5. Пуско-наладочные работы систем отопления.ppt

- Количество слайдов: 41

Эксплуатация систем отопления Качественно выполненный проект и монтаж систем отопления при недобросовестной эксплуатации снижает эффективность системы

Эксплуатация систем отопления Качественно выполненный проект и монтаж систем отопления при недобросовестной эксплуатации снижает эффективность системы

Эксплуатация систем отопления: ¢ ¢ ¢ ¢ проверка правильности монтажа всего оборудования; проверка системы на герметичность, проверка заземления, запуск оборудования, настройка процесса горения, проверка и регулировка работы котла и системы на всех режимах, снятие специальными приборами всех параметров работы с составлением соответствующего акта, техническое обслуживание систем отопления.

Эксплуатация систем отопления: ¢ ¢ ¢ ¢ проверка правильности монтажа всего оборудования; проверка системы на герметичность, проверка заземления, запуск оборудования, настройка процесса горения, проверка и регулировка работы котла и системы на всех режимах, снятие специальными приборами всех параметров работы с составлением соответствующего акта, техническое обслуживание систем отопления.

Проверка на герметичность системы отопления (гидравлические испытания) ¢ Опрессовка при помощи воды ¢ Опрессовка при помощи инертных газов и сжатого воздуха

Проверка на герметичность системы отопления (гидравлические испытания) ¢ Опрессовка при помощи воды ¢ Опрессовка при помощи инертных газов и сжатого воздуха

Опрессовку системы отопления, необходимо проводить: ¢ ¢ ¢ при сдаче в эксплуатацию трубопроводов и замене труб отопления; при проведении сервисного обслуживания отопления по подготовке системы отопления жилого дома к отопительному сезону; после ремонта системы (например стояков отопления).

Опрессовку системы отопления, необходимо проводить: ¢ ¢ ¢ при сдаче в эксплуатацию трубопроводов и замене труб отопления; при проведении сервисного обслуживания отопления по подготовке системы отопления жилого дома к отопительному сезону; после ремонта системы (например стояков отопления).

Опрессовка систем отопления водой при помощи гидропресса (ручного опрессовщика)

Опрессовка систем отопления водой при помощи гидропресса (ручного опрессовщика)

Ручной опрессовщик для проверки на герметичность емкостей и трубопроводов (давление до 60 bar/870 psi. )

Ручной опрессовщик для проверки на герметичность емкостей и трубопроводов (давление до 60 bar/870 psi. )

Опрессовка систем отопления водой при помощи электрического опрессовщика (насоса)

Опрессовка систем отопления водой при помощи электрического опрессовщика (насоса)

Опрессовка систем отопления – это комплекс мероприятий, который включает в себя такие работы, как: ¢ ¢ ¢ химическая и гидропневматическая промывка контуров ремонтно-профилактические работы по подготовке системы отопления к отопительному сезону непосредственная опрессовка систем отопления здания (гидростатическое испытание) подготовка акта опрессовки системы отопления ремонт и промывка пластинчатых теплообменников

Опрессовка систем отопления – это комплекс мероприятий, который включает в себя такие работы, как: ¢ ¢ ¢ химическая и гидропневматическая промывка контуров ремонтно-профилактические работы по подготовке системы отопления к отопительному сезону непосредственная опрессовка систем отопления здания (гидростатическое испытание) подготовка акта опрессовки системы отопления ремонт и промывка пластинчатых теплообменников

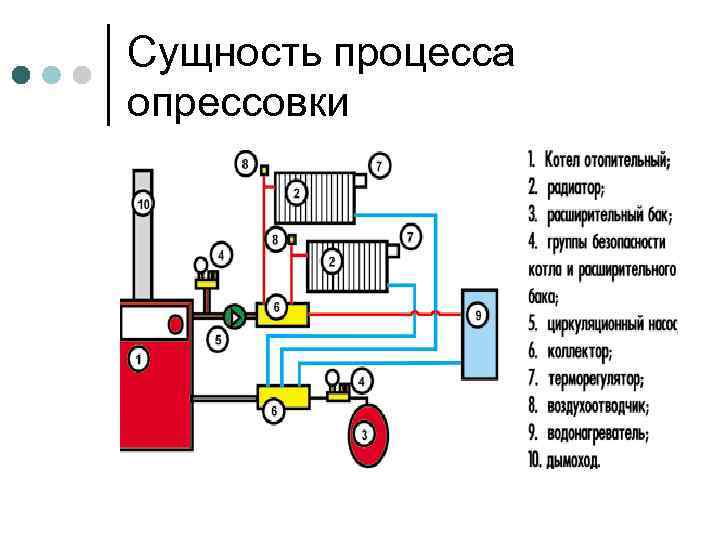

Сущность процесса опрессовки

Сущность процесса опрессовки

Опрессовка водой ¢ ¢ ¢ Проверка проводится при помощи манометра, обеспечивающего контроль изменения давления в системе с точностью до 10 к. Па (0, 1 бар), который желательно установить в самой нижней точке трубопровода. Проверка осуществляется давлением, превосходящим в 1, 5 раза рабочее. Согласно DIN 1988 -2, детали трубопровода питьевой воды должны быть рассчитаны на силу номинального рабочего давления в 10 бар. При различии температур более чем на 10 К между водой в трубопроводе и температурой окружающей среды после нагнетания опрессовочного давления должно пройти по меньшей мере 30 мин. , чтобы произошло выравнивание температур. Контрольное время после выравнивания температур составляет минимум 10 мин. В течение этого времени не должно происходить понижения давления и проявляться признаков негерметичности. Сила давления: 1500 к. Па (15 бар) – в 1, 5 раза больше рабочего. Контрольное время – 10 мин. Европейские нормы рекомендуют проводить проверку в присутствие независимого эксперта, например, уполномоченного представителя заказчика или ген. подрядчика объекта, и фиксировать данные в протоколе.

Опрессовка водой ¢ ¢ ¢ Проверка проводится при помощи манометра, обеспечивающего контроль изменения давления в системе с точностью до 10 к. Па (0, 1 бар), который желательно установить в самой нижней точке трубопровода. Проверка осуществляется давлением, превосходящим в 1, 5 раза рабочее. Согласно DIN 1988 -2, детали трубопровода питьевой воды должны быть рассчитаны на силу номинального рабочего давления в 10 бар. При различии температур более чем на 10 К между водой в трубопроводе и температурой окружающей среды после нагнетания опрессовочного давления должно пройти по меньшей мере 30 мин. , чтобы произошло выравнивание температур. Контрольное время после выравнивания температур составляет минимум 10 мин. В течение этого времени не должно происходить понижения давления и проявляться признаков негерметичности. Сила давления: 1500 к. Па (15 бар) – в 1, 5 раза больше рабочего. Контрольное время – 10 мин. Европейские нормы рекомендуют проводить проверку в присутствие независимого эксперта, например, уполномоченного представителя заказчика или ген. подрядчика объекта, и фиксировать данные в протоколе.

Опрессовка при помощи инертных газов и сжатого воздуха ¢ ¢ ¢ Если опрессовка водой нецелесообразна, ее можно осуществить с помощью инертных газов, таких как азот или диоксид углерода, или сжатого воздуха, не содержащего масел. Обычно опрессовка газом или воздухом проводится: на неотапливаемых объектах в зимний период; в трубопроводах, где по факту опрессовки не происходит (в течение 48 ч) последующего заполнения питьевой водой; в трубопроводах, про которые заведомо известно, что они не будут сразу вводиться в эксплуатацию; в трубопроводах, в которых не предусмотрен слив воды; на объектах с особыми требованиями к гигиене (например, в больницах, детских яслях, домах престарелых и т. д. ). Опрессовка инертным газом или сжатым воздухом (без содержания масел) распадается на проверку герметичности и контроль изменения давления внутри трубопровода.

Опрессовка при помощи инертных газов и сжатого воздуха ¢ ¢ ¢ Если опрессовка водой нецелесообразна, ее можно осуществить с помощью инертных газов, таких как азот или диоксид углерода, или сжатого воздуха, не содержащего масел. Обычно опрессовка газом или воздухом проводится: на неотапливаемых объектах в зимний период; в трубопроводах, где по факту опрессовки не происходит (в течение 48 ч) последующего заполнения питьевой водой; в трубопроводах, про которые заведомо известно, что они не будут сразу вводиться в эксплуатацию; в трубопроводах, в которых не предусмотрен слив воды; на объектах с особыми требованиями к гигиене (например, в больницах, детских яслях, домах престарелых и т. д. ). Опрессовка инертным газом или сжатым воздухом (без содержания масел) распадается на проверку герметичности и контроль изменения давления внутри трубопровода.

Регулировка системы отопления

Регулировка системы отопления

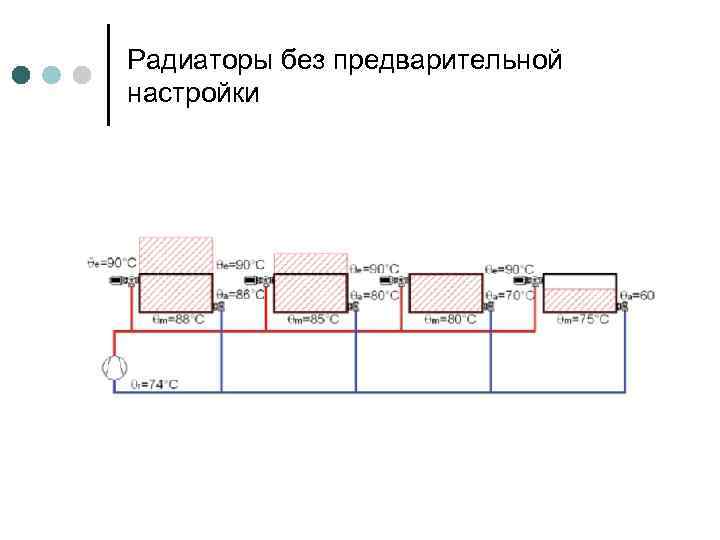

Радиаторы без предварительной настройки

Радиаторы без предварительной настройки

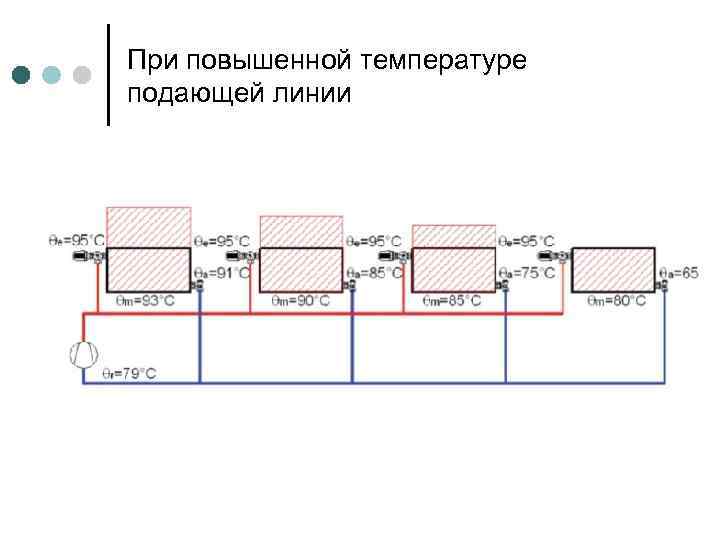

При повышенной температуре подающей линии

При повышенной температуре подающей линии

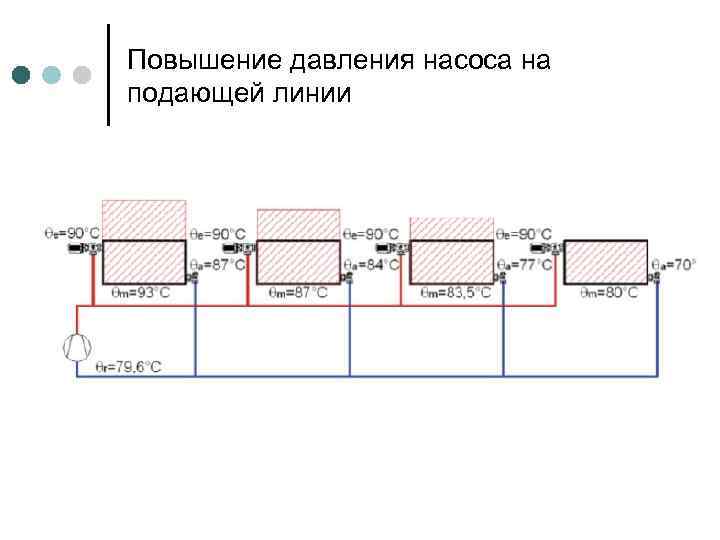

Повышение давления насоса на подающей линии

Повышение давления насоса на подающей линии

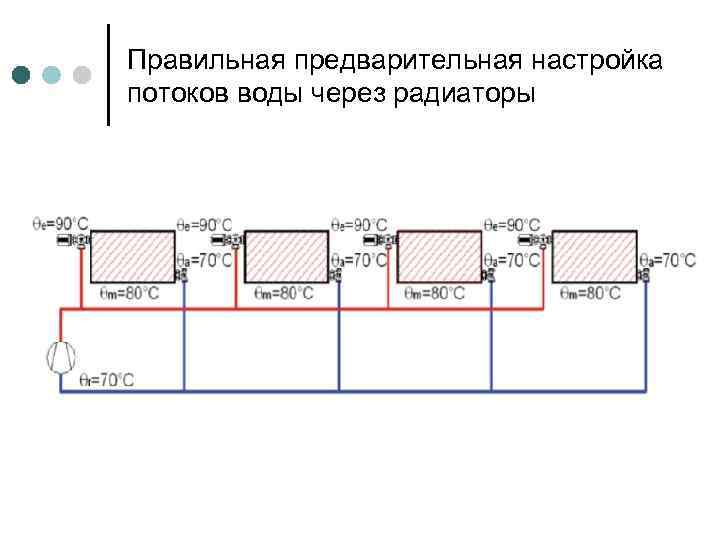

Правильная предварительная настройка потоков воды через радиаторы

Правильная предварительная настройка потоков воды через радиаторы

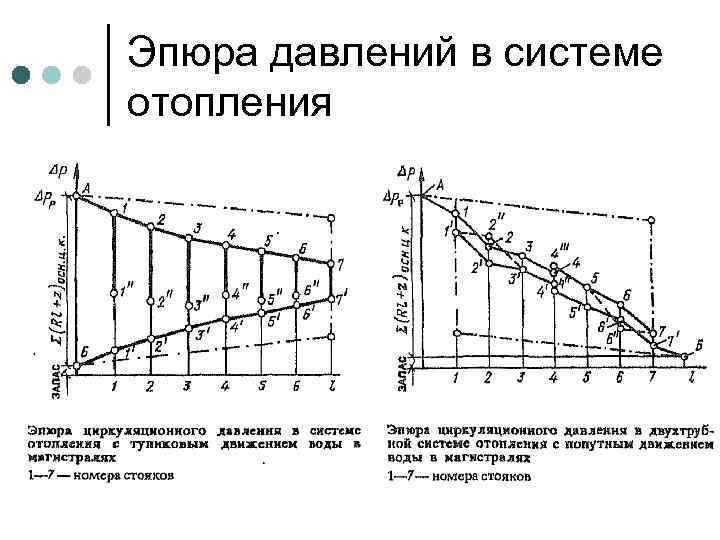

Эпюра давлений в системе отопления

Эпюра давлений в системе отопления

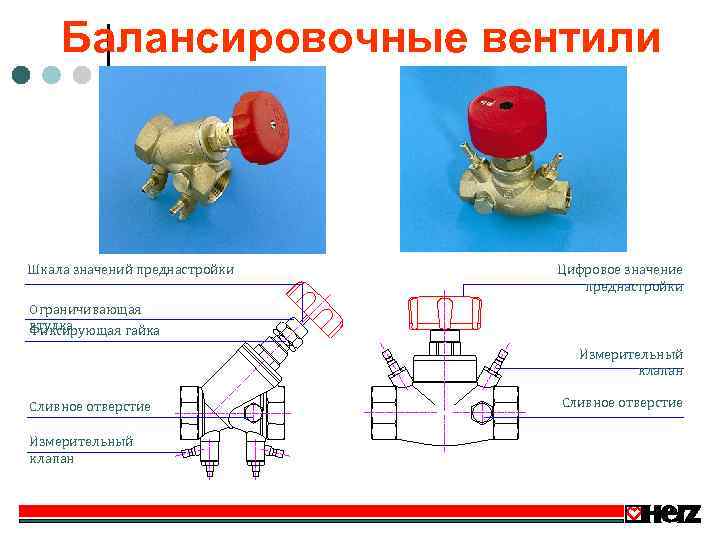

Балансировочные вентили

Балансировочные вентили

Балансировочные вентили Долгосрочная и надежная работа; Стойкость к агрессивному воздействию воды; Изменение расхода с точностью до 5%; Указатель положения (преднастройки); Возможность фиксации положения золотника; Измерительные клапаны для точной настройки; Функции отсечки и дренажа.

Балансировочные вентили Долгосрочная и надежная работа; Стойкость к агрессивному воздействию воды; Изменение расхода с точностью до 5%; Указатель положения (преднастройки); Возможность фиксации положения золотника; Измерительные клапаны для точной настройки; Функции отсечки и дренажа.

Балансировочные вентили Шкала значений преднастройки Цифровое значение преднастройки Ограничивающая втулка Фиксирующая гайка Измерительный клапан Сливное отверстие

Балансировочные вентили Шкала значений преднастройки Цифровое значение преднастройки Ограничивающая втулка Фиксирующая гайка Измерительный клапан Сливное отверстие

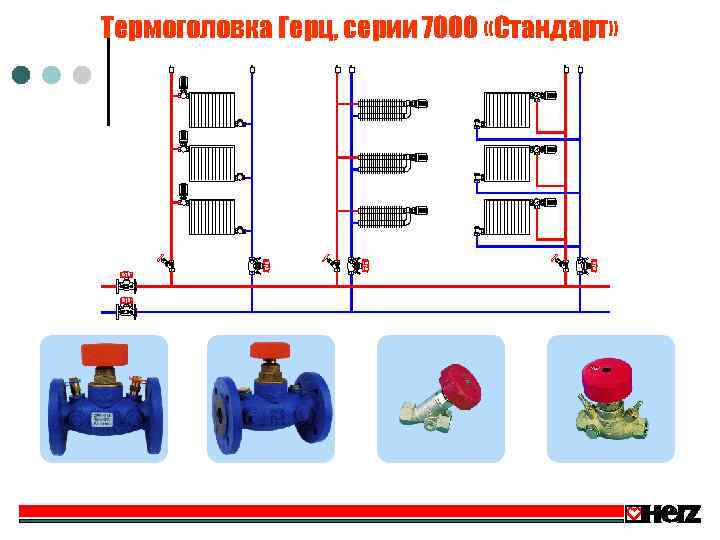

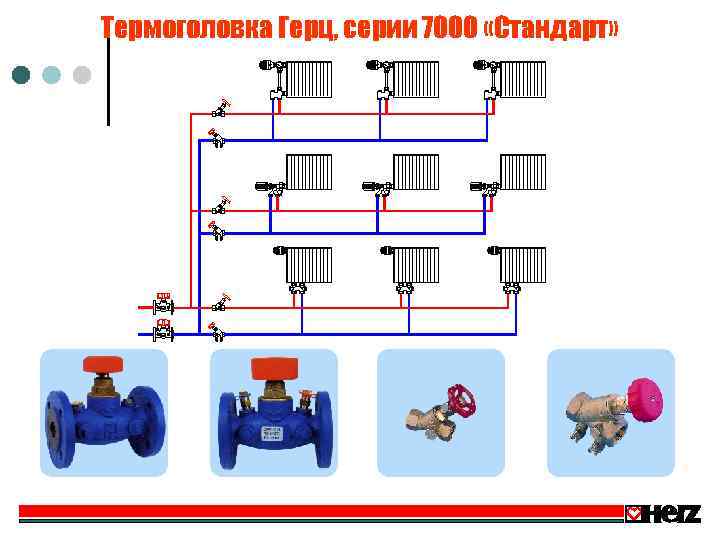

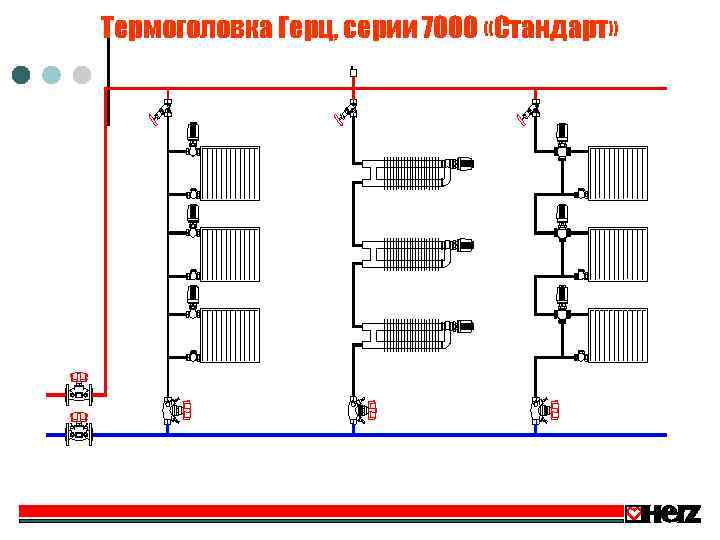

Термоголовка Герц, серии 7000 «Стандарт»

Термоголовка Герц, серии 7000 «Стандарт»

Термоголовка Герц, серии 7000 «Стандарт»

Термоголовка Герц, серии 7000 «Стандарт»

Термоголовка Герц, серии 7000 «Стандарт»

Термоголовка Герц, серии 7000 «Стандарт»

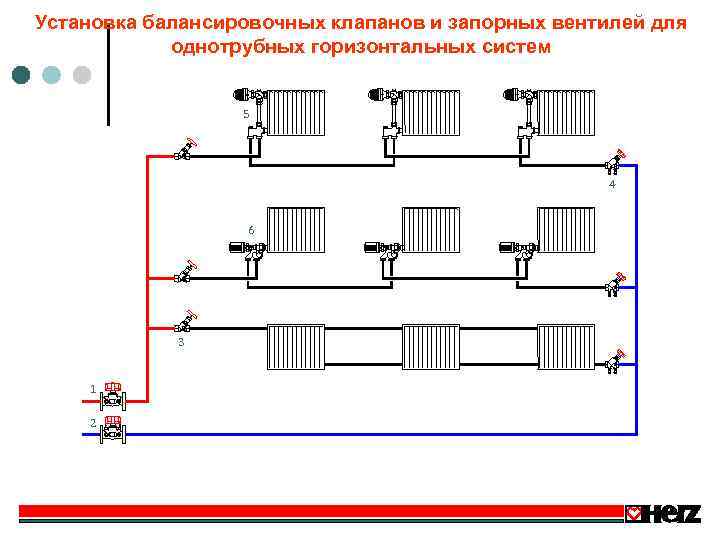

Установка балансировочных клапанов и запорных вентилей для однотрубных горизонтальных систем 5 4 6 3 1 2

Установка балансировочных клапанов и запорных вентилей для однотрубных горизонтальных систем 5 4 6 3 1 2

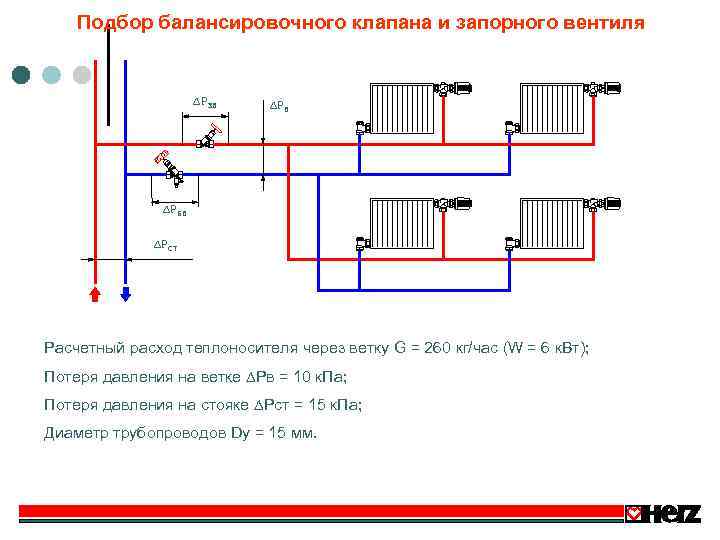

Подбор балансировочного клапана и запорного вентиля PЗВ PБВ PСТ Расчетный расход теплоносителя через ветку G = 260 кг/час (W = 6 к. Вт); Потеря давления на ветке Рв = 10 к. Па; Потеря давления на стояке Рст = 15 к. Па; Диаметр трубопроводов Dу = 15 мм.

Подбор балансировочного клапана и запорного вентиля PЗВ PБВ PСТ Расчетный расход теплоносителя через ветку G = 260 кг/час (W = 6 к. Вт); Потеря давления на ветке Рв = 10 к. Па; Потеря давления на стояке Рст = 15 к. Па; Диаметр трубопроводов Dу = 15 мм.

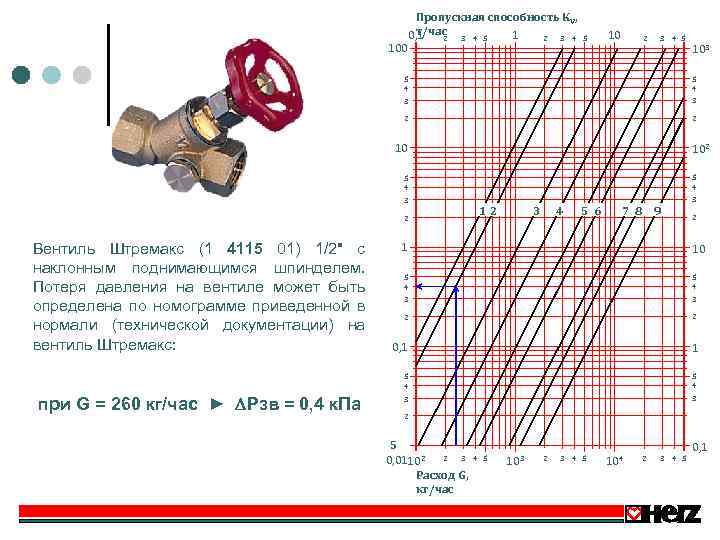

100 Пропускная способность КV, т/час 3 4 5 0, 1 1 2 2 3 4 5 103 5 4 3 3 2 2 10 102 5 4 3 2 Вентиль Штремакс (1 4115 01) 1/2" с наклонным поднимающимся шпинделем. Потеря давления на вентиле может быть определена по номограмме приведенной в нормали (технической документации) на вентиль Штремакс: 12 3 4 5 6 7 8 9 3 2 10 5 4 3 3 2 2 0, 1 1 5 4 при G = 260 кг/час ► Рзв = 0, 4 к. Па 1 5 4 3 3 2 5 2 3 0, 01102 Расход G, кг/час 4 5 103 2 3 4 5 104 2 3 4 5 0, 1

100 Пропускная способность КV, т/час 3 4 5 0, 1 1 2 2 3 4 5 103 5 4 3 3 2 2 10 102 5 4 3 2 Вентиль Штремакс (1 4115 01) 1/2" с наклонным поднимающимся шпинделем. Потеря давления на вентиле может быть определена по номограмме приведенной в нормали (технической документации) на вентиль Штремакс: 12 3 4 5 6 7 8 9 3 2 10 5 4 3 3 2 2 0, 1 1 5 4 при G = 260 кг/час ► Рзв = 0, 4 к. Па 1 5 4 3 3 2 5 2 3 0, 01102 Расход G, кг/час 4 5 103 2 3 4 5 104 2 3 4 5 0, 1

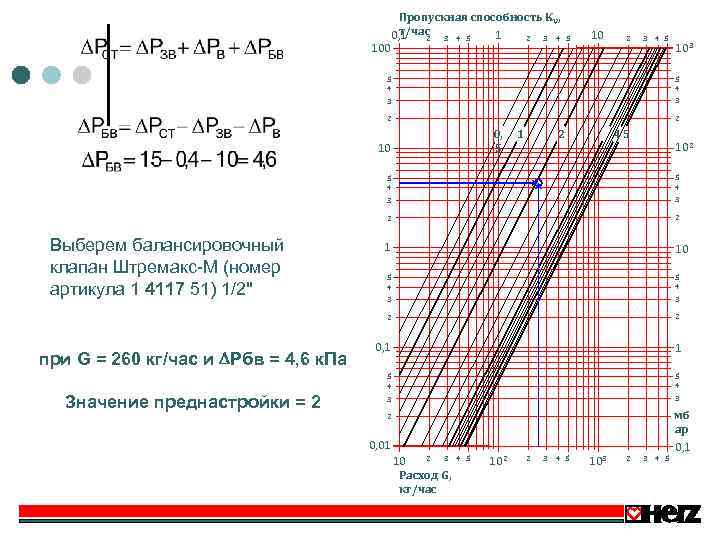

100 Пропускная способность КV, т/час 3 4 5 0, 1 1 2 2 3 4 5 103 5 4 3 3 2 2 0, 5 10 1 2 45 102 5 4 3 1 10 5 4 3 3 2 0, 1 1 5 4 Значение преднастройки = 2 2 2 при G = 260 кг/час и Рбв = 4, 6 к. Па 3 2 Выберем балансировочный клапан Штремакс-М (номер артикула 1 4117 51) 1/2" 5 4 3 3 2 мб ар 0, 1 0, 01 2 3 10 Расход G, кг/час 4 5 102 2 3 4 5 103 2 3 4 5

100 Пропускная способность КV, т/час 3 4 5 0, 1 1 2 2 3 4 5 103 5 4 3 3 2 2 0, 5 10 1 2 45 102 5 4 3 1 10 5 4 3 3 2 0, 1 1 5 4 Значение преднастройки = 2 2 2 при G = 260 кг/час и Рбв = 4, 6 к. Па 3 2 Выберем балансировочный клапан Штремакс-М (номер артикула 1 4117 51) 1/2" 5 4 3 3 2 мб ар 0, 1 0, 01 2 3 10 Расход G, кг/час 4 5 102 2 3 4 5 103 2 3 4 5

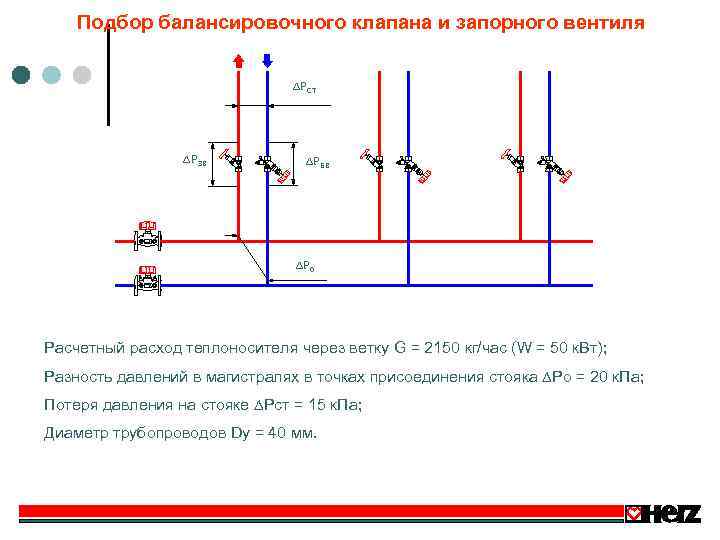

Подбор балансировочного клапана и запорного вентиля PСТ PЗВ PБВ P 0 Расчетный расход теплоносителя через ветку G = 2150 кг/час (W = 50 к. Вт); Разность давлений в магистралях в точках присоединения стояка Ро = 20 к. Па; Потеря давления на стояке Рст = 15 к. Па; Диаметр трубопроводов Dу = 40 мм.

Подбор балансировочного клапана и запорного вентиля PСТ PЗВ PБВ P 0 Расчетный расход теплоносителя через ветку G = 2150 кг/час (W = 50 к. Вт); Разность давлений в магистралях в точках присоединения стояка Ро = 20 к. Па; Потеря давления на стояке Рст = 15 к. Па; Диаметр трубопроводов Dу = 40 мм.

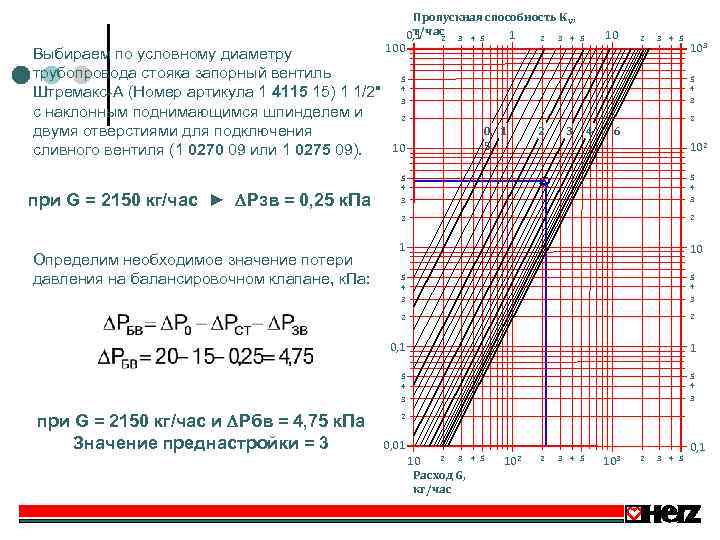

Выбираем по условному диаметру трубопровода стояка запорный вентиль Штремакс-А (Номер артикула 1 4115 15) 1 1/2" с наклонным поднимающимся шпинделем и двумя отверстиями для подключения сливного вентиля (1 0270 09 или 1 0275 09). 100 Пропускная способность КV, т/час 3 4 5 0, 1 1 2 2 3 4 10 5 2 3 4 5 103 5 4 3 3 2 2 0, 1 5 10 2 3 4 6 102 3 2 1 10 5 4 3 2 2 0, 1 1 5 4 3 при G = 2150 кг/час и Рбв = 4, 75 к. Па Значение преднастройки = 3 3 3 Определим необходимое значение потери давления на балансировочном клапане, к. Па: 5 4 2 при G = 2150 кг/час ► Рзв = 0, 25 к. Па 5 4 3 2 0, 01 2 3 10 Расход G, кг/час 4 5 102 2 3 4 5 103 2 3 4 5 0, 1

Выбираем по условному диаметру трубопровода стояка запорный вентиль Штремакс-А (Номер артикула 1 4115 15) 1 1/2" с наклонным поднимающимся шпинделем и двумя отверстиями для подключения сливного вентиля (1 0270 09 или 1 0275 09). 100 Пропускная способность КV, т/час 3 4 5 0, 1 1 2 2 3 4 10 5 2 3 4 5 103 5 4 3 3 2 2 0, 1 5 10 2 3 4 6 102 3 2 1 10 5 4 3 2 2 0, 1 1 5 4 3 при G = 2150 кг/час и Рбв = 4, 75 к. Па Значение преднастройки = 3 3 3 Определим необходимое значение потери давления на балансировочном клапане, к. Па: 5 4 2 при G = 2150 кг/час ► Рзв = 0, 25 к. Па 5 4 3 2 0, 01 2 3 10 Расход G, кг/час 4 5 102 2 3 4 5 103 2 3 4 5 0, 1

Измерительные компьютеры ГЕРЦ Портативный измерительный прибор Герц 8900. Диапазон измерений 0… 10 бар, максимальное давление 15 бар. Измерительный прибор Герц 8903 «Flow Plus» . Диапазон измерений 0… 20 бар, максимальное давление 40 бар.

Измерительные компьютеры ГЕРЦ Портативный измерительный прибор Герц 8900. Диапазон измерений 0… 10 бар, максимальное давление 15 бар. Измерительный прибор Герц 8903 «Flow Plus» . Диапазон измерений 0… 20 бар, максимальное давление 40 бар.

Монтаж балансировочных вентилей 5 d Сливной вентиль с соединением для шланга. 2 d Сливной вентиль с паронитовой прокладкой. 10 d Теплоизолирующий кожух 2 d Указатель настройки

Монтаж балансировочных вентилей 5 d Сливной вентиль с соединением для шланга. 2 d Сливной вентиль с паронитовой прокладкой. 10 d Теплоизолирующий кожух 2 d Указатель настройки

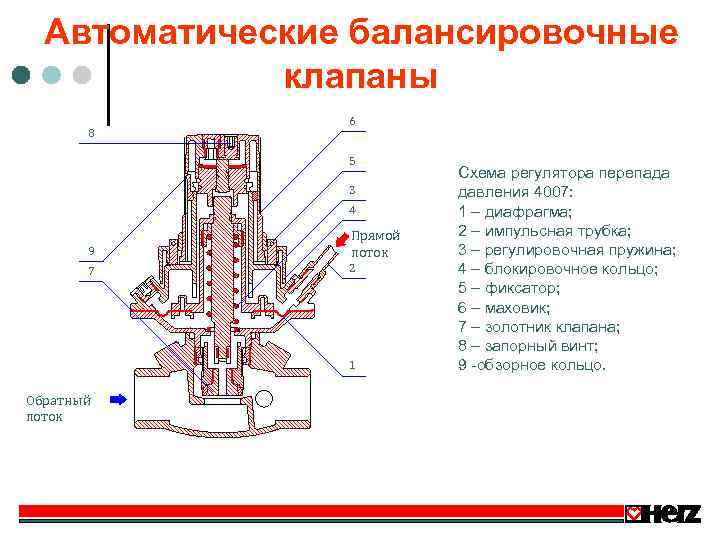

Автоматические балансировочные клапаны 8 6 5 3 4 9 Прямой поток 7 2 1 Обратный поток Схема регулятора перепада давления 4007: 1 – диафрагма; 2 – импульсная трубка; 3 – регулировочная пружина; 4 – блокировочное кольцо; 5 – фиксатор; 6 – маховик; 7 – золотник клапана; 8 – запорный винт; 9 -обзорное кольцо.

Автоматические балансировочные клапаны 8 6 5 3 4 9 Прямой поток 7 2 1 Обратный поток Схема регулятора перепада давления 4007: 1 – диафрагма; 2 – импульсная трубка; 3 – регулировочная пружина; 4 – блокировочное кольцо; 5 – фиксатор; 6 – маховик; 7 – золотник клапана; 8 – запорный винт; 9 -обзорное кольцо.

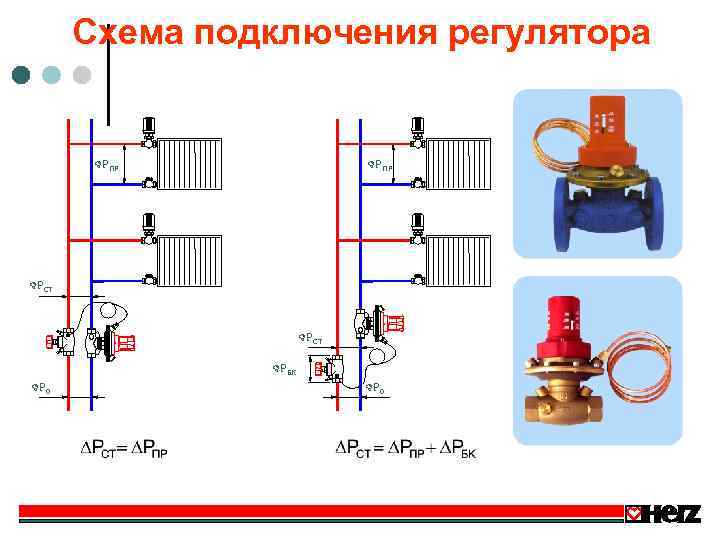

Схема подключения регулятора PПР PСТ PБК P 0

Схема подключения регулятора PПР PСТ PБК P 0

Результаты испытания автоматического регулятора давления 4007 05 (DN 40): перепад давления на стояках; - напор насоса; - расход теплоносителя.

Результаты испытания автоматического регулятора давления 4007 05 (DN 40): перепад давления на стояках; - напор насоса; - расход теплоносителя.

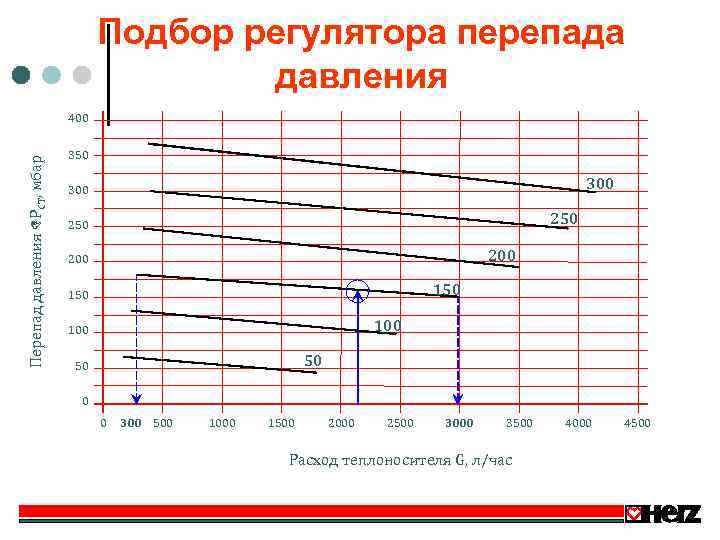

Подбор регулятора перепада давления Перепад давления РСТ, мбар 400 350 300 250 200 150 100 50 50 0 0 300 500 1000 1500 2000 2500 3000 3500 Расход теплоносителя G, л/час 4000 4500

Подбор регулятора перепада давления Перепад давления РСТ, мбар 400 350 300 250 200 150 100 50 50 0 0 300 500 1000 1500 2000 2500 3000 3500 Расход теплоносителя G, л/час 4000 4500

Определение скорости потока теплоносителя в регуляторе Ду 15 Скорость V, м/с 10 Ду Ду Ду 20 25 32 40 50 65 80 10 12 15 20 0 5 4 3 2 1 5 4 3 2 0, 1 2 3 4 5 Расход G, м 3/час 1 2 3 4 5 102 2 3 45 103

Определение скорости потока теплоносителя в регуляторе Ду 15 Скорость V, м/с 10 Ду Ду Ду 20 25 32 40 50 65 80 10 12 15 20 0 5 4 3 2 1 5 4 3 2 0, 1 2 3 4 5 Расход G, м 3/час 1 2 3 4 5 102 2 3 45 103

Перепускной клапан для поддержания давления

Перепускной клапан для поддержания давления

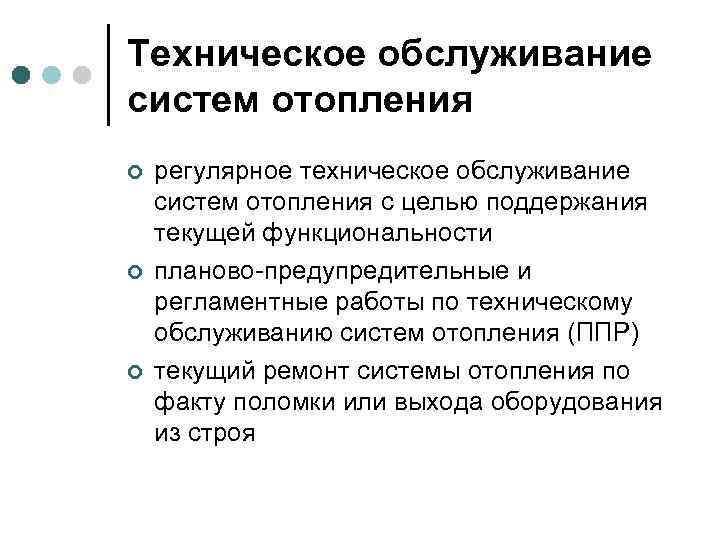

Техническое обслуживание систем отопления ¢ ¢ ¢ регулярное техническое обслуживание систем отопления с целью поддержания текущей функциональности планово-предупредительные и регламентные работы по техническому обслуживанию систем отопления (ППР) текущий ремонт системы отопления по факту поломки или выхода оборудования из строя

Техническое обслуживание систем отопления ¢ ¢ ¢ регулярное техническое обслуживание систем отопления с целью поддержания текущей функциональности планово-предупредительные и регламентные работы по техническому обслуживанию систем отопления (ППР) текущий ремонт системы отопления по факту поломки или выхода оборудования из строя

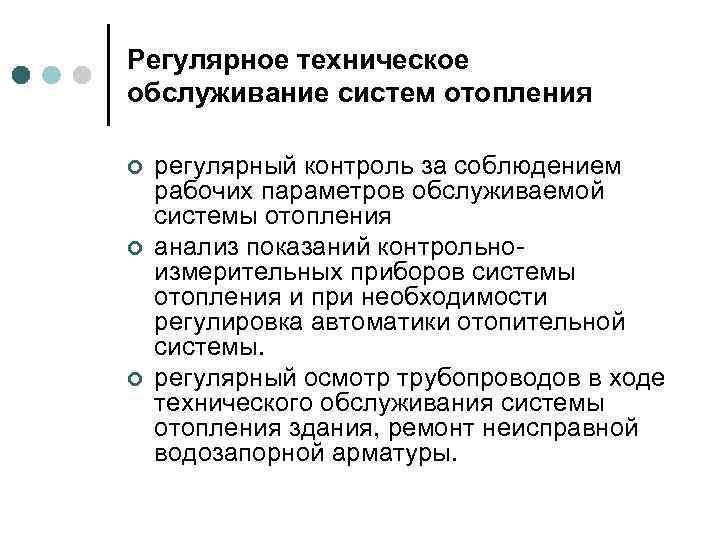

Регулярное техническое обслуживание систем отопления ¢ ¢ ¢ регулярный контроль за соблюдением рабочих параметров обслуживаемой системы отопления анализ показаний контрольноизмерительных приборов системы отопления и при необходимости регулировка автоматики отопительной системы. регулярный осмотр трубопроводов в ходе технического обслуживания системы отопления здания, ремонт неисправной водозапорной арматуры.

Регулярное техническое обслуживание систем отопления ¢ ¢ ¢ регулярный контроль за соблюдением рабочих параметров обслуживаемой системы отопления анализ показаний контрольноизмерительных приборов системы отопления и при необходимости регулировка автоматики отопительной системы. регулярный осмотр трубопроводов в ходе технического обслуживания системы отопления здания, ремонт неисправной водозапорной арматуры.

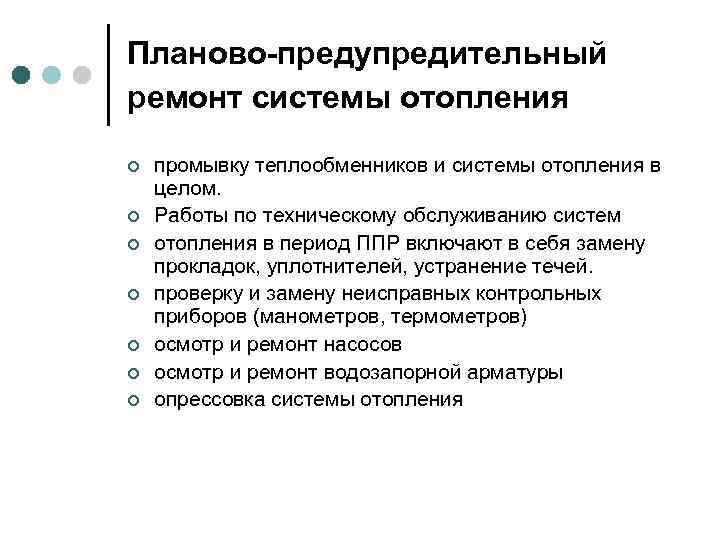

Планово-предупредительный ремонт системы отопления ¢ ¢ ¢ ¢ промывку теплообменников и системы отопления в целом. Работы по техническому обслуживанию систем отопления в период ППР включают в себя замену прокладок, уплотнителей, устранение течей. проверку и замену неисправных контрольных приборов (манометров, термометров) осмотр и ремонт насосов осмотр и ремонт водозапорной арматуры опрессовка системы отопления

Планово-предупредительный ремонт системы отопления ¢ ¢ ¢ ¢ промывку теплообменников и системы отопления в целом. Работы по техническому обслуживанию систем отопления в период ППР включают в себя замену прокладок, уплотнителей, устранение течей. проверку и замену неисправных контрольных приборов (манометров, термометров) осмотр и ремонт насосов осмотр и ремонт водозапорной арматуры опрессовка системы отопления

Текущий ремонт ¢ ¢ ¢ Текущий ремонт систем отопления при грамотном техническом обслуживании здания не должен проводится чаще чем раз в 3 -4 года. Текущий ремонт отопления может включать в себя следующие пункты: замену неисправных отрезков трубопроводов контроль состояния теплоносителя и, при необходимости, замену теплоносителя ремонт или замену запорной арматуры замену или ремонт неисправных насосов комплексная химическая и гидродинамическая промывка системы отопления, стояков, радиаторов

Текущий ремонт ¢ ¢ ¢ Текущий ремонт систем отопления при грамотном техническом обслуживании здания не должен проводится чаще чем раз в 3 -4 года. Текущий ремонт отопления может включать в себя следующие пункты: замену неисправных отрезков трубопроводов контроль состояния теплоносителя и, при необходимости, замену теплоносителя ремонт или замену запорной арматуры замену или ремонт неисправных насосов комплексная химическая и гидродинамическая промывка системы отопления, стояков, радиаторов