DP-l_8_raschety_prochnost.pptx

- Количество слайдов: 49

ДП Силовые расчеты 1

ДП Силовые расчеты 1

Технология соединений • Заклепки устанавливают в просверленные или пробитые отверстия • без нагрева и с нагревом (до 1100°) • при диаметре более, чем 12 мм холодная клепка не допускаются • Применяют пневматические механизмы 2

Технология соединений • Заклепки устанавливают в просверленные или пробитые отверстия • без нагрева и с нагревом (до 1100°) • при диаметре более, чем 12 мм холодная клепка не допускаются • Применяют пневматические механизмы 2

Материал заклепок • • Сталь легкие и цветные сплавы (ал. , меди. . ) жароупорные спецсплавы 3

Материал заклепок • • Сталь легкие и цветные сплавы (ал. , меди. . ) жароупорные спецсплавы 3

Форма заклепок • • • с полукруглой головкой потайной головкой полупотайной конусной головкой трубчатые 4

Форма заклепок • • • с полукруглой головкой потайной головкой полупотайной конусной головкой трубчатые 4

• Выступ стержня • L= 1, 5 d • Диаметр отверстия на 0, 2— 0, 5 мм больше диаметра заклепки 5

• Выступ стержня • L= 1, 5 d • Диаметр отверстия на 0, 2— 0, 5 мм больше диаметра заклепки 5

• Изготовление заклепок • на высадочных автоматах из прутков малоугл. Ст2, Ст. З, сплавы 6

• Изготовление заклепок • на высадочных автоматах из прутков малоугл. Ст2, Ст. З, сплавы 6

• Трубчатые • в слабонагруженных соединениях и не металл (фибра, текстолит, резин). 7

• Трубчатые • в слабонагруженных соединениях и не металл (фибра, текстолит, резин). 7

• • Швы внахлестку встык с накладками 8

• • Швы внахлестку встык с накладками 8

• • Швы однорядные многорядные (не б шести рядов) шов встык с двумя накладками двухсрезной 9

• • Швы однорядные многорядные (не б шести рядов) шов встык с двумя накладками двухсрезной 9

Достоинства: • надежность соединения • удобство контроля качества • Вибрационная и ударная устойчивость 10

Достоинства: • надежность соединения • удобство контроля качества • Вибрационная и ударная устойчивость 10

Недостатки: • стоимость, трудоемкость (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка, чеканка); большой расход материала, так как из за ослабления деталей отверстиями под заклепки требуется увеличение площади сечений, доп. расход материала на накладки. 11

Недостатки: • стоимость, трудоемкость (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка, чеканка); большой расход материала, так как из за ослабления деталей отверстиями под заклепки требуется увеличение площади сечений, доп. расход материала на накладки. 11

ОСНОВНЫЕ ПАРАМЕТРЫ ЗАКЛЕПОЧНЫХ ШВОВ • Шаг t • диаметр заклепок d • толщина деталей 1 и 2 12

ОСНОВНЫЕ ПАРАМЕТРЫ ЗАКЛЕПОЧНЫХ ШВОВ • Шаг t • диаметр заклепок d • толщина деталей 1 и 2 12

Шаг заклепочного шва • Шаг заклепочного шва это расстояние между центрами заклепок в направлении шва 13

Шаг заклепочного шва • Шаг заклепочного шва это расстояние между центрами заклепок в направлении шва 13

Обозначения • b ширина деталей • п число заклепок; • с расстояние от центра заклепки до кромки ; • Т расстояние между рядами заклепок. 14

Обозначения • b ширина деталей • п число заклепок; • с расстояние от центра заклепки до кромки ; • Т расстояние между рядами заклепок. 14

Разрушение • 1) срез заклепок; • 2) смятие; • 3) изгиб при сдвиге деталей 15

Разрушение • 1) срез заклепок; • 2) смятие; • 3) изгиб при сдвиге деталей 15

Также возможно: • 1) разрыв деталей по наиболее опасному сечению, ослабленному отверстиями; • 2) срез листа заклепками (расстояния до края или между рядами мало; • 3) смятия материала листа под заклепками 16

Также возможно: • 1) разрыв деталей по наиболее опасному сечению, ослабленному отверстиями; • 2) срез листа заклепками (расстояния до края или между рядами мало; • 3) смятия материала листа под заклепками 16

условия равнопрочности • Шов должен удовлетворять условиям равнопрочности. Это определенные соотношения между диаметром заклепки, толщиной склепываемых деталей и шагом заклепок 17

условия равнопрочности • Шов должен удовлетворять условиям равнопрочности. Это определенные соотношения между диаметром заклепки, толщиной склепываемых деталей и шагом заклепок 17

![Условие прочности заклепки на срез Q = dd[ ]ср/4 1 18 Условие прочности заклепки на срез Q = dd[ ]ср/4 1 18](https://present5.com/presentation/15580382_143133683/image-18.jpg) Условие прочности заклепки на срез Q = dd[ ]ср/4 1 18

Условие прочности заклепки на срез Q = dd[ ]ср/4 1 18

![Условие прочности на смятие (заклепка) Q 2=d [ ]см. 19 Условие прочности на смятие (заклепка) Q 2=d [ ]см. 19](https://present5.com/presentation/15580382_143133683/image-19.jpg) Условие прочности на смятие (заклепка) Q 2=d [ ]см. 19

Условие прочности на смятие (заклепка) Q 2=d [ ]см. 19

Равнопрочность заклепок и деталей • Равнопрочность заклепок и деталей при условии, когда Q 1= Q 2 Т. е. d 2/4 [ ]ср = d [ ]см. 20

Равнопрочность заклепок и деталей • Равнопрочность заклепок и деталей при условии, когда Q 1= Q 2 Т. е. d 2/4 [ ]ср = d [ ]см. 20

![Диаметр и толщина • Полагая [ ]ср = 0, 8 [ ]р, получим ( Диаметр и толщина • Полагая [ ]ср = 0, 8 [ ]р, получим (](https://present5.com/presentation/15580382_143133683/image-21.jpg) Диаметр и толщина • Полагая [ ]ср = 0, 8 [ ]р, получим ( dd/4) 0, 8 [ ]р = d 1, 5 [ ]р, откуда d= 1, 5 4/(0, 8 ) 2, 3. 21

Диаметр и толщина • Полагая [ ]ср = 0, 8 [ ]р, получим ( dd/4) 0, 8 [ ]р = d 1, 5 [ ]р, откуда d= 1, 5 4/(0, 8 ) 2, 3. 21

• Практически диаметр заклепок принимается равным d = 2. 22

• Практически диаметр заклепок принимается равным d = 2. 22

• Условие прочности детали шириной, равной шагу t, на разрыв имеет вид Q 3=(t d) [ ]р. 23

• Условие прочности детали шириной, равной шагу t, на разрыв имеет вид Q 3=(t d) [ ]р. 23

![Из усл равнопрочности Q 1 = Q 3 ( dd/4) [ ]ср = (t Из усл равнопрочности Q 1 = Q 3 ( dd/4) [ ]ср = (t](https://present5.com/presentation/15580382_143133683/image-24.jpg) Из усл равнопрочности Q 1 = Q 3 ( dd/4) [ ]ср = (t d) [ ]р, но = d/2, при [ ]ср = 0, 8 [ ]р , получим ( dd/4) 0, 8 [ ]р =(t d)(d/2) [ ]р, откуда t = d + d/2)0, 8, или t = 2, 26 d. Обычно шаг принимается t 3 d. 24

Из усл равнопрочности Q 1 = Q 3 ( dd/4) [ ]ср = (t d) [ ]р, но = d/2, при [ ]ср = 0, 8 [ ]р , получим ( dd/4) 0, 8 [ ]р =(t d)(d/2) [ ]р, откуда t = d + d/2)0, 8, или t = 2, 26 d. Обычно шаг принимается t 3 d. 24

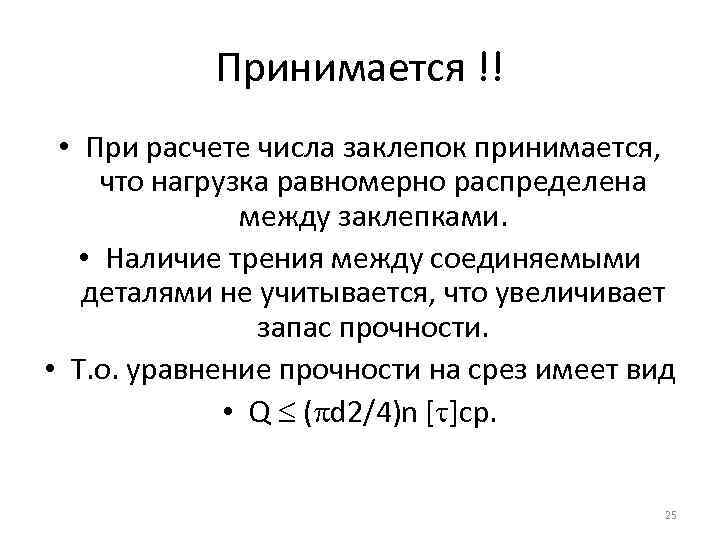

Принимается !! • При расчете числа заклепок принимается, что нагрузка равномерно распределена между заклепками. • Наличие трения между соединяемыми деталями не учитывается, что увеличивает запас прочности. • Т. о. уравнение прочности на срез имеет вид • Q ( d 2/4)n [ ]ср. 25

Принимается !! • При расчете числа заклепок принимается, что нагрузка равномерно распределена между заклепками. • Наличие трения между соединяемыми деталями не учитывается, что увеличивает запас прочности. • Т. о. уравнение прочности на срез имеет вид • Q ( d 2/4)n [ ]ср. 25

![Условие прочности на смятие определяется равенством Q/n d [ ]см , где п — Условие прочности на смятие определяется равенством Q/n d [ ]см , где п —](https://present5.com/presentation/15580382_143133683/image-26.jpg) Условие прочности на смятие определяется равенством Q/n d [ ]см , где п — число заклепок на одном шаге. Принято: [ ]ср = (0, 7 0, 9) [ ]р; см = (1, 7 2, 0) [ ]р. если размер с от кромки листа мал, то условие прочности Q 4 2 c [ ]ср. 26

Условие прочности на смятие определяется равенством Q/n d [ ]см , где п — число заклепок на одном шаге. Принято: [ ]ср = (0, 7 0, 9) [ ]р; см = (1, 7 2, 0) [ ]р. если размер с от кромки листа мал, то условие прочности Q 4 2 c [ ]ср. 26

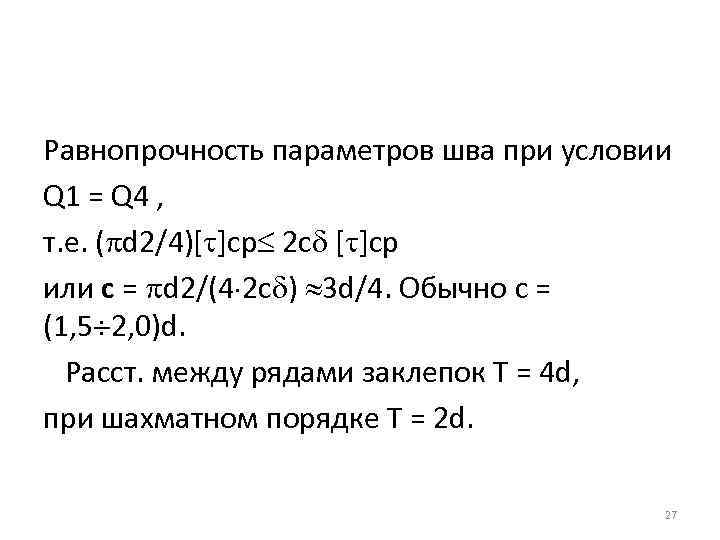

Равнопрочность параметров шва при условии Q 1 = Q 4 , т. е. ( d 2/4)[ ]ср 2 c [ ]ср или c = d 2/(4 2 c ) 3 d/4. Обычно с = (1, 5 2, 0)d. Расст. между рядами заклепок Т = 4 d, при шахматном порядке Т = 2 d. 27

Равнопрочность параметров шва при условии Q 1 = Q 4 , т. е. ( d 2/4)[ ]ср 2 c [ ]ср или c = d 2/(4 2 c ) 3 d/4. Обычно с = (1, 5 2, 0)d. Расст. между рядами заклепок Т = 4 d, при шахматном порядке Т = 2 d. 27

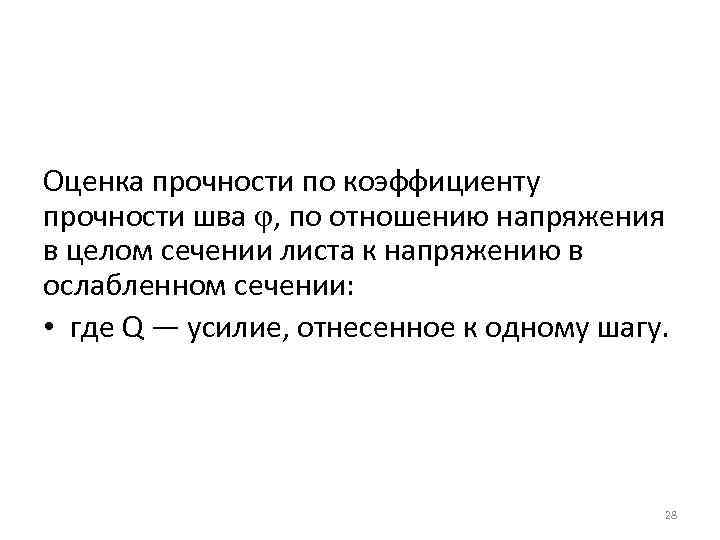

Оценка прочности по коэффициенту прочности шва , по отношению напряжения в целом сечении листа к напряжению в ослабленном сечении: • где Q — усилие, отнесенное к одному шагу. 28

Оценка прочности по коэффициенту прочности шва , по отношению напряжения в целом сечении листа к напряжению в ослабленном сечении: • где Q — усилие, отнесенное к одному шагу. 28

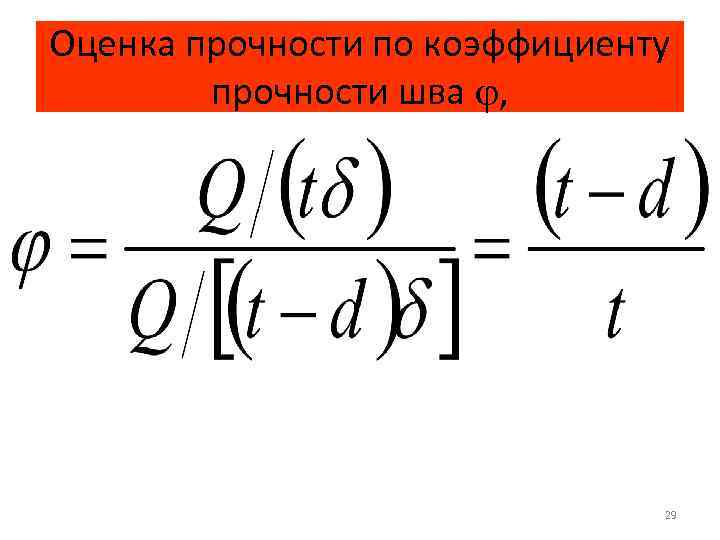

Оценка прочности по коэффициенту прочности шва , 29

Оценка прочности по коэффициенту прочности шва , 29

Коэфф прочности • Коэфф прочности для однорядного шва 0, 60— 0, 70; • для двухрядного 0, 70— 0, 75; • для трехрядного 0, 75— 0, 82. • Следует размещать Заклепки ближе к оси, проходящей через ц. т, сечения. 30

Коэфф прочности • Коэфф прочности для однорядного шва 0, 60— 0, 70; • для двухрядного 0, 70— 0, 75; • для трехрядного 0, 75— 0, 82. • Следует размещать Заклепки ближе к оси, проходящей через ц. т, сечения. 30

СВАРНЫЕ СОЕДИНЕНИЯ • Сварка неразъемное соединение частей нагревом металла до расплавления и пластического сост. (сварка плавлением и сварка давлением). • Соединения внахлестку и впритык валиковыми швами. • Лобовой шов рассчитывается на срез • Р = 0, 7/ [ ]ср. • Фланговый (боковой) шов разрушается при растяжении или сжатии(тоже срез). Длина нахлестки принимается L=(50 60). • Комби шов ( сочетание лобового и флангового) швов. Величина нахлестки • а = … 3 (а = от 3 до 5 при двустороннем шве). 31

СВАРНЫЕ СОЕДИНЕНИЯ • Сварка неразъемное соединение частей нагревом металла до расплавления и пластического сост. (сварка плавлением и сварка давлением). • Соединения внахлестку и впритык валиковыми швами. • Лобовой шов рассчитывается на срез • Р = 0, 7/ [ ]ср. • Фланговый (боковой) шов разрушается при растяжении или сжатии(тоже срез). Длина нахлестки принимается L=(50 60). • Комби шов ( сочетание лобового и флангового) швов. Величина нахлестки • а = … 3 (а = от 3 до 5 при двустороннем шве). 31

• Соединение в перпенд. плоскостях – тавровое (балки, стоки, колонны, рамы… Соединение бесскосное, с односторонним и двусторонним скосом. Под действием внешних сил тавровое соединение испытывает деформацию среза. Из расчета прочности сила Р = 2 [ ]ср 0, 7 k. L = 1, 4 kl [ ]ср , • где k — величина катета шва; L — длина шва. 32

• Соединение в перпенд. плоскостях – тавровое (балки, стоки, колонны, рамы… Соединение бесскосное, с односторонним и двусторонним скосом. Под действием внешних сил тавровое соединение испытывает деформацию среза. Из расчета прочности сила Р = 2 [ ]ср 0, 7 k. L = 1, 4 kl [ ]ср , • где k — величина катета шва; L — длина шва. 32

• Газовая сварка • Для сварки стальных, чугунных, бронзовых и других деталей. Температура пламени при горении ацетилено кислородной смеси, достигает 3200° С. Кромки соединяемых деталей плавятся и заполняют шов. При избытке кислорода металл «горит» резка стальных деталей. 33

• Газовая сварка • Для сварки стальных, чугунных, бронзовых и других деталей. Температура пламени при горении ацетилено кислородной смеси, достигает 3200° С. Кромки соединяемых деталей плавятся и заполняют шов. При избытке кислорода металл «горит» резка стальных деталей. 33

• Дуговая сварка • Впервые предложена русским инженером Н. Н. Бенардосом в 1882 г. . В основе вольтовая дуга между металлом и угольным электродом. • Через пять лет Славянов заменил угольный электрод металлическим 34

• Дуговая сварка • Впервые предложена русским инженером Н. Н. Бенардосом в 1882 г. . В основе вольтовая дуга между металлом и угольным электродом. • Через пять лет Славянов заменил угольный электрод металлическим 34

Прессовые соединения (неразъемные) • Получают: 1) за счет осевого усилия (прессования); • 2) поперечной сборкой за счет нагрева или охлаждения деталей, которые при сборке свободно соединяются; • 3) комбинацией продольной и поперечной сборки, например гидропрессовой сборкой, при которой одновременно с действием осевого усилия в зону контакта сопрягаемых деталей подается масло под высоким давлением для достижения необходимой поперечной деформации. • Прочность зависит: от величины натяга, качества обработки и состояния сопрягаемых поверхностей. Натягом называется отрицательная разность диаметров отверстия и вала: = А — В. • В результате натяга силы трения, которые препятствуют смещению деталей. 35

Прессовые соединения (неразъемные) • Получают: 1) за счет осевого усилия (прессования); • 2) поперечной сборкой за счет нагрева или охлаждения деталей, которые при сборке свободно соединяются; • 3) комбинацией продольной и поперечной сборки, например гидропрессовой сборкой, при которой одновременно с действием осевого усилия в зону контакта сопрягаемых деталей подается масло под высоким давлением для достижения необходимой поперечной деформации. • Прочность зависит: от величины натяга, качества обработки и состояния сопрягаемых поверхностей. Натягом называется отрицательная разность диаметров отверстия и вала: = А — В. • В результате натяга силы трения, которые препятствуют смещению деталей. 35

• Несущая способность соединения может быть значительно повышена применением порошка корунда, которым посыпается контактная поверхность, а также оксидированием или гальваническим покрытием поверхностей 36

• Несущая способность соединения может быть значительно повышена применением порошка корунда, которым посыпается контактная поверхность, а также оксидированием или гальваническим покрытием поверхностей 36

нагревают втулки или охлаждают вал • Для сборки нагревают втулки до 200 400° С или охлаждают вал (для охлаждения жидкий воздух ( 190° С) или сухой лед ( 72° С)). • Предпочтение следует отдавать методу охлаждения. • Простота и технологичность, хорошая центровка деталей и равномерное распределение нагрузки по всей посадочной поверхности, б. . крутящие моменты. • Однако снижение усталостной. • Запрессовка гидр. прессами. 37

нагревают втулки или охлаждают вал • Для сборки нагревают втулки до 200 400° С или охлаждают вал (для охлаждения жидкий воздух ( 190° С) или сухой лед ( 72° С)). • Предпочтение следует отдавать методу охлаждения. • Простота и технологичность, хорошая центровка деталей и равномерное распределение нагрузки по всей посадочной поверхности, б. . крутящие моменты. • Однако снижение усталостной. • Запрессовка гидр. прессами. 37

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ • Основной элемент соединения резьба. Она образуется путем нанесения на поверхность деталей соответ ствующих по профилю канавок по винтовой линии. Если при этом перемещать плоскую фигуру (треугольник, прямоугольник, тра пецию, полукруг) по винтовой линии так, чтобы ее плоскость при движении постоянно проходила через геометрическую ось винта, то получится треугольная, прямоугольная, трапецеидальная, упорная или круглая резьба. 38

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ • Основной элемент соединения резьба. Она образуется путем нанесения на поверхность деталей соответ ствующих по профилю канавок по винтовой линии. Если при этом перемещать плоскую фигуру (треугольник, прямоугольник, тра пецию, полукруг) по винтовой линии так, чтобы ее плоскость при движении постоянно проходила через геометрическую ось винта, то получится треугольная, прямоугольная, трапецеидальная, упорная или круглая резьба. 38

Виды резьбы: • По форме профиля – треугольная, трапециидальная, упорная, прямоугольная, круглая. • По расположению поверхности – наружная и внутренняя. • По форме поверхности – цилиндрическая и коническая. • По числу заходов – однозаходная, многозаходная. • По направлению – правая и левая. • По назначению – крепежная (метрическая, дюймовая); крепежно уплотнительная (круглая, трубная цилиндр. , трубная конич, конич дюймовая); ходовая (трапецеидальн, упорная, прямоугольная). • По шагу резьбы ( с крупным шагом, с мелким шагом, нарезная). • По способу изготовления – накатная, штамповочная, нарезная 39

Виды резьбы: • По форме профиля – треугольная, трапециидальная, упорная, прямоугольная, круглая. • По расположению поверхности – наружная и внутренняя. • По форме поверхности – цилиндрическая и коническая. • По числу заходов – однозаходная, многозаходная. • По направлению – правая и левая. • По назначению – крепежная (метрическая, дюймовая); крепежно уплотнительная (круглая, трубная цилиндр. , трубная конич, конич дюймовая); ходовая (трапецеидальн, упорная, прямоугольная). • По шагу резьбы ( с крупным шагом, с мелким шагом, нарезная). • По способу изготовления – накатная, штамповочная, нарезная 39

• Основные геом параметры наружный диаметр резьбы (ном) d; внутренний диаметр резьбы (расчетный) d 1; средний диаметр резьбы d 2; шаг резьбы S (расст между одноим точками резьбы); ход резьбы ( то же для витка в многозаходой); угол профиля резьбы ; угол подъема резьбы : tg = S 1/( d 2). В метрич резьбе угол при вершине = 60° (с крупн и мелким шагом, М 14…. ) 40

• Основные геом параметры наружный диаметр резьбы (ном) d; внутренний диаметр резьбы (расчетный) d 1; средний диаметр резьбы d 2; шаг резьбы S (расст между одноим точками резьбы); ход резьбы ( то же для витка в многозаходой); угол профиля резьбы ; угол подъема резьбы : tg = S 1/( d 2). В метрич резьбе угол при вершине = 60° (с крупн и мелким шагом, М 14…. ) 40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49