Лекция_1_2003.ppt

- Количество слайдов: 15

Донбасская национальная академия строительства и архитектуры ЛЕКЦИЯ 1 Физическая сущность сварки. Классификация способов сварки. Металлургические и физико-химические процессы при сварке. Структура металла шва и околошовной зоны и их свойства.

Донбасская национальная академия строительства и архитектуры 1. 1. Физическая сущность сварки. Существует две большие группы соединения твердых тел: 1. Механические способы соединения; 2. Способы соединения за счет молекулярных и атомных сил сцепления. К первой группе относят различные виды болтовых соединений, заклепочные и клиновые соединения, плотная посадка и т. п. ; ко второй - сварка, пайка, склеивание, соединение цементами и др. Сварка представляет собой процесс образования неразъемного соединения однородных или разнородных тел за счет межмолекулярных или межатомных сил сцепления при нагревании и (или) пластическом деформировании. Для получения неразъемного соединения твердых тел необходимо обеспечить взаимодействие между поверхностными атомами тел. Для этого нужно сблизить кромки соединяемых деталей на расстояние, равное или меньшее межатомному расстоянию кристаллической решетки соединяемых тел (3 -5) 10 -10 м.

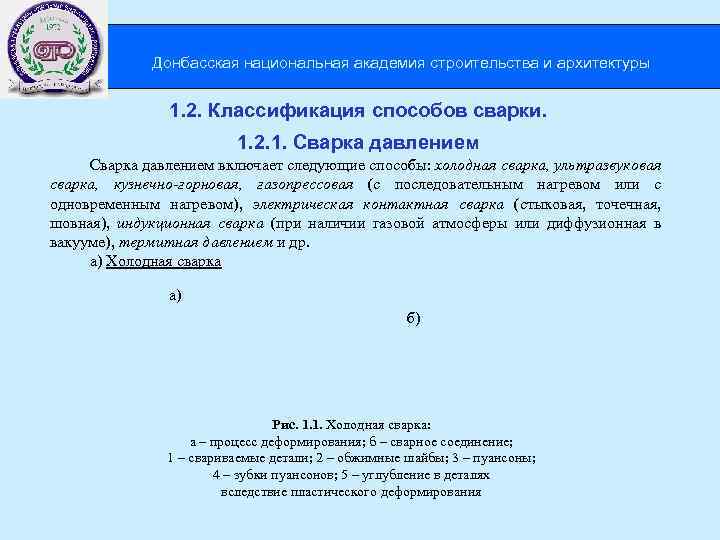

Донбасская национальная академия строительства и архитектуры 1. 2. Классификация способов сварки. 1. 2. 1. Сварка давлением включает следующие способы: холодная сварка, ультразвуковая сварка, кузнечно-горновая, газопрессовая (с последовательным нагревом или с одновременным нагревом), электрическая контактная сварка (стыковая, точечная, шовная), индукционная сварка (при наличии газовой атмосферы или диффузионная в вакууме), термитная давлением и др. а) Холодная сварка а) б) Рис. 1. 1. Холодная сварка: а – процесс деформирования; б – сварное соединение; 1 – свариваемые детали; 2 – обжимные шайбы; 3 – пуансоны; 4 – зубки пуансонов; 5 – углубление в деталях вследствие пластического деформирования

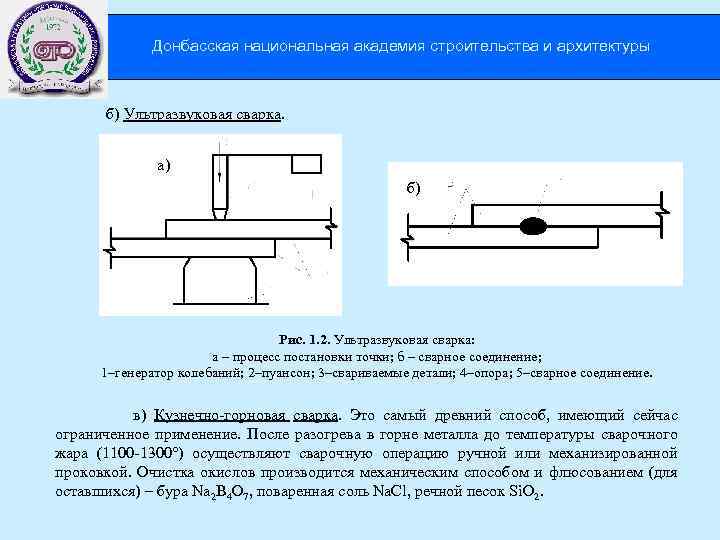

Донбасская национальная академия строительства и архитектуры б) Ультразвуковая сварка. а) б) Рис. 1. 2. Ультразвуковая сварка: а – процесс постановки точки; б – сварное соединение; 1–генератор колебаний; 2–пуансон; 3–свариваемые детали; 4–опора; 5–сварное соединение. в) Кузнечно-горновая сварка. Это самый древний способ, имеющий сейчас ограниченное применение. После разогрева в горне металла до температуры сварочного жара (1100 -1300°) осуществляют сварочную операцию ручной или механизированной проковкой. Очистка окислов производится механическим способом и флюсованием (для оставшихся) – бура Na 2 B 4 O 7, поваренная соль Na. Cl, речной песок Si. O 2.

Донбасская национальная академия строительства и архитектуры г) Газопрессовая сварка. Принцип газопрессовой сварки аналогичен кузнечно-горновой с использованием для нагрева пламени газообразных горючих. Осуществляется как с последовательным нагревом от участка к участку с соответствующей их проковкой или статическим сдавливанием (чаще продольные швы, газовое пламя Т=1800°С) так и с одновременным нагревом сечения свариваемых элементов и их последующим одновременным сдавливанием (кольцевые швы, ацетилено-кислородное пламя, Т =3000°С). д) Электрическая контактная сварка. Этот способ основан на разогреве металла проходящим по нему током. Количество выделяемого в металле тепла определяется законом Джоуля-Ленца: Q=0, 24·I·U·t=0, 24·I 2·R·t где Q – кол-во тепла, кал; I – сила тока, А; U – напряжение, B; R – сопротивление, Ом; t – время, сек. е) Индукционная сварка. С помощью индукционного нагрева металл нагревают до расплавления и осуществляют плавлением, но практически требуется приложить осадочное давление, когда достигнута температура сварочного жара (рис. 1. 3). Рис. 1. 3. Индукционная сварка: 1 – свариваемые детали; 2 – индуктор

Донбасская национальная академия строительства и архитектуры ж) Диффузионная сварка в вакууме. Применяется для сварки химически активных металлов. Для защиты от воздействия O 2; N 2 воздуха применяют вакуумные камеры с вакуумом 10 -3 -10 -5 мм рт. ст. После достижения такого вакуума осуществляют индукционный нагрев и дают осадочное давление. з) Термитная сварка. Термитами называют порошкообразные или зернистые смеси, состоящие из металла с большой теплотой образования окисла (Al, Mg) и окисла металла с меньшей теплотой образования (Fe, Cu - окислы). Наиболее известный термит – Al и железная окалина Fe 3 O 4. При сгорании смесь дает восстановленное железо и окись алюминия, нагреваясь до Т =3000°С, с выделением большого количества тепла. 3 Fe 3 O 4+8 Al=4 Al 2 O 3+9 Fe+Q

Донбасская национальная академия строительства и архитектуры 1. 2. 2. Сварка плавлением. а) Газовая сварка плавлением. При этом способе источником тепла является высокотемпературное пламя горючих газов, из которых наибольшую температуру дает (свыше 3000°С) ацетилено-кислородное пламя (рис. 1. 4, а). а) б) Рис. 1. 4. Сварное соединение: а – газовая; б – дуговая; 1 – свариваемое изделие; 2 – присадочный металл; 3 – сварочная горелка; 4 – электрод; 5 – жидкий металл; 6 – наплавленный металл б) Электрическая дуговая сварка. При дуговой сварке нагрев металла осуществляется сварочной дугой. При устойчивом длительном протекании тока через ионизированный газовый промежуток между двумя электродами, подсоединенными к источнику питания, выделяется тепловая и световая энергия (рис. 1. 4. б).

Донбасская национальная академия строительства и архитектуры В свою очередь электрическая дуговая сварка подразделяется на: 1. Сварка независимой дугой; 2. Сварка неплавящимся электродом; 3. Сварка плавящимся электродом (см. рис. 1. 5); - открытой дугой; - закрытой дугой; - дугой, защищенной от воздуха специальной газовой защитой; Рис. 1. 5. Сварка плавящимся электродом: 1 – сварочная дуга; 2 – электрод; 3 – свариваемое изделие; 4 – жидкий металл

Донбасская национальная академия строительства и архитектуры в) Атомноводородная сварка. При вдувании в дугу между неплавящимся графитовым или вольфрамовым электродами струи водорода последний защищает электроды и расплавленный металл от действия воздуха и является переносчиком тепла из дуги на изделие. г) Электрошлаковая сварка. Этот способ применяют для сварки деталей больших толщин (практически любых) за один проход. Если под дугой определенной мощности расплавить достаточно большое количество токопроводящего шлака, то совместным действием шунтирования тока дуги и механическим воздействием веса столба шлака газовый пузырь у дуги может быть исключен. 5) Электроннолучевая сварка. Способ основан на использовании для нагрева и расплавления металла энергии пучка быстро движущихся электронов электронного луча.

Донбасская национальная академия строительства и архитектуры 1. 3. Металлургические и физикохимические процессы при сварке. 1. 3. 1 Металлургические процессы. При высокой температуре в дуге происходят химические реакции, не имеющие места при обычном металлургическом процессе, например диссоциация (разложение сложных молекул) газов: О 2 О + О ± Q 1; N 2 N + N ± Q 2; H 2 H + H ± Q 3; Q 1, Q 2, Q 3 – количество тепла, поглощаемое или выделяемое реакцией. а) Кислород. Находясь в виде закиси Fе. О, кислород является вредной примесью резко снижая механические свойства стали (рис. 1. 6). Рис. 1. 6 Влияние кислорода на механические свойства стали 1 – t; 2 – b; 3 – ; 4 – ак

Донбасская национальная академия строительства и архитектуры б) Водород, попадая в сварочную ванну из влаги воздуха, электродных покрытий, ржавчины, органических веществ покрытий, растворяясь в ванне при высокой температуре в атомарном виде, при остывании ванны переходит в молекулярное состояние. Будучи в таком состоянии нерастворимым в стали, водород при кристаллизации ванны выделяется из шва. Выделяясь не полностью, молекулярный водород остается в шве в виде газовых включений и является вредной примесью, образуя пористость и трещины в шве и околошовной зоне. в) Азот является вредной примесью, влияя на механические свойства стали (рис. 1. 7). Нитриды выделяются из твердого раствора -железа не только при затвердевании, но и с течением времени, вызывая процесс старения. Рис. 1. 7 Влияние азота на механические свойства стали 1 – t; 2 – b; 3 – ; 4 – ак

Донбасская национальная академия строительства и архитектуры г) Углерод, содержащийся в основном и электродном металле, при окислении в СО (окись) обычно успевает выделиться из жидкого металла до остывания. Однако, при повышенном его содержании в ванне, при недостатке раскислителей, большой скорости сварки, часть окиси углерода не успевает выделиться и остается в шве в виде пор. Металл шва, выполненного незащищенной дугой, имеет пониженные механические свойства: σв =34 -38 кг/мм 2; =3÷ 8%, ак =0, 5÷ 1, 5 кгс/мм 2, угол загиба – 30÷ 50°.

Донбасская национальная академия строительства и архитектуры 1. 3. 2. Физико-химические процессы при сварке. Кроме защиты расплавленного металла от воздуха покрытия и флюсы должны обеспечить раскисление, легирование и рафинирование. а) Раскисление – процесс освобождения стали от кислорода - осуществляется несколькими путями : 1) Восстановлением железа из закиси за счет окисления других элементов; 2) Связыванием кислорода элементами-раскислителями; 3) Связыванием закиси железа в нерастворимые в железе силикаты, переходящие в шлак. б) Легирование металла шва происходит при сварке наряду с процессом раскисления. Легирование осуществляется для компенсации выгорания некоторых элементов в металле ванны или для ввода в металл элементов, не содержащихся в основном металле. Обычно легирующие элементы вводят в электродную проволоку или в покрытия и флюсы для получения металла шва требуемого химсостава. в) Рафинирование. Параллельно с раскислением и легированием при сварке происходит рафинирование металла шва, заключающееся в освобождении шва от шлаковых включений и вредных примесей, например Fe. S, P 2 O 5 и др.

Донбасская национальная академия строительства и архитектуры 1. 4 Структура металла шва и околошовной зоны и их свойства. Кристаллизация - это процесс образования кристаллов в металле при его затвердевании. Кристаллизация металла в сварочной ванне протекает в таких специфических условиях: 1) при быстром концентрированном воздействии источника тепла и охлаждающих стенок ванны; при этом фронт кристаллизации связан с перемещением источника тепла; 2) распределение температуры по малому объему ванны неравномерно; 3) кристаллизация металла осуществляется с большими средними скоростями роста кристаллов. Кристаллы развиваются нормально к поверхности охлаждения в направлении, обратном отводу тепла, т. е. от стенок вглубь жидкого металла ванны. Однако они мешают росту друга в поперечном направлении и приобретают так называемую столбчатую форму (рис. 1. 8) Рис. 1. 8 Схема роста кристаллов

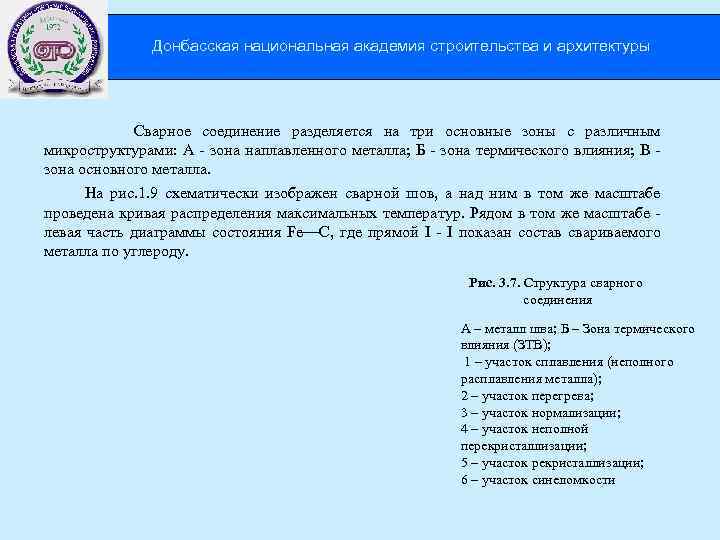

Донбасская национальная академия строительства и архитектуры Сварное соединение разделяется на три основные зоны с различным микроструктурами: А - зона наплавленного металла; Б - зона термического влияния; В - зона основного металла. На рис. 1. 9 схематически изображен сварной шов, а над ним в том же масштабе проведена кривая распределения максимальных температур. Рядом в том же масштабе - левая часть диаграммы состояния Fe—С, где прямой I - I показан состав свариваемого металла по углероду. Рис. 3. 7. Структура сварного соединения А – металл шва; Б – Зона термического влияния (ЗТВ); 1 – участок сплавления (неполного расплавления металла); 2 – участок перегрева; 3 – участок нормализации; 4 – участок неполной перекристаллизации; 5 – участок рекристаллизации; 6 – участок синеломкости

Лекция_1_2003.ppt