Бережливое предприятие.ppt

- Количество слайдов: 76

Дивизион стали и проката Тренинги для навигаторов Обзор истории и принципов Бережливого предприятия

Содержание ДСП § История "Бережливого предприятия" Симуляция. Этап 1 § Принципы Lean § Основные виды потерь Симуляция. Этап 2 § MOS - наблюдение Упражнение с выходом в цех - аудит потерь, MOS © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 2

ДСП Чем является Бережливое предприятие? Нет, спасибо! Мы слишком заняты © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 3

Что такое Бережливое производство? ДСП Бережливое производство – это идентифицикация и устранение потерь (действий, не добавляющих ценности) Системный метод определения простых решений для устранения потерь и производства продукции с нужной скоростью, в нужных количествах и с высоким качеством для удовлетворения нужд Клиента © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 4

ДСП История возникновения LEAN (1/3) Каждый может иметь машину модели «Т» любого цвета, если этот цвет черный Изготовлены первые автомобили • машины собираются одиночно • рабочие подносят комплектующие к месту сборки Кустарное производство Тэйлор разработал "Научный подход к управлению" • исследования рабочего времени • распределение обязанностей и ответственности в процессе производства • планирование производства Изготавливается первый серийный автомобиль 1890 1900 Форд выпускает первую модель "T" 1910 1920 Форд строит первый движущийся конвейер • детали передаются с одной операции на другую конвейером • исключены лишние перемещения рабочих • работа выполняется в необходимом темпе, задаваемым конвейером Затраты сокращены на 90% © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 5

ДСП История возникновения LEAN (2/3) Автомобильные компании мира работают по принципам массового производства • работа большими партиями с большим количеством запасов • ориентация на соответствие объемов выпуска плану и качество на выходе • автомобили дорабатываются перед отгрузкой • главное - никогда не останавливать конвейер Toyota выпускает военные грузовики по заказам Минобороны Японии 1930 Формирование идей бережливого производства • изучив мировой опыт Toyota приходит к выводу о эффективности работы малыми партиями • создан поток производства для небольших объемов продукции • конвейер используется крайне редко • рабочие разбиты на команды, за каждой командой закреплен участок 1940 Toyota создает полноценную автомобильную компанию • экономика Японии истощена войной • внутренний рынок слишком мал • отсутствует потенциал для выхода на внешний рынок • отсутствуют средства на полную модернизацию производства © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 1950 1960 1970 Таичи Оно, основатель стройного производства сформулировал основные принципы производственной системы Toyota • производить только то, что нужно, и только тогда, когда нужно • при появлении ошибки следует сразу же найти ее причину, устранить ее и не допустить ее появления в будущем • все сотрудники и поставщики должны постоянно повышать качество продукции и совершенствовать производственный процесс 6

ДСП История возникновения LEAN (3/3) Концепция Lean является переработанной и структурированной версией концепции, заложенной в производственную систему компании Toyota (Toyota Production System - TPS) Toyota развивает TPS, значительно снизив объемы партий и увеличив скорость переналадки оборудования 1960 1970 Активное продвижение японских товаров на Запад • при удовлетворяющем качестве товары отличаются более низкой ценой • западные менеджеры объясняют успех японской системы производства особенностями характера японских рабочих 1980 1990 Возникновение адаптированных методов, объединенных в концепцию производственной системы Lean 2000 Toyota создает совместное предприятие с General Motors в США • производственная система Тойота успешно внедрена на совместном предприятии • производственные показатели предприятия выше отраслевых, хотя используется американское оборудование и работают американские рабочие © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 7

ДСП Здоровая худощавость без дистрофии Термин Lean Production впервые был применен Джоном Крафчиком в 1988 году для обозначения нового типа производства и дословно переводится как стройное, худощавое, без накопления жира, постное, сухопарое производство. В русскоязычной среде использование дословного перевода оказалось затруднительным, поэтому наибольшее распространение получил адаптированный перевод термина - Бережливое производство. Производственная система Lean – это тип производства, в котором нет ничего лишнего Однако внедрение инструментов Lean не должно приводить к анорексии Вашей производственной системы © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 8

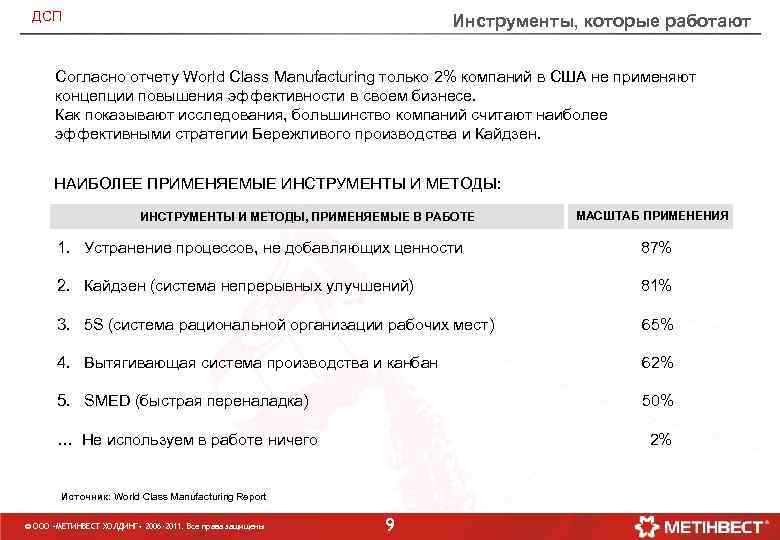

ДСП Инструменты, которые работают Согласно отчету World Class Manufacturing только 2% компаний в США не применяют концепции повышения эффективности в своем бизнесе. Как показывают исследования, большинство компаний считают наиболее эффективными стратегии Бережливого производства и Кайдзен. НАИБОЛЕЕ ПРИМЕНЯЕМЫЕ ИНСТРУМЕНТЫ И МЕТОДЫ: ИНСТРУМЕНТЫ И МЕТОДЫ, ПРИМЕНЯЕМЫЕ В РАБОТЕ МАСШТАБ ПРИМЕНЕНИЯ 1. Устранение процессов, не добавляющих ценности 87% 2. Кайдзен (система непрерывных улучшений) 81% 3. 5 S (система рациональной организации рабочих мест) 65% 4. Вытягивающая система производства и канбан 62% 5. SMED (быстрая переналадка) 50% … Не используем в работе ничего 2% Источник: World Class Manufacturing Report © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 9

ДСП Мифы и факты Это только для Японии Идеи и инструменты бережливого производства - наднациональное явление. У Toyota 46 заводов производящих 45% продукции за пределами Японии и все они работают по общим правилам Это для автомобильной промышленности или машиностроения Концепция сложилась в автомобильной промышленности, однако опыт успешного внедрения существует во всех областях промышленности. Кроме того система внедряется в непромышленных областях, таких как банковское дело, розничная торговля и т. д. Это для производственных участков Классическая схема внедрения системы: • пилотные проекты на отдельных участках (там, где можно увидеть измеримые результаты) • организация потоков создания ценности на всем предприятии • организация работы офиса согласно принципов бережливого производства • работа с поставщиками (активная помощь) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 10

ДСП Бережливое производство в мире (1/2) На сегодняшний день принципы Бережливого производства широко применяются по всему миру, начиная от предприятий металлургии и машиностроения и заканчивая сферами медицинского обслуживания населения Производство товаров народного потребления Пищевая промышленность Горнодобывающая промышленность Машиностроение Металлургическая промышленность Финансовая сфера Сфера услуг Торговля © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 11

ДСП Бережливое производство в мире (2/2) Производственная система Lean не является догмой или инструкцией для неотступного использования. Это набор инструментов и методов, используя которые компания строит фундамент собственного пути совершенствования Известная американская компания ALCOA, взяв за основу «Производственную систему Toyota» (TPS) и переложив её на свою отрасль, разработала корпоративную бизнес систему (APS – Alcoa Production System) Компания General Electric пошла еще дальше – сначала произошло осмысление, упрощение и устранение работ, не добавляющих ценности, а затем началась целенаправленная работа по снижению вариаций в уже рационализированных производственных и управленческих операциях с применением методологии Шесть сигм (комбинация методов Лин и Шесть сигм ) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 12

ДСП Создание культуры Бережливого производства (1/3) Способность к изменению: «это невозможно сделать …» должно быть изменено на: «это можно сделать, если …» Культура «Без вины» : «Кто виноват …» должно быть изменено на: «Как мы – как коллектив – можем избежать этого в будущем? » © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 13

ДСП Создание культуры Бережливого производства (2/3) Традиционная модель Бережливое производство Приказы Поддержка © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 14

ДСП Создание культуры Бережливого производства (3/3) Традиционная организация Бережливое производство Рекомендации идут в приказном порядке сверху. Ответственность лежит исключительно на руководителях Решения об улучшениях принимаются на самых низких ступенях фирмы Работники демотивированы из-за отсутствия возможности внедрять изменения. «Не слушают того, что мы хотим сказать» Работники вовлечены, желают проводить изменения и принимают участие в них Непрерывное улучшение и информирование Периодические улучшения Налаженная коммуникация по вопросам ситуации на предприятии Ограничения в доступности к информации/ограниченная коммуникация на предприятии Высокий уровень удовлетворения работников Низкий уровень удовлетворения работников © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 15

ДСП СИМУЛЯЦИЯ. ЭТАП I СТАНДАРТНАЯ СИСТЕМА ПРОИЗВОДСТВА © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 16

Содержание ДСП § История "Бережливого предприятия" Симуляция. Этап 1 § Принципы Lean § § Цели системы Lean § § Кайдзен 5 ключевых принципов Основные виды потерь Симуляция. Этап 2 § MOS - наблюдение Упражнение с выходом в цех - аудит потерь, MOS © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 17

ДСП Фундамент системы LEAN Принципы выстраивания системы Кай дзе н Решение проблем (Постоянное совершенствование и обучение) • Приверженность созданию обучающейся организации в результате самоанализа и непрерывного совершенствования • Приверженность доскональному пониманию процесса • Приверженность принятию взвешенных решений Сотрудники и партнеры (Уважать их, совершенствовать их и ставить перед ними требующие самоотдачи задачи) • Стремление воспитать лидеров, исповедующих философию компании внутри самой компании • Приверженность обучению сотрудников и партнеров с учетом долгосрочной перспективы • Выполнение обязательств перед сотрудниками и партнерами • Приверженность непрерывному потоку создания ценности • Приверженность методам, которые способствуют устранению потерь • Стремление разрабатывать отлаженные процессы на основе надежной технологии Процесс (Устранение потерь) • Рассмотрение компании как средства создания ценности для потребителя, общества и партнеров • Принятие решений с учетом долгосрочной перспективы, даже если это наносит краткосрочный финансовый ущерб Философия (Учет долгосрочной перспективы) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 18

ДСП Повышение эффективности предприятия – это: Крупные инвестиции – коренное преобразование, которое изменяет статус-кво и осуществляется в результате крупных денежных вложений в новые технологии и/или оборудование. Обычное понимание распределения рабочих функций Высший менеджмент Инвестиции Менеджмент среднего звена Мастера Понимание распределения рабочих функций с точки зрения постоянного улучшения КАЙДЗЕН Поддержание Рабочие Кайдзен – небольшие улучшения в ходе текущей работы, не изменяющие статус-кво, метод постоянного усовершенствования предприятия без крупных капиталовложений © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 19

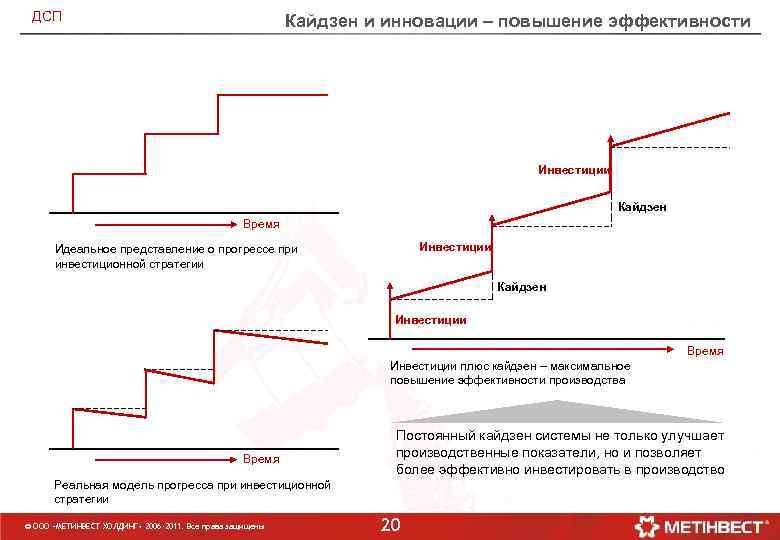

ДСП Кайдзен и инновации – повышение эффективности Инвестиции Кайдзен Время Инвестиции Идеальное представление о прогрессе при инвестиционной стратегии Кайдзен Инвестиции Время Инвестиции плюс кайдзен – максимальное повышение эффективности производства Время Постоянный кайдзен системы не только улучшает производственные показатели, но и позволяет более эффективно инвестировать в производство Реальная модель прогресса при инвестиционной стратегии © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 20

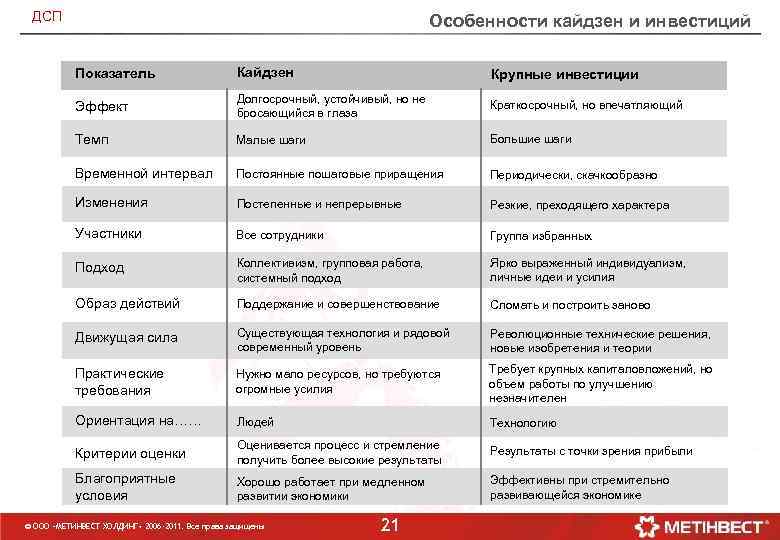

ДСП Особенности кайдзен и инвестиций Показатель Кайдзен Крупные инвестиции Эффект Долгосрочный, устойчивый, но не бросающийся в глаза Краткосрочный, но впечатляющий Темп Малые шаги Большие шаги Временной интервал Постоянные пошаговые приращения Периодически, скачкообразно Изменения Постепенные и непрерывные Резкие, преходящего характера Участники Все сотрудники Группа избранных Подход Коллективизм, групповая работа, системный подход Ярко выраженный индивидуализм, личные идеи и усилия Образ действий Поддержание и совершенствование Сломать и построить заново Движущая сила Существующая технология и рядовой современный уровень Революционные технические решения, новые изобретения и теории Практические требования Нужно мало ресурсов, но требуются огромные усилия Требует крупных капиталовложений, но объем работы по улучшению незначителен Ориентация на…… Людей Технологию Критерии оценки Оценивается процесс и стремление получить более высокие результаты Результаты с точки зрения прибыли Благоприятные условия Хорошо работает при медленном развитии экономики Эффективны при стремительно развивающейся экономике © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 21

ДСП Кайдзен - работать лучше, но не больше Традиционная ассоциация: сокращение трудозатрат – повышение интенсивности труда работников Работа Движение Работа Ходить с места на место – еще не значит работать Подход кайдзен – сокращение трудозатрат путем трансформации движения в работу за счет совершенствования оборудования или организации производства Работа – это то, что создает ценность © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены Движение 22

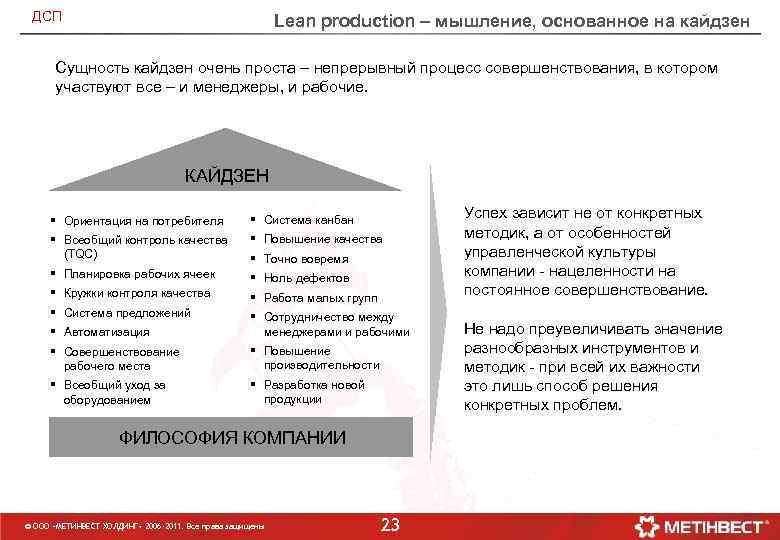

ДСП Lean production – мышление, основанное на кайдзен Сущность кайдзен очень проста – непрерывный процесс совершенствования, в котором участвуют все – и менеджеры, и рабочие. КАЙДЗЕН § Ориентация на потребителя § Система канбан § Всеобщий контроль качества (TQC) § Повышение качества § Планировка рабочих ячеек § Ноль дефектов § Кружки контроля качества § Работа малых групп § Система предложений § Автоматизация § Сотрудничество между менеджерами и рабочими § Совершенствование рабочего места § Повышение производительности § Всеобщий уход за оборудованием § Разработка новой продукции § Точно вовремя ФИЛОСОФИЯ КОМПАНИИ © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 23 Успех зависит не от конкретных методик, а от особенностей управленческой культуры компании - нацеленности на постоянное совершенствование. Не надо преувеличивать значение разнообразных инструментов и методик - при всей их важности это лишь способ решения конкретных проблем.

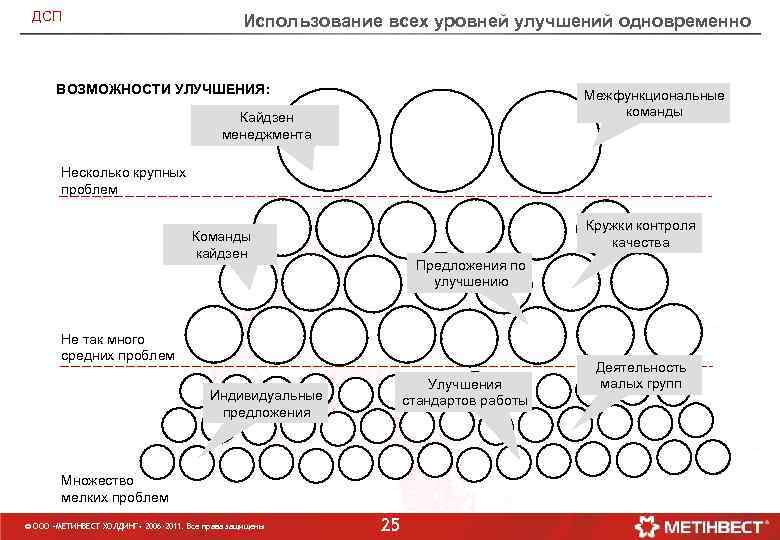

ДСП Три уровня улучшений Цель Система обеспечения Результат Кайдзен для менеджеров − Сосредоточиться на системах и процедурах − Линейный персонал и команда проекта − Межфункциональные команды − Новая система и совершенствование оборудования Кайдзен для группы − Собственный цех − Действия малых групп и команд "блиц-кайдзен" − Кружки контроля качества − Система подачи предложений − Совершенствование рабочих процедур − Совершенствование стандартов работы Кайдзен для индивида − Личное рабочее место − Система подачи предложений − Улучшения на рабочем месте © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 24

ДСП Использование всех уровней улучшений одновременно ВОЗМОЖНОСТИ УЛУЧШЕНИЯ: Межфункциональные команды Кайдзен менеджмента Несколько крупных проблем Кружки контроля качества Команды кайдзен Предложения по улучшению Не так много средних проблем Улучшения стандартов работы Индивидуальные предложения Множество мелких проблем © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 25 Деятельность малых групп

ДСП Кайдзен – оптимальное решение проблем Любую проблему можно решить несколькими методами Подход кайдзен – проблемы решаются самым эффективным способом с минимальными затратами Для этого нужно использовать потенциал и опыт сотрудников, работающих на предприятии © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 26

ДСП Кайдзен начинается на рабочем месте Для чего вы ходите в цех? Хорошо ли, когда руководитель говорит: «Я живу в цехе, находясь там по 14 часов в день» ? Плохо, когда руководитель постоянно находится в цехе – он занимается "тушением пожаров", лечением причины, а не устранением проблемы Неправильно, когда руководитель вообще там не показывается – функции обучения рабочих и поиска возможностей для внедрения улучшений выполняются на рабочих местах Для обеспечения процесса непрерывных улучшений руководитель должен постоянно бывать на рабочих местах, но делать это с целью досконального изучения каждой операции и обнаружения всех отклонений от нормальной работы. Мастер может поработать вместо рабочего – это лучший способ для наблюдения за операцией и обнаружения скрытых потерь © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 27

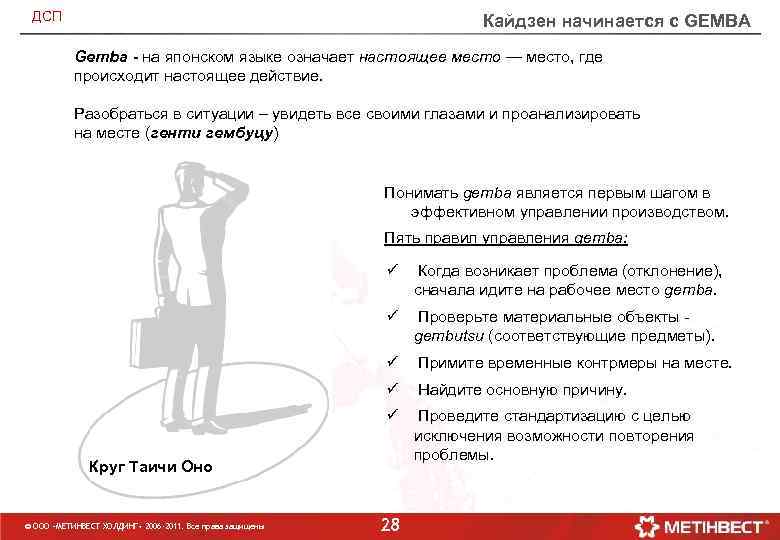

ДСП Кайдзен начинается с GEMBA Gemba - на японском языке означает настоящее место — место, где происходит настоящее действие. Разобраться в ситуации – увидеть все своими глазами и проанализировать на месте (генти гембуцу) Понимать gemba является первым шагом в эффективном управлении производством. Пять правил управления gemba: ü Когда возникает проблема (отклонение), сначала идите на рабочее место gemba. ü Проверьте материальные объекты - gembutsu (соответствующие предметы). ü Примите временные контрмеры на месте. ü Найдите основную причину. Круг Таичи Оно © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены ü Проведите стандартизацию с целью исключения возможности повторения проблемы. 28

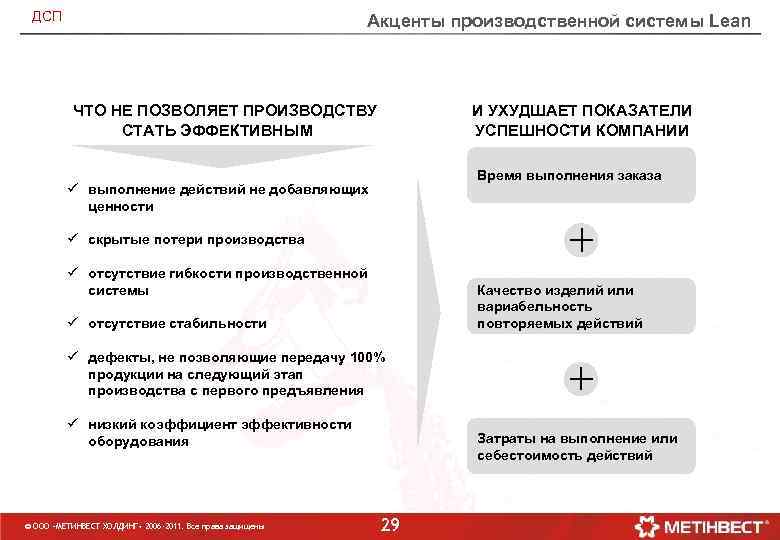

ДСП Акценты производственной системы Lean ЧТО НЕ ПОЗВОЛЯЕТ ПРОИЗВОДСТВУ СТАТЬ ЭФФЕКТИВНЫМ И УХУДШАЕТ ПОКАЗАТЕЛИ УСПЕШНОСТИ КОМПАНИИ Время выполнения заказа ü выполнение действий не добавляющих ценности ü скрытые потери производства ü отсутствие гибкости производственной системы Качество изделий или вариабельность повторяемых действий ü отсутствие стабильности ü дефекты, не позволяющие передачу 100% продукции на следующий этап производства с первого предъявления ü низкий коэффициент эффективности оборудования © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены Затраты на выполнение или себестоимость действий 29

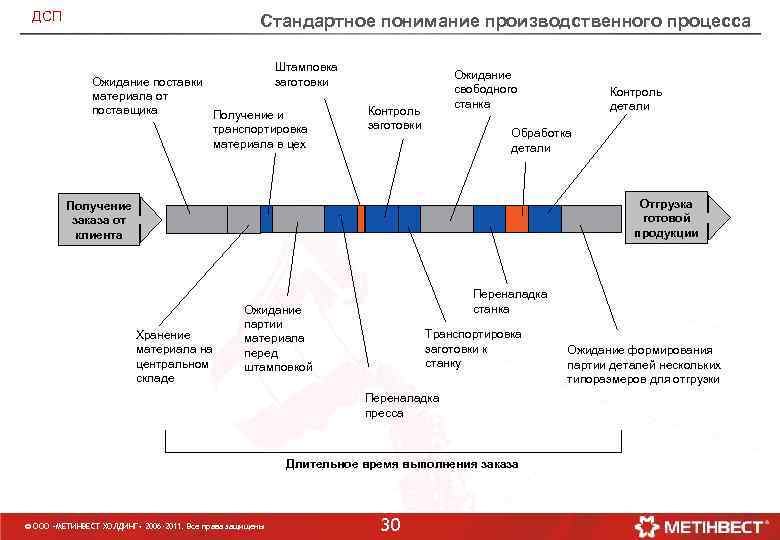

ДСП Стандартное понимание производственного процесса Штамповка заготовки Ожидание поставки материала от поставщика Получение и транспортировка материала в цех Ожидание свободного станка Контроль заготовки Контроль детали Обработка детали Отгрузка готовой продукции Получение заказа от клиента Хранение материала на центральном складе Переналадка станка Ожидание партии материала перед штамповкой Транспортировка заготовки к станку Переналадка пресса Длительное время выполнения заказа © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 30 Ожидание формирования партии деталей нескольких типоразмеров для отгрузки

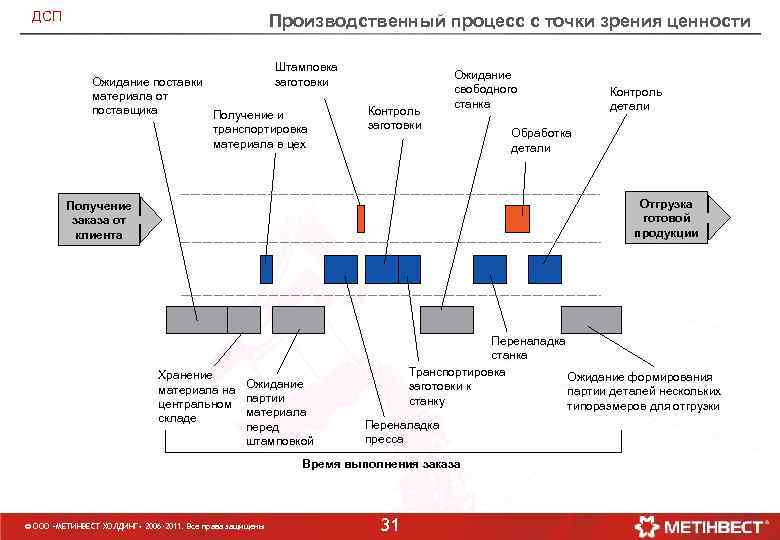

ДСП Производственный процесс с точки зрения ценности Штамповка заготовки Ожидание поставки материала от поставщика Получение и транспортировка материала в цех Контроль заготовки Ожидание свободного станка Контроль детали Обработка детали Отгрузка готовой продукции Получение заказа от клиента Хранение Ожидание материала на партии центральном материала складе перед штамповкой Переналадка станка Транспортировка Ожидание формирования заготовки к партии деталей нескольких станку типоразмеров для отгрузки Переналадка пресса Время выполнения заказа © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 31

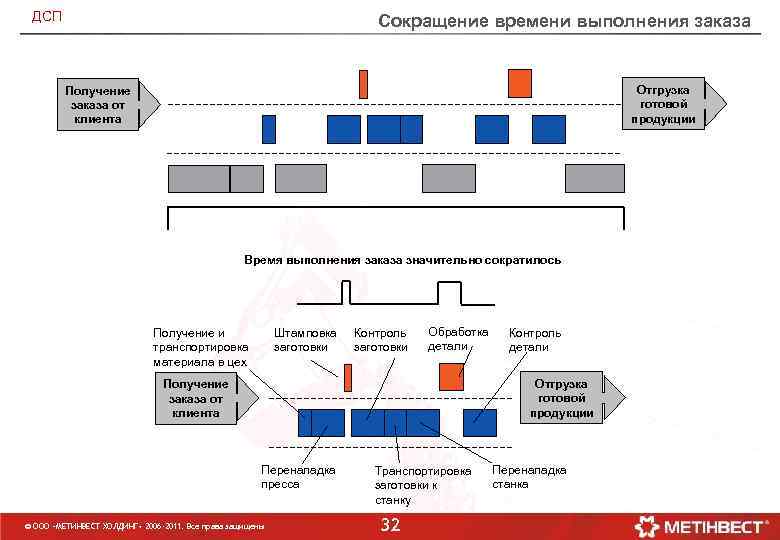

ДСП Сокращение времени выполнения заказа Отгрузка готовой продукции Получение заказа от клиента Время выполнения заказа значительно сократилось Получение и транспортировка материала в цех Штамповка заготовки Контроль заготовки Обработка детали Контроль детали Отгрузка готовой продукции Получение заказа от клиента Переналадка пресса © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены Транспортировка заготовки к станку 32 Переналадка станка

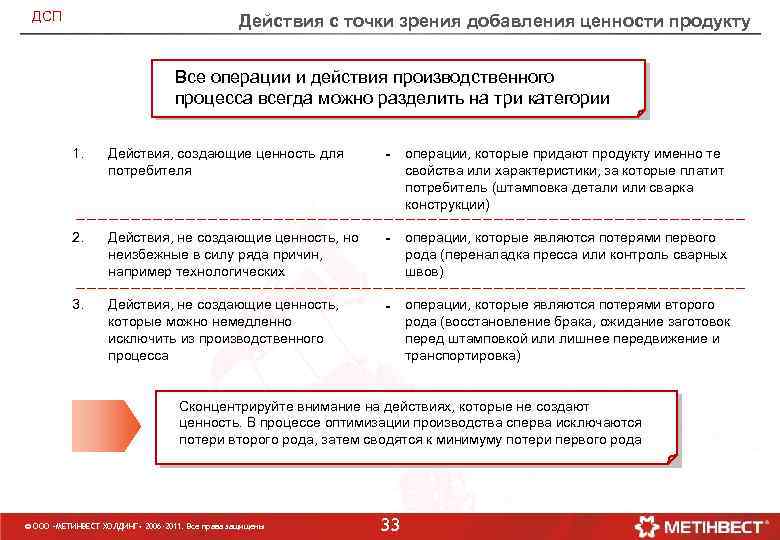

ДСП Действия с точки зрения добавления ценности продукту Все операции и действия производственного процесса всегда можно разделить на три категории 1. Действия, создающие ценность для потребителя - операции, которые придают продукту именно те свойства или характеристики, за которые платит потребитель (штамповка детали или сварка конструкции) 2. Действия, не создающие ценность, но неизбежные в силу ряда причин, например технологических - операции, которые являются потерями первого рода (переналадка пресса или контроль сварных швов) 3. Действия, не создающие ценность, которые можно немедленно исключить из производственного процесса - операции, которые являются потерями второго рода (восстановление брака, ожидание заготовок перед штамповкой или лишнее передвижение и транспортировка) Сконцентрируйте внимание на действиях, которые не создают ценность. В процессе оптимизации производства сперва исключаются потери второго рода, затем сводятся к минимуму потери первого рода © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 33

5 Принципов Бережливого предприятия ДСП Стремись к совершенству, непрерывно создавая ценность и убирая последовательные слои потерь Предпринимай действия только в ответ на вытягивание продукта потребителем 5. Постоянно совершенствуйся Пойми и укажи, что добавляет ценности с точки зрения клиента 1. Определи ценность 4. Позволь Клиенту «вытягивать» 2. Определи поток создания ценности 3. Обеспечь поток Обеспечь непрерывное течение потока создания ценности продукта © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 34 Определи шаги потока ценностей, выделив потери

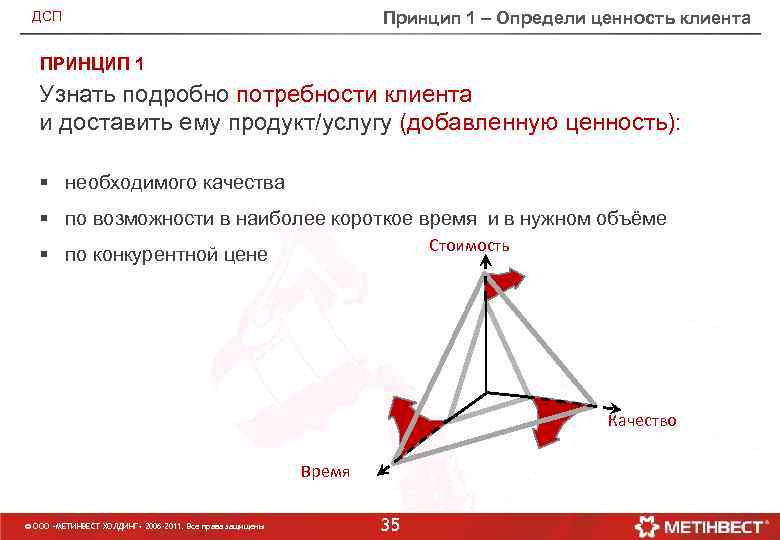

Принцип 1 – Определи ценность клиента ДСП ПРИНЦИП 1 Узнать подробно потребности клиента и доставить ему продукт/услугу (добавленную ценность): § необходимого качества § по возможности в наиболее короткое время и в нужном объёме Стоимость § по конкурентной цене Кaчество Время © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 35

Принцип 2 – Определи поток ценности ДСП ПРИНЦИП 2 Определить действия, добавляющие ценность для клиента Определение действий, добавляющих ценность и остальных Потери (действия, не создающие ценности) До Время цикла После © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены Такая же работа, сделанная в более короткое время 36 Время работы (добавление ценности)

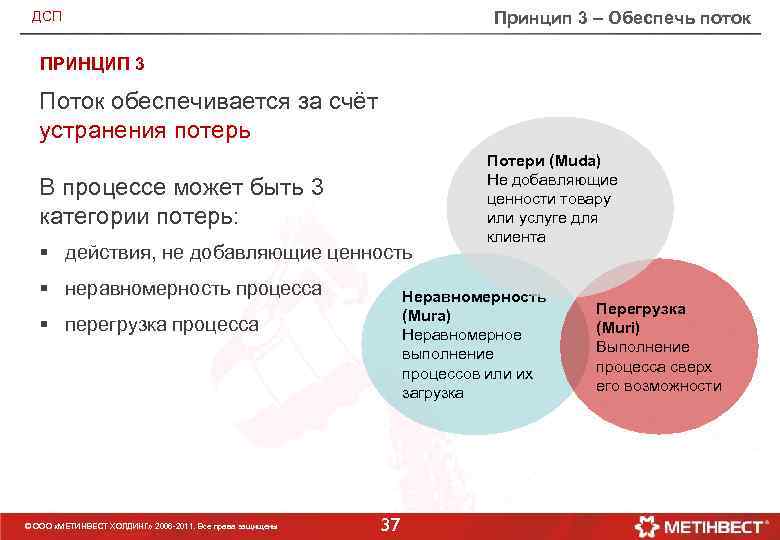

Принцип 3 – Обеспечь поток ДСП ПРИНЦИП 3 Поток обеспечивается за счёт устранения потерь В процессе может быть 3 категории потерь: § действия, не добавляющие ценность § неравномерность процесса Неравномерность (Mura) Неравномерное выполнение процессов или их загрузка § перегрузка процесса © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены Потери (Muda) Не добавляющие ценности товару или услуге для клиента 37 Перегрузка (Muri) Выполнение процесса сверх его возможности

Принцип 4 – Позволь клиенту вытягивать ДСП ПРИНЦИП 4 • • • Соответствие поставки спросу Оптимизация запасов и времени изготовления Визуализация статуса потока работы Визуализация проблем Приводит к непрерывным улучшениям Что нужно Когда нужно Сколько нужно © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 38

ДСП Принцип 5 – Постоянно совершенствуйся ПРИНЦИП 5 Совершенствования не заканчивается на достигнутом, а движется по циклу PDCA (Plan-Do-Check-Act) – Планируй. Делай-Проверяй-Внедряй Планируй Делай (Пробуй) Внедряй Проверяй © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 39

Содержание ДСП § История "Бережливого предприятия" Симуляция. Этап 1 § Принципы Lean § Основные виды потерь Симуляция. Этап 2 § MOS - наблюдение Упражнение с выходом в цех - аудит потерь, MOS © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 40

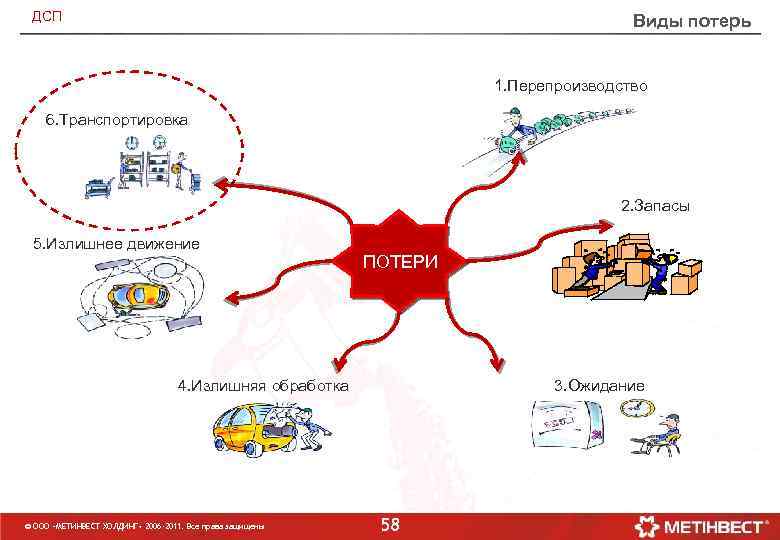

8 видов потерь ДСП СУЩЕСТВУЕТ 8 ВИДОВ ПОТЕРЬ 1. Перепроизводство 2. Запасы 3. Oжидание 4. Излишняя обработка 5. Излишнее движение 6. Транспортировка 7. Дефекты 8. Нереализованный потенциал сотрудников © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 41

ДСП Виды потерь 1. Перепроизводство ПОТЕРИ © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 42

ДСП Виды потерь - Перепроизводство – появляется, когда мы производим, собираем или выпускаем больше, чем это необходимо Производство «про запас» , без заказов или в количествах больших, чем требует клиент Создание документов, отчетов до момента необходимости в них Поставка в соответствии с предыдущим заказом для последующего , который ещё не заказан (т. е. ещё не требуется) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 43

ДСП Виды потерь - Перепроизводство § Это происходит в результате недостатков планирования, наличия больших заделов, продолжительных переналадок, недостаточно тесных контактов с заказчиками. § Излишки производства требуют дополнительных мер по организации их хранения между операциями и увеличения объемов оборотных средств предприятия, требуемых для изготовления продукции. § Самый значительный источник бесполезных затрат и самый худший вид потерь © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 44

ДСП Виды потерь 1. Перепроизводство 2. Запасы ПОТЕРИ © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 45

ДСП Виды потерь - Запасы – любые изделия, хранящиеся непосредственно на заводе или за его пределами Запасы сырья, материалов, товаров, готовых изделий Запасы документов, ожидающих в очереди подписи или подтверждения Запасы, передаваемые между отдельными этапами процесса Запасы файлов в компьютере © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 46

ДСП Виды потерь - Запасы § Содержание чрезмерных запасов, замораживающих капитал и требующих выплат банковских процентов, снижает отдачу от вложений в рабочую силу и сырье § Кроме того содержание чрезмерных запасов требует дополнительных мер и затрат по организации их хранения и учета, с течением времени может произойти продукция может испортится § Излишние запасы скрывают в себе все проблемы и делают их менее критичными для производства § Уменьшая объемы запасов можно успешно выявлять и минимизировать скрытые проблемы © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 47

ДСП Виды потерь - Запасы ЗАЧЕМ МЫ ХРАНИМ ЗАПАСЫ? Спекулятивные запасы Используются для получения скидок на объеме или обеспечения потенциальных потребностей при дефиците или удорожании материалов Цель любого бережливого предприятия – оптимально минимизировать запасы Запасы незавершенного производства Активно используются компанией и поставщиками Постепенный отказ за счет повышения эффективности производственной системы Запасы в пути Запасы, которые находятся в процессе доставки от поставщиков Циклические запасы Сокращение времени выполнения заказа и уменьшение объемов партий Формируются принятии решений об объемах партий производства, сырья и материалов Сокращение времени поставки Страховые запасы Сырье и материалы для предотвращения дефицита в связи с непредсказуемостью графиков производства, длительным выполнением заказов и ненадежностью поставщиков Уменьшение объемов обрабатываемых партий Запасы компании © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 48 Постепенный отказ за счет повышения эффективности производства и работы с поставщиками

ДСП Виды потерь 1. Перепроизводство 2. Запасы ПОТЕРИ 3. Oжидание © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 49

ДСП Виды потерь - Ожидание – возникает, когда персонал, операции или частично готовая продукция вынуждены дожидаться дальнейших действий, информации или материалов Ожидание поставки сырья, материалов, документации, оборудования Ожидание инспекции, контроля качества Ожидание первой качественной единицы после переналадки Ожидание инструмента, машин Ожидание другого человека Ожидание решения © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 50

ДСП Виды потерь - Ожидание § Это простои, которые стоят времени и денег. § Причины потерь – плохое планирование, необязательность поставщиков, проблемы коммуникации и несовершенство управления запасами 51

ДСП Виды потерь 1. Перепроизводство 2. Запасы ПОТЕРИ 3. Oжидание 4. Излишняя обработка © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 52

ДСП Виды потерь – Излишняя обработка – каждая дополнительная обработка или усилие, сверх требуемого. Использование сложных инструментов, процедур и методик вместо простых решений Дублирование всей работы Многократное повторение одних и тех же действий Недостаточное количество информации – необходимость переспрашивания Т. н. « касание больше одного раза» © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 53

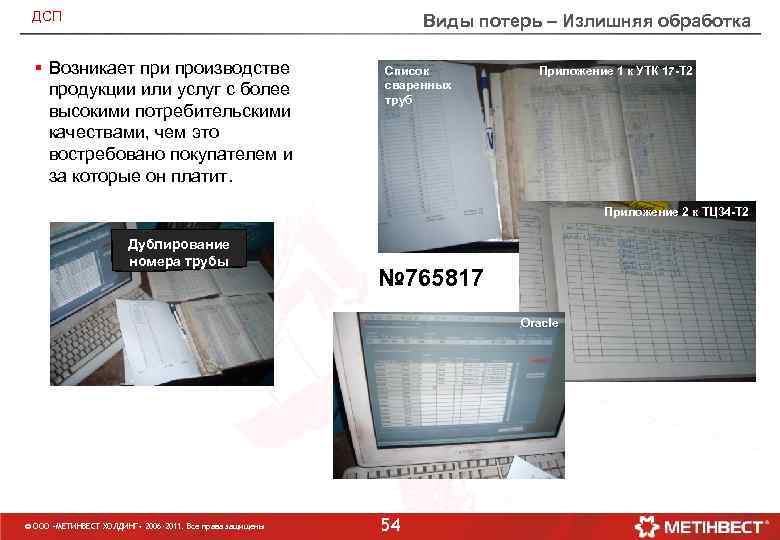

ДСП Виды потерь – Излишняя обработка § Возникает при производстве продукции или услуг с более высокими потребительскими качествами, чем это востребовано покупателем и за которые он платит. Список сваренных труб Приложение 1 к УТК 17 -Т 2 Приложение 2 к ТЦ 34 -Т 2 Дублирование номера трубы № 765817 Oracle © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 54

ДСП Виды потерь 1. Перепроизводство 2. Запасы 5. Излишнее движение ПОТЕРИ 3. Oжидание 4. Излишняя обработка © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 55

ДСП Виды потерь – Излишнее движение – все движения сотрудников, которые не образуют добавленной ценности Поиск инструмента, частей, оборудования и т. п. Поиск работников Хождение с целью выяснения (получение информации) Доставание труднодоступного и плохо расположенного инструмента © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 56

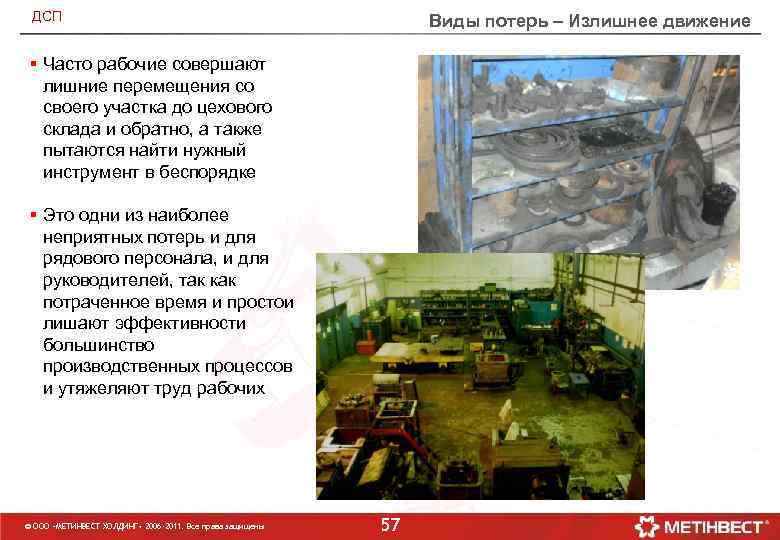

ДСП Виды потерь – Излишнее движение § Часто рабочие совершают лишние перемещения со своего участка до цехового склада и обратно, а также пытаются найти нужный инструмент в беспорядке § Это одни из наиболее неприятных потерь и для рядового персонала, и для руководителей, так как потраченное время и простои лишают эффективности большинство производственных процессов и утяжеляют труд рабочих © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 57

ДСП Виды потерь 1. Перепроизводство 6. Транспортировка 2. Запасы 5. Излишнее движение ПОТЕРИ 3. Oжидание 4. Излишняя обработка © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 58

ДСП Виды потерь – Транспортировка – любые перемещения незавершенного производства, материалов, деталей, запасных частей или готовых изделий из одного места в другое, которые не добавляют ценности Перенос/перевозка материалов, сырья с места на место Все возвращения на склад Пересечение транспортных путей (несоответствующий план территории) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 59

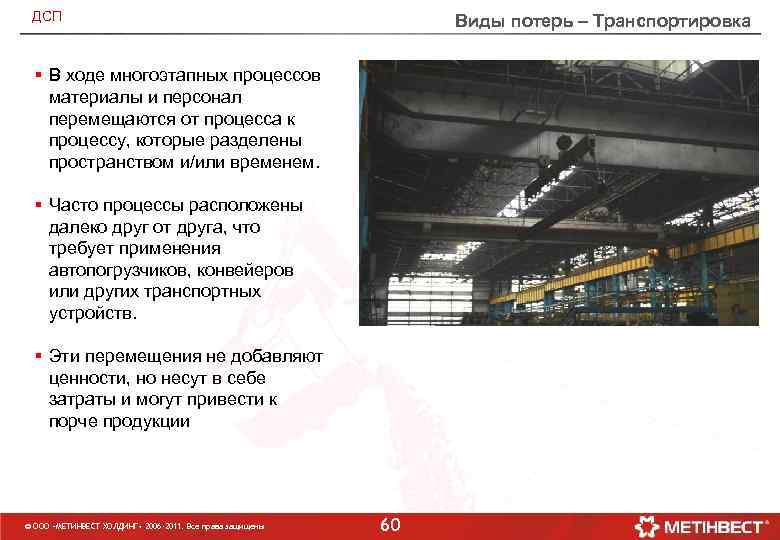

ДСП Виды потерь – Транспортировка § В ходе многоэтапных процессов материалы и персонал перемещаются от процесса к процессу, которые разделены пространством и/или временем. § Часто процессы расположены далеко друг от друга, что требует применения автопогрузчиков, конвейеров или других транспортных устройств. § Эти перемещения не добавляют ценности, но несут в себе затраты и могут привести к порче продукции © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 60

ДСП Виды потерь 7. Дефекты 1. Перепроизводство 6. Транспортировка 2. Запасы 5. Излишнее движение ПОТЕРИ 3. Oжидание 4. Излишняя обработка © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 61

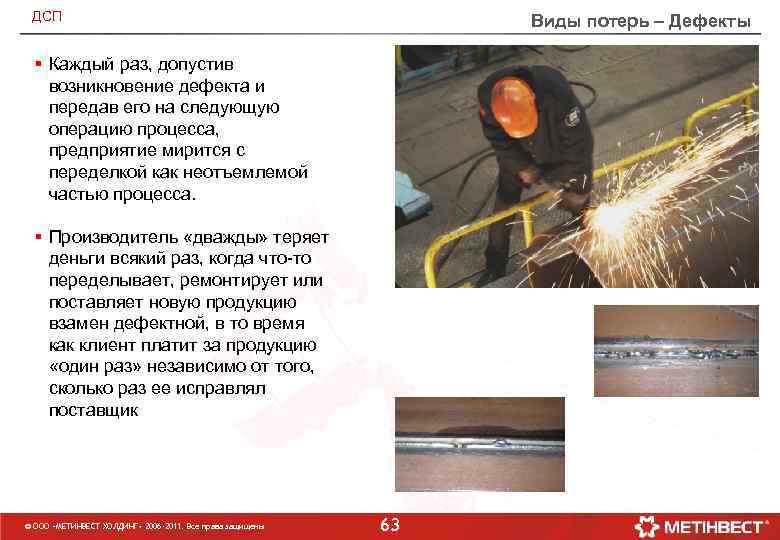

ДСП Виды потерь – Дефекты и необходимость переделки – вся неправильно выполненная работа, либо работа, которая требует повторного выполнения или переделывания Ошибки в производственном процессе Бракованные изделия Исправления в результате плохо выполненной работы предшественника Неправильные данные или документация © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 62

ДСП Виды потерь – Дефекты § Каждый раз, допустив возникновение дефекта и передав его на следующую операцию процесса, предприятие мирится с переделкой как неотъемлемой частью процесса. § Производитель «дважды» теряет деньги всякий раз, когда что-то переделывает, ремонтирует или поставляет новую продукцию взамен дефектной, в то время как клиент платит за продукцию «один раз» независимо от того, сколько раз ее исправлял поставщик © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 63

ДСП Виды потерь 8. Нереализованный потенциал сотрудников 7. Дефекты 1. Перепроизводство 6. Транспортировка 2. Запасы 5. Излишнее движение ПОТЕРИ 3. Oжидание 4. Излишняя обработка © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 64

ДСП Виды потерь – нереализованный потенциал сотрудников Нереализованный потенциал сотрудников – Потери времени, идей, навыков, возможностей совершенствования и приобретения опыта из-за невнимательного отношения к сотрудникам, которых некогда выслушать Работники не вовлечены в процесс совершенствования Отсутствие мотивации Неравномерно распределенная работа среди людей Отсутствие доверия к работникам Квалификация людей лишь в одной области Неиспользование талантов, идей, предложений © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 65

ДСП Виды потерь – нереализованный потенциал сотрудников § Перепроизводство, избыток запасов и т. д. скрывают проблемы, и у сотрудников отсутствует стимул думать § Сокращение потерь выявляет проблемы и побуждает людей реализовать свой творческий потенциал для их решения © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 66

ДСП Устранишь причины проблем – устранишь потери Потери, которые видим… …- это только верхушка айсберга проблем © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 67

ДСП СИМУЛЯЦИЯ. ЭТАП II СИСТЕМА ПРОИЗВОДСТВА С УЧЕТОМ ИСПОЛЬЗОВАНИЯ ПРИНЦИПОВ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 68

Содержание ДСП § История "Бережливого предприятия" Симуляция. Этап 1 § Принципы Lean Симуляция. Этап 2 § Основные виды потерь § MOS - наблюдение Упражнение с выходом в цех - аудит потерь, MOS © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 69

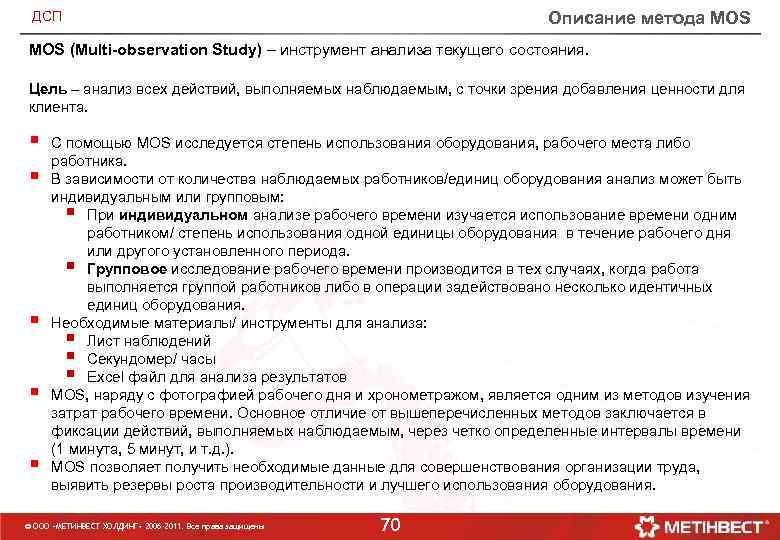

Описание метода MOS ДСП MOS (Multi-observation Study) – инструмент анализа текущего состояния. Цель – анализ всех действий, выполняемых наблюдаемым, с точки зрения добавления ценности для клиента. § § § С помощью MOS исследуется степень использования оборудования, рабочего места либо работника. В зависимости от количества наблюдаемых работников/единиц оборудования анализ может быть индивидуальным или групповым: § При индивидуальном анализе рабочего времени изучается использование времени одним работником/ степень использования одной единицы оборудования в течение рабочего дня или другого установленного периода. § Групповое исследование рабочего времени производится в тех случаях, когда работа выполняется группой работников либо в операции задействовано несколько идентичных единиц оборудования. Необходимые материалы/ инструменты для анализа: § Лист наблюдений § Секундомер/ часы § Excel файл для анализа результатов MOS, наряду с фотографией рабочего дня и хронометражом, является одним из методов изучения затрат рабочего времени. Основное отличие от вышеперечисленных методов заключается в фиксации действий, выполняемых наблюдаемым, через четко определенные интервалы времени (1 минута, 5 минут, и т. д. ). MOS позволяет получить необходимые данные для совершенствования организации труда, выявить резервы роста производительности и лучшего использования оборудования. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 70

Методика MOS ДСП Основные этапы проведения MOS 1. Определить перечень основных действий/ операций, выполняемых работником/ оборудованием 2. Разбить действия/ операции на 3 категории по признаку добавления ценности для клиента 3. Подготовить лист наблюдений для анализа 4. Провести непосредственное наблюдение 5. Проанализировать полученные данные и подготовить выводы © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 71

Методика MOS – Этап 1, 2 ДСП Этап 1. Определить перечень основных действий/ операций, выполняемых работником/ оборудованием § § § Необходимо заранее проинформировать работника о проводимом анализе, объяснить в чем будет состоять наблюдение и для чего оно предназначено. Важно объяснить, что наблюдение будет направлено не на анализ работы конкретного оператора, а на поиск возможностей совершенствования процесса и таким образом условий работы данного работника. Далее совместно с работником определяются основные действия, которые он выполняет в течение смены. Например: управление сварочным аппаратом, запись в журнале, ожидание, управление рольгангом, хождение, осмотр шва, разговоры, обед, и т. д. Этап 2. Разбить действия/ операции на 3 категории по признаку добавления ценности для клиента § § Все действия разделяются на три категории: § Добавляющие ценность для клиента, т. е. действия, за которые клиент готов заплатить (управление сварочным аппаратом); § Необходимые действия, т. е. действия, которые непосредственно не добавляют ценности, но являются необходимыми для процесса (осмотр шва); § Потери, т. е. действия, не создающие ценность для клиента (разговоры, ожидание). Данный этап также выполняется совместно с работником. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 72

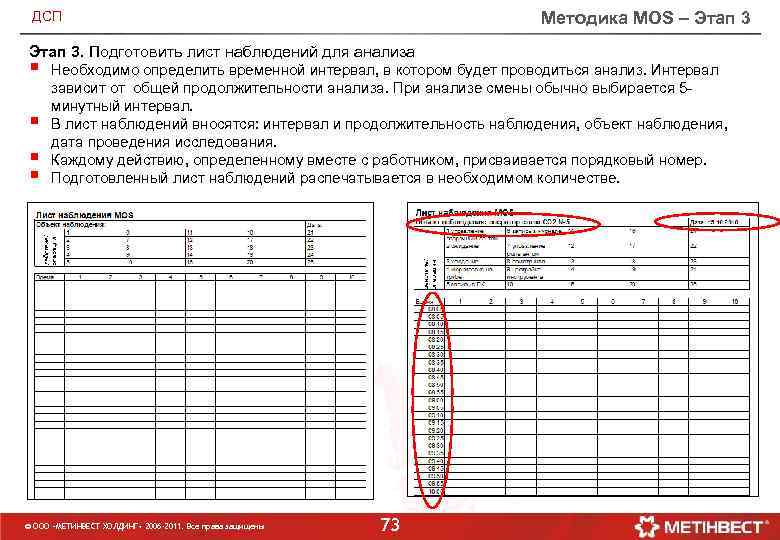

Методика MOS – Этап 3 ДСП Этап 3. Подготовить лист наблюдений для анализа § § Необходимо определить временной интервал, в котором будет проводиться анализ. Интервал зависит от общей продолжительности анализа. При анализе смены обычно выбирается 5 минутный интервал. В лист наблюдений вносятся: интервал и продолжительность наблюдения, объект наблюдения, дата проведения исследования. Каждому действию, определенному вместе с работником, присваивается порядковый номер. Подготовленный лист наблюдений распечатывается в необходимом количестве. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 73

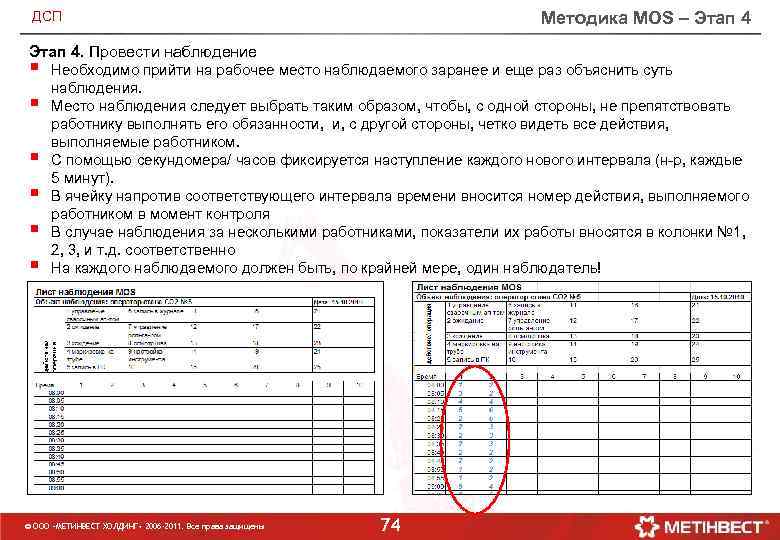

Методика MOS – Этап 4 ДСП Этап 4. Провести наблюдение § § § Необходимо прийти на рабочее место наблюдаемого заранее и еще раз объяснить суть наблюдения. Место наблюдения следует выбрать таким образом, чтобы, с одной стороны, не препятствовать работнику выполнять его обязанности, и, с другой стороны, четко видеть все действия, выполняемые работником. С помощью секундомера/ часов фиксируется наступление каждого нового интервала (н-р, каждые 5 минут). В ячейку напротив соответствующего интервала времени вносится номер действия, выполняемого работником в момент контроля В случае наблюдения за несколькими работниками, показатели их работы вносятся в колонки № 1, 2, 3, и т. д. соответственно На каждого наблюдаемого должен быть, по крайней мере, один наблюдатель! © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 74

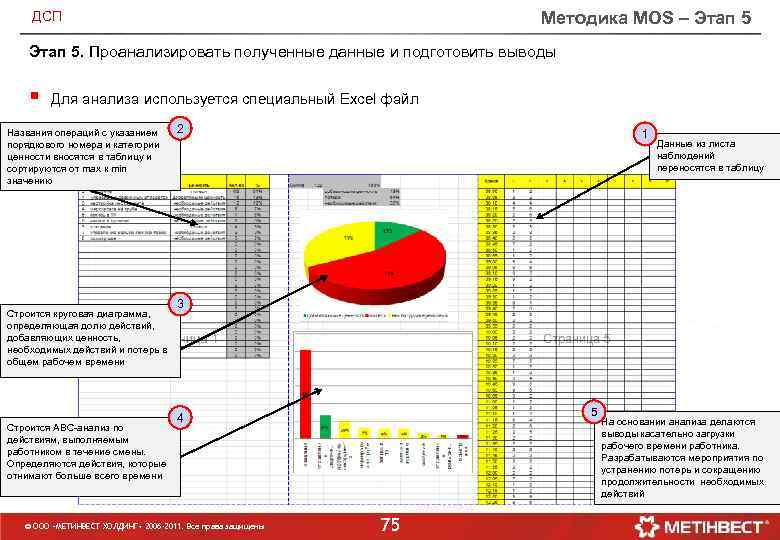

Методика MOS – Этап 5 ДСП Этап 5. Проанализировать полученные данные и подготовить выводы § Для анализа используется специальный Excel файл Названия операций с указанием порядкового номера и категории ценности вносятся в таблицу и сортируются от max к min значению Строится круговая диаграмма, определяющая долю действий, добавляющих ценность, необходимых действий и потерь в общем рабочем времени Строится АВС-анализ по действиям, выполняемым работником в течение смены. Определяются действия, которые отнимают больше всего времени 2 1 Данные из листа наблюдений переносятся в таблицу 3 5 4 © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 75 На основании анализа делаются выводы касательно загрузки рабочего времени работника. Разрабатываются мероприятия по устранению потерь и сокращению продолжительности необходимых действий

Практика ДСП Практическое упражнение с выходом в цех © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 76

Бережливое предприятие.ppt