Дипломный проект Гуськов.pptx

- Количество слайдов: 17

ДИПЛОМНЫЙ ПРОЕКТ НА ТЕМУ: РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЕКТА УЧАСТКА ИСПЫТАНИЯ, ДОУКОМПЛЕКТОВАНИЯ И ДОВОДКИ ДВИГАТЕЛЕЙ Разработал: Гуськов Д. А. Руководитель дипломного проектирования: Белова Н. Н. Консультант по экономической части: Харитонова Н. П.

Основными задачами проектирования является правильный подбор площади участка и грамотная расстановка оборудования на этой площади, а также повышение эффективности работы производственной структуры АТП за счет реконструкции участка испытания, доукомплектования и доводки двигателей и внедрения высококачественного и надежного оборудования.

Для этого необходимо: - Определить годовые объемы работ, которые должен выполнить участок; на проектируемом участке годовой объем трудоемкости работ – 6983, (формула 26) так как на балансе предприятия 430 автомобилей, в трудоемкость участка входят работы по ЕО, ТО-1, ТО-2, ТР и КР. - Определить необходимое число рабочих; на участке - 4 человека (формула 28); - Разработать технологический процесс работы участка (стр. 15); - Подобрать необходимое оборудование для нормальной работы участка (стр. 20);

Участок испытания, доукомплектования и доводки двигателей служит для приработки деталей, снятия технических характеристик и определения качества ремонта двигателей. На испытание двигатель поступает с участка сборки со сцеплением, полностью укомплектованным и окрашенным. Выдержавший испытания двигатель подается на участок сборки автомобилей или на склад отремонтированных агрегатов. При наличии в двигателе дефектов он возвращается для их устранения на участок сборки. Участок испытания, доукомплектования и доводки двигателей должен размещаться в отдельном помещении со звукоизиляцией и звукопоглащением. Если расчетный уровень звукового давления при одновременном испытании на стендах нескольких двигателей превышает допустимый уровень в соответствии с требованиями санитарных норм, то испытательные стенды следует устанавливать каждый в отдельном боксе. При планировке участка испытания серьезное внимание следует уделять размещению централизованных систем маслопитания, охлаждения, питания топливом и удаления отработавших газов, а также размещению коммуникаций – трубопроводов от этих систем к испытательным стендам. Централизованные системы маслопитания должны, как правило, размещаться в отдельных помещениях, имеющих непосредственный выход наружу. Для удаления отработавших газов применяются две системы: индивидуальная и централизованная. Первую рекомендуется применять при количестве испытательных стендов не более 10. При централизованной системе трубопроводы для отработавших газов от отдельных стендов подсоединяются к общему коллектору, из которого газудаляется в атмосфету вентиляционной установкой. В данном проекте участок испытания двигателей с боксами, оборудованными индивидуальными подъемно-транспортными устройствами. На участке предусмотрена установка электротормозных испытательных стендов с дистанционным управлением модели КИ-5274 с наибольшей поглощаемой мощностью 300 к. Вт. Пульты упраления вынесены в отдельное помещение, обеспеченное естественным освещением. Транспортировка двигателей на участок предусматривается на электрокарах. Установка и снятие двигателей со стендов производится электрическими талями грузоподъемностью 2 тонны.

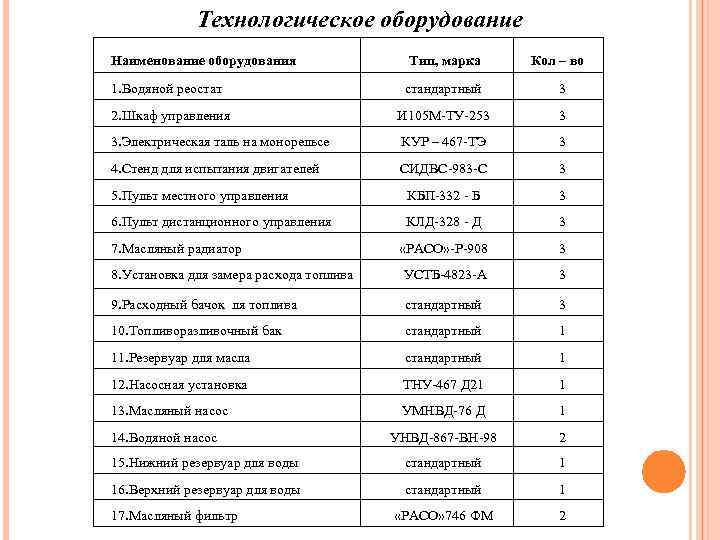

Технологическое оборудование Наименование оборудования Тип, марка 1. Водяной реостат стандартный 3 2. Шкаф управления И 105 М-ТУ-253 3 3. Электрическая таль на монорельсе КУР – 467 -ТЭ 3 4. Стенд для испытания двигателей СИДВС-983 -С 3 5. Пульт местного управления КБП-332 - Б 3 6. Пульт дистанционного управления КЛД-328 - Д 3 «РАСО» -Р-908 3 8. Установка для замера расхода топлива УСТБ-4823 -А 3 9. Расходный бачок ля топлива стандартный 3 10. Топливоразливочный бак стандартный 1 11. Резервуар для масла стандартный 1 12. Насосная установка ТНУ-467 Д 21 1 13. Масляный насос УМНВД-76 Д 1 УНВД-867 -ВН-98 2 15. Нижний резервуар для воды стандартный 1 16. Верхний резервуар для воды стандартный 1 «РАСО» 746 ФМ 2 7. Масляный радиатор 14. Водяной насос 17. Масляный фильтр Кол – во

ДВС поступает на участок испытания, доукомплектования и доводки двигателей, закрепляется на электрической тали

Далее устанавливается на напольную транспортную систему , осматривается и передвигается к обкаточному стенду

С помощью электрической тали устанавливается на стенд

Далее ДВС подсоединяется к электродвигателю, радиатору охлаждения, системе отвода отработавших газов, диагностическому блоку

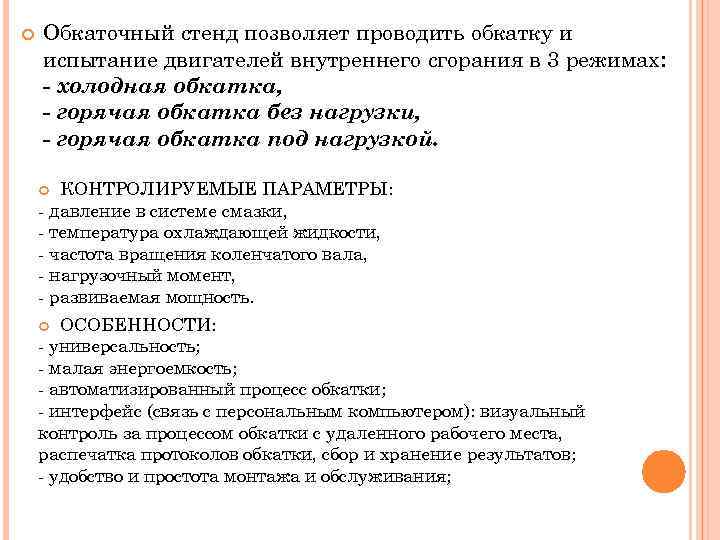

Обкаточный стенд позволяет проводить обкатку и испытание двигателей внутреннего сгорания в 3 режимах: - холодная обкатка, - горячая обкатка без нагрузки, - горячая обкатка под нагрузкой. КОНТРОЛИРУЕМЫЕ ПАРАМЕТРЫ: - давление в системе смазки, - температура охлаждающей жидкости, - частота вращения коленчатого вала, - нагрузочный момент, - развиваемая мощность. ОСОБЕННОСТИ: - универсальность; - малая энергоемкость; - автоматизированный процесс обкатки; - интерфейс (связь с персональным компьютером): визуальный контроль за процессом обкатки с удаленного рабочего места, распечатка протоколов обкатки, сбор и хранение результатов; - удобство и простота монтажа и обслуживания;

На предприятии организована форма центрального управления производства, которая обеспечивает анализ и учет ремонтных воздействий. На участке испытания и доводки двигателей используется метод специализированных постов. Работы выполняет бригада рабочих-универсалов. Этот метод эффективен тем, что на предприятии работает определенное минимальное количество рабочих, что обеспечивает минимальные затраты на заработную плату и вследствие отсутствия рабочего, его можно заменить другим человеком.

Начало и окончание смен, их продолжительность, выходные дни - все это важнейшие условия труда. Нормированный рабочий день имеет точно установленную продолжительность, соблюдение которой фиксируется при табельном учете. На участке, как и на всём предприятии работы ведут квалифицированные рабочие, отвечающие за качество производственных работ по ремонту и обслуживанию автомобилей. Участок имеет производственную площадь- 180 м 2. На нем работают 4 штатных рабочих. Участок работает с 8: 00 до 20: 00 в 2 смены, график работы смен - 2/2. обеденный перерыв смены с 12: 00 до 14: 00, выходные дни - суббота и воскресенье.

Техника безопасности. Для обеспечения безопасности труда следует соблюдать следующие требования: Все станки должны быть обязательно заземлены, во избежание поражения током. При работе на оборудовании необходимо строго соблюдать инструкцию по эксплуатации оборудования. Запрещается загромождать проходы между оборудованием и выходом из помещения. Все электроустановки устанавливают в полном соответствии с ПЭУ. При использовании кислот и химических веществ обязательно пользоваться средствами защиты. Использованные обтирочные материалы должны немедленно убираться. При разборке и сборке двигателей необходимо использовать только соответствующие ТУ инструменты. Отремонтированные детали необходимо складывать на стеллажи готовой продукции или сдавать на склад, во избежание загромождения рабочих мест. При работе на электрической тале, строго соблюдать инструкцию по безопасным условиям труда, не допускать посторонних людей во время движения тали находиться в районе движения агрегатов. Тяжелые части поднимать на рабочие станки только с помощью специальных подъемных устройств. Использовать ванну, предназначенную для мойки деталей для других целей строго запрещается, тем более наливать в нее смазочные материалы или кислоты.

Обоснование выбора приспособления На участке предлагается установить стенд для ТО и ТР головок блоков цилиндров, для удобств ТР и уменьшения времени ТР, диагностики и разборки головки блока цилиндров. отечественного производителя. Стенд состоит из 3 -х узлов: - основание, - поворотная часть (0 -3600), - ползун с плашкой. Принцип действия заключается в следующем: К несущей пластине крепится головка блока цилиндров гайками. Направляющей выбирается наиболее удобное положение и закрепляем стопорными винтами пластины. Механизм вращения позволяет изменять углы подвешенной головки блока цилиндров в диапазоне от 0 до 360 градусов для наиболее удобного доступа. Работа с ГБЦ на стенде упрощает и минимизирует время ТО и ТР.

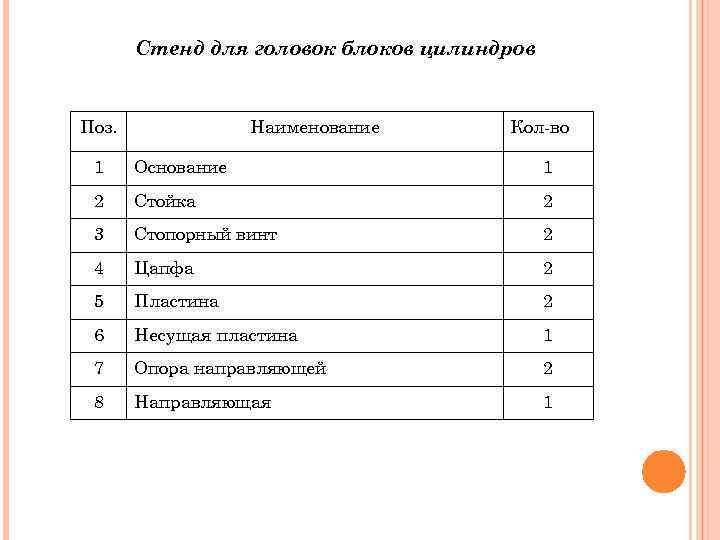

Стенд для головок блоков цилиндров Поз. Наименование Кол-во 1 Основание 1 2 Стойка 2 3 Стопорный винт 2 4 Цапфа 2 5 Пластина 2 6 Несущая пластина 1 7 Опора направляющей 2 8 Направляющая 1

В экономической части я произвел расчеты по затратам и доходам предприятия. К основным затратам предприятия относится: - Фонд оплаты труда , в который входит основная з/п рабочих, все доплаты (работа в вечернее время, доп. работа), премии, отпуска, больнчные. - Отчисления на социальные нужды, пенсионный фонд, подоходный налог, медицинское страхование. - Затраты на материалы и запасные части - Затраты на выполнение производственной программы ТО и ТР , в неё входит и зарплата, и материалы, и склады, и подсобные работы, амортизация основных фондов (ремонты о обслуживание оборудования, здания, коммуникации). За счет внедрения новых технологий испытания двигателей цена одного обслуживания снизилась до 480 рублей и доход составил 5332962, 5 Прибыль, которую получает участок от работы составляет 1523703, 5 Учитывая удельные капитальные вложения по участку после внедрения более современных технологий работ, нового оборудования, сокращения ручного труда, себестоимость продукции снизилась до 14%, годовая экономия после всех внедрений составила 31855. В совокупности все эти разделы приносят участку 31450

Спасибо за внимание !

Дипломный проект Гуськов.pptx