e9544c122c589b3c886652e51c11ae0e.ppt

- Количество слайдов: 19

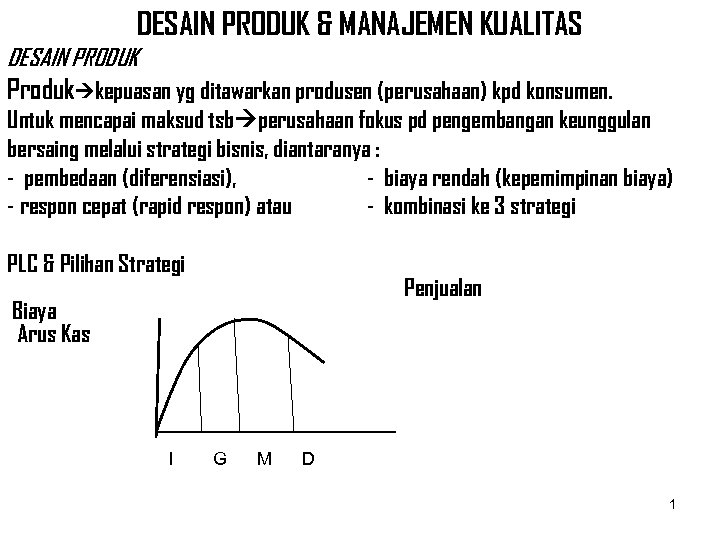

DESAIN PRODUK & MANAJEMEN KUALITAS DESAIN PRODUK Produk kepuasan yg ditawarkan produsen (perusahaan) kpd konsumen. Untuk mencapai maksud tsb perusahaan fokus pd pengembangan keunggulan bersaing melalui strategi bisnis, diantaranya : - pembedaan (diferensiasi), - biaya rendah (kepemimpinan biaya) - respon cepat (rapid respon) atau - kombinasi ke 3 strategi PLC & Pilihan Strategi Penjualan Biaya Arus Kas I G M D 1

DESAIN PRODUK & MANAJEMEN KUALITAS DESAIN PRODUK Produk kepuasan yg ditawarkan produsen (perusahaan) kpd konsumen. Untuk mencapai maksud tsb perusahaan fokus pd pengembangan keunggulan bersaing melalui strategi bisnis, diantaranya : - pembedaan (diferensiasi), - biaya rendah (kepemimpinan biaya) - respon cepat (rapid respon) atau - kombinasi ke 3 strategi PLC & Pilihan Strategi Penjualan Biaya Arus Kas I G M D 1

PLC & PILIHAN STRATEGI o. Perkenalan (Introduction) Masih sesuaikan pasar & banyak biaya untuk: riset, kembangkan produk, modifikasi proses, kembangkan pemasok o. Pertumbuhan (Growth) Desain produk sudah stabil perlu peramalan kebutuhan kapasitas yg efektif & perlu tingkatkan kapasitas agar dpt penuhi permintaan o. Kematangan (Maturity) Pesaing sudah dapat dipastikan & perlu inovasi, kendalikan biaya hrs lebih baik, tingkatkan keuntungan dg p’batasan lini produk o. Penurunan (Decline) Produk hampir mati mungkin perlu hentikan produk tsb & ganti dg desain produk baru. 2

PLC & PILIHAN STRATEGI o. Perkenalan (Introduction) Masih sesuaikan pasar & banyak biaya untuk: riset, kembangkan produk, modifikasi proses, kembangkan pemasok o. Pertumbuhan (Growth) Desain produk sudah stabil perlu peramalan kebutuhan kapasitas yg efektif & perlu tingkatkan kapasitas agar dpt penuhi permintaan o. Kematangan (Maturity) Pesaing sudah dapat dipastikan & perlu inovasi, kendalikan biaya hrs lebih baik, tingkatkan keuntungan dg p’batasan lini produk o. Penurunan (Decline) Produk hampir mati mungkin perlu hentikan produk tsb & ganti dg desain produk baru. 2

ANALISA PRODUK BERDASARKAN NILAI o Berdsr prinsip Pareto: fokus pd masalah yg sedikit tapi penting, maka memilih desain produk yg cocok hrsnya mengacu pd prinsip tsb o Shg perlu terapkan analisa produk berdsr nilai urutkan produk dr yg tertinggi ke yg terendah berdsr kontribusi nilai uang dr masing 2 produk bagi persh o Analisis tsb juga mengurutkan kontribusi pendapatan total tahunan dr tiap produk, shg jk kontribusi per unit rendah mungkin akan terlihat berbeda jk tingkat penjualannya tinggi. PELUANG PENCIPTAAN PRODUK BARU Keadaan yg berikan peluang munculnya produk baru: 1. Pemahaman Konsumen 2. Perub. Ekonomi 3. Perub. Sosiologis & Demografis 4. Perub. Teknologi 5. Perub. Politik/Peraturan 6. Perub. yg lain: Praktik di pasar ; Supplier; Standar profesi; Distributor 2. PENTINGNYA PRODUK BARU o perlu terus lakukan upaya penciptaan produk baru/pembaharuan produk untuk dapat imbangi persaingan yg dihadapi (produk substitusi; perub. kebutuhan & 3 keinginan konsumen)

ANALISA PRODUK BERDASARKAN NILAI o Berdsr prinsip Pareto: fokus pd masalah yg sedikit tapi penting, maka memilih desain produk yg cocok hrsnya mengacu pd prinsip tsb o Shg perlu terapkan analisa produk berdsr nilai urutkan produk dr yg tertinggi ke yg terendah berdsr kontribusi nilai uang dr masing 2 produk bagi persh o Analisis tsb juga mengurutkan kontribusi pendapatan total tahunan dr tiap produk, shg jk kontribusi per unit rendah mungkin akan terlihat berbeda jk tingkat penjualannya tinggi. PELUANG PENCIPTAAN PRODUK BARU Keadaan yg berikan peluang munculnya produk baru: 1. Pemahaman Konsumen 2. Perub. Ekonomi 3. Perub. Sosiologis & Demografis 4. Perub. Teknologi 5. Perub. Politik/Peraturan 6. Perub. yg lain: Praktik di pasar ; Supplier; Standar profesi; Distributor 2. PENTINGNYA PRODUK BARU o perlu terus lakukan upaya penciptaan produk baru/pembaharuan produk untuk dapat imbangi persaingan yg dihadapi (produk substitusi; perub. kebutuhan & 3 keinginan konsumen)

C. SISTEM PENGEMBANGAN PRODUK 1. TAHAPAN PENGEMBANGAN PRODUK : a. IDE dr dalam persh (Riset & Pengembangan); luar (pemahaman perilaku konsumen, persaingan, teknologi, pekerja, persediaan). [Tahapan ini sbg dasar masuk pasar & ikuti strategi pemasaran persh ] b. KEMAMPUAN PERSH UNTUK MEREALISASIKAN IDE dg koordinasi berbagai bagian terkait di persh. c. PERMINTAAN KONSUMEN dg cara identifikasi posisi & manfaat produk yg diinginkan konsumen melalui atribut produk. d. SPESIFIKASI FUNGSIONAL. Bagaimana suatu produk bisa berfungsi? melalui identifikasi karakteristik engineering produk (dibandingkan dg produk pesaing) e. SPESIFIKASI PRODUK. Bagaimana produk dibuat ? Melalui spesifikasi fisik (ukuran, dimensi) f. REVIEW DESAIN. Apakah spesifikasi produk sudah yg terbaik dlm penuhi kebutuhan konsumen ? g. TES PASAR. Apakah produk memenuhi harapan konsumen ? Untuk pastikan prospek ke depannya melalui penjualan jml besar. h. PERKENALAN DI PASAR dg produksi scr masal untuk dipasarkan i. EVALUASI untuk ukur sukses/gagal (jk gagal , cepat bisa diganti produk lain yg lebih 4 menguntungkan)

C. SISTEM PENGEMBANGAN PRODUK 1. TAHAPAN PENGEMBANGAN PRODUK : a. IDE dr dalam persh (Riset & Pengembangan); luar (pemahaman perilaku konsumen, persaingan, teknologi, pekerja, persediaan). [Tahapan ini sbg dasar masuk pasar & ikuti strategi pemasaran persh ] b. KEMAMPUAN PERSH UNTUK MEREALISASIKAN IDE dg koordinasi berbagai bagian terkait di persh. c. PERMINTAAN KONSUMEN dg cara identifikasi posisi & manfaat produk yg diinginkan konsumen melalui atribut produk. d. SPESIFIKASI FUNGSIONAL. Bagaimana suatu produk bisa berfungsi? melalui identifikasi karakteristik engineering produk (dibandingkan dg produk pesaing) e. SPESIFIKASI PRODUK. Bagaimana produk dibuat ? Melalui spesifikasi fisik (ukuran, dimensi) f. REVIEW DESAIN. Apakah spesifikasi produk sudah yg terbaik dlm penuhi kebutuhan konsumen ? g. TES PASAR. Apakah produk memenuhi harapan konsumen ? Untuk pastikan prospek ke depannya melalui penjualan jml besar. h. PERKENALAN DI PASAR dg produksi scr masal untuk dipasarkan i. EVALUASI untuk ukur sukses/gagal (jk gagal , cepat bisa diganti produk lain yg lebih 4 menguntungkan)

2. Quality Function Deployment (QFD) vproses menetapkan keinginan pelanggan ttg “apa yg diinginkan konsumen” & terjemahkan jadi atribut “bgmn agar tiap area fungsional dapat memahami & melaksanakannya” o ALAT yg digunakan dlm QFD: rumah kualitas /house of quality [teknik grafis untuk jelaskan hub antara keinginan konsumen & produk (barang/jasa)] o. Ada 6 LANGKAH DASAR (untuk buat rumah kualitas): a. Identifikasi keinginan konsumen. b. Identifikasi bgmn produk akan puaskan keinginan konsumen c. Hubungkan langkah a dan b. d. Identifikasi hubungan diantara sejml hal dlm persh pd konsep persh e. Kembangkan tingkatan kepentingan. f. Evaluasi produk pesaing. 5

2. Quality Function Deployment (QFD) vproses menetapkan keinginan pelanggan ttg “apa yg diinginkan konsumen” & terjemahkan jadi atribut “bgmn agar tiap area fungsional dapat memahami & melaksanakannya” o ALAT yg digunakan dlm QFD: rumah kualitas /house of quality [teknik grafis untuk jelaskan hub antara keinginan konsumen & produk (barang/jasa)] o. Ada 6 LANGKAH DASAR (untuk buat rumah kualitas): a. Identifikasi keinginan konsumen. b. Identifikasi bgmn produk akan puaskan keinginan konsumen c. Hubungkan langkah a dan b. d. Identifikasi hubungan diantara sejml hal dlm persh pd konsep persh e. Kembangkan tingkatan kepentingan. f. Evaluasi produk pesaing. 5

3. PENGORGANISASIAN PENGEMBANGAN PRODUK a. TIM PENGEMBANGAN PRODUK tgg jwb terjemahkan permintaan pasar mjd sebuah produk yg berhasil (dpt dipasarkan, diproduksi, mampu berikan pelayanan) b. TIM DESAIN tgg jwb dlm buat desain produk sesuai (keinginan konsumen & kemampuan persh untuk produksi) c. TIM REKAYASA NILAI terbentuk dr gabungan semua unsur yg terpengaruh (lintas fungsional), shg pengembangan produk yg lebih cepat dilakukan melalui kinerja simultan dr aspek yg beragam. 4. MANUFACTURABILITY & VALUE ENGINEERING vaktifitas yg menolong perbaiki desain, produksi, pemeliharaan & penggunaan sebuah produk. o Tujuan: a. Kurangi kompleksitas produk d. Perbaiki desain & keamanan pekerjaan b. Standardisasi tambahan dr komponen e. Perbaiki kemudahan pemeliharaan produk. c. Perbaikan aspek fungsional produk f. Desain yg tangguh 6

3. PENGORGANISASIAN PENGEMBANGAN PRODUK a. TIM PENGEMBANGAN PRODUK tgg jwb terjemahkan permintaan pasar mjd sebuah produk yg berhasil (dpt dipasarkan, diproduksi, mampu berikan pelayanan) b. TIM DESAIN tgg jwb dlm buat desain produk sesuai (keinginan konsumen & kemampuan persh untuk produksi) c. TIM REKAYASA NILAI terbentuk dr gabungan semua unsur yg terpengaruh (lintas fungsional), shg pengembangan produk yg lebih cepat dilakukan melalui kinerja simultan dr aspek yg beragam. 4. MANUFACTURABILITY & VALUE ENGINEERING vaktifitas yg menolong perbaiki desain, produksi, pemeliharaan & penggunaan sebuah produk. o Tujuan: a. Kurangi kompleksitas produk d. Perbaiki desain & keamanan pekerjaan b. Standardisasi tambahan dr komponen e. Perbaiki kemudahan pemeliharaan produk. c. Perbaikan aspek fungsional produk f. Desain yg tangguh 6

D. ISU 2 YG BERKAITAN DG DESAIN PRODUK 1. Desain yg tangguh (Robust Design) desain yg dpt diproduksi sesuai permintaan (walaupun pd kondisi yg tdk memadai pd proses produksi) 2. Desain Modular (Modular Design) bagian/komponen sebuah produk dibagi mjd komponen yg dg mudah dapat ditukar/digantikan. 3. Computer Aided Design (CAD) p’gunaan komputer scr interaktif untuk kembangkan & dokumentasikan suatu produk 4. Computer Aided Manufacturing (CAM) p’gunaan tek. info untuk kendalikan mesin 5. Teknologi Virtual Realitas (Realty Virtual Technology) : btk komunikasi scr tampilan dimana gambar gantikan kenyataan & biasanya pengguna dpt tanggapi scr interaktif 6. Analisis Nilai (Value Analysis) : kajian dr produk sukses yg dilakukan selama proses produksi 7. Desain yg ramah lingkungan (Environtmentally Friendly Design) v perancangan produk yg telah masukkan unsur kepekaan thdp mslh lingkungan yg sangat luas pd proses produksi. o CARA: a. Buat produk yg dpt didaur ulang b. Pakai bhn baku yg dpt di daur ulang c. Pakai komponen yg tdk berbahaya d. Pakai komponen yg lebih ringan e. Pakai energi yg lebih sedikit. f. Pakai bahan baku yg lebih sedikit. 7

D. ISU 2 YG BERKAITAN DG DESAIN PRODUK 1. Desain yg tangguh (Robust Design) desain yg dpt diproduksi sesuai permintaan (walaupun pd kondisi yg tdk memadai pd proses produksi) 2. Desain Modular (Modular Design) bagian/komponen sebuah produk dibagi mjd komponen yg dg mudah dapat ditukar/digantikan. 3. Computer Aided Design (CAD) p’gunaan komputer scr interaktif untuk kembangkan & dokumentasikan suatu produk 4. Computer Aided Manufacturing (CAM) p’gunaan tek. info untuk kendalikan mesin 5. Teknologi Virtual Realitas (Realty Virtual Technology) : btk komunikasi scr tampilan dimana gambar gantikan kenyataan & biasanya pengguna dpt tanggapi scr interaktif 6. Analisis Nilai (Value Analysis) : kajian dr produk sukses yg dilakukan selama proses produksi 7. Desain yg ramah lingkungan (Environtmentally Friendly Design) v perancangan produk yg telah masukkan unsur kepekaan thdp mslh lingkungan yg sangat luas pd proses produksi. o CARA: a. Buat produk yg dpt didaur ulang b. Pakai bhn baku yg dpt di daur ulang c. Pakai komponen yg tdk berbahaya d. Pakai komponen yg lebih ringan e. Pakai energi yg lebih sedikit. f. Pakai bahan baku yg lebih sedikit. 7

E. PERSAINGAN BERDSR BERDASAR WAKTU (TIME – BASED COMPETITION) Strategi Pengembangan Eksternal - Membeli Teknologi/keahlian - Joint Venture - Aliansi Strategi Pengembangan Internal - Pindah ke produk yg ada - Peningkatan produk yg sekarang - Produk baru yg dikembangkan scr internal Internal ← Biaya Pengembangan Produk → Dibagi Panjang ← Kecepatan Pengembangan Produk → Cepat & atau yg sekarang Tinggi ← Resiko Pengembangan Produk → Dibagi F. DOKUMENTASI PRODUKSI 1. Gambar Perakitan (Assembly Drawing) : pandangan produk yg dilepas masing 2 komponenya (biasanya mell gbr 3 dimensi / isometris) 2. Diagram Perakitan (Assembly Chart) : grafik sbg jalan untuk terangkan bgm komponen mengalir mjd (sub perakitan, mjd produk jadi 3. Lembar Rute (Route Sheet) : daftar operasi yg dibutuhkan untuk produksi komponen dg bahan yg dirinci dlm bill of material 4. Perintah Kerja (Work Order) : instruksi untuk buat sejml kuantitas produk ttt biasanya untuk jadwal ttt 5. Engineering Change Notices (ECN) : sebuah perbaikan / perubahan dr gambar teknik / bill of material. 6. Manajemen Konfigurasi (Configuration Management) 8 : suatu sistem dimana sebuah produk direncanakan & prbh konfigurasi diidentifikasi scr akurat sementara pengendalian & pertgg jwbn suatu perubahan tetap terjaga.

E. PERSAINGAN BERDSR BERDASAR WAKTU (TIME – BASED COMPETITION) Strategi Pengembangan Eksternal - Membeli Teknologi/keahlian - Joint Venture - Aliansi Strategi Pengembangan Internal - Pindah ke produk yg ada - Peningkatan produk yg sekarang - Produk baru yg dikembangkan scr internal Internal ← Biaya Pengembangan Produk → Dibagi Panjang ← Kecepatan Pengembangan Produk → Cepat & atau yg sekarang Tinggi ← Resiko Pengembangan Produk → Dibagi F. DOKUMENTASI PRODUKSI 1. Gambar Perakitan (Assembly Drawing) : pandangan produk yg dilepas masing 2 komponenya (biasanya mell gbr 3 dimensi / isometris) 2. Diagram Perakitan (Assembly Chart) : grafik sbg jalan untuk terangkan bgm komponen mengalir mjd (sub perakitan, mjd produk jadi 3. Lembar Rute (Route Sheet) : daftar operasi yg dibutuhkan untuk produksi komponen dg bahan yg dirinci dlm bill of material 4. Perintah Kerja (Work Order) : instruksi untuk buat sejml kuantitas produk ttt biasanya untuk jadwal ttt 5. Engineering Change Notices (ECN) : sebuah perbaikan / perubahan dr gambar teknik / bill of material. 6. Manajemen Konfigurasi (Configuration Management) 8 : suatu sistem dimana sebuah produk direncanakan & prbh konfigurasi diidentifikasi scr akurat sementara pengendalian & pertgg jwbn suatu perubahan tetap terjaga.

G. DESAIN JASA o produktifitas jasa susah diperbaiki ? krn desain produk jasa masukkan unsur interaksi konsumen. Konsumen dpt berpartisipasi dlm: 1. Desain jasa dg spesifikasi desain dpt berupa kontrak/penjelasan tertulis dg foto (operasi plastik; tata rambut). 2. Pengantaran jasa uji tekanan jantung; proses melahirkan bayi 3. Desain & pengantaran jasa konseling, Ptinggi, man. keuangan pribadi, interior o. Teknik yg diterapkan pd produk jasa untuk efisienkan biaya & tingkatkan produk: 1. Penyelarasan selera (customization) yg ditunda sedapat mungkin 2. Modulirize dg menyediakan paket 2 3. Automatisasi (kurangi interaksi konsumen dg gunakan mesin) 4. Moment of Truth: saat penting antara penyedia jasa & konsumen yg berkesan tingkatkan/turunkan harapan konsumen. 9

G. DESAIN JASA o produktifitas jasa susah diperbaiki ? krn desain produk jasa masukkan unsur interaksi konsumen. Konsumen dpt berpartisipasi dlm: 1. Desain jasa dg spesifikasi desain dpt berupa kontrak/penjelasan tertulis dg foto (operasi plastik; tata rambut). 2. Pengantaran jasa uji tekanan jantung; proses melahirkan bayi 3. Desain & pengantaran jasa konseling, Ptinggi, man. keuangan pribadi, interior o. Teknik yg diterapkan pd produk jasa untuk efisienkan biaya & tingkatkan produk: 1. Penyelarasan selera (customization) yg ditunda sedapat mungkin 2. Modulirize dg menyediakan paket 2 3. Automatisasi (kurangi interaksi konsumen dg gunakan mesin) 4. Moment of Truth: saat penting antara penyedia jasa & konsumen yg berkesan tingkatkan/turunkan harapan konsumen. 9

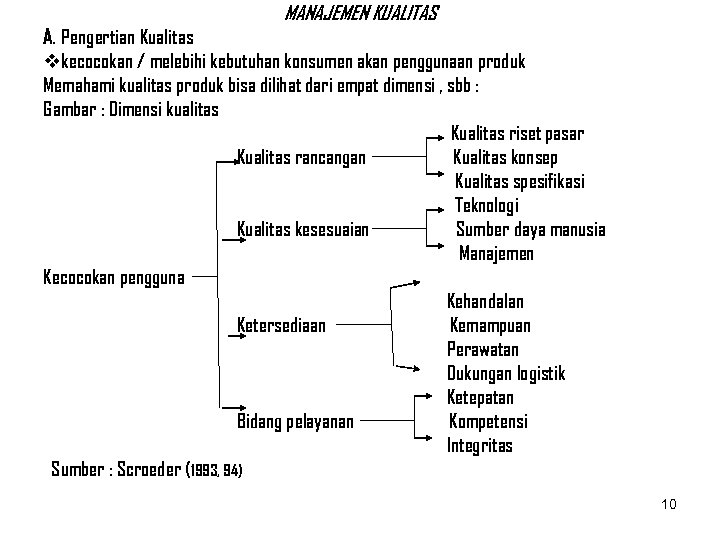

MANAJEMEN KUALITAS A. Pengertian Kualitas vkecocokan / melebihi kebutuhan konsumen akan penggunaan produk Memahami kualitas produk bisa dilihat dari empat dimensi , sbb : Gambar : Dimensi kualitas Kualitas riset pasar Kualitas rancangan Kualitas konsep Kualitas spesifikasi Teknologi Kualitas kesesuaian Sumber daya manusia Manajemen Kecocokan pengguna Kehandalan Ketersediaan Kemampuan Perawatan Dukungan logistik Ketepatan Bidang pelayanan Kompetensi Integritas Sumber : Scroeder (1993, 94) 10

MANAJEMEN KUALITAS A. Pengertian Kualitas vkecocokan / melebihi kebutuhan konsumen akan penggunaan produk Memahami kualitas produk bisa dilihat dari empat dimensi , sbb : Gambar : Dimensi kualitas Kualitas riset pasar Kualitas rancangan Kualitas konsep Kualitas spesifikasi Teknologi Kualitas kesesuaian Sumber daya manusia Manajemen Kecocokan pengguna Kehandalan Ketersediaan Kemampuan Perawatan Dukungan logistik Ketepatan Bidang pelayanan Kompetensi Integritas Sumber : Scroeder (1993, 94) 10

Ada 3 alasan kualitas mrpk sesuatu yg penting: 1. Reputasi perusahaan 2. Keandalan produk 3. Keterlibatan global Ada 4 kategori biaya kualitas (cost of quality ): 1. Prevention cost Biaya yg terkait dg pengurangan komponen/jasa yg rusak (ex: pelatihan, program peningkatan kualitas) 2. Appraisal cost Biaya yg terkait dg proses evaluasi produk, proses, komponen & jasa, ex: biaya percobaan, laboratorium, pengujian. 3. Internal failure Biaya yg diakibatkan proses produksi yg sebabkan kerusakan sblm dikirim ke konsumen, ex: rework, scrap, downtime. 4. External failure Biaya yg tjd setelah pengiriman produk ke konsumen, ex: retur, biaya sosial. 11

Ada 3 alasan kualitas mrpk sesuatu yg penting: 1. Reputasi perusahaan 2. Keandalan produk 3. Keterlibatan global Ada 4 kategori biaya kualitas (cost of quality ): 1. Prevention cost Biaya yg terkait dg pengurangan komponen/jasa yg rusak (ex: pelatihan, program peningkatan kualitas) 2. Appraisal cost Biaya yg terkait dg proses evaluasi produk, proses, komponen & jasa, ex: biaya percobaan, laboratorium, pengujian. 3. Internal failure Biaya yg diakibatkan proses produksi yg sebabkan kerusakan sblm dikirim ke konsumen, ex: rework, scrap, downtime. 4. External failure Biaya yg tjd setelah pengiriman produk ke konsumen, ex: retur, biaya sosial. 11

B. ISO (INTERNATIONAL STANDARD ORGANIZATION) Perusahaan yg telah go internasional, lazimnya sudah memahami bhw produk yg dihasilkan harus memenuhi standar kualitas internasional. shg dikenal standar kualitas tunggal (Single Quality Standard) mulai diterapkan 1987 oleh ISO (91 negara) dg publikasikan a series of quality standard. 1. ISO 9000 yg memfokuskan standar kualitas pd prosedur manajemen, kepemimpinan, dokumentasi scr rinci, instruksi kerja & pelaporan. 2. ISO 9001 : terdiri 2. 000 komponen untuk melihat kualitas. 3. ISO 14000 yg memasukkan unsur standar manajemen lingkungan yg berisi 5 elemen dasar yaitu: a. Manajemen lingkungan c. Evaluasi kinerja e. Penaksiran b. Auditing d. Pelabelan siklus hidup 12

B. ISO (INTERNATIONAL STANDARD ORGANIZATION) Perusahaan yg telah go internasional, lazimnya sudah memahami bhw produk yg dihasilkan harus memenuhi standar kualitas internasional. shg dikenal standar kualitas tunggal (Single Quality Standard) mulai diterapkan 1987 oleh ISO (91 negara) dg publikasikan a series of quality standard. 1. ISO 9000 yg memfokuskan standar kualitas pd prosedur manajemen, kepemimpinan, dokumentasi scr rinci, instruksi kerja & pelaporan. 2. ISO 9001 : terdiri 2. 000 komponen untuk melihat kualitas. 3. ISO 14000 yg memasukkan unsur standar manajemen lingkungan yg berisi 5 elemen dasar yaitu: a. Manajemen lingkungan c. Evaluasi kinerja e. Penaksiran b. Auditing d. Pelabelan siklus hidup 12

Keuntungan dr penggunaan standar kualitas: 1. Citra positif dr masy & kurangi eksploitasi pd pertgg jwban. 2. Pendekatan sistimatis yg bagus pd pencegahan thdp polusi melalui minimisasi dampak ekologi pd produk & aktifitas. 3. Memenuhi ketentuan yg berlaku & kesempatan memperoleh keunggulan bersaing. 4. Mengurangi kebutuhan audit yg bermacam 2 13

Keuntungan dr penggunaan standar kualitas: 1. Citra positif dr masy & kurangi eksploitasi pd pertgg jwban. 2. Pendekatan sistimatis yg bagus pd pencegahan thdp polusi melalui minimisasi dampak ekologi pd produk & aktifitas. 3. Memenuhi ketentuan yg berlaku & kesempatan memperoleh keunggulan bersaing. 4. Mengurangi kebutuhan audit yg bermacam 2 13

C. TQM (TOTAL QUALITY MANAGEMENT) • yaitu manajemen organisasi keseluruhan yang menjadikannya unggul dalam semua aspek produk barang dan jasa yang penting bagi konsumen. • TQM penting karena keputusan kualitas mempengaruhi setiap keputusan utama dalam manajemen operasional yang dibuat. • Adapun konsep ini sebetulnya mengacu pada 14 prinsip dari W. Edwards Deming yang kemudian dikembangkan menjadi 6 konsep program TQM yang efektif 14

C. TQM (TOTAL QUALITY MANAGEMENT) • yaitu manajemen organisasi keseluruhan yang menjadikannya unggul dalam semua aspek produk barang dan jasa yang penting bagi konsumen. • TQM penting karena keputusan kualitas mempengaruhi setiap keputusan utama dalam manajemen operasional yang dibuat. • Adapun konsep ini sebetulnya mengacu pada 14 prinsip dari W. Edwards Deming yang kemudian dikembangkan menjadi 6 konsep program TQM yang efektif 14

14 Poin Deming sbb: 1. Membuat tujuan yang konsisten 2. Memimpin dalam mempromosikan perubahan. 3. Membangun kualitas pada produk, menghentikan ketergantungan pada inspeksi untuk menangkap permasalahan. 4. Membangun hubungan jangka panjang berdasarkan kinerja bukan pada harga. 5. Meningkatkan produk, kualitas, dan jasa secara terus menerus. 6. Memulai pelatihan. 7. Menekankan kepemimpinan. 8. Membuang rasa takut. 9. Mendobrak batasan antar departemen. 10. Menghentikan pidato panjang lebar pada pekerja. 11. Mendukung, membantu, memperbaiki. 12. Mendobrak penghalang untuk bangga atas kinerja masing. 13. Mendidikan program pendidikan yang kuat dan perbaikan mandiri. 14. Menempatkan orang diperusahaan untuk bekerja pada suatu transformasi. 15

14 Poin Deming sbb: 1. Membuat tujuan yang konsisten 2. Memimpin dalam mempromosikan perubahan. 3. Membangun kualitas pada produk, menghentikan ketergantungan pada inspeksi untuk menangkap permasalahan. 4. Membangun hubungan jangka panjang berdasarkan kinerja bukan pada harga. 5. Meningkatkan produk, kualitas, dan jasa secara terus menerus. 6. Memulai pelatihan. 7. Menekankan kepemimpinan. 8. Membuang rasa takut. 9. Mendobrak batasan antar departemen. 10. Menghentikan pidato panjang lebar pada pekerja. 11. Mendukung, membantu, memperbaiki. 12. Mendobrak penghalang untuk bangga atas kinerja masing. 13. Mendidikan program pendidikan yang kuat dan perbaikan mandiri. 14. Menempatkan orang diperusahaan untuk bekerja pada suatu transformasi. 15

6 konsep program TQM yg efektif: 1. Perbaikan terus menerus, menggunakan model : a. PDCA (Plan Do Check Act): melakukan perbaikan terus menerus dg merencanakan, melakukan, memeriksa & melakukan tindakan. b. Six Sigma / Kaizen: menjelaskan proses dr suatu perbaikan yg tidak pernah berhenti dg penetapan pd pencapaian tujuan yg lebih tinggi. Konsep ini banyak diterapkan di Amerika & Jepang. c. Zero defect: proses produk tanpa cacat yg juga digunakan untuk menjelaskan usaha perbaikan yg terus menerus. Konsep ini banyak diterapkan di Amerika Serikat. 2. Pemberdayaan Karyawan Memperluas pekerjaan karyawan shg tgg jwb & kewenangan tambahan dipindahkan sedapat mungkin pd tk terendah dlm organisasi. Teknik yg digunakan: Bangun jaringan komunikasi yg melibatkan karyawan. Bentuk penyelia yg terbuka & mendukung. Pindahkan tgg jwb dari manajer & staf pd karyawan di bag operasi. Bangun organisasi yg memiliki moral tinggi. Ciptakan struktur organisasi formal sbg tim & lingkaran kualitas 16

6 konsep program TQM yg efektif: 1. Perbaikan terus menerus, menggunakan model : a. PDCA (Plan Do Check Act): melakukan perbaikan terus menerus dg merencanakan, melakukan, memeriksa & melakukan tindakan. b. Six Sigma / Kaizen: menjelaskan proses dr suatu perbaikan yg tidak pernah berhenti dg penetapan pd pencapaian tujuan yg lebih tinggi. Konsep ini banyak diterapkan di Amerika & Jepang. c. Zero defect: proses produk tanpa cacat yg juga digunakan untuk menjelaskan usaha perbaikan yg terus menerus. Konsep ini banyak diterapkan di Amerika Serikat. 2. Pemberdayaan Karyawan Memperluas pekerjaan karyawan shg tgg jwb & kewenangan tambahan dipindahkan sedapat mungkin pd tk terendah dlm organisasi. Teknik yg digunakan: Bangun jaringan komunikasi yg melibatkan karyawan. Bentuk penyelia yg terbuka & mendukung. Pindahkan tgg jwb dari manajer & staf pd karyawan di bag operasi. Bangun organisasi yg memiliki moral tinggi. Ciptakan struktur organisasi formal sbg tim & lingkaran kualitas 16

3. Benchmarking Yaitu pemilihan standar kinerja yang mewakili kinerja terbaik sebuah proses atau aktifitas. 4. Just in Time (JIT). JIT berkaitan dengan 3 hal yaitu: a. JIT memangkas biaya kualitas b. JIT meningkatkan kualitas c. Kualitas yang lebih baik berarti persediaan yang lebih sedikit, serta system JIT yang lebih baik dan mudah digunakan. 5. Konsep Taguchi Dalam konsep ini disediakan 3 hal yang bertujuan memperbaiki kualitas produk dan proses yaitu: a. Ketangguhan kualitas (quality robustness) b. Fungsi kerugian kualitas (quality loss function - QLF) c. Kualitas berorientasi target (target oriented quality) 17

3. Benchmarking Yaitu pemilihan standar kinerja yang mewakili kinerja terbaik sebuah proses atau aktifitas. 4. Just in Time (JIT). JIT berkaitan dengan 3 hal yaitu: a. JIT memangkas biaya kualitas b. JIT meningkatkan kualitas c. Kualitas yang lebih baik berarti persediaan yang lebih sedikit, serta system JIT yang lebih baik dan mudah digunakan. 5. Konsep Taguchi Dalam konsep ini disediakan 3 hal yang bertujuan memperbaiki kualitas produk dan proses yaitu: a. Ketangguhan kualitas (quality robustness) b. Fungsi kerugian kualitas (quality loss function - QLF) c. Kualitas berorientasi target (target oriented quality) 17

6. ALAT 2 TQM 1. Lembar Pengecekan (Check Sheet): formulir yg didisain untuk catat data. 2. Diagram Sebar (Scatter Diagram): tunjukkan hub antar-dua perhitungan 3. Diagram Sebab Akibat (Cause & Effect Diagram)/diagram Ishikawa / diagram Tulang Ikan (Fish Bone Diagram): teknik skematis yg digunakan untuk menemukan lokasi yg mungkin pd permasalahan kualitas. 4. Diagram Pareto (Pareto Chart): diagram untuk identifikasi masalah yg sedikit tetapi kritis tertentu dibandingkan dg masalah yg banyak tetapi tidak penting. 5. Diagram Alir (Flow Chart): diagram balok yg scr grafis menerangkan sebuah proses/system. 6. Histogram: Menunjukkan cakupan nilai sebuah perhitungan & frekuensi dr setiap nilai yg terjadi. 7. Statistical Process Control (SPC): proses yg digunakan untuk m’awasi standar, m’buat pengukuran & m’ambil tindakan perbaikan selagi sebuah produk/jasa sedang diproduksi. 18

6. ALAT 2 TQM 1. Lembar Pengecekan (Check Sheet): formulir yg didisain untuk catat data. 2. Diagram Sebar (Scatter Diagram): tunjukkan hub antar-dua perhitungan 3. Diagram Sebab Akibat (Cause & Effect Diagram)/diagram Ishikawa / diagram Tulang Ikan (Fish Bone Diagram): teknik skematis yg digunakan untuk menemukan lokasi yg mungkin pd permasalahan kualitas. 4. Diagram Pareto (Pareto Chart): diagram untuk identifikasi masalah yg sedikit tetapi kritis tertentu dibandingkan dg masalah yg banyak tetapi tidak penting. 5. Diagram Alir (Flow Chart): diagram balok yg scr grafis menerangkan sebuah proses/system. 6. Histogram: Menunjukkan cakupan nilai sebuah perhitungan & frekuensi dr setiap nilai yg terjadi. 7. Statistical Process Control (SPC): proses yg digunakan untuk m’awasi standar, m’buat pengukuran & m’ambil tindakan perbaikan selagi sebuah produk/jasa sedang diproduksi. 18

D. PENGAWASAN (INSPEKSI) 2 masalah dasar yg berkaitan dg inspeksi : Kapan & Dimana inspeksi dilakukan, biasanya terjadi pd salah satu titik berikut : 1. Pd pabrik supplier saat sdg produksi 2. Di tempat penerimaan produk dr supplier 3. Sebelum dilakukan proses yg mahal & tdk dapat dirubah. 4. Selama tahap proses produksi. 5. Saat proses akhir / selesai. 6. Sebelum produk diantar 7. Pada titik kontak konsumen. o Inspeksi terbaik selalu dilakukan pd sumbernya shg dikenal Inspeksi Sumber: pengendalian / pengawasan pd titik produksi / pd pembelian pada sumbernya. o Adapun alat sederhana yg sering digunakan untuk melakukan inspeksi adl Poka Yoke yaitu “ bebas dari kesalahan” berarti teknik yg dapat memastikan produksi sebuah produk yg baik setiap saat. 19

D. PENGAWASAN (INSPEKSI) 2 masalah dasar yg berkaitan dg inspeksi : Kapan & Dimana inspeksi dilakukan, biasanya terjadi pd salah satu titik berikut : 1. Pd pabrik supplier saat sdg produksi 2. Di tempat penerimaan produk dr supplier 3. Sebelum dilakukan proses yg mahal & tdk dapat dirubah. 4. Selama tahap proses produksi. 5. Saat proses akhir / selesai. 6. Sebelum produk diantar 7. Pada titik kontak konsumen. o Inspeksi terbaik selalu dilakukan pd sumbernya shg dikenal Inspeksi Sumber: pengendalian / pengawasan pd titik produksi / pd pembelian pada sumbernya. o Adapun alat sederhana yg sering digunakan untuk melakukan inspeksi adl Poka Yoke yaitu “ bebas dari kesalahan” berarti teknik yg dapat memastikan produksi sebuah produk yg baik setiap saat. 19