Деасфальтизация гудрона пропаном 36/3 № 4

Презентация-1 - переделанная.ppt

- Количество слайдов: 38

Деасфальтизация гудрона пропаном 36/3 № 4

Деасфальтизация гудрона пропаном 36/3 № 4

Разделы: 1. Общая характеристика производственного объекта 2. Описание производственного процесса 3. Описание технологической схемы производства 4. Вспомогательные системы 5. Отходы, образующиеся при производстве продукции, сточные воды и выбросы в атмосферу 6. Приложения

Разделы: 1. Общая характеристика производственного объекта 2. Описание производственного процесса 3. Описание технологической схемы производства 4. Вспомогательные системы 5. Отходы, образующиеся при производстве продукции, сточные воды и выбросы в атмосферу 6. Приложения

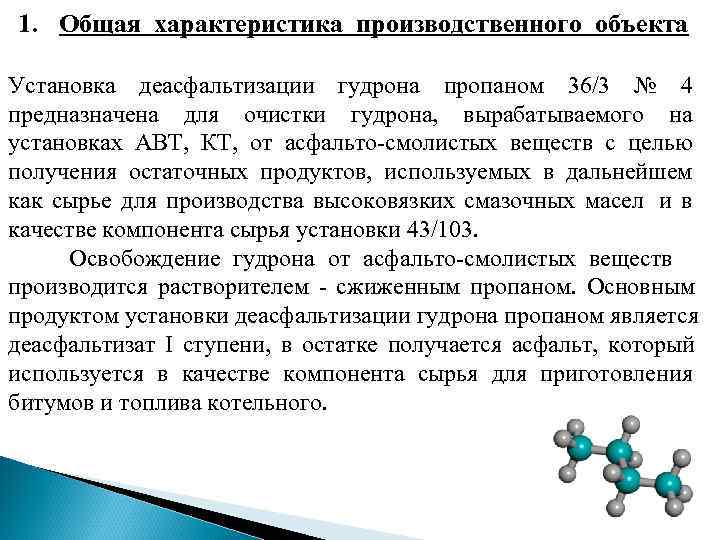

1. Общая характеристика производственного объекта Установка деасфальтизации гудрона пропаном 36/3 № 4 предназначена для очистки гудрона, вырабатываемого на установках АВТ, КТ, от асфальто-смолистых веществ с целью получения остаточных продуктов, используемых в дальнейшем как сырье для производства высоковязких смазочных масел и в качестве компонента сырья установки 43/103. Освобождение гудрона от асфальто-смолистых веществ производится растворителем - сжиженным пропаном. Основным продуктом установки деасфальтизации гудрона пропаном является деасфальтизат I ступени, в остатке получается асфальт, который используется в качестве компонента сырья для приготовления битумов и топлива котельного.

1. Общая характеристика производственного объекта Установка деасфальтизации гудрона пропаном 36/3 № 4 предназначена для очистки гудрона, вырабатываемого на установках АВТ, КТ, от асфальто-смолистых веществ с целью получения остаточных продуктов, используемых в дальнейшем как сырье для производства высоковязких смазочных масел и в качестве компонента сырья установки 43/103. Освобождение гудрона от асфальто-смолистых веществ производится растворителем - сжиженным пропаном. Основным продуктом установки деасфальтизации гудрона пропаном является деасфальтизат I ступени, в остатке получается асфальт, который используется в качестве компонента сырья для приготовления битумов и топлива котельного.

Год ввода в действие установки 36/3 № 4 - 1962. Проектная организация - Гипронефтезавод. Проектная производительность по сырью – 384 т/сут. Установка состоит из следующих отделений: 1. Отделение сырьевой насосной 2. Отделение экстракции. 3. Отделение регенерации пропана из деасфальтизата. 4. Отделение регенерации пропана из раствора асфальта. 5. Компрессорное отделение. 5. Топливное кольцо. Процесс деасфальтизации прост в аппаратурном оформлении, основан на принципе экстракции, не связан с химическими превращениями веществ и применением катализаторов.

Год ввода в действие установки 36/3 № 4 - 1962. Проектная организация - Гипронефтезавод. Проектная производительность по сырью – 384 т/сут. Установка состоит из следующих отделений: 1. Отделение сырьевой насосной 2. Отделение экстракции. 3. Отделение регенерации пропана из деасфальтизата. 4. Отделение регенерации пропана из раствора асфальта. 5. Компрессорное отделение. 5. Топливное кольцо. Процесс деасфальтизации прост в аппаратурном оформлении, основан на принципе экстракции, не связан с химическими превращениями веществ и применением катализаторов.

1. 1. Принципиальная схема ОЗСМ

1. 1. Принципиальная схема ОЗСМ

2. Описание технологического процесса и технологической схемы производства 2. 1 Описание технологического процесса Сущность процесса деасфальтизации остатков переработки нефти заключается в том, что пропан при определенных температурах, давлении, соотношении растворитель: сырье способен растворять в себе масляные компоненты, образуя 2 -х фазную систему: раствор деасфальтизата и раствор асфальта. Процесс деасфальтизации остатков переработки нефти жидким пропаном зависит от факторов: - качество сырья; - чистота пропана; - давление; - температура экстракции, температурный градиент экстракции; - соотношение растворитель-сырье;

2. Описание технологического процесса и технологической схемы производства 2. 1 Описание технологического процесса Сущность процесса деасфальтизации остатков переработки нефти заключается в том, что пропан при определенных температурах, давлении, соотношении растворитель: сырье способен растворять в себе масляные компоненты, образуя 2 -х фазную систему: раствор деасфальтизата и раствор асфальта. Процесс деасфальтизации остатков переработки нефти жидким пропаном зависит от факторов: - качество сырья; - чистота пропана; - давление; - температура экстракции, температурный градиент экстракции; - соотношение растворитель-сырье;

2. 1. 1. Качество сырья. Остаточное сырье широкого фракционного состава содержит низкомолекулярные компоненты, которые в области температур, близких к критической, более растворимы в пропане, чем высокомолекулярные фракции. Растворяясь в пропане, низкомолекулярные фракции действуют как промежуточный растворитель, повышая, благодаря наличию в молекулах длинных парафиновых цепей, дисперсионные силы молекул пропана, а следовательно, и его растворяющую способность по отношению к высокомолекулярным углеводородам и смолам. Это приводит к снижению глубины деасфальтизации, ухудшению селективности процесса и, как следствие, к повышению коксуемости и снижению вязкости деасфальтизата при одновременном увеличении его выхода.

2. 1. 1. Качество сырья. Остаточное сырье широкого фракционного состава содержит низкомолекулярные компоненты, которые в области температур, близких к критической, более растворимы в пропане, чем высокомолекулярные фракции. Растворяясь в пропане, низкомолекулярные фракции действуют как промежуточный растворитель, повышая, благодаря наличию в молекулах длинных парафиновых цепей, дисперсионные силы молекул пропана, а следовательно, и его растворяющую способность по отношению к высокомолекулярным углеводородам и смолам. Это приводит к снижению глубины деасфальтизации, ухудшению селективности процесса и, как следствие, к повышению коксуемости и снижению вязкости деасфальтизата при одновременном увеличении его выхода.

2. 1. 2. Чистота пропана. Обычно при деасфальтизации нефтяных остатков применяют пропан чистотой не менее 95 %. При использовании пропана с повышенным содержанием этана, обладающего меньшими дисперсионными свойствами, роль дисперсионных сил пропана снижается. Это приводит к относительному увеличению межмолекулярного взаимодействия смол и углеводородов, в результате чего выход деасфальтизата снижается. Кроме того, присутствие этана в количествах, превышающих установленные нормы, повышает давление в аппаратах установки и снижает коэффициенты теплопередачи в теплообменной аппаратуре.

2. 1. 2. Чистота пропана. Обычно при деасфальтизации нефтяных остатков применяют пропан чистотой не менее 95 %. При использовании пропана с повышенным содержанием этана, обладающего меньшими дисперсионными свойствами, роль дисперсионных сил пропана снижается. Это приводит к относительному увеличению межмолекулярного взаимодействия смол и углеводородов, в результате чего выход деасфальтизата снижается. Кроме того, присутствие этана в количествах, превышающих установленные нормы, повышает давление в аппаратах установки и снижает коэффициенты теплопередачи в теплообменной аппаратуре.

2. 1. 3. Давление. Приближение температуры к критической вызывает резкое понижение плотности растворителя и относительное ослабление прочностей связей между молекулами растворителя и растворенных в нем углеводородов, в результате чего последние выделяются из раствора. Зависимость между плотностью и молекулярным весом, выделяющихся из раствора фракций масла, и плотностью пропана при давлениях, соответствующих упругости его паров, при данной температуре прямолинейна. Следовательно, процесс экстракции необходимо вести при давлении, превышающем давление паров пропана при данной температуре.

2. 1. 3. Давление. Приближение температуры к критической вызывает резкое понижение плотности растворителя и относительное ослабление прочностей связей между молекулами растворителя и растворенных в нем углеводородов, в результате чего последние выделяются из раствора. Зависимость между плотностью и молекулярным весом, выделяющихся из раствора фракций масла, и плотностью пропана при давлениях, соответствующих упругости его паров, при данной температуре прямолинейна. Следовательно, процесс экстракции необходимо вести при давлении, превышающем давление паров пропана при данной температуре.

2. 1. 4. Температура экстракции, температурный градиент экстракции. Температурный градиент экстракции - разность между температурой верха и температурой низа экстракционной колонны. Практически определён оптимальный температурный градиент, он находится в пределах (15… 20) 0 С. Увеличение температурного градиента больше 25 0 С нарушает работу экстракционной колонны, снижает производительность установки. Уменьшение температурного градиента препятствует полному растворению желательных компонентов в пропане, снижает вязкость деасфальтазата, уменьшает его выход.

2. 1. 4. Температура экстракции, температурный градиент экстракции. Температурный градиент экстракции - разность между температурой верха и температурой низа экстракционной колонны. Практически определён оптимальный температурный градиент, он находится в пределах (15… 20) 0 С. Увеличение температурного градиента больше 25 0 С нарушает работу экстракционной колонны, снижает производительность установки. Уменьшение температурного градиента препятствует полному растворению желательных компонентов в пропане, снижает вязкость деасфальтазата, уменьшает его выход.

2. 1. 5. Кратность пропана к сырью. При малой кратности пропан только насыщает сырье. Повышение количества растворителя ведет к появлению второй фазы, содержащей насыщенный раствор, выделяющихся углеводородов в растворителе. Так при 70 0 С и кратности пропан - сырье, равной 2: 1, в верхней фазе концентрация углеводородов оказывается высокой. Это происходит потому, что растворимые в данном количестве пропана углеводороды в свою очередь способствуют переходу в раствор других углеводородов и смол, которые в чистом виде, даже при пониженной температуре, растворялись бы мало.

2. 1. 5. Кратность пропана к сырью. При малой кратности пропан только насыщает сырье. Повышение количества растворителя ведет к появлению второй фазы, содержащей насыщенный раствор, выделяющихся углеводородов в растворителе. Так при 70 0 С и кратности пропан - сырье, равной 2: 1, в верхней фазе концентрация углеводородов оказывается высокой. Это происходит потому, что растворимые в данном количестве пропана углеводороды в свою очередь способствуют переходу в раствор других углеводородов и смол, которые в чистом виде, даже при пониженной температуре, растворялись бы мало.

3. Описание технологической схемы производства 3. 1 Описание схемы приёма гудрона в сырьевую насосную и снабжение гудроном установок деасфальтизации Гудрон с производств первичной и глубокой переработки нефти поступает в резервуары № 557 560. При наполнении одного из резервуаров, направление гудрона производится в следующий резервуар. Температура гудрона, поступающего в резервуары, контролируется прибором поз. TI-10. Температура гудрона в резервуарах № 557, 558, 559, 560 контролируется приборами поз. TI-557, TI-558, TI-559, TI-560. Температура гудрона в резервуарах не должна превышать 130 0 С. Уровень гудрона в резервуарах № 557, 558, 559, 560 контролируется уровнемерами поз. LA-557, LA-558, LA-559, LA-560. При повышении уровня гудрона в резервуарах до 7, 5 метров срабатывает сигнализация в операторной сырьевой насосной. После наполнения одного из резервуаров, гудрон насосами Н-1, Н-2, Н -3, Н-4, Н-5, Н-6 подаётся в линию гудрона на установки 36/1 № 1, 36/1 № 3, 36/3 № 4 на приём сырьевых насосов.

3. Описание технологической схемы производства 3. 1 Описание схемы приёма гудрона в сырьевую насосную и снабжение гудроном установок деасфальтизации Гудрон с производств первичной и глубокой переработки нефти поступает в резервуары № 557 560. При наполнении одного из резервуаров, направление гудрона производится в следующий резервуар. Температура гудрона, поступающего в резервуары, контролируется прибором поз. TI-10. Температура гудрона в резервуарах № 557, 558, 559, 560 контролируется приборами поз. TI-557, TI-558, TI-559, TI-560. Температура гудрона в резервуарах не должна превышать 130 0 С. Уровень гудрона в резервуарах № 557, 558, 559, 560 контролируется уровнемерами поз. LA-557, LA-558, LA-559, LA-560. При повышении уровня гудрона в резервуарах до 7, 5 метров срабатывает сигнализация в операторной сырьевой насосной. После наполнения одного из резервуаров, гудрон насосами Н-1, Н-2, Н -3, Н-4, Н-5, Н-6 подаётся в линию гудрона на установки 36/1 № 1, 36/1 № 3, 36/3 № 4 на приём сырьевых насосов.

3. 2 Описание схемы прокачки линии масляных остатков в 5 парк Легкий газойль закачивается из товарного производства в резервуары № 561, 562. Легкий газойль из резервуара № 561(562) поступает на приём насоса Н-6 (Н-4, Н-5) и откачивается по линии закачки экстракта в резервуары сырьевой насосной на экстрактный узел, расположенный на планшете установки 37/1 № 4. Далее от экстрактного узла легкий газойль по линии экстракта в 5 парк поступает на 8 узел, расположенный на пересечении дорог 4 и 15. От 8 узла легкий газойль попадает в верхнюю или нижнюю линии откачки и откачивается по одной из линий, которую необходимо прокачать в 5 парк. Уровень газойля в резервуарах № 561, 562 контролируется уровнемерами поз. LA -561, LA-562, температура контролируется приборами поз. ТI-561, ТI-562. При повышении уровня газойля в резервуарах до 7, 5 метров срабатывает сигнализация в операторной сырьевой насосной.

3. 2 Описание схемы прокачки линии масляных остатков в 5 парк Легкий газойль закачивается из товарного производства в резервуары № 561, 562. Легкий газойль из резервуара № 561(562) поступает на приём насоса Н-6 (Н-4, Н-5) и откачивается по линии закачки экстракта в резервуары сырьевой насосной на экстрактный узел, расположенный на планшете установки 37/1 № 4. Далее от экстрактного узла легкий газойль по линии экстракта в 5 парк поступает на 8 узел, расположенный на пересечении дорог 4 и 15. От 8 узла легкий газойль попадает в верхнюю или нижнюю линии откачки и откачивается по одной из линий, которую необходимо прокачать в 5 парк. Уровень газойля в резервуарах № 561, 562 контролируется уровнемерами поз. LA -561, LA-562, температура контролируется приборами поз. ТI-561, ТI-562. При повышении уровня газойля в резервуарах до 7, 5 метров срабатывает сигнализация в операторной сырьевой насосной.

3. 3 Описание схемы прокачки линии масляных остатков на установки 43 -103 и 21/10 -3 М Легкий газойль из резервуара № 561(562) поступает на приём насоса Н-6 (Н-4, Н-5) и откачивается по линии закачки экстракта в резервуары сырьевой насосной на экстрактный узел, расположенный на планшете установки 37/1 № 4. Далее от экстрактного узла легкий газойль направляют в линию откачки масляных остатков на установку 43 -103 или в линию откачки на установку 21/10 -3 М.

3. 3 Описание схемы прокачки линии масляных остатков на установки 43 -103 и 21/10 -3 М Легкий газойль из резервуара № 561(562) поступает на приём насоса Н-6 (Н-4, Н-5) и откачивается по линии закачки экстракта в резервуары сырьевой насосной на экстрактный узел, расположенный на планшете установки 37/1 № 4. Далее от экстрактного узла легкий газойль направляют в линию откачки масляных остатков на установку 43 -103 или в линию откачки на установку 21/10 -3 М.

3. 4 Описание схемы прокачки линии гудрона на установки деасфальтизации Прокачка гудроновых линий на установки 36/1 № 1, 36/1 № 3, 36/3 № 4 производится легким газойлем (жидким топливом). В сырьевой насосной собирается схема прокачки: нитка № 2, 3 на резервуаре № 561(562) линия прокачки насосов приемный коллектор Н-4 (Н-5, Н-6) выкидной коллектор Н-4 (Н-5, Н-6) гудроновое кольцо линия 122 на установке линия асфальта с установки.

3. 4 Описание схемы прокачки линии гудрона на установки деасфальтизации Прокачка гудроновых линий на установки 36/1 № 1, 36/1 № 3, 36/3 № 4 производится легким газойлем (жидким топливом). В сырьевой насосной собирается схема прокачки: нитка № 2, 3 на резервуаре № 561(562) линия прокачки насосов приемный коллектор Н-4 (Н-5, Н-6) выкидной коллектор Н-4 (Н-5, Н-6) гудроновое кольцо линия 122 на установке линия асфальта с установки.

3. 5 Описание схемы прокачки линии гудрона с производств первичной и глубокой переработки нефти в парк сырьевой насосной Легкий газойль из резервуара № 561(562) поступает на приём насоса Н-5 и откачивается по линии прокачки в линию приёма гудрона с производств первичной и глубокой переработки нефти в резервуары сырьевой насосной. Задвижка на линии гудрона в резервуары должна быть закрыта.

3. 5 Описание схемы прокачки линии гудрона с производств первичной и глубокой переработки нефти в парк сырьевой насосной Легкий газойль из резервуара № 561(562) поступает на приём насоса Н-5 и откачивается по линии прокачки в линию приёма гудрона с производств первичной и глубокой переработки нефти в резервуары сырьевой насосной. Задвижка на линии гудрона в резервуары должна быть закрыта.

3. 6 Отделение экстракции Установка работает по одноступенчатой схеме экстракции. Сырье (гудрон) на установку подается из сырьевой насосной и поступает на прием сырьевых насосов Н-2, Н-2 а, Н-7 или непосредственно в экстракционную колонну К-1. Температура гудрона на установку (не выше 130 0 С) контролируется прибором TIA-177, при понижении температуры гудрона до 80 0 С срабатывает сигнализация. Температурный режим в колонне К-1 устанавливается в зависимости от требуемого качества деасфальтизата. С верха колонны К-1 раствор деасфальтизата поступает в систему регенерации пропана, состоящую из испарителей Э-1, Э-1 а, Э-1 б, Э-2 б, отбойника К-6 и отпарной колонны К-2. Расход раствора деасфальтизата из К-1 контролируется прибором поз. FI-42.

3. 6 Отделение экстракции Установка работает по одноступенчатой схеме экстракции. Сырье (гудрон) на установку подается из сырьевой насосной и поступает на прием сырьевых насосов Н-2, Н-2 а, Н-7 или непосредственно в экстракционную колонну К-1. Температура гудрона на установку (не выше 130 0 С) контролируется прибором TIA-177, при понижении температуры гудрона до 80 0 С срабатывает сигнализация. Температурный режим в колонне К-1 устанавливается в зависимости от требуемого качества деасфальтизата. С верха колонны К-1 раствор деасфальтизата поступает в систему регенерации пропана, состоящую из испарителей Э-1, Э-1 а, Э-1 б, Э-2 б, отбойника К-6 и отпарной колонны К-2. Расход раствора деасфальтизата из К-1 контролируется прибором поз. FI-42.

3. 7 Отделение регенерации пропана из раствора деасфальтизата Регенерация пропана из раствора деасфальтизата осуществляется по схеме: К-1 Э-1 а Э-1 б Э-2 б К-2. Деасфальтизат с низа колонны К-2 откачивается насосом Н-4 (Н-4 а, Н-6) через теплообменник Т-6 в парк. Пары пропана из испарителей Э-1, Э-1 а, Э-1 б, Э-2 б поступают в каплеотбойник К-6, где отделяются увлеченные частицы деасфальтизата. Пары пропана из Э-1 б, Э-2 б и К-7 перед каплеотбойником К-6 проходят через подогреватель асфальта Т-1 а. При появлении уровня в К-6 деасфальтизат откачивается насосом Н-7 в К-1 или П-1. Пары пропана, освобожденные от капелек деасфальтизата, направляются из К-6 в систему конденсации и охлаждения пропана, проходят аппараты воздушного охлаждения АВЗ-1, 2, АВЗД-1, конденсаторы-холодильники Т-4, Т-4 а. Сконденсированный пропан из Т-4, Т-4 а поступает в одну из находящихся в работе пропановых емкостей Е-1, Е-1 а.

3. 7 Отделение регенерации пропана из раствора деасфальтизата Регенерация пропана из раствора деасфальтизата осуществляется по схеме: К-1 Э-1 а Э-1 б Э-2 б К-2. Деасфальтизат с низа колонны К-2 откачивается насосом Н-4 (Н-4 а, Н-6) через теплообменник Т-6 в парк. Пары пропана из испарителей Э-1, Э-1 а, Э-1 б, Э-2 б поступают в каплеотбойник К-6, где отделяются увлеченные частицы деасфальтизата. Пары пропана из Э-1 б, Э-2 б и К-7 перед каплеотбойником К-6 проходят через подогреватель асфальта Т-1 а. При появлении уровня в К-6 деасфальтизат откачивается насосом Н-7 в К-1 или П-1. Пары пропана, освобожденные от капелек деасфальтизата, направляются из К-6 в систему конденсации и охлаждения пропана, проходят аппараты воздушного охлаждения АВЗ-1, 2, АВЗД-1, конденсаторы-холодильники Т-4, Т-4 а. Сконденсированный пропан из Т-4, Т-4 а поступает в одну из находящихся в работе пропановых емкостей Е-1, Е-1 а.

3. 8 Отделение регенерации пропана из раствора асфальта Раствор асфальта с низа колонны К-1 в результате перепада давления непрерывно выводится через клапан регулятора уровня в теплообменник Т- 1 а, где нагревается за счёт охлаждения паров пропана из Э-1 б, Э-2 б, К-7, затем поступает в трубчатую печь П-1, где нагревается и поступает в испаритель К-7. Пары пропана из испарителей К-7, Э-1 б, Э-2 б через теплообменник Т-1 а поступают в отбойник К-6, где соединяются с парами пропана, идущими из Э-1, Э-1 а. Асфальт из К-7 вследствие перепада давления поступает в отпарную колонну К-3, где остатки пропана окончательно отпариваются паром. Асфальт с низа колонны К-3 поступает на прием насосов Н-5, Н-5 а и через холодильник Т-7 откачивается в парк насосной тит. 146 или на уст. 19/3, или уст. 21 -10/3 М.

3. 8 Отделение регенерации пропана из раствора асфальта Раствор асфальта с низа колонны К-1 в результате перепада давления непрерывно выводится через клапан регулятора уровня в теплообменник Т- 1 а, где нагревается за счёт охлаждения паров пропана из Э-1 б, Э-2 б, К-7, затем поступает в трубчатую печь П-1, где нагревается и поступает в испаритель К-7. Пары пропана из испарителей К-7, Э-1 б, Э-2 б через теплообменник Т-1 а поступают в отбойник К-6, где соединяются с парами пропана, идущими из Э-1, Э-1 а. Асфальт из К-7 вследствие перепада давления поступает в отпарную колонну К-3, где остатки пропана окончательно отпариваются паром. Асфальт с низа колонны К-3 поступает на прием насосов Н-5, Н-5 а и через холодильник Т-7 откачивается в парк насосной тит. 146 или на уст. 19/3, или уст. 21 -10/3 М.

3. 9 Компрессорное отделение Смесь паров пропана и водяного пара из отпарных колонн К-2, К-3 поступает на охлаждение и конденсацию в аппарат воздушного охлаждения АВГ-1, затем смесь паров пропана и воды поступает в Т-5. Охлажденный газообразный пропан из Т-5 поступает в рессивер Е-8, где за счет уменьшения скоростей происходит осаждение капелек воды. Из рессивера Е-8 пропан поступает на 1 ступень компрессора Н-1(Н-1 а), где сжимается до давления не более 0, 5 МПа (5, 0 кгс/см 2). Сжатый пропан поступает через промежуточные холодильники ПХ-1, ПХ -1 а в рессивер Е-15, откуда поступает на прием II ступени компрессора. Конденсат из Е-15 периодически дренируется в канализацию. Сжатый во второй ступени компрессора до давления до 2, 0 МПа (20 кгс/см 2 ) газообразный пропан поступает в линию паров пропана, идущих на охлаждение и конденсацию в К-6, АВЗ-1, АВЗ-2, АВЗД-1, Т-4 а.

3. 9 Компрессорное отделение Смесь паров пропана и водяного пара из отпарных колонн К-2, К-3 поступает на охлаждение и конденсацию в аппарат воздушного охлаждения АВГ-1, затем смесь паров пропана и воды поступает в Т-5. Охлажденный газообразный пропан из Т-5 поступает в рессивер Е-8, где за счет уменьшения скоростей происходит осаждение капелек воды. Из рессивера Е-8 пропан поступает на 1 ступень компрессора Н-1(Н-1 а), где сжимается до давления не более 0, 5 МПа (5, 0 кгс/см 2). Сжатый пропан поступает через промежуточные холодильники ПХ-1, ПХ -1 а в рессивер Е-15, откуда поступает на прием II ступени компрессора. Конденсат из Е-15 периодически дренируется в канализацию. Сжатый во второй ступени компрессора до давления до 2, 0 МПа (20 кгс/см 2 ) газообразный пропан поступает в линию паров пропана, идущих на охлаждение и конденсацию в К-6, АВЗ-1, АВЗ-2, АВЗД-1, Т-4 а.

4. Вспомогательные системы 4. 1 Система снабжения установки жидким топливом Для нагрева продукта в змеевике печи П-1, на установке выполнена топливная система, состоящая из топливной емкости Е-6, топливных насосов Н-9, Н-9 а, Н-6 и теплообменников для подогрева топлива Т-6, Т-6 а. Топливо (мазут) из топливного кольца объединения поступает в емкость Е-6 и насосами Н-6, Н-9 а через теплообменники Т-6, Т-6 а циркулирует по топливному кольцу установки. Подогрев топлива производится мятым паром, подаваемым в змеевик емкости Е-6 и теплообменник Т-6 а, а также в теплообменнике Т-6 деасфальтизатом, уходящим с установки. Для хранения низко застывающего нефтепродукта, используемого для прокачек гудроновой и асфальтовой линий с установки, а также для прокачек линий внутри установки имеются емкости Е-2, Е- 2 а, которые заполняются по мере их освобождения открытием задвижки на линии, подводящей топливо к этим бачкам или закачкой легкого газойля из парка сырьевой насосной. Закачку легкого газойля производят по схеме: 561(562) резервуар л. откачки Н-4 гудроновая линия л. 122 Н-6 линия 122 л. прокачки Е-2. На установке с емкостями Е-2, Е-2 а обвязаны приемы насосов Н-2, Н-2 а, Н-7, Н-6, Н-9 а, Н-5 а.

4. Вспомогательные системы 4. 1 Система снабжения установки жидким топливом Для нагрева продукта в змеевике печи П-1, на установке выполнена топливная система, состоящая из топливной емкости Е-6, топливных насосов Н-9, Н-9 а, Н-6 и теплообменников для подогрева топлива Т-6, Т-6 а. Топливо (мазут) из топливного кольца объединения поступает в емкость Е-6 и насосами Н-6, Н-9 а через теплообменники Т-6, Т-6 а циркулирует по топливному кольцу установки. Подогрев топлива производится мятым паром, подаваемым в змеевик емкости Е-6 и теплообменник Т-6 а, а также в теплообменнике Т-6 деасфальтизатом, уходящим с установки. Для хранения низко застывающего нефтепродукта, используемого для прокачек гудроновой и асфальтовой линий с установки, а также для прокачек линий внутри установки имеются емкости Е-2, Е- 2 а, которые заполняются по мере их освобождения открытием задвижки на линии, подводящей топливо к этим бачкам или закачкой легкого газойля из парка сырьевой насосной. Закачку легкого газойля производят по схеме: 561(562) резервуар л. откачки Н-4 гудроновая линия л. 122 Н-6 линия 122 л. прокачки Е-2. На установке с емкостями Е-2, Е-2 а обвязаны приемы насосов Н-2, Н-2 а, Н-7, Н-6, Н-9 а, Н-5 а.

4. 2 Система снабжения установки острым и мятым паром Острый пар на установку поступает из магистрали объединения. Острый пар поступает: -на паровые поршневые насосы; -в стриппинг-колонны для до отпарки пропана из деасфальтизата и асфальта; -к форсункам печей для распыления жидкого топлива (через пароперегреватель); -в систему паротушениянасосных, печи П -1; -для подогрева раствора деасфальтизата в эвапораторах и экстракционных колоннах; -на обогрев разделительных сосудов приборов КИП; -для подпитки обогрева резервуаров сырьевой насосной.

4. 2 Система снабжения установки острым и мятым паром Острый пар на установку поступает из магистрали объединения. Острый пар поступает: -на паровые поршневые насосы; -в стриппинг-колонны для до отпарки пропана из деасфальтизата и асфальта; -к форсункам печей для распыления жидкого топлива (через пароперегреватель); -в систему паротушениянасосных, печи П -1; -для подогрева раствора деасфальтизата в эвапораторах и экстракционных колоннах; -на обогрев разделительных сосудов приборов КИП; -для подпитки обогрева резервуаров сырьевой насосной.

Отработанный пар от насосов сбрасывается в линию мятого пара и используется для технических и хозяйственных нужд. При недостатке мятый пар подпитывается из магистрали мятого пара объединения. Мятый пар поступает: - в змеевики топливных емкостей; - в калориферы вентустановок; - в регистры на отопление помещений насосных и операторных; - для подогрева деасфальтизата в эвапораторах; - для подогрева топлива в Т-6 а, пропана в Т-2; - на обогрев разделительных сосудов приборов КИП.

Отработанный пар от насосов сбрасывается в линию мятого пара и используется для технических и хозяйственных нужд. При недостатке мятый пар подпитывается из магистрали мятого пара объединения. Мятый пар поступает: - в змеевики топливных емкостей; - в калориферы вентустановок; - в регистры на отопление помещений насосных и операторных; - для подогрева деасфальтизата в эвапораторах; - для подогрева топлива в Т-6 а, пропана в Т-2; - на обогрев разделительных сосудов приборов КИП.

Конденсат из аппаратов работающих на остром паре поступает в конденсатосборник Е-17, откуда через клапан регулятора LCА-84, установленный на линии выхода конденсата из Е-17, поступает в паросепаратор Е-9. Образовавшаяся паровая фаза в паросепараторе Е-9 направляется в линию мятого пара, а конденсат из паросепаратора совместно с конденсатом из аппаратов, работающих на мятом паре, поступает в конденсатосборник Е-18 и сбрасывается в конденсатную систему. Конденсат из аппаратов гудронового парка поступает в конденсатосборник Е-2 б, откуда через клапан регулятора LC -11, установленный на линии выхода конденсата из Е-2 б, поступает в заводскую магистраль.

Конденсат из аппаратов работающих на остром паре поступает в конденсатосборник Е-17, откуда через клапан регулятора LCА-84, установленный на линии выхода конденсата из Е-17, поступает в паросепаратор Е-9. Образовавшаяся паровая фаза в паросепараторе Е-9 направляется в линию мятого пара, а конденсат из паросепаратора совместно с конденсатом из аппаратов, работающих на мятом паре, поступает в конденсатосборник Е-18 и сбрасывается в конденсатную систему. Конденсат из аппаратов гудронового парка поступает в конденсатосборник Е-2 б, откуда через клапан регулятора LC -11, установленный на линии выхода конденсата из Е-2 б, поступает в заводскую магистраль.

4. 3 Система снабжения установки оборотной водой Оборотная вода на установку поступает из блока оборотной воды II системы. Из блока оборотной воды II системы вода поступает: - для охлаждения в холодильники и конденсаторы Т-4, Т-4 а, Т-7, Т-5; - для охлаждения торцевого уплотнения пропановых насосов Н-3, Н-3 а; - для охлаждения цилиндров компрессоров Н-1, Н-1 а; - для мытья полов в насосных, компрессорной. Горячая вода из Т-5, после мытья полов сбрасывается в промканализацию. Горячая вода после холодильников и конденсаторов, с охлаждения торцевых уплотнений насосов Н-3, Н-3 а, цилиндров компрессоров сбрасывается в сеть горячей воды. Для обеспечения микроклимата в производственных помещениях на установку поступает теплофикационная вода: -в калориферы вентустановок; -в регистры на отопление производственных помещений и операторной.

4. 3 Система снабжения установки оборотной водой Оборотная вода на установку поступает из блока оборотной воды II системы. Из блока оборотной воды II системы вода поступает: - для охлаждения в холодильники и конденсаторы Т-4, Т-4 а, Т-7, Т-5; - для охлаждения торцевого уплотнения пропановых насосов Н-3, Н-3 а; - для охлаждения цилиндров компрессоров Н-1, Н-1 а; - для мытья полов в насосных, компрессорной. Горячая вода из Т-5, после мытья полов сбрасывается в промканализацию. Горячая вода после холодильников и конденсаторов, с охлаждения торцевых уплотнений насосов Н-3, Н-3 а, цилиндров компрессоров сбрасывается в сеть горячей воды. Для обеспечения микроклимата в производственных помещениях на установку поступает теплофикационная вода: -в калориферы вентустановок; -в регистры на отопление производственных помещений и операторной.

4. 4 Система факельного хозяйства Для аварийного сброса пропана из аппаратов установки, при резком повышении давления, служит факельная линия. Сброс в нее осуществляется через контрольные пружинные предохранительные клапаны, установленные на аппаратах К-1, Э-1 а, Э-1 б, Э-2 б, К-6, К-7, Е-1 -х.

4. 4 Система факельного хозяйства Для аварийного сброса пропана из аппаратов установки, при резком повышении давления, служит факельная линия. Сброс в нее осуществляется через контрольные пружинные предохранительные клапаны, установленные на аппаратах К-1, Э-1 а, Э-1 б, Э-2 б, К-6, К-7, Е-1 -х.

4. 5 Система маслоснабжения торцевых уплотнений пропановых насосов На торцевые уплотнения пропанового насоса Н-3 подают масло насосы Н-13, Н-14 (Н-15, Н-16). Масло на насосы Н-13, Н- 14 (Н-15, Н-16) поступает из емкостей МБ-3 (МБ-3 а). Масло в емкости МБ-3, МБ-3 а закачивается насосами Н-17, Н-18. При повышении давления более 0, 8 МПа (8, 0 кгс/см 2 ) производится сброс пропана на факел через ППК установленного на бочке затворной жидкости БЗЖ-3, БЗЖ-3. 1. Пропановые насосы Н-3(Н-3 а) могут работать как на масляных, так и на торцевых уплотнениях типа СД-90.

4. 5 Система маслоснабжения торцевых уплотнений пропановых насосов На торцевые уплотнения пропанового насоса Н-3 подают масло насосы Н-13, Н-14 (Н-15, Н-16). Масло на насосы Н-13, Н- 14 (Н-15, Н-16) поступает из емкостей МБ-3 (МБ-3 а). Масло в емкости МБ-3, МБ-3 а закачивается насосами Н-17, Н-18. При повышении давления более 0, 8 МПа (8, 0 кгс/см 2 ) производится сброс пропана на факел через ППК установленного на бочке затворной жидкости БЗЖ-3, БЗЖ-3. 1. Пропановые насосы Н-3(Н-3 а) могут работать как на масляных, так и на торцевых уплотнениях типа СД-90.

4. 6 Система снабжения установки инертным газом Инертный газ на установку поступает из заводской магистрали в рессивер Е-11 установки 36/1 № 3. Из Е-11 инертный газ поступает: -для продувки компрессоров Н-1, Н-1 а, при подготовке их к ремонту; -для продувки пучков Т-4, Т-4 а от отложений ила. Для опрессовки аппаратов и трубопроводов после ремонта используется инертный газ высокого давления (до 4, 0 МПа (40, 0 кгс/см 2). Линия подведена к линии опрессовки и выкиду насоса Н-12.

4. 6 Система снабжения установки инертным газом Инертный газ на установку поступает из заводской магистрали в рессивер Е-11 установки 36/1 № 3. Из Е-11 инертный газ поступает: -для продувки компрессоров Н-1, Н-1 а, при подготовке их к ремонту; -для продувки пучков Т-4, Т-4 а от отложений ила. Для опрессовки аппаратов и трубопроводов после ремонта используется инертный газ высокого давления (до 4, 0 МПа (40, 0 кгс/см 2). Линия подведена к линии опрессовки и выкиду насоса Н-12.

4. 7 Система подготовки паровых поршневых насосов к ремонту Для пропарки гидравлической части паровых поршневых насосов Н-2, Н-2 а, Н-4 а, Н-5 а, Н-6, Н-7 смонтирована линия с выкида перечисленных насосов в Е-2.

4. 7 Система подготовки паровых поршневых насосов к ремонту Для пропарки гидравлической части паровых поршневых насосов Н-2, Н-2 а, Н-4 а, Н-5 а, Н-6, Н-7 смонтирована линия с выкида перечисленных насосов в Е-2.

4. 8 Система снабжения установки воздухом КИП Воздух КИП из магистрали объединения поступает в рессивер Е-10, где освобождается от примесей. Давление воздуха КИП регулируется прибором поз. PСA-29, регулирующий клапан установлен на линии подачи воздуха на установку. При понижении давления воздуха КИП до 0, 25 МПа (2, 5 кгс/см 2 ) или повышении до 0, 5 МПа (5, 0 кгс/см 2 ) срабатывает сигнализация. Из рессивера Е-10 через фильтры Ф-1, 2 воздух распределяется по всем приборам на установке. Расход воздуха КИП регистрируется прибором поз. FQI-48. Температура воздуха КИП контролируется прибором поз. TI-185.

4. 8 Система снабжения установки воздухом КИП Воздух КИП из магистрали объединения поступает в рессивер Е-10, где освобождается от примесей. Давление воздуха КИП регулируется прибором поз. PСA-29, регулирующий клапан установлен на линии подачи воздуха на установку. При понижении давления воздуха КИП до 0, 25 МПа (2, 5 кгс/см 2 ) или повышении до 0, 5 МПа (5, 0 кгс/см 2 ) срабатывает сигнализация. Из рессивера Е-10 через фильтры Ф-1, 2 воздух распределяется по всем приборам на установке. Расход воздуха КИП регистрируется прибором поз. FQI-48. Температура воздуха КИП контролируется прибором поз. TI-185.

5. Отходы, образующиеся при производстве продукции, сточные воды и выбросы в атмосферу 5. 1 Твердые и жидкие отходы производства Наименование отхода: - Неиспользуемые: нефтяной шлам при чистке аппаратов и емкостей - Используемые: масла индустриальные отработанные При остановке установки на капитальный ремонт, при подготовке к ремонту производят чистку аппаратов и емкостей от нефтяного шлама. Нефтяной шлам, извлеченный из аппаратов, собирают в специальные контейнеры и вывозят автотранспортом на городской полигон.

5. Отходы, образующиеся при производстве продукции, сточные воды и выбросы в атмосферу 5. 1 Твердые и жидкие отходы производства Наименование отхода: - Неиспользуемые: нефтяной шлам при чистке аппаратов и емкостей - Используемые: масла индустриальные отработанные При остановке установки на капитальный ремонт, при подготовке к ремонту производят чистку аппаратов и емкостей от нефтяного шлама. Нефтяной шлам, извлеченный из аппаратов, собирают в специальные контейнеры и вывозят автотранспортом на городской полигон.

5. 2 Сточные воды Наименование стока: - Промканализация (вода из Т-5, Е-8, Е-14, Е-1 а, мытья полов) - Оборотная горячая вода (с конденсаторов-холодильников Т- 4, Т-4 а, холодильника Т-7, охлаждения компрессоров Н-1, Н- 1 а, насосов Н-3, Н-3 а) Вода из конденсатора смешения Т-5, при дренировании из Е-8, Е-14, Е-1 а, от мытья полов в насосных и компрессорной направляется в промышленную канализацию. Горячая вода с конденсаторов-холодильников Т-4, Т-4 а, холодильника Т-7, с охлаждения компрессоров Н-1, Н-1 а и торцевых уплотнений насосов Н-3, Н-3 а сбрасывается в систему оборотной воды.

5. 2 Сточные воды Наименование стока: - Промканализация (вода из Т-5, Е-8, Е-14, Е-1 а, мытья полов) - Оборотная горячая вода (с конденсаторов-холодильников Т- 4, Т-4 а, холодильника Т-7, охлаждения компрессоров Н-1, Н- 1 а, насосов Н-3, Н-3 а) Вода из конденсатора смешения Т-5, при дренировании из Е-8, Е-14, Е-1 а, от мытья полов в насосных и компрессорной направляется в промышленную канализацию. Горячая вода с конденсаторов-холодильников Т-4, Т-4 а, холодильника Т-7, с охлаждения компрессоров Н-1, Н-1 а и торцевых уплотнений насосов Н-3, Н-3 а сбрасывается в систему оборотной воды.

5. 3 Выбросы в атмосферу Наименование выброса: - Дымовая труба печи П-1: серы диоксид, углерода оксид, азота диоксид, углеводороды С 1 -С 5, мазутная зола - Вентсистема насосной № 1: углеводороды С 1 -С 5, углеводороды С 6 -С 10 - Вентсистема насосной № 2: углеводороды С 1 -С 5, углеводороды С 6 -С 10 - Вентсистема компрессорной: углеводороды С 1 -С 5, углеводороды С 6 -С 10 - Воздушник топливной емкости Е-6: углеводороды С 1 -С 5, углеводороды С 6 -С 10 - Неорганизованные выбросы: углеводороды С 1 -С 5, углеводороды С 6 -С 10

5. 3 Выбросы в атмосферу Наименование выброса: - Дымовая труба печи П-1: серы диоксид, углерода оксид, азота диоксид, углеводороды С 1 -С 5, мазутная зола - Вентсистема насосной № 1: углеводороды С 1 -С 5, углеводороды С 6 -С 10 - Вентсистема насосной № 2: углеводороды С 1 -С 5, углеводороды С 6 -С 10 - Вентсистема компрессорной: углеводороды С 1 -С 5, углеводороды С 6 -С 10 - Воздушник топливной емкости Е-6: углеводороды С 1 -С 5, углеводороды С 6 -С 10 - Неорганизованные выбросы: углеводороды С 1 -С 5, углеводороды С 6 -С 10

5. 4 Нормы и требования, ограничивающие вредное воздействие процессов производства и выпускаемой продукции на окружающую среду Установка деасфальтизации гудрона пропаном имеет следующие выбросы вредных веществ в атмосферу: - организованные - неорганизованные К организованным выбросам относятся: дымовые газы из дымовой трубы нагревательной печи и выбросы вытяжных систем вентиляции. К неорганизованным выбросам относятся выбросы из воздушников аппаратов, выбросы через не плотности технологического оборудования и трубопроводов. Выбросы через не плотности оборудования определяются условно, процесс ведется в герметически закрытой системе. Основными вредными веществами, выбрасываемыми в атмосферу из источников, являются: углеводороды, оксиды азота, оксиды углерода, диоксиды серы.

5. 4 Нормы и требования, ограничивающие вредное воздействие процессов производства и выпускаемой продукции на окружающую среду Установка деасфальтизации гудрона пропаном имеет следующие выбросы вредных веществ в атмосферу: - организованные - неорганизованные К организованным выбросам относятся: дымовые газы из дымовой трубы нагревательной печи и выбросы вытяжных систем вентиляции. К неорганизованным выбросам относятся выбросы из воздушников аппаратов, выбросы через не плотности технологического оборудования и трубопроводов. Выбросы через не плотности оборудования определяются условно, процесс ведется в герметически закрытой системе. Основными вредными веществами, выбрасываемыми в атмосферу из источников, являются: углеводороды, оксиды азота, оксиды углерода, диоксиды серы.

Для снижения выбросов вредных веществ в окружающую среду предусматриваются следующие мероприятия: -смонтированы более надежные в работе пропановые насосы НСД 200 -700 вместо КВН 55 -180; -смонтированы сухие торцевые уплотнения Sealol-594| ECS на пропановом насосе Н-3 а; -смонтирован дополнительный подогреватель Т-1 а с целью снижения потребления топлива в печах и уменьшения выбросов вредных веществ с дымовыми газами; -установлены нержавеющие конденсаторы- холодильники Т-4, Т-4 а вместо латунных. Содержание нефтепродукта в сточных водах с установки не должно превышать 1000 мг/л

Для снижения выбросов вредных веществ в окружающую среду предусматриваются следующие мероприятия: -смонтированы более надежные в работе пропановые насосы НСД 200 -700 вместо КВН 55 -180; -смонтированы сухие торцевые уплотнения Sealol-594| ECS на пропановом насосе Н-3 а; -смонтирован дополнительный подогреватель Т-1 а с целью снижения потребления топлива в печах и уменьшения выбросов вредных веществ с дымовыми газами; -установлены нержавеющие конденсаторы- холодильники Т-4, Т-4 а вместо латунных. Содержание нефтепродукта в сточных водах с установки не должно превышать 1000 мг/л

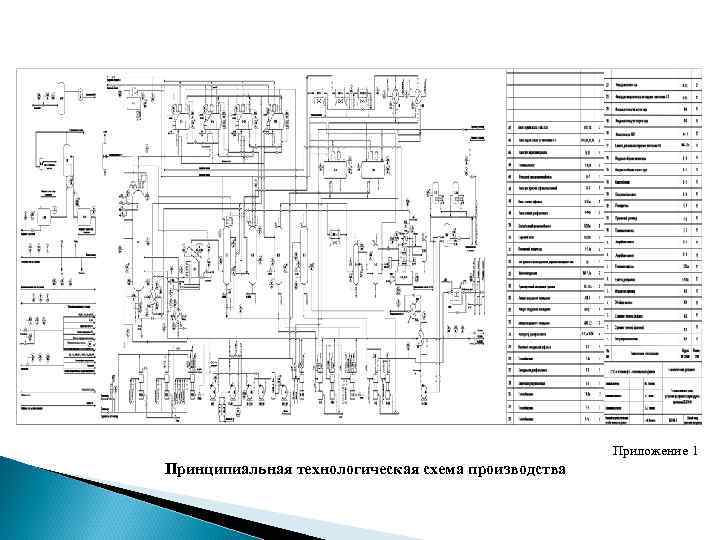

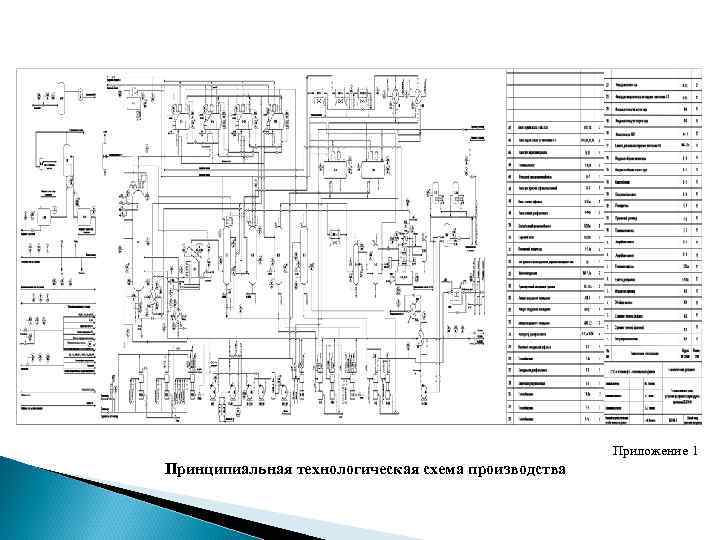

Приложение 1 Принципиальная технологическая схема производства

Приложение 1 Принципиальная технологическая схема производства

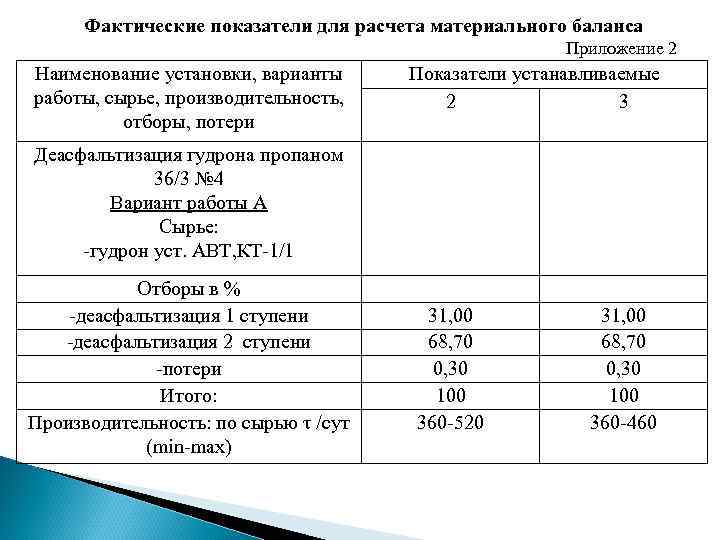

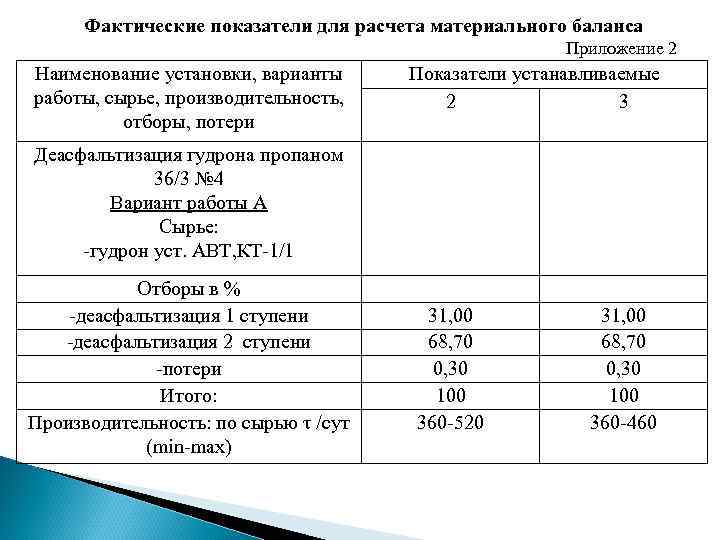

Фактические показатели для расчета материального баланса Приложение 2 Наименование установки, варианты Показатели устанавливаемые работы, сырье, производительность, 2 3 отборы, потери Деасфальтизация гудрона пропаном 36/3 № 4 Вариант работы А Сырье: -гудрон уст. АВТ, КТ-1/1 Отборы в % -деасфальтизация 1 ступени 31, 00 -деасфальтизация 2 ступени 68, 70 -потери 0, 30 Итого: 100 Производительность: по сырью τ /сут 360 -520 360 -460 (min-max)

Фактические показатели для расчета материального баланса Приложение 2 Наименование установки, варианты Показатели устанавливаемые работы, сырье, производительность, 2 3 отборы, потери Деасфальтизация гудрона пропаном 36/3 № 4 Вариант работы А Сырье: -гудрон уст. АВТ, КТ-1/1 Отборы в % -деасфальтизация 1 ступени 31, 00 -деасфальтизация 2 ступени 68, 70 -потери 0, 30 Итого: 100 Производительность: по сырью τ /сут 360 -520 360 -460 (min-max)

Приложение 3 Чертеж основного аппарата

Приложение 3 Чертеж основного аппарата