Lecture_10_2014.ppt

- Количество слайдов: 65

CОВРЕМЕННЫЕ ТЕНДЕНЦИИ РАЗВИТИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ 1 Инженерная химия каталитических процессов

CОВРЕМЕННЫЕ ТЕНДЕНЦИИ РАЗВИТИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ 1 Инженерная химия каталитических процессов

Chemical Reaction Engineering (Catalytic Reaction Engineering ) - в США исследования в этой области были начаты на рубеже 1940 -1950 -х годов. Интенсивное развитие они получили в конце 1950 -х - начале 1960 -х годов как за рубежом, так и в СССР. Этому способствовало: - развитие теории и экспериментальных исследований по кинетике каталитических реакций; - развитие представлений об основных физических процессах в химическом реакторе; - широкое распространение вычислительной техники. 2

Chemical Reaction Engineering (Catalytic Reaction Engineering ) - в США исследования в этой области были начаты на рубеже 1940 -1950 -х годов. Интенсивное развитие они получили в конце 1950 -х - начале 1960 -х годов как за рубежом, так и в СССР. Этому способствовало: - развитие теории и экспериментальных исследований по кинетике каталитических реакций; - развитие представлений об основных физических процессах в химическом реакторе; - широкое распространение вычислительной техники. 2

ЦЕНТРАЛЬНЫЙ КОМИТЕТ КПСС 3

ЦЕНТРАЛЬНЫЙ КОМИТЕТ КПСС 3

О создании Института катализа Сибирского отделения РАН 4

О создании Института катализа Сибирского отделения РАН 4

Основатели Института – Г. К. Боресков и М. Г. Слинько, 1963 г. Боресков Г. К. (1907 – 1984) – первый директор ИК Слинько М. Г. (1914 – 2008) – первый зам. директора ИК 5

Основатели Института – Г. К. Боресков и М. Г. Слинько, 1963 г. Боресков Г. К. (1907 – 1984) – первый директор ИК Слинько М. Г. (1914 – 2008) – первый зам. директора ИК 5

С зарубежными коллегами, 1974 г 6

С зарубежными коллегами, 1974 г 6

2004 г. (90 лет) 7

2004 г. (90 лет) 7

Cовременные тенденции в развитии каталитических процессов Современные научные основы инженерного катализа базируются на различных областях знаний, таких как: • химия, в т. ч. химическая кинетика и химическая термодинамика, • • • физика (тепло- и массоперенос, гидродинамика), математика, инженерные науки, материаловедение, экология, экономика. К. И. Замараев: “От исследований на молекулярном уровне – до промышленной реализации” 8

Cовременные тенденции в развитии каталитических процессов Современные научные основы инженерного катализа базируются на различных областях знаний, таких как: • химия, в т. ч. химическая кинетика и химическая термодинамика, • • • физика (тепло- и массоперенос, гидродинамика), математика, инженерные науки, материаловедение, экология, экономика. К. И. Замараев: “От исследований на молекулярном уровне – до промышленной реализации” 8

Интенсификация реакторов Традиционный подход Разработка катализатора Пилотные испытания Исследование процессов массо- и теплопереноса Оптимизация реактора Современные методы Теоретическая оптимизация реактора и катализатора Разработка катализатора Пилотные испытания 9

Интенсификация реакторов Традиционный подход Разработка катализатора Пилотные испытания Исследование процессов массо- и теплопереноса Оптимизация реактора Современные методы Теоретическая оптимизация реактора и катализатора Разработка катализатора Пилотные испытания 9

Cовременные тенденции в развитии каталитических процессов Основные цели: Ø увеличение производительности ( не ниже, чем 0. 1 тпродукта/ ткат-ра час) Ø снижение себестоимости Ø разработка компактных систем Ø модернизация существующих производств Ø разработка новых ресурсо- и энергосберегающих, безотходных, экологически чистых технологий Химико-технологическая схема: Ø подготовка сырья Ø основной каталитический процесс Ø выделение и очистка продуктов Ø обезвреживание отходов и их переработка в ценные химические продукты 10

Cовременные тенденции в развитии каталитических процессов Основные цели: Ø увеличение производительности ( не ниже, чем 0. 1 тпродукта/ ткат-ра час) Ø снижение себестоимости Ø разработка компактных систем Ø модернизация существующих производств Ø разработка новых ресурсо- и энергосберегающих, безотходных, экологически чистых технологий Химико-технологическая схема: Ø подготовка сырья Ø основной каталитический процесс Ø выделение и очистка продуктов Ø обезвреживание отходов и их переработка в ценные химические продукты 10

Основные направления Ø Поиск новых видов сырья для производства существующих продуктов (в т. ч. вторичных сырьевых ресурсов и отходов производства) Ø Поиск новых способов переработки сырья и побочных продуктов, обеспечивающих полное использование сырьевых ресурсов – развитие безотходных технологий Ø Разработка новых способов производства (новые катализаторы и процессы, альтернативные технологии) Ø Развитие научных основ инженерного катализа – изучение кинетики, физических процессов, динамики на основе численных и экспериментальных исследований Ø Сокращение потребления топливно-энергетических ресурсов и использование альтернативных источников энергии Ø Повышение производительности и снижение себестоимости 11

Основные направления Ø Поиск новых видов сырья для производства существующих продуктов (в т. ч. вторичных сырьевых ресурсов и отходов производства) Ø Поиск новых способов переработки сырья и побочных продуктов, обеспечивающих полное использование сырьевых ресурсов – развитие безотходных технологий Ø Разработка новых способов производства (новые катализаторы и процессы, альтернативные технологии) Ø Развитие научных основ инженерного катализа – изучение кинетики, физических процессов, динамики на основе численных и экспериментальных исследований Ø Сокращение потребления топливно-энергетических ресурсов и использование альтернативных источников энергии Ø Повышение производительности и снижение себестоимости 11

Подготовка сырья Ø Исходное сырье - Новые виды исходного сырья - Использование вторичных сырьевых ресурсов и отходов производства Ø Каталитические процессы и реакторы - Разработка новых способов получения и переработки сырья - Использование новых и модернизация существующих конструкций каталитических реакторов Основные виды исходного сырья, используемого в настоящее время в многотоннажных химических производствах: - продукты нефтехимии - продукты пиролиза - воздух (кислород, азот) - природный газ (метан) - т. д. 12

Подготовка сырья Ø Исходное сырье - Новые виды исходного сырья - Использование вторичных сырьевых ресурсов и отходов производства Ø Каталитические процессы и реакторы - Разработка новых способов получения и переработки сырья - Использование новых и модернизация существующих конструкций каталитических реакторов Основные виды исходного сырья, используемого в настоящее время в многотоннажных химических производствах: - продукты нефтехимии - продукты пиролиза - воздух (кислород, азот) - природный газ (метан) - т. д. 12

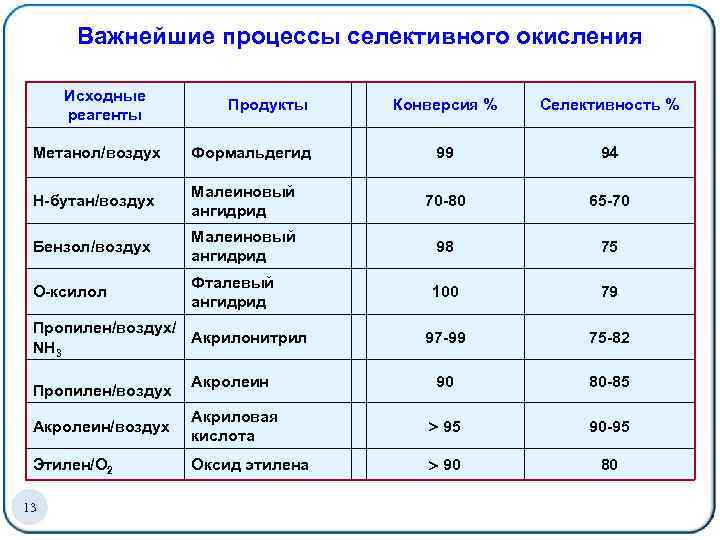

Важнейшие процессы селективного окисления Исходные реагенты Продукты Конверсия % Селективность % 99 94 Метанол/воздух Формальдегид Н-бутан/воздух Малеиновый ангидрид 70 -80 65 -70 Бензол/воздух Малеиновый ангидрид 98 75 О-ксилол Фталевый ангидрид 100 79 97 -99 75 -82 90 80 -85 Пропилен/воздух/ Акрилонитрил NH 3 Пропилен/воздух Акролеин/воздух Акриловая кислота 95 90 -95 Этилен/О 2 Оксид этилена 90 80 13

Важнейшие процессы селективного окисления Исходные реагенты Продукты Конверсия % Селективность % 99 94 Метанол/воздух Формальдегид Н-бутан/воздух Малеиновый ангидрид 70 -80 65 -70 Бензол/воздух Малеиновый ангидрид 98 75 О-ксилол Фталевый ангидрид 100 79 97 -99 75 -82 90 80 -85 Пропилен/воздух/ Акрилонитрил NH 3 Пропилен/воздух Акролеин/воздух Акриловая кислота 95 90 -95 Этилен/О 2 Оксид этилена 90 80 13

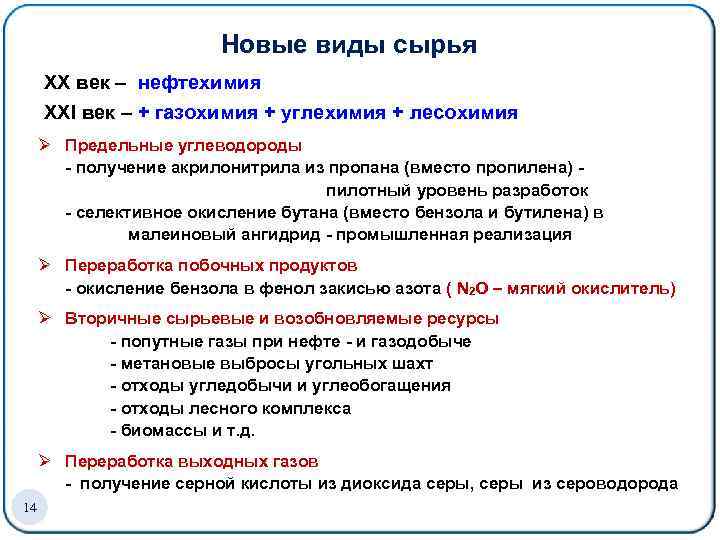

Новые виды сырья XX век – нефтехимия XXI век – + газохимия + углехимия + лесохимия Ø Предельные углеводороды - получение акрилонитрила из пропана (вместо пропилена) - пилотный уровень разработок - селективное окисление бутана (вместо бензола и бутилена) в малеиновый ангидрид - промышленная реализация Ø Переработка побочных продуктов - окисление бензола в фенол закисью азота ( N 2 O – мягкий окислитель) Ø Вторичные сырьевые и возобновляемые ресурсы - попутные газы при нефте - и газодобыче - метановые выбросы угольных шахт - отходы угледобычи и углеобогащения - отходы лесного комплекса - биомассы и т. д. Ø Переработка выходных газов - получение серной кислоты из диоксида серы, серы из сероводорода 14

Новые виды сырья XX век – нефтехимия XXI век – + газохимия + углехимия + лесохимия Ø Предельные углеводороды - получение акрилонитрила из пропана (вместо пропилена) - пилотный уровень разработок - селективное окисление бутана (вместо бензола и бутилена) в малеиновый ангидрид - промышленная реализация Ø Переработка побочных продуктов - окисление бензола в фенол закисью азота ( N 2 O – мягкий окислитель) Ø Вторичные сырьевые и возобновляемые ресурсы - попутные газы при нефте - и газодобыче - метановые выбросы угольных шахт - отходы угледобычи и углеобогащения - отходы лесного комплекса - биомассы и т. д. Ø Переработка выходных газов - получение серной кислоты из диоксида серы, серы из сероводорода 14

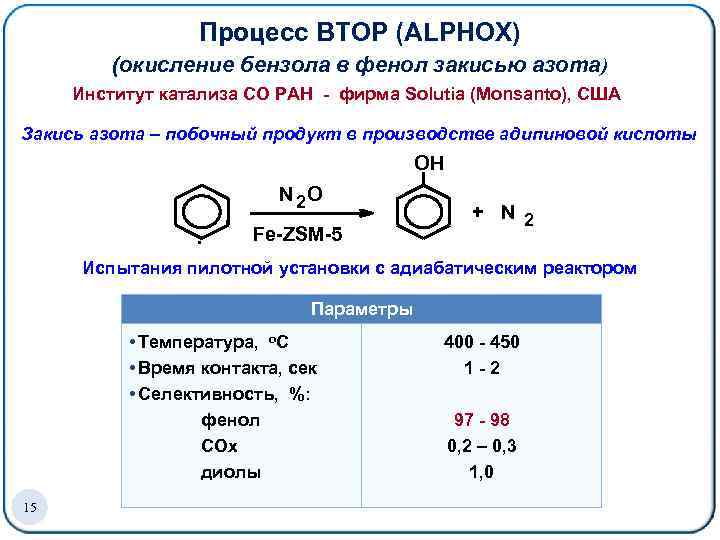

Процесс BTOP (ALPHOX) (окисление бензола в фенол закисью азота) Институт катализа СО РАН - фирма Solutia (Monsanto), США Закись азота – побочный продукт в производстве адипиновой кислоты OH N 2 O Fe-ZSM-5 + N 2 Испытания пилотной установки с адиабатическим реактором • Параметры • Температура, о. С • Время контакта, сек • Селективность, %: фенол СОх диолы 15 400 - 450 1 - 2 97 - 98 0, 2 – 0, 3 1, 0

Процесс BTOP (ALPHOX) (окисление бензола в фенол закисью азота) Институт катализа СО РАН - фирма Solutia (Monsanto), США Закись азота – побочный продукт в производстве адипиновой кислоты OH N 2 O Fe-ZSM-5 + N 2 Испытания пилотной установки с адиабатическим реактором • Параметры • Температура, о. С • Время контакта, сек • Селективность, %: фенол СОх диолы 15 400 - 450 1 - 2 97 - 98 0, 2 – 0, 3 1, 0

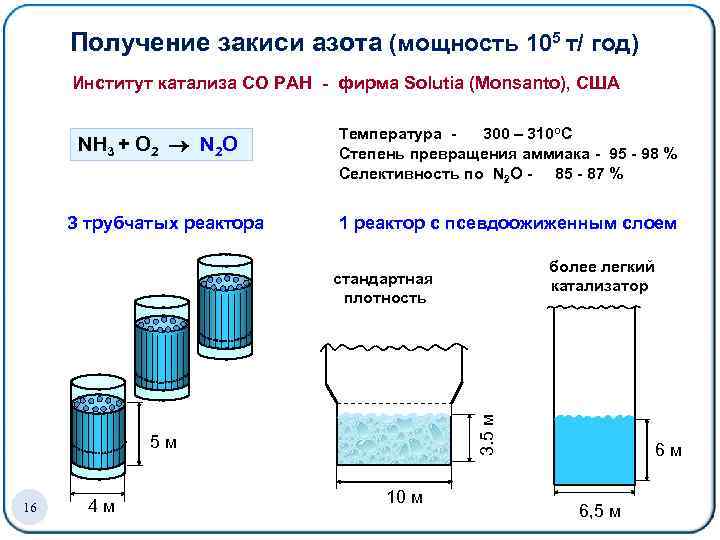

Получение закиси азота (мощность 105 т/ год) Институт катализа СО РАН - фирма Solutia (Monsanto), США NH 3 + O 2 N 2 O З трубчатых реактора Температура 300 – 310 o. С Степень превращения аммиака - 95 - 98 % Селективность по N 2 O - 85 - 87 % 1 реактор с псевдоожиженным слоем более легкий катализатор 3. 5 м стандартная плотность 5 м 16 4 м 10 м 6 м 6, 5 м

Получение закиси азота (мощность 105 т/ год) Институт катализа СО РАН - фирма Solutia (Monsanto), США NH 3 + O 2 N 2 O З трубчатых реактора Температура 300 – 310 o. С Степень превращения аммиака - 95 - 98 % Селективность по N 2 O - 85 - 87 % 1 реактор с псевдоожиженным слоем более легкий катализатор 3. 5 м стандартная плотность 5 м 16 4 м 10 м 6 м 6, 5 м

Вторичные сырьевые ресурсы Ø Переработка попутного нефтяного газа, углеводородных газов НПЗ: - ароматизация предельных углеводородов (процесс Би. Циклар) - cовместная конверсия метана с пропаном, бутаном, изо-бутаном или пропан-бутановой фракцией и получение бензола, толуола, ксилола и т. д. при значительном снижении энергозатрат, область рабочих температур - 450 – 5500 С Ø Утилизация шахтного метана и отходов углеобогащения: - разработка каталитических установок для сжигания некондиционных топлив с производством тепла, область рабочих температур - 640 – 6800 С Ø Переработка отходов лесного комплекса и биомассы: - переработка целлюлозы - получение синтез-газа из биоэтанола - получение дизельных топлив из растительных масел - получение углеродных носителей из рисовой шелухи 17

Вторичные сырьевые ресурсы Ø Переработка попутного нефтяного газа, углеводородных газов НПЗ: - ароматизация предельных углеводородов (процесс Би. Циклар) - cовместная конверсия метана с пропаном, бутаном, изо-бутаном или пропан-бутановой фракцией и получение бензола, толуола, ксилола и т. д. при значительном снижении энергозатрат, область рабочих температур - 450 – 5500 С Ø Утилизация шахтного метана и отходов углеобогащения: - разработка каталитических установок для сжигания некондиционных топлив с производством тепла, область рабочих температур - 640 – 6800 С Ø Переработка отходов лесного комплекса и биомассы: - переработка целлюлозы - получение синтез-газа из биоэтанола - получение дизельных топлив из растительных масел - получение углеродных носителей из рисовой шелухи 17

Ароматизация попутных нефтяных газов БИЦИКЛАР - технология получения ароматических соединений (бензол, толуол, ксилол и др. ) из легких углеводородов С 3 -С 4 в присутствии или в отсутствии метана основана на применении цеолитсодержащих катализаторов. Ø Реактор с неподвижным слоем катализатора Ø Опытно-промышленный уровень разработки (ОАО "НИПИгазпереработка", Краснодар ) 18 Вовлечение в переработку природного газа, попутных нефтяных газов, факельных газов и других углеводородных смесей

Ароматизация попутных нефтяных газов БИЦИКЛАР - технология получения ароматических соединений (бензол, толуол, ксилол и др. ) из легких углеводородов С 3 -С 4 в присутствии или в отсутствии метана основана на применении цеолитсодержащих катализаторов. Ø Реактор с неподвижным слоем катализатора Ø Опытно-промышленный уровень разработки (ОАО "НИПИгазпереработка", Краснодар ) 18 Вовлечение в переработку природного газа, попутных нефтяных газов, факельных газов и других углеводородных смесей

Утилизация шахтного метана РЕВЕРС_ПРОЦЕСС – каталитическая установка для сжигания некондиционных топлив с производством тепла Утилизация низкоконцентрированных метано - воздушных смесей угольных шахт в реакторе с неподвижным слоем оксидного катализатора (без отвода тепла) Ø Температура газа на входе - 10 -30°С Ø Концентрация метана на входе - 0, 5 – 2% Ø Рабочая температура - 650 – 700°С Ø Направление движения газа через реактор периодически меняется Периодический реверс газового потока позволяет создать в слое катализатора высокотемпературную зону 19 Возможность переработки вентиляционных выбросов с низким содержанием метана

Утилизация шахтного метана РЕВЕРС_ПРОЦЕСС – каталитическая установка для сжигания некондиционных топлив с производством тепла Утилизация низкоконцентрированных метано - воздушных смесей угольных шахт в реакторе с неподвижным слоем оксидного катализатора (без отвода тепла) Ø Температура газа на входе - 10 -30°С Ø Концентрация метана на входе - 0, 5 – 2% Ø Рабочая температура - 650 – 700°С Ø Направление движения газа через реактор периодически меняется Периодический реверс газового потока позволяет создать в слое катализатора высокотемпературную зону 19 Возможность переработки вентиляционных выбросов с низким содержанием метана

Каталитические производства: модернизация существующих производств и разработка новых безотходных технологий Ø новые катализаторы и каталитические процессы Ø новые альтернативные технологии Ø усовершенствование технологической схемы и конструкций реакционного узла Ø очистка и обезвреживание отходящих газов Ø получение дополнительных продуктов 20

Каталитические производства: модернизация существующих производств и разработка новых безотходных технологий Ø новые катализаторы и каталитические процессы Ø новые альтернативные технологии Ø усовершенствование технологической схемы и конструкций реакционного узла Ø очистка и обезвреживание отходящих газов Ø получение дополнительных продуктов 20

Интенсификация реакторов Традиционный подход Разработка катализатора Пилотные испытания Исследование процессов массо- и теплопереноса Оптимизация реактора Современные методы Теоретическая оптимизация реактора и катализатора Разработка катализатора Пилотные испытания 21

Интенсификация реакторов Традиционный подход Разработка катализатора Пилотные испытания Исследование процессов массо- и теплопереноса Оптимизация реактора Современные методы Теоретическая оптимизация реактора и катализатора Разработка катализатора Пилотные испытания 21

Реакционный узел Ø Зернистые неподвижные слои - форма зерен катализатора и их упаковка (простота масштабного перехода) - подача и движение газовых потоков - нестационарные условия Ø Структурированные каталитические системы: - реакторы с псевдоожиженным слоем - микрореакторы - монолиты - мембранные системы - волокнистые материалы 22

Реакционный узел Ø Зернистые неподвижные слои - форма зерен катализатора и их упаковка (простота масштабного перехода) - подача и движение газовых потоков - нестационарные условия Ø Структурированные каталитические системы: - реакторы с псевдоожиженным слоем - микрореакторы - монолиты - мембранные системы - волокнистые материалы 22

Развитие научных основ современного инженерного катализа Ø Кинетика каталитических реакций – нестационарные кинетические модели Ø Неподвижный зернистый слой: - определение скоростей тепло- и массопереноса для сложных геометрических форм зерен катализатора - определение оптимальных нестационарных условий Ø Исследование структурированных каталитических систем: - реакторы с взвешенным слоем - микрореакторы - монолиты - волокнистые материалы Ø Поиск и разработка новых технологий 23 Ø Наносистемы

Развитие научных основ современного инженерного катализа Ø Кинетика каталитических реакций – нестационарные кинетические модели Ø Неподвижный зернистый слой: - определение скоростей тепло- и массопереноса для сложных геометрических форм зерен катализатора - определение оптимальных нестационарных условий Ø Исследование структурированных каталитических систем: - реакторы с взвешенным слоем - микрореакторы - монолиты - волокнистые материалы Ø Поиск и разработка новых технологий 23 Ø Наносистемы

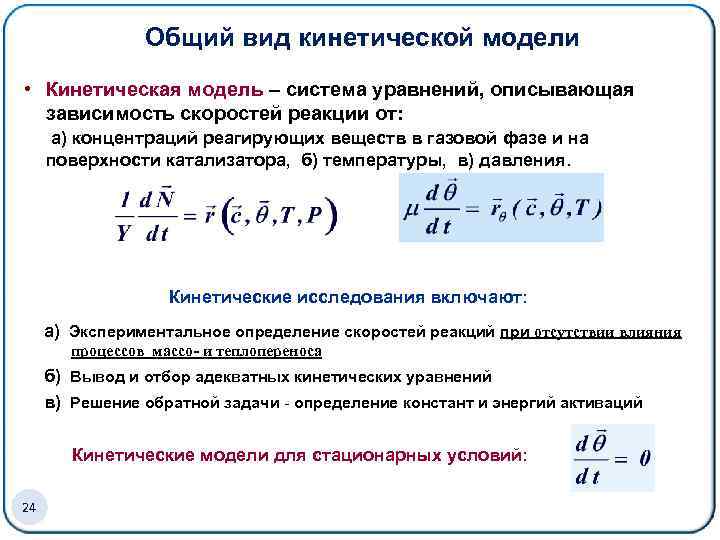

Общий вид кинетической модели • Кинетическая модель – система уравнений, описывающая зависимость скоростей реакции от: а) концентраций реагирующих веществ в газовой фазе и на поверхности катализатора, б) температуры, в) давления. Кинетические исследования включают: а) Экспериментальное определение скоростей реакций при отсутствии влияния процессов массо- и теплопереноса б) Вывод и отбор адекватных кинетических уравнений в) Решение обратной задачи - определение констант и энергий активаций Кинетические модели для стационарных условий: 24

Общий вид кинетической модели • Кинетическая модель – система уравнений, описывающая зависимость скоростей реакции от: а) концентраций реагирующих веществ в газовой фазе и на поверхности катализатора, б) температуры, в) давления. Кинетические исследования включают: а) Экспериментальное определение скоростей реакций при отсутствии влияния процессов массо- и теплопереноса б) Вывод и отбор адекватных кинетических уравнений в) Решение обратной задачи - определение констант и энергий активаций Кинетические модели для стационарных условий: 24

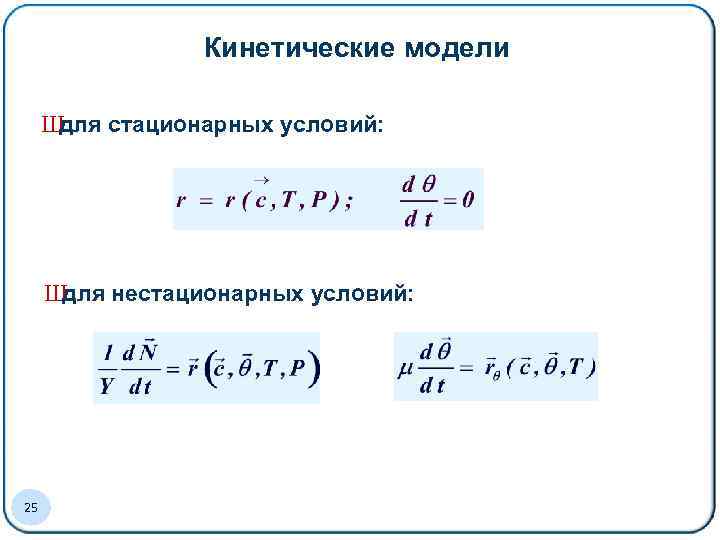

Кинетические модели Ш для стационарных условий: Ш для нестационарных условий: 25 25

Кинетические модели Ш для стационарных условий: Ш для нестационарных условий: 25 25

Развитие научных основ процессов в реакторах с неподвижным слоем катализатора 1. Определение оптимальных размеров и скоростей тепло- и массопереноса для сложных геометрических форм зерен катализатора 2. Пилотные испытания 3. Поиск и разработка новых конструкций и технологий 4. Проведение процессов при нестационарных условиях 26

Развитие научных основ процессов в реакторах с неподвижным слоем катализатора 1. Определение оптимальных размеров и скоростей тепло- и массопереноса для сложных геометрических форм зерен катализатора 2. Пилотные испытания 3. Поиск и разработка новых конструкций и технологий 4. Проведение процессов при нестационарных условиях 26

Развитие научных основ процессов в реакторах с неподвижным слоем 27 Определение оптимальных размеров и скоростей радиального массо- и теплопереноса для сложных геометрических форм зерен катализатора

Развитие научных основ процессов в реакторах с неподвижным слоем 27 Определение оптимальных размеров и скоростей радиального массо- и теплопереноса для сложных геометрических форм зерен катализатора

Зернистый неподвижный слой - катализаторы сложной формы Ø H – высота зерна, Ø D – диаметр зерна, 28 d - диаметр отверстия, § N - число отверстий, § l - толщина стенки § ü Уменьшение внутридиффузионного торможения ü Снижение гидравлического сопротивления ü Сохранение прочности

Зернистый неподвижный слой - катализаторы сложной формы Ø H – высота зерна, Ø D – диаметр зерна, 28 d - диаметр отверстия, § N - число отверстий, § l - толщина стенки § ü Уменьшение внутридиффузионного торможения ü Снижение гидравлического сопротивления ü Сохранение прочности

Коммерческие катализаторы паровой конверсии метана Sud-Chemie, Германия ICI, Великобритания 29 Трилистники

Коммерческие катализаторы паровой конверсии метана Sud-Chemie, Германия ICI, Великобритания 29 Трилистники

Коммерческие катализаторы паровой конверсии метана BASF, Германия Johnson Matthey Catalyst, Великобритания 30 Haldor Topsoe, Дания

Коммерческие катализаторы паровой конверсии метана BASF, Германия Johnson Matthey Catalyst, Великобритания 30 Haldor Topsoe, Дания

Пилотный трубчатый реактор синтеза закиси азота из аммиака 31

Пилотный трубчатый реактор синтеза закиси азота из аммиака 31

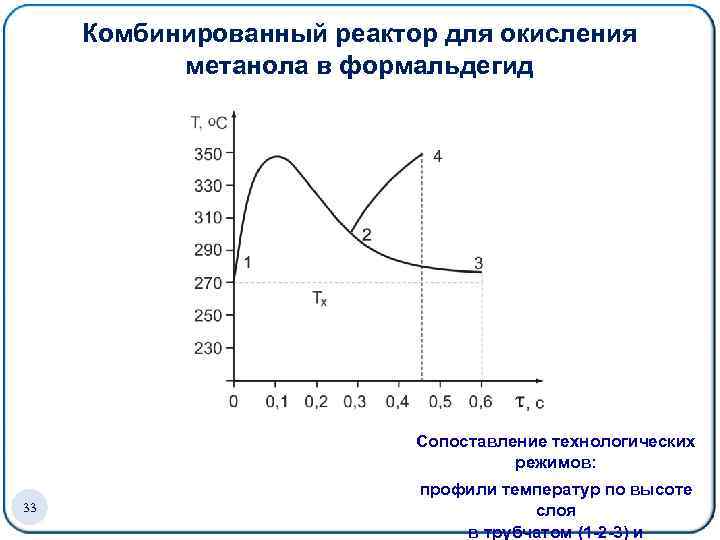

3. Комбинированный реактор для окисления метанола в формальдегид 2 СH 3 OH + 0, 5 O 2 2 CH 3 O + H 2 O Получение безметанольного 32 формальдегида в комбинированном реакторе

3. Комбинированный реактор для окисления метанола в формальдегид 2 СH 3 OH + 0, 5 O 2 2 CH 3 O + H 2 O Получение безметанольного 32 формальдегида в комбинированном реакторе

Комбинированный реактор для окисления метанола в формальдегид Сопоставление технологических режимов: 33 профили температур по высоте слоя в трубчатом (1 -2 -3) и

Комбинированный реактор для окисления метанола в формальдегид Сопоставление технологических режимов: 33 профили температур по высоте слоя в трубчатом (1 -2 -3) и

Зернистый неподвижный слой: реверс - процесс Ø Переработка отходящих газов с низкой концентрацией Ø Низкая температура входной смеси Ø Достижение более высоких температур по сравнению с максимальными температурами в стационарном режиме Ø Получение дополнительных продуктов 34

Зернистый неподвижный слой: реверс - процесс Ø Переработка отходящих газов с низкой концентрацией Ø Низкая температура входной смеси Ø Достижение более высоких температур по сравнению с максимальными температурами в стационарном режиме Ø Получение дополнительных продуктов 34

РЕВЕРС-процесс для окисления SO 2 в отходящих газах цветной металлургии H 2 O inert чистый газ инерт SO 2 + O 2 катализатор SO 3 инерт H 2 SO 4 • • • 35 • Промышленная установка на Кольском полуострове Единичная мощность до 100 000 м 3/час Концентрация SO 2 1. 5– 3. 5 % Ежегодно с помощью РЕВЕРС - процесса в России и мире производится более 1. 000 т. товарной H 2 SO 4 из SO 2 -содержащих газов, которые ранее выбрасывались в атмосферу Используются в России, Болгарии, Китае, Японии

РЕВЕРС-процесс для окисления SO 2 в отходящих газах цветной металлургии H 2 O inert чистый газ инерт SO 2 + O 2 катализатор SO 3 инерт H 2 SO 4 • • • 35 • Промышленная установка на Кольском полуострове Единичная мощность до 100 000 м 3/час Концентрация SO 2 1. 5– 3. 5 % Ежегодно с помощью РЕВЕРС - процесса в России и мире производится более 1. 000 т. товарной H 2 SO 4 из SO 2 -содержащих газов, которые ранее выбрасывались в атмосферу Используются в России, Болгарии, Китае, Японии

РЕВЕРС - процесс Промышленная установка для обезвреживания отходящих газов производства фенолформальдегидных смол (г. Кемерово, АО «ТОКЕМ» ) 36 Ø Обезвреживание газовых выбросов от органических веществ (фенол, метанол, формальдегид) и оксида углерода)

РЕВЕРС - процесс Промышленная установка для обезвреживания отходящих газов производства фенолформальдегидных смол (г. Кемерово, АО «ТОКЕМ» ) 36 Ø Обезвреживание газовых выбросов от органических веществ (фенол, метанол, формальдегид) и оксида углерода)

Катализаторы гидроочистки дизельных фракций Aлюмокобальтмолибденовые катализаторы обеспечивают получение дизельных топлив, соответствующих по содержанию серы стандартам Евро-3, Евро-4, Евро-5. Ш Проведены промышленные испытания катализатора (28 тонн, ОАО «Саратовский НПЗ» ) В России: Евро-4 — до 31. 12. 2015 г. , Евро-5 — с 01. 2016 г. 37 Ш Подготовлено производство катализатора (1000 тонн в год, ООО «НПК «СИНТЕЗ» , Барнаул)

Катализаторы гидроочистки дизельных фракций Aлюмокобальтмолибденовые катализаторы обеспечивают получение дизельных топлив, соответствующих по содержанию серы стандартам Евро-3, Евро-4, Евро-5. Ш Проведены промышленные испытания катализатора (28 тонн, ОАО «Саратовский НПЗ» ) В России: Евро-4 — до 31. 12. 2015 г. , Евро-5 — с 01. 2016 г. 37 Ш Подготовлено производство катализатора (1000 тонн в год, ООО «НПК «СИНТЕЗ» , Барнаул)

Структурированные каталитические системы Ш Реакторы с псевдоожиженным слоем катализатора Ш Микрореакторы Ш Монолитные катализаторы Ш Волокнистые материалы Ш Мембраны 38

Структурированные каталитические системы Ш Реакторы с псевдоожиженным слоем катализатора Ш Микрореакторы Ш Монолитные катализаторы Ш Волокнистые материалы Ш Мембраны 38

Реакторы с псевдоожиженным слоем катализатора Основная задача - увеличение однородности слоя Однородность слоя, и соответственно, скорость массообмена возрастает при: - увеличении запыленности пузырей, - уменьшении размера пузырей. При уменьшении размера пузыря увеличивается поверхность контакта реакционной смеси с катализатором в единице объема слоя. Ш Количество катализатора в пузырях увеличивается при наличии мелких частиц катализатора. Оптимальные условия - доля мелких частиц с диаметром меньше 40 m составляет 10 -25%. Ш 39 Размер пузырей уменьшается при - увеличении скорости подачи газа - уменьшении диаметра реактора - структурировании (организации) слоя

Реакторы с псевдоожиженным слоем катализатора Основная задача - увеличение однородности слоя Однородность слоя, и соответственно, скорость массообмена возрастает при: - увеличении запыленности пузырей, - уменьшении размера пузырей. При уменьшении размера пузыря увеличивается поверхность контакта реакционной смеси с катализатором в единице объема слоя. Ш Количество катализатора в пузырях увеличивается при наличии мелких частиц катализатора. Оптимальные условия - доля мелких частиц с диаметром меньше 40 m составляет 10 -25%. Ш 39 Размер пузырей уменьшается при - увеличении скорости подачи газа - уменьшении диаметра реактора - структурировании (организации) слоя

Регулирование структуры псевдоожиженного слоя Малообъемная насадка 2 – 5 сек Турбулентный режим -1 Коэффициент массообмена β 40 1 – 2 сек -1

Регулирование структуры псевдоожиженного слоя Малообъемная насадка 2 – 5 сек Турбулентный режим -1 Коэффициент массообмена β 40 1 – 2 сек -1

Структурированный реактор с псевдоожиженным слоем При внутренней циркуляции катализатора реализуется турбулентный режим псевдоожижения Cинтез акрилонитрила § Mощность до 100 тыс. тонн/год § Размеры аппаратов: - Диаметр – 7 -10 м - Общая высота – 15 - 20 м x 98%, E 78 -80% 41

Структурированный реактор с псевдоожиженным слоем При внутренней циркуляции катализатора реализуется турбулентный режим псевдоожижения Cинтез акрилонитрила § Mощность до 100 тыс. тонн/год § Размеры аппаратов: - Диаметр – 7 -10 м - Общая высота – 15 - 20 м x 98%, E 78 -80% 41

Развитие научных основ процессов в реакторах со структурированным псевдоожиженным слоем Теоретические и экспериментальные исследования гидродинамики режима турбулентного псевдоожижения Ø Влияние размера частиц на характеристики режима псевдоожижения Ø Определение скоростей межфазного обмена Ø Определение основных факторов, увеличивающих однородность слоя и скорость межфазного массообмена Ø Определение скоростей продольного переноса частиц катализатора Ø Разработка адекватного математического описания каталитических процессов в реакторах, работающих в режиме турбулентного псевдоожижения Ø Исследование влияния гидродинамики на выходные 42 характеристики каталитического процесса

Развитие научных основ процессов в реакторах со структурированным псевдоожиженным слоем Теоретические и экспериментальные исследования гидродинамики режима турбулентного псевдоожижения Ø Влияние размера частиц на характеристики режима псевдоожижения Ø Определение скоростей межфазного обмена Ø Определение основных факторов, увеличивающих однородность слоя и скорость межфазного массообмена Ø Определение скоростей продольного переноса частиц катализатора Ø Разработка адекватного математического описания каталитических процессов в реакторах, работающих в режиме турбулентного псевдоожижения Ø Исследование влияния гидродинамики на выходные 42 характеристики каталитического процесса

Каталитические микрореакторы Металлическая пластина (алюминий, нержавеющая сталь), на которую нанесен активный компонент (носитель + активный компонент) л на ка й жд щи ю а Реакционный канал о а хл Монтаж системы реактор / теплообменник из отдельных пластин: при стыковке 2 -х пластин образуются реакционные каналы. Добавление третьей дает ряд поперечных каналов – для охлаждения. 43

Каталитические микрореакторы Металлическая пластина (алюминий, нержавеющая сталь), на которую нанесен активный компонент (носитель + активный компонент) л на ка й жд щи ю а Реакционный канал о а хл Монтаж системы реактор / теплообменник из отдельных пластин: при стыковке 2 -х пластин образуются реакционные каналы. Добавление третьей дает ряд поперечных каналов – для охлаждения. 43

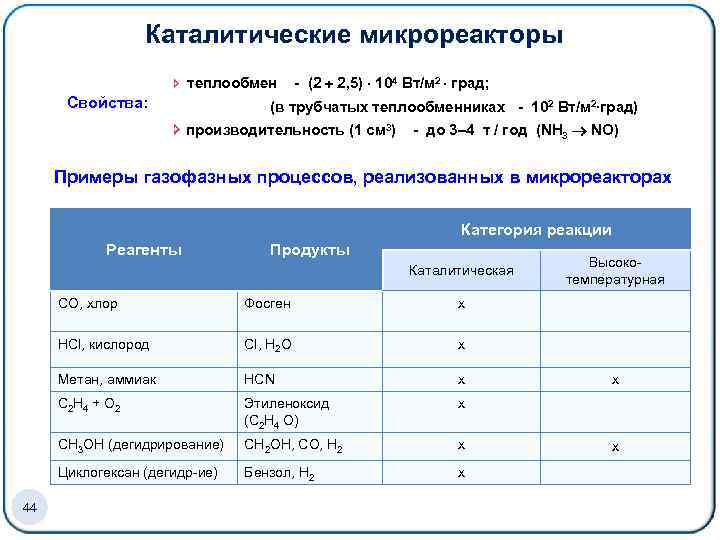

Каталитические микрореакторы î теплообмен - (2 2, 5) 104 Вт/м 2 град; Свойства: (в трубчатых теплообменниках - 102 Вт/м 2 град) î производительность (1 см 3) - до 3– 4 т / год (NH 3 NO) Примеры газофазных процессов, реализованных в микрореакторах Категория реакции Реагенты Продукты Каталитическая CO, хлор х HCl, кислород Cl, H 2 O х Метан, аммиак HCN х C 2 H 4 + O 2 Этиленоксид (C 2 H 4 O) х CH 3 OH (дегидрирование) CH 2 OH, CO, H 2 х Циклогексан (дегидр-ие) 44 Фосген Бензол, H 2 х Высокотемпературная х х

Каталитические микрореакторы î теплообмен - (2 2, 5) 104 Вт/м 2 град; Свойства: (в трубчатых теплообменниках - 102 Вт/м 2 град) î производительность (1 см 3) - до 3– 4 т / год (NH 3 NO) Примеры газофазных процессов, реализованных в микрореакторах Категория реакции Реагенты Продукты Каталитическая CO, хлор х HCl, кислород Cl, H 2 O х Метан, аммиак HCN х C 2 H 4 + O 2 Этиленоксид (C 2 H 4 O) х CH 3 OH (дегидрирование) CH 2 OH, CO, H 2 х Циклогексан (дегидр-ие) 44 Фосген Бензол, H 2 х Высокотемпературная х х

Каталитические микрореакторы Газофазные процессы Окисление метанола в формальдегид на Ag катализаторах Реактор с неподвижным слоем Трубчатый реактор Микрореактор Максимальная температура, o. С 550 450 390 Селективность, % 40 85 96 Конверсия, % 50 50 55 Параметр Жидкофазные процессы Ø дегидрирование гексанола в гексен - конверсия до 95 % (обычно около 30%); Ø фторирование толуола - выход целевых продуктов с единицы объема в 10 раз выше традиционных катализаторов; 45

Каталитические микрореакторы Газофазные процессы Окисление метанола в формальдегид на Ag катализаторах Реактор с неподвижным слоем Трубчатый реактор Микрореактор Максимальная температура, o. С 550 450 390 Селективность, % 40 85 96 Конверсия, % 50 50 55 Параметр Жидкофазные процессы Ø дегидрирование гексанола в гексен - конверсия до 95 % (обычно около 30%); Ø фторирование толуола - выход целевых продуктов с единицы объема в 10 раз выше традиционных катализаторов; 45

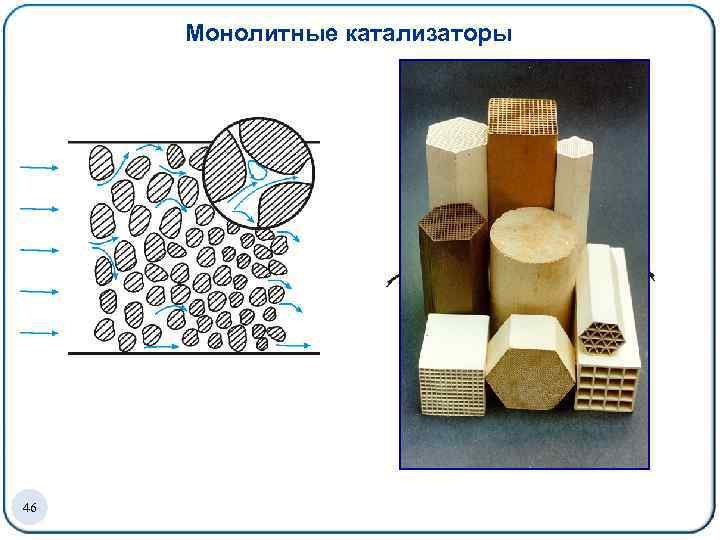

Монолитные катализаторы 46

Монолитные катализаторы 46

Монолитные катализаторы Ø Низкое гидравлическое сопротивление Ø Высокие скорости реакционной смеси Ø Компактность и однородность загрузки v Толщина стенки – 0, 2 - 0, 5 мм v Размер канала – 1 - 4 мм Типичные блоки с сотовой структурой Форма прямых каналов – треугольная, прямоугольная, цилиндрическая 47

Монолитные катализаторы Ø Низкое гидравлическое сопротивление Ø Высокие скорости реакционной смеси Ø Компактность и однородность загрузки v Толщина стенки – 0, 2 - 0, 5 мм v Размер канала – 1 - 4 мм Типичные блоки с сотовой структурой Форма прямых каналов – треугольная, прямоугольная, цилиндрическая 47

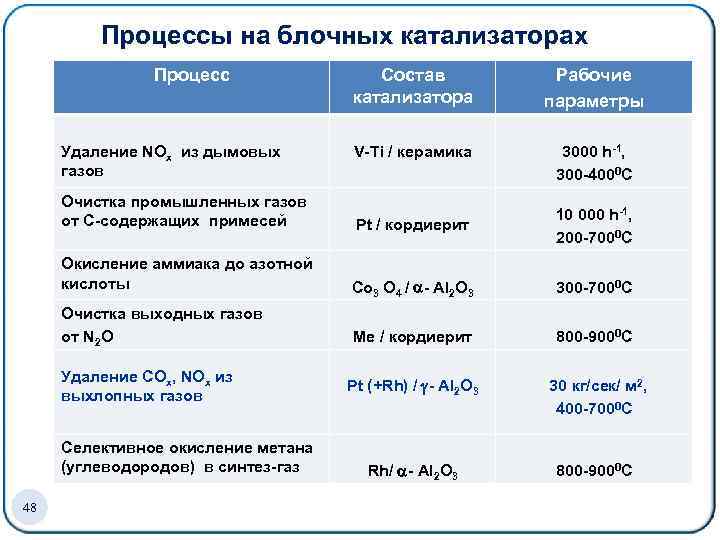

Процессы на блочных катализаторах Процесс Удаление NOx из дымовых газов Состав катализатора Рабочие параметры V-Ti / керамика 3000 h-1, 300 -4000 C Очистка промышленных газов от С-содержащих примесей Pt / кордиерит 10 000 h-1, 200 -7000 С Окисление аммиака до азотной кислоты Co 3 O 4 / - Al 2 O 3 300 -7000 C Очистка выходных газов от N 2 O Me / кордиерит 800 -9000 C Pt (+Rh) / - Al 2 O 3 30 кг/сек/ м 2, 400 -7000 C Rh/ - Al 2 O 3 800 -9000 C Удаление СОх, NOx из выхлопных газов Селективное окисление метана (углеводородов) в синтез-газ 48

Процессы на блочных катализаторах Процесс Удаление NOx из дымовых газов Состав катализатора Рабочие параметры V-Ti / керамика 3000 h-1, 300 -4000 C Очистка промышленных газов от С-содержащих примесей Pt / кордиерит 10 000 h-1, 200 -7000 С Окисление аммиака до азотной кислоты Co 3 O 4 / - Al 2 O 3 300 -7000 C Очистка выходных газов от N 2 O Me / кордиерит 800 -9000 C Pt (+Rh) / - Al 2 O 3 30 кг/сек/ м 2, 400 -7000 C Rh/ - Al 2 O 3 800 -9000 C Удаление СОх, NOx из выхлопных газов Селективное окисление метана (углеводородов) в синтез-газ 48

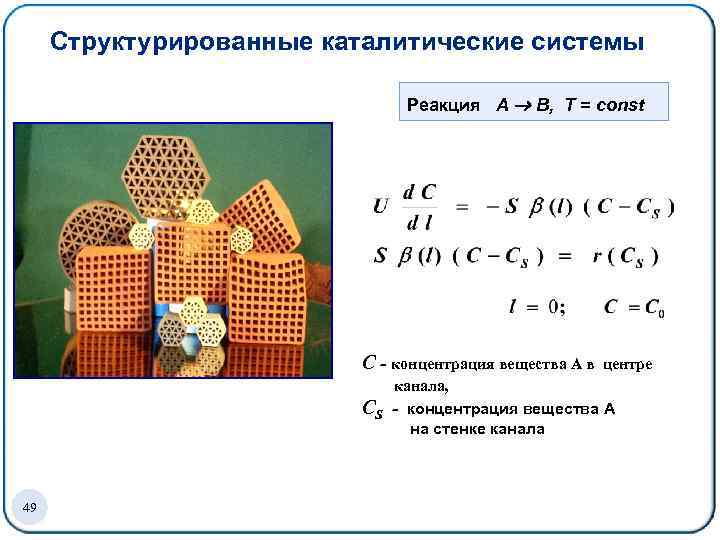

Структурированные каталитические системы Реакция А В, Т = соnst С - концентрация вещества А в центре канала, СS - концентрация вещества А на стенке канала 49

Структурированные каталитические системы Реакция А В, Т = соnst С - концентрация вещества А в центре канала, СS - концентрация вещества А на стенке канала 49

Реактор окисления аммиака до азотной кислоты NH 3 + O 2 → NO 2 + H 2 O Реактор УКЛ-7 со слоем загруженного блочного катализатора 50

Реактор окисления аммиака до азотной кислоты NH 3 + O 2 → NO 2 + H 2 O Реактор УКЛ-7 со слоем загруженного блочного катализатора 50

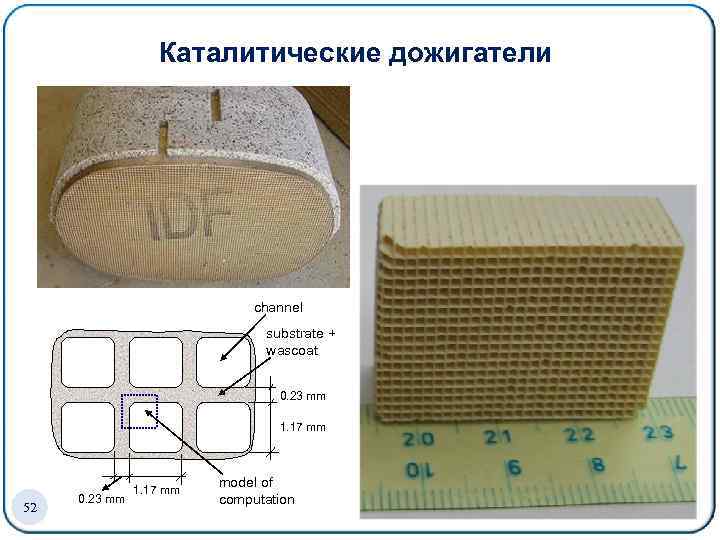

Каталитические дожигатели - Угарный газ (СО), - Углеводороды (летучие органические соединения (ЛОС) (СН 4, С 3 Н 6, С 6 Н 5 СН 3 и т. д. ) - Оксиды азота (NO и NO 2) Выбросы двигателя: - азот (N 2) , - углекислый газ (СО 2), - пары воды (Н 2 О) 51

Каталитические дожигатели - Угарный газ (СО), - Углеводороды (летучие органические соединения (ЛОС) (СН 4, С 3 Н 6, С 6 Н 5 СН 3 и т. д. ) - Оксиды азота (NO и NO 2) Выбросы двигателя: - азот (N 2) , - углекислый газ (СО 2), - пары воды (Н 2 О) 51

Каталитические дожигатели channel substrate + wascoat 0. 23 mm 1. 17 mm 52 0. 23 mm 1. 17 mm model of computation

Каталитические дожигатели channel substrate + wascoat 0. 23 mm 1. 17 mm 52 0. 23 mm 1. 17 mm model of computation

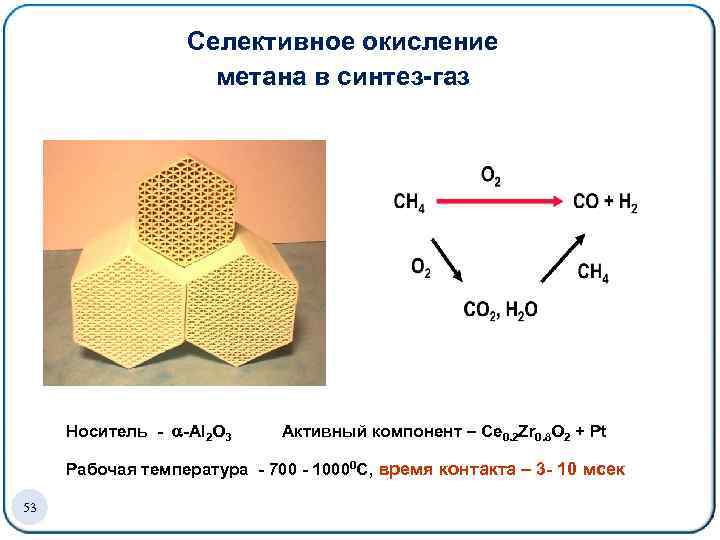

Селективное окисление метана в синтез-газ Носитель - -Al 2 O 3 Активный компонент – Ce 0. 2 Zr 0. 8 O 2 + Pt Рабочая температура - 700 - 10000 С, время контакта – 3 - 10 мсек 53

Селективное окисление метана в синтез-газ Носитель - -Al 2 O 3 Активный компонент – Ce 0. 2 Zr 0. 8 O 2 + Pt Рабочая температура - 700 - 10000 С, время контакта – 3 - 10 мсек 53

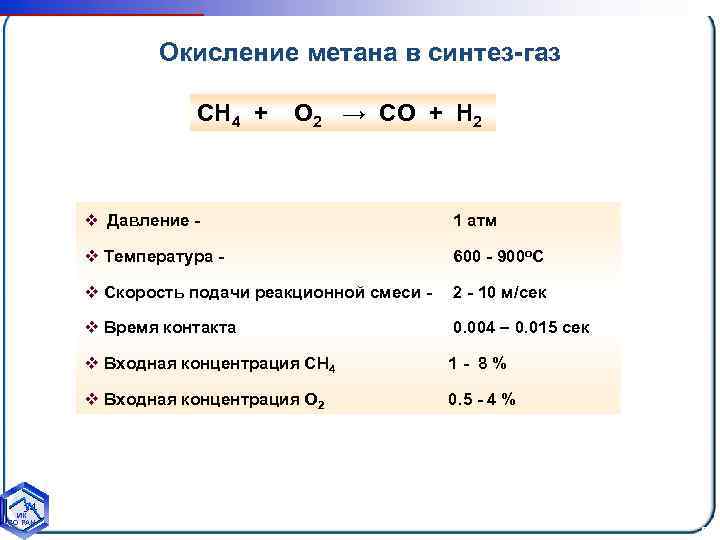

Окисление метана в синтез-газ CH 4 + O 2 → CO + H 2 v Давление - 1 атм v Температура - 600 - 900 o. С v Скорость подачи реакционной смеси - 2 - 10 м/сек v Время контакта 0. 004 – 0. 015 сек v Входная концентрация СН 4 1 - 8 % v Входная концентрация О 2 0. 5 - 4 % 54 ИК СО РАН 54

Окисление метана в синтез-газ CH 4 + O 2 → CO + H 2 v Давление - 1 атм v Температура - 600 - 900 o. С v Скорость подачи реакционной смеси - 2 - 10 м/сек v Время контакта 0. 004 – 0. 015 сек v Входная концентрация СН 4 1 - 8 % v Входная концентрация О 2 0. 5 - 4 % 54 ИК СО РАН 54

Блочные катализаторы на основе термостойкой фольги для получения синтез-газа Ø Плоская или профилированная металлическая фольга толщиной 50 – 80 m Ø Нанесенный оксид алюминия Ø Активный компонент Ø Наложение полос фольги с последующим скручиванием 55

Блочные катализаторы на основе термостойкой фольги для получения синтез-газа Ø Плоская или профилированная металлическая фольга толщиной 50 – 80 m Ø Нанесенный оксид алюминия Ø Активный компонент Ø Наложение полос фольги с последующим скручиванием 55

Пилотный реактор с монолитным катализатором Результаты пилотных испытаний процесса получения синтез-газа из природного газа Преимущества процесса Ø низкое гидравлическое сопротивление Ø миллисекундные времена контакта Ø компактные размеры реактора Ø энергосберегающий способ получения синтез-газа Ø простота масштабного перехода Проблемы: § высокие температуры § термостабильность катализаторов § влияние внешней диффузии 56

Пилотный реактор с монолитным катализатором Результаты пилотных испытаний процесса получения синтез-газа из природного газа Преимущества процесса Ø низкое гидравлическое сопротивление Ø миллисекундные времена контакта Ø компактные размеры реактора Ø энергосберегающий способ получения синтез-газа Ø простота масштабного перехода Проблемы: § высокие температуры § термостабильность катализаторов § влияние внешней диффузии 56

Стекловолокнистые системы различного плетения 57

Стекловолокнистые системы различного плетения 57

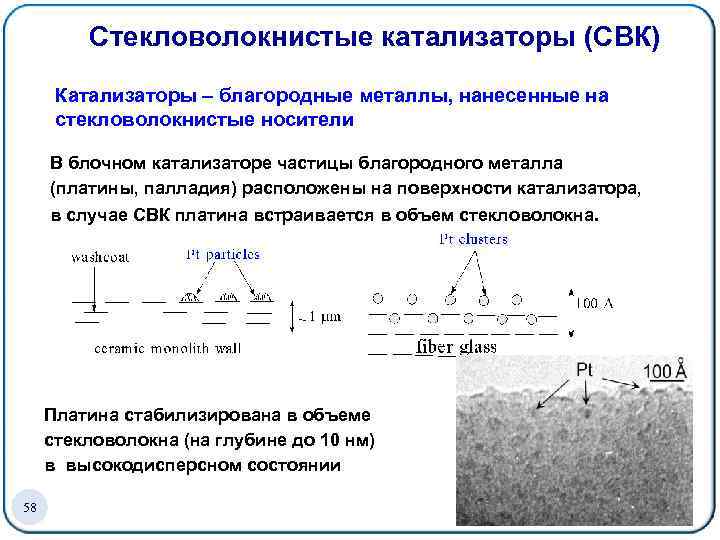

Стекловолокнистые катализаторы (СВК) Катализаторы – благородные металлы, нанесенные на стекловолокнистые носители В блочном катализаторе частицы благородного металла (платины, палладия) расположены на поверхности катализатора, в случае СВК платина встраивается в объем стекловолокна. Платина стабилизирована в объеме стекловолокна (на глубине до 10 нм) в высокодисперсном состоянии 58

Стекловолокнистые катализаторы (СВК) Катализаторы – благородные металлы, нанесенные на стекловолокнистые носители В блочном катализаторе частицы благородного металла (платины, палладия) расположены на поверхности катализатора, в случае СВК платина встраивается в объем стекловолокна. Платина стабилизирована в объеме стекловолокна (на глубине до 10 нм) в высокодисперсном состоянии 58

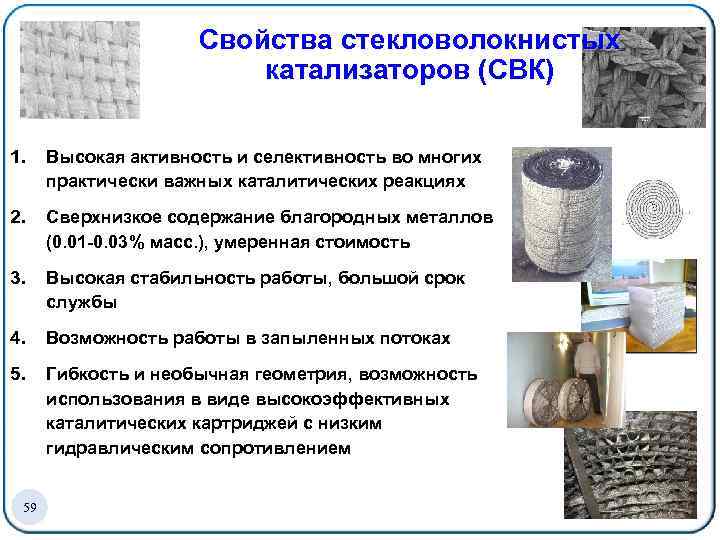

Свойства стекловолокнистых катализаторов (СВК) 1. Высокая активность и селективность во многих практически важных каталитических реакциях 2. Сверхнизкое содержание благородных металлов (0. 01 -0. 03% масс. ), умеренная стоимость 3. Высокая стабильность работы, большой срок службы 4. Возможность работы в запыленных потоках 5. Гибкость и необычная геометрия, возможность использования в виде высокоэффективных каталитических картриджей с низким гидравлическим сопротивлением 59

Свойства стекловолокнистых катализаторов (СВК) 1. Высокая активность и селективность во многих практически важных каталитических реакциях 2. Сверхнизкое содержание благородных металлов (0. 01 -0. 03% масс. ), умеренная стоимость 3. Высокая стабильность работы, большой срок службы 4. Возможность работы в запыленных потоках 5. Гибкость и необычная геометрия, возможность использования в виде высокоэффективных каталитических картриджей с низким гидравлическим сопротивлением 59

Области применения СВК Шдожиг токсичных органических примесей в отходящих газах промышленных предприятий Ш экологически чистая утилизация факельных газов Ш утилизация хлорорганических отходов, очистка отходящих газов от диоксинов Ш очистка дымовых газов ТЭЦ Ш очистка олефинов (этилен, пропилен) и диолефинов (бутадиен, изопрен) от примесей ацетиленовых углеводородов 60

Области применения СВК Шдожиг токсичных органических примесей в отходящих газах промышленных предприятий Ш экологически чистая утилизация факельных газов Ш утилизация хлорорганических отходов, очистка отходящих газов от диоксинов Ш очистка дымовых газов ТЭЦ Ш очистка олефинов (этилен, пропилен) и диолефинов (бутадиен, изопрен) от примесей ацетиленовых углеводородов 60

Промышленный процесс дожига отходящих газо Ш Выбросы – воздух с примесью изопрена, CO, изобутилена, формальдегида (до 2 -10 г/м 3) Ш Загружены спиральные картриджы, 80 штук диаметром 400 мм Ш Расход газов – до 15 000 м 3/час Результаты эксплуатации, • остаточное содержание примесей – не более 2 -6 мг/м 3 ОАО «Нижнекамскнефтехим» (2008) : • степень очистки газов – 99. 5 -99. 9% • не наблюдается снижения активности СВК в течение 2 лет 61

Промышленный процесс дожига отходящих газо Ш Выбросы – воздух с примесью изопрена, CO, изобутилена, формальдегида (до 2 -10 г/м 3) Ш Загружены спиральные картриджы, 80 штук диаметром 400 мм Ш Расход газов – до 15 000 м 3/час Результаты эксплуатации, • остаточное содержание примесей – не более 2 -6 мг/м 3 ОАО «Нижнекамскнефтехим» (2008) : • степень очистки газов – 99. 5 -99. 9% • не наблюдается снижения активности СВК в течение 2 лет 61

Развитие научных основ реализации процессов в монолитных каталитических системах Ø Кинетика - измерение скоростей реакции на отдельных фрагментах блока, высокие температуры Ø Определение скоростей тепло- и массопереноса между ядром газового потока и внешней поверхностью катализатора Ø Исследование влияния неоднородности газового потока на распределение концентрационных и тепловых полей Ø Развитие адекватных математических моделей Ø Применение вычислительной гидродинамики – СFDмоделирование на основе 3 -мерных моделей 62

Развитие научных основ реализации процессов в монолитных каталитических системах Ø Кинетика - измерение скоростей реакции на отдельных фрагментах блока, высокие температуры Ø Определение скоростей тепло- и массопереноса между ядром газового потока и внешней поверхностью катализатора Ø Исследование влияния неоднородности газового потока на распределение концентрационных и тепловых полей Ø Развитие адекватных математических моделей Ø Применение вычислительной гидродинамики – СFDмоделирование на основе 3 -мерных моделей 62

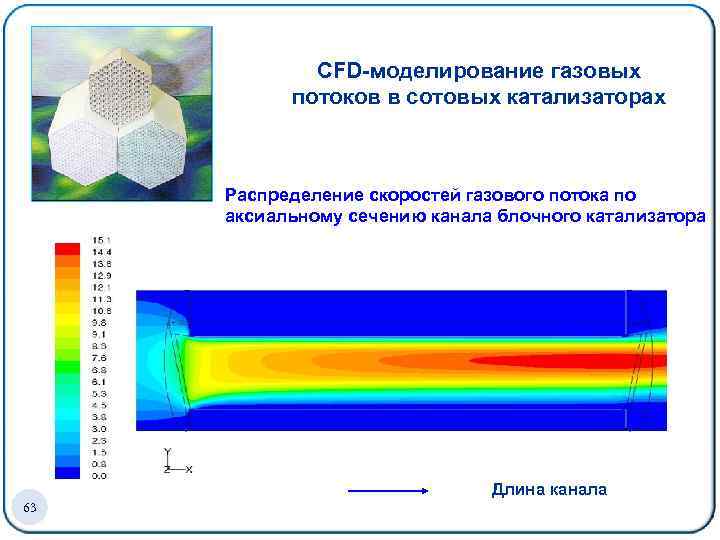

СFD-моделирование газовых потоков в сотовых катализаторах Распределение скоростей газового потока по аксиальному сечению канала блочного катализатора Длина канала 63

СFD-моделирование газовых потоков в сотовых катализаторах Распределение скоростей газового потока по аксиальному сечению канала блочного катализатора Длина канала 63

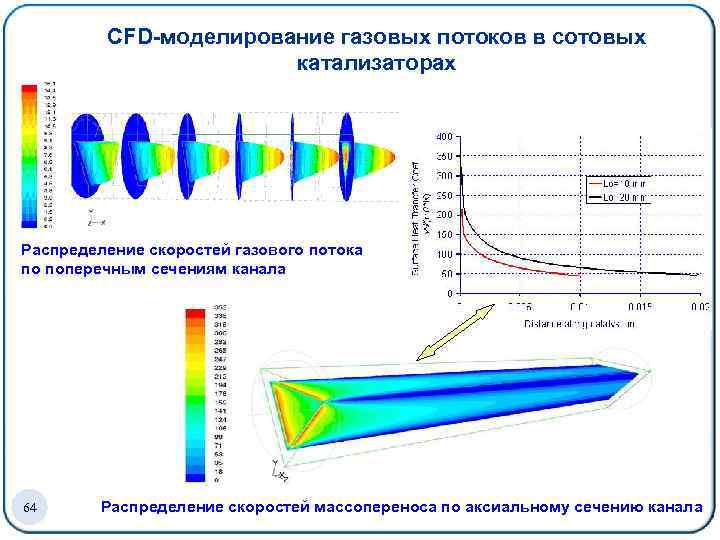

СFD-моделирование газовых потоков в сотовых катализаторах Распределение скоростей газового потока по поперечным сечениям канала 64 Распределение скоростей массопереноса по аксиальному сечению канала

СFD-моделирование газовых потоков в сотовых катализаторах Распределение скоростей газового потока по поперечным сечениям канала 64 Распределение скоростей массопереноса по аксиальному сечению канала

Наноматериалы и нанотехнологии Mark Ratner, Daniel Ratner “Nanotechnology - а gentle introduction to the next big idea” Pearson Education, Inc. , 2003 Марк Ратнер, Даниэль Ратнер “Нанотехнология - простое объяснение очередной гениальной идеи” Издательский дом “Вильямс”, 2004 “ …. . . При уменьшении размера микроглобул площадь поверхности увеличивается, и когда размер частицы доходит до нанометров, материалы имеют наибольшую возможную площадь поверхности, а следовательно, максимальную возможную каталитическую активность. …. ……. Наночастицы могут использоваться как наноскопические катализаторы, но это всего лишь логическое продолжение существующей технологии использования в качестве катализаторов мелко раздробленных порошков. В то же время нанотехнология предлагает новые возможности. Начиная с работ Моbile Corporation, возник огромный интерес к применению для направленного катализа структур, названных цеолитами…. …Секрет каталитических возможностей цеолитов заключается в их специальной нанопористой структуре и они представляют одно из первых масштабных, очень прибыльных применений нанотехнологии……” 65

Наноматериалы и нанотехнологии Mark Ratner, Daniel Ratner “Nanotechnology - а gentle introduction to the next big idea” Pearson Education, Inc. , 2003 Марк Ратнер, Даниэль Ратнер “Нанотехнология - простое объяснение очередной гениальной идеи” Издательский дом “Вильямс”, 2004 “ …. . . При уменьшении размера микроглобул площадь поверхности увеличивается, и когда размер частицы доходит до нанометров, материалы имеют наибольшую возможную площадь поверхности, а следовательно, максимальную возможную каталитическую активность. …. ……. Наночастицы могут использоваться как наноскопические катализаторы, но это всего лишь логическое продолжение существующей технологии использования в качестве катализаторов мелко раздробленных порошков. В то же время нанотехнология предлагает новые возможности. Начиная с работ Моbile Corporation, возник огромный интерес к применению для направленного катализа структур, названных цеолитами…. …Секрет каталитических возможностей цеолитов заключается в их специальной нанопористой структуре и они представляют одно из первых масштабных, очень прибыльных применений нанотехнологии……” 65