2ac6f1faecbb56314acf87d0a09957fd.ppt

- Количество слайдов: 46

Chapter 4 Photolithography 4. 1 Optical Lithography 4. 2 Next-Generation Lithographic Methods 4. 3 Photolithography Simulation 4. 4 Summary 1

Chapter 4 Photolithography 4. 1 Optical Lithography 4. 2 Next-Generation Lithographic Methods 4. 3 Photolithography Simulation 4. 4 Summary 1

• Photolithography: mask에 있는 patterns를 photoresist에 transfer하는 process. • pattern transfer는 선택적 etching에 의하여 수행된다. 4. 1 Optical lithography. • optical equipment는 ultraviolet light ( )사용. 4. 1. 1 The Clean Room § clean room의 필요성: dust particle이 devices에서 defects를 유발 · single-crystal growth에서 dislocation을 형성. · dust particle이 gate oxide안으로 들어가서 conductivity를 증가시켜 device가 low breakdown voltage가 되도록 한다. · dust particle이 photomask의 표면에 붙으며. Opaque pattern이 되어 이 pattern을 underlying layer로 transfer시킨다. 2

• Photolithography: mask에 있는 patterns를 photoresist에 transfer하는 process. • pattern transfer는 선택적 etching에 의하여 수행된다. 4. 1 Optical lithography. • optical equipment는 ultraviolet light ( )사용. 4. 1. 1 The Clean Room § clean room의 필요성: dust particle이 devices에서 defects를 유발 · single-crystal growth에서 dislocation을 형성. · dust particle이 gate oxide안으로 들어가서 conductivity를 증가시켜 device가 low breakdown voltage가 되도록 한다. · dust particle이 photomask의 표면에 붙으며. Opaque pattern이 되어 이 pattern을 underlying layer로 transfer시킨다. 2

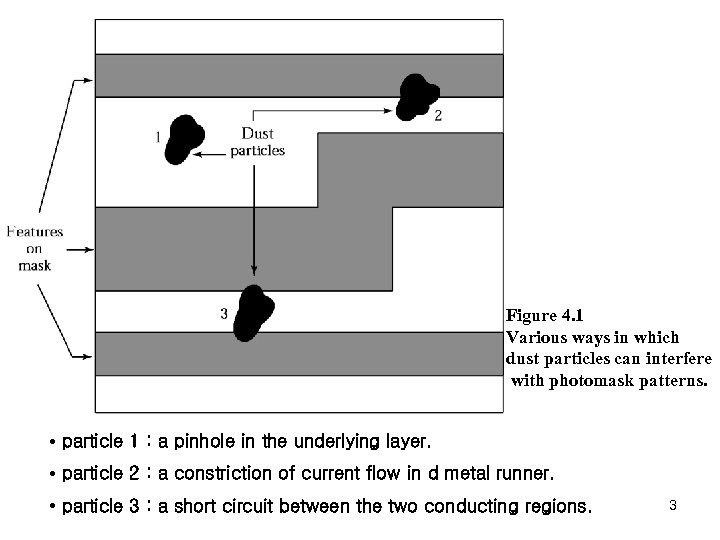

Figure 4. 1 Various ways in which dust particles can interfere with photomask patterns. • particle 1 : a pinhole in the underlying layer. • particle 2 : a constriction of current flow in d metal runner. • particle 3 : a short circuit between the two conducting regions. 3

Figure 4. 1 Various ways in which dust particles can interfere with photomask patterns. • particle 1 : a pinhole in the underlying layer. • particle 2 : a constriction of current flow in d metal runner. • particle 3 : a short circuit between the two conducting regions. 3

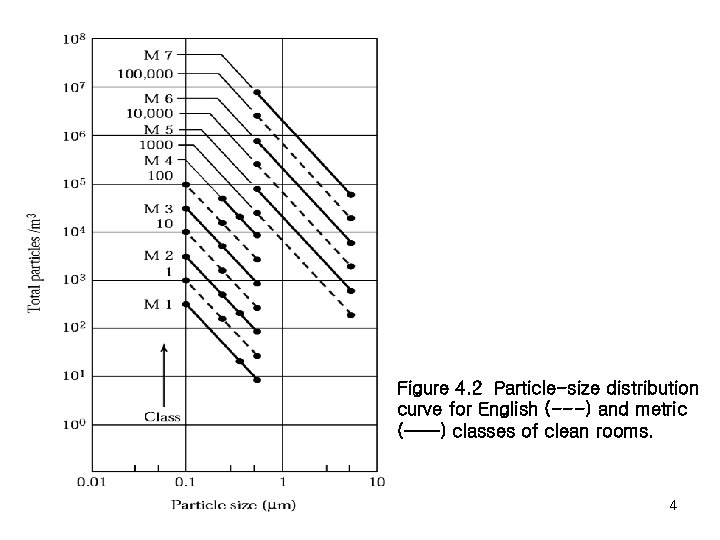

Figure 4. 2 Particle-size distribution curve for English (---) and metric (——) classes of clean rooms. 4

Figure 4. 2 Particle-size distribution curve for English (---) and metric (——) classes of clean rooms. 4

• English system: 0. 5 ㎛이상 크기의 particle의 최대허용 개수/ft 3 ㆍclass 100 clean room : a dust count of 100 particles/ft 3 • metric system : the logarithm (base 10) of the maximum allowable number of particles that are 0. 5 ㎛ and larger per cubic meter. ㆍclass M 3. 5 clean room : a dust count of 103. 5 or 3500 particles /m 3 with particle diameters of 0. 5 ㎛ or larger • 100 particles/ft 3 = 3500 particles/m 3 (class 100 in the English system = class M 3. 5 in the metric system) 5

• English system: 0. 5 ㎛이상 크기의 particle의 최대허용 개수/ft 3 ㆍclass 100 clean room : a dust count of 100 particles/ft 3 • metric system : the logarithm (base 10) of the maximum allowable number of particles that are 0. 5 ㎛ and larger per cubic meter. ㆍclass M 3. 5 clean room : a dust count of 103. 5 or 3500 particles /m 3 with particle diameters of 0. 5 ㎛ or larger • 100 particles/ft 3 = 3500 particles/m 3 (class 100 in the English system = class M 3. 5 in the metric system) 5

4. 1. 2 Exposure tools • exposure tool의 성능을 결정하는 3가지 parameters ; resolution, registration, throughput. ㆍresolution ; the minimum feature dimension that can be transferred with high fidelity to a resist film. ㆍregistration; wafer위에 이전에 정의된 pattern에 대하여 연속하는 mask 위에 pattern이 얼마나 정확하게 정렬될 수 있는가 하는 척도. ㆍthroughput; 주어진 mask level에 대하여 시간당 노출될 수 있는 wafer 의 수. • two optical exposure methods. shadow printing; contact printing, Proximity printing. Projection printing. 6

4. 1. 2 Exposure tools • exposure tool의 성능을 결정하는 3가지 parameters ; resolution, registration, throughput. ㆍresolution ; the minimum feature dimension that can be transferred with high fidelity to a resist film. ㆍregistration; wafer위에 이전에 정의된 pattern에 대하여 연속하는 mask 위에 pattern이 얼마나 정확하게 정렬될 수 있는가 하는 척도. ㆍthroughput; 주어진 mask level에 대하여 시간당 노출될 수 있는 wafer 의 수. • two optical exposure methods. shadow printing; contact printing, Proximity printing. Projection printing. 6

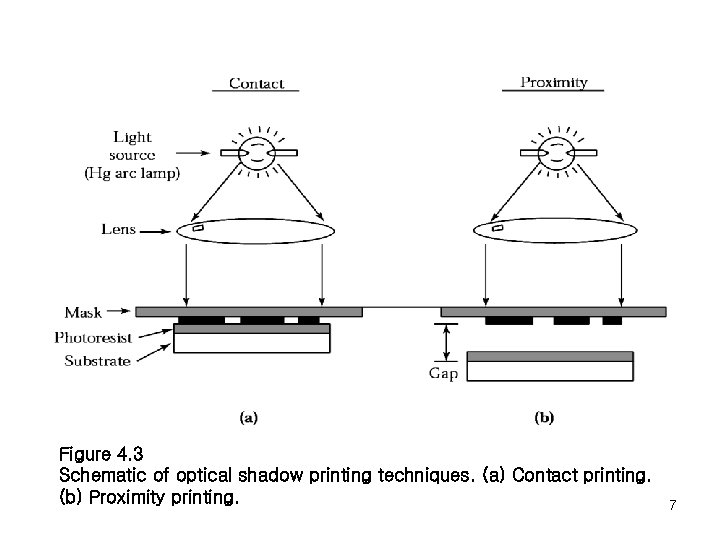

Figure 4. 3 Schematic of optical shadow printing techniques. (a) Contact printing. (b) Proximity printing. 7

Figure 4. 3 Schematic of optical shadow printing techniques. (a) Contact printing. (b) Proximity printing. 7

• resist 와 mask 사이 직접적인 contact은 resolution이 약 1㎛ 이고, dust particle에 의하여 야기되는 단점이 있으면 mask damage가 있다. [Fig 4. 3 a] • proximity exposure [Fig 4. 3 b] small gap (10~50 ㎛). • shadow printing 에서 minimum linewidth [or critical dimension(CD)] (예) : ※g보다 직경이 큰 dust particle은 mask에 damage를 줄 수 있다. 8

• resist 와 mask 사이 직접적인 contact은 resolution이 약 1㎛ 이고, dust particle에 의하여 야기되는 단점이 있으면 mask damage가 있다. [Fig 4. 3 a] • proximity exposure [Fig 4. 3 b] small gap (10~50 ㎛). • shadow printing 에서 minimum linewidth [or critical dimension(CD)] (예) : ※g보다 직경이 큰 dust particle은 mask에 damage를 줄 수 있다. 8

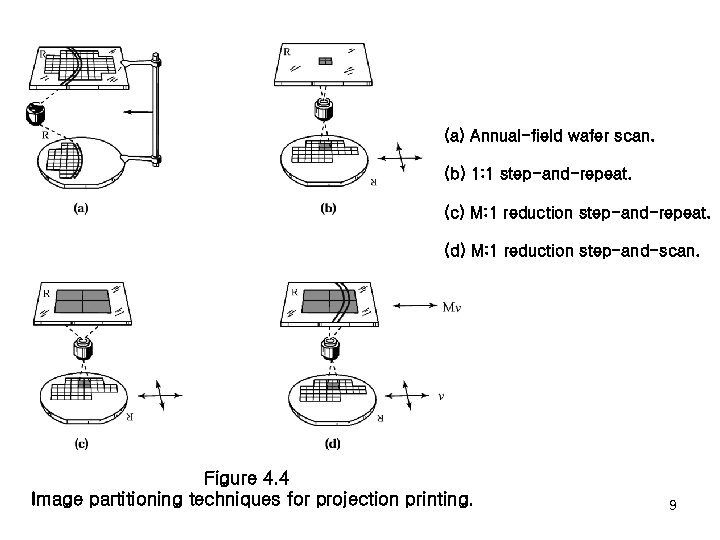

(a) Annual-field wafer scan. (b) 1: 1 step-and-repeat. (c) M: 1 reduction step-and-repeat. (d) M: 1 reduction step-and-scan. Figure 4. 4 Image partitioning techniques for projection printing. 9

(a) Annual-field wafer scan. (b) 1: 1 step-and-repeat. (c) M: 1 reduction step-and-repeat. (d) M: 1 reduction step-and-scan. Figure 4. 4 Image partitioning techniques for projection printing. 9

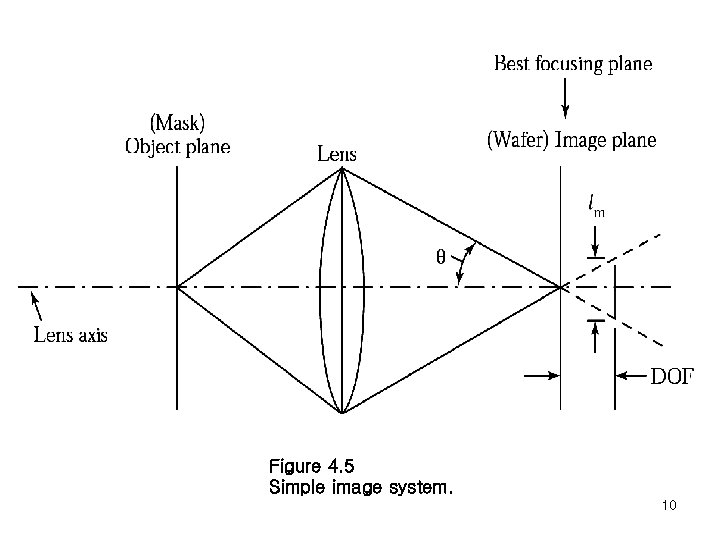

Figure 4. 5 Simple image system. 10

Figure 4. 5 Simple image system. 10

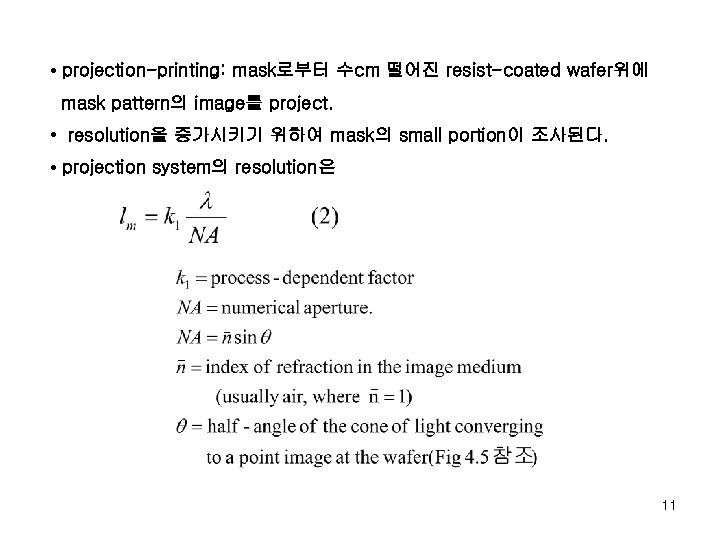

• projection-printing: mask로부터 수cm 떨어진 resist-coated wafer위에 mask pattern의 image를 project. • resolution을 증가시키기 위하여 mask의 small portion이 조사된다. • projection system의 resolution은 11

• projection-printing: mask로부터 수cm 떨어진 resist-coated wafer위에 mask pattern의 image를 project. • resolution을 증가시키기 위하여 mask의 small portion이 조사된다. • projection system의 resolution은 11

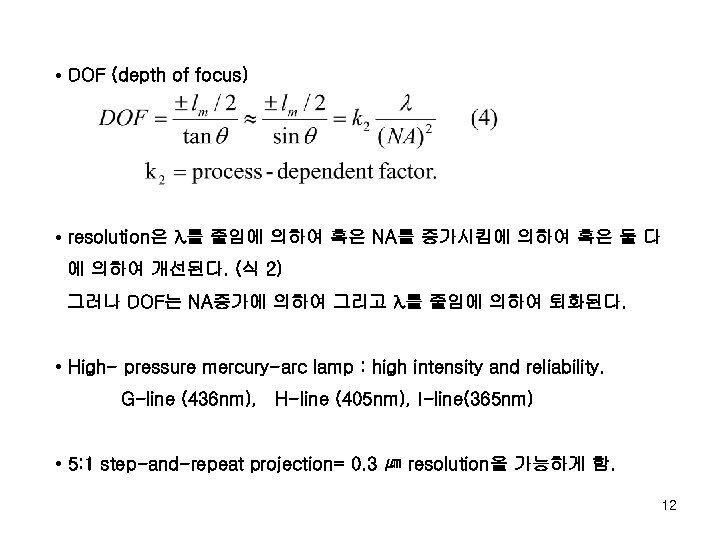

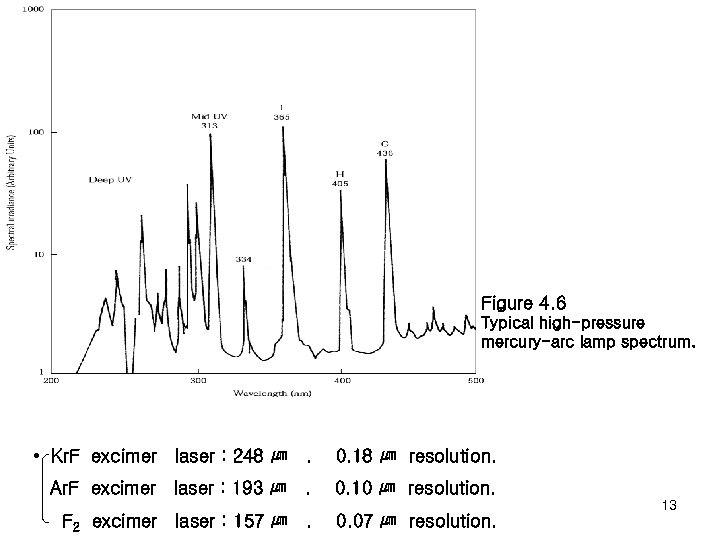

• DOF (depth of focus) • resolution은 λ를 줄임에 의하여 혹은 NA를 증가시킴에 의하여 혹은 둘 다 에 의하여 개선된다. (식 2) 그러나 DOF는 NA증가에 의하여 그리고 λ를 줄임에 의하여 퇴화된다. • High- pressure mercury-arc lamp : high intensity and reliability. G-line (436 nm), H-line (405 nm), Ι-line(365 nm) • 5: 1 step-and-repeat projection= 0. 3 ㎛ resolution을 가능하게 함. 12

• DOF (depth of focus) • resolution은 λ를 줄임에 의하여 혹은 NA를 증가시킴에 의하여 혹은 둘 다 에 의하여 개선된다. (식 2) 그러나 DOF는 NA증가에 의하여 그리고 λ를 줄임에 의하여 퇴화된다. • High- pressure mercury-arc lamp : high intensity and reliability. G-line (436 nm), H-line (405 nm), Ι-line(365 nm) • 5: 1 step-and-repeat projection= 0. 3 ㎛ resolution을 가능하게 함. 12

Figure 4. 6 Typical high-pressure mercury-arc lamp spectrum. • Kr. F excimer laser : 248 ㎛. Ar. F excimer F 2 excimer laser : 193 ㎛. laser : 157 ㎛. 0. 18 ㎛ resolution. 0. 10 ㎛ resolution. 0. 07 ㎛ resolution. 13

Figure 4. 6 Typical high-pressure mercury-arc lamp spectrum. • Kr. F excimer laser : 248 ㎛. Ar. F excimer F 2 excimer laser : 193 ㎛. laser : 157 ㎛. 0. 18 ㎛ resolution. 0. 10 ㎛ resolution. 0. 07 ㎛ resolution. 13

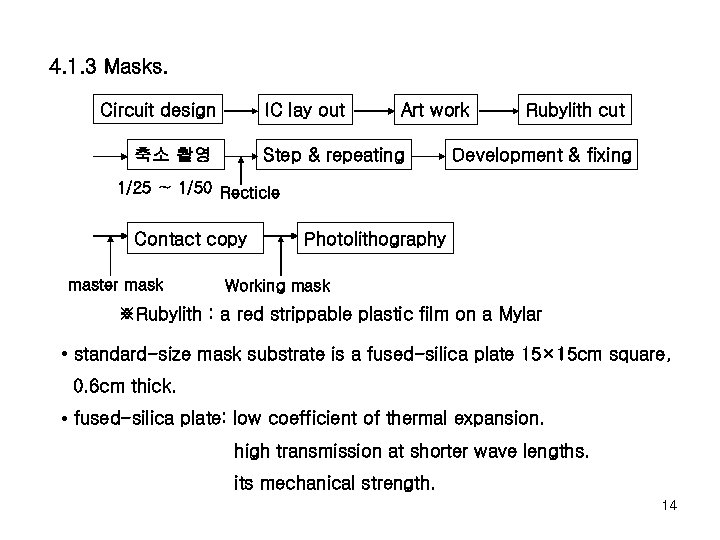

4. 1. 3 Masks. Circuit design IC lay out 축소 촬영 Art work Step & repeating Rubylith cut Development & fixing 1/25 ∼ 1/50 Recticle Contact copy master mask Photolithography Working mask ※Rubylith : a red strippable plastic film on a Mylar • standard-size mask substrate is a fused-silica plate 15× 15 cm square, 0. 6 cm thick. • fused-silica plate: low coefficient of thermal expansion. high transmission at shorter wave lengths. its mechanical strength. 14

4. 1. 3 Masks. Circuit design IC lay out 축소 촬영 Art work Step & repeating Rubylith cut Development & fixing 1/25 ∼ 1/50 Recticle Contact copy master mask Photolithography Working mask ※Rubylith : a red strippable plastic film on a Mylar • standard-size mask substrate is a fused-silica plate 15× 15 cm square, 0. 6 cm thick. • fused-silica plate: low coefficient of thermal expansion. high transmission at shorter wave lengths. its mechanical strength. 14

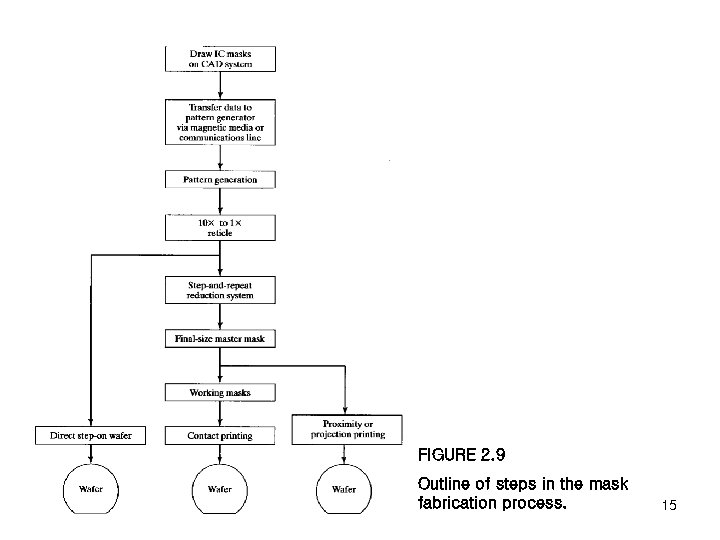

FIGURE 2. 9 Outline of steps in the mask fabrication process. 15

FIGURE 2. 9 Outline of steps in the mask fabrication process. 15

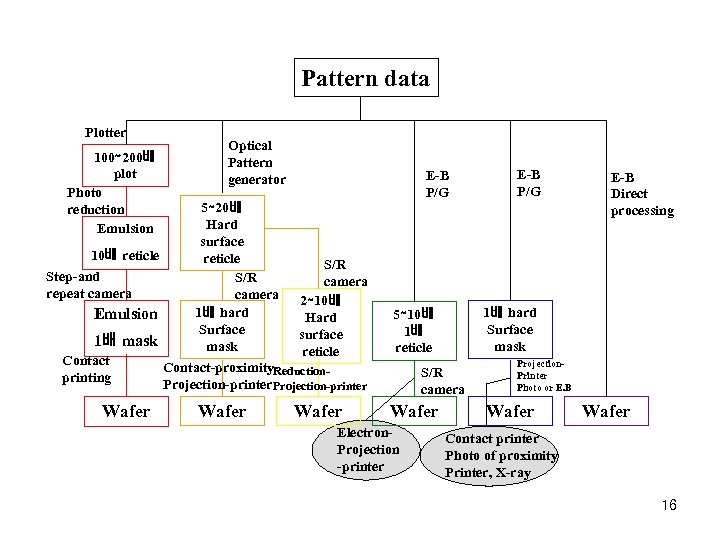

Pattern data Plotter 100∼ 200배 plot Photo reduction Emulsion 10배 reticle Step-and repeat camera Emulsion 1배 mask Contact printing Wafer Optical Pattern generator 5∼ 20배 Hard surface reticle S/R camera 1배 hard Surface mask E-B P/G S/R camera 2∼ 10배 Hard surface reticle Wafer S/R camera Wafer Electron. Projection -printer E-B Direct processing 1배 hard Surface mask 5∼ 10배 1배 reticle Contact-proximity. Reduction. Projection-printer E-B P/G Projection. Printer Photo or E. B Wafer Contact printer Photo of proximity Printer, X-ray 16

Pattern data Plotter 100∼ 200배 plot Photo reduction Emulsion 10배 reticle Step-and repeat camera Emulsion 1배 mask Contact printing Wafer Optical Pattern generator 5∼ 20배 Hard surface reticle S/R camera 1배 hard Surface mask E-B P/G S/R camera 2∼ 10배 Hard surface reticle Wafer S/R camera Wafer Electron. Projection -printer E-B Direct processing 1배 hard Surface mask 5∼ 10배 1배 reticle Contact-proximity. Reduction. Projection-printer E-B P/G Projection. Printer Photo or E. B Wafer Contact printer Photo of proximity Printer, X-ray 16

l Mask material § Emulsion masks • Lowest cost • 단점 : contact printing process 동안 망가짐. cleaning 이 어려움. § Hard surface masks • 유리기판 위에 hard-surface mask materials (1000 ∼ 2000 Å두께) 전형적인 emulsion film의 1/40 ∼ 1/20 의 두께 • Chromium : chromium oxide, iron oxide silicon • Chromium : higher optical density 로서 우수한 물질. 단점 : highly reflective – alignment에 문제 -gold 나 chromium oxide로서 antireflection coating. l HRP®(high resolution plate) : KODAK § § § 두께 : 1. 52 mm 광원 : U. V. 를 통과 입도 : <0. 1 ㎛ (평균 0. 5 ㎛) 분 해능 : resolution capabillity 2000 line/mm. 유제 두께 (emulsion mask) : 6㎛ λ: 5450Å ※exposure 할 때 빛깔 mercury green line : 5461Å 17

l Mask material § Emulsion masks • Lowest cost • 단점 : contact printing process 동안 망가짐. cleaning 이 어려움. § Hard surface masks • 유리기판 위에 hard-surface mask materials (1000 ∼ 2000 Å두께) 전형적인 emulsion film의 1/40 ∼ 1/20 의 두께 • Chromium : chromium oxide, iron oxide silicon • Chromium : higher optical density 로서 우수한 물질. 단점 : highly reflective – alignment에 문제 -gold 나 chromium oxide로서 antireflection coating. l HRP®(high resolution plate) : KODAK § § § 두께 : 1. 52 mm 광원 : U. V. 를 통과 입도 : <0. 1 ㎛ (평균 0. 5 ㎛) 분 해능 : resolution capabillity 2000 line/mm. 유제 두께 (emulsion mask) : 6㎛ λ: 5450Å ※exposure 할 때 빛깔 mercury green line : 5461Å 17

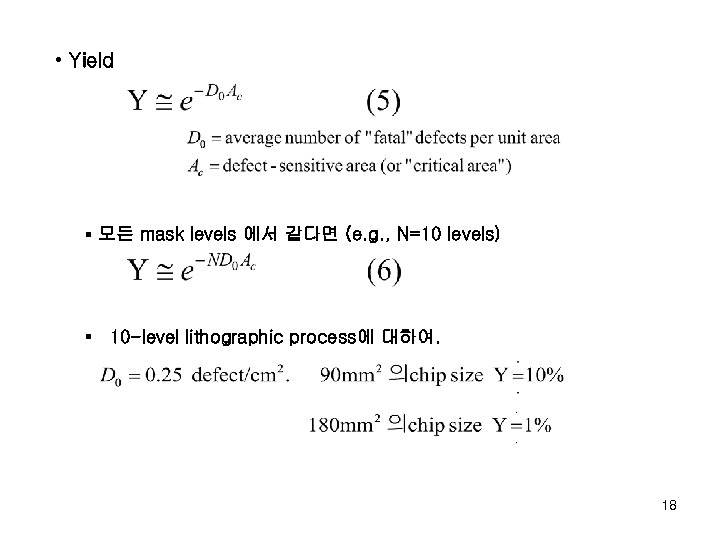

• Yield § 모든 mask levels 에서 같다면 (e. g. , N=10 levels) § 10 -level lithographic process에 대하여. 18

• Yield § 모든 mask levels 에서 같다면 (e. g. , N=10 levels) § 10 -level lithographic process에 대하여. 18

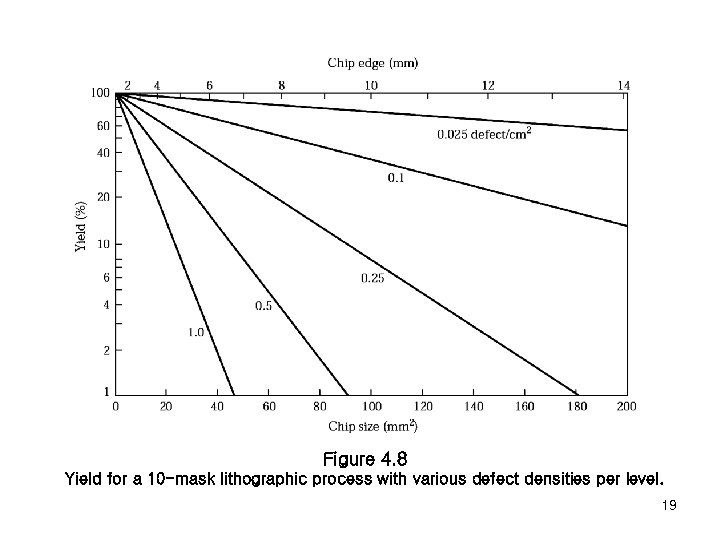

Figure 4. 8 Yield for a 10 -mask lithographic process with various defect densities per level. 19

Figure 4. 8 Yield for a 10 -mask lithographic process with various defect densities per level. 19

4. 1. 4 Photoresist. • positive resists: exposed region이 more soluble. 그리하여 development process에서 쉽게 removed. positive resist에서 형성된 pattern (also called images) mask 위에 pattern과 same. • negative photoresists: exposed region이 less soluble. 그리하여 negative resist에서 형성된 patterns mask pattern과 반대. • positive photoresists photosensitive compound, base resin, organic solvent. 노출 이후 photosensitive compound는 exposed pattern area에서 radiation 을 흡수하여. Chemical structure를 변화시키고, developer solution에서 녹는다. 20

4. 1. 4 Photoresist. • positive resists: exposed region이 more soluble. 그리하여 development process에서 쉽게 removed. positive resist에서 형성된 pattern (also called images) mask 위에 pattern과 same. • negative photoresists: exposed region이 less soluble. 그리하여 negative resist에서 형성된 patterns mask pattern과 반대. • positive photoresists photosensitive compound, base resin, organic solvent. 노출 이후 photosensitive compound는 exposed pattern area에서 radiation 을 흡수하여. Chemical structure를 변화시키고, developer solution에서 녹는다. 20

• negative photoresist: photosensitive compound와 결합된 polymers이다. 노출 이후 photosensitive compound가 optical energy를 흡수하여 polymer가 cross-linking reation 을 일으키게 된다. cross-linked polymer는 higher molecular weight를 가지고, developer solution에서 insoluble하게 된다. 주요 결점은 development process중에. Whole resist mass가 developer solvent의 흡수에 의하여 부푼다. 21

• negative photoresist: photosensitive compound와 결합된 polymers이다. 노출 이후 photosensitive compound가 optical energy를 흡수하여 polymer가 cross-linking reation 을 일으키게 된다. cross-linked polymer는 higher molecular weight를 가지고, developer solution에서 insoluble하게 된다. 주요 결점은 development process중에. Whole resist mass가 developer solvent의 흡수에 의하여 부푼다. 21

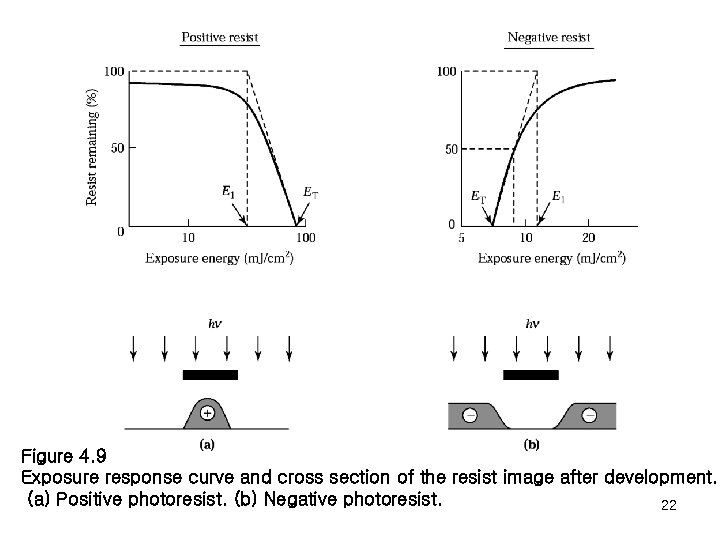

Figure 4. 9 Exposure response curve and cross section of the resist image after development. (a) Positive photoresist. (b) Negative photoresist. 22

Figure 4. 9 Exposure response curve and cross section of the resist image after development. (a) Positive photoresist. (b) Negative photoresist. 22

• Fig 4. 9(a) : resist가 radiation에 노출 없이도 developer에서 일정한 solubility를 가진다. positive resist의 sensitivity는 exposed region에서 complete solubility가 되기 위하여 요구되는 energy 로서 정의된다. (ET=threshold energy) contrast ratio (7) E 1 : ET 에서 100% resist thickness에 이르는 접점 (tangent)을 그림에 의하여 얻어지는 energy. : larger 는 sharper image를 나타낸다. 23

• Fig 4. 9(a) : resist가 radiation에 노출 없이도 developer에서 일정한 solubility를 가진다. positive resist의 sensitivity는 exposed region에서 complete solubility가 되기 위하여 요구되는 energy 로서 정의된다. (ET=threshold energy) contrast ratio (7) E 1 : ET 에서 100% resist thickness에 이르는 접점 (tangent)을 그림에 의하여 얻어지는 energy. : larger 는 sharper image를 나타낸다. 23

• resist image의 edges가 mask edges의 vertically projected position이 아닌 것은 diffraction 때문이다. • Fig 4. 9(b) : negative resist가 ET보다 낮은 노출 energy에 대하여 완전히 녹는다. ET이상에서 development이후 resist film이 더 많이 남는다. ET의 두 배 노출 energies에서 resist film이 developer 에서 기본적으로 insoluble이다. negative resist에 대하여 image cross section은 역시 diffraction effect에 의하여 영향 받는다. 24

• resist image의 edges가 mask edges의 vertically projected position이 아닌 것은 diffraction 때문이다. • Fig 4. 9(b) : negative resist가 ET보다 낮은 노출 energy에 대하여 완전히 녹는다. ET이상에서 development이후 resist film이 더 많이 남는다. ET의 두 배 노출 energies에서 resist film이 developer 에서 기본적으로 insoluble이다. negative resist에 대하여 image cross section은 역시 diffraction effect에 의하여 영향 받는다. 24

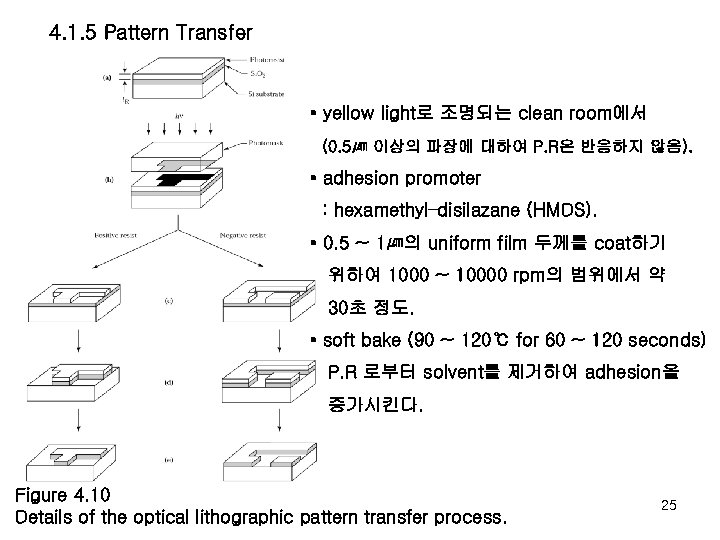

4. 1. 5 Pattern Transfer • yellow light로 조명되는 clean room에서 (0. 5㎛ 이상의 파장에 대하여 P. R은 반응하지 않음). • adhesion promoter : hexamethyl–disilazane (HMDS). • 0. 5 ~ 1㎛의 uniform film 두께를 coat하기 위하여 1000 ~ 10000 rpm의 범위에서 약 30초 정도. • soft bake (90 ~ 120℃ for 60 ~ 120 seconds) P. R 로부터 solvent를 제거하여 adhesion을 증가시킨다. Figure 4. 10 Details of the optical lithographic pattern transfer process. 25

4. 1. 5 Pattern Transfer • yellow light로 조명되는 clean room에서 (0. 5㎛ 이상의 파장에 대하여 P. R은 반응하지 않음). • adhesion promoter : hexamethyl–disilazane (HMDS). • 0. 5 ~ 1㎛의 uniform film 두께를 coat하기 위하여 1000 ~ 10000 rpm의 범위에서 약 30초 정도. • soft bake (90 ~ 120℃ for 60 ~ 120 seconds) P. R 로부터 solvent를 제거하여 adhesion을 증가시킨다. Figure 4. 10 Details of the optical lithographic pattern transfer process. 25

• wafer가 mask에 대하여 aligned. • resist가 UV 빛에 노출 (Fig 4. 10(b)) • P. R develop. • wafer가 rinsed 되고 그리고 건조된다. • post baking (100℃ ~ 180℃) resist substrate에 adhesion 을 증가시키기 위하여. • 노출된 insulation layer를 etching (Fig 4. 10(d)) • resist가 stripped 된다. (e. q. , using solvents or plasma oxidation). mask 위의 opaque image와 같은 insulator image가 남는다. (Fig 4. 10(e)) • insulator image는 연속되는 processing (e. q. , ion implantation)을 위하여 mask로서 사용될 수 있다. 26

• wafer가 mask에 대하여 aligned. • resist가 UV 빛에 노출 (Fig 4. 10(b)) • P. R develop. • wafer가 rinsed 되고 그리고 건조된다. • post baking (100℃ ~ 180℃) resist substrate에 adhesion 을 증가시키기 위하여. • 노출된 insulation layer를 etching (Fig 4. 10(d)) • resist가 stripped 된다. (e. q. , using solvents or plasma oxidation). mask 위의 opaque image와 같은 insulator image가 남는다. (Fig 4. 10(e)) • insulator image는 연속되는 processing (e. q. , ion implantation)을 위하여 mask로서 사용될 수 있다. 26

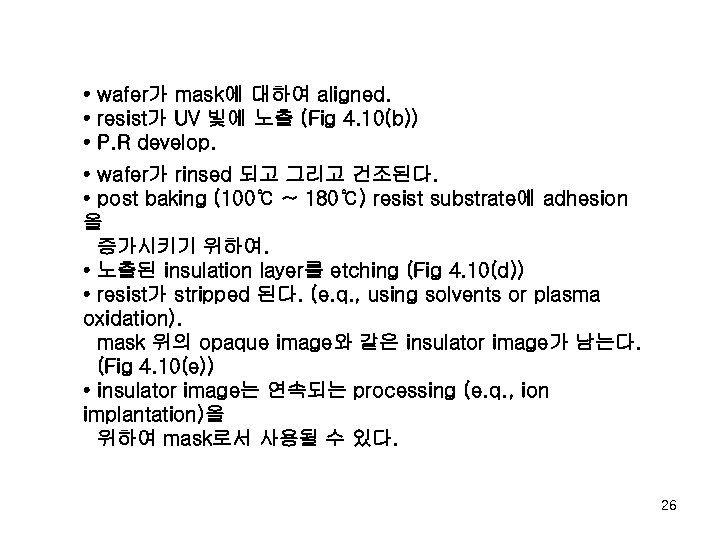

Figure 4. 11 The liftoff process for pattern transfer. • positive resist가 사용된 lift-off technique. • film (e. q. , aluminum)이 restst 와 substrate위에 deposited 된다. film두께는 resist의 두께보다 얇아야 한다. 27

Figure 4. 11 The liftoff process for pattern transfer. • positive resist가 사용된 lift-off technique. • film (e. q. , aluminum)이 restst 와 substrate위에 deposited 된다. film두께는 resist의 두께보다 얇아야 한다. 27

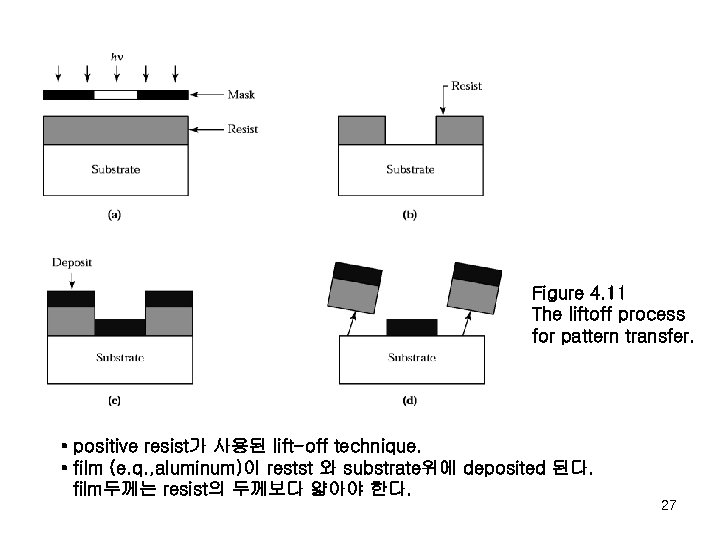

4. 1. 6 Resolution Enhancement Techniques. • phase-shifting mask (PSM). Figure 4. 12 The principle of phase-shift technology. (a) Conventional technology. (b) Phase-shift technology. 28

4. 1. 6 Resolution Enhancement Techniques. • phase-shifting mask (PSM). Figure 4. 12 The principle of phase-shift technology. (a) Conventional technology. (b) Phase-shift technology. 28

• Fig 4. 12(a) : 부근의 aperture에 의하여 굴절되는 waves사이 간섭은 그들 사이 field를 enhance시킨다. Intensity(Ι)는 electric field의 제곱에 비례하기 때문이다. • Fig 4. 12(b) : • 부근의 aperture에 씌워진 phase-shift layer는 electric field의 부호를 반전시킨다. 따라서 wafer에서 image의 electric field는 상쇄될 수 있다. 그러므로 서로 가까이 투사되는 images는 분리될 수 있다. • 180° phase change는 두께 의 transparent layer를 사용함으로써 얻을 수 있다 n는 refractive index이다. • OPC (optical proximity correction) : 별지 그림 참조 29

• Fig 4. 12(a) : 부근의 aperture에 의하여 굴절되는 waves사이 간섭은 그들 사이 field를 enhance시킨다. Intensity(Ι)는 electric field의 제곱에 비례하기 때문이다. • Fig 4. 12(b) : • 부근의 aperture에 씌워진 phase-shift layer는 electric field의 부호를 반전시킨다. 따라서 wafer에서 image의 electric field는 상쇄될 수 있다. 그러므로 서로 가까이 투사되는 images는 분리될 수 있다. • 180° phase change는 두께 의 transparent layer를 사용함으로써 얻을 수 있다 n는 refractive index이다. • OPC (optical proximity correction) : 별지 그림 참조 29

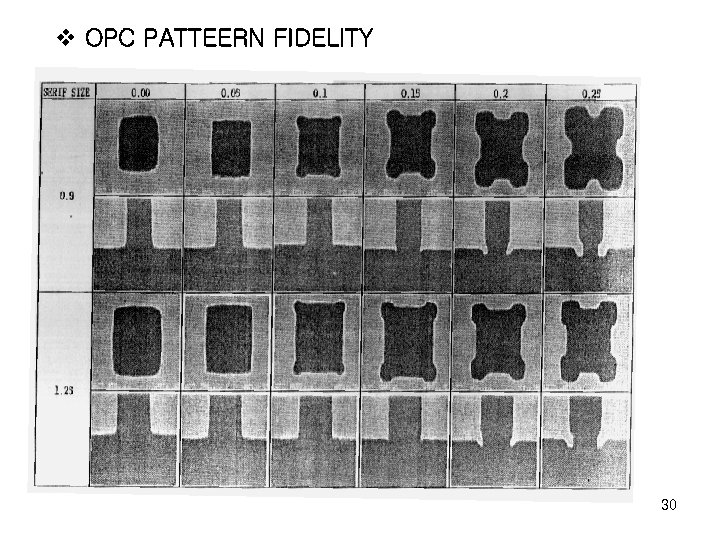

v OPC PATTEERN FIDELITY 30

v OPC PATTEERN FIDELITY 30

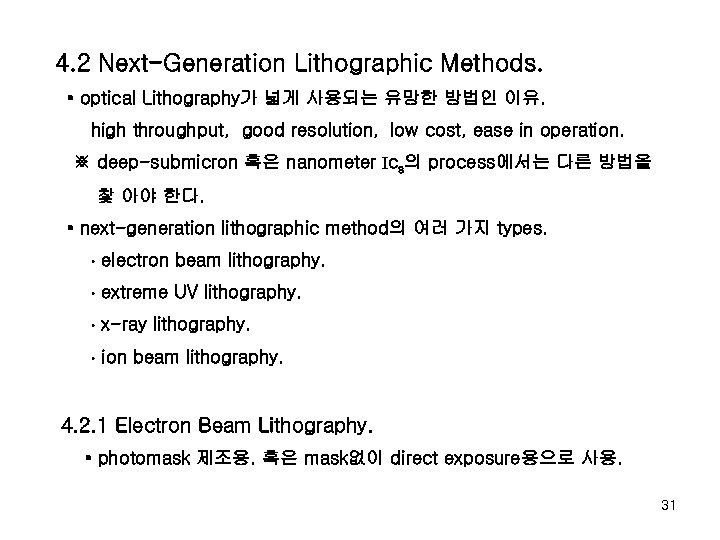

4. 2 Next-Generation Lithographic Methods. • optical Lithography가 넓게 사용되는 유망한 방법인 이유. high throughput, good resolution, low cost, ease in operation. ※ deep-submicron 혹은 nanometer Ics의 process에서는 다른 방법을 찿 아야 한다. • next-generation lithographic method의 여러 가지 types. electron beam lithography. extreme UV lithography. x-ray lithography. ion beam lithography. 4. 2. 1 Electron Beam Lithography. • photomask 제조용. 혹은 mask없이 direct exposure용으로 사용. 31

4. 2 Next-Generation Lithographic Methods. • optical Lithography가 넓게 사용되는 유망한 방법인 이유. high throughput, good resolution, low cost, ease in operation. ※ deep-submicron 혹은 nanometer Ics의 process에서는 다른 방법을 찿 아야 한다. • next-generation lithographic method의 여러 가지 types. electron beam lithography. extreme UV lithography. x-ray lithography. ion beam lithography. 4. 2. 1 Electron Beam Lithography. • photomask 제조용. 혹은 mask없이 direct exposure용으로 사용. 31

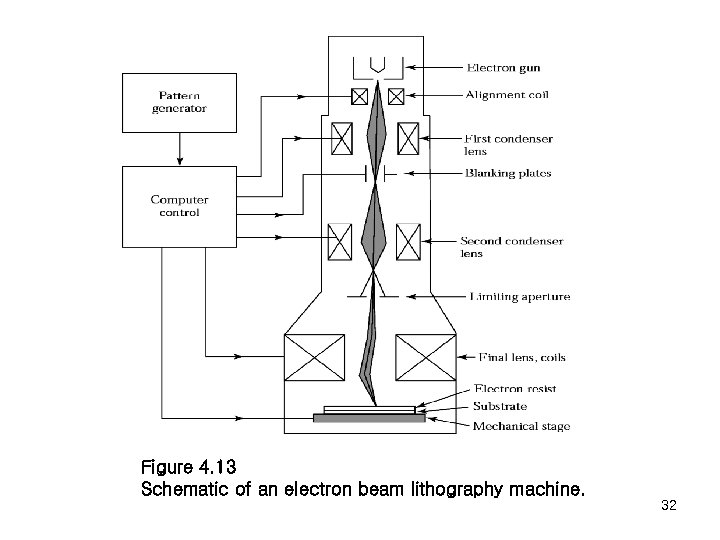

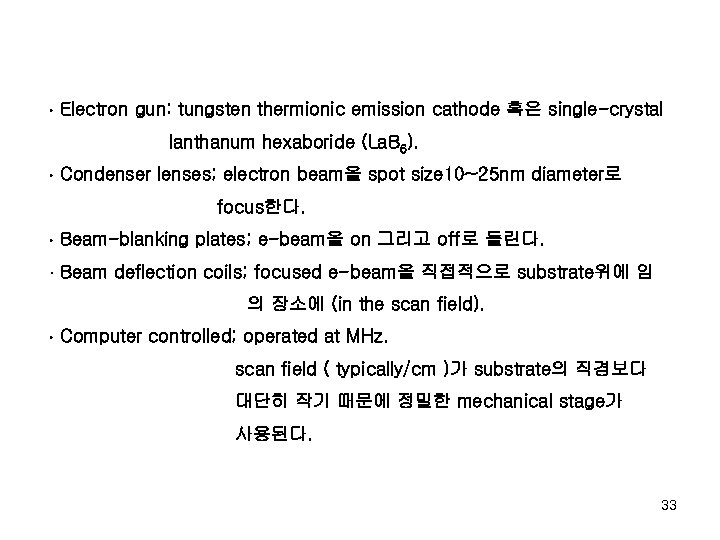

Figure 4. 13 Schematic of an electron beam lithography machine. 32

Figure 4. 13 Schematic of an electron beam lithography machine. 32

Electron gun: tungsten thermionic emission cathode 혹은 single-crystal lanthanum hexaboride (La. B 6). Condenser lenses; electron beam을 spot size 10~25 nm diameter로 focus한다. Beam-blanking plates; e-beam을 on 그리고 off로 돌린다. × Beam deflection coils; focused e-beam을 직접적으로 substrate위에 임 의 장소에 (in the scan field). Computer controlled; operated at MHz. scan field ( typically/cm )가 substrate의 직경보다 대단히 작기 때문에 정밀한 mechanical stage가 사용된다. 33

Electron gun: tungsten thermionic emission cathode 혹은 single-crystal lanthanum hexaboride (La. B 6). Condenser lenses; electron beam을 spot size 10~25 nm diameter로 focus한다. Beam-blanking plates; e-beam을 on 그리고 off로 돌린다. × Beam deflection coils; focused e-beam을 직접적으로 substrate위에 임 의 장소에 (in the scan field). Computer controlled; operated at MHz. scan field ( typically/cm )가 substrate의 직경보다 대단히 작기 때문에 정밀한 mechanical stage가 사용된다. 33

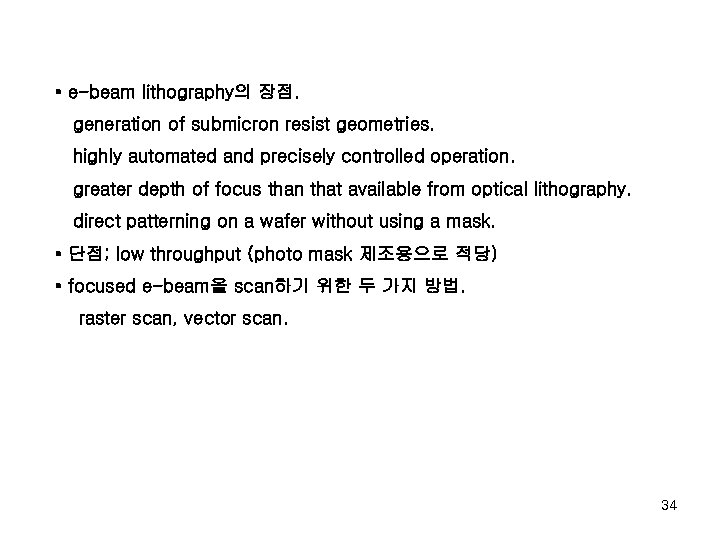

• e-beam lithography의 장점. generation of submicron resist geometries. highly automated and precisely controlled operation. greater depth of focus than that available from optical lithography. direct patterning on a wafer without using a mask. • 단점; low throughput (photo mask 제조용으로 적당) • focused e-beam을 scan하기 위한 두 가지 방법. raster scan, vector scan. 34

• e-beam lithography의 장점. generation of submicron resist geometries. highly automated and precisely controlled operation. greater depth of focus than that available from optical lithography. direct patterning on a wafer without using a mask. • 단점; low throughput (photo mask 제조용으로 적당) • focused e-beam을 scan하기 위한 두 가지 방법. raster scan, vector scan. 34

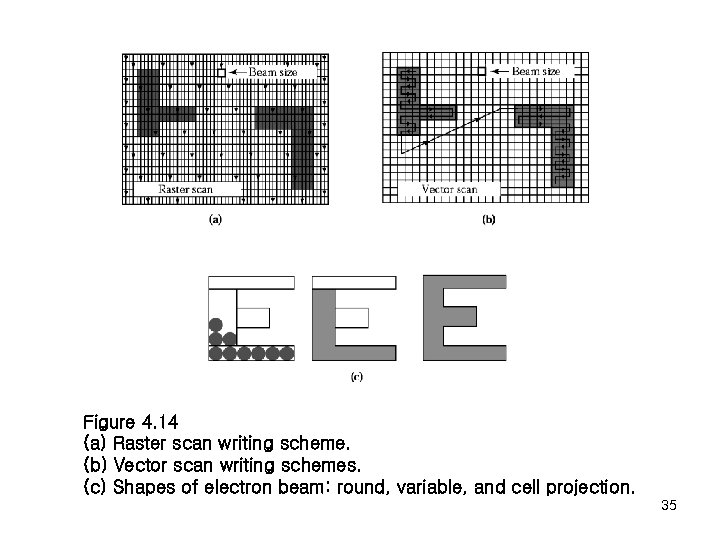

Figure 4. 14 (a) Raster scan writing scheme. (b) Vector scan writing schemes. (c) Shapes of electron beam: round, variable, and cell projection. 35

Figure 4. 14 (a) Raster scan writing scheme. (b) Vector scan writing schemes. (c) Shapes of electron beam: round, variable, and cell projection. 35

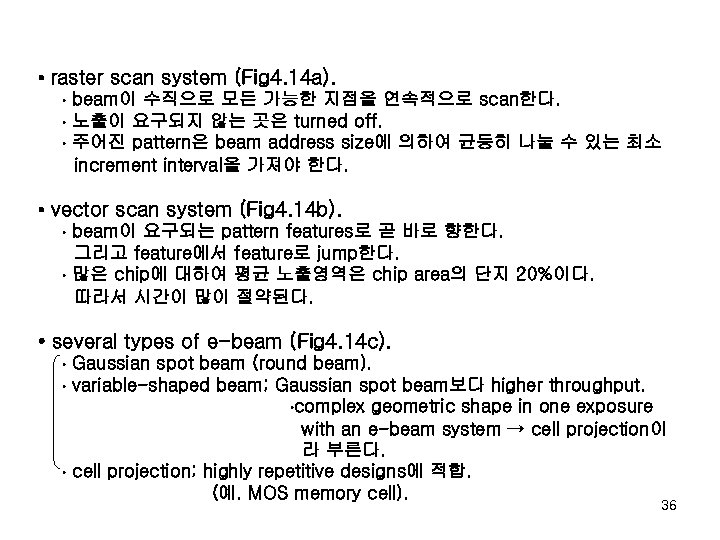

• raster scan system (Fig 4. 14 a). beam이 수직으로 모든 가능한 지점을 연속적으로 scan한다. 노출이 요구되지 않는 곳은 turned off. 주어진 pattern은 beam address size에 의하여 균등히 나눌 수 있는 최소 increment interval을 가져야 한다. • vector scan system (Fig 4. 14 b). beam이 요구되는 pattern features로 곧 바로 향한다. 그리고 feature에서 feature로 jump한다. 많은 chip에 대하여 평균 노출영역은 chip area의 단지 20%이다. 따라서 시간이 많이 절약된다. • several types of e-beam (Fig 4. 14 c). Gaussian spot beam (round beam). variable-shaped beam; Gaussian spot beam보다 higher throughput. complex geometric shape in one exposure with an e-beam system → cell projection이 라 부른다. cell projection; highly repetitive designs에 적합. (예. MOS memory cell). 36

• raster scan system (Fig 4. 14 a). beam이 수직으로 모든 가능한 지점을 연속적으로 scan한다. 노출이 요구되지 않는 곳은 turned off. 주어진 pattern은 beam address size에 의하여 균등히 나눌 수 있는 최소 increment interval을 가져야 한다. • vector scan system (Fig 4. 14 b). beam이 요구되는 pattern features로 곧 바로 향한다. 그리고 feature에서 feature로 jump한다. 많은 chip에 대하여 평균 노출영역은 chip area의 단지 20%이다. 따라서 시간이 많이 절약된다. • several types of e-beam (Fig 4. 14 c). Gaussian spot beam (round beam). variable-shaped beam; Gaussian spot beam보다 higher throughput. complex geometric shape in one exposure with an e-beam system → cell projection이 라 부른다. cell projection; highly repetitive designs에 적합. (예. MOS memory cell). 36

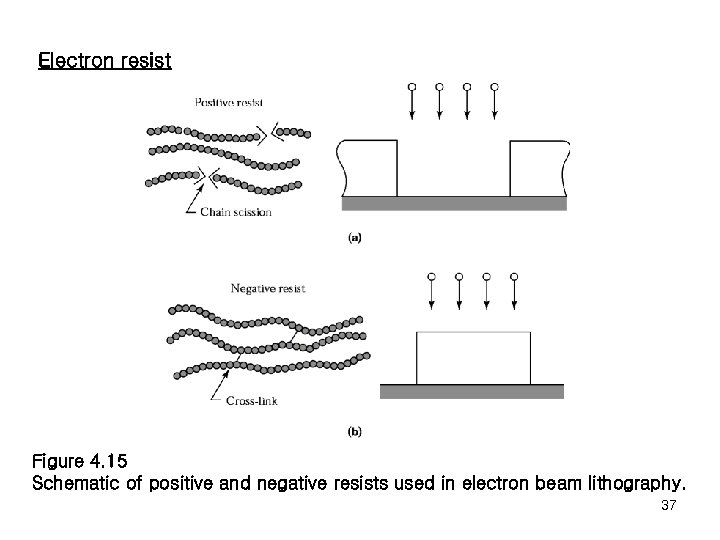

Electron resist Figure 4. 15 Schematic of positive and negative resists used in electron beam lithography. 37

Electron resist Figure 4. 15 Schematic of positive and negative resists used in electron beam lithography. 37

• positive electron resist (Fig 4. 15 a) ; PMMA (poly-methyl methacrylate). PBS (poly-butene-l sulfone). 0. 1 ㎛ 혹은 그보다 더 좋은 resolution을 얻을 수 있다. 노출된 부분이 develop시 녹는다. • negative electron resists (Fig 4. 15 b) ; COP (poly-glycidyl methacrylate-co-ethyl-acrylate). 약 1㎛의 resolution. 노출되지 않은 부분이 develop시 녹는다. 38

• positive electron resist (Fig 4. 15 a) ; PMMA (poly-methyl methacrylate). PBS (poly-butene-l sulfone). 0. 1 ㎛ 혹은 그보다 더 좋은 resolution을 얻을 수 있다. 노출된 부분이 develop시 녹는다. • negative electron resists (Fig 4. 15 b) ; COP (poly-glycidyl methacrylate-co-ethyl-acrylate). 약 1㎛의 resolution. 노출되지 않은 부분이 develop시 녹는다. 38

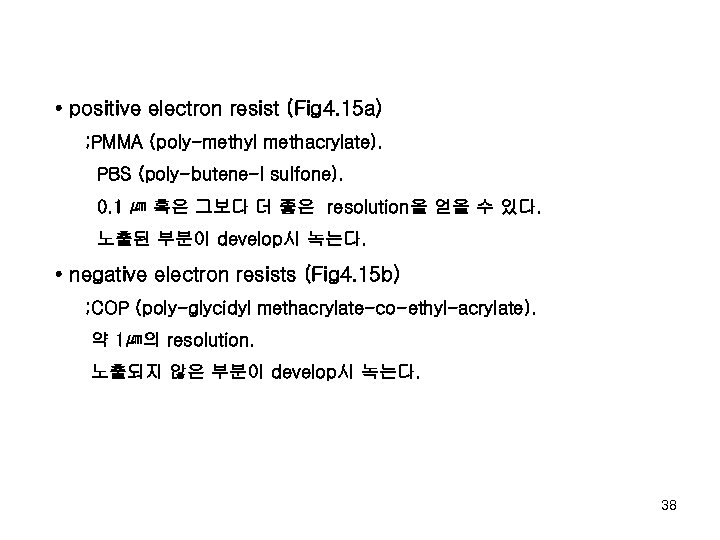

The Proximity Effect. • e-beam lithography에서 resolution은 diffraction에 의하여 제한 되는 것이 아니고, election scattering에 의하여 제한 받는다. • electron이 resist film과 밑에 놓인 기판을 통과할 때 충돌한다. 이 충돌이 에너지를 잃게 하고 path를 바꾼다. 그리하여 incident electrons는 spread out 하는 가 혹은 back scattering 때문에 material을 떠난다. Figure 4. 16 (a) Simulated trajectories of 100 electronics in PMMA for a 20 -ke. V electron beam. (b) Dose distribution forward scattering and backscattering at the resist-substrate interface. 39

The Proximity Effect. • e-beam lithography에서 resolution은 diffraction에 의하여 제한 되는 것이 아니고, election scattering에 의하여 제한 받는다. • electron이 resist film과 밑에 놓인 기판을 통과할 때 충돌한다. 이 충돌이 에너지를 잃게 하고 path를 바꾼다. 그리하여 incident electrons는 spread out 하는 가 혹은 back scattering 때문에 material을 떠난다. Figure 4. 16 (a) Simulated trajectories of 100 electronics in PMMA for a 20 -ke. V electron beam. (b) Dose distribution forward scattering and backscattering at the resist-substrate interface. 39

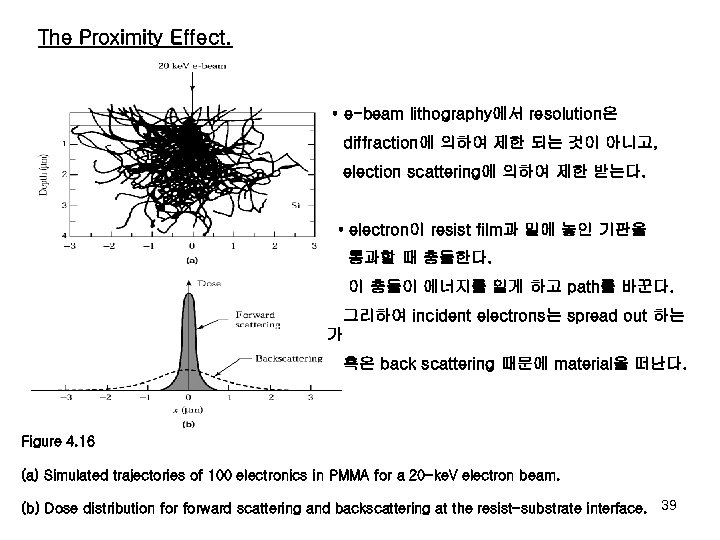

4. 2. 2 Extreme Ultraviolet Lithography. • throughput losses 없이 30 nm의 최소선폭이 가능. • laser-produced plasma 혹은 synchrotron radiation이 10~14 nm의 파장을 갖는 EUV 의 source로서 사용된다. • 13 nm radiation을 사용하여 PMMA 로써 50 -nm feature를 printing 할 수 있다. • 4 x reduction optics. (the oneparaboloid, two-ellipsoid, and one plane mirror). • mirrors는 multilayer coating. (quarter-wave Bragg reflectors) ; 10~14 nm에서 reflectivity를 최대화 Figure 4. 17 하기위하여. Schematic representation of an extreme ultraviolet (EUV) lithography system. 40

4. 2. 2 Extreme Ultraviolet Lithography. • throughput losses 없이 30 nm의 최소선폭이 가능. • laser-produced plasma 혹은 synchrotron radiation이 10~14 nm의 파장을 갖는 EUV 의 source로서 사용된다. • 13 nm radiation을 사용하여 PMMA 로써 50 -nm feature를 printing 할 수 있다. • 4 x reduction optics. (the oneparaboloid, two-ellipsoid, and one plane mirror). • mirrors는 multilayer coating. (quarter-wave Bragg reflectors) ; 10~14 nm에서 reflectivity를 최대화 Figure 4. 17 하기위하여. Schematic representation of an extreme ultraviolet (EUV) lithography system. 40

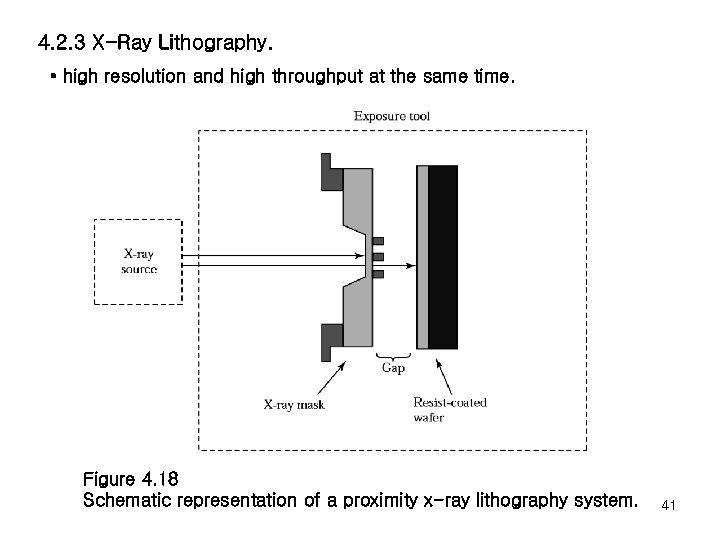

4. 2. 3 X-Ray Lithography. • high resolution and high throughput at the same time. Figure 4. 18 Schematic representation of a proximity x-ray lithography system. 41

4. 2. 3 X-Ray Lithography. • high resolution and high throughput at the same time. Figure 4. 18 Schematic representation of a proximity x-ray lithography system. 41

• x-ray wavelength; 1 nm. • 1 x mask를 통하여, wafer에 close proximity (10~40㎛)에서 printing. • mask substrate; low-atomic-number material (예. Si. C 혹은 Si)로 만들어진 thin membrane(1~2㎛ thick). • pattern; thin(~0. 5㎛), relatively high-atomic number material (예. Tantalum, tungsten, gold)이 thin membrane에 의하여 supported 된다. • 기판으로부터 reflection이 없어서 standing waves가 없다. • electron beam resist가 x-ray resists로서 사용될 수 있다. x-ray가 atom에 의하여 흡수되면, atom은 electron을 방출(emission)하면 서 exited state가 되고, excited atom이 x-ray( incident x-ray와 다른 주파수) 를 방출(emitting)하면서 ground state로 되돌아 간다. 이 x-ray가 다른 atom에 의하여 흡수된다. 이 과정이 반복된다. 42

• x-ray wavelength; 1 nm. • 1 x mask를 통하여, wafer에 close proximity (10~40㎛)에서 printing. • mask substrate; low-atomic-number material (예. Si. C 혹은 Si)로 만들어진 thin membrane(1~2㎛ thick). • pattern; thin(~0. 5㎛), relatively high-atomic number material (예. Tantalum, tungsten, gold)이 thin membrane에 의하여 supported 된다. • 기판으로부터 reflection이 없어서 standing waves가 없다. • electron beam resist가 x-ray resists로서 사용될 수 있다. x-ray가 atom에 의하여 흡수되면, atom은 electron을 방출(emission)하면 서 exited state가 되고, excited atom이 x-ray( incident x-ray와 다른 주파수) 를 방출(emitting)하면서 ground state로 되돌아 간다. 이 x-ray가 다른 atom에 의하여 흡수된다. 이 과정이 반복된다. 42

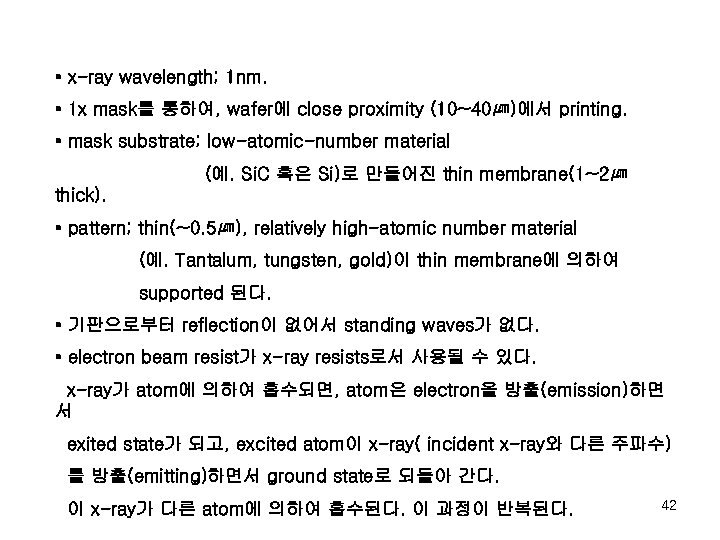

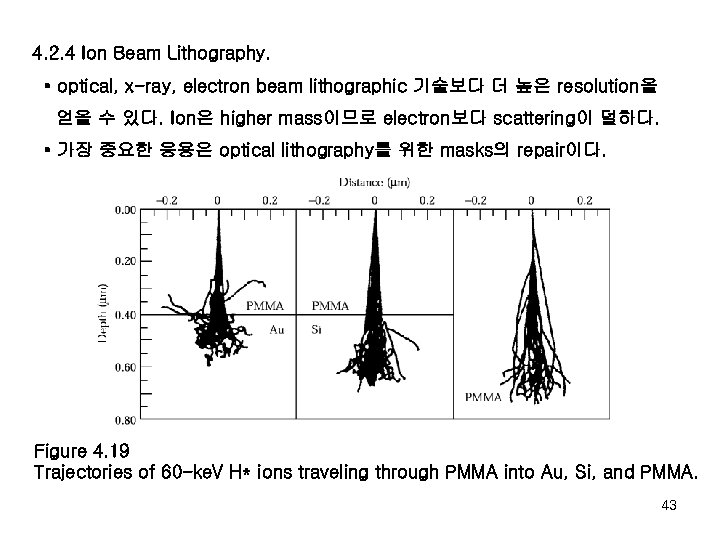

4. 2. 4 Ion Beam Lithography. • optical, x-ray, electron beam lithographic 기술보다 더 높은 resolution을 얻을 수 있다. Ion은 higher mass이므로 electron보다 scattering이 덜하다. • 가장 중요한 응용은 optical lithography를 위한 masks의 repair이다. Figure 4. 19 Trajectories of 60 -ke. V H* ions traveling through PMMA into Au, Si, and PMMA. 43

4. 2. 4 Ion Beam Lithography. • optical, x-ray, electron beam lithographic 기술보다 더 높은 resolution을 얻을 수 있다. Ion은 higher mass이므로 electron보다 scattering이 덜하다. • 가장 중요한 응용은 optical lithography를 위한 masks의 repair이다. Figure 4. 19 Trajectories of 60 -ke. V H* ions traveling through PMMA into Au, Si, and PMMA. 43

Si 기판에 대하여 Backscattering이 거의 없다. gold기판인 경우에 약간 있다. random space- charge effects를 당할 수 있다. • ion beam lithography system의 two type. scanning focused-beam system ; electron beam machine (Fig 4. 13)과 비슷하다. Ion source는 Ga+ 혹은 H+이다. mask-beam system ; optical 5 x reduction projection step-and-repeat system과 유사하다. H 2+같은 100 -Ke. V light ions를 stencil mask를 통하여 project 한다. 44

Si 기판에 대하여 Backscattering이 거의 없다. gold기판인 경우에 약간 있다. random space- charge effects를 당할 수 있다. • ion beam lithography system의 two type. scanning focused-beam system ; electron beam machine (Fig 4. 13)과 비슷하다. Ion source는 Ga+ 혹은 H+이다. mask-beam system ; optical 5 x reduction projection step-and-repeat system과 유사하다. H 2+같은 100 -Ke. V light ions를 stencil mask를 통하여 project 한다. 44

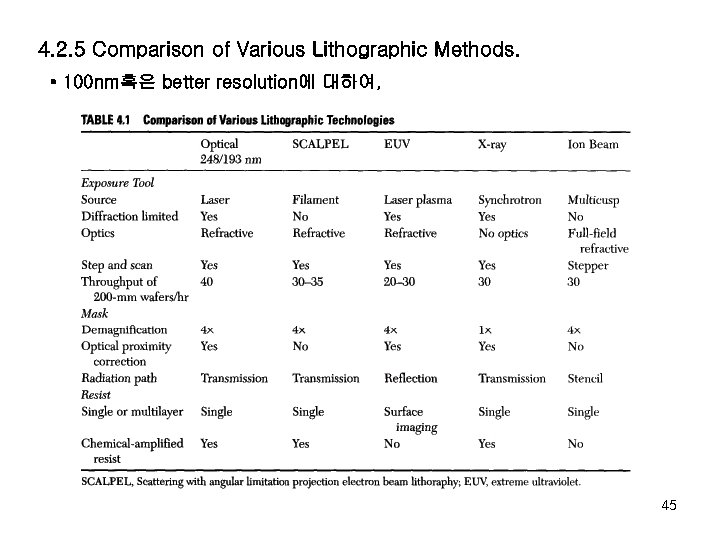

4. 2. 5 Comparison of Various Lithographic Methods. • 100 nm혹은 better resolution에 대하여, 45

4. 2. 5 Comparison of Various Lithographic Methods. • 100 nm혹은 better resolution에 대하여, 45

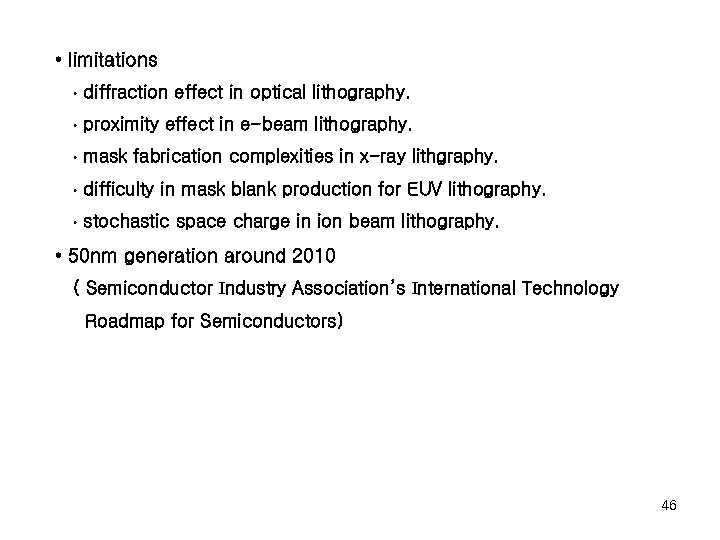

• limitations diffraction effect in optical lithography. proximity effect in e-beam lithography. mask fabrication complexities in x-ray lithgraphy. difficulty in mask blank production for EUV lithography. stochastic space charge in ion beam lithography. • 50 nm generation around 2010 ( Semiconductor Industry Association’s International Technology Roadmap for Semiconductors) 46

• limitations diffraction effect in optical lithography. proximity effect in e-beam lithography. mask fabrication complexities in x-ray lithgraphy. difficulty in mask blank production for EUV lithography. stochastic space charge in ion beam lithography. • 50 nm generation around 2010 ( Semiconductor Industry Association’s International Technology Roadmap for Semiconductors) 46