Тема2 бутадиен.ppt

- Количество слайдов: 40

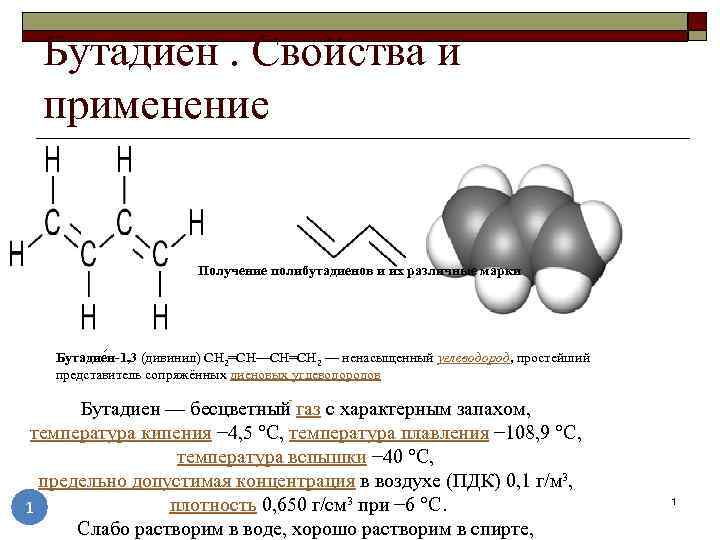

Бутадиен. Свойства и применение Получение полибутадиенов и их различные марки Бутадие н-1, 3 (дивинил) СН 2=СН—СН=СН 2 — ненасыщенный углеводород, простейший представитель сопряжённых диеновых углеводородов Бутадиен — бесцветный газ с характерным запахом, температура кипения − 4, 5 °C, температура плавления − 108, 9 °C, температура вспышки − 40 °C, предельно допустимая концентрация в воздухе (ПДК) 0, 1 г/м³, плотность 0, 650 г/см³ при − 6 °C. 1 Слабо растворим в воде, хорошо растворим в спирте, 1

. Производство в России и за рубежом Наибольшими мощностями обладают следующие страны (тыс. т/г. ): США 2592, Япония 1012, Китай 768, Южная Корея 724, Германия – 505 Франция 420. В Европе 1 е место по производству бутадиена занимает крупнейший нефтехимический комплекс в Антверпене, на долю которого приходится 303 тыс. т/г. Крупнейшим заводом бутадиена в мире является предприятие фирмы «Хантсман» в г. Хьюстон (США) 544 тыс. т. в год. В России бутадиен производят в Тобольске на «Тобольском нефтехимическом комбинате» , в Нижнекамске на «Нижнекамскнефтехиме» , на предприятиях «Синтезкаучук» в Тольятти, Стерлитамаке и Омске 2 2

Применение 1. Получение полибутадиенов различных марок: -Натрий-бутадиеновый каучук был первым, созданным в России в 30 х гг. XX века, синтетическим каучуком, полученным по методу акад. С. В. Лебедева при полимеризации дивинила под действием металлического натрия, и представлял собой полимер нерегулярного строения со смешанным типом присоединения звеньев 1, 2 и 1, 4 цис: ( обладают очень высокой эластичностью) 3 3

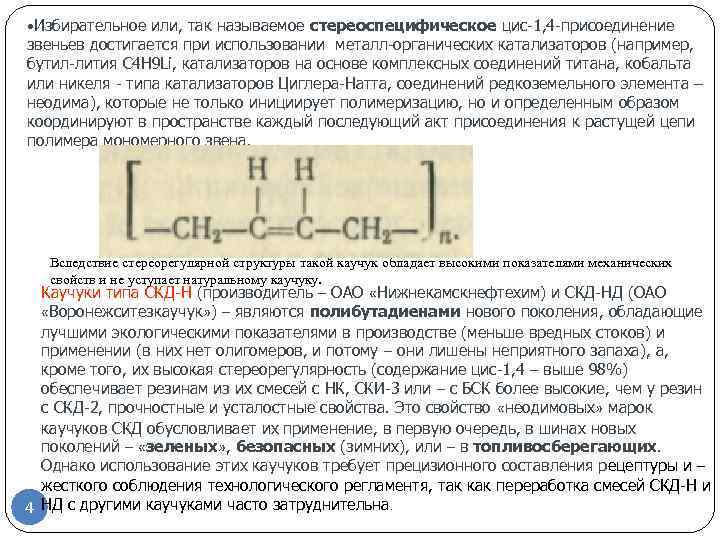

• Избирательное или, так называемое стереоспецифическое цис-1, 4 -присоединение звеньев достигается при использовании металл-органических катализаторов (например, бутил-лития C 4 H 9 Li, катализаторов на основе комплексных соединений титана, кобальта или никеля - типа катализаторов Циглера-Натта, соединений редкоземельного элемента – неодима), которые не только инициирует полимеризацию, но и определенным образом координируют в пространстве каждый последующий акт присоединения к растущей цепи полимера мономерного звена. Вследствие стереорегулярной структуры такой каучук обладает высокими показателями механических свойств и не уступает натуральному каучуку. Каучуки типа СКД-Н (производитель – ОАО «Нижнекамскнефтехим) и СКД-НД (ОАО «Воронежситезкаучук» ) – являются полибутадиенами нового поколения, обладающие лучшими экологическими показателями в производстве (меньше вредных стоков) и применении (в них нет олигомеров, и потому – они лишены неприятного запаха), а, кроме того, их высокая стереорегулярность (содержание цис-1, 4 – выше 98%) обеспечивает резинам из их смесей с НК, СКИ-3 или – с БСК более высокие, чем у резин с СКД-2, прочностные и усталостные свойства. Это свойство «неодимовых» марок каучуков СКД обусловливает их применение, в первую очередь, в шинах новых поколений – «зеленых» , безопасных (зимних), или – в топливосберегающих. Однако использование этих каучуков требует прецизионного составления рецептуры и – жесткого соблюдения технологического регламентя, так как переработка смесей СКД-Н и 4 НД с другими каучуками часто затруднительна.

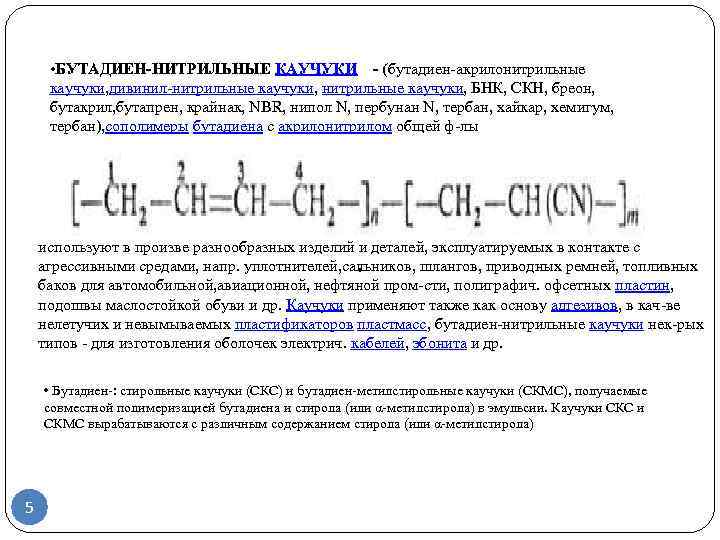

• БУТАДИЕН-НИТРИЛЬНЫЕ КАУЧУКИ - (бутадиен акрилонитрильные каучуки, дивинил нитрильные каучуки, БНК, СКН, бреон, бутакрил, бутапрен, крайнак, NBR, нипол N, пербунан N, тербан, хайкар, хемигум, тербан), сополимеры бутадиена с акрилонитрилом общей ф лы используют в произве разнообразных изделий и деталей, эксплуатируемых в контакте с агрессивными средами, напр. уплотнителей, сальников, шлангов, приводных ремней, топливных • баков для автомобильной, авиационной, нефтяной пром сти, полиграфич. офсетных пластин, подошвы маслостойкой обуви и др. Каучуки применяют также как основу адгезивов, в кач ве нелетучих и невымываемых пластификаторов пластмасс, бутадиен нитрильные каучуки нек рых типов для изготовления оболочек электрич. кабелей, эбонита и др. • Бутадиен : стирольные каучуки (СКС) и бутадиен метилстирольные каучуки (СКМС), получаемые совместной полимеризацией бутадиена и стирола (или α метилстирола) в эмульсии. Каучуки СКС и СКМС вырабатываются с различным содержанием стирола (или α метилстирола) 5

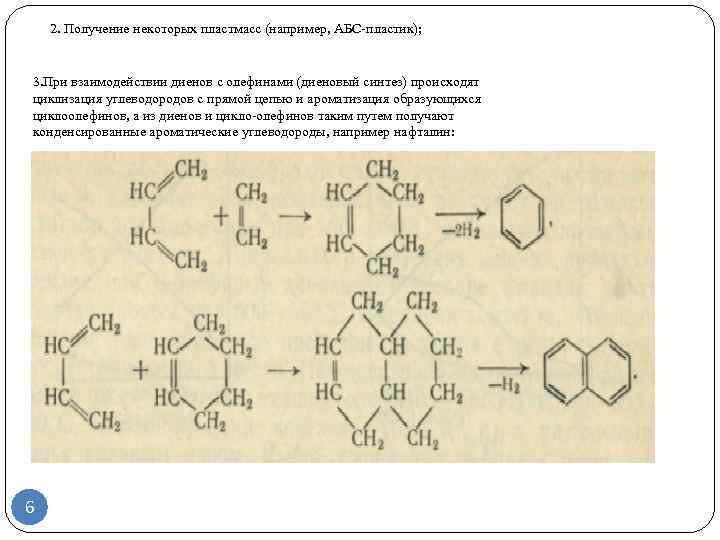

2. Получение некоторых пластмасс (например, АБС пластик); 3. При взаимодействии диенов с олефинами (диеновый синтез) происходят циклизация углеводородов с прямой цепью и ароматизация образующихся циклоолефинов, а из диенов и цикло олефинов таким путем получают конденсированные ароматические углеводороды, например нафталин: 6

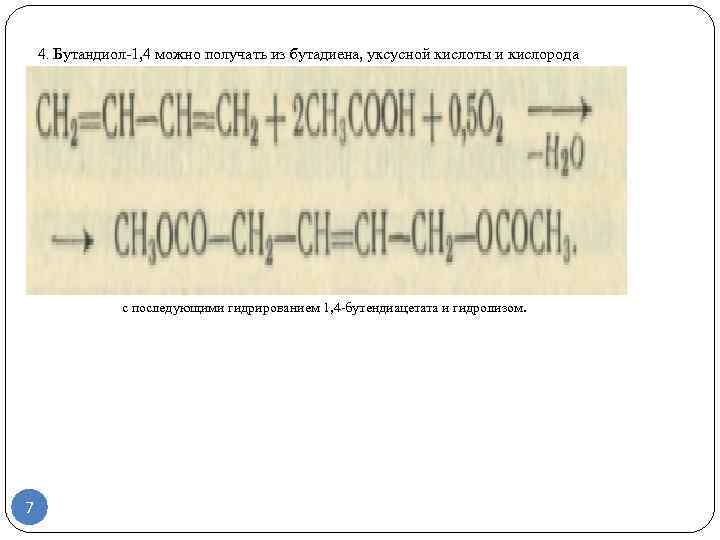

4. Бутандиол 1, 4 можно получать из бутадиена, уксусной кислоты и кислорода с последующими гидрированием 1, 4 бутендиацетата и гидролизом. 7

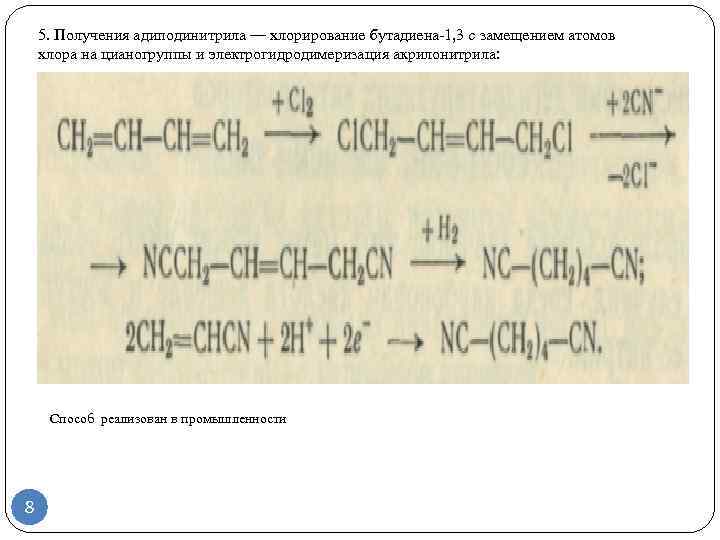

5. Получения адиподинитрила — хлорирование бутадиена 1, 3 с замещением атомов хлора на цианогруппы и электрогидродимеризация акрилонитрила: Способ реализован в промышленности 8

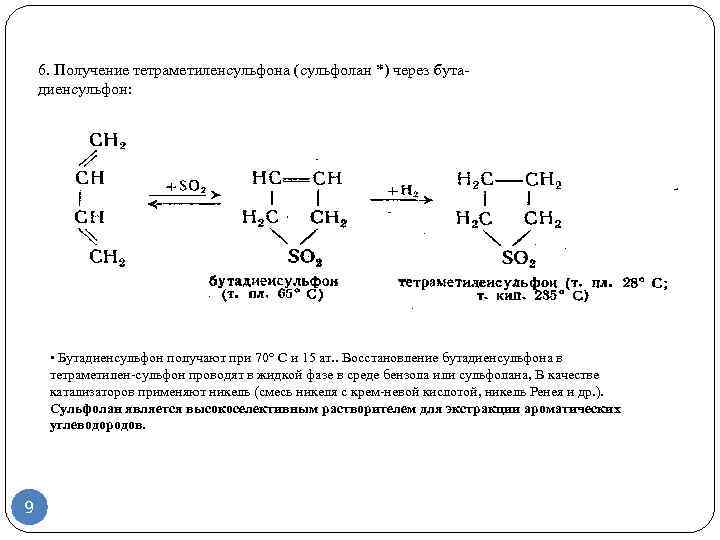

6. Получение тетраметиленсульфона (сульфолан *) через бута диенсульфон: • Бутадиенсульфон получают при 70° С и 15 ат. . Восстановление бутадиенсульфона в тетраметилен сульфон проводят в жидкой фазе в среде бензола или сульфолана, В качестве катализаторов применяют никель (смесь никеля с крем невой кислотой, никель Ренея и др. ). Сульфолан является высокоселективным растворителем для экстракции ароматических углеводородов. 9

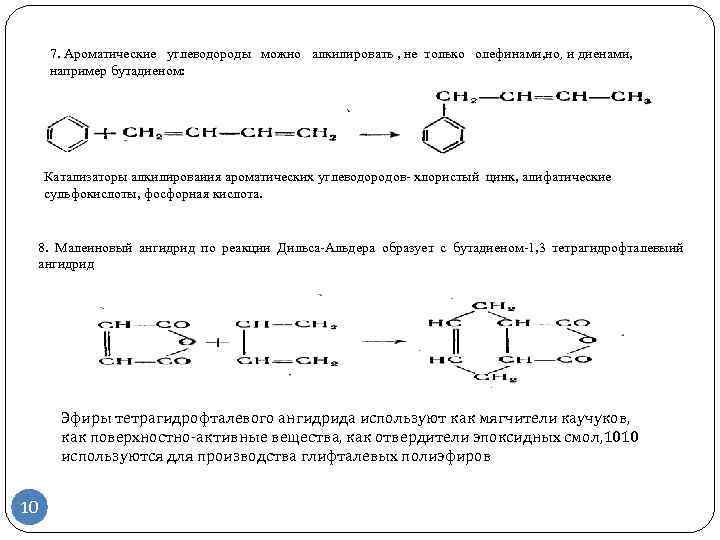

7. Ароматические углеводороды можно алкилировать , не только олефинами, но, и диенами, например бутадиеном: Катализаторы алкилироваиия ароматических углеводородов хлористый цинк, алифатические сульфокислоты, фосфорная кислота. 8. Малеиновый ангидрид по реакции Дильса Альдера образует с бутадиеном 1, 3 тетрагидрофталевыий ангидрид Эфиры тетрагидрофталевого ангидрида используют как мягчители каучуков, как поверхностно-активные вещества, как отвердители эпоксидных смол, 1010 используются для производства глифталевых полиэфиров 10

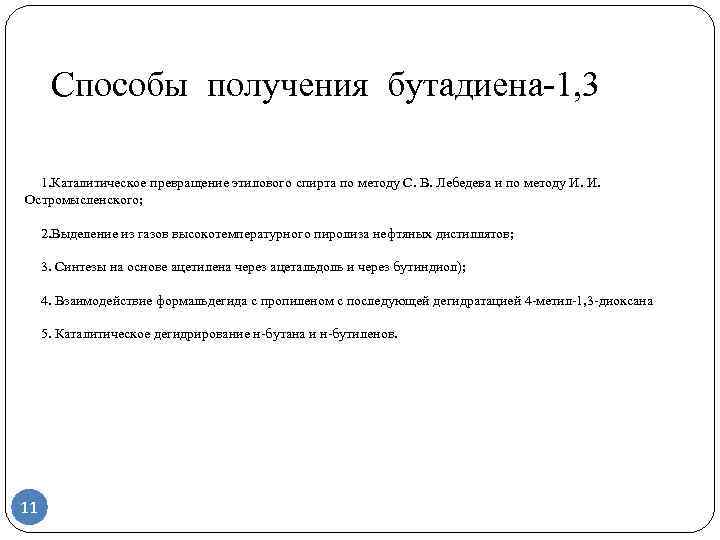

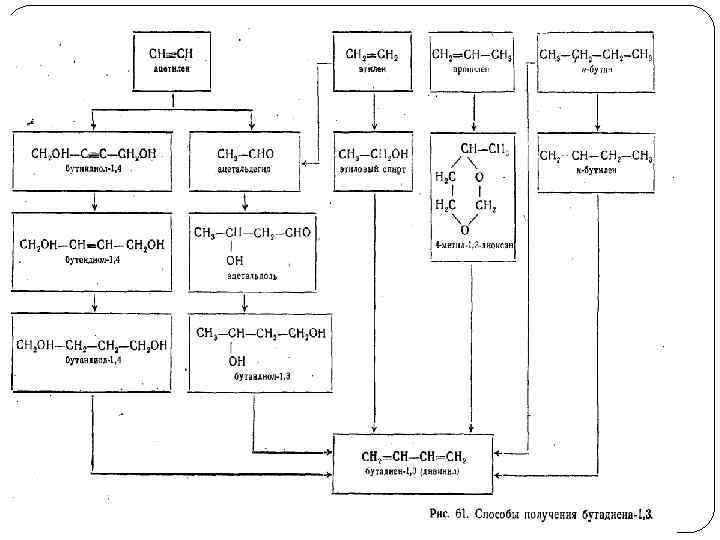

Способы получения бутадиена 1, 3 1. Каталитическое превращение этилового спирта по методу С. В. Лебедева и по методу И. И. Остромысленского; 2. Выделение из газов высокотемпературного пиролиза нефтяных дистиллятов; 3. Синтезы на основе ацетилена через ацетальдоль и через бутиндиол); 4. Взаимодействие формальдегида с пропиленом с последующей дегидратацией 4 метил 1, 3 диоксана 5. Каталитическое дегидрирование н бутана и н бутиленов. 11

12

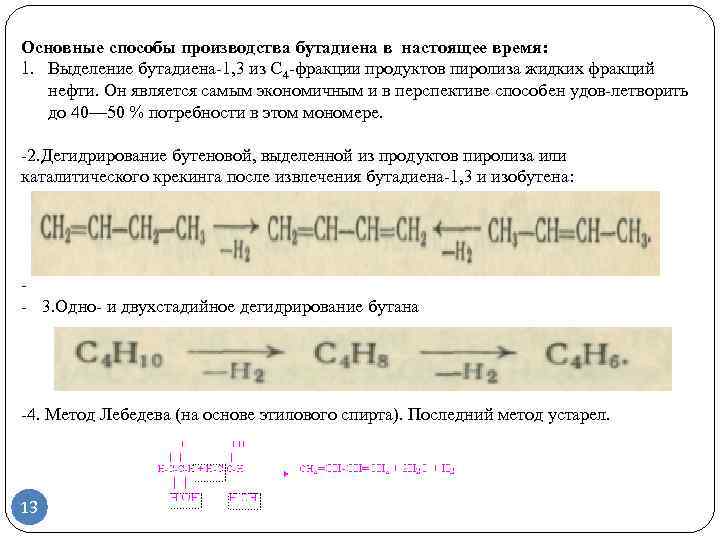

Основные способы производства бутадиена в настоящее время: 1. Выделение бутадиена 1, 3 из С 4 фракции продуктов пиролиза жидких фракций нефти. Он является самым экономичным и в перспективе способен удов летворить до 40— 50 % потребности в этом мономере. 2. Дегидрирование бутеновой, выделенной из продуктов пиролиза или каталитического крекинга после извлечения бутадиена 1, 3 и изобутена: 3. Одно и двухстадийное дегидрирование бутана 4. Метод Лебедева (на основе этилового спирта). Последний метод устарел. 13

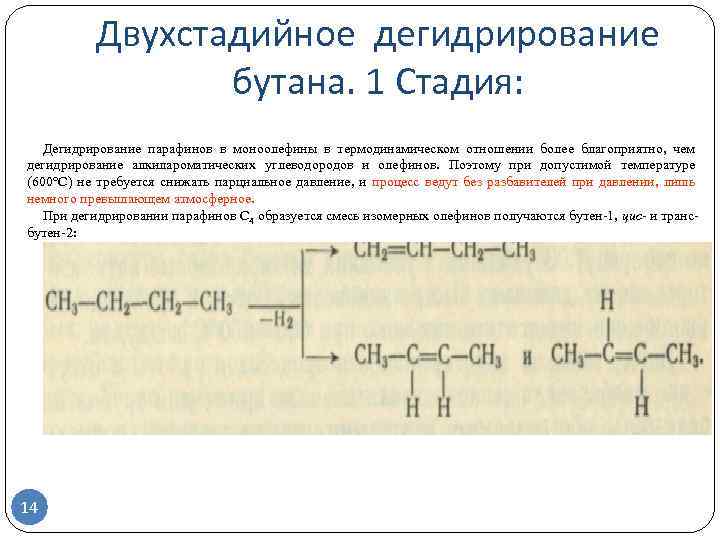

Двухстадийное дегидрирование бутана. 1 Стадия: Дегидрирование парафинов в моноолефины в термодинамическом отношении более благоприятно, чем дегидрирование алкилароматических углеводородов и олефинов. Поэтому при допустимой температуре (600°С) не требуется снижать парциальное давление, и процесс ведут без разбавителей при давлении, лишь немного превышающем атмосферное. При дегидрировании парафинов С 4 образуется смесь изомерных олефинов получаются бутен 1, цис- и транс бутен 2: 14

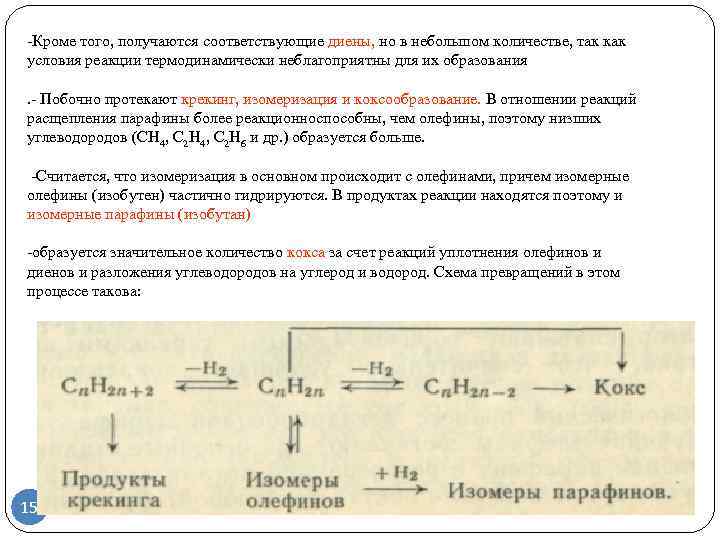

Кроме того, получаются соответствующие диены, но в небольшом количестве, так как условия реакции термодинамически неблагоприятны для их образования. Побочно протекают крекинг, изомеризация и коксообразование. В отношении реакций расщепления парафины более реакционноспособны, чем олефины, поэтому низших углеводородов (СН 4, С 2 Н 6 и др. ) образуется больше. Считается, что изомеризация в основном происходит с олефинами, причем изомерные олефины (изобутен) частично гидрируются. В продуктах реакции находятся поэтому и изомерные парафины (изобутан) образуется значительное количество кокса за счет реакций уплотнения олефинов и диенов и разложения углеводородов на углерод и водород. Схема превращений в этом процессе такова: 15

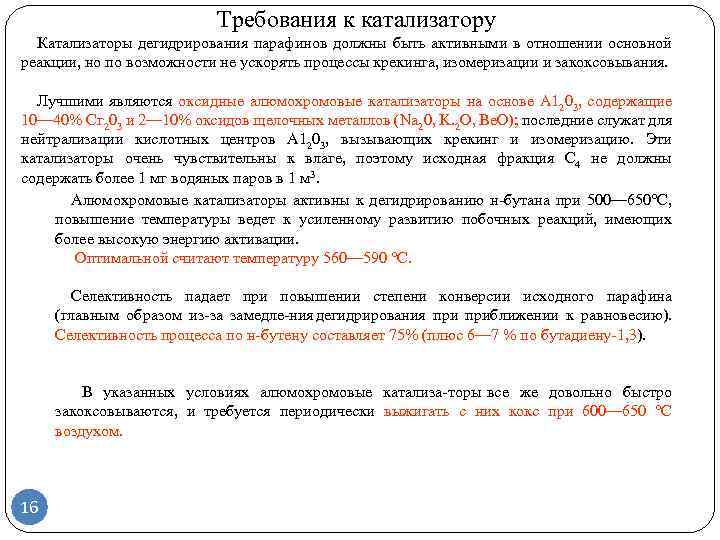

Требования к катализатору Катализаторы дегидрирования парафинов должны быть активными в отношении основной реакции, но по возможности не ускорять процессы крекинга, изомеризации и закоксовывания. Лучшими являются оксидные алюмохромовые катализаторы на основе А 1203, содержащие 10— 40% Сг 203 и 2— 10% оксидов щелочных металлов (Na 20, K. 2 O, Ве. О); последние служат для нейтрализации кислотных центров А 1203, вызывающих крекинг и изомеризацию. Эти катализаторы очень чувствительны к влаге, поэтому исходная фракция С 4 не должны содержать более 1 мг водяных паров в 1 м 3. Алюмохромовые катализаторы активны к дегидрированию н бутана при 500— 650°С, повышение температуры ведет к усиленному развитию побочных реакций, имеющих более высокую энергию активации. Оптимальной считают температуру 560— 590 °С. Селективность падает при повышении степени конверсии исходного парафина (главным образом из за замедле ния дегидрирования приближении к равновесию). Селективность процесса по н бутену составляет 75% (плюс 6— 7 % по бутадиену 1, 3). В указанных условиях алюмохромовые катализа торы все же довольно быстро закоксовываются, и требуется периодически выжигать с них кокс при 600— 650 °С воздухом. 16

РЕКТОРА ДЕГИДРИРОВАНИЯ 1. Трубчатые реакторы, обогреваемые топочными газами, чередуя периоды дегидрирования парафинов и регенерации катализатора. 2. В настоящее время используют системы с псевдоожиженным микро сферическим катализатором. В них скомбинированы регенеративный принцип использования тепла и непрерывная регенерация катализатора. Катализатор выходит из реактора дезактивированным и поступает в регенератор, где воздухом выжигают кокс. За счет экзотермичности последней реакции катализатор разогревается и снова поступает в реактор, где выполняет дополнительную роль теплоносителя, компенсирующего затраты тепла на эндотермическую реакцию дегидрирования. В реакторах с псевдоожиженным катализатором происходит значительное перемешивание реакционной смеси, а это снижает производительность и селективность. Поэтому реактор и регенератор снабжают горизонтальными тарелками провального типа, что значительно улучшает показатели процесса. 17

Технологическая схема процесса Три основные стадии: 1)дегидрирование парафина с регенерацией катализатора; 2)выделение бутан бутеновой фракции из продуктов реакции; 3)разделение этой фракции с получением бутенов 18

19

20

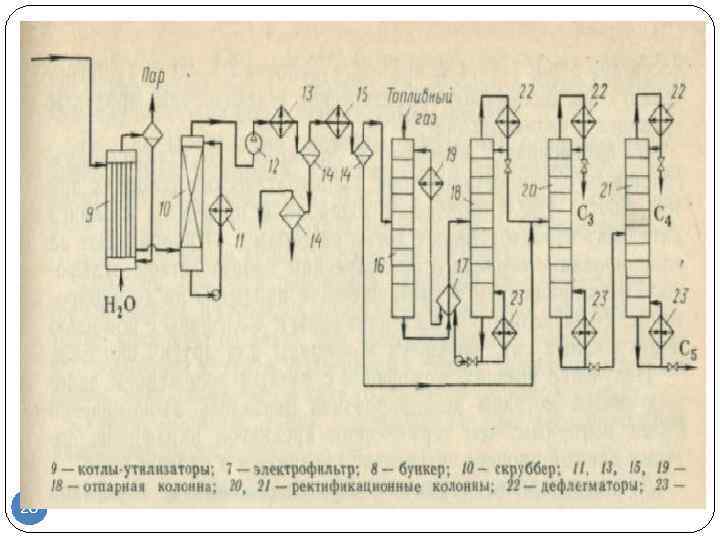

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОЦЕССА ДЕГИДРИРОВАНИЯ БУТАНА Свежий и рециркулирующий н бутан в жидком виде поступают в осушитель 1, заполненный адсорбентом (А 1203, цеолиты), а затем в испаритель 2. Образовавшиеся пары подогреваются в трубчатой печи 3, имеющей конвективную и радиантную сек ции, до 540— 550°С и поступают под распределительную ре шетку реактора на 4 дегидрирование. В нем имеется несколько провальных тарелок, которые делят реакционный объем на сек ции, препятствуя смешению и струйному потоку газов. Регенерированный катализатор подают на верхнюю распредели тельную решетку, и, следовательно, псевдоожиженный слой катализатора и реакционные газы движутся противотоком друг к другу, что создает наиболее благоприятный режим процесса (более горячий катализатор контактирует с частично прореаги ровавшей смесью и, наоборот, чем достигается выравнивание скоростей реакций по всему объему). В верхней части реактора имеется «закалочный» змеевик, где реакционные газы охлаж даются н бутаном, идущим на дегидрирование. Благодаря этому температура газов быстро снижается до 450— 500 °С и предотвращается их дальнейшее разложение. В циклонах, установленных наверху реактора, из газов улавливают захваченный ими катализатор, который возвращают по трубе в слой катализатора. Тепло горячих газов, выделяющихся при дегидрировании используют в котле 21

утилизаторе 9 для получения водяного пара. Затем их дополнительно охлаждают в скруббере 10 циркулирующей через холодильник // водой, которая улавливает катализаторную пыль, прошедшую через циклоны. Закоксованный катализатор с низа реактора 4 стекает по специальной трубе (десорбер), в которой его отдувают от углеводородов азотом. Затем катализатор подхватывается потоком горячего транспортирующего газа (воздух + газы сгорания топлива) и при помощи этого пневмотранспорта поступает на верх регенератора 5. Последний также имеет распределительную и несколько провальных решеток, которые делят его объем на секции. Регенерация осуществляется с псевдоожиженным слоем катализатора при противотоке газа окислителя, поступающего под нижнюю распределительную решетку регенератора. Поскольку необходимо избегать перегревов, ведущих к дезактивированию катализатора, проводят регенерацию смесью воздуха с газами сгорания топлива, содержащей только 2 — 3 % (об. ) кислорода. При этом оксид хрома все же частично окисляется в Сг 03, и при восстановлении последнего в реакторе образуется вода, вредно влияющая на свойства катализатора. Во избежание этого в десорбер регенератора подают топочный газ, восстанав ливающий катализатор, и еще ниже — азот, отдувающий пары воды и газы сгорания. После этого регенерированный катализатор при 640— 650 °С подхватывается транспортирующим газом и возвращается в реактор. 22

Газы регенерации проходят циклоны, расположенные в верхней части регенератора, и их тепло используют в котле утилизаторе 6, где получается водяной пар. Затем в электрофильтре 7 улавливают захваченный газами катализатор и сбрасывают ды мовые газы в атмосферу. Этот катализатор вновь возвращают пневмотранспортом в регенератор. Для восполнения катализа тора [его расход 0, 5— 1 % (масс. )] имеется бункер 8, из кото рого свежий катализатор стекает по трубе, подхватывается транспортирующим газом и поступает в реактор дегидриро вания. Реакционные газы после скруббера 10 имеют температуру 60— 70°С. Их сжимают в компрессоре 12 до 1, 3 МПа и охлаждают водой в холодильнике 13; из конденсата отделяют воду в сепара торе 4. Затем газ дополнительно охлаждают в рассольном 1 холодильнике 15. Несконденсировавшийся газ, состоящий из водорода, СО и низших углеводородов, поступает в абсорбер 16, орошаемый фракцией C 5, которая улавливает захваченные газом пары С 4 и частично С 3. Кубовая жидкость этого абсорбера через теплообменник 17 направляется в отпарную колонну 18, в кубе которой собирается фракция С 5, направляемая через теплообменник 17 и холодильник 19 на орошение абсорбера 16. Легкий погон колонны 18, углеводородный слой из сепаратора 14 и конденсат из. холодильника 15 подвергают ректификации в колоннах 20 и 21. В первой отгоняют углеводороды С 3, а во второй бутанбутеновую фракцию от высших углеводородов. 23

Заключительную стадию разделения С 4 или С 5 фракций нельзя осуществить простой ректификацией из за близости температур кипения компонентов смеси. Для этого используют метод экстрактивной дистилляции с водным ацетоном, фурфуро лом, ацетонитрилом, N метилпирролидоном. Особенно эффективны два последних растворителя, в присутствии которых относительная летучесть парафинов значительно выше, чем олефинов и диенов, и парафины можно отделить в виде головного погона и возвратить их на дегидрирование. Затем от растворителя отгоняют бутены и перерабатывают их совместно с фракцией С 4 второй стадии дегидрирования. 24

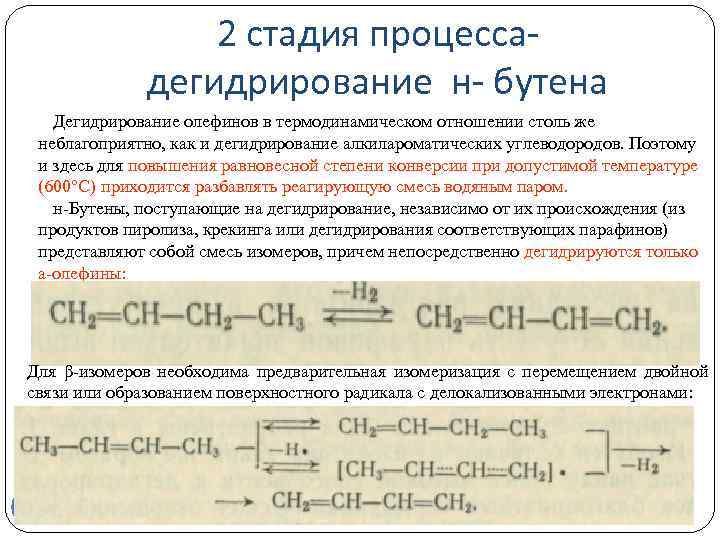

2 стадия процессадегидрирование н- бутена Дегидрирование олефинов в термодинамическом отношении столь же неблагоприятно, как и дегидрирование алкилароматических углеводородов. Поэтому и здесь для повышения равновесной степени конверсии при допустимой температуре (600°С) приходится разбавлять реагирующую смесь водяным паром. н Бутены, поступающие на дегидрирование, независимо от их происхождения (из продуктов пиролиза, крекинга или дегидрирования соответствующих парафинов) представляют собой смесь изомеров, причем непосредственно дегидрируются только а олефины: Для β изомеров необходима предварительная изомеризация с перемещением двойной связи или образованием поверхностного радикала с делокализованными электронами: 25

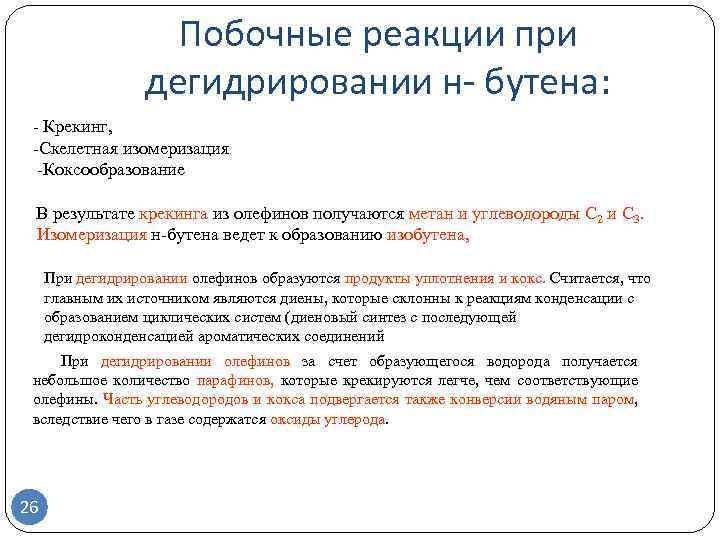

Побочные реакции при дегидрировании н- бутена: Крекинг, Скелетная изомеризация Коксообразование В результате крекинга из олефинов получаются метан и углеводороды С 2 и С 3. Изомеризация н бутена ведет к образованию изобутена, При дегидрировании олефинов образуются продукты уплотнения и кокс. Считается, что главным их источником являются диены, которые склонны к реакциям конденсации с образованием циклических систем (диеновый синтез с последующей дегидроконденсацией ароматических соединений При дегидрировании олефинов за счет образующегося водорода получается небольшое количество парафинов, которые крекируются легче, чем соответствующие олефины. Часть углеводородов и кокса подвергается также конверсии водяным паром, вследствие чего в газе содержатся оксиды углерода. 26

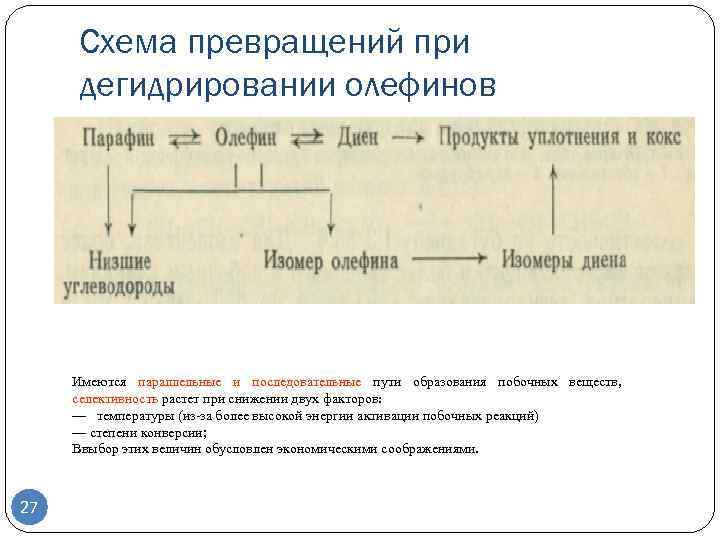

Cхема превращений при дегидрировании олефинов Имеются параллельные и последовательные пути образования побочных веществ, селективность растет при снижении двух факторов: — температуры (из за более высокой энергии активации побочных реакций) — степени конверсии; Ввыбор этих величин обусловлен экономическими соображениями. 27

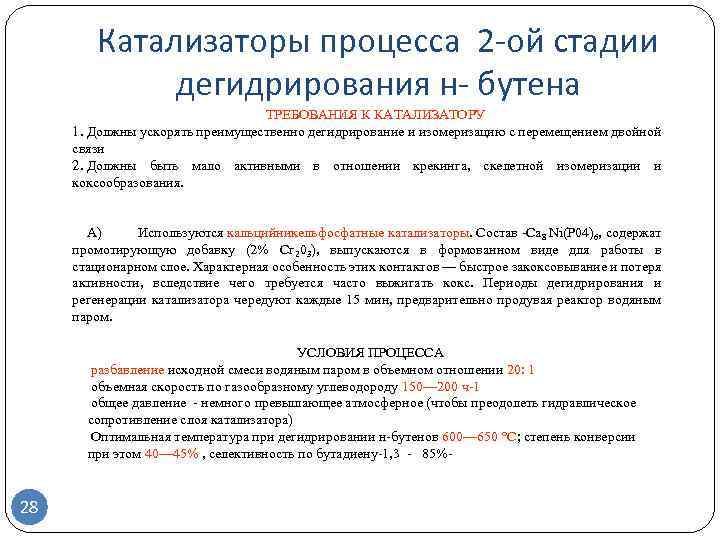

Катализаторы процесса 2 -ой стадии дегидрирования н- бутена ТРЕБОВАНИЯ К КАТАЛИЗАТОРУ 1. Должны ускорять преимущественно дегидрирование и изомеризацию с перемещением двойной связи 2. Должны быть мало активными в отношении крекинга, скелетной изомеризации и коксообразования. А) Используются кальцийникельфосфатные катализаторы. Состав Ca 8 Ni(P 04)6, содержат промотирующую добавку (2% Сг 203), выпускаются в формованном виде для работы в стационарном слое. Характерная особенность этих контактов — быстрое закоксовывание и потеря активности, вследствие чего требуется часто выжигать кокс. Периоды дегидрирования и регенерации катализатора чередуют каждые 15 мин, предварительно продувая реактор водяным паром. УСЛОВИЯ ПРОЦЕССА разбавление исходной смеси водяным паром в объемном отношении 20: 1 объемная скорость по газообразному углеводороду 150— 200 ч 1 общее давление немного превышающее атмосферное (чтобы преодолеть гидравлическое сопротивление слоя катализатора) Оптимальная температура при дегидрировании н бутенов 600— 650 °С; степень конверсии при этом 40— 45% , селективность по бутадиену 1, 3 85% 28

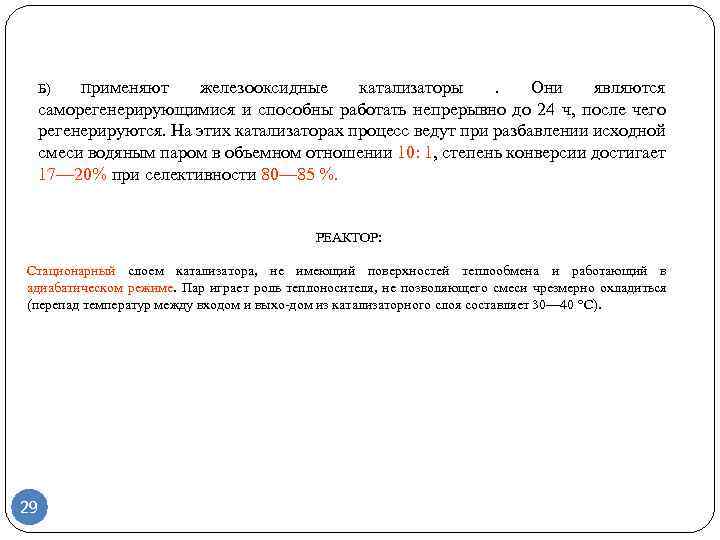

железооксидные катализаторы . Они являются саморегенерирующимися и способны работать непрерывно до 24 ч, после чего регенерируются. На этих катализаторах процесс ведут при разбавлении исходной смеси водяным паром в объемном отношении 10: 1, степень конверсии достигает 17— 20% при селективности 80— 85 %. Б) Применяют РЕАКТОР: Стационарный слоем катализатора, не имеющий поверхностей теплообмена и работающий в адиабатическом режиме. Пар играет роль теплоносителя, не позволяющего смеси чрезмерно охладиться (перепад температур между входом и выхо дом из катализаторного слоя составляет 30— 40 °С). 29

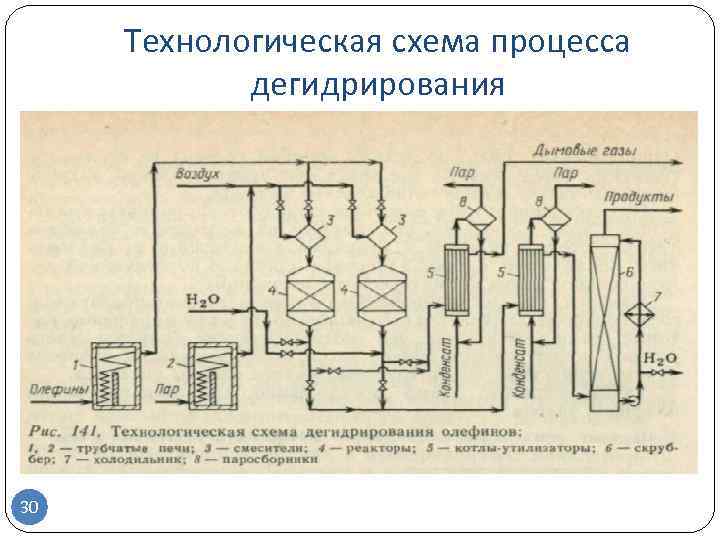

Технологическая схема процесса дегидрирования 30

ОПИСАНИЕ СХЕМЫ Бутеновую фракцию и водяной пар, перегретые в трубчатых печах 1 и 2 соответственно до 500 и 700 °С, смешивают, устанавливая на входе в реактор нужную температуру. Ввиду быстрой смены периодов дегидрирования и регенерации катализатора реакторы 4 работают попарно: в одном идет дегидрирование олефина, а в другом — регенерация катализа тора смесью воздуха с водяным паром. После каждого из этих периодов аппараты кратковременно продувают водяным паром (все переключения циклов проводят автоматически с помощью управляющей ЭВМ). Тепло газов регенерации и реакционного газа используют для получения пара, после чего газы регенерации сбрасывают в атмосферу, а реакционный газ направляют на разделение. Вначале отделяют низшие и высшие углеводороды (ректификацией при небольшом избыточном давлении). Бутадиен выделяют экстрактивной ректификацией с безводным ацетонитрилом или диметилформамидом. Непревращенные бутен возвращают на дегидрирование. 31

НЕДОСТАТКИ ПРОЦЕССА : цикличность работы катализатора и реакционного узла, сравнительно низкие степень конверсии и селективность, большой расход энергии. 32

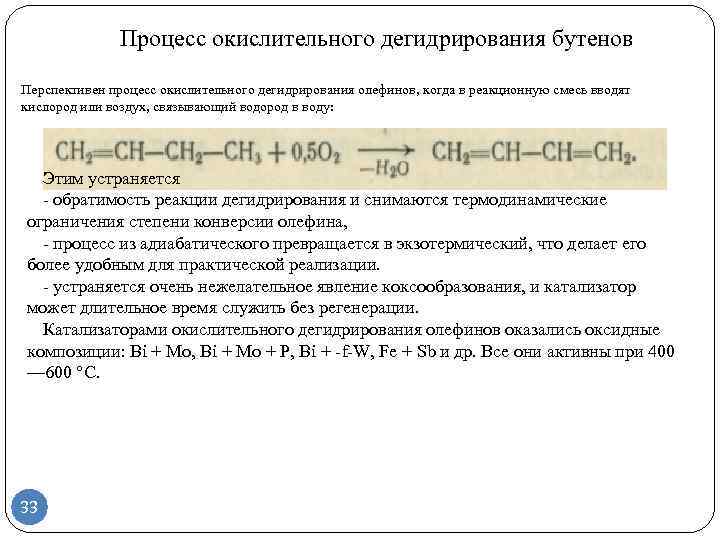

Процесс окислительного дегидрирования бутенов Перспективен процесс окислительного дегидрирования олефинов, когда в реакционную смесь вводят кислород или воздух, связывающий водород в воду: Этим устраняется обратимость реакции дегидрирования и снимаются термодинамические ограничения степени конверсии олефина, процесс из адиабатического превращается в экзотермический, что делает его более удобным для практической реализации. устраняется очень нежелательное явление коксообразования, и катализатор может длительное время служить без регенерации. Катализаторами окислительного дегидрирования олефинов оказались оксидные композиции: Bi + Mo, Bi + Mo + P, Bi + f W, Fe + Sb и др. Все они активны при 400 — 600 °С. 33

1. Вариант процесса: чтобы не подвергать олефины действию молекулярного кислорода, дегидрирование олефина окисленным катализатором и окисление восстановленного катализатора воздухом проводят в двух разных реакторах с псевдоожиженным слоем циркулирующего катализатора. 2 Вариант. дегидрирование и окисление совмещены в одном аппарате со стационарным слоем катализатора. Во всех случаях требуется разбавлять олефин водяным паром в объемном отношении от 1 : 5 до 30: 1, причем достигается степень конверсии 70— 80% при селективности по бутадиену 1, 3 90— 95% 34

Технологическая схема окислительного дегидрирования н-бутена 35

ОПИСАНИЕ СХЕМЫ Пар и воздух смешивают и перегревают в трубчатой печи 1 до 500 °С. Непосредственно перед реактором 2 в эту смесь вводят бутеновую фракцию. Процесс осуществляют на стационарном катализаторе в адиабатических условиях при 400— 500°С и — 0, 6 МПа. Тепло горячих реакционных газов используют в котле утилизаторе 3 для получения пара Затем газ охлаждают водой в скруббере 4 с холодильником 5 и промывают минеральным маслом в аб сорбере . Там поглощаются 6 углеводороды С 4, а продукты крекинга, азот и остатки кислорода выводят с верха абсорбера и используют в качестве топливного газа в трубчатой печи 1. Насыщенное масло из абсорбера 6 направляют в отпарную ко лонну , где регенерируется поглотительное масло, возвращае мое после 8 охлаждения на абсорбцию. Фракция с верха отпарной колонны 8 содержит 70% бутадиена 1, 3. Из нее уже известными методами выделяют чистый бутадиен 1, 3, а непревращенные н бутены возвращают на окислительное дегидрирование 36

Одностадийное дегидрирование бутана в бутадиен-1, 3 Двухстадийный метод получения бутадиена 1, 3, отличающийся сравнительно высоким выходом (до 65%), имеет ряд недостатков: необходимость разделения газовых смесей после каждой стадии, повышенные энергетические и капитальные затраты. При одностадийном процессе протекают две обратимые последовательные стадии дегидрирования: 37

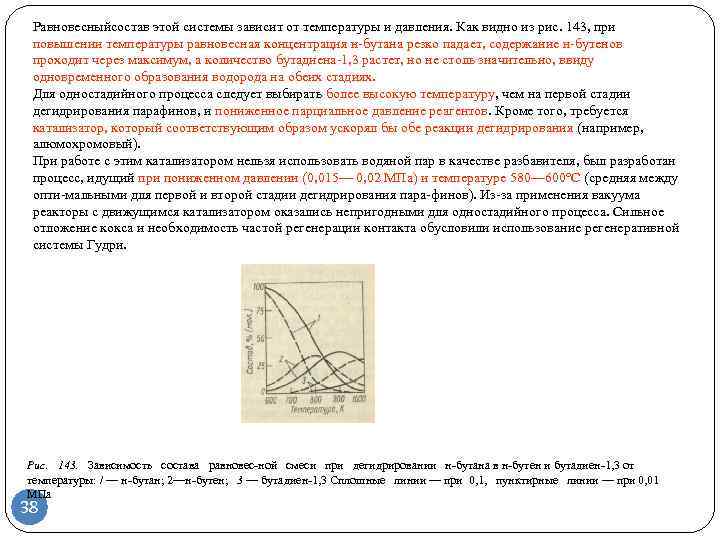

Равновесныйсостав этой системы зависит от температуры и давления. Как видно из рис. 143, при повышении температуры равновесная концентрация н бутана резко падает, содержание н бутенов проходит через максимум, а количество бутадиена 1, 3 растет, но не столь значительно, ввиду одновременного образования водорода на обеих стадиях. Для одностадийного процесса следует выбирать более высокую температуру, чем на первой стадии дегидрирования парафинов, и пониженное парциальное давление реагентов. Кроме того, требуется катализатор, который соответствующим образом ускорял бы обе реакции дегидрирования (например, алюмохромовый). При работе с этим катализатором нельзя использовать водяной пар в качестве разбавителя, был разработан процесс, идущий при пониженном давлении (0, 015— 0, 02 МПа) и температуре 580— 600°С (средняя между опти мальными для первой и второй стадии дегидрирования пара финов). Из за применения вакуума реакторы с движущимся катализатором оказались непригодными для одностадийного процесса. Сильное отложение кокса и необходимость частой регенерации контакта обусловили использование регенеративной системы Гудри. Рис. 143. Зависимость состава равновес ной смеси при дегидрировании н бутана в н бутен и бутадиен 1, 3 от температуры: / — н бутан; 2—н бутен; 3 — бутадиен 1, 3 Сплошные линии — при 0, 1, пунктирные линии — при 0, 01 МПа 38

39

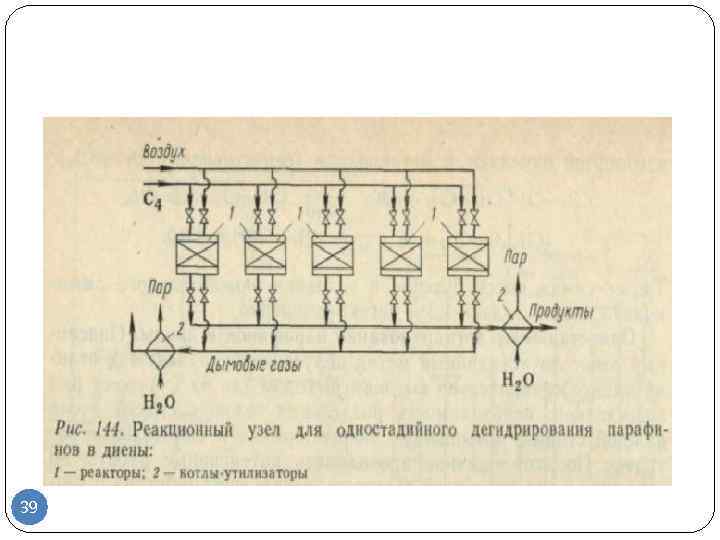

Реакционный узел при одностадийном процессе (рис. 144) включает ряд блоков, состоящих из 5— 8 горизонтальных реак торов со стационарным слоем катализатора. Каждый реактор работает периодически, по регенеративному принципу использования тепла. В период выжигания кокса и регенерации ката лизатора последний разогревается до 600 °С. Затем следуют эвакуация газов сгорания при помощи вакуума (1, 5— 2 мин) и дегидрирование, когда тепло насадки используется для проведения эндотермического процесса и она охлаждается до минимально допустимой температуры (580°С). После этого реактор продувают перегретым водяным паром для вытеснения углево дородов (1, 5— 2 мин) и вновь проводят регенерацию катализатора. Чтобы охлаждение в период дегидрирования происходило не слишком быстро, к катализатору добавляют гранулы прокаленного глинозема, играющего роль аккумулятора тепла. Но и в этом случае стадии дегидрирования и регенерации длятся всего по 5— 9 мин с общей длительностью цикла работы реактора 15— 20 мин. Все переключения потоков проводятся автоматически и благодаря наличию в блоке 5 — 8 реакторов создается непрерывный и постоянный поток исходных веществ и получаемых продуктов. Степень конверсии исходного сырья составляет 20— 30 % при селективности « 55%. Контактный газ содержит « 11 % (масс. ) бутадиена 1, 3 и 25— 30% (масс. ) бутенов. Из за проведения обеих стадий дегидрирования не в оптимальных для них условиях селективность меньше, чем при двухстадийном процессе, но это компенсируется снижением капиталовложений и энергетических затрат благодаря 40 сокращению некоторых стадий производства.

Тема2 бутадиен.ppt