практика МП -2 часая).ppt

- Количество слайдов: 42

Бурение нефтяных и газовых скважин доцент, к. т. н. Берова Инна Григорьевна 1

Понятие о скважине Скважина - горнотехническое сооружение в недрах земли, осевая протяженность (длина ствола) которого значительно превышает поперечные размеры (диаметр), построенное без доступа в него человека. устье скважины -место пересечения контура скважины с поверхностью, с которой началось ее бурение; ось скважины– воображаемая линия, скважины проходящая через условные центры поперечных сечений скважины. В проектных документах ось скважины имитирует траекторию ее ствола. Ось скважины имеет сложную пространственную форму. стенка скважины– боковая поверхность скважины по отношению к ее оси; забой – поверхность, по которой происходит разрушение горной породы рабочим инструментом в процессе углубления скважины; ствол скважины – пространство в массиве горных пород, ограниченное контурами скважины, т. е. ее устьем, стенками и забоем. Имеет условно цилиндрическую форму. 2

Понятие о скважине Элементы скважины как сооружения обсадная колонна (ОК) – колонна труб, спущенных в скважину, имеющая постоянную или временную связь (сцепление) с ее стенками; цементное кольцо – кольцо цементный камень, заполняющий пространство между стенкой ствола скважины и ОК (кольцевое пространство); башмак - элемент низа ОК; башмак крепь скважины - система скважины последовательно спущенных в скважину и зацементированных ОК. 3

Понятие о скважине Скважина - горнотехническое сооружение обсаженный интервал (обсаженная часть ствола скважины) – интервал вдоль оси скважины, в котором ее стенки закреплены (перекрыты) ОК; необсаженный интервал (открытый ствол) – интервал по оси скважины, где нет ОК; выход [ствола скважины] из под выход башмака обсадной колонны - расстояние от башмака (низа ОК) до забоя скважины; 4

Классификация скважин Все скважины классифицируются по: назначению; по форме оси; по глубине. Классификация скважин по назначению В соответствии с "Временной классификацией скважин, бурящихся при геологоразведочных работах и разработке нефтяных и газовых месторождений (залежей)", от 7 февраля 2001 года № 126, все скважины подразделяются на следующие категории: -опорные, - параметрические, - структурные, - разведочные, - эксплуатационные, - специальные. 6

Классификация скважин по форме оси Вертикальной называют скважину, отклонение оси которой от вертикали, проходящей через ее устье, находится в допустимых пределах. Наклонно направленная скважина, которая целенаправленно бурится по заданной траектории с отклонением забоя от вертикали, проходящей через устье скважины. Горизонтальная - наклонно направленная скважина, конечный интервал которой проходит по простиранию полого падающего или горизонтального пласта или с незначительным отклонением от горизонтали. 6

Классификация скважин по глубине Международной программой континентального научного бурения предложена классификация, относящая к сверхглубоким скважины глубиной более 8 км. В мире насчитывается только 7 таких скважин: Россия (СССР) - Кольская СГ-3 (12262 м) – 1970 -1994 г. г. , Азербайджан - Саатлинская (8324 м) -1977 -1990 г. г. ; США - Берта-Роджерс (9583 м), Бедйден Юнит (9159 м) и Юниверсити (8686 м) – 1970 г. ; Австрия – Цистендорф (8553 м) – 1980 г. , Германия – КТВ (9100 м) – 1990 -1994 г. г. . Скважин глубиной более 6 км пробурено свыше 1, 5 тыс. 7

Цикл строительства скважины Весь комплекс работ, связанных со строительством скважины, образует «цикл строительства скважины» . Все виды работ, входящих в цикл строительства скважины группируются в следующие этапы: 1. Подготовительные работы к строительству скважины. Вышкомонтажные работы. 2. Монтаж бурового оборудования. 3. Подготовительные работы к бурению скважины. 4. Бурение и крепление ствола скважины и разобщение пластов. 5. Вскрытие продуктивного пласта. Испытание скважины и сдача ее в эксплуатацию. 6. Демонтаж бурового оборудования. 7. Перевозка оборудования на новую точку и рекультивация земель. 8

Классификация буровых установок Все скважины бурят в разнообразных геологических и климатических условиях глубиной от нескольких сот до нескольких тысяч метров, что учтено ГОСТ 16293 -82 «Установки буровые комплектные для эксплуатационного и глубокого разведочного бурения» . Буровая установка (БУ) - комплекс машин, механизмов, металлоконструкций, систем контроля и управления, установленных на поверхности и предназначенных для выполнения основных и вспомогательных операций в процессе бурения скважины. При механическом бурении БУ выполняет три основные функции: • грузовую, • приводную, • циркуляционную. БУ включает несколько основных узлов (блоков): -вышечно-лебедочный блок, выполняющий функции грузоподъемного механизма и обеспечивающий вращение бурильной колонны; -силовой блок, включающий электродвигатели или двигатели внутреннего сгорания; -насосный блок- для создания замкнутой циркуляции бурового раствора; -систему очистки и приготовления бурового раствора. 9

Классификация буровых установок БУ включает также органы управления отдельными агрегатами, системой контроля за ходом процесса бурения, средств механизации вспомогательных работ, бытовые помещения для отдыха буровой бригады, емкости для хранения воды, бурового раствора, горючесмазочных материалов и противопожарное оборудование. Буровые установки для разведочного и эксплуатационного бурения нефтяных и газовых скважин подразделяются на 12 классов (таблица). Главным параметром БУ является глубина бурения, по которой ее и выбирают с учетом грузоподъемности для случаев, учитывающих некоторые особенности геологического разреза и конструкции скважины. 10

Характеристика установок эксплуатационного и глубокого разведочного бурения (ГОСТ 16293 -82) 11

Схема буровой установки для бурения глубоких скважин на суше Комплект СПО: 1 –вышка с балконом 5; 12 - лебедка; 8 – кронблок, смонтированный на верхней площадке вышки 7; 4 – крюкоблок; 6 - талевый канат. 2 – бурильная колонна; 3 – элеватор; 9 – подсвечник; Силовой блок: 14 – двигатель; 15, 16 – трансмиссия; 13 – коробка передач; Оборудование для вращения б. к. : 10 – ротор; Комплект оборудования и емкостей для промывки скважины: 17 – буровые насосы; 24 – блок очистки; 21 – промежуточные емкости; 20 – приемные емкости; 18 – укрытие для силового и насосного блоков; Вспомогательное оборудование 6 25 – кран для погрузки труб на стеллажи; 11 - вспомогательная лебедка; 19 – бытовые помещения; запасные емкости для хранения ПЖ и химреагентов; Буровое оборудование монтируется на: 22, 23 – металлические основания, 26 – мостки. 12

Механические свойства горных пород Эффективность разрушения горной породы зависит от ее механических свойств и характера воздействия породоразрушающего инструмента. Горные породы, слагающие земную кору - твердые поликристаллические тела, состоящие из природных химических соединений – минералов, обладающих во всех своих частях одинаковыми физическими свойствами и одним и тем же химическим составом. Осадочные горные породы, к которым приурочены нефтяные и газовые месторождения, состоят в основном из глинистых (монтмориллонита, каолинита, палыгорскита), сульфатных (гипса, ангидрита, барита), карбонатных (кальцита, доломита), окисных (кварца) и некоторых других минералов. 13

Способы разрушения горных пород на забое скважины Резание – непрерывный процесс отделения и снятия тонкого слоя горной Резание породы (ГП) с забоя. Разрушению резанием поддаются очень слабосвязные пластичные ГП с низкой контактной прочностью Раздавливание – процесс разрушения ГП под воздействием контактного давления породоразрушающего инструмента, перемещающегося в постоянном контакте с забоем Дробление – дискретный процесс РГП под воздействием контактного Дробление давления, появившегося в момент соприкосновения рабочего органа с забоем (ударная нагрузка). Скалывание – периодический процесс отделения частиц ГП от забоя под воздействием усилия сдвига со стороны внедрившегося в забой инструмента. Скалыванию предшествует раздавливание или дробление ГП под рабочим органом инструмента Истирание (микроскалывание) – специфический РГП, когда в результате применения рабочих органов очень малых размеров (мелкие алмазные зерна и т. п. ) удается создать чрезвычайно высокое контактное давление и вызвать пластическое деформирование ГП с одновременным микроскалыванием в прилегающей зоне. ь 14

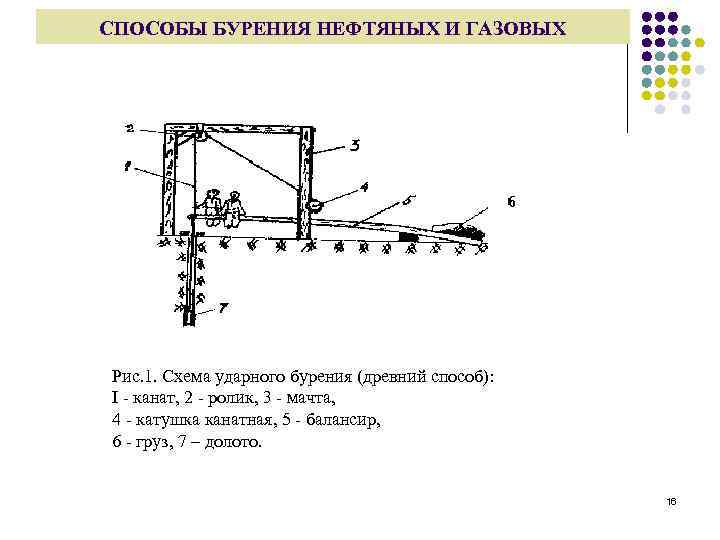

СПОСОБЫ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ История развития способов бурения скважин История бурения нефтяных скважин уходит в глубь веков. В эпоху рабовладельческого строя - ямный или копаночный способ добычи нефти, который хотя и в незначительной степени, но дал возможность вскрывать нефтяные пласты. Копанки представляли собой неглубокие - до двух метров глубиной - ямы, которые служили аккумуляторами нефти. Нефть из копанок вычерпывалась периодически по мере ее накопления. При рабовладельческом строе нефть продолжала оставаться продуктам местного потребления. Распространение нефти как товара тормозилось отсутствием специальных средств для ее транспортировки. Увеличившийся спрос на нефть вызвал к жизни колодезный способ добычи нефти, который издавна применялся в Азербайджане на Апшеронском полуострове. Первые нефтяные колодцы за границей, по данным Д. И. Менделеева, были вырыты в Пенсильвании (США) в 1858 г. Бурение, как процесс разрушения горных пород впервые было применено несколько столетий назад в Китае и России. Известно, что китайцы бурили скважины глубиной 1000 м со скоростью 0, 6 м в сутки. Буровая техника была элементарна и изготавливалась из бамбука, включая буровую вышку. Эластичный балансир приводился в поступательно-возвратное движение при нагружении его массой тела человека (рис. 1). При перемещении балансира вниз, буровое долото под действием собственного веса падает и ударяет по породе, разрушая ее. На основании архивных материалов установлено, что соляной раствор добывали в России в г. Кадец Костромской губернии еще в II 8 I г. . В середине XIX века бурение глубоких скважин для водоснабжения городов России широко распространено. 15

СПОСОБЫ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ Рис. 1. Схема ударного бурения (древний способ): I - канат, 2 - ролик, 3 - мачта, 4 - катушка канатная, 5 - балансир, 6 - груз, 7 – долото. 16

СПОСОБЫ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ В 1844 г. русский чиновник Горного ведомства Ф. А. Семенов предложил углублять нефтяные колодцы посредством бурения с целью увеличения их дебита. В 1848 г. в Баку на Биби-Эйбате, была пробурена первая нефтяная скважина, а за период с 1872 по 1900 г. г. в Бакинском районе было пробурено уже более 3000 скважин, из которых 1924 дали промышленную нефть. В августе 1864 г. на Кубани, в селе Киевское, в 42 км от Анапы, в долине реки Кудако отставной полковник А. Н. Новосильцев начал бурение нефтяной скважины ударным способом с применением металлических обсадных труб. В 1866 г. с глубины 55 м забил нефтяной фонтан с первоначальным суточным дебитом около 200 т. Нефтяной фонтан А. Н. Новосильцева стал подлинным началом технической революции в нефтяном деле России. Начинание А. Н. Новосильцева нашло широкую оценку среди ученых нашей Родины. Академик И. М. Губкин отметил в одном из своих трудов: «Долина реки Кудако является колыбелью нефтяной промышленности России» . Принято считать 1864 год - годом перехода от ручного способа бурения нефтяных и газовых скважин к механическому ударному способу. 17

СПОСОБЫ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ 1 – долото, 2 –ударная штанга, 3 – раздвижная штанганожницы, 4 – канатный замок, 5 – канат, 6 – блок, 7 – амортизатор, 8 – оттяжной ролик, 9 – балансирная рама, 10 – напрявляющий ролик, 11 – барабан, 12 – тормоз, 13 – желонка, 14 –кривошип, 15 – шатун, 16 – барабан, Рис. 3. Схема циркуляции бурового раствора 18 при вращательном способе бурения

СПОСОБЫ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ История развития отечественной нефтяной промышленности связана с именами замечательных инженеров и изобретателей: С. Г. Войслава, Г. Д. Романовского, И. П. Шимановского, И. Н. Глушкова, а также знаменитых ученых Д. И. Менделеева, А. А. Летнего, А. М. Бутлерова, В. В. Морковникова, а позднее ученых-геологов с мировым именем А. Д. Архангельского, К. П. Салицкого, И. М. Губкина, Д. В. Голубятникова и других. Необходимо отметить, что в 1901 году из всей мировой добычи нефти 22, 5 млн. т. на долю России приходилось 11, 3 млн. т. , т. е. более 50%. Вращательное-роторное бурение на нефть было впервые применено инженером Льюисом в США в 1901 г. Оно осуществлялось одновременно с непрерывной промывкой забоя, предложенной еще в 1848 г. французским инженером Фовеллом. Роторное бурение в России началось в 1902 г. а Азербайджане, но подлинное признание его преимуществ по сравнению с ударным способом пришло в 20 -х годах XIX столетия. 19

Ротор буровой Роторы предназначены для вращения бурильного инструмента и поддержания колонны бурильных труб при бурении скважин. Роторы изготавливаются трех типоразмеров, включая ротор Р-1260, спроектированный для бурения на шельфе. 20

Бурение забойными двигателями Крупным шагом в развитии бурения нефтяных и газовых скважин стало создание гидравлических забойных двигателейтурбобуров. Первые одноступенчатые турбобуры были созданы в 1923 г. инженерами М. А. Капелюшниковым, С. М. Волохом и И. А. Корнеевым. При турбинном бурении БК не вращается, что позволяет снизить затраты мощности буровое установки на вращение при этом улучшаются условия работы бурильных труб, уменьшается их износ и износ обсадных колонн. Однако первые одноступенчатые турбобуры имели недостаточную мощность, малый крутящий момент и развивали высокую частоту вращения, вызывающую быстрый износ бурового долота. На первом этапе турбинное бурение не могло конкурировать с роторным способом и от применения одноступенчатых турбобуров пришлось отказаться. Принцип действия основан на преобразовании гидравлической энергии бурового раствора в механическую энергию вращения долота. 21

Принцип работы турбобура 22

СПОСОБЫ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ 1937 г. - инженерами Н. В. Александровым, Н. Григоряном, А. П. Островским и др. разработан и нашел промышленное применение забойный электробур, представляющий собой асинхронный, трехфазный электродвигатель, выполненный для бурения скважин в условиях погружения в буровой раствор на больших глубинах. 1966 г. - в Пермском филиале ВНИИБТ группой ученых: М. Т. Гусман, С. Николаев, Ю. В. Захаров, В. Н. Меньшинин и И. Д. Деркач создан объемный забойный двигатель, отличающийся от турбобура принципом работы и обладающего большим крутящим моментом при значительно меньшей частоте вращения. В н/вр этот двигатель особенно успешно применяется при бурении горизонтальных скважин в нашей стране и за рубежом. Разрушение горных пород может производиться путем: - механического, - термического, - электроискрового, - химического воздействия. В настоящее время в промышленных условиях применяются только способы, связанные с механическим воздействием на горные породы. Остальные способы находятся еще в стадии экспериментальных исследований. 23

Винтовой объемный забойный двигатель (ВЗД) ВЗД применяются для бурения ННС и ГС. Из практики известно – наибольший эффект, наилучшие показатели работы долот достигаются при 110 -200 об/мин, такие обороты создают планетарные ВЗД - это гидромашина с внутренним косозубым зацеплением, т. е. неподвижным статором с вулканизированной профилированной резиной, и стальной червячный ротор. При подаче жидкости под давлением, ротор вращается относительно статора. Вращение вала ротора передаётся через кардан на вал шпинделя, на котором навёрнуто долото. Над переводником устанавливается клапан, через который не вытекает раствор при подъёме инструмента. Преимущества ВЗД: 1. простота конструкции, малые размеры; 2. высокий крутящий момент при малых скоростях вращения; 3. минимальная аварийность с трубами; 4. авиа-транспортабельность. Недостатки ВЗД: 1. зависимость частоты вращения от качества БПЖ; 24 2. быстрый износ статора; 3. не работает при Т> 140 о. С

Система верхнего привода а - вид сбоку; б- вид спереди: 1 - штропы элеватора; 2 - гидроцилиндры; 3 - трубный манипулятор; 4 - вертлюжная головка; 5 - вертлюг редуктор; 6 - штропы вертлюгаредуктора; 7 - система разгрузки резьбы; 8 - талевая система; 9 - дисколодочный тормоз; 10 - электродвигатель постоянного тока; 11 - рама с роликами (каретка); 12 - блок роликов; 13 - трубный зажим; 14 - ниппель; 15 - шаровой кран; 16 - отвод штропов элеватора; 17 - стопорное устройство; 18 – направляющие мачты; 19 - гидродвигатель; 20 - траверса вертлюжной головки; 21 - элеватор; 25

Назначение и конструкция бурильной колонны Бурильная колонна (БК) - непрерывная многозвенная система инструментов БК между вертлюгом на поверхности и долотом на забое скважины. Иногда в состав БК включают также долото и забойный двигатель и выделяют колонну бурильных труб как часть бурильной колонны. Назначение бурильной колонны (б. к. ) • передает мощность от поверхностного привода к долоту и сообщает ему вращательное движение, • создает нагрузку на долото; • служит каналом подачи циркуляционного агента к забою; • воспринимает реактивный момент при работе забойного двигателя; • обеспечивает проведение скважинных исследований (например, исследование пластов); • обеспечивает выполнение специальных работ по ликвидации аварий в скважине (освобождение и извлечение прихваченного инструмента, подъем оставшихся на забое металлических предметов и т. д. ). • служит каналом для размещения и закрепления токопровода при бурении электробуром. При креплении скважины бурильную колонну используют для секционного спуска обсадных колонн и установки цементных мостов.

Конструкция бурильной колонны 1 – верхний переводник ведущей трубы; 2 – ведущая труба; 3 – нижний переводник ведущей трубы; 4 – предохранительный переводник ведущей трубы; 5 – муфта замка, 6 – ниппель замка; 7 – бурильные трубы; 8 – протектор; 9 – переводник на утяжеленные бурильные трубы (УБТ); 10 – УБТ; 11 – центратор; 12 – наддолотный амортизатор; 13 – калибратор

Бурильная колонна Основные элементы бурильной колонны: ведущая труба, бурильные трубы с присоединительными замками, утяжеленные бурильные трубы (УБТ). Вспомогательные элементы: переводники различного назначения, протекторы, центраторы, стабилизаторы, калибраторы, наддолотные амортизаторы, а также элементы технологической оснастки БК (например, перепускные и обратные клапаны, предохранительные переводники, шламометаллоуловители и др. ).

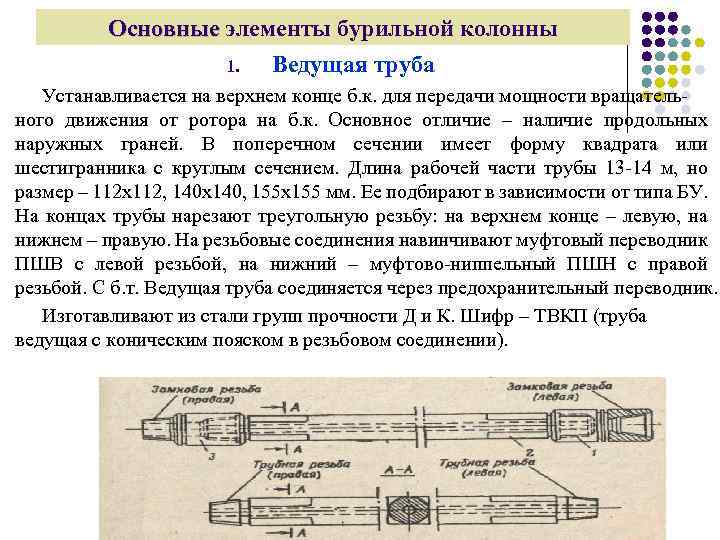

Основные элементы бурильной колонны 1. Ведущая труба Устанавливается на верхнем конце б. к. для передачи мощности вращательного движения от ротора на б. к. Основное отличие – наличие продольных наружных граней. В поперечном сечении имеет форму квадрата или шестигранника с круглым сечением. Длина рабочей части трубы 13 -14 м, но размер – 112 х112, 140 х140, 155 х155 мм. Ее подбирают в зависимости от типа БУ. На концах трубы нарезают треугольную резьбу: на верхнем конце – левую, на нижнем – правую. На резьбовые соединения навинчивают муфтовый переводник ПШВ с левой резьбой, на нижний – муфтово-ниппельный ПШН с правой резьбой. С б. т. Ведущая труба соединяется через предохранительный переводник. Изготавливают из стали групп прочности Д и К. Шифр – ТВКП (труба ведущая с коническим пояском в резьбовом соединении).

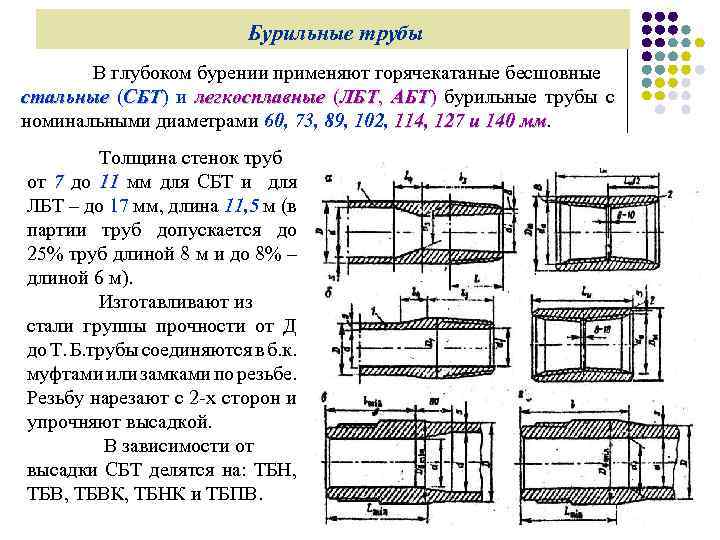

Бурильные трубы В глубоком бурении применяют горячекатаные бесшовные стальные (СБТ) и легкосплавные (ЛБТ, АБТ) бурильные трубы с СБТ ЛБТ АБТ номинальными диаметрами 60, 73, 89, 102, 114, 127 и 140 мм. Толщина стенок труб от 7 до 11 мм для СБТ и для ЛБТ – до 17 мм, длина 11, 5 м (в партии труб допускается до 25% труб длиной 8 м и до 8% – длиной 6 м). Изготавливают из стали группы прочности от Д до Т. Б. трубы соединяются в б. к. муфтами или замками по резьбе. Резьбу нарезают с 2 -х сторон и упрочняют высадкой. В зависимости от высадки СБТ делятся на: ТБН, ТБВК, ТБНК и ТБПВ.

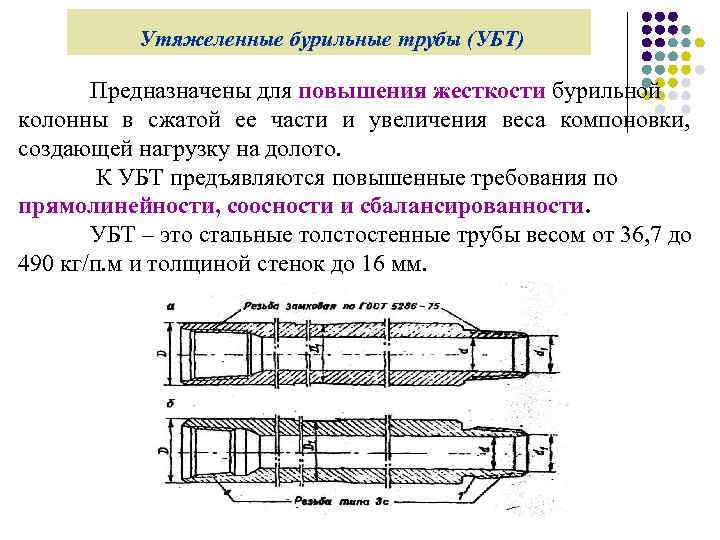

Утяжеленные бурильные трубы (УБТ) Предназначены для повышения жесткости бурильной колонны в сжатой ее части и увеличения веса компоновки, создающей нагрузку на долото. К УБТ предъявляются повышенные требования по прямолинейности, соосности и сбалансированности. УБТ – это стальные толстостенные трубы весом от 36, 7 до 490 кг/п. м и толщиной стенок до 16 мм.

Вспомогательные элементы бурильной колонны Переводники Предназначены для соединения элементов б. к. с резьбой различного профиля, подсоединения ЗД и т. д. Они подразделяются на: переводник переходный ПП, переводник муфтовый ПМ, переводник ниппельный ПН. В переводниках нарезают замковую коническую резьбу, изготавливают только из стали, длиной 300 -670 мм и диаметром от 95 до 254 мм. Протектор Предназначен для предохранения бурильных труб и соединительных замков от поверхностного износа, а также обсадной колонны от протирания при перемещении в ней бурильных труб. Наружный диаметр протектора превышает диаметр замка: L = 192 -270 мм, D = 150 -202 мм, М = 6, 1 -8, 8 кг. Центратор (рис. ) Опорно-центрирующий элемент в составе КНБК, служащий промежуточной опорой БК о стенки скважины. Обеспечивает уменьшение прогиба КНБК. Выполняются с прямыми ребрами (длина опорной поверхности центратора примерно 0, 5 м) и со спиральными ребрами. Рис. Центраторы: а, б, в – с планками, расположенными по образующим корпуса; г – со спиральными планками.

Вспомогательные элементы бурильной колонны Стабилизатор Опорно-центрирующий элемент для сохранения соосности большого участка бурильной колонны в стволе скважины. От центратора он отличается большей длиной, которая примерно в 20– 30 раз превышает диаметр. В качестве стабилизатора используют, например, квадратную ведущую трубу с армированными твердым сплавом ребрами. Функции стабилизатора может выполнять компоновка УБТ с несколькими близко установленными центраторами. Калибратор Породоразрушающий инструмент для обработки стенок скважины и сохранения номинального диаметра ствола скважины в случае износа долота. Калибратор размещают непосредственно над долотом. Он одновременно выполняет роль центратора и улучшает условия работы долота. По вооружению калибраторы подразделяются на шарошечные, лопастные (твердосплавные) и алмазные. а) , б) – калибраторы шарошечные

Вспомогательные элементы бурильной колонны Амортизатор наддолотный (забойный демпфер) Устанавливают в БК между долотом и УБТ для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса работы БК, повышению стойкости долота и позволяет поддерживать режим бурения. По принципу действия и конструкции выделяют демпфирующие устройства двух типов: • амортизаторы механического действия, включающие упругие элементы (стальная пружина, резиновые кольца или шары, другие элементы); • виброгасители гидравлического или гидромеханического действия (поглотители гидравлических ударов, гидроакустические ловушки и др. ).

Условия работы БК в скважине Наиболее существенные факторы: • величина и характер действующих нагрузок; • концентрация напряжений в местах сопряжения элементов БК; • коррозионное воздействие среды; • абразивное воздействие стенок скважины и БШ; • трение БК об обсадную колонну; • колебательные процессы и резонансные явления в б. к. В процессе бурения БК подвергается действию статических, динамических и переменных (в т. ч. циклических) нагрузок. σраст σизг Мкас (при роторном бурении) σсж

Режимы бурения. 36

Параметры режима бурения, показатели работы долот К параметрам режима бурения относятся: 1. Осевая нагрузка на долото Рд, к. Н. оздается за счет нижней части бурильной колонны. В каждом сочетании б. к. и г. п. нагрузка индивидуальна. 2. Частота вращения долота n, (об/мин). Рекомендуемая – 60 -120 об/мин (10 -235 об/мин) – это обеспечивает роторный способ бурения; при турбинном бурении – 700 -800 об/мин (300 -900 об/мин); при бурении ВЗД – 180200 об/мин (90 -250 об/мин); при использовании электробура – 400 -800 об/мин. . 3. Количество подаваемой насосом промывочной жидкости Q (производительность буровых насосов), л/с. При бурении гидравлическими ЗД все эти параметры взаимосвязаны 37

Режимы бурения. Сочетание этих параметров, при котором обеспечивается получение наилучших показателей работы долота, называется оптимальным режимом бурения. Специальным режим бурения будет называться, если основным критерием при выборе сочетания параметров режима является не достижение наивысших показателей работы долота, а наилучшее решение той или иной специальной искривления скважины и др. ). 38

Показатели работы долот Об эффективности работы долота задачи (наиболее полный отбор и сохранность керна, предотвращение на забое судят по следующим показателям (показатели работы буровых долот): - проходка h, м - количество метров, пробуренных в горной породе от начала ее разрушения до рассматриваемого момента работы долота; - проходка за рейс (Рейс - один цикл использования Рейс долота, включающий затраты времени на: спуск бурильного инструмента в скважину, механическое бурение, подъем бурильного инструмента, подготовительно-заключительные работы (ПЗР) к СПО. ) hр, м - количество пробуренных метров от первого спуска до первого подъема или от повторного спуска до повторного подъема; - проходка на долото hд , - общее число метров, пробуренных данным долотом; 39

Показатели работы долот механическая скорость проходки Vм - количество метров, пробуренных за единицу времени Vм = hд / t, где: t - время, hд - проходка; рейсовая скорость проходки Vp - скорость углубления скважины с учетом затрат времени на механическое бурение и спуско-подъемные операции и вспомогательные работы: Vр = hр /(tб + tспо + tв ), где: hр - проходка за один рейс, м; tб - время механического бурения, ч. ; tспо - время на спуско-подъемные операции, ч. ; tв - время на вспомогательные операции, ч. - эксплуатационные затраты на 1 м. проходки Сэ , руб/м, определяются: - Сэ = ( Сд + (Сбу + Спж)(tб + tспо + tв )) / hд , где: Сд - оптовая цена долота, руб. ; Сбу - стоимость одного часа работы буровой установки по затратам, зависящим от времени, руб/ч (с учетом типа буровой установки, района бурения, интервала глубин), Спж – затраты на приготовление пж, руб/ч 40

Управление параметрами режима бурения Наземные приборы (ГИВ, ПКБ, ГТИ) и приборы на забое скважины (телеметрические системы СТТ и СТЭ) Нагрузка на долото Подача инструмента его вертикальное перемещение на поверхности, которое осуществляется опусканием ведущей трубы в ротор на некоторую величину в результате ослабления (оттормаживания) тормоза лебедки. Индикатор веса (ИВ) ГИВ - гидравлический индикатор веса Погружение долота - глубина внедрения долота в породу в результате подачи инструмента. 41

Гидравлический индикатор веса 1 - датчик трансформатора давления; 2 - манометр (основной); 3 - верньерный указатель (дополнительный, более точный манометр); 4 - регистрируемый прибор; 5 - вентиль долива жидкости в систему; 6 - пресс-бачок; 7 – трубопровод; 8 - жесткое крепление; 9 - мембрана с датчиком. 42

практика МП -2 часая).ppt