УЗК сварных соединений Чукович.pptx

- Количество слайдов: 26

Белорусский Национальный Технический Университет Энергетический факультет Кафедра «Тепловые электрические станции» КУРСОВОЙ ПРОЕКТ по дисциплине «Диагностика тепломеханического оборудования АЭС» Тема: «Ультразвуковой контроль сварных соединений» Исполнитель: студент гр. 106818 Чукович В. А. Руководитель: доцент Герасимова А. Г. Минск 2012

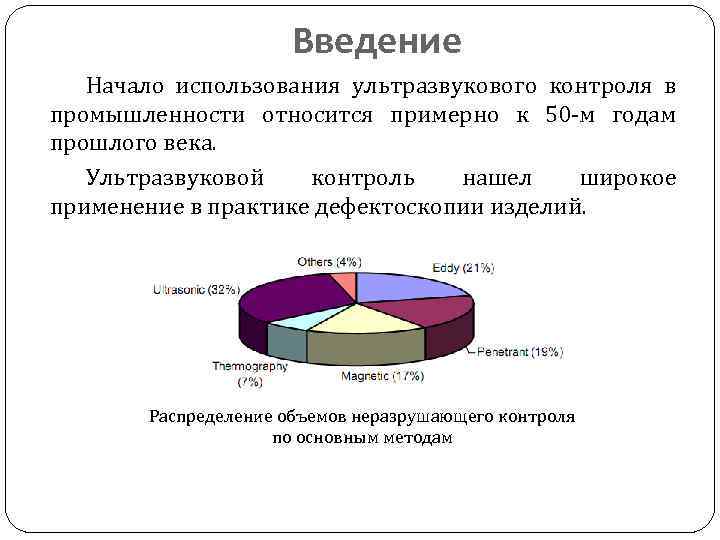

Введение Начало использования ультразвукового контроля в промышленности относится примерно к 50 -м годам прошлого века. Ультразвуковой контроль нашел широкое применение в практике дефектоскопии изделий. Распределение объемов неразрушающего контроля по основным методам

Введение Во многих областях Российской промышленности ультразвуковой контроль занимает одно из ведущих положений. Об этом можно судить по количеству специалистов, занимающихся ультразвуковым контролем. Например, по данным Уральского центра аттестации за период 1994 -2000 г. аттестовано 1475 дефектоскопистов 2 уровня, из них: 38% являются специалистами по ультразвуковым методам контроля, из которых: 98% дефектоскопистов работают по методикам ультразвукового контроля сварных соединений. Вторым наиболее массовым методом контроля является радиационный метод, 26% дефектоскопистов используют его в своей деятельности.

Введение Ультразвуковой метод является, пожалуй, самым плодотворным с точки зрения формирования изображений. Высокая чувствительность, безопасность применения и оперативность ультразвукового метода делает его наиболее конкурентоспособным по сравнению с другими методами неразрушающего контроля.

Теоритические основы Ультразвуковые волны – это упругие колебания материальной среды, частота которых лежит за пределами слышимости в диапазоне от 20 кгц до 500 Мгц. Ультразвуковые колебания бывают: продольные; поперечные. Скорость распространения ультразвуковых волн: C = f λ. Способы получения ультразвуковых волн: механический; термический; магнитострикционный; пьезоэлектрический.

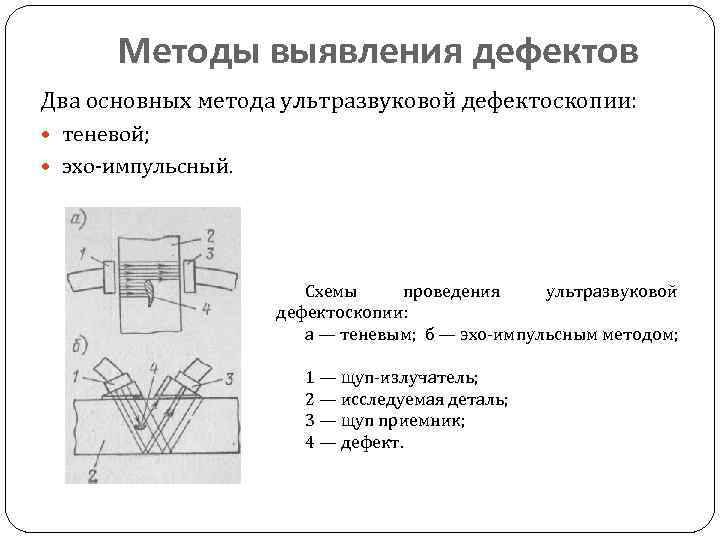

Методы выявления дефектов Два основных метода ультразвуковой дефектоскопии: теневой; эхо-импульсный. Схемы проведения ультразвуковой дефектоскопии: а — теневым; б — эхо-импульсным методом; 1 — щуп-излучатель; 2 — исследуемая деталь; 3 — щуп приемник; 4 — дефект.

Методы выявления дефектов ГОСТ 14782 -86 устанавливает десять основных параметров: длина волны или частота ультразвуковых колебаний; чувствительность; положение точки выхода луча (стрела преобразователя); угол ввода ультразвукового луча в металл; погрешность глубиномера; мертвая зона; разрешающая способность по дальности и по фронту; характеристики электроакустического преобразователя; минимальный условный размер дефекта, фиксируемого при заданной скорости сканирования; длительность импульса дефектоскопа.

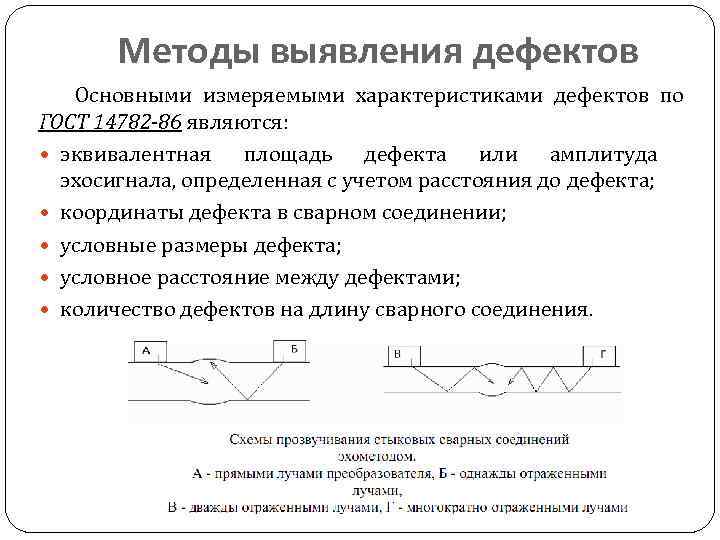

Методы выявления дефектов Основными измеряемыми характеристиками дефектов по ГОСТ 14782 -86 являются: эквивалентная площадь дефекта или амплитуда эхосигнала, определенная с учетом расстояния до дефекта; координаты дефекта в сварном соединении; условные размеры дефекта; условное расстояние между дефектами; количество дефектов на длину сварного соединения.

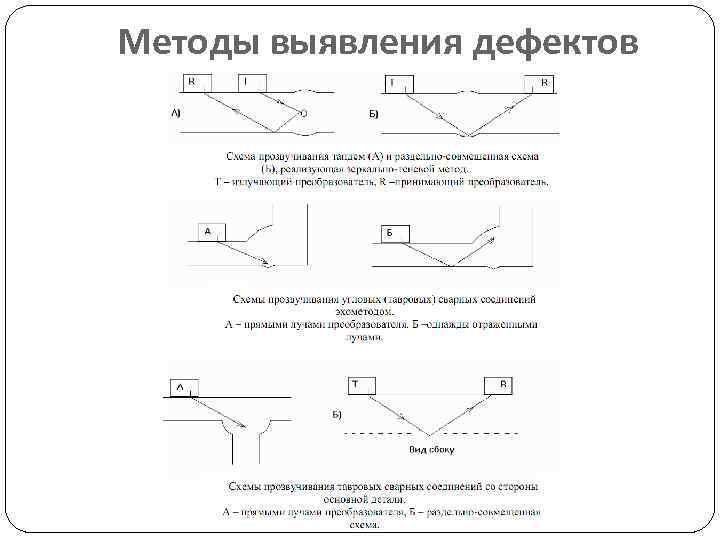

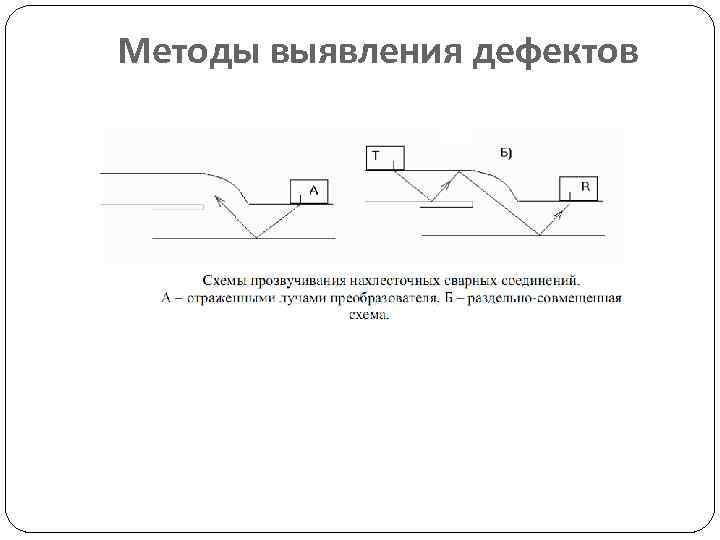

Методы выявления дефектов

Методы выявления дефектов

Методы выявления дефектов На основе краткого анализа традиционных методик контроля сварных швов делают вывод, что основные проблемы адекватной оценки опасности дефектов связаны с низкой информативностью измеряемых параметров: амплитуды эхосигнала; условных размеров.

Методика ультразвукового контроля 1) Перед началом ультразвукового контроля зачищают поверхность сварного соединения на расстоянии 50— 80 мм с каждой стороны шва. 2) Зачищенную поверхность металла непосредственно перед контролем тщательно протирают и наносят на нее слой контактной смазки. 3) Затем проверяют правильность показаний дефектоскопа на эталонах сварных швов с заранее определенными дефектами. 4) Ультразвуковой контроль стыковых соединений проводят путем поочередной установки щупа по обеим сторонам проверяемого шва. 5) В процессе контроля щуп-искатель плавно перемещают вдоль обеих сторон шва по зигзагообразной линии, систематически поворачивая его на 5— 10° в обе стороны для выявления различно расположенных дефектов. 6) Прозвучивание производят и прямым, и отраженным лучами.

Методика ультразвукового контроля Схема проведения ультразвукового контроля: а — перемещение призматического щупа по поверхности изделия; б — контроль прямым лучом; в — контроль отраженным лучом. Держатели призматических щупов: а — для контроля стыковых швов отраженным лучом; б — для контроля стыковых швов прямым лучом; в — для контроля угловых швов.

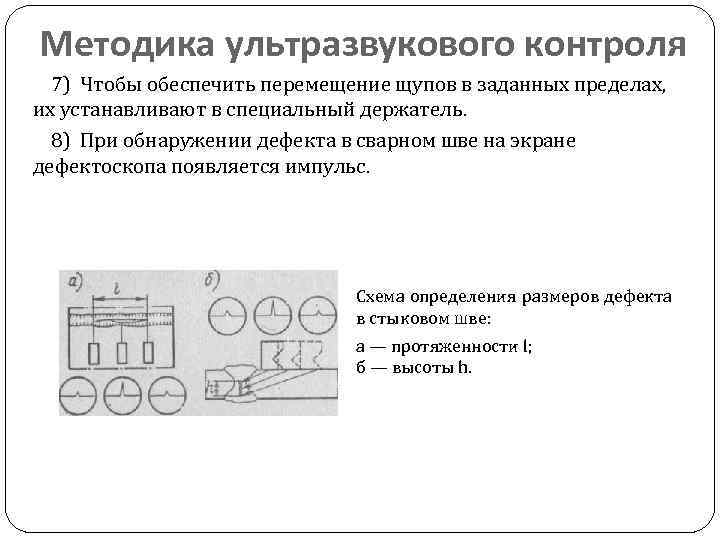

Методика ультразвукового контроля 7) Чтобы обеспечить перемещение щупов в заданных пределах, их устанавливают в специальный держатель. 8) При обнаружении дефекта в сварном шве на экране дефектоскопа появляется импульс. Схема определения размеров дефекта в стыковом шве: а — протяженности l; б — высоты h.

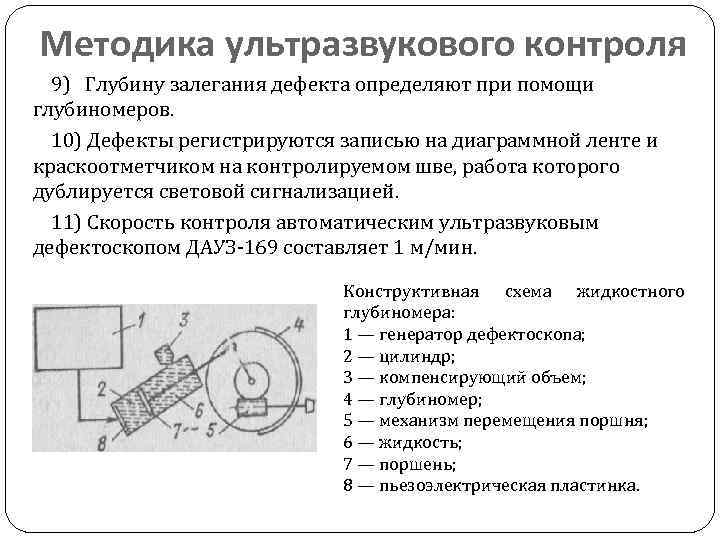

Методика ультразвукового контроля 9) Глубину залегания дефекта определяют при помощи глубиномеров. 10) Дефекты регистрируются записью на диаграммной ленте и краскоотметчиком на контролируемом шве, работа которого дублируется световой сигнализацией. 11) Скорость контроля автоматическим ультразвуковым дефектоскопом ДАУЗ-169 составляет 1 м/мин. Конструктивная схема жидкостного глубиномера: 1 — генератор дефектоскопа; 2 — цилиндр; 3 — компенсирующий объем; 4 — глубиномер; 5 — механизм перемещения поршня; 6 — жидкость; 7 — поршень; 8 — пьезоэлектрическая пластинка.

Оформление результатов контроля Результаты ультразвуковой дефектоскопии согласно ГОСТ 14782 -69 фиксируют в журнале или в заключении, обязательно указывая: тип сварного соединения; индексы, присвоенные данному изделию и сварному соединению; длину проконтролированного участка шва; технические условия, по которым выполнялась дефектоскопия; тип дефектоскопа; частоту ультразвуковых колебаний; угол ввода луча в контролируемый металл или тип искателя, условную или предельную чувствительность; участки шва, которые не подвергались дефектоскопии; результаты дефектоскопии; дату дефектоскопии; фамилию оператора.

Техника безопасности К работе с ультразвуковыми дефектоскопами допускают лиц, прошедших инструктаж по правилам техники безопасности и имеющих соответствующее удостоверение. Ультразвуковой дефектоскоп при работе заземляют медным проводом сечением не менее 2, 5 мм 2. Работать с незаземленным дефектоскопом категорически запрещается. При отсутствии на рабочем месте розетки подключать и отключать дефектоскоп может только дежурный электрик. Запрещается проводить ультразвуковой контроль сварных соединений вблизи сварочных работ при отсутствии защиты от лучей электрической дуги.

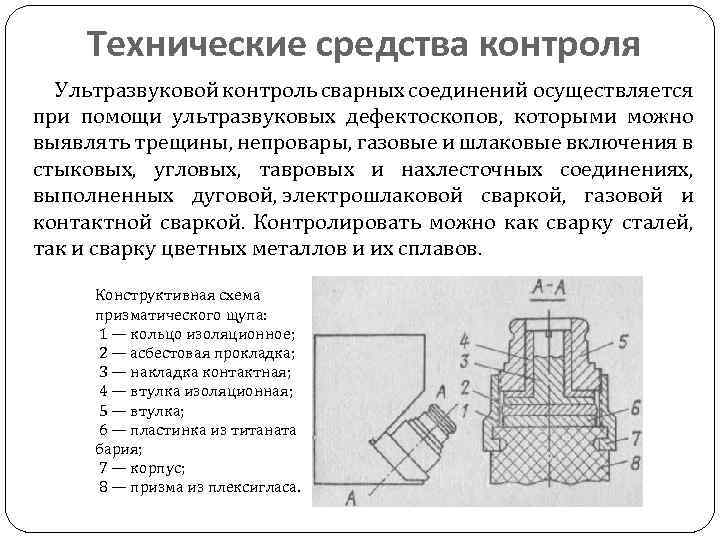

Технические средства контроля Ультразвуковой контроль сварных соединений осуществляется при помощи ультразвуковых дефектоскопов, которыми можно выявлять трещины, непровары, газовые и шлаковые включения в стыковых, угловых, тавровых и нахлесточных соединениях, выполненных дуговой, электрошлаковой сваркой, газовой и контактной сваркой. Контролировать можно как сварку сталей, так и сварку цветных металлов и их сплавов. Конструктивная схема призматического щупа: 1 — кольцо изоляционное; 2 — асбестовая прокладка; 3 — накладка контактная; 4 — втулка изоляционная; 5 — втулка; 6 — пластинка из титаната бария; 7 — корпус; 8 — призма из плексигласа.

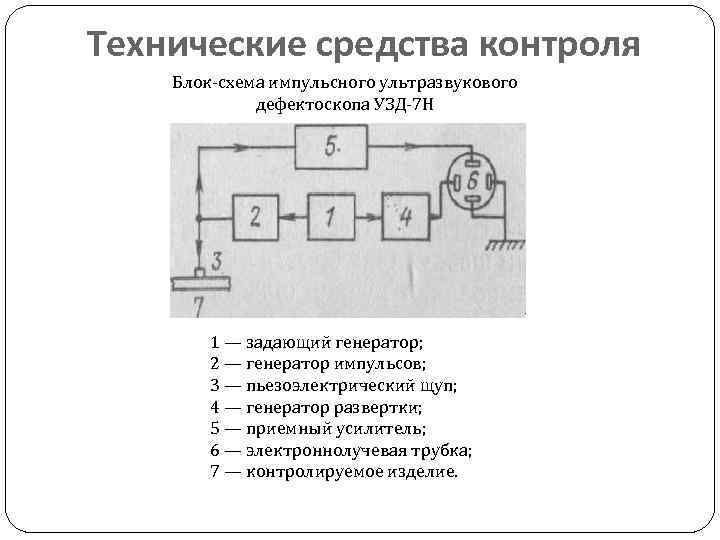

Технические средства контроля Блок-схема импульсного ультразвукового дефектоскопа УЗД-7 Н 1 — задающий генератор; 2 — генератор импульсов; 3 — пьезоэлектрический щуп; 4 — генератор развертки; 5 — приемный усилитель; 6 — электроннолучевая трубка; 7 — контролируемое изделие.

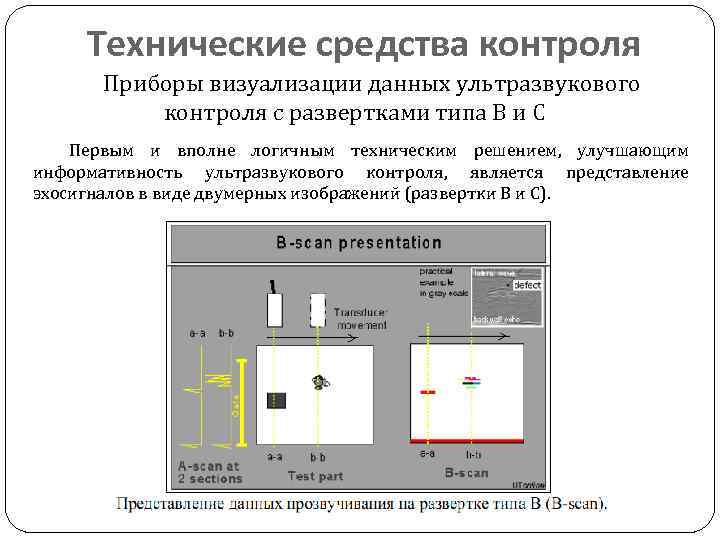

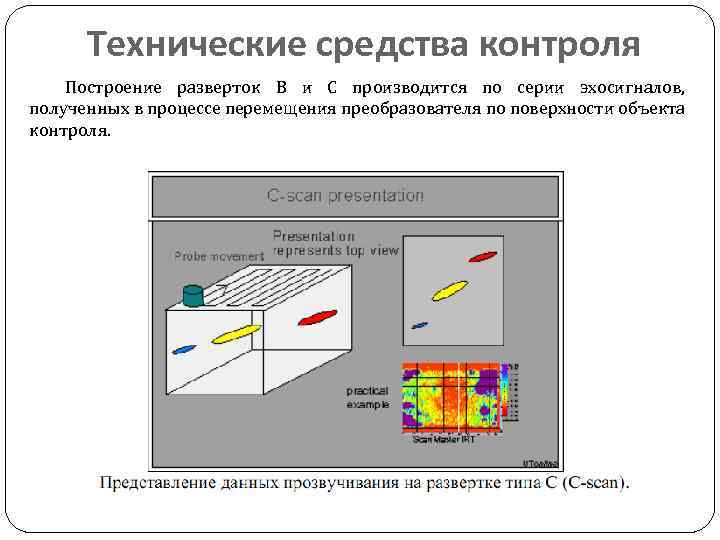

Технические средства контроля Приборы визуализации данных ультразвукового контроля с развертками типа В и С Первым и вполне логичным техническим решением, улучшающим информативность ультразвукового контроля, является представление эхосигналов в виде двумерных изображений (развертки В и С).

Технические средства контроля Построение разверток В и С производится по серии эхосигналов, полученных в процессе перемещения преобразователя по поверхности объекта контроля.

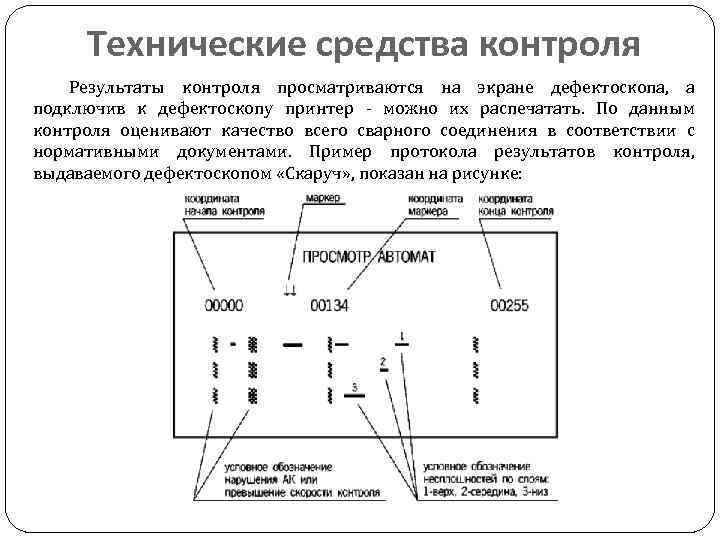

Технические средства контроля Результаты контроля просматриваются на экране дефектоскопа, а подключив к дефектоскопу принтер - можно их распечатать. По данным контроля оценивают качество всего сварного соединения в соответствии с нормативными документами. Пример протокола результатов контроля, выдаваемого дефектоскопом «Скаруч» , показан на рисунке:

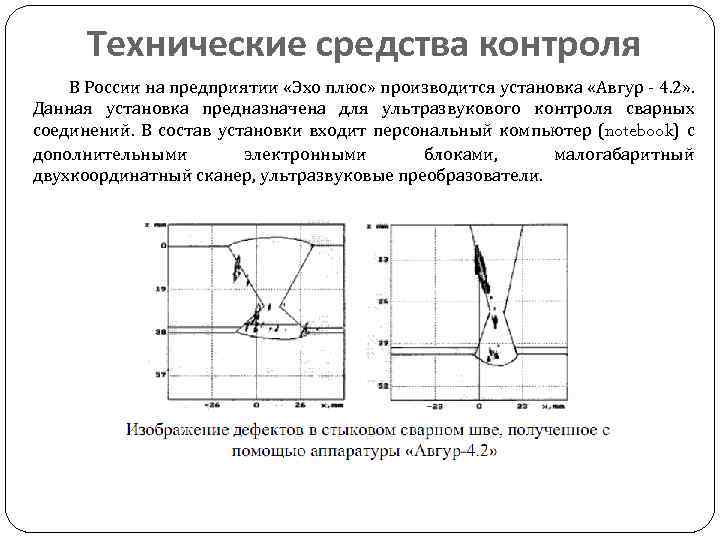

Технические средства контроля В России на предприятии «Эхо плюс» производится установка «Авгур - 4. 2» . Данная установка предназначена для ультразвукового контроля сварных соединений. В состав установки входит персональный компьютер (notebook) с дополнительными электронными блоками, малогабаритный двухкоординатный сканер, ультразвуковые преобразователи.

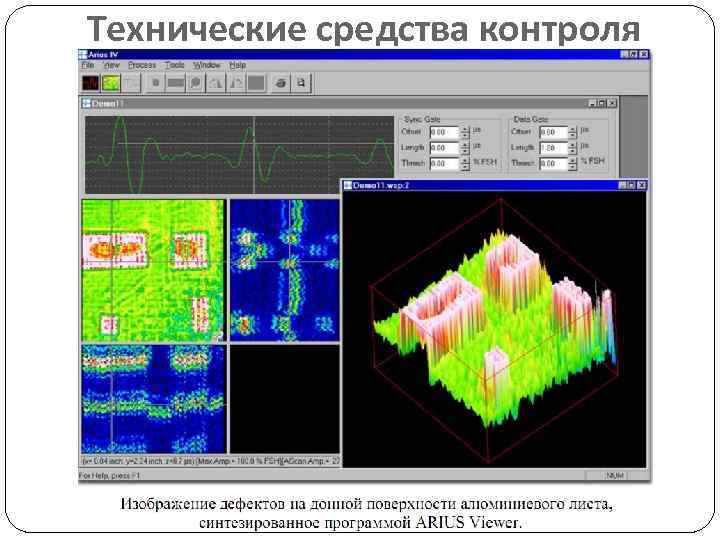

Технические средства контроля

Технические средства контроля Ультразвуковой дефектоскоп EPOCH 4 PLUS Особенности Узкополосная фильтрация Регулируемый регулятор прямоугольных импульсов Генератор ударных импульсов Вес 2. 6 кг Ni. MH аккумуляторы Большой цветной жидкокристаллический экран Возможность заморозки формы волны Автоматическая калибровка датчиков Удержание и запоминание импульса Сигнализация режим измерения эхо-эхо Возможность работы с ЭМА преобразователями Выходы USB порт для связи с компьютером Высокоскоростной параллельный порт VGA выход на внешний монитор Аналоговый выход для вывода амплитуды или толщины Цветной ЖК экран Цветной жидкокристаллический дисплей высокого разрешения и регулируемой контрастностью.

Технические средства контроля Ультразвуковой дефектоскоп EPOCH 4 PLUS Опционная интерфейсная программа с высокоскоростной передачей данных Программа позволяет управлять и форматировать сохранённые результаты контроля для высокоскоростной передачи их в компьютер. Данные могут быть распечатаны и импортированы в файл отчёта. Накопитель данных запоминает 6, 400 форм волны/калибровок (или установок) и 128, 000 измерений толщин. Все данных сохраняются в файлах с идентификационными номерами, которые можно редактировать. Опциональное ПО DAC (Коррекция амплитуды - ВРЧ) Вычисляет амплитуду сигнала в процентах или в д. Б в зависимости от кривой ВРЧ (ASME, ASME-3, или JIS). (EP 4 P/DAC) CSC (коррекция криволинейности поверхности). Корректирует данные при контроле криволинейной поверхности наклонными датчиками. (EP 4 P/CSC) Оверлей точечной сварки Позволяет сравнивать текущие результаты контроля с сохранёнными в памяти данными контроля точечной сварки. (EP 4 P/SPOTWELD) AWS D 1. 1 и D 1. 5 (AWS - Американское общество специалистов по сварке) Применяется для контроля сварных швов. (EP 4 P/AWS) DGS/AVG Технология оценки размеров дефектов. (EP 4 P/DGS/AVG)

УЗК сварных соединений Чукович.pptx