cf615b8802c2b2f70b703df545494141.ppt

- Количество слайдов: 38

Beeinflussung der Qualität und Kostenstruktur im Selektiv-Lötprozess durch das Baugruppen-Layout und Lötdüsen-Design Rainer Bogen – Vertriebsleiter SEHO Systems Gmb. H

SEHO Daten und Fakten Daten und SEHO • gegründet 1973 • eigentümergeführt für mehr Flexibilität und Kreativität für unser Kunden • Hauptsitz und Fertigung in Deutschland • 160 Mitarbeiter weltweit • Tochtergesellschaften und Büros: - SEHO North America, Inc. - SEHO UK Ltd. - SEHO Office Mexico

Australia Austria Belgium Netherlands SEHOOrganisation SEHO New Zealand Norway Brazil Philippines Bulgaria Poland China SEHO UK Croatia Czech Rep. SEHO Headquarter Germany SEHO North America Denmark France SEHO Office Mexico Romania Tunesia Israel RSA Russia India Shanghai Hong. Kong Hong Kong Singapore India Slowak Rep. Spain Israel Sweden Italy Taiwan Korea Mexico Singapore Slovenia Hungary Malaysia Serbia SEHO verfügt über hervorragend geschulte Vertriebs- und Servicemitarbeiter in jedem industrialisierten Land weltweit spare parts supply location training center Turkey UK USA

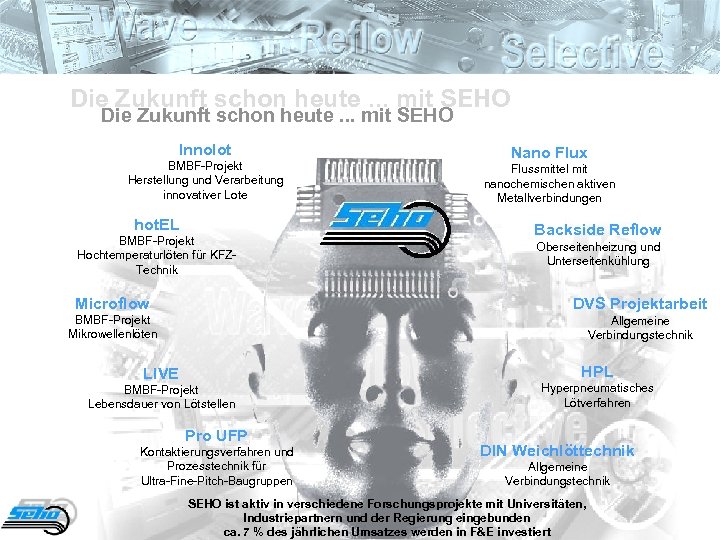

Die Zukunft schon heute. . . mit SEHO Innolot BMBF-Projekt Herstellung und Verarbeitung innovativer Lote hot. EL BMBF-Projekt Hochtemperaturlöten für KFZTechnik Nano Flux Flussmittel mit nanochemischen aktiven Metallverbindungen Backside Reflow Oberseitenheizung und Unterseitenkühlung Microflow DVS Projektarbeit BMBF-Projekt Mikrowellenlöten Allgemeine Verbindungstechnik HPL LIVE BMBF-Projekt Lebensdauer von Lötstellen Pro UFP Kontaktierungsverfahren und Prozesstechnik für Ultra-Fine-Pitch-Baugruppen Hyperpneumatisches Lötverfahren DIN Weichlöttechnik Allgemeine Verbindungstechnik SEHO ist aktiv in verschiedene Forschungsprojekte mit Universitäten, Industriepartnern und der Regierung eingebunden ca. 7 % des jährlichen Umsatzes werden in F&E investiert

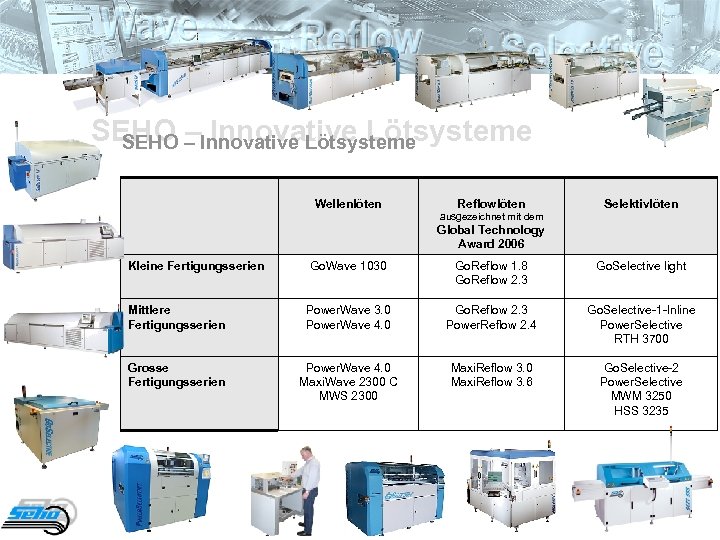

SEHO – Innovative Lötsysteme Wellenlöten Reflowlöten Selektivlöten ausgezeichnet mit dem Global Technology Award 2006 Kleine Fertigungsserien Go. Wave 1030 Go. Reflow 1. 8 Go. Reflow 2. 3 Go. Selective light Mittlere Fertigungsserien Power. Wave 3. 0 Power. Wave 4. 0 Go. Reflow 2. 3 Power. Reflow 2. 4 Go. Selective-1 -Inline Power. Selective RTH 3700 Grosse Fertigungsserien Power. Wave 4. 0 Maxi. Wave 2300 C MWS 2300 Maxi. Reflow 3. 6 Go. Selective-2 Power. Selective MWM 3250 HSS 3235

Beeinflussung der Qualität und Kostenstruktur im Selektiv-Lötprozess durch das Baugruppen-Layout und Lötdüsen-Design

Typische Problematik im Selektiv-Lötprozess • fehlende Freiräume um die Lötstelle(n) • schlechte oder fehlende Durchstiege • Lötbrücken • Lotperlen

Kosten und Qualitätsaspekt manuellem Reparaturlöten bei manuellem Reparaturlöten Kosten und Qualitätsaspekt bei • dicht bestückte, Mehrlagen-Baugruppen und miniaturisierte, hochpolige Fine Pitch Bauelemente können nicht effizient und mit hoher Qualität repariert werden • bleifreie, manuelle Reparatur-Lötprozesse können thermische Probleme verursachen • Forderung nach reproduzierbaren Fertigungsprozessen • manuelle Reparatur-Prozesse sind zeit- und kostenintensiv • „versteckte Kosten“, wie z. B. Produktivitätsraten, Personaltraining und Kosten für beschädigte Baugruppen müssen berücksichtigt werden Ziel Null-Fehler Selektiv-Lötprozess

Selektiv-Lötprozesse Miniwellenlöten mit Einzeldüse • alle Lötstellen werden nacheinander bearbeitet • für Schlepp- und Tauchlötprozesse • Taktzeit: ca. 1 min – 10 min abhängig von Anzahl der Lötstellen • ermöglicht Löten mit einem Winkel • hohe Flexibilität – lange Zykluszeit Miniwellen-Tauchlöten mit Mehrfachdüsen • alle Lötstellen werden gleichzeitig bearbeitet • produktspezifische Lötdüsen-Tools • Taktzeit: ca. 20 – 30 sec. • horizontaler Lötprozess • geringe Flexibilität – kurze Zykluszeit beide Prozesse erfordern zumindest teilweise das Einhalten unterschiedlicher Design-Richtlinien

Baugruppen-Design-Richtlinien

Freiräume um die Lötstelle(n)

Freiräume um die Lötstelle(n) Freiräume um Negativ-Beispiele

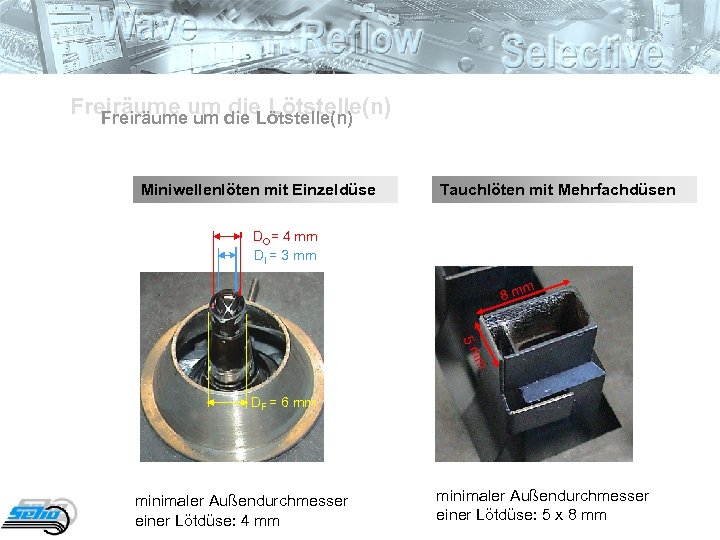

Freiräume um die Lötstelle(n) Freiräume um Miniwellenlöten mit Einzeldüse Tauchlöten mit Mehrfachdüsen DO= 4 mm DI = 3 mm D = 3 mm I m 8 m m 5 m DF = 5 mm DF = 6 mm minimaler Außendurchmesser einer Lötdüse: 4 mm minimaler Außendurchmesser einer Lötdüse: 5 x 8 mm

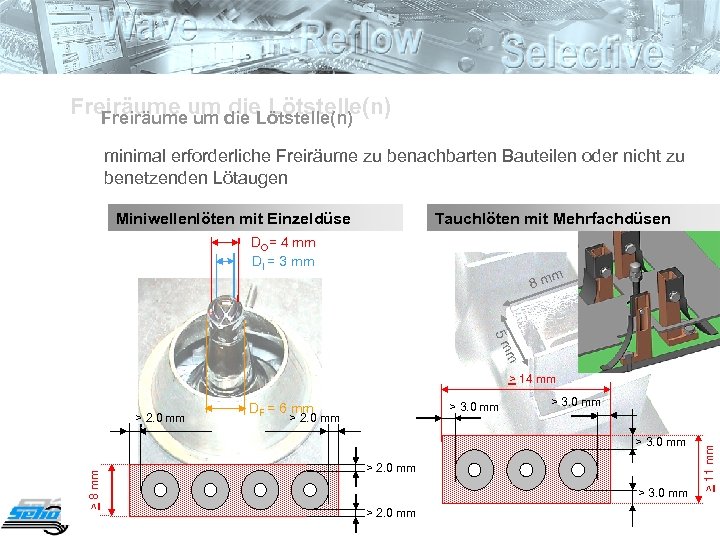

Freiräume um die Lötstelle(n) Freiräume um minimal erforderliche Freiräume zu benachbarten Bauteilen oder nicht zu benetzenden Lötaugen Miniwellenlöten mit Einzeldüse Tauchlöten mit Mehrfachdüsen DO= 4 mm D = 3 mm DII= 3 mm m 8 m m 5 m DF = 5 mm > 3. 0 mm > 2. 0 mm > 8 mm > 2. 0 mm DF = 6 mm > 3. 0 mm > 2. 0 mm > 3. 0 mm > 11 mm > 5. 0 mm > 14 mm

Freiräume um die Lötstelle(n) Freiräume um soldering direction Ausrichtung von SMD-Bauelementen soldering direction Miniwellenlöten mit Einzeldüse: L parallele Ausrichtung J Inline Ausrichtung Vorteil: wenn das benachbarte, reflowgelötete Bauelement während des Selektivprozesses benetzt werden sollte, wird es nicht unmittelbar weg geschwemmt

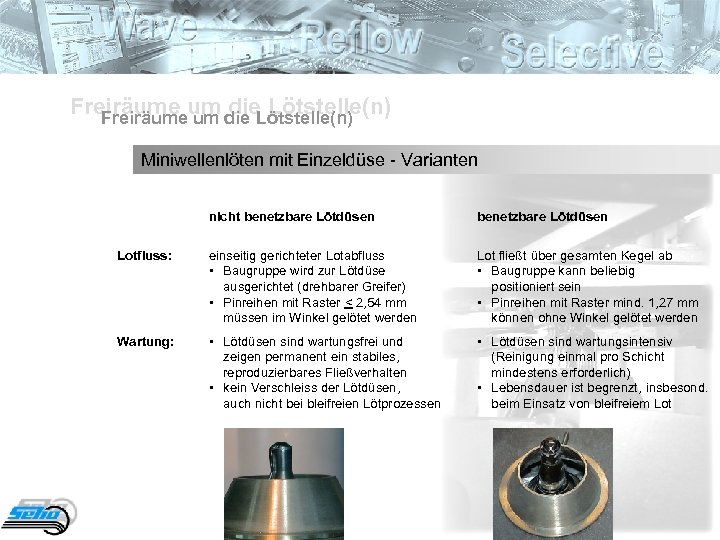

Freiräume um die Lötstelle(n) Freiräume um Miniwellenlöten mit Einzeldüse - Varianten nicht benetzbare Lötdüsen Lotfluss: einseitig gerichteter Lotabfluss • Baugruppe wird zur Lötdüse ausgerichtet (drehbarer Greifer) • Pinreihen mit Raster < 2, 54 mm müssen im Winkel gelötet werden Lot fließt über gesamten Kegel ab • Baugruppe kann beliebig positioniert sein • Pinreihen mit Raster mind. 1, 27 mm können ohne Winkel gelötet werden Wartung: • Lötdüsen sind wartungsfrei und zeigen permanent ein stabiles, reproduzierbares Fließverhalten • kein Verschleiss der Lötdüsen, auch nicht bei bleifreien Lötprozessen • Lötdüsen sind wartungsintensiv (Reinigung einmal pro Schicht mindestens erforderlich) • Lebensdauer ist begrenzt, insbesond. beim Einsatz von bleifreiem Lot

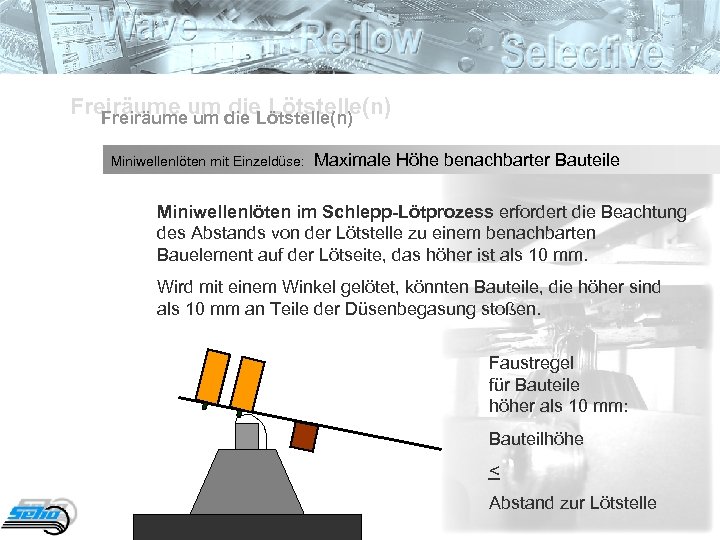

Freiräume um die Lötstelle(n) Freiräume um Miniwellenlöten mit Einzeldüse: Maximale Höhe benachbarter Bauteile Miniwellenlöten im Schlepp-Lötprozess erfordert die Beachtung des Abstands von der Lötstelle zu einem benachbarten Bauelement auf der Lötseite, das höher ist als 10 mm. Wird mit einem Winkel gelötet, könnten Bauteile, die höher sind als 10 mm an Teile der Düsenbegasung stoßen. Faustregel für Bauteile höher als 10 mm: Bauteilhöhe < Abstand zur Lötstelle

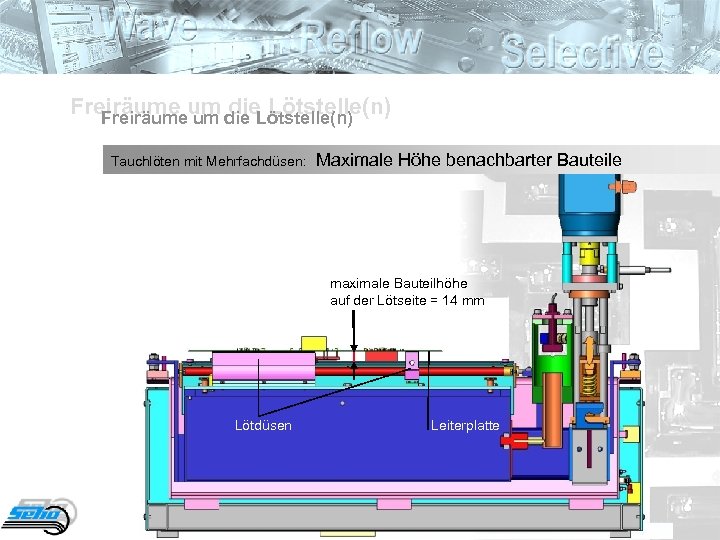

Freiräume um die Lötstelle(n) Freiräume um Tauchlöten mit Mehrfachdüsen: Maximale Höhe benachbarter Bauteile maximale Bauteilhöhe auf der Lötseite = 14 mm Lötdüsen Leiterplatte

Verbesserung des Durchstiegs

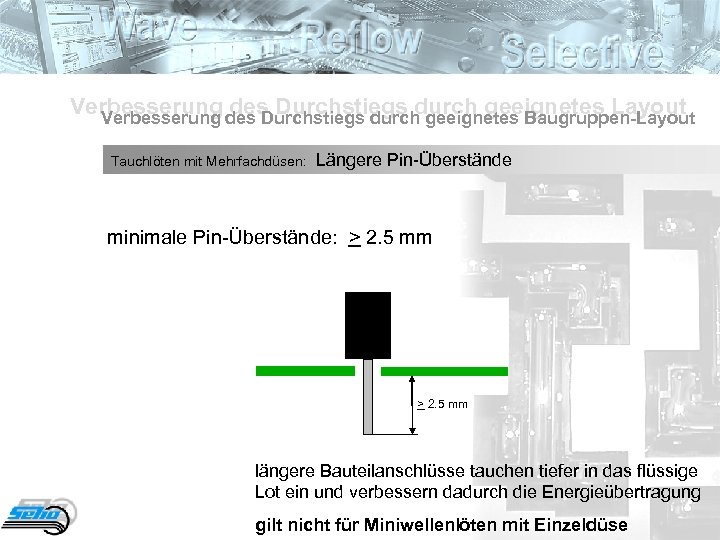

Verbesserung des Durchstiegs durch geeignetes Baugruppen-Layout des Durchstiegs durch geeignetes Layout Verbesserung Tauchlöten mit Mehrfachdüsen: Längere Pin-Überstände minimale Pin-Überstände: > 2. 5 mm längere Bauteilanschlüsse tauchen tiefer in das flüssige Lot ein und verbessern dadurch die Energieübertragung gilt nicht für Miniwellenlöten mit Einzeldüse

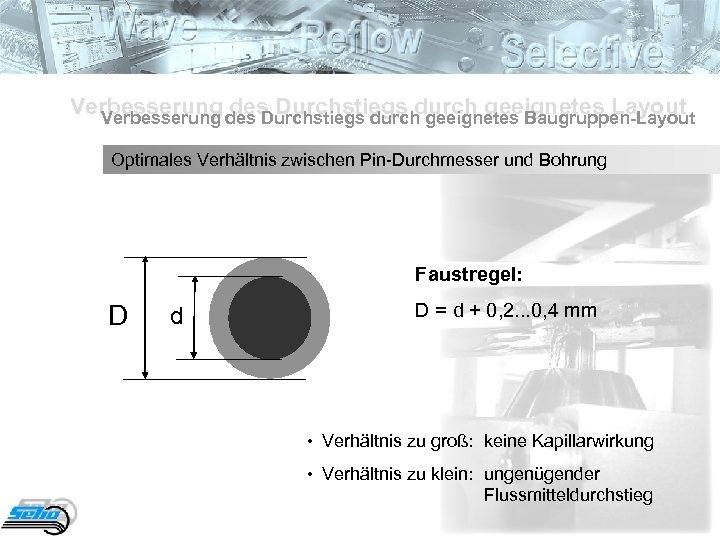

Verbesserung des Durchstiegs durch geeignetes Baugruppen-Layout des Durchstiegs durch geeignetes Layout Verbesserung Optimales Verhältnis zwischen Pin-Durchmesser und Bohrung Faustregel: D d D = d + 0, 2. . . 0, 4 mm • Verhältnis zu groß: keine Kapillarwirkung • Verhältnis zu klein: ungenügender Flussmitteldurchstieg

Verbesserung des Durchstiegs durch geeignetes Baugruppen-Layout des Durchstiegs durch geeignetes Layout Verbesserung Thermische Entkopplung Negativ-Beispiel: Wärmeenergie wird dem Pad unmittelbar entzogen Positiv-Beispiel: Wärmeenergie wird nicht komplett zu den Leiterbahnen abgezogen, sondern länger am Pad gehalten

Verbesserung des Durchstiegs durch geeignetes Baugruppen-Layout des Durchstiegs durch geeignetes Layout Verbesserung Vermeidung von Lötstopplack nahe an der Lötstelle • Wärmeenergie kann besser am Lötpad gehalten werden • hilft auch bei der Vermeidung von Lotperlen

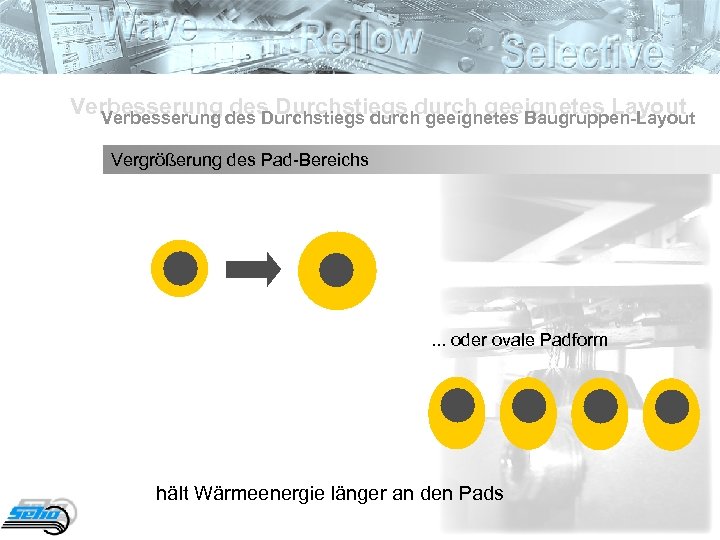

Verbesserung des Durchstiegs durch geeignetes Baugruppen-Layout des Durchstiegs durch geeignetes Layout Verbesserung Vergrößerung des Pad-Bereichs . . . oder ovale Padform hält Wärmeenergie länger an den Pads

Verbesserung des Durchstiegs durch geeignetes Baugruppen-Layout des Durchstiegs durch geeignetes Layout Verbesserung Lücke zwischen Bauteilgehäuse und Leiterplatte eine Lücke zwischen dem Bauteilgehäuse und dem Leiterplattenmaterial ist erforderlich, damit das Lot durch die Bohrung steigen und auf der Oberseite einen Meniskus ausbilden kann

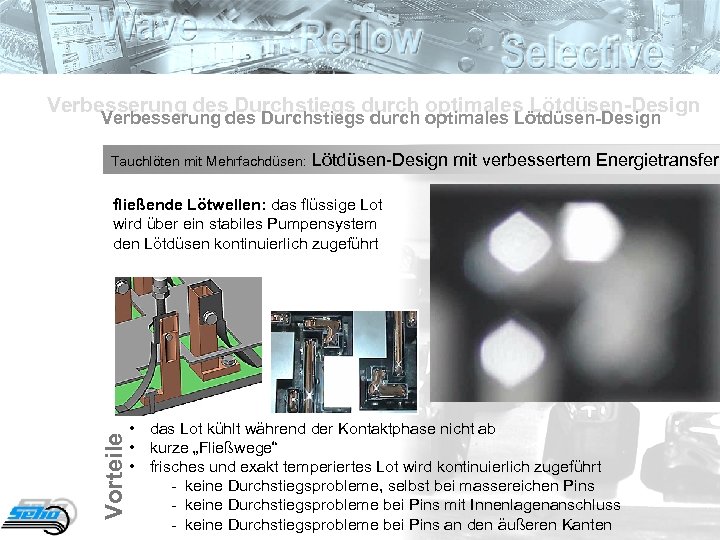

Verbesserung des Durchstiegs durch optimales Lötdüsen-Design Tauchlöten mit Mehrfachdüsen: Lötdüsen-Design mit verbessertem Energietransfer Vorteile fließende Lötwellen: das flüssige Lot wird über ein stabiles Pumpensystem den Lötdüsen kontinuierlich zugeführt • das Lot kühlt während der Kontaktphase nicht ab • kurze „Fließwege“ • frisches und exakt temperiertes Lot wird kontinuierlich zugeführt - keine Durchstiegsprobleme, selbst bei massereichen Pins - keine Durchstiegsprobleme bei Pins mit Innenlagenanschluss - keine Durchstiegsprobleme bei Pins an den äußeren Kanten

Reduzierte Brückenbildung

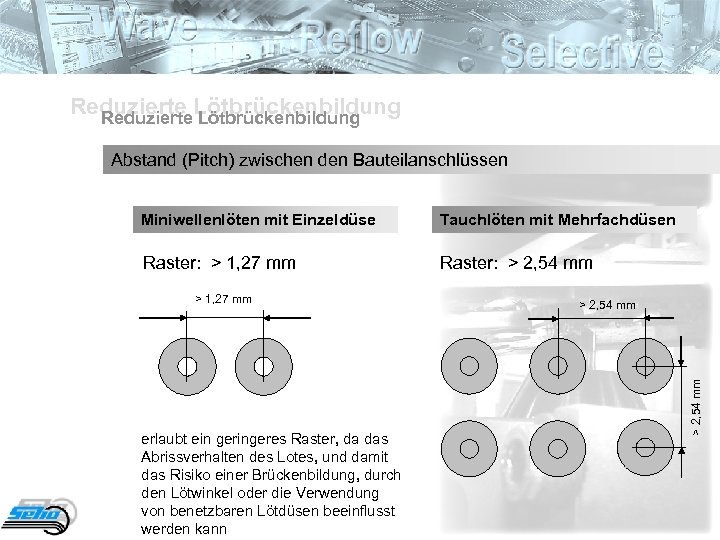

Reduzierte Lötbrückenbildung Abstand (Pitch) zwischen den Bauteilanschlüssen Miniwellenlöten mit Einzeldüse Tauchlöten mit Mehrfachdüsen Raster: > 1, 27 mm Raster: > 2, 54 mm erlaubt ein geringeres Raster, da das Abrissverhalten des Lotes, und damit das Risiko einer Brückenbildung, durch den Lötwinkel oder die Verwendung von benetzbaren Lötdüsen beeinflusst werden kann > 2, 54 mm > 1, 27 mm

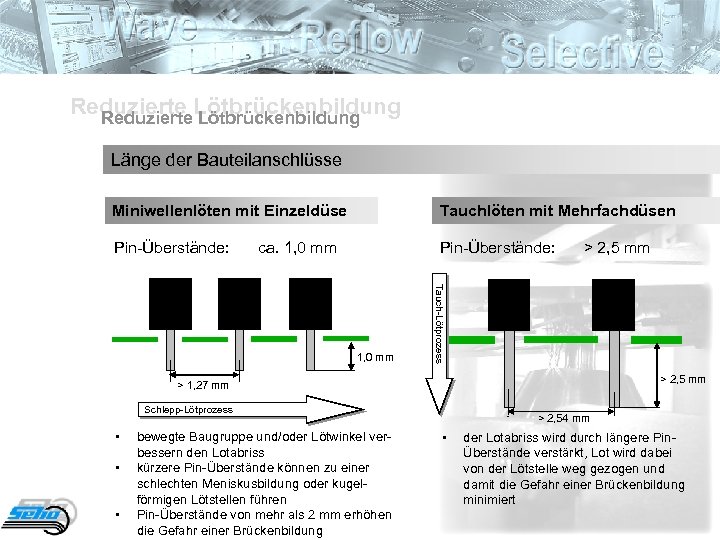

Reduzierte Lötbrückenbildung Länge der Bauteilanschlüsse Miniwellenlöten mit Einzeldüse Tauchlöten mit Mehrfachdüsen Pin-Überstände: ca. 1, 0 mm Tauch-Lötprozess 1, 0 mm > 2, 5 mm > 1, 27 mm Schlepp-Lötprozess • • • bewegte Baugruppe und/oder Lötwinkel verbessern den Lotabriss kürzere Pin-Überstände können zu einer schlechten Meniskusbildung oder kugelförmigen Lötstellen führen Pin-Überstände von mehr als 2 mm erhöhen die Gefahr einer Brückenbildung > 2, 54 mm • der Lotabriss wird durch längere PinÜberstände verstärkt, Lot wird dabei von der Lötstelle weg gezogen und damit die Gefahr einer Brückenbildung minimiert

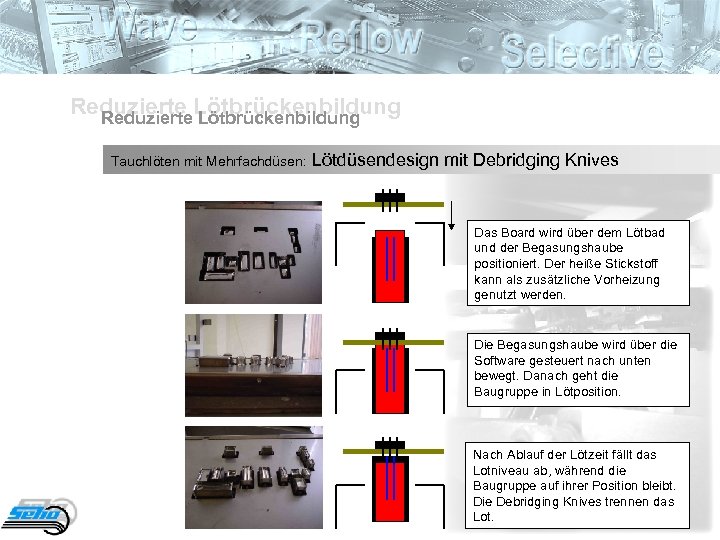

Reduzierte Lötbrückenbildung Tauchlöten mit Mehrfachdüsen: Lötdüsendesign mit Debridging Knives Das Board wird über dem Lötbad und der Begasungshaube positioniert. Der heiße Stickstoff kann als zusätzliche Vorheizung genutzt werden. Die Begasungshaube wird über die Software gesteuert nach unten bewegt. Danach geht die Baugruppe in Lötposition. Nach Ablauf der Lötzeit fällt das Lotniveau ab, während die Baugruppe auf ihrer Position bleibt. Die Debridging Knives trennen das Lot.

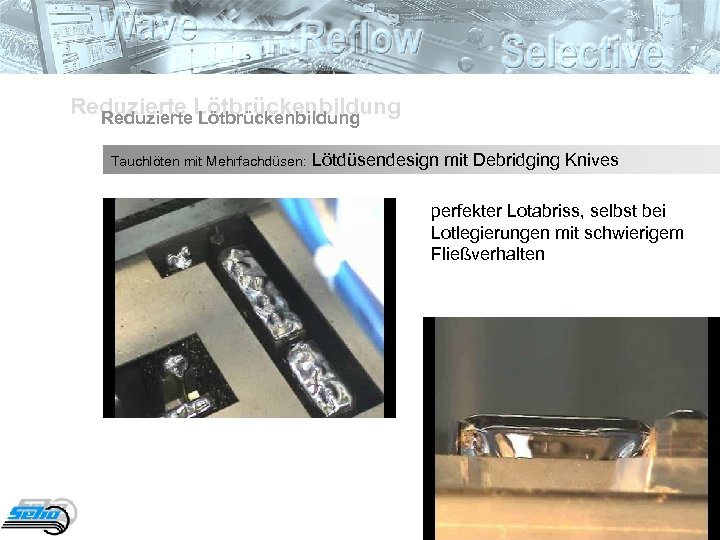

Reduzierte Lötbrückenbildung Tauchlöten mit Mehrfachdüsen: Lötdüsendesign mit Debridging Knives perfekter Lotabriss, selbst bei Lotlegierungen mit schwierigem Fließverhalten

Minimierung von Lotperlenbildung

Minimierung von Lotperlenbildung Minimierung Vermeidung von Lötstopplack nahe an der Lötstelle • verhindert Anhaften von Lotperlen • hält außerdem die Wärmeenergie länger am Pad, zur Verbesserung des Durchstiegs

Minimierung von Lotperlenbildung Minimierung Tauchlöten mit Mehrfachdüsen: Innenfließende Lötdüsen zusätzliche Abdeckung Ablaufblech gerichteter Lotfluss und zusätzliche Abdeckung zur Vermeidung von Lotperlenbildung

Fehlerbeseitigung. . . wenn das Baugruppen-Layout nicht verändert werden kann

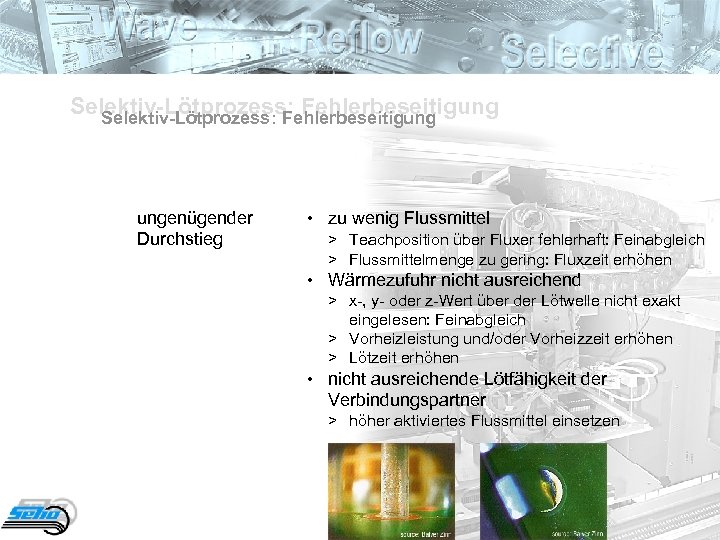

Selektiv-Lötprozess: Fehlerbeseitigung ungenügender Durchstieg • zu wenig Flussmittel > Teachposition über Fluxer fehlerhaft: Feinabgleich > Flussmittelmenge zu gering: Fluxzeit erhöhen • Wärmezufuhr nicht ausreichend > x-, y- oder z-Wert über der Lötwelle nicht exakt eingelesen: Feinabgleich > Vorheizleistung und/oder Vorheizzeit erhöhen > Lötzeit erhöhen • nicht ausreichende Lötfähigkeit der Verbindungspartner > höher aktiviertes Flussmittel einsetzen

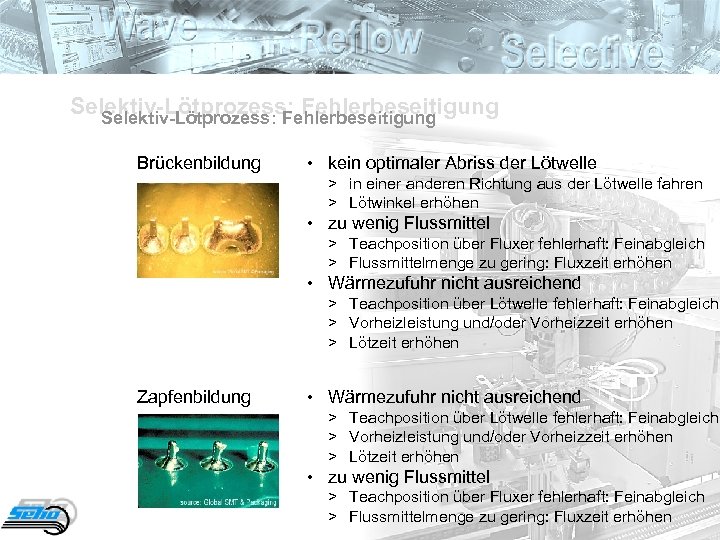

Selektiv-Lötprozess: Fehlerbeseitigung Brückenbildung • kein optimaler Abriss der Lötwelle > in einer anderen Richtung aus der Lötwelle fahren > Lötwinkel erhöhen • zu wenig Flussmittel > Teachposition über Fluxer fehlerhaft: Feinabgleich > Flussmittelmenge zu gering: Fluxzeit erhöhen • Wärmezufuhr nicht ausreichend > Teachposition über Lötwelle fehlerhaft: Feinabgleich > Vorheizleistung und/oder Vorheizzeit erhöhen > Lötzeit erhöhen Zapfenbildung • Wärmezufuhr nicht ausreichend > Teachposition über Lötwelle fehlerhaft: Feinabgleich > Vorheizleistung und/oder Vorheizzeit erhöhen > Lötzeit erhöhen • zu wenig Flussmittel > Teachposition über Fluxer fehlerhaft: Feinabgleich > Flussmittelmenge zu gering: Fluxzeit erhöhen

Vielen Dank für Ihre Aufmerksamkeit Fragen?

cf615b8802c2b2f70b703df545494141.ppt