АСПВ-Наборщикова.ppt

- Количество слайдов: 23

Автоматические системы подавления взрыва (АСПВ)

Автоматические системы подавления взрыва (АСПВ)

В ряде случаев требуется активное вмешательство с целью подавления развивающегося взрыва. Одним из перспективных способов взрывозащиты оборудования является применение АСПВ. Эти системы постоянно находятся в ждущем режиме и автоматически включаются в действие только при воспламенении среды. Принцип действия АСПВ заключается в обнаружении взрыва на начальной стадии его развития с помощью высокочувствительных датчиков и быстром введении в защищаемый аппарат распыляемого огнетушащего вещества, подавляющего развитие взрыва.

В ряде случаев требуется активное вмешательство с целью подавления развивающегося взрыва. Одним из перспективных способов взрывозащиты оборудования является применение АСПВ. Эти системы постоянно находятся в ждущем режиме и автоматически включаются в действие только при воспламенении среды. Принцип действия АСПВ заключается в обнаружении взрыва на начальной стадии его развития с помощью высокочувствительных датчиков и быстром введении в защищаемый аппарат распыляемого огнетушащего вещества, подавляющего развитие взрыва.

Важное преимущество АСПВ по сравнению с устройством для сброса давления взрыва (взрывные клапаны, мембраны) состоит в отсутствии выбросов в атмосферу токсичных, пожаро- и взрывоопасных продуктов, горячих газов и открытого огня.

Важное преимущество АСПВ по сравнению с устройством для сброса давления взрыва (взрывные клапаны, мембраны) состоит в отсутствии выбросов в атмосферу токсичных, пожаро- и взрывоопасных продуктов, горячих газов и открытого огня.

Требования к таким системам крайне жестки. АСПВ должны обладать практически 100%-ной надежностью, высоким быстродействием, постоянно находиться в готовности и мгновенно включаться только в случае воспламенения среды или резкого подъема давления. Проектирование АСПВ сводится главным образом к расчету требуемой вместимости взрывоподавителя (требуемое количество огнетушащего вещества), оптимальных значений параметров энергодатчика и профиля распылительной головки.

Требования к таким системам крайне жестки. АСПВ должны обладать практически 100%-ной надежностью, высоким быстродействием, постоянно находиться в готовности и мгновенно включаться только в случае воспламенения среды или резкого подъема давления. Проектирование АСПВ сводится главным образом к расчету требуемой вместимости взрывоподавителя (требуемое количество огнетушащего вещества), оптимальных значений параметров энергодатчика и профиля распылительной головки.

В отличие от пожаротушащих систем, где количество огнетушащего вещества, подаваемого в зону горения, практически не ограничено, в системах подавления взрывов объем огнетушащего вещества определяется конструкцией используемых взрывоподавляющих устройств. Так как технологическое оборудование во многих случаях не рассчитано на давление взрыва, то предельно допустимое время действия АСПВ приравнивается ко времени, в течение которого давление в аппарате не успевает превысить его расчетную прочность.

В отличие от пожаротушащих систем, где количество огнетушащего вещества, подаваемого в зону горения, практически не ограничено, в системах подавления взрывов объем огнетушащего вещества определяется конструкцией используемых взрывоподавляющих устройств. Так как технологическое оборудование во многих случаях не рассчитано на давление взрыва, то предельно допустимое время действия АСПВ приравнивается ко времени, в течение которого давление в аппарате не успевает превысить его расчетную прочность.

Все применяемые конструкции взрывоподавителей подразделяются на следующие группы: гидравлические устройства с разрушаемой оболочкой, приводимые в действие детонатором; пневматические устройства, в которых для распыления огнетушащего вещества используется энергия заключенного в баллоне сжатого газа; пирогидроимпульсные устройства типа гидропушки, в которых для диспергирования огнетушащего вещества используется давление газа, образующегося при сгорании порохового или пиротехнического заряда; комбинированные устройства, в которых указанные выше конструкции дополняются элементами для последующей подачи огнетушащей жидкости, поступающей из магистральных трубопроводов.

Все применяемые конструкции взрывоподавителей подразделяются на следующие группы: гидравлические устройства с разрушаемой оболочкой, приводимые в действие детонатором; пневматические устройства, в которых для распыления огнетушащего вещества используется энергия заключенного в баллоне сжатого газа; пирогидроимпульсные устройства типа гидропушки, в которых для диспергирования огнетушащего вещества используется давление газа, образующегося при сгорании порохового или пиротехнического заряда; комбинированные устройства, в которых указанные выше конструкции дополняются элементами для последующей подачи огнетушащей жидкости, поступающей из магистральных трубопроводов.

Выбор огнетушащего вещества для взрывоподавляющих устройств осуществляется в зависимости от условий технологического процесса и физико-химических свойств перерабатываемых продуктов. В свою очередь, применение того или иного огнетушащего вещества предопределяет способы взрывозащиты технологического оборудования. При выборе огнетушащих веществ учитывают, кроме фактора эффективности действия, также совместимость этих веществ с технологическим продуктом, т. е. обеспечение возможности продолжения его переработки после срабатывания систем взрывозащиты.

Выбор огнетушащего вещества для взрывоподавляющих устройств осуществляется в зависимости от условий технологического процесса и физико-химических свойств перерабатываемых продуктов. В свою очередь, применение того или иного огнетушащего вещества предопределяет способы взрывозащиты технологического оборудования. При выборе огнетушащих веществ учитывают, кроме фактора эффективности действия, также совместимость этих веществ с технологическим продуктом, т. е. обеспечение возможности продолжения его переработки после срабатывания систем взрывозащиты.

В качестве пламегасящих веществ применяется вода, но более эффективными оказались химические ингибиторы, например, хлористый метилен и другие галогенизированные углеводороды: CCl 4, CF 3 Br, CCl 3 F, CH 3 Br.

В качестве пламегасящих веществ применяется вода, но более эффективными оказались химические ингибиторы, например, хлористый метилен и другие галогенизированные углеводороды: CCl 4, CF 3 Br, CCl 3 F, CH 3 Br.

Наиболее эффективны фторбромсодержащие углеводороды – фреоны марок 216 В 2, 12 В 2, 114 В 2 и 13 В 1. Значительный эффект достигается при действии комбинированных огнетушащих веществ, например при совмещении галогенизированных углеводородов с двуокисью углерода, азотом, диэтиламином.

Наиболее эффективны фторбромсодержащие углеводороды – фреоны марок 216 В 2, 12 В 2, 114 В 2 и 13 В 1. Значительный эффект достигается при действии комбинированных огнетушащих веществ, например при совмещении галогенизированных углеводородов с двуокисью углерода, азотом, диэтиламином.

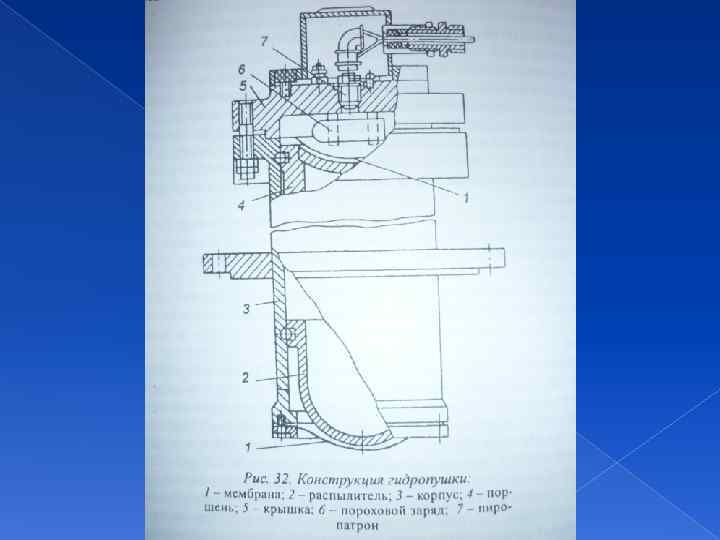

Весьма смелым и оригинальным решением, применяемым в этих системах, является гидропушка, которая выстреливает в полость защищаемого аппарата огнетушащее вещество. Быстродействие ее обеспечивается применением порохового заряда и капсюля-воспламенителя с электрозапалом. Гидропушка (рис. 32) предназначена для практически мгновенного импульсного впрыска тонкораспыленного с помощью распылителя 2 огнетушащего вещества в полость аппарата. Выбор вещества производится исходя из свойств перерабатываемых в аппарате ВМ. В корпус 3 между поршнем 4 и мембраной 1 заливается огнетушащее вещество. Над поршнем расположен пороховой заряд 6, а в крышке – пиропатрон 7.

Весьма смелым и оригинальным решением, применяемым в этих системах, является гидропушка, которая выстреливает в полость защищаемого аппарата огнетушащее вещество. Быстродействие ее обеспечивается применением порохового заряда и капсюля-воспламенителя с электрозапалом. Гидропушка (рис. 32) предназначена для практически мгновенного импульсного впрыска тонкораспыленного с помощью распылителя 2 огнетушащего вещества в полость аппарата. Выбор вещества производится исходя из свойств перерабатываемых в аппарате ВМ. В корпус 3 между поршнем 4 и мембраной 1 заливается огнетушащее вещество. Над поршнем расположен пороховой заряд 6, а в крышке – пиропатрон 7.

При подаче сигнала в виде электрического импульса пиропатрон воспламеняет пороховой заряд, мембрана разрывается, и поршень, двигаясь вниз, выталкивает огнегасящее вещество через распылитель в корпус аппарата. Оригинальную конструкцию, основанную на использовании порохового заряда и электровоспламенителя, имеют пламеотсекатели, у которых в рабочее пространство вместо огнегасящей жидкости засыпается песок.

При подаче сигнала в виде электрического импульса пиропатрон воспламеняет пороховой заряд, мембрана разрывается, и поршень, двигаясь вниз, выталкивает огнегасящее вещество через распылитель в корпус аппарата. Оригинальную конструкцию, основанную на использовании порохового заряда и электровоспламенителя, имеют пламеотсекатели, у которых в рабочее пространство вместо огнегасящей жидкости засыпается песок.

Следует отметить, что подбор и разработка АСПВ для пылевоздушных смесей представляют собой сложную технологическую задачу, так как период индукции (промежуток времени от момента возникновения очага взрыва до повышения давления в замкнутом объеме) зависит от множества факторов (физико-химических свойств горючей среды, объема и конфигурации аппарата и др. ). Была разработана АСПВ с дополнительным оросителем, предназначенным для более продолжительной (2. . . 5 с) подачи огнетушащего средства, что позволяет предупредить повторный взрыв. При помощи оросителя достигается осаждение пыли, перешедшей во взвешенное состояние при срабатывании гидропушки.

Следует отметить, что подбор и разработка АСПВ для пылевоздушных смесей представляют собой сложную технологическую задачу, так как период индукции (промежуток времени от момента возникновения очага взрыва до повышения давления в замкнутом объеме) зависит от множества факторов (физико-химических свойств горючей среды, объема и конфигурации аппарата и др. ). Была разработана АСПВ с дополнительным оросителем, предназначенным для более продолжительной (2. . . 5 с) подачи огнетушащего средства, что позволяет предупредить повторный взрыв. При помощи оросителя достигается осаждение пыли, перешедшей во взвешенное состояние при срабатывании гидропушки.

АСПВ, устанавливаемая на аппарате, в котором потенциально возможен взрыв пылевоздушной смеси, работает следующим образом. При воспламенении пылевоздушной смеси дифференциальное контактное реле давления, реагирующее на скорость нарастания давления в аппарате, срабатывает при давлении 70. . . 100 к. Па, и командный сигнал подается на взрывоподавитель и ороситель. Огнетушащий состав со средней скоростью 40 м/с подается в зону взрыва. Ороситель включается при срабатывании пиротехнического заряда, и огнетушащие средства впрыскиваются в зону взрыва в течение относительно продолжительного промежутка времени. Ороситель состоит из баллона объемом 40 л, заполненного 30 л воды под давлением 3 МПа. Время работы АСПВ составляет примерно 3 с.

АСПВ, устанавливаемая на аппарате, в котором потенциально возможен взрыв пылевоздушной смеси, работает следующим образом. При воспламенении пылевоздушной смеси дифференциальное контактное реле давления, реагирующее на скорость нарастания давления в аппарате, срабатывает при давлении 70. . . 100 к. Па, и командный сигнал подается на взрывоподавитель и ороситель. Огнетушащий состав со средней скоростью 40 м/с подается в зону взрыва. Ороситель включается при срабатывании пиротехнического заряда, и огнетушащие средства впрыскиваются в зону взрыва в течение относительно продолжительного промежутка времени. Ороситель состоит из баллона объемом 40 л, заполненного 30 л воды под давлением 3 МПа. Время работы АСПВ составляет примерно 3 с.

АСПВ аналогичного типа нашли применение за рубежом. Их используют для предотвращения взрывов в системах пылеулавливания бункеров с тонко измельченным горючим материалом, в распылительных сушилках и сушильных барабанах, в аппаратуре дробления и размола.

АСПВ аналогичного типа нашли применение за рубежом. Их используют для предотвращения взрывов в системах пылеулавливания бункеров с тонко измельченным горючим материалом, в распылительных сушилках и сушильных барабанах, в аппаратуре дробления и размола.

Устройства, обеспечивающие быстроту и легкость при сборке, разборке и чистке

Устройства, обеспечивающие быстроту и легкость при сборке, разборке и чистке

Речь идет о быстроразборных соединениях, сборка и разборка которых может происходить автоматически. К ним относятся различного типа байонетные затворы, захваты и зажимы на основе гидро- и пневмоавтоматики и т. п. Например, в смесителях типа СНД предусмотрено автоматическое выдвижение шнек-винтов, осуществляемое с пульта, в вибросмесителях – дистанционное раскрытие корпуса. В тех случаях, когда необходимо обеспечивать автоматическую стыковку деталей – присоединении переходника к изложнице в аппаратах типа СНД, в установках кассетного заполнения БП, в полуавтоматах типа ПАЗ и др. , - хорошо зарекомендовали себя быстроразборные соединения деталей как на основе использования бандажно-болтовых соединений, так и на основе соединений хомутового типа и т. п. Их разборку можно осуществлять без участия рабочих.

Речь идет о быстроразборных соединениях, сборка и разборка которых может происходить автоматически. К ним относятся различного типа байонетные затворы, захваты и зажимы на основе гидро- и пневмоавтоматики и т. п. Например, в смесителях типа СНД предусмотрено автоматическое выдвижение шнек-винтов, осуществляемое с пульта, в вибросмесителях – дистанционное раскрытие корпуса. В тех случаях, когда необходимо обеспечивать автоматическую стыковку деталей – присоединении переходника к изложнице в аппаратах типа СНД, в установках кассетного заполнения БП, в полуавтоматах типа ПАЗ и др. , - хорошо зарекомендовали себя быстроразборные соединения деталей как на основе использования бандажно-болтовых соединений, так и на основе соединений хомутового типа и т. п. Их разборку можно осуществлять без участия рабочих.

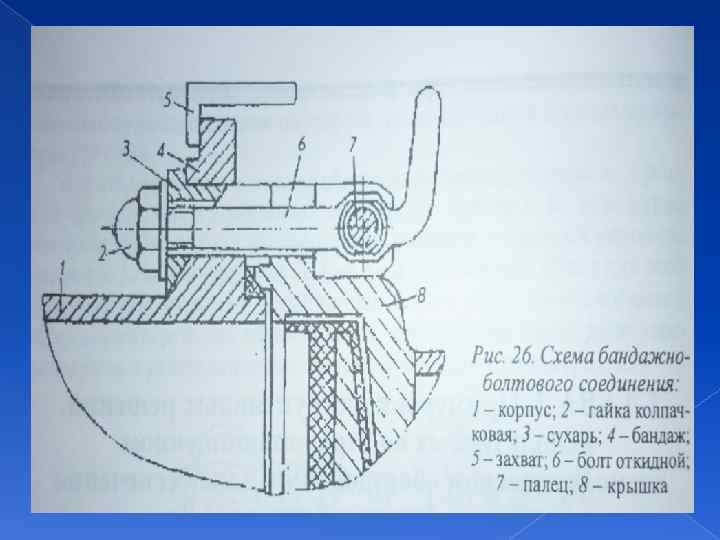

На рис. 26 изображена конструкция автоматически разбираемого соединения бандажно-болтового типа, применяемого для крепления крышек в различного типа изложницах и технологической оснастке при заполнении ракетных двигателей СРТТ. Соединение состоит из откидных болтов 6, сидящих на пальцах 7 и затягиваемых с помощью колпачковых гаек 2, под которые кладутся сухари 3. Вся конструкция удерживается за счет кольцевого бандажа 4. Автоматическая разборка соединения осуществляется следующим образом. С помощью захвата 5 дистанционно бандаж срывается и нажимает на хвостовик откидного болта. Болт 6 поворачивается вокруг оси (палец 7) и вместе с сухарем 3 выходит из паза корпуса изложницы, обеспечивая этим освобождение крышки 8, которая другим захватом, также дистанционно, сдергивается с изложницы.

На рис. 26 изображена конструкция автоматически разбираемого соединения бандажно-болтового типа, применяемого для крепления крышек в различного типа изложницах и технологической оснастке при заполнении ракетных двигателей СРТТ. Соединение состоит из откидных болтов 6, сидящих на пальцах 7 и затягиваемых с помощью колпачковых гаек 2, под которые кладутся сухари 3. Вся конструкция удерживается за счет кольцевого бандажа 4. Автоматическая разборка соединения осуществляется следующим образом. С помощью захвата 5 дистанционно бандаж срывается и нажимает на хвостовик откидного болта. Болт 6 поворачивается вокруг оси (палец 7) и вместе с сухарем 3 выходит из паза корпуса изложницы, обеспечивая этим освобождение крышки 8, которая другим захватом, также дистанционно, сдергивается с изложницы.

Устройства для выгрузки ВМ

Устройства для выгрузки ВМ

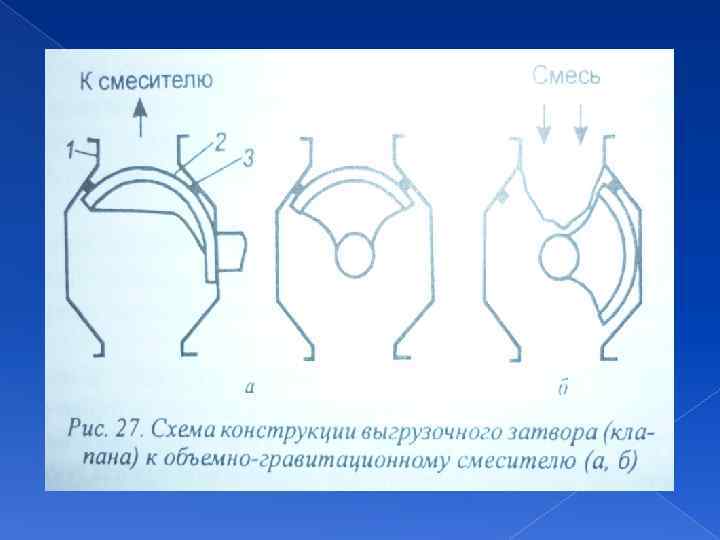

Большую опасность представляет операция выгрузки или слива из аппарата, особенно из различного типа смесителей, взрывоопасной вязкой жидкости, например СРТТ, пастообразных ВВ и т. п. Сливные клапаны неоднократно являлись причиной взрывов и аварий. Поэтому выбору их конструкции, обеспечивающей максимальную безопасность, должно уделяться большое внимание. Хорошо работает затвор шарового типа, применяемый в объемно-гравитационных смесителях для приготовления СРТТ (рис. 27). Рабочее тело затвора состоит из корпуса 1 и шарового сегмента 2, который скользит по уплотнительному кольцу 3. Рабочие положения затвора: а – закрытое и б – открытое; время открытия (закрытия) – не менее 10 с, габаритные размеры затвора 625510320 мм, масса 85 кг, усилие поджатия шарового сегмента 2 к кольцу 3 – 3. . . 5 к. Н, удельное давление 3 МПа.

Большую опасность представляет операция выгрузки или слива из аппарата, особенно из различного типа смесителей, взрывоопасной вязкой жидкости, например СРТТ, пастообразных ВВ и т. п. Сливные клапаны неоднократно являлись причиной взрывов и аварий. Поэтому выбору их конструкции, обеспечивающей максимальную безопасность, должно уделяться большое внимание. Хорошо работает затвор шарового типа, применяемый в объемно-гравитационных смесителях для приготовления СРТТ (рис. 27). Рабочее тело затвора состоит из корпуса 1 и шарового сегмента 2, который скользит по уплотнительному кольцу 3. Рабочие положения затвора: а – закрытое и б – открытое; время открытия (закрытия) – не менее 10 с, габаритные размеры затвора 625510320 мм, масса 85 кг, усилие поджатия шарового сегмента 2 к кольцу 3 – 3. . . 5 к. Н, удельное давление 3 МПа.

Конструкция такого затвора имеет следующие преимущества: большой проходной диаметр (200 мм); прямоточность движения жидкости, что важно для вязких смесей; срезающие усилия при закрытии затвора вместо сжимающих усилий в других конструкциях.

Конструкция такого затвора имеет следующие преимущества: большой проходной диаметр (200 мм); прямоточность движения жидкости, что важно для вязких смесей; срезающие усилия при закрытии затвора вместо сжимающих усилий в других конструкциях.