АВТОБУСЫ «ВОЛЖАНИН» С АЛЮМИНИЕВЫМ КУЗОВОМ Настоящие инструкции следует

АВТОБУСЫ «ВОЛЖАНИН» С АЛЮМИНИЕВЫМ КУЗОВОМ Настоящие инструкции следует соблюдать при ремонте автобусов «Волжанин» с алюминиевым кузовом

ООО ВП Инженеринг 2 Редакция 09.04.2008 Особенности строения кузова автобусов «Волжанин 527006, 627006». В силовых элементах основания автобуса (аутригеры, объемные косынки, уголки, накладки), также деталях каркаса передка, задка, мотоотсека, применяется лигированая сталь 09Г2С. Боковины и крыша собирается из алюминиевого профиля из ряда авиалей с использованием болтовых соединений. Облицовка автобуса состоит из алюминиевых панелей, которые крепятся с помощью заклепочных соединений. В процессе эксплуатации возникает необходимость ремонта аварийных изделий из алюминия или сборных конструкций из алюминия. Данная инструкция предназначена для ознакомления персонала с особенностями ремонта алюминиевого кузова автобуса «Волжанин 527006, 627006»

ООО ВП Инженеринг 3 Редакция 09.04.2008 Внимание! В ремонте необходимо использовать только те материалы, которые рекомендованы ООО ВАП «Волжанин» (профиль, панели, дополнительные принадлежности, такие как болты, винты, гайки, угловые элементы, резиновые детали, заклёпки и т.п.), а так же запрещается вносить в них изменения (например, проводить станочную обработку, повреждать и др.). Перечень рекомендованных материалов см. ниже. Все детали перед сборкой или ремонтом должны быть обезжирены, на них не должно быть следов масла и грязи, особенно на резьбовой части болтов, винтов и гаек.

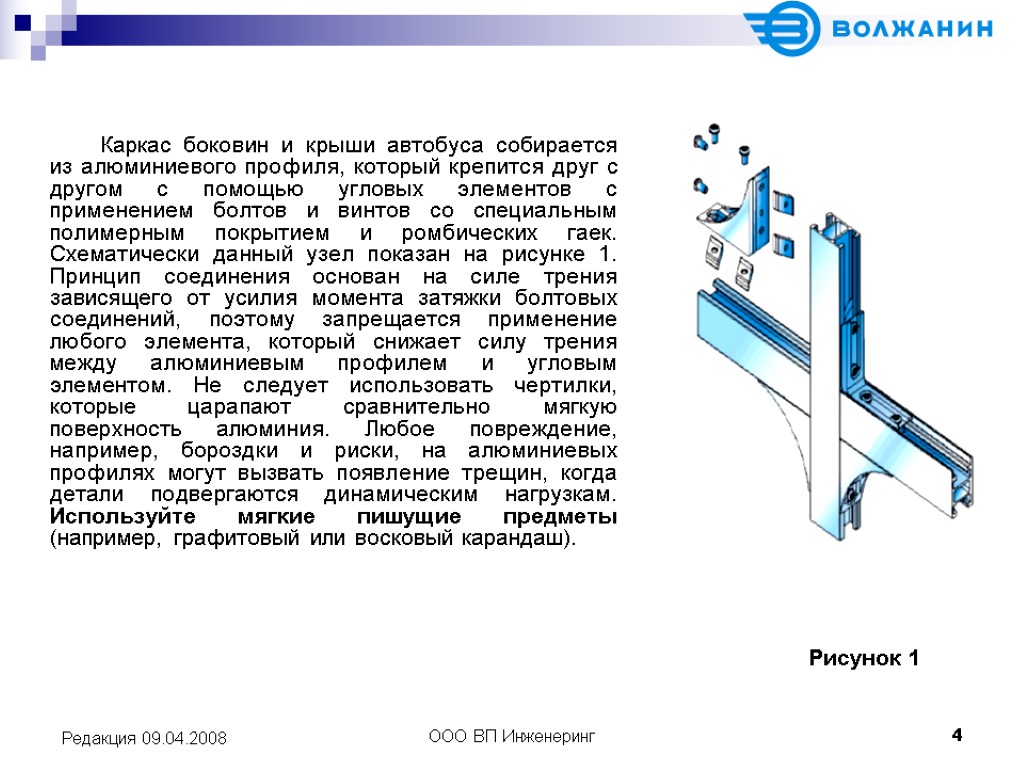

ООО ВП Инженеринг 4 Редакция 09.04.2008 Каркас боковин и крыши автобуса собирается из алюминиевого профиля, который крепится друг с другом с помощью угловых элементов с применением болтов и винтов со специальным полимерным покрытием и ромбических гаек. Схематически данный узел показан на рисунке 1. Принцип соединения основан на силе трения зависящего от усилия момента затяжки болтовых соединений, поэтому запрещается применение любого элемента, который снижает силу трения между алюминиевым профилем и угловым элементом. Не следует использовать чертилки, которые царапают сравнительно мягкую поверхность алюминия. Любое повреждение, например, бороздки и риски, на алюминиевых профилях могут вызвать появление трещин, когда детали подвергаются динамическим нагрузкам. Используйте мягкие пишущие предметы (например, графитовый или восковый карандаш). Рисунок 1

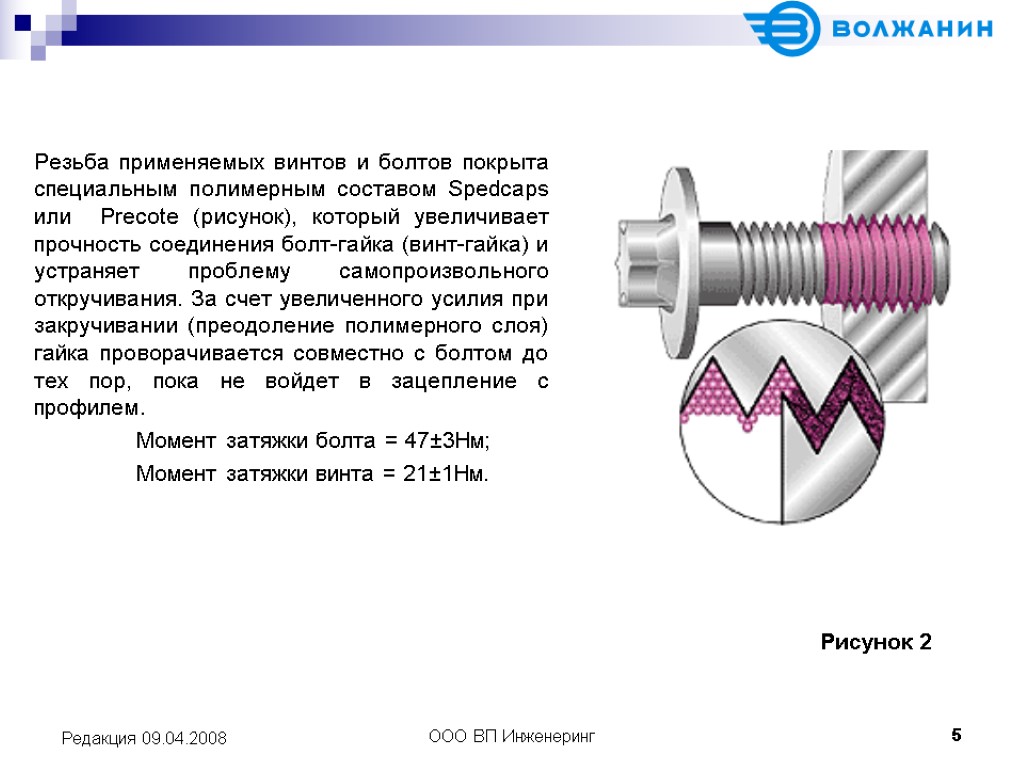

ООО ВП Инженеринг 5 Редакция 09.04.2008 Резьба применяемых винтов и болтов покрыта специальным полимерным составом Spedcaps или Precote (рисунок), который увеличивает прочность соединения болт-гайка (винт-гайка) и устраняет проблему самопроизвольного откручивания. За счет увеличенного усилия при закручивании (преодоление полимерного слоя) гайка проворачивается совместно с болтом до тех пор, пока не войдет в зацепление с профилем. Момент затяжки болта = 47±3Нм; Момент затяжки винта = 21±1Нм. Рисунок 2

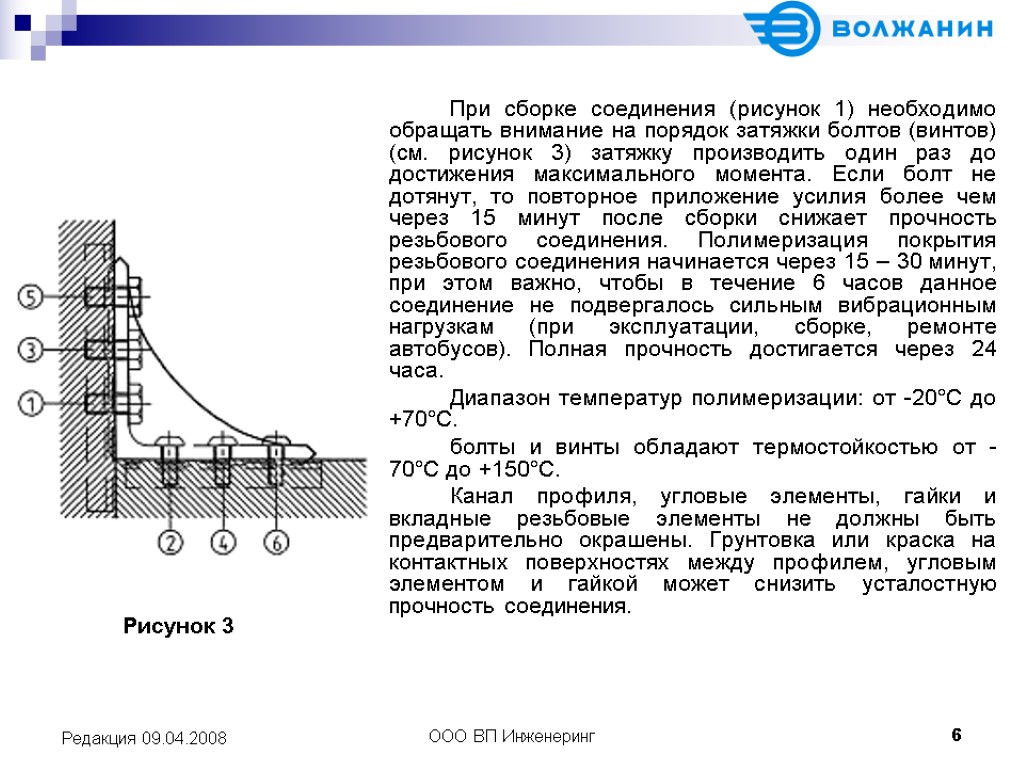

ООО ВП Инженеринг 6 Редакция 09.04.2008 При сборке соединения (рисунок 1) необходимо обращать внимание на порядок затяжки болтов (винтов) (см. рисунок 3) затяжку производить один раз до достижения максимального момента. Если болт не дотянут, то повторное приложение усилия более чем через 15 минут после сборки снижает прочность резьбового соединения. Полимеризация покрытия резьбового соединения начинается через 15 – 30 минут, при этом важно, чтобы в течение 6 часов данное соединение не подвергалось сильным вибрационным нагрузкам (при эксплуатации, сборке, ремонте автобусов). Полная прочность достигается через 24 часа. Диапазон температур полимеризации: от -20°C до +70°C. болты и винты обладают термостойкостью от -70°C до +150°C. Канал профиля, угловые элементы, гайки и вкладные резьбовые элементы не должны быть предварительно окрашены. Грунтовка или краска на контактных поверхностях между профилем, угловым элементом и гайкой может снизить усталостную прочность соединения. Рисунок 3

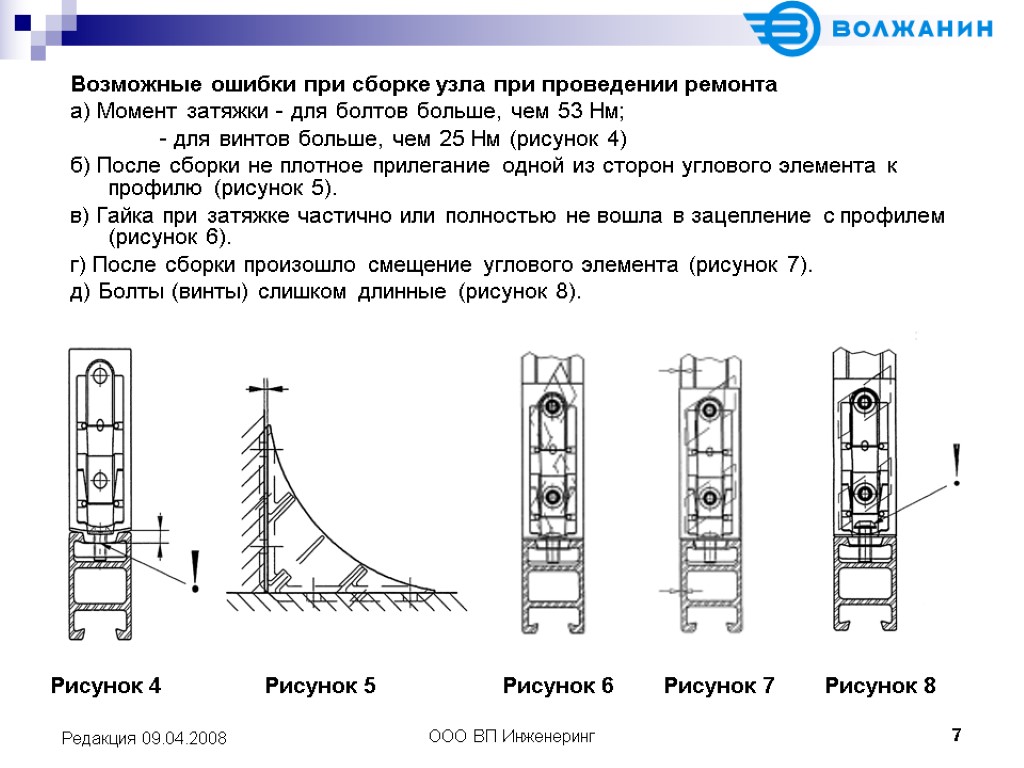

ООО ВП Инженеринг 7 Редакция 09.04.2008 Возможные ошибки при сборке узла при проведении ремонта а) Момент затяжки - для болтов больше, чем 53 Нм; - для винтов больше, чем 25 Нм (рисунок 4) б) После сборки не плотное прилегание одной из сторон углового элемента к профилю (рисунок 5). в) Гайка при затяжке частично или полностью не вошла в зацепление с профилем (рисунок 6). г) После сборки произошло смещение углового элемента (рисунок 7). д) Болты (винты) слишком длинные (рисунок 8). Рисунок 4 Рисунок 5 Рисунок 6 Рисунок 7 Рисунок 8

ООО ВП Инженеринг 8 Редакция 09.04.2008 Если ошибка замечена сразу при сборке Для всех видов ошибок: ослабить резьбовые соединения или при необходимости разобрать узел, проверить элементы соединения на наличие повреждений (заменить при повреждении), далее собрать узел. Если прошло более 15 минут после сборки Разобрать соединения, проверить элементы соединения на наличие повреждений и заменить поврежденные, заменить все болты (винты), повторить сборку.

ООО ВП Инженеринг 9 Редакция 09.04.2008 Клепка алюминия Установите детали на место и плотно скрепите их вместе (без зазора), чтобы предотвратить скопление между деталями стружки от сверления. При сверлении обращать внимание на соблюдение угла 90° между осью сверления и поверхностью детали под головку заклёпки. Спиральные сверла для алюминиевых сплавов отличаются большим углом спирали и глубокими канавками. Сверление на малую глубину (не более удвоенного диаметра отверстия) можно выполнять также с помощью обычных сверл для стали. Следует пользоваться сверлами с хорошими режущими свойствами. Как правило, отверстия в алюминии получаются больше, чем диаметр сверла. Эта разница в диаметре (превышение относительно номинала) зависит от применяемого сплава, диаметра отверстия, геометрии, и т.п. и может изменяться в пределах от 0,1 до 0,5 мм. Правильный диаметр сверла желательно определить путем предварительного пробного сверления. Разрешается использовать кернер только при условии, что метка затем рассверливается. Следует плотно прижать головку заклепки к основанию по всему диаметру, прежде чем включить инструмент для установки заклепок. Для предотвращения коррозии необходимо удалить из алюминиевой конструкции стальную стружку и штифты заклепок. После установки заклепки необходимо визуально проверить следующее: A) Головка заклепки должна быть плотно прижата к основанию по всему диаметру (между головкой заклепки и основанием не должно быть зазора). B) Надлом штифта должен быть вровень с верхом головки заклепки 0,5 мм. C) Между соединяемыми деталями не должно быть зазоров.

ООО ВП Инженеринг 10 Редакция 09.04.2008 Исправление дефектных соединений В случае дефектов заклепок, пункты A и B: Установите дополнительную заклепку на расстоянии 30 мм от дефектной заклепки. Удалять дефектную заклепку не требуется. В случае дефекта заклепки, пункт C: Удалите уже установленные заклепки: осторожно выбейте штифт заклепки и просверлите центр отверстия от верха головки заклепки до поверхности алюминиевого профиля. Затем осторожно сбейте остаток головки и удалите стержень с помощью пробойника. При возможности удалите фрагменты заклепки изнутри секций. Установите детали на место, плотно скрепите их вместе (без зазора) и установите новые заклепки на расстоянии 30 мм от отверстий старых заклепок. В заключение запломбируйте отверстия от старых заклепок. Количество заклепок n зависит от нагрузки и позиции соединения стоек. Каждая ремонтная вставка должна иметь 2 х n заклепки, полный комплект (2 ремонтные вставки того же типа), должны иметь 4 х n заклепки. Длина вставки зависит от числа заклепок, при установке в с-слот профиля: а = (2 x n x 20 + 70)мм., при установке во внутрь профиля: а = (2 x n x 20 + 40)мм.

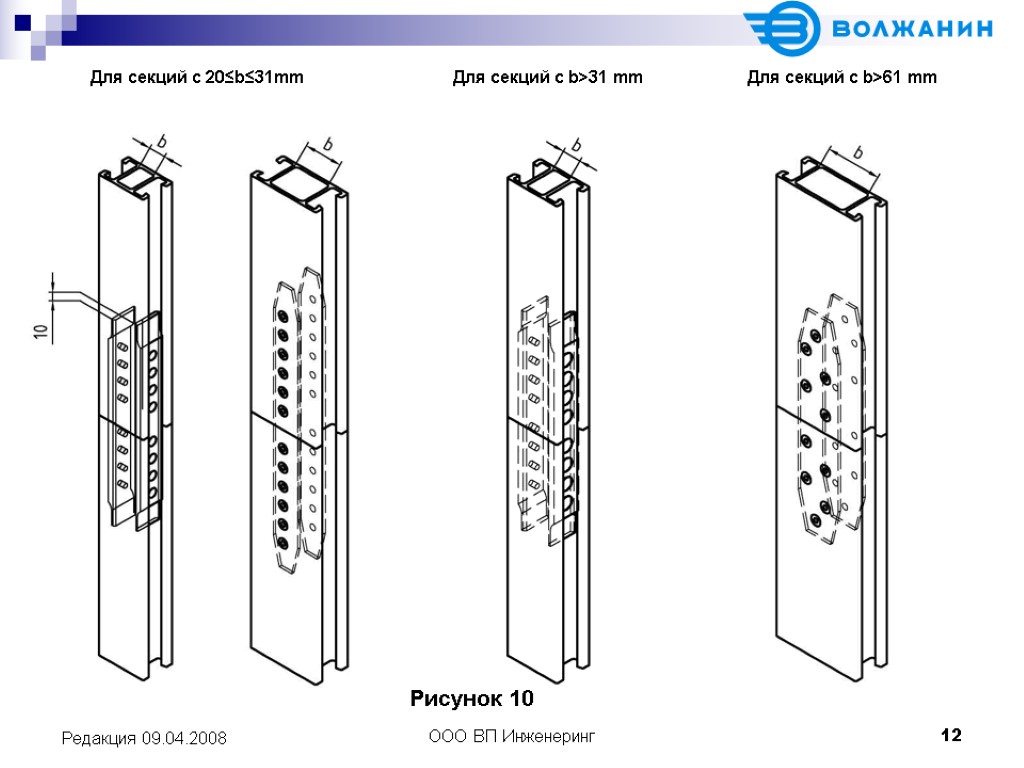

ООО ВП Инженеринг 11 Редакция 09.04.2008 Рисунок 9 В конструкциях из легких сплавов клепку производят в холодном состоянии, поэтому силы сжатия склепываемых деталей, а следовательно и силы трения в заклепочном соединении небольшие. Поэтому клепки в основном работают на срез. Допустимые напряжения в заклепках τср=(0,4÷0,5)σт; σт- предел текучести материала соединяемых деталей. Для профиля из авалей он равен 13 ÷ 15 кгс/мм2. Распределение усилий на заклепки принимается равномерным, тогда допускаемое усилие: Р≤ ¼τсрnpd2, где n – количество заклепок, d – диаметр заклепок. На рисунке 10 показаны варианты установки вставки для соединения (восстановления) профиля, которые зависят от величины b. Рекомендуемые зависимости n от L:

ООО ВП Инженеринг 12 Редакция 09.04.2008 Для секций с 20≤b≤31mm Для секций с b>31 mm Для секций с b>61 mm Рисунок 10

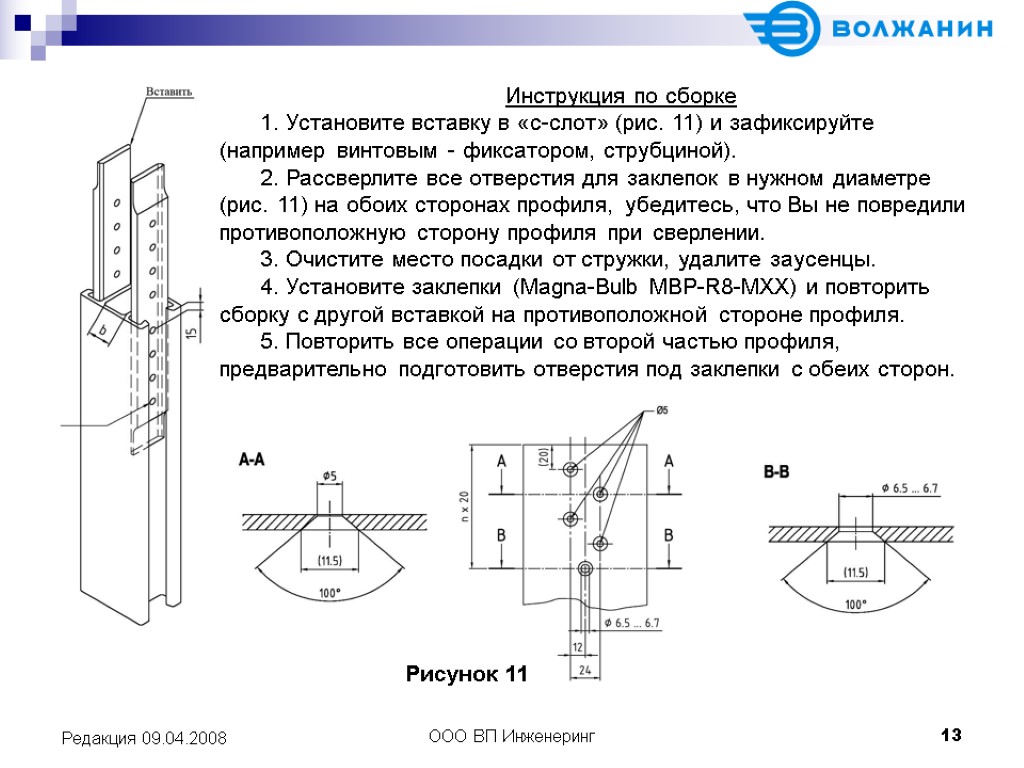

ООО ВП Инженеринг 13 Редакция 09.04.2008 Инструкция по сборке 1. Установите вставку в «c-слот» (рис. 11) и зафиксируйте (например винтовым - фиксатором, струбциной). 2. Рассверлите все отверстия для заклепок в нужном диаметре (рис. 11) на обоих сторонах профиля, убедитесь, что Вы не повредили противоположную сторону профиля при сверлении. 3. Очистите место посадки от стружки, удалите заусенцы. 4. Установите заклепки (Magna-Bulb MBP-R8-MXX) и повторить сборку с другой вставкой на противоположной стороне профиля. 5. Повторить все операции со второй частью профиля, предварительно подготовить отверстия под заклепки с обеих сторон. Рисунок 11

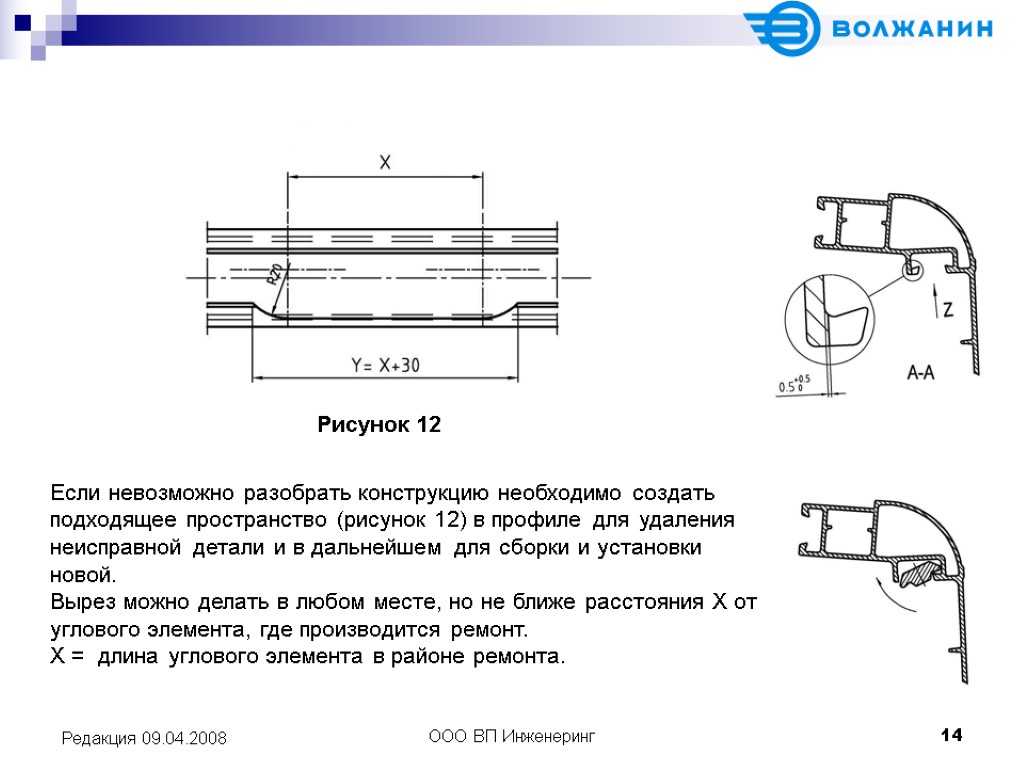

ООО ВП Инженеринг 14 Редакция 09.04.2008 Если невозможно разобрать конструкцию необходимо создать подходящее пространство (рисунок 12) в профиле для удаления неисправной детали и в дальнейшем для сборки и установки новой. Вырез можно делать в любом месте, но не ближе расстояния Х от углового элемента, где производится ремонт. Х = длина углового элемента в районе ремонта. Рисунок 12

ООО ВП Инженеринг 15 Редакция 09.04.2008 Дуговая сварка TIG и MIG алюминиевых сплавов в среде защитного газа Для сварки деталей из алюминия и его сплавов применяется как MIG - так и TIG (AC)-сварка. Скорость TIG-сварки в три раза ниже, чем скорость MIG -сварки, но сварной шов получается более качественным, гарантируется отсутствие пор. Нежелательно увеличивать скорости сварки - уменьшается глубина провара. Материалы и сварочная проволока Спектр алюминиевых сплавов сегодня весьма широк. Что касается алюминиевой проволоки, общим требованием является ее своевременное использование. Хранение при вскрытой упаковке должно быть сведено к минимуму, так как быстрое окисление поверхности ведет к ухудшению качества проволоки. Место будущего сварного шва, должно быть тщательно очищено от жировых, масляных и других загрязнений. Это должно быть сделано непосредственно перед сваркой. За очень короткое время алюминий покрывается слоем оксида алюминия (Al2O3). Этот оксидный слой разрушается посредством катодного распыления при сварке на постоянном токе обратной полярности или сварке на переменном токе. Источником загрязнения поверхности деталей являются: оксидная пленка и углеводородные соединения - источники водорода. Поверхность алюминиевой детали покрыта оксидной пленкой. Пленка тугоплавка и имеет большую плотность по сравнению с алюминием. Поэтому при сварке пленка тонет в жидком металле, загрязняя сварной шов неметаллическими включениями и в итоге снижая его механическую прочность. Существует два метода очистки поверхности детали от пленки: механический и химический.

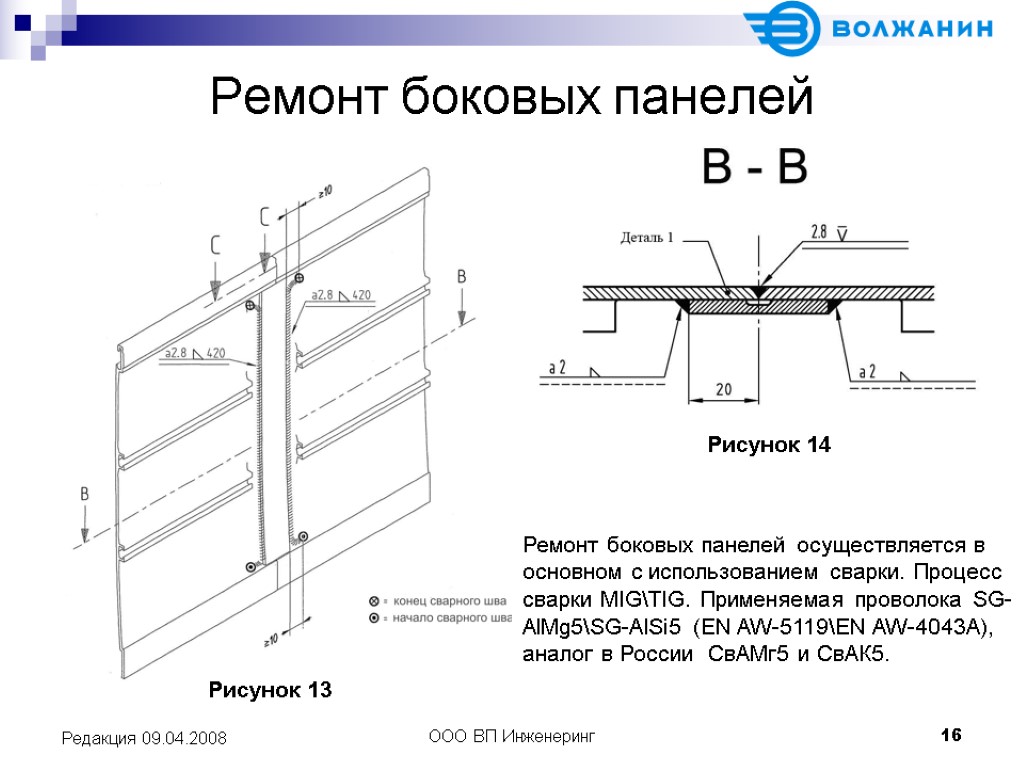

ООО ВП Инженеринг 16 Редакция 09.04.2008 Ремонт боковых панелей Ремонт боковых панелей осуществляется в основном с использованием сварки. Процесс сварки MIGTIG. Применяемая проволока SG-AlMg5SG-AlSi5 (EN AW-5119EN AW-4043A), аналог в России СвАМг5 и СвАК5. Рисунок 13 Рисунок 14

ООО ВП Инженеринг 17 Редакция 09.04.2008 Ремонт боковых панелей Рисунок 15

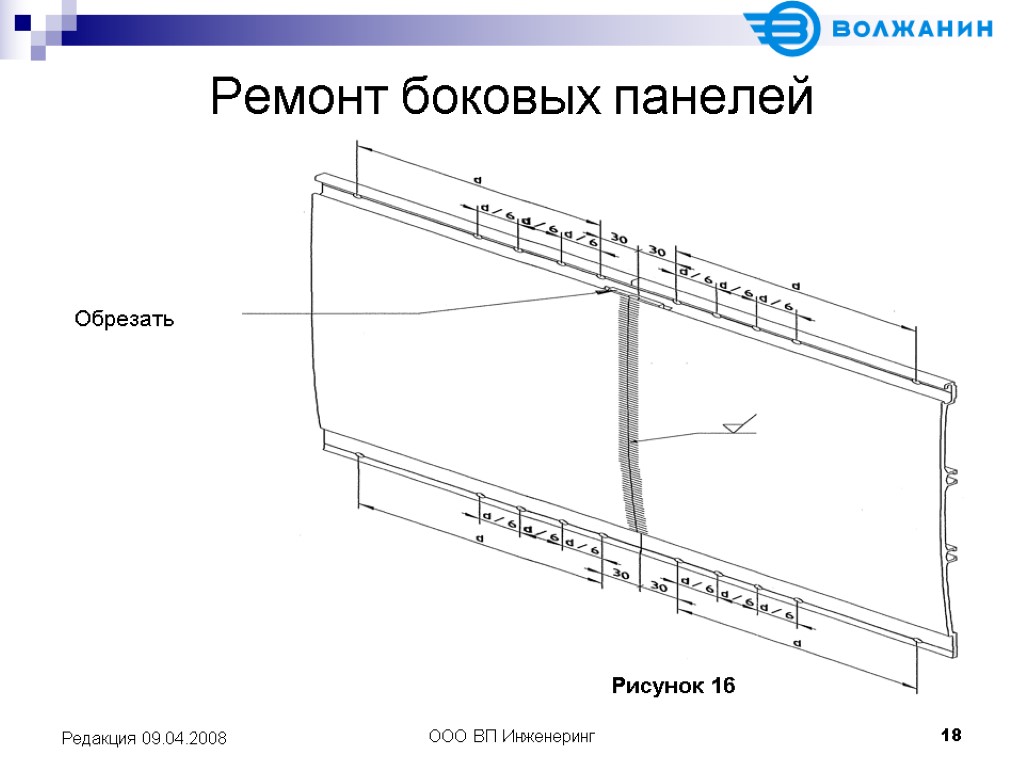

ООО ВП Инженеринг 18 Редакция 09.04.2008 Ремонт боковых панелей Рисунок 16 Обрезать

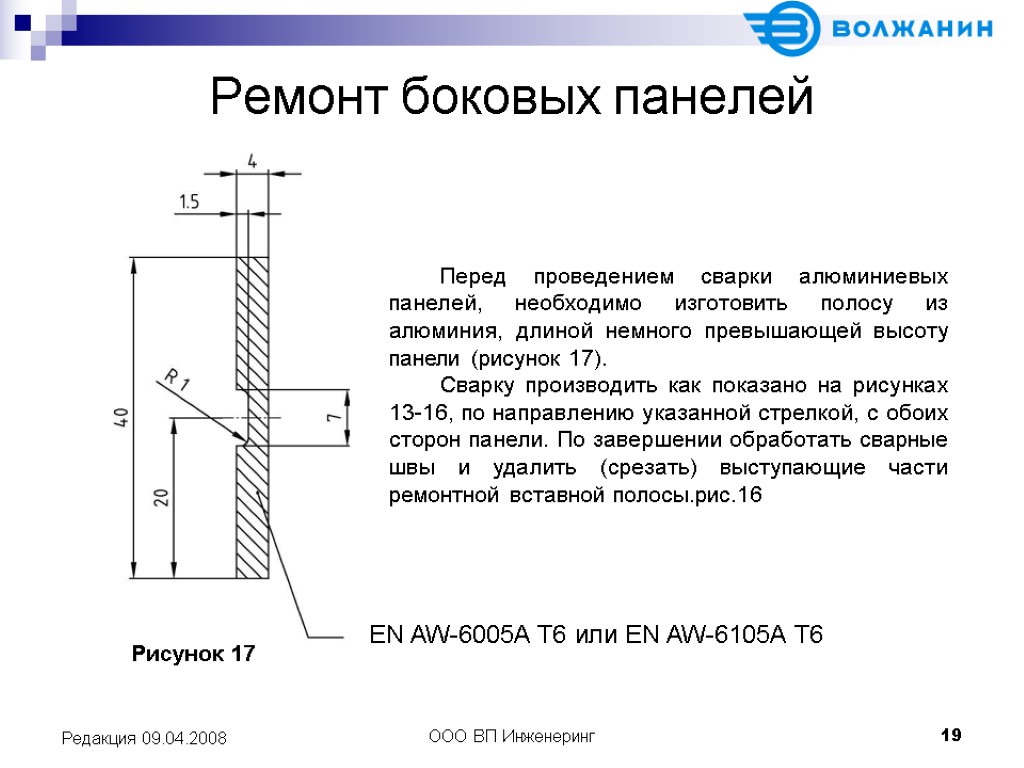

ООО ВП Инженеринг 19 Редакция 09.04.2008 Ремонт боковых панелей EN AW-6005A T6 или EN AW-6105A T6 Перед проведением сварки алюминиевых панелей, необходимо изготовить полосу из алюминия, длиной немного превышающей высоту панели (рисунок 17). Сварку производить как показано на рисунках 13-16, по направлению указанной стрелкой, с обоих сторон панели. По завершении обработать сварные швы и удалить (срезать) выступающие части ремонтной вставной полосы.рис.16 Рисунок 17

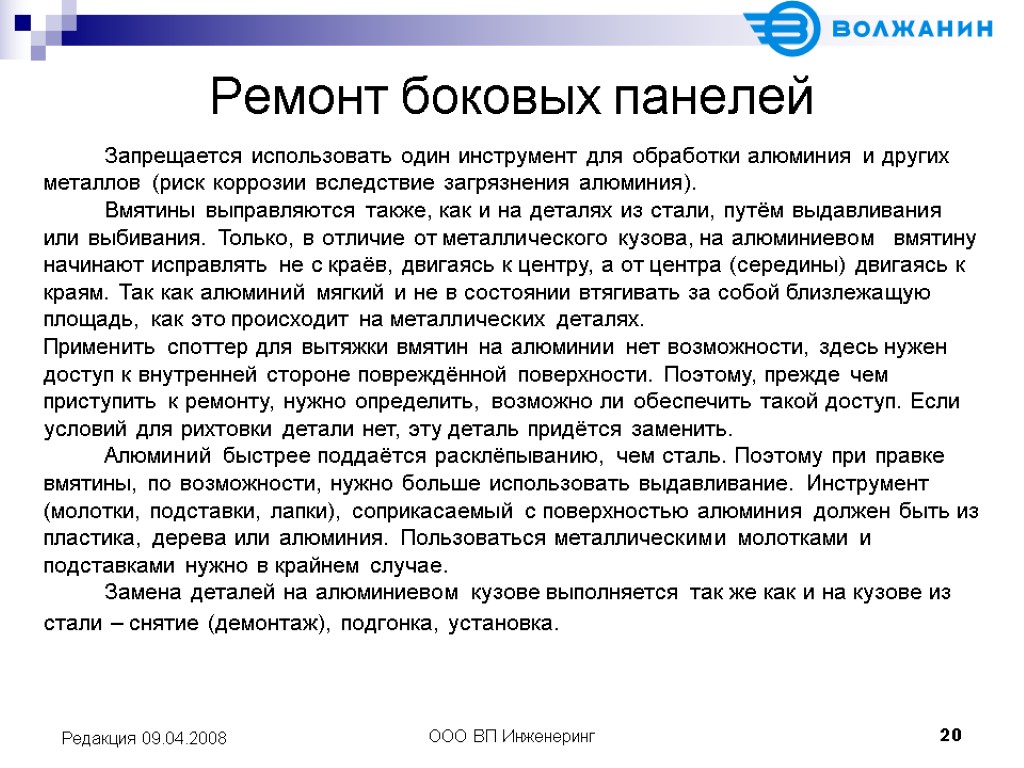

ООО ВП Инженеринг 20 Редакция 09.04.2008 Ремонт боковых панелей Запрещается использовать один инструмент для обработки алюминия и других металлов (риск коррозии вследствие загрязнения алюминия). Вмятины выправляются также, как и на деталях из стали, путём выдавливания или выбивания. Только, в отличие от металлического кузова, на алюминиевом вмятину начинают исправлять не с краёв, двигаясь к центру, а от центра (середины) двигаясь к краям. Так как алюминий мягкий и не в состоянии втягивать за собой близлежащую площадь, как это происходит на металлических деталях. Применить споттер для вытяжки вмятин на алюминии нет возможности, здесь нужен доступ к внутренней стороне повреждённой поверхности. Поэтому, прежде чем приступить к ремонту, нужно определить, возможно ли обеспечить такой доступ. Если условий для рихтовки детали нет, эту деталь придётся заменить. Алюминий быстрее поддаётся расклёпыванию, чем сталь. Поэтому при правке вмятины, по возможности, нужно больше использовать выдавливание. Инструмент (молотки, подставки, лапки), соприкасаемый с поверхностью алюминия должен быть из пластика, дерева или алюминия. Пользоваться металлическими молотками и подставками нужно в крайнем случае. Замена деталей на алюминиевом кузове выполняется так же как и на кузове из стали – снятие (демонтаж), подгонка, установка.

ООО ВП Инженеринг 21 Редакция 21.02.2008

ООО ВП Инженеринг 22 Редакция 21.02.2008

ООО ВП Инженеринг 23 Редакция 21.02.2008

ООО ВП Инженеринг 24 Редакция 21.02.2008

ООО ВП Инженеринг 25 Редакция 21.02.2008

ООО ВП Инженеринг 26 Редакция 21.02.2008

ООО ВП Инженеринг 27 Редакция 21.02.2008

ООО ВП Инженеринг 28 Редакция 21.02.2008

ООО ВП Инженеринг 29 Редакция 21.02.2008

ООО ВП Инженеринг 30 Редакция 21.02.2008

ООО ВП Инженеринг 31 Редакция 21.02.2008

ООО ВП Инженеринг 32 Редакция 21.02.2008

ООО ВП Инженеринг 33 Редакция 21.02.2008

ООО ВП Инженеринг 34 Редакция 21.02.2008

ООО ВП Инженеринг 35 Редакция 21.02.2008

ООО ВП Инженеринг 36 Редакция 21.02.2008

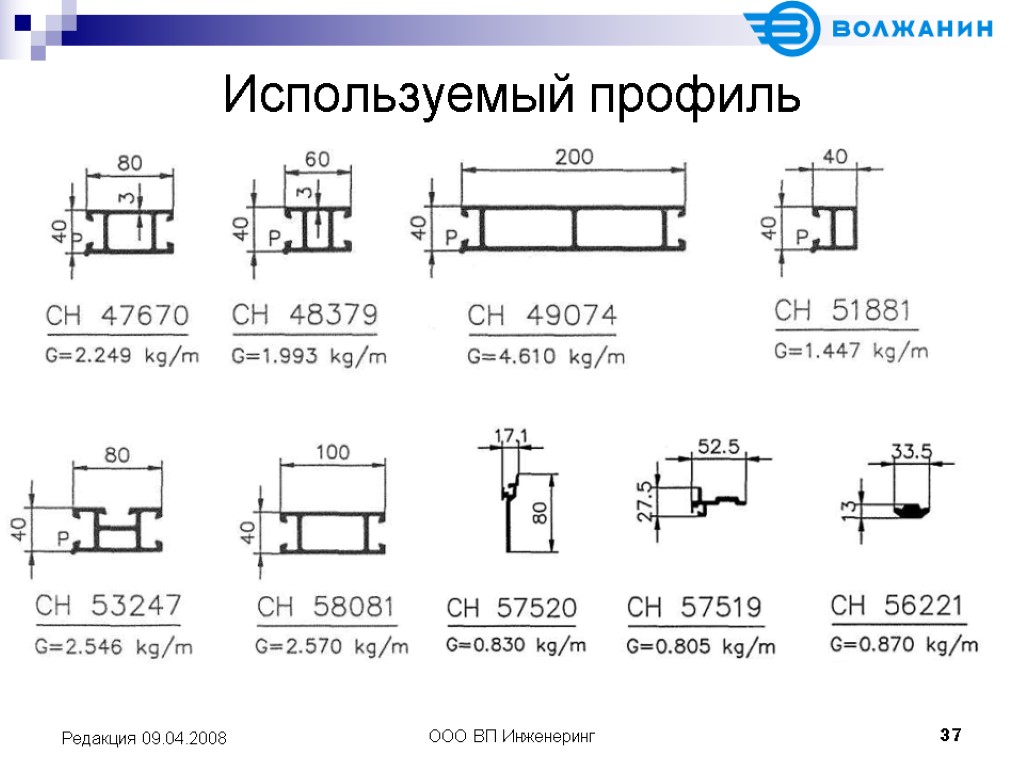

ООО ВП Инженеринг 37 Редакция 09.04.2008 Используемый профиль

ООО ВП Инженеринг 38 Редакция 09.04.2008 Используемый профиль

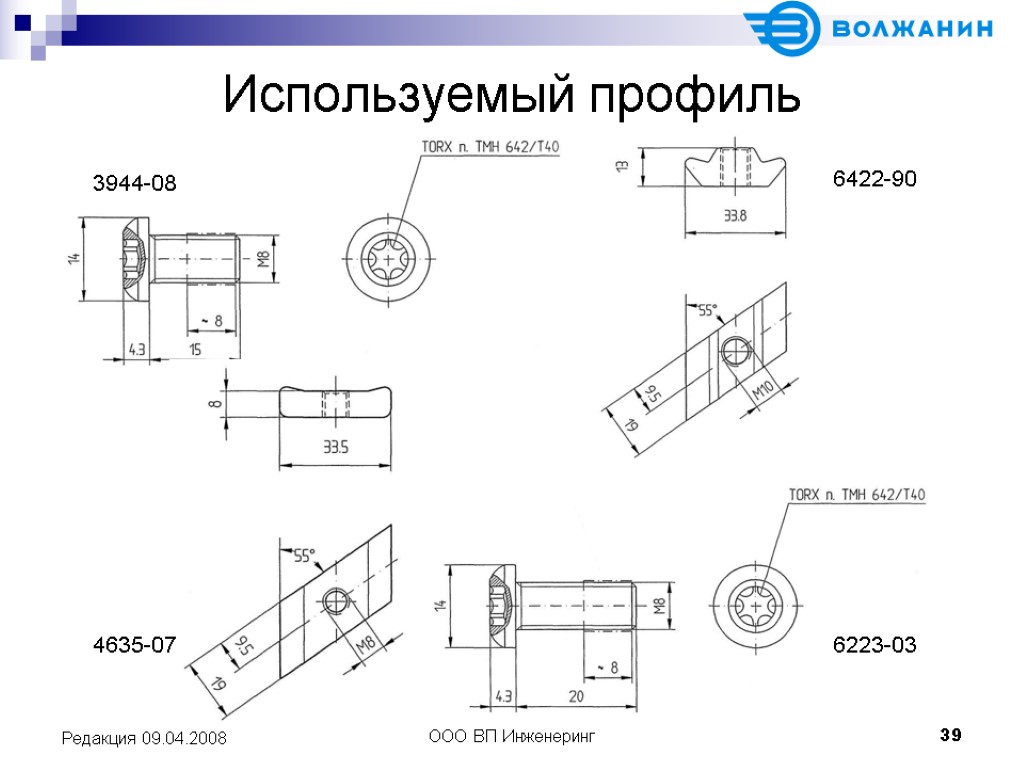

ООО ВП Инженеринг 39 Редакция 09.04.2008 Используемый профиль 4635-07 6223-03 3944-08 6422-90

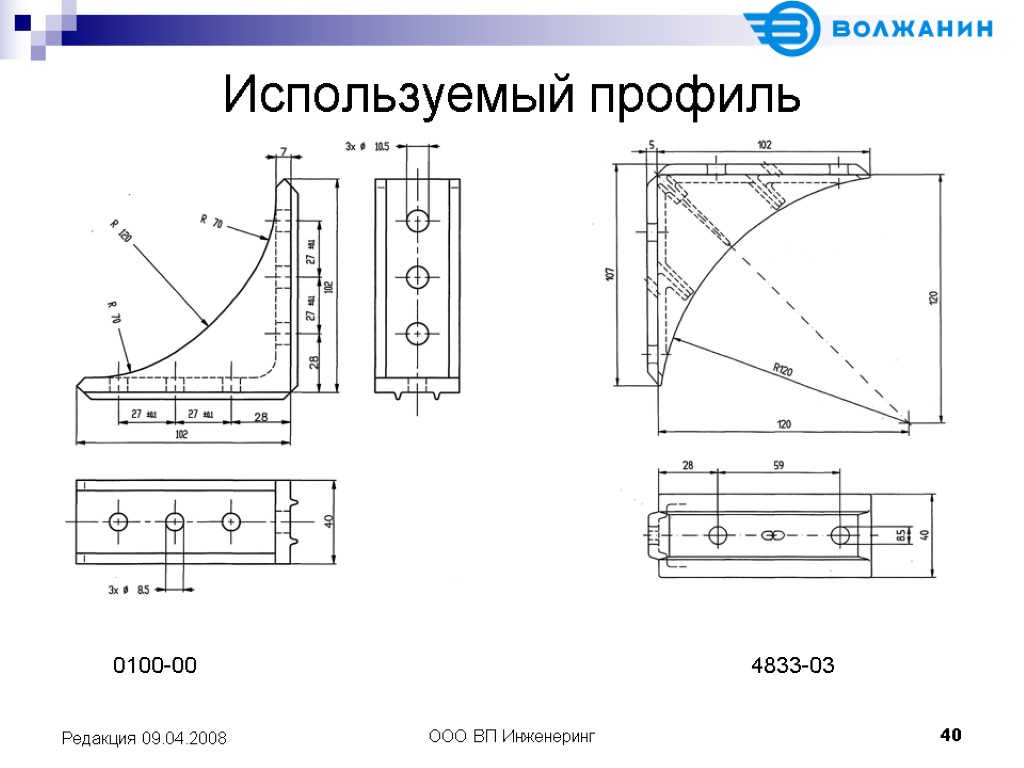

ООО ВП Инженеринг 40 Редакция 09.04.2008 Используемый профиль 0100-00 4833-03

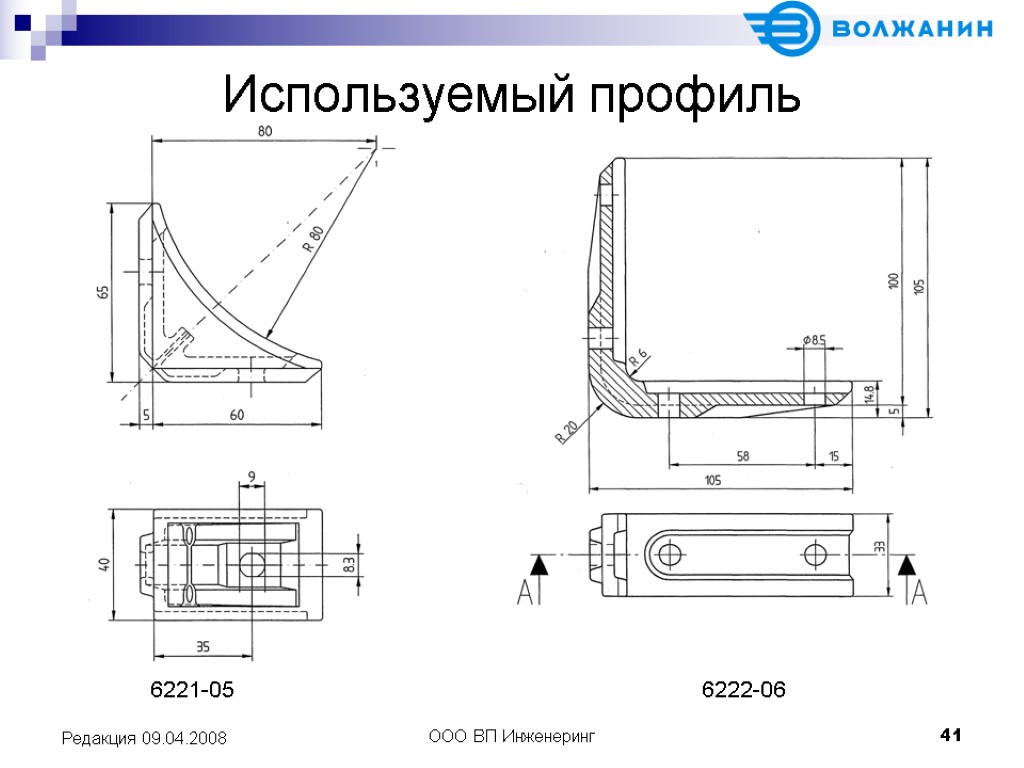

ООО ВП Инженеринг 41 Редакция 09.04.2008 Используемый профиль 6221-05 6222-06

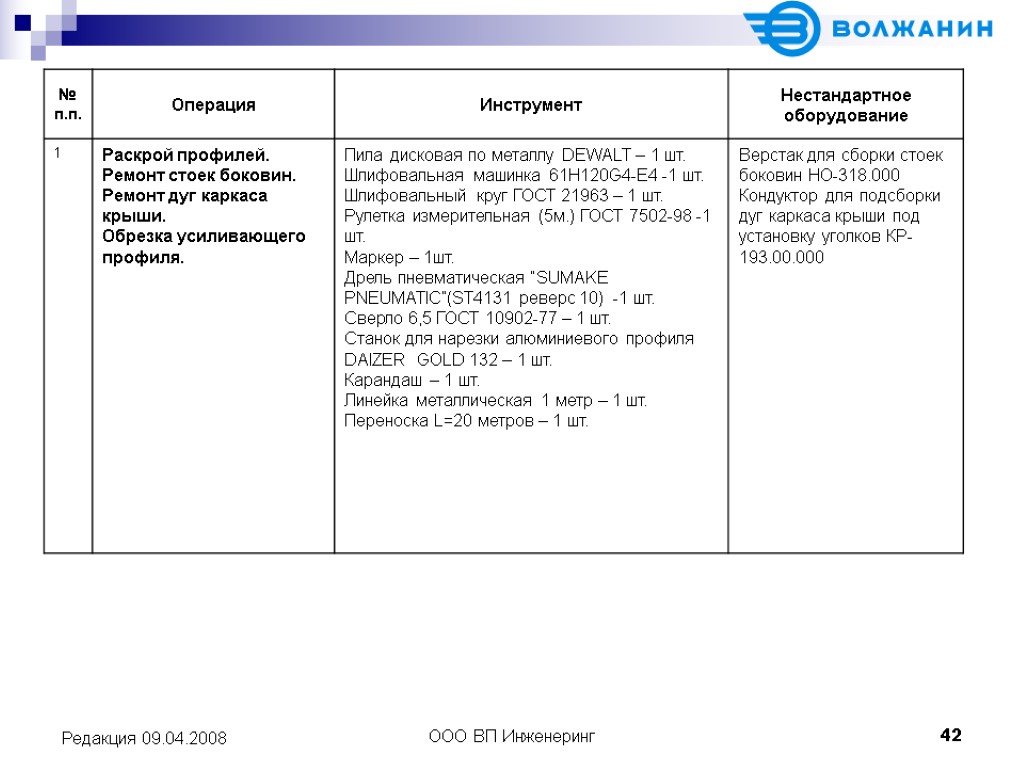

ООО ВП Инженеринг 42 Редакция 09.04.2008

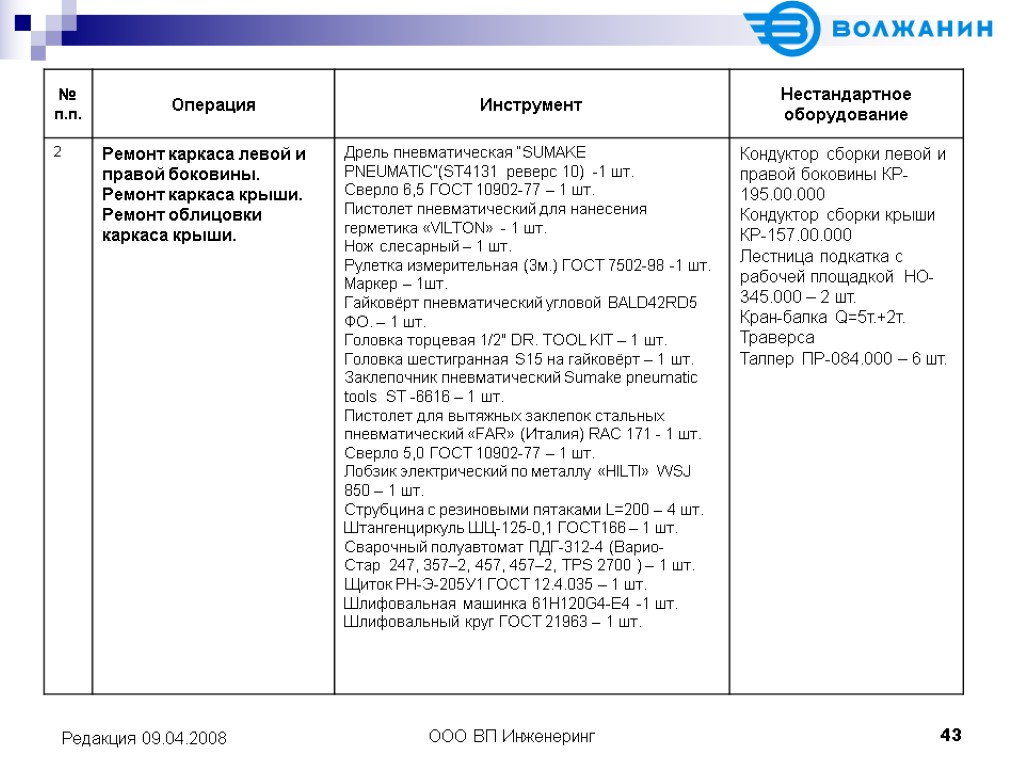

ООО ВП Инженеринг 43 Редакция 09.04.2008

rem_alyum_f_red0704.ppt

- Количество слайдов: 43