2 Ассортимент обувных материалов.ppt

- Количество слайдов: 64

Ассортимент В обувной промышленности доля сырья и материалов в себестоимости продукции составляет примерно 75 -93 %. Обувные материалы являются одним из определяющих факторов ассортимента и качества готовых изделий. Среди них выделяют два класса — основные и вспомогательные материалы.

Основные материалы используют для изготовления Øнаружных, Øвнутренних и Øпромежуточных деталей верха и низа обуви.

К материалам верха относят Ø кожи натуральные, искусственные и синтетические, Ø текстильные материалы (ткани, нетканые материалы, трикотажные полотна, войлок, фетр), Ø мех натуральный и искусственный

Материалами низа обуви являются Øнатуральная жёсткая кожа, Øкаучук, Øрезина, Øпластмассы, Øкартоны Øдревесина.

Вспомогательные материалы предназначены для скрепления деталей, отделки и украшения обуви. Скрепляющие Отделочные материалы: Øнитки, Øгвозди, Øвинты, Øшпильки, Øклеи. Øкраски, Øаппретуры и полировочные материалы, Øтекстильногалантерейные изделия (тесьма, ленты, шнуры), Øобувная фурнитура (крючки, блочки, пряжки, кнопки, застёжкимолнии, заклёпки-хольнитены, люверсы и др. ).

Кожи для верха обуви включают три основные группы: Øкожи хромового дубления, Øюфтевые кожи, Øподкладочные кожи. Их классифицируют: Øпо видам сырья, Øметодам дубления, Øспособу и характеру отделки лицевой поверхности, Øразмерам, Øтолщине, Øцвету.

АССОРТИМЕНТ КОЖ ДЛЯ ВЕРХА ОБУВИ Кожи для верха обуви из шкур крупного рогатого скота опоек — одна из наиболее ценных кож для верха обуви (из шкур телят, снятых до первой линьки), выросток (из шкур более взрослых телят), полукожник, бычок, яловка(из шкур взрослых животных). Все они достаточно плотные, малорастяжимые, мягкие. Степень выраженности собственной мереи, как и естественная толщина кож, возрастает с увеличением возраста и площади шкуры животного. Применяют эти кожи для модельной и повседневной обуви различных половозрастных групп. При соответствующей отделке лицевой поверхности и нанесении искусственной мереи получают кожи хромовые нарезные, используемые преимущественно для выработки повседневной обуви.

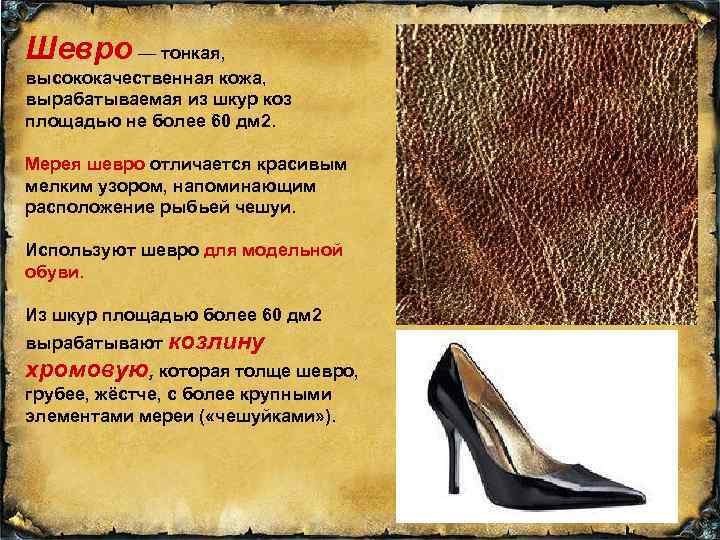

Шевро — тонкая, высококачественная кожа, вырабатываемая из шкур коз площадью не более 60 дм 2. Мерея шевро отличается красивым мелким узором, напоминающим расположение рыбьей чешуи. Используют шевро для модельной обуви. Из шкур площадью более 60 дм 2 вырабатывают козлину хромовую, которая толще шевро, грубее, жёстче, с более крупными элементами мереи ( «чешуйками» ).

Шеврет — менее прочная, чем шевро, и более мягкая, рыхлая, тягучая кожа, вырабатываемая из шкур овец, по рисунку мереи напоминает шевро. Высокая тягучесть этой кожи приводит к изменению её цвета и перекосу деталей при пошиве обуви. Поэтому шеврет применяют в основном для изготовления одежды и галантерейных изделий, а в обувном производстве — для верха лёгкой домашней и летней обуви.

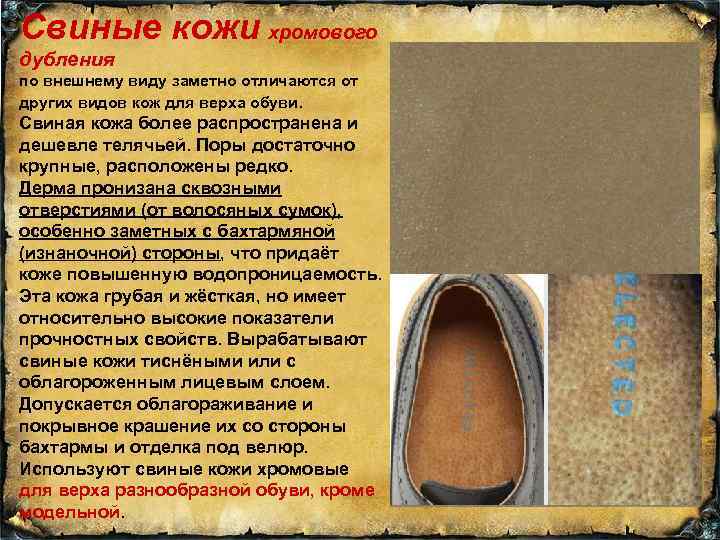

Свиные кожи хромового дубления по внешнему виду заметно отличаются от других видов кож для верха обуви. Свиная кожа более распространена и дешевле телячьей. Поры достаточно крупные, расположены редко. Дерма пронизана сквозными отверстиями (от волосяных сумок), особенно заметных с бахтармяной (изнаночной) стороны, что придаёт коже повышенную водопроницаемость. Эта кожа грубая и жёсткая, но имеет относительно высокие показатели прочностных свойств. Вырабатывают свиные кожи тиснёными или с облагороженным лицевым слоем. Допускается облагораживание и покрывное крашение их со стороны бахтармы и отделка под велюр. Используют свиные кожи хромовые для верха разнообразной обуви, кроме модельной.

Хромовые кожи из шкур лошадей вырабатывают в небольшом количестве. К ним относят: жеребок (из шкур жеребят), выметку (из шкур конского молодняка), конские передины (из шкур взрослых животных). По свойствам (особенно по плотности, прочности, водостойкости), а также из-за распространённости глубоких лицевых пороков (кнутовин, седловин, рубцов и др. ) конские кожи значительно уступают хромовым кожам из шкур крупного рогатого

Хромовые кожи с ворсовой поверхностью Øнубук, Øвелюр, Øспилок, Øзамша.

Велюр — кожа с бархатистым, густым и ровным ворсом, полученным шлифованием лицевой поверхности или бахтармы. Велюр отличается от гладких кож большей намокаемостью и водопроницаемостью, а также меньшей прочностью на разрыв и способностью сохранять приданную форму в изделиях.

Нубук — кожа с очень низким, едва различимым ворсом, полученным шлифованием лицевой поверхности абразивными материалами с мелкими размерами зёрен.

Замша — ворсовая кожа жирового дубления, полученная из шкур северных оленей, опойка или козлины. Это достаточно прочная, мягкая, воздухопроницаемая и водостойкая кожа с невысоким густым и бархатистым ворсом. Замша относится к наиболее дорогим видам кож вследствие сложности процесса её выработки и дефицитности сырья. Используют её для женской модельной и ортопедической обуви.

Кожу из спилка получают из спиленного слоя шкуры, прилегающего к бахтарме. Вырабатывают её как с ворсовой, так и с искусственной лицевой поверхностью (гладкой, тисненой, с рельефным рисунком) и используют для деталей верха и подкладки обуви.

Лаковая кожа представляет собой хромовую кожу, отделанную нанесением на лицевую поверхность полимерной композиции на основе полиуретановых смол. Лаковое покрытие наносят на гладкие с естественной или облагороженной лицевой поверхностью хромовые кожи (опоек, выросток, полукожник, яловку, бычок, козлину, конские передины). Лаковую кожу используют преимущественно для деталей верха модельной и нарядной детской обуви.

Юфть — кожа с повышенным содержанием жирующих веществ и преимущественно большей толщины, чем хромовые. Обувная юфть — толстая мягкая кожа с содержанием жирующих веществ 26— 30 % , что придает ей высокую водостойкость и устойчивость к многократным изгибам. Используют её преимущественно для производственной и специальной обуви, а также обуви для военнослужащих. Сандальная юфть отличается от обувной меньшим содержанием жирующих веществ (6— 12 %), повышенной жёсткостью и упругостью. Применяют её для пошива сандалий.

Подкладочные кожи получают из отбракованного в процессе производства дубленого полуфабриката, не пригодного для кож верха обуви из-за наличия ярко выраженных пороков и недостаточной прочности, а также из спилка. Их классифицируют по виду исходного сырья, конфигурации, способу дубления, крашения, цвету, отделке, толщине и площади.

Кожи для низа обуви получают преимущественно из шкур крупного рогатого скота и в меньшем количестве — из свиных шкур и конских хазов (участков шкур, покрывающих круп лошади). Эти кожи отличаются повышенной толщиной и жёсткостью. Выделывают их комбинированными методами дубления. По назначению кожи для низа обуви бывают Øподошвенными (толщиной 3, 6 мм и более), Øстелечными (толщиной 3, 5 мм и менее). Из стелечных кож изготовляют и другие детали низа обуви (геленки, задники, подноски). В зависимости от степени жёсткости различают кожи для обуви ниточных и клеевых методов крепления подошв и кожи для обуви винтовогвоздевых методов крепления (более жёсткие). получепрак

Экзотическая кожа

Портмоне и женская сумка из морского ската

Кожа крокодила

Кожа змеи и питона

Кожа страуса

Кожа кенгуру Угорь

Кожаная подошва после нескольких дней носки Стилизованный знак кожи Кожаная подошва с резиновой профилактической подмёткой от истирания

Искусственные и синтетические обувные материалы Развитие химической науки и технологии позволило создать широкий ассортимент искусственных и синтетических обувных материалов, заменивших натуральную кожу. Примерно у 90— 95 % всей обуви подошвы и каблуки изготовляют из резин, полиуретанов и других полимерных материалов, Более 75 % обуви выпускают с применением жёстких искусственных материалов для промежуточных и внутренних деталей и определенную часть — с верхом из мягких искусственных и синтетических кож. Применение для указанных целей полимерных материалов не просто заменяет натуральную кожу, а в ряде случаев приводит к повышению качества обуви. Так, подошвы из натуральной кожи обладают высокой намокаемостью и недостаточной износостойкостью. Используемые вместо них подошвы из полимеров лишены этих недостатков, кроме того, могут быть в несколько раз легче и дешевле.

Искусственные и синтетические обувные материалы Достоинства: ØНаряду с низкой себестоимостью искусственные кожи более технологичны, чем натуральные, так как имеют равномерную толщину и однородные свойства по всей площади, что позволяет раскраивать их многослойным настилом. ØИскусственные материалы для низа обуви стойки к истиранию, водостойки. ØПовышенная пластичность полимерных покрытий искусственных кож для верха обуви позволяет сваривать, тиснить, формовать детали с высоким качеством выполняемых работ.

Искусственные и синтетические обувные материалы Недостатки: Некоторые виды искусственных кож отличаются пониженной стойкостью к многократному изгибу (особенно при низких температурах), более низкими, в сравнении с натуральными кожами, показателями гигиенических свойств (недостаточной воздухо-, паропроницаемостью), недостаточной формуемостью и формоустойчивостью.

По назначению различают искусственные и синтетические материалы для верха и низа обуви. К искусственным и синтетическим материалам для верха обуви относят материалы Øдля наружных, Øвнутренних Øпромежуточных деталей искусственные и синтетические мягкие кожи для верха обуви и для подкладки, искусственные материалы для жёстких задников и подносков обуви. Искусственными мягкими кожами называют материалы, заменяющие натуральную кожу для верха и подкладки обуви, которые получают путём пропитки волокнистых основ и нанесения лицевого покрытия из полимерных композиций. В наименовании искусственной мягкой кожи отражают вид покрытия, тип основы, назначение и отдельные особенности материала (например, амидискожа-НТ обувная подкладочная).

Искусственные и синтетические обувные материалы В зависимости от вида покрытия используют следующие обозначения: Øвинил- — поливинилхлоридное, Ø эласто- — каучуковое, Ø нитро- — нитроцеллюлозное, Ø амид- — полиамидное, Ø уретан - — полиэфируретановое; Ø винилуретан-, амидоэласто- и др. — комбинированное. Тип основы обозначают буквами: Т — тканевая, TP — трикотажная, НТ — нетканая. Назначение и особые свойства искусственных мягких кож характеризуют словесно: обувная, подкладочная, замшевая, лаковая, морозостойкая, дублированная и т. п. В ряде случаев к стандартному термину добавляют фирменные названия, марку материала: «Нистру» , «Дружба» и др. Некоторые искусственные мягкие кожи сохранили старые названия (например, обувная кирза — это название эластоискожи-Т обувной).

Синтетическими кожами называют искусственные материалы, пропитку основ и нанесение покрытий на которые осуществляют в процессе синтеза пористой структуры полиуретанов. Отечественные материалы такого типа имеют общее обозначение СК (марки С-1—С-6), а материалы зарубежного производства — фирменные названия (кларино, астрино, амара, эйкас и др. ).

По структуре различают три типа синтетических кож: Øтрехслойные, состоящие из системы «волокнистая пропитанная основа — армирующая ткань — полимерное покрытие» ; Øдвухслойные, не имеющие промежуточного армирующего слоя ткани; Øоднослойные — в виде полимерной пленки без волокнистой основы или в виде слоя основы, пропитанной полимерным пористым составом без покрытия. Вариантов структуры синтетических кож еще больше, поскольку только основа этих материалов может состоять из нескольких слоёв.

Наиболее распространены винилискожи Øна тканевых, трикотажных и нетканых основах Øс непористым, пористым и пористо-монолитным покрытиями. Винилискожи имеют низкие теплозащитные свойства, паропроницаемость, морозостойкость. В то же время они характеризуются достаточно высоким сопротивлением истиранию и другими механическими свойствами. Для верха весенне-осенней и летней обуви наиболее широко используют Ø винилискожу-НТ эластичную, Øвинилискожу-Т совмещенную пористо-монолитную (покрытие состоит из лицевой монолитной и промежуточной пористой пленок), Øвинилискожу-Т лаковую, Øвинилискожу-Т замшевую и др.

Эластоискожи в обувном производстве применяют ограниченно, преимущественно для голенищ сапог. Каучуковое покрытие обеспечивает этим материалам хорошие механические свойства и сопротивление истиранию, водонепроницаемость, морозостойкость, удовлетворительную паропроницаемость. Однако высокая жёсткость делает их недостаточно стойкими к многократному изгибу, что и определяет узкую область их применения. Для голенищ юфтевых сапог используют обувную кирзу, а для голенищ женских сапожек и хромовых сапог — эластоискожу-Т морозостойкую.

Уретанискожи на тканевой или трикотажной основе используют преимущественно для голенищ сапожек. Их ассортимент включает Øуретанискожу-Т морозостойкую, Øвинилуретанискожу-ТР и др. Используют также импортные уретанискожи на тканевой или трикотажной основе.

Винилискожа Уретанискожа Эластоискожа

Достоинства. Синтетическая кожа по износостойкости, кожеподобности, многим гигиеническим показателям значительно превосходит искусственные кожи. Недостатками являются низкая способность приформовываться к стопе при носке обуви, недостаточные гигроскопичность и влагоотдача. С целью устранения отмеченных недостатков перспективно использование для волокнистой основы синтетических кож специально обработанных отходов кожевенного производства. Кожевенные отходы химическими или физико-механическими методами переводят в волокна длиной от 20 до 40 мм. Волокна, состоящие в основном из белкового вещества коллагена, обладают высокими показателями гигроскопичности, прочности, растяжимости. Для изготовления основы коллагеновые волокна смешивают с полиамидными, полиэфирными или полипропиленовыми волокнами. Синтетические кожи с такой основой имеют удовлетворительные показатели гигиенических и физико-механических свойств.

К числу трехслойных синтетических кож относятся Øкорфам (США), Øпатора Øхайтеллак (Япония) и др. Двухслойные синтетические кожи — Øксиле (Германия), Øкларино, Øэйкас (Япония), Øджентра (США) и др. Ладошка из кларино Двухслойные синтетические кожи по сравнению с трехслойными более тягучи, имеют несколько меньшие плотность и жесткость. Представителем однослойных синтетических кож для верха обуви является Øпорвэйр (Великобритания). Он представляет собой пленку (без основы), состоящую из пористого внутреннего и монолитного наружного слоёв из полиуретановых композиций, в связи с чем обладает чрезвычайно большой растяжимостью.

Одними из лучших на сегодня марок синтетических кож являются: ØСКНП — синтетическая кожа нового поколения (Россия), Øсофрина (Япония); Øшироко используются синтетические кожи на волокнистой коллагеновой основе. Свойства СКНП близки по значениям к свойствам натуральной кожи.

Экокожа - искусственная кожа нового поколения Она обладает высокой воздухопроницаемостью благодаря образованию пронизывающих плёнку микропор, благодаря им она пропускает воздух и водяные пары, но не пропускает воду. . Воздухопроницаемость экокожи в десятки, а иногда и сотни раз выше, чем у любой, даже очень дорогой натуральной кожи. Мебель, кресла и сумки сделанные из экокожи обладают высокими гипоаллергенными показателями: материал не провоцирует возникновение раздражений на коже; не имеет запаха, в отличие от поливинилхлорида из которого изготавливаются искусственные кожи. Благодаря высокому коэффициенту воздухопроницаемости, материал гигроскопичен и не создает парникового эффекта. Экокожа не перегревается на солнце и не затвердевает на морозе, она всегда приятная и теплая на ощупь.

Искусственные и синтетические подкладочные кожи должны обладать высокой паропроницаемостью, гигроскопичностью, потостойкостью, а также высоким сопротивлением истиранию и малой жёсткостью. Ассортимент этих материалов достаточно разнообразен как но типу основы, так и по виду покрытия: Øвинилискожа-Т, Øэластоискожа-Т, Øамидоэластоискожа-Т, Øновелет (Финляндия), ØЦееф (Германия), Øдюпор (США) и др.

Искусственные материалы для промежуточных деталей обуви включают материалы, используемые для жёстких задников и подносков. Они должны обладать жёсткостью и упругостью, способностью принимать форму пяточной или носочной части колодки, устойчивостью к влаге и истиранию. Наряду с обувными картонами для изготовления жёстких задников и подносков используют искусственные материалы на волокнистой основе или без основы: Øобувную нитроискожу-Т, Øтермопластичные материалы (термофлекс, «Таллинн-400» и др. ), Øэластичные материалы. Материалы легко формуются, отличаются водостойкостью, в процессе производства размягчаются и прочно склеиваются с кожей и тканью; кроме того, не требуется применения клея и растворителей.

Искусственные материалы для промежуточных деталей обуви Термопластичные задники и подноски в наибольшей мере отвечают требованиям обувной технологи прогрессивных способах формования верха с использованием термических воздействий. Эластичные материалы применяют для подносков в текстильной, бесподкладочной и женской хромовой обуви с зауженным носком. Они имеют небольшую толщину и отличаются от подносков из других материале гибкостью и эластичностью. Перспективным направлением является внедрение в производство обуви метода формования подносков из клея-расплава, который размягчается под действием токов высокой частоты.

Мембранный промежуточный материал нового поколения GORE-TEX

Мембранный промежуточный материал нового поколения GORE-TEX • В 1969 году Боб Гор открыл особый способ обработки политетрафторэтилена (тефлона), и это послужило отправной точкой применения полимеров в текстильной промышленности. Первая ткань под названием GORETEX появилась в 1978 году. Структура мембраны

В основе технологии лежит простой процесс – тефлон растягивается механическим путем до состояния микропористой мембраны, которую можно классифицировать как тянущую полукристаллическую пленку. Производится мембрана путем экструзии под давлением. Сырье вытягивается под температурой, немного меньшей температуры плавления, дальше от температуры стеклования, для предотвращения кристализации, часто в присутствии ароматических углеводородов, которые создают поры за счет образования микрокапель. Гидрофобные свойства тефлоновой мембраны означают, что жидкость отталкивается от пор, в то время, как водяной пар проходить сквозь них может

• Мембрана Гортекс имеет огромное количество микроскопических отверстий на единицу площади (1, 4 миллиарда пор на см 2). В природных условиях, молекулы воды находятся в связанном состоянии, образуя конгломераты из нескольких молекул. Так, размер пор мембраны не превышает размера этого конгломерата молекул воды, что исключает просачивание воды внутрь, за счет того, что поры в 20 тысяч раз меньше капли и в 700 раз больше молекулы воды.

В виде пара молекулы, не связанные поверхностным натяжением в газообразном состоянии, легко проходят сквозь мембрану. Туннелеобразная структура пор разбивает поток воздуха на микрозавихрения и является преградой для ветра (приблизительно так, как густой кустарник), не препятствуя одиночным молекулам водяного пара.

Искусственные и синтетические материалы для низа обуви: Øрезины, ØПластмассы (ПВХ, ПЭ, ПП, ПУ, АВС), Øтермоэластопласты (ТЭП); Øобувные картоны. Резина В обувном производстве используют: формованные резиновые детали (подошвы, каблуки, набойки и др. ); резиновые пластины, из которых вырубают детали обуви и называют их штампованными, сырые резиновые смеси, которые в процессе горячей вулканизации превращают в низ обуви непосредственно на сформованной заготовке верха обуви.

В зависимости от структуры различают резины Øнепористые (на основе бутадиеновых каучуков, Øкожеподобные, Øтранспарентные, Øпористые (мипора, эластопора, эвапора, порокреп). По назначению резину делят на Øподошвенную, Øкаблучную, Øнабоечную и др. По цвету различают резину черную и цветную.

В зависимости от способа крепления и назначения вырабатывают резины марок ØА и АШ — для гвоздевого и винтового методов крепления, ØБ и БШ — для ниточных методов, ØВ и ВШ — для клеевого метода, ØГ и ГШ — для набоек, ØД — для каблуков формованных. Буква «Ш» обозначает, что резина получена шпальтованием (распиливанием) из более толстых пластин.

Пористые кожеподобные резины изготовляют с использованием волокнистых наполнителей. Среди них наиболее распространена резина кожволон, обладающая высокими показателями механических свойств и хорошей формуемостью. Применяют и другие виды пористых резин с волокнистыми наполнителями: дарнит, волокнит, вулканит и др.

Пластмассы широко применяют в обувном производстве. Для изготовления деталей низа используют пластмассы на основе как полимеризационных смол (поливинилхлорид (ПВХ), полиэтилен, полипропилен и др. ), так и поликонденсационных смол (полиуретаны, полиамиды и др. ).

Пластмассы на основе поливинилхлоридных смол (ПВХ) используют для изготовления деталей низа обуви методом литья под давлением, а также при производстве цельноформованной обуви. Обладая хорошей износостойкостью, устойчивостью к многократным изгибам и истиранию, подошвы из ПВХ монолитной структуры имеют существенные недостатки: низкую морозостойкость, высокую теплопроводность, высокую плотность (тяжёлые). Значительными преимуществами обладают подошвы из микропористого ПВХ: благодаря высокой пористости подошвы из него легче, с лучшими теплоизоляционными, амортизационными свойствами.

Полиэтилен, полипропилен, полиамиды (капрон) используют для изготовления каблуков, набоек и других деталей низа обуви. Полиуретаны находят широкое применение в обувном производстве. Полиуретану можно придать такой комплекс свойств, который невозможно достичь у других подошвенных материалов. Так, в пористом полиуретане сочетаются лёгкость с твёрдостью. Полиуретан обладает хорошими теплоизоляционными свойствами, повышенным сопротивлением истиранию, многократному изгибу и растяжению, раздиру. Материал морозостоек, устойчив к действию масел, бензина и других нефтепродуктов. Полиуретану свойственны также хорошая окрашиваемость, формуемость и формоустойчивость. Это даёт возможность получать необычные для подошвенных материалов декоративные эффекты; по внешнему виду полиуретановые подошвы и каблуки могут имитировать кору дерева, натуральную пробку, плетёнку из соломки и т. д. Высокая адгезия к материалам верха обуви способствует широкому применению полиуретана в качестве подошв при литьевых методах крепления низа кожаной обуви.

Термоэластопласты (ТЭП) составляют особую группу синтетических подошвенных материалов, в которых эластичность каучука сочетается с термопластичностью термопласта. ТЭП благодаря высокой эластичности, прочности, твёрдости, сопротивлению истиранию и раздиру, а также хорошей формуемости все более широко применяют в качестве материала для низа обуви. ТЭП имеет высокий коэффициент сцепления с грунтом, не скользит на мокром и заснеженном асфальте, следовательно используется для подошв в зимней обуви. Достоинством ТЭП является также возможность их многократной переработки, т. е. организации безотходного производства.

з а-кожаная, плоская, круговая; б-кожаная с крокулем; в- формованная монолитная из искусственных, синтетических материалов (ТЭП, ПВХ, ТПУ); г-формованная монолитная из ПУ; д- формованная профилированная, е-формованная полумонолитная, профилированная; ж-из пористой резины, з- ролиуретановые набойки

Обувные картоны предназначены для изготовления стелек, простилок, геленков, задников и других деталей. Обувной картон представляет собой листовой материал, состоящий из размельчённых кожевенных, целлюлозных и других волокон и наполнителей, проклеенных латексами, дисперсиями или эмульсиями полимеров. С учетом назначения и условий эксплуатации обуви стандартами нормируются толщина картонов, их плотность, жёсткость при изгибе, предел прочности при растяжении, намокаемость, формуемость, формоустойчивость и другие показатели.

виды обувных картонов: Øдля задников (3), Øдля основных и вкладных стелек (СО и СВ), Øдля полустелек (ПС), Øдля геленков (ГЛ), Øдля простилок (ПР), Øдля платформ (ПЛ) и др. Марка картона определяется назначением обуви (например, ØЗМ — картон для задников модельной обуви, ØСОП — картон для основной стельки повседневной обуви, ØСОМ- картон для основной стельки модельной обуви). В зависимости от плотности картона марки делятся на модификации с присвоением им порядкового номера (например, ЗМ-1, ЗМ-2).

2 Ассортимент обувных материалов.ppt