Измельчение.ppt

- Количество слайдов: 134

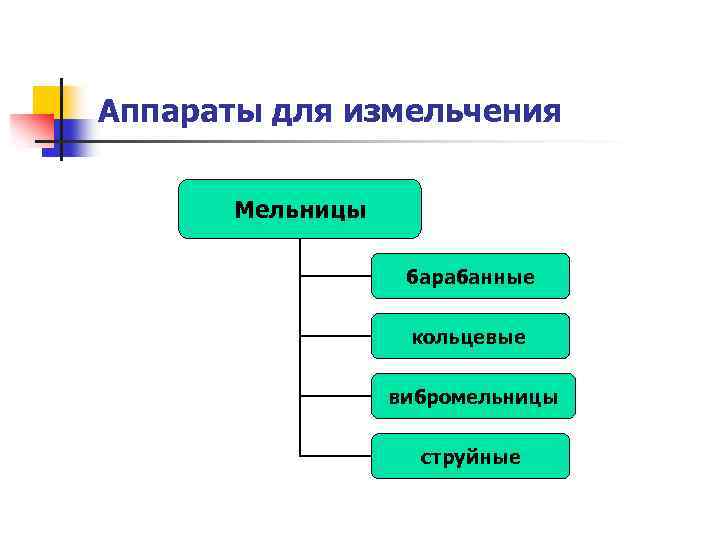

Аппараты для измельчения Мельницы барабанные кольцевые вибромельницы струйные

Барабанные мельницы (основной способ измельчения – удар, истирание) Барабанные (форма барабана) цилиндроконические цилиндрические короткие (L<D) длинные (L=2 -3 D) трубные (L>3 D)

Барабанные мельницы (основной способ измельчения – удар, истирание) Барабанные (дробящая среда ) шаровые стержневые галечные самоизмельчения

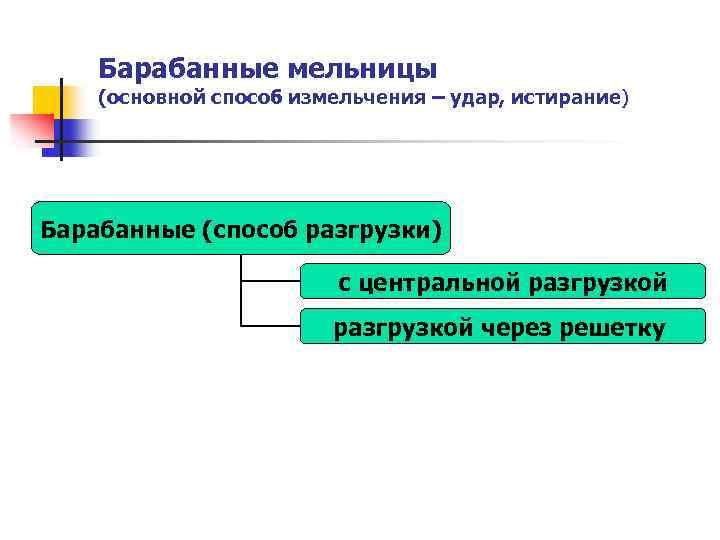

Барабанные мельницы (основной способ измельчения – удар, истирание) Барабанные (способ разгрузки) с центральной разгрузкой через решетку

Барабанные мельницы (основной способ измельчения – удар, истирание) Барабанные (способ измельчения) Мокрое измельчение Сухое измельчение

Барабанные мельницы

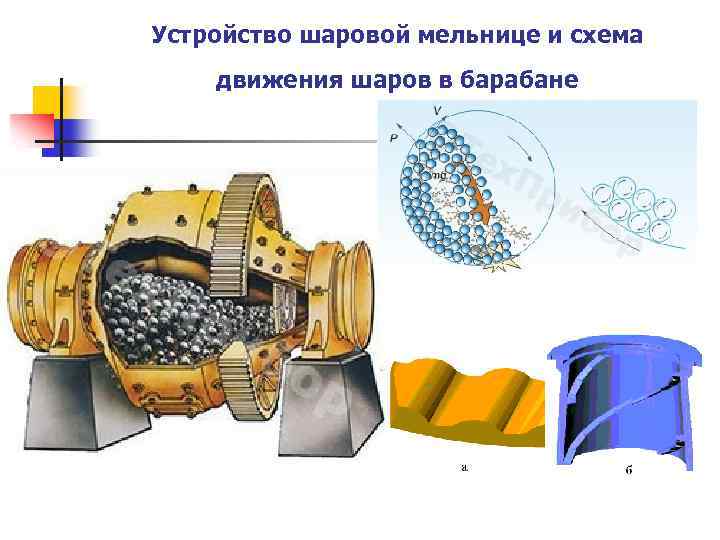

Устройство шаровой мельнице и схема движения шаров в барабане

Футеровка Футерование внутренней поверхности барабанов шаровой мельницы осуществляется уралитовой (ультрафарфоровой), резиновой и в некоторых случаях полиуретановой футеровкой. Уралитовая футеровка Полиуретановая футеровка

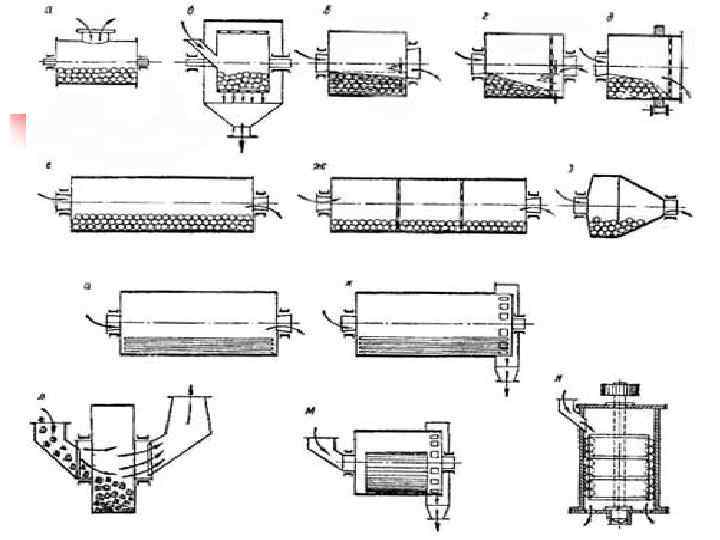

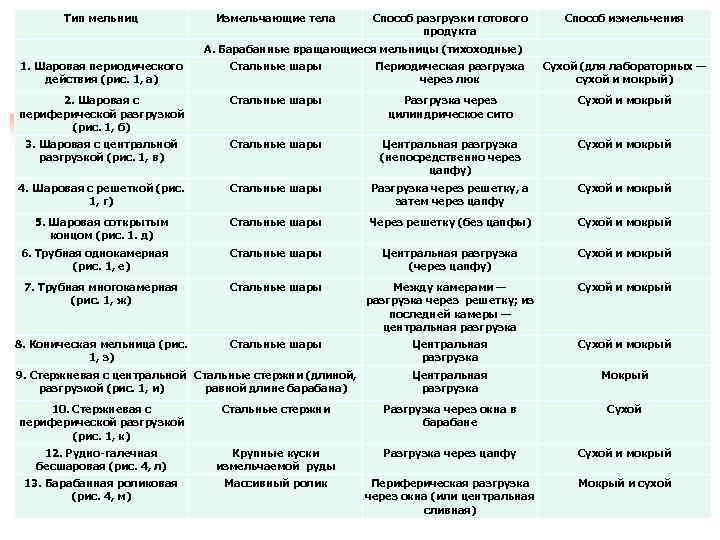

Тип мельниц Измельчающие тела Способ разгрузки готового продукта Способ измельчения А. Барабанные вращающиеся мельницы (тихоходные) 1. Шаровая периодического действия (рис. 1, а) Стальные шары Периодическая разгрузка через люк Сухой (для лабораторных — сухой и мокрый) 2. Шаровая с периферической разгрузкой (рис. 1, б) Стальные шары Разгрузка через цилиндрическое сито Сухой и мокрый 3. Шаровая с центральной разгрузкой (рис. 1, в) Стальные шары Центральная разгрузка (непосредственно через цапфу) Сухой и мокрый 4. Шаровая с решеткой (рис. 1, г) Стальные шары Разгрузка через решетку, а затем через цапфу Сухой и мокрый 5. Шаровая соткрытым концом (рис. 1. д) Стальные шары Через решетку (без цапфы) Сухой и мокрый 6. Трубная однокамерная (рис. 1, е) Стальные шары Центральная разгрузка (через цапфу) Сухой и мокрый 7. Трубная многокамерная (рис. 1, ж) Стальные шары Между камерами — разгрузка через решетку; из последней камеры — центральная разгрузка Сухой и мокрый 8. Коническая мельница (рис. 1, з) Стальные шары Центральная разгрузка Сухой и мокрый Центральная разгрузка Мокрый 9. Стержневая с центральной Стальные стержни (длиной, разгрузкой (рис. 1, и) равной длине барабана) 10. Стержневая с периферической разгрузкой (рис. 1, к) Стальные стержни Разгрузка через окна в барабане Сухой 12. Рудно-галечная бесшаровая (рис. 4, л) Крупные куски измельчаемой руды Разгрузка через цапфу Сухой и мокрый 13. Барабанная роликовая (рис. 4, м) Массивный ролик Периферическая разгрузка через окна (или центральная сливная) Мокрый и сухой

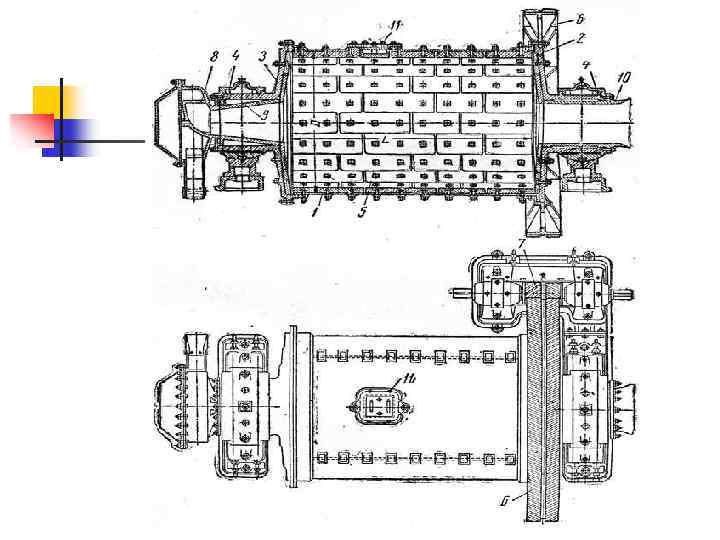

Шаровая мельница с центральной нагрузкой состоит из цилиндрического барабана 1 с торцовыми крышками 2 и 3, имеющими пустотелые цапфы, посредством которых барабан опирается на коренные подшипники 4. Барабан и крышки футеруют внутри стальными плитами 5. В барабан загружают стальные или чугунные шары разного диаметра (от 25 до 150 мм). Вращение барабану передается от электродвигателя посредством малой шестерни 7, насаженной на приводном валу, и зубчатого венца 6, надетого на барабан. Загрузка измельчаемого материала в мельницу производится посредством питателя 8 через левую полую цапфу, снабженную сменной загрузочной воронкой 9. Разгрузка измельчаемого материала осуществляется через правую полую цапфу, футерованную разгрузочной воронкой 10. В мельницах малых размеров на барабане устраивается один или два диаметрально расположенных люка 11. У мельниц малого размера приводной вал приводится во вращение от электродвигателя через ременную или клиноременную передачу. У мельниц большого размера устанавливается редуктор (скорость вращения электродвигателя 750 -1000 об/мин), а применении тихоходного электродвигателя вал последнего соединяется с приводным валом мельницы через муфту.

Барабанные мельницы 1 4 2 5 3 6

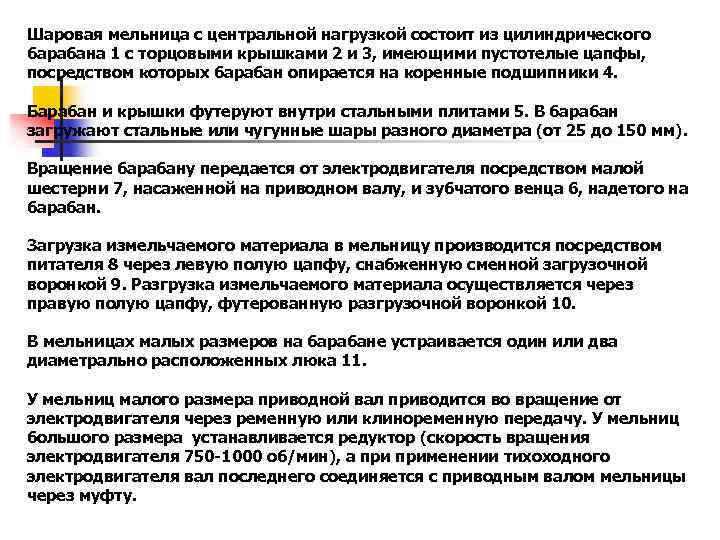

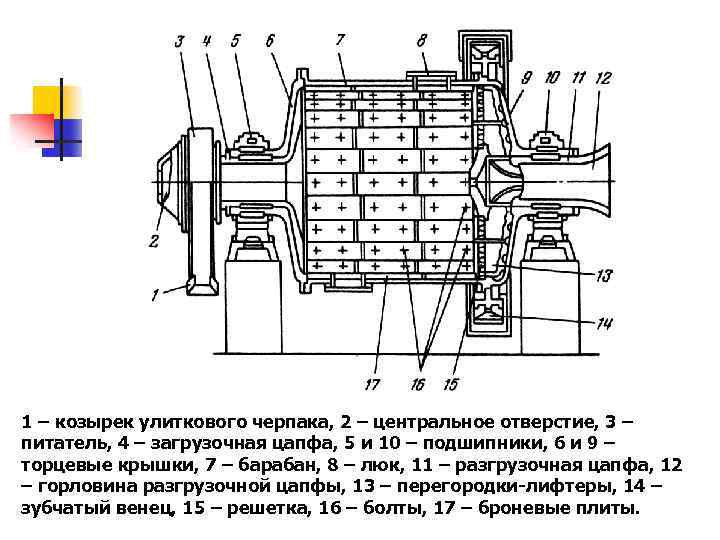

1 – козырек улиткового черпака, 2 – центральное отверстие, 3 – питатель, 4 – загрузочная цапфа, 5 и 10 – подшипники, 6 и 9 – торцевые крышки, 7 – барабан, 8 – люк, 11 – разгрузочная цапфа, 12 – горловина разгрузочной цапфы, 13 – перегородки-лифтеры, 14 – зубчатый венец, 15 – решетка, 16 – болты, 17 – броневые плиты.

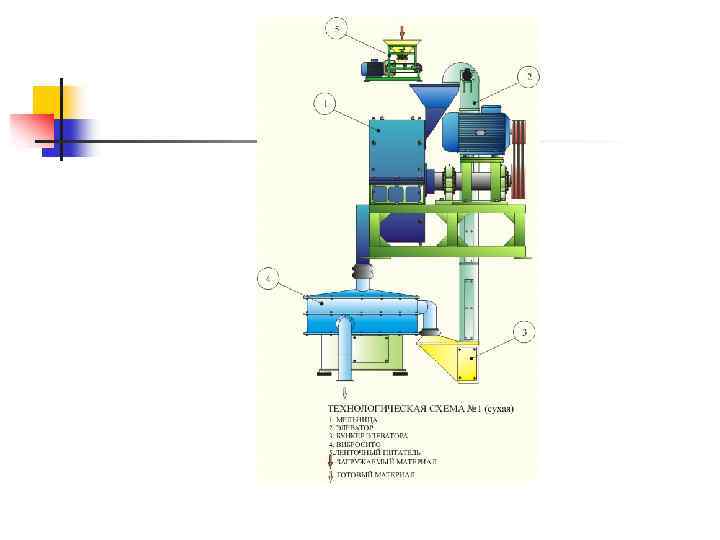

Мельница шаровая сухого измельчения

Принцип работы мельницы сухого измельчения n n n Загрузка мельницы материалом осуществляется через загрузочную воронку. Поступивший в мельницу материал измельчается мелющими телами и перемещается от загрузочного конца к разгрузочному под давлением непрерывно поступающего материала. При вращении барабана материал поступает в разгрузочное устройство и с помощью винтового шнека удаляется через патрубок разгрузки.

n n n n Мельница относится к типу шаровых барабанных мельниц непрерывного действия с центральной выгрузкой продукта помола. Конструкция мельницы: Барабан мельницы представляет собой стальной полый цилиндр, выложенный внутри броневыми футеровочными плитами, предохраняющими его от ударного и трущего воздействия шаров и материала. Барабан мельницы разделён межкамерной перегородкой на две камеры: предварительного и тонкого помола. Камера предварительного помола загружается шарами. Камера тонкого помола загружается цилиндриками - цильпебсами. С обеих сторон барабан закрыт торцевыми крышками – загрузочной и разгрузочной. Крышки отлиты заодно с полыми цапфами. На цапфы насажены опорные бандажи, которыми барабан опирается на две самоустанавливающиеся роликоопоры. Загрузочное устройство состоит из загрузочной воронки и шнека загрузки, имеющего винтовые направляющие для перемещения материала. Шнек вставлен в полость цапфы загрузочной крышки и через фланец прикреплён шпильками к торцу цапфы. В разгрузочную крышку аналогичным образом вмонтирован шнек с винтовыми направляющими. К шнеку крепится барабан разгрузки с грохотом, предназначенным для отделения случайно прошедших крупных кусков. Мельница приводится во вращение от электродвигателя через муфту, редуктор и эластичную муфту.

Мельница шаровая мокрого измельчения

Принцип работы мельницы мокрого измельчения n n n Загрузка мельницы материалом и водой осуществляется с помощью питателя и загрузочной втулки установленной в загрузочной крышке. Поступивший в мельницу материал вместе с водой измельчается мелющими телами и перемещается от загрузочного конца к разгрузочному под давлением непрерывно поступающего материала. Окончательно размолотый материал в виде пульпы, проходя через разгрузочную втулку и бутару, устанавливаемые в крышке разгрузочной, поступают по назначению.

n n n Конструкция мельницы: Барабан мельницы представляет собой стальной полый цилиндр, выложенный внутри футеровочными плитами, предохраняющими его от ударного и трущего воздействия шаров и материала. Плиты могут быть изготовлены стальными или из специальной износостойкой резины (среда должна быть нейтральной, кислотность допускается не более р. Н = 8 -10 единиц; температура среды не выше 80 С) Загружается шарами с размерами не более 80 мм. С обеих сторон барабан закрыт торцевыми крышками - загрузочной и разгрузочной. Крышки отлиты заодно с полыми цапфами и защищены торцовыми футеровочными плитами. На цапфы насажены опорные бандажи, которыми барабан опирается на две самоустанавливающиеся роликоопоры. Загрузочное устройство состоит из питателя и шнека загрузки, имеющего винтовые направляющие для перемещения материала. Шнек вставлен в полость цапфы загрузочной крышки и через фланец прикреплён шпильками к торцу цапфы. В разгрузочную крышку аналогичным образом вмонтирован шнек с винтовыми направляющими. К шнеку крепится барабан разгрузки с грохотом, предназначенным для отделения случайно прошедших крупных кусков. Мельница приводится во вращение от электродвигателя через муфту, редуктор и эластичную муфту.

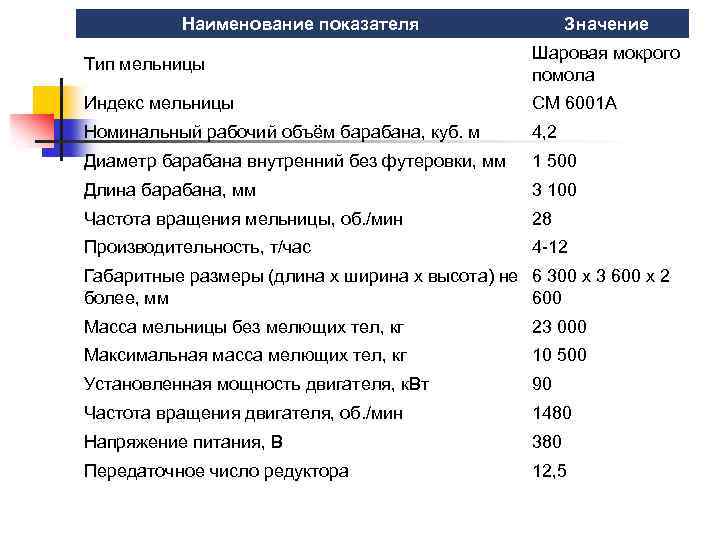

Наименование показателя Значение Тип мельницы Шаровая мокрого помола Индекс мельницы СМ 6001 А Номинальный рабочий объём барабана, куб. м 4, 2 Диаметр барабана внутренний без футеровки, мм 1 500 Длина барабана, мм 3 100 Частота вращения мельницы, об. /мин 28 Производительность, т/час 4 -12 Габаритные размеры (длина х ширина х высота) не 6 300 х 3 600 х 2 более, мм 600 Масса мельницы без мелющих тел, кг 23 000 Максимальная масса мелющих тел, кг 10 500 Установленная мощность двигателя, к. Вт 90 Частота вращения двигателя, об. /мин 1480 Напряжение питания, В 380 Передаточное число редуктора 12, 5

Режимы работы шаровой мельницы N кр = 42, 3/D (об/мин) каскадный водопадный критический

Стержневая мельница мокрого измельчения

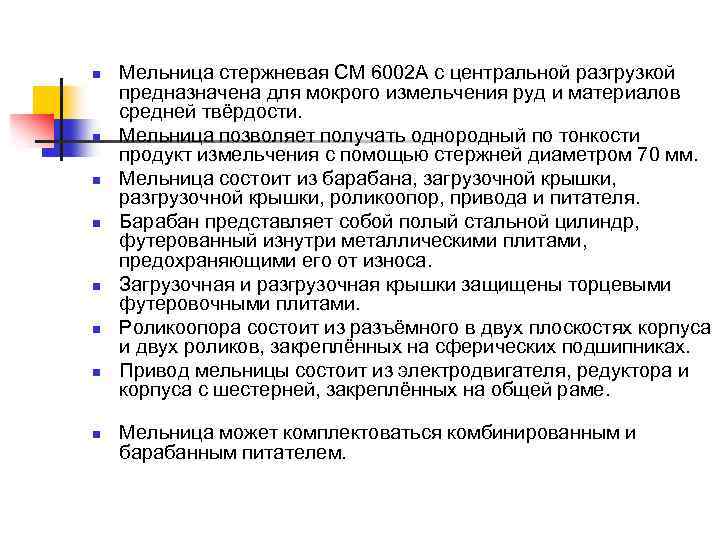

n n n n Мельница стержневая СМ 6002 А с центральной разгрузкой предназначена для мокрого измельчения руд и материалов средней твёрдости. Мельница позволяет получать однородный по тонкости продукт измельчения с помощью стержней диаметром 70 мм. Мельница состоит из барабана, загрузочной крышки, разгрузочной крышки, роликоопор, привода и питателя. Барабан представляет собой полый стальной цилиндр, футерованный изнутри металлическими плитами, предохраняющими его от износа. Загрузочная и разгрузочная крышки защищены торцевыми футеровочными плитами. Роликоопора состоит из разъёмного в двух плоскостях корпуса и двух роликов, закреплённых на сферических подшипниках. Привод мельницы состоит из электродвигателя, редуктора и корпуса с шестерней, закреплённых на общей раме. Мельница может комплектоваться комбинированным и барабанным питателем.

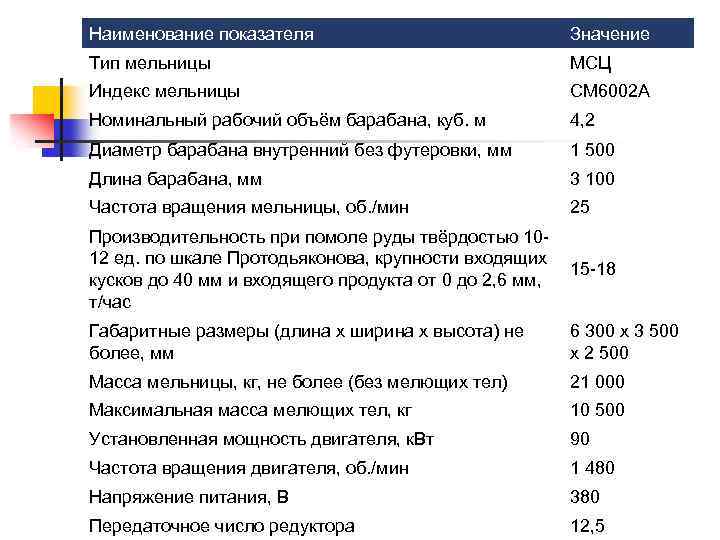

Наименование показателя Значение Тип мельницы МСЦ Индекс мельницы СМ 6002 А Номинальный рабочий объём барабана, куб. м 4, 2 Диаметр барабана внутренний без футеровки, мм 1 500 Длина барабана, мм 3 100 Частота вращения мельницы, об. /мин 25 Производительность при помоле руды твёрдостью 1012 ед. по шкале Протодьяконова, крупности входящих кусков до 40 мм и входящего продукта от 0 до 2, 6 мм, т/час 15 -18 Габаритные размеры (длина х ширина х высота) не более, мм 6 300 х 3 500 х 2 500 Масса мельницы, кг, не более (без мелющих тел) 21 000 Максимальная масса мелющих тел, кг 10 500 Установленная мощность двигателя, к. Вт 90 Частота вращения двигателя, об. /мин 1 480 Напряжение питания, В 380 Передаточное число редуктора 12, 5

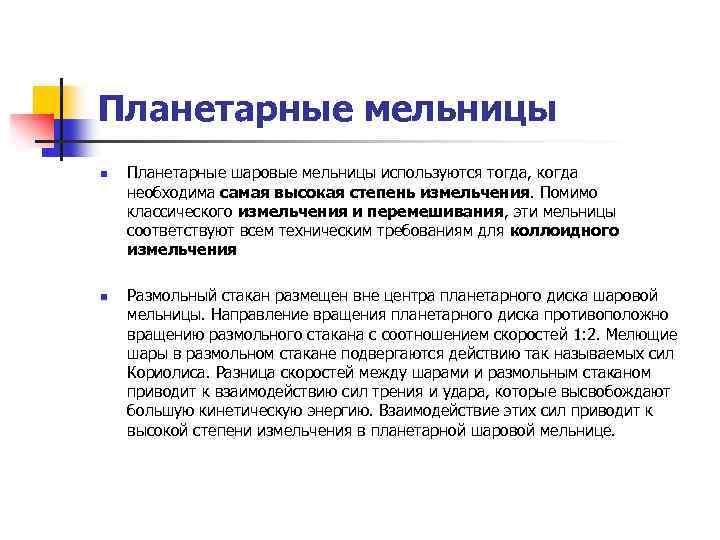

Планетарные мельницы n n Планетарные шаровые мельницы используются тогда, когда необходима самая высокая степень измельчения. Помимо классического измельчения и перемешивания, эти мельницы соответствуют всем техническим требованиям для коллоидного измельчения Размольный стакан размещен вне центра планетарного диска шаровой мельницы. Направление вращения планетарного диска противоположно вращению размольного стакана с соотношением скоростей 1: 2. Мелющие шары в размольном стакане подвергаются действию так называемых сил Кориолиса. Разница скоростей между шарами и размольным стаканом приводит к взаимодействию сил трения и удара, которые высвобождают большую кинетическую энергию. Взаимодействие этих сил приводит к высокой степени измельчения в планетарной шаровой мельнице.

Планетарные мельницы

Мельница центробежная n n Центробежно-ударные мельницы МЦ предназначены для тонкого и сверхтонкого сухого измельчения рудных и нерудных материалов любой крепости, твердости и степени абразивности. МЦ позволяет измельчать материалы крупностью 5 -10 мм до тонины помола 0 -50 мкм с производительностью от 0, 5 до 15 т/ч. В центробежной мельнице МЦ совмещены две высокоэффективные системы: центробежно-ударного измельчения и воздушной классификации. За счет удаления из рабочего органа готового продукта, удовлетворяющего заданному условию крупности, сразу после его измельчения, не происходит переизмельчения материала и снижается энергоемкость процесса. Основополагающим элементом мельницы МЦ является запатентованный воздушный опорный узел / «газостатическая опора» , который обеспечивает высокие технологические возможности оборудования. В газостатической опоре отсутствуют силы трения (только о воздушную среду), вибрации и механическое взаимодействие агрегатов, что и позволяет достичь высокой производительности и высоких скоростей выброса материала, степени сокращения. Для центробежной мельницы характерен узкий (однородный) фракционный состав готового продукта – малое наличие тонких и грубых классов, а ударное разрушение материала позволяет получать продукты тонкого помола с высокой удельной поверхностью и физико-химической активностью веществ и обеспечивает улучшение физико-технических свойств готовых материалов.

Мельница центробежная Исходный продукт через загрузочную воронку подается на разделительный конус и распределяется по каналам ускорителя. Вентилятором высокого давления создается давление воздуха для образования “газового подшипника” (воздушного зазора) между ротором и статором. Двигатель через карданную передачу приводит в движение ускоритель мельницы Получив необходимую окружную скорость, материал поступает в камеру дробления, где измельчается за счет удара о футеровочные поверхности и соударения частиц. В камере дробления воздушным потоком производиться первичная классификация материала: отделение недоизмельченных частиц для возврата в мельницу. Измельченный продукт выносится потоком воздуха во встроенный воздушной классификатор мельницы, где происходит процесс тонкого разделения полученного материала: выделенные недоизмельченные частицы возвращаются на доизмельчение в камеру дробления. Частицы, удовлетворяющие заданному диапазону крупности, в виде пылевоздушной смеси, образовавшейся в процессе измельчения, подаются в технологическую схему измельчительного комплекса для разделения по фракциям и осаждения готового продукта

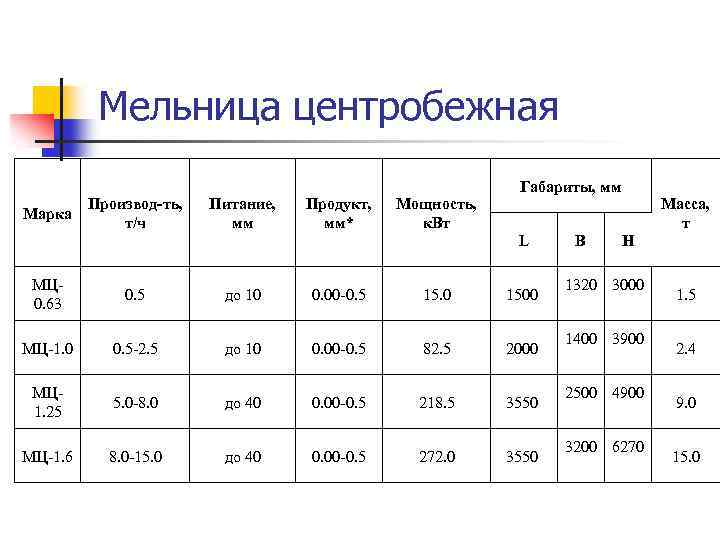

Мельница центробежная Габариты, мм Производ-ть, т/ч Питание, мм Продукт, мм* Мощность, к. Вт МЦ 0. 63 0. 5 до 10 0. 00 -0. 5 15. 0 1500 1320 3000 1. 5 МЦ-1. 0 0. 5 -2. 5 до 10 0. 00 -0. 5 82. 5 2000 1400 3900 2. 4 МЦ 1. 25 5. 0 -8. 0 до 40 0. 00 -0. 5 218. 5 3550 2500 4900 9. 0 МЦ-1. 6 8. 0 -15. 0 до 40 0. 00 -0. 5 272. 0 3550 3200 6270 15. 0 Марка L B H Масса, т

Технические характеристики некоторых мельниц Обозначение Производительность, т/ч Крупность питания, мм, Крупность измельченного продукта (регулируется), мм, не более Установленная мощность, к. Вт, не более Габаритные размеры, м, не более: длина х ширина х высота Масса, т КИ-0, 4 КИ-0, 63 КИ-1, 0 КИ-1, 25 КИ-1, 6 0, 05 -1, 0 0, 5 -5, 0 1, 5 -10, 0 3, 0 -20, 0 5, 0 -25, 0 10 20 25 25 25 0 -0, 02. . . 3, 0 40 160 290 430 520 5, 0 х4, 0 х8, 7 11, 0 х4, 0 х8, 7 14, 0 х7, 0 х9, 0 3, 5 14, 5 21 15, 0 х8, 0 х10, 0 15, 0 х8, 5 х11, 0 40 50

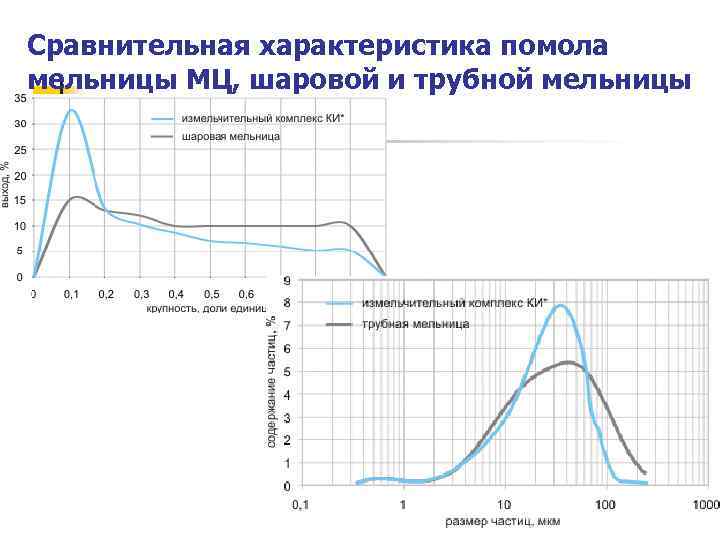

Сравнительная характеристика помола мельницы МЦ, шаровой и трубной мельницы

Пример технологической схемы измельчения

Дополнительный модуль классификации используется для получения тонкоизмельченных продуктов крупностью менее 0, 063 (0, 04) мм. В зависимости от режимов работы и модели, центробежные мельницы МЦ обеспечивают 100% выход продукта, крупностью менее 0, 1; 0, 063; 0, 04 мм. Продукты измельчения мельницы МЦ направляются в дополнительный модуль классификации. В модуле классификации производиться отделение частиц измельченного продукта по заданной границе крупности (10 -50 мкм). Крупный продукт (например, -0. 063+0. 02) разгружается и может быть направлен на повторное измельчение. Продукт меньше установленной границы направляется в циклонную группу для осаждения и разгрузки. Циклонная группа осаждения продуктов Циклонные группы используется для осаждения и выгрузки измельченного продукта. В измельчительном комплексе используются высокоэффективные циклоны, позволяющие выделить из пылевоздушной смеси до 98% продукта. Далее, очищенный в циклонах воздух, подается на фильтрационный модуль комплекса. Фильтрационный модуль комплекса используется для очистки использованного воздуха перед его сбросом. Технологический сброс воздуха составляет не более 2530% от всего объема используемого воздуха. В некоторых случаях, фильтр может использоваться как дополнительный модуль осаждения / получения продуктов крупностью менее 5 (10) мкм. Фильтрационный модуль комплекса состоит из рукавных фильтров очистки с автоматической разгрузкой накопленного продукта и является необслуживаемой самоочищающейся системой.

ТЕХНИЧЕСКИЕ ПРЕИМУЩЕСТВА Качество продукции: Узкий заданный гранулометрический состав во всем возможном диапазоне крупности помола (от 10 до 500 мкм). Стабильность характеристик помола: качество продукции не зависят от состояния изнашиваемых элементов. Возможность получения нескольких фракций готового продукта одновременно. Минимальный вынос металла в готовый продукт. Получение продуктов изометрической формы с повышенной удельной поверхностью и активностью частиц. Экономичность: Отсутствуют мелющие тела. Малая металлоемкость. Малое энергопотребление. Снижение энергозатрат на измельчение материалов по сравнению с другими способами помола составляет 12 -56%.

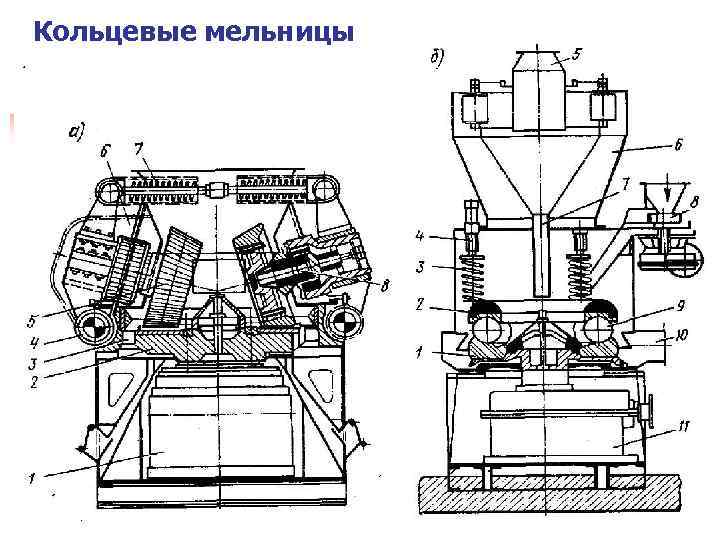

Кольцевые мельницы

А. Измельчение происходит при качении по плоскому горизонтальному кольцу. Состоит из выложенной бронеплитами чаши-кольца 2, вращающейся от электродвигателя через редуктор 1, и роликов 5, свободно вращающихся с осями 8 в корпусах, поддерживаемых рычагами 6. Рычаги шарнирами 4 прикреплены к станине, а в верхней части стянуты пружинами 7, которые в зависимости от размеров машины создают давление от 44 до 440 к. Н на каждый ролик. Зазор между роликом и чашей можно регулировать винтовым упором. Мельница закрыта герметичным кожухом. Материал подается в центр чаши на направляющий конус, ссыпается на бронеплиты и под действием центробежных сил перемещается к периферии, попадая под ролики. Измельченный материал по всей окружности веером сбрасывается с кольца. Подогретый до 300 о. С воздух подается снизу, проходит в мельницу через кольцевые зазоры 3, подхватывает материал и уносит его в проходной сепаратор, установленный над мельницей.

Б. Кольцевые шаровые мельницы состоят из желобчатого кольца 1, вращающегося от электродвигателя через редуктор 11, и шаров 9, свободно уложенных в желоб кольца. Зазоры между шарами, равные 15 -20 мм, сохраняются благодаря обойме. Шары прижимаются к вращающемуся кольцу пружинами 3 через неподвижное кольцо 2. Сжатие пружин регулируют винтовым устройством 4. Шары могут также располагаться в два-три ряда друг над другом. Мельницу закрывают герметичным кожухом. Материал питателем 8 подается на направляющий конус кольца и, попадая под шары, измельчается. Давление на материал создается действием пружин, центробежными силами, возникающими при вращении, массой шаров и верхнего кольца. Измельченный материал подхватывается воздухом, вдуваемым через трубу 10, и уносится в сепаратор 6, из которого крупные частицы возвращаются на доизмельчение по трубе 7, а мелкие через трубу 5 уносятся в осадительное устройство.

Назначение: Истирание горных пород крепостью до 18 ед. по шкале Протодьяконова. Максимальная фракция на входе: -5 мм Минимальная фракция на выходе (95%): 0. 074 мм Потребляемая мощность/напряжение к. Вт/В: 1. 1/380/220 Используются истирающие головки из хромистой, углеродистой, карбидвольфрамовой стали, агата, циркониевой керамики.

Кольцевые мельницы

Центробежно-кольцевые мельницы

Центробежно-кольцевые мельницы

Принцип работы центробежно-кольцевых мельниц n n n n Принцип работы мельницы основан на раскручивании мелющих тел (в виде колец) водилом в барабане. Под действием центробежной силы масса колец увеличивается в несколько десятков раз, кольца прижимаются к футеровке барабана и катятся по ней. Измельчаемая среда, проходя от питателя к разгрузке мельницы, многократно подвергается воздействию мелющих тел, что приводит к ее измельчению. Взаимодействие мелющих тел с измельчаемой средой показано на рис. 2. Изменяя скорость вращения водила, количество, форму, вес колец можно добиться нужной крупности измельченного продукта. Давящий режим измельчения наиболее благоприятен для мелющих тел и футеровки, - он сокращает их износ в несколько раз по сравнению с ударным и истирающим режимами. Во всех мельницах футеровка и мелющие тела изготовлены из высокопрочных износостойких сталей. Конструкция мельниц позволяет легко и быстро производить техническое обслуживание. В мельницах легко организуется возможность создания инертной среды. При работе мельницы не пылят и могут использоваться без систем аспирации.

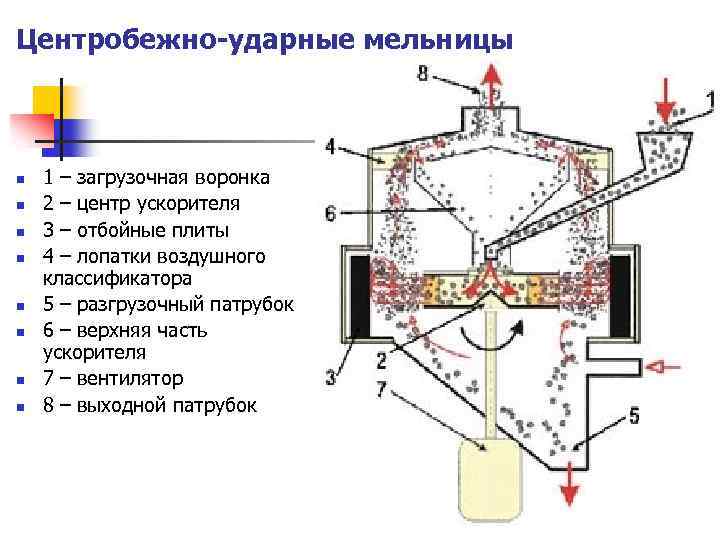

Центробежно-ударные мельницы n n n n 1 – загрузочная воронка 2 – центр ускорителя 3 – отбойные плиты 4 – лопатки воздушного классификатора 5 – разгрузочный патрубок 6 – верхняя часть ускорителя 7 – вентилятор 8 – выходной патрубок

Принцип работы центробежно-ударной мельницы n n Исходный материал подается через загрузочную воронку (1) в центр ускорителя (2). При попадании в ускоритель материал меняет направление с вертикального на горизонтальное, и начинается процесс движения по зафутерованной этим же материалом направляющей (каналам) ускорителя. После вылета из ускорителя кусок попадает в камеру измельчения, где сталкивается с отбойными плитами (3), а также с материалом, который вылетел из ускорителя ранее. Прежде чем кусок покинет камеру измельчения, происходит множество соударений. Крупный материал (свыше 1 -2 мм) выгружается через патрубок (5) и возвращается на доизмельчение элеватором (на схеме не показан). Частицы материала размерами меньше граничной крупности (устанавливаемой классификатором) увлекаются воздушным потоком, закрученным лопатками (4) воздушного классификатора, и выносятся через выходной патрубок (8) в циклоны (на схеме не показано). Частицы, вынесенные воздушным потоком из камеры измельчения в классификатор, но крупнее граничной (заданной классификатором), осаждаются из потока и возвращаются в ускоритель через каналы (6), подвергаясь повторному измельчению. Регулировка граничной крупности материала достигается за счет изменения расхода воздуха, протекающего через классификатор, и изменением угла установки поворотных лопаток классификатора.

Центробежно-ударные мельницы n n n n Высокое качество продукта при смешивании измельчённых материалов (получение высокооднородной смеси) в сочетании с деагломерацией продуктов в процессе смешивания. Возможность получения сверхтонкого продукта требуемой тонины без дополнительной классификации, а отсюда относительная дешевизна установки в целом. Возможность обеспечения, как непрерывного (на проход), так и периодического (в бункер) режима работы практически на одной и той же установке. Широкая область применения (возможность измельчать хрупкие, пластичные, эластичные и волокнистые материалы). Низкие габаритно-массовые характеристики установок. Сравнительно низкое удельное потребление энергии. Простота конструкции, и, как следствие, высокая ремонтопригодность, быстрота замены основных элементов, подверженных износу. Универсальность и многофункциональность.

Вибромельницы n n n n Высокая эффективность измельчения Незначительный износ рабочих поверхностей аппарата и мелющих тел Достижение высокой тонины помола Простота установки и регулировки параметров Низкие эксплуатационные расходы Герметичное проведение процессов Возможность применения различных мелющих тел (стальные, керамические и т. д. ) возможность работы в автоматическом режиме

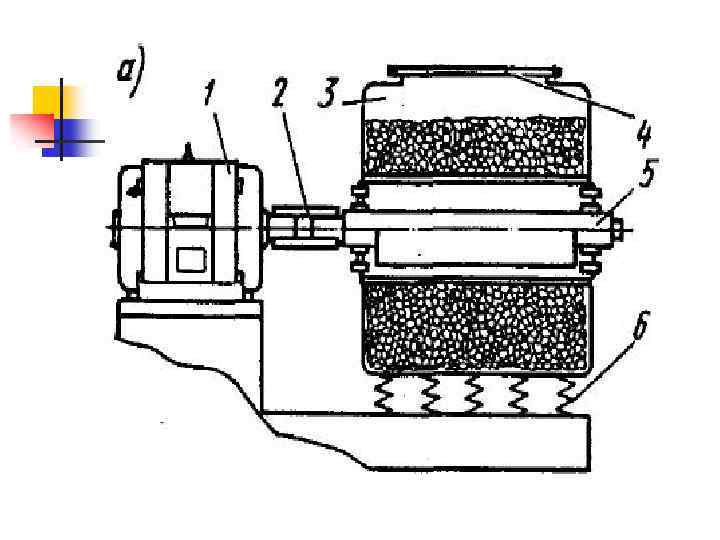

По оси барабана 3, закрытого крышкой 4 и опирающегося на пружины 6, закрепляют трубу, в которой в подшипниках устанавливают дебалансный вал 5 (вал с неуравновешенным грузом). При быстром вращении от электродвигателя 1 через гибкую муфту 2 дебалансный вал приводит в колебательные движения корпус барабана и находящиеся в нем мелющие тела (мелкие шары и цилиндрики), заполняющие его примерно на 80% объема. Частота колебаний соответствует частоте вращения вала электродвигателя (обычно 1500 или 3000 об/мин), а амплитуда от 2 до 4 мм обеспечивается соответствующей мощностью двигателя. При колебании мелющих тел они соударяются друг с другом и интенсивно измельчают находящийся между ними материал. Передача энергии мелющей загрузки осуществляется через корпус мельницы. Под действием инерции, центробежных сил, знакопеременных нагрузок шары внутри корпуса движутся по сложной траектории, прижимаются к стенкам барабана, ударяются друг об друга, а также о частицы измельчаемого материала, разбивая, раздавливая и перетирая их

1 - рабочая камера, 2 - патрубок загрузки, 3 - клапан разгрузки, 4 - упругие элементы, 5 - опорная рама, 6 - электродвигатель

Вибромельницы

Недостатки Техническая сложность его реализации. Целый ряд конструктивных и технологических недостатков вибрационных и аналогичных им мельниц препятствует созданию машин, в которых высокая эффективность помола сочеталась бы с технической надежностью оборудования. Трудности уравновешивания массивных движущихся частей, разрушающее воздействие вибрации и большие ударные нагрузки, сложная кинематика привода барабана - все эти факторы самым негативным образом сказываются на надежности и безотказности агрегатов. В настоящее время вибрационные и подобные им мельницы в основном используются в качестве лабораторного и полупромышленного оборудования, позволяющего осуществлять тонкий и особо тонкий помол минерального сырья с производительностью до 500 кг/ч.

Струйные мельницы n Область применения: тонкое и сверхтонкое измельчение сыпучих материалов n Принцип работы: самоизмельчение за счет взаимодействия высокоскоростных струй материала n n Решаемые задачи: тонкое и сверхтонкое измельчение, механохимическая активация сыпучих материалов, твердофазные химические реакции. Преимущества: высокая эффективность измельчения, высокая чистота продукта, возможность измельчения термически нестабильных материалов (пластмассы, сорбенты, органические вещества и т. д. ).

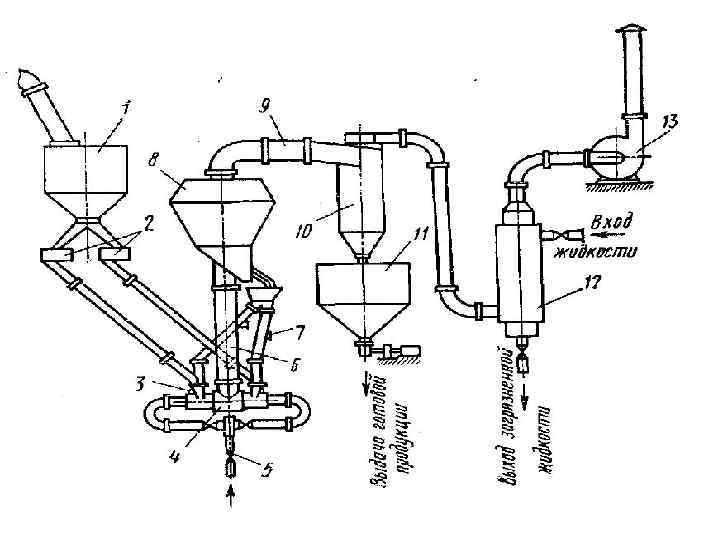

Струйные мельницы не имеют мелющих тел и измельчают материал до сверхтонкого состояния благодаря высокой скорости частиц, двигающихся в воздушном или парогазовом потоке и соударяющихся друг с другом. На схеме показаны бункер исходного материала 1, питатели 2, равномерно подающие материал двумя потоками, загрузочные трубопроводы 3, помольная камера 4, вентиль 5, регулирующий подвод энергоносителя, трубопровод 6 для отбора материала из помольной камеры, трубопроводы 7 для возврата в мельницу крупной фракции, сепаратор 8, разделяющий поступающий в него измельченный материал на две фракции, трубопровод 9 для мелкой фракции, осадительное устройство 10, бункер 11 для готового продукта, фильтр 12 мокрой очистки отходящих горячих газов и вентилятор 13, выбрасывающий их в атмосферу. Производительность струйной мельницы ЗС-06 составляет около 300 кг/ч

ПРИНЦИП ДЕЙСТВИЯ Струйная мельница измельчает материалы сжатым газом. Обычно в струйном измельчении применяют сжатый воздух, также могут быть применены перегретый пар, азот и аргон. Во время работы сжатый газ через сопла подают в камеру измельчения, в которой находится сыпучий материал. При этом поток газа вызывает движение частиц и их интенсивные столкновения. Типичные давления сжатого газа 710 бар, в случае перегретого пара 20 и более бар. Таким образом, потоки газов у сопл струйных мельниц - сверхзвуковые. Струйная мельница обладает самым сильным энергетическим воздействием на материал среди других типов мельниц. Даже для сопл с большими диаметрами объем зоны интенсивного измельчения составляет от нескольких литров до нескольких десятков литров.

Достоинства и недостатки струйных мельниц Достоинства струйного измельчения перед измельчением в барабанных мельницах следующие: 1). Низкая металлоемкость и размеры отдельной мельницы. 2). Отсутствие в мельнице движущихся частей. 3). Большая однородность готового материала по крупности. 4). Избирательность ударного дробления и лучшее раскрытие сростков, что весьма важно при обогащении руд. 5). Минимальная степень загрязнения продукта намолом. 6). Возможность совмещения измельчения с сушкой и обжигом при высокотемпературном газопламенном разгоне материала. Недостатки: 1). Сложность выделения готового продукта из газа и необходимость очистки газа. Фактически обвязка мельницы (конструкции по выделению материала из газа – воздуховоды, циклоны, классификаторы, бункера, фильтры и т. п. ) на порядок по объему превосходят саму мельницу, значительно увеличивая стоимость всего решения. 2). Относительно невысокая производительность разработанных конструкций. 3). Ограниченная область применения.

Питатели Питатель - устройство для равномерной и регулируемой подачи насыпных и штучных грузов из бункеров, загрузочных лотков, магазинов и др. загрузочных устройств к транспортирующим и перерабатывающим машинам (станкам, мельницам, грохотам и т. п. )

Питатель шнековый серии «ПШ» n n n Питатель шнековый с ворошителем серии «ПШ» применяется для непрерывного и равномерного транспортирования и дозирования сыпучего сырья в различных технологических процессах, а также возможно применение в процессах перемешивания материалов. Питатель шнековый используется в комплексе с промышленными установками и в технологических линиях с установленной дозировкой материала. Достоинством питателя является отсутствие наружных вращающихся или подвижных узлов (за исключением привода) что приводит к минимальным затратам при техническом обслуживании.

шнековые питатели n n n Многовинтовые шнековые питатели MU состоят из модульного лотка, в котором могут разместиться до 6 шнеков с валом или лопастных винтов. Прямоугольная разгрузочная горловина выполнена на всю ширину лотка. Многовинтовые шнеки MU оснащены приводом для каждого винта или же одним приводом для нескольких винтов в зависимости от условий эксплуатации.

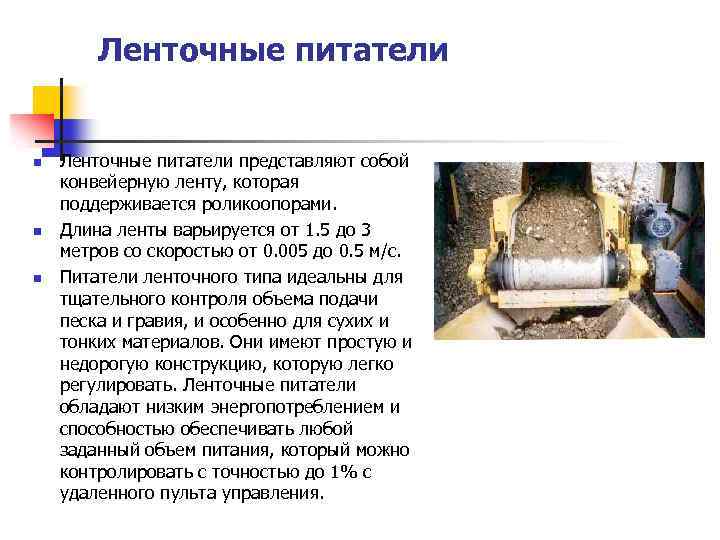

Питатели ленточные n n n Питатели ленточные применяются для подачи из бункеров всех видов материалов от пылевидных до среднекусковых. В большинстве случаев они обеспечивают равномерную непрерывную подачу материала с одновременной объемной дозировкой отдельных компонентов. По принципу работы и конструкции ленточный питатель представляет собой транспортер с продольными бортами, в отдельных случаях с шиберными заслонками и другими конструктивными особенностями. Ленточные питатели отличаются широким диапазоном производительности, которая может варьироваться скоростью ленты и условной площадью сечения выходного отверстия материала

Ленточные питатели n n n Ленточные питатели представляют собой конвейерную ленту, которая поддерживается роликоопорами. Длина ленты варьируется от 1. 5 до 3 метров со скоростью от 0. 005 до 0. 5 м/с. Питатели ленточного типа идеальны для тщательного контроля объема подачи песка и гравия, и особенно для сухих и тонких материалов. Они имеют простую и недорогую конструкцию, которую легко регулировать. Ленточные питатели обладают низким энергопотреблением и способностью обеспечивать любой заданный объем питания, который можно контролировать с точностью до 1% с удаленного пульта управления.

Питатели пластинчатые n n Питатели пластинчатые применяются в угольной и других отраслях промышленности для равномерной подачи среднекусковых и прочих сыпучих материалов. Питатель не предназначен для транспортирования пылевидных, а также абразивных и агрессивных материалов. По принципу работы и конструкции питатель представляет собой пластинчатый транспортер с бункером, смонтированном над трассой и имеющим шиберную заслонку. Пластинчатый питатель имеет широкий диапазон производительности, которая может варьироваться скоростью полотна и условной площадью сечения выходного отверстия бункера материала

n n n Это транспортер с лентой из металлических звеньев, шириной до 2400 мм, длиной до 18 м и производительностью до 1700 м 3/час. Питатели изготавливаются двух типов: 1 тип - тяжелый для транспортирования материалов с крупностью кусков не более 1200 мм; 2 тип - средний для транспортирования материалов с крупностью кусков не более 500 мм. Питатели типа 1 устанавливаются в основном в грохоты для скальпинга или непосредственно в дробилки первичного дробления. Являясь подвижным дном бункера, полотно питателя может воспринимать наряду со статическими нагрузками соответствующего столба материала также динамические нагрузки от падения глыб материала массой от 3 до 6 тонн при условии, что на полотне питателя уже находится слой материала высотой не менее 1 -1, 5 м. Питатели типа 2 предназначены для транспортировки крупнокусковых абразивных или горячих материалов и устанавливаются после дробилок первичного дробления на фабриках окускования, в разгрузочных устройствах вагоноопрокидывателей.

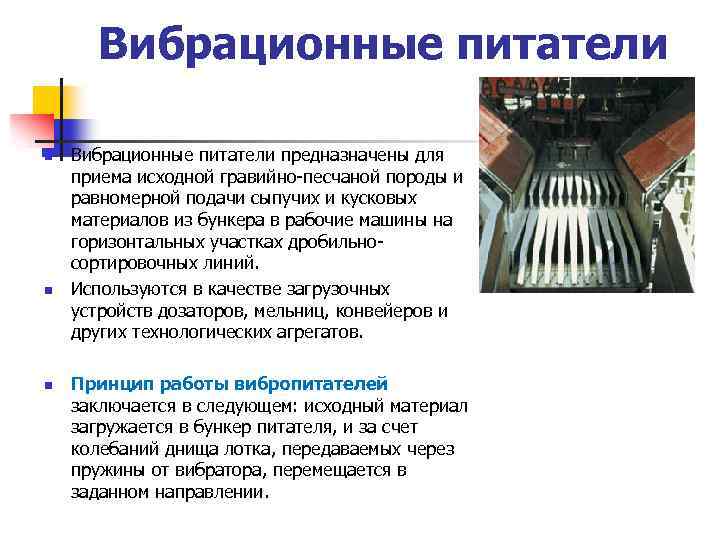

Вибрационные питатели n n n Вибрационные питатели предназначены для приема исходной гравийно-песчаной породы и равномерной подачи сыпучих и кусковых материалов из бункера в рабочие машины на горизонтальных участках дробильносортировочных линий. Используются в качестве загрузочных устройств дозаторов, мельниц, конвейеров и других технологических агрегатов. Принцип работы вибропитателей заключается в следующем: исходный материал загружается в бункер питателя, и за счет колебаний днища лотка, передаваемых через пружины от вибратора, перемещается в заданном направлении.

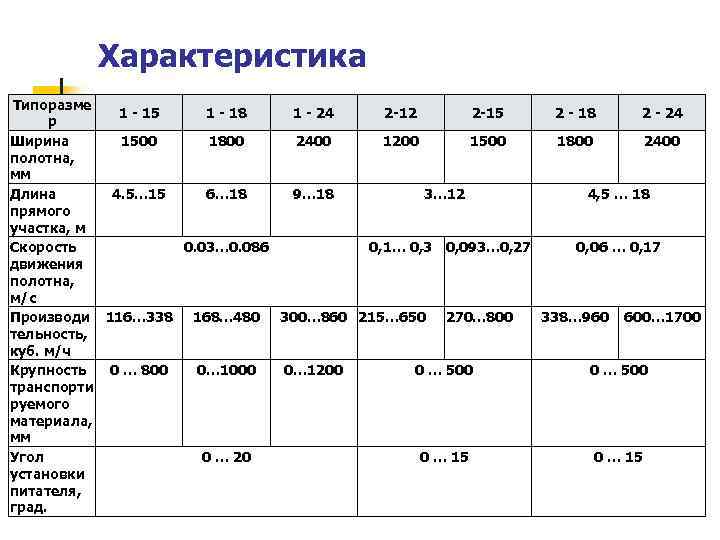

Характеристика Типоразме 1 - 15 1 - 18 1 - 24 2 -12 2 -15 2 - 18 2 - 24 р Ширина 1500 1800 2400 1200 1500 1800 2400 полотна, мм Длина 4. 5… 15 6… 18 9… 18 3… 12 4, 5 … 18 прямого участка, м Скорость 0. 03… 0. 086 0, 1… 0, 3 0, 093… 0, 27 0, 06 … 0, 17 движения полотна, м/с Производи 116… 338 168… 480 300… 860 215… 650 270… 800 338… 960 600… 1700 тельность, куб. м/ч Крупность 0 … 800 0… 1000 0… 1200 0 … 500 транспорти руемого материала, мм Угол 0 … 20 0 … 15 установки питателя, град.

Грохочение (ситовая классификация) – процесс разделения сыпучих материалов по крупности путем просеивания через одно или несколько сит. n. Разделение компонентов материала происходит при его смещении вдоль рабочей поверхности грохота (перфорированные металлические листы-решета или сетки). При этом из материала выделяются мелкие фракции, которые проходят сквозь отверстия и проваливаются на нижележащие ярусы. Более крупные частицы задерживаются на рабочей поверхности. Грохочение Самостоятельное Подготовительное Вспомогательное

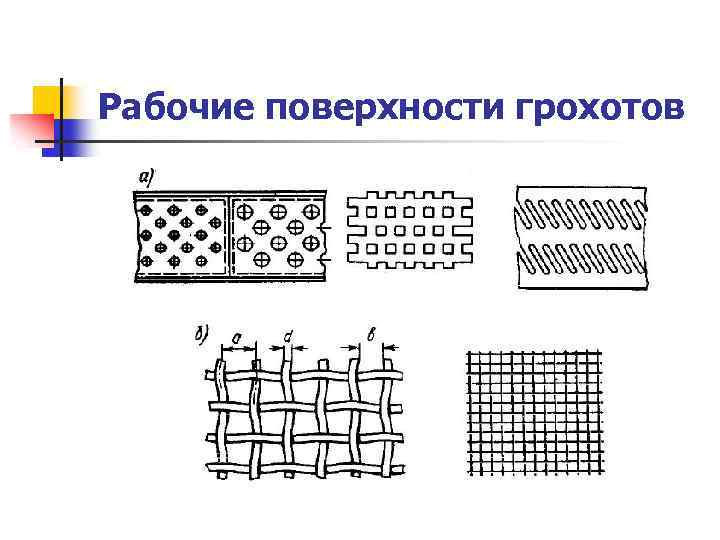

Рабочие поверхности грохотов

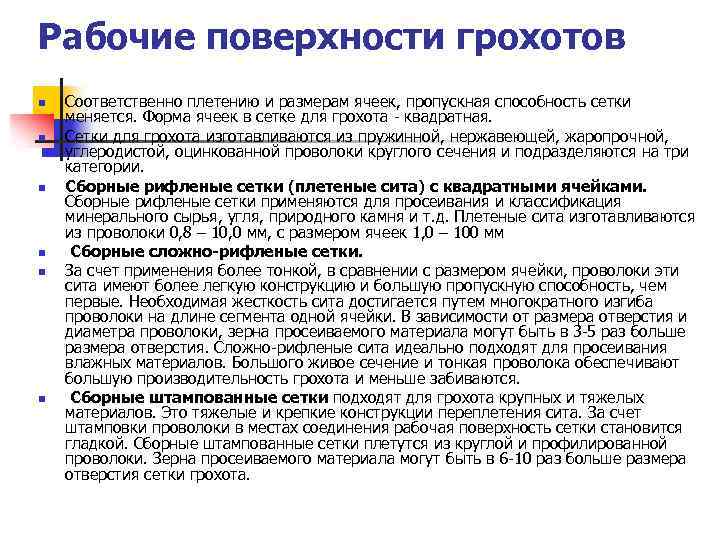

Рабочие поверхности грохотов n n n Соответственно плетению и размерам ячеек, пропускная способность сетки меняется. Форма ячеек в сетке для грохота - квадратная. Сетки для грохота изготавливаются из пружинной, нержавеющей, жаропрочной, углеродистой, оцинкованной проволоки круглого сечения и подразделяются на три категории. Сборные рифленые сетки (плетеные сита) с квадратными ячейками. Сборные рифленые сетки применяются для просеивания и классификация минерального сырья, угля, природного камня и т. д. Плетеные сита изготавливаются из проволоки 0, 8 – 10, 0 мм, с размером ячеек 1, 0 – 100 мм Сборные сложно-рифленые сетки. За счет применения более тонкой, в сравнении с размером ячейки, проволоки эти сита имеют более легкую конструкцию и большую пропускную способность, чем первые. Необходимая жесткость сита достигается путем многократного изгиба проволоки на длине сегмента одной ячейки. В зависимости от размера отверстия и диаметра проволоки, зерна просеиваемого материала могут быть в 3 -5 раз больше размера отверстия. Сложно-рифленые сита идеально подходят для просеивания влажных материалов. Большого живое сечение и тонкая проволока обеспечивают большую производительность грохота и меньше забиваются. Сборные штампованные сетки подходят для грохота крупных и тяжелых материалов. Это тяжелые и крепкие конструкции переплетения сита. За счет штамповки проволоки в местах соединения рабочая поверхность сетки становится гладкой. Сборные штампованные сетки плетутся из круглой и профилированной проволоки. Зерна просеиваемого материала могут быть в 6 -10 раз больше размера отверстия сетки грохота.

Рабочие поверхности грохотов

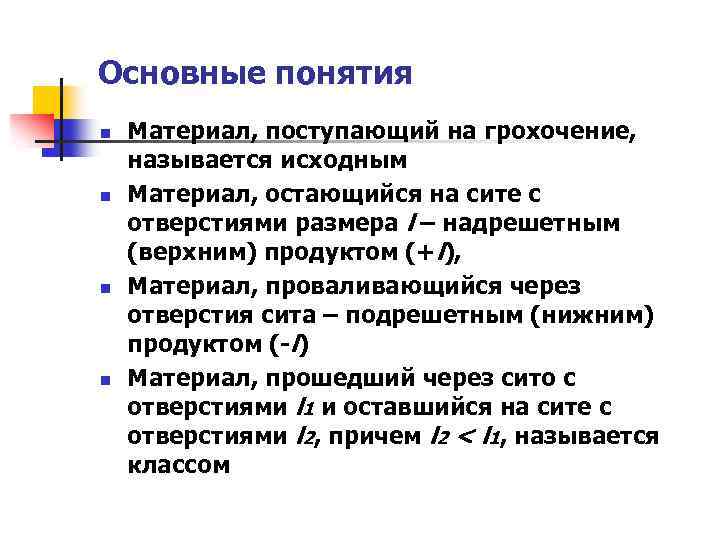

Основные понятия n n Материал, поступающий на грохочение, называется исходным Материал, остающийся на сите с отверстиями размера l – надрешетным (верхним) продуктом (+l), Материал, проваливающийся через отверстия сита – подрешетным (нижним) продуктом (-l) Материал, прошедший через сито с отверстиями l 1 и оставшийся на сите с отверстиями l 2, причем l 2 < l 1, называется классом

Аппараты для грохочения - грохоты Грохоты неподвижные колосниковые валковые плоские качающиеся полувибрационные (гирационные) вибрационные (инерционные и электромагнитные) барабанные

Неподвижные грохоты n Неподвижные грохоты (колосниковые, дуговые, конические) состоят из рабочего органа неподвижной просеивающей поверхности и установки для её крепления. Колосниковые грохоты имеют наклонную поверхность и щель свыше 50 мм и применяются для грубой сортировки крупнокусковых материалов; дуговые грохоты используются для обезвоживания и сортировки мелкозернистых материалов (угля, песка): конические - для обезвоживания и грубой сортировки.

Грохот для влажных и клейких материалов n n n Принцип работы Эластичная просеивающая панель не только натягивается, но и дополнительно растягивается вплоть до n 10 мм. Благодаря "дышащей" просеивающей поверхности, форма отверстия незначительно изменяется, что приводит к предотвращению забивания щелей близкими по размеру частицами. Батутообразное движение просеивающих элементов Высокое ускорение и оптимизированное разрушение материалов Эффект самоочистки просеивающих панелей Очень точно классифицировать материал, применяя высокопрочные полиуретановые сита, а также уменьшить количество ошибочной фракции и таким образом, оптимизировать качество продукта. Избежать высоких затраты по очистке просеивающих поверхностей и непрямых потерь производства

Подвижные грохоты n Подвижные грохоты обеспечивают высокую эффективность грохочения. Такие грохоты состоят из одной или нескольких просеивающих поверхностей (сит), а так же устройств для их установки и механизма, приводящего сита в движение. По характеру движения сит различают грохоты с вращающимися поверхностями (барабанные), качающиеся, вибрационные и полувибрационные.

Грохоты качающиеся n одно или несколько сит закреплены в прямоугольном коробе, соединённом с движущим механизмом, чаще эксцентриком. Материал движется по ситу под действием силы тяжести или сил инерции. Благодаря жёсткой кинематической связи между коробом и эксцентриком размах колебаний сит строго определённый и не зависит от нагрузки на грохот.

Грохоты вибрационные

Грохоты вибрационные (ГВМ) n Короб вибрационного грохота колеблется под действием усилий, создаваемых вибратором. По характеру вибрации различают грохоты с прямолинейными, эллиптическими и круговыми вибрациями короба. В отличие от качающихся, у вибрационных грохотов, величина колебаний сит не постоянна и зависит от нагрузки.

Грохоты вибрационные (ГВМ) n n n Назначение: предназначены для тонкой классификации сыпучих материалов и рудных пульп. Конструкция: представляет собой одномассную вибрационную систему в виде короба с вибровозбудителем, установленным на раму. Система динамически уравновешена, не требует специального фундамента. Короб имеет одну или две деки, каждая из которых содержит двойное сито в виде поддерживающего (из резонирующего ленточно-струнного сита) и классифицирующего (металлическое или полиамидное). Особенность конструкции: при работе вибровозбудителя лентыструны нижнего резинового резонирующего сита (частота собственных колебаний лент-струн близка к частоте колебаний, вызываемых вибровозбудителем) за счет резонанса имеют амплитуду колебаний в 5 -6 раз больше, чем амплитуда колебаний короба грохота. Свободно уложенная металлическая классифицирующая сетка на поддерживающем сите воспринимает колебания нижнего поддерживающего сита за счет чего достигается интенсификация процесса грохочения. Такая конструкция не требует большой металлоемкости и подводимой мощности привода. Так, грохот с технологической нагрузкой 10 т/ч (по твердому) при классификации по крупности 50 -100 микрон имеет мощность вибропривода 0, 75 к. Вт.

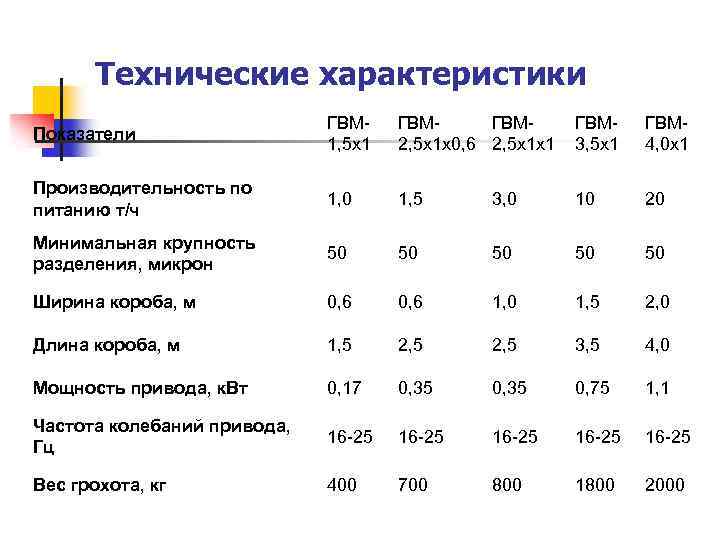

Технические характеристики Показатели ГВМ 1, 5 х1 ГВМГВМ 2, 5 х1 х0, 6 2, 5 х1 x 1 ГВМ 3, 5 х1 ГВМ 4, 0 х1 Производительность по питанию т/ч 1, 0 1, 5 3, 0 10 20 Минимальная крупность разделения, микрон 50 50 50 Ширина короба, м 0, 6 1, 0 1, 5 2, 0 Длина короба, м 1, 5 2, 5 3, 5 4, 0 Мощность привода, к. Вт 0, 17 0, 35 0, 75 1, 1 Частота колебаний привода, Гц 16 -25 16 -25 Вес грохота, кг 400 700 800 1800 2000

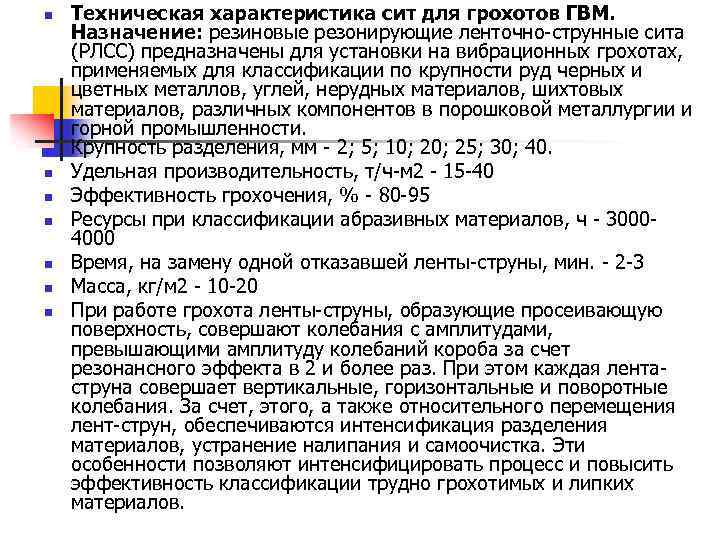

n n n n Техническая характеристика сит для грохотов ГВМ. Назначение: резиновые резонирующие ленточно-струнные сита (РЛСС) предназначены для установки на вибрационных грохотах, применяемых для классификации по крупности руд черных и цветных металлов, углей, нерудных материалов, шихтовых материалов, различных компонентов в порошковой металлургии и горной промышленности. Крупность разделения, мм - 2; 5; 10; 25; 30; 40. Удельная производительность, т/ч-м 2 - 15 -40 Эффективность грохочения, % - 80 -95 Ресурсы при классификации абразивных материалов, ч - 30004000 Время, на замену одной отказавшей ленты-струны, мин. - 2 -3 Масса, кг/м 2 - 10 -20 При работе грохота ленты-струны, образующие просеивающую поверхность, совершают колебания с амплитудами, превышающими амплитуду колебаний короба за счет резонансного эффекта в 2 и более раз. При этом каждая лентаструна совершает вертикальные, горизонтальные и поворотные колебания. За счет, этого, а также относительного перемещения лент-струн, обеспечиваются интенсификация разделения материалов, устранение налипания и самоочистка. Эти особенности позволяют интенсифицировать процесс и повысить эффективность классификации трудно грохотимых и липких материалов.

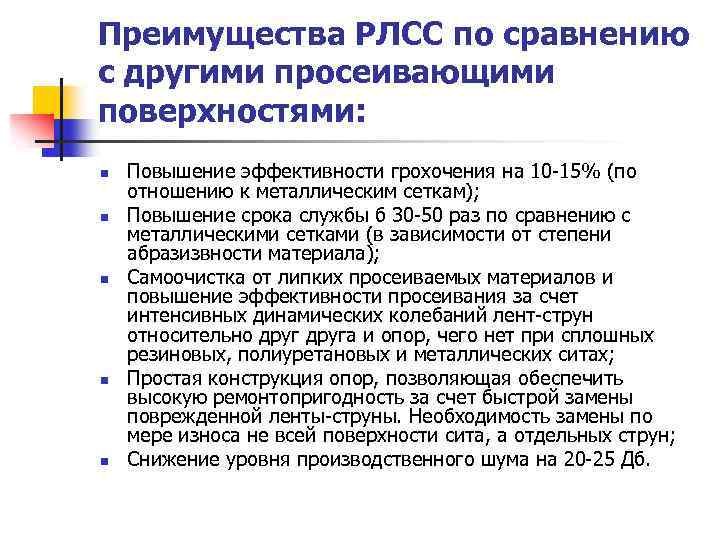

Преимущества РЛСС по сравнению с другими просеивающими поверхностями: n n n Повышение эффективности грохочения на 10 -15% (по отношению к металлическим сеткам); Повышение срока службы б 30 -50 раз по сравнению с металлическими сетками (в зависимости от степени абразизвности материала); Самоочистка от липких просеиваемых материалов и повышение эффективности просеивания за счет интенсивных динамических колебаний лент-струн относительно друга и опор, чего нет при сплошных резиновых, полиуретановых и металлических ситах; Простая конструкция опор, позволяющая обеспечить высокую ремонтопригодность за счет быстрой замены поврежденной ленты-струны. Необходимость замены по мере износа не всей поверхности сита, а отдельных струн; Снижение уровня производственного шума на 20 -25 Дб.

n Среди вибрационных грохотов следует выделить т. н. резонансные грохоты, в которых энергия двигателя расходуется лишь на преодоление сопротивлений колебаниям, а не на сообщение кинетической энергии движущимся массам, поэтому резонансные грохоты требуют привод меньшей мощности, а уравновешенность масс даёт возможность создавать грохоты с большими просеивающими поверхностями.

Шнековые грохоты и грохотыпитатели

Шнековые грохоты и грохоты-питатели n Назначение: предназначены для сухого рассева кусковатой горной массы практически любой влажности, с наличием глинистых компонентов. Принцип работы: принцип работы грохота основан на том, что рёбра вращающихся валов-шнеков перемещают горную массу вдоль рабочей решётки грохота, при этом мелкие фракции переходят в подрешётное пространство. Размер кусков разделяемого материала, производительность, эффективность грохочения зависят от конструкции валов-шнеков , их взаимного расположения и частоты вращения. Важным преимуществом является то, что выбранный принцип взаимодействия горной массы с рабочей решёткой полностью исключает её залипание независимо от влажности исходного материала.

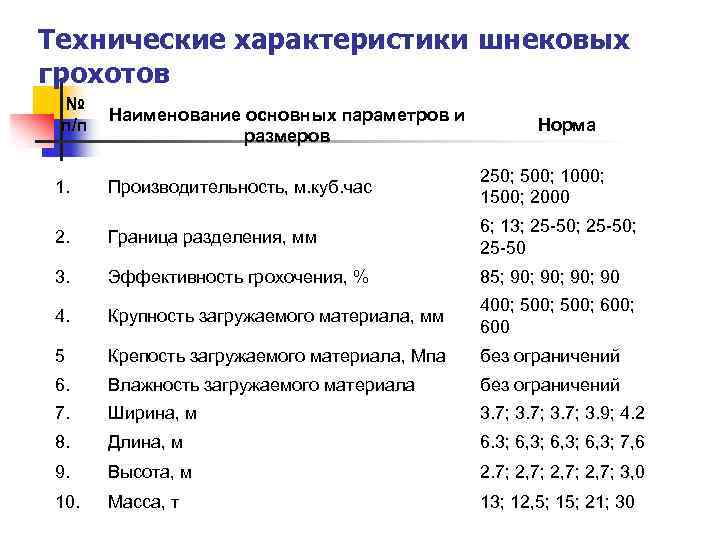

Технические характеристики шнековых грохотов № п/п Наименование основных параметров и размеров Норма 1. Производительность, м. куб. час 250; 500; 1000; 1500; 2000 2. Граница разделения, мм 6; 13; 25 -50; 25 -50 3. Эффективность грохочения, % 85; 90; 90 4. Крупность загружаемого материала, мм 400; 500; 600 5 Крепость загружаемого материала, Мпа без ограничений 6. Влажность загружаемого материала без ограничений 7. Ширина, м 3. 7; 3. 9; 4. 2 8. Длина, м 6. 3; 6, 3; 7, 6 9. Высота, м 2. 7; 2, 7; 3, 0 10. Масса, т 13; 12, 5; 15; 21; 30

Ситовой анализ

Мобильные грохоты

Мобильные грохоты n n n n n n Сортировочный блок 3715 Число дек: Размер сита: Сита: Углы наклона сит: Макс. производительность: Привод: 2 3650 х 1500 мм по выбору заказчика 24 ° , 30 ° , 35 ° 300 т / ч гидравлический • Сортировочный блок располагается на двух опорах • Увеличенный угол сортировки в нижней деке ( подана заявка на патент ) • Увеличенное силовое воздействие на сор тировочный блок • Уникальный складной лоток вокруг сорти ровочной установки • Быстросъемная секция сита в изнашивае мой зоне верхней деки.

Мобильные грохоты Питающий бункер с грохотом для отбраковки Вибрационный грохот (по заказу- HCSV) Ширина загрузочного отверстия: 3900 м м Отверстие грохота: 100 м м Площадь грохота: 3500 х 1700 м м Угол наклона грохота : 0 -15 ° Питающий бункер Конструкция : сталь Объем: 7 м 3 Грохот для отбраковки Ширина загрузочного отверстия: 4200 м м Высота загрузочного отверстия: 3300 мм Отверстие грохота: 100 мм Площадь грохота: 3500 х 1700 мм Угол наклона грохота: 30° Радиопередатчик: диапазон 75 м

Мобильные грохоты Подающий конвейер Ширина ленты : 1050 мм Тип ленты : Ер 500 / 3 ply 5 мм + 1, 5 мм Привод : гидравлический Главный конвейер Конструкция: стальная секционная Ширина ленты : 1050 м м Тип ленты: Ер 400 / 3 ply 3 мм + 1, 5 мм Рабочий угол : 22° - 24° Привод: гидравлический Боковой конвейер Конструкция : стальная секционная Ширина ленты : 650 м м Тип ленты : Ер 250 / 2 ply 3 мм + 1, 5 мм Рабочий угол: 22° - 24° Высота выгрузки : 4200 м м Привод : гидравлический Для целей транспортировки конвейер может складываться

Мобильные грохоты Хвостовой конвейер Ширина ленты: 1200 м м Тип ленты: Ер 400 / 3 ply 3 мм + 1, 5 мм Рабочий угол: 24° - 26° Привод: гидравлический Для целей транспортировки конвейер может складываться Гусеничный ход Ширина гусеничных лен т : 400 м м Конструкция: рама с тремя поперечными ребрами Макс. преодолеваемый уклон : 20° Привод: гидравлический Силовой агрегат Двигатель : CAT 3054 C Мощность : 75 к Вт (99 л. с. ) / 2200 о б/ м ин Число цилиндров 4 Система охлаждения : водяная, с циркуляцией от насоса Дистанционное управление Система состоит из кабельного блока и двухканального беспроводного блока дистанционного управления.

Классификация n n ГИДРАВЛИЧЕСКАЯ КЛАССИФИКАЦИЯ - процесс разделения смеси зерен разных размеров в воде на фракции: тонкую (слив) и крупную (пески) Разделение основано на разной скорости падения частиц различного диаметра и плотности и осуществляется путем создания необходимых восходящих потоков жидкости со скоростью, равной скорости падения зерен, по которым идет разделение, или осаждением зерен при движении их в горизонтальном потоке жидкости.

Аппараты для классификации - классификаторы Классификаторы механические спиральные реечные чашевые центробежные гидроциклоны отстойные центрифуги со шнековой выгрузкой

Спиральный классификатор n 1 -корыто; 2 -4 -соотв. спираль, ее подъемно-опускной механизм и привод

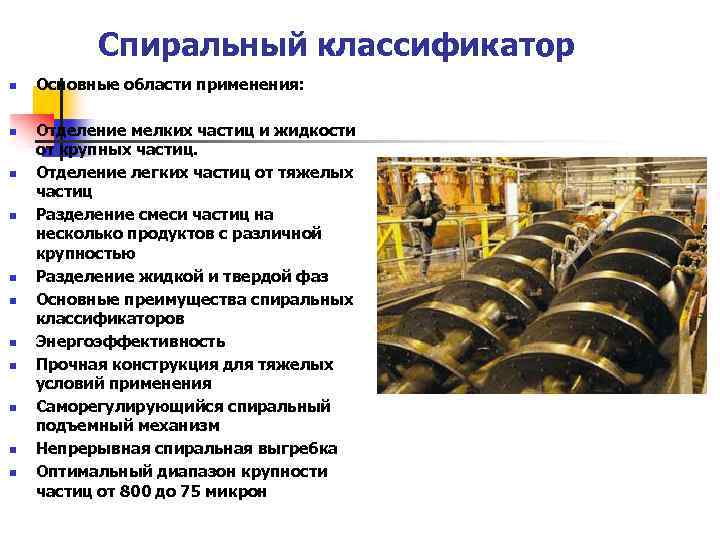

Спиральный классификатор n n n Основные области применения: Отделение мелких частиц и жидкости от крупных частиц. Отделение легких частиц от тяжелых частиц Разделение смеси частиц на несколько продуктов с различной крупностью Разделение жидкой и твердой фаз Основные преимущества спиральных классификаторов Энергоэффективность Прочная конструкция для тяжелых условий применения Саморегулирующийся спиральный подъемный механизм Непрерывная спиральная выгребка Оптимальный диапазон крупности частиц от 800 до 75 микрон

Чашевый классификатор n 1 - чаша с гребками; 2 - корыто; 3, 4 - соотв. гребковая рама и механизм ее движения; 5 - кольцевой желоб (карман)

Чашевый классификатор

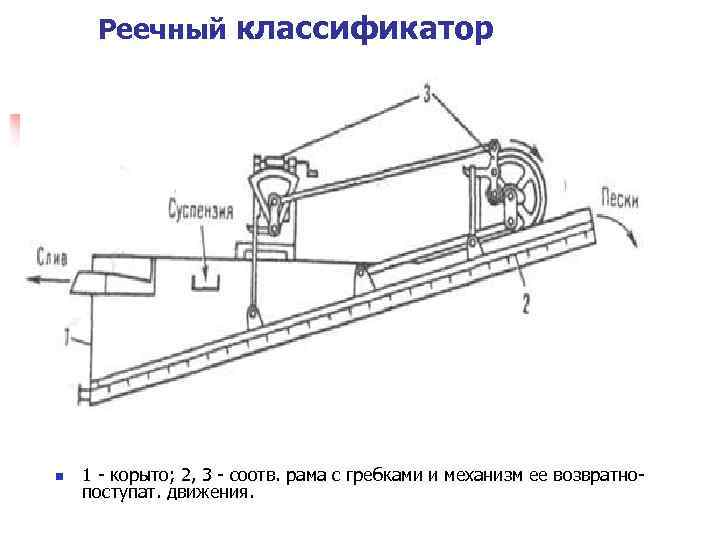

Реечный классификатор n 1 - корыто; 2, 3 - соотв. рама с гребками и механизм ее возвратнопоступат. движения.

Реечный классификатор n Транспортировка песков осуществляется рамами со скребками, совершающими возвратно-поступательные движения, размещенными в корыте прямоугольного сечения. Периодически опускаясь на дно короба, рамы перемещаются на некоторое расстояние вверх, сгребая осевшие пески, после чего поднимаются над дном и приподнятыми перемещаются в обратном направлении, не задевая осевших песков. Затем скребки опускаются на дно короба и цикл повторяется вновь.

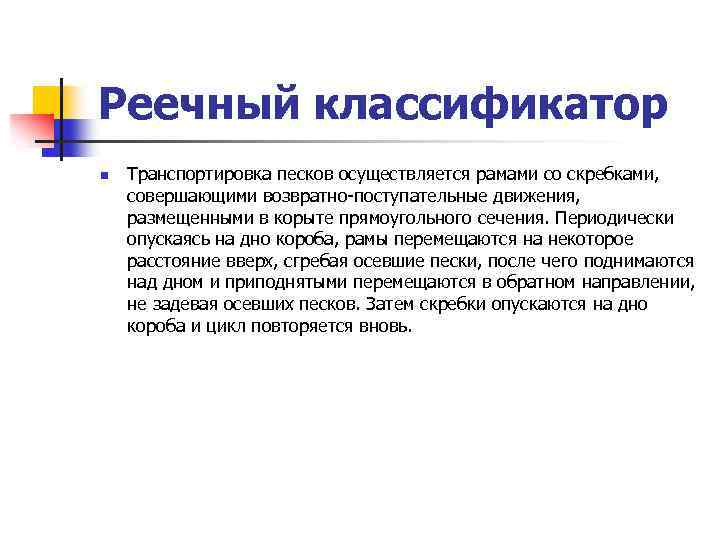

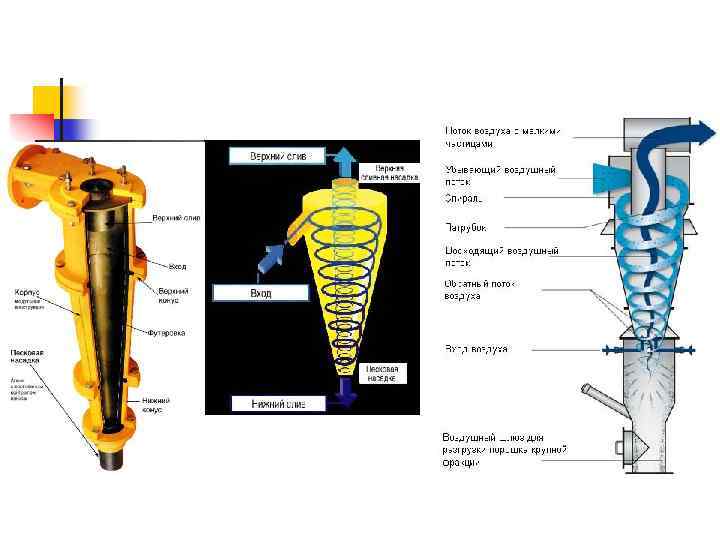

ГИДРОЦИКЛОНЫ n n Гидроциклоны применяются для разделения в жидкой среде зернистых материалов, различающихся плотностью или крупностью составляющих частиц. Используются для классификации материалов по крупности, отделения избытка воды и шламов от зернистых материалов, обогащения, очистки жидкости от твердых частиц. Благодаря несложной конструкции, малым размерам, простоте эксплуатации и высокой эффективности нашли применение в различных отраслях промышленности. Применение камнелитой и полиуретановой футеровки позволяет значительно увеличить срок службы гидроциклонов, а применение тангенциального входа позволяет улучшить тактико-технические характеристики.

ГИДРОЦИКЛОНЫ

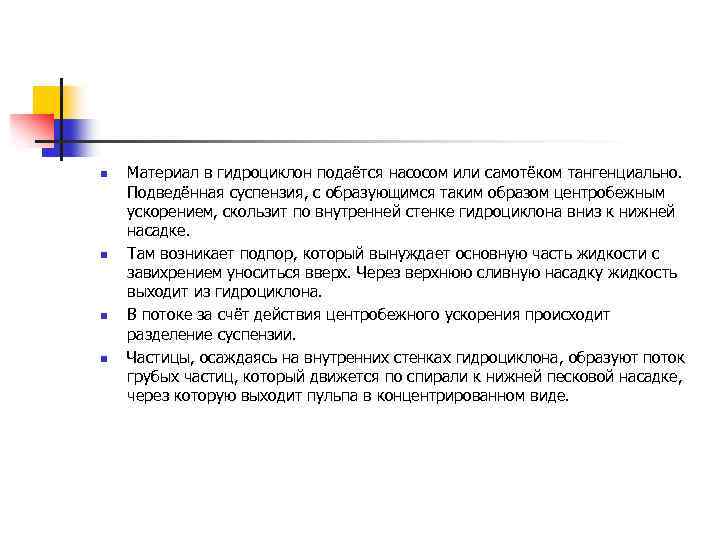

n n Материал в гидроциклон подаётся насосом или самотёком тангенциально. Подведённая суспензия, с образующимся таким образом центробежным ускорением, скользит по внутренней стенке гидроциклона вниз к нижней насадке. Там возникает подпор, который вынуждает основную часть жидкости с завихрением уноситься вверх. Через верхнюю сливную насадку жидкость выходит из гидроциклона. В потоке за счёт действия центробежного ускорения происходит разделение суспензии. Частицы, осаждаясь на внутренних стенках гидроциклона, образуют поток грубых частиц, который движется по спирали к нижней песковой насадке, через которую выходит пульпа в концентрированном виде.

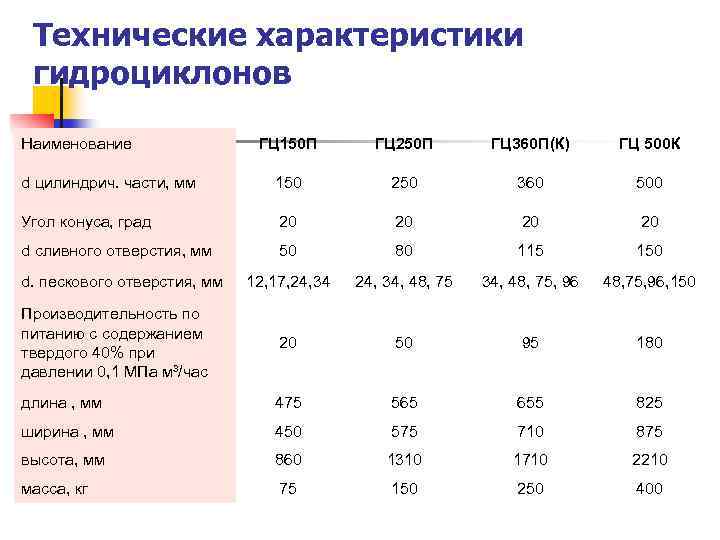

Технические характеристики гидроциклонов Наименование ГЦ 150 П ГЦ 250 П ГЦ 360 П(К) ГЦ 500 К d цилиндрич. части, мм 150 250 360 500 Угол конуса, град 20 20 d сливного отверстия, мм 50 80 115 150 12, 17, 24, 34, 48, 75, 96, 150 Производительность по питанию с содержанием твердого 40% при давлении 0, 1 МПа м³/час 20 50 95 180 длина , мм 475 565 655 825 ширина , мм 450 575 710 875 высота, мм 860 1310 1710 2210 масса, кг 75 150 250 400 d. пескового отверстия, мм

Классификаторы воздушно-центробежные КЦ

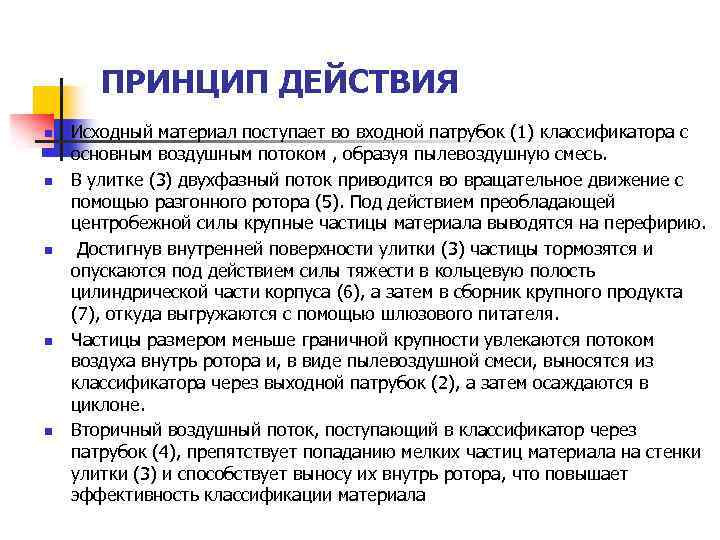

ПРИНЦИП ДЕЙСТВИЯ n n n Исходный материал поступает во входной патрубок (1) классификатора с основным воздушным потоком , образуя пылевоздушную смесь. В улитке (3) двухфазный поток приводится во вращательное движение с помощью разгонного ротора (5). Под действием преобладающей центробежной силы крупные частицы материала выводятся на перефирию. Достигнув внутренней поверхности улитки (3) частицы тормозятся и опускаются под действием силы тяжести в кольцевую полость цилиндрической части корпуса (6), а затем в сборник крупного продукта (7), откуда выгружаются с помощью шлюзового питателя. Частицы размером меньше граничной крупности увлекаются потоком воздуха внутрь ротора и, в виде пылевоздушной смеси, выносятся из классификатора через выходной патрубок (2), а затем осаждаются в циклоне. Вторичный воздушный поток, поступающий в классификатор через патрубок (4), препятствует попаданию мелких частиц материала на стенки улитки (3) и способствует выносу их внутрь ротора, что повышает эффективность классификации материала

Пример технологической схемы центробежного классифицирующего комплекса КЦ

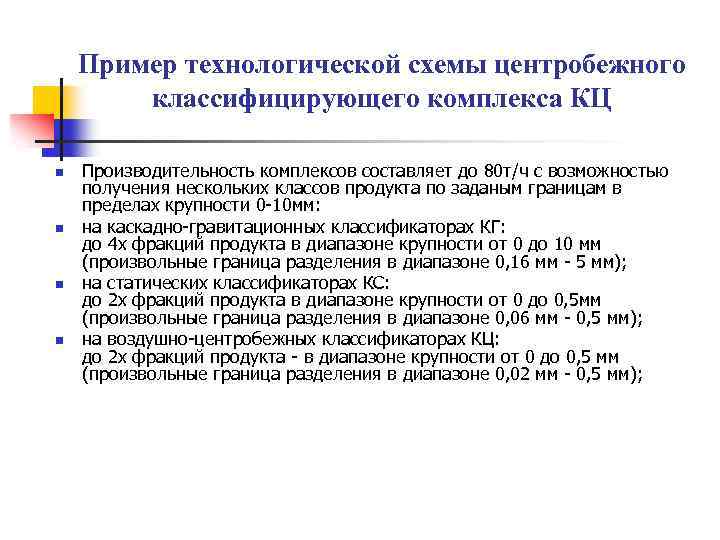

Пример технологической схемы центробежного классифицирующего комплекса КЦ n n Производительность комплексов составляет до 80 т/ч с возможностью получения нескольких классов продукта по заданым границам в пределах крупности 0 -10 мм: на каскадно-гравитационных классификаторах КГ: до 4 х фракций продукта в диапазоне крупности от 0 до 10 мм (произвольные граница разделения в диапазоне 0, 16 мм - 5 мм); на статических классификаторах КС: до 2 х фракций продукта в диапазоне крупности от 0 до 0, 5 мм (произвольные граница разделения в диапазоне 0, 06 мм - 0, 5 мм); на воздушно-центробежных классификаторах КЦ: до 2 х фракций продукта - в диапазоне крупности от 0 до 0, 5 мм (произвольные граница разделения в диапазоне 0, 02 мм - 0, 5 мм);

Пример технологической схемы центробежного классифицирующего комплекса КЦ

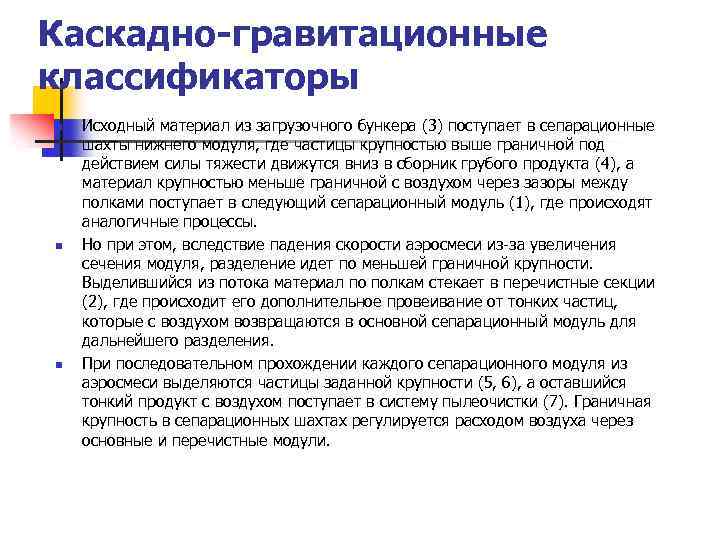

Каскадно-гравитационные классификаторы n n Конструкция КГК позволяет производить многопродуктовое разделение сыпучих материалов по крупности или плотности в результате совместного действия на частицы материала сил тяжести и сил аэродинамического сопротивления, возникающих от восходящего потока воздуха. В конструкции классификатора организованы зоны с разной скоростью восходящего воздушного потока. В результате частицы крупнее граничной крупности падают в нижнюю зону классификатора, а частицы тоньше граничной крупности поднимаются воздухом и выгружаются в свой выгрузной патрубок.

Каскадно-гравитационные классификаторы n n n Исходный материал из загрузочного бункера (3) поступает в сепарационные шахты нижнего модуля, где частицы крупностью выше граничной под действием силы тяжести движутся вниз в сборник грубого продукта (4), а материал крупностью меньше граничной с воздухом через зазоры между полками поступает в следующий сепарационный модуль (1), где происходят аналогичные процессы. Но при этом, вследствие падения скорости аэросмеси из-за увеличения сечения модуля, разделение идет по меньшей граничной крупности. Выделившийся из потока материал по полкам стекает в перечистные секции (2), где происходит его дополнительное провеивание от тонких частиц, которые с воздухом возвращаются в основной сепарационный модуль для дальнейшего разделения. При последовательном прохождении каждого сепарационного модуля из аэросмеси выделяются частицы заданной крупности (5, 6), а оставшийся тонкий продукт с воздухом поступает в систему пылеочистки (7). Граничная крупность в сепарационных шахтах регулируется расходом воздуха через основные и перечистные модули.

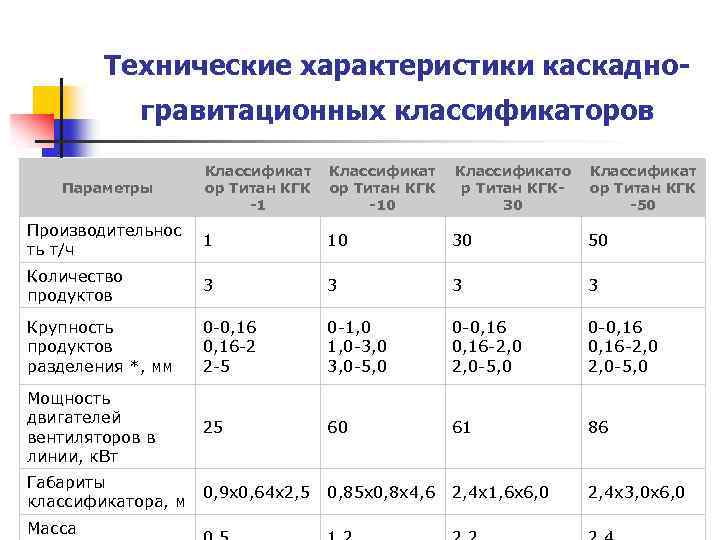

Технические характеристики каскадногравитационных классификаторов Классификат ор Титан КГК -10 Классификато р Титан КГК 30 Классификат ор Титан КГК -50 Производительнос ть т/ч 1 10 30 50 Количество продуктов 3 3 Крупность продуктов разделения *, мм 0 -0, 16 -2 2 -5 0 -1, 0 -3, 0 -5, 0 0 -0, 16 -2, 0 -5, 0 Мощность двигателей вентиляторов в линии, к. Вт 25 60 61 86 Габариты классификатора, м 0, 9 x 0, 64 x 2, 5 0, 85 х0, 8 х4, 6 2, 4 х1, 6 х6, 0 2, 4 х3, 0 х6, 0 Параметры Масса

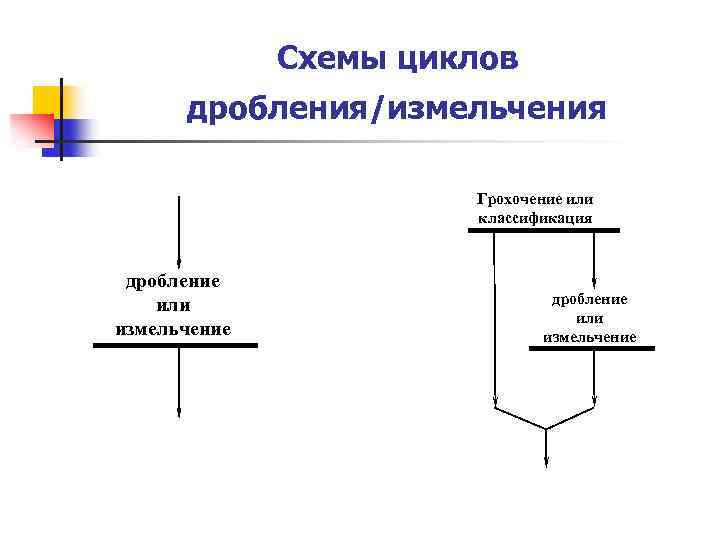

Схемы циклов дробления/измельчения Грохочение или классификация дробление или измельчение

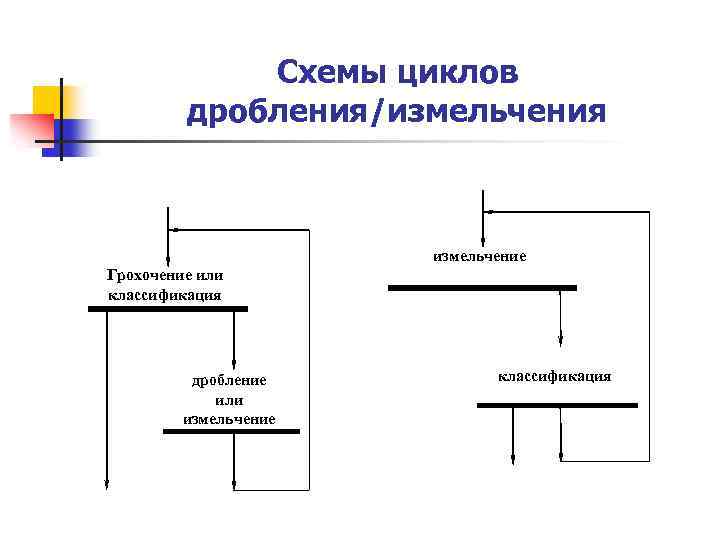

Схемы циклов дробления/измельчения измельчение Грохочение или классификация дробление или измельчение классификация

n n Аппараты дробления/измельчения (дробилки и мельницы) могут работать в замкнутом и открытом циклах. При открытом цикле материал проходит через дробилку/мельницу один раз и в дробленом продукте всегда присутствует некоторое количество кусков больше заданной величины.

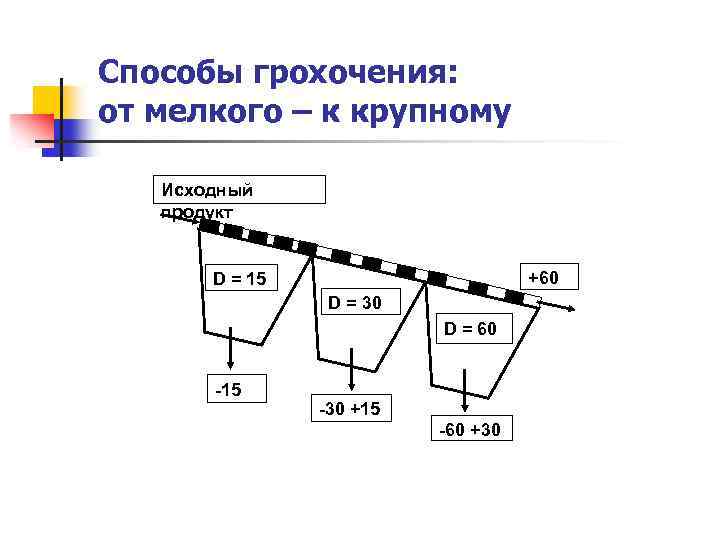

Способы грохочения: от мелкого – к крупному Исходный продукт +60 D = 15 D = 30 D = 60 -15 -30 +15 -60 +30

Способы грохочения: от крупного – к мелкому Исходный продукт D = 60 +60 D = 30 -60 +30 D = 15 -30 +15 -15

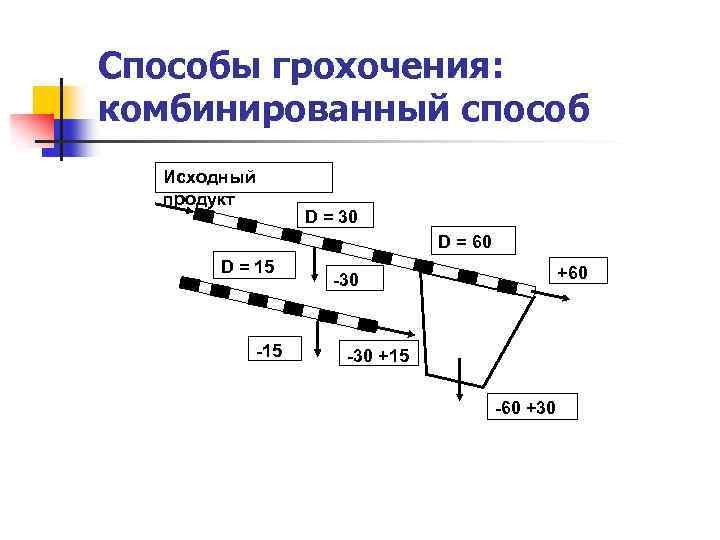

Способы грохочения: комбинированный способ Исходный продукт D = 30 D = 60 D = 15 -15 +60 -30 +15 -60 +30

Тенденции в развитии размольного оборудования

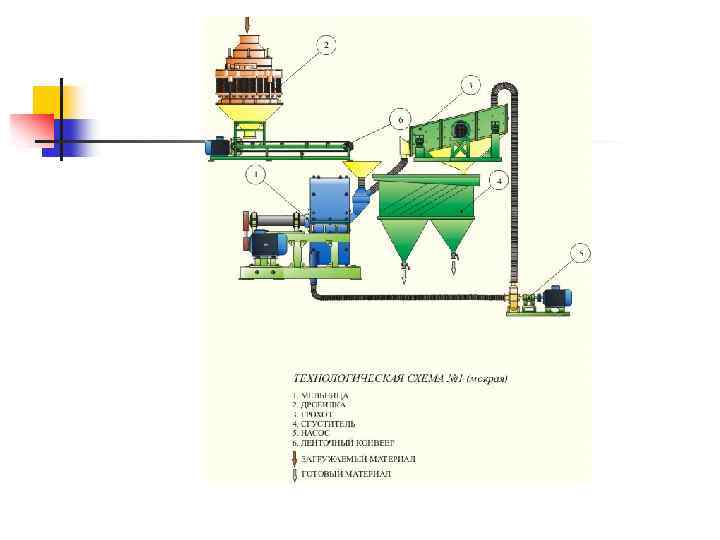

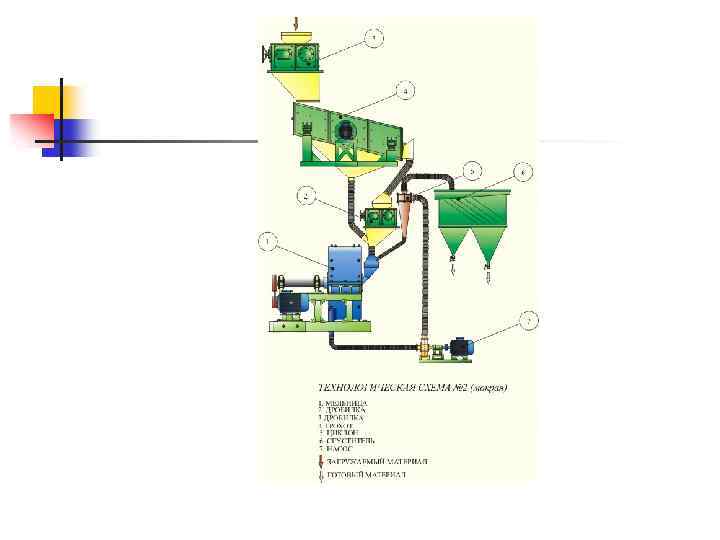

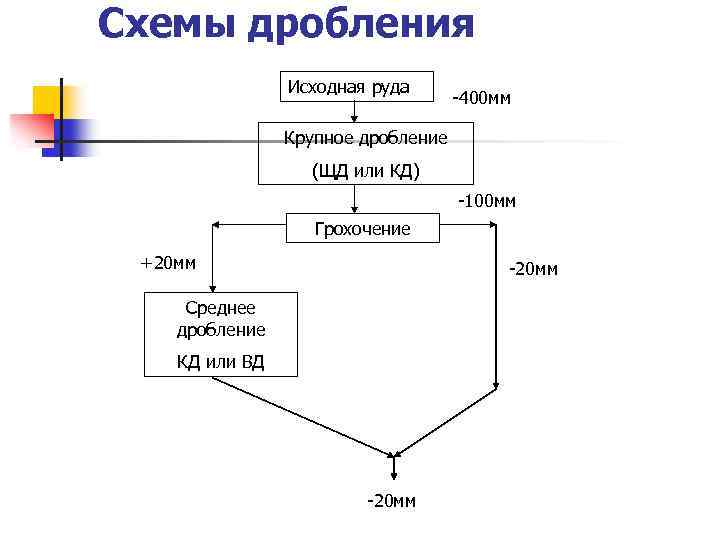

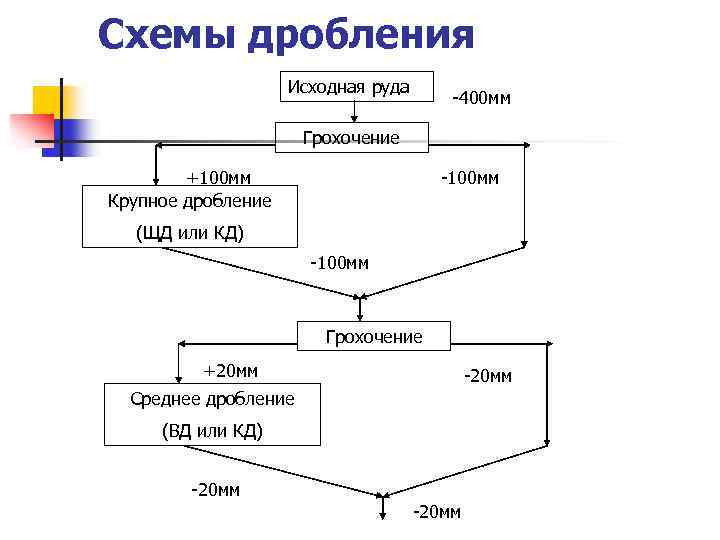

Схемы дробления Исходная руда -400 мм Крупное дробление (ЩД или КД) -100 мм Грохочение +20 мм -20 мм Среднее дробление КД или ВД -20 мм

Схемы дробления Исходная руда -400 мм Грохочение +100 мм Крупное дробление -100 мм (ЩД или КД) -100 мм Грохочение +20 мм -20 мм Среднее дробление (ВД или КД) -20 мм

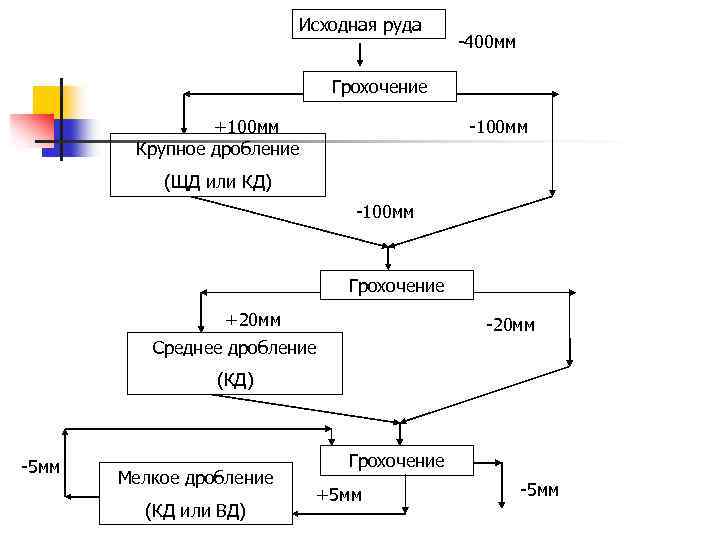

Исходная руда -400 мм Грохочение +100 мм Крупное дробление -100 мм (ЩД или КД) -100 мм Грохочение +20 мм -20 мм Среднее дробление (КД) -5 мм Мелкое дробление (КД или ВД) Грохочение +5 мм -5 мм

Схемы измельчения Исходная руда классификация пески слив Измельчение Готовый продукт

Схемы измельчения Исходная руда классификация пески слив Измельчение классификация пески слив Готовый продукт

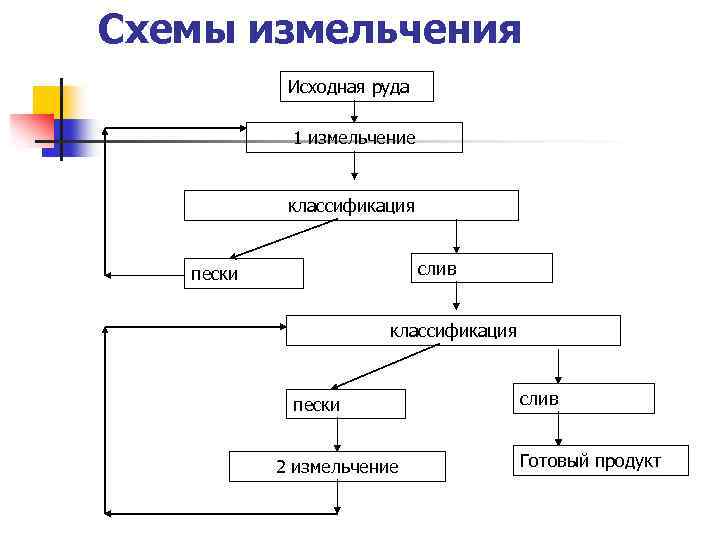

Схемы измельчения Исходная руда 1 измельчение классификация слив пески классификация пески 2 измельчение слив Готовый продукт

Схемы измельчения Исходная руда 1 измельчение классификация слив пески 2 измельчение классификация пески слив Готовый продукт

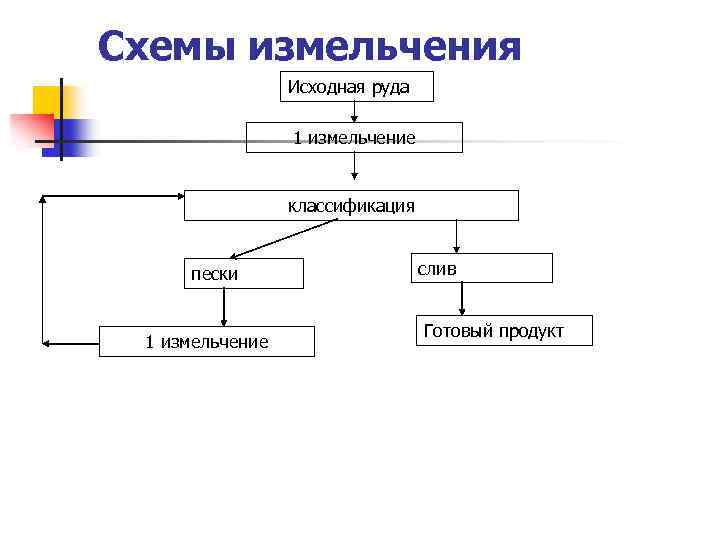

Схемы измельчения Исходная руда 1 измельчение классификация пески 1 измельчение слив Готовый продукт

Измельчение.ppt