Аппаратурное оформление процессов нитрования.pptx

- Количество слайдов: 31

Аппаратурное оформление процессов нитрования

Аппаратурное оформление процессов нитрования

Нитрование включает два основных процесса: процесс нитрования отделение полученного нитропродукта от отработанной кислоты Процесс нитрования осуществляется в реакторах, называемых нитраторами.

Нитрование включает два основных процесса: процесс нитрования отделение полученного нитропродукта от отработанной кислоты Процесс нитрования осуществляется в реакторах, называемых нитраторами.

Требования к конструкции нитратора КОНСТРУКЦИЯ НИТРАТОРА ДОЛЖНА БЫТЬ достаточно простой, доступной для осмотра удобной для обслуживания НИТРАТОР ДОЛЖЕН ИМЕТЬ достаточную поверхность теплообмена, обеспечивающую скорость теплоотвода более высокую, чем скорость выделения тепла, что гарантирует стабильность процесса. Если теплота отводится только с продуктами реакции, то реактор работает в адиабатическом режиме. Тепловой режим устанавливается соотношением количества теплоты выделенной и отведённой.

Требования к конструкции нитратора КОНСТРУКЦИЯ НИТРАТОРА ДОЛЖНА БЫТЬ достаточно простой, доступной для осмотра удобной для обслуживания НИТРАТОР ДОЛЖЕН ИМЕТЬ достаточную поверхность теплообмена, обеспечивающую скорость теплоотвода более высокую, чем скорость выделения тепла, что гарантирует стабильность процесса. Если теплота отводится только с продуктами реакции, то реактор работает в адиабатическом режиме. Тепловой режим устанавливается соотношением количества теплоты выделенной и отведённой.

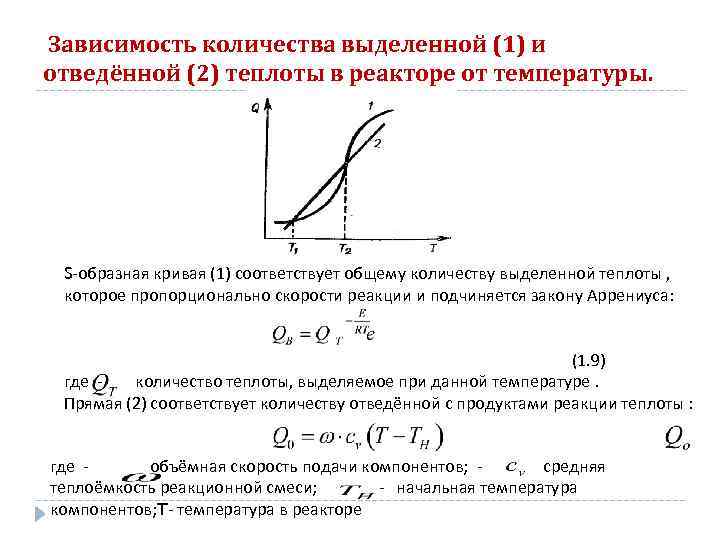

Зависимость количества выделенной (1) и отведённой (2) теплоты в реакторе от температуры. S-образная кривая (1) соответствует общему количеству выделенной теплоты , которое пропорционально скорости реакции и подчиняется закону Аррениуса: (1. 9) где количество теплоты, выделяемое при данной температуре. Прямая (2) соответствует количеству отведённой с продуктами реакции теплоты : где объёмная скорость подачи компонентов; средняя теплоёмкость реакционной смеси; - начальная температура компонентов; T- температура в реакторе

Зависимость количества выделенной (1) и отведённой (2) теплоты в реакторе от температуры. S-образная кривая (1) соответствует общему количеству выделенной теплоты , которое пропорционально скорости реакции и подчиняется закону Аррениуса: (1. 9) где количество теплоты, выделяемое при данной температуре. Прямая (2) соответствует количеству отведённой с продуктами реакции теплоты : где объёмная скорость подачи компонентов; средняя теплоёмкость реакционной смеси; - начальная температура компонентов; T- температура в реакторе

Стационарный режим работы реактора возможен лишь в случаях, когда , т. е. при температурах Т 1 и Т 2 При снижении температуры ниже Т 1 выделение тепла за счёт реакции будет превышать его отвод с реакционной смесью, температура в реакторе повысится, и режим возвратится в прежнее стационарное состояние. При повышении температуры в реакторе выше Т 1 отвод тепла с реакционной смесью будет превышать его выделение за счёт реакции и температура в реакторе станет понижаться. Таким образом, температура Т 1 соответствует устойчивому состоянию работы реактора, а температура Т 2 - неустойчивому, т. к. при понижении температуры в реакторе теплоотвод станет превышать выделение тепла за счёт реакции и режим процесса перейдёт в стационарное состояние, соответствующее температуре При повышении температуры превышение выделения тепла над теплоотводом приведёт к дальнейшему возрастанию температуры.

Стационарный режим работы реактора возможен лишь в случаях, когда , т. е. при температурах Т 1 и Т 2 При снижении температуры ниже Т 1 выделение тепла за счёт реакции будет превышать его отвод с реакционной смесью, температура в реакторе повысится, и режим возвратится в прежнее стационарное состояние. При повышении температуры в реакторе выше Т 1 отвод тепла с реакционной смесью будет превышать его выделение за счёт реакции и температура в реакторе станет понижаться. Таким образом, температура Т 1 соответствует устойчивому состоянию работы реактора, а температура Т 2 - неустойчивому, т. к. при понижении температуры в реакторе теплоотвод станет превышать выделение тепла за счёт реакции и режим процесса перейдёт в стационарное состояние, соответствующее температуре При повышении температуры превышение выделения тепла над теплоотводом приведёт к дальнейшему возрастанию температуры.

Конструкция нитраторов должна обеспечить наибольшую поверхность охлаждения: дополнительные элементы поверхности охлаждения, (выносные холодильники), специальные рассолы, охлаждающие до низких температур. пропеллерные или турбинные мешалки. В аппарате не должно быть зон застоя, так как в них, вследствие недостаточного теплоотвода, может произойти местный перегрев нитромассы, способный привести к резкому увеличению скорости основной и побочной реакций, что весьма опасно.

Конструкция нитраторов должна обеспечить наибольшую поверхность охлаждения: дополнительные элементы поверхности охлаждения, (выносные холодильники), специальные рассолы, охлаждающие до низких температур. пропеллерные или турбинные мешалки. В аппарате не должно быть зон застоя, так как в них, вследствие недостаточного теплоотвода, может произойти местный перегрев нитромассы, способный привести к резкому увеличению скорости основной и побочной реакций, что весьма опасно.

Материал нитратора подбирают в зависимости от свойств находящихся в нём реагентов: при нитровании ароматических углеводородов серноазотными кислотными смесями высокой концентрации, содержащими не более 20 -25% воды, нитратор может быть изготовлен из чугуна или углеродистой стали для нитрования серно-азотных кислотных смесей более низкой концентрации, чистой азотной кислоты или её смеси с уксусной кислотой – кислостойкие стали Х 18 Н 9 Т, Х 18 Н 10 Т

Материал нитратора подбирают в зависимости от свойств находящихся в нём реагентов: при нитровании ароматических углеводородов серноазотными кислотными смесями высокой концентрации, содержащими не более 20 -25% воды, нитратор может быть изготовлен из чугуна или углеродистой стали для нитрования серно-азотных кислотных смесей более низкой концентрации, чистой азотной кислоты или её смеси с уксусной кислотой – кислостойкие стали Х 18 Н 9 Т, Х 18 Н 10 Т

Нитратор периодического действия 1 -3 -входные патрубки трубопроводов для компонентов; 4 -термометр; 5 -7 -входные патрубки водяного охлаждения; 8 -корпус; 9 -змеевик в 2 -3 слоя по вертикали (т. е. 2 -3 змеевика); 10 -рубашка; 11 -мешалка; 12 - патрубок для спуска нитромассы; 13 - переточная труба.

Нитратор периодического действия 1 -3 -входные патрубки трубопроводов для компонентов; 4 -термометр; 5 -7 -входные патрубки водяного охлаждения; 8 -корпус; 9 -змеевик в 2 -3 слоя по вертикали (т. е. 2 -3 змеевика); 10 -рубашка; 11 -мешалка; 12 - патрубок для спуска нитромассы; 13 - переточная труба.

Описание конструкции нитратора Змеевик - для охлаждения, рубашка - для обогрева, хотя пар может быть подан и в змеевик, что даёт возможность обойтись без рубашки, которая затрудняет осмотр корпуса снаружи. Мешалка пропеллерная. Вал мешалки снабжен маслоуловителем во избежание попадания масла в нитратор. Свободно лежащая крышка люка обеспечивает безопасность работы

Описание конструкции нитратора Змеевик - для охлаждения, рубашка - для обогрева, хотя пар может быть подан и в змеевик, что даёт возможность обойтись без рубашки, которая затрудняет осмотр корпуса снаружи. Мешалка пропеллерная. Вал мешалки снабжен маслоуловителем во избежание попадания масла в нитратор. Свободно лежащая крышка люка обеспечивает безопасность работы

Аппараты для отделения нитропродуктов от отработанных кислот Если нитропродукт жидкий, то его плотность отличается от плотности отработанной кислоты, и отделение осуществляется путём отстаивания. Если нитропродукт твёрдый, то отработанную кислоту отделяют фильтрованием или отжимом. Отстаивание осуществляется в сепараторах Основное требование- хорошая сепарация при максимальной скорости. Увеличению скорости сепарации (разделения) способствует -уменьшение толщины слоёв, -повышение температуры разделяемой массы и т. д. Применяются сепараторы с использованием центробежной силы -гидроциклоны, центрифуги отстойного типа.

Аппараты для отделения нитропродуктов от отработанных кислот Если нитропродукт жидкий, то его плотность отличается от плотности отработанной кислоты, и отделение осуществляется путём отстаивания. Если нитропродукт твёрдый, то отработанную кислоту отделяют фильтрованием или отжимом. Отстаивание осуществляется в сепараторах Основное требование- хорошая сепарация при максимальной скорости. Увеличению скорости сепарации (разделения) способствует -уменьшение толщины слоёв, -повышение температуры разделяемой массы и т. д. Применяются сепараторы с использованием центробежной силы -гидроциклоны, центрифуги отстойного типа.

Кристаллизация Для выделения твёрдых продуктов из растворов и расплавов используется процесс кристаллизации. Размер кристаллов твёрдой фазы определяется соотношением скорости образования и роста кристаллических зародышей: кристаллизация из переохлаждённых растворов, когда скорость образования кристаллических зародышей существенно превосходит скорость роста кристаллов, благоприятствует получению мелкокристаллических осадков (плохо фильтруется и отстаивается, трудно промывать) крупнокристаллический осадок легко фильтруется, промывается и высушивается, однако чистота кристаллов может быть недостаточной из-за сокристаллизации предпочтительным является осадок максимально однородного гранулометрического состава ТВЁРДЫЙ НИТРОПРОДУКТ ОТДЕЛЯЮТ от отработанной кислоты путём фильтрования или отжима на центрифугах, вакуум-фильтрах или пресс-фильтрах. Прежде всего,

Кристаллизация Для выделения твёрдых продуктов из растворов и расплавов используется процесс кристаллизации. Размер кристаллов твёрдой фазы определяется соотношением скорости образования и роста кристаллических зародышей: кристаллизация из переохлаждённых растворов, когда скорость образования кристаллических зародышей существенно превосходит скорость роста кристаллов, благоприятствует получению мелкокристаллических осадков (плохо фильтруется и отстаивается, трудно промывать) крупнокристаллический осадок легко фильтруется, промывается и высушивается, однако чистота кристаллов может быть недостаточной из-за сокристаллизации предпочтительным является осадок максимально однородного гранулометрического состава ТВЁРДЫЙ НИТРОПРОДУКТ ОТДЕЛЯЮТ от отработанной кислоты путём фильтрования или отжима на центрифугах, вакуум-фильтрах или пресс-фильтрах. Прежде всего,

Основные общие требования Для нитраторов : Теплоотвод Перемешивание Для сепараторов: Скорость разделения компонентов Степень разделения компонентов

Основные общие требования Для нитраторов : Теплоотвод Перемешивание Для сепараторов: Скорость разделения компонентов Степень разделения компонентов

Схемы и конструкции установок При крупнотоннажном производстве применяются аппараты непрерывного действия, полного смешения. Взаимодействие поступающих компонентов (реагентов) происходит при снижении их концентрации в результате полного и мгновенного смешения с содержимым реактора, скорость процесса в результате понижается. для повышения степени превращения используют каскад последовательно соединённых реакторов с различным температурным режимом, для увеличения мощности системы - параллельно работающие реакторы; наиболее полное использование сырья достигается применением противотока.

Схемы и конструкции установок При крупнотоннажном производстве применяются аппараты непрерывного действия, полного смешения. Взаимодействие поступающих компонентов (реагентов) происходит при снижении их концентрации в результате полного и мгновенного смешения с содержимым реактора, скорость процесса в результате понижается. для повышения степени превращения используют каскад последовательно соединённых реакторов с различным температурным режимом, для увеличения мощности системы - параллельно работающие реакторы; наиболее полное использование сырья достигается применением противотока.

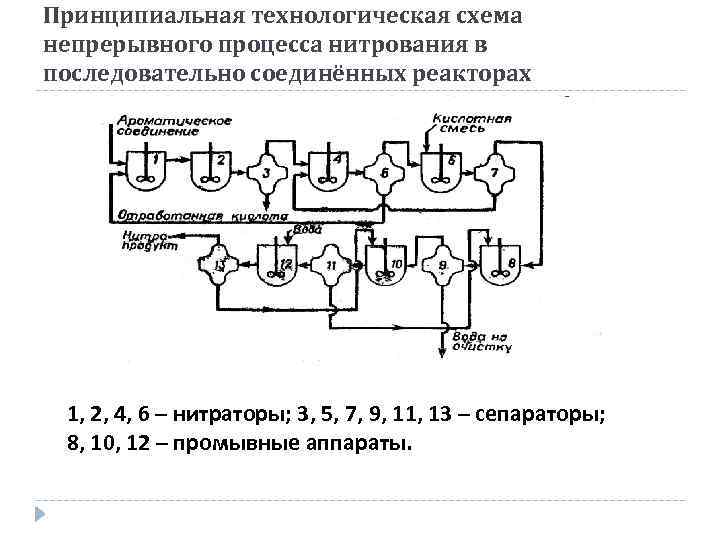

Принципиальная технологическая схема непрерывного процесса нитрования в последовательно соединённых реакторах 1, 2, 4, 6 – нитраторы; 3, 5, 7, 9, 11, 13 – сепараторы; 8, 10, 12 – промывные аппараты.

Принципиальная технологическая схема непрерывного процесса нитрования в последовательно соединённых реакторах 1, 2, 4, 6 – нитраторы; 3, 5, 7, 9, 11, 13 – сепараторы; 8, 10, 12 – промывные аппараты.

Сепараторы располагаются либо после каждого нитратора, либо после нескольких последовательно соединённых нитраторов. В первый нитратор поступает ароматическое соединение и кислотная смесь из сепаратора 5. Полученная эмульсия проходит через ряд нитраторов (на схеме их два) в первый сепаратор 3, где происходит разделение кислотной и органической фаз. Органическая фаза переводится в следующий нитратор 4, а кислотная (отработанная кислота) направляется на регенерацию серной кислоты. Кислотную смесь (для полного нитрования) подают в последний нитратор 6, а из него через сепаратор 7 в обратном направлении в нитратор 4. Из последнего сепаратора нитропродукт перетекает в серию промывных аппаратов (ёмкости с мешалками) соединёнными последовательно и отделёнными друг от друга сепараторами.

Сепараторы располагаются либо после каждого нитратора, либо после нескольких последовательно соединённых нитраторов. В первый нитратор поступает ароматическое соединение и кислотная смесь из сепаратора 5. Полученная эмульсия проходит через ряд нитраторов (на схеме их два) в первый сепаратор 3, где происходит разделение кислотной и органической фаз. Органическая фаза переводится в следующий нитратор 4, а кислотная (отработанная кислота) направляется на регенерацию серной кислоты. Кислотную смесь (для полного нитрования) подают в последний нитратор 6, а из него через сепаратор 7 в обратном направлении в нитратор 4. Из последнего сепаратора нитропродукт перетекает в серию промывных аппаратов (ёмкости с мешалками) соединёнными последовательно и отделёнными друг от друга сепараторами.

Контроль процесса нитрования контроль температуры : термопары (термометры) контроля потока реагентов: (инфракрасная и масс-спектроскопия, хроматография, пламенная фотометрия, р. Н-метрия, колориметрия и т. д. ) автоматическое регулирование процесса дистанционное управление (щит КИП, мнемосхема, сигнальная установка связи, телеустановка и т. п. ). применение ЭВМ (математическая модель процесса).

Контроль процесса нитрования контроль температуры : термопары (термометры) контроля потока реагентов: (инфракрасная и масс-спектроскопия, хроматография, пламенная фотометрия, р. Н-метрия, колориметрия и т. д. ) автоматическое регулирование процесса дистанционное управление (щит КИП, мнемосхема, сигнальная установка связи, телеустановка и т. п. ). применение ЭВМ (математическая модель процесса).

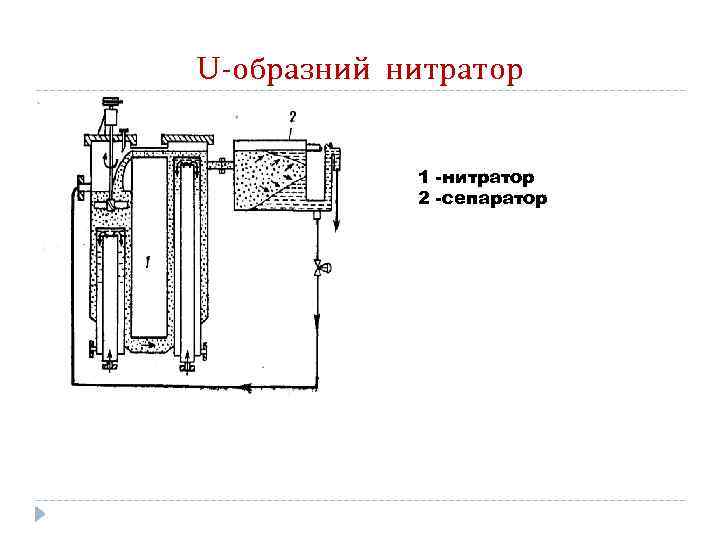

Технология получения тротила Нитрование толуола до тротила осуществляется в семь стадий, каждая из которых включает нитратор и сепаратор. На первых двух стадиях происходит противоточное нитрование толуола до МНТ, на последующих пяти – получение ди- и тринитротолуола. Нитратор имеет U-образную форму В одном колене установлена нагнетательная турбина, которая проталкивает жидкость вниз и поднимает её на 20 -25 см по соседнему колену, причём оба колена соединены верхним и нижним перетоком. Эмульсия из колена с высоким уровнем переходит в сепаратор, откуда нитропродукт поступает в последующий, а кислота в предыдущий нитратор.

Технология получения тротила Нитрование толуола до тротила осуществляется в семь стадий, каждая из которых включает нитратор и сепаратор. На первых двух стадиях происходит противоточное нитрование толуола до МНТ, на последующих пяти – получение ди- и тринитротолуола. Нитратор имеет U-образную форму В одном колене установлена нагнетательная турбина, которая проталкивает жидкость вниз и поднимает её на 20 -25 см по соседнему колену, причём оба колена соединены верхним и нижним перетоком. Эмульсия из колена с высоким уровнем переходит в сепаратор, откуда нитропродукт поступает в последующий, а кислота в предыдущий нитратор.

U-образний нитратор 1 -нитратор 2 -сепаратор

U-образний нитратор 1 -нитратор 2 -сепаратор

Технологический режим процесса нитрования № нитратора 1 2 3 4 5 6 7 Температура, 0 С 40 50 70 80 87 92 100 H 2 SO 4 68, 9 71, 6 81, 4 87, 1 87, 2 87, 5 88, 0 HNO 3 0, 5 3, 0 4, 0 6, 0 10, 9 14, 2 16, 0 HNO 2 0, 3 4, 0 5, 6 5, 9 7, 9 0, 3 – H 2 O 30, 3 25 9, 0 7, 0 – – – Фактор нитрующей активности, Ф, % 69. 3 74. 3 95. 6 96. 6 98. 0 101. 7 Состав смеси, % нитрующей

Технологический режим процесса нитрования № нитратора 1 2 3 4 5 6 7 Температура, 0 С 40 50 70 80 87 92 100 H 2 SO 4 68, 9 71, 6 81, 4 87, 1 87, 2 87, 5 88, 0 HNO 3 0, 5 3, 0 4, 0 6, 0 10, 9 14, 2 16, 0 HNO 2 0, 3 4, 0 5, 6 5, 9 7, 9 0, 3 – H 2 O 30, 3 25 9, 0 7, 0 – – – Фактор нитрующей активности, Ф, % 69. 3 74. 3 95. 6 96. 6 98. 0 101. 7 Состав смеси, % нитрующей

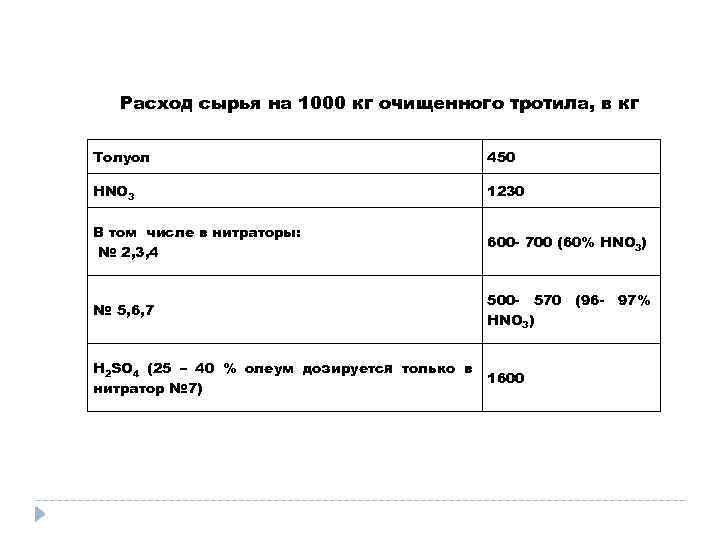

Расход сырья на 1000 кг очищенного тротила, в кг Толуол 450 HNO 3 1230 В том числе в нитраторы: № 2, 3, 4 600 - 700 (60% HNO 3) № 5, 6, 7 500 - 570 (96 - 97% HNO 3) H 2 SO 4 (25 – 40 % олеум дозируется только в нитратор № 7) 1600

Расход сырья на 1000 кг очищенного тротила, в кг Толуол 450 HNO 3 1230 В том числе в нитраторы: № 2, 3, 4 600 - 700 (60% HNO 3) № 5, 6, 7 500 - 570 (96 - 97% HNO 3) H 2 SO 4 (25 – 40 % олеум дозируется только в нитратор № 7) 1600

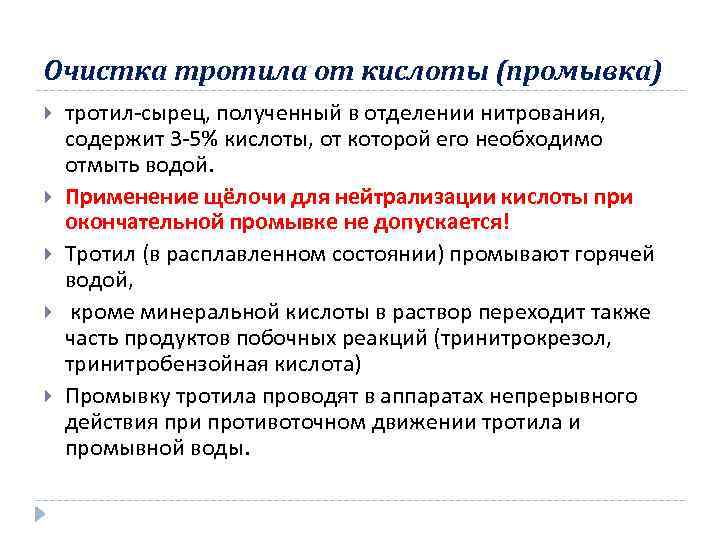

Очистка тротила от кислоты (промывка) тротил-сырец, полученный в отделении нитрования, содержит 3 -5% кислоты, от которой его необходимо отмыть водой. Применение щёлочи для нейтрализации кислоты при окончательной промывке не допускается! Тротил (в расплавленном состоянии) промывают горячей водой, кроме минеральной кислоты в раствор переходит также часть продуктов побочных реакций (тринитрокрезол, тринитробензойная кислота) Промывку тротила проводят в аппаратах непрерывного действия при противоточном движении тротила и промывной воды.

Очистка тротила от кислоты (промывка) тротил-сырец, полученный в отделении нитрования, содержит 3 -5% кислоты, от которой его необходимо отмыть водой. Применение щёлочи для нейтрализации кислоты при окончательной промывке не допускается! Тротил (в расплавленном состоянии) промывают горячей водой, кроме минеральной кислоты в раствор переходит также часть продуктов побочных реакций (тринитрокрезол, тринитробензойная кислота) Промывку тротила проводят в аппаратах непрерывного действия при противоточном движении тротила и промывной воды.

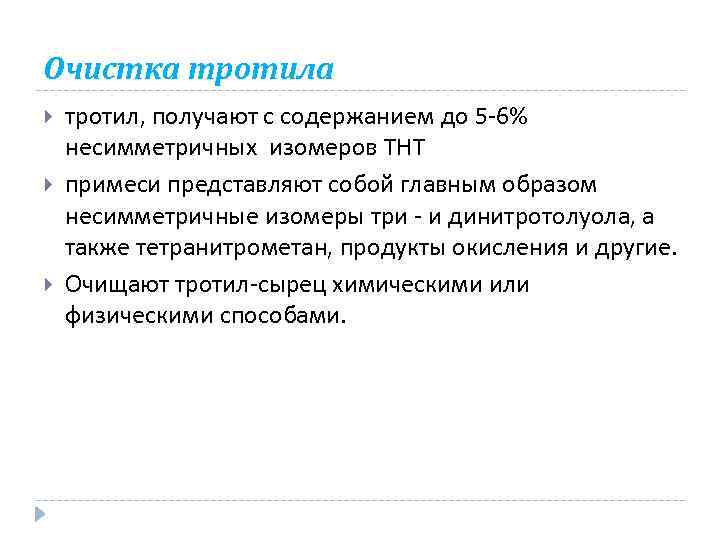

Очистка тротила тротил, получают с содержанием до 5 -6% несимметричных изомеров ТНТ примеси представляют собой главным образом несимметричные изомеры три - и динитротолуола, а также тетранитрометан, продукты окисления и другие. Очищают тротил-сырец химическими или физическими способами.

Очистка тротила тротил, получают с содержанием до 5 -6% несимметричных изомеров ТНТ примеси представляют собой главным образом несимметричные изомеры три - и динитротолуола, а также тетранитрометан, продукты окисления и другие. Очищают тротил-сырец химическими или физическими способами.

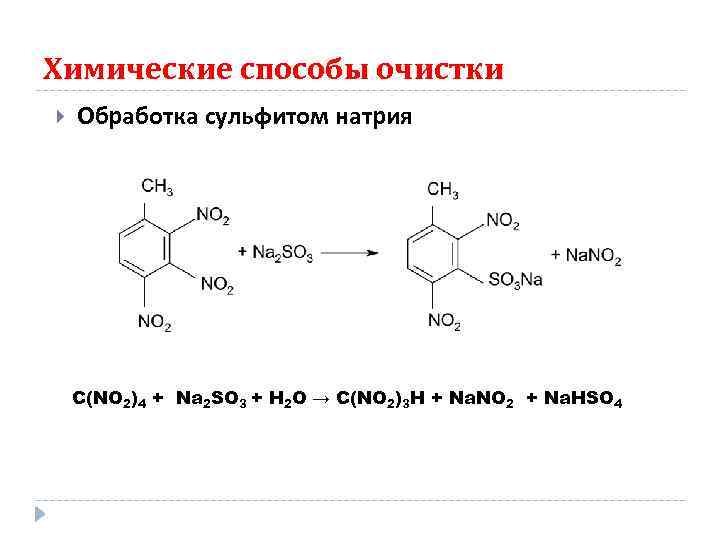

Химические способы очистки Обработка сульфитом натрия C(NO 2)4 + Na 2 SO 3 + H 2 O → C(NO 2)3 H + Na. NO 2 + Na. HSO 4

Химические способы очистки Обработка сульфитом натрия C(NO 2)4 + Na 2 SO 3 + H 2 O → C(NO 2)3 H + Na. NO 2 + Na. HSO 4

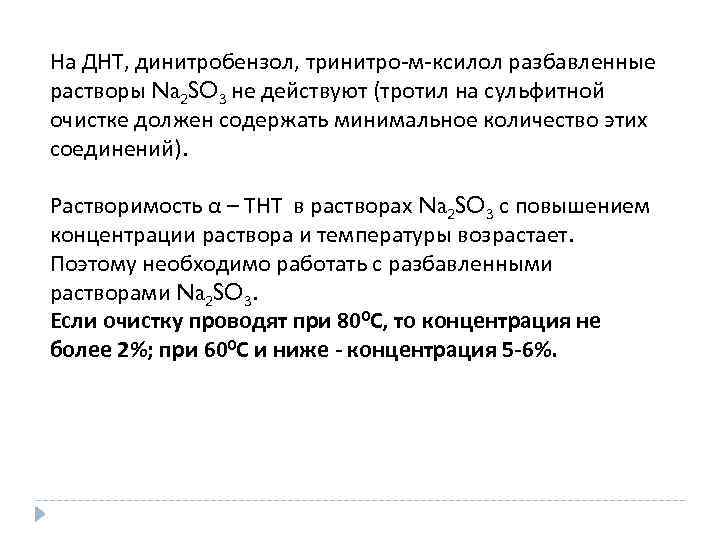

На ДНТ, динитробензол, тринитро-м-ксилол разбавленные растворы Na 2 SO 3 не действуют (тротил на сульфитной очистке должен содержать минимальное количество этих соединений). Растворимость α – ТНТ в растворах Na 2 SO 3 с повышением концентрации раствора и температуры возрастает. Поэтому необходимо работать с разбавленными растворами Na 2 SO 3. Если очистку проводят при 800 С, то концентрация не более 2%; при 600 С и ниже - концентрация 5 -6%.

На ДНТ, динитробензол, тринитро-м-ксилол разбавленные растворы Na 2 SO 3 не действуют (тротил на сульфитной очистке должен содержать минимальное количество этих соединений). Растворимость α – ТНТ в растворах Na 2 SO 3 с повышением концентрации раствора и температуры возрастает. Поэтому необходимо работать с разбавленными растворами Na 2 SO 3. Если очистку проводят при 800 С, то концентрация не более 2%; при 600 С и ниже - концентрация 5 -6%.

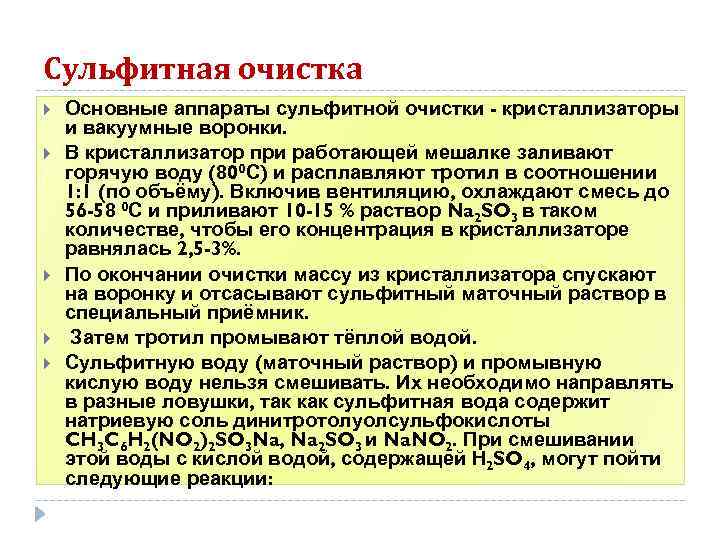

Сульфитная очистка Основные аппараты сульфитной очистки - кристаллизаторы и вакуумные воронки. В кристаллизатор при работающей мешалке заливают горячую воду (800 С) и расплавляют тротил в соотношении 1: 1 (по объёму). Включив вентиляцию, охлаждают смесь до 56 -58 0 С и приливают 10 -15 % раствор Na 2 SO 3 в таком количестве, чтобы его концентрация в кристаллизаторе равнялась 2, 5 -3%. По окончании очистки массу из кристаллизатора спускают на воронку и отсасывают сульфитный маточный раствор в специальный приёмник. Затем тротил промывают тёплой водой. Сульфитную воду (маточный раствор) и промывную кислую воду нельзя смешивать. Их необходимо направлять в разные ловушки, так как сульфитная вода содержит натриевую соль динитротолуолсульфокислоты CH 3 C 6 H 2(NO 2)2 SO 3 Na, Na 2 SO 3 и Na. NO 2. При смешивании этой воды с кислой водой, содержащей Н 2 SO 4, могут пойти следующие реакции:

Сульфитная очистка Основные аппараты сульфитной очистки - кристаллизаторы и вакуумные воронки. В кристаллизатор при работающей мешалке заливают горячую воду (800 С) и расплавляют тротил в соотношении 1: 1 (по объёму). Включив вентиляцию, охлаждают смесь до 56 -58 0 С и приливают 10 -15 % раствор Na 2 SO 3 в таком количестве, чтобы его концентрация в кристаллизаторе равнялась 2, 5 -3%. По окончании очистки массу из кристаллизатора спускают на воронку и отсасывают сульфитный маточный раствор в специальный приёмник. Затем тротил промывают тёплой водой. Сульфитную воду (маточный раствор) и промывную кислую воду нельзя смешивать. Их необходимо направлять в разные ловушки, так как сульфитная вода содержит натриевую соль динитротолуолсульфокислоты CH 3 C 6 H 2(NO 2)2 SO 3 Na, Na 2 SO 3 и Na. NO 2. При смешивании этой воды с кислой водой, содержащей Н 2 SO 4, могут пойти следующие реакции:

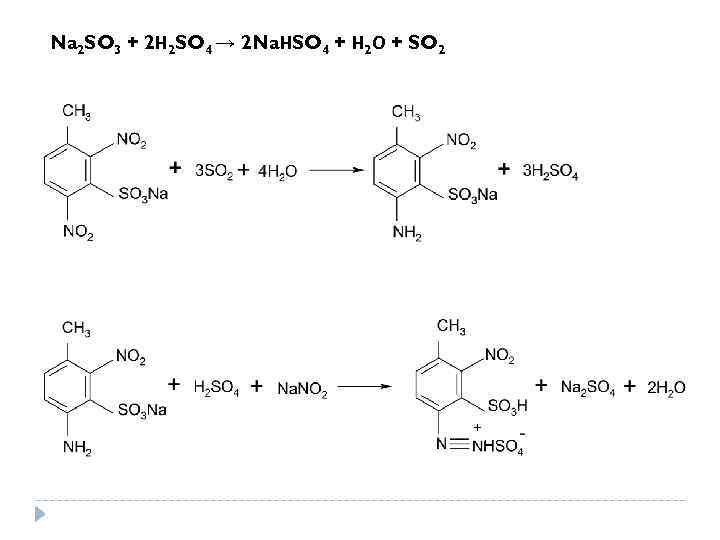

Na 2 SO 3 + 2 Н 2 SO 4 → 2 Na. НSO 4 + Н 2 О + SO 2

Na 2 SO 3 + 2 Н 2 SO 4 → 2 Na. НSO 4 + Н 2 О + SO 2

Схема непрерывной промывки расплавленного тротила прямоточно -проточным методом: 1 – промывные колоны; 2 – сепараторы. сульфитный метод очистки имеет весьма существенные недостатки – 1. большие безвозвратные потери продукта до (10%) и 2. образование значительного количества очень токсичной отработанной воды

Схема непрерывной промывки расплавленного тротила прямоточно -проточным методом: 1 – промывные колоны; 2 – сепараторы. сульфитный метод очистки имеет весьма существенные недостатки – 1. большие безвозвратные потери продукта до (10%) и 2. образование значительного количества очень токсичной отработанной воды

Физические способы очистки перекристаллизация из растворителя; промывка кристаллов растворителями Схема непрерывной кристаллизации тротила из НNO 3 1 – растворитель; 2 – мешалка; 3 – патрубок вентиляционной трубы; 4 – карман для перетока; 5 – переточная труба; 61, 62 , … 65 – кристаллизаторы; 7 – мешалка; 8 – рубашка; 9 – шнек.

Физические способы очистки перекристаллизация из растворителя; промывка кристаллов растворителями Схема непрерывной кристаллизации тротила из НNO 3 1 – растворитель; 2 – мешалка; 3 – патрубок вентиляционной трубы; 4 – карман для перетока; 5 – переточная труба; 61, 62 , … 65 – кристаллизаторы; 7 – мешалка; 8 – рубашка; 9 – шнек.

Описание процесса Установка состоит из пяти последовательно соединённых кристаллизаторов, снабжённых рубашками и мешалками. Переток массы из одного кристаллизатора в другой происходит по трубам через карманы. Из последнего аппарата кристаллы эвакуируются шнеком. В первом кристаллизаторе под крышкой установлен маленький растворитель с мешалкой. В него подают расплавленный тротил и НNO 3. Полученный раствор перетекает через кристаллизатор G 1, который подогревается, второй охлаждается, в нём начинается кристаллизация, заканчивающаяся в пятом аппарате.

Описание процесса Установка состоит из пяти последовательно соединённых кристаллизаторов, снабжённых рубашками и мешалками. Переток массы из одного кристаллизатора в другой происходит по трубам через карманы. Из последнего аппарата кристаллы эвакуируются шнеком. В первом кристаллизаторе под крышкой установлен маленький растворитель с мешалкой. В него подают расплавленный тротил и НNO 3. Полученный раствор перетекает через кристаллизатор G 1, который подогревается, второй охлаждается, в нём начинается кристаллизация, заканчивающаяся в пятом аппарате.

Сушка тротила Сушильные агрегаты состоят из сушильной ванны и барабана, для чешуирования тротила. Сушильные ванны представляют собой цилиндрические, либо прямоугольные аппараты, на дне которых имеются змеевики для глухого пара и воздушные барботеры. Сушка продуванием сжатого воздуха под давлением 3040 к. Па через слой расплавленного (90 -1000 С) тротила. Отработанный воздух вместе с влагой уходит в вентилятор через трубу в верхней крышке Высушенный тротил из ванны стекает в обогреваемое корыто под барабаном для чешуирования, который представляет собой полый горизонтальный цилиндр, охлаждаемой изнутри водой. Барабан частично погружен в расплавленный тротил и, вращаясь, захватывает на свою холодною поверхность тротил, который застывает тонкой коркой, снимаемой с барабана бронзовым ножом. Чешуйки падают в бункер.

Сушка тротила Сушильные агрегаты состоят из сушильной ванны и барабана, для чешуирования тротила. Сушильные ванны представляют собой цилиндрические, либо прямоугольные аппараты, на дне которых имеются змеевики для глухого пара и воздушные барботеры. Сушка продуванием сжатого воздуха под давлением 3040 к. Па через слой расплавленного (90 -1000 С) тротила. Отработанный воздух вместе с влагой уходит в вентилятор через трубу в верхней крышке Высушенный тротил из ванны стекает в обогреваемое корыто под барабаном для чешуирования, который представляет собой полый горизонтальный цилиндр, охлаждаемой изнутри водой. Барабан частично погружен в расплавленный тротил и, вращаясь, захватывает на свою холодною поверхность тротил, который застывает тонкой коркой, снимаемой с барабана бронзовым ножом. Чешуйки падают в бункер.

Обезвреживание сточных вод Вначале сточные воды пропускают через лабиринт ловушек для осаждения находящихся в них суспензий тротила. При этом ловушки для кислых и щёлочных вод должны быть разделены для предупреждения образования высокочувствительного ВВ – динитродиазотолуолсульфокислоты. Кислая вода, как правило, нейтрализуется известью. Щёлочные воды выпаривают, и мокрый остаток сжигают в присутствии железного катализатора при 7600 С и выше.

Обезвреживание сточных вод Вначале сточные воды пропускают через лабиринт ловушек для осаждения находящихся в них суспензий тротила. При этом ловушки для кислых и щёлочных вод должны быть разделены для предупреждения образования высокочувствительного ВВ – динитродиазотолуолсульфокислоты. Кислая вода, как правило, нейтрализуется известью. Щёлочные воды выпаривают, и мокрый остаток сжигают в присутствии железного катализатора при 7600 С и выше.