6e1994a339375b523266cf34a853f284.ppt

- Количество слайдов: 19

Administração de materiais Cadeia de Suprimentos Prof. Reinaldo Di Lucia 2º Semestre de 2011

Administração de materiais Cadeia de Suprimentos Prof. Reinaldo Di Lucia 2º Semestre de 2011

Avaliação ü ü Provas Bimestrais: l Matéria seguindo o plano de ensino, correspondente a cada bimestre. Provas Substitutivas: l Conteúdo pertinente a toda matéria ministrada no respectivo semestre letivo de 2010. Exame Final: l Conteúdo pertinente a toda matéria ministrada no respectivo semestre letivo de 2010. Trabalho: l Soma de até dois pontos na P 2. Alunos que não fizerem a P 2 não terão o benefício da nota do trabalho

Avaliação ü ü Provas Bimestrais: l Matéria seguindo o plano de ensino, correspondente a cada bimestre. Provas Substitutivas: l Conteúdo pertinente a toda matéria ministrada no respectivo semestre letivo de 2010. Exame Final: l Conteúdo pertinente a toda matéria ministrada no respectivo semestre letivo de 2010. Trabalho: l Soma de até dois pontos na P 2. Alunos que não fizerem a P 2 não terão o benefício da nota do trabalho

Regras para Realização do Trabalho ü ü Grupos l Mínimo 4 e máximo 6 componentes Conteúdo l Trabalho sobre um dos temas propostos e suas correlações dentro de uma organização, proporcionando ao aluno a oportunidade de aprofundar seus conhecimentos através de pesquisa em literaturas especializadas, como também tomar contato com procedimentos atualmente adotados pelas organizações. Não serão aceitos trabalhos que espelhem cópia de material existente quer seja no livro texto ou da bibliografia complementar indicada.

Regras para Realização do Trabalho ü ü Grupos l Mínimo 4 e máximo 6 componentes Conteúdo l Trabalho sobre um dos temas propostos e suas correlações dentro de uma organização, proporcionando ao aluno a oportunidade de aprofundar seus conhecimentos através de pesquisa em literaturas especializadas, como também tomar contato com procedimentos atualmente adotados pelas organizações. Não serão aceitos trabalhos que espelhem cópia de material existente quer seja no livro texto ou da bibliografia complementar indicada.

Temas para o Trabalho ü Conceitos da Administração de Materiais ü Implementação de Cadeias de Suprimento ü Previsão da demanda ü Planejamento das Necessidades de Materiais ü Compras e/ou Contratos ü Recebimento de Materiais ü Estoque Físico, Administração de Depósitos e Movimentação Física de Materiais ü Quantidade de pedidos – Lote Econômico ü Sistemas de Pedidos de Demanda Independente – Reposição de Estoques. ü Distribuição Física ü Tecnologia de Informação Aplicada a Área de Materiais/Supply Chain ü Sistemas de Gestão em SCM

Temas para o Trabalho ü Conceitos da Administração de Materiais ü Implementação de Cadeias de Suprimento ü Previsão da demanda ü Planejamento das Necessidades de Materiais ü Compras e/ou Contratos ü Recebimento de Materiais ü Estoque Físico, Administração de Depósitos e Movimentação Física de Materiais ü Quantidade de pedidos – Lote Econômico ü Sistemas de Pedidos de Demanda Independente – Reposição de Estoques. ü Distribuição Física ü Tecnologia de Informação Aplicada a Área de Materiais/Supply Chain ü Sistemas de Gestão em SCM

Regras e dicas ü ü ü ü ü Calendário Estudos Celulares Dúvidas (rdilucia@unisanta. br) Faltas Falsidade Ideológica Provas Trabalho Respeito

Regras e dicas ü ü ü ü ü Calendário Estudos Celulares Dúvidas (rdilucia@unisanta. br) Faltas Falsidade Ideológica Provas Trabalho Respeito

Estudo de caso Qual a importância do Planejamento e Administração de Materiais na Indústria?

Estudo de caso Qual a importância do Planejamento e Administração de Materiais na Indústria?

Situação após a II GG ü Sistema de produção em massa ü Fordismo / Taylorismo ü Relação capital/trabalho ü Cultura ocidental x Cultura oriental ü Produtividade ü Fidelidade x lucratividade

Situação após a II GG ü Sistema de produção em massa ü Fordismo / Taylorismo ü Relação capital/trabalho ü Cultura ocidental x Cultura oriental ü Produtividade ü Fidelidade x lucratividade

Situação no Japão ü Baixa produtividade ü Efeito da depressão causada pelo II GG ü Mercado doméstico pequeno, exigindo grande gama de tipos de produtos ü Compra de tecnologia no exterior impraticável ü Remotas possibilidades de exportação ü Baixa qualidade

Situação no Japão ü Baixa produtividade ü Efeito da depressão causada pelo II GG ü Mercado doméstico pequeno, exigindo grande gama de tipos de produtos ü Compra de tecnologia no exterior impraticável ü Remotas possibilidades de exportação ü Baixa qualidade

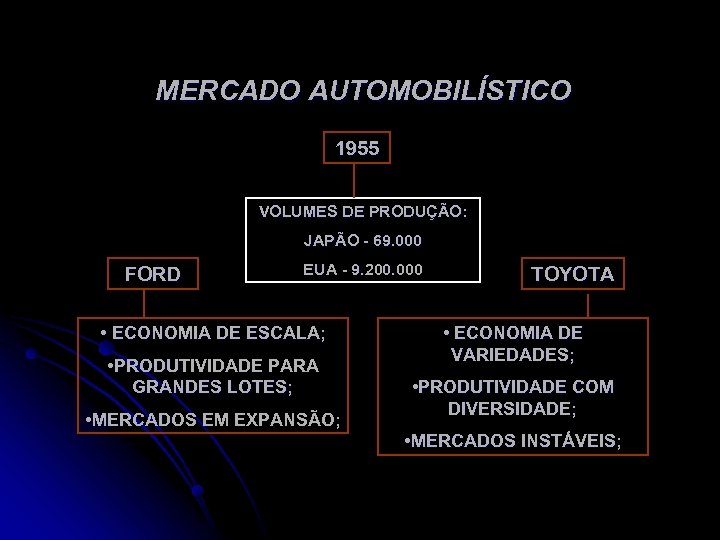

MERCADO AUTOMOBILÍSTICO 1955 VOLUMES DE PRODUÇÃO: JAPÃO - 69. 000 FORD EUA - 9. 200. 000 • ECONOMIA DE ESCALA; • PRODUTIVIDADE PARA GRANDES LOTES; • MERCADOS EM EXPANSÃO; TOYOTA • ECONOMIA DE VARIEDADES; • PRODUTIVIDADE COM DIVERSIDADE; • MERCADOS INSTÁVEIS;

MERCADO AUTOMOBILÍSTICO 1955 VOLUMES DE PRODUÇÃO: JAPÃO - 69. 000 FORD EUA - 9. 200. 000 • ECONOMIA DE ESCALA; • PRODUTIVIDADE PARA GRANDES LOTES; • MERCADOS EM EXPANSÃO; TOYOTA • ECONOMIA DE VARIEDADES; • PRODUTIVIDADE COM DIVERSIDADE; • MERCADOS INSTÁVEIS;

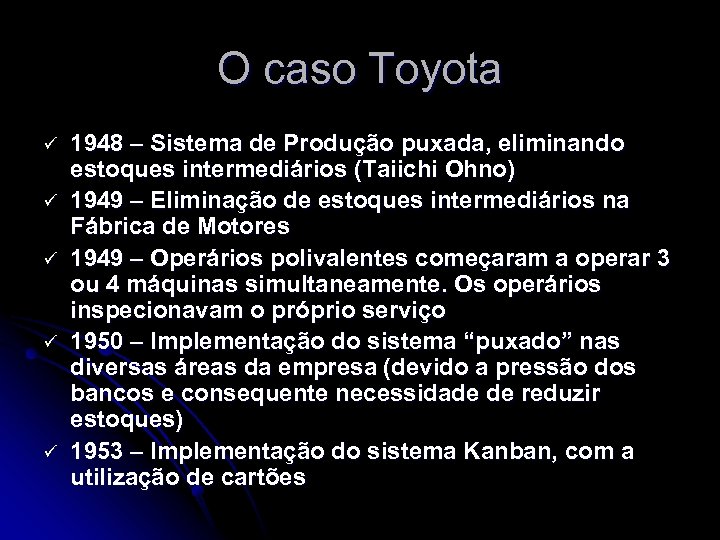

O caso Toyota ü ü ü 1948 – Sistema de Produção puxada, eliminando estoques intermediários (Taiichi Ohno) 1949 – Eliminação de estoques intermediários na Fábrica de Motores 1949 – Operários polivalentes começaram a operar 3 ou 4 máquinas simultaneamente. Os operários inspecionavam o próprio serviço 1950 – Implementação do sistema “puxado” nas diversas áreas da empresa (devido a pressão dos bancos e consequente necessidade de reduzir estoques) 1953 – Implementação do sistema Kanban, com a utilização de cartões

O caso Toyota ü ü ü 1948 – Sistema de Produção puxada, eliminando estoques intermediários (Taiichi Ohno) 1949 – Eliminação de estoques intermediários na Fábrica de Motores 1949 – Operários polivalentes começaram a operar 3 ou 4 máquinas simultaneamente. Os operários inspecionavam o próprio serviço 1950 – Implementação do sistema “puxado” nas diversas áreas da empresa (devido a pressão dos bancos e consequente necessidade de reduzir estoques) 1953 – Implementação do sistema Kanban, com a utilização de cartões

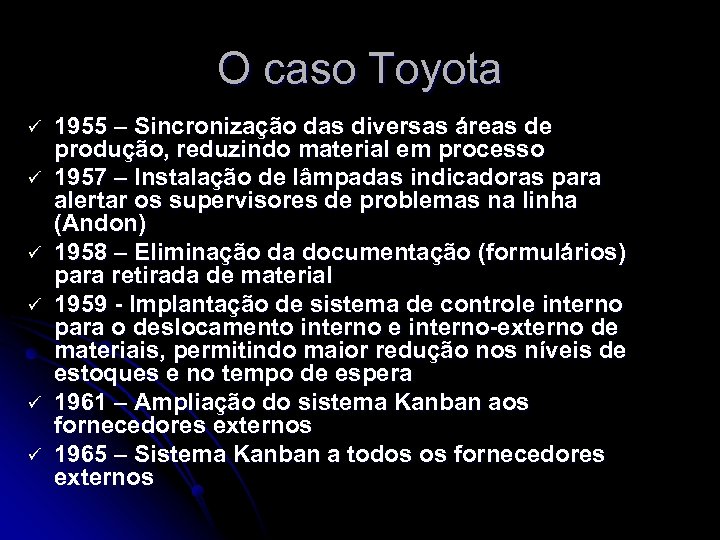

O caso Toyota ü ü ü 1955 – Sincronização das diversas áreas de produção, reduzindo material em processo 1957 – Instalação de lâmpadas indicadoras para alertar os supervisores de problemas na linha (Andon) 1958 – Eliminação da documentação (formulários) para retirada de material 1959 - Implantação de sistema de controle interno para o deslocamento interno e interno-externo de materiais, permitindo maior redução nos níveis de estoques e no tempo de espera 1961 – Ampliação do sistema Kanban aos fornecedores externos 1965 – Sistema Kanban a todos os fornecedores externos

O caso Toyota ü ü ü 1955 – Sincronização das diversas áreas de produção, reduzindo material em processo 1957 – Instalação de lâmpadas indicadoras para alertar os supervisores de problemas na linha (Andon) 1958 – Eliminação da documentação (formulários) para retirada de material 1959 - Implantação de sistema de controle interno para o deslocamento interno e interno-externo de materiais, permitindo maior redução nos níveis de estoques e no tempo de espera 1961 – Ampliação do sistema Kanban aos fornecedores externos 1965 – Sistema Kanban a todos os fornecedores externos

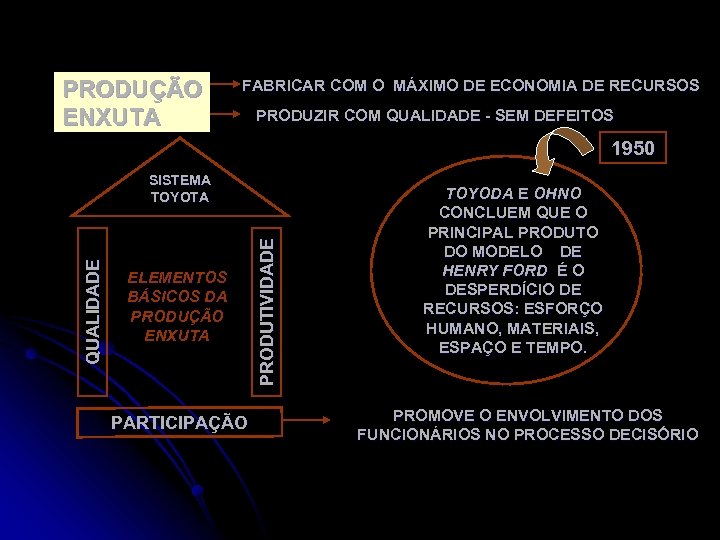

PRODUÇÃO ENXUTA FABRICAR COM O MÁXIMO DE ECONOMIA DE RECURSOS PRODUZIR COM QUALIDADE - SEM DEFEITOS 1950 ELEMENTOS BÁSICOS DA PRODUÇÃO ENXUTA PARTICIPAÇÃO PRODUTIVIDADE QUALIDADE SISTEMA TOYOTA TOYODA E OHNO CONCLUEM QUE O PRINCIPAL PRODUTO DO MODELO DE HENRY FORD É O DESPERDÍCIO DE RECURSOS: ESFORÇO HUMANO, MATERIAIS, ESPAÇO E TEMPO. PROMOVE O ENVOLVIMENTO DOS FUNCIONÁRIOS NO PROCESSO DECISÓRIO

PRODUÇÃO ENXUTA FABRICAR COM O MÁXIMO DE ECONOMIA DE RECURSOS PRODUZIR COM QUALIDADE - SEM DEFEITOS 1950 ELEMENTOS BÁSICOS DA PRODUÇÃO ENXUTA PARTICIPAÇÃO PRODUTIVIDADE QUALIDADE SISTEMA TOYOTA TOYODA E OHNO CONCLUEM QUE O PRINCIPAL PRODUTO DO MODELO DE HENRY FORD É O DESPERDÍCIO DE RECURSOS: ESFORÇO HUMANO, MATERIAIS, ESPAÇO E TEMPO. PROMOVE O ENVOLVIMENTO DOS FUNCIONÁRIOS NO PROCESSO DECISÓRIO

O caso Toyota ü Pilares do Sistema Toyota de Produção: l Aperfeiçoamento contínuo da produção, através da eliminação sistemática de desperdícios (produção enxuta): l Just-in-time l Autonomação, ou automação com toque humano (Jidoka) l Respeito ao ser humano

O caso Toyota ü Pilares do Sistema Toyota de Produção: l Aperfeiçoamento contínuo da produção, através da eliminação sistemática de desperdícios (produção enxuta): l Just-in-time l Autonomação, ou automação com toque humano (Jidoka) l Respeito ao ser humano

O caso Toyota ü Pilares do JIT: l “Em um fluxo de produção, os materiais e componentes só serão produzidos ou recebidos nas quantidades certas, com a qualidade certa e no momento certo” l Por que não depois? l Por que não antes?

O caso Toyota ü Pilares do JIT: l “Em um fluxo de produção, os materiais e componentes só serão produzidos ou recebidos nas quantidades certas, com a qualidade certa e no momento certo” l Por que não depois? l Por que não antes?

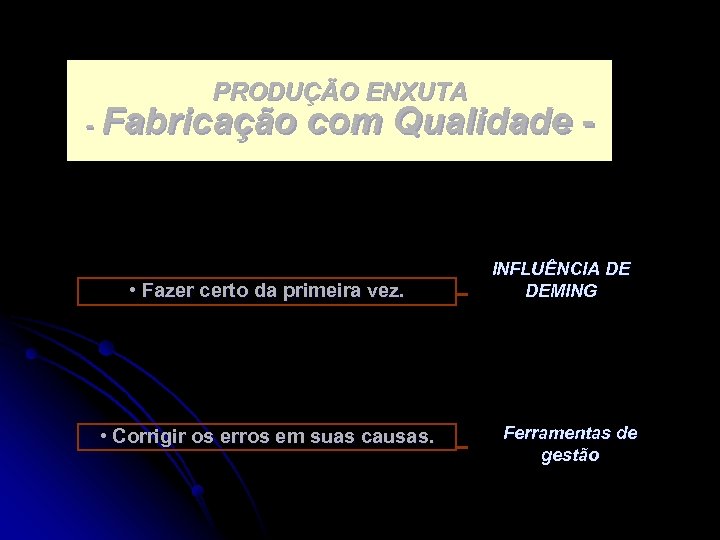

PRODUÇÃO ENXUTA - Fabricação com Qualidade - • Fazer certo da primeira vez. • Corrigir os erros em suas causas. INFLUÊNCIA DE DEMING Ferramentas de gestão

PRODUÇÃO ENXUTA - Fabricação com Qualidade - • Fazer certo da primeira vez. • Corrigir os erros em suas causas. INFLUÊNCIA DE DEMING Ferramentas de gestão

O caso Toyota ü Resultados: l Eliminação do desperdício (Quais? ) l Comprometimento dos colaboradores com a produção (Como? ) l Aperfeiçoamento contínuo (Por que? ) l O STP, juntamente com o seu elemento mundialmente conhecido, o JIT, configuram uma verdadeira revolução na administração da produção e, consequentemente, uma vantagem competitiva em Manufatura.

O caso Toyota ü Resultados: l Eliminação do desperdício (Quais? ) l Comprometimento dos colaboradores com a produção (Como? ) l Aperfeiçoamento contínuo (Por que? ) l O STP, juntamente com o seu elemento mundialmente conhecido, o JIT, configuram uma verdadeira revolução na administração da produção e, consequentemente, uma vantagem competitiva em Manufatura.

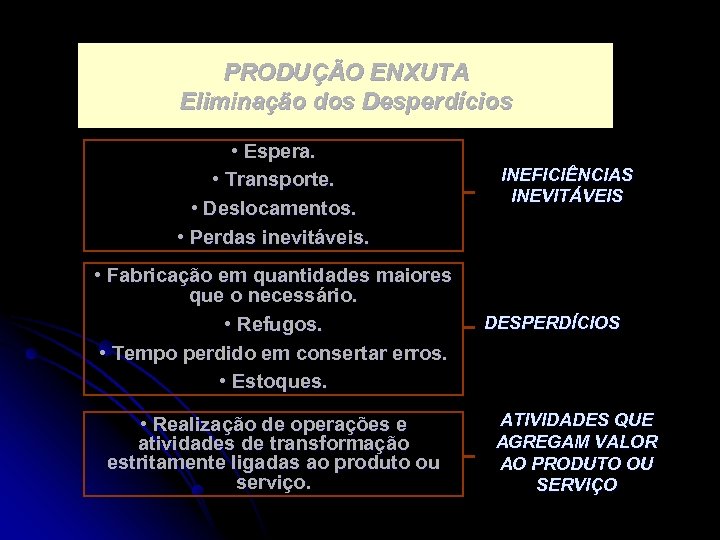

PRODUÇÃO ENXUTA Eliminação dos Desperdícios • Espera. • Transporte. • Deslocamentos. • Perdas inevitáveis. • Fabricação em quantidades maiores que o necessário. • Refugos. • Tempo perdido em consertar erros. • Estoques. • Realização de operações e atividades de transformação estritamente ligadas ao produto ou serviço. INEFICIÊNCIAS INEVITÁVEIS DESPERDÍCIOS ATIVIDADES QUE AGREGAM VALOR AO PRODUTO OU SERVIÇO

PRODUÇÃO ENXUTA Eliminação dos Desperdícios • Espera. • Transporte. • Deslocamentos. • Perdas inevitáveis. • Fabricação em quantidades maiores que o necessário. • Refugos. • Tempo perdido em consertar erros. • Estoques. • Realização de operações e atividades de transformação estritamente ligadas ao produto ou serviço. INEFICIÊNCIAS INEVITÁVEIS DESPERDÍCIOS ATIVIDADES QUE AGREGAM VALOR AO PRODUTO OU SERVIÇO

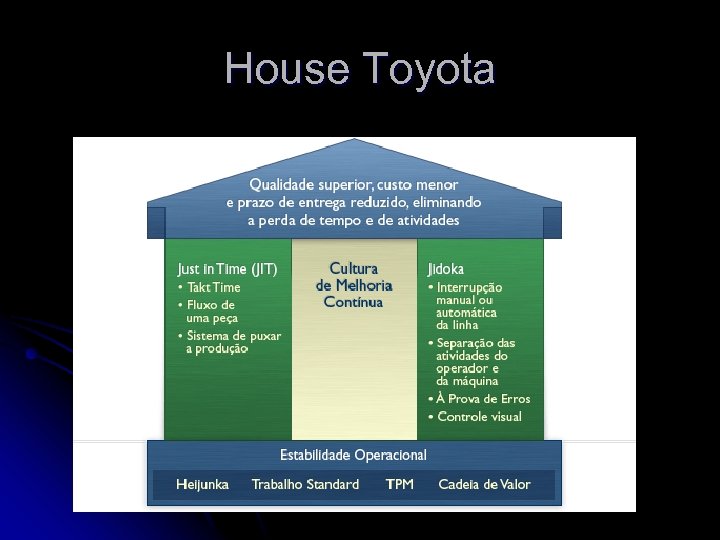

House Toyota

House Toyota

O caso Toyota Resultados? LÍDER MUNDIAL EM VOLUME DE PRODUÇÃO DE VEÍCULOS EM 2007

O caso Toyota Resultados? LÍDER MUNDIAL EM VOLUME DE PRODUÇÃO DE VEÍCULOS EM 2007