Аддитивные технологии.pptx

- Количество слайдов: 33

Аддитивные технологии Подготовил: Колякин В. В. , аспирант каф. «КТС» ФГБОУ ВПО «Брянский государственный технический университет»

Аддитивные технологии Подготовил: Колякин В. В. , аспирант каф. «КТС» ФГБОУ ВПО «Брянский государственный технический университет»

Сущность аддитивных технологий • Изготовление прототипов новых видов изделий является важным этапом в процессе их разработки. • При создании прототипа необходимо решить проблему точного повторения геометрической формы, внешнего вида и, при необходимости, собираемости изделия. • Использование RP-технологий (аддитивных технологий) в прототипировании способно существенно сократить сроки подготовки производства, практически полностью исключить длительный и трудоемкий этап изготовления опытных образцов вручную или на станках с ЧПУ. 2

Сущность аддитивных технологий • Изготовление прототипов новых видов изделий является важным этапом в процессе их разработки. • При создании прототипа необходимо решить проблему точного повторения геометрической формы, внешнего вида и, при необходимости, собираемости изделия. • Использование RP-технологий (аддитивных технологий) в прототипировании способно существенно сократить сроки подготовки производства, практически полностью исключить длительный и трудоемкий этап изготовления опытных образцов вручную или на станках с ЧПУ. 2

Существующие технологии аддитивного производства • стереолитография (STL – Sterolithography); • отверждение на твёрдом основании (SGC – Solid Ground Curing); • нанесение термопластов (FDM – Fused Deposition Modelling); • распыление термопластов (BPM – Ballistic Particle Manufacturing); • технология многосопельного моделирования (MJM – Multi Jet Modelling); • выборочное лазерное спекание (SLS – Selective Laser Sintering); • моделирование при помощи склейки (LOM – Laminated Object Modelling); • прямое лазерное спекание металлов (DMLS – Direct Metal Laser Sintering); • струйная трехмерная печать (3 DP – 3 D Printing, склеивание порошков (binding powder by adhesives)). 3

Существующие технологии аддитивного производства • стереолитография (STL – Sterolithography); • отверждение на твёрдом основании (SGC – Solid Ground Curing); • нанесение термопластов (FDM – Fused Deposition Modelling); • распыление термопластов (BPM – Ballistic Particle Manufacturing); • технология многосопельного моделирования (MJM – Multi Jet Modelling); • выборочное лазерное спекание (SLS – Selective Laser Sintering); • моделирование при помощи склейки (LOM – Laminated Object Modelling); • прямое лазерное спекание металлов (DMLS – Direct Metal Laser Sintering); • струйная трехмерная печать (3 DP – 3 D Printing, склеивание порошков (binding powder by adhesives)). 3

Стереолитография (1) • Стереолитография (SLA или SL) – технология аддитивного производства моделей, прототипов и готовых изделий из жидких фотополимерных смол. Отвердевание смолы происходит за счет облучения ультрафиолетовым лазером или другим схожим источником энергии. • Метод основан на облучении жидкой фотополимерной смолы лазером для создания твердых физических моделей. Построение модели производится слой за слоем. Каждый слой вычерчивается лазером согласно данным, заложенным в трехмерной цифровой модели. Облучение лазером приводит к полимеризации (т. е. затвердеванию) материала в точках соприкосновения с лучом. 4

Стереолитография (1) • Стереолитография (SLA или SL) – технология аддитивного производства моделей, прототипов и готовых изделий из жидких фотополимерных смол. Отвердевание смолы происходит за счет облучения ультрафиолетовым лазером или другим схожим источником энергии. • Метод основан на облучении жидкой фотополимерной смолы лазером для создания твердых физических моделей. Построение модели производится слой за слоем. Каждый слой вычерчивается лазером согласно данным, заложенным в трехмерной цифровой модели. Облучение лазером приводит к полимеризации (т. е. затвердеванию) материала в точках соприкосновения с лучом. 4

Стереолитография (2) 5

Стереолитография (2) 5

Отверждение на твёрдом основании (1) • В исходном варианте, разработанном в 1987 году израильской компанией Cubital, процесс напоминал ксерокопирование: специальный фотополимер тонким слоем наносился на поверхность рабочего стола, над ним размещалась фотомаска, которая экспонировалась ультрафиолетовой лампой. • Соответствующий маске слой под действием света затвердевал, жидкие остатки удалялись, а на застывшую поверхность наносилась новая порция материала. • Сегодня вместо маски 3 D-принтеры используют DLP-матрицу, которая широко распространена в проекторах изображений. Новые SGC-принтеры (например, Perfactory немецкой компании Envision. TEC) достигают скорости печати 20 мм/час и выдают разрешение вплоть до 0, 1 мм. Правда, стоимость таких аппаратов достигает десятков тысяч долларов, так что на роль домашних 3 D-принтеров они не подходят. 6

Отверждение на твёрдом основании (1) • В исходном варианте, разработанном в 1987 году израильской компанией Cubital, процесс напоминал ксерокопирование: специальный фотополимер тонким слоем наносился на поверхность рабочего стола, над ним размещалась фотомаска, которая экспонировалась ультрафиолетовой лампой. • Соответствующий маске слой под действием света затвердевал, жидкие остатки удалялись, а на застывшую поверхность наносилась новая порция материала. • Сегодня вместо маски 3 D-принтеры используют DLP-матрицу, которая широко распространена в проекторах изображений. Новые SGC-принтеры (например, Perfactory немецкой компании Envision. TEC) достигают скорости печати 20 мм/час и выдают разрешение вплоть до 0, 1 мм. Правда, стоимость таких аппаратов достигает десятков тысяч долларов, так что на роль домашних 3 D-принтеров они не подходят. 6

Отверждение на твёрдом основании (2) 7

Отверждение на твёрдом основании (2) 7

Нанесение термопластов (1) • Моделирование методом послойного наплавления (англ. Fused deposition modeling (FDM)) – технология аддитивного производства, широко используемая при создании трехмерных моделей, при прототипировании и в промышленном производстве. • Технология FDM подразумевает создание трехмерных объектов за счет нанесения последовательных слоев материала, повторяющих контуры цифровой модели. Как правило, в качестве материалов для печати выступают термопластики, поставляемые в виде катушек нитей или прутков. 8

Нанесение термопластов (1) • Моделирование методом послойного наплавления (англ. Fused deposition modeling (FDM)) – технология аддитивного производства, широко используемая при создании трехмерных моделей, при прототипировании и в промышленном производстве. • Технология FDM подразумевает создание трехмерных объектов за счет нанесения последовательных слоев материала, повторяющих контуры цифровой модели. Как правило, в качестве материалов для печати выступают термопластики, поставляемые в виде катушек нитей или прутков. 8

Нанесение термопластов (2) 9

Нанесение термопластов (2) 9

Распыление термопластов • ВРМ технология по сути аналогична обычному процессу струйной печати. Реализуется она путем перемещения пьезоэлектрической головки, выбрасывающей на поверхность синтезируемой модели крошечные капли расплавленного нетоксичного цветного термопласта, закрепляющиеся на этой поверхности. • Для получения гладкой поверхности иногда применяется вторая нагревающая головка. • Формирование модели осуществляется послойно путем разбрызгивания по поверхности материала (это может быть и воск) капельками размером 50 мкм со скоростью 12 500 капель/сек. • Уровень формирует тонкий слой. Толщину слоя варьируют путем изменения скорости разбрызгивания. 10

Распыление термопластов • ВРМ технология по сути аналогична обычному процессу струйной печати. Реализуется она путем перемещения пьезоэлектрической головки, выбрасывающей на поверхность синтезируемой модели крошечные капли расплавленного нетоксичного цветного термопласта, закрепляющиеся на этой поверхности. • Для получения гладкой поверхности иногда применяется вторая нагревающая головка. • Формирование модели осуществляется послойно путем разбрызгивания по поверхности материала (это может быть и воск) капельками размером 50 мкм со скоростью 12 500 капель/сек. • Уровень формирует тонкий слой. Толщину слоя варьируют путем изменения скорости разбрызгивания. 10

Технология многосопельного моделирования (1) • Принцип печати напоминает струйную. В основе технологии — печатающая головка c целой батареей мельчайших сопел, расположенных линейно в несколько рядов. Количество сопел начинается от 96 для младших моделей принтеров и достигает 448 для топовых моделей. Одно сопло — одна мельчайшая капля модельного материала для построения изделия. • Печатающий блок движется вдоль рабоче поверхности и наносит слоя жидкого полимера. Следом за печатным блоком следует УФ-лампа, которая засвечивает только что нанесенные частицы материала, в результате чего тот затвердевает, формируя заданное изделие. • Кроме основного материала в процессе печати используется вспомогательный (или материал поддержки) — Visi. Jet S 300. Это восковая структура, служащая опорой для навесных элементов будущей модели. После окончания печати восковые поддержки выплавляются в специальной печи. 11

Технология многосопельного моделирования (1) • Принцип печати напоминает струйную. В основе технологии — печатающая головка c целой батареей мельчайших сопел, расположенных линейно в несколько рядов. Количество сопел начинается от 96 для младших моделей принтеров и достигает 448 для топовых моделей. Одно сопло — одна мельчайшая капля модельного материала для построения изделия. • Печатающий блок движется вдоль рабоче поверхности и наносит слоя жидкого полимера. Следом за печатным блоком следует УФ-лампа, которая засвечивает только что нанесенные частицы материала, в результате чего тот затвердевает, формируя заданное изделие. • Кроме основного материала в процессе печати используется вспомогательный (или материал поддержки) — Visi. Jet S 300. Это восковая структура, служащая опорой для навесных элементов будущей модели. После окончания печати восковые поддержки выплавляются в специальной печи. 11

Технология многосопельного моделирования (2) 12

Технология многосопельного моделирования (2) 12

Выборочное лазерное спекание (1) • Процесс печати по технологии Selective Laser Sintering заключается в послойном спекании частиц порошкообразного материала до образования физического объекта по заданной CAD-модели. • Спекание материала происходит под воздействием луча одного или нескольких лазеров. Перед началом процесса построения расходный материал разогревается почти до температуры плавления, что облегчает и ускоряет работу SLS-установки. 13

Выборочное лазерное спекание (1) • Процесс печати по технологии Selective Laser Sintering заключается в послойном спекании частиц порошкообразного материала до образования физического объекта по заданной CAD-модели. • Спекание материала происходит под воздействием луча одного или нескольких лазеров. Перед началом процесса построения расходный материал разогревается почти до температуры плавления, что облегчает и ускоряет работу SLS-установки. 13

Выборочное лазерное спекание (2) 14

Выборочное лазерное спекание (2) 14

Моделирование при помощи склейки (1) • Эта технология и установки для ее реализации были созданы в 1991 г. фирмой Helisys, Inc. (США) и получили широкое распространение. Установка, как и все остальные, использует CAD модель в виде STL файла. • Данные поступают на управляющий компьютер LOM установки, где с помощью специального программного обеспечения из CAD модели создается набор сечений детали. • Модель выращивается из рулонной ламинированной бумаги или другого материала. Толщина листов зависит от материала и изменяется от 50 до 500 мкм. В настоящее время показана возможность использования следующих материалов: бумага, пластик, керамика-композиты. 15

Моделирование при помощи склейки (1) • Эта технология и установки для ее реализации были созданы в 1991 г. фирмой Helisys, Inc. (США) и получили широкое распространение. Установка, как и все остальные, использует CAD модель в виде STL файла. • Данные поступают на управляющий компьютер LOM установки, где с помощью специального программного обеспечения из CAD модели создается набор сечений детали. • Модель выращивается из рулонной ламинированной бумаги или другого материала. Толщина листов зависит от материала и изменяется от 50 до 500 мкм. В настоящее время показана возможность использования следующих материалов: бумага, пластик, керамика-композиты. 15

Моделирование при помощи склейки (2) 16

Моделирование при помощи склейки (2) 16

• • Прямое лазерное спекание металлов (1) Процесс включает использование трехмерных моделей в формате STL в качестве чертежей для построения физических моделей. Трехмерная модель подлежит цифровой обработке для виртуального разделения на тонкие слои с толщиной, соответствующей толщине слоев, наносимых печатным устройством. Готовый файл используется как набор чертежей во время печати. В качестве нагревательного элемента для спекания металлического порошка используются оптоволоконные лазеры относительно высокой мощности – порядка 200 Вт. Некоторые устройства используют более мощные лазеры с повышенной скоростью сканирования (т. е. передвижения лазерного луча) для более высокой производительности. Как вариант, возможно повышение производительности за счет использования нескольких лазеров. 17

• • Прямое лазерное спекание металлов (1) Процесс включает использование трехмерных моделей в формате STL в качестве чертежей для построения физических моделей. Трехмерная модель подлежит цифровой обработке для виртуального разделения на тонкие слои с толщиной, соответствующей толщине слоев, наносимых печатным устройством. Готовый файл используется как набор чертежей во время печати. В качестве нагревательного элемента для спекания металлического порошка используются оптоволоконные лазеры относительно высокой мощности – порядка 200 Вт. Некоторые устройства используют более мощные лазеры с повышенной скоростью сканирования (т. е. передвижения лазерного луча) для более высокой производительности. Как вариант, возможно повышение производительности за счет использования нескольких лазеров. 17

Прямое лазерное спекание металлов (2) • Порошковый материал подается в рабочую камеру в количествах, необходимых для нанесения одного слоя. • Специальный валик выравнивает поданный материал в ровный слой и удаляет излишний материал из камеры, после чего лазерная головка спекает частицы свежего порошка между собой и с предыдущим слоем согласно контурам, определенным цифровой моделью. • После завершения вычерчивания слоя, процесс повторяется: валик подает свежий материал и лазер начинает спекать следующий слой. • Особенностью этой технологии является очень высокое разрешение печати – в среднем около 20 микрон. Для сравнения, типичная толщина слоя в любительских и бытовых принтерах, использующих технологию FDM/FFF, составляет порядка 100 микрон. 18

Прямое лазерное спекание металлов (2) • Порошковый материал подается в рабочую камеру в количествах, необходимых для нанесения одного слоя. • Специальный валик выравнивает поданный материал в ровный слой и удаляет излишний материал из камеры, после чего лазерная головка спекает частицы свежего порошка между собой и с предыдущим слоем согласно контурам, определенным цифровой моделью. • После завершения вычерчивания слоя, процесс повторяется: валик подает свежий материал и лазер начинает спекать следующий слой. • Особенностью этой технологии является очень высокое разрешение печати – в среднем около 20 микрон. Для сравнения, типичная толщина слоя в любительских и бытовых принтерах, использующих технологию FDM/FFF, составляет порядка 100 микрон. 18

Прямое лазерное спекание металлов (3) • DMLS активно используется в промышленности ввиду возможности построения внутренних структур цельных деталей, недоступных по сложности традиционным методам производства. • Детали с комплексной геометрией могут быть выполнены целиком, а не из составных частей, что благоприятно влияет на качество и стоимость изделий. • Так как DMLS не требует специальных инструментов (например, литейных форм) и не производит большого количества отходов (как в случае с субтрактивными методами), производство мелкосерийных партий с помощью этой технологии намного выгодней, чем за счет традиционных методов. 19

Прямое лазерное спекание металлов (3) • DMLS активно используется в промышленности ввиду возможности построения внутренних структур цельных деталей, недоступных по сложности традиционным методам производства. • Детали с комплексной геометрией могут быть выполнены целиком, а не из составных частей, что благоприятно влияет на качество и стоимость изделий. • Так как DMLS не требует специальных инструментов (например, литейных форм) и не производит большого количества отходов (как в случае с субтрактивными методами), производство мелкосерийных партий с помощью этой технологии намного выгодней, чем за счет традиционных методов. 19

Прямое лазерное спекание металлов (4) 20

Прямое лазерное спекание металлов (4) 20

Сущность технологии 3 DP • Струйная трехмерная печать (3 DP) – один из старейших методов аддитивного производства. Данная технология была разработана в Массачусетском технологическом институте (MIT) в 1993 году. • Струйная трехмерная печать подразумевает послойное построение моделей физических объектов на основе трехмерной геометрической модели. • Контуры модели вычерчиваются печатной головкой, наносящей связующий материал. Таким образом, частицы каждого нового слоя склеиваются между собой и с предыдущими слоями до образования готового изделия. 21

Сущность технологии 3 DP • Струйная трехмерная печать (3 DP) – один из старейших методов аддитивного производства. Данная технология была разработана в Массачусетском технологическом институте (MIT) в 1993 году. • Струйная трехмерная печать подразумевает послойное построение моделей физических объектов на основе трехмерной геометрической модели. • Контуры модели вычерчиваются печатной головкой, наносящей связующий материал. Таким образом, частицы каждого нового слоя склеиваются между собой и с предыдущими слоями до образования готового изделия. 21

Процесс печати на 3 DPоборудовании (1) 22

Процесс печати на 3 DPоборудовании (1) 22

Процесс печати на 3 DPоборудовании (2) • печать прототипа изделия на оборудовании для быстрого прототипирования; • удаление неиспользованного материала из напечатанного изделия; • сборка из фрагментов модели; • окончательная обработка изделия специальным клеящим веществом. 23

Процесс печати на 3 DPоборудовании (2) • печать прототипа изделия на оборудовании для быстрого прототипирования; • удаление неиспользованного материала из напечатанного изделия; • сборка из фрагментов модели; • окончательная обработка изделия специальным клеящим веществом. 23

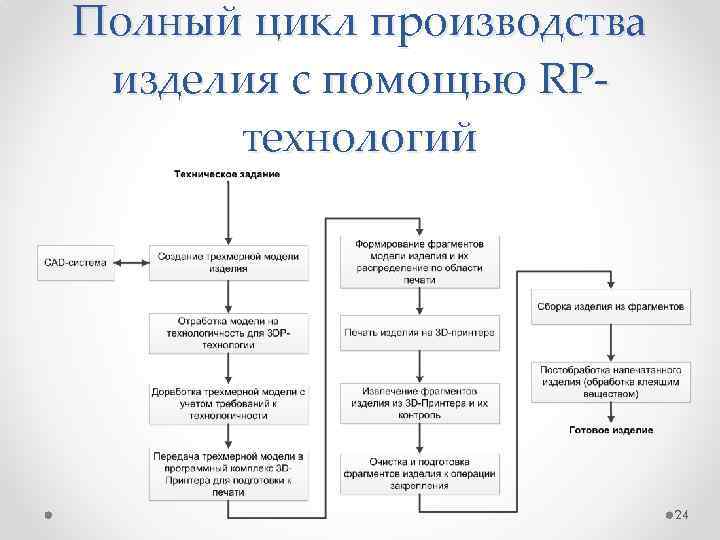

Полный цикл производства изделия с помощью RPтехнологий 24

Полный цикл производства изделия с помощью RPтехнологий 24

Оборудование 3 DP – Zprinter 450 • вертикальная скорость построения объекта: 0, 9 дюйм/час (23 мм/час); • размер объекта: 8 x 10 x 8 дюймов (203 x 254 x 203 мм); • используемые материалы: высококачественные композитные материалы; • толщина слоя: 0, 0035 – 0, 004 дюйма (0, 089 – 0, 102 мм); • количество сопел: 604. 25

Оборудование 3 DP – Zprinter 450 • вертикальная скорость построения объекта: 0, 9 дюйм/час (23 мм/час); • размер объекта: 8 x 10 x 8 дюймов (203 x 254 x 203 мм); • используемые материалы: высококачественные композитные материалы; • толщина слоя: 0, 0035 – 0, 004 дюйма (0, 089 – 0, 102 мм); • количество сопел: 604. 25

Процесс печати реального изделия 26

Процесс печати реального изделия 26

Напечатанные изделия (1) 27

Напечатанные изделия (1) 27

Напечатанные изделия (2) 28

Напечатанные изделия (2) 28

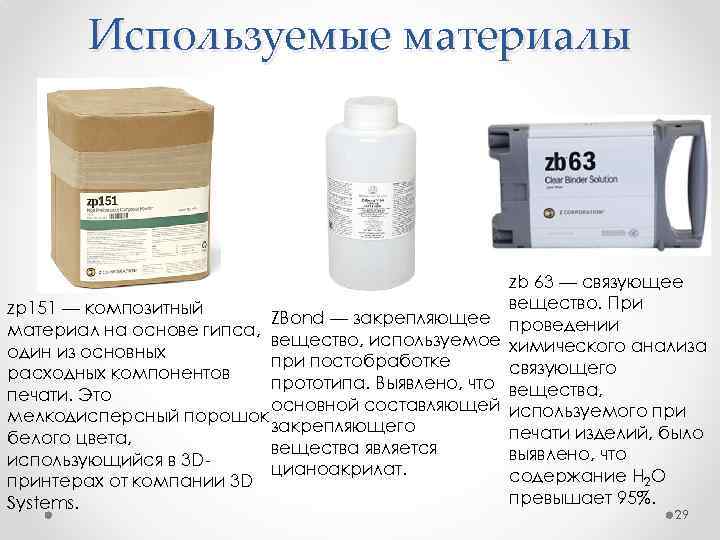

Используемые материалы zb 63 — связующее вещество. При zp 151 — композитный ZBond — закрепляющее проведении материал на основе гипса, вещество, используемое химического анализа один из основных при постобработке связующего расходных компонентов прототипа. Выявлено, что вещества, печати. Это основной составляющей используемого при мелкодисперсный порошок закрепляющего печати изделий, было белого цвета, вещества является выявлено, что использующийся в 3 Dцианоакрилат. содержание H 2 O принтерах от компании 3 D превышает 95%. Systems. 29

Используемые материалы zb 63 — связующее вещество. При zp 151 — композитный ZBond — закрепляющее проведении материал на основе гипса, вещество, используемое химического анализа один из основных при постобработке связующего расходных компонентов прототипа. Выявлено, что вещества, печати. Это основной составляющей используемого при мелкодисперсный порошок закрепляющего печати изделий, было белого цвета, вещества является выявлено, что использующийся в 3 Dцианоакрилат. содержание H 2 O принтерах от компании 3 D превышает 95%. Systems. 29

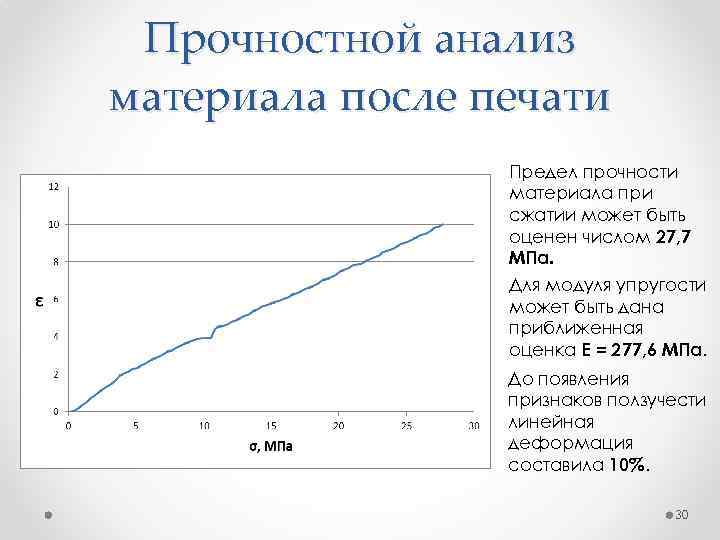

Прочностной анализ материала после печати Предел прочности материала при сжатии может быть оценен числом 27, 7 МПа. Для модуля упругости может быть дана приближенная оценка Е = 277, 6 МПа. До появления признаков ползучести линейная деформация составила 10%. 30

Прочностной анализ материала после печати Предел прочности материала при сжатии может быть оценен числом 27, 7 МПа. Для модуля упругости может быть дана приближенная оценка Е = 277, 6 МПа. До появления признаков ползучести линейная деформация составила 10%. 30

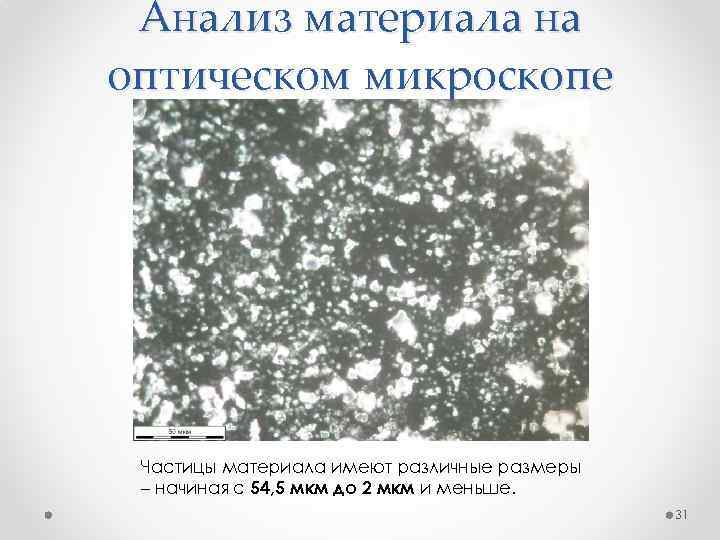

Анализ материала на оптическом микроскопе Частицы материала имеют различные размеры – начиная с 54, 5 мкм до 2 мкм и меньше. 31

Анализ материала на оптическом микроскопе Частицы материала имеют различные размеры – начиная с 54, 5 мкм до 2 мкм и меньше. 31

Химический анализ материала • Основная химическая формула материала – Ca. SO 4. • Процентное содержание серы и кальция в составе исследуемого материала – 35, 82% и 34, 47% соответственно. • Исходя из соотношения содержания серы и кальция, можно сделать вывод о том, что наиболее подходящим заменителем исходного материала может использоваться жженый гипс. • Жженый гипс или алебастр – сухой мелкий аморфный порошок белого или слегка сероватого цвета, мало растворим в воде с образованием раствора нейтральной реакции 32

Химический анализ материала • Основная химическая формула материала – Ca. SO 4. • Процентное содержание серы и кальция в составе исследуемого материала – 35, 82% и 34, 47% соответственно. • Исходя из соотношения содержания серы и кальция, можно сделать вывод о том, что наиболее подходящим заменителем исходного материала может использоваться жженый гипс. • Жженый гипс или алебастр – сухой мелкий аморфный порошок белого или слегка сероватого цвета, мало растворим в воде с образованием раствора нейтральной реакции 32

Благодарю за внимание! 33

Благодарю за внимание! 33