Послед_2010_П.ppt

- Количество слайдов: 34

84. ТЕХНОЛОГИЯ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ • Последовательная перекачка разноименных и разносортных нефтепродуктов (неэтилированные бензины, дизельные топлива и топливо для реактивных двигателей) их прямым контактированием заключается в том, что нефтепродукты последовательно закачиваются в трубопровод в виде отдельных партий и транспортируются до пунктов их приема-сдачи. При этом каждая партия вытесняет предыдущую и вытесняется последующей. • На головной станции нефтепродукты закачиваются из отдельных резервуаров в МНПП, транспортируются по нему партиями, направляются, при необходимости, промежуточным потребителям, подключенным к магистральному трубопроводу, по отводам, а в пункте приема-сдачи — принимаются из трубопровода в отдельные резервуары. 1

84. ТЕХНОЛОГИЯ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ • Последовательная перекачка разноименных и разносортных нефтепродуктов (неэтилированные бензины, дизельные топлива и топливо для реактивных двигателей) их прямым контактированием заключается в том, что нефтепродукты последовательно закачиваются в трубопровод в виде отдельных партий и транспортируются до пунктов их приема-сдачи. При этом каждая партия вытесняет предыдущую и вытесняется последующей. • На головной станции нефтепродукты закачиваются из отдельных резервуаров в МНПП, транспортируются по нему партиями, направляются, при необходимости, промежуточным потребителям, подключенным к магистральному трубопроводу, по отводам, а в пункте приема-сдачи — принимаются из трубопровода в отдельные резервуары. 1

ПРЕИМУЩЕСТВА ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ При транспортировке нефтепродуктов: • возможность использовать для перекачки различных нефтепродуктов один нефтепродуктопровод, а не сооружать несколько нефтепродуктопроводов для каждого нефтепродукта; • обеспечить наиболее полную загрузку трубопровода при перекачке по нему нескольких нефтепродуктов; • применить для перекачки разных нефтепродуктов один более крупный нефтепродуктопровод и тем самым снизить себестоимость перекачки, которая уменьшается с ростом диаметра и пропускной способности; • доставить моторные топлива разных сортов от НПЗ непосредственно на попутные и распределительные нефтебазы. При этом отпадает необходимость в перегрузке нефтепродуктов на железнодорожный и автомобильный транспорт. При транспортировке нефти: Часто в одном и том же районе добываются нефти разного состава. Обычно такие нефти перекачиваются на НПЗ по нефтепроводу в виде смеси и перерабатываются по одной технологической схеме. При последовательной перекачке разных по составу нефтей по одному и тому же нефтепроводу и раздельной их переработке на НПЗ получают дополнительное количество нефтепродуктов (масел, строительных битумов и т. п. ) или упростить процесс переработки. 2

ПРЕИМУЩЕСТВА ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ При транспортировке нефтепродуктов: • возможность использовать для перекачки различных нефтепродуктов один нефтепродуктопровод, а не сооружать несколько нефтепродуктопроводов для каждого нефтепродукта; • обеспечить наиболее полную загрузку трубопровода при перекачке по нему нескольких нефтепродуктов; • применить для перекачки разных нефтепродуктов один более крупный нефтепродуктопровод и тем самым снизить себестоимость перекачки, которая уменьшается с ростом диаметра и пропускной способности; • доставить моторные топлива разных сортов от НПЗ непосредственно на попутные и распределительные нефтебазы. При этом отпадает необходимость в перегрузке нефтепродуктов на железнодорожный и автомобильный транспорт. При транспортировке нефти: Часто в одном и том же районе добываются нефти разного состава. Обычно такие нефти перекачиваются на НПЗ по нефтепроводу в виде смеси и перерабатываются по одной технологической схеме. При последовательной перекачке разных по составу нефтей по одному и тому же нефтепроводу и раздельной их переработке на НПЗ получают дополнительное количество нефтепродуктов (масел, строительных битумов и т. п. ) или упростить процесс переработки. 2

ОСОБЕННОСТИ ТЕХНОЛОГИИ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ Особенностью последовательной перекачки прямом контактировании является образование некоторого количества смеси в зоне контакта двух следующих друг за другом нефтепродуктов вследствие неравномерности осредненных местных скоростей по сечению трубопровода, а также при переключении задвижек перед резервуарами начального пункта при смене нефтепродуктов, закачиваемых в трубопровод. • Образующаяся в процессе последовательной перекачки смесь контактирующих нефтепродуктов обусловлена физическими процессами, присущими самой технологии транспортирования светлых нефтепродуктов по трубопроводам. • Магистральные нефтепродуктопроводы не предназначены для производства новых марок нефтепродуктов и смесь, образующаяся в зонах контактирования партий нефтепродуктов, не является новой маркой нефтепродукта. В пунктах приема-сдачи нефтепродуктопровода с целью восстановления качества перекачиваемых последовательно нефтепродуктов осуществляется распределение (раскладка) смеси, образовавшейся при транспортировке, по исходным нефтепродуктов. 3

ОСОБЕННОСТИ ТЕХНОЛОГИИ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ Особенностью последовательной перекачки прямом контактировании является образование некоторого количества смеси в зоне контакта двух следующих друг за другом нефтепродуктов вследствие неравномерности осредненных местных скоростей по сечению трубопровода, а также при переключении задвижек перед резервуарами начального пункта при смене нефтепродуктов, закачиваемых в трубопровод. • Образующаяся в процессе последовательной перекачки смесь контактирующих нефтепродуктов обусловлена физическими процессами, присущими самой технологии транспортирования светлых нефтепродуктов по трубопроводам. • Магистральные нефтепродуктопроводы не предназначены для производства новых марок нефтепродуктов и смесь, образующаяся в зонах контактирования партий нефтепродуктов, не является новой маркой нефтепродукта. В пунктах приема-сдачи нефтепродуктопровода с целью восстановления качества перекачиваемых последовательно нефтепродуктов осуществляется распределение (раскладка) смеси, образовавшейся при транспортировке, по исходным нефтепродуктов. 3

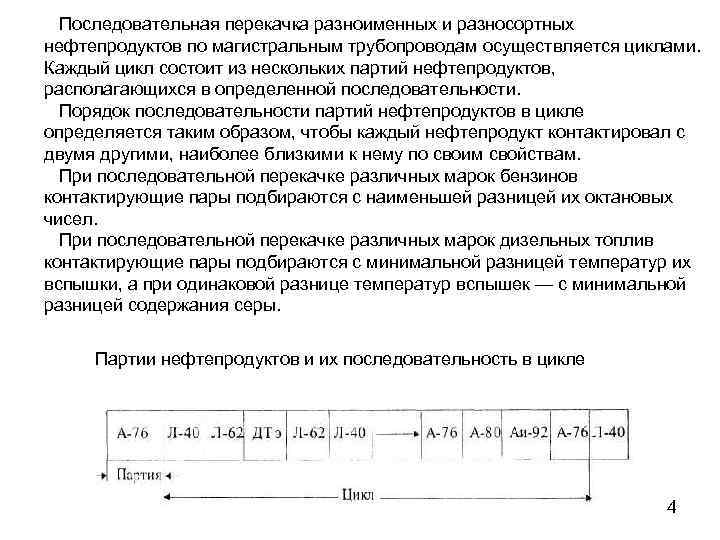

Последовательная перекачка разноименных и разносортных нефтепродуктов по магистральным трубопроводам осуществляется циклами. Каждый цикл состоит из нескольких партий нефтепродуктов, располагающихся в определенной последовательности. Порядок последовательности партий нефтепродуктов в цикле определяется таким образом, чтобы каждый нефтепродукт контактировал с двумя другими, наиболее близкими к нему по своим свойствам. При последовательной перекачке различных марок бензинов контактирующие пары подбираются с наименьшей разницей их октановых чисел. При последовательной перекачке различных марок дизельных топлив контактирующие пары подбираются с минимальной разницей температур их вспышки, а при одинаковой разнице температур вспышек — с минимальной разницей содержания серы. Партии нефтепродуктов и их последовательность в цикле 4

Последовательная перекачка разноименных и разносортных нефтепродуктов по магистральным трубопроводам осуществляется циклами. Каждый цикл состоит из нескольких партий нефтепродуктов, располагающихся в определенной последовательности. Порядок последовательности партий нефтепродуктов в цикле определяется таким образом, чтобы каждый нефтепродукт контактировал с двумя другими, наиболее близкими к нему по своим свойствам. При последовательной перекачке различных марок бензинов контактирующие пары подбираются с наименьшей разницей их октановых чисел. При последовательной перекачке различных марок дизельных топлив контактирующие пары подбираются с минимальной разницей температур их вспышки, а при одинаковой разнице температур вспышек — с минимальной разницей содержания серы. Партии нефтепродуктов и их последовательность в цикле 4

Механизм смесеобразования Образование смеси – это результат свойства потока из-за разницы скоростей по сечению трубы. Скорость потока максимальна на оси трубы, а на стенке равна нулю. Поэтому в центральной части сечения вытеснение происходит интенсивней, чем в близи поверхности трубы. Толкающая жидкость как бы вклинивается в замещаемую. Перенос массы вещества в месте с полем относительной скорости называется конвекцией, а перемешивание за счет этого процесса называется конвективным. С другой стороны в каждом сечении трубы действует перемешивание за счет хаотического перемещения отдельных частиц жидкости в поперечном сечении трубы. Эти два процесса идут одновременно в месте контакта двигающихся жидкостей и приводит к росту объема смеси. Совместное действие обоих процессов смесеобразования называется продольным перемешиванием или продольной диффузией. Рассмотрим с этих позиций механизм смесеобразования для ламинарного и турбулентного режимов последовательной перекачки, так как объем смеси зависит от режима движения жидкостей. 5

Механизм смесеобразования Образование смеси – это результат свойства потока из-за разницы скоростей по сечению трубы. Скорость потока максимальна на оси трубы, а на стенке равна нулю. Поэтому в центральной части сечения вытеснение происходит интенсивней, чем в близи поверхности трубы. Толкающая жидкость как бы вклинивается в замещаемую. Перенос массы вещества в месте с полем относительной скорости называется конвекцией, а перемешивание за счет этого процесса называется конвективным. С другой стороны в каждом сечении трубы действует перемешивание за счет хаотического перемещения отдельных частиц жидкости в поперечном сечении трубы. Эти два процесса идут одновременно в месте контакта двигающихся жидкостей и приводит к росту объема смеси. Совместное действие обоих процессов смесеобразования называется продольным перемешиванием или продольной диффузией. Рассмотрим с этих позиций механизм смесеобразования для ламинарного и турбулентного режимов последовательной перекачки, так как объем смеси зависит от режима движения жидкостей. 5

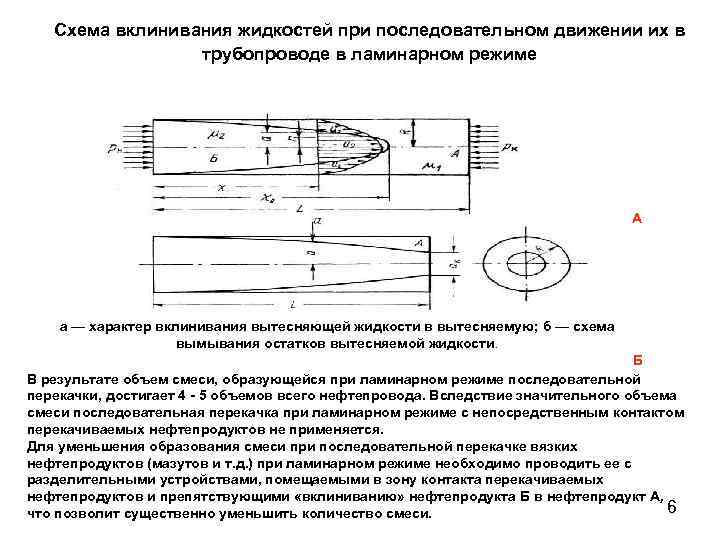

Схема вклинивания жидкостей при последовательном движении их в трубопроводе в ламинарном режиме А а — характер вклинивания вытесняющей жидкости в вытесняемую; б — схема вымывания остатков вытесняемой жидкости. Б В результате объем смеси, образующейся при ламинарном режиме последовательной перекачки, достигает 4 - 5 объемов всего нефтепровода. Вследствие значительного объема смеси последовательная перекачка при ламинарном режиме с непосредственным контактом перекачиваемых нефтепродуктов не применяется. Для уменьшения образования смеси при последовательной перекачке вязких нефтепродуктов (мазутов и т. д. ) при ламинарном режиме необходимо проводить ее с разделительными устройствами, помещаемыми в зону контакта перекачиваемых нефтепродуктов и препятствующими «вклиниванию» нефтепродукта Б в нефтепродукт А, 6 что позволит существенно уменьшить количество смеси.

Схема вклинивания жидкостей при последовательном движении их в трубопроводе в ламинарном режиме А а — характер вклинивания вытесняющей жидкости в вытесняемую; б — схема вымывания остатков вытесняемой жидкости. Б В результате объем смеси, образующейся при ламинарном режиме последовательной перекачки, достигает 4 - 5 объемов всего нефтепровода. Вследствие значительного объема смеси последовательная перекачка при ламинарном режиме с непосредственным контактом перекачиваемых нефтепродуктов не применяется. Для уменьшения образования смеси при последовательной перекачке вязких нефтепродуктов (мазутов и т. д. ) при ламинарном режиме необходимо проводить ее с разделительными устройствами, помещаемыми в зону контакта перекачиваемых нефтепродуктов и препятствующими «вклиниванию» нефтепродукта Б в нефтепродукт А, 6 что позволит существенно уменьшить количество смеси.

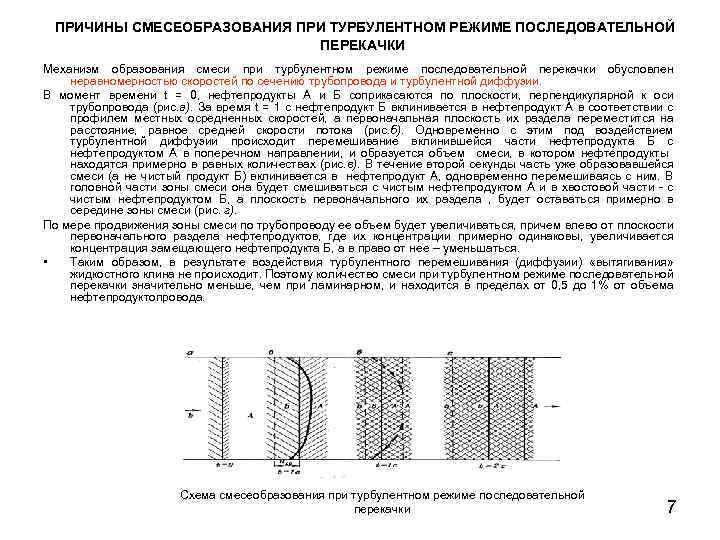

ПРИЧИНЫ СМЕСЕОБРАЗОВАНИЯ ПРИ ТУРБУЛЕНТНОМ РЕЖИМЕ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ Механизм образования смеси при турбулентном режиме последовательной перекачки обусловлен неравномерностью скоростей по сечению трубопровода и турбулентной диффузии. В момент времени t = 0, нефтепродукты А и Б соприкасаются по плоскости, перпендикулярной к оси трубопровода (рис. а). За время t = 1 с нефтепродукт Б вклинивается в нефтепродукт А в соответствии с профилем местных осредненных скоростей, а первоначальная плоскость их раздела переместится на расстояние, равное средней скорости потока (рис. б). Одновременно с этим под воздействием турбулентной диффузии происходит перемешивание вклинившейся части нефтепродукта Б с нефтепродуктом А в поперечном направлении, и образуется объем смеси, в котором нефтепродукты находятся примерно в равных количествах (рис. в). В течение второй секунды часть уже образовавшейся смеси (а не чистый продукт Б) вклинивается в нефтепродукт А, одновременно перемешиваясь с ним. В головной части зоны смеси она будет смешиваться с чистым нефтепродуктом А и в хвостовой части - с чистым нефтепродуктом Б, а плоскость первоначального их раздела , будет оставаться примерно в середине зоны смеси (рис. г). По мере продвижения зоны смеси по трубопроводу ее объем будет увеличиваться, причем влево от плоскости первоначального раздела нефтепродуктов, где их концентрации примерно одинаковы, увеличивается концентрация замещающего нефтепродукта Б, а в право от нее – уменьшаться. • Таким образом, в результате воздействия турбулентного перемешивания (диффузии) «вытягивания» жидкостного клина не происходит. Поэтому количество смеси при турбулентном режиме последовательной перекачки значительно меньше, чем при ламинарном, и находится в пределах от 0, 5 до 1% от объема нефтепродуктопровода. Схема смесеобразования при турбулентном режиме последовательной перекачки 7

ПРИЧИНЫ СМЕСЕОБРАЗОВАНИЯ ПРИ ТУРБУЛЕНТНОМ РЕЖИМЕ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ Механизм образования смеси при турбулентном режиме последовательной перекачки обусловлен неравномерностью скоростей по сечению трубопровода и турбулентной диффузии. В момент времени t = 0, нефтепродукты А и Б соприкасаются по плоскости, перпендикулярной к оси трубопровода (рис. а). За время t = 1 с нефтепродукт Б вклинивается в нефтепродукт А в соответствии с профилем местных осредненных скоростей, а первоначальная плоскость их раздела переместится на расстояние, равное средней скорости потока (рис. б). Одновременно с этим под воздействием турбулентной диффузии происходит перемешивание вклинившейся части нефтепродукта Б с нефтепродуктом А в поперечном направлении, и образуется объем смеси, в котором нефтепродукты находятся примерно в равных количествах (рис. в). В течение второй секунды часть уже образовавшейся смеси (а не чистый продукт Б) вклинивается в нефтепродукт А, одновременно перемешиваясь с ним. В головной части зоны смеси она будет смешиваться с чистым нефтепродуктом А и в хвостовой части - с чистым нефтепродуктом Б, а плоскость первоначального их раздела , будет оставаться примерно в середине зоны смеси (рис. г). По мере продвижения зоны смеси по трубопроводу ее объем будет увеличиваться, причем влево от плоскости первоначального раздела нефтепродуктов, где их концентрации примерно одинаковы, увеличивается концентрация замещающего нефтепродукта Б, а в право от нее – уменьшаться. • Таким образом, в результате воздействия турбулентного перемешивания (диффузии) «вытягивания» жидкостного клина не происходит. Поэтому количество смеси при турбулентном режиме последовательной перекачки значительно меньше, чем при ламинарном, и находится в пределах от 0, 5 до 1% от объема нефтепродуктопровода. Схема смесеобразования при турбулентном режиме последовательной перекачки 7

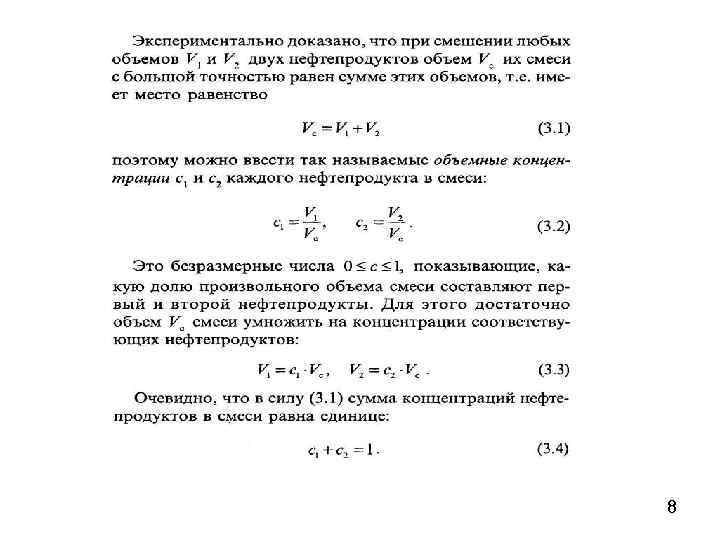

8

8

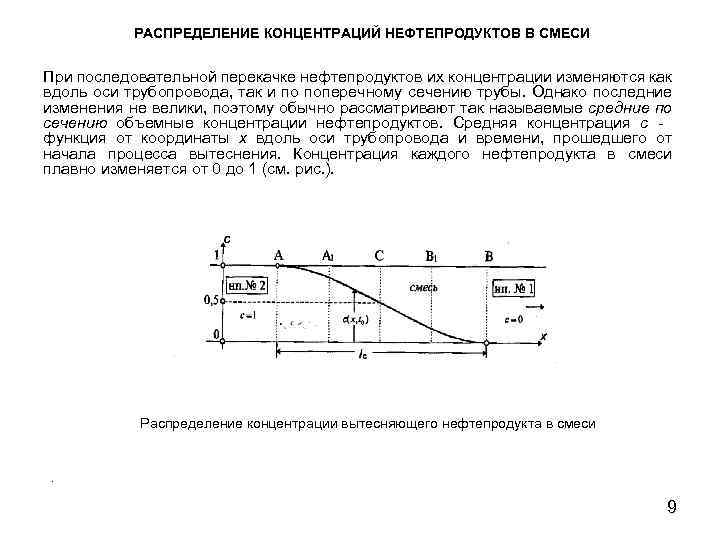

РАСПРЕДЕЛЕНИЕ КОНЦЕНТРАЦИЙ НЕФТЕПРОДУКТОВ В СМЕСИ При последовательной перекачке нефтепродуктов их концентрации изменяются как вдоль оси трубопровода, так и по поперечному сечению трубы. Однако последние изменения не велики, поэтому обычно рассматривают так называемые средние по сечению объемные концентрации нефтепродуктов. Средняя концентрация с функция от координаты х вдоль оси трубопровода и времени, прошедшего от начала процесса вытеснения. Концентрация каждого нефтепродукта в смеси плавно изменяется от 0 до 1 (см. рис. ). Распределение концентрации вытесняющего нефтепродукта в смеси . 9

РАСПРЕДЕЛЕНИЕ КОНЦЕНТРАЦИЙ НЕФТЕПРОДУКТОВ В СМЕСИ При последовательной перекачке нефтепродуктов их концентрации изменяются как вдоль оси трубопровода, так и по поперечному сечению трубы. Однако последние изменения не велики, поэтому обычно рассматривают так называемые средние по сечению объемные концентрации нефтепродуктов. Средняя концентрация с функция от координаты х вдоль оси трубопровода и времени, прошедшего от начала процесса вытеснения. Концентрация каждого нефтепродукта в смеси плавно изменяется от 0 до 1 (см. рис. ). Распределение концентрации вытесняющего нефтепродукта в смеси . 9

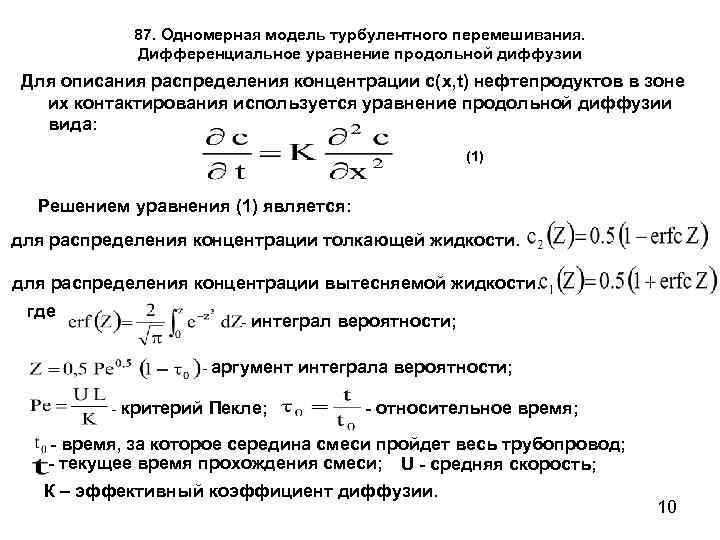

87. Одномерная модель турбулентного перемешивания. Дифференциальное уравнение продольной диффузии Для описания распределения концентрации с(x, t) нефтепродуктов в зоне их контактирования используется уравнение продольной диффузии вида: (1) Решением уравнения (1) является: для распределения концентрации толкающей жидкости. для распределения концентрации вытесняемой жидкости. где - интеграл - аргумент - критерий Пекле; вероятности; интеграла вероятности; - относительное время; - время, за которое середина смеси пройдет весь трубопровод; - текущее время прохождения смеси; U - средняя скорость; К – эффективный коэффициент диффузии. 10

87. Одномерная модель турбулентного перемешивания. Дифференциальное уравнение продольной диффузии Для описания распределения концентрации с(x, t) нефтепродуктов в зоне их контактирования используется уравнение продольной диффузии вида: (1) Решением уравнения (1) является: для распределения концентрации толкающей жидкости. для распределения концентрации вытесняемой жидкости. где - интеграл - аргумент - критерий Пекле; вероятности; интеграла вероятности; - относительное время; - время, за которое середина смеси пройдет весь трубопровод; - текущее время прохождения смеси; U - средняя скорость; К – эффективный коэффициент диффузии. 10

87. Основные формулы для определения эффективного коэффициента диффузии Нахождение распределения концентраций примесей в объеме смеси опирается на знание коэффициента К. Он учитывает действие двух механизмов перемешивания (конвективного и диффузионного) и служит основной характеристикой продольного перемешивания. • • В случае простого течения двух жидкостей в трубе, когда • 1. скорости компонент одинакова; • 2. поток осесимметричен; • 3. вязкость и плотность жидкостей одинаковы коэффициент К зависит от: • - распределения продольной скорости; • - радиального коэффициента диффузии по сечению трубы. 11

87. Основные формулы для определения эффективного коэффициента диффузии Нахождение распределения концентраций примесей в объеме смеси опирается на знание коэффициента К. Он учитывает действие двух механизмов перемешивания (конвективного и диффузионного) и служит основной характеристикой продольного перемешивания. • • В случае простого течения двух жидкостей в трубе, когда • 1. скорости компонент одинакова; • 2. поток осесимметричен; • 3. вязкость и плотность жидкостей одинаковы коэффициент К зависит от: • - распределения продольной скорости; • - радиального коэффициента диффузии по сечению трубы. 11

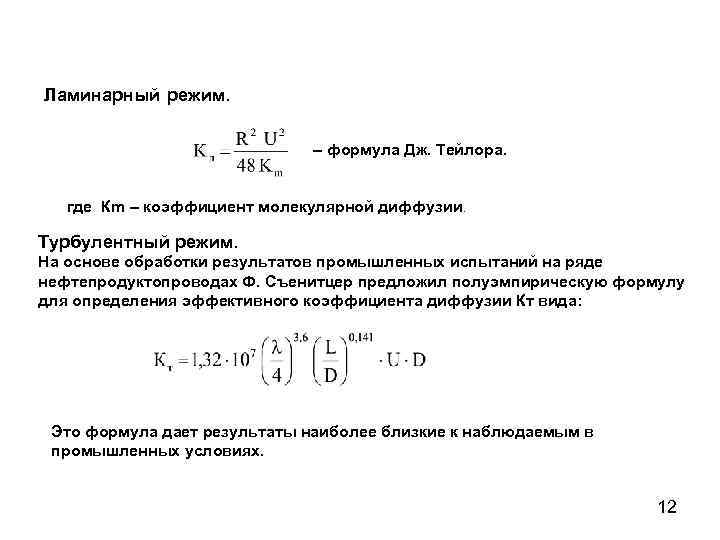

Ламинарный режим. – формула Дж. Тейлора. где Кm – коэффициент молекулярной диффузии. Турбулентный режим. На основе обработки результатов промышленных испытаний на ряде нефтепродуктопроводах Ф. Съенитцер предложил полуэмпирическую формулу для определения эффективного коэффициента диффузии Кт вида: Это формула дает результаты наиболее близкие к наблюдаемым в промышленных условиях. 12

Ламинарный режим. – формула Дж. Тейлора. где Кm – коэффициент молекулярной диффузии. Турбулентный режим. На основе обработки результатов промышленных испытаний на ряде нефтепродуктопроводах Ф. Съенитцер предложил полуэмпирическую формулу для определения эффективного коэффициента диффузии Кт вида: Это формула дает результаты наиболее близкие к наблюдаемым в промышленных условиях. 12

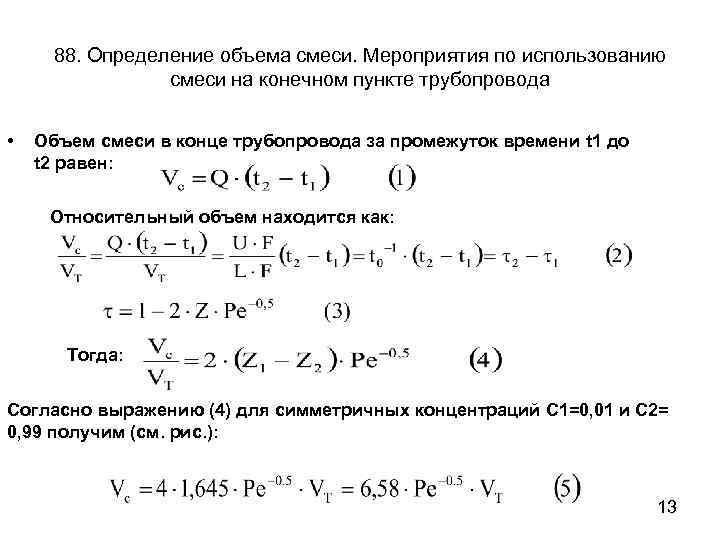

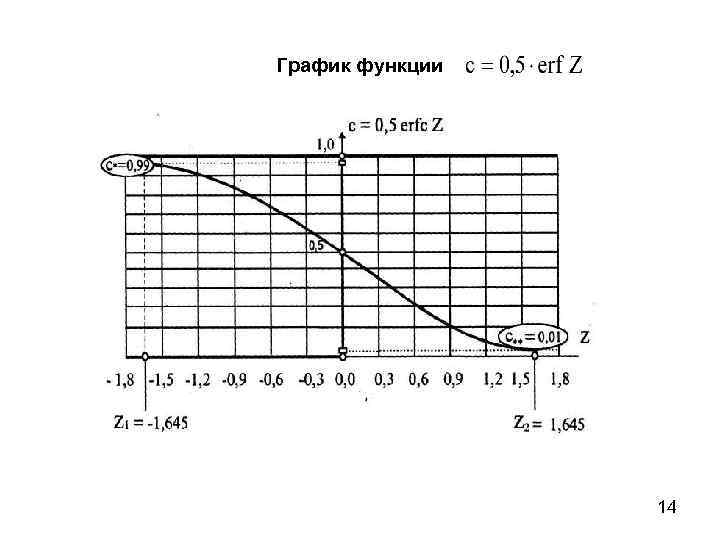

88. Определение объема смеси. Мероприятия по использованию смеси на конечном пункте трубопровода • Объем смеси в конце трубопровода за промежуток времени t 1 до t 2 равен: Относительный объем находится как: Тогда: Согласно выражению (4) для симметричных концентраций С 1=0, 01 и С 2= 0, 99 получим (см. рис. ): 13

88. Определение объема смеси. Мероприятия по использованию смеси на конечном пункте трубопровода • Объем смеси в конце трубопровода за промежуток времени t 1 до t 2 равен: Относительный объем находится как: Тогда: Согласно выражению (4) для симметричных концентраций С 1=0, 01 и С 2= 0, 99 получим (см. рис. ): 13

График функции 14

График функции 14

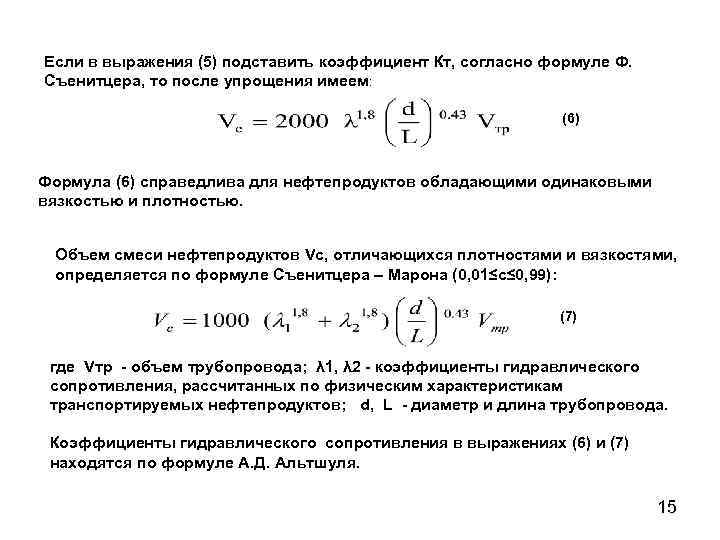

Если в выражения (5) подставить коэффициент Кт, согласно формуле Ф. Съенитцера, то после упрощения имеем: (6) Формула (6) справедлива для нефтепродуктов обладающими одинаковыми вязкостью и плотностью. Объем смеси нефтепродуктов Vc, отличающихся плотностями и вязкостями, определяется по формуле Съенитцера – Марона (0, 01≤с≤ 0, 99): (7) где Vтр - объем трубопровода; λ 1, λ 2 - коэффициенты гидравлического сопротивления, рассчитанных по физическим характеристикам транспортируемых нефтепродуктов; d, L - диаметр и длина трубопровода. Коэффициенты гидравлического сопротивления в выражениях (6) и (7) находятся по формуле А. Д. Альтшуля. 15

Если в выражения (5) подставить коэффициент Кт, согласно формуле Ф. Съенитцера, то после упрощения имеем: (6) Формула (6) справедлива для нефтепродуктов обладающими одинаковыми вязкостью и плотностью. Объем смеси нефтепродуктов Vc, отличающихся плотностями и вязкостями, определяется по формуле Съенитцера – Марона (0, 01≤с≤ 0, 99): (7) где Vтр - объем трубопровода; λ 1, λ 2 - коэффициенты гидравлического сопротивления, рассчитанных по физическим характеристикам транспортируемых нефтепродуктов; d, L - диаметр и длина трубопровода. Коэффициенты гидравлического сопротивления в выражениях (6) и (7) находятся по формуле А. Д. Альтшуля. 15

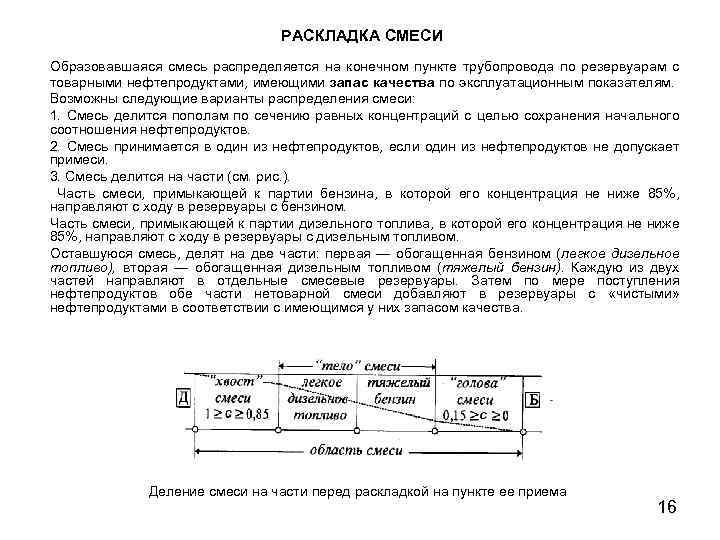

РАСКЛАДКА СМЕСИ Образовавшаяся смесь распределяется на конечном пункте трубопровода по резервуарам с товарными нефтепродуктами, имеющими запас качества по эксплуатационным показателям. Возможны следующие варианты распределения смеси: 1. Смесь делится пополам по сечению равных концентраций с целью сохранения начального соотношения нефтепродуктов. 2. Смесь принимается в один из нефтепродуктов, если один из нефтепродуктов не допускает примеси. 3. Смесь делится на части (см. рис. ). Часть смеси, примыкающей к партии бензина, в которой его концентрация не ниже 85%, направляют с ходу в резервуары с бензином. Часть смеси, примыкающей к партии дизельного топлива, в которой его концентрация не ниже 85%, направляют с ходу в резервуары с дизельным топливом. Оставшуюся смесь, делят на две части: первая — обогащенная бензином (легкое дизельное топливо), вторая — обогащенная дизельным топливом (тяжелый бензин). Каждую из двух частей направляют в отдельные смесевые резервуары. Затем по мере поступления нефтепродуктов обе части нетоварной смеси добавляют в резервуары с «чистыми» нефтепродуктами в соответствии с имеющимся у них запасом качества. Деление смеси на части перед раскладкой на пункте ее приема 16

РАСКЛАДКА СМЕСИ Образовавшаяся смесь распределяется на конечном пункте трубопровода по резервуарам с товарными нефтепродуктами, имеющими запас качества по эксплуатационным показателям. Возможны следующие варианты распределения смеси: 1. Смесь делится пополам по сечению равных концентраций с целью сохранения начального соотношения нефтепродуктов. 2. Смесь принимается в один из нефтепродуктов, если один из нефтепродуктов не допускает примеси. 3. Смесь делится на части (см. рис. ). Часть смеси, примыкающей к партии бензина, в которой его концентрация не ниже 85%, направляют с ходу в резервуары с бензином. Часть смеси, примыкающей к партии дизельного топлива, в которой его концентрация не ниже 85%, направляют с ходу в резервуары с дизельным топливом. Оставшуюся смесь, делят на две части: первая — обогащенная бензином (легкое дизельное топливо), вторая — обогащенная дизельным топливом (тяжелый бензин). Каждую из двух частей направляют в отдельные смесевые резервуары. Затем по мере поступления нефтепродуктов обе части нетоварной смеси добавляют в резервуары с «чистыми» нефтепродуктами в соответствии с имеющимся у них запасом качества. Деление смеси на части перед раскладкой на пункте ее приема 16

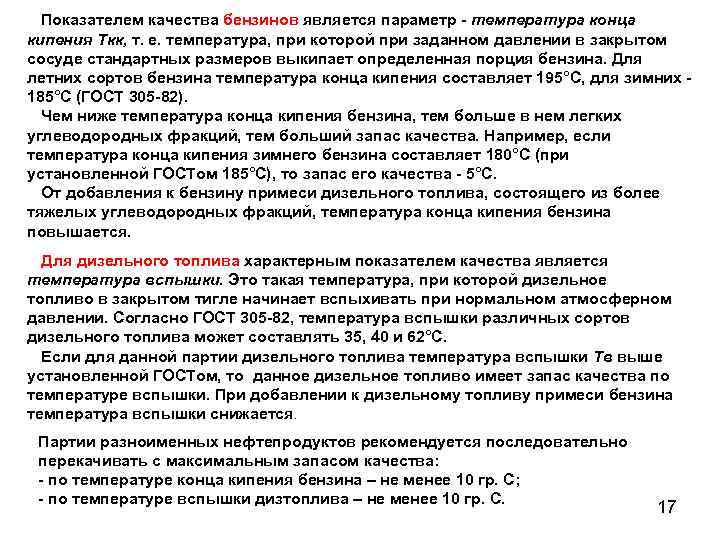

Показателем качества бензинов является параметр - температура конца кипения Ткк, т. е. температура, при которой при заданном давлении в закрытом сосуде стандартных размеров выкипает определенная порция бензина. Для летних сортов бензина температура конца кипения составляет 195°С, для зимних 185°С (ГОСТ 305 -82). Чем ниже температура конца кипения бензина, тем больше в нем легких углеводородных фракций, тем больший запас качества. Например, если температура конца кипения зимнего бензина составляет 180°С (при установленной ГОСТом 185°С), то запас его качества - 5°С. От добавления к бензину примеси дизельного топлива, состоящего из более тяжелых углеводородных фракций, температура конца кипения бензина повышается. Для дизельного топлива характерным показателем качества является температура вспышки. Это такая температура, при которой дизельное топливо в закрытом тигле начинает вспыхивать при нормальном атмосферном давлении. Согласно ГОСТ 305 -82, температура вспышки различных сортов дизельного топлива может составлять 35, 40 и 62°С. Если для данной партии дизельного топлива температура вспышки Тв выше установленной ГОСТом, то данное дизельное топливо имеет запас качества по температуре вспышки. При добавлении к дизельному топливу примеси бензина температура вспышки снижается. Партии разноименных нефтепродуктов рекомендуется последовательно перекачивать с максимальным запасом качества: - по температуре конца кипения бензина – не менее 10 гр. С; - по температуре вспышки дизтоплива – не менее 10 гр. С. 17

Показателем качества бензинов является параметр - температура конца кипения Ткк, т. е. температура, при которой при заданном давлении в закрытом сосуде стандартных размеров выкипает определенная порция бензина. Для летних сортов бензина температура конца кипения составляет 195°С, для зимних 185°С (ГОСТ 305 -82). Чем ниже температура конца кипения бензина, тем больше в нем легких углеводородных фракций, тем больший запас качества. Например, если температура конца кипения зимнего бензина составляет 180°С (при установленной ГОСТом 185°С), то запас его качества - 5°С. От добавления к бензину примеси дизельного топлива, состоящего из более тяжелых углеводородных фракций, температура конца кипения бензина повышается. Для дизельного топлива характерным показателем качества является температура вспышки. Это такая температура, при которой дизельное топливо в закрытом тигле начинает вспыхивать при нормальном атмосферном давлении. Согласно ГОСТ 305 -82, температура вспышки различных сортов дизельного топлива может составлять 35, 40 и 62°С. Если для данной партии дизельного топлива температура вспышки Тв выше установленной ГОСТом, то данное дизельное топливо имеет запас качества по температуре вспышки. При добавлении к дизельному топливу примеси бензина температура вспышки снижается. Партии разноименных нефтепродуктов рекомендуется последовательно перекачивать с максимальным запасом качества: - по температуре конца кипения бензина – не менее 10 гр. С; - по температуре вспышки дизтоплива – не менее 10 гр. С. 17

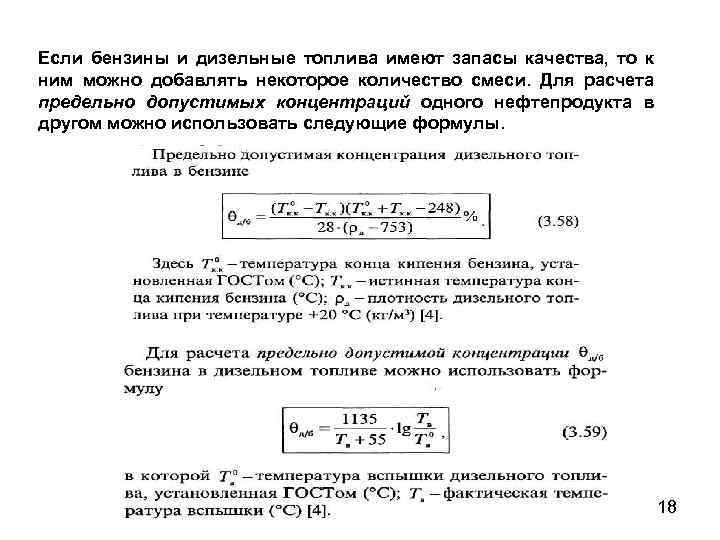

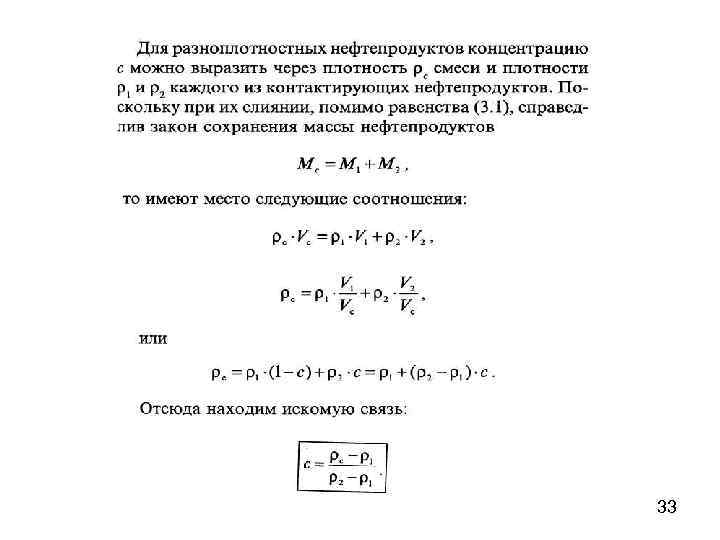

Если бензины и дизельные топлива имеют запасы качества, то к ним можно добавлять некоторое количество смеси. Для расчета предельно допустимых концентраций одного нефтепродукта в другом можно использовать следующие формулы. 18

Если бензины и дизельные топлива имеют запасы качества, то к ним можно добавлять некоторое количество смеси. Для расчета предельно допустимых концентраций одного нефтепродукта в другом можно использовать следующие формулы. 18

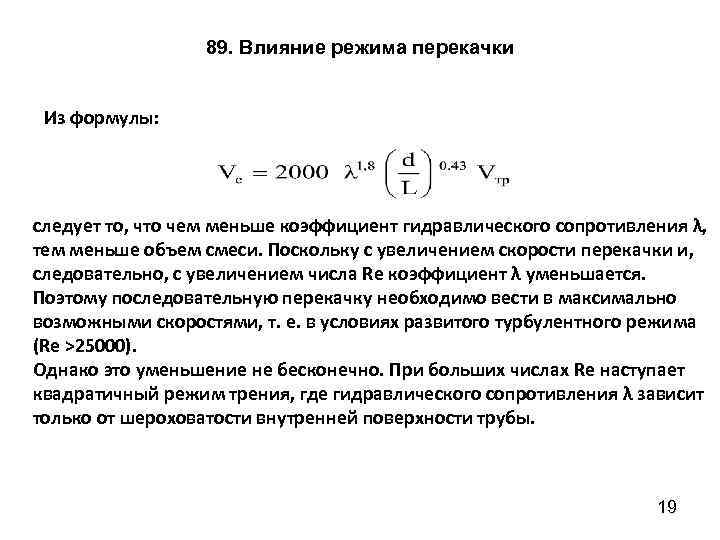

89. Влияние режима перекачки Из формулы: следует то, что чем меньше коэффициент гидравлического сопротивления λ, тем меньше объем смеси. Поскольку с увеличением скорости перекачки и, следовательно, с увеличением числа Re коэффициент λ уменьшается. Поэтому последовательную перекачку необходимо вести в максимально возможными скоростями, т. е. в условиях развитого турбулентного режима (Re >25000). Однако это уменьшение не бесконечно. При больших числах Re наступает квадратичный режим трения, где гидравлического сопротивления λ зависит только от шероховатости внутренней поверхности трубы. 19

89. Влияние режима перекачки Из формулы: следует то, что чем меньше коэффициент гидравлического сопротивления λ, тем меньше объем смеси. Поскольку с увеличением скорости перекачки и, следовательно, с увеличением числа Re коэффициент λ уменьшается. Поэтому последовательную перекачку необходимо вести в максимально возможными скоростями, т. е. в условиях развитого турбулентного режима (Re >25000). Однако это уменьшение не бесконечно. При больших числах Re наступает квадратичный режим трения, где гидравлического сопротивления λ зависит только от шероховатости внутренней поверхности трубы. 19

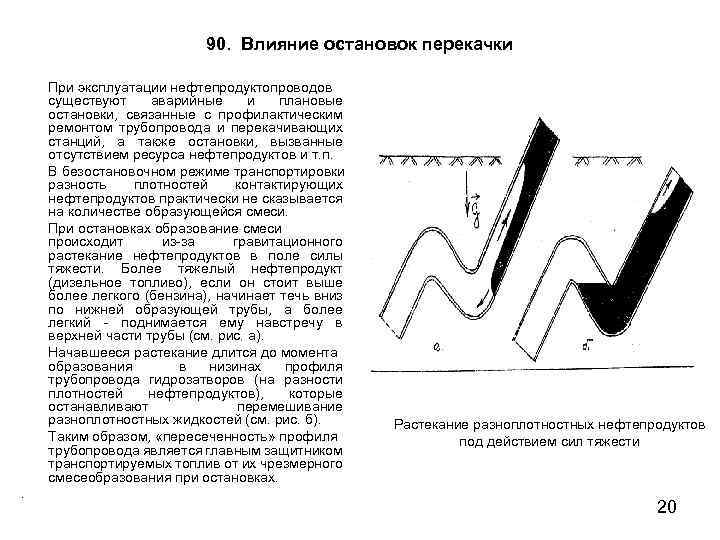

90. Влияние остановок перекачки При эксплуатации нефтепродуктопроводов существуют аварийные и плановые остановки, связанные с профилактическим ремонтом трубопровода и перекачивающих станций, а также остановки, вызванные отсутствием ресурса нефтепродуктов и т. п. В безостановочном режиме транспортировки разность плотностей контактирующих нефтепродуктов практически не сказывается на количестве образующейся смеси. При остановках образование смеси происходит из-за гравитационного растекание нефтепродуктов в поле силы тяжести. Более тяжелый нефтепродукт (дизельное топливо), если он стоит выше более легкого (бензина), начинает течь вниз по нижней образующей трубы, а более легкий - поднимается ему навстречу в верхней части трубы (см. рис. а). Начавшееся растекание длится до момента образования в низинах профиля трубопровода гидрозатворов (на разности плотностей нефтепродуктов), которые останавливают перемешивание разноплотностных жидкостей (см. рис. б). Таким образом, «пересеченность» профиля трубопровода является главным защитником транспортируемых топлив от их чрезмерного смесеобразования при остановках. . Растекание разноплотностных нефтепродуктов под действием сил тяжести 20

90. Влияние остановок перекачки При эксплуатации нефтепродуктопроводов существуют аварийные и плановые остановки, связанные с профилактическим ремонтом трубопровода и перекачивающих станций, а также остановки, вызванные отсутствием ресурса нефтепродуктов и т. п. В безостановочном режиме транспортировки разность плотностей контактирующих нефтепродуктов практически не сказывается на количестве образующейся смеси. При остановках образование смеси происходит из-за гравитационного растекание нефтепродуктов в поле силы тяжести. Более тяжелый нефтепродукт (дизельное топливо), если он стоит выше более легкого (бензина), начинает течь вниз по нижней образующей трубы, а более легкий - поднимается ему навстречу в верхней части трубы (см. рис. а). Начавшееся растекание длится до момента образования в низинах профиля трубопровода гидрозатворов (на разности плотностей нефтепродуктов), которые останавливают перемешивание разноплотностных жидкостей (см. рис. б). Таким образом, «пересеченность» профиля трубопровода является главным защитником транспортируемых топлив от их чрезмерного смесеобразования при остановках. . Растекание разноплотностных нефтепродуктов под действием сил тяжести 20

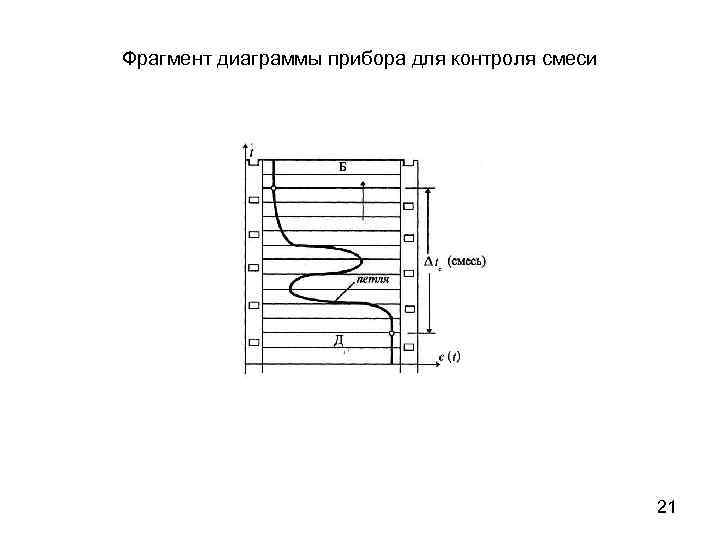

Фрагмент диаграммы прибора для контроля смеси 21

Фрагмент диаграммы прибора для контроля смеси 21

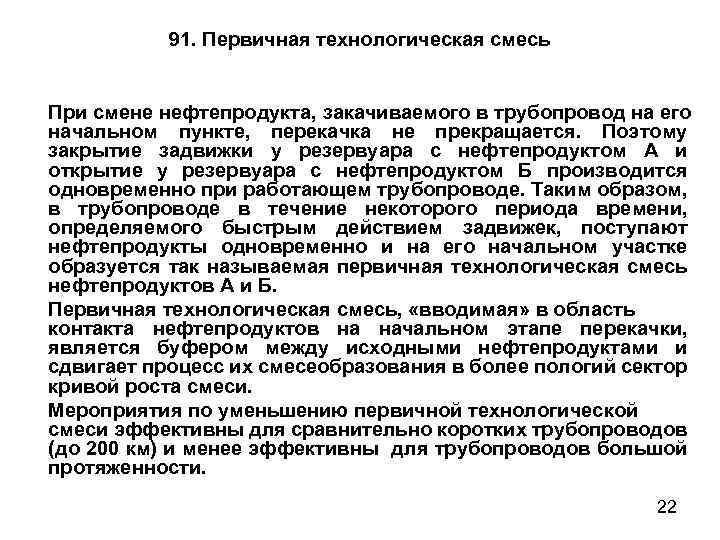

91. Первичная технологическая смесь При смене нефтепродукта, закачиваемого в трубопровод на его начальном пункте, перекачка не прекращается. Поэтому закрытие задвижки у резервуара с нефтепродуктом А и открытие у резервуара с нефтепродуктом Б производится одновременно при работающем трубопроводе. Таким образом, в трубопроводе в течение некоторого периода времени, определяемого быстрым действием задвижек, поступают нефтепродукты одновременно и на его начальном участке образуется так называемая первичная технологическая смесь нефтепродуктов А и Б. Первичная технологическая смесь, «вводимая» в область контакта нефтепродуктов на начальном этапе перекачки, является буфером между исходными нефтепродуктами и сдвигает процесс их смесеобразования в более пологий сектор кривой роста смеси. Мероприятия по уменьшению первичной технологической смеси эффективны для сравнительно коротких трубопроводов (до 200 км) и менее эффективны для трубопроводов большой протяженности. 22

91. Первичная технологическая смесь При смене нефтепродукта, закачиваемого в трубопровод на его начальном пункте, перекачка не прекращается. Поэтому закрытие задвижки у резервуара с нефтепродуктом А и открытие у резервуара с нефтепродуктом Б производится одновременно при работающем трубопроводе. Таким образом, в трубопроводе в течение некоторого периода времени, определяемого быстрым действием задвижек, поступают нефтепродукты одновременно и на его начальном участке образуется так называемая первичная технологическая смесь нефтепродуктов А и Б. Первичная технологическая смесь, «вводимая» в область контакта нефтепродуктов на начальном этапе перекачки, является буфером между исходными нефтепродуктами и сдвигает процесс их смесеобразования в более пологий сектор кривой роста смеси. Мероприятия по уменьшению первичной технологической смеси эффективны для сравнительно коротких трубопроводов (до 200 км) и менее эффективны для трубопроводов большой протяженности. 22

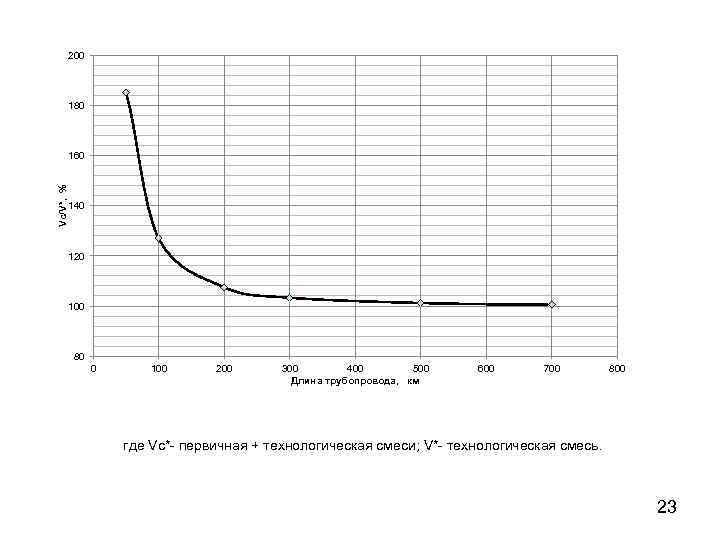

200 180 Vc/V*, % 160 140 120 100 80 0 100 200 300 400 500 Длина трубопровода, км 600 700 800 где Vc*- первичная + технологическая смеси; V*- технологическая смесь. 23

200 180 Vc/V*, % 160 140 120 100 80 0 100 200 300 400 500 Длина трубопровода, км 600 700 800 где Vc*- первичная + технологическая смеси; V*- технологическая смесь. 23

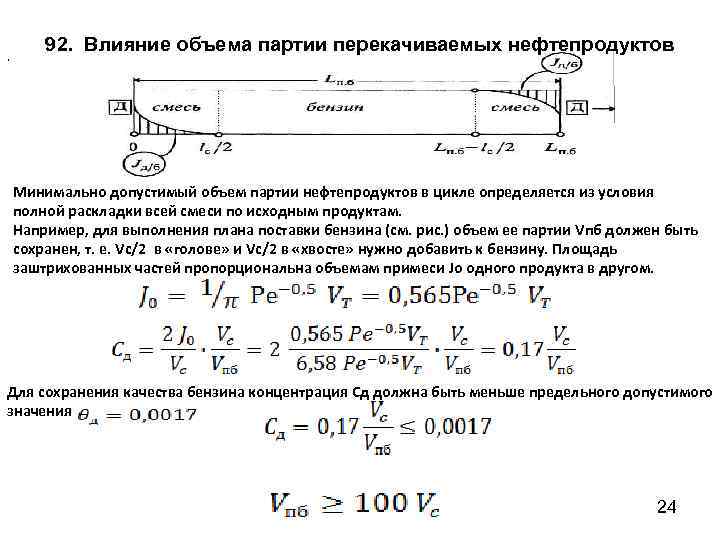

. 92. Влияние объема партии перекачиваемых нефтепродуктов Минимально допустимый объем партии нефтепродуктов в цикле определяется из условия полной раскладки всей смеси по исходным продуктам. Например, для выполнения плана поставки бензина (см. рис. ) объем ее партии Vпб должен быть сохранен, т. е. Vc/2 в «голове» и Vc/2 в «хвосте» нужно добавить к бензину. Площадь заштрихованных частей пропорциональна объемам примеси Jo одного продукта в другом. Для сохранения качества бензина концентрация Сд должна быть меньше предельного допустимого значения 24

. 92. Влияние объема партии перекачиваемых нефтепродуктов Минимально допустимый объем партии нефтепродуктов в цикле определяется из условия полной раскладки всей смеси по исходным продуктам. Например, для выполнения плана поставки бензина (см. рис. ) объем ее партии Vпб должен быть сохранен, т. е. Vc/2 в «голове» и Vc/2 в «хвосте» нужно добавить к бензину. Площадь заштрихованных частей пропорциональна объемам примеси Jo одного продукта в другом. Для сохранения качества бензина концентрация Сд должна быть меньше предельного допустимого значения 24

93. МЕРОПРИЯТИЯ ПО СОКРАЩЕНИЮ ОБЪЕМА СМЕСИ. Применение разделителей. При турбулентном режиме перекачки количество смеси, образующейся в каждой зоне контакта перекачиваемых последовательно нефтепродуктов, составляет от 0, 5 до 1, 0% от объема трубопровода. Для трубопроводов большой протяженности смесь достигает нескольких сотен кубических метров. При остановках перекачки, большом объеме первичной смеси и малой скорости движения нефтепродуктов количество смеси может в 2 - 3 раза превысить номинальное ее количество для конкретного трубопровода. Для уменьшения количества смеси на магистральных нефтепродуктопроводах предусматриваются специальные мероприятия, которые можно подразделить на две основные группы: 1. Организационные мероприятия, которые включают: • перекачку при развитом турбулентном режиме движения нефтепродуктов ; • правильный выбор порядка следования партии нефтепродуктов, обеспечивающего меньшие затраты на прием и реализацию смеси; • максимально возможное увеличение партий нефтепродуктов (исходя из возможностей резервуарных парков), что позволяет уменьшить общее количество физических смесей в течение квартала, года; • применение быстродействующих задвижек для уменьшения количества первичной смеси; • предотвращение остановок последовательной перекачки, особенно при неблагоприятном рельефе местности. 2. Применение разделителей для полного или частичного разобщения перекачиваемых последовательно нефтепродуктов. Разделители могут быть жидкостными, гелеобразными и твердыми 25 (механические).

93. МЕРОПРИЯТИЯ ПО СОКРАЩЕНИЮ ОБЪЕМА СМЕСИ. Применение разделителей. При турбулентном режиме перекачки количество смеси, образующейся в каждой зоне контакта перекачиваемых последовательно нефтепродуктов, составляет от 0, 5 до 1, 0% от объема трубопровода. Для трубопроводов большой протяженности смесь достигает нескольких сотен кубических метров. При остановках перекачки, большом объеме первичной смеси и малой скорости движения нефтепродуктов количество смеси может в 2 - 3 раза превысить номинальное ее количество для конкретного трубопровода. Для уменьшения количества смеси на магистральных нефтепродуктопроводах предусматриваются специальные мероприятия, которые можно подразделить на две основные группы: 1. Организационные мероприятия, которые включают: • перекачку при развитом турбулентном режиме движения нефтепродуктов ; • правильный выбор порядка следования партии нефтепродуктов, обеспечивающего меньшие затраты на прием и реализацию смеси; • максимально возможное увеличение партий нефтепродуктов (исходя из возможностей резервуарных парков), что позволяет уменьшить общее количество физических смесей в течение квартала, года; • применение быстродействующих задвижек для уменьшения количества первичной смеси; • предотвращение остановок последовательной перекачки, особенно при неблагоприятном рельефе местности. 2. Применение разделителей для полного или частичного разобщения перекачиваемых последовательно нефтепродуктов. Разделители могут быть жидкостными, гелеобразными и твердыми 25 (механические).

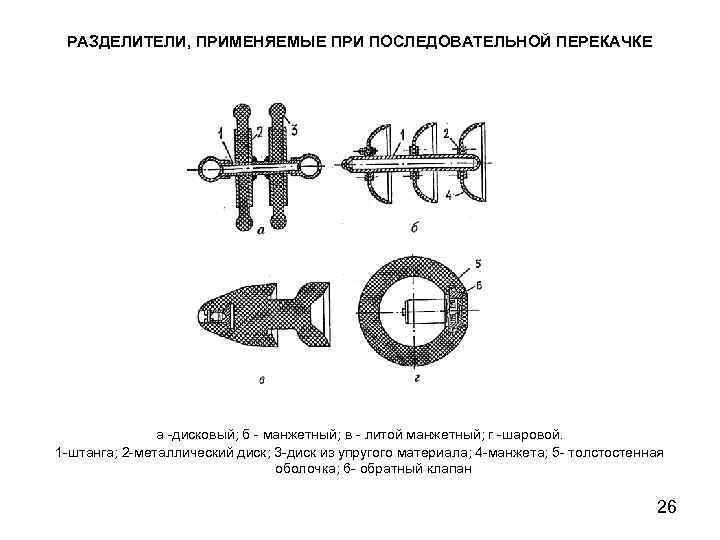

РАЗДЕЛИТЕЛИ, ПРИМЕНЯЕМЫЕ ПРИ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКЕ а -дисковый; б - манжетный; в - литой манжетный; г -шаровой. 1 -штанга; 2 -металлический диск; 3 -диск из упругого материала; 4 -манжета; 5 - толстостенная оболочка; 6 - обратный клапан 26

РАЗДЕЛИТЕЛИ, ПРИМЕНЯЕМЫЕ ПРИ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКЕ а -дисковый; б - манжетный; в - литой манжетный; г -шаровой. 1 -штанга; 2 -металлический диск; 3 -диск из упругого материала; 4 -манжета; 5 - толстостенная оболочка; 6 - обратный клапан 26

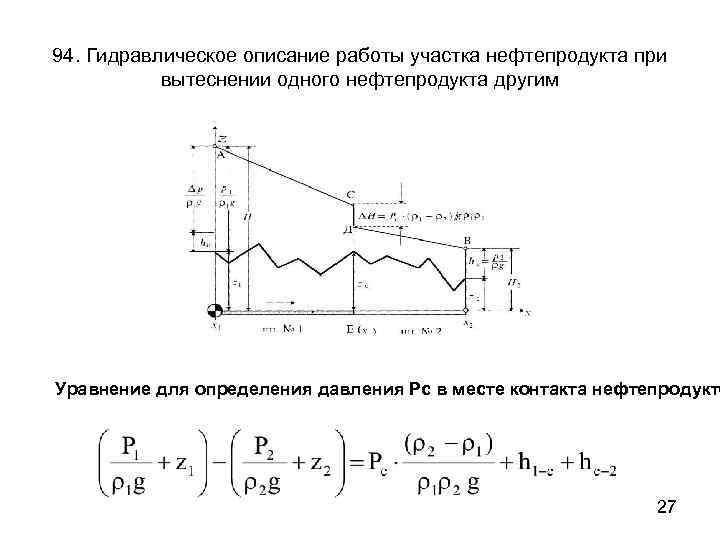

94. Гидравлическое описание работы участка нефтепродукта при вытеснении одного нефтепродукта другим Уравнение для определения давления Рс в месте контакта нефтепродукто 27

94. Гидравлическое описание работы участка нефтепродукта при вытеснении одного нефтепродукта другим Уравнение для определения давления Рс в месте контакта нефтепродукто 27

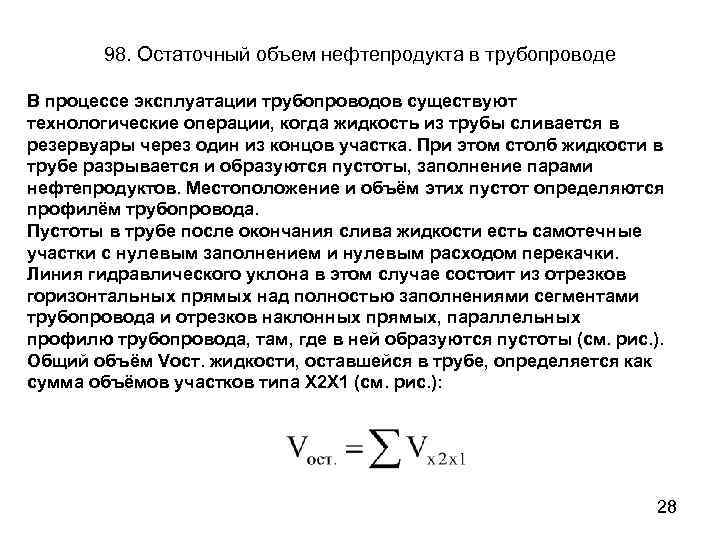

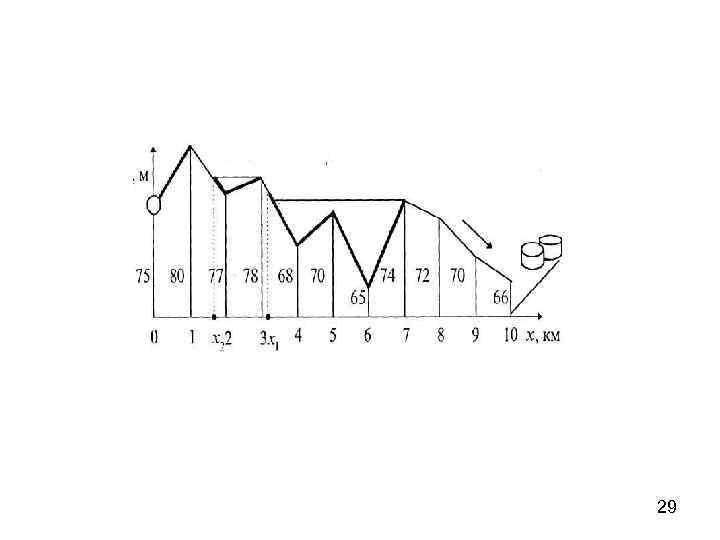

98. Остаточный объем нефтепродукта в трубопроводе В процессе эксплуатации трубопроводов существуют технологические операции, когда жидкость из трубы сливается в резервуары через один из концов участка. При этом столб жидкости в трубе разрывается и образуются пустоты, заполнение парами нефтепродуктов. Местоположение и объём этих пустот определяются профилём трубопровода. Пустоты в трубе после окончания слива жидкости есть самотечные участки с нулевым заполнением и нулевым расходом перекачки. Линия гидравлического уклона в этом случае состоит из отрезков горизонтальных прямых над полностью заполнениями сегментами трубопровода и отрезков наклонных прямых, параллельных профилю трубопровода, там, где в ней образуются пустоты (см. рис. ). Общий объём Vост. жидкости, оставшейся в трубе, определяется как сумма объёмов участков типа X 2 X 1 (см. рис. ): 28

98. Остаточный объем нефтепродукта в трубопроводе В процессе эксплуатации трубопроводов существуют технологические операции, когда жидкость из трубы сливается в резервуары через один из концов участка. При этом столб жидкости в трубе разрывается и образуются пустоты, заполнение парами нефтепродуктов. Местоположение и объём этих пустот определяются профилём трубопровода. Пустоты в трубе после окончания слива жидкости есть самотечные участки с нулевым заполнением и нулевым расходом перекачки. Линия гидравлического уклона в этом случае состоит из отрезков горизонтальных прямых над полностью заполнениями сегментами трубопровода и отрезков наклонных прямых, параллельных профилю трубопровода, там, где в ней образуются пустоты (см. рис. ). Общий объём Vост. жидкости, оставшейся в трубе, определяется как сумма объёмов участков типа X 2 X 1 (см. рис. ): 28

29

29

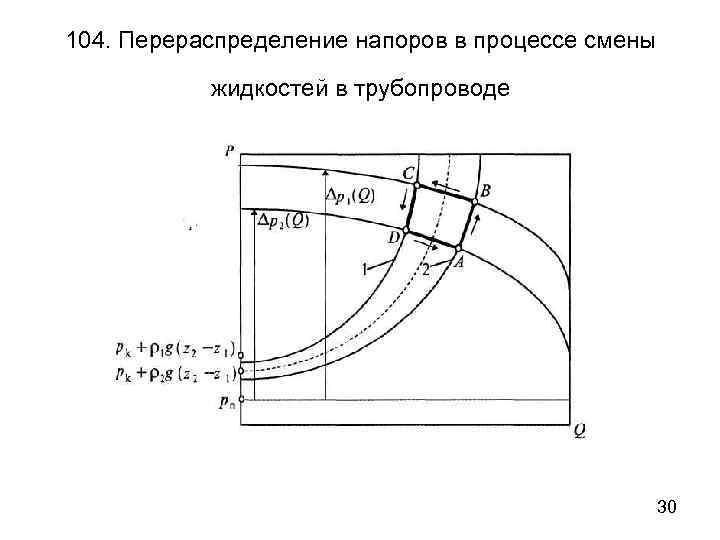

104. Перераспределение напоров в процессе смены жидкостей в трубопроводе 30

104. Перераспределение напоров в процессе смены жидкостей в трубопроводе 30

99. Контроль последовательной перекачки Для оперативного контроля последовательной перекачки нефтепродуктов по магистральным нефтепродуктопроводам составляются «Листы движения нефтепродуктов» и их графическое изображение — «Цветные графики» . На этих листах, отражается почасовое движение партий нефтепродуктов по всей протяженности МНПП, давление в линиях всасывания и нагнетания перекачивающих станций, расход перекачки, расчетные координаты границ контакта каждой партии нефтепродуктов (их марок, сортов), а также другие показатели перекачки. В целях автоматизации этого процесса рекомендуется использовать программные комплексы «ЦВЕТНОЙ ГРАФИК» , обеспечивающие визуальное слежение за движением партий нефтепродуктов и за параметрами перекачки с помощью компьютеров. 31

99. Контроль последовательной перекачки Для оперативного контроля последовательной перекачки нефтепродуктов по магистральным нефтепродуктопроводам составляются «Листы движения нефтепродуктов» и их графическое изображение — «Цветные графики» . На этих листах, отражается почасовое движение партий нефтепродуктов по всей протяженности МНПП, давление в линиях всасывания и нагнетания перекачивающих станций, расход перекачки, расчетные координаты границ контакта каждой партии нефтепродуктов (их марок, сортов), а также другие показатели перекачки. В целях автоматизации этого процесса рекомендуется использовать программные комплексы «ЦВЕТНОЙ ГРАФИК» , обеспечивающие визуальное слежение за движением партий нефтепродуктов и за параметрами перекачки с помощью компьютеров. 31

2. Контроль за качеством перекачиваемых нефтепродуктов должен осуществляться на головной и промежуточных станциях, а также на конечном пункте МНПП постоянно, через каждые 1 -2 ч. При обнаружении нестандартного нефтепродукта отбор и анализ проб должны производиться через 15 -20 мин. Сведения о качестве нефтепродуктов (плотности, температуре вспышки, температуре конца кипения, содержании серы, при необходимости и другие показатели) передаются дежурным диспетчером с контрольных пунктов через каждые 2 ч на все уровни управления (ДП ПО, ДП дочернего общества, ДС Компании). 3. Контроль за продвижением партий нефтепродуктов по МНПП, прием и раскладка образовавшихся смесей в резервуары пункта приемасдачи должны осуществляться с помощью автоматических приборов, принцип действия которых основан на различии свойств перекачиваемых нефтепродуктов 32

2. Контроль за качеством перекачиваемых нефтепродуктов должен осуществляться на головной и промежуточных станциях, а также на конечном пункте МНПП постоянно, через каждые 1 -2 ч. При обнаружении нестандартного нефтепродукта отбор и анализ проб должны производиться через 15 -20 мин. Сведения о качестве нефтепродуктов (плотности, температуре вспышки, температуре конца кипения, содержании серы, при необходимости и другие показатели) передаются дежурным диспетчером с контрольных пунктов через каждые 2 ч на все уровни управления (ДП ПО, ДП дочернего общества, ДС Компании). 3. Контроль за продвижением партий нефтепродуктов по МНПП, прием и раскладка образовавшихся смесей в резервуары пункта приемасдачи должны осуществляться с помощью автоматических приборов, принцип действия которых основан на различии свойств перекачиваемых нефтепродуктов 32

33

33

100. КОНТРОЛЬ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ НЕФТЕПРОДУКТОВ При последовательной перекачке необходимы надежные средства контроля за прохождением зоны смеси по нефтепродуктопроводу и для определения концентраций нефтепродуктов по длине зоны смеси. Это нужно для организации своевременного приема чистых нефтепродуктов и смеси в разные резервуары, а также для определения ожидаемого количества смеси. Приборы контроля размещают на конечном пункте продуктопровода, где принимают смесь. При этом используют два однотипных прибора, один из которых размещен непосредственно на конечном пункте перед приемными резервуарами, а второй в виде выносного блока — в 10 - 15 км от первого. Это необходимо для получения предварительной информации о подходе смеси и распределении концентраций нефтепродуктов по ее длине, чтобы можно было за 1, 5— 2 ч до подхода смеси выполнить необходимые расчеты по ее приему. Наибольшее распространение на продуктопроводах получили приборы, основанные на измерении скорости распространения ультразвуковых колебаний в разных нефтепродуктах. Схема ультразвуковой аппаратуры контроля УКП – 2 1 - вторичная аппаратура; 2 - регистрирующий прибор; 3 - индикаторный блок; 4, 6 - передающие преобразователи; 5 - вспомогательное оборудование; 7, 8 первичные преобразователи. 34

100. КОНТРОЛЬ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ НЕФТЕПРОДУКТОВ При последовательной перекачке необходимы надежные средства контроля за прохождением зоны смеси по нефтепродуктопроводу и для определения концентраций нефтепродуктов по длине зоны смеси. Это нужно для организации своевременного приема чистых нефтепродуктов и смеси в разные резервуары, а также для определения ожидаемого количества смеси. Приборы контроля размещают на конечном пункте продуктопровода, где принимают смесь. При этом используют два однотипных прибора, один из которых размещен непосредственно на конечном пункте перед приемными резервуарами, а второй в виде выносного блока — в 10 - 15 км от первого. Это необходимо для получения предварительной информации о подходе смеси и распределении концентраций нефтепродуктов по ее длине, чтобы можно было за 1, 5— 2 ч до подхода смеси выполнить необходимые расчеты по ее приему. Наибольшее распространение на продуктопроводах получили приборы, основанные на измерении скорости распространения ультразвуковых колебаний в разных нефтепродуктах. Схема ультразвуковой аппаратуры контроля УКП – 2 1 - вторичная аппаратура; 2 - регистрирующий прибор; 3 - индикаторный блок; 4, 6 - передающие преобразователи; 5 - вспомогательное оборудование; 7, 8 первичные преобразователи. 34