5.

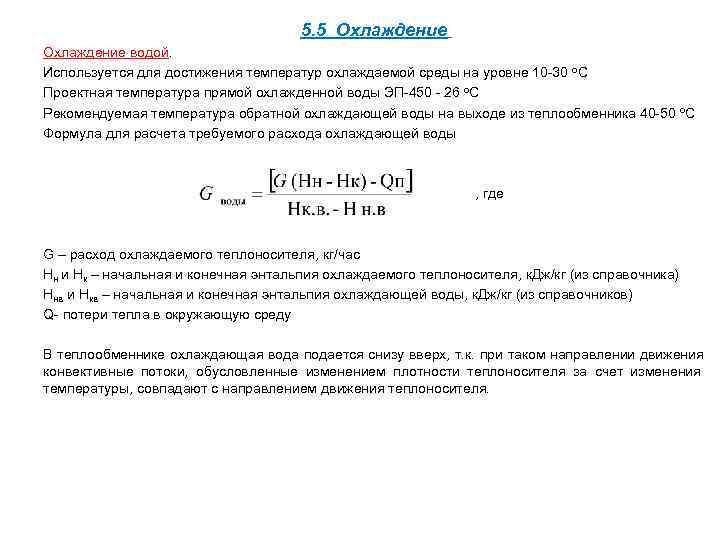

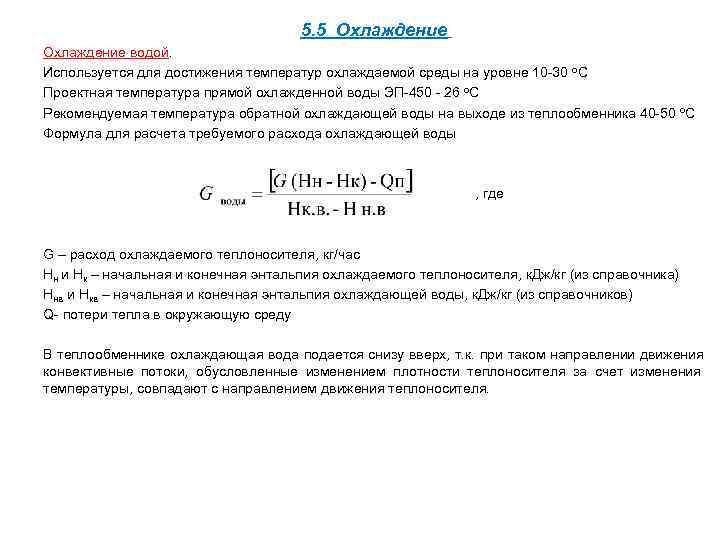

5. 5 Охлаждение водой. Используется для достижения температур охлаждаемой среды на уровне 10 30 о. С Проектная температура прямой охлажденной воды ЭП 450 26 о. С Рекомендуемая температура обратной охлаждающей воды на выходе из теплообменника 40 50 о. С Формула для расчета требуемого расхода охлаждающей воды , где G – расход охлаждаемого теплоносителя, кг/час Нн и Нк – начальная и конечная энтальпия охлаждаемого теплоносителя, к. Дж/кг (из справочника) Ннв и Нкв – начальная и конечная энтальпия охлаждающей воды, к. Дж/кг (из справочников) Q потери тепла в окружающую среду В теплообменнике охлаждающая вода подается снизу вверх, т. к. при таком направлении движения конвективные потоки, обусловленные изменением плотности теплоносителя за счет изменения температуры, совпадают с направлением движения теплоносителя.

5. 5 Охлаждение водой. Используется для достижения температур охлаждаемой среды на уровне 10 30 о. С Проектная температура прямой охлажденной воды ЭП 450 26 о. С Рекомендуемая температура обратной охлаждающей воды на выходе из теплообменника 40 50 о. С Формула для расчета требуемого расхода охлаждающей воды , где G – расход охлаждаемого теплоносителя, кг/час Нн и Нк – начальная и конечная энтальпия охлаждаемого теплоносителя, к. Дж/кг (из справочника) Ннв и Нкв – начальная и конечная энтальпия охлаждающей воды, к. Дж/кг (из справочников) Q потери тепла в окружающую среду В теплообменнике охлаждающая вода подается снизу вверх, т. к. при таком направлении движения конвективные потоки, обусловленные изменением плотности теплоносителя за счет изменения температуры, совпадают с направлением движения теплоносителя.

Глубокое охлаждение предполагает охлаждение теплоносителей до температуры минус 1000 С и ниже. Применяется для сжижения газовых смесей с последующим выделением компонентов этих смесей. В технике глубокого охлаждения применяются два метода получения низких температур: испарение низкокипящих сжиженных газов; расширение предварительно сжатых газов. В свою очередь расширение сжатых газов осуществляется путем: ● дросселирования, т. е. пропускания газа через дроссельное устройство (ограничительную шайбу, клапан), вызывающую сужение потока. При дросселировании расширение протекает адиабатически без совершения внешней работы. ● расширения сжатого газа в детандере; процесс протекает адиабатически с совершением внешней работы.

Глубокое охлаждение предполагает охлаждение теплоносителей до температуры минус 1000 С и ниже. Применяется для сжижения газовых смесей с последующим выделением компонентов этих смесей. В технике глубокого охлаждения применяются два метода получения низких температур: испарение низкокипящих сжиженных газов; расширение предварительно сжатых газов. В свою очередь расширение сжатых газов осуществляется путем: ● дросселирования, т. е. пропускания газа через дроссельное устройство (ограничительную шайбу, клапан), вызывающую сужение потока. При дросселировании расширение протекает адиабатически без совершения внешней работы. ● расширения сжатого газа в детандере; процесс протекает адиабатически с совершением внешней работы.

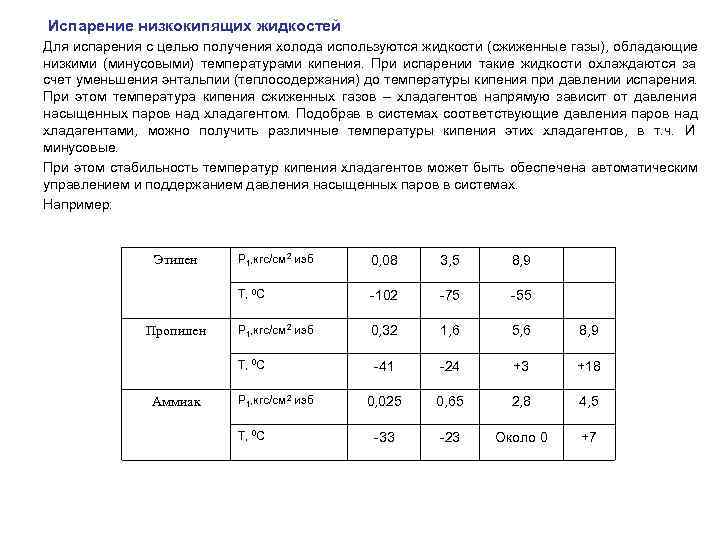

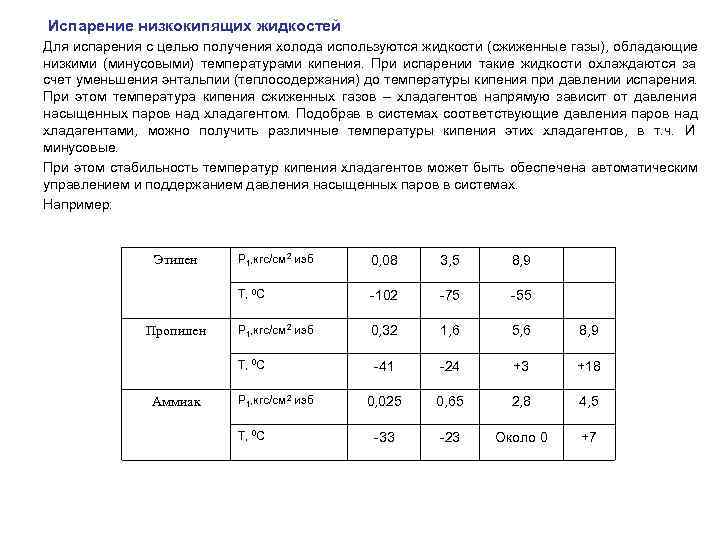

Испарение низкокипящих жидкостей Для испарения с целью получения холода используются жидкости (сжиженные газы), обладающие низкими (минусовыми) температурами кипения. При испарении такие жидкости охлаждаются за счет уменьшения энтальпии (теплосодержания) до температуры кипения при давлении испарения. При этом температура кипения сжиженных газов – хладагентов напрямую зависит от давления насыщенных паров над хладагентом. Подобрав в системах соответствующие давления паров над хладагентами, можно получить различные температуры кипения этих хладагентов, в т. ч. И минусовые. При этом стабильность температур кипения хладагентов может быть обеспечена автоматическим управлением и поддержанием давления насыщенных паров в системах. Например: Этилен Р 1, кгс/см 2 изб 0, 08 3, 5 8, 9 Т, 0 С 102 75 55 Пропилен Р 1, кгс/см 2 изб 0, 32 1, 6 5, 6 8, 9 Т, 0 С 41 24 +3 +18 Аммиак Р 1, кгс/см 2 изб 0, 025 0, 65 2, 8 4, 5 Т, 0 С 33 23 Около 0 +7

Испарение низкокипящих жидкостей Для испарения с целью получения холода используются жидкости (сжиженные газы), обладающие низкими (минусовыми) температурами кипения. При испарении такие жидкости охлаждаются за счет уменьшения энтальпии (теплосодержания) до температуры кипения при давлении испарения. При этом температура кипения сжиженных газов – хладагентов напрямую зависит от давления насыщенных паров над хладагентом. Подобрав в системах соответствующие давления паров над хладагентами, можно получить различные температуры кипения этих хладагентов, в т. ч. И минусовые. При этом стабильность температур кипения хладагентов может быть обеспечена автоматическим управлением и поддержанием давления насыщенных паров в системах. Например: Этилен Р 1, кгс/см 2 изб 0, 08 3, 5 8, 9 Т, 0 С 102 75 55 Пропилен Р 1, кгс/см 2 изб 0, 32 1, 6 5, 6 8, 9 Т, 0 С 41 24 +3 +18 Аммиак Р 1, кгс/см 2 изб 0, 025 0, 65 2, 8 4, 5 Т, 0 С 33 23 Около 0 +7

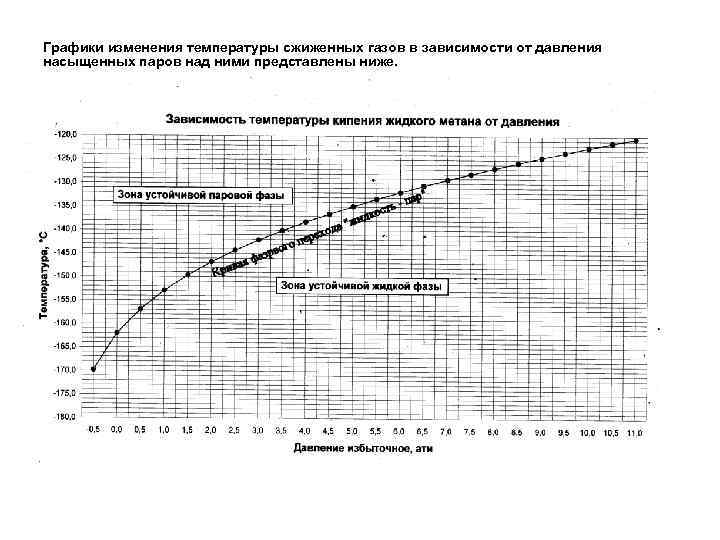

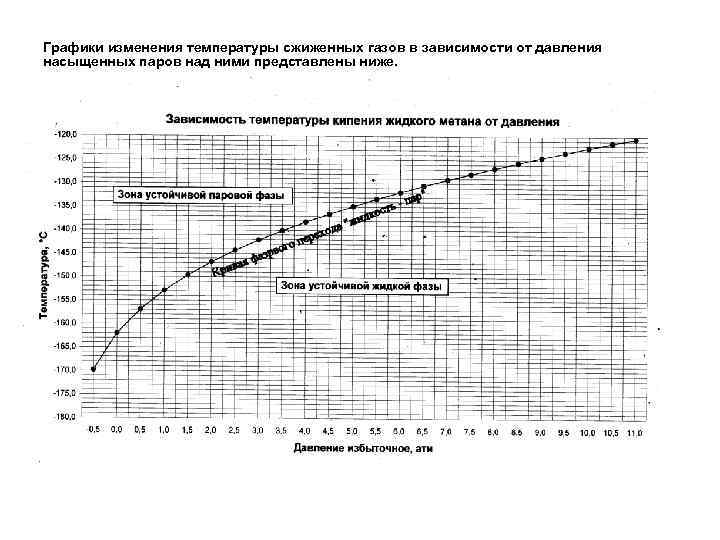

Графики изменения температуры сжиженных газов в зависимости от давления насыщенных паров над ними представлены ниже.

Графики изменения температуры сжиженных газов в зависимости от давления насыщенных паров над ними представлены ниже.

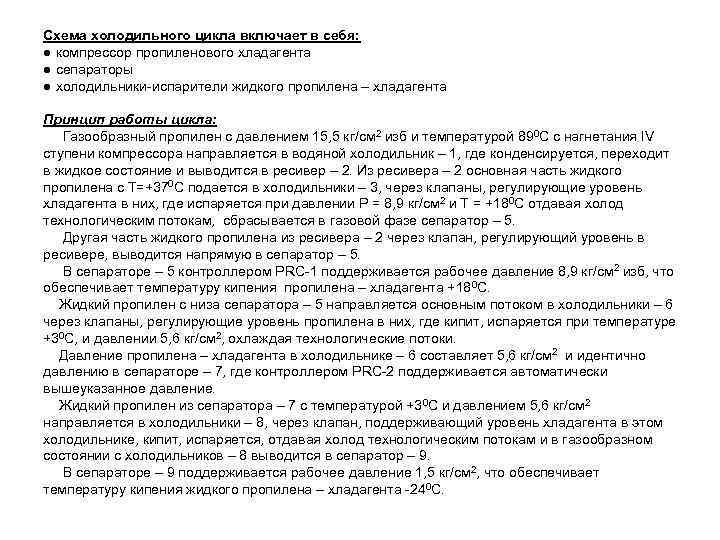

Схема холодильного цикла включает в себя: ● компрессор пропиленового хладагента ● сепараторы ● холодильники испарители жидкого пропилена – хладагента Принцип работы цикла: Газообразный пропилен с давлением 15, 5 кг/см 2 изб и температурой 890 С с нагнетания IV ступени компрессора направляется в водяной холодильник – 1, где конденсируется, переходит в жидкое состояние и выводится в ресивер – 2. Из ресивера – 2 основная часть жидкого пропилена с Т=+370 С подается в холодильники – 3, через клапаны, регулирующие уровень хладагента в них, где испаряется при давлении Р = 8, 9 кг/см 2 и Т = +180 С отдавая холод технологическим потокам, сбрасывается в газовой фазе сепаратор – 5. Другая часть жидкого пропилена из ресивера – 2 через клапан, регулирующий уровень в ресивере, выводится напрямую в сепаратор – 5. В сепараторе – 5 контроллером PRC 1 поддерживается рабочее давление 8, 9 кг/см 2 изб, что обеспечивает температуру кипения пропилена – хладагента +180 С. Жидкий пропилен с низа сепаратора – 5 направляется основным потоком в холодильники – 6 через клапаны, регулирующие уровень пропилена в них, где кипит, испаряется при температуре +30 С, и давлении 5, 6 кг/см 2, охлаждая технологические потоки. Давление пропилена – хладагента в холодильнике – 6 составляет 5, 6 кг/см 2 и идентично давлению в сепараторе – 7, где контроллером PRC 2 поддерживается автоматически вышеуказанное давление. Жидкий пропилен из сепаратора – 7 с температурой +30 С и давлением 5, 6 кг/см 2 направляется в холодильники – 8, через клапан, поддерживающий уровень хладагента в этом холодильнике, кипит, испаряется, отдавая холод технологическим потокам и в газообразном состоянии с холодильников – 8 выводится в сепаратор – 9. В сепараторе – 9 поддерживается рабочее давление 1, 5 кг/см 2, что обеспечивает температуру кипения жидкого пропилена – хладагента 240 С.

Схема холодильного цикла включает в себя: ● компрессор пропиленового хладагента ● сепараторы ● холодильники испарители жидкого пропилена – хладагента Принцип работы цикла: Газообразный пропилен с давлением 15, 5 кг/см 2 изб и температурой 890 С с нагнетания IV ступени компрессора направляется в водяной холодильник – 1, где конденсируется, переходит в жидкое состояние и выводится в ресивер – 2. Из ресивера – 2 основная часть жидкого пропилена с Т=+370 С подается в холодильники – 3, через клапаны, регулирующие уровень хладагента в них, где испаряется при давлении Р = 8, 9 кг/см 2 и Т = +180 С отдавая холод технологическим потокам, сбрасывается в газовой фазе сепаратор – 5. Другая часть жидкого пропилена из ресивера – 2 через клапан, регулирующий уровень в ресивере, выводится напрямую в сепаратор – 5. В сепараторе – 5 контроллером PRC 1 поддерживается рабочее давление 8, 9 кг/см 2 изб, что обеспечивает температуру кипения пропилена – хладагента +180 С. Жидкий пропилен с низа сепаратора – 5 направляется основным потоком в холодильники – 6 через клапаны, регулирующие уровень пропилена в них, где кипит, испаряется при температуре +30 С, и давлении 5, 6 кг/см 2, охлаждая технологические потоки. Давление пропилена – хладагента в холодильнике – 6 составляет 5, 6 кг/см 2 и идентично давлению в сепараторе – 7, где контроллером PRC 2 поддерживается автоматически вышеуказанное давление. Жидкий пропилен из сепаратора – 7 с температурой +30 С и давлением 5, 6 кг/см 2 направляется в холодильники – 8, через клапан, поддерживающий уровень хладагента в этом холодильнике, кипит, испаряется, отдавая холод технологическим потокам и в газообразном состоянии с холодильников – 8 выводится в сепаратор – 9. В сепараторе – 9 поддерживается рабочее давление 1, 5 кг/см 2, что обеспечивает температуру кипения жидкого пропилена – хладагента 240 С.

С низа сепаратора – 9 жидкий пропилен с давлением 1, 5 кгс/см 2 и температурой 240 С поступает в холодильники – 10 через регулирующий клапан, поддерживающий уровень хладагента в этом холодильнике, кипит при Р = 0, 32 кг/см 2 и температуре 410 С, испаряется отдавая холод технологическим потокам и в газообразном состоянии с холодильников – 10 выводится в сепаратор – 11. Газовые фазы с низа сепараторов – 11, 9, 7 и 5 поступают на всас I, III и IV ступеней всасывания компрессора пропилена, соответственно компримируется и с давлением Р = 15, 5 кг/см 2 и Т = 890 С направляется в конденсатор – 1. Т. о. в каждом из 4 х сепараторов поддерживаются определенные рабочие давления, которым соответствуют определенные температуры кипения хладагентов. Получаемый таким образом холод пропилена – хладагента используется для охлаждения технологических потоков установки низкотемпературного газоразделения.

С низа сепаратора – 9 жидкий пропилен с давлением 1, 5 кгс/см 2 и температурой 240 С поступает в холодильники – 10 через регулирующий клапан, поддерживающий уровень хладагента в этом холодильнике, кипит при Р = 0, 32 кг/см 2 и температуре 410 С, испаряется отдавая холод технологическим потокам и в газообразном состоянии с холодильников – 10 выводится в сепаратор – 11. Газовые фазы с низа сепараторов – 11, 9, 7 и 5 поступают на всас I, III и IV ступеней всасывания компрессора пропилена, соответственно компримируется и с давлением Р = 15, 5 кг/см 2 и Т = 890 С направляется в конденсатор – 1. Т. о. в каждом из 4 х сепараторов поддерживаются определенные рабочие давления, которым соответствуют определенные температуры кипения хладагентов. Получаемый таким образом холод пропилена – хладагента используется для охлаждения технологических потоков установки низкотемпературного газоразделения.

5. 5. 1. Расширение сжатых газов методом дросселирования Эффект дросселирования газов заключается в том, что давление сжатого газа при прохождении через сужение (ограничительная шайба, калиброванный клапан с малым проходным сечением) резко снижается без совершения внешней работы и без теплообмена с окружающей средой с адекватным снижением температуры. Охлаждение дросселированием подразделяется на : ● умеренное: до минус 100 С ● глубокое: ниже минус 100 С При дросселировании работа, совершаемая расширяющимся газом, затрачивается на преодоление сил трения в отверстиях дросселирующего устройства и превращается в тепло, в результате чего процесс расширения происходит без изменения энтальпии. Аналогичен эффект дросселирования сжиженных газов , находящихся под высоким давлением : при переходе через сужающее устройство протекает расширение с парообразованием с переходом на более низкое давление без совершения внешней работы. Температура испаренного жидкого хладагента резко снижается.

5. 5. 1. Расширение сжатых газов методом дросселирования Эффект дросселирования газов заключается в том, что давление сжатого газа при прохождении через сужение (ограничительная шайба, калиброванный клапан с малым проходным сечением) резко снижается без совершения внешней работы и без теплообмена с окружающей средой с адекватным снижением температуры. Охлаждение дросселированием подразделяется на : ● умеренное: до минус 100 С ● глубокое: ниже минус 100 С При дросселировании работа, совершаемая расширяющимся газом, затрачивается на преодоление сил трения в отверстиях дросселирующего устройства и превращается в тепло, в результате чего процесс расширения происходит без изменения энтальпии. Аналогичен эффект дросселирования сжиженных газов , находящихся под высоким давлением : при переходе через сужающее устройство протекает расширение с парообразованием с переходом на более низкое давление без совершения внешней работы. Температура испаренного жидкого хладагента резко снижается.

Объяснение эффекта снижения температуры при дросселировании сжатых или сжиженных газов приводятся ниже. В сжатом или сжиженном газе молекулы сближены друг к другу, находятся в плотной «упаковке» , между ними возникают дополнительные силы взаимного притяжения. При расширении сжатого газа до первоначального объема затрачивается дополнительная энергия, отбираемая от внутренней энергии сжатого газа, т. е. путем использования соответствующего количества содержащейся в нем тепловой энергии. Использование тепловой энергии для преодоления сил взаимного притяжения молекул при переходе сжиженного или сжатого газа в зону расширения сопровождается снижением его температуры, в связи с этим температура расширяющегося газа при прохождении через дросселирующее устройство снижается. Большинство газов при дросселировании охлаждается. С молекулярной точки зрения расширенный газ обладает большим объемом, т. е. для образования этого объема газа необходимо» растолкать» молекулы газа, придать им большую скорость движения, на что требуется отбор части внутренней энергии газа или подвод дополнительной энергии извне. При положительном дроссельном эффекте газы резко охлаждаются (этилен, пропилен, метан, аммиак). При отрицательном дроссельном эффекте газы резко нагреваются до воспламенения (водород). 5. 5. 2 Расширение газов в расширительной машине – детандере с совершением внешней работы Расширение сжатого газа происходит без теплообмена с окружающей средой, совершаемая при этом работа производится за счет его внутренней энергии. Расширительные машины могут быть: поршневого типа – поршневые детандеры центробежные – турбодетандеры. При расширении газа в детандере достигается больший эффект охлаждения, чем при дросселировании.

Объяснение эффекта снижения температуры при дросселировании сжатых или сжиженных газов приводятся ниже. В сжатом или сжиженном газе молекулы сближены друг к другу, находятся в плотной «упаковке» , между ними возникают дополнительные силы взаимного притяжения. При расширении сжатого газа до первоначального объема затрачивается дополнительная энергия, отбираемая от внутренней энергии сжатого газа, т. е. путем использования соответствующего количества содержащейся в нем тепловой энергии. Использование тепловой энергии для преодоления сил взаимного притяжения молекул при переходе сжиженного или сжатого газа в зону расширения сопровождается снижением его температуры, в связи с этим температура расширяющегося газа при прохождении через дросселирующее устройство снижается. Большинство газов при дросселировании охлаждается. С молекулярной точки зрения расширенный газ обладает большим объемом, т. е. для образования этого объема газа необходимо» растолкать» молекулы газа, придать им большую скорость движения, на что требуется отбор части внутренней энергии газа или подвод дополнительной энергии извне. При положительном дроссельном эффекте газы резко охлаждаются (этилен, пропилен, метан, аммиак). При отрицательном дроссельном эффекте газы резко нагреваются до воспламенения (водород). 5. 5. 2 Расширение газов в расширительной машине – детандере с совершением внешней работы Расширение сжатого газа происходит без теплообмена с окружающей средой, совершаемая при этом работа производится за счет его внутренней энергии. Расширительные машины могут быть: поршневого типа – поршневые детандеры центробежные – турбодетандеры. При расширении газа в детандере достигается больший эффект охлаждения, чем при дросселировании.

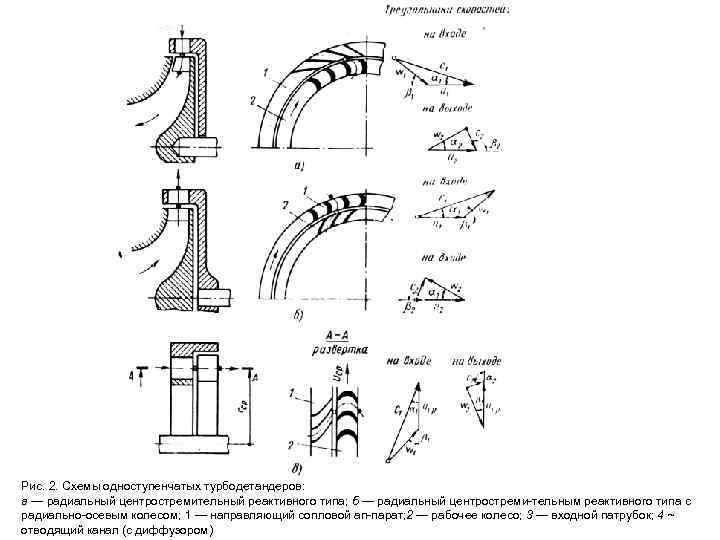

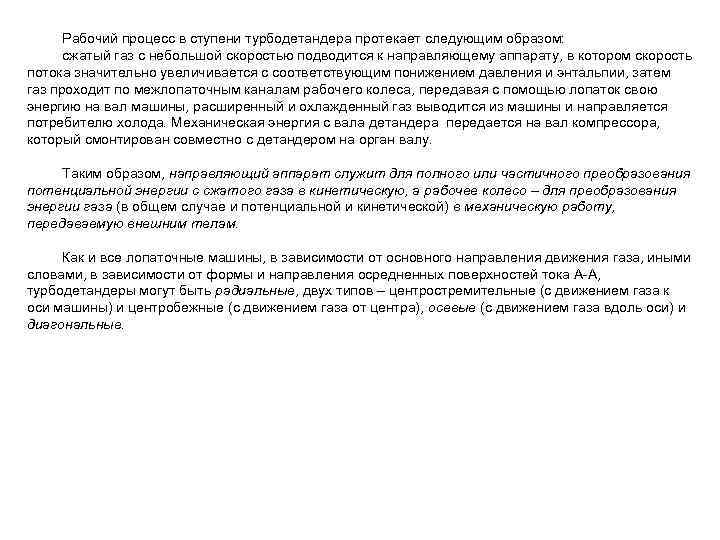

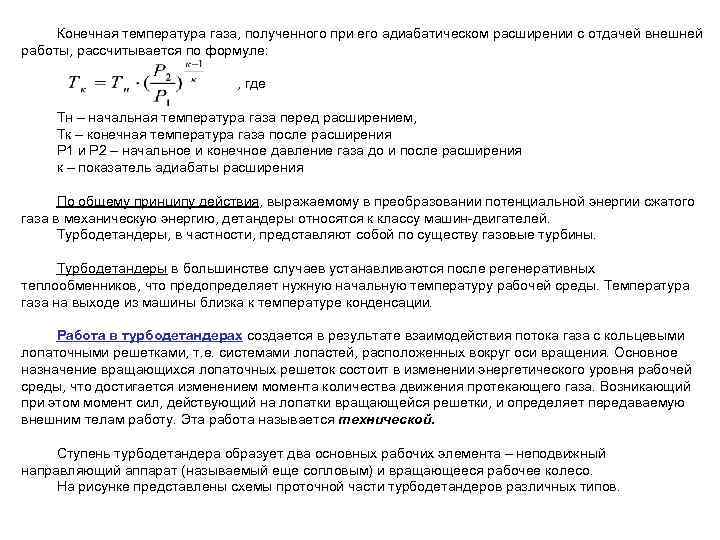

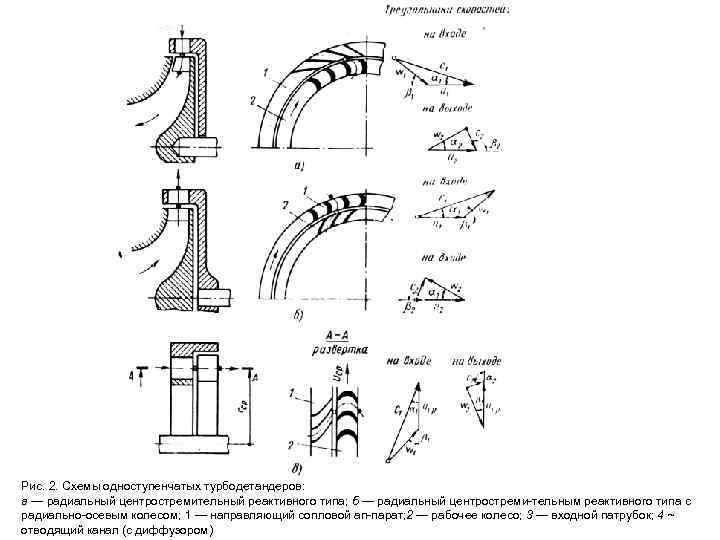

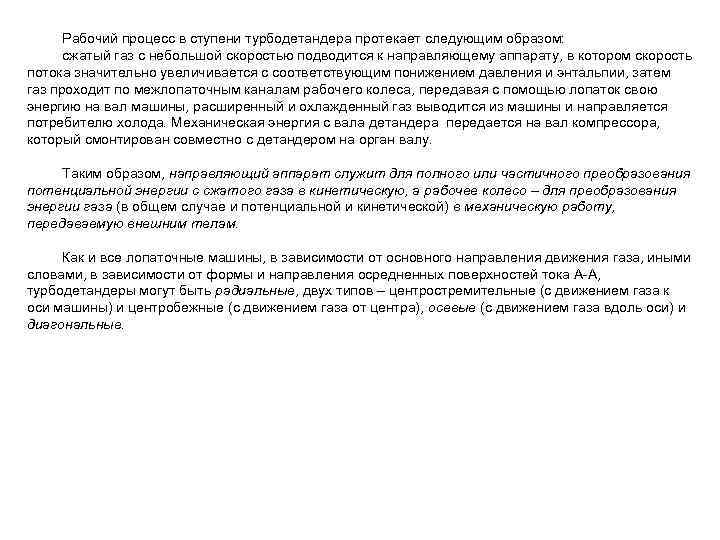

Конечная температура газа, полученного при его адиабатическом расширении с отдачей внешней работы, рассчитывается по формуле: , где Тн – начальная температура газа перед расширением, Тк – конечная температура газа после расширения Р 1 и Р 2 – начальное и конечное давление газа до и после расширения к – показатель адиабаты расширения По общему принципу действия, выражаемому в преобразовании потенциальной энергии сжатого газа в механическую энергию, детандеры относятся к классу машин двигателей. Турбодетандеры, в частности, представляют собой по существу газовые турбины. Турбодетандеры в большинстве случаев устанавливаются после регенеративных теплообменников, что предопределяет нужную начальную температуру рабочей среды. Температура газа на выходе из машины близка к температуре конденсации. Работа в турбодетандерах создается в результате взаимодействия потока газа с кольцевыми лопаточными решетками, т. е. системами лопастей, расположенных вокруг оси вращения. Основное назначение вращающихся лопаточных решеток состоит в изменении энергетического уровня рабочей среды, что достигается изменением момента количества движения протекающего газа. Возникающий при этом момент сил, действующий на лопатки вращающейся решетки, и определяет передаваемую внешним телам работу. Эта работа называется технической. Ступень турбодетандера образует два основных рабочих элемента – неподвижный направляющий аппарат (называемый еще сопловым) и вращающееся рабочее колесо. На рисунке представлены схемы проточной части турбодетандеров различных типов.

Конечная температура газа, полученного при его адиабатическом расширении с отдачей внешней работы, рассчитывается по формуле: , где Тн – начальная температура газа перед расширением, Тк – конечная температура газа после расширения Р 1 и Р 2 – начальное и конечное давление газа до и после расширения к – показатель адиабаты расширения По общему принципу действия, выражаемому в преобразовании потенциальной энергии сжатого газа в механическую энергию, детандеры относятся к классу машин двигателей. Турбодетандеры, в частности, представляют собой по существу газовые турбины. Турбодетандеры в большинстве случаев устанавливаются после регенеративных теплообменников, что предопределяет нужную начальную температуру рабочей среды. Температура газа на выходе из машины близка к температуре конденсации. Работа в турбодетандерах создается в результате взаимодействия потока газа с кольцевыми лопаточными решетками, т. е. системами лопастей, расположенных вокруг оси вращения. Основное назначение вращающихся лопаточных решеток состоит в изменении энергетического уровня рабочей среды, что достигается изменением момента количества движения протекающего газа. Возникающий при этом момент сил, действующий на лопатки вращающейся решетки, и определяет передаваемую внешним телам работу. Эта работа называется технической. Ступень турбодетандера образует два основных рабочих элемента – неподвижный направляющий аппарат (называемый еще сопловым) и вращающееся рабочее колесо. На рисунке представлены схемы проточной части турбодетандеров различных типов.

Рис. 2. Схемы одноступенчатых турбодетандеров: а — радиальный центростремительный реактивного типа; б — радиальный центростреми тельным реактивного типа с радиально осевым колесом; 1 — направляющий сопловой ап парат; 2 — рабочее колесо; 3 — входной патрубок; 4 ~ отводящий канал (с диффузором)

Рис. 2. Схемы одноступенчатых турбодетандеров: а — радиальный центростремительный реактивного типа; б — радиальный центростреми тельным реактивного типа с радиально осевым колесом; 1 — направляющий сопловой ап парат; 2 — рабочее колесо; 3 — входной патрубок; 4 ~ отводящий канал (с диффузором)

Рабочий процесс в ступени турбодетандера протекает следующим образом: сжатый газ с небольшой скоростью подводится к направляющему аппарату, в котором скорость потока значительно увеличивается с соответствующим понижением давления и энтальпии, затем газ проходит по межлопаточным каналам рабочего колеса, передавая с помощью лопаток свою энергию на вал машины, расширенный и охлажденный газ выводится из машины и направляется потребителю холода. Механическая энергия с вала детандера передается на вал компрессора, который смонтирован совместно с детандером на орган валу. Таким образом, направляющий аппарат служит для полного или частичного преобразования потенциальной энергии с сжатого газа в кинетическую, а рабочее колесо – для преобразования энергии газа (в общем случае и потенциальной и кинетической) в механическую работу, передаваемую внешним телам. Как и все лопаточные машины, в зависимости от основного направления движения газа, иными словами, в зависимости от формы и направления осредненных поверхностей тока А А, турбодетандеры могут быть радиальные, двух типов – центростремительные (с движением газа к оси машины) и центробежные (с движением газа от центра), осевые (с движением газа вдоль оси) и диагональные.

Рабочий процесс в ступени турбодетандера протекает следующим образом: сжатый газ с небольшой скоростью подводится к направляющему аппарату, в котором скорость потока значительно увеличивается с соответствующим понижением давления и энтальпии, затем газ проходит по межлопаточным каналам рабочего колеса, передавая с помощью лопаток свою энергию на вал машины, расширенный и охлажденный газ выводится из машины и направляется потребителю холода. Механическая энергия с вала детандера передается на вал компрессора, который смонтирован совместно с детандером на орган валу. Таким образом, направляющий аппарат служит для полного или частичного преобразования потенциальной энергии с сжатого газа в кинетическую, а рабочее колесо – для преобразования энергии газа (в общем случае и потенциальной и кинетической) в механическую работу, передаваемую внешним телам. Как и все лопаточные машины, в зависимости от основного направления движения газа, иными словами, в зависимости от формы и направления осредненных поверхностей тока А А, турбодетандеры могут быть радиальные, двух типов – центростремительные (с движением газа к оси машины) и центробежные (с движением газа от центра), осевые (с движением газа вдоль оси) и диагональные.

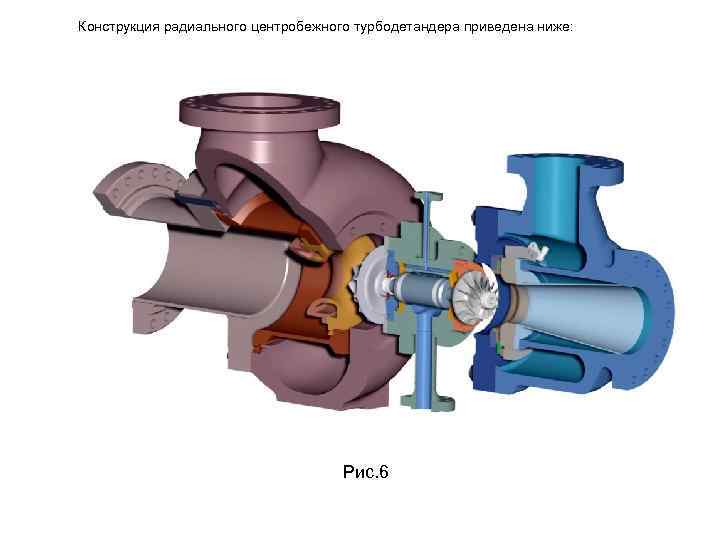

Рис. 3. Схемы проточной части ступени турбодетандера актив ного типа: а — радиального центростремительного; б — радиального центробеж ного; в — осевого; 1 — направляющий аппарат; 2 — рабочее колесо

Рис. 3. Схемы проточной части ступени турбодетандера актив ного типа: а — радиального центростремительного; б — радиального центробеж ного; в — осевого; 1 — направляющий аппарат; 2 — рабочее колесо

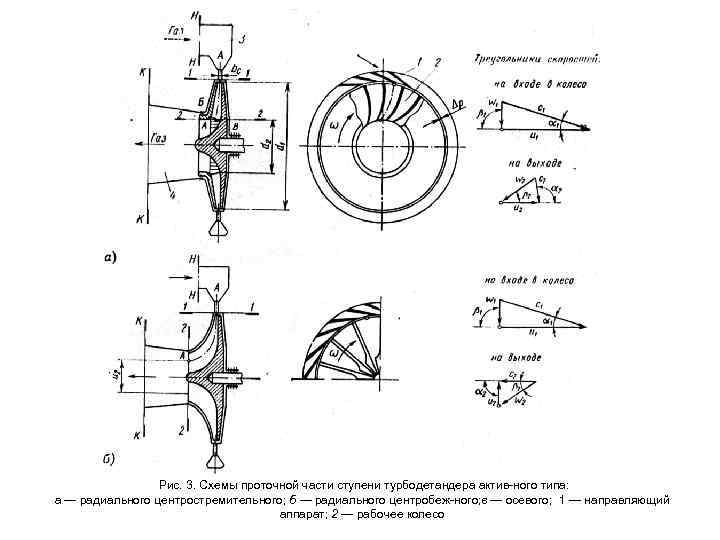

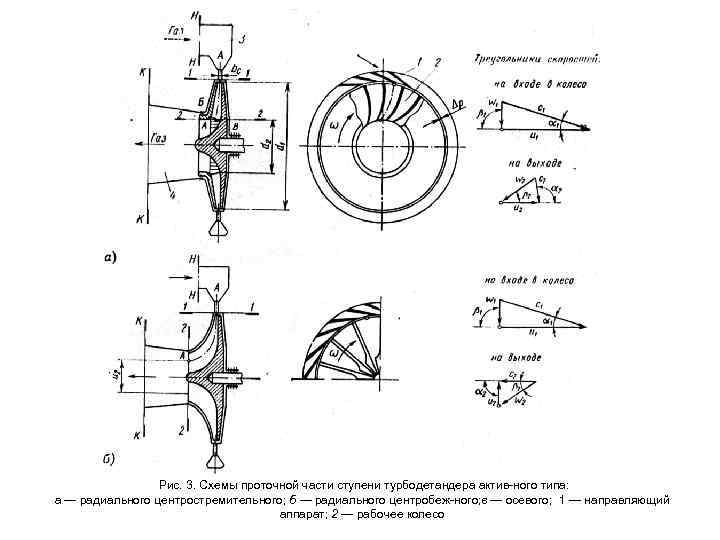

Конструкция радиального центробежного турбодетандера приведена ниже: Рис. 6

Конструкция радиального центробежного турбодетандера приведена ниже: Рис. 6

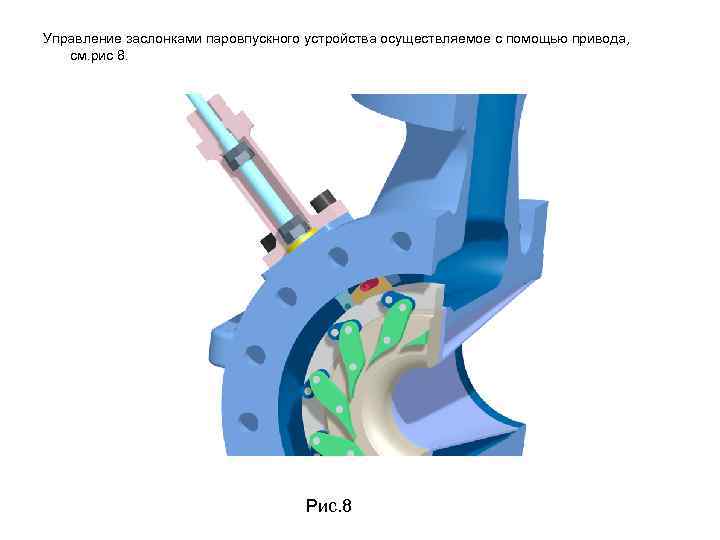

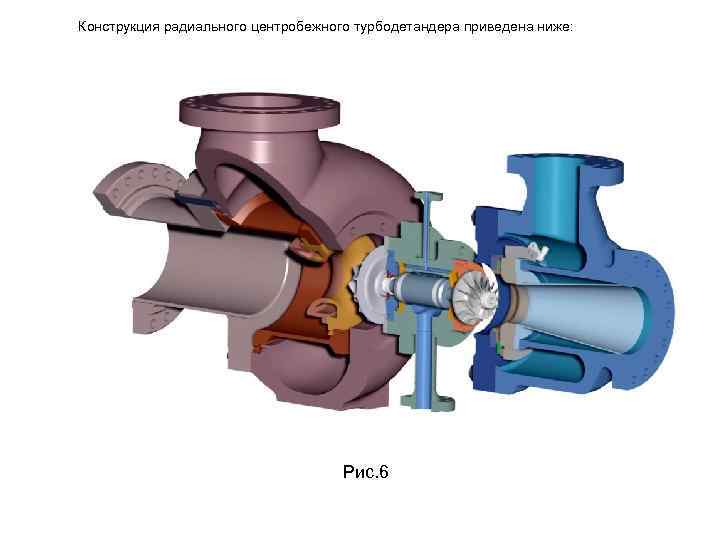

Управление заслонками паровпускного устройства осуществляемое с помощью привода, см. рис 8. Рис. 8

Управление заслонками паровпускного устройства осуществляемое с помощью привода, см. рис 8. Рис. 8

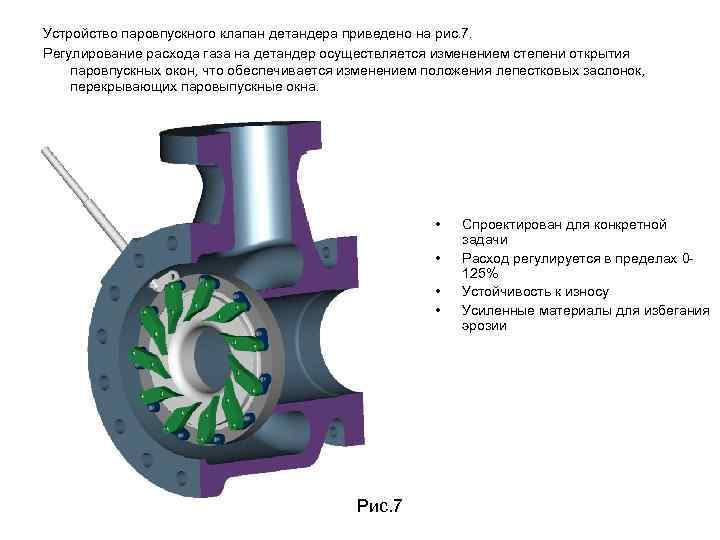

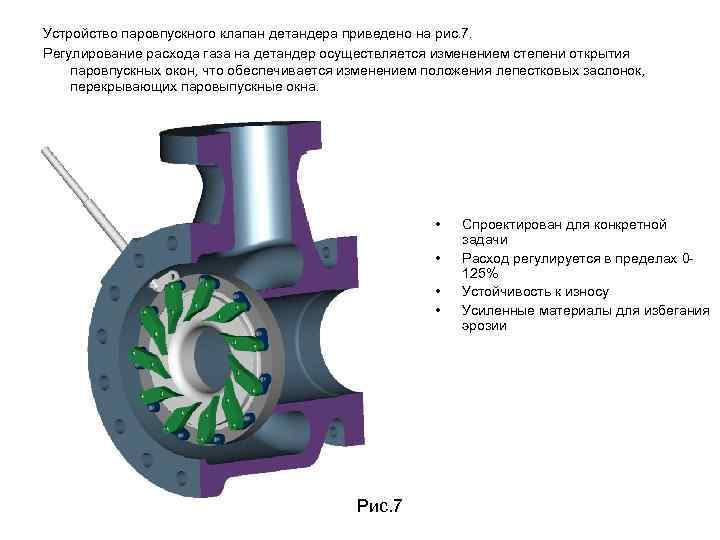

Устройство паровпускного клапан детандера приведено на рис. 7. Регулирование расхода газа на детандер осуществляется изменением степени открытия паровпускных окон, что обеспечивается изменением положения лепестковых заслонок, перекрывающих паровыпускные окна. • Спроектирован для конкретной задачи • Расход регулируется в пределах 0 125% • Устойчивость к износу • Усиленные материалы для избегания эрозии Рис. 7

Устройство паровпускного клапан детандера приведено на рис. 7. Регулирование расхода газа на детандер осуществляется изменением степени открытия паровпускных окон, что обеспечивается изменением положения лепестковых заслонок, перекрывающих паровыпускные окна. • Спроектирован для конкретной задачи • Расход регулируется в пределах 0 125% • Устойчивость к износу • Усиленные материалы для избегания эрозии Рис. 7

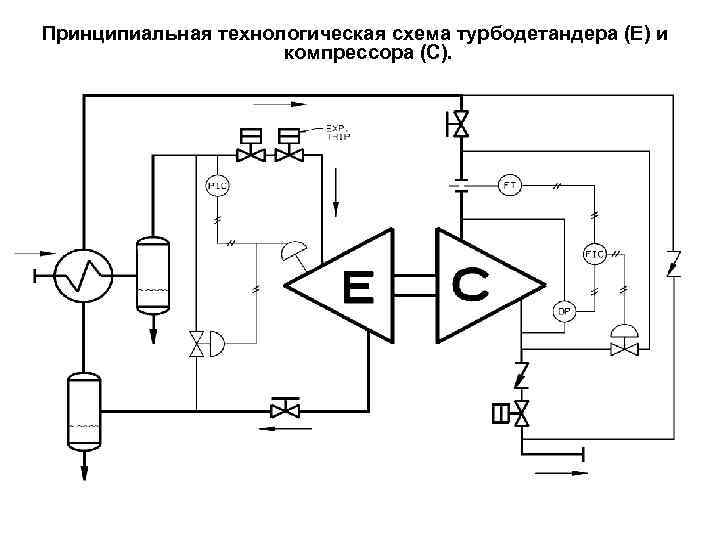

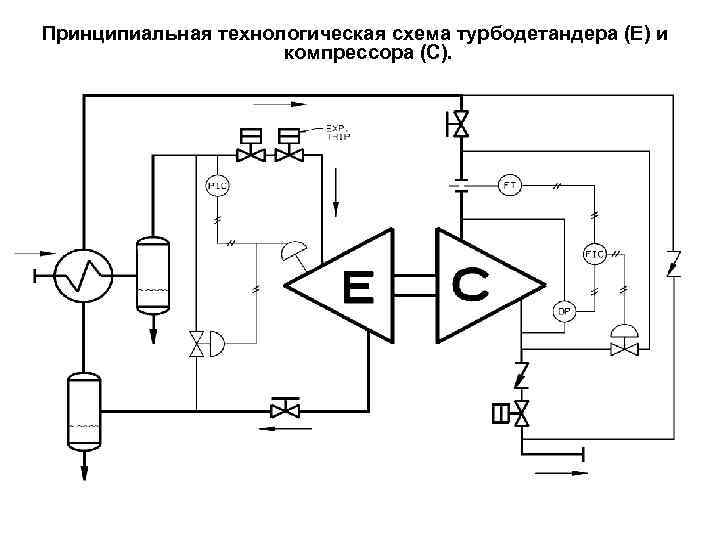

Принципиальная технологическая схема турбодетандера (Е) и компрессора (С).

Принципиальная технологическая схема турбодетандера (Е) и компрессора (С).