4.1. Теория резания.pptx

- Количество слайдов: 33

4. 1. Основы обработки металлов резанием

Обработкаметаллов резанием необходима, того чтобы для металлическаязаготовка приобрелатребуемуюформу и размеры, ее поверхность была заданного качества. Делают это при помощи различногоинструмента на металлорежущих станках. Обдирочные операции – предварительные. Финишные операции окончательные. – Финишные операции называют тонкойиличистовой обработкой. Высокое качествоповерхностей (особенно трущихся)имеет большое значение: от этого зависит долговечность изделия.

Основы теории резания металловбылизаложеныконце в XIX − начале XX в. Главныйвопрос теориирезания, какойскоростью с станок долженснимать стружку, чтобы стойкость резца была достаточной. Прибольших скоростях резания нагревается, режущая резец его часть размягчается и может совсем выйти из строя. Чтобы этого не случилось, резец в процессе обработки необходимо охлаждать.

Выборподходящего способа охлаждения из задачтеории одна резания. Но и охлаждение помогает всегда, иногда не а дажевредит: от нагрева и охлаждения металл растрескивается. Следовательно, выбирая наилучший режим обработки детали, теориирезания приходится учитыватьи свойства материала изделия, качество, и форму размеры и инструмента, условия и резания, и требования к качеству поверхности и т. д.

Основные понятия процесса резания Обработкаметаллов резанием технологический − процесс обработки заготовки, путем снятия с ее поверхности слоя металла в виде стружки, осуществляемый режущими инструментами на металлорежущихстанках с целью получения необходимой геометрической формы, точности и чистоты поверхности детали. Закономерности обработки металлов резанием рассматриваются результат взаимодействия как системы станок – приспособление – инструмент – деталь (СПИД

Для осуществления процесса резания необходимо относительное движение заготовки режущего и инструмента, для чего используются металлорежущие станки. Относительные движения заготовки и инструмента осуществляются при помощи рабочих органов металлорежущих станков.

Движения рабочих органов металлорежущих станков ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ РАБОЧИЕ ДВИЖЕНИЯ ГЛАВНОЕ ДВИЖЕНИЕ ВСПОМОГАТЕЛЬНЫЕ ДВИЖЕНИЯ ПОДАЧИ

Рабочиедвижения– это движения, при которых с обрабатываемой заготовки срезается слой металла и её состояние изменяется. Главное движение определяет скорость отделения стружки – скорость резания V. Ономожет быть непрерывным и прерывистым посвоему , а характеру: вращательным, поступательным, возвратнопоступательным. Главное движениеможет совершатьи заготовка и инструмент.

Движение подачи S обеспечивает – непрерывность процесса отделения стружки также может быть непрерывным и и прерывистым, а по характеру вращательным, поступательным, возвратно-поступательным. Вспомогательные движения закрепление – заготовки или инструмента, движения транспортировки, переключения скоростей резания и подачи и т. п.

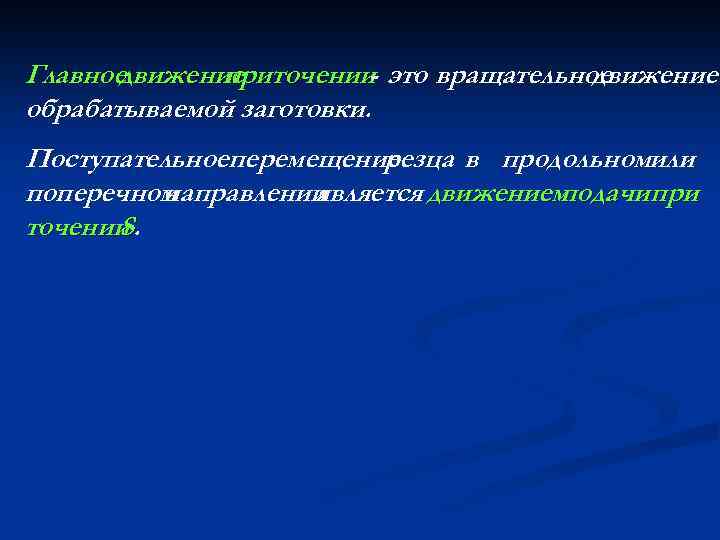

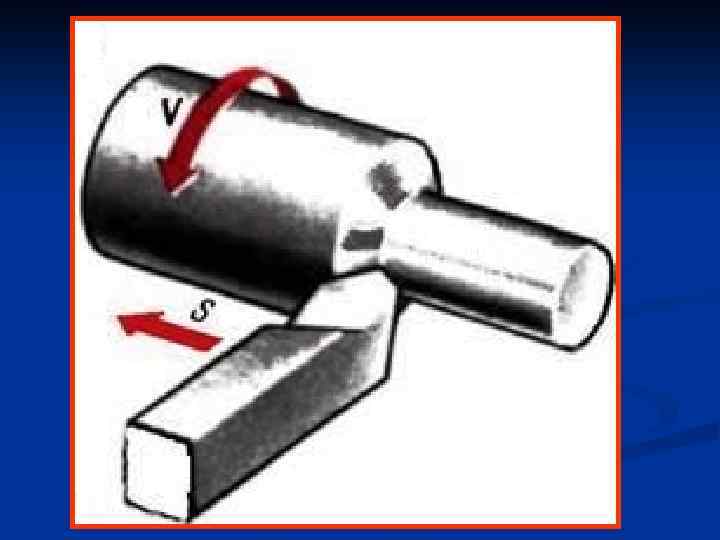

Главное движение точении это вращательное при движение обрабатываемой заготовки. Поступательноеперемещение резца в продольномили поперечном направлении является движением подачи при точении S. S

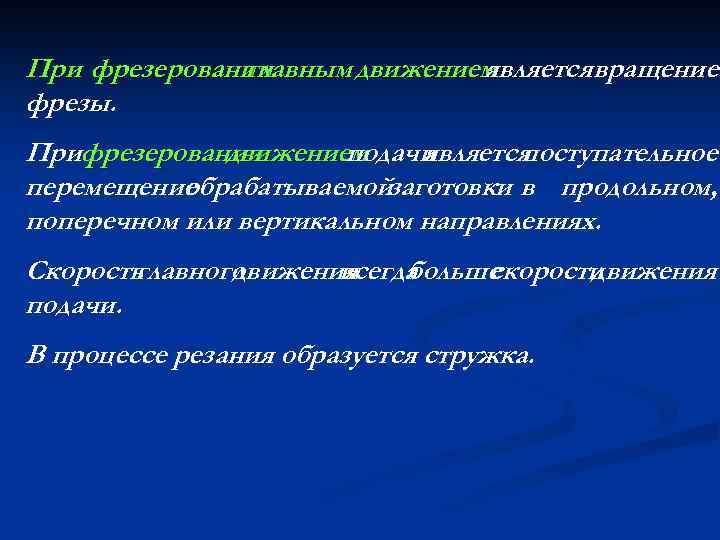

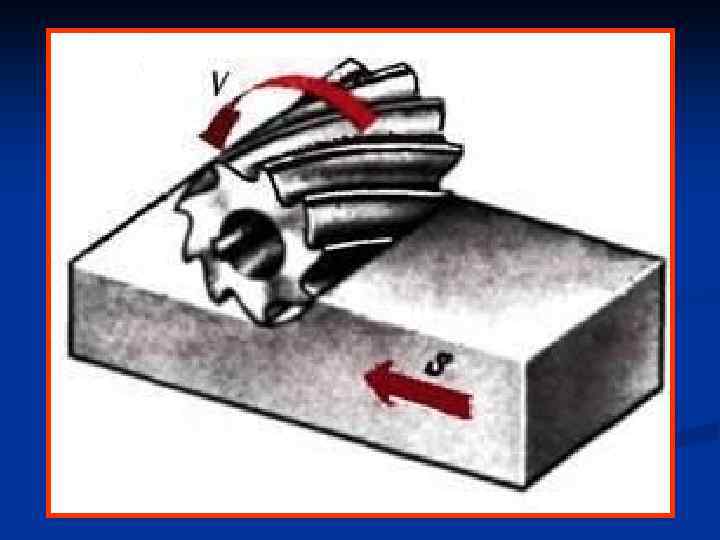

При фрезеровании главным движением является вращение фрезы. Прифрезеровании движением подачи является поступательное перемещение обрабатываемойзаготовки в продольном, поперечном или вертикальном направлениях. Скорость главного движения всегда больше скорости движения подачи. В процессе резания образуется стружка.

Обозначение осей координат и направлений дв рабочих органов в станках токарно-винторезный продольно-фрезерный вертикальный

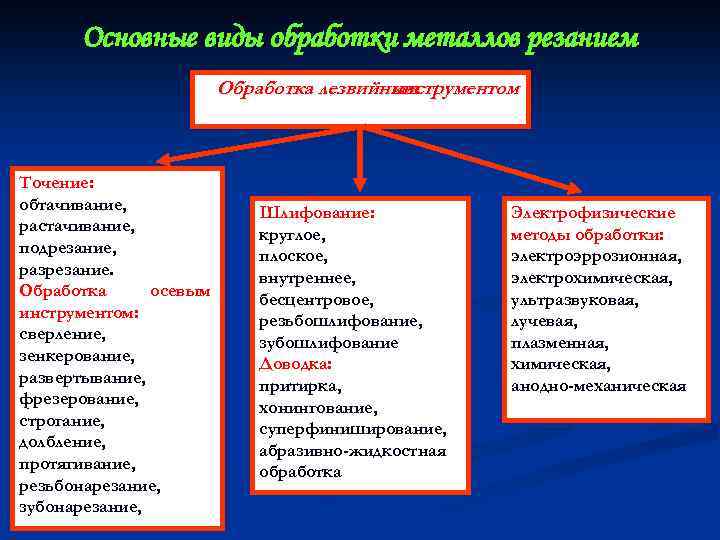

Основные виды обработки металлов резанием Обработка лезвийным инструментом Точение: обтачивание, растачивание, подрезание, разрезание. Обработка осевым инструментом: сверление, зенкерование, развертывание, фрезерование, строгание, долбление, протягивание, резьбонарезание, зубонарезание, Шлифование: круглое, плоское, внутреннее, бесцентровое, резьбошлифование, зубошлифование. Доводка: притирка, хонингование, суперфиниширование, абразивно-жидкостная обработка Электрофизические методы обработки: электроэррозионная, электрохимическая, ультразвуковая, лучевая, плазменная, химическая, анодно-механическая

При точенииглавноедвижение вращательное совершает – заготовка, а движение подачи– поступательное совершает резец вдоль оси заготовки или перпендикулярно оси заг

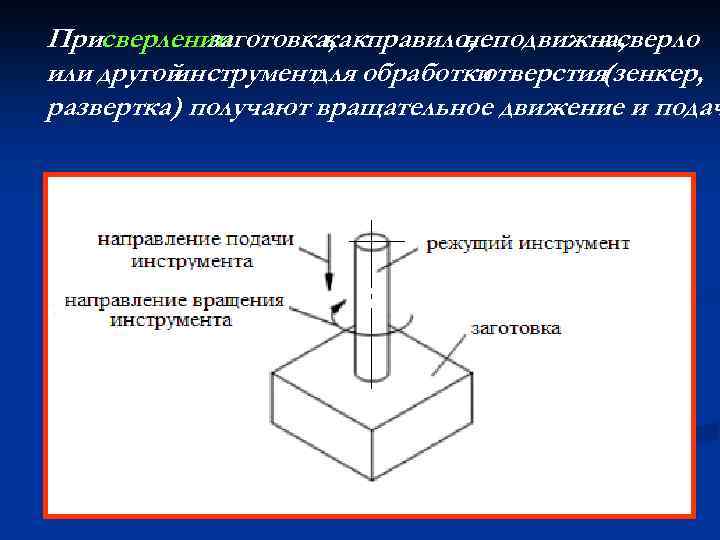

Присверлении заготовка, правило, как неподвижна, а сверло или другой инструментдля обработки отверстия(зенкер, развертка) получают вращательное движение и подач

Фрезерование производится при одновременном быстром вращении многолезвийного инструмента фрезы медленном – и перемещении заготовки.

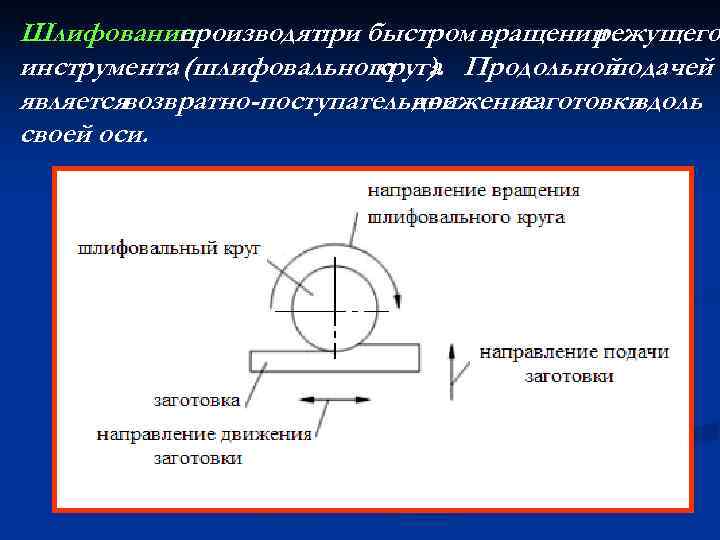

Шлифование производят при быстром вращении режущего инструмента (шлифовального ). Продольной круга подачей являетсявозвратно-поступательное движение заготовки вдоль своей оси.

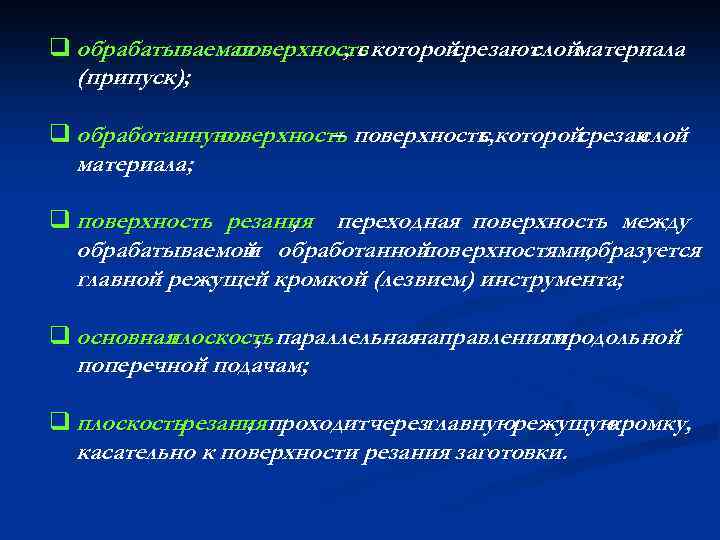

Поверхности и плоскости процесса резания

q обрабатываемая поверхность которой , с срезают материала слой (припуск); q обработанную поверхность, которой – с срезан слой материала; q поверхность резания переходная поверхность между , обрабатываемой обработанной и поверхностями, образуется главной режущей кромкой (лезвием) инструмента; q основная плоскость параллельная , направлениям продольной и поперечной подачам; q плоскостьрезанияпроходит черезглавнуюрежущую , кромку, касательно к поверхности резания заготовки.

Режимы резания Любой вид обработкиметаллов резанием характеризуется режимом резания представляющимсобой совокупность , следующих основных элементов: скорость резания V глубина резания t подача S

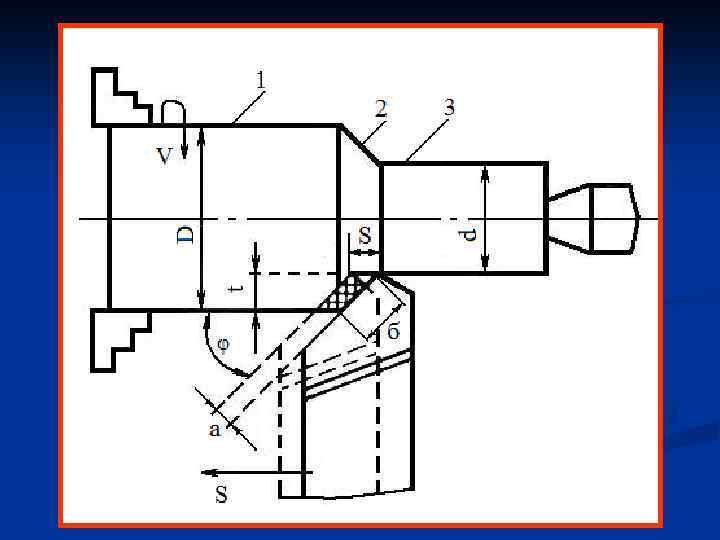

Элементы режима резания при точении: 1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; D – диаметр обрабатываемой заготовки; d – диаметр детали после обработки; а и б – толщина и ширина срезаемого слоя; – главный угол в плане.

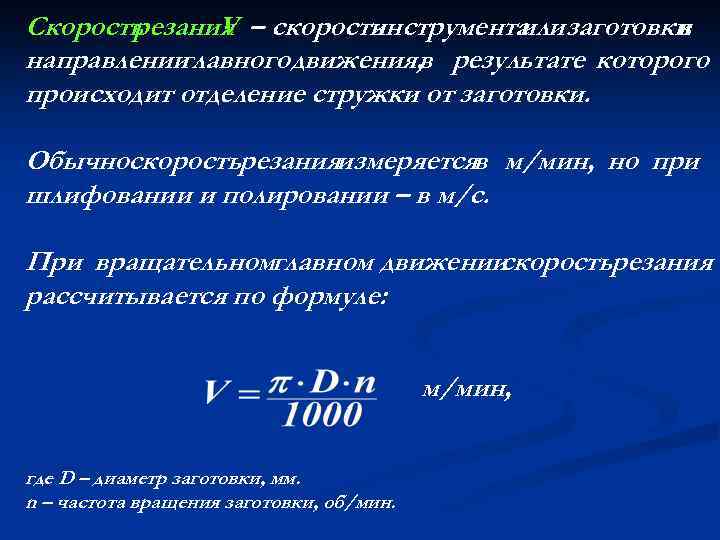

Скорость резания – скорость V инструмента заготовки или в направлении главного движения, в результате которого происходит отделение стружки от заготовки. Обычноскоростьрезанияизмеряетсяв м/мин, но при шлифовании и полировании – в м/с. При вращательномглавном движении скоростьрезания рассчитывается по формуле: м/мин, где D – диаметр заготовки, мм. n – частота вращения заготовки, об/мин.

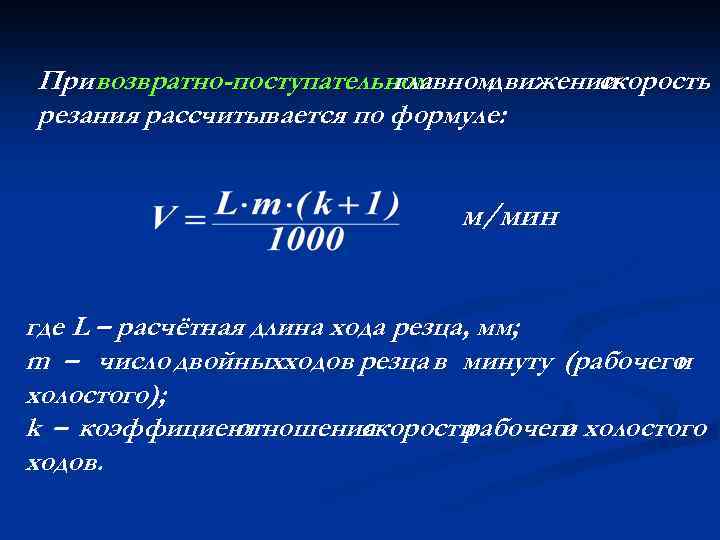

При возвратно-поступательном главномдвижении скорость резания рассчитывается по формуле: м/мин где L – расчётная длина хода резца, мм; m – число двойныхходов резца в минуту (рабочего и холостого); k – коэффициент отношения скорости рабочего холостого и ходов.

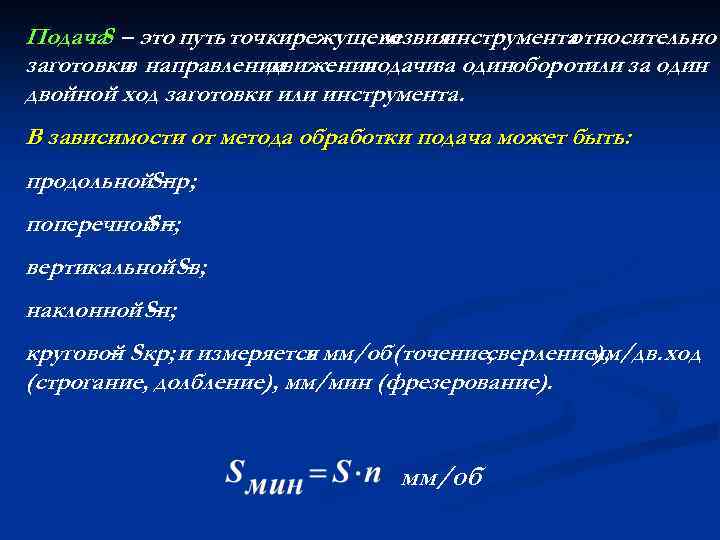

Подача – это путь точкирежущего S лезвия инструмента относительно заготовки направлении в движения подачи одиноборотили за один за двойной ход заготовки или инструмента. В зависимости от метода обработки подача может быть: продольной. Sпр; – поперечной – Sп; вертикальной. Sв; – наклонной Sн; – круговой Sкр; и измеряется мм/об (точение, – в сверление), мм/дв. ход (строгание, долбление), мм/мин (фрезерование). мм/об

Например, точении при скоростью резания называется скорость перемещения обрабатываемой заготовки относительно режущей кромки резца (окружная скорость) в м/мин, подачей перемещение – режущей кромки резца один за оборот заготовки в мм/об.

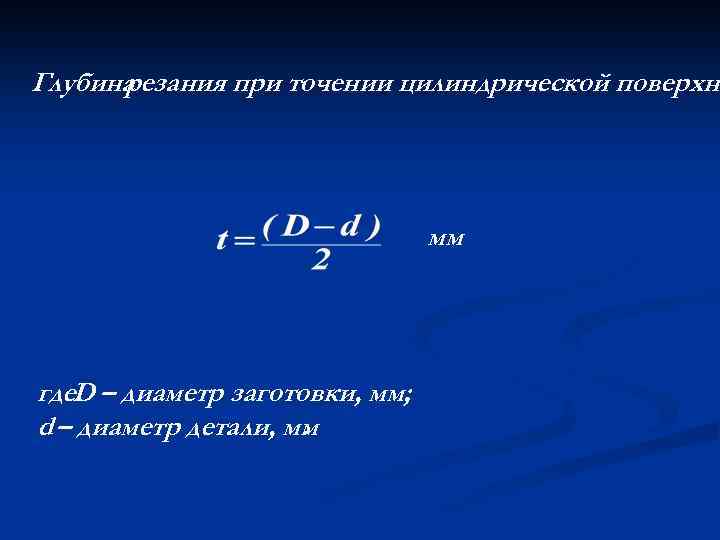

Глубина резания t, мм – это расстояние между обрабатываемой обработанной и поверхностями заготовки, измеренное перпендикулярно к последней, одинрабочий за ход инструмента относительно обрабатываемой поверхнос Глубина резания всегда перпендикулярна направлению.

Глубина резания при точении цилиндрической поверхно мм где. D – диаметр заготовки, мм; d – диаметр детали, мм.

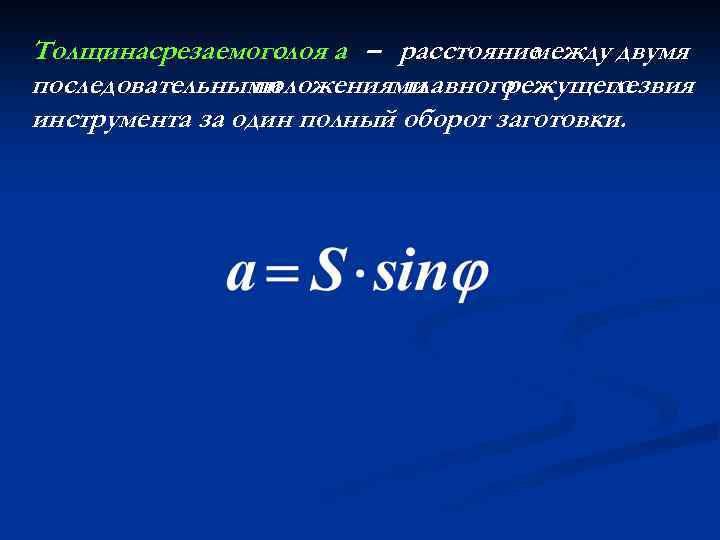

Толщинасрезаемого слоя а – расстояние между двумя последовательными положениями главного режущего лезвия инструмента за один полный оборот заготовки.

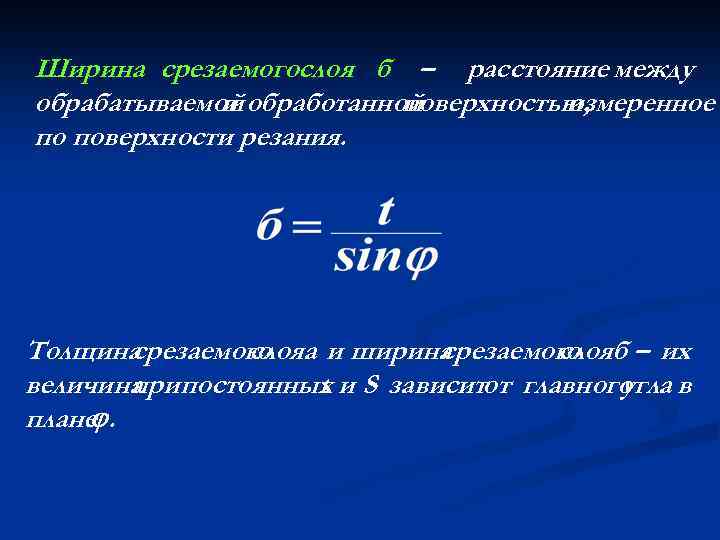

Ширина срезаемогослоя б – расстояние между обрабатываемой обработанной и поверхностью, измеренное по поверхности резания. Толщина срезаемого а и ширина слоя срезаемого б – их слоя величина постоянных и S зависитот главного при t угла в плане.

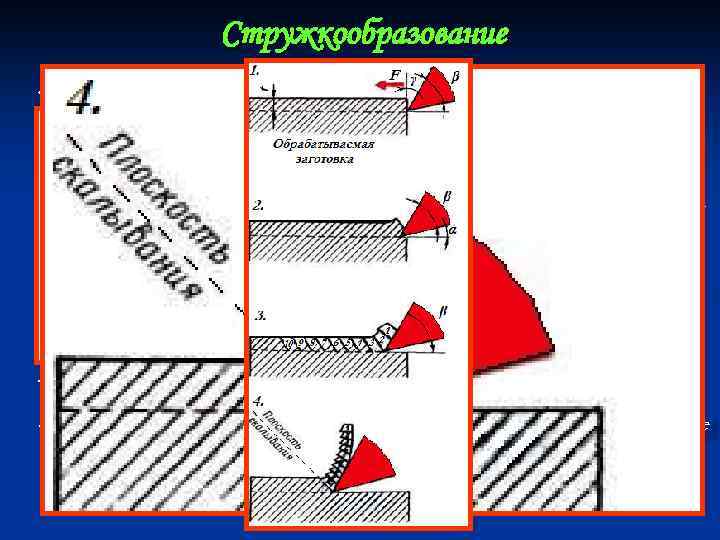

Стружкообразование Заготовка и резец закреплены на станке. Резец, установленный некоторую на глубину резания, перемещается действием под силы, передаваемой станком. При резании пластичныхматериаловразличаютследующие фазы образования элементов стружки: 1. Соприкосновение резца с обрабатываемой заготовкой. 2. Вдавливание вершины резца в материал деформация сдвига. 3. Скалывание (или сдвиг) первого элемента стружки. 4. Резец, продолжая движение, отделяет от основной массы материалапоследующие элементы стружки (второй, третий и т. д. ).

4.1. Теория резания.pptx