лекция 8 2014.3к (Дан).ppt

- Количество слайдов: 85

3 курс 2012 Лекция 8 Компактирование и спекание Свойства керамики Деградация Применение

3 курс 2012 Лекция 8 Компактирование и спекание Свойства керамики Деградация Применение

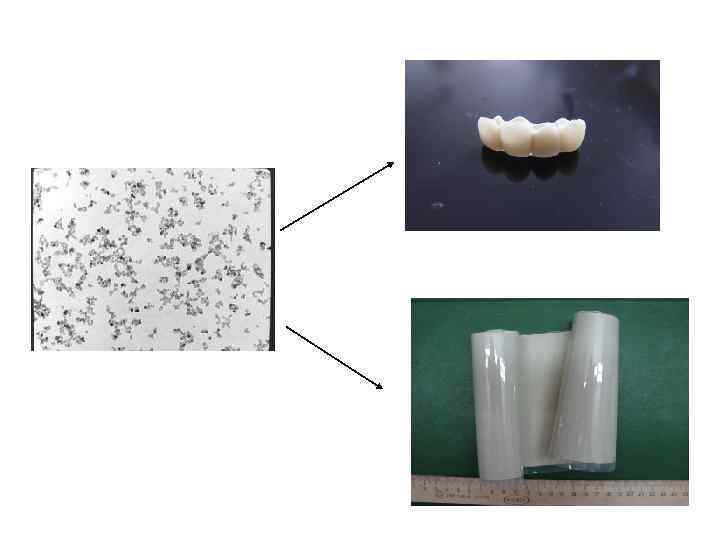

Формообразование Плоские 1. 2. 3. 4. 5. Объемные Пленочное литье (до 0, 5 -1 мм) Экструзия Прессование Напыление Литография 1. 2. 3. 4. 5. 6. Шликерное литье Литье под давлением Экструзия Прессование (одноосное и объемное) 3 D печать … Спекание 1. 2. 3. 4. 5. Обычное Горячее прессование Горячее изостатическое прессование СВЧ и лазер …

Формообразование Плоские 1. 2. 3. 4. 5. Объемные Пленочное литье (до 0, 5 -1 мм) Экструзия Прессование Напыление Литография 1. 2. 3. 4. 5. 6. Шликерное литье Литье под давлением Экструзия Прессование (одноосное и объемное) 3 D печать … Спекание 1. 2. 3. 4. 5. Обычное Горячее прессование Горячее изостатическое прессование СВЧ и лазер …

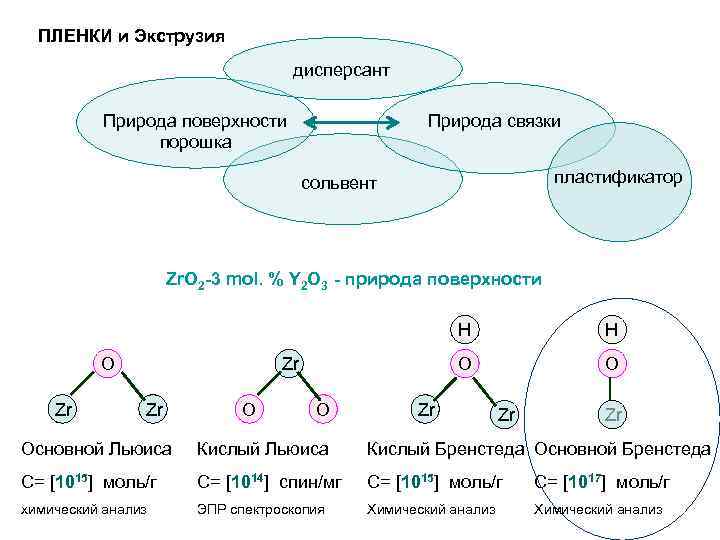

ПЛЕНКИ и Экструзия дисперсант Природа поверхности порошка Природа связки пластификатор сольвент Zr. O 2 -3 mol. % Y 2 O 3 - природа поверхности Н О Zr Zr О О Н О Zr Zr Zr Основной Льюиса Кислый Бренстеда Основной Бренстеда C= [1015] моль/г C= [1014] спин/мг C= [1015] моль/г C= [1017] моль/г химический анализ ЭПР спектроскопия Химический анализ

ПЛЕНКИ и Экструзия дисперсант Природа поверхности порошка Природа связки пластификатор сольвент Zr. O 2 -3 mol. % Y 2 O 3 - природа поверхности Н О Zr Zr О О Н О Zr Zr Zr Основной Льюиса Кислый Бренстеда Основной Бренстеда C= [1015] моль/г C= [1014] спин/мг C= [1015] моль/г C= [1017] моль/г химический анализ ЭПР спектроскопия Химический анализ

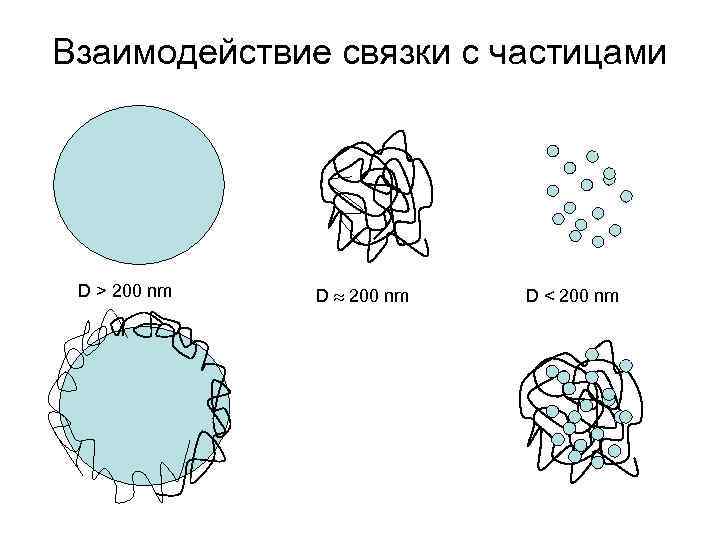

Взаимодействие связки с частицами D > 200 nm D < 200 nm

Взаимодействие связки с частицами D > 200 nm D < 200 nm

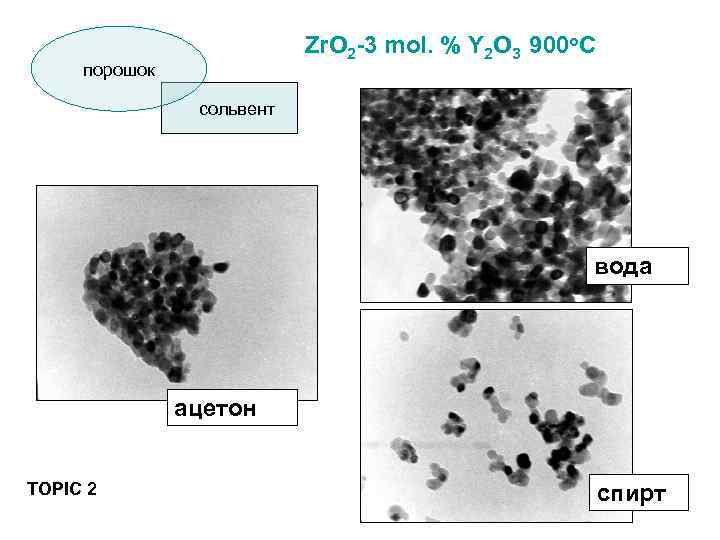

Zr. O 2 -3 mol. % Y 2 O 3 900 o. C порошок сольвент вода ацетон TOPIC 2 спирт

Zr. O 2 -3 mol. % Y 2 O 3 900 o. C порошок сольвент вода ацетон TOPIC 2 спирт

порошок связка TOPIC 2 сольвент положительный эффект отрицательный эффект Н 2 О (СН 3)2 СО TZP+ ПММА TZP+ ПВС С 2 Н 5 ОН TZP+ ПВБ С 2 Н 5 ОН

порошок связка TOPIC 2 сольвент положительный эффект отрицательный эффект Н 2 О (СН 3)2 СО TZP+ ПММА TZP+ ПВС С 2 Н 5 ОН TZP+ ПВБ С 2 Н 5 ОН

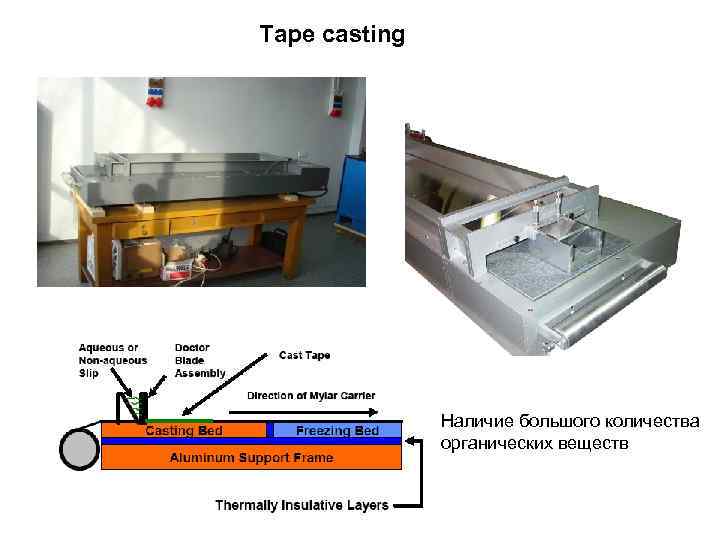

Tape casting Наличие большого количества органических веществ

Tape casting Наличие большого количества органических веществ

Ламинирование – прессование с нагревом

Ламинирование – прессование с нагревом

Шликерное литье Последовательность литейного процесса: 1 — заливка шликера в форму; 2 — сливание лишнего шликера; 3 — отделение изделия от стенок в процессе подсыхания; 4 — готовая керамическая отливка.

Шликерное литье Последовательность литейного процесса: 1 — заливка шликера в форму; 2 — сливание лишнего шликера; 3 — отделение изделия от стенок в процессе подсыхания; 4 — готовая керамическая отливка.

Экструзия или термопластическое формование Наличие большого количества органических веществ

Экструзия или термопластическое формование Наличие большого количества органических веществ

Газопламенное напыление Принцип действия установки для газопламенного напыления основан на переносе порошка напыляемого материала на подложку при помощи струи плазмы, образуемой путем нагревания газа электрической дугой. Катод при этом имеет форму стержня, а анодом является само сопло, из которого выходит раскаленный газ. Поток истекающего газа отделяет дугу от стенок сопла и, таким образом, увеличивается эффективность метода.

Газопламенное напыление Принцип действия установки для газопламенного напыления основан на переносе порошка напыляемого материала на подложку при помощи струи плазмы, образуемой путем нагревания газа электрической дугой. Катод при этом имеет форму стержня, а анодом является само сопло, из которого выходит раскаленный газ. Поток истекающего газа отделяет дугу от стенок сопла и, таким образом, увеличивается эффективность метода.

Пресс-формы для прессования порошков.

Пресс-формы для прессования порошков.

Установки высокого гидростатического давления F = 70, 140 тонн D = 20, 30, 48 мм P до 2 ГПа

Установки высокого гидростатического давления F = 70, 140 тонн D = 20, 30, 48 мм P до 2 ГПа

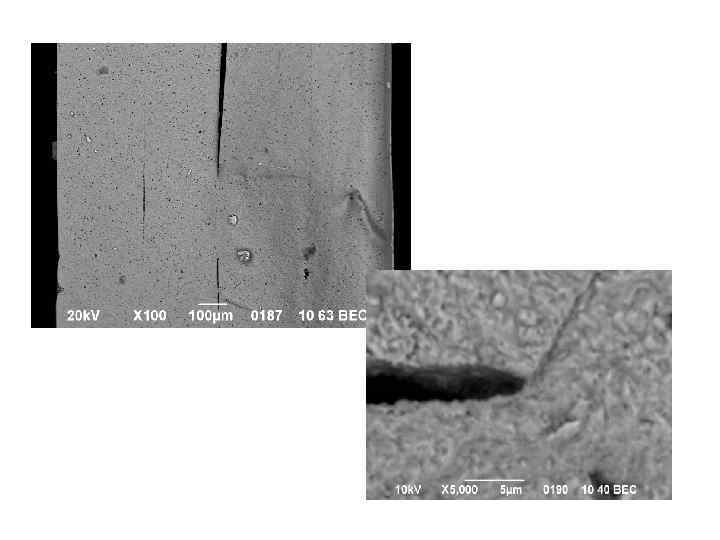

Керамика Ba. Ti. O 3.

Керамика Ba. Ti. O 3.

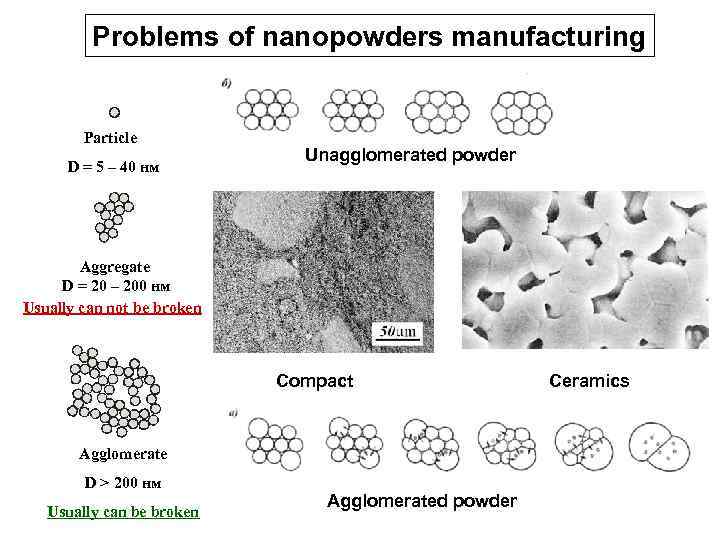

Problems of nanopowders manufacturing Particle D = 5 – 40 нм Unagglomerated powder Aggregate D = 20 – 200 нм Usually can not be broken Compact Agglomerate D > 200 нм Usually can be broken Agglomerated powder Ceramics

Problems of nanopowders manufacturing Particle D = 5 – 40 нм Unagglomerated powder Aggregate D = 20 – 200 нм Usually can not be broken Compact Agglomerate D > 200 нм Usually can be broken Agglomerated powder Ceramics

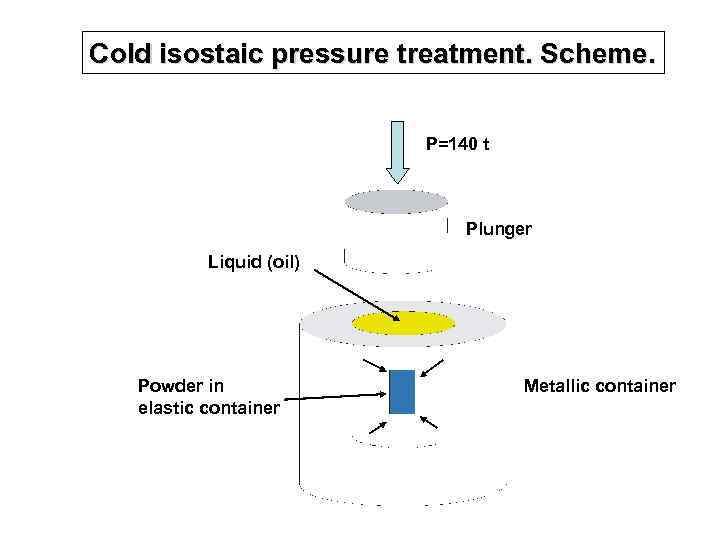

Cold isostaic pressure treatment. Scheme. P=140 t Plunger Liquid (oil) Powder in elastic container Metallic container

Cold isostaic pressure treatment. Scheme. P=140 t Plunger Liquid (oil) Powder in elastic container Metallic container

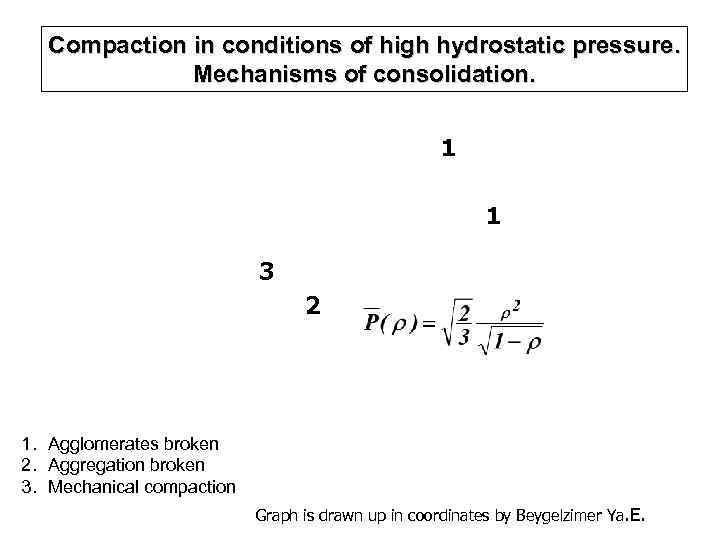

Compaction in conditions of high hydrostatic pressure. Mechanisms of consolidation. 1 1 3 2 1. Agglomerates broken 2. Aggregation broken 3. Mechanical compaction Graph is drawn up in coordinates by Beygelzimer Ya. E.

Compaction in conditions of high hydrostatic pressure. Mechanisms of consolidation. 1 1 3 2 1. Agglomerates broken 2. Aggregation broken 3. Mechanical compaction Graph is drawn up in coordinates by Beygelzimer Ya. E.

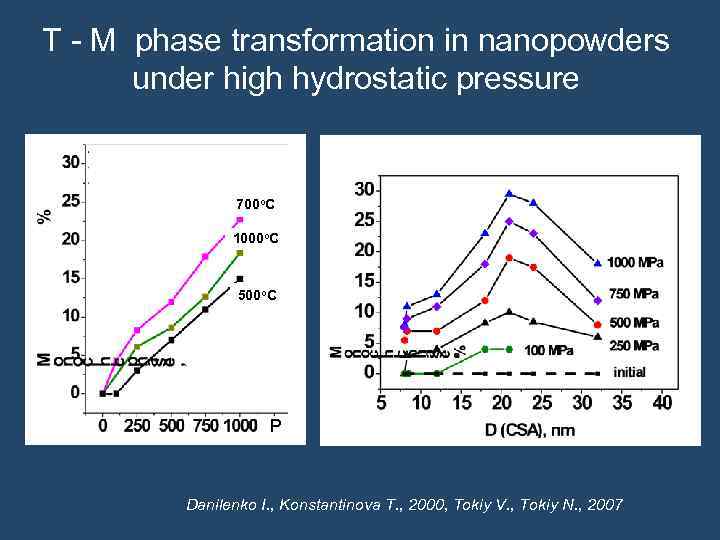

T - M phase transformation in nanopowders under high hydrostatic pressure 700 o. C 1000 o. C 500 o. C Р Danilenko I. , Konstantinova Т. , 2000, Tokiy V. , Tokiy N. , 2007

T - M phase transformation in nanopowders under high hydrostatic pressure 700 o. C 1000 o. C 500 o. C Р Danilenko I. , Konstantinova Т. , 2000, Tokiy V. , Tokiy N. , 2007

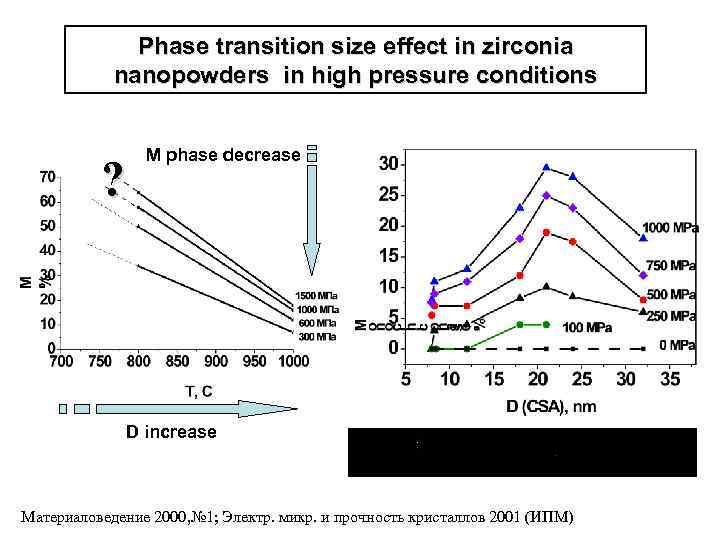

Phase transition size effect in zirconia nanopowders in high pressure conditions ? M phase decrease D increase Материаловедение 2000, № 1; Электр. микр. и прочность кристаллов 2001 (ИПМ)

Phase transition size effect in zirconia nanopowders in high pressure conditions ? M phase decrease D increase Материаловедение 2000, № 1; Электр. микр. и прочность кристаллов 2001 (ИПМ)

Zr. O 2 -3 mol%Y 2 O 3 nanopowders. Isostatic Pressure compacting Tetragonal to Monoclinic Martensitic phase transition under pressure but VT

Zr. O 2 -3 mol%Y 2 O 3 nanopowders. Isostatic Pressure compacting Tetragonal to Monoclinic Martensitic phase transition under pressure but VT

… And what is “nano”. . ?

… And what is “nano”. . ?

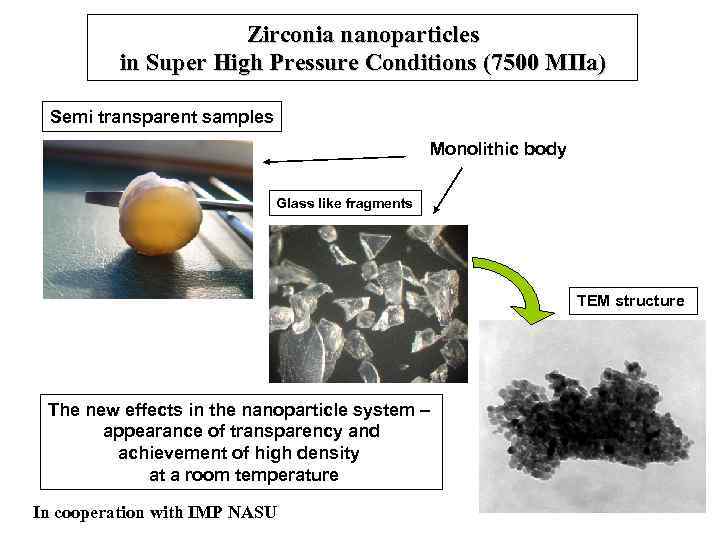

Zirconia nanoparticles in Super High Pressure Conditions (7500 МПа) Semi transparent samples Monolithic body Glass like fragments TEM structure The new effects in the nanoparticle system – appearance of transparency and achievement of high density at a room temperature In cooperation with IMP NASU

Zirconia nanoparticles in Super High Pressure Conditions (7500 МПа) Semi transparent samples Monolithic body Glass like fragments TEM structure The new effects in the nanoparticle system – appearance of transparency and achievement of high density at a room temperature In cooperation with IMP NASU

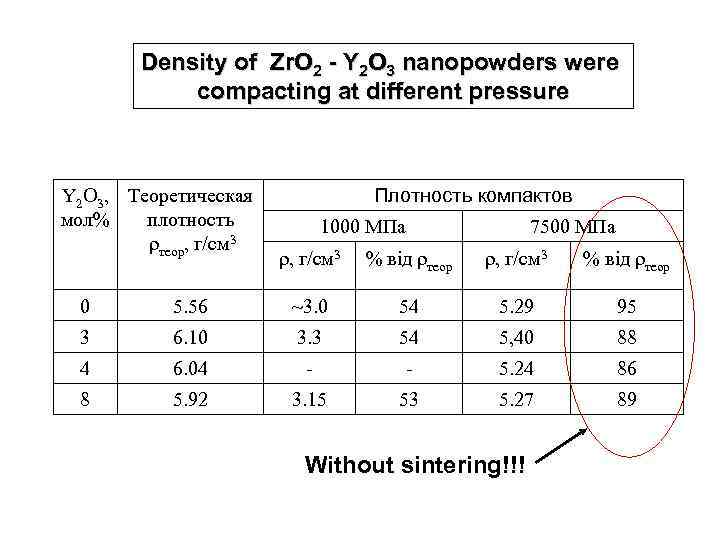

Density of Zr. O 2 - Y 2 O 3 nanopowders were compacting at different pressure Y 2 O 3, Теоретическая мол% плотность ρтеор, г/см 3 Плотность компактов 1000 МПа 7500 МПа ρ, г/см 3 % від ρтеор 0 5. 56 ~3. 0 54 5. 29 95 3 6. 10 3. 3 54 5, 40 88 4 6. 04 - - 5. 24 86 8 5. 92 3. 15 53 5. 27 89 Without sintering!!!

Density of Zr. O 2 - Y 2 O 3 nanopowders were compacting at different pressure Y 2 O 3, Теоретическая мол% плотность ρтеор, г/см 3 Плотность компактов 1000 МПа 7500 МПа ρ, г/см 3 % від ρтеор 0 5. 56 ~3. 0 54 5. 29 95 3 6. 10 3. 3 54 5, 40 88 4 6. 04 - - 5. 24 86 8 5. 92 3. 15 53 5. 27 89 Without sintering!!!

СПЕКАНИЕ ЗАДАЧИ ОБЪЕКТЫ МЕТОДЫ ТИПЫ СПЕКАНИЯ

СПЕКАНИЕ ЗАДАЧИ ОБЪЕКТЫ МЕТОДЫ ТИПЫ СПЕКАНИЯ

ОПРЕДЕЛЕНИЕ v Спекание – в технике, процесс получения твёрдых и пористых материалов (изделий) из мелких порошковых материалов при повышенных температурах, направленный на снижение удельной поверхности, приводящий к изменению физикомеханических свойств и структуры материала. v Микроструктура спеченного материала зависит от характеристик исходного порошка, микроструктуры сырой формовки, а также от процессов массопереноса при спекании.

ОПРЕДЕЛЕНИЕ v Спекание – в технике, процесс получения твёрдых и пористых материалов (изделий) из мелких порошковых материалов при повышенных температурах, направленный на снижение удельной поверхности, приводящий к изменению физикомеханических свойств и структуры материала. v Микроструктура спеченного материала зависит от характеристик исходного порошка, микроструктуры сырой формовки, а также от процессов массопереноса при спекании.

ЗАДАЧИ Получение материалов с заданными физикомеханическими и др. свойствами: ШПлотность ШПористость ШПрочность ШИзносостойкость ШПроводимость ШДиэлектрическая и магнитная проницаемость ШОптические свойства

ЗАДАЧИ Получение материалов с заданными физикомеханическими и др. свойствами: ШПлотность ШПористость ШПрочность ШИзносостойкость ШПроводимость ШДиэлектрическая и магнитная проницаемость ШОптические свойства

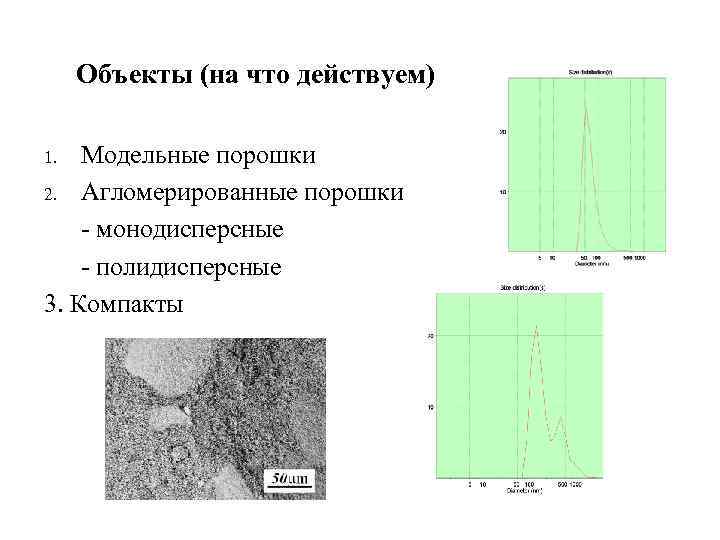

Объекты (на что действуем) Модельные порошки 2. Агломерированные порошки - монодисперсные - полидисперсные 3. Компакты 1.

Объекты (на что действуем) Модельные порошки 2. Агломерированные порошки - монодисперсные - полидисперсные 3. Компакты 1.

Спекание — следствие переноса вещества, происходящего в результате изменения поверхностной энергии в различных участках системы. Движущая сила спекания – избыточная поверхностная энергия системы, проявляющаяся в поверхностном натяжении, градиент концентраций вакансий и др. 30 Одной из задач данной работы является

Спекание — следствие переноса вещества, происходящего в результате изменения поверхностной энергии в различных участках системы. Движущая сила спекания – избыточная поверхностная энергия системы, проявляющаяся в поверхностном натяжении, градиент концентраций вакансий и др. 30 Одной из задач данной работы является

ВИДЫ СПЕКАНИЯ 1. Изотермическе. 2. Неизотермическое. 3. Ступенчатое. 4. Спекание с приложением давления. 5. Спекание про помощи СВЧизлучения, плазмы, лазера. 6. Реакционное. 31

ВИДЫ СПЕКАНИЯ 1. Изотермическе. 2. Неизотермическое. 3. Ступенчатое. 4. Спекание с приложением давления. 5. Спекание про помощи СВЧизлучения, плазмы, лазера. 6. Реакционное. 31

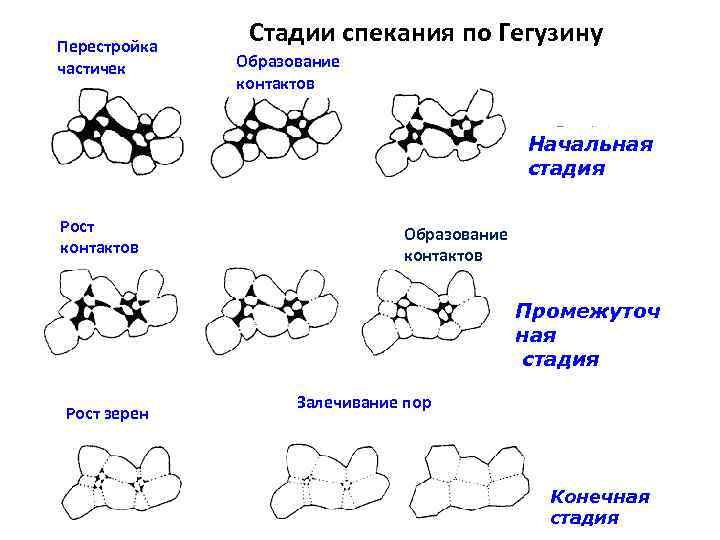

Начальная Перестройка стадия спекания частичек Стадии спекания по Гегузину Образование контактов Начальная стадия Рост контактов Образование контактов Промежуточ ная стадия Рост зерен Залечивание пор и рост зерен 32 Конечная стадия

Начальная Перестройка стадия спекания частичек Стадии спекания по Гегузину Образование контактов Начальная стадия Рост контактов Образование контактов Промежуточ ная стадия Рост зерен Залечивание пор и рост зерен 32 Конечная стадия

УПЛОТНЕНИЯ ПОРОШКОВ И ТРИ СТАДИИ СПЕКАНИЯ 33

УПЛОТНЕНИЯ ПОРОШКОВ И ТРИ СТАДИИ СПЕКАНИЯ 33

МЕХАНИЗМОВ МАССОПЕРЕНОСА 34

МЕХАНИЗМОВ МАССОПЕРЕНОСА 34

ВИДЫ МАССОПЕРЕНОСА 35

ВИДЫ МАССОПЕРЕНОСА 35

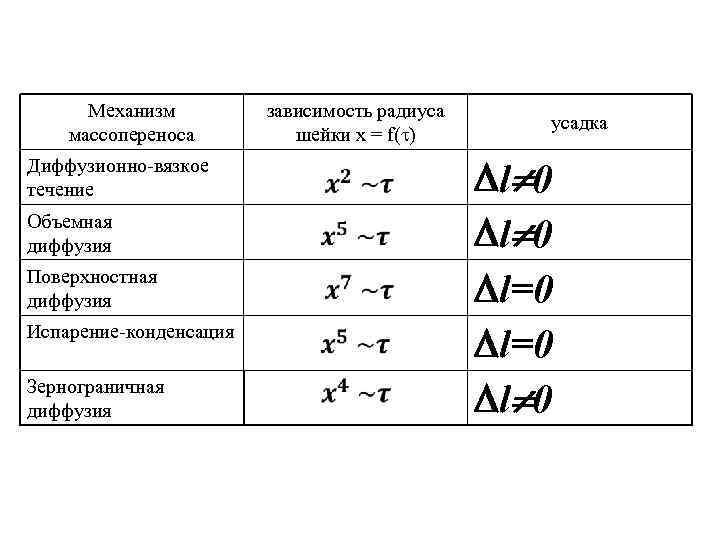

Механизм массопереноса зависимость радиуса шейки x = f(t) Диффузионно-вязкое течение Объемная диффузия Поверхностная диффузия Испарение-конденсация Зернограничная диффузия усадка l 0 l=0 l 0 36

Механизм массопереноса зависимость радиуса шейки x = f(t) Диффузионно-вязкое течение Объемная диффузия Поверхностная диффузия Испарение-конденсация Зернограничная диффузия усадка l 0 l=0 l 0 36

ФАКТОРЫ, ВЛИЯЮЩИЕ НА СПЕКАНИЕ КЕРАМИКИ • • • Свойства исходных порошков Давление прессования Температура спекания. Продолжительность спекания. Атмосфера спекания. При спекании велика роль дефектов структуры и примесей. 37

ФАКТОРЫ, ВЛИЯЮЩИЕ НА СПЕКАНИЕ КЕРАМИКИ • • • Свойства исходных порошков Давление прессования Температура спекания. Продолжительность спекания. Атмосфера спекания. При спекании велика роль дефектов структуры и примесей. 37

ДИФФУЗИОННОГО СПЕКАНИЯ • Повышение степени измельчения исходного материала (увеличение общей величины поверхности раздела фаз, уменьшение радиуса выпуклых участков, рост избыточной поверхностной энергии, уменьшение расстояний между источниками и «поглотителями вакансий» ) • Применение исходных материалов в «активном» состоянии (механо активация и пр. , ведущие к увеличению концентрации дефектов и размера кристаллитов, использование неравновесных модификаций фаз) 38 • Введение добавок, образующих твердые растворы с основным

ДИФФУЗИОННОГО СПЕКАНИЯ • Повышение степени измельчения исходного материала (увеличение общей величины поверхности раздела фаз, уменьшение радиуса выпуклых участков, рост избыточной поверхностной энергии, уменьшение расстояний между источниками и «поглотителями вакансий» ) • Применение исходных материалов в «активном» состоянии (механо активация и пр. , ведущие к увеличению концентрации дефектов и размера кристаллитов, использование неравновесных модификаций фаз) 38 • Введение добавок, образующих твердые растворы с основным

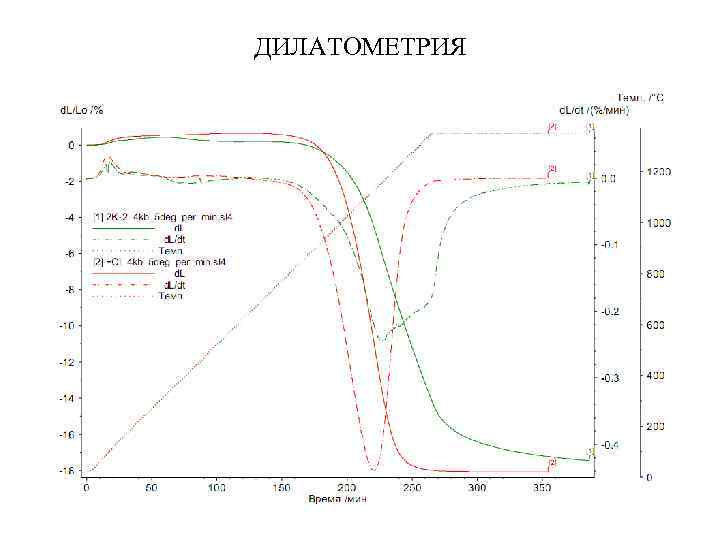

ИЗОТЕРМИЧЕСКОЕ СПЕКАНИЕ. Для исследования кинетики спекания использовали метод дилатометрии, который позволяет фиксировать временную зависимость усадки в динамическом и изотермическом режимах. 39

ИЗОТЕРМИЧЕСКОЕ СПЕКАНИЕ. Для исследования кинетики спекания использовали метод дилатометрии, который позволяет фиксировать временную зависимость усадки в динамическом и изотермическом режимах. 39

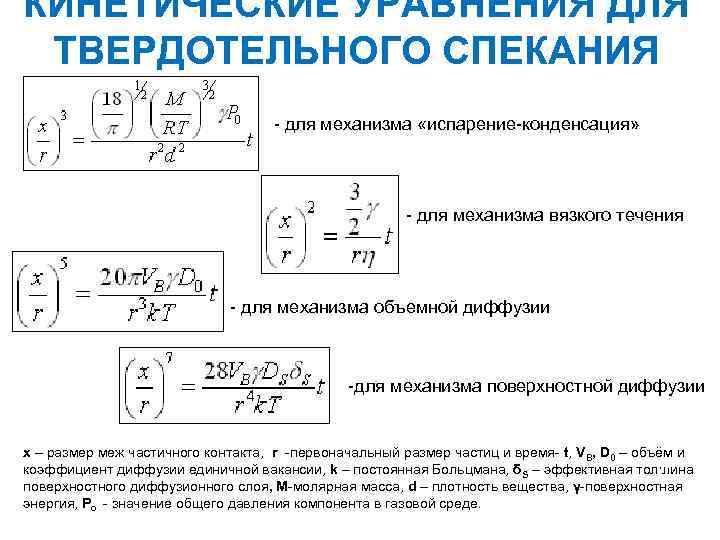

КИНЕТИЧЕСКИЕ УРАВНЕНИЯ ДЛЯ ТВЕРДОТЕЛЬНОГО СПЕКАНИЯ - для механизма «испарение-конденсация» - для механизма вязкого течения - для механизма объемной диффузии -для механизма поверхностной диффузии x – размер меж частичного контакта, r -первоначальный размер частиц и время- t, VB, D 0 – объём и коэффициент диффузии единичной вакансии, k – постоянная Больцмана, δS – эффективная толщина 40 поверхностного диффузионного слоя, М-молярная масса, d – плотность вещества, γ-поверхностная энергия, Ро - значение общего давления компонента в газовой среде.

КИНЕТИЧЕСКИЕ УРАВНЕНИЯ ДЛЯ ТВЕРДОТЕЛЬНОГО СПЕКАНИЯ - для механизма «испарение-конденсация» - для механизма вязкого течения - для механизма объемной диффузии -для механизма поверхностной диффузии x – размер меж частичного контакта, r -первоначальный размер частиц и время- t, VB, D 0 – объём и коэффициент диффузии единичной вакансии, k – постоянная Больцмана, δS – эффективная толщина 40 поверхностного диффузионного слоя, М-молярная масса, d – плотность вещества, γ-поверхностная энергия, Ро - значение общего давления компонента в газовой среде.

ФОРМУЛЫ УСАДКИ - Объемная диффузия из границ зерен - ЗГД из границ зерен - Вязкое течение a- радиус частицы, x – радиус шейки, r – радиус вогнутой поверхности, где k –константа, зависящая от температуры и геометрических характеристик порошка, n –константа, характеризующая механизм спекания, позволила определить механизм переноса при спекании исследуемых материалов. 41

ФОРМУЛЫ УСАДКИ - Объемная диффузия из границ зерен - ЗГД из границ зерен - Вязкое течение a- радиус частицы, x – радиус шейки, r – радиус вогнутой поверхности, где k –константа, зависящая от температуры и геометрических характеристик порошка, n –константа, характеризующая механизм спекания, позволила определить механизм переноса при спекании исследуемых материалов. 41

ПОСТОЯННОЙ СКОРОСТИ НАГРЕВА (CRH) 42

ПОСТОЯННОЙ СКОРОСТИ НАГРЕВА (CRH) 42

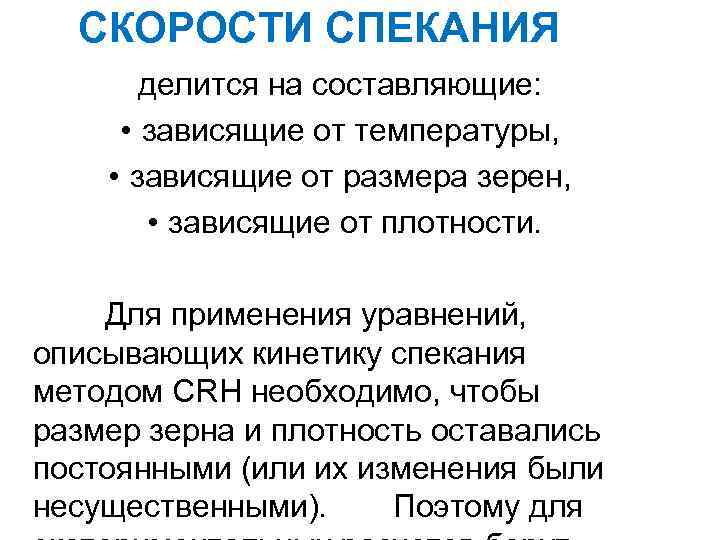

СКОРОСТИ СПЕКАНИЯ делится на составляющие: • зависящие от температуры, • зависящие от размера зерен, • зависящие от плотности. Для применения уравнений, описывающих кинетику спекания методом CRH необходимо, чтобы размер зерна и плотность оставались постоянными (или их изменения были несущественными). Поэтому для 43

СКОРОСТИ СПЕКАНИЯ делится на составляющие: • зависящие от температуры, • зависящие от размера зерен, • зависящие от плотности. Для применения уравнений, описывающих кинетику спекания методом CRH необходимо, чтобы размер зерна и плотность оставались постоянными (или их изменения были несущественными). Поэтому для 43

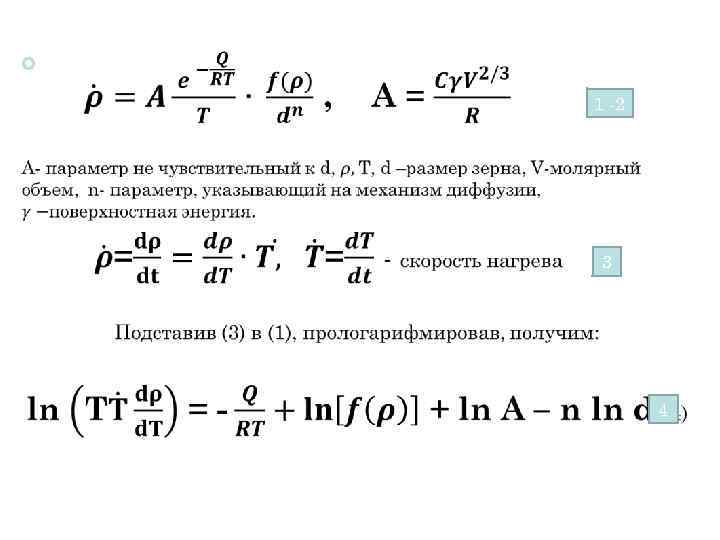

1 -2 3 4 44

1 -2 3 4 44

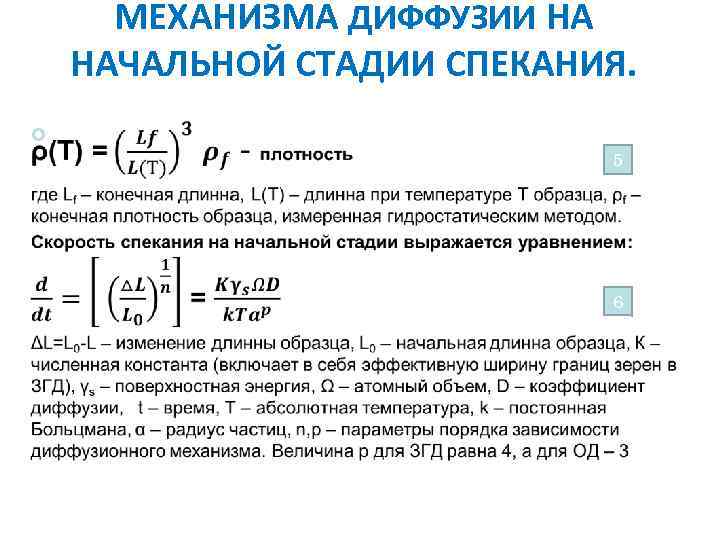

МЕХАНИЗМА ДИФФУЗИИ НА НАЧАЛЬНОЙ СТАДИИ СПЕКАНИЯ. 5 6 45

МЕХАНИЗМА ДИФФУЗИИ НА НАЧАЛЬНОЙ СТАДИИ СПЕКАНИЯ. 5 6 45

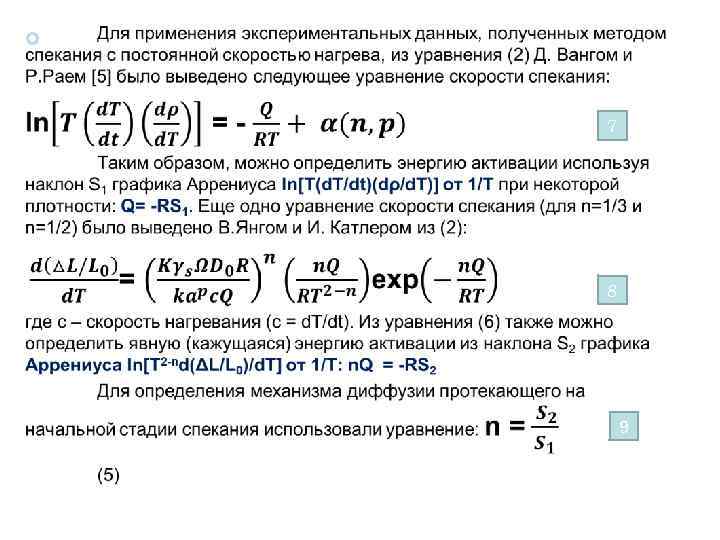

7 8 9 46

7 8 9 46

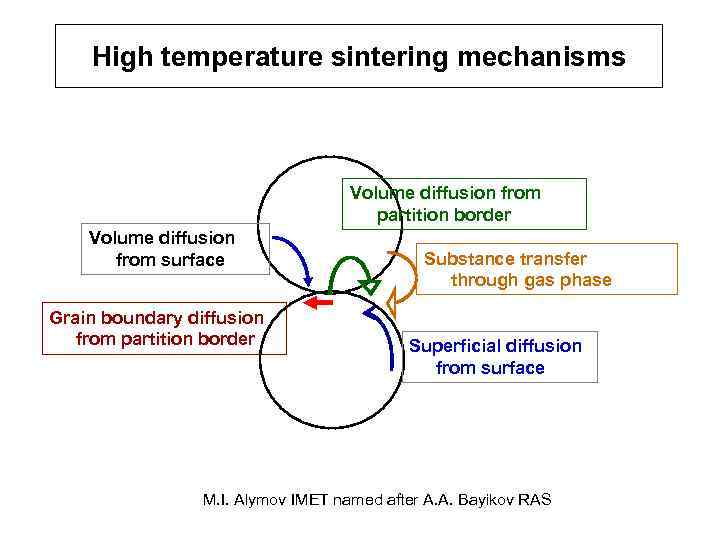

High temperature sintering mechanisms Volume diffusion from partition border Volume diffusion from surface Grain boundary diffusion from partition border Substance transfer through gas phase Superficial diffusion from surface M. I. Alymov IMET named after A. А. Bayikov RAS

High temperature sintering mechanisms Volume diffusion from partition border Volume diffusion from surface Grain boundary diffusion from partition border Substance transfer through gas phase Superficial diffusion from surface M. I. Alymov IMET named after A. А. Bayikov RAS

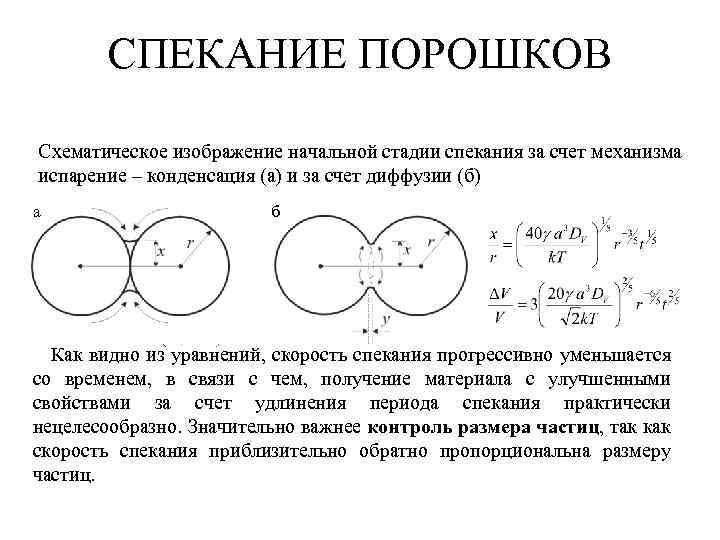

СПЕКАНИЕ ПОРОШКОВ Схематическое изображение начальной стадии спекания за счет механизма испарение – конденсация (а) и за счет диффузии (б) а б Как видно из уравнений, скорость спекания прогрессивно уменьшается со временем, в связи с чем, получение материала с улучшенными свойствами за счет удлинения периода спекания практически нецелесообразно. Значительно важнее контроль размера частиц, так как скорость спекания приблизительно обратно пропорциональна размеру частиц.

СПЕКАНИЕ ПОРОШКОВ Схематическое изображение начальной стадии спекания за счет механизма испарение – конденсация (а) и за счет диффузии (б) а б Как видно из уравнений, скорость спекания прогрессивно уменьшается со временем, в связи с чем, получение материала с улучшенными свойствами за счет удлинения периода спекания практически нецелесообразно. Значительно важнее контроль размера частиц, так как скорость спекания приблизительно обратно пропорциональна размеру частиц.

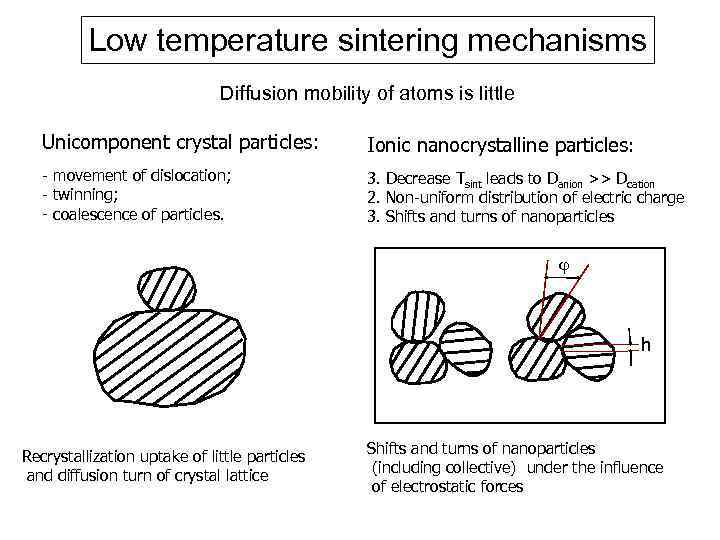

Low temperature sintering mechanisms Diffusion mobility of atoms is little Unicomponent crystal particles: Ionic nanocrystalline particles: - movement of dislocation; - twinning; - coalescence of particles. 3. Decrease Тsint leads to Danion >> Dcation 2. Non-uniform distribution of electric charge 3. Shifts and turns of nanoparticles h Recrystallization uptake of little particles and diffusion turn of crystal lattice Shifts and turns of nanoparticles (including collective) under the influence of electrostatic forces

Low temperature sintering mechanisms Diffusion mobility of atoms is little Unicomponent crystal particles: Ionic nanocrystalline particles: - movement of dislocation; - twinning; - coalescence of particles. 3. Decrease Тsint leads to Danion >> Dcation 2. Non-uniform distribution of electric charge 3. Shifts and turns of nanoparticles h Recrystallization uptake of little particles and diffusion turn of crystal lattice Shifts and turns of nanoparticles (including collective) under the influence of electrostatic forces

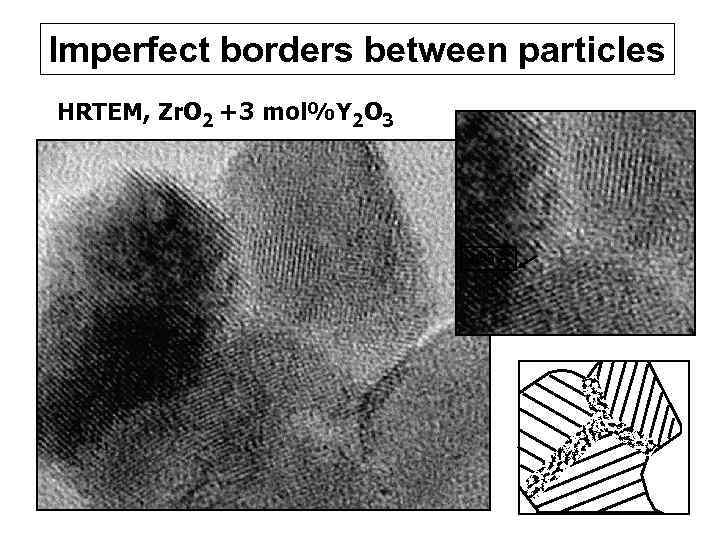

Imperfect borders between particles HRTEM, Zr. O 2 +3 mol%Y 2 O 3 2, 93 Å

Imperfect borders between particles HRTEM, Zr. O 2 +3 mol%Y 2 O 3 2, 93 Å

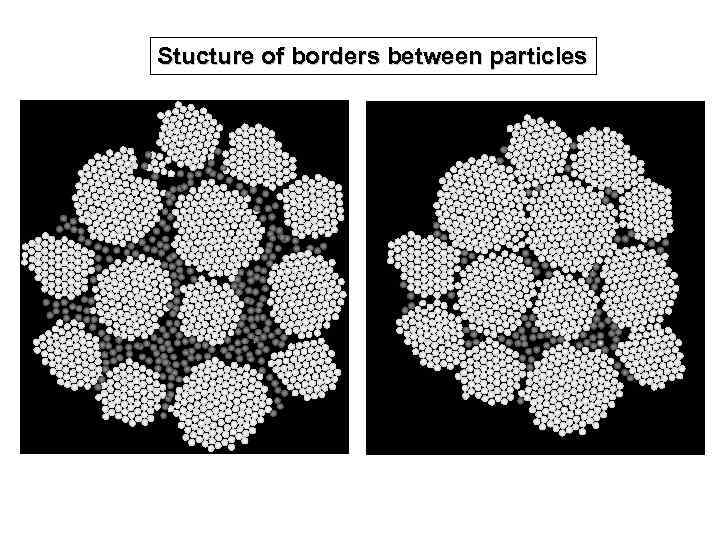

Stucture of borders between particles

Stucture of borders between particles

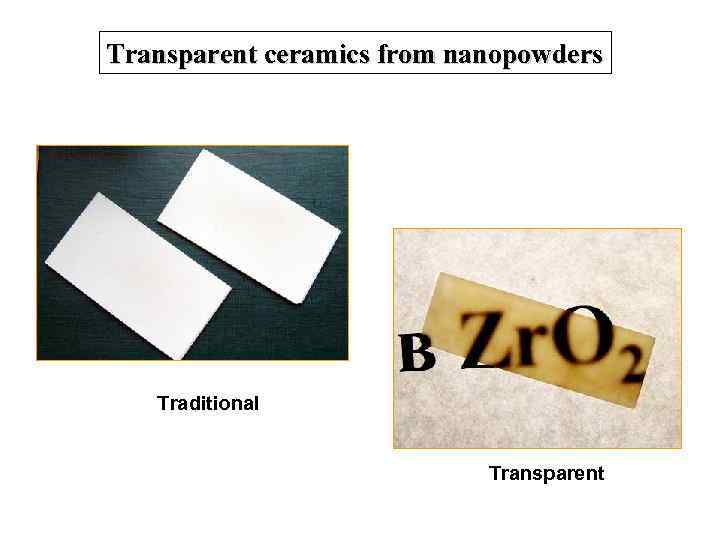

Transparent ceramics from nanopowders Traditional Transparent

Transparent ceramics from nanopowders Traditional Transparent

ДИЛАТОМЕТРИЯ

ДИЛАТОМЕТРИЯ

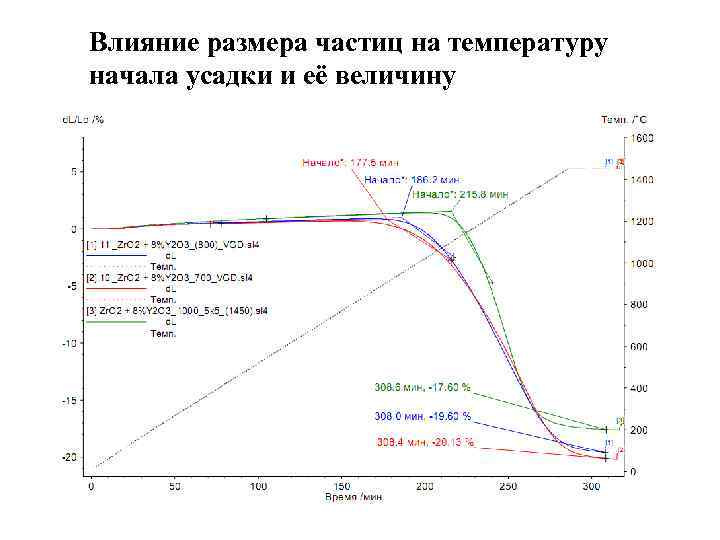

Влияние размера частиц на температуру начала усадки и её величину

Влияние размера частиц на температуру начала усадки и её величину

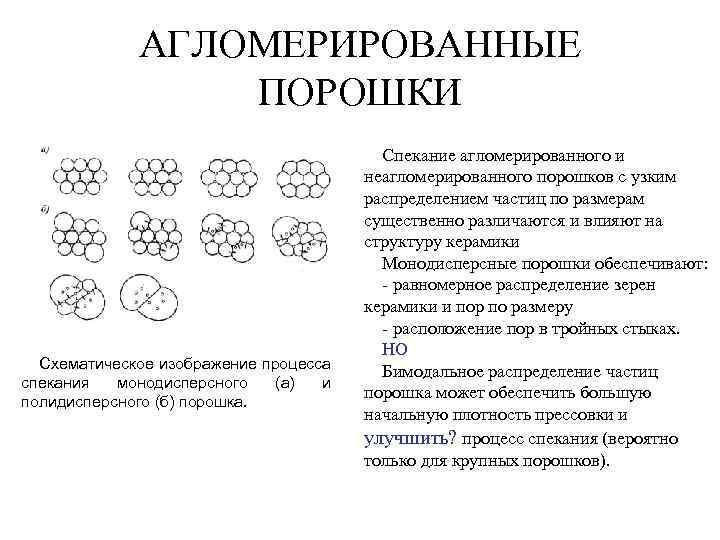

АГЛОМЕРИРОВАННЫЕ ПОРОШКИ Схематическое изображение процесса спекания монодисперсного (а) и полидисперсного (б) порошка. Спекание агломерированного и неагломерированного порошков с узким распределением частиц по размерам существенно различаются и влияют на структуру керамики Монодисперсные порошки обеспечивают: - равномерное распределение зерен керамики и пор по размеру - расположение пор в тройных стыках. НО Бимодальное распределение частиц порошка может обеспечить большую начальную плотность прессовки и улучшить? процесс спекания (вероятно только для крупных порошков).

АГЛОМЕРИРОВАННЫЕ ПОРОШКИ Схематическое изображение процесса спекания монодисперсного (а) и полидисперсного (б) порошка. Спекание агломерированного и неагломерированного порошков с узким распределением частиц по размерам существенно различаются и влияют на структуру керамики Монодисперсные порошки обеспечивают: - равномерное распределение зерен керамики и пор по размеру - расположение пор в тройных стыках. НО Бимодальное распределение частиц порошка может обеспечить большую начальную плотность прессовки и улучшить? процесс спекания (вероятно только для крупных порошков).

Что влияет? o o q температура время изотермической выдержки скорость нагрева тип свободного спекания ь Спекание с постоянной скоростью ь RCS ь Обычное жидкофазное спекание

Что влияет? o o q температура время изотермической выдержки скорость нагрева тип свободного спекания ь Спекание с постоянной скоростью ь RCS ь Обычное жидкофазное спекание

RCS - Спекание с контролируемой скоростью текущая температура нагрева определяет и определяется скоростью усадки I - формирование перешейков между частицами II - образование системы цилиндрических пор III – образование закрытой пористости Температурная зависимость усадки компакта при спекании

RCS - Спекание с контролируемой скоростью текущая температура нагрева определяет и определяется скоростью усадки I - формирование перешейков между частицами II - образование системы цилиндрических пор III – образование закрытой пористости Температурная зависимость усадки компакта при спекании

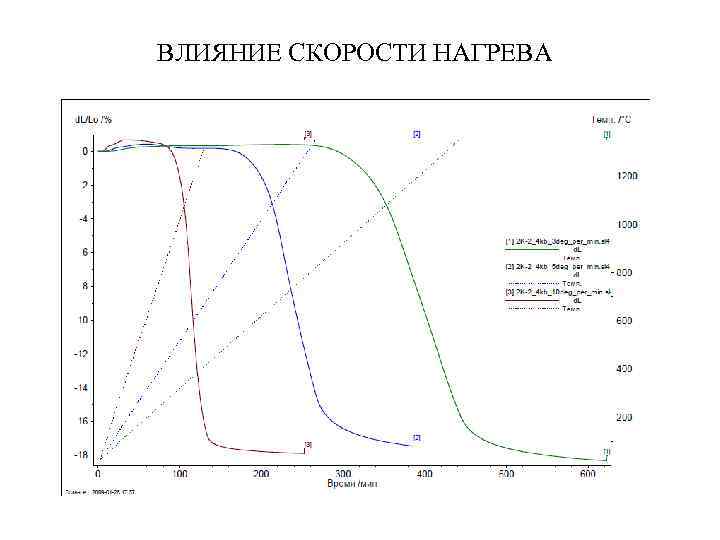

ВЛИЯНИЕ СКОРОСТИ НАГРЕВА

ВЛИЯНИЕ СКОРОСТИ НАГРЕВА

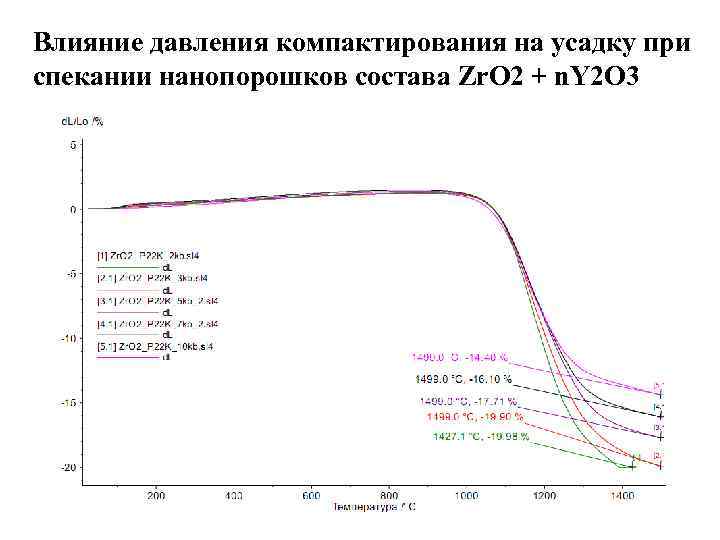

Влияние давления компактирования на усадку при спекании нанопорошков состава Zr. O 2 + n. Y 2 O 3

Влияние давления компактирования на усадку при спекании нанопорошков состава Zr. O 2 + n. Y 2 O 3

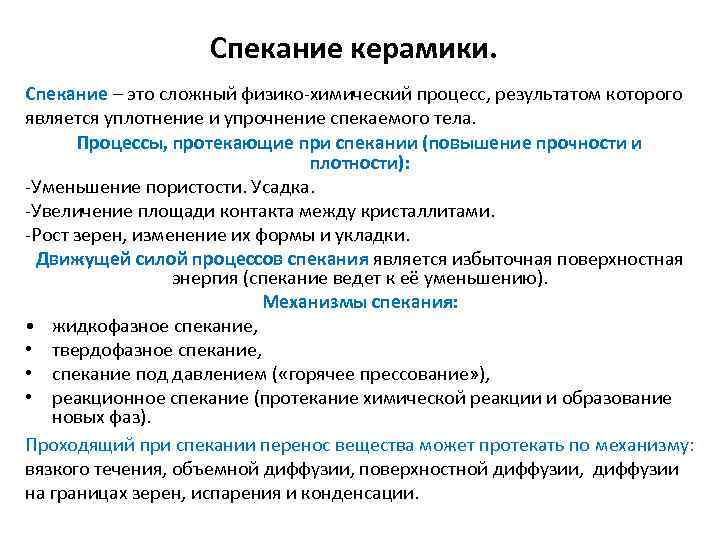

Спекание керамики. Спекание – это сложный физико-химический процесс, результатом которого является уплотнение и упрочнение спекаемого тела. Процессы, протекающие при спекании (повышение прочности и плотности): -Уменьшение пористости. Усадка. -Увеличение площади контакта между кристаллитами. -Рост зерен, изменение их формы и укладки. Движущей силой процессов спекания является избыточная поверхностная энергия (спекание ведет к её уменьшению). Механизмы спекания: • жидкофазное спекание, • твердофазное спекание, • спекание под давлением ( «горячее прессование» ), • реакционное спекание (протекание химической реакции и образование новых фаз). Проходящий при спекании перенос вещества может протекать по механизму: вязкого течения, объемной диффузии, поверхностной диффузии, диффузии на границах зерен, испарения и конденсации.

Спекание керамики. Спекание – это сложный физико-химический процесс, результатом которого является уплотнение и упрочнение спекаемого тела. Процессы, протекающие при спекании (повышение прочности и плотности): -Уменьшение пористости. Усадка. -Увеличение площади контакта между кристаллитами. -Рост зерен, изменение их формы и укладки. Движущей силой процессов спекания является избыточная поверхностная энергия (спекание ведет к её уменьшению). Механизмы спекания: • жидкофазное спекание, • твердофазное спекание, • спекание под давлением ( «горячее прессование» ), • реакционное спекание (протекание химической реакции и образование новых фаз). Проходящий при спекании перенос вещества может протекать по механизму: вязкого течения, объемной диффузии, поверхностной диффузии, диффузии на границах зерен, испарения и конденсации.

Факторы, влияющие на кинетику спекания. стабилизированного иттрием с исключительными механическими свойствами такими как: высокая прочность и вязкость разрушения, высокая температура плавления, стойкость коррозии, износу, низкая теплопроводность, что обусловлено трансформационным упрочнением и др. Свойства исходных порошков - величина частиц, их форма, состояние поверхности и степень совершенства кристаллического строения - определяют скорость изменения плотности и свойства спрессованных изделий. При одинаковой плотности спеченных изделий механические и электрические свойства тем выше, чем меньше были частицы порошка, шероховатость поверхности частиц и дефекты кристаллического строения способствуют усилению диффузии, увеличению плотности и прочности изделия. Структура изделий спеченных из токоизмельченных порошков отличается наличием большого числа крупных зерен, образовавшихся в результате рекристаллизации при спекании. Увеличение давления прессования приводит к уменьшению усадки, повышению всех показателей прочности сопротивлению разрыву и сжатию, твердости. С повышением температуры плотность и прочность спеченных изделий в общем возрастает тем быстрее, чем ниже было давление прессования.

Факторы, влияющие на кинетику спекания. стабилизированного иттрием с исключительными механическими свойствами такими как: высокая прочность и вязкость разрушения, высокая температура плавления, стойкость коррозии, износу, низкая теплопроводность, что обусловлено трансформационным упрочнением и др. Свойства исходных порошков - величина частиц, их форма, состояние поверхности и степень совершенства кристаллического строения - определяют скорость изменения плотности и свойства спрессованных изделий. При одинаковой плотности спеченных изделий механические и электрические свойства тем выше, чем меньше были частицы порошка, шероховатость поверхности частиц и дефекты кристаллического строения способствуют усилению диффузии, увеличению плотности и прочности изделия. Структура изделий спеченных из токоизмельченных порошков отличается наличием большого числа крупных зерен, образовавшихся в результате рекристаллизации при спекании. Увеличение давления прессования приводит к уменьшению усадки, повышению всех показателей прочности сопротивлению разрыву и сжатию, твердости. С повышением температуры плотность и прочность спеченных изделий в общем возрастает тем быстрее, чем ниже было давление прессования.

Целью данной работы является уменьшение температуры спекания и ускорение спекания керамики на основе диоксида циркония, стабилизированного 3 моль % иттрием, путем введения добавок. В качестве добавок использовали оксиды кремния и олова различной концентрации. Условия введения добавок. • Твердые растворы образуют оксиды, у которых ионный радиус катионов близок к ионному радиусу иона циркония (0, 087 нм). • Должна быть близость типов кристаллической решетки β-Zr. O 2 и оксида добавки. Как известно, некоторые добавки, такие как: Y 2 O 3, Ca. O, Mg. O – стабилизируют тетрагональную и кубическую фазу; Sc 2 O 3, Yb 2 O 3 стабилизируют кубическую фазу. Добавки Al 2 O 3, Si. O 2, Ge. O 2 в малых концентрациях до 1 масс % ускоряют спекание, замедляют рост зерна при спекании, влияют на процессы массопереноса.

Целью данной работы является уменьшение температуры спекания и ускорение спекания керамики на основе диоксида циркония, стабилизированного 3 моль % иттрием, путем введения добавок. В качестве добавок использовали оксиды кремния и олова различной концентрации. Условия введения добавок. • Твердые растворы образуют оксиды, у которых ионный радиус катионов близок к ионному радиусу иона циркония (0, 087 нм). • Должна быть близость типов кристаллической решетки β-Zr. O 2 и оксида добавки. Как известно, некоторые добавки, такие как: Y 2 O 3, Ca. O, Mg. O – стабилизируют тетрагональную и кубическую фазу; Sc 2 O 3, Yb 2 O 3 стабилизируют кубическую фазу. Добавки Al 2 O 3, Si. O 2, Ge. O 2 в малых концентрациях до 1 масс % ускоряют спекание, замедляют рост зерна при спекании, влияют на процессы массопереноса.

Схема жидкофазного спекания. R 0 - радиус частиц: L 0 - расстояние между центрами; ΔLmax – максимальное сближение до соприкосновения сфер; R, r – главные радиусы, характерезирующие кривизну кольцевого мениска линзы; Р – избыточное давление, направленное к центру кривизны.

Схема жидкофазного спекания. R 0 - радиус частиц: L 0 - расстояние между центрами; ΔLmax – максимальное сближение до соприкосновения сфер; R, r – главные радиусы, характерезирующие кривизну кольцевого мениска линзы; Р – избыточное давление, направленное к центру кривизны.

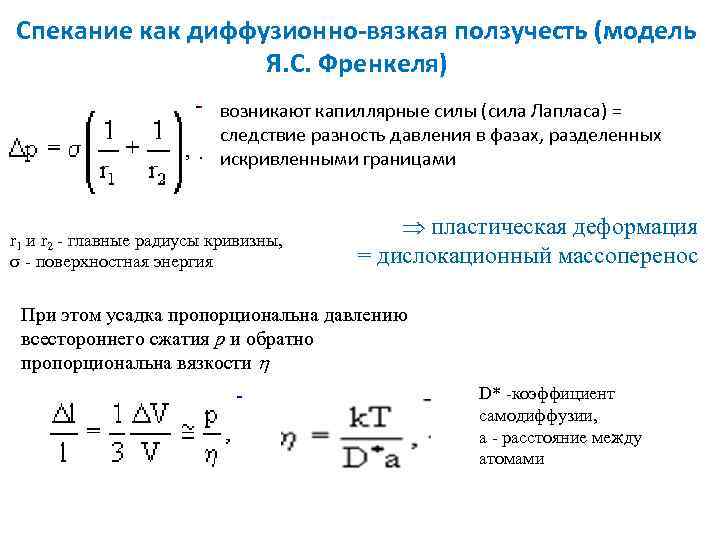

Спекание как диффузионно-вязкая ползучесть (модель Я. С. Френкеля) возникают капиллярные силы (сила Лапласа) = следствие разность давления в фазах, разделенных искривленными границами r 1 и r 2 - главные радиусы кривизны, s - поверхностная энергия пластическая деформация = дислокационный массоперенос При этом усадка пропорциональна давлению всестороннего сжатия р и обратно пропорциональна вязкости D* -коэффициент самодиффузии, а - расстояние между атомами

Спекание как диффузионно-вязкая ползучесть (модель Я. С. Френкеля) возникают капиллярные силы (сила Лапласа) = следствие разность давления в фазах, разделенных искривленными границами r 1 и r 2 - главные радиусы кривизны, s - поверхностная энергия пластическая деформация = дислокационный массоперенос При этом усадка пропорциональна давлению всестороннего сжатия р и обратно пропорциональна вязкости D* -коэффициент самодиффузии, а - расстояние между атомами

Схема твердофазного спекания. m – направление сжимающих напряжений, обусловленных поверхностным натяжением на выпуклой пов-ти ч-ц; n – направление растягивающих напряжений, обусловленных поверхностным натяжением на вогнутой пов-ти перемычки; ΔL – величина сближения центров частиц; пунктиром показано направление диффузионного перемещения вещества.

Схема твердофазного спекания. m – направление сжимающих напряжений, обусловленных поверхностным натяжением на выпуклой пов-ти ч-ц; n – направление растягивающих напряжений, обусловленных поверхностным натяжением на вогнутой пов-ти перемычки; ΔL – величина сближения центров частиц; пунктиром показано направление диффузионного перемещения вещества.

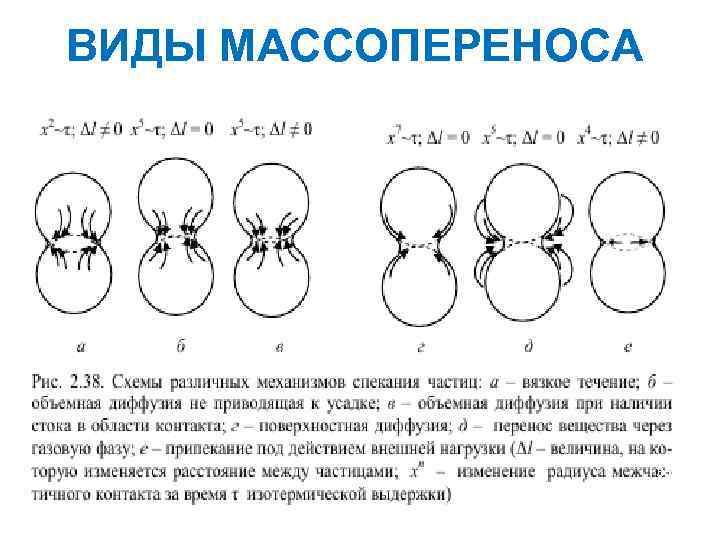

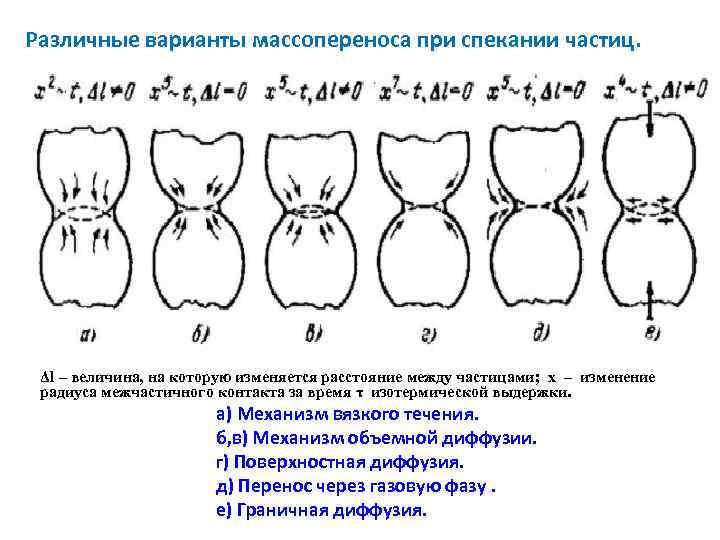

Различные варианты массопереноса при спекании частиц. Δl – величина, на которую изменяется расстояние между частицами; х – изменение радиуса межчастичного контакта за время τ изотермической выдержки. a) Механизм вязкого течения. б, в) Механизм объемной диффузии. г) Поверхностная диффузия. д) Перенос через газовую фазу. е) Граничная диффузия.

Различные варианты массопереноса при спекании частиц. Δl – величина, на которую изменяется расстояние между частицами; х – изменение радиуса межчастичного контакта за время τ изотермической выдержки. a) Механизм вязкого течения. б, в) Механизм объемной диффузии. г) Поверхностная диффузия. д) Перенос через газовую фазу. е) Граничная диффузия.

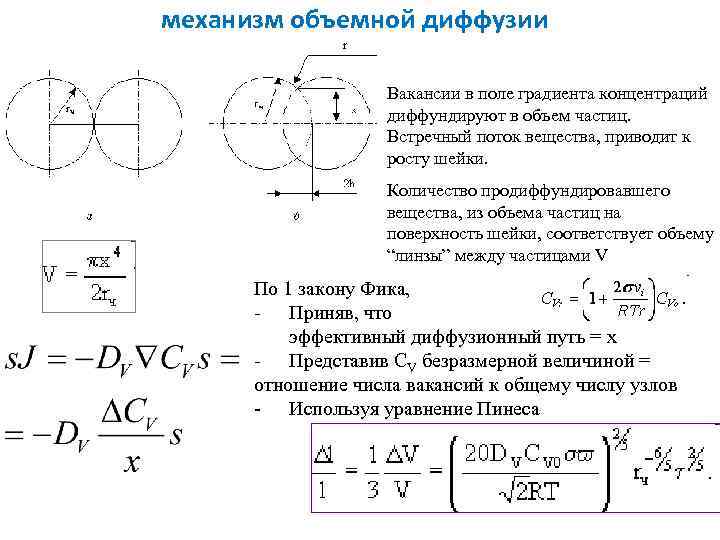

механизм объемной диффузии Вакансии в поле градиента концентраций диффундируют в объем частиц. Встречный поток вещества, приводит к росту шейки. Количество продиффундировавшего вещества, из объема частиц на поверхность шейки, соответствует объему “линзы” между частицами V По 1 закону Фика, - Приняв, что эффективный диффузионный путь = x - Представив CV безразмерной величиной = отношение числа вакансий к общему числу узлов - Используя уравнение Пинеса

механизм объемной диффузии Вакансии в поле градиента концентраций диффундируют в объем частиц. Встречный поток вещества, приводит к росту шейки. Количество продиффундировавшего вещества, из объема частиц на поверхность шейки, соответствует объему “линзы” между частицами V По 1 закону Фика, - Приняв, что эффективный диффузионный путь = x - Представив CV безразмерной величиной = отношение числа вакансий к общему числу узлов - Используя уравнение Пинеса

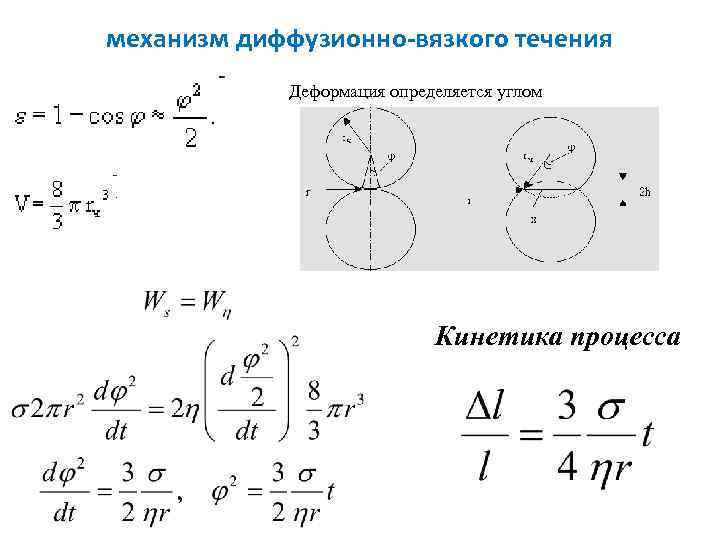

механизм диффузионно-вязкого течения Деформация определяется углом Кинетика процесса

механизм диффузионно-вязкого течения Деформация определяется углом Кинетика процесса

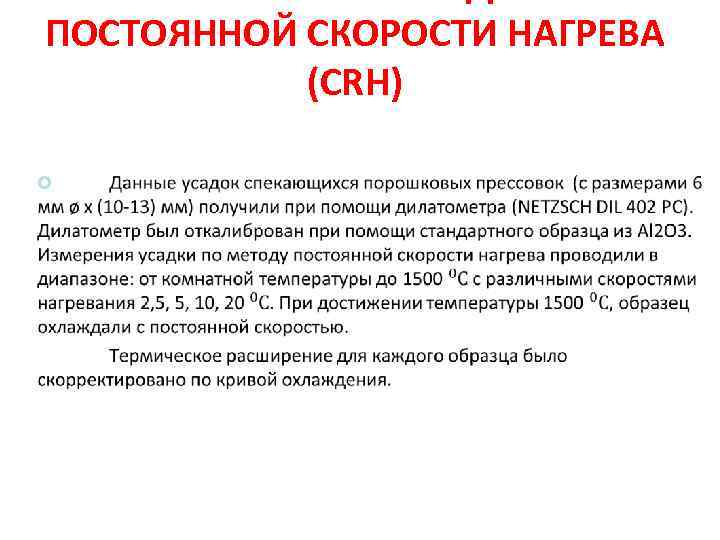

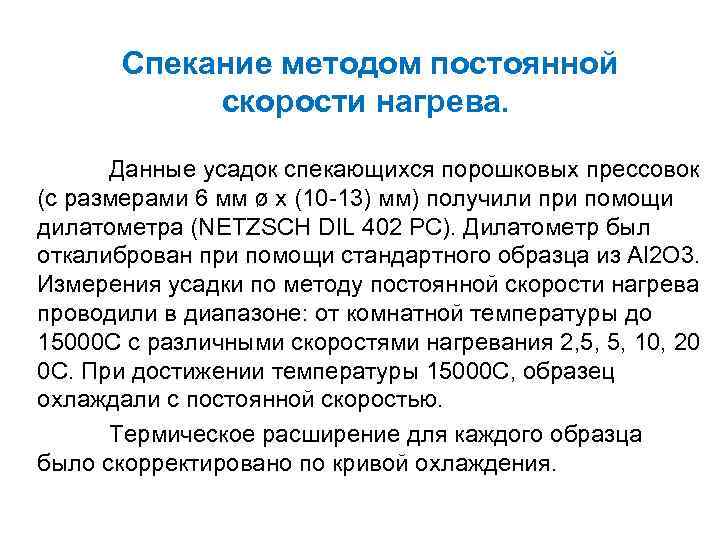

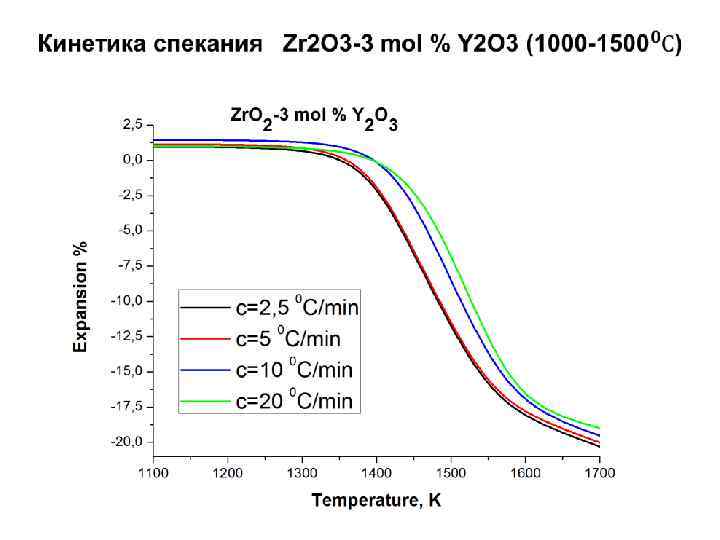

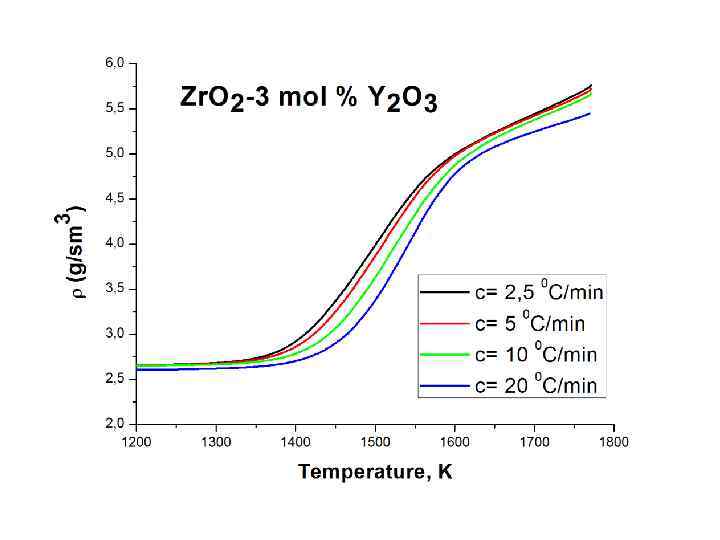

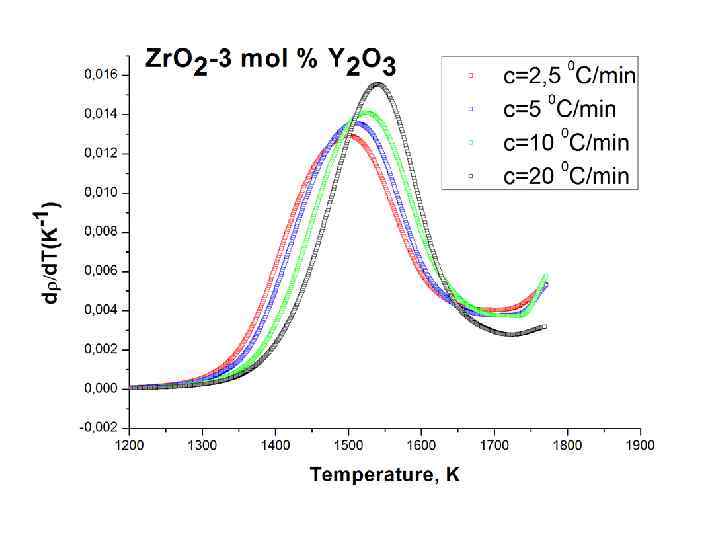

Спекание методом постоянной скорости нагрева. Данные усадок спекающихся порошковых прессовок (с размерами 6 мм ø х (10 -13) мм) получили при помощи дилатометра (NETZSCH DIL 402 PC). Дилатометр был откалиброван при помощи стандартного образца из Al 2 O 3. Измерения усадки по методу постоянной скорости нагрева проводили в диапазоне: от комнатной температуры до 15000 С с различными скоростями нагревания 2, 5, 5, 10, 20 0 С. При достижении температуры 15000 С, образец охлаждали с постоянной скоростью. Термическое расширение для каждого образца было скорректировано по кривой охлаждения.

Спекание методом постоянной скорости нагрева. Данные усадок спекающихся порошковых прессовок (с размерами 6 мм ø х (10 -13) мм) получили при помощи дилатометра (NETZSCH DIL 402 PC). Дилатометр был откалиброван при помощи стандартного образца из Al 2 O 3. Измерения усадки по методу постоянной скорости нагрева проводили в диапазоне: от комнатной температуры до 15000 С с различными скоростями нагревания 2, 5, 5, 10, 20 0 С. При достижении температуры 15000 С, образец охлаждали с постоянной скоростью. Термическое расширение для каждого образца было скорректировано по кривой охлаждения.

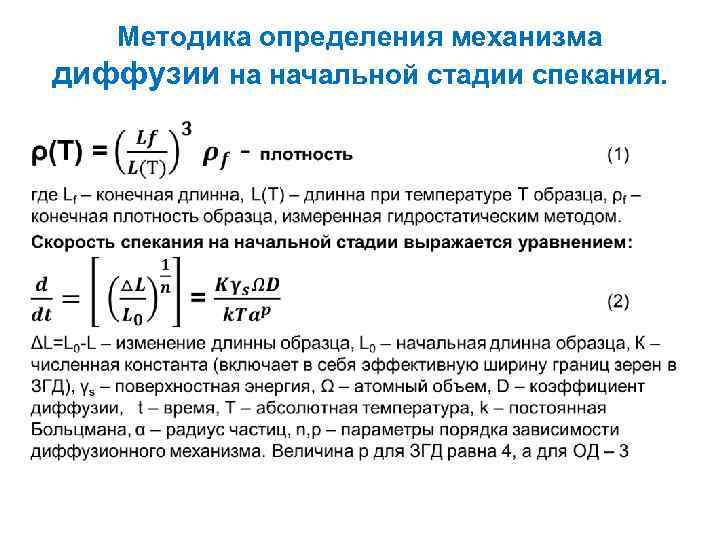

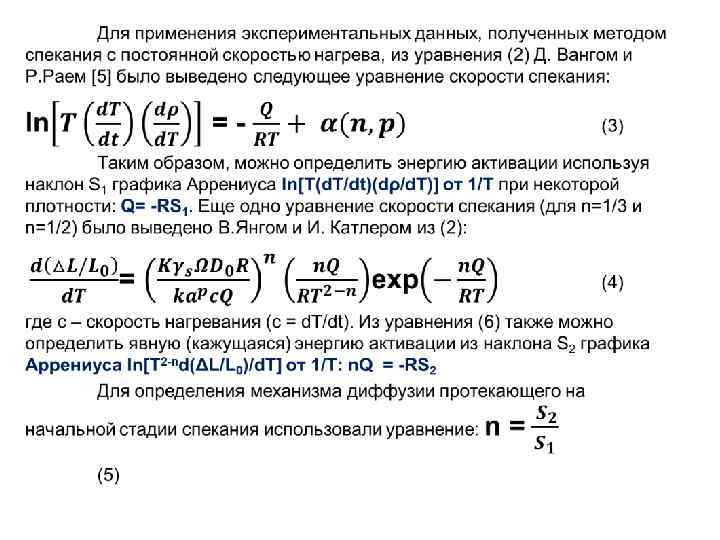

Методика определения механизма диффузии на начальной стадии спекания. •

Методика определения механизма диффузии на начальной стадии спекания. •

•

•

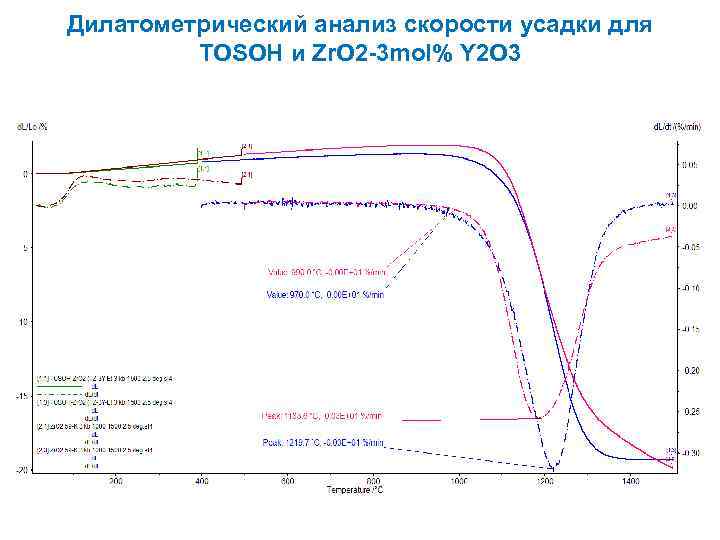

Дилатометрический анализ скорости усадки для TOSOH и Zr. O 2 -3 mol% Y 2 O 3

Дилатометрический анализ скорости усадки для TOSOH и Zr. O 2 -3 mol% Y 2 O 3

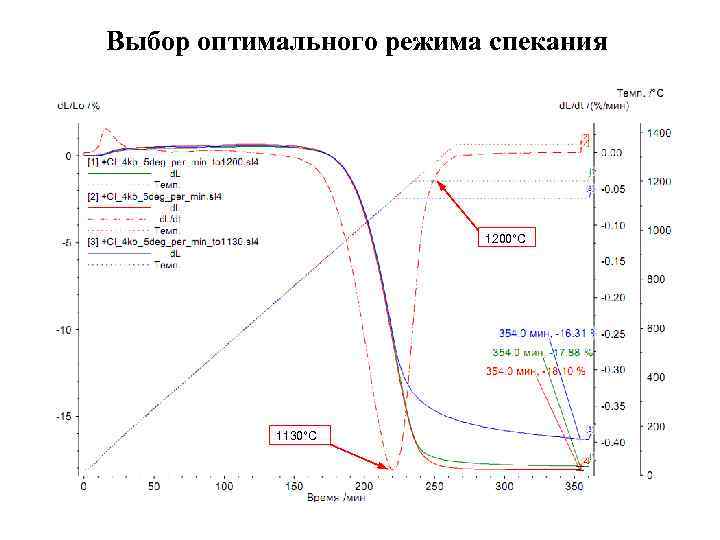

Выбор оптимального режима спекания 1200°С 1130°С

Выбор оптимального режима спекания 1200°С 1130°С

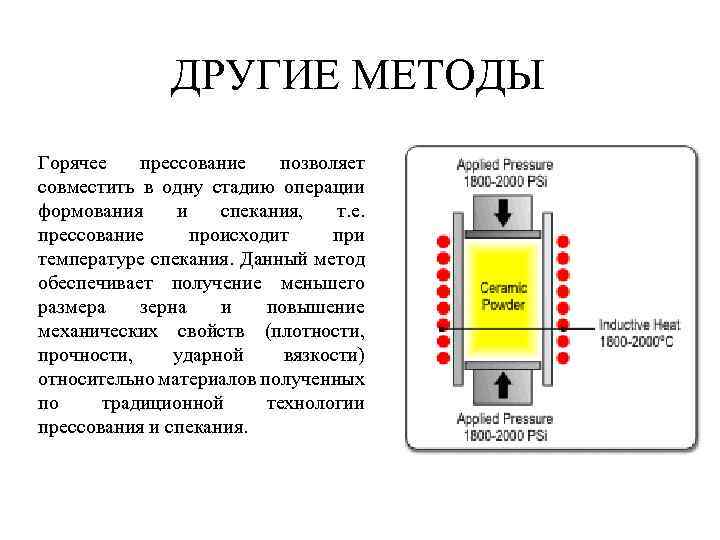

ДРУГИЕ МЕТОДЫ Горячее прессование позволяет совместить в одну стадию операции формования и спекания, т. е. прессование происходит при температуре спекания. Данный метод обеспечивает получение меньшего размера зерна и повышение механических свойств (плотности, прочности, ударной вязкости) относительно материалов полученных по традиционной технологии прессования и спекания.

ДРУГИЕ МЕТОДЫ Горячее прессование позволяет совместить в одну стадию операции формования и спекания, т. е. прессование происходит при температуре спекания. Данный метод обеспечивает получение меньшего размера зерна и повышение механических свойств (плотности, прочности, ударной вязкости) относительно материалов полученных по традиционной технологии прессования и спекания.

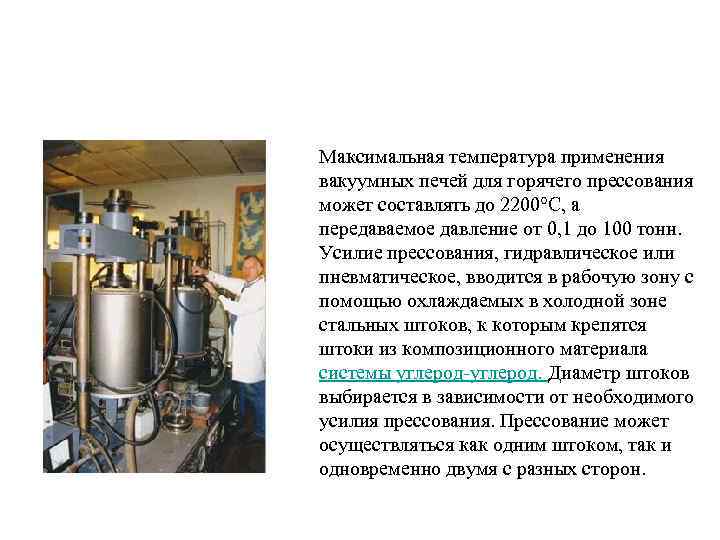

Максимальная температура применения вакуумных печей для горячего прессования может составлять до 2200°С, а передаваемое давление от 0, 1 до 100 тонн. Усилие прессования, гидравлическое или пневматическое, вводится в рабочую зону с помощью охлаждаемых в холодной зоне стальных штоков, к которым крепятся штоки из композиционного материала системы углерод-углерод. Диаметр штоков выбирается в зависимости от необходимого усилия прессования. Прессование может осуществляться как одним штоком, так и одновременно двумя с разных сторон.

Максимальная температура применения вакуумных печей для горячего прессования может составлять до 2200°С, а передаваемое давление от 0, 1 до 100 тонн. Усилие прессования, гидравлическое или пневматическое, вводится в рабочую зону с помощью охлаждаемых в холодной зоне стальных штоков, к которым крепятся штоки из композиционного материала системы углерод-углерод. Диаметр штоков выбирается в зависимости от необходимого усилия прессования. Прессование может осуществляться как одним штоком, так и одновременно двумя с разных сторон.

HIP Горячее изостатическое прессование, являясь разновидностью горячего прессования, позволяет благодаря изотропной природе находящегося под высоким давлением газа, обеспечивать сжатие во всех направлениях, что позволяет получать изделия сложной формы и обрабатывать за один рабочий цикл составные изделия

HIP Горячее изостатическое прессование, являясь разновидностью горячего прессования, позволяет благодаря изотропной природе находящегося под высоким давлением газа, обеспечивать сжатие во всех направлениях, что позволяет получать изделия сложной формы и обрабатывать за один рабочий цикл составные изделия

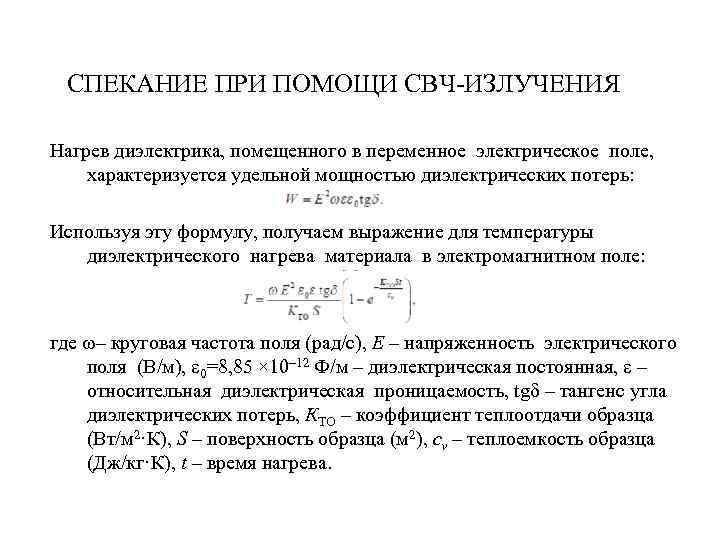

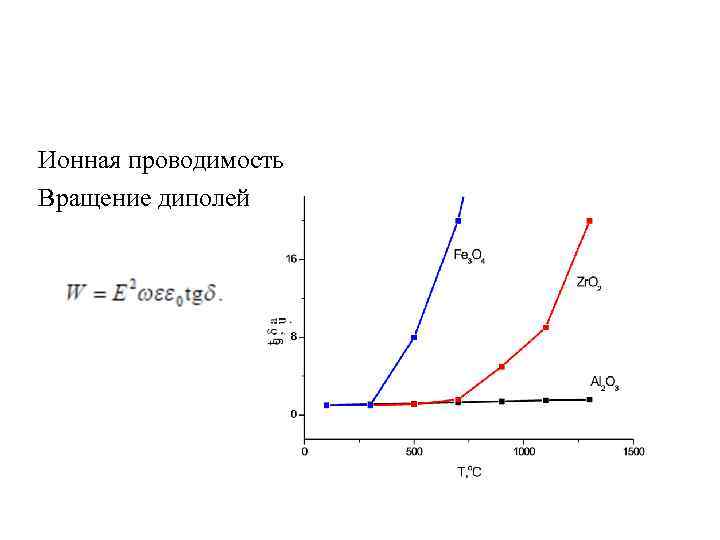

СПЕКАНИЕ ПРИ ПОМОЩИ СВЧ-ИЗЛУЧЕНИЯ Нагрев диэлектрика, помещенного в переменное электрическое поле, характеризуется удельной мощностью диэлектрических потерь: Используя эту формулу, получаем выражение для температуры диэлектрического нагрева материала в электромагнитном поле: где w– круговая частота поля (рад/c), Е – напряженность электрического поля (В/м), e 0=8, 85 × 10– 12 Ф/м – диэлектрическая постоянная, e – относительная диэлектрическая проницаемость, tgd – тангенс угла диэлектрических потерь, КТО – коэффициент теплоотдачи образца (Вт/м 2·К), S – поверхность образца (м 2), сv – теплоемкость образца (Дж/кг·К), t – время нагрева.

СПЕКАНИЕ ПРИ ПОМОЩИ СВЧ-ИЗЛУЧЕНИЯ Нагрев диэлектрика, помещенного в переменное электрическое поле, характеризуется удельной мощностью диэлектрических потерь: Используя эту формулу, получаем выражение для температуры диэлектрического нагрева материала в электромагнитном поле: где w– круговая частота поля (рад/c), Е – напряженность электрического поля (В/м), e 0=8, 85 × 10– 12 Ф/м – диэлектрическая постоянная, e – относительная диэлектрическая проницаемость, tgd – тангенс угла диэлектрических потерь, КТО – коэффициент теплоотдачи образца (Вт/м 2·К), S – поверхность образца (м 2), сv – теплоемкость образца (Дж/кг·К), t – время нагрева.

Ионная проводимость Вращение диполей

Ионная проводимость Вращение диполей

Микроволновой реактор переменной мощности разработанный для спекания керамики до 2000 °С Методы нагрева: 1. Обычный 2. С подложкой 3. Cмеси

Микроволновой реактор переменной мощности разработанный для спекания керамики до 2000 °С Методы нагрева: 1. Обычный 2. С подложкой 3. Cмеси

![Индукционный нагрев Frequency [k. Hz] Workpiece type 5 - 30 Thick materials 100 - Индукционный нагрев Frequency [k. Hz] Workpiece type 5 - 30 Thick materials 100 -](https://present5.com/presentation/50301259_437054973/image-83.jpg) Индукционный нагрев Frequency [k. Hz] Workpiece type 5 - 30 Thick materials 100 - 400 Small workpieces or shallow penetration 480 Microscopic pieces Основное и главное преимущество индукционного нагрева заключается в следующем: В любой не индукционной нагревательной установке металл, помещенный в область ее действия, нагревается за счет теплопередачи. Таким образом, осуществляется, по сути, «косвенный» нагрев. В индукционных нагревательных установках, магнитный поток, созданный током генератора, пронизывает металл, находящийся в индукторе. Под действием магнитного потока, в металле (шихте, заготовке) протекают индуцированные токи, непосредственно воздействуя на структуру металла, и как следствие, нагревая его. Интенсивность нагрева пропорциональна мощности источника тока, рабочей частоте (частоте изменения магнитного поля) и зависит от физических свойств металла.

Индукционный нагрев Frequency [k. Hz] Workpiece type 5 - 30 Thick materials 100 - 400 Small workpieces or shallow penetration 480 Microscopic pieces Основное и главное преимущество индукционного нагрева заключается в следующем: В любой не индукционной нагревательной установке металл, помещенный в область ее действия, нагревается за счет теплопередачи. Таким образом, осуществляется, по сути, «косвенный» нагрев. В индукционных нагревательных установках, магнитный поток, созданный током генератора, пронизывает металл, находящийся в индукторе. Под действием магнитного потока, в металле (шихте, заготовке) протекают индуцированные токи, непосредственно воздействуя на структуру металла, и как следствие, нагревая его. Интенсивность нагрева пропорциональна мощности источника тока, рабочей частоте (частоте изменения магнитного поля) и зависит от физических свойств металла.

CRH Спекание с постоянной скоростью нагрева

CRH Спекание с постоянной скоростью нагрева