4 лекция (компрессора, паровые турбины).ppt

- Количество слайдов: 100

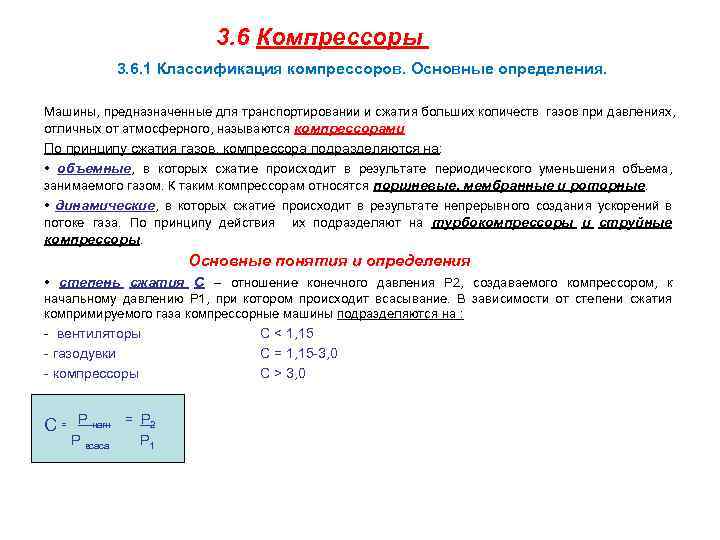

3. 6 Компрессоры 3. 6. 1 Классификация компрессоров. Основные определения. Машины, предназначенные для транспортировании и сжатия больших количеств газов при давлениях, отличных от атмосферного, называются компрессорами По принципу сжатия газов, компрессора подразделяются на: • объемные, в которых сжатие происходит в результате периодического уменьшения объема, занимаемого газом. К таким компрессорам относятся поршневые, мембранные и роторные. • динамические, в которых сжатие происходит в результате непрерывного создания ускорений в потоке газа. По принципу действия их подразделяют на турбокомпрессоры и струйные компрессоры. Основные понятия и определения • степень сжатия С – отношение конечного давления Р 2, создаваемого компрессором, к начальному давлению Р 1, при котором происходит всасывание. В зависимости от степени сжатия компримируемого газа компрессорные машины подразделяются на : вентиляторы газодувки компрессоры С= Р нагн = Р 2 Р всаса Р 1 С < 1, 15 С = 1, 15 3, 0 С > 3, 0

3. 6 Компрессоры 3. 6. 1 Классификация компрессоров. Основные определения. Машины, предназначенные для транспортировании и сжатия больших количеств газов при давлениях, отличных от атмосферного, называются компрессорами По принципу сжатия газов, компрессора подразделяются на: • объемные, в которых сжатие происходит в результате периодического уменьшения объема, занимаемого газом. К таким компрессорам относятся поршневые, мембранные и роторные. • динамические, в которых сжатие происходит в результате непрерывного создания ускорений в потоке газа. По принципу действия их подразделяют на турбокомпрессоры и струйные компрессоры. Основные понятия и определения • степень сжатия С – отношение конечного давления Р 2, создаваемого компрессором, к начальному давлению Р 1, при котором происходит всасывание. В зависимости от степени сжатия компримируемого газа компрессорные машины подразделяются на : вентиляторы газодувки компрессоры С= Р нагн = Р 2 Р всаса Р 1 С < 1, 15 С = 1, 15 3, 0 С > 3, 0

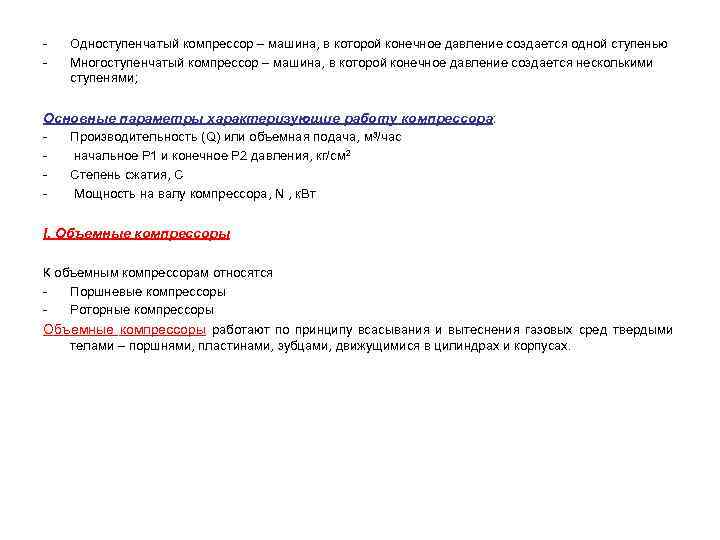

Одноступенчатый компрессор – машина, в которой конечное давление создается одной ступенью Многоступенчатый компрессор – машина, в которой конечное давление создается несколькими ступенями; Основные параметры характеризующие работу компрессора: Производительность (Q) или объемная подача, м 3/час начальное Р 1 и конечное Р 2 давления, кг/см 2 Степень сжатия, С Мощность на валу компрессора, N , к. Вт I. Объемные компрессоры К объемным компрессорам относятся Поршневые компрессоры Роторные компрессоры Объемные компрессоры работают по принципу всасывания и вытеснения газовых сред твердыми телами – поршнями, пластинами, зубцами, движущимися в цилиндрах и корпусах.

Одноступенчатый компрессор – машина, в которой конечное давление создается одной ступенью Многоступенчатый компрессор – машина, в которой конечное давление создается несколькими ступенями; Основные параметры характеризующие работу компрессора: Производительность (Q) или объемная подача, м 3/час начальное Р 1 и конечное Р 2 давления, кг/см 2 Степень сжатия, С Мощность на валу компрессора, N , к. Вт I. Объемные компрессоры К объемным компрессорам относятся Поршневые компрессоры Роторные компрессоры Объемные компрессоры работают по принципу всасывания и вытеснения газовых сред твердыми телами – поршнями, пластинами, зубцами, движущимися в цилиндрах и корпусах.

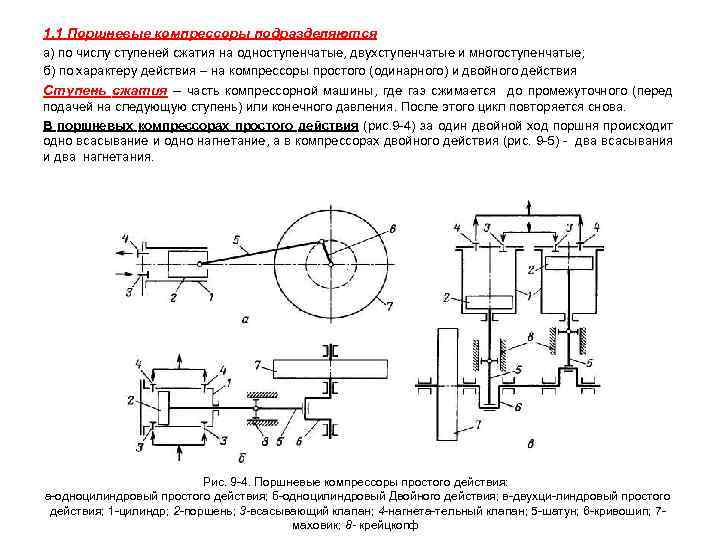

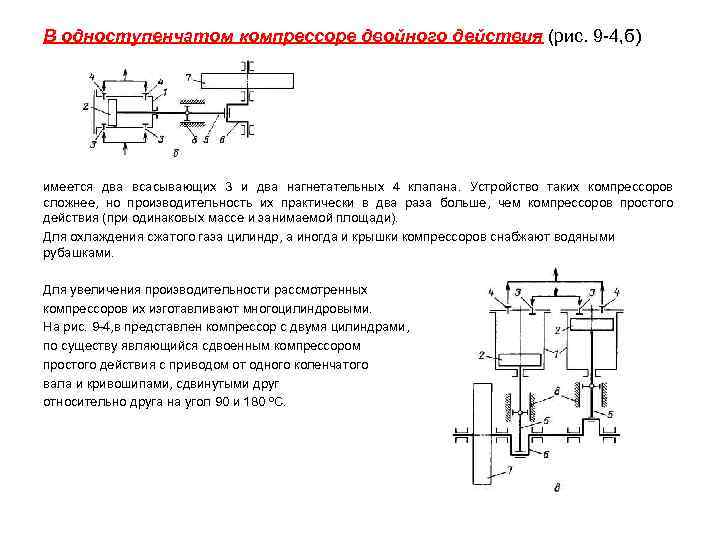

1. 1 Поршневые компрессоры подразделяются а) по числу ступеней сжатия на одноступенчатые, двухступенчатые и многоступенчатые; б) по характеру действия – на компрессоры простого (одинарного) и двойного действия Ступень сжатия – часть компрессорной машины, где газ сжимается до промежуточного (перед подачей на следующую ступень) или конечного давления. После этого цикл повторяется снова. В поршневых компрессорах простого действия (рис. 9 4) за один двойной ход поршня происходит одно всасывание и одно нагнетание, а в компрессорах двойного действия (рис. 9 5) два всасывания и два нагнетания. Рис. 9 4. Поршневые компрессоры простого действия: а одноцилиндровый простого действия; б одноцилиндровый Двойного действия; в двухци линдровый простого действия; 1 цилиндр; 2 поршень; 3 -всасывающий клапан; 4 нагнета тельный клапан; 5 шатун; 6 кривошип; 7 маховик; 8 - крейцкопф

1. 1 Поршневые компрессоры подразделяются а) по числу ступеней сжатия на одноступенчатые, двухступенчатые и многоступенчатые; б) по характеру действия – на компрессоры простого (одинарного) и двойного действия Ступень сжатия – часть компрессорной машины, где газ сжимается до промежуточного (перед подачей на следующую ступень) или конечного давления. После этого цикл повторяется снова. В поршневых компрессорах простого действия (рис. 9 4) за один двойной ход поршня происходит одно всасывание и одно нагнетание, а в компрессорах двойного действия (рис. 9 5) два всасывания и два нагнетания. Рис. 9 4. Поршневые компрессоры простого действия: а одноцилиндровый простого действия; б одноцилиндровый Двойного действия; в двухци линдровый простого действия; 1 цилиндр; 2 поршень; 3 -всасывающий клапан; 4 нагнета тельный клапан; 5 шатун; 6 кривошип; 7 маховик; 8 - крейцкопф

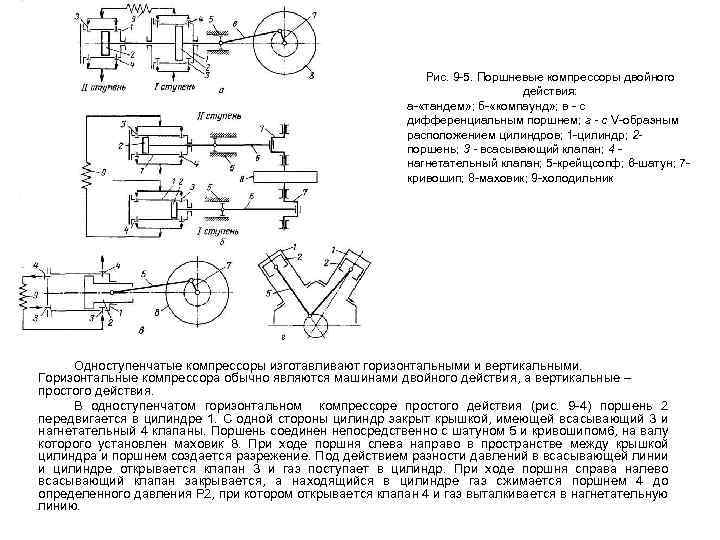

Рис. 9 5. Поршневые компрессоры двойного действия: а «тандем» ; б «компаунд» ; в с дифференциальным поршнем; г - с V образным расположением цилиндров; 1 цилиндр; 2 поршень; 3 - всасывающий клапан; 4 нагнетательный клапан; 5 крейщсопф; 6 шатун; 7 кривошип; 8 маховик; 9 холодильник Одноступенчатые компрессоры изготавливают горизонтальными и вертикальными. Горизонтальные компрессора обычно являются машинами двойного действия, а вертикальные – простого действия. В одноступенчатом горизонтальном компрессоре простого действия (рис. 9 4) поршень 2 передвигается в цилиндре 1. С одной стороны цилиндр закрыт крышкой, имеющей всасывающий 3 и нагнетательный 4 клапаны. Поршень соединен непосредственно с шатуном 5 и кривошипом 6, на валу которого установлен маховик 8. При ходе поршня слева направо в пространстве между крышкой цилиндра и поршнем создается разрежение. Под действием разности давлений в всасывающей линии и цилиндре открывается клапан 3 и газ поступает в цилиндр. При ходе поршня справа налево всасывающий клапан закрывается, а находящийся в цилиндре газ сжимается поршнем 4 до определенного давления Р 2, при котором открывается клапан 4 и газ выталкивается в нагнетательную линию.

Рис. 9 5. Поршневые компрессоры двойного действия: а «тандем» ; б «компаунд» ; в с дифференциальным поршнем; г - с V образным расположением цилиндров; 1 цилиндр; 2 поршень; 3 - всасывающий клапан; 4 нагнетательный клапан; 5 крейщсопф; 6 шатун; 7 кривошип; 8 маховик; 9 холодильник Одноступенчатые компрессоры изготавливают горизонтальными и вертикальными. Горизонтальные компрессора обычно являются машинами двойного действия, а вертикальные – простого действия. В одноступенчатом горизонтальном компрессоре простого действия (рис. 9 4) поршень 2 передвигается в цилиндре 1. С одной стороны цилиндр закрыт крышкой, имеющей всасывающий 3 и нагнетательный 4 клапаны. Поршень соединен непосредственно с шатуном 5 и кривошипом 6, на валу которого установлен маховик 8. При ходе поршня слева направо в пространстве между крышкой цилиндра и поршнем создается разрежение. Под действием разности давлений в всасывающей линии и цилиндре открывается клапан 3 и газ поступает в цилиндр. При ходе поршня справа налево всасывающий клапан закрывается, а находящийся в цилиндре газ сжимается поршнем 4 до определенного давления Р 2, при котором открывается клапан 4 и газ выталкивается в нагнетательную линию.

В одноступенчатом компрессоре двойного действия (рис. 9 4, б) имеется два всасывающих 3 и два нагнетательных 4 клапана. Устройство таких компрессоров сложнее, но производительность их практически в два раза больше, чем компрессоров простого действия (при одинаковых массе и занимаемой площади). Для охлаждения сжатого газа цилиндр, а иногда и крышки компрессоров снабжают водяными рубашками. Для увеличения производительности рассмотренных компрессоров их изготавливают многоцилиндровыми. На рис. 9 4, в представлен компрессор с двумя цилиндрами, по существу являющийся сдвоенным компрессором простого действия с приводом от одного коленчатого вала и кривошипами, сдвинутыми друг относительно друга на угол 90 и 180 о. С.

В одноступенчатом компрессоре двойного действия (рис. 9 4, б) имеется два всасывающих 3 и два нагнетательных 4 клапана. Устройство таких компрессоров сложнее, но производительность их практически в два раза больше, чем компрессоров простого действия (при одинаковых массе и занимаемой площади). Для охлаждения сжатого газа цилиндр, а иногда и крышки компрессоров снабжают водяными рубашками. Для увеличения производительности рассмотренных компрессоров их изготавливают многоцилиндровыми. На рис. 9 4, в представлен компрессор с двумя цилиндрами, по существу являющийся сдвоенным компрессором простого действия с приводом от одного коленчатого вала и кривошипами, сдвинутыми друг относительно друга на угол 90 и 180 о. С.

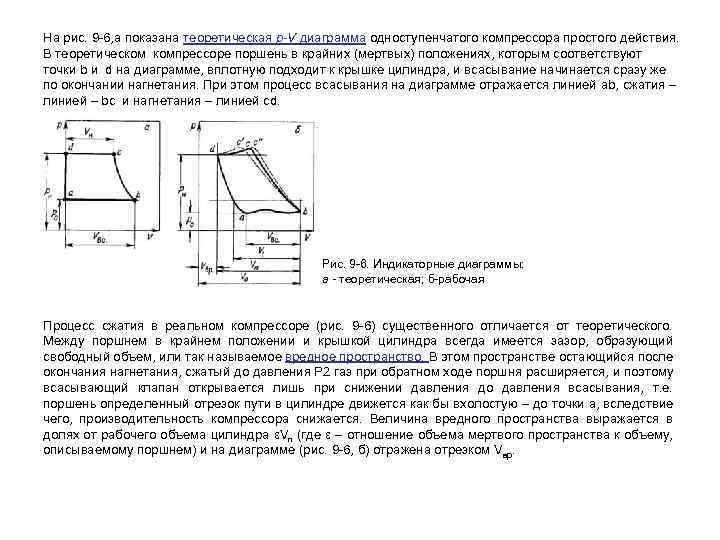

На рис. 9 6, а показана теоретическая р-V диаграмма одноступенчатого компрессора простого действия. В теоретическом компрессоре поршень в крайних (мертвых) положениях, которым соответствуют точки b и d на диаграмме, вплотную подходит к крышке цилиндра, и всасывание начинается сразу же по окончании нагнетания. При этом процесс всасывания на диаграмме отражается линией ab, сжатия – линией – bc и нагнетания – линией cd. Рис. 9 6. Индикаторные диаграммы: а - теоретическая; б рабочая Процесс сжатия в реальном компрессоре (рис. 9 6) существенного отличается от теоретического. Между поршнем в крайнем положении и крышкой цилиндра всегда имеется зазор, образующий свободный объем, или так называемое вредное пространство. В этом пространстве остающийся после окончания нагнетания, сжатый до давления Р 2 газ при обратном ходе поршня расширяется, и поэтому всасывающий клапан открывается лишь при снижении давления до давления всасывания, т. е. поршень определенный отрезок пути в цилиндре движется как бы вхолостую – до точки а, вследствие чего, производительность компрессора снижается. Величина вредного пространства выражается в долях от рабочего объема цилиндра εVп (где ε – отношение объема мертвого пространства к объему, описываемому поршнем) и на диаграмме (рис. 9 6, б) отражена отрезком Vвр.

На рис. 9 6, а показана теоретическая р-V диаграмма одноступенчатого компрессора простого действия. В теоретическом компрессоре поршень в крайних (мертвых) положениях, которым соответствуют точки b и d на диаграмме, вплотную подходит к крышке цилиндра, и всасывание начинается сразу же по окончании нагнетания. При этом процесс всасывания на диаграмме отражается линией ab, сжатия – линией – bc и нагнетания – линией cd. Рис. 9 6. Индикаторные диаграммы: а - теоретическая; б рабочая Процесс сжатия в реальном компрессоре (рис. 9 6) существенного отличается от теоретического. Между поршнем в крайнем положении и крышкой цилиндра всегда имеется зазор, образующий свободный объем, или так называемое вредное пространство. В этом пространстве остающийся после окончания нагнетания, сжатый до давления Р 2 газ при обратном ходе поршня расширяется, и поэтому всасывающий клапан открывается лишь при снижении давления до давления всасывания, т. е. поршень определенный отрезок пути в цилиндре движется как бы вхолостую – до точки а, вследствие чего, производительность компрессора снижается. Величина вредного пространства выражается в долях от рабочего объема цилиндра εVп (где ε – отношение объема мертвого пространства к объему, описываемому поршнем) и на диаграмме (рис. 9 6, б) отражена отрезком Vвр.

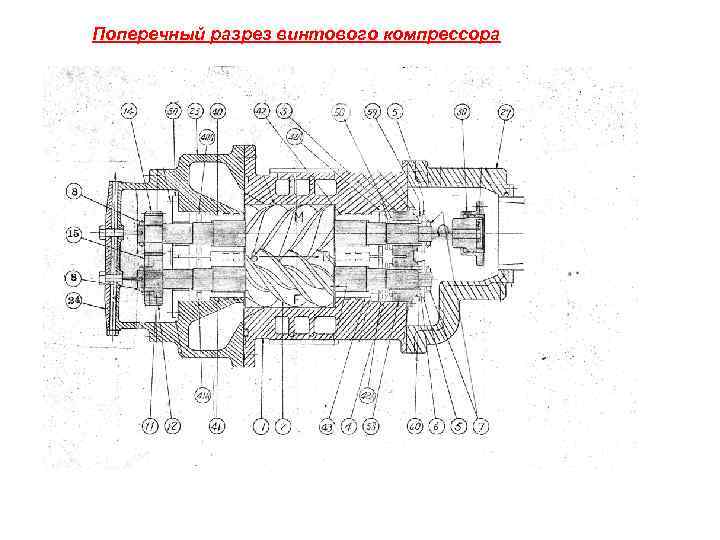

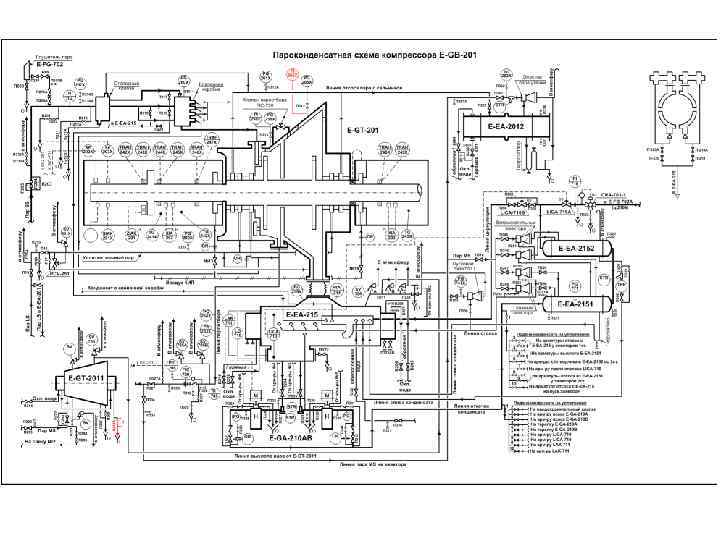

Производительность компрессора снижается вследствие утечек газа через неплотности в клапанах и подогрева всасываемого газа при соприкосновении его с нагретыми стенками цилиндра, поскольку при нагреве газа его удельный объем увеличивается, а количество всасываемого газа уменьшается. Винтовой компрессор (на примере компрессора G GB 101 производства бутадиена) Винтовой компрессор предназначен для компримирования бутадиеновой фракции, поступающей с узла первичной экстрактивной дистилляции на узел вторичной экстрактивной дистилляции. Двухступенчатый винтовой компрессор данной марки обеспечивает бутадиеновой фракции с давления 0, 05 кгс/см 2 до давления 6 кгс/см 2. компримирование Компримирование газа происходит за счет вращения ведущего и ведомого винтов. Компрессор представляет собой двухступенчатую винтовую машину. Корпус компрессора (1) и крышки корпусов (24, 27) 1 й и 2 й ступеней выполнены из стали. К корпусу компрессора крепится направляющий аппарат со всасывающей полостью (23), к которому присоединен всасывающий патрубок. К задней части крепится крышка (27), на которую установлены подшипники скольжения (50), залитые баббитом, которые служат для установки ведомого и ведущего роторов. Для охлаждения проточной части в корпусе имеется рубашка охлаждения (2), в которую подается оборотная охлаждающая вода. Для выхода газа к корпусу присоединен нагнетательный патрубок.

Производительность компрессора снижается вследствие утечек газа через неплотности в клапанах и подогрева всасываемого газа при соприкосновении его с нагретыми стенками цилиндра, поскольку при нагреве газа его удельный объем увеличивается, а количество всасываемого газа уменьшается. Винтовой компрессор (на примере компрессора G GB 101 производства бутадиена) Винтовой компрессор предназначен для компримирования бутадиеновой фракции, поступающей с узла первичной экстрактивной дистилляции на узел вторичной экстрактивной дистилляции. Двухступенчатый винтовой компрессор данной марки обеспечивает бутадиеновой фракции с давления 0, 05 кгс/см 2 до давления 6 кгс/см 2. компримирование Компримирование газа происходит за счет вращения ведущего и ведомого винтов. Компрессор представляет собой двухступенчатую винтовую машину. Корпус компрессора (1) и крышки корпусов (24, 27) 1 й и 2 й ступеней выполнены из стали. К корпусу компрессора крепится направляющий аппарат со всасывающей полостью (23), к которому присоединен всасывающий патрубок. К задней части крепится крышка (27), на которую установлены подшипники скольжения (50), залитые баббитом, которые служат для установки ведомого и ведущего роторов. Для охлаждения проточной части в корпусе имеется рубашка охлаждения (2), в которую подается оборотная охлаждающая вода. Для выхода газа к корпусу присоединен нагнетательный патрубок.

Ведущий ротор представляет собой вал, на котором крепятся со стороны всасывания: шестерня (12), фиксирующаяся стопорной гайкой (8), опорный подшипник (50), графитовый сальник (40, 41), механическое уплотнение (40 а). Со стороны нагнетания на валу крепятся: зубчатое колесо муфты со стопорной гайкой (31), втулка вала, упорный диск (5), опорно упорный подшипник (59), упорная плита (3) и графитовый сальник (42). На валу ведомого ротора со стороны всасывания крепятся: зубчатый венец (11), на котором фиксируется зубчатое колесо (12) посредством стопорной гайки (8), упорный подшипник (59), механическое уплотнение (41 а). Со стороны нагнетания на вал крепятся: упорный диск, опорно упорный подшипник, который фиксируется стопорной гайкой, упорная плита и механическое уплотнение. Упорный подшипник предназначен для восприятия неуравновешенных осевых нагрузок ротора. Для предотвращения попадания газа из внутренней полости компрессора в систему смазывающего масла во время работы предусмотрена система механических углеграфитовых уплотнений. Для повышения скорости, требуемой для вращения вала компрессора, служит мультипликатор. Число оборотов тихоходного вала – 1500 об/мин, число оборотов ведомого быстроходного вала 1 й ступени – 2300 об/мин, а ведомого быстроходного вала – 2 ой ступени – 3750 об/мин.

Ведущий ротор представляет собой вал, на котором крепятся со стороны всасывания: шестерня (12), фиксирующаяся стопорной гайкой (8), опорный подшипник (50), графитовый сальник (40, 41), механическое уплотнение (40 а). Со стороны нагнетания на валу крепятся: зубчатое колесо муфты со стопорной гайкой (31), втулка вала, упорный диск (5), опорно упорный подшипник (59), упорная плита (3) и графитовый сальник (42). На валу ведомого ротора со стороны всасывания крепятся: зубчатый венец (11), на котором фиксируется зубчатое колесо (12) посредством стопорной гайки (8), упорный подшипник (59), механическое уплотнение (41 а). Со стороны нагнетания на вал крепятся: упорный диск, опорно упорный подшипник, который фиксируется стопорной гайкой, упорная плита и механическое уплотнение. Упорный подшипник предназначен для восприятия неуравновешенных осевых нагрузок ротора. Для предотвращения попадания газа из внутренней полости компрессора в систему смазывающего масла во время работы предусмотрена система механических углеграфитовых уплотнений. Для повышения скорости, требуемой для вращения вала компрессора, служит мультипликатор. Число оборотов тихоходного вала – 1500 об/мин, число оборотов ведомого быстроходного вала 1 й ступени – 2300 об/мин, а ведомого быстроходного вала – 2 ой ступени – 3750 об/мин.

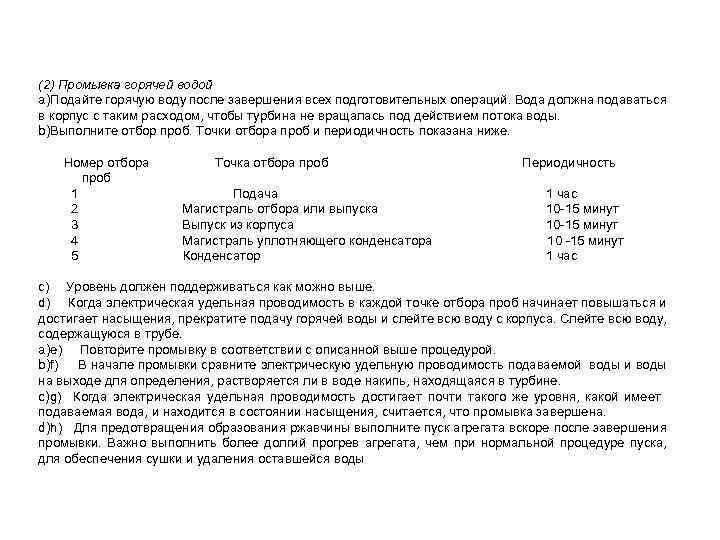

Поперечный разрез винтового компрессора

Поперечный разрез винтового компрессора

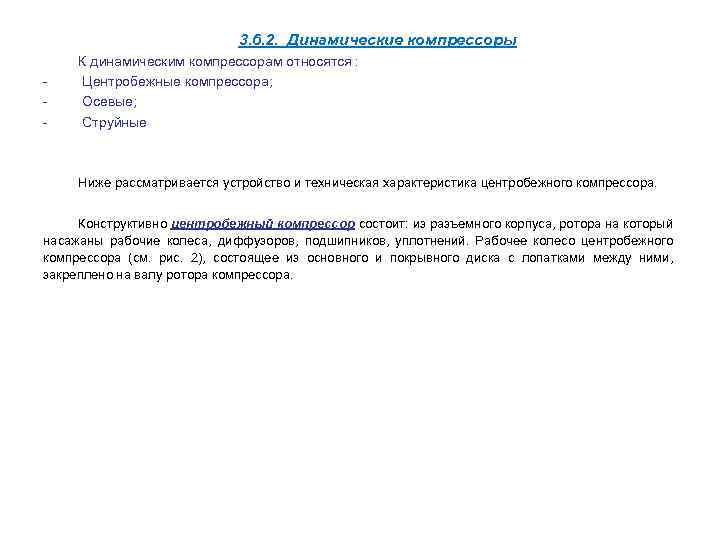

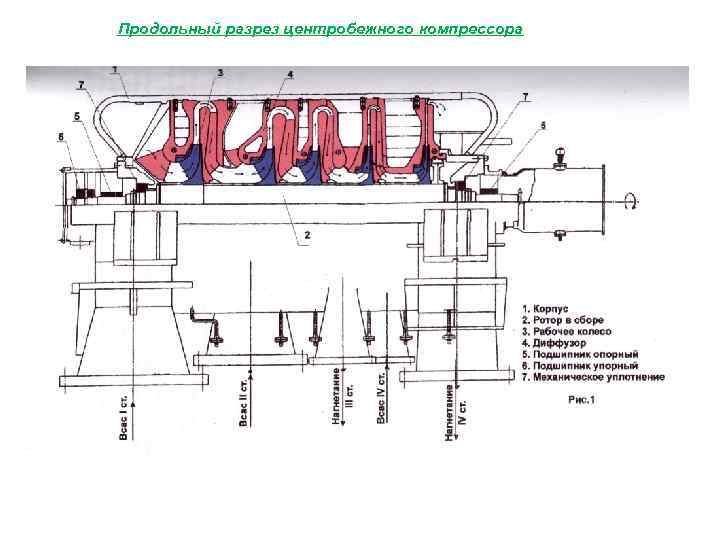

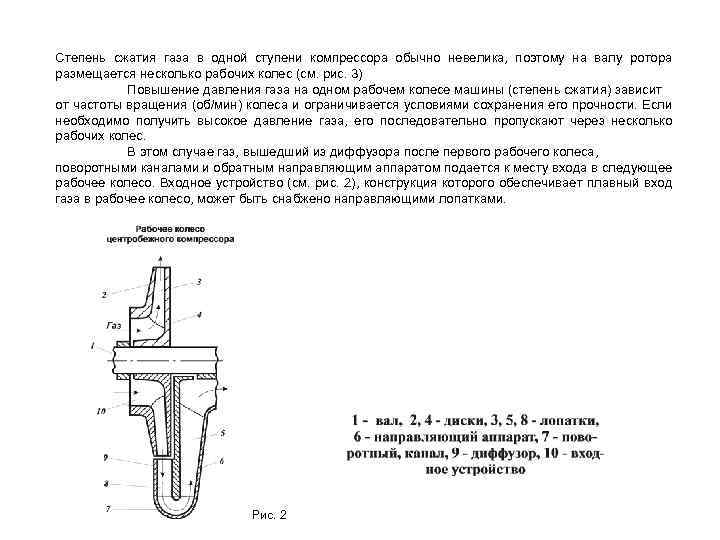

3. 6. 2. Динамические компрессоры К динамическим компрессорам относятся : Центробежные компрессора; Осевые; Струйные Ниже рассматривается устройство и техническая характеристика центробежного компрессора. Конструктивно центробежный компрессор состоит: из разъемного корпуса, ротора на который насажаны рабочие колеса, диффузоров, подшипников, уплотнений. Рабочее колесо центробежного компрессора (см. рис. 2), состоящее из основного и покрывного диска с лопатками между ними, закреплено на валу ротора компрессора.

3. 6. 2. Динамические компрессоры К динамическим компрессорам относятся : Центробежные компрессора; Осевые; Струйные Ниже рассматривается устройство и техническая характеристика центробежного компрессора. Конструктивно центробежный компрессор состоит: из разъемного корпуса, ротора на который насажаны рабочие колеса, диффузоров, подшипников, уплотнений. Рабочее колесо центробежного компрессора (см. рис. 2), состоящее из основного и покрывного диска с лопатками между ними, закреплено на валу ротора компрессора.

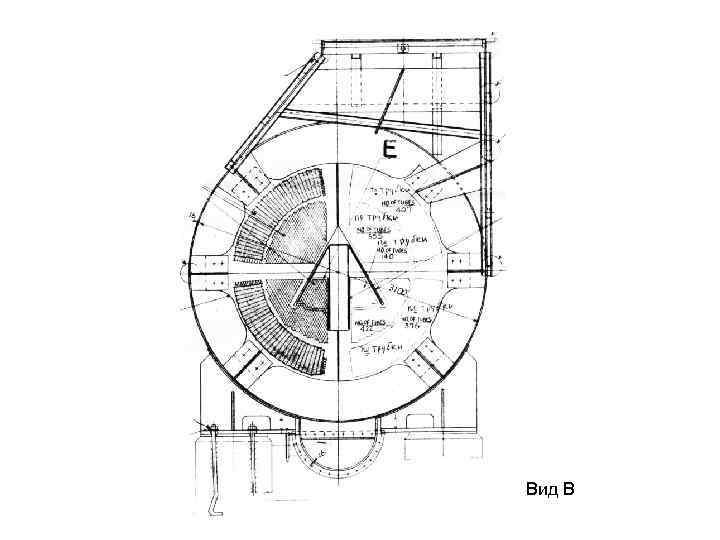

Продольный разрез центробежного компрессора

Продольный разрез центробежного компрессора

Газ поступает в рабочее колесо по кольцевому проходу у вала и, изменив направление движения на 90°, попадает на лопатки, которые придают газу вращательное движение. Вращаясь с большой окружной скоростью, рабочее колесо увлекает за собой газ, выбрасывает его в кожух и далее в нагнетательный трубопровод. При этом в центральной части рабочего колеса образуется разряжение, благодаря чему создается непрерывный приток свежих порций газа через штуцер всасывания. В рабочем колесе при вращении возникают центробежные и газодинамические силы, величина центробежных сил определяется в общем случае по формуле: F = m∙ω2∙R, где: m масса перекачиваемого газа, тн; ω 2 квадрат угловой скорости вращения рабочего колеса, м/сек; R радиус вращения потоков компримируемого газа, м Под действием центробежных и газодинамических сил, возникающих при обтекании лопаток рабочего колеса, происходит повышение давления и скорости газа. Газ выбрасывается из колеса с большой скоростью, и по выходу из него попадает в расширяющийся диффузор или направляющий лопастной аппарат, вмонтированный неподвижно в корпус компрессора, с увеличенной площадью выходного сечения, где кинетическая энергия газового потока переходит в потенциальную, т. е. статическое давление газа повышается. Направляющий аппарат представляет собой систему неподвижных лопастей, охватывающих рабочее колесо ротора компрессора и направленных в сторону, обратную лопаткам рабочего колеса, в соответствии с направлением газового потока, выходящего из колеса.

Газ поступает в рабочее колесо по кольцевому проходу у вала и, изменив направление движения на 90°, попадает на лопатки, которые придают газу вращательное движение. Вращаясь с большой окружной скоростью, рабочее колесо увлекает за собой газ, выбрасывает его в кожух и далее в нагнетательный трубопровод. При этом в центральной части рабочего колеса образуется разряжение, благодаря чему создается непрерывный приток свежих порций газа через штуцер всасывания. В рабочем колесе при вращении возникают центробежные и газодинамические силы, величина центробежных сил определяется в общем случае по формуле: F = m∙ω2∙R, где: m масса перекачиваемого газа, тн; ω 2 квадрат угловой скорости вращения рабочего колеса, м/сек; R радиус вращения потоков компримируемого газа, м Под действием центробежных и газодинамических сил, возникающих при обтекании лопаток рабочего колеса, происходит повышение давления и скорости газа. Газ выбрасывается из колеса с большой скоростью, и по выходу из него попадает в расширяющийся диффузор или направляющий лопастной аппарат, вмонтированный неподвижно в корпус компрессора, с увеличенной площадью выходного сечения, где кинетическая энергия газового потока переходит в потенциальную, т. е. статическое давление газа повышается. Направляющий аппарат представляет собой систему неподвижных лопастей, охватывающих рабочее колесо ротора компрессора и направленных в сторону, обратную лопаткам рабочего колеса, в соответствии с направлением газового потока, выходящего из колеса.

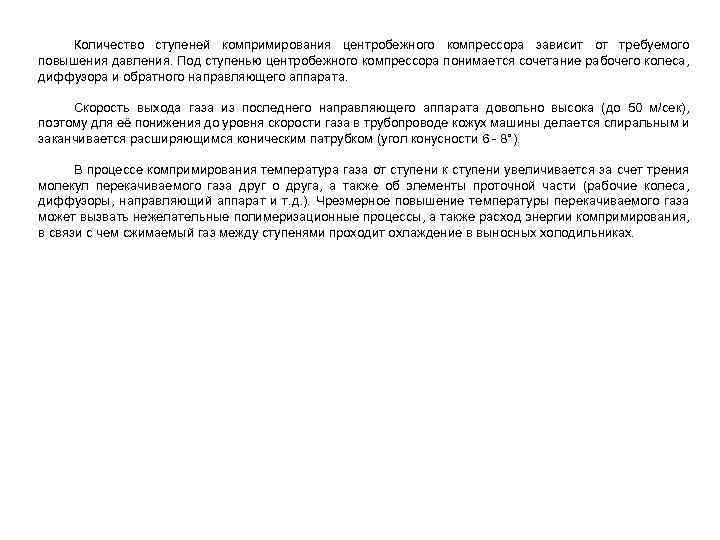

Степень сжатия газа в одной ступени компрессора обычно невелика, поэтому на валу ротора размещается несколько рабочих колес (см. рис. 3) Повышение давления газа на одном рабочем колесе машины (степень сжатия) зависит от частоты вращения (об/мин) колеса и ограничивается условиями сохранения его прочности. Если необходимо получить высокое давление газа, его последовательно пропускают через несколько рабочих колес. В этом случае газ, вышедший из диффузора после первого рабочего колеса, поворотными каналами и обратным направляющим аппаратом подается к месту входа в следующее рабочее колесо. Входное устройство (см. рис. 2), конструкция которого обеспечивает плавный вход газа в рабочее колесо, может быть снабжено направляющими лопатками. Рис. 2

Степень сжатия газа в одной ступени компрессора обычно невелика, поэтому на валу ротора размещается несколько рабочих колес (см. рис. 3) Повышение давления газа на одном рабочем колесе машины (степень сжатия) зависит от частоты вращения (об/мин) колеса и ограничивается условиями сохранения его прочности. Если необходимо получить высокое давление газа, его последовательно пропускают через несколько рабочих колес. В этом случае газ, вышедший из диффузора после первого рабочего колеса, поворотными каналами и обратным направляющим аппаратом подается к месту входа в следующее рабочее колесо. Входное устройство (см. рис. 2), конструкция которого обеспечивает плавный вход газа в рабочее колесо, может быть снабжено направляющими лопатками. Рис. 2

Количество ступеней компримирования центробежного компрессора зависит от требуемого повышения давления. Под ступенью центробежного компрессора понимается сочетание рабочего колеса, диффузора и обратного направляющего аппарата. Скорость выхода газа из последнего направляющего аппарата довольно высока (до 50 м/сек), поэтому для её понижения до уровня скорости газа в трубопроводе кожух машины делается спиральным и заканчивается расширяющимся коническим патрубком (угол конусности 6 8°). В процессе компримирования температура газа от ступени к ступени увеличивается за счет трения молекул перекачиваемого газа друг о друга, а также об элементы проточной части (рабочие колеса, диффузоры, направляющий аппарат и т. д. ). Чрезмерное повышение температуры перекачиваемого газа может вызвать нежелательные полимеризационные процессы, а также расход энергии компримирования, в связи с чем сжимаемый газ между ступенями проходит охлаждение в выносных холодильниках.

Количество ступеней компримирования центробежного компрессора зависит от требуемого повышения давления. Под ступенью центробежного компрессора понимается сочетание рабочего колеса, диффузора и обратного направляющего аппарата. Скорость выхода газа из последнего направляющего аппарата довольно высока (до 50 м/сек), поэтому для её понижения до уровня скорости газа в трубопроводе кожух машины делается спиральным и заканчивается расширяющимся коническим патрубком (угол конусности 6 8°). В процессе компримирования температура газа от ступени к ступени увеличивается за счет трения молекул перекачиваемого газа друг о друга, а также об элементы проточной части (рабочие колеса, диффузоры, направляющий аппарат и т. д. ). Чрезмерное повышение температуры перекачиваемого газа может вызвать нежелательные полимеризационные процессы, а также расход энергии компримирования, в связи с чем сжимаемый газ между ступенями проходит охлаждение в выносных холодильниках.

Рис. 3

Рис. 3

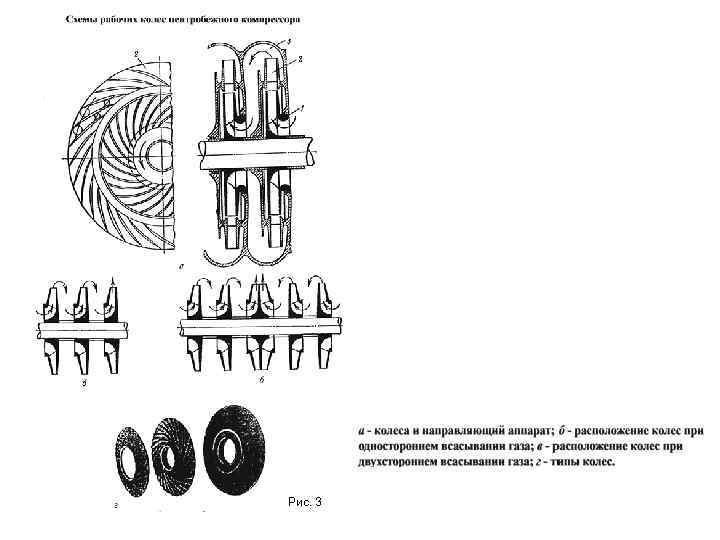

Динамическая характеристика центробежного компрессора Для каждого центробежного компрессора имеется определенная зависимость между объемной производительностью, давлением нагнетания и скоростью вращения ротора. Кривая, выражающая взаимосвязь этих величин, называется газодинамической характеристикой компрессора. Эта кривая бывает представлена в координатах Р V (давление объемная производительность) для определенного газа и зафиксирована частотой вращения вала (см. рис. 4). Рис. 4 Газодинамическая характеристика компрессора

Динамическая характеристика центробежного компрессора Для каждого центробежного компрессора имеется определенная зависимость между объемной производительностью, давлением нагнетания и скоростью вращения ротора. Кривая, выражающая взаимосвязь этих величин, называется газодинамической характеристикой компрессора. Эта кривая бывает представлена в координатах Р V (давление объемная производительность) для определенного газа и зафиксирована частотой вращения вала (см. рис. 4). Рис. 4 Газодинамическая характеристика компрессора

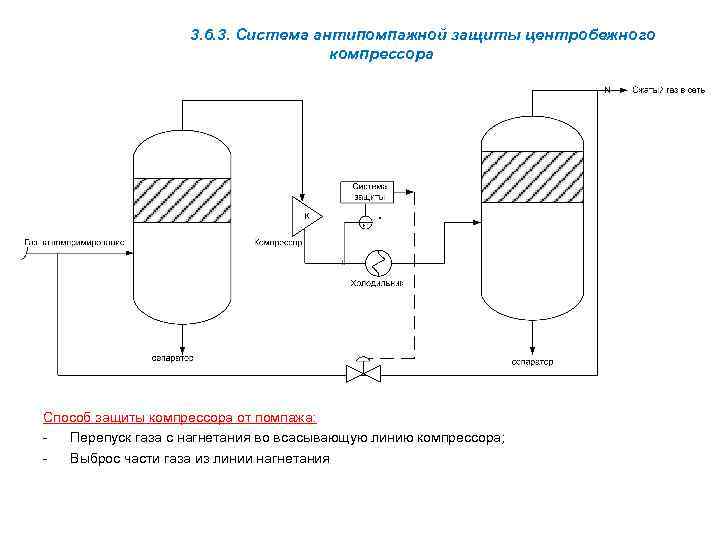

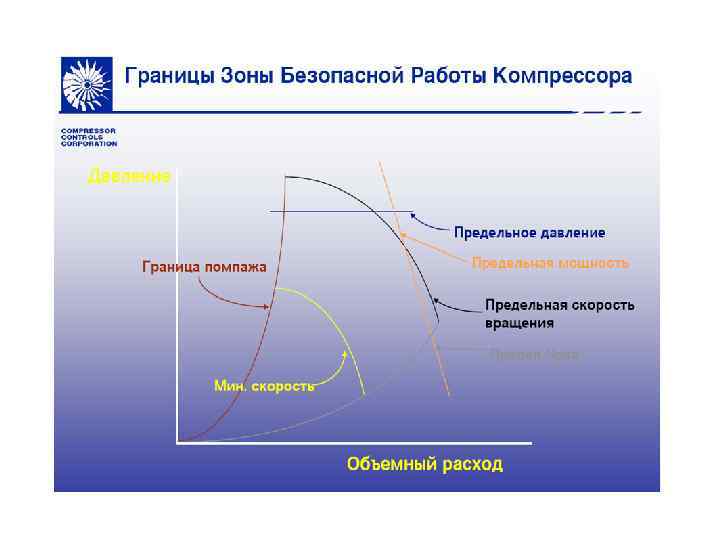

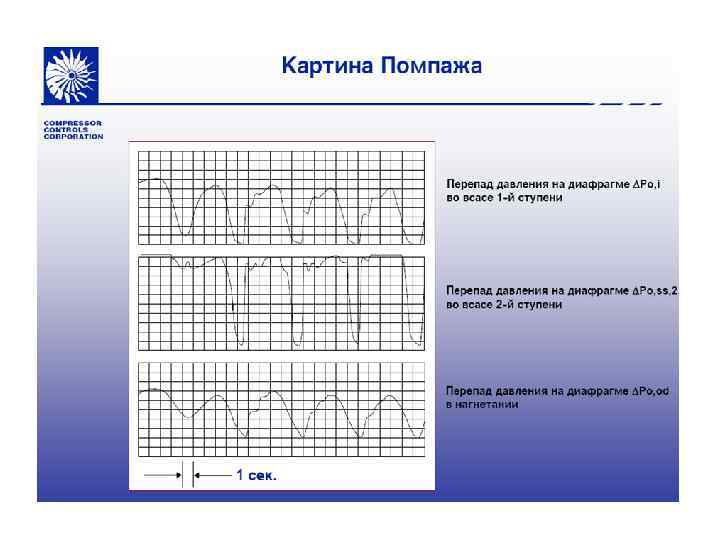

При установившейся работе компрессора давление нагнетания, развиваемое им, равно потере давления в сети, в которую он подает газ, а производительность соответствует расходу газа через сеть. Поэтому режим работы компрессора будет отвечать точке А пересечения кривых характеристик компрессора 1 и сети 2. На рис. 4 видно, что наибольшее давление нагнетания Рmax, называемое критическим, компрессор развивает при определенном критическом значении объемной производительности V крит. Точка К, соответствующая этому режиму работы, делит характеристику компрессора на две части: левую и правую. При работе компрессора на режимах правой части характеристики увеличения сопротивления, а следовательно, и потери давления сети вызывают уменьшение производительности компрессора, и наоборот, при уменьшении сопротивления сети производительность увеличивается. Такой характер правых частей кривых обеспечивает устойчивую работу компрессоров благодаря саморегулированию. В то же время чрезмерное увеличение сопротивления сети, в результате которого характеристика ее переместится в левую часть (точка Б), нарушает газодинамическое равновесие между компрессором и сетью. Появляются непрерывные быстрые броски подачи газа, сопровождающиеся изменениями давления, развиваемого компрессором. Причем в моменты снижения давления может происходить разрыв целостности газового потока проточной части компрессора и обратные перетекания газа из сети в компрессор. Это явление, называемое помпажем, сопровождается резким характерным шумом, толчками ротора, которые могут привести к повреждению деталей компрессора. Поэтому рабочие режимы центробежных компрессорных машин не должны выходить за пределы правых частей их газодинамических характеристик. Для регулирования работы центробежных компрессоров устанавливают автоматические противопомпажные устройства.

При установившейся работе компрессора давление нагнетания, развиваемое им, равно потере давления в сети, в которую он подает газ, а производительность соответствует расходу газа через сеть. Поэтому режим работы компрессора будет отвечать точке А пересечения кривых характеристик компрессора 1 и сети 2. На рис. 4 видно, что наибольшее давление нагнетания Рmax, называемое критическим, компрессор развивает при определенном критическом значении объемной производительности V крит. Точка К, соответствующая этому режиму работы, делит характеристику компрессора на две части: левую и правую. При работе компрессора на режимах правой части характеристики увеличения сопротивления, а следовательно, и потери давления сети вызывают уменьшение производительности компрессора, и наоборот, при уменьшении сопротивления сети производительность увеличивается. Такой характер правых частей кривых обеспечивает устойчивую работу компрессоров благодаря саморегулированию. В то же время чрезмерное увеличение сопротивления сети, в результате которого характеристика ее переместится в левую часть (точка Б), нарушает газодинамическое равновесие между компрессором и сетью. Появляются непрерывные быстрые броски подачи газа, сопровождающиеся изменениями давления, развиваемого компрессором. Причем в моменты снижения давления может происходить разрыв целостности газового потока проточной части компрессора и обратные перетекания газа из сети в компрессор. Это явление, называемое помпажем, сопровождается резким характерным шумом, толчками ротора, которые могут привести к повреждению деталей компрессора. Поэтому рабочие режимы центробежных компрессорных машин не должны выходить за пределы правых частей их газодинамических характеристик. Для регулирования работы центробежных компрессоров устанавливают автоматические противопомпажные устройства.

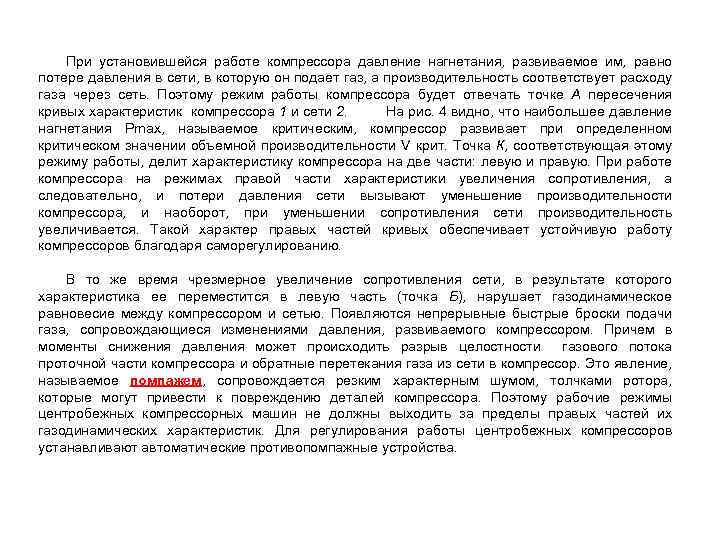

3. 6. 3. Система антипомпажной защиты центробежного компрессора Способ защиты компрессора от помпажа: Перепуск газа с нагнетания во всасывающую линию компрессора; Выброс части газа из линии нагнетания

3. 6. 3. Система антипомпажной защиты центробежного компрессора Способ защиты компрессора от помпажа: Перепуск газа с нагнетания во всасывающую линию компрессора; Выброс части газа из линии нагнетания

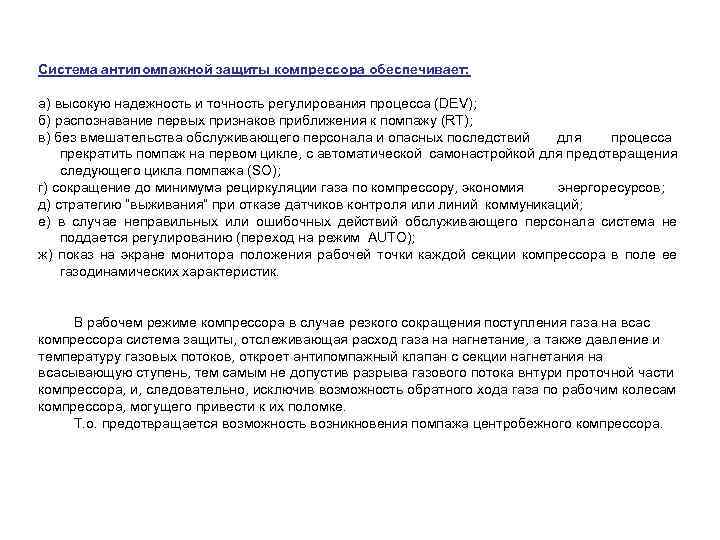

Система антипомпажной защиты компрессора обеспечивает: а) высокую надежность и точность регулирования процесса (DEV); б) распознавание первых признаков приближения к помпажу (RT); в) без вмешательства обслуживающего персонала и опасных последствий для процесса прекратить помпаж на первом цикле, с автоматической самонастройкой для предотвращения следующего цикла помпажа (SO); г) сокращение до минимума рециркуляции газа по компрессору, экономия энергоресурсов; д) стратегию “выживания” при отказе датчиков контроля или линий коммуникаций; е) в случае неправильных или ошибочных действий обслуживающего персонала система не поддается регулированию (переход на режим AUTO); ж) показ на экране монитора положения рабочей точки каждой секции компрессора в поле ее газодинамических характеристик. В рабочем режиме компрессора в случае резкого сокращения поступления газа на всас компрессора система защиты, отслеживающая расход газа на нагнетание, а также давление и температуру газовых потоков, откроет антипомпажный клапан с секции нагнетания на всасывающую ступень, тем самым не допустив разрыва газового потока внтури проточной части компрессора, и, следовательно, исключив возможность обратного хода газа по рабочим колесам компрессора, могущего привести к их поломке. Т. о. предотвращается возможность возникновения помпажа центробежного компрессора.

Система антипомпажной защиты компрессора обеспечивает: а) высокую надежность и точность регулирования процесса (DEV); б) распознавание первых признаков приближения к помпажу (RT); в) без вмешательства обслуживающего персонала и опасных последствий для процесса прекратить помпаж на первом цикле, с автоматической самонастройкой для предотвращения следующего цикла помпажа (SO); г) сокращение до минимума рециркуляции газа по компрессору, экономия энергоресурсов; д) стратегию “выживания” при отказе датчиков контроля или линий коммуникаций; е) в случае неправильных или ошибочных действий обслуживающего персонала система не поддается регулированию (переход на режим AUTO); ж) показ на экране монитора положения рабочей точки каждой секции компрессора в поле ее газодинамических характеристик. В рабочем режиме компрессора в случае резкого сокращения поступления газа на всас компрессора система защиты, отслеживающая расход газа на нагнетание, а также давление и температуру газовых потоков, откроет антипомпажный клапан с секции нагнетания на всасывающую ступень, тем самым не допустив разрыва газового потока внтури проточной части компрессора, и, следовательно, исключив возможность обратного хода газа по рабочим колесам компрессора, могущего привести к их поломке. Т. о. предотвращается возможность возникновения помпажа центробежного компрессора.

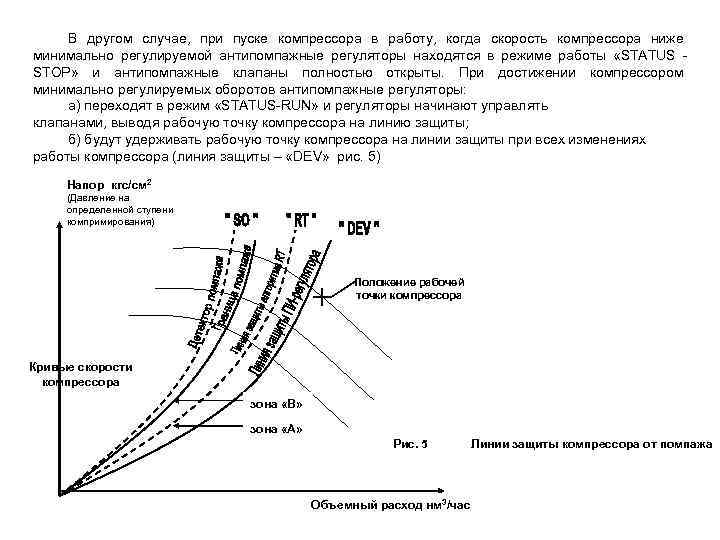

В другом случае, при пуске компрессора в работу, когда скорость компрессора ниже минимально регулируемой антипомпажные регуляторы находятся в режиме работы «STATUS STOP» и антипомпажные клапаны полностью открыты. При достижении компрессором минимально регулируемых оборотов антипомпажные регуляторы: а) переходят в режим «STATUS RUN» и регуляторы начинают управлять клапанами, выводя рабочую точку компрессора на линию защиты; б) будут удерживать рабочую точку компрессора на линии защиты при всех изменениях работы компрессора (линия защиты – «DEV» рис. 5) Напор кгс/см 2 (Давление на определенной ступени компримирования) Положение рабочей точки компрессора Кривые скорости компрессора зона «В» зона «А» Рис. 5 Объемный расход нм 3/час Линии защиты компрессора от помпажа

В другом случае, при пуске компрессора в работу, когда скорость компрессора ниже минимально регулируемой антипомпажные регуляторы находятся в режиме работы «STATUS STOP» и антипомпажные клапаны полностью открыты. При достижении компрессором минимально регулируемых оборотов антипомпажные регуляторы: а) переходят в режим «STATUS RUN» и регуляторы начинают управлять клапанами, выводя рабочую точку компрессора на линию защиты; б) будут удерживать рабочую точку компрессора на линии защиты при всех изменениях работы компрессора (линия защиты – «DEV» рис. 5) Напор кгс/см 2 (Давление на определенной ступени компримирования) Положение рабочей точки компрессора Кривые скорости компрессора зона «В» зона «А» Рис. 5 Объемный расход нм 3/час Линии защиты компрессора от помпажа

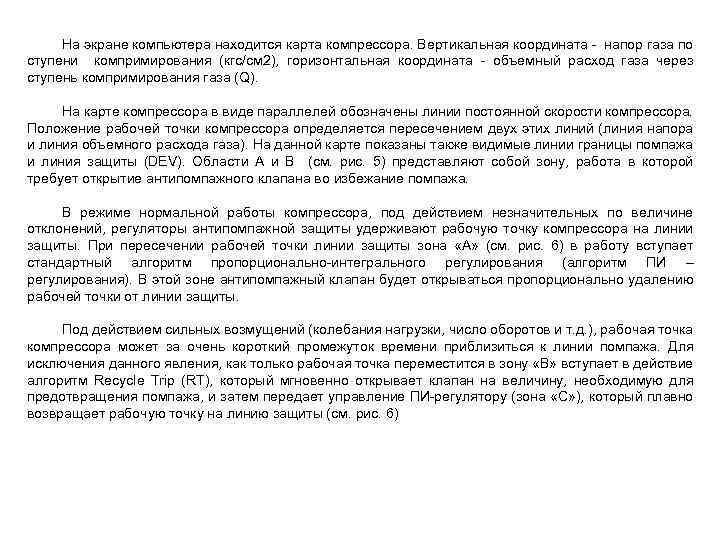

На экране компьютера находится карта компрессора. Вертикальная координата напор газа по ступени компримирования (кгс/см 2), горизонтальная координата объемный расход газа через ступень компримирования газа (Q). На карте компрессора в виде параллелей обозначены линии постоянной скорости компрессора. Положение рабочей точки компрессора определяется пересечением двух этих линий (линия напора и линия объемного расхода газа). На данной карте показаны также видимые линии границы помпажа и линия защиты (DEV). Области А и В (см. рис. 5) представляют собой зону, работа в которой требует открытие антипомпажного клапана во избежание помпажа. В режиме нормальной работы компрессора, под действием незначительных по величине отклонений, регуляторы антипомпажной защиты удерживают рабочую точку компрессора на линии защиты. При пересечении рабочей точки линии защиты зона «А» (см. рис. 6) в работу вступает стандартный алгоритм пропорционально интегрального регулирования (алгоритм ПИ – регулирования). В этой зоне антипомпажный клапан будет открываться пропорционально удалению рабочей точки от линии защиты. Под действием сильных возмущений (колебания нагрузки, число оборотов и т. д. ), рабочая точка компрессора может за очень короткий промежуток времени приблизиться к линии помпажа. Для исключения данного явления, как только рабочая точка переместится в зону «В» вступает в действие алгоритм Recуc. Ie Trip (RT), который мгновенно открывает клапан на величину, необходимую для предотвращения помпажа, и затем передает управление ПИ регулятору (зона «С» ), который плавно возвращает рабочую точку на линию защиты (см. рис. 6)

На экране компьютера находится карта компрессора. Вертикальная координата напор газа по ступени компримирования (кгс/см 2), горизонтальная координата объемный расход газа через ступень компримирования газа (Q). На карте компрессора в виде параллелей обозначены линии постоянной скорости компрессора. Положение рабочей точки компрессора определяется пересечением двух этих линий (линия напора и линия объемного расхода газа). На данной карте показаны также видимые линии границы помпажа и линия защиты (DEV). Области А и В (см. рис. 5) представляют собой зону, работа в которой требует открытие антипомпажного клапана во избежание помпажа. В режиме нормальной работы компрессора, под действием незначительных по величине отклонений, регуляторы антипомпажной защиты удерживают рабочую точку компрессора на линии защиты. При пересечении рабочей точки линии защиты зона «А» (см. рис. 6) в работу вступает стандартный алгоритм пропорционально интегрального регулирования (алгоритм ПИ – регулирования). В этой зоне антипомпажный клапан будет открываться пропорционально удалению рабочей точки от линии защиты. Под действием сильных возмущений (колебания нагрузки, число оборотов и т. д. ), рабочая точка компрессора может за очень короткий промежуток времени приблизиться к линии помпажа. Для исключения данного явления, как только рабочая точка переместится в зону «В» вступает в действие алгоритм Recуc. Ie Trip (RT), который мгновенно открывает клапан на величину, необходимую для предотвращения помпажа, и затем передает управление ПИ регулятору (зона «С» ), который плавно возвращает рабочую точку на линию защиты (см. рис. 6)

Открытие клапана 100 % 50 % «В» «А» «С» Время открытия (закрытия) клапана Принцип работы алгоритма ПИ-регулирования и алгоритма Recуc. Ie Trip (RT) Рис. 6 Зона алгоритма ПИ – регулирование (зона «А» , «С» ) Зона алгоритма RT – регулирования (зона «В» )

Открытие клапана 100 % 50 % «В» «А» «С» Время открытия (закрытия) клапана Принцип работы алгоритма ПИ-регулирования и алгоритма Recуc. Ie Trip (RT) Рис. 6 Зона алгоритма ПИ – регулирование (зона «А» , «С» ) Зона алгоритма RT – регулирования (зона «В» )

Если по каким либо причинам рабочая точка компрессора пересекла линию помпажа и достигла линии «SO» (детектор помпажа), включается в работу Safetу ON (SO) – алгоритм параметрической самонастройки системы, он обеспечивает защиту компрессора при изменении характеристик компрессора, нарушениях технологического режима, ошибок обслуживающего персонала. Алгоритм «SO» перенастраивает систему защиты, удаляет линию защиты на определенную величину, увеличивая безопасную зону работы компрессора. При повторных «хлопках» (помпаже) линия защиты будет перенастраиваться на более безопасный уровень, исключая таким образом повторение помпажа.

Если по каким либо причинам рабочая точка компрессора пересекла линию помпажа и достигла линии «SO» (детектор помпажа), включается в работу Safetу ON (SO) – алгоритм параметрической самонастройки системы, он обеспечивает защиту компрессора при изменении характеристик компрессора, нарушениях технологического режима, ошибок обслуживающего персонала. Алгоритм «SO» перенастраивает систему защиты, удаляет линию защиты на определенную величину, увеличивая безопасную зону работы компрессора. При повторных «хлопках» (помпаже) линия защиты будет перенастраиваться на более безопасный уровень, исключая таким образом повторение помпажа.

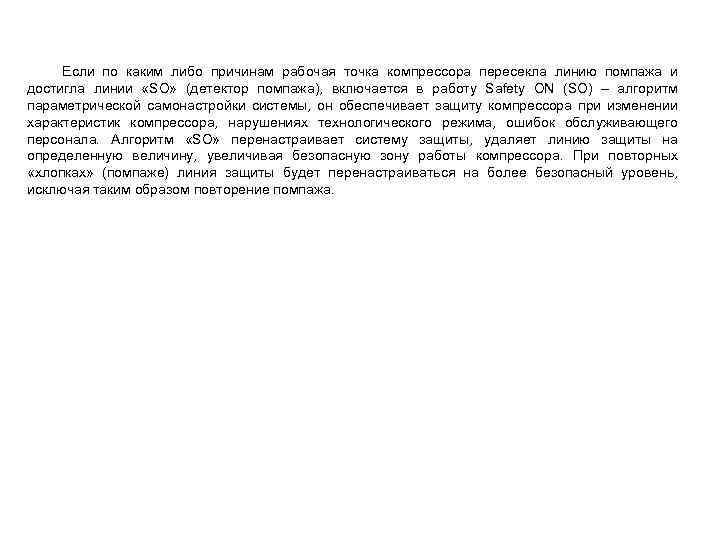

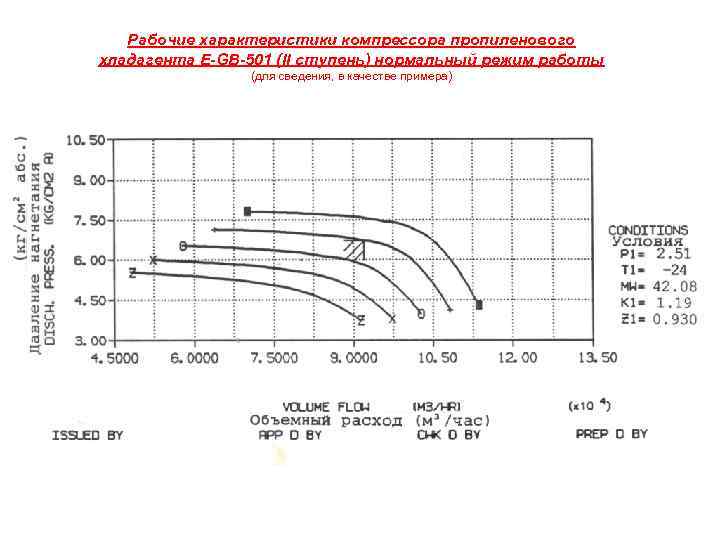

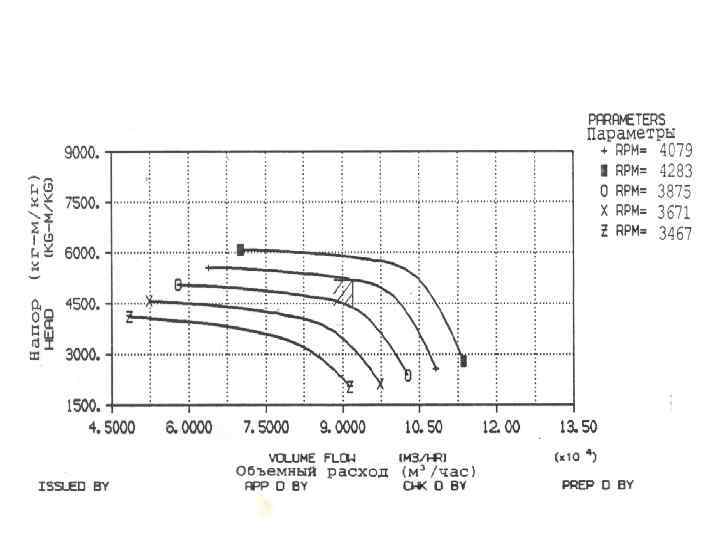

Рабочие характеристики компрессора пропиленового хладагента Е-GB-501 (II ступень) нормальный режим работы (для сведения, в качестве примера)

Рабочие характеристики компрессора пропиленового хладагента Е-GB-501 (II ступень) нормальный режим работы (для сведения, в качестве примера)

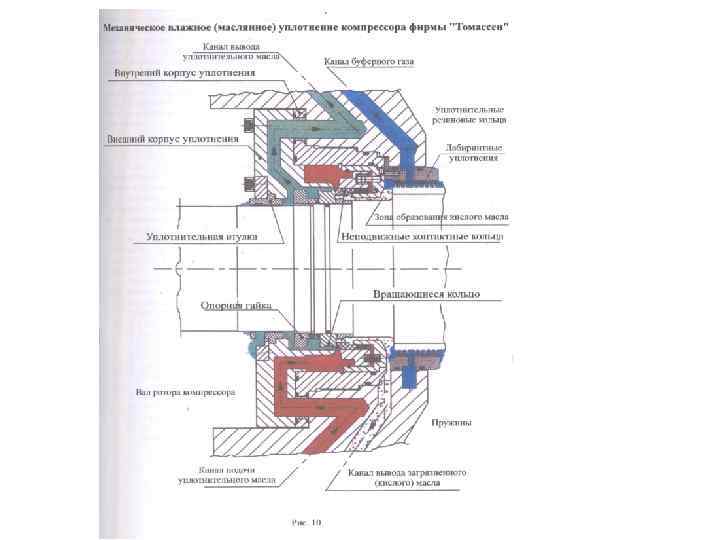

3. 6. 4. Механические уплотнения центробежного компрессора Механические уплотнения компрессора предназначены для исключения возможности утечки рабочего газа из корпуса наружу в местах, где вал ротора проходит сквозь корпус машины. К механическим уплотнениям относятся: • масляные торцевые уплотнения; • сухие газодинамические уплотнения Масляные торцевые уплотнения компрессора состоят следующих основных деталей (см. рис. 10): внешнего корпуса уплотнения; внутреннего корпуса уплотнения; неподвижного контактного кольца; вращающего кольца из карбида кремния; уплотнительной втулки; опорной гайки; уплотнительных колец; каналов: подачи уплотнительного масла вывода уплотнительного масла; вывода загрязненного ( «кислого» ) масла; буферного газа. Работа торцевого (масляного) уплотнения компрессоров основана на принципе создания своеобразного буфера – затвора «масло уплотнения – буферный газ» в системе вращающегося (подвижного) и неподвижного уплотнительных колец, предотвращающего прорыв рабочего газа из проточной части компрессора наружу (в атмосферу).

3. 6. 4. Механические уплотнения центробежного компрессора Механические уплотнения компрессора предназначены для исключения возможности утечки рабочего газа из корпуса наружу в местах, где вал ротора проходит сквозь корпус машины. К механическим уплотнениям относятся: • масляные торцевые уплотнения; • сухие газодинамические уплотнения Масляные торцевые уплотнения компрессора состоят следующих основных деталей (см. рис. 10): внешнего корпуса уплотнения; внутреннего корпуса уплотнения; неподвижного контактного кольца; вращающего кольца из карбида кремния; уплотнительной втулки; опорной гайки; уплотнительных колец; каналов: подачи уплотнительного масла вывода уплотнительного масла; вывода загрязненного ( «кислого» ) масла; буферного газа. Работа торцевого (масляного) уплотнения компрессоров основана на принципе создания своеобразного буфера – затвора «масло уплотнения – буферный газ» в системе вращающегося (подвижного) и неподвижного уплотнительных колец, предотвращающего прорыв рабочего газа из проточной части компрессора наружу (в атмосферу).

В связи с вышеуказанным принципом, уплотнительное масло на механическое уплотнение всегда подается с давлением, на порядок выше (3, 5 5, 0 кгc/см 2), чем давление буферного газа, т. е. масло служит своеобразным «затвором» против прорыва газа из корпуса машины наружу. Не менее важно, чтобы зазор между вращающимся (подвижным) и неподвижным уплотнительными кольцами был строго определенной величины, т. к. сверхдопустимый зазор между кольцами приводит к большим утечкам уплотнительного масла в зону образования «кислого» масла, снижению перепада «масло уплотнения – газ» , т. е. снижению надежности работы уплотнения. Малый зазор между уплотнительными кольцами ухудшает смазывание трущихся элементов, перегреву колец и их износу, плоть до выхода из строя. Существенно важно, чтобы уплотнительные кольца (подвижное и неподвижное) было идеально притерты и имели гладкую уплотнительную поверхность. Механическому (масляному) уплотнению предшествует лабиринтное уплотнение (алюминиевые лабиринтные кольца), установленное со стороны проточной части корпуса компрессора. В полость лабиринтного уплотнения подается чистый буферный газ с определенным. давлением. Часть буферного газа через зазор между лабиринтами и валом ротора компрессора попадает внутрь корпуса компрессора, другая часть попадает в камеру образования «кислого» масла. Уплотнительное масло с определенным давлением, на 3, 5 5, 0 кгc/см 2 превышающим давление газа в полости образования «кислого» масла механического уплотнения, подается на механическое уплотнение по специальному каналу, поступает к неподвижному контактному кольцу, смазывает и охлаждает его и выводится через специальный канал в дренажный коллектор масла в маслобак.

В связи с вышеуказанным принципом, уплотнительное масло на механическое уплотнение всегда подается с давлением, на порядок выше (3, 5 5, 0 кгc/см 2), чем давление буферного газа, т. е. масло служит своеобразным «затвором» против прорыва газа из корпуса машины наружу. Не менее важно, чтобы зазор между вращающимся (подвижным) и неподвижным уплотнительными кольцами был строго определенной величины, т. к. сверхдопустимый зазор между кольцами приводит к большим утечкам уплотнительного масла в зону образования «кислого» масла, снижению перепада «масло уплотнения – газ» , т. е. снижению надежности работы уплотнения. Малый зазор между уплотнительными кольцами ухудшает смазывание трущихся элементов, перегреву колец и их износу, плоть до выхода из строя. Существенно важно, чтобы уплотнительные кольца (подвижное и неподвижное) было идеально притерты и имели гладкую уплотнительную поверхность. Механическому (масляному) уплотнению предшествует лабиринтное уплотнение (алюминиевые лабиринтные кольца), установленное со стороны проточной части корпуса компрессора. В полость лабиринтного уплотнения подается чистый буферный газ с определенным. давлением. Часть буферного газа через зазор между лабиринтами и валом ротора компрессора попадает внутрь корпуса компрессора, другая часть попадает в камеру образования «кислого» масла. Уплотнительное масло с определенным давлением, на 3, 5 5, 0 кгc/см 2 превышающим давление газа в полости образования «кислого» масла механического уплотнения, подается на механическое уплотнение по специальному каналу, поступает к неподвижному контактному кольцу, смазывает и охлаждает его и выводится через специальный канал в дренажный коллектор масла в маслобак.

Незначительная часть уплотнительного масла (с расходом до 1, 0 л/час при удовлетворительной работе уплотнения) просачивается через контактную поверхность неподвижного и подвижного колец и попадает в камеру образования «кислого» масла механического уплотнения. В этой камере просочившееся масло в смеси с буферным газом образует «кислое» масло, т. е. масло, загрязненное (насыщенное) газом, которое сливается самотеком в специальные ловушки «кислого» масла, расположенные по уровню ниже корпуса компрессора. Ловушки «кислого» масла по верху (газовое пространство) сообщаются с системой низкого давления или с факельным коллектором и находятся под низким рабочим давлением, что обеспечивает дегазацию (отделение) основного количества растворенного в масле газа из уплотнительного масла; масло самотеком сливается в сборник «кислого» масла, а газы дегазации сбрасываются с верха ловушек в соответствующие системы с низким давлением.

Незначительная часть уплотнительного масла (с расходом до 1, 0 л/час при удовлетворительной работе уплотнения) просачивается через контактную поверхность неподвижного и подвижного колец и попадает в камеру образования «кислого» масла механического уплотнения. В этой камере просочившееся масло в смеси с буферным газом образует «кислое» масло, т. е. масло, загрязненное (насыщенное) газом, которое сливается самотеком в специальные ловушки «кислого» масла, расположенные по уровню ниже корпуса компрессора. Ловушки «кислого» масла по верху (газовое пространство) сообщаются с системой низкого давления или с факельным коллектором и находятся под низким рабочим давлением, что обеспечивает дегазацию (отделение) основного количества растворенного в масле газа из уплотнительного масла; масло самотеком сливается в сборник «кислого» масла, а газы дегазации сбрасываются с верха ловушек в соответствующие системы с низким давлением.

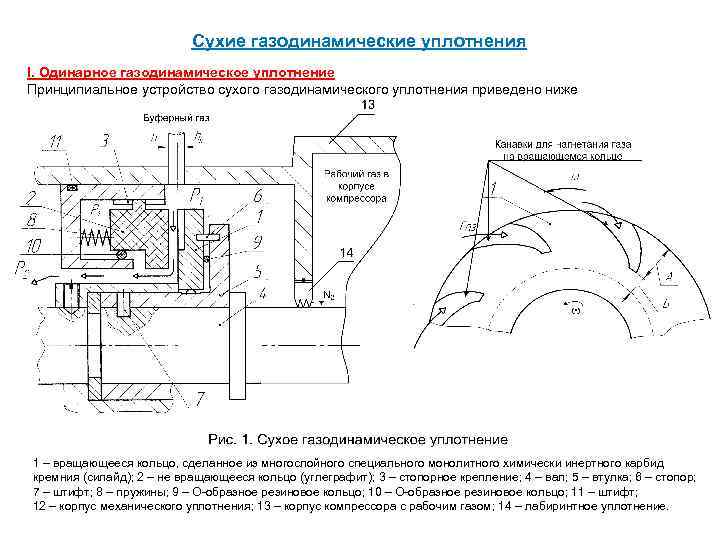

Сухие газодинамические уплотнения I. Одинарное газодинамическое уплотнение Принципиальное устройство сухого газодинамического уплотнения приведено ниже 1 – вращающееся кольцо, сделанное из многослойного специального монолитного химически инертного карбид кремния (силайд); 2 – не вращающееся кольцо (углеграфит); 3 – стопорное крепление; 4 – вал; 5 – втулка; 6 – стопор; 7 – штифт; 8 – пружины; 9 – О образное резиновое кольцо; 10 – О образное резиновое кольцо; 11 – штифт; 12 – корпус механического уплотнения; 13 – корпус компрессора с рабочим газом; 14 – лабиринтное уплотнение.

Сухие газодинамические уплотнения I. Одинарное газодинамическое уплотнение Принципиальное устройство сухого газодинамического уплотнения приведено ниже 1 – вращающееся кольцо, сделанное из многослойного специального монолитного химически инертного карбид кремния (силайд); 2 – не вращающееся кольцо (углеграфит); 3 – стопорное крепление; 4 – вал; 5 – втулка; 6 – стопор; 7 – штифт; 8 – пружины; 9 – О образное резиновое кольцо; 10 – О образное резиновое кольцо; 11 – штифт; 12 – корпус механического уплотнения; 13 – корпус компрессора с рабочим газом; 14 – лабиринтное уплотнение.

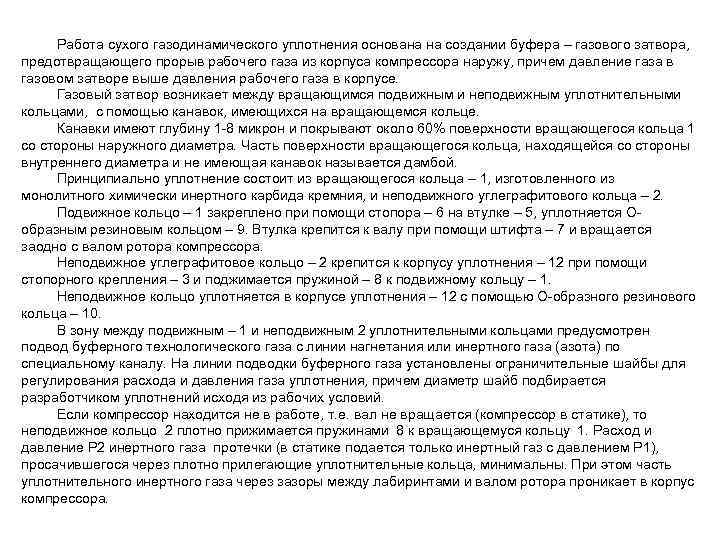

Работа сухого газодинамического уплотнения основана на создании буфера – газового затвора, предотвращающего прорыв рабочего газа из корпуса компрессора наружу, причем давление газа в газовом затворе выше давления рабочего газа в корпусе. Газовый затвор возникает между вращающимся подвижным и неподвижным уплотнительными кольцами, с помощью канавок, имеющихся на вращающемся кольце. Канавки имеют глубину 1 8 микрон и покрывают около 60% поверхности вращающегося кольца 1 со стороны наружного диаметра. Часть поверхности вращающегося кольца, находящейся со стороны внутреннего диаметра и не имеющая канавок называется дамбой. Принципиально уплотнение состоит из вращающегося кольца – 1, изготовленного из монолитного химически инертного карбида кремния, и неподвижного углеграфитового кольца – 2. Подвижное кольцо – 1 закреплено при помощи стопора – 6 на втулке – 5, уплотняется О образным резиновым кольцом – 9. Втулка крепится к валу при помощи штифта – 7 и вращается заодно с валом ротора компрессора. Неподвижное углеграфитовое кольцо – 2 крепится к корпусу уплотнения – 12 при помощи стопорного крепления – 3 и поджимается пружиной – 8 к подвижному кольцу – 1. Неподвижное кольцо уплотняется в корпусе уплотнения – 12 с помощью О образного резинового кольца – 10. В зону между подвижным – 1 и неподвижным 2 уплотнительными кольцами предусмотрен подвод буферного технологического газа с линии нагнетания или инертного газа (азота) по специальному каналу. На линии подводки буферного газа установлены ограничительные шайбы для регулирования расхода и давления газа уплотнения, причем диаметр шайб подбирается разработчиком уплотнений исходя из рабочих условий. Если компрессор находится не в работе, т. е. вал не вращается (компрессор в статике), то неподвижное кольцо 2 плотно прижимается пружинами 8 к вращающемуся кольцу 1. Расход и давление Р 2 инертного газа протечки (в статике подается только инертный газ с давлением Р 1), просачившегося через плотно прилегающие уплотнительные кольца, минимальны. При этом часть уплотнительного инертного газа через зазоры между лабиринтами и валом ротора проникает в корпус компрессора.

Работа сухого газодинамического уплотнения основана на создании буфера – газового затвора, предотвращающего прорыв рабочего газа из корпуса компрессора наружу, причем давление газа в газовом затворе выше давления рабочего газа в корпусе. Газовый затвор возникает между вращающимся подвижным и неподвижным уплотнительными кольцами, с помощью канавок, имеющихся на вращающемся кольце. Канавки имеют глубину 1 8 микрон и покрывают около 60% поверхности вращающегося кольца 1 со стороны наружного диаметра. Часть поверхности вращающегося кольца, находящейся со стороны внутреннего диаметра и не имеющая канавок называется дамбой. Принципиально уплотнение состоит из вращающегося кольца – 1, изготовленного из монолитного химически инертного карбида кремния, и неподвижного углеграфитового кольца – 2. Подвижное кольцо – 1 закреплено при помощи стопора – 6 на втулке – 5, уплотняется О образным резиновым кольцом – 9. Втулка крепится к валу при помощи штифта – 7 и вращается заодно с валом ротора компрессора. Неподвижное углеграфитовое кольцо – 2 крепится к корпусу уплотнения – 12 при помощи стопорного крепления – 3 и поджимается пружиной – 8 к подвижному кольцу – 1. Неподвижное кольцо уплотняется в корпусе уплотнения – 12 с помощью О образного резинового кольца – 10. В зону между подвижным – 1 и неподвижным 2 уплотнительными кольцами предусмотрен подвод буферного технологического газа с линии нагнетания или инертного газа (азота) по специальному каналу. На линии подводки буферного газа установлены ограничительные шайбы для регулирования расхода и давления газа уплотнения, причем диаметр шайб подбирается разработчиком уплотнений исходя из рабочих условий. Если компрессор находится не в работе, т. е. вал не вращается (компрессор в статике), то неподвижное кольцо 2 плотно прижимается пружинами 8 к вращающемуся кольцу 1. Расход и давление Р 2 инертного газа протечки (в статике подается только инертный газ с давлением Р 1), просачившегося через плотно прилегающие уплотнительные кольца, минимальны. При этом часть уплотнительного инертного газа через зазоры между лабиринтами и валом ротора проникает в корпус компрессора.

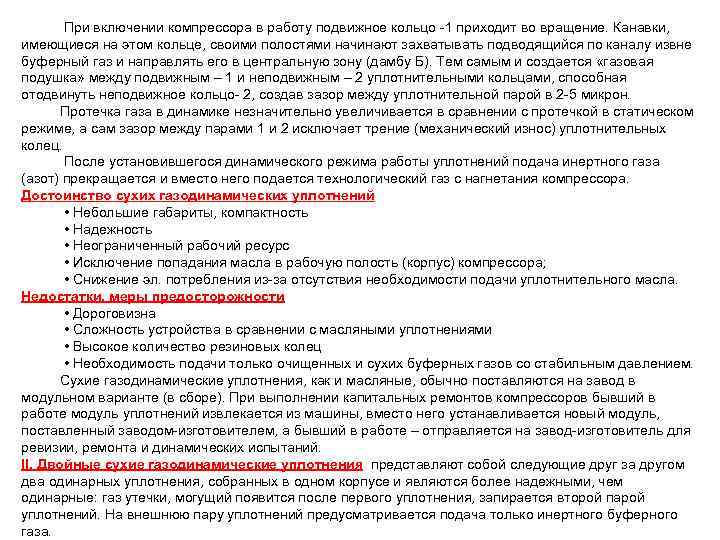

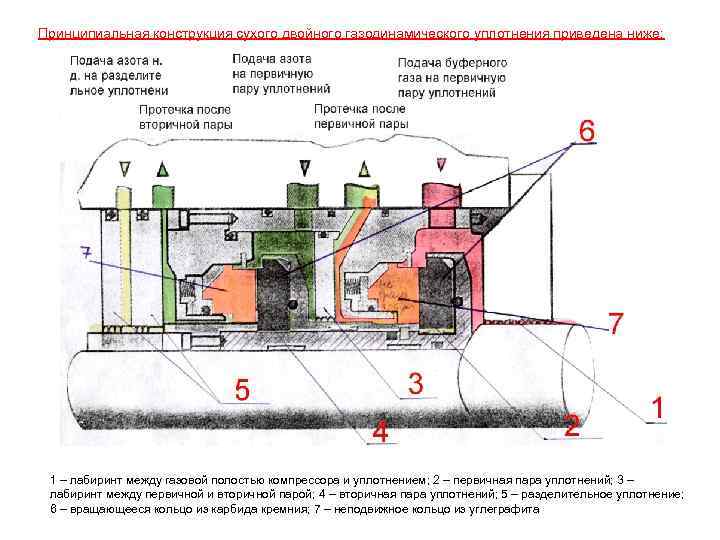

При включении компрессора в работу подвижное кольцо 1 приходит во вращение. Канавки, имеющиеся на этом кольце, своими полостями начинают захватывать подводящийся по каналу извне буферный газ и направлять его в центральную зону (дамбу Б). Тем самым и создается «газовая подушка» между подвижным – 1 и неподвижным – 2 уплотнительными кольцами, способная отодвинуть неподвижное кольцо 2, создав зазор между уплотнительной парой в 2 5 микрон. Протечка газа в динамике незначительно увеличивается в сравнении с протечкой в статическом режиме, а сам зазор между парами 1 и 2 исключает трение (механический износ) уплотнительных колец. После установившегося динамического режима работы уплотнений подача инертного газа (азот) прекращается и вместо него подается технологический газ с нагнетания компрессора. Достоинство сухих газодинамических уплотнений • Небольшие габариты, компактность • Надежность • Неограниченный рабочий ресурс • Исключение попадания масла в рабочую полость (корпус) компрессора; • Снижение эл. потребления из за отсутствия необходимости подачи уплотнительного масла. Недостатки, меры предосторожности • Дороговизна • Сложность устройства в сравнении с масляными уплотнениями • Высокое количество резиновых колец • Необходимость подачи только очищенных и сухих буферных газов со стабильным давлением. Сухие газодинамические уплотнения, как и масляные, обычно поставляются на завод в модульном варианте (в сборе). При выполнении капитальных ремонтов компрессоров бывший в работе модуль уплотнений извлекается из машины, вместо него устанавливается новый модуль, поставленный заводом изготовителем, а бывший в работе – отправляется на завод изготовитель для ревизии, ремонта и динамических испытаний. II. Двойные сухие газодинамические уплотнения представляют собой следующие друг за другом два одинарных уплотнения, собранных в одном корпусе и являются более надежными, чем одинарные: газ утечки, могущий появится после первого уплотнения, запирается второй парой уплотнений. На внешнюю пару уплотнений предусматривается подача только инертного буферного газа.

При включении компрессора в работу подвижное кольцо 1 приходит во вращение. Канавки, имеющиеся на этом кольце, своими полостями начинают захватывать подводящийся по каналу извне буферный газ и направлять его в центральную зону (дамбу Б). Тем самым и создается «газовая подушка» между подвижным – 1 и неподвижным – 2 уплотнительными кольцами, способная отодвинуть неподвижное кольцо 2, создав зазор между уплотнительной парой в 2 5 микрон. Протечка газа в динамике незначительно увеличивается в сравнении с протечкой в статическом режиме, а сам зазор между парами 1 и 2 исключает трение (механический износ) уплотнительных колец. После установившегося динамического режима работы уплотнений подача инертного газа (азот) прекращается и вместо него подается технологический газ с нагнетания компрессора. Достоинство сухих газодинамических уплотнений • Небольшие габариты, компактность • Надежность • Неограниченный рабочий ресурс • Исключение попадания масла в рабочую полость (корпус) компрессора; • Снижение эл. потребления из за отсутствия необходимости подачи уплотнительного масла. Недостатки, меры предосторожности • Дороговизна • Сложность устройства в сравнении с масляными уплотнениями • Высокое количество резиновых колец • Необходимость подачи только очищенных и сухих буферных газов со стабильным давлением. Сухие газодинамические уплотнения, как и масляные, обычно поставляются на завод в модульном варианте (в сборе). При выполнении капитальных ремонтов компрессоров бывший в работе модуль уплотнений извлекается из машины, вместо него устанавливается новый модуль, поставленный заводом изготовителем, а бывший в работе – отправляется на завод изготовитель для ревизии, ремонта и динамических испытаний. II. Двойные сухие газодинамические уплотнения представляют собой следующие друг за другом два одинарных уплотнения, собранных в одном корпусе и являются более надежными, чем одинарные: газ утечки, могущий появится после первого уплотнения, запирается второй парой уплотнений. На внешнюю пару уплотнений предусматривается подача только инертного буферного газа.

Принципиальная конструкция сухого двойного газодинамического уплотнения приведена ниже: 1 – лабиринт между газовой полостью компрессора и уплотнением; 2 – первичная пара уплотнений; 3 – лабиринт между первичной и вторичной парой; 4 – вторичная пара уплотнений; 5 – разделительное уплотнение; 6 – вращающееся кольцо из карбида кремния; 7 – неподвижное кольцо из углеграфита

Принципиальная конструкция сухого двойного газодинамического уплотнения приведена ниже: 1 – лабиринт между газовой полостью компрессора и уплотнением; 2 – первичная пара уплотнений; 3 – лабиринт между первичной и вторичной парой; 4 – вторичная пара уплотнений; 5 – разделительное уплотнение; 6 – вращающееся кольцо из карбида кремния; 7 – неподвижное кольцо из углеграфита

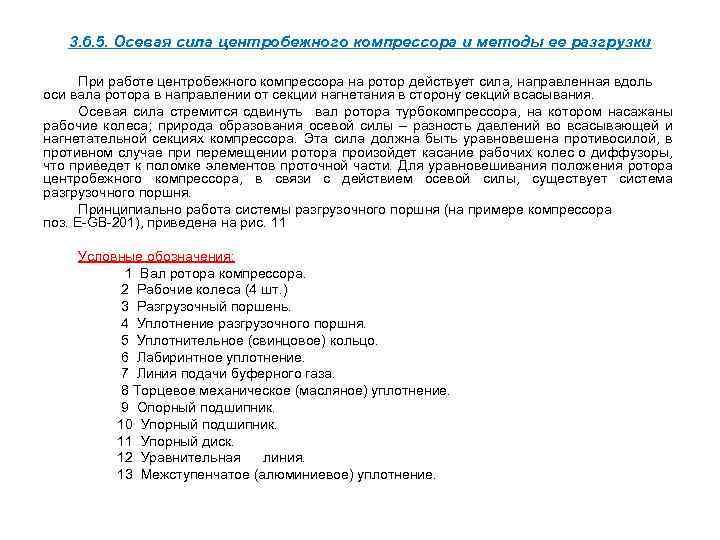

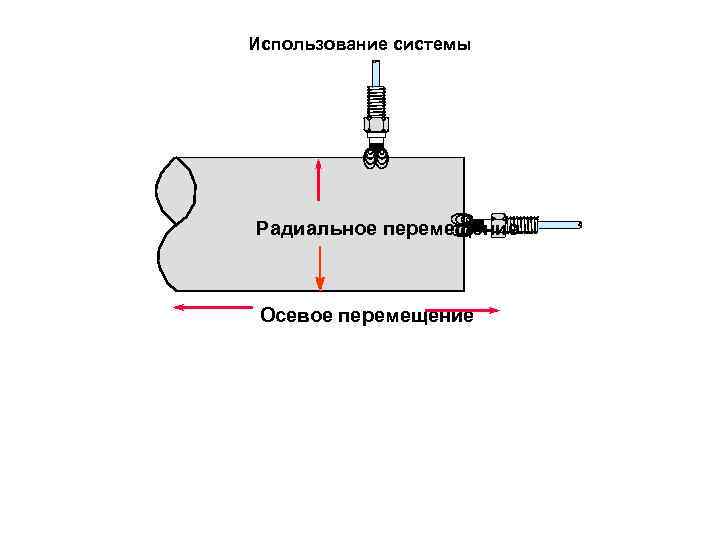

3. 6. 5. Осевая сила центробежного компрессора и методы ее разгрузки При работе центробежного компрессора на ротор действует сила, направленная вдоль оси вала ротора в направлении от секции нагнетания в сторону секций всасывания. Осевая сила стремится сдвинуть вал ротора турбокомпрессора, на котором насажаны рабочие колеса; природа образования осевой силы – разность давлений во всасывающей и нагнетательной секциях компрессора. Эта сила должна быть уравновешена противосилой, в противном случае при перемещении ротора произойдет касание рабочих колес о диффузоры, что приведет к поломке элементов проточной части. Для уравновешивания положения ротора центробежного компрессора, в связи с действием осевой силы, существует система разгрузочного поршня. Принципиально работа системы разгрузочного поршня (на примере компрессора поз. Е GB 201), приведена на рис. 11 Условные обозначения: 1 Вал ротора компрессора. 2 Рабочие колеса (4 шт. ) 3 Разгрузочный поршень. 4 Уплотнение разгрузочного поршня. 5 Уплотнительное (свинцовое) кольцо. 6 Лабиринтное уплотнение. 7 Линия подачи буферного газа. 8 Торцевое механическое (масляное) уплотнение. 9 Опорный подшипник. 10 Упорный подшипник. 11 Упорный диск. 12 Уравнительная линия. 13 Межступенчатое (алюминиевое) уплотнение.

3. 6. 5. Осевая сила центробежного компрессора и методы ее разгрузки При работе центробежного компрессора на ротор действует сила, направленная вдоль оси вала ротора в направлении от секции нагнетания в сторону секций всасывания. Осевая сила стремится сдвинуть вал ротора турбокомпрессора, на котором насажаны рабочие колеса; природа образования осевой силы – разность давлений во всасывающей и нагнетательной секциях компрессора. Эта сила должна быть уравновешена противосилой, в противном случае при перемещении ротора произойдет касание рабочих колес о диффузоры, что приведет к поломке элементов проточной части. Для уравновешивания положения ротора центробежного компрессора, в связи с действием осевой силы, существует система разгрузочного поршня. Принципиально работа системы разгрузочного поршня (на примере компрессора поз. Е GB 201), приведена на рис. 11 Условные обозначения: 1 Вал ротора компрессора. 2 Рабочие колеса (4 шт. ) 3 Разгрузочный поршень. 4 Уплотнение разгрузочного поршня. 5 Уплотнительное (свинцовое) кольцо. 6 Лабиринтное уплотнение. 7 Линия подачи буферного газа. 8 Торцевое механическое (масляное) уплотнение. 9 Опорный подшипник. 10 Упорный подшипник. 11 Упорный диск. 12 Уравнительная линия. 13 Межступенчатое (алюминиевое) уплотнение.

Рис. 11

Рис. 11

Р 1 давление газа на всасе II ст = 1, 8 кгс/см 2. Р 4 давление газа на нагнетании IV ст. = 10 кгс/см 2 (Р 4 > P 1) F 1 газодинамическая сила, которая действует на рабочие колеса и стремится сдвинуть ротор в сторону всасывания (справа налево). F 2 это осевая сила действующая на разгрузочный поршень в противоположную сторону силе F 1. S площадь разгрузочного поршня (рассчитывается проектировщиком компрессора) F 2 = (Р 4 - Р 1) ∙ S. Диаметр разгрузочного поршня подбирается таким образом, чтобы осевая и газодинамические силы были уравнены, т. е. F 1= F 2. Если силы F 1= F 2, то ротор считается уравновешенным в осевом направлении. Для того, чтобы за разгрузочным поршнем не создавалось давление, предусмотрена специальная уравнительная линия. По этой линии газ, просочившийся через уплотнение разгрузочного поршня с давлением, равным давлению нагнетания III ступени 10 кгс/см 2 отводится в полость линии всасывания II ступени, где рабочее давление составляет 1, 8 кгс/см 2. Если лабиринтное уплотнение разгрузочного поршня не имеет значительного износа, то давление за разгрузочным поршнем равно давлению всаса II ст. , т. е. равно 1, 8 кгс/см 2. Равновесие сил (F 1 = F 2) нарушится в следующих случаях если: а) изменилась плотность (состав) газа; б) произошло значительное накопление термополимеров в проточной части компрессора, т. е. нарушилась гидродинамика; в) произошла забивка уравнительной линии термополимером, ограничен отвод газа из полости за разгрузочным поршнем, что привело к повышению давления в этой полости; г) чрезмерный износ или поломка уплотнения разгрузочного поршня. В этом случае завышается давление за разгрузочным поршнем и становится значительно выше чем давление на всасе II ступени; д) при помпаже компрессора.

Р 1 давление газа на всасе II ст = 1, 8 кгс/см 2. Р 4 давление газа на нагнетании IV ст. = 10 кгс/см 2 (Р 4 > P 1) F 1 газодинамическая сила, которая действует на рабочие колеса и стремится сдвинуть ротор в сторону всасывания (справа налево). F 2 это осевая сила действующая на разгрузочный поршень в противоположную сторону силе F 1. S площадь разгрузочного поршня (рассчитывается проектировщиком компрессора) F 2 = (Р 4 - Р 1) ∙ S. Диаметр разгрузочного поршня подбирается таким образом, чтобы осевая и газодинамические силы были уравнены, т. е. F 1= F 2. Если силы F 1= F 2, то ротор считается уравновешенным в осевом направлении. Для того, чтобы за разгрузочным поршнем не создавалось давление, предусмотрена специальная уравнительная линия. По этой линии газ, просочившийся через уплотнение разгрузочного поршня с давлением, равным давлению нагнетания III ступени 10 кгс/см 2 отводится в полость линии всасывания II ступени, где рабочее давление составляет 1, 8 кгс/см 2. Если лабиринтное уплотнение разгрузочного поршня не имеет значительного износа, то давление за разгрузочным поршнем равно давлению всаса II ст. , т. е. равно 1, 8 кгс/см 2. Равновесие сил (F 1 = F 2) нарушится в следующих случаях если: а) изменилась плотность (состав) газа; б) произошло значительное накопление термополимеров в проточной части компрессора, т. е. нарушилась гидродинамика; в) произошла забивка уравнительной линии термополимером, ограничен отвод газа из полости за разгрузочным поршнем, что привело к повышению давления в этой полости; г) чрезмерный износ или поломка уплотнения разгрузочного поршня. В этом случае завышается давление за разгрузочным поршнем и становится значительно выше чем давление на всасе II ступени; д) при помпаже компрессора.

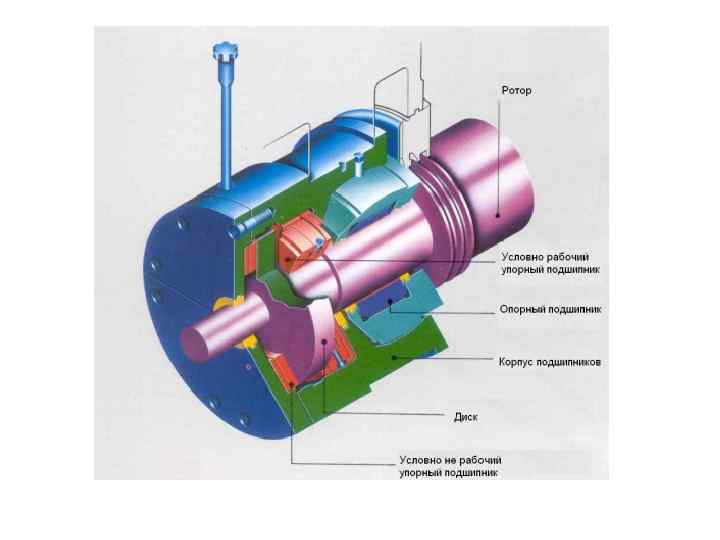

3. 6. 6. Подшипники, лабиринтные уплотнения Опорные подшипники размещаются в разъемном корпусе, предназначены для удержания ротора компрессора в проточной части и восприятия радиальных усилий, направленных перпендикулярно оси вала ротора. В корпусе подшипников имеются пазы, куда устанавливаются пять равноудаленных друг от друга самоустанавливающихся вкладышей, покрытых слоем антифрикционного (хорошо скользящего) материала – баббита толщиной до 1, 5 мм. В два вкладыша вмонтированы резисторные датчики температуры. Упорные подшипники компрессора предназначены для удерживания ротора в рабочем помещении, т. е. ограничении его перемещения при работе агрегата в определенном диапазоне. Они устанавливаются с обоих сторон упорного диска, сам же упорный диск расположен на конце вала плотной посадкой и фиксируется стопорной гайкой. Одна сторона считается активно нагруженной рабочей стороной, другая разгруженной (условно не рабочая сторона). Общий зазор в упорных подшипниках устанавливается в пределах 0, 25 0, 3 мм. Лабиринтные уплотнения (cм. рис. 11 поз. № 13) устанавливаются между ступенями компримирования и предназначены для уменьшения перепуска газа с секции высокого давления в секцию более низкого давления. Они изготавливаются в виде гребешков из алюминиевого сплава, зазор между лабиринтными уплотнениями и шейкой вала составляет 0, 3 0, 5 мм.

3. 6. 6. Подшипники, лабиринтные уплотнения Опорные подшипники размещаются в разъемном корпусе, предназначены для удержания ротора компрессора в проточной части и восприятия радиальных усилий, направленных перпендикулярно оси вала ротора. В корпусе подшипников имеются пазы, куда устанавливаются пять равноудаленных друг от друга самоустанавливающихся вкладышей, покрытых слоем антифрикционного (хорошо скользящего) материала – баббита толщиной до 1, 5 мм. В два вкладыша вмонтированы резисторные датчики температуры. Упорные подшипники компрессора предназначены для удерживания ротора в рабочем помещении, т. е. ограничении его перемещения при работе агрегата в определенном диапазоне. Они устанавливаются с обоих сторон упорного диска, сам же упорный диск расположен на конце вала плотной посадкой и фиксируется стопорной гайкой. Одна сторона считается активно нагруженной рабочей стороной, другая разгруженной (условно не рабочая сторона). Общий зазор в упорных подшипниках устанавливается в пределах 0, 25 0, 3 мм. Лабиринтные уплотнения (cм. рис. 11 поз. № 13) устанавливаются между ступенями компримирования и предназначены для уменьшения перепуска газа с секции высокого давления в секцию более низкого давления. Они изготавливаются в виде гребешков из алюминиевого сплава, зазор между лабиринтными уплотнениями и шейкой вала составляет 0, 3 0, 5 мм.

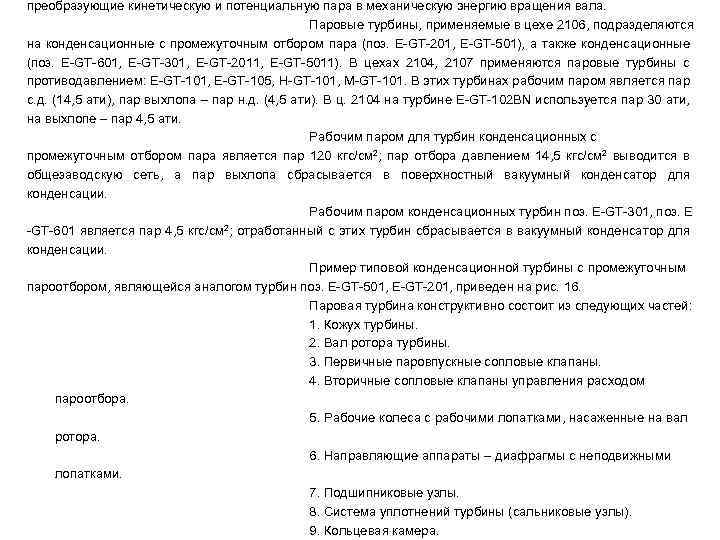

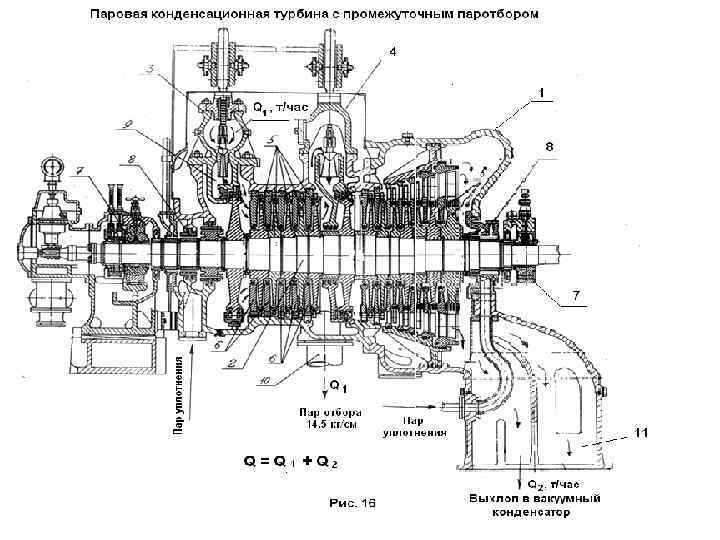

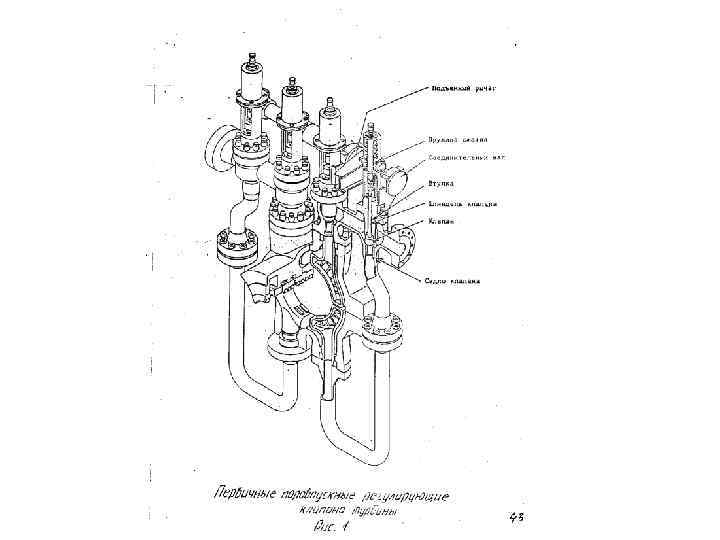

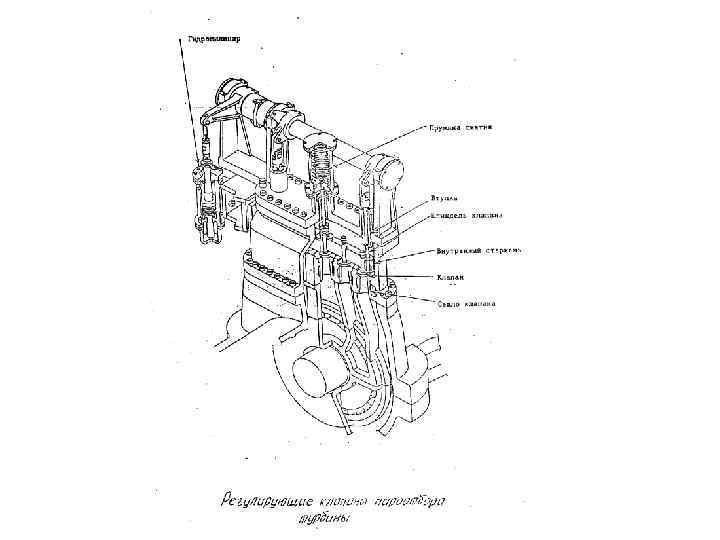

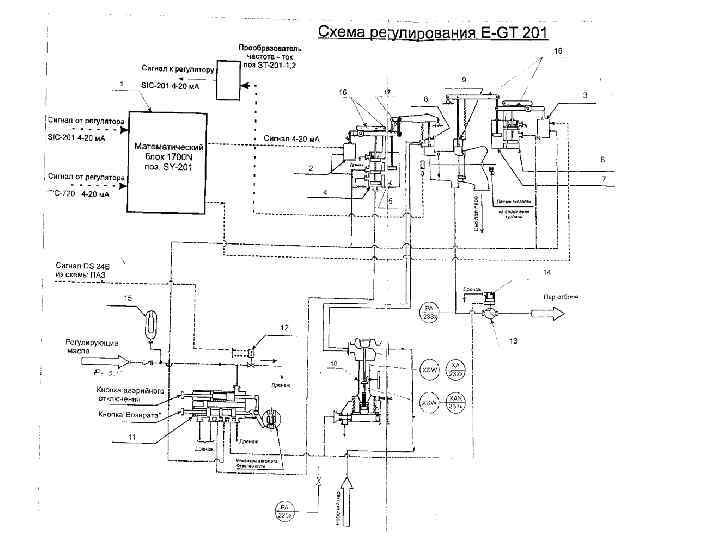

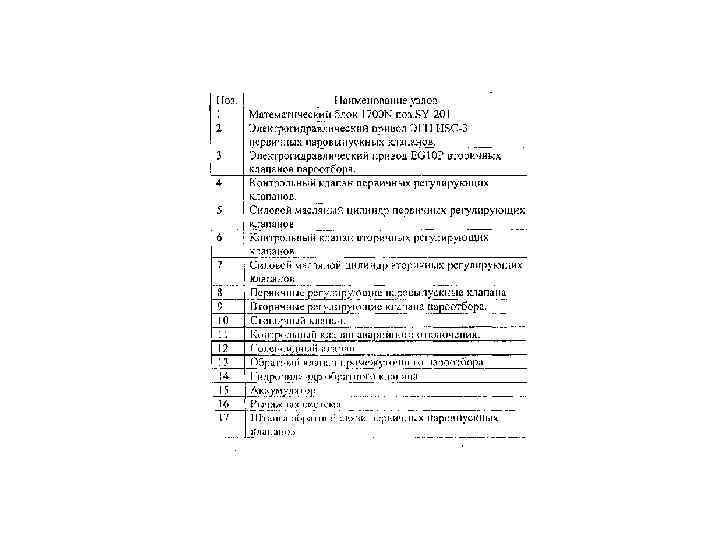

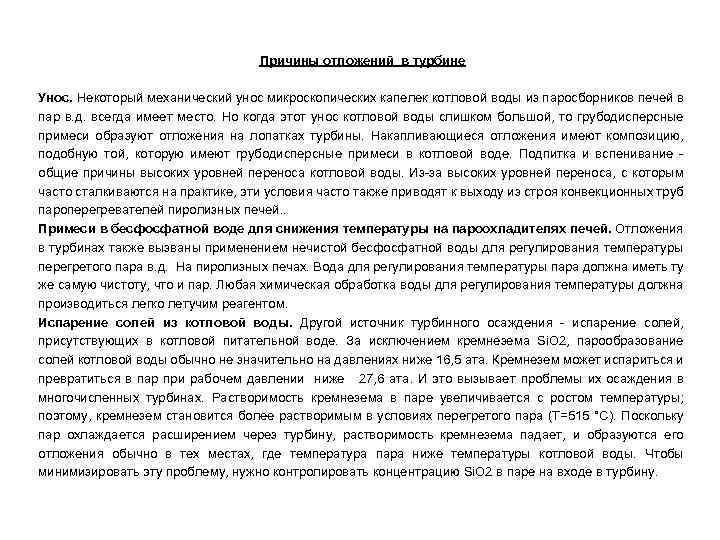

преобразующие кинетическую и потенциальную пара в механическую энергию вращения вала. Паровые турбины, применяемые в цехе 2106, подразделяются на конденсационные с промежуточным отбором пара (поз. E GT 201, Е GT 501), а также конденсационные (поз. Е GT 601, Е GT 301, Е GT 2011, E GT 5011). В цехах 2104, 2107 применяются паровые турбины с противодавлением: Е GT 101, E GT 105, H GT 101, M GT 101. В этих турбинах рабочим паром является пар с. д. (14, 5 ати), пар выхлопа – пар н. д. (4, 5 ати). В ц. 2104 на турбине Е GT 102 BN используется пар 30 ати, на выхлопе – пар 4, 5 ати. Рабочим паром для турбин конденсационных с промежуточным отбором пара является пар 120 кгс/см 2; пар отбора давлением 14, 5 кгс/см 2 выводится в общезаводскую сеть, а пар выхлопа сбрасывается в поверхностный вакуумный конденсатор для конденсации. Рабочим паром конденсационных турбин поз. Е GT 301, поз. Е 2; отработанный с этих турбин сбрасывается в вакуумный конденсатор для GT 601 является пар 4, 5 кгс/см конденсации. Пример типовой конденсационной турбины с промежуточным пароотбором, являющейся аналогом турбин поз. Е GT 501, Е GT 201, приведен на рис. 16. Паровая турбина конструктивно состоит из следующих частей: 1. Кожух турбины. 2. Вал ротора турбины. 3. Первичные паровпускные сопловые клапаны. 4. Вторичные сопловые клапаны управления расходом пароотбора. 5. Рабочие колеса с рабочими лопатками, насаженные на вал ротора. 6. Направляющие аппараты – диафрагмы с неподвижными лопатками. 7. Подшипниковые узлы. 8. Система уплотнений турбины (сальниковые узлы). 9. Кольцевая камера.

преобразующие кинетическую и потенциальную пара в механическую энергию вращения вала. Паровые турбины, применяемые в цехе 2106, подразделяются на конденсационные с промежуточным отбором пара (поз. E GT 201, Е GT 501), а также конденсационные (поз. Е GT 601, Е GT 301, Е GT 2011, E GT 5011). В цехах 2104, 2107 применяются паровые турбины с противодавлением: Е GT 101, E GT 105, H GT 101, M GT 101. В этих турбинах рабочим паром является пар с. д. (14, 5 ати), пар выхлопа – пар н. д. (4, 5 ати). В ц. 2104 на турбине Е GT 102 BN используется пар 30 ати, на выхлопе – пар 4, 5 ати. Рабочим паром для турбин конденсационных с промежуточным отбором пара является пар 120 кгс/см 2; пар отбора давлением 14, 5 кгс/см 2 выводится в общезаводскую сеть, а пар выхлопа сбрасывается в поверхностный вакуумный конденсатор для конденсации. Рабочим паром конденсационных турбин поз. Е GT 301, поз. Е 2; отработанный с этих турбин сбрасывается в вакуумный конденсатор для GT 601 является пар 4, 5 кгс/см конденсации. Пример типовой конденсационной турбины с промежуточным пароотбором, являющейся аналогом турбин поз. Е GT 501, Е GT 201, приведен на рис. 16. Паровая турбина конструктивно состоит из следующих частей: 1. Кожух турбины. 2. Вал ротора турбины. 3. Первичные паровпускные сопловые клапаны. 4. Вторичные сопловые клапаны управления расходом пароотбора. 5. Рабочие колеса с рабочими лопатками, насаженные на вал ротора. 6. Направляющие аппараты – диафрагмы с неподвижными лопатками. 7. Подшипниковые узлы. 8. Система уплотнений турбины (сальниковые узлы). 9. Кольцевая камера.

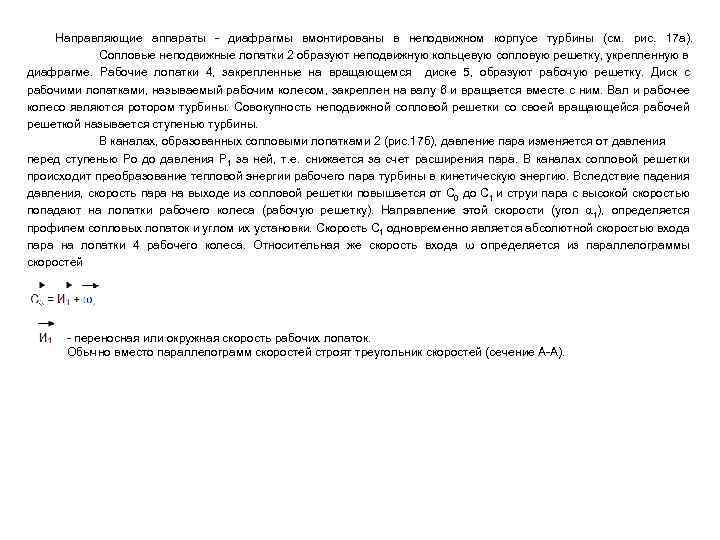

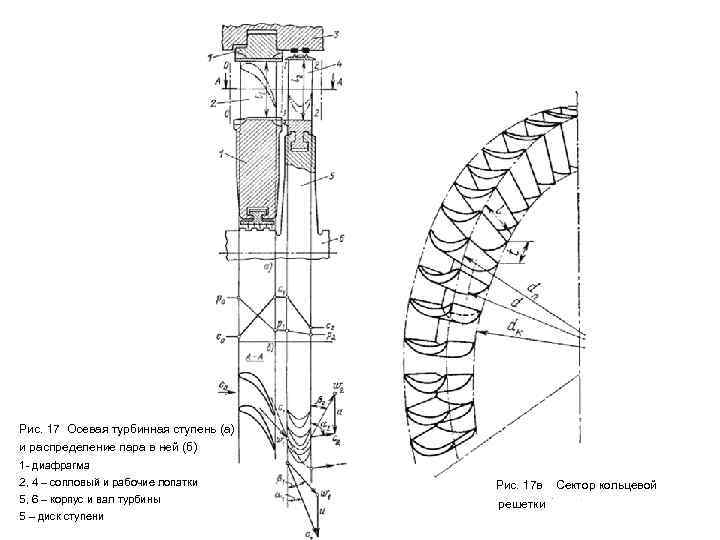

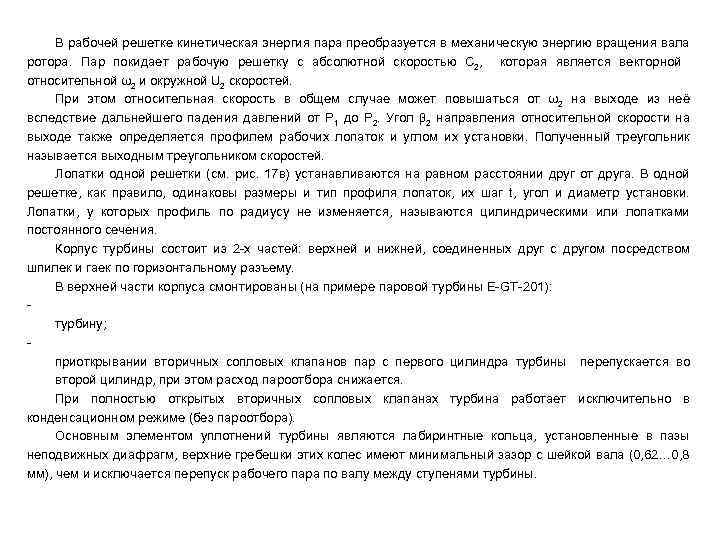

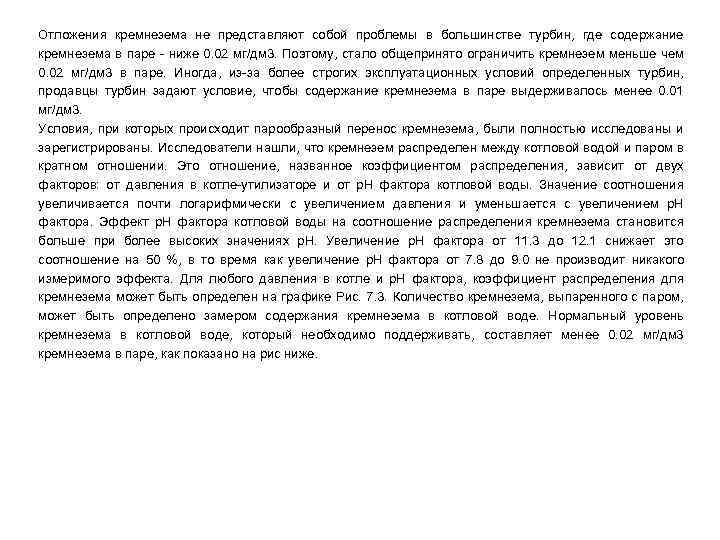

Направляющие аппараты диафрагмы вмонтированы в неподвижном корпусе турбины (см. рис. 17 а). Сопловые неподвижные лопатки 2 образуют неподвижную кольцевую сопловую решетку, укрепленную в диафрагме. Рабочие лопатки 4, закрепленные на вращающемся диске 5, образуют рабочую решетку. Диск с рабочими лопатками, называемый рабочим колесом, закреплен на валу 6 и вращается вместе с ним. Вал и рабочее колесо являются ротором турбины. Совокупность неподвижной сопловой решетки со своей вращающейся рабочей решеткой называется ступенью турбины. В каналах, образованных сопловыми лопатками 2 (рис. 17 б), давление пара изменяется от давления перед ступенью Ро до давления Р 1 за ней, т. е. снижается за счет расширения пара. В каналах сопловой решетки происходит преобразование тепловой энергии рабочего пара турбины в кинетическую энергию. Вследствие падения давления, скорость пара на выходе из сопловой решетки повышается от С 0 до С 1 и струи пара с высокой скоростью попадают на лопатки рабочего колеса (рабочую решетку). Направление этой скорости (угол 1), определяется профилем сопловых лопаток и углом их установки. Скорость С 1 одновременно является абсолютной скоростью входа пара на лопатки 4 рабочего колеса. Относительная же скорость входа ω определяется из параллелограммы скоростей переносная или окружная скорость рабочих лопаток. Обычно вместо параллелограмм скоростей строят треугольник скоростей (сечение А А).

Направляющие аппараты диафрагмы вмонтированы в неподвижном корпусе турбины (см. рис. 17 а). Сопловые неподвижные лопатки 2 образуют неподвижную кольцевую сопловую решетку, укрепленную в диафрагме. Рабочие лопатки 4, закрепленные на вращающемся диске 5, образуют рабочую решетку. Диск с рабочими лопатками, называемый рабочим колесом, закреплен на валу 6 и вращается вместе с ним. Вал и рабочее колесо являются ротором турбины. Совокупность неподвижной сопловой решетки со своей вращающейся рабочей решеткой называется ступенью турбины. В каналах, образованных сопловыми лопатками 2 (рис. 17 б), давление пара изменяется от давления перед ступенью Ро до давления Р 1 за ней, т. е. снижается за счет расширения пара. В каналах сопловой решетки происходит преобразование тепловой энергии рабочего пара турбины в кинетическую энергию. Вследствие падения давления, скорость пара на выходе из сопловой решетки повышается от С 0 до С 1 и струи пара с высокой скоростью попадают на лопатки рабочего колеса (рабочую решетку). Направление этой скорости (угол 1), определяется профилем сопловых лопаток и углом их установки. Скорость С 1 одновременно является абсолютной скоростью входа пара на лопатки 4 рабочего колеса. Относительная же скорость входа ω определяется из параллелограммы скоростей переносная или окружная скорость рабочих лопаток. Обычно вместо параллелограмм скоростей строят треугольник скоростей (сечение А А).

Рис. 17 Осевая турбинная ступень (а) и распределение пара в ней (б) 1 диафрагма 2, 4 – сопловый и рабочие лопатки Рис. 17 в 5, 6 – корпус и вал турбины решетки 5 – диск ступени Сектор кольцевой

Рис. 17 Осевая турбинная ступень (а) и распределение пара в ней (б) 1 диафрагма 2, 4 – сопловый и рабочие лопатки Рис. 17 в 5, 6 – корпус и вал турбины решетки 5 – диск ступени Сектор кольцевой

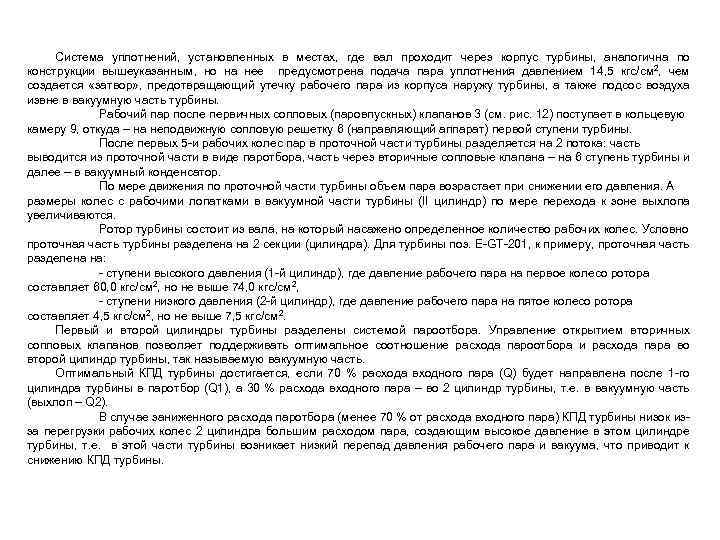

В рабочей решетке кинетическая энергия пара преобразуется в механическую энергию вращения вала ротора. Пар покидает рабочую решетку с абсолютной скоростью С 2, которая является векторной относительной ω2 и окружной U 2 скоростей. При этом относительная скорость в общем случае может повышаться от ω2 на выходе из неё вследствие дальнейшего падения давлений от Р 1 до Р 2. Угол 2 направления относительной скорости на выходе также определяется профилем рабочих лопаток и углом их установки. Полученный треугольник называется выходным треугольником скоростей. Лопатки одной решетки (см. рис. 17 в) устанавливаются на равном расстоянии друг от друга. В одной решетке, как правило, одинаковы размеры и тип профиля лопаток, их шаг t, угол и диаметр установки. Лопатки, у которых профиль по радиусу не изменяется, называются цилиндрическими или лопатками постоянного сечения. Корпус турбины состоит из 2 х частей: верхней и нижней, соединенных друг с другом посредством шпилек и гаек по горизонтальному разъему. В верхней части корпуса смонтированы (на примере паровой турбины Е GT 201): турбину; приоткрывании вторичных сопловых клапанов пар с первого цилиндра турбины перепускается во второй цилиндр, при этом расход пароотбора снижается. При полностью открытых вторичных сопловых клапанах турбина работает исключительно в конденсационном режиме (без пароотбора). Основным элементом уплотнений турбины являются лабиринтные кольца, установленные в пазы неподвижных диафрагм, верхние гребешки этих колес имеют минимальный зазор с шейкой вала (0, 62… 0, 8 мм), чем и исключается перепуск рабочего пара по валу между ступенями турбины.

В рабочей решетке кинетическая энергия пара преобразуется в механическую энергию вращения вала ротора. Пар покидает рабочую решетку с абсолютной скоростью С 2, которая является векторной относительной ω2 и окружной U 2 скоростей. При этом относительная скорость в общем случае может повышаться от ω2 на выходе из неё вследствие дальнейшего падения давлений от Р 1 до Р 2. Угол 2 направления относительной скорости на выходе также определяется профилем рабочих лопаток и углом их установки. Полученный треугольник называется выходным треугольником скоростей. Лопатки одной решетки (см. рис. 17 в) устанавливаются на равном расстоянии друг от друга. В одной решетке, как правило, одинаковы размеры и тип профиля лопаток, их шаг t, угол и диаметр установки. Лопатки, у которых профиль по радиусу не изменяется, называются цилиндрическими или лопатками постоянного сечения. Корпус турбины состоит из 2 х частей: верхней и нижней, соединенных друг с другом посредством шпилек и гаек по горизонтальному разъему. В верхней части корпуса смонтированы (на примере паровой турбины Е GT 201): турбину; приоткрывании вторичных сопловых клапанов пар с первого цилиндра турбины перепускается во второй цилиндр, при этом расход пароотбора снижается. При полностью открытых вторичных сопловых клапанах турбина работает исключительно в конденсационном режиме (без пароотбора). Основным элементом уплотнений турбины являются лабиринтные кольца, установленные в пазы неподвижных диафрагм, верхние гребешки этих колес имеют минимальный зазор с шейкой вала (0, 62… 0, 8 мм), чем и исключается перепуск рабочего пара по валу между ступенями турбины.

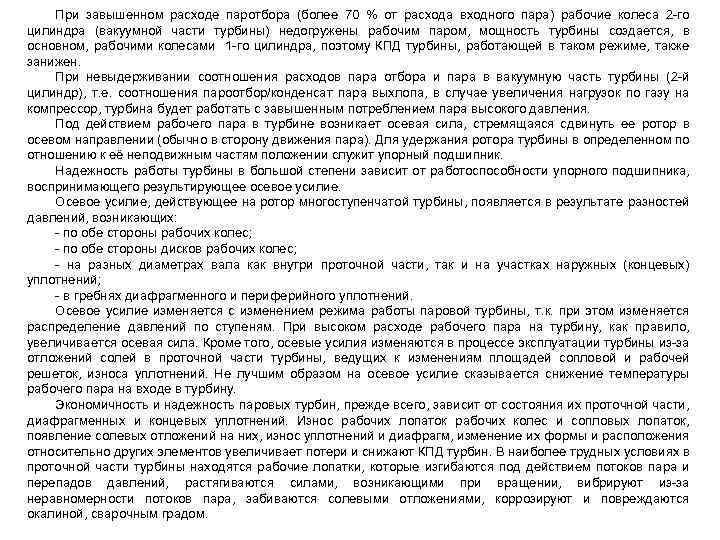

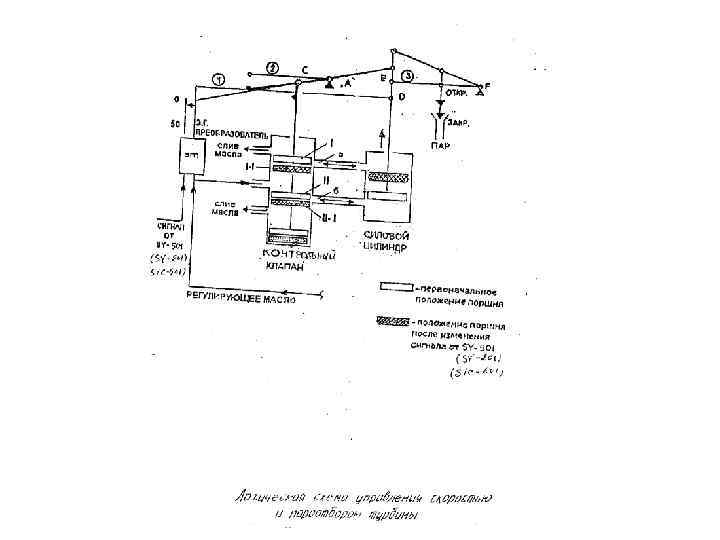

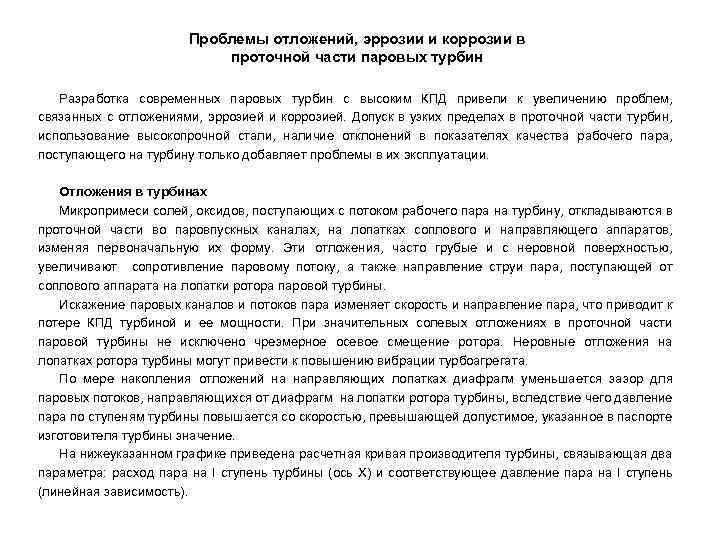

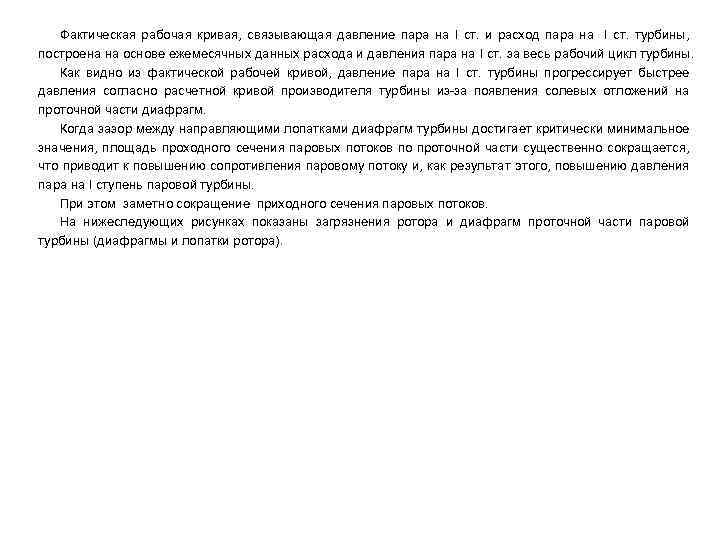

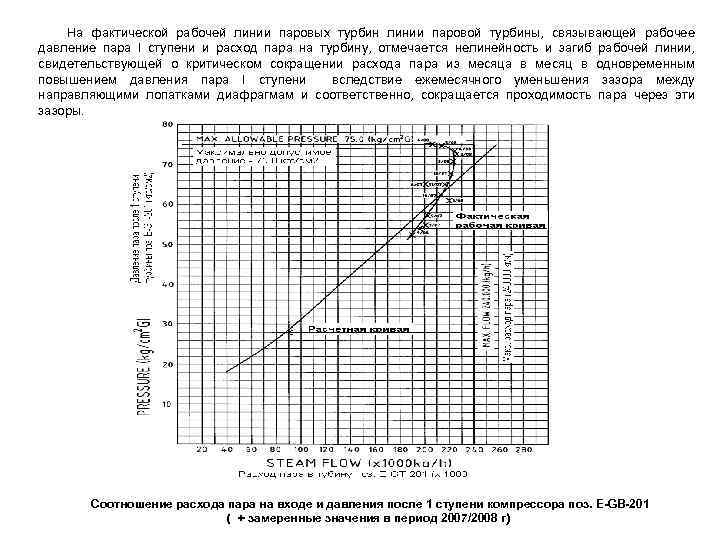

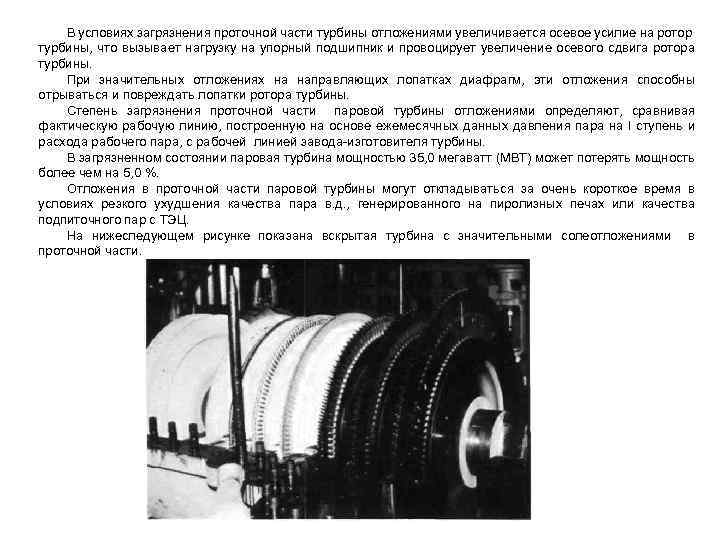

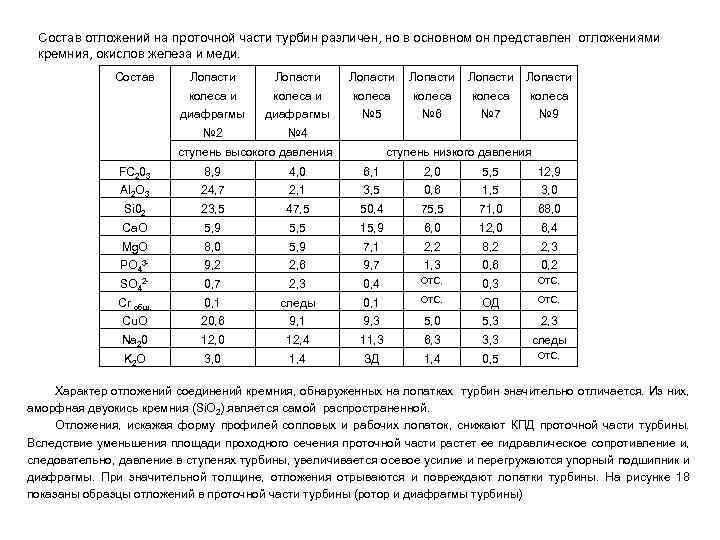

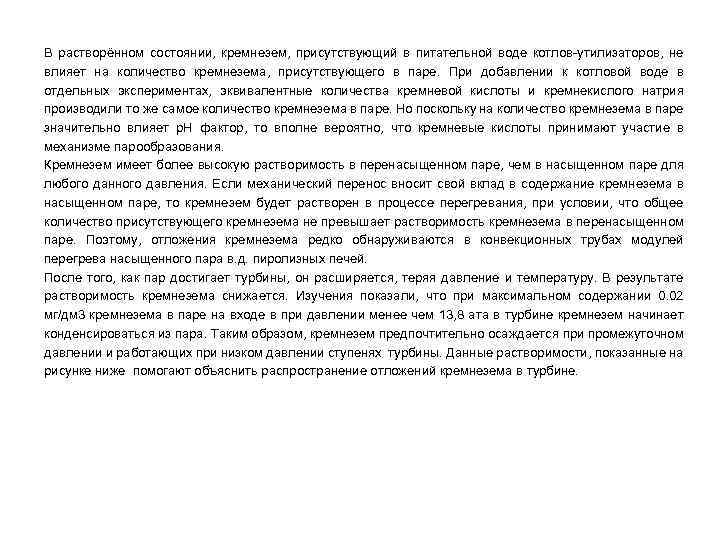

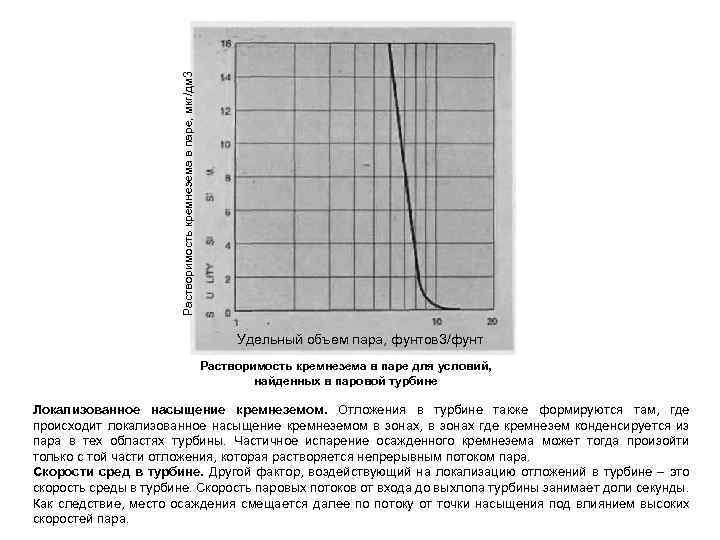

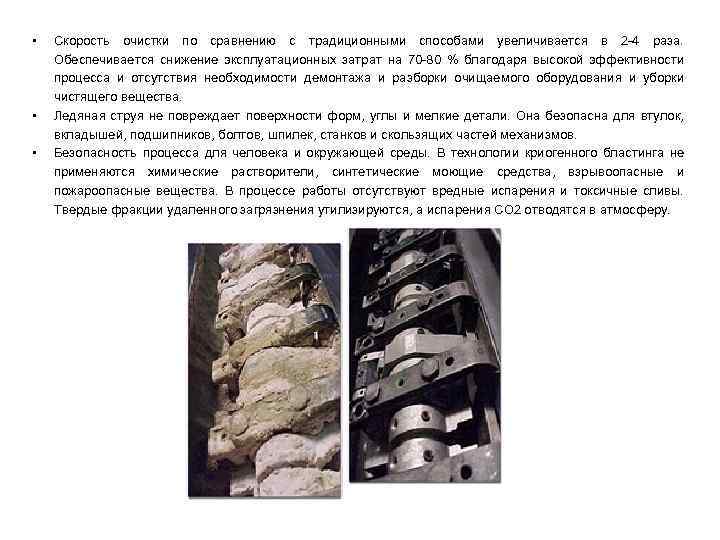

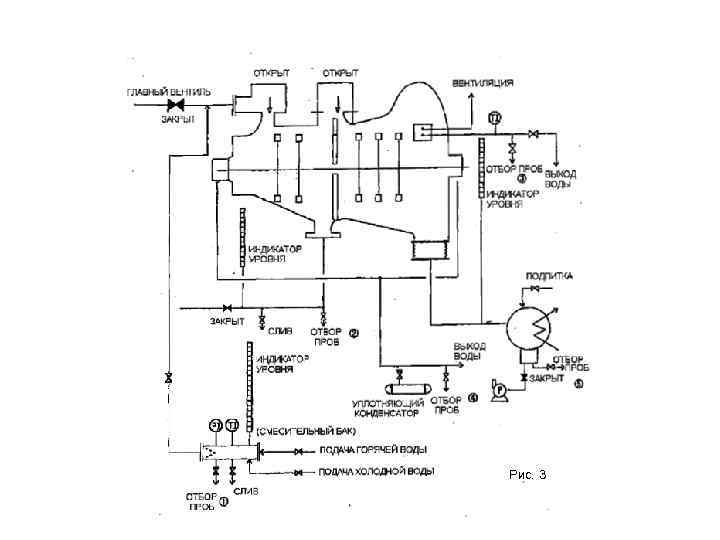

Система уплотнений, установленных в местах, где вал проходит через корпус турбины, аналогична по конструкции вышеуказанным, но на нее предусмотрена подача пара уплотнения давлением 14, 5 кгс/см 2, чем создается «затвор» , предотвращающий утечку рабочего пара из корпуса наружу турбины, а также подсос воздуха извне в вакуумную часть турбины. Рабочий пар после первичных сопловых (паровпускных) клапанов 3 (см. рис. 12) поступает в кольцевую камеру 9, откуда – на неподвижную сопловую решетку 6 (направляющий аппарат) первой ступени турбины. После первых 5 и рабочих колес пар в проточной части турбины разделяется на 2 потока: часть выводится из проточной части в виде паротбора, часть через вторичные сопловые клапана – на 6 ступень турбины и далее – в вакуумный конденсатор. По мере движения по проточной части турбины объем пара возрастает при снижении его давления. А размеры колес с рабочими лопатками в вакуумной части турбины (II цилиндр) по мере перехода к зоне выхлопа увеличиваются. Ротор турбины состоит из вала, на который насажено определенное количество рабочих колес. Условно проточная часть турбины разделена на 2 секции (цилиндра). Для турбины поз. Е GT 201, к примеру, проточная часть разделена на: ступени высокого давления (1 й цилиндр), где давление рабочего пара на первое колесо ротора составляет 60, 0 кгс/см 2, но не выше 74, 0 кгс/см 2, ступени низкого давления (2 й цилиндр), где давление рабочего пара на пятое колесо ротора составляет 4, 5 кгс/см 2, но не выше 7, 5 кгс/см 2. Первый и второй цилиндры турбины разделены системой пароотбора. Управление открытием вторичных сопловых клапанов позволяет поддерживать оптимальное соотношение расхода пароотбора и расхода пара во второй цилиндр турбины, так называемую вакуумную часть. Оптимальный КПД турбины достигается, если 70 % расхода входного пара (Q) будет направлена после 1 го цилиндра турбины в паротбор (Q 1), а 30 % расхода входного пара – во 2 цилиндр турбины, т. е. в вакуумную часть (выхлоп – Q 2). В случае заниженного расхода паротбора (менее 70 % от расхода входного пара) КПД турбины низок из за перегрузки рабочих колес 2 цилиндра большим расходом пара, создающим высокое давление в этом цилиндре турбины, т. е. в этой части турбины возникает низкий перепад давления рабочего пара и вакуума, что приводит к снижению КПД турбины.