3 лекция - насосы, классификация.ppt

- Количество слайдов: 30

3. 5 Машины для перемещения жидкостей Насосы – гидравлические машины, преобразующие механическую энергию эл. двигателя в энергию перемещаемой жидкости, вследствие повышения ее давления. Классификация насосов: По принципу действия насосы подразделяются на: • объемные • динамические В объемных насосах энергия и давление повышаются в результате вытеснения жидкости из замкнутого пространства телами, движущимися возвратно-поступательно и вращательно. Насосы подразделяют на возвратно-поступательные (поршневые, плунжерные, диафрагменные) и вращательные, или роторные (шестеренные, винтовые и др. ). В динамических насосах энергия и давление жидкости повышаются под действием центробежной силы, возникающей при вращении лопастных колес (например, в центробежных и осевых насосах), или сил трения (например, в струйных и вихревых насосах). Поэтому по виду силового действия на жидкость динамические насосы подразделяются на: • лопастные • насосы трения Наиболее распространенными динамическими насосами являются лопастные. К данному виду насосов относятся центробежные и осевые. Работа этих насосов основана на общем принципе – силовом взаимодействии лопастей рабочего колеса с обтекающим их потоком перекачиваемой жидкости.

3. 5 Машины для перемещения жидкостей Насосы – гидравлические машины, преобразующие механическую энергию эл. двигателя в энергию перемещаемой жидкости, вследствие повышения ее давления. Классификация насосов: По принципу действия насосы подразделяются на: • объемные • динамические В объемных насосах энергия и давление повышаются в результате вытеснения жидкости из замкнутого пространства телами, движущимися возвратно-поступательно и вращательно. Насосы подразделяют на возвратно-поступательные (поршневые, плунжерные, диафрагменные) и вращательные, или роторные (шестеренные, винтовые и др. ). В динамических насосах энергия и давление жидкости повышаются под действием центробежной силы, возникающей при вращении лопастных колес (например, в центробежных и осевых насосах), или сил трения (например, в струйных и вихревых насосах). Поэтому по виду силового действия на жидкость динамические насосы подразделяются на: • лопастные • насосы трения Наиболее распространенными динамическими насосами являются лопастные. К данному виду насосов относятся центробежные и осевые. Работа этих насосов основана на общем принципе – силовом взаимодействии лопастей рабочего колеса с обтекающим их потоком перекачиваемой жидкости.

Основные параметры насосов. Производительность Q насоса – объем жидкости , подаваемый насосом в нагнетательный трубопровод в единицу времени (м 3/с, м 3/ч). Напор Н (м) представляет собой избыточную удельную энергию, сообщаемую насосом единице массы жидкости. Напор насоса можно представить, как высоту, на которую может быть поднят 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом. Поэтому напор не зависит от плотности транспортируемой жидкости. Для того, чтобы происходило всасывание, величина Рвс должна быть больше давления Рнас насыщенных паров перекачиваемой жидкости при данной температуре, т. е. Рвс > Рнас, так как в противном случае будет сильное выделения паров и растворенных в жидкости газов и может произойти разрыв потока. Последнее приведет к резкому снижению высоты всасывания или даже к прекращению поступления жидкости в насос, т. е. высота всасывания снизится до нуля. Если в технической характеристике насоса указан, к примеру, напор Н= 150 м вод. ст. , то это обозначает, что давление нагнетания насоса (проектное) будет составлять 15, 0 кг/см 2 изб. Полезная мощность насоса Nп, затрачиваемая им на сообщение жидкости энергии, равна произведению удельной энергии на массовый расход ρg. Q жидкости Nп = ρg. QН Действительная мощности на валу насоса Nд, т. е. мощность, потребляемая насосом, больше полезной мощности вследствие потерь в самом насосе (гидравлические потери, утечки жидкости через неплотности, потери вследствие трения в подшипниках и т. п. ), которые учитываются коэффициентом полезного действия (к. п. д. ), насоса ŋн. Nд= Nп / ŋн = ρg. QН/ ŋн Величина ŋн характеризует совершенство конструкции и экономичность эксплуатации насоса, отражает относительные потери мощности в насосе. Гидравлический к. п. д. ŋг – учитывает потери напора при движении жидкости через насос. Механический к. п. д. ŋмех характеризует потери мощности на механическое трение в насосе.

Основные параметры насосов. Производительность Q насоса – объем жидкости , подаваемый насосом в нагнетательный трубопровод в единицу времени (м 3/с, м 3/ч). Напор Н (м) представляет собой избыточную удельную энергию, сообщаемую насосом единице массы жидкости. Напор насоса можно представить, как высоту, на которую может быть поднят 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом. Поэтому напор не зависит от плотности транспортируемой жидкости. Для того, чтобы происходило всасывание, величина Рвс должна быть больше давления Рнас насыщенных паров перекачиваемой жидкости при данной температуре, т. е. Рвс > Рнас, так как в противном случае будет сильное выделения паров и растворенных в жидкости газов и может произойти разрыв потока. Последнее приведет к резкому снижению высоты всасывания или даже к прекращению поступления жидкости в насос, т. е. высота всасывания снизится до нуля. Если в технической характеристике насоса указан, к примеру, напор Н= 150 м вод. ст. , то это обозначает, что давление нагнетания насоса (проектное) будет составлять 15, 0 кг/см 2 изб. Полезная мощность насоса Nп, затрачиваемая им на сообщение жидкости энергии, равна произведению удельной энергии на массовый расход ρg. Q жидкости Nп = ρg. QН Действительная мощности на валу насоса Nд, т. е. мощность, потребляемая насосом, больше полезной мощности вследствие потерь в самом насосе (гидравлические потери, утечки жидкости через неплотности, потери вследствие трения в подшипниках и т. п. ), которые учитываются коэффициентом полезного действия (к. п. д. ), насоса ŋн. Nд= Nп / ŋн = ρg. QН/ ŋн Величина ŋн характеризует совершенство конструкции и экономичность эксплуатации насоса, отражает относительные потери мощности в насосе. Гидравлический к. п. д. ŋг – учитывает потери напора при движении жидкости через насос. Механический к. п. д. ŋмех характеризует потери мощности на механическое трение в насосе.

3. 5. 1 Объемные насосы Поршневые насосы Наиболее распространенным типом объемных насосов являются поршневые. Насос состоит из цилиндра 1 (рис. 8 -2), в котором с помощью кривошипно-шатунного механизма движется возвратно-поступательно поршень 2; при движении поршня слева направо из крайнего левого положения а) в цилиндре возникает разряжение, вследствие чего всасывающий клапан 4 поднимается с жидкостью из резервуара по всасывающему трубопроводу Рис. 8 2. Горизонтальный поршневой 6 поступает в цилиндр 1 и движется за поршнем. насос простого действия: / цилиндр; 2 Нагнетательный клапан 5 при этом закрыт, т. к. поршень (S ход поршня); 3 кривошипно на него действует сила давления жидкости, шатунный механизм; 4 и 5 соответственно всасывающий и находящейся в нагнетательном трубопроводе 7. нагнетатель ный клапаны; 6, 7 При ходе поршня справа на лево (из крайне правого соответственно всасы вающий и положения б) в цилиндре создается избыточное давление, нагнетательный трубопроводы; а и б под действием которого закрывается всасывающий клапан, а нагнетательный клапан 5 открывается, и жидкость поступает в нагнетательный трубопровод. Таким образом, в рассматриваемом насосе за один оборот вала кривошипно-шатунного механизма происходит одно всасывание и одно нагнетание, т. е. процесс перекачивания жидкости таким насосом, который называют насосом простого действия, осуществляется неравномерно. В зависимости от числа всасываний и нагнетаний за один оборот вала кривошипно-шатунного механизма или за два хода S поршня поршневые насосы подразделяют на насосы простого и многократного действия. У последних достигается более равномерная подача и более высокая производительность, чем у насосов простого действия.

3. 5. 1 Объемные насосы Поршневые насосы Наиболее распространенным типом объемных насосов являются поршневые. Насос состоит из цилиндра 1 (рис. 8 -2), в котором с помощью кривошипно-шатунного механизма движется возвратно-поступательно поршень 2; при движении поршня слева направо из крайнего левого положения а) в цилиндре возникает разряжение, вследствие чего всасывающий клапан 4 поднимается с жидкостью из резервуара по всасывающему трубопроводу Рис. 8 2. Горизонтальный поршневой 6 поступает в цилиндр 1 и движется за поршнем. насос простого действия: / цилиндр; 2 Нагнетательный клапан 5 при этом закрыт, т. к. поршень (S ход поршня); 3 кривошипно на него действует сила давления жидкости, шатунный механизм; 4 и 5 соответственно всасывающий и находящейся в нагнетательном трубопроводе 7. нагнетатель ный клапаны; 6, 7 При ходе поршня справа на лево (из крайне правого соответственно всасы вающий и положения б) в цилиндре создается избыточное давление, нагнетательный трубопроводы; а и б под действием которого закрывается всасывающий клапан, а нагнетательный клапан 5 открывается, и жидкость поступает в нагнетательный трубопровод. Таким образом, в рассматриваемом насосе за один оборот вала кривошипно-шатунного механизма происходит одно всасывание и одно нагнетание, т. е. процесс перекачивания жидкости таким насосом, который называют насосом простого действия, осуществляется неравномерно. В зависимости от числа всасываний и нагнетаний за один оборот вала кривошипно-шатунного механизма или за два хода S поршня поршневые насосы подразделяют на насосы простого и многократного действия. У последних достигается более равномерная подача и более высокая производительность, чем у насосов простого действия.

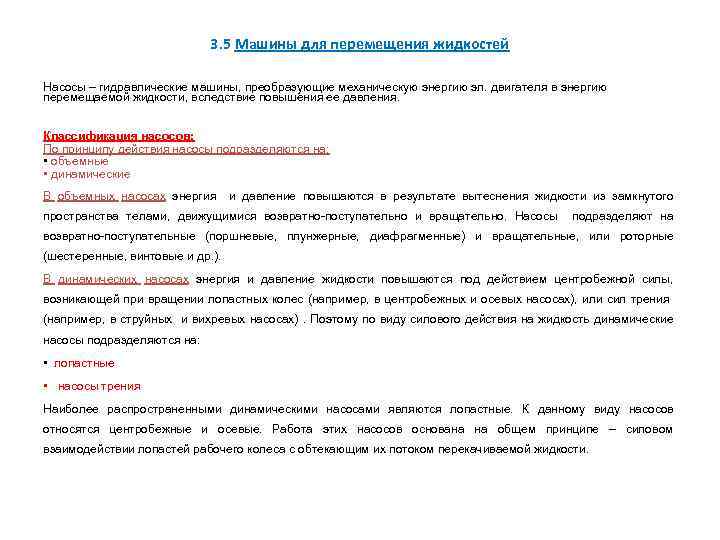

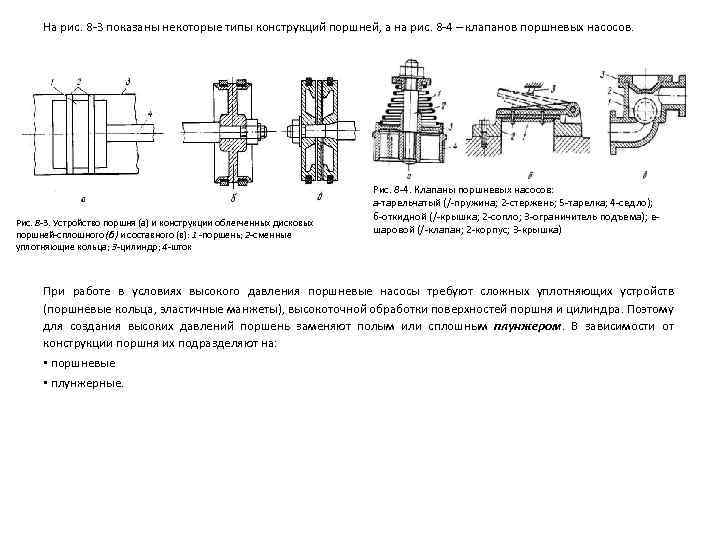

На рис. 8 3 показаны некоторые типы конструкций поршней, а на рис. 8 4 – клапанов поршневых насосов. Рис. 8 3. Устройство поршня (а) и конструкции облегченных дисковых поршней сплошного (б) и составного (в): 1 поршень; 2 сменные уплотняющие кольца; 3 -цилиндр; 4 шток Рис. 8 4. Клапаны поршневых насосов: а тарельчатый (/ пружина; 2 стержень; 5 тарелка; 4 седло); б откидной (/ крышка; 2 сопло; 3 ограничитель подъема); e шаровой (/ клапан; 2 корпус; 3 крышка) При работе в условиях высокого давления поршневые насосы требуют сложных уплотняющих устройств (поршневые кольца, эластичные манжеты), высокоточной обработки поверхностей поршня и цилиндра. Поэтому для создания высоких давлений поршень заменяют полым или сплошным плунжером. В зависимости от конструкции поршня их подразделяют на: • поршневые • плунжерные.

На рис. 8 3 показаны некоторые типы конструкций поршней, а на рис. 8 4 – клапанов поршневых насосов. Рис. 8 3. Устройство поршня (а) и конструкции облегченных дисковых поршней сплошного (б) и составного (в): 1 поршень; 2 сменные уплотняющие кольца; 3 -цилиндр; 4 шток Рис. 8 4. Клапаны поршневых насосов: а тарельчатый (/ пружина; 2 стержень; 5 тарелка; 4 седло); б откидной (/ крышка; 2 сопло; 3 ограничитель подъема); e шаровой (/ клапан; 2 корпус; 3 крышка) При работе в условиях высокого давления поршневые насосы требуют сложных уплотняющих устройств (поршневые кольца, эластичные манжеты), высокоточной обработки поверхностей поршня и цилиндра. Поэтому для создания высоких давлений поршень заменяют полым или сплошным плунжером. В зависимости от конструкции поршня их подразделяют на: • поршневые • плунжерные.

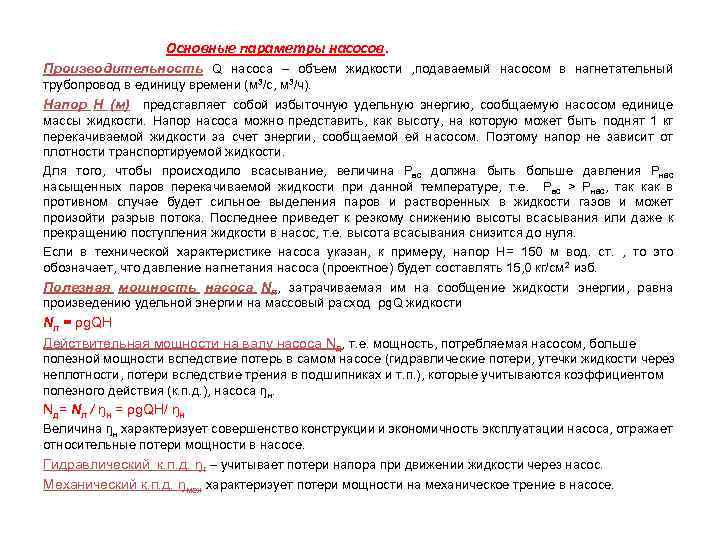

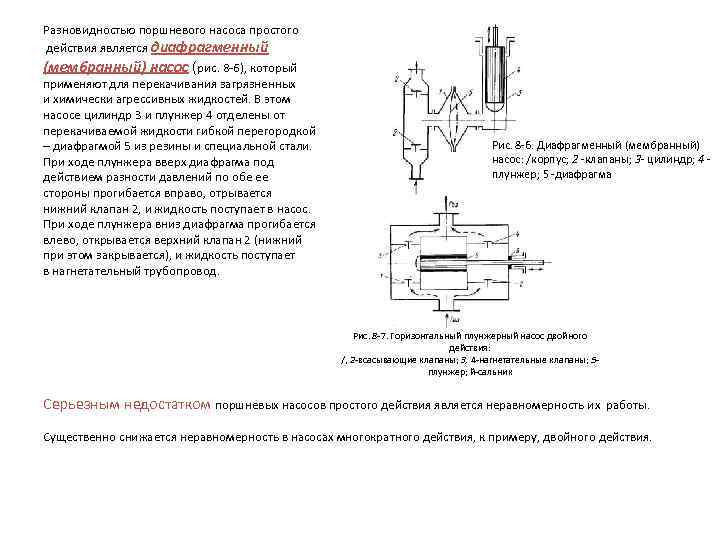

Разновидностью поршневого насоса простого действия является диафрагменный (мембранный) насос (рис. 8 6), который применяют для перекачивания загрязненных и химически агрессивных жидкостей. В этом насосе цилиндр 3 и плунжер 4 отделены от перекачиваемой жидкости гибкой перегородкой – диафрагмой 5 из резины и специальной стали. При ходе плунжера вверх диафрагма под действием разности давлений по обе ее стороны прогибается вправо, отрывается нижний клапан 2, и жидкость поступает в насос. При ходе плунжера вниз диафрагма прогибается влево, открывается верхний клапан 2 (нижний при этом закрывается), и жидкость поступает в нагнетательный трубопровод. Рис. 8 6. Диафрагменный (мембранный) насос: /корпус; 2 клапаны; 3 - цилиндр; 4 плунжер; 5 диафрагма Рис. 8 7. Горизонтальный плунжерный насос двойного действия: /, 2 всасывающие клапаны; 3, 4 нагнетательные клапаны; 5 плунжер; й сальник Серьезным недостатком поршневых насосов простого действия является неравномерность их работы. Существенно снижается неравномерность в насосах многократного действия, к примеру, двойного действия.

Разновидностью поршневого насоса простого действия является диафрагменный (мембранный) насос (рис. 8 6), который применяют для перекачивания загрязненных и химически агрессивных жидкостей. В этом насосе цилиндр 3 и плунжер 4 отделены от перекачиваемой жидкости гибкой перегородкой – диафрагмой 5 из резины и специальной стали. При ходе плунжера вверх диафрагма под действием разности давлений по обе ее стороны прогибается вправо, отрывается нижний клапан 2, и жидкость поступает в насос. При ходе плунжера вниз диафрагма прогибается влево, открывается верхний клапан 2 (нижний при этом закрывается), и жидкость поступает в нагнетательный трубопровод. Рис. 8 6. Диафрагменный (мембранный) насос: /корпус; 2 клапаны; 3 - цилиндр; 4 плунжер; 5 диафрагма Рис. 8 7. Горизонтальный плунжерный насос двойного действия: /, 2 всасывающие клапаны; 3, 4 нагнетательные клапаны; 5 плунжер; й сальник Серьезным недостатком поршневых насосов простого действия является неравномерность их работы. Существенно снижается неравномерность в насосах многократного действия, к примеру, двойного действия.

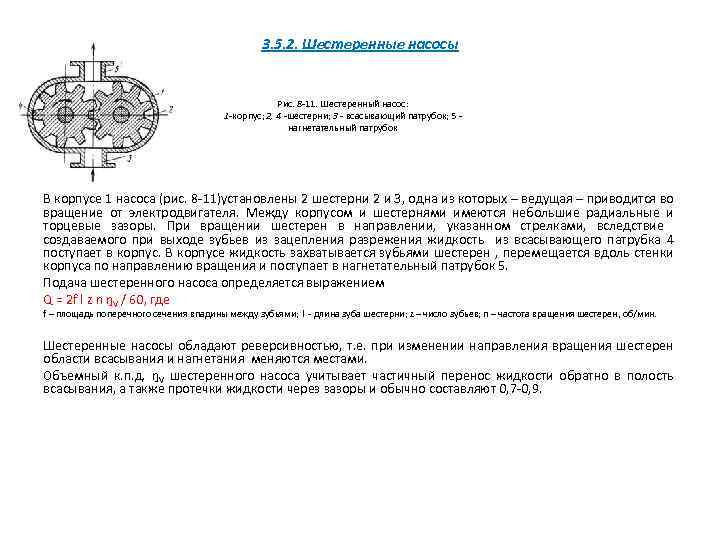

3. 5. 2. Шестеренные насосы Рис. 8 11. Шестеренный насос: 1 -корпус; 2, 4 шестерни; 3 всасывающий патрубок; 5 нагнетательный патрубок В корпусе 1 насоса (рис. 8 11)установлены 2 шестерни 2 и 3, одна из которых – ведущая – приводится во вращение от электродвигателя. Между корпусом и шестернями имеются небольшие радиальные и торцевые зазоры. При вращении шестерен в направлении, указанном стрелками, вследствие создаваемого при выходе зубьев из зацепления разрежения жидкость из всасывающего патрубка 4 поступает в корпус. В корпусе жидкость захватывается зубьями шестерен , перемещается вдоль стенки корпуса по направлению вращения и поступает в нагнетательный патрубок 5. Подача шестеренного насоса определяется выражением Q = 2 f l z n ŋV / 60, где f – площадь поперечного сечения впадины между зубьями; l длина зуба шестерни; z – число зубьев; n – частота вращения шестерен, об/мин. Шестеренные насосы обладают реверсивностью, т. е. при изменении направления вращения шестерен области всасывания и нагнетания меняются местами. Объемный к. п. д. ŋV шестеренного насоса учитывает частичный перенос жидкости обратно в полость всасывания, а также протечки жидкости через зазоры и обычно составляют 0, 7 0, 9.

3. 5. 2. Шестеренные насосы Рис. 8 11. Шестеренный насос: 1 -корпус; 2, 4 шестерни; 3 всасывающий патрубок; 5 нагнетательный патрубок В корпусе 1 насоса (рис. 8 11)установлены 2 шестерни 2 и 3, одна из которых – ведущая – приводится во вращение от электродвигателя. Между корпусом и шестернями имеются небольшие радиальные и торцевые зазоры. При вращении шестерен в направлении, указанном стрелками, вследствие создаваемого при выходе зубьев из зацепления разрежения жидкость из всасывающего патрубка 4 поступает в корпус. В корпусе жидкость захватывается зубьями шестерен , перемещается вдоль стенки корпуса по направлению вращения и поступает в нагнетательный патрубок 5. Подача шестеренного насоса определяется выражением Q = 2 f l z n ŋV / 60, где f – площадь поперечного сечения впадины между зубьями; l длина зуба шестерни; z – число зубьев; n – частота вращения шестерен, об/мин. Шестеренные насосы обладают реверсивностью, т. е. при изменении направления вращения шестерен области всасывания и нагнетания меняются местами. Объемный к. п. д. ŋV шестеренного насоса учитывает частичный перенос жидкости обратно в полость всасывания, а также протечки жидкости через зазоры и обычно составляют 0, 7 0, 9.

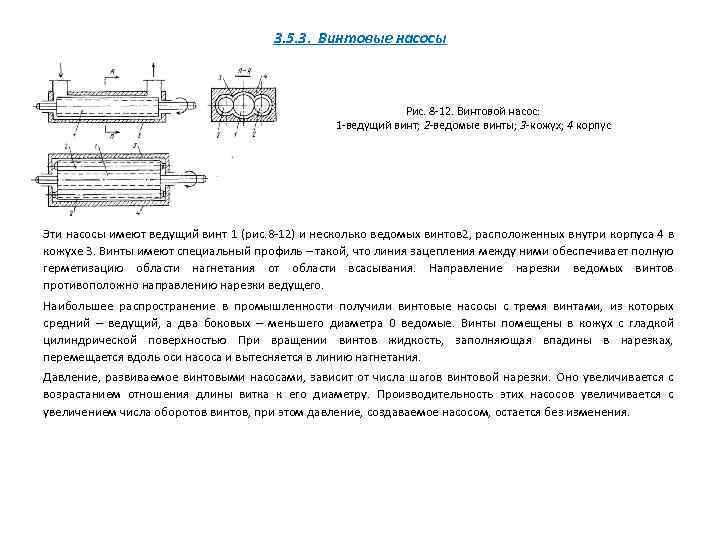

3. 5. 3. Винтовые насосы Рис. 8 12. Винтовой насос: 1 ведущий винт; 2 ведомые винты; 3 кожух; 4 корпус Эти насосы имеют ведущий винт 1 (рис. 8 12) и несколько ведомых винтов 2, расположенных внутри корпуса 4 в кожухе 3. Винты имеют специальный профиль – такой, что линия зацепления между ними обеспечивает полную герметизацию области нагнетания от области всасывания. Направление нарезки ведомых винтов противоположно направлению нарезки ведущего. Наибольшее распространение в промышленности получили винтовые насосы с тремя винтами, из которых средний – ведущий, а два боковых – меньшего диаметра 0 ведомые. Винты помещены в кожух с гладкой цилиндрической поверхностью При вращении винтов жидкость, заполняющая впадины в нарезках, перемещается вдоль оси насоса и вытесняется в линию нагнетания. Давление, развиваемое винтовыми насосами, зависит от числа шагов винтовой нарезки. Оно увеличивается с возрастанием отношения длины витка к его диаметру. Производительность этих насосов увеличивается с увеличением числа оборотов винтов, при этом давление, создаваемое насосом, остается без изменения.

3. 5. 3. Винтовые насосы Рис. 8 12. Винтовой насос: 1 ведущий винт; 2 ведомые винты; 3 кожух; 4 корпус Эти насосы имеют ведущий винт 1 (рис. 8 12) и несколько ведомых винтов 2, расположенных внутри корпуса 4 в кожухе 3. Винты имеют специальный профиль – такой, что линия зацепления между ними обеспечивает полную герметизацию области нагнетания от области всасывания. Направление нарезки ведомых винтов противоположно направлению нарезки ведущего. Наибольшее распространение в промышленности получили винтовые насосы с тремя винтами, из которых средний – ведущий, а два боковых – меньшего диаметра 0 ведомые. Винты помещены в кожух с гладкой цилиндрической поверхностью При вращении винтов жидкость, заполняющая впадины в нарезках, перемещается вдоль оси насоса и вытесняется в линию нагнетания. Давление, развиваемое винтовыми насосами, зависит от числа шагов винтовой нарезки. Оно увеличивается с возрастанием отношения длины витка к его диаметру. Производительность этих насосов увеличивается с увеличением числа оборотов винтов, при этом давление, создаваемое насосом, остается без изменения.

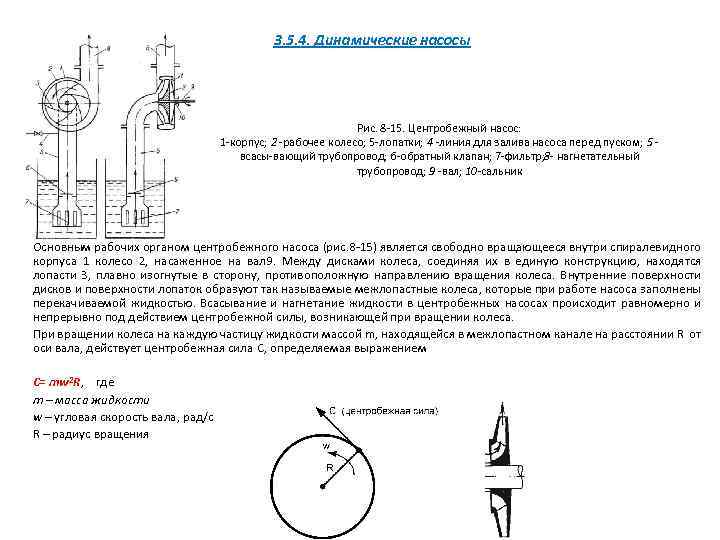

3. 5. 4. Динамические насосы Рис. 8 15. Центробежный насос: 1 корпус; 2 рабочее колесо; 5 лопатки; 4 линия для залива насоса перед пуском; 5 всасы вающий трубопровод; б обратный клапан; 7 фильтр; 8 - нагнетательный трубопровод; 9 вал; 10 сальник Основным рабочих органом центробежного насоса (рис. 8 15) является свободно вращающееся внутри спиралевидного корпуса 1 колесо 2, насаженное на вал 9. Между дисками колеса, соединяя их в единую конструкцию, находятся лопасти 3, плавно изогнутые в сторону, противоположную направлению вращения колеса. Внутренние поверхности дисков и поверхности лопаток образуют так называемые межлопастные колеса, которые при работе насоса заполнены перекачиваемой жидкостью. Всасывание и нагнетание жидкости в центробежных насосах происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении колеса. При вращении колеса на каждую частицу жидкости массой m, находящейся в межлопастном канале на расстоянии R от оси вала, действует центробежная сила C, определяемая выражением C= mw 2 R, где m – масса жидкости w – угловая скорость вала, рад/с R – радиус вращения

3. 5. 4. Динамические насосы Рис. 8 15. Центробежный насос: 1 корпус; 2 рабочее колесо; 5 лопатки; 4 линия для залива насоса перед пуском; 5 всасы вающий трубопровод; б обратный клапан; 7 фильтр; 8 - нагнетательный трубопровод; 9 вал; 10 сальник Основным рабочих органом центробежного насоса (рис. 8 15) является свободно вращающееся внутри спиралевидного корпуса 1 колесо 2, насаженное на вал 9. Между дисками колеса, соединяя их в единую конструкцию, находятся лопасти 3, плавно изогнутые в сторону, противоположную направлению вращения колеса. Внутренние поверхности дисков и поверхности лопаток образуют так называемые межлопастные колеса, которые при работе насоса заполнены перекачиваемой жидкостью. Всасывание и нагнетание жидкости в центробежных насосах происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении колеса. При вращении колеса на каждую частицу жидкости массой m, находящейся в межлопастном канале на расстоянии R от оси вала, действует центробежная сила C, определяемая выражением C= mw 2 R, где m – масса жидкости w – угловая скорость вала, рад/с R – радиус вращения

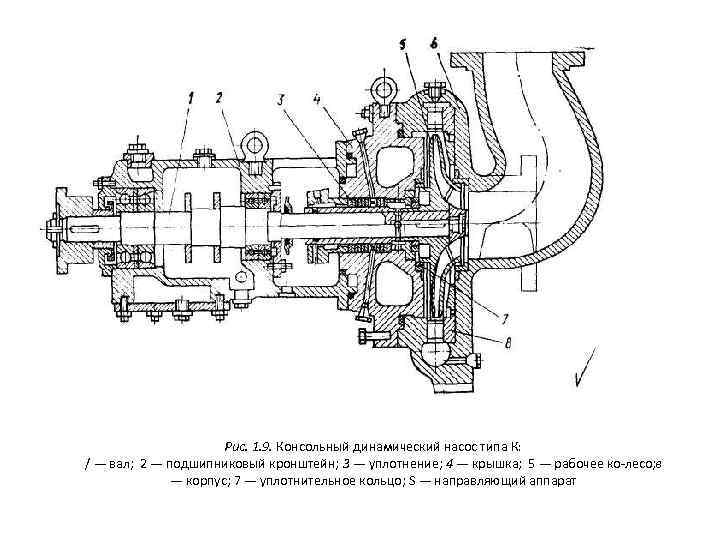

Рис. 1. 9. Консольный динамический насос типа К: / — вал; 2 — подшипниковый кронштейн; 3 — уплотнение; 4 — крышка; 5 — рабочее ко лесо; в — корпус; 7 — уплотнительное кольцо; S — направляющий аппарат

Рис. 1. 9. Консольный динамический насос типа К: / — вал; 2 — подшипниковый кронштейн; 3 — уплотнение; 4 — крышка; 5 — рабочее ко лесо; в — корпус; 7 — уплотнительное кольцо; S — направляющий аппарат

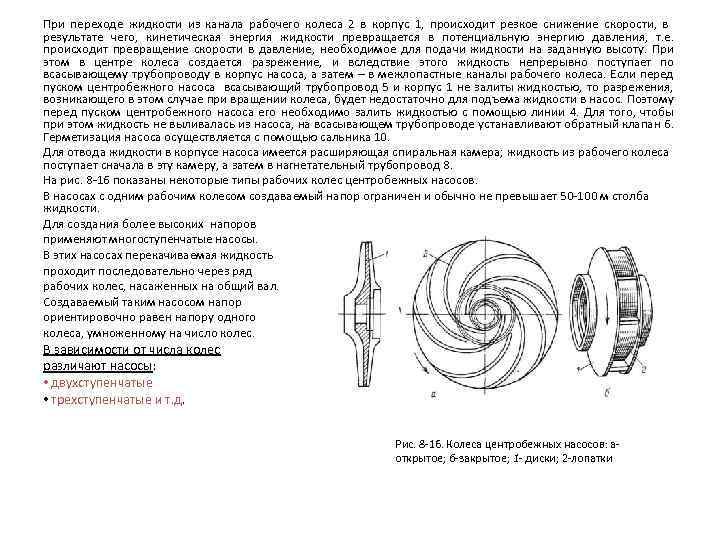

При переходе жидкости из канала рабочего колеса 2 в корпус 1, происходит резкое снижение скорости, в результате чего, кинетическая энергия жидкости превращается в потенциальную энергию давления, т. е. происходит превращение скорости в давление, необходимое для подачи жидкости на заданную высоту. При этом в центре колеса создается разрежение, и вследствие этого жидкость непрерывно поступает по всасывающему трубопроводу в корпус насоса, а затем – в межлопастные каналы рабочего колеса. Если перед пуском центробежного насоса всасывающий трубопровод 5 и корпус 1 не залиты жидкостью, то разрежения, возникающего в этом случае при вращении колеса, будет недостаточно для подъема жидкости в насос. Поэтому перед пуском центробежного насоса его необходимо залить жидкостью с помощью линии 4. Для того, чтобы при этом жидкость не выливалась из насоса, на всасывающем трубопроводе устанавливают обратный клапан 6. Герметизация насоса осуществляется с помощью сальника 10. Для отвода жидкости в корпусе насоса имеется расширяющая спиральная камера; жидкость из рабочего колеса поступает сначала в эту камеру, а затем в нагнетательный трубопровод 8. На рис. 8 16 показаны некоторые типы рабочих колес центробежных насосов. В насосах с одним рабочим колесом создаваемый напор ограничен и обычно не превышает 50 100 м столба жидкости. Для создания более высоких напоров применяют многоступенчатые насосы. В этих насосах перекачиваемая жидкость проходит последовательно через ряд рабочих колес, насаженных на общий вал. Создаваемый таким насосом напор ориентировочно равен напору одного колеса, умноженному на число колес. В зависимости от числа колес различают насосы: • двухступенчатые • трехступенчатые и т. д. Рис. 8 16. Колеса центробежных насосов: а открытое; б закрытое; 1 - диски; 2 лопатки

При переходе жидкости из канала рабочего колеса 2 в корпус 1, происходит резкое снижение скорости, в результате чего, кинетическая энергия жидкости превращается в потенциальную энергию давления, т. е. происходит превращение скорости в давление, необходимое для подачи жидкости на заданную высоту. При этом в центре колеса создается разрежение, и вследствие этого жидкость непрерывно поступает по всасывающему трубопроводу в корпус насоса, а затем – в межлопастные каналы рабочего колеса. Если перед пуском центробежного насоса всасывающий трубопровод 5 и корпус 1 не залиты жидкостью, то разрежения, возникающего в этом случае при вращении колеса, будет недостаточно для подъема жидкости в насос. Поэтому перед пуском центробежного насоса его необходимо залить жидкостью с помощью линии 4. Для того, чтобы при этом жидкость не выливалась из насоса, на всасывающем трубопроводе устанавливают обратный клапан 6. Герметизация насоса осуществляется с помощью сальника 10. Для отвода жидкости в корпусе насоса имеется расширяющая спиральная камера; жидкость из рабочего колеса поступает сначала в эту камеру, а затем в нагнетательный трубопровод 8. На рис. 8 16 показаны некоторые типы рабочих колес центробежных насосов. В насосах с одним рабочим колесом создаваемый напор ограничен и обычно не превышает 50 100 м столба жидкости. Для создания более высоких напоров применяют многоступенчатые насосы. В этих насосах перекачиваемая жидкость проходит последовательно через ряд рабочих колес, насаженных на общий вал. Создаваемый таким насосом напор ориентировочно равен напору одного колеса, умноженному на число колес. В зависимости от числа колес различают насосы: • двухступенчатые • трехступенчатые и т. д. Рис. 8 16. Колеса центробежных насосов: а открытое; б закрытое; 1 - диски; 2 лопатки

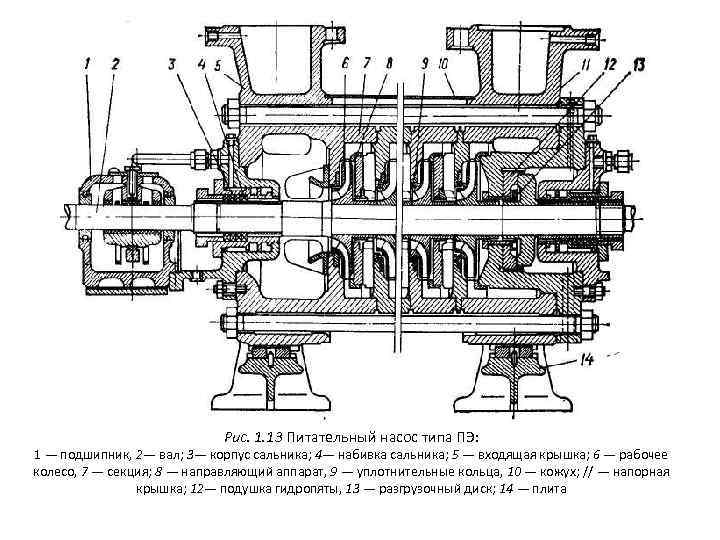

Рис. 1. 13 Питательный насос типа ПЭ: 1 — подшипник, 2— вал; 3— корпус сальника; 4— набивка сальника; 5 — входящая крышка; 6 — рабочее колесо, 7 — секция; 8 — направляющий аппарат, 9 — уплотнительные кольца, 10 — кожух; // — напорная крышка; 12— подушка гидропяты, 13 — разгрузочный диск; 14 — плита

Рис. 1. 13 Питательный насос типа ПЭ: 1 — подшипник, 2— вал; 3— корпус сальника; 4— набивка сальника; 5 — входящая крышка; 6 — рабочее колесо, 7 — секция; 8 — направляющий аппарат, 9 — уплотнительные кольца, 10 — кожух; // — напорная крышка; 12— подушка гидропяты, 13 — разгрузочный диск; 14 — плита

Явление кавитации заключается в том, что в случае локальных понижений давления в насосе ниже упругости насыщенного пара жидкости при данной температуре из жидкости начинают выделяться пары и растворенные в ней газы. Пузырьки газа, увлекаемые жидкостью по каналам колеса в область более высоких давлений, быстро конденсируются. Жидкость мгновенно проникает в пустоты, образующиеся при конденсации пузырьков, что приводит к многочисленным гидроударам и усилению эрозии в период парообразования. Это ведет к резкому снижению подачи и напора насоса и быстрому его разрушению. Для предотвращения кавитации можно повысить давление жидкости на входе в насос, повысить высоту всасывания. В последнем случае при определении высоты всасывания из рассчитанного значения hвс вычитают высоту, называемую кавитационным запасом, которая приводится по каталогам по насосам. Способы предотвращения кавитации центробежных насосов: • повышение давления на всасывании; • увеличение диаметра всасывающего трубопровода; • увеличение высоты столба жидкости на всасе.

Явление кавитации заключается в том, что в случае локальных понижений давления в насосе ниже упругости насыщенного пара жидкости при данной температуре из жидкости начинают выделяться пары и растворенные в ней газы. Пузырьки газа, увлекаемые жидкостью по каналам колеса в область более высоких давлений, быстро конденсируются. Жидкость мгновенно проникает в пустоты, образующиеся при конденсации пузырьков, что приводит к многочисленным гидроударам и усилению эрозии в период парообразования. Это ведет к резкому снижению подачи и напора насоса и быстрому его разрушению. Для предотвращения кавитации можно повысить давление жидкости на входе в насос, повысить высоту всасывания. В последнем случае при определении высоты всасывания из рассчитанного значения hвс вычитают высоту, называемую кавитационным запасом, которая приводится по каталогам по насосам. Способы предотвращения кавитации центробежных насосов: • повышение давления на всасывании; • увеличение диаметра всасывающего трубопровода; • увеличение высоты столба жидкости на всасе.

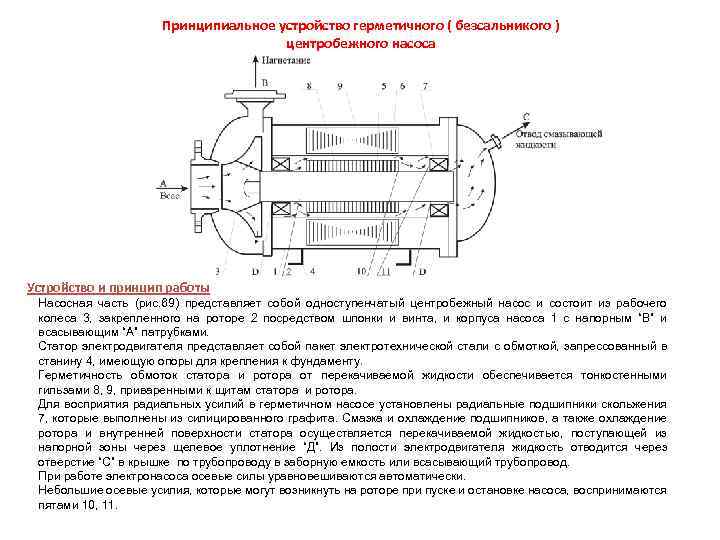

Принципиальное устройство герметичного ( безсальникого ) центробежного насоса Устройство и принцип работы Насосная часть (рис. 69) представляет собой одноступенчатый центробежный насос и состоит из рабочего колеса 3, закрепленного на роторе 2 посредством шпонки и винта, и корпуса насоса 1 с напорным “В” и всасывающим “А” патрубками. Статор электродвигателя представляет собой пакет электротехнической стали с обмоткой, запрессованный в станину 4, имеющую опоры для крепления к фундаменту. Герметичность обмоток статора и ротора от перекачиваемой жидкости обеспечивается тонкостенными гильзами 8, 9, приваренными к щитам статора и ротора. Для восприятия радиальных усилий в герметичном насосе установлены радиальные подшипники скольжения 7, которые выполнены из силицированного графита. Смазка и охлаждение подшипников, а также охлаждение ротора и внутренней поверхности статора осуществляется перекачиваемой жидкостью, поступающей из напорной зоны через щелевое уплотнение “Д”. Из полости электродвигателя жидкость отводится через отверстие “С” в крышке по трубопроводу в заборную емкость или всасывающий трубопровод. При работе электронасоса осевые силы уравновешиваются автоматически. Небольшие осевые усилия, которые могут возникнуть на роторе при пуске и остановке насоса, воспринимаются пятами 10, 11.

Принципиальное устройство герметичного ( безсальникого ) центробежного насоса Устройство и принцип работы Насосная часть (рис. 69) представляет собой одноступенчатый центробежный насос и состоит из рабочего колеса 3, закрепленного на роторе 2 посредством шпонки и винта, и корпуса насоса 1 с напорным “В” и всасывающим “А” патрубками. Статор электродвигателя представляет собой пакет электротехнической стали с обмоткой, запрессованный в станину 4, имеющую опоры для крепления к фундаменту. Герметичность обмоток статора и ротора от перекачиваемой жидкости обеспечивается тонкостенными гильзами 8, 9, приваренными к щитам статора и ротора. Для восприятия радиальных усилий в герметичном насосе установлены радиальные подшипники скольжения 7, которые выполнены из силицированного графита. Смазка и охлаждение подшипников, а также охлаждение ротора и внутренней поверхности статора осуществляется перекачиваемой жидкостью, поступающей из напорной зоны через щелевое уплотнение “Д”. Из полости электродвигателя жидкость отводится через отверстие “С” в крышке по трубопроводу в заборную емкость или всасывающий трубопровод. При работе электронасоса осевые силы уравновешиваются автоматически. Небольшие осевые усилия, которые могут возникнуть на роторе при пуске и остановке насоса, воспринимаются пятами 10, 11.

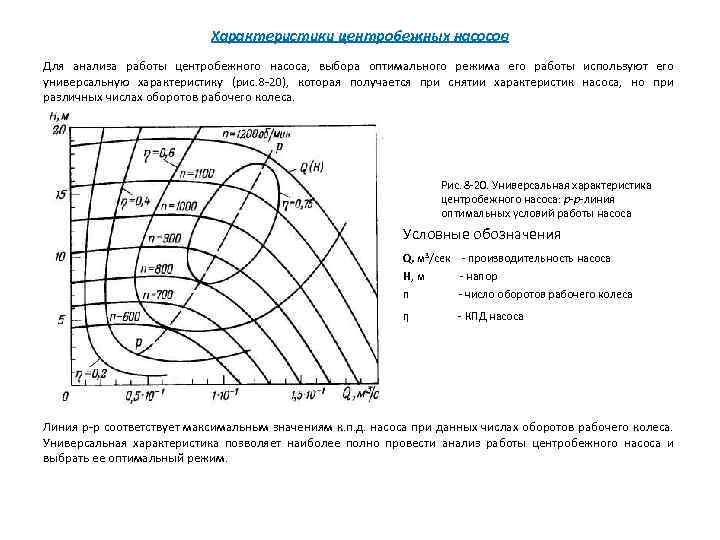

Характеристики центробежных насосов Для анализа работы центробежного насоса, выбора оптимального режима его работы используют его универсальную характеристику (рис. 8 20), которая получается при снятии характеристик насоса, но при различных числах оборотов рабочего колеса. Рис. 8 20. Универсальная характеристика центробежного насоса: р-р-линия оптимальных условий работы насоса Условные обозначения Q, м 3/сек производительность насоса Н, м n напор число оборотов рабочего колеса η КПД насоса Линия р р соответствует максимальным значениям к. п. д. насоса при данных числах оборотов рабочего колеса. Универсальная характеристика позволяет наиболее полно провести анализ работы центробежного насоса и выбрать ее оптимальный режим.

Характеристики центробежных насосов Для анализа работы центробежного насоса, выбора оптимального режима его работы используют его универсальную характеристику (рис. 8 20), которая получается при снятии характеристик насоса, но при различных числах оборотов рабочего колеса. Рис. 8 20. Универсальная характеристика центробежного насоса: р-р-линия оптимальных условий работы насоса Условные обозначения Q, м 3/сек производительность насоса Н, м n напор число оборотов рабочего колеса η КПД насоса Линия р р соответствует максимальным значениям к. п. д. насоса при данных числах оборотов рабочего колеса. Универсальная характеристика позволяет наиболее полно провести анализ работы центробежного насоса и выбрать ее оптимальный режим.

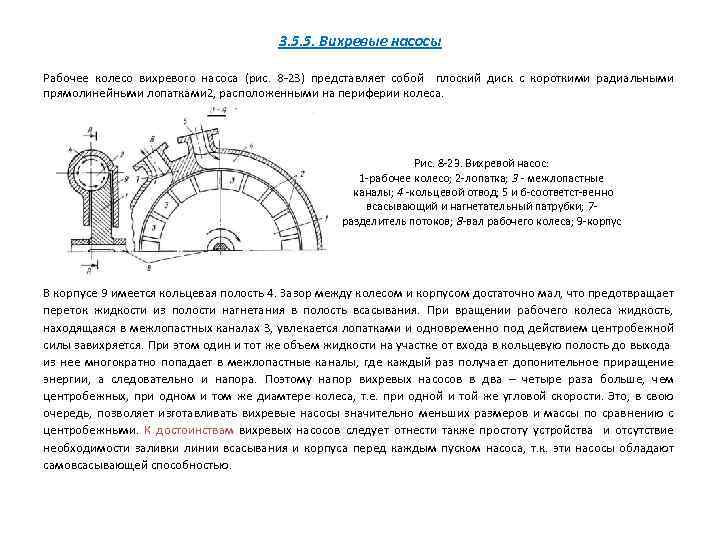

3. 5. 5. Вихревые насосы Рабочее колесо вихревого насоса (рис. 8 23) представляет собой плоский диск с короткими радиальными прямолинейными лопатками 2, расположенными на периферии колеса. Рис. 8 23. Вихревой насос: 1 рабочее колесо; 2 лопатка; 3 - межлопастные каналы; 4 кольцевой отвод; 5 и б соответст венно всасывающий и нагнетательный патрубки; 7 разделитель потоков; 8 вал рабочего колеса; 9 корпус В корпусе 9 имеется кольцевая полость 4. Зазор между колесом и корпусом достаточно мал, что предотвращает переток жидкости из полости нагнетания в полость всасывания. При вращении рабочего колеса жидкость, находящаяся в межлопастных каналах 3, увлекается лопатками и одновременно под действием центробежной силы завихряется. При этом один и тот же объем жидкости на участке от входа в кольцевую полость до выхода из нее многократно попадает в межлопастные каналы, где каждый раз получает допонительное приращение энергии, а следовательно и напора. Поэтому напор вихревых насосов в два – четыре раза больше, чем центробежных, при одном и том же диамтере колеса, т. е. при одной и той же угловой скорости. Это, в свою очередь, позволяет изготавливать вихревые насосы значительно меньших размеров и массы по сравнению с центробежными. К достоинствам вихревых насосов следует отнести также простоту устройства и отсутствие необходимости заливки линии всасывания и корпуса перед каждым пуском насоса, т. к. эти насосы обладают самовсасывающей способностью.

3. 5. 5. Вихревые насосы Рабочее колесо вихревого насоса (рис. 8 23) представляет собой плоский диск с короткими радиальными прямолинейными лопатками 2, расположенными на периферии колеса. Рис. 8 23. Вихревой насос: 1 рабочее колесо; 2 лопатка; 3 - межлопастные каналы; 4 кольцевой отвод; 5 и б соответст венно всасывающий и нагнетательный патрубки; 7 разделитель потоков; 8 вал рабочего колеса; 9 корпус В корпусе 9 имеется кольцевая полость 4. Зазор между колесом и корпусом достаточно мал, что предотвращает переток жидкости из полости нагнетания в полость всасывания. При вращении рабочего колеса жидкость, находящаяся в межлопастных каналах 3, увлекается лопатками и одновременно под действием центробежной силы завихряется. При этом один и тот же объем жидкости на участке от входа в кольцевую полость до выхода из нее многократно попадает в межлопастные каналы, где каждый раз получает допонительное приращение энергии, а следовательно и напора. Поэтому напор вихревых насосов в два – четыре раза больше, чем центробежных, при одном и том же диамтере колеса, т. е. при одной и той же угловой скорости. Это, в свою очередь, позволяет изготавливать вихревые насосы значительно меньших размеров и массы по сравнению с центробежными. К достоинствам вихревых насосов следует отнести также простоту устройства и отсутствие необходимости заливки линии всасывания и корпуса перед каждым пуском насоса, т. к. эти насосы обладают самовсасывающей способностью.

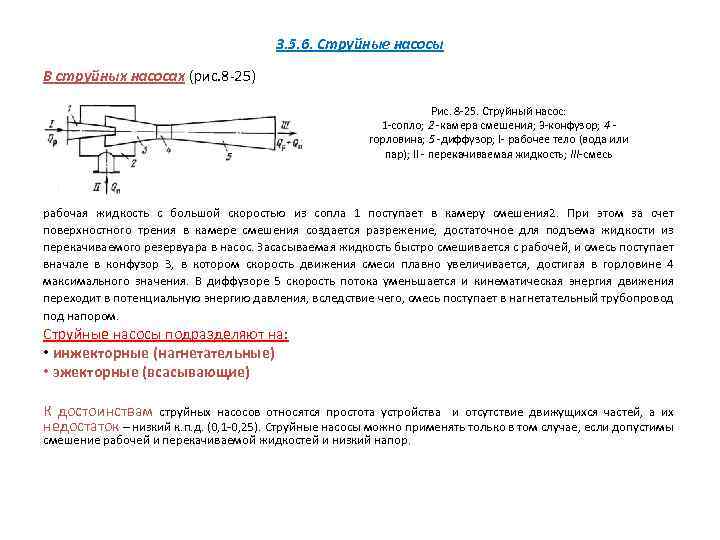

3. 5. 6. Струйные насосы В струйных насосах (рис. 8 25) Рис. 8 25. Струйный насос: 1 сопло; 2 камера смешения; 3 конфузор; 4 горловина; 5 диффузор; I рабочее тело (вода или пар); II перекачиваемая жидкость; III-смесь рабочая жидкость с большой скоростью из сопла 1 поступает в камеру смешения 2. При этом за счет поверхностного трения в камере смешения создается разрежение, достаточное для подъема жидкости из перекачиваемого резервуара в насос. Засасываемая жидкость быстро смешивается с рабочей, и смесь поступает вначале в конфузор 3, в котором скорость движения смеси плавно увеличивается, достигая в горловине 4 максимального значения. В диффузоре 5 скорость потока уменьшается и кинематическая энергия движения переходит в потенциальную энергию давления, вследствие чего, смесь поступает в нагнетательный трубопровод под напором. Струйные насосы подразделяют на: • инжекторные (нагнетательные) • эжекторные (всасывающие) К достоинствам струйных насосов относятся простота устройства и отсутствие движущихся частей, а их недостаток – низкий к. п. д. (0, 1 0, 25). Струйные насосы можно применять только в том случае, если допустимы смешение рабочей и перекачиваемой жидкостей и низкий напор.

3. 5. 6. Струйные насосы В струйных насосах (рис. 8 25) Рис. 8 25. Струйный насос: 1 сопло; 2 камера смешения; 3 конфузор; 4 горловина; 5 диффузор; I рабочее тело (вода или пар); II перекачиваемая жидкость; III-смесь рабочая жидкость с большой скоростью из сопла 1 поступает в камеру смешения 2. При этом за счет поверхностного трения в камере смешения создается разрежение, достаточное для подъема жидкости из перекачиваемого резервуара в насос. Засасываемая жидкость быстро смешивается с рабочей, и смесь поступает вначале в конфузор 3, в котором скорость движения смеси плавно увеличивается, достигая в горловине 4 максимального значения. В диффузоре 5 скорость потока уменьшается и кинематическая энергия движения переходит в потенциальную энергию давления, вследствие чего, смесь поступает в нагнетательный трубопровод под напором. Струйные насосы подразделяют на: • инжекторные (нагнетательные) • эжекторные (всасывающие) К достоинствам струйных насосов относятся простота устройства и отсутствие движущихся частей, а их недостаток – низкий к. п. д. (0, 1 0, 25). Струйные насосы можно применять только в том случае, если допустимы смешение рабочей и перекачиваемой жидкостей и низкий напор.

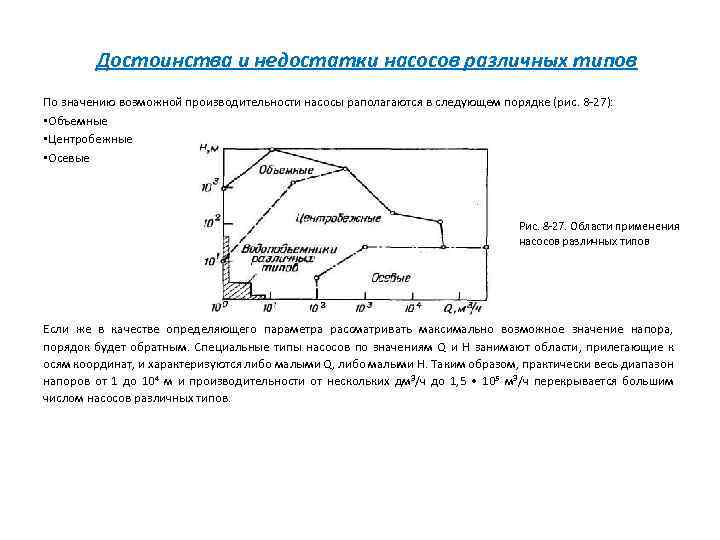

Достоинства и недостатки насосов различных типов По значению возможной производительности насосы раполагаются в следующем порядке (рис. 8 27): • Объемные • Центробежные • Осевые Рис. 8 27. Области применения насосов различных типов Если же в качестве определяющего параметра рассматривать максимально возможное значение напора, порядок будет обратным. Специальные типы насосов по значениям Q и Н занимают области, прилегающие к осям координат, и характеризуются либо малыми Q, либо малыми Н. Таким образом, практически весь диапазон напоров от 1 до 104 м и производительности от нескольких дм 3/ч до 1, 5 • 105 м 3/ч перекрывается большим числом насосов различных типов.

Достоинства и недостатки насосов различных типов По значению возможной производительности насосы раполагаются в следующем порядке (рис. 8 27): • Объемные • Центробежные • Осевые Рис. 8 27. Области применения насосов различных типов Если же в качестве определяющего параметра рассматривать максимально возможное значение напора, порядок будет обратным. Специальные типы насосов по значениям Q и Н занимают области, прилегающие к осям координат, и характеризуются либо малыми Q, либо малыми Н. Таким образом, практически весь диапазон напоров от 1 до 104 м и производительности от нескольких дм 3/ч до 1, 5 • 105 м 3/ч перекрывается большим числом насосов различных типов.

Объемные насосы. Основными достоинствами поршневых и плунжерных насосов являются высокий к. п. д. и возможность подачи незначительных объемов жидкостей, в том числе высоковязких, под любым заданным давлением. Однако, неравномерность подачи, наличие легко изнашиваемых клапанов, сложность соединений с двигателем, тихоходность, а следовательно, большие размеры и масса существенно ограничивают области применения поршневых и плунжерных насосов в химической промышленности. Следует отметить, что в эксплуатации плунжерные насосы несколько проще, т. к. у них меньше изнашиваемых деталей. Объемные насосы с вращательным движением рабочего органа конструктивно более просты и обеспечивают плавную подачу перекачиваемой жидкости. Эти насосы обычно применяют для перекачивания малых количеств вязких жидкостей. Для перекачивания загрязненных жидкостей данные насосы непригодны. Центробежные и осевые насосы Эти насосы обеспечивают плавную и непрерывную подачу перекачиваемой жидкости при достаточно высоких значениях к. п. д. Относительно простое устройство обеспечивает их высокую надежность и достаточную долговечность. Отсутствие поверхностей трения, клапанов создает возможности для перекачивания загрязненных жидкостей. Простота непосредственного присоединения с высокооборотным двигателем способствует компактности насосной установки и повышению ее к. п. д. Все эти достоинства лопастных насосов, прежде всего центробежных, привели к тому, что они являются основными насосами химической промышленности. К недостаткам центробежных насосов относится ограниченность их применения в области малых производительностей и больших напоров, что объясняется снижением к. п. д. при увеличении числа ступеней для достижения высоких значений Н.

Объемные насосы. Основными достоинствами поршневых и плунжерных насосов являются высокий к. п. д. и возможность подачи незначительных объемов жидкостей, в том числе высоковязких, под любым заданным давлением. Однако, неравномерность подачи, наличие легко изнашиваемых клапанов, сложность соединений с двигателем, тихоходность, а следовательно, большие размеры и масса существенно ограничивают области применения поршневых и плунжерных насосов в химической промышленности. Следует отметить, что в эксплуатации плунжерные насосы несколько проще, т. к. у них меньше изнашиваемых деталей. Объемные насосы с вращательным движением рабочего органа конструктивно более просты и обеспечивают плавную подачу перекачиваемой жидкости. Эти насосы обычно применяют для перекачивания малых количеств вязких жидкостей. Для перекачивания загрязненных жидкостей данные насосы непригодны. Центробежные и осевые насосы Эти насосы обеспечивают плавную и непрерывную подачу перекачиваемой жидкости при достаточно высоких значениях к. п. д. Относительно простое устройство обеспечивает их высокую надежность и достаточную долговечность. Отсутствие поверхностей трения, клапанов создает возможности для перекачивания загрязненных жидкостей. Простота непосредственного присоединения с высокооборотным двигателем способствует компактности насосной установки и повышению ее к. п. д. Все эти достоинства лопастных насосов, прежде всего центробежных, привели к тому, что они являются основными насосами химической промышленности. К недостаткам центробежных насосов относится ограниченность их применения в области малых производительностей и больших напоров, что объясняется снижением к. п. д. при увеличении числа ступеней для достижения высоких значений Н.

Струйные насосы Достоинствами этих насосов является простота устройства, способность перекачивать жидкости с достаточно большим содержанием взвешенных частиц и высокая надежность в работе. В технике водоструйные насосы часто применяют для откачки воды из котлованов, скважин и т. д. , а на крупных насосных установках – в качестве вспомогательных для отсасывания воздуха из корпусов основных насосов перед их запуском и для повышения всасывающей способности центробежных насосов. Пароструйные насосы используют для подачи воды в паровые котлы, создания вакуума и т. п. К недостаткам струйных насосов относятся низкий к. п. д. и необходимость подачи большого количества рабочей жидкости под давлением. Кроме того, струйные насосы можно применять только в том случае, если допустимо смешение перекачиваемой жидкости с рабочей.

Струйные насосы Достоинствами этих насосов является простота устройства, способность перекачивать жидкости с достаточно большим содержанием взвешенных частиц и высокая надежность в работе. В технике водоструйные насосы часто применяют для откачки воды из котлованов, скважин и т. д. , а на крупных насосных установках – в качестве вспомогательных для отсасывания воздуха из корпусов основных насосов перед их запуском и для повышения всасывающей способности центробежных насосов. Пароструйные насосы используют для подачи воды в паровые котлы, создания вакуума и т. п. К недостаткам струйных насосов относятся низкий к. п. д. и необходимость подачи большого количества рабочей жидкости под давлением. Кроме того, струйные насосы можно применять только в том случае, если допустимо смешение перекачиваемой жидкости с рабочей.

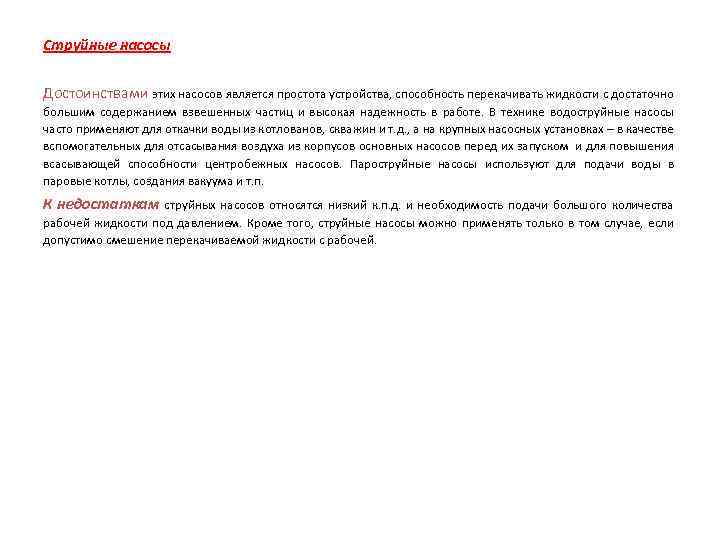

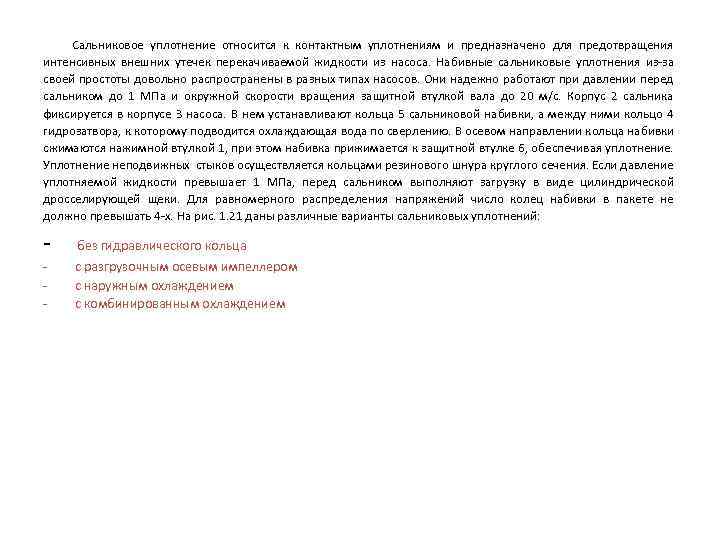

3. 5. 7 Уплотнения насосов В насосах используют в основном контактные уплотнения вала двух типов: Сальники с мягкой набивкой Торцевые уплотнения Сальниковое уплотнение с мягкой набивкой (рис. 1. 21) Рис. 1. 21. Уплотнения сальниковые с набивкой: а — без гидравлического кольца; б - с разгрузочным осевым импеллером; в —с наруж ным охлаждением, г с комбинированным охлаждением; / — нажимная втулка; 2 корпус сальника; 3 — корпус насоса; 4 — кольцо гидрозатвора; 5 — кольца сальниковой набивки; 6 защитная втулка

3. 5. 7 Уплотнения насосов В насосах используют в основном контактные уплотнения вала двух типов: Сальники с мягкой набивкой Торцевые уплотнения Сальниковое уплотнение с мягкой набивкой (рис. 1. 21) Рис. 1. 21. Уплотнения сальниковые с набивкой: а — без гидравлического кольца; б - с разгрузочным осевым импеллером; в —с наруж ным охлаждением, г с комбинированным охлаждением; / — нажимная втулка; 2 корпус сальника; 3 — корпус насоса; 4 — кольцо гидрозатвора; 5 — кольца сальниковой набивки; 6 защитная втулка

Сальниковое уплотнение относится к контактным уплотнениям и предназначено для предотвращения интенсивных внешних утечек перекачиваемой жидкости из насоса. Набивные сальниковые уплотнения из за своей простоты довольно распространены в разных типах насосов. Они надежно работают при давлении перед сальником до 1 МПа и окружной скорости вращения защитной втулкой вала до 20 м/с. Корпус 2 сальника фиксируется в корпусе 3 насоса. В нем устанавливают кольца 5 сальниковой набивки, а между ними кольцо 4 гидрозатвора, к которому подводится охлаждающая вода по сверлению. В осевом направлении кольца набивки сжимаются нажимной втулкой 1, при этом набивка прижимается к защитной втулке 6, обеспечивая уплотнение. Уплотнение неподвижных стыков осуществляется кольцами резинового шнура круглого сечения. Если давление уплотняемой жидкости превышает 1 МПа, перед сальником выполняют загрузку в виде цилиндрической дросселирующей щеки. Для равномерного распределения напряжений число колец набивки в пакете не должно превышать 4 х. На рис. 1. 21 даны различные варианты сальниковых уплотнений: без гидравлического кольца с разгрузочным осевым импеллером с наружным охлаждением с комбинированным охлаждением

Сальниковое уплотнение относится к контактным уплотнениям и предназначено для предотвращения интенсивных внешних утечек перекачиваемой жидкости из насоса. Набивные сальниковые уплотнения из за своей простоты довольно распространены в разных типах насосов. Они надежно работают при давлении перед сальником до 1 МПа и окружной скорости вращения защитной втулкой вала до 20 м/с. Корпус 2 сальника фиксируется в корпусе 3 насоса. В нем устанавливают кольца 5 сальниковой набивки, а между ними кольцо 4 гидрозатвора, к которому подводится охлаждающая вода по сверлению. В осевом направлении кольца набивки сжимаются нажимной втулкой 1, при этом набивка прижимается к защитной втулке 6, обеспечивая уплотнение. Уплотнение неподвижных стыков осуществляется кольцами резинового шнура круглого сечения. Если давление уплотняемой жидкости превышает 1 МПа, перед сальником выполняют загрузку в виде цилиндрической дросселирующей щеки. Для равномерного распределения напряжений число колец набивки в пакете не должно превышать 4 х. На рис. 1. 21 даны различные варианты сальниковых уплотнений: без гидравлического кольца с разгрузочным осевым импеллером с наружным охлаждением с комбинированным охлаждением

Сальниковое уплотнение самоподжимное (рис. 1, 22) Рис. 1. 22. Уплотнение сальниковое самоподвижное: 1 — крышка; 2 —втулка; 3 — сальниковая набивка; 4 — нажимная втулка; 5 пружины включает крышку 1, втулку 2, в которой расположена сальниковая набивка 3. Поджатие набивки через подвижную в осевом направлении нажимную втулку 4 осуществляется за счет уплотняющего давления Р 0. При неработающем насосе поджатие осуществляется пружинами 5. Большинство применяемых в динамических насосах сальниковых набивок имеет плетеную структуру, что определяется, наряду с их эластичностью и универсальностью, возможностью монтажа и демонтажа узла без разборки насоса. Сальниковые набивки выпускают преимущественно с оплеточным сквозным и диаплексным плетением (рис. 1. 23). Рис. . 1. 23. Типы плетения сальниковых набивок: а — сквозное; б — оплеточное; в — диаплексное (диагональное)

Сальниковое уплотнение самоподжимное (рис. 1, 22) Рис. 1. 22. Уплотнение сальниковое самоподвижное: 1 — крышка; 2 —втулка; 3 — сальниковая набивка; 4 — нажимная втулка; 5 пружины включает крышку 1, втулку 2, в которой расположена сальниковая набивка 3. Поджатие набивки через подвижную в осевом направлении нажимную втулку 4 осуществляется за счет уплотняющего давления Р 0. При неработающем насосе поджатие осуществляется пружинами 5. Большинство применяемых в динамических насосах сальниковых набивок имеет плетеную структуру, что определяется, наряду с их эластичностью и универсальностью, возможностью монтажа и демонтажа узла без разборки насоса. Сальниковые набивки выпускают преимущественно с оплеточным сквозным и диаплексным плетением (рис. 1. 23). Рис. . 1. 23. Типы плетения сальниковых набивок: а — сквозное; б — оплеточное; в — диаплексное (диагональное)

Применение набивок диаплексного плетения позволяет на 30 50% снизить интенсивность изнашивания вала. Для насосов, перекачивающих нефтепродукты при температуре до 80 о. С, используют асбестовые набивки, пропитанные смесью масла и графитом. При температуре перекачиваемой жидкости до 200 о. С – асбесто алюминиевую.

Применение набивок диаплексного плетения позволяет на 30 50% снизить интенсивность изнашивания вала. Для насосов, перекачивающих нефтепродукты при температуре до 80 о. С, используют асбестовые набивки, пропитанные смесью масла и графитом. При температуре перекачиваемой жидкости до 200 о. С – асбесто алюминиевую.

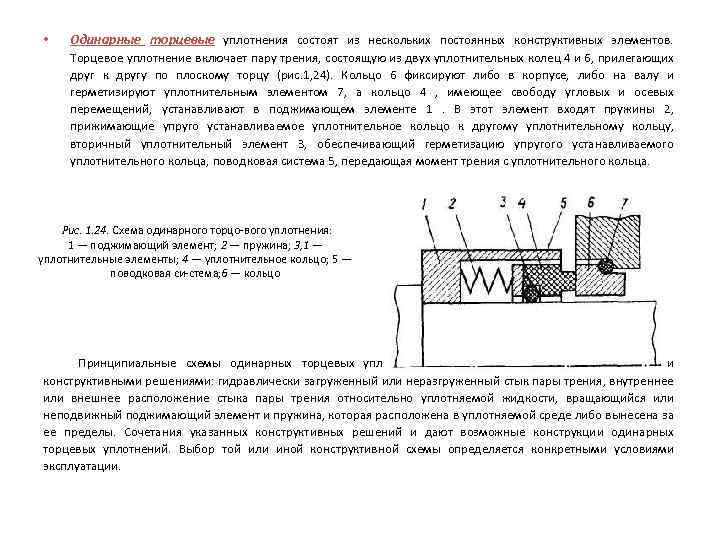

• Одинарные торцевые уплотнения состоят из нескольких постоянных конструктивных элементов. Торцевое уплотнение включает пару трения, состоящую из двух уплотнительных колец 4 и 6, прилегающих друг к другу по плоскому торцу (рис. 1, 24). Кольцо 6 фиксируют либо в корпусе, либо на валу и герметизируют уплотнительным элементом 7, а кольцо 4 , имеющее свободу угловых и осевых перемещений, устанавливают в поджимающем элементе 1. В этот элемент входят пружины 2, прижимающие упруго устанавливаемое уплотнительное кольцо к другому уплотнительному кольцу, вторичный уплотнительный элемент 3, обеспечивающий герметизацию упругого устанавливаемого уплотнительного кольца, поводковая система 5, передающая момент трения с уплотнительного кольца. Рис. 1. 24. Схема одинарного торцо вого уплотнения: 1 — поджимающий элемент; 2 — пружина; 3, 1 — уплотнительные элементы; 4 — уплотнительное кольцо; 5 — поводковая си стема; 6 — кольцо Принципиальные схемы одинарных торцевых уплотнений определяются следующими основными конструктивными решениями: гидравлически загруженный или неразгруженный стык пары трения, внутреннее или внешнее расположение стыка пары трения относительно уплотняемой жидкости, вращающийся или неподвижный поджимающий элемент и пружина, которая расположена в уплотняемой среде либо вынесена за ее пределы. Сочетания указанных конструктивных решений и дают возможные конструкции одинарных торцевых уплотнений. Выбор той или иной конструктивной схемы определяется конкретными условиями эксплуатации.

• Одинарные торцевые уплотнения состоят из нескольких постоянных конструктивных элементов. Торцевое уплотнение включает пару трения, состоящую из двух уплотнительных колец 4 и 6, прилегающих друг к другу по плоскому торцу (рис. 1, 24). Кольцо 6 фиксируют либо в корпусе, либо на валу и герметизируют уплотнительным элементом 7, а кольцо 4 , имеющее свободу угловых и осевых перемещений, устанавливают в поджимающем элементе 1. В этот элемент входят пружины 2, прижимающие упруго устанавливаемое уплотнительное кольцо к другому уплотнительному кольцу, вторичный уплотнительный элемент 3, обеспечивающий герметизацию упругого устанавливаемого уплотнительного кольца, поводковая система 5, передающая момент трения с уплотнительного кольца. Рис. 1. 24. Схема одинарного торцо вого уплотнения: 1 — поджимающий элемент; 2 — пружина; 3, 1 — уплотнительные элементы; 4 — уплотнительное кольцо; 5 — поводковая си стема; 6 — кольцо Принципиальные схемы одинарных торцевых уплотнений определяются следующими основными конструктивными решениями: гидравлически загруженный или неразгруженный стык пары трения, внутреннее или внешнее расположение стыка пары трения относительно уплотняемой жидкости, вращающийся или неподвижный поджимающий элемент и пружина, которая расположена в уплотняемой среде либо вынесена за ее пределы. Сочетания указанных конструктивных решений и дают возможные конструкции одинарных торцевых уплотнений. Выбор той или иной конструктивной схемы определяется конкретными условиями эксплуатации.

Двойные торцевые уплотнения состоят из двух одинарных торцевых уплотнений. Полное отделение перекачиваемой среды от атмосферы может достигаться применением двух одинарных торцевых уплотнений с подачей между ними затворной жидкости. При этом внутреннее уплотнение разделяет перекачиваемую среду и затворную жидкость, а внешнее – затворную жидкость и атмосферу. Различие условий работы внутреннего и внешнего торцевых уплотнений обуславливает и выбор различных по конструкции и материалу одинарных уплотнений, комплектующих двойное торцевое уплотнение. Двойное торцевое уплотнение применяют в следующих случаях: для перекачивания газообразных сред и жидкостей, обладающих плохой смазывающей способностью, жидкостей под высоким давлением, при высокой температуре, содержащих твердые включения; кристаллизующихся в зоне трения при испарении жидкой фазы; токсичных; легковоспламеняющихся или горючих. Для двойных уплотнений, размещенных в осевом направлении, причем определяющим является расположение уплотнения, контактирующего с герметизируемой средой, т. е. внутреннего уплотнения. Рис. 1. 25. Схемы двойных торцовых уплотнений: о — с внешним стыком внутреннего уплотнения; б — с внутренним стыком внутреннего уплотнения; в — с внутренним стыком внутреннего уплотнения и упрощенной установкой внешнего одинарного уплотнения; / — внутреннее одинарное уплотнение; 2 — внешнее уплотнение

Двойные торцевые уплотнения состоят из двух одинарных торцевых уплотнений. Полное отделение перекачиваемой среды от атмосферы может достигаться применением двух одинарных торцевых уплотнений с подачей между ними затворной жидкости. При этом внутреннее уплотнение разделяет перекачиваемую среду и затворную жидкость, а внешнее – затворную жидкость и атмосферу. Различие условий работы внутреннего и внешнего торцевых уплотнений обуславливает и выбор различных по конструкции и материалу одинарных уплотнений, комплектующих двойное торцевое уплотнение. Двойное торцевое уплотнение применяют в следующих случаях: для перекачивания газообразных сред и жидкостей, обладающих плохой смазывающей способностью, жидкостей под высоким давлением, при высокой температуре, содержащих твердые включения; кристаллизующихся в зоне трения при испарении жидкой фазы; токсичных; легковоспламеняющихся или горючих. Для двойных уплотнений, размещенных в осевом направлении, причем определяющим является расположение уплотнения, контактирующего с герметизируемой средой, т. е. внутреннего уплотнения. Рис. 1. 25. Схемы двойных торцовых уплотнений: о — с внешним стыком внутреннего уплотнения; б — с внутренним стыком внутреннего уплотнения; в — с внутренним стыком внутреннего уплотнения и упрощенной установкой внешнего одинарного уплотнения; / — внутреннее одинарное уплотнение; 2 — внешнее уплотнение

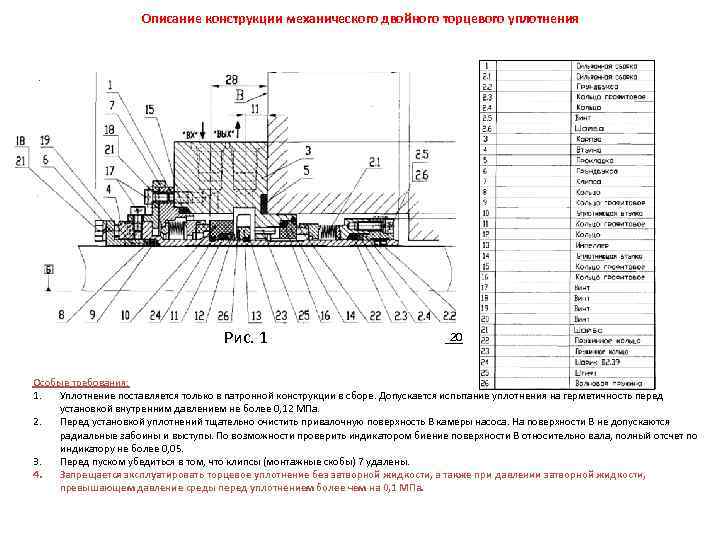

Описание конструкции механического двойного торцевого уплотнения Рис. 1 20 Особые требования: 1. Уплотнение поставляется только в патронной конструкции в сборе. Допускается испытание уплотнения на герметичность перед установкой внутренним давлением не более 0, 12 МПа. 2. Перед установкой уплотнений тщательно очистить привалочную поверхность В камеры насоса. На поверхности В не допускаются радиальные забоины и выступы. По возможности проверить индикатором биение поверхности В относительно вала, полный отсчет по индикатору не более 0, 05. 3. Перед пуском убедиться в том, что клипсы (монтажные скобы) 7 удалены. 4. Запрещается эксплуатировать торцевое уплотнение без затворной жидкости, а также при давлении затворной жидкости, превышающем давление среды перед уплотнением более чем на 0, 1 МПа.

Описание конструкции механического двойного торцевого уплотнения Рис. 1 20 Особые требования: 1. Уплотнение поставляется только в патронной конструкции в сборе. Допускается испытание уплотнения на герметичность перед установкой внутренним давлением не более 0, 12 МПа. 2. Перед установкой уплотнений тщательно очистить привалочную поверхность В камеры насоса. На поверхности В не допускаются радиальные забоины и выступы. По возможности проверить индикатором биение поверхности В относительно вала, полный отсчет по индикатору не более 0, 05. 3. Перед пуском убедиться в том, что клипсы (монтажные скобы) 7 удалены. 4. Запрещается эксплуатировать торцевое уплотнение без затворной жидкости, а также при давлении затворной жидкости, превышающем давление среды перед уплотнением более чем на 0, 1 МПа.

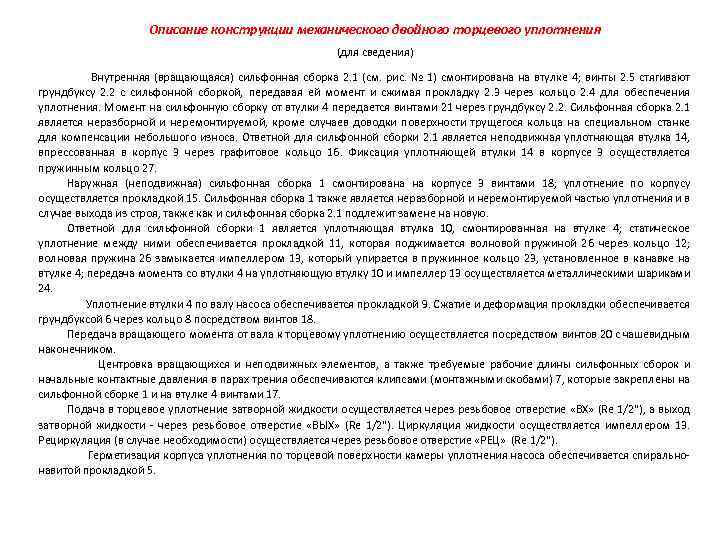

Описание конструкции механического двойного торцевого уплотнения (для сведения) Внутренняя (вращающаяся) сильфонная сборка 2. 1 (см. рис. № 1) смонтирована на втулке 4; винты 2. 5 стягивают грундбуксу 2. 2 с сильфонной сборкой, передавая ей момент и сжимая прокладку 2. 3 через кольцо 2. 4 для обеспечения уплотнения. Момент на сильфонную сборку от втулки 4 передается винтами 21 через грундбуксу 2. 2. Сильфонная сборка 2. 1 является неразборной и неремонтируемой, кроме случаев доводки поверхности трущегося кольца на специальном станке для компенсации небольшого износа. Ответной для сильфонной сборки 2. 1 является неподвижная уплотняющая втулка 14, впрессованная в корпус 3 через графитовое кольцо 16. Фиксация уплотняющей втулки 14 в корпусе 3 осуществляется пружинным кольцо 27. Наружная (неподвижная) сильфонная сборка 1 смонтирована на корпусе 3 винтами 18; уплотнение по корпусу осуществляется прокладкой 15. Сильфонная сборка 1 также является неразборной и неремонтируемой частью уплотнения и в случае выхода из строя, также как и сильфонная сборка 2. 1 подлежит замене на новую. Ответной для сильфонной сборки 1 является уплотняющая втулка 10, смонтированная на втулке 4; статическое уплотнение между ними обеспечивается прокладкой 11, которая поджимается волновой пружиной 26 через кольцо 12; волновая пружина 26 замыкается импеллером 13, который упирается в пружинное кольцо 23, установленное в канавке на втулке 4; передача момента со втулки 4 на уплотняющую втулку 10 и импеллер 13 осуществляется металлическими шариками 24. Уплотнение втулки 4 по валу насоса обеспечивается прокладкой 9. Сжатие и деформация прокладки обеспечивается грундбуксой 6 через кольцо 8 посредством винтов 18. Передача вращающего момента от вала к торцевому уплотнению осуществляется посредством винтов 20 с чашевидным наконечником. Центровка вращающихся и неподвижных элементов, а также требуемые рабочие длины сильфонных сборок и начальные контактные давления в парах трения обеспечиваются клипсами (монтажными скобами) 7, которые закреплены на сильфонной сборке 1 и на втулке 4 винтами 17. Подача в торцевое уплотнение затворной жидкости осуществляется через резьбовое отверстие «ВХ» (Re 1/2"), а выход затворной жидкости через резьбовое отверстие «ВЫХ» (Re 1/2"). Циркуляция жидкости осуществляется импеллером 13. Рециркуляция (в случае необходимости) осуществляется через резьбовое отверстие «РЕЦ» (Re 1/2"). Герметизация корпуса уплотнения по торцевой поверхности камеры уплотнения насоса обеспечивается спирально навитой прокладкой 5.

Описание конструкции механического двойного торцевого уплотнения (для сведения) Внутренняя (вращающаяся) сильфонная сборка 2. 1 (см. рис. № 1) смонтирована на втулке 4; винты 2. 5 стягивают грундбуксу 2. 2 с сильфонной сборкой, передавая ей момент и сжимая прокладку 2. 3 через кольцо 2. 4 для обеспечения уплотнения. Момент на сильфонную сборку от втулки 4 передается винтами 21 через грундбуксу 2. 2. Сильфонная сборка 2. 1 является неразборной и неремонтируемой, кроме случаев доводки поверхности трущегося кольца на специальном станке для компенсации небольшого износа. Ответной для сильфонной сборки 2. 1 является неподвижная уплотняющая втулка 14, впрессованная в корпус 3 через графитовое кольцо 16. Фиксация уплотняющей втулки 14 в корпусе 3 осуществляется пружинным кольцо 27. Наружная (неподвижная) сильфонная сборка 1 смонтирована на корпусе 3 винтами 18; уплотнение по корпусу осуществляется прокладкой 15. Сильфонная сборка 1 также является неразборной и неремонтируемой частью уплотнения и в случае выхода из строя, также как и сильфонная сборка 2. 1 подлежит замене на новую. Ответной для сильфонной сборки 1 является уплотняющая втулка 10, смонтированная на втулке 4; статическое уплотнение между ними обеспечивается прокладкой 11, которая поджимается волновой пружиной 26 через кольцо 12; волновая пружина 26 замыкается импеллером 13, который упирается в пружинное кольцо 23, установленное в канавке на втулке 4; передача момента со втулки 4 на уплотняющую втулку 10 и импеллер 13 осуществляется металлическими шариками 24. Уплотнение втулки 4 по валу насоса обеспечивается прокладкой 9. Сжатие и деформация прокладки обеспечивается грундбуксой 6 через кольцо 8 посредством винтов 18. Передача вращающего момента от вала к торцевому уплотнению осуществляется посредством винтов 20 с чашевидным наконечником. Центровка вращающихся и неподвижных элементов, а также требуемые рабочие длины сильфонных сборок и начальные контактные давления в парах трения обеспечиваются клипсами (монтажными скобами) 7, которые закреплены на сильфонной сборке 1 и на втулке 4 винтами 17. Подача в торцевое уплотнение затворной жидкости осуществляется через резьбовое отверстие «ВХ» (Re 1/2"), а выход затворной жидкости через резьбовое отверстие «ВЫХ» (Re 1/2"). Циркуляция жидкости осуществляется импеллером 13. Рециркуляция (в случае необходимости) осуществляется через резьбовое отверстие «РЕЦ» (Re 1/2"). Герметизация корпуса уплотнения по торцевой поверхности камеры уплотнения насоса обеспечивается спирально навитой прокладкой 5.

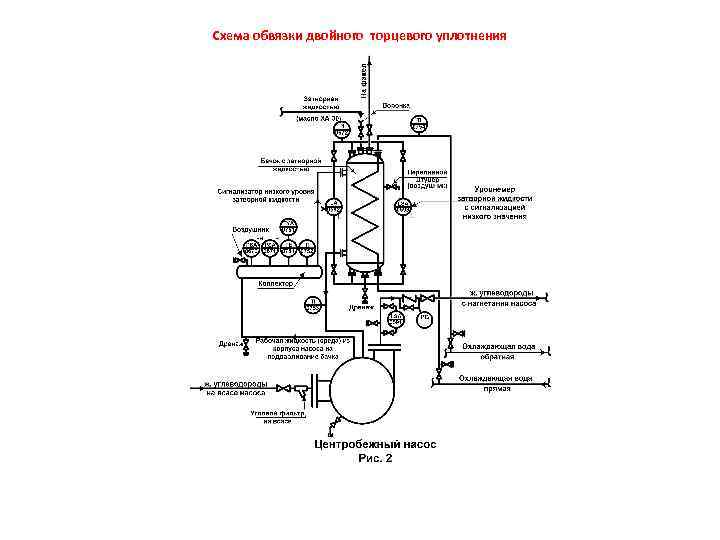

Схема обвязки двойного торцевого уплотнения

Схема обвязки двойного торцевого уплотнения

Описание схемы обвязки центробежного насоса с двойным торцевым уплотнением Для обеспечения работы двойного уплотнения (см. рис. № 2) предусмотрен бачок с затворной жидкостью. В качестве затворной жидкости используется масло ХА 30. Затворная жидкость предназначена для предотвращения выхода рабочей среды по валу насоса при разгерметизации двойного торцевого уплотнения, а также для отвода тепла от трущихся поверхностей элементов уплотнения. Из бачка затворная жидкость поступает в торцевое уплотнение насоса. Циркуляция затворной жидкости (масло ХА 30) по контуру, осуществляется за счет избыточного давления, создаваемого импеллером, который установлен на валу насоса. Охлаждение затворной жидкости осуществляется охлаждающей водой, подаваемой в змеевик бачка из общезаводского коллектора. Заполнение бачка затворной жидкостью производится через воронку при неработающем на сосе. Максимальный уровень затворной жидкости заливаемый в бачок, определяется по перелив номуштуцеру, врезанному в бачок на высоте 370 мм от низа цилиндрической части. Для страв ливаниядавления из бачка предусмотрена лилия в коллектор влажного факела. При разгерметизации наружного торцевого уплотнения затворная жидкость (масло ХА 30) по валу проникает наружу. Уровень в бачке начинает уменьшаться. При разгерметизации внут реннеготорцевого уплотнения рабочая жидкость по валу проникает в бачок, где возрастает уровень и давление затворной жидкости. Эксплуатация торцевого уплотнения без затворной жидко сти запрещается. Бачок с затворной жидкостью оснащен автоматической системой контроля состояния и за щиты, которая предусматривает: Предупредительную сигнализацию поз. LA 0592 АВ, которая срабатывает при понижении уровня затворной жидкости в рабочем бачке. Блокировку поз. LSA 0593 АВ, которая срабатывает на отключение насоса при понижении уровня затворной жидкости в рабочем бачке.

Описание схемы обвязки центробежного насоса с двойным торцевым уплотнением Для обеспечения работы двойного уплотнения (см. рис. № 2) предусмотрен бачок с затворной жидкостью. В качестве затворной жидкости используется масло ХА 30. Затворная жидкость предназначена для предотвращения выхода рабочей среды по валу насоса при разгерметизации двойного торцевого уплотнения, а также для отвода тепла от трущихся поверхностей элементов уплотнения. Из бачка затворная жидкость поступает в торцевое уплотнение насоса. Циркуляция затворной жидкости (масло ХА 30) по контуру, осуществляется за счет избыточного давления, создаваемого импеллером, который установлен на валу насоса. Охлаждение затворной жидкости осуществляется охлаждающей водой, подаваемой в змеевик бачка из общезаводского коллектора. Заполнение бачка затворной жидкостью производится через воронку при неработающем на сосе. Максимальный уровень затворной жидкости заливаемый в бачок, определяется по перелив номуштуцеру, врезанному в бачок на высоте 370 мм от низа цилиндрической части. Для страв ливаниядавления из бачка предусмотрена лилия в коллектор влажного факела. При разгерметизации наружного торцевого уплотнения затворная жидкость (масло ХА 30) по валу проникает наружу. Уровень в бачке начинает уменьшаться. При разгерметизации внут реннеготорцевого уплотнения рабочая жидкость по валу проникает в бачок, где возрастает уровень и давление затворной жидкости. Эксплуатация торцевого уплотнения без затворной жидко сти запрещается. Бачок с затворной жидкостью оснащен автоматической системой контроля состояния и за щиты, которая предусматривает: Предупредительную сигнализацию поз. LA 0592 АВ, которая срабатывает при понижении уровня затворной жидкости в рабочем бачке. Блокировку поз. LSA 0593 АВ, которая срабатывает на отключение насоса при понижении уровня затворной жидкости в рабочем бачке.

Предупредительную сигнализацию поз. РА 0671 АВ, которая срабатывает при повышении рабочего давления в рабочем бачке более 2, 0 кг/см 2 изб. Блокировку поз. PSA 0670 АВ на отключение насоса при повышении давления в рабочем бачке выше 2, 5 кг/см Предупредительную сигнализацию TYA 0751 AB, которая срабатывает при повышении температуры обратной затворной жидкости (из торцевого уплотнения) выше 86, 5°С. Блокировку поз. LSA 0591 АВ исключающую пуск или прекращающую работу насоса при отсутствии перекачивающей жидкости в корпусе насоса (блокировка по заполнению). Дистанционное отключение насоса с операторной. Информация по сработке аварийной сигнализации, автоблокировками на останов агрегата выведена на РСУ в помещении операторной. При срабатывании любой сигнализа цииили автоблокировки на останов насоса, оператор по обслуживанию узла обязан перейти с рабочего насоса на резервный.

Предупредительную сигнализацию поз. РА 0671 АВ, которая срабатывает при повышении рабочего давления в рабочем бачке более 2, 0 кг/см 2 изб. Блокировку поз. PSA 0670 АВ на отключение насоса при повышении давления в рабочем бачке выше 2, 5 кг/см Предупредительную сигнализацию TYA 0751 AB, которая срабатывает при повышении температуры обратной затворной жидкости (из торцевого уплотнения) выше 86, 5°С. Блокировку поз. LSA 0591 АВ исключающую пуск или прекращающую работу насоса при отсутствии перекачивающей жидкости в корпусе насоса (блокировка по заполнению). Дистанционное отключение насоса с операторной. Информация по сработке аварийной сигнализации, автоблокировками на останов агрегата выведена на РСУ в помещении операторной. При срабатывании любой сигнализа цииили автоблокировки на останов насоса, оператор по обслуживанию узла обязан перейти с рабочего насоса на резервный.