1

1

WSP ITALY 2

WSP ITALY 2

СОДЕРЖАНИЕ О КОМПАНИИ слайд 4 ПРОИЗВОДСТВО Литье под низким давлением слайд 18 О ПРОИЗВОДИТЕЛЕ слайд 5 ПРОИЗВОДСТВО Undercat Technology слайд 19 ВСЕ О ДИСКАХ слайд 5 -10 ПРОИЗВОДСТВО Flow Forming Technology слайд 20 -21 МАРКИРОВКА ДИСКОВ WSP Italy слайд 11 ПРОИЗВОДСТВО Powder Coating слайд 22 ГАРАНТИЯ ПРОИЗВОДИТЕЛЯ слайд 12 -13 КОНТРОЛЬ КАЧЕСТВА слайд 23 -28 ГАРАНТИЯ ИМПОРТЕРА слайд 14 ЦВЕТОВАЯ ГАММА ДИСКОВ WSP Italy слайд 29 -32 СЕРТИФИКАЦИЯ слайд 15 ИНСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ слайд 33 -37 ПРОИЗВОДСТВО Технологические этапы слайд 16 -17 3

СОДЕРЖАНИЕ О КОМПАНИИ слайд 4 ПРОИЗВОДСТВО Литье под низким давлением слайд 18 О ПРОИЗВОДИТЕЛЕ слайд 5 ПРОИЗВОДСТВО Undercat Technology слайд 19 ВСЕ О ДИСКАХ слайд 5 -10 ПРОИЗВОДСТВО Flow Forming Technology слайд 20 -21 МАРКИРОВКА ДИСКОВ WSP Italy слайд 11 ПРОИЗВОДСТВО Powder Coating слайд 22 ГАРАНТИЯ ПРОИЗВОДИТЕЛЯ слайд 12 -13 КОНТРОЛЬ КАЧЕСТВА слайд 23 -28 ГАРАНТИЯ ИМПОРТЕРА слайд 14 ЦВЕТОВАЯ ГАММА ДИСКОВ WSP Italy слайд 29 -32 СЕРТИФИКАЦИЯ слайд 15 ИНСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ слайд 33 -37 ПРОИЗВОДСТВО Технологические этапы слайд 16 -17 3

О КОМПАНИИ OOO «Итаро» (Itaro) – эксклюзивный официальный представитель WSP Italy на территории Украины, основано в июне 2008 года. Благодаря усердной работе всего коллектива OOO «Итаро» , грамотным маркетинговым шагам и выполнению поставленных производителем задач (компании Acacia Slr. , Италия), с августа 2009 года ООО «Итаро» стало единственным официальным представителем ТМ WSP Italy на Украине. За три года усердной работы время партнерами компании стали более 500 организаций, среди которых крупнейшие шинные центры, автомобильные салоны, станции сервисного обслуживания. Следует отметить, что к OOO «Итаро» все чаще стали обращаться автоимпортеры, что говорит о доверии к нам и к ТМ WSP Italy. Своим клиентам OOO «Итаро» предлагает: Уникальное гарантийное обслуживание. Многие клиенты становятся участниками гарантийной программы, по которой, владелец дисков ТМ WSP Italy может обменять разбитый диск на новый, даже в том случае, когда он сам с тал виновником повреждения колеса. Лояльное и доверительное отношение к каждому клиенту. ООО «Итаро» стремиться предоставить своим партнерам максимально возможный сервис, поэтому всегда рассматривает возможности возврата или обмена дисков при необходимости, ищет компромиссы при возникновении проблем, придерживается гибкой ценовой политики. Постоянное расширение модельного ряда дисков WSP Italy, а также увеличение и обновление складских остатков в Украине. Помощь в создании и развитии интернет - проектов, связанных с продажей легкосплавных дисков TM WSP Italy. Предоставление всей необходимой технической информации (каталогов подбора дисков, технических карт, фото, прайсов, предоставление печатных каталогов и другой рекламной продукции). Интересные маркетинговые мероприятия и комфортную работу с офисом. Будьте уверены, мы знаем, как добиться успеха, и поможем в этом Вам! 4

О КОМПАНИИ OOO «Итаро» (Itaro) – эксклюзивный официальный представитель WSP Italy на территории Украины, основано в июне 2008 года. Благодаря усердной работе всего коллектива OOO «Итаро» , грамотным маркетинговым шагам и выполнению поставленных производителем задач (компании Acacia Slr. , Италия), с августа 2009 года ООО «Итаро» стало единственным официальным представителем ТМ WSP Italy на Украине. За три года усердной работы время партнерами компании стали более 500 организаций, среди которых крупнейшие шинные центры, автомобильные салоны, станции сервисного обслуживания. Следует отметить, что к OOO «Итаро» все чаще стали обращаться автоимпортеры, что говорит о доверии к нам и к ТМ WSP Italy. Своим клиентам OOO «Итаро» предлагает: Уникальное гарантийное обслуживание. Многие клиенты становятся участниками гарантийной программы, по которой, владелец дисков ТМ WSP Italy может обменять разбитый диск на новый, даже в том случае, когда он сам с тал виновником повреждения колеса. Лояльное и доверительное отношение к каждому клиенту. ООО «Итаро» стремиться предоставить своим партнерам максимально возможный сервис, поэтому всегда рассматривает возможности возврата или обмена дисков при необходимости, ищет компромиссы при возникновении проблем, придерживается гибкой ценовой политики. Постоянное расширение модельного ряда дисков WSP Italy, а также увеличение и обновление складских остатков в Украине. Помощь в создании и развитии интернет - проектов, связанных с продажей легкосплавных дисков TM WSP Italy. Предоставление всей необходимой технической информации (каталогов подбора дисков, технических карт, фото, прайсов, предоставление печатных каталогов и другой рекламной продукции). Интересные маркетинговые мероприятия и комфортную работу с офисом. Будьте уверены, мы знаем, как добиться успеха, и поможем в этом Вам! 4

О ПРОИЗВОДИТЕЛЕ Итальянская компания ACACIA Srl. (Italy, Solerno), основана 01 февраля 1995 года. На сегодняшний день остается активным участником рынка литых дисков, с современными методами производства и четко структурированной системой менеджмента. В 2006 году ACACIA Srl. запустила в производство новую линию легкосплавных дисков под торговой маркой WSP Italy. За шесть лет ТМ WSP Italy стала признанным лидером в сегменте реплики автомобильных дисков и представлена в 58 странах мира. Лидерами продаж по итогам 2010 года являются Франция, Испания, Италия, Греция, Норвегия, Япония, страны Южной Америки. Приоритетом для компании ACACIA Srl. были и остаются: - высокий уровень качества выпускаемой продукции, который достигается постоянным совершенствованием технологии производства дисков; - обновление и расширение ассортимента; - надежность и безопасность в эксплуатации; - лояльная ценовая политика. www. wspitaly. com . 5

О ПРОИЗВОДИТЕЛЕ Итальянская компания ACACIA Srl. (Italy, Solerno), основана 01 февраля 1995 года. На сегодняшний день остается активным участником рынка литых дисков, с современными методами производства и четко структурированной системой менеджмента. В 2006 году ACACIA Srl. запустила в производство новую линию легкосплавных дисков под торговой маркой WSP Italy. За шесть лет ТМ WSP Italy стала признанным лидером в сегменте реплики автомобильных дисков и представлена в 58 странах мира. Лидерами продаж по итогам 2010 года являются Франция, Испания, Италия, Греция, Норвегия, Япония, страны Южной Америки. Приоритетом для компании ACACIA Srl. были и остаются: - высокий уровень качества выпускаемой продукции, который достигается постоянным совершенствованием технологии производства дисков; - обновление и расширение ассортимента; - надежность и безопасность в эксплуатации; - лояльная ценовая политика. www. wspitaly. com . 5

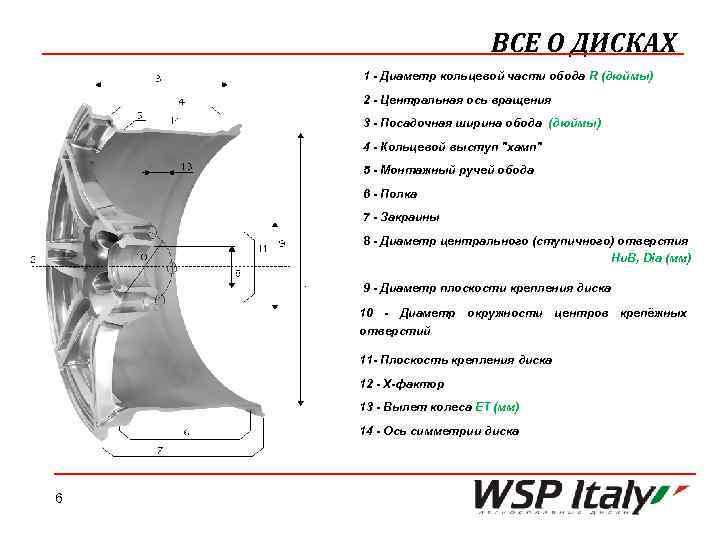

ВСЕ О ДИСКАХ 1 - Диаметр кольцевой части обода R (дюймы) 2 - Центральная ось вращения 3 - Посадочная ширина обода (дюймы) 4 - Кольцевой выступ "хамп" 5 - Монтажный ручей обода 6 - Полка 7 - Закраины 8 - Диаметр центрального (ступичного) отверстия Hu. B, Dia (мм) 9 - Диаметр плоскости крепления диска 10 - Диаметр окружности центров крепёжных отверстий 11 - Плоскость крепления диска 12 - Х-фактор 13 - Вылет колеса ЕТ (мм) 14 - Ось симметрии диска 6

ВСЕ О ДИСКАХ 1 - Диаметр кольцевой части обода R (дюймы) 2 - Центральная ось вращения 3 - Посадочная ширина обода (дюймы) 4 - Кольцевой выступ "хамп" 5 - Монтажный ручей обода 6 - Полка 7 - Закраины 8 - Диаметр центрального (ступичного) отверстия Hu. B, Dia (мм) 9 - Диаметр плоскости крепления диска 10 - Диаметр окружности центров крепёжных отверстий 11 - Плоскость крепления диска 12 - Х-фактор 13 - Вылет колеса ЕТ (мм) 14 - Ось симметрии диска 6

ВСЕ О ДИСКАХ 1 - Диаметр кольцевой части обода R (Wheel Diameter), на которую опирается шина. 2 - Центральная ось вращения. 3 - Посадочная ширина обода (расстояние между закраинами) (Rim Width), измеряется в дюймах. Знак маркировки "х" между условными обозначениями посадочной ширины обода и диаметра кольцевой части обода указывает на то, что обод неразъемный (состоит из одного элемента), знак "-", что обод состоит из нескольких элементов. (Все диски WSP Italy являются неразъемными). 4 - Кольцевой выступ "хамп" (Hump - возвышение, бугор) вдоль закраин колесного диска служит для дополнительной фиксации бортов бескамерной шины. Основное назначение хампов - надежная фиксация борта покрышки в поворотах, чтобы не допустить разгерметизации колеса. Существует несколько конструкций хампов: простой хамп H (один хамп вдоль внешней стороны) двойной H 2 ( один хамп вдоль внешней стороны, другой - вдоль внутреннего края диска, что повышает надежность фиксации шины на колесе ) плоский FH (Flat Hump), ассиметричный AH (Asymmetric Hump), комбинированный CH (Combined Hump). дугой - вдоль внутреннего края диска, что повышает надежность фиксации шины на колесе) 7

ВСЕ О ДИСКАХ 1 - Диаметр кольцевой части обода R (Wheel Diameter), на которую опирается шина. 2 - Центральная ось вращения. 3 - Посадочная ширина обода (расстояние между закраинами) (Rim Width), измеряется в дюймах. Знак маркировки "х" между условными обозначениями посадочной ширины обода и диаметра кольцевой части обода указывает на то, что обод неразъемный (состоит из одного элемента), знак "-", что обод состоит из нескольких элементов. (Все диски WSP Italy являются неразъемными). 4 - Кольцевой выступ "хамп" (Hump - возвышение, бугор) вдоль закраин колесного диска служит для дополнительной фиксации бортов бескамерной шины. Основное назначение хампов - надежная фиксация борта покрышки в поворотах, чтобы не допустить разгерметизации колеса. Существует несколько конструкций хампов: простой хамп H (один хамп вдоль внешней стороны) двойной H 2 ( один хамп вдоль внешней стороны, другой - вдоль внутреннего края диска, что повышает надежность фиксации шины на колесе ) плоский FH (Flat Hump), ассиметричный AH (Asymmetric Hump), комбинированный CH (Combined Hump). дугой - вдоль внутреннего края диска, что повышает надежность фиксации шины на колесе) 7

ВСЕ О ДИСКАХ 5 - Монтажный ручей обода предназначен для облегчения демонтажа шины. Знак маркировки "А" указывает на то, что монтажный ручей обода расположен асимметрично; знак "S", что монтажный ручей обода расположен симметрично. 6 - Полка - посадочные места бортов шин, наклоненных к середине, как правило, под углом 5 градусов. 7 - Закраины (Rim Flange), представляют собой боковые упоры для бортов шины. Маркировка буквами J, JK, L, B, P и D обозначает конструктивные особенности бортовых закраин обода (углы наклона, радиусы, закругления и т. п. ). 8 - Диаметр центрального (ступичного) отверстия (Centre bore Diameter, Hub Center, устойчивого международного обозначения нет) измеряется в миллиметрах со стороны плоскости крепления и должен соответствовать диаметру посадочного цилиндра на ступице автомобиля. Точное совпадение этих размеров обеспечивает предварительное центрирование колеса на ступице, что облегчает установку болтов. 9 - Диаметр плоскости крепления диска (привалочная плоскость). 8

ВСЕ О ДИСКАХ 5 - Монтажный ручей обода предназначен для облегчения демонтажа шины. Знак маркировки "А" указывает на то, что монтажный ручей обода расположен асимметрично; знак "S", что монтажный ручей обода расположен симметрично. 6 - Полка - посадочные места бортов шин, наклоненных к середине, как правило, под углом 5 градусов. 7 - Закраины (Rim Flange), представляют собой боковые упоры для бортов шины. Маркировка буквами J, JK, L, B, P и D обозначает конструктивные особенности бортовых закраин обода (углы наклона, радиусы, закругления и т. п. ). 8 - Диаметр центрального (ступичного) отверстия (Centre bore Diameter, Hub Center, устойчивого международного обозначения нет) измеряется в миллиметрах со стороны плоскости крепления и должен соответствовать диаметру посадочного цилиндра на ступице автомобиля. Точное совпадение этих размеров обеспечивает предварительное центрирование колеса на ступице, что облегчает установку болтов. 9 - Диаметр плоскости крепления диска (привалочная плоскость). 8

ВСЕ О ДИСКАХ 10 - Диаметр окружности центров крепёжных отверстий (PCD — Pitch Circle Diameter) измеряется в миллиметрах. Отверстия крепления колеса располагаются на различных диаметрах с жестким позиционным допуском, по отношению к центральному отверстию. При необходимости PCD можно вычислить, используя формулы геометрии: формулы вычисления радиуса описанной окружности правильного треугольника, квадрата, правильного многоугольника. Измерив расстояние между двумя ближайшими центрами крепёжных отверстий, и используя следующие формулы, в зависимости от количества крепёжных отверстий, можно определить PCD: три крепёжных отверстия: PCD=А*1, 154 четыре крепёжных отверстия: PCD=А*1, 414 пять крепёжных отверстий: PCD=А*1, 702 шесть крепёжных отверстий: PCD=А*2, где А - расстояние между двумя ближайшими центрами крепёжных отверстий. 9

ВСЕ О ДИСКАХ 10 - Диаметр окружности центров крепёжных отверстий (PCD — Pitch Circle Diameter) измеряется в миллиметрах. Отверстия крепления колеса располагаются на различных диаметрах с жестким позиционным допуском, по отношению к центральному отверстию. При необходимости PCD можно вычислить, используя формулы геометрии: формулы вычисления радиуса описанной окружности правильного треугольника, квадрата, правильного многоугольника. Измерив расстояние между двумя ближайшими центрами крепёжных отверстий, и используя следующие формулы, в зависимости от количества крепёжных отверстий, можно определить PCD: три крепёжных отверстия: PCD=А*1, 154 четыре крепёжных отверстия: PCD=А*1, 414 пять крепёжных отверстий: PCD=А*1, 702 шесть крепёжных отверстий: PCD=А*2, где А - расстояние между двумя ближайшими центрами крепёжных отверстий. 9

ВСЕ О ДИСКАХ 12 - Плоскость крепления диска (привалочная плоскость) (Mounting Surface Face). 13 - Х-фактор (Caliper Clearance или Brake Clearance) - расстояние между плоскостью крепления диска и задней стороной диска – влияет на совместимость с тормозами конкретной марки автомобиля. Если Хфактор большой, то колесо "встанет" на автомобиль, где суппорт сильно выступает за плоскость крепления диска, если Х - фактор близок к нулю, то колесо предназначено для автомобилей, где тормозные элементы не выступают за плоскость крепления диска. 14 - Вылет колеса ЕТ (другие обозначения DEPORT, OFFSET) - расстояние между плоскостью крепления диска и осью симметрии диска, измеряется в дюймах. Вылет "положительный", если плоскость крепления диска не заходит за ось симметрии, "отрицательный" – если переходит ось симметрии "Нулевой" вылет означает, что плоскость крепления диска полностью совпадает с его осью симметрии. 15 - Ось симметрии диска (Rim Centerline). 10

ВСЕ О ДИСКАХ 12 - Плоскость крепления диска (привалочная плоскость) (Mounting Surface Face). 13 - Х-фактор (Caliper Clearance или Brake Clearance) - расстояние между плоскостью крепления диска и задней стороной диска – влияет на совместимость с тормозами конкретной марки автомобиля. Если Хфактор большой, то колесо "встанет" на автомобиль, где суппорт сильно выступает за плоскость крепления диска, если Х - фактор близок к нулю, то колесо предназначено для автомобилей, где тормозные элементы не выступают за плоскость крепления диска. 14 - Вылет колеса ЕТ (другие обозначения DEPORT, OFFSET) - расстояние между плоскостью крепления диска и осью симметрии диска, измеряется в дюймах. Вылет "положительный", если плоскость крепления диска не заходит за ось симметрии, "отрицательный" – если переходит ось симметрии "Нулевой" вылет означает, что плоскость крепления диска полностью совпадает с его осью симметрии. 15 - Ось симметрии диска (Rim Centerline). 10

МАРКИРОВКА ДИСКОВ WSP Italy В соответствии с требованиями правил UN/ECE 124 производитель дисков TM WSP Italy наносит на колесо постоянную и четкую маркировку со следующими данными: товарный знак изготовителя маркировка, о тестирование продукции в соответствии с требования правил JWLVIA предельная весовая нагрузка на диск в килограммах 11 обозначение конфигурации обода дата изготовления (месяц и год) вылет колеса присоединительные размеры

МАРКИРОВКА ДИСКОВ WSP Italy В соответствии с требованиями правил UN/ECE 124 производитель дисков TM WSP Italy наносит на колесо постоянную и четкую маркировку со следующими данными: товарный знак изготовителя маркировка, о тестирование продукции в соответствии с требования правил JWLVIA предельная весовая нагрузка на диск в килограммах 11 обозначение конфигурации обода дата изготовления (месяц и год) вылет колеса присоединительные размеры

ГАРАНТИЯ ПРОИЗВОДИТЕЛЯ Гарантия производителя Срок гарантии – 12 месяцев (1 год) со дня продажи. Покупатель обязан тщательно проверить товар в момент передачи его курьером службы доставки. В противном случае претензии к внешнему виду товара не принимаются. Все претензии к качеству товара рассматриваются только при наличие документа, подтверждающего покупку. Рекламация подается в письменном виде в пункт продажи с подтверждающими материалами (фото, видео): в течении 7 дней с момента получения товара при наличии явных дефектов, обнаруженных при визуальном осмотре; в течении 7 дней с момента обнаружения дефекта товара при наличии скрытых дефектов, не видимых при визуальном осмотре, например, которые могут быть выявлены при установке диска. Рекламация рассматривается в течении 14 рабочих дней с момента получения, если нет необходимости отправлять товар производителю и проводить экспертизу. В отдельных случаях срок выполнения гарантийных обязательств продлевается до 30 дней (например, если есть необходимость лабораторной экспертизы). Производитель (официальный представитель) по своему выбору может обменять товар или устранить недостаток, если это возможно. Обмен товара или устранение дефекта проводятся в максимально быстрые сроки. Также стороны могут договориться о предоставлении скидки на товар с дефектом. Если товар возвращается в пункт его продажи, он должен быть в оригинальной упаковке, с соответствующей комплектацией и документами, транспортные расходы при этом оплачивает покупатель. В случае удовлетворения претензии транспортные расходы будут возмещены покупателю на основании соответствующих подтверждающих документов. В отдельных случаях проверка подлинности рекламации осуществляется путем лабораторной экспертизы с последующим оформлением соответствующего документа. В случае отрицательного решения расходы на проведение экспертизы несет покупатель, в противном - производитель. 12

ГАРАНТИЯ ПРОИЗВОДИТЕЛЯ Гарантия производителя Срок гарантии – 12 месяцев (1 год) со дня продажи. Покупатель обязан тщательно проверить товар в момент передачи его курьером службы доставки. В противном случае претензии к внешнему виду товара не принимаются. Все претензии к качеству товара рассматриваются только при наличие документа, подтверждающего покупку. Рекламация подается в письменном виде в пункт продажи с подтверждающими материалами (фото, видео): в течении 7 дней с момента получения товара при наличии явных дефектов, обнаруженных при визуальном осмотре; в течении 7 дней с момента обнаружения дефекта товара при наличии скрытых дефектов, не видимых при визуальном осмотре, например, которые могут быть выявлены при установке диска. Рекламация рассматривается в течении 14 рабочих дней с момента получения, если нет необходимости отправлять товар производителю и проводить экспертизу. В отдельных случаях срок выполнения гарантийных обязательств продлевается до 30 дней (например, если есть необходимость лабораторной экспертизы). Производитель (официальный представитель) по своему выбору может обменять товар или устранить недостаток, если это возможно. Обмен товара или устранение дефекта проводятся в максимально быстрые сроки. Также стороны могут договориться о предоставлении скидки на товар с дефектом. Если товар возвращается в пункт его продажи, он должен быть в оригинальной упаковке, с соответствующей комплектацией и документами, транспортные расходы при этом оплачивает покупатель. В случае удовлетворения претензии транспортные расходы будут возмещены покупателю на основании соответствующих подтверждающих документов. В отдельных случаях проверка подлинности рекламации осуществляется путем лабораторной экспертизы с последующим оформлением соответствующего документа. В случае отрицательного решения расходы на проведение экспертизы несет покупатель, в противном - производитель. 12

ГАРАНТИЯ ПРОИЗВОДИТЕЛЯ Гарантия производителя не распространяется в ниже приведенных случаях, даже если они происходят в гарантийный период: Закономерный износ, нормальное старение дисков, естественный износ обода диска. Несоблюдение инструкций по эксплуатации, техническому обслуживанию использованию и хранению колес. Применение несоответствующего размера и/или типа колесного диска, применение шины несоответствующего типа, размера, конструкции, эксплуатация колесных дисков с завышенным или заниженным давлением в шине и. т. п. Неправильный и/или неквалифицированный монтаж, дополнительная обработка колесных дисков, несанкционированные изменения в конструкции диска (механическая обработка, дополнительное сверление отверстий и. т. п. ). Использование колесных дисков на транспортном средстве с нарушением геометрии оси. Механические повреждения, полученные в результате дорожно-транспортного происшествия, пожара, езды по неровностям, стихийного бедствия и т. д. Потеря товарного вида вследствие воздействия агрессивных химических веществ, другие повреждения, вызванные внешними воздействиями (например, такими как град, песок, соль, размораживающие вещества, камни), небрежность, акты вандализма. Гарантия не распространяется на изделия, которые эксплуатируются не по назначению. Небрежная транспортировка владельцем, транспортной, сервисной организацией. В данном случае владельцу следует обратиться с претензией в организацию, оказавшую эти услуги. Рекламации по дисбалансу автомобильных колесных дисков принимаются в том случае, когда покупатель выявил указанный дефект до момента монтажа шин на эти диски. Условия, при которых владелец теряет право на гарантию: Использование автомобиля не по предназначению, использование в необычных условиях, таких как ралли, гонки и т. д. Производитель (официальный представитель) не несет ответственности перед покупателем за расходы, связанные с невозможностью использования автомобиля, потерей времени, расходом топлива, телефонными переговорами, невозможностью продолжать путешествие, потерей или повреждением груза, другие коммерческие потери, ответственность ограничивается исключительно стоимостью товара. 13

ГАРАНТИЯ ПРОИЗВОДИТЕЛЯ Гарантия производителя не распространяется в ниже приведенных случаях, даже если они происходят в гарантийный период: Закономерный износ, нормальное старение дисков, естественный износ обода диска. Несоблюдение инструкций по эксплуатации, техническому обслуживанию использованию и хранению колес. Применение несоответствующего размера и/или типа колесного диска, применение шины несоответствующего типа, размера, конструкции, эксплуатация колесных дисков с завышенным или заниженным давлением в шине и. т. п. Неправильный и/или неквалифицированный монтаж, дополнительная обработка колесных дисков, несанкционированные изменения в конструкции диска (механическая обработка, дополнительное сверление отверстий и. т. п. ). Использование колесных дисков на транспортном средстве с нарушением геометрии оси. Механические повреждения, полученные в результате дорожно-транспортного происшествия, пожара, езды по неровностям, стихийного бедствия и т. д. Потеря товарного вида вследствие воздействия агрессивных химических веществ, другие повреждения, вызванные внешними воздействиями (например, такими как град, песок, соль, размораживающие вещества, камни), небрежность, акты вандализма. Гарантия не распространяется на изделия, которые эксплуатируются не по назначению. Небрежная транспортировка владельцем, транспортной, сервисной организацией. В данном случае владельцу следует обратиться с претензией в организацию, оказавшую эти услуги. Рекламации по дисбалансу автомобильных колесных дисков принимаются в том случае, когда покупатель выявил указанный дефект до момента монтажа шин на эти диски. Условия, при которых владелец теряет право на гарантию: Использование автомобиля не по предназначению, использование в необычных условиях, таких как ралли, гонки и т. д. Производитель (официальный представитель) не несет ответственности перед покупателем за расходы, связанные с невозможностью использования автомобиля, потерей времени, расходом топлива, телефонными переговорами, невозможностью продолжать путешествие, потерей или повреждением груза, другие коммерческие потери, ответственность ограничивается исключительно стоимостью товара. 13

ГАРАНТИЯ ИМПОРТЕРА Гарантия импортера ООО «Итаро» Гарантия импортера – дополнительный платный сервис, который предоставляет импортер. Гарантия на 1 год стоит 3% от стоимости дисков. Гарантия на 2 года стоит 5% от стоимости дисков. Гарантия может быть выдана только при покупке 4 дисков. При покупке дисков у любого из партнеров ООО «Итаро» , сотрудники ООО «Итаро» выписывают гарантийный талон с печатью компании и передают его клиенту любым удобным для него способом. Гарантия распространяется на повреждения диска, которые невозможно отремонтировать на специальном оборудовании без нанесения ущерба техническим или физическим свойствам диска, то есть расколы, разломы, трещины, сильные загибы. Гарантия не распространяется на повреждение лакокрасочного покрытия и аксессуары. Гарантии подлежат все четыре диска, то есть клиент может на протяжении года поменять по гарантии 4 диска, но если он уже это сделал, то гарантия аннулируется, независимо от окончания срока действия. Причина, по которой произошло повреждение диска, не имеет значения, кроме случаев вандализма. 14

ГАРАНТИЯ ИМПОРТЕРА Гарантия импортера ООО «Итаро» Гарантия импортера – дополнительный платный сервис, который предоставляет импортер. Гарантия на 1 год стоит 3% от стоимости дисков. Гарантия на 2 года стоит 5% от стоимости дисков. Гарантия может быть выдана только при покупке 4 дисков. При покупке дисков у любого из партнеров ООО «Итаро» , сотрудники ООО «Итаро» выписывают гарантийный талон с печатью компании и передают его клиенту любым удобным для него способом. Гарантия распространяется на повреждения диска, которые невозможно отремонтировать на специальном оборудовании без нанесения ущерба техническим или физическим свойствам диска, то есть расколы, разломы, трещины, сильные загибы. Гарантия не распространяется на повреждение лакокрасочного покрытия и аксессуары. Гарантии подлежат все четыре диска, то есть клиент может на протяжении года поменять по гарантии 4 диска, но если он уже это сделал, то гарантия аннулируется, независимо от окончания срока действия. Причина, по которой произошло повреждение диска, не имеет значения, кроме случаев вандализма. 14

СЕРТИФИКАЦИЯ Система менеджмента качества производителя сертифицирована согласно ISO 9001: 2008 Продукция WSP Italy проходит сертификацию (признание соответствия - HOMOLOGATION) согласно UN/ECE 124 (Единообразные предписания, касающиеся официального утверждения колес для легковых автомобилей и их прицепов, ООН) . Диски WSP Italy, прошедшую данную процедуру, получают сертификат соответствия, подтверждающий, что данное колесо является частично соответствующим сменным колесом или специальным колесом Процедура сертификации проводится тремя разными органами: CPA (Департамент министерства наземного транспорта) Италия NSAI (Национальная организация по стандартизации) Ирландия VCA (Национальное агенство стандартизации) Великобритания Согласно UN/ECE 124 п. 2. 4. "частично соответствующие сменные колеса" ‑ колеса, изготовленные изготовителем, который не поставляет указанные колеса изготовителю транспортного средства. Что касается конструкции, вылета, обозначения обода, диаметра окружности центров крепежных отверстий и диаметра центрального отверстия, то они соответствуют параметрам изначально устанавливаемого колеса, однако профиль колеса, конструкционный материал и т. д. могут быть иными. п 2. 5"специальные колеса" означает колеса, которые не являются изначально устанавливаемыми колесами и которые не отвечают критериям для колес, изложенным в пункте 2. 4 (например, колеса с иной шириной или диаметром обода). 15

СЕРТИФИКАЦИЯ Система менеджмента качества производителя сертифицирована согласно ISO 9001: 2008 Продукция WSP Italy проходит сертификацию (признание соответствия - HOMOLOGATION) согласно UN/ECE 124 (Единообразные предписания, касающиеся официального утверждения колес для легковых автомобилей и их прицепов, ООН) . Диски WSP Italy, прошедшую данную процедуру, получают сертификат соответствия, подтверждающий, что данное колесо является частично соответствующим сменным колесом или специальным колесом Процедура сертификации проводится тремя разными органами: CPA (Департамент министерства наземного транспорта) Италия NSAI (Национальная организация по стандартизации) Ирландия VCA (Национальное агенство стандартизации) Великобритания Согласно UN/ECE 124 п. 2. 4. "частично соответствующие сменные колеса" ‑ колеса, изготовленные изготовителем, который не поставляет указанные колеса изготовителю транспортного средства. Что касается конструкции, вылета, обозначения обода, диаметра окружности центров крепежных отверстий и диаметра центрального отверстия, то они соответствуют параметрам изначально устанавливаемого колеса, однако профиль колеса, конструкционный материал и т. д. могут быть иными. п 2. 5"специальные колеса" означает колеса, которые не являются изначально устанавливаемыми колесами и которые не отвечают критериям для колес, изложенным в пункте 2. 4 (например, колеса с иной шириной или диаметром обода). 15

ПРОИЗВОДСТВО При производстве дисков WSP Italy используются следующие технологии: Литье под низким давлением Flow Forming Technology Undercut Technology Powder Coating Данные технологии позволяют решить самые важные задания: гарантирование высокого качества литья; совмещение прочности с минимально возможным весом; обеспечение высокой способности противостоять коррозии и устойчивости покрытия для защиты от воздействий окружающей среды. 16

ПРОИЗВОДСТВО При производстве дисков WSP Italy используются следующие технологии: Литье под низким давлением Flow Forming Technology Undercut Technology Powder Coating Данные технологии позволяют решить самые важные задания: гарантирование высокого качества литья; совмещение прочности с минимально возможным весом; обеспечение высокой способности противостоять коррозии и устойчивости покрытия для защиты от воздействий окружающей среды. 16

• . ПРОИЗВОДСТВО Технологические этапы Проектирование диска Контроль качества в процессе производства: химический и спектральный анализ сырья (сплава); ультразвуковой и рентген контроль в целях выявления дефектов; контроль герметичности для выявления любых утечек воздуха; контроль для обнаружения любых поверхностных микротрещин; контроль геометрических параметров; проверка антикоррозионных качеств покрытия дисков. 17 Изготовление прессформы для литья под низким давлением Непосредственно массовое производство Испытания в соответствии с требованиями правил UN/ECE 124. Проверка пресс-формы на соответствие проектным требованиям Пробная отливка. Тестирование образца: испытание материалов; испытание на коррозийную стойкость; испытание на изгиб при кручении; испытание при качении; испытание на удар.

• . ПРОИЗВОДСТВО Технологические этапы Проектирование диска Контроль качества в процессе производства: химический и спектральный анализ сырья (сплава); ультразвуковой и рентген контроль в целях выявления дефектов; контроль герметичности для выявления любых утечек воздуха; контроль для обнаружения любых поверхностных микротрещин; контроль геометрических параметров; проверка антикоррозионных качеств покрытия дисков. 17 Изготовление прессформы для литья под низким давлением Непосредственно массовое производство Испытания в соответствии с требованиями правил UN/ECE 124. Проверка пресс-формы на соответствие проектным требованиям Пробная отливка. Тестирование образца: испытание материалов; испытание на коррозийную стойкость; испытание на изгиб при кручении; испытание при качении; испытание на удар.

ПРОИЗВОДСТВО Литье под низким давлением Химический состав сплава, применяемого при изготовлении дисков WSP Italy: Al: min 92, 0% Si: min 6, 50% - max 7, 50% Fe: min 0, 00% - max 0, 15% Cu: min 0, 00% - max 0, 20% Mn: min 0, 00% - max 0, 20% Mg: min 0, 25% - max 0, 32% Zn: min 0, 00% - max 0, 30% Ti: min 0, 08% - max 0, 18% Sr: min 0, 04% - max 0, 08% Литьё под низким давлением предназначено для удовлетворения наивысших требований к качеству и предоставляет много преимуществ по сравнению с гравитационным литьем. Такой процесс производства более затратный, но обеспечивает высокую надежность. Благодаря равномерному повышению давления в процессе производства пресс-форма заполняется сырьем медленно, таким образом исключается образование оксидной плёнки и возникновения опасности газовых включений. А управляемое наполнение пресс-формы исключает холодное течение, неспаи, неслитины. Во время фазы кристаллизации металла давление в печи обеспечивает подпитку застывающей отливки металлом. Применение местного охлаждения пресс-формы обеспечивает идеально направленное застывание для исключения утяжин и усадочных дефектов. Таким образом, исключаются те недостатки гравитационного литья, что приводят к браку продукции: пористость структуры из-за газовых включений, неравномерность заполнения прессформы, смешивание оксидной пленки с расплавленным металлом. 18

ПРОИЗВОДСТВО Литье под низким давлением Химический состав сплава, применяемого при изготовлении дисков WSP Italy: Al: min 92, 0% Si: min 6, 50% - max 7, 50% Fe: min 0, 00% - max 0, 15% Cu: min 0, 00% - max 0, 20% Mn: min 0, 00% - max 0, 20% Mg: min 0, 25% - max 0, 32% Zn: min 0, 00% - max 0, 30% Ti: min 0, 08% - max 0, 18% Sr: min 0, 04% - max 0, 08% Литьё под низким давлением предназначено для удовлетворения наивысших требований к качеству и предоставляет много преимуществ по сравнению с гравитационным литьем. Такой процесс производства более затратный, но обеспечивает высокую надежность. Благодаря равномерному повышению давления в процессе производства пресс-форма заполняется сырьем медленно, таким образом исключается образование оксидной плёнки и возникновения опасности газовых включений. А управляемое наполнение пресс-формы исключает холодное течение, неспаи, неслитины. Во время фазы кристаллизации металла давление в печи обеспечивает подпитку застывающей отливки металлом. Применение местного охлаждения пресс-формы обеспечивает идеально направленное застывание для исключения утяжин и усадочных дефектов. Таким образом, исключаются те недостатки гравитационного литья, что приводят к браку продукции: пористость структуры из-за газовых включений, неравномерность заполнения прессформы, смешивание оксидной пленки с расплавленным металлом. 18

ПРОИЗВОДСТВО Flow Forming Technology Flow Forming – уникальная технология, которая сочетает в себе технологию литья с последующей обработкой обода путем «вытягивания» . Flow Forming является единственным решением общей проблемы - как сделать диск легким, без ущерба для прочности и ударной стойкости колеса. На специальном оборудовании заготовка диска под давлением нагревается (от 300 до 350 градусов по Цельсию), после чего ролики прижимаются к ободу и вытягивают его, формируя окончательную форму и ширину. В результате этого технологического процесса : уменьшается толщина обода, что приводит к снижению веса; изменяется структура сплава, улучшаются его свойства, металл становится волокнистым, вследствие чего поверхность обода уплотняется. Профиль обода колеса изготовленного по технологии Flow Forming значительно тоньше обода колеса, изготовленного обычным литьем, что приводит к снижению веса и уменьшению инерции колеса, и как следствие такое колесо быстрее реагирует на ускорение и тормозные силы, уменьшая негативное воздействие на подвеску автомобиля, тем самым увеличивая срок ее службы. 19 Примеры дисков WSP Italy, изготовленные по данной технологии: W 1052, W 1050, W 1054

ПРОИЗВОДСТВО Flow Forming Technology Flow Forming – уникальная технология, которая сочетает в себе технологию литья с последующей обработкой обода путем «вытягивания» . Flow Forming является единственным решением общей проблемы - как сделать диск легким, без ущерба для прочности и ударной стойкости колеса. На специальном оборудовании заготовка диска под давлением нагревается (от 300 до 350 градусов по Цельсию), после чего ролики прижимаются к ободу и вытягивают его, формируя окончательную форму и ширину. В результате этого технологического процесса : уменьшается толщина обода, что приводит к снижению веса; изменяется структура сплава, улучшаются его свойства, металл становится волокнистым, вследствие чего поверхность обода уплотняется. Профиль обода колеса изготовленного по технологии Flow Forming значительно тоньше обода колеса, изготовленного обычным литьем, что приводит к снижению веса и уменьшению инерции колеса, и как следствие такое колесо быстрее реагирует на ускорение и тормозные силы, уменьшая негативное воздействие на подвеску автомобиля, тем самым увеличивая срок ее службы. 19 Примеры дисков WSP Italy, изготовленные по данной технологии: W 1052, W 1050, W 1054

ПРОИЗВОДСТВО Flow Forming Technology Таблица сравнений показателей веса, толщины обода и вытягивания при производстве диска 18 радиуса. Технологии Вес обода обычная технология литья А В Толщина обода Вытягивание 6, 12 кг 5, 5 мм 9% 5, 5 мм технология Flow Forming 4, 9 кг 3, 5 мм 14% оптимизация 19, 9% 36, 3% 55% С Толщина Вытягивание обода Толщина обода Вытягивание 9% 6, 5 мм 10% 3, 2 мм 21% 4, 2 мм 25% 41, 8% 130% 35, 4% 150% Структура сплава при использовании традиционных методов (литья) производства. Структура сплава после применения технологии Flow Forming 20

ПРОИЗВОДСТВО Flow Forming Technology Таблица сравнений показателей веса, толщины обода и вытягивания при производстве диска 18 радиуса. Технологии Вес обода обычная технология литья А В Толщина обода Вытягивание 6, 12 кг 5, 5 мм 9% 5, 5 мм технология Flow Forming 4, 9 кг 3, 5 мм 14% оптимизация 19, 9% 36, 3% 55% С Толщина Вытягивание обода Толщина обода Вытягивание 9% 6, 5 мм 10% 3, 2 мм 21% 4, 2 мм 25% 41, 8% 130% 35, 4% 150% Структура сплава при использовании традиционных методов (литья) производства. Структура сплава после применения технологии Flow Forming 20

ПРОИЗВОДСТВО Undercat Technology При производстве ряда моделей дисков WSP Italy одним из этапов технологического процесса является так называемая Undercut фаза. Области на внутренней части обода диска обрабатываются на специальных токарных и фрезерных инструментах, для того чтобы удалить все излишки материала и таким образом уменьшить вес колеса. В ходе этого процесса особое внимание уделяется обработке областей внутри спиц и вокруг болтовых отверстий. Реализация данной технологии позволяет : использовать меньше материала для получения более сложных форм; оптимизировать вес колеса; обеспечивая при этом высокую стабильность и прочность диска. С применением Undercut фазы Без применения Undercut фазы 21

ПРОИЗВОДСТВО Undercat Technology При производстве ряда моделей дисков WSP Italy одним из этапов технологического процесса является так называемая Undercut фаза. Области на внутренней части обода диска обрабатываются на специальных токарных и фрезерных инструментах, для того чтобы удалить все излишки материала и таким образом уменьшить вес колеса. В ходе этого процесса особое внимание уделяется обработке областей внутри спиц и вокруг болтовых отверстий. Реализация данной технологии позволяет : использовать меньше материала для получения более сложных форм; оптимизировать вес колеса; обеспечивая при этом высокую стабильность и прочность диска. С применением Undercut фазы Без применения Undercut фазы 21

ПРОИЗВОДСТВО Powder Coating Технология Powder Coating – это порошковый метод окраски дисков, который обеспечивает однородное, прочное, высококачественное, износостойкое покрытие с высокими физико-механическими, химическими, защитными свойствами. Технологический процесс Powder Coating включает несколько стадий: подготовка поверхности диска; нанесение порошкового покрытия в электростатическом поле; формирование покрытия в печах полимеризации с температурой свыше 160 градусов. Производитель использует и другие способы покрытия: лакировка, покрытие жидкими материалами - все они обеспечивают надежность и стойкость в эксплуатации и в летний, и в зимний период. Обработка поверхности диска по технологии Powder Coating обеспечивает суперустойчивость покрытия. По стандартам качества грунтовка и слой краски не может быть тоньше 50 µm. Как видно на прикрепленных изображениях толщина покрытия – Сама видишь что слой защитного покрытия в разы превышает необходимый минимум. 22

ПРОИЗВОДСТВО Powder Coating Технология Powder Coating – это порошковый метод окраски дисков, который обеспечивает однородное, прочное, высококачественное, износостойкое покрытие с высокими физико-механическими, химическими, защитными свойствами. Технологический процесс Powder Coating включает несколько стадий: подготовка поверхности диска; нанесение порошкового покрытия в электростатическом поле; формирование покрытия в печах полимеризации с температурой свыше 160 градусов. Производитель использует и другие способы покрытия: лакировка, покрытие жидкими материалами - все они обеспечивают надежность и стойкость в эксплуатации и в летний, и в зимний период. Обработка поверхности диска по технологии Powder Coating обеспечивает суперустойчивость покрытия. По стандартам качества грунтовка и слой краски не может быть тоньше 50 µm. Как видно на прикрепленных изображениях толщина покрытия – Сама видишь что слой защитного покрытия в разы превышает необходимый минимум. 22

КОНТРОЛЬ КАЧЕСТВА Отдельное внимание уделяется контролю качества, как вовремя производства дисков, так и после схождения колес с конвейера. Для этого на предприятии организован отдел технического контроля, в котором проводиться ряд обязательных тестов в соответствии с требованиями правил JWL-VIA (Japan Light Wheel Alloy, Vehicle Inspection Association), UN/ECE 124 (Единообразные предписания, касающиеся официального утверждения колес для легковых автомобилей и их прицепов, ООН) и Gost-R (Стандарты Российской Федерации). Программа контроля предполагает проведение ряда испытаний, направленных на проверку технических и прочностных характеристик литых дисков: химический и спектральный анализ сырья (сплава); ультразвуковой и рентген контроль в целях выявления скрытых дефектов; контроль герметичности для выявления любых утечек воздуха; контроль для обнаружения любых поверхностных микротрещин; контроль геометрических параметров; проверка антикоррозионных качеств покрытия дисков. 23

КОНТРОЛЬ КАЧЕСТВА Отдельное внимание уделяется контролю качества, как вовремя производства дисков, так и после схождения колес с конвейера. Для этого на предприятии организован отдел технического контроля, в котором проводиться ряд обязательных тестов в соответствии с требованиями правил JWL-VIA (Japan Light Wheel Alloy, Vehicle Inspection Association), UN/ECE 124 (Единообразные предписания, касающиеся официального утверждения колес для легковых автомобилей и их прицепов, ООН) и Gost-R (Стандарты Российской Федерации). Программа контроля предполагает проведение ряда испытаний, направленных на проверку технических и прочностных характеристик литых дисков: химический и спектральный анализ сырья (сплава); ультразвуковой и рентген контроль в целях выявления скрытых дефектов; контроль герметичности для выявления любых утечек воздуха; контроль для обнаружения любых поверхностных микротрещин; контроль геометрических параметров; проверка антикоррозионных качеств покрытия дисков. 23

КОНТРОЛЬ КАЧЕСТВА Испытание на выносливость (Cornering Fatigue Test (Drum Endurance Test)). Целью этого испытания является проверка силы, прочности и выносливости обода диска. Диск с шиной ( «обутый» ) размещается на оборудование для тестирования, затем применяется радиальное давление, чтобы имитировать вес транспортного средства. Продолжительность тестирования 500, 000 циклов, после чего диск проходит тщательную проверку на наличие трещин, деформаций или потери гаек. Радиальное испытание на выносливость, способность сопротивляться действию повторных (циклических) нагрузок (Radial Load Fatigue Test (Rotary Bending Test)). Цель теста - проверка прочности диска колеса. Спицы и ступица являются первой точкой распределения веса от транспортного средства, поэтому именно прочность спицы измеряется с помощью этого теста. Диск размещается на оборудование для тестирования и к его центру применяется изгибающее усилие. После 100, 000 циклов диск проходит тщательную проверку на наличие трещин, деформаций или потери гаек. 13 -ти градусное ударное испытание (13 Degree Impact Test). Главной целью этого теста является проверка прочности соединения обода и спиц диска, ведь участок диска, где соединяются спица и обод, является структурным элементом диска колеса, который подвергается огромной нагрузке. Горизонтальная сила давления на обод и вертикальная нагрузка на спицы пересекаются на этом соединении, поэтому надлежащая структурная стабильность имеет решающее значение для колеса. В процессе тестирования колесо с шиной размещается на оборудовании для тестирования таким образом, чтобы его ось находилась под углом 13 1 относительно вертикали и его наивысшая точка была обращена к ударному элементу. В таком положении заданный вес ударяет об внешнюю боковину шины, тем самым влияя на выносливость колеса. Затем колесо проверяется на наличие трещин, деформаций и утечки воздуха. Данный тест имитирует фактические условия использования диска, очень важен в условиях недавно появившейся тенденции сочетания диска большого радиуса с низкопрофильной резиной, что приводит к более высокой нагрузке на внутреннюю часть обода. 24

КОНТРОЛЬ КАЧЕСТВА Испытание на выносливость (Cornering Fatigue Test (Drum Endurance Test)). Целью этого испытания является проверка силы, прочности и выносливости обода диска. Диск с шиной ( «обутый» ) размещается на оборудование для тестирования, затем применяется радиальное давление, чтобы имитировать вес транспортного средства. Продолжительность тестирования 500, 000 циклов, после чего диск проходит тщательную проверку на наличие трещин, деформаций или потери гаек. Радиальное испытание на выносливость, способность сопротивляться действию повторных (циклических) нагрузок (Radial Load Fatigue Test (Rotary Bending Test)). Цель теста - проверка прочности диска колеса. Спицы и ступица являются первой точкой распределения веса от транспортного средства, поэтому именно прочность спицы измеряется с помощью этого теста. Диск размещается на оборудование для тестирования и к его центру применяется изгибающее усилие. После 100, 000 циклов диск проходит тщательную проверку на наличие трещин, деформаций или потери гаек. 13 -ти градусное ударное испытание (13 Degree Impact Test). Главной целью этого теста является проверка прочности соединения обода и спиц диска, ведь участок диска, где соединяются спица и обод, является структурным элементом диска колеса, который подвергается огромной нагрузке. Горизонтальная сила давления на обод и вертикальная нагрузка на спицы пересекаются на этом соединении, поэтому надлежащая структурная стабильность имеет решающее значение для колеса. В процессе тестирования колесо с шиной размещается на оборудовании для тестирования таким образом, чтобы его ось находилась под углом 13 1 относительно вертикали и его наивысшая точка была обращена к ударному элементу. В таком положении заданный вес ударяет об внешнюю боковину шины, тем самым влияя на выносливость колеса. Затем колесо проверяется на наличие трещин, деформаций и утечки воздуха. Данный тест имитирует фактические условия использования диска, очень важен в условиях недавно появившейся тенденции сочетания диска большого радиуса с низкопрофильной резиной, что приводит к более высокой нагрузке на внутреннюю часть обода. 24

КОНТРОЛЬ КАЧЕСТВА Испытание на коррозионную стойкость (Corrosion Test) Проводится испытание в солевом тумане согласно стандарту ISO 9227 в течение 384 часов. Отобранный из партии образец с обработанной поверхностью подвергается повреждению посредством нанесения крестообразных насечек для имитации повреждений. Образец подвергается испытанию в солевом тумане, в ходе которого он помещаются в вертикальном положении в установку для проведения испытания. Каждые 48 часов колесо поворачивается на 90. После 192 часов испытания не должно быть никаких значительных признаков коррозии. После 384 часов коррозия не должна негативно затрагивать функциональные свойства колеса, а также элементы крепления и посадочную полку обода. 25

КОНТРОЛЬ КАЧЕСТВА Испытание на коррозионную стойкость (Corrosion Test) Проводится испытание в солевом тумане согласно стандарту ISO 9227 в течение 384 часов. Отобранный из партии образец с обработанной поверхностью подвергается повреждению посредством нанесения крестообразных насечек для имитации повреждений. Образец подвергается испытанию в солевом тумане, в ходе которого он помещаются в вертикальном положении в установку для проведения испытания. Каждые 48 часов колесо поворачивается на 90. После 192 часов испытания не должно быть никаких значительных признаков коррозии. После 384 часов коррозия не должна негативно затрагивать функциональные свойства колеса, а также элементы крепления и посадочную полку обода. 25

КОНТРОЛЬ КАЧЕСТВА Испытание на изгиб при кручении (Rotating Bending Test). В ходе испытания на изгиб при кручении имитируются поперечные силы, воздействующие на колесо при движении автомобиля по кривой. Обод колеса жестко закрепляется на испытательном стенде внутренней бортовой закраиной обода при помощи двух полукруглых скоб. В зоне крепления колеса к ступице (т. е. через вал передачи усилия с фланцем, имеющим такой же диаметр окружности центров крепежных отверстий, что и на транспортном средстве, для установки на котором предназначено колесо) прилагается изгибающий момент. После соответствующих испытаний не допускаемыми являются технические трещины, максимально допустимое ослабление крутящего момента затяжки, изначально приложенного к болтам и гайкам крепления колеса не более 30%, смещение вала превышает смещение, измененное приблизительно после 10 000 циклов, менее чем на 10%. 26

КОНТРОЛЬ КАЧЕСТВА Испытание на изгиб при кручении (Rotating Bending Test). В ходе испытания на изгиб при кручении имитируются поперечные силы, воздействующие на колесо при движении автомобиля по кривой. Обод колеса жестко закрепляется на испытательном стенде внутренней бортовой закраиной обода при помощи двух полукруглых скоб. В зоне крепления колеса к ступице (т. е. через вал передачи усилия с фланцем, имеющим такой же диаметр окружности центров крепежных отверстий, что и на транспортном средстве, для установки на котором предназначено колесо) прилагается изгибающий момент. После соответствующих испытаний не допускаемыми являются технические трещины, максимально допустимое ослабление крутящего момента затяжки, изначально приложенного к болтам и гайкам крепления колеса не более 30%, смещение вала превышает смещение, измененное приблизительно после 10 000 циклов, менее чем на 10%. 26

КОНТРОЛЬ КАЧЕСТВА Испытание при качении (Rolling Test). В ходе испытания при качении имитируется напряжение, возникающее в колесе при движении транспортного средства по прямой, посредством вращения колеса на/в барабане с минимальным внешним диаметром 1, 7 м в случае внешнего испытания при качении или с минимальным внутренним диаметром, равным динамическому радиусу шины, деленному на 0, 4, в случае внутреннего испытания при качении. Испытательная скорость обычно 60 -100 км/ч, эквивалентное расстояние пробега 2 000 км. После соответствующих испытаний не допускаемыми являются технические трещины, максимально допустимое ослабление крутящего момента затяжки, изначально приложенного к болтам и гайкам крепления колеса не более 30% 27

КОНТРОЛЬ КАЧЕСТВА Испытание при качении (Rolling Test). В ходе испытания при качении имитируется напряжение, возникающее в колесе при движении транспортного средства по прямой, посредством вращения колеса на/в барабане с минимальным внешним диаметром 1, 7 м в случае внешнего испытания при качении или с минимальным внутренним диаметром, равным динамическому радиусу шины, деленному на 0, 4, в случае внутреннего испытания при качении. Испытательная скорость обычно 60 -100 км/ч, эквивалентное расстояние пробега 2 000 км. После соответствующих испытаний не допускаемыми являются технические трещины, максимально допустимое ослабление крутящего момента затяжки, изначально приложенного к болтам и гайкам крепления колеса не более 30% 27

КОНТРОЛЬ КАЧЕСТВА Испытание на удар (Impact Test). Проверяется прочность колеса на разлом на закраинах и в других критических точках при ударе колеса о препятствие. Испытание на косой удар имитирует наезд автомобиля массой 1000 кг, движущегося со скоростью 60 км/ч, колесом на неподвижное препятствие, причем под углом 30. Так может случиться, например, когда автомобиль сносит передними колесами на бордюр или же он в заносе ударяется об него задним колесом. Угол выбран не случайно, статистические исследования характерных аварий подтверждают, что средний угол наезда на препятствие составляет около 27 -28. Считается, что колесо не выдержало испытания, если отмечается любое из следующих явлений: одна или несколько видимых трещин уходят вглубь центрального элемента колеса в сборе; центральный элемент отделяется от обода; шина полностью теряет внутреннее давление в течение одной минуты. Деформации колеса или трещин в зоне той части обода, на которую пришелся удар лицевой частью ударного элемента, не означает того, что колесо не выдержало испытания. 28

КОНТРОЛЬ КАЧЕСТВА Испытание на удар (Impact Test). Проверяется прочность колеса на разлом на закраинах и в других критических точках при ударе колеса о препятствие. Испытание на косой удар имитирует наезд автомобиля массой 1000 кг, движущегося со скоростью 60 км/ч, колесом на неподвижное препятствие, причем под углом 30. Так может случиться, например, когда автомобиль сносит передними колесами на бордюр или же он в заносе ударяется об него задним колесом. Угол выбран не случайно, статистические исследования характерных аварий подтверждают, что средний угол наезда на препятствие составляет около 27 -28. Считается, что колесо не выдержало испытания, если отмечается любое из следующих явлений: одна или несколько видимых трещин уходят вглубь центрального элемента колеса в сборе; центральный элемент отделяется от обода; шина полностью теряет внутреннее давление в течение одной минуты. Деформации колеса или трещин в зоне той части обода, на которую пришелся удар лицевой частью ударного элемента, не означает того, что колесо не выдержало испытания. 28

ЦВЕТОВАЯ ГАММА ANTHRACITE (A) антрацит BLACK POLISHED (BP) черный полированный 29 ANTHRACITE POLISHED (AP) антрацит полированный DARK POLISHED (DP) DARK SILVER (DS) темный полированный темный серебристый CHROME (C) DIAMOND BLACK (DMB) хромированный черный бриллиантовый DIAMOND BLACK POLISHED LIP (DMBPL) черный бриллиантовый c поллированым ободом

ЦВЕТОВАЯ ГАММА ANTHRACITE (A) антрацит BLACK POLISHED (BP) черный полированный 29 ANTHRACITE POLISHED (AP) антрацит полированный DARK POLISHED (DP) DARK SILVER (DS) темный полированный темный серебристый CHROME (C) DIAMOND BLACK (DMB) хромированный черный бриллиантовый DIAMOND BLACK POLISHED LIP (DMBPL) черный бриллиантовый c поллированым ободом

ЦВЕТОВАЯ ГАММА DULL BLACK (DB) черный матовый (приглушенный) Gl. OSSY BLACK (GB) черный блестящий 30 DULL BLACK POLISHED (DBP) черный матовый поллированый Gl. OSSY BLACK LIP POLISHED (GBLP) черный блестящий с поллированым ободом DULL BRONZED (DBR) DULL BRONZED бронзовый матовый (приглушенный) Gl. OSSY BLACK POLISHED (GBP) черный блестящий поллированый GOLD (G) золотой

ЦВЕТОВАЯ ГАММА DULL BLACK (DB) черный матовый (приглушенный) Gl. OSSY BLACK (GB) черный блестящий 30 DULL BLACK POLISHED (DBP) черный матовый поллированый Gl. OSSY BLACK LIP POLISHED (GBLP) черный блестящий с поллированым ободом DULL BRONZED (DBR) DULL BRONZED бронзовый матовый (приглушенный) Gl. OSSY BLACK POLISHED (GBP) черный блестящий поллированый GOLD (G) золотой

ЦВЕТОВАЯ ГАММА HAND POLISHED (HDP) поллированый вручну HYPER ANTHRACITE (HA) насыщенный антрацитовый HYPER BLACK (HB) HYPER SILVER (HS) насыщенный черный насыщенный серебристый MATT GREY POLISHED (MGP) серый матовый поллированый MATT GUN METAL (MGM) антрацитовый матовый RAINBOW BLACK POLISHED (RBP) черный радужный поллированый SILVER (S) 31 серебристый

ЦВЕТОВАЯ ГАММА HAND POLISHED (HDP) поллированый вручну HYPER ANTHRACITE (HA) насыщенный антрацитовый HYPER BLACK (HB) HYPER SILVER (HS) насыщенный черный насыщенный серебристый MATT GREY POLISHED (MGP) серый матовый поллированый MATT GUN METAL (MGM) антрацитовый матовый RAINBOW BLACK POLISHED (RBP) черный радужный поллированый SILVER (S) 31 серебристый

ЦВЕТОВАЯ ГАММА SILVER POLISHED (SP) серебристый поллированый SILVER POLISHED LIP (SPL) серебристый c поллированым ободом TITANIUM (T) титановый 32 SILVER SHINE (SSH) SUPER SILVER (SS) серебристый блестящий супер серебристый WHITE (W) белый

ЦВЕТОВАЯ ГАММА SILVER POLISHED (SP) серебристый поллированый SILVER POLISHED LIP (SPL) серебристый c поллированым ободом TITANIUM (T) титановый 32 SILVER SHINE (SSH) SUPER SILVER (SS) серебристый блестящий супер серебристый WHITE (W) белый

ИКСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ 1. Перед установкой тщательно осмотрите диск на 1. предмет повреждений (замятины на закраинах обода, сколы и т. д. ) которые могли образоваться при транспортировке или неаккуратном хранении. 2. Проверьте применяемость диска на автомобиле: убедитесь, что MAX LOAD (максимально допустимая статическая нагрузка) диска соответствует данному автомобилю, убедитесь, что возможные центровочные кольца правильного размера и в хорошем состоянии, диск должен сидеть на ступице автомобиля плотно или с небольшим зазором, зазор между диском и механизмами подвески и тормозной системы автомобиля должен быть не менее 2 мм. Использование дисков с поврежденным ободом недопустимо, поскольку негативно сказывается на состоянии механизмов автомобиля, и может привести к аварии. Установка на автомобиль заведомо поврежденных дисков полностью аннулирует гарантийные обязательства завода изготовителя. Игнорирование применяемости и правил установки диска полностью аннулирует гарантийные обязательства завода изготовителя. 33

ИКСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ 1. Перед установкой тщательно осмотрите диск на 1. предмет повреждений (замятины на закраинах обода, сколы и т. д. ) которые могли образоваться при транспортировке или неаккуратном хранении. 2. Проверьте применяемость диска на автомобиле: убедитесь, что MAX LOAD (максимально допустимая статическая нагрузка) диска соответствует данному автомобилю, убедитесь, что возможные центровочные кольца правильного размера и в хорошем состоянии, диск должен сидеть на ступице автомобиля плотно или с небольшим зазором, зазор между диском и механизмами подвески и тормозной системы автомобиля должен быть не менее 2 мм. Использование дисков с поврежденным ободом недопустимо, поскольку негативно сказывается на состоянии механизмов автомобиля, и может привести к аварии. Установка на автомобиль заведомо поврежденных дисков полностью аннулирует гарантийные обязательства завода изготовителя. Игнорирование применяемости и правил установки диска полностью аннулирует гарантийные обязательства завода изготовителя. 33

ИНСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ 3. Проверьте крепеж на соответствие автомобилю и диску. Гайки / болты должны соответствовать по: размеру резьбы – автомобилю; типу крепежной поверхности (конус, сфера, плоскость) и своей длине; резьба должна быть чистой, без грязи, нитки резьбы без замятий и заусенцев; гайки / болты должны закручиваться как минимум на 6 - 8 оборотов до полной затяжки; момент затяжки гаек / болтов приведен в руководстве по эксплуатации автомобиля и примерно составляет: М 12 х1. 25 – 90 Нм М 12 х1. 5 – 110 Нм М 14 х1, 5 – 170 Нм 34 Гарантийные обязательства не распространяются на повреждения диска или слом крепежа, произошедшие по причине игнорирования применяемости крепежа или превышения момента затяжки крепежа. В комплектацию дисков WSP Italy входит крепеж. При желании Вы можете от него отказаться, а также приобрести отдельно

ИНСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ 3. Проверьте крепеж на соответствие автомобилю и диску. Гайки / болты должны соответствовать по: размеру резьбы – автомобилю; типу крепежной поверхности (конус, сфера, плоскость) и своей длине; резьба должна быть чистой, без грязи, нитки резьбы без замятий и заусенцев; гайки / болты должны закручиваться как минимум на 6 - 8 оборотов до полной затяжки; момент затяжки гаек / болтов приведен в руководстве по эксплуатации автомобиля и примерно составляет: М 12 х1. 25 – 90 Нм М 12 х1. 5 – 110 Нм М 14 х1, 5 – 170 Нм 34 Гарантийные обязательства не распространяются на повреждения диска или слом крепежа, произошедшие по причине игнорирования применяемости крепежа или превышения момента затяжки крепежа. В комплектацию дисков WSP Italy входит крепеж. При желании Вы можете от него отказаться, а также приобрести отдельно

ИКСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ 4. 1. Подготовьте оборудование для балансировки. Установите на шток балансировочного станка конус соответствующий центральному отверстию диска 5. Установите на балансировочный станок диск без шины: проверьте дисбаланс диска по набивным (пружинным) грузам, проверьте визуально радиальное и осевое биение посадочных полок диска. Никогда не устанавливайте центровочный конус с лицевой стороны диска. Отверстие под вставку выполняется с меньшей точностью, чем посадочное отверстие и может быть выполнено не на одной оси с осью посадочного отверстия диска, что приведет к ложному биению диска на станке и неправильной балансировке диска. Так же при установке центрирующего конуса с лицевой стороны диска существует вероятность повреждения краски вокруг отверстия под вставку. Перед установкой обязательно проверяйте привалочную плоскость и центральное отверстие диска на отсутствие на ней грязи, посторонних прилипших предметов или потёков краски. Так же проверяйте фланец балансировочного станка, и привалочную плоскость со ступицей на автомобиле. Любая соринка на этих поверхностях может привести к перекосу диска и как результат к изменению общей геометрии комплекта «шина, диск, ступица» . 35

ИКСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ 4. 1. Подготовьте оборудование для балансировки. Установите на шток балансировочного станка конус соответствующий центральному отверстию диска 5. Установите на балансировочный станок диск без шины: проверьте дисбаланс диска по набивным (пружинным) грузам, проверьте визуально радиальное и осевое биение посадочных полок диска. Никогда не устанавливайте центровочный конус с лицевой стороны диска. Отверстие под вставку выполняется с меньшей точностью, чем посадочное отверстие и может быть выполнено не на одной оси с осью посадочного отверстия диска, что приведет к ложному биению диска на станке и неправильной балансировке диска. Так же при установке центрирующего конуса с лицевой стороны диска существует вероятность повреждения краски вокруг отверстия под вставку. Перед установкой обязательно проверяйте привалочную плоскость и центральное отверстие диска на отсутствие на ней грязи, посторонних прилипших предметов или потёков краски. Так же проверяйте фланец балансировочного станка, и привалочную плоскость со ступицей на автомобиле. Любая соринка на этих поверхностях может привести к перекосу диска и как результат к изменению общей геометрии комплекта «шина, диск, ступица» . 35

ИКСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ 1. 7. Наденьте на диск шину 8. Установите на балансировочный станок диск с шиной в сборе и сбалансируйте окончательно Надевайте на диск шину, точно следуя инструкции завода изготовителя. При установке шины на диск с выступающими лучами убедитесь, что прижимная лапа шиномонтажного станка не зацепит лучи при вращении диска. При использовании сборных вентилей убедитесь, что надеваемая шина не «закусит» выступающую часть вентиля при вращении. Старайтесь не применять набивные (пружинные) груза на легкосплавных дисках, поскольку они царапают краску, что может послужить причиной начала коррозии и отслоения краски. В случае применения набивных грузов, тщательно проверяйте их на отсутствие заусенцев и на правильный угол загиба пружины, поскольку некачественные груза могут послужить причиной ложной негерметичности. 36

ИКСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ 1. 7. Наденьте на диск шину 8. Установите на балансировочный станок диск с шиной в сборе и сбалансируйте окончательно Надевайте на диск шину, точно следуя инструкции завода изготовителя. При установке шины на диск с выступающими лучами убедитесь, что прижимная лапа шиномонтажного станка не зацепит лучи при вращении диска. При использовании сборных вентилей убедитесь, что надеваемая шина не «закусит» выступающую часть вентиля при вращении. Старайтесь не применять набивные (пружинные) груза на легкосплавных дисках, поскольку они царапают краску, что может послужить причиной начала коррозии и отслоения краски. В случае применения набивных грузов, тщательно проверяйте их на отсутствие заусенцев и на правильный угол загиба пружины, поскольку некачественные груза могут послужить причиной ложной негерметичности. 36

ИНСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ «Диск не балансируется, что делать? » Снимите с диска шину и установите диск на балансировочный станок, предварительно удалив ранее установленные груза (срезать вентиль необязательно) Включите на станке режим «один груз» , прокрутите диск, поставьте на диске отметку в самом «тяжелом» месте диска (противоположно месту установки груза) Наденьте на диск шину. Найдите на шине маркер «точки установки вентиля» и совместите его с отметкой «тяжелого» места диска Установите диск на балансировочный станок и отбалансируйте диск (после предыдущей операции станок должен показать самый лучший вариант балансировки) Предельные величины дисбаланса для литых дисков из легких сплавов Диаметр диска Сторона А 13” 30 30 14” 30 30 15” 30 40 16” 30 45 17” 35 60 18” 35 60 19” 35 80 20” 60 80 21” 60 100 22” 70 120 23” 37 Сторона В 70 120

ИНСТРУКЦИЯ ПО УСТАНОВКЕ ДИСКОВ «Диск не балансируется, что делать? » Снимите с диска шину и установите диск на балансировочный станок, предварительно удалив ранее установленные груза (срезать вентиль необязательно) Включите на станке режим «один груз» , прокрутите диск, поставьте на диске отметку в самом «тяжелом» месте диска (противоположно месту установки груза) Наденьте на диск шину. Найдите на шине маркер «точки установки вентиля» и совместите его с отметкой «тяжелого» места диска Установите диск на балансировочный станок и отбалансируйте диск (после предыдущей операции станок должен показать самый лучший вариант балансировки) Предельные величины дисбаланса для литых дисков из легких сплавов Диаметр диска Сторона А 13” 30 30 14” 30 30 15” 30 40 16” 30 45 17” 35 60 18” 35 60 19” 35 80 20” 60 80 21” 60 100 22” 70 120 23” 37 Сторона В 70 120