1. «Сухая» (раздельная) система

1. «Сухая» (раздельная) система конденсации n Идея – твердые и жидкие хлориды конденсируются раздельно. Используют очень давно. n «Сухая» система конденсации применима для всех видов хлораторов Схема n Хлоратор – ПГС – кулеры (пылевые камеры, сухие конденсаторы) – возгоны в отвал (98% твердых хлоридов учитывая возгоны от рукавного фильтра), ПГС 110 -130 о. С – рукавный фильтр – возгоны в отвал, ПГС 110 о. С - оросительные конденсаторы - ПГС в каплеуловитель – газы – на газоочистку, Ti. Cl 4 на переработку.

1. «Сухая» (раздельная) система конденсации n Идея – твердые и жидкие хлориды конденсируются раздельно. Используют очень давно. n «Сухая» система конденсации применима для всех видов хлораторов Схема n Хлоратор – ПГС – кулеры (пылевые камеры, сухие конденсаторы) – возгоны в отвал (98% твердых хлоридов учитывая возгоны от рукавного фильтра), ПГС 110 -130 о. С – рукавный фильтр – возгоны в отвал, ПГС 110 о. С - оросительные конденсаторы - ПГС в каплеуловитель – газы – на газоочистку, Ti. Cl 4 на переработку.

Основные достоинства n Нет пульп – не надо разделять n Разделение основной массы твердых и жидких хлоридов Основные недостатки n Твердые частицы полностью отделить от Ti. Cl 4 нельзя n Необходимость точного термостатирования аппаратов

Основные достоинства n Нет пульп – не надо разделять n Разделение основной массы твердых и жидких хлоридов Основные недостатки n Твердые частицы полностью отделить от Ti. Cl 4 нельзя n Необходимость точного термостатирования аппаратов

2. Комбинированная система конденсации n Идея – сконденсировать основную часть твердых хлоридов, остальное – в виде пульпы Ti. Cl 4 с последующим разделением. n Комбинированная система конденсации применима для всех видов хлораторов Схема n Хлоратор – ПГС – кулеры (пылевые камеры, сухие конденсаторы) – возгоны в отвал (16% Ti. O 2), ПГС 200 о. С – оросительные конденсаторы – пульпа, ПГС в каплеуловитель – газы – на газоочистку, а пульпа из каплеуловителя объединяется с пульпой из оросительных конденсаторов (30 -40 кгм 3 твердых взвесей) – сгуститель Дорра – пульпа на переработку, осветленный Ti. Cl 4

2. Комбинированная система конденсации n Идея – сконденсировать основную часть твердых хлоридов, остальное – в виде пульпы Ti. Cl 4 с последующим разделением. n Комбинированная система конденсации применима для всех видов хлораторов Схема n Хлоратор – ПГС – кулеры (пылевые камеры, сухие конденсаторы) – возгоны в отвал (16% Ti. O 2), ПГС 200 о. С – оросительные конденсаторы – пульпа, ПГС в каплеуловитель – газы – на газоочистку, а пульпа из каплеуловителя объединяется с пульпой из оросительных конденсаторов (30 -40 кгм 3 твердых взвесей) – сгуститель Дорра – пульпа на переработку, осветленный Ti. Cl 4

Основные достоинства n Нет рукавного фильтра n Лучше отвод тепла, легче поддерживать температурный режим Основные недостатки n Высокая температура ПГС на входе в пылевые камеры (разрушаются стенки, иногда – конденсация жидких хлоридов) n В возгонах много Ti. O 2 n трудность разделения пульп, низкая скорость отстаивания

Основные достоинства n Нет рукавного фильтра n Лучше отвод тепла, легче поддерживать температурный режим Основные недостатки n Высокая температура ПГС на входе в пылевые камеры (разрушаются стенки, иногда – конденсация жидких хлоридов) n В возгонах много Ti. O 2 n трудность разделения пульп, низкая скорость отстаивания

3. Совместная система конденсации n Идея – сконденсировать все хлориды, а потом их разделять. Схема n Хлоратор – ПГС (500 -800 о. С) –– оросительные конденсаторы - ПГС в конденсатор, затем в каплеуловитель – пульпа из оросительных конденсаторов, конденсатора и каплеуловителя объединяется (250 кгм 3 твердых взвесей) –на переработку

3. Совместная система конденсации n Идея – сконденсировать все хлориды, а потом их разделять. Схема n Хлоратор – ПГС (500 -800 о. С) –– оросительные конденсаторы - ПГС в конденсатор, затем в каплеуловитель – пульпа из оросительных конденсаторов, конденсатора и каплеуловителя объединяется (250 кгм 3 твердых взвесей) –на переработку

Основные достоинства n Компактность схемы n Отсутствие жестких температурных условий Основные недостатки n Требуется много Ti. O 2 (до 150 тч) для орошения ПГС n Трудность транспортировки и переработки пульп

Основные достоинства n Компактность схемы n Отсутствие жестких температурных условий Основные недостатки n Требуется много Ti. O 2 (до 150 тч) для орошения ПГС n Трудность транспортировки и переработки пульп

Варианты схемы n Возврат части пульпы в хлоратор для орошения ПГС на выходе из хлоратора (при попадании пульпы на поверхность расплава снижается содержание твердых взвесей в пульпе в оросительных конденсаторах (до 100 кгм 3 твердых взвесей), снижается температура ПГС на входе в оросительных конденсаторах до 200 о. С, полученная пульпа лучше отстаивается и имеет меньшее содержание титана в твердых взвесях, позволяет почти все твердые частицы выводить с расплавом, т. е. получать Ti. Cl 4 более чистым) n Схема с возвратом пульпы может использоваться в комбинированной и в совместной системах конденсации

Варианты схемы n Возврат части пульпы в хлоратор для орошения ПГС на выходе из хлоратора (при попадании пульпы на поверхность расплава снижается содержание твердых взвесей в пульпе в оросительных конденсаторах (до 100 кгм 3 твердых взвесей), снижается температура ПГС на входе в оросительных конденсаторах до 200 о. С, полученная пульпа лучше отстаивается и имеет меньшее содержание титана в твердых взвесях, позволяет почти все твердые частицы выводить с расплавом, т. е. получать Ti. Cl 4 более чистым) n Схема с возвратом пульпы может использоваться в комбинированной и в совместной системах конденсации

Схема n Хлоратор – ПГС (200 о. С) –– пылевая камера (для снижения температуры и улавливания высококипящих соединений) – твердые частицы, ПГС - система оросительных скрубберов: – первый оросительный скруббер - пульпа (часть в хлоратор, остальное на орошение), а ПГС - второй оросительный скруббер, затем в каплеуловитель – в систему газоочистки, а Ti. Cl 4 из второго оросительного скруббера и каплеуловителя объединяют – на переработку

Схема n Хлоратор – ПГС (200 о. С) –– пылевая камера (для снижения температуры и улавливания высококипящих соединений) – твердые частицы, ПГС - система оросительных скрубберов: – первый оросительный скруббер - пульпа (часть в хлоратор, остальное на орошение), а ПГС - второй оросительный скруббер, затем в каплеуловитель – в систему газоочистки, а Ti. Cl 4 из второго оросительного скруббера и каплеуловителя объединяют – на переработку

Основные достоинства n Не надо разделять пульпу для получения Ti. Cl 4 n Низкая температура ПГС на входе в пылевую камеру (СОФ) n Упрощение конструкции хлоратора (система охлаждения) Ti. Cl 4 Основные недостатки n Более жесткий температурный режим в конденсационной системе n Система лучше работает с солевым хлораторм

Основные достоинства n Не надо разделять пульпу для получения Ti. Cl 4 n Низкая температура ПГС на входе в пылевую камеру (СОФ) n Упрощение конструкции хлоратора (система охлаждения) Ti. Cl 4 Основные недостатки n Более жесткий температурный режим в конденсационной системе n Система лучше работает с солевым хлораторм

4. Солевая система конденсации n Идея – основные примеси ПГС - хлориды железа и алюминия – связать, пропуская через расплав (насадку) хлоридов натрия и магния Схема n Хлоратор – ПГС (500 -800 о. С) –– пылевая камера - ПГС (300 - 400 о. С или 200 о. С) в СОФ, возгоны из пылевой камеры и расплав из СОФа в отвал, а ПГС - оросительные конденсаторы – жидкий Ti. Cl 4 (2 -4 кгм 3 твердых взвесей) на переработку, ПГС - в каплеуловитель – в систему газоочистки

4. Солевая система конденсации n Идея – основные примеси ПГС - хлориды железа и алюминия – связать, пропуская через расплав (насадку) хлоридов натрия и магния Схема n Хлоратор – ПГС (500 -800 о. С) –– пылевая камера - ПГС (300 - 400 о. С или 200 о. С) в СОФ, возгоны из пылевой камеры и расплав из СОФа в отвал, а ПГС - оросительные конденсаторы – жидкий Ti. Cl 4 (2 -4 кгм 3 твердых взвесей) на переработку, ПГС - в каплеуловитель – в систему газоочистки

Основные достоинства • СОФ улавливает все твердые хлориды с высокой эффективностью • Схема конденсации становится проще Основные недостатки n Расплав СОФ агрессивен n Расплав идет в отвал

Основные достоинства • СОФ улавливает все твердые хлориды с высокой эффективностью • Схема конденсации становится проще Основные недостатки n Расплав СОФ агрессивен n Расплав идет в отвал

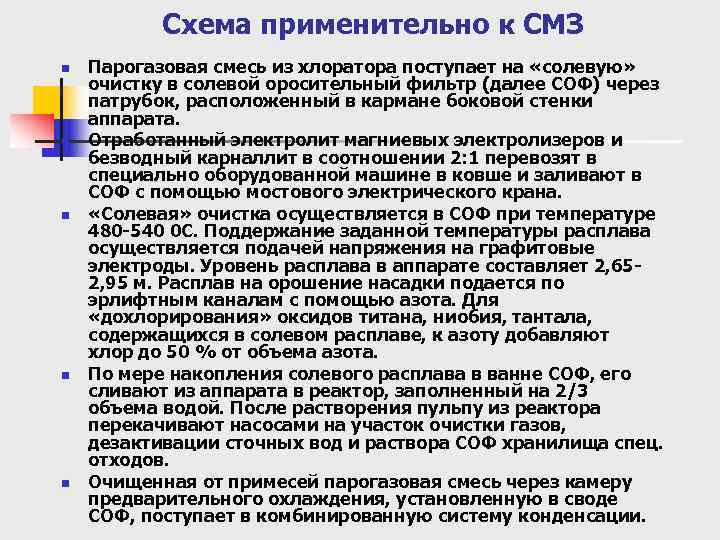

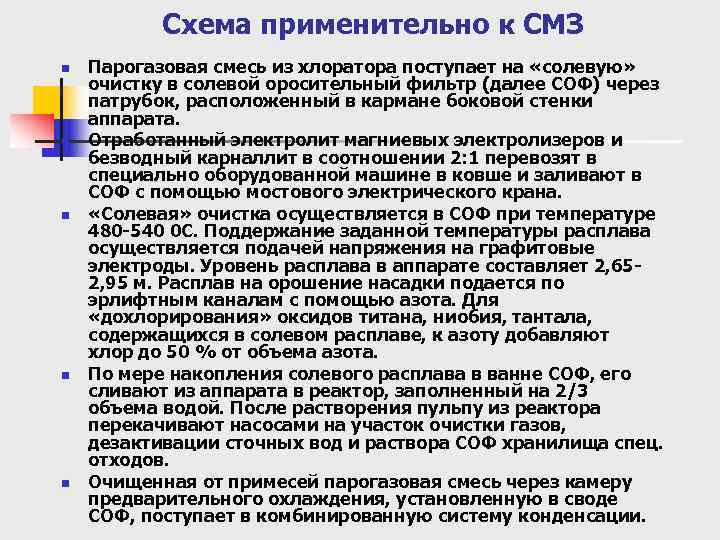

Схема применительно к СМЗ n Парогазовая смесь из хлоратора поступает на «солевую» очистку в солевой оросительный фильтр (далее СОФ) через патрубок, расположенный в кармане боковой стенки аппарата. n Отработанный электролит магниевых электролизеров и безводный карналлит в соотношении 2: 1 перевозят в специально оборудованной машине в ковше и заливают в СОФ с помощью мостового электрического крана. n «Солевая» очистка осуществляется в СОФ при температуре 480 -540 0 С. Поддержание заданной температуры расплава осуществляется подачей напряжения на графитовые электроды. Уровень расплава в аппарате составляет 2, 65 - 2, 95 м. Расплав на орошение насадки подается по эрлифтным каналам с помощью азота. Для «дохлорирования» оксидов титана, ниобия, тантала, содержащихся в солевом расплаве, к азоту добавляют хлор до 50 % от объема азота. n По мере накопления солевого расплава в ванне СОФ, его сливают из аппарата в реактор, заполненный на 2/3 объема водой. После растворения пульпу из реактора перекачивают насосами на участок очистки газов, дезактивации сточных вод и раствора СОФ хранилища спец. отходов. n Очищенная от примесей парогазовая смесь через камеру предварительного охлаждения, установленную в своде СОФ, поступает в комбинированную систему конденсации.

Схема применительно к СМЗ n Парогазовая смесь из хлоратора поступает на «солевую» очистку в солевой оросительный фильтр (далее СОФ) через патрубок, расположенный в кармане боковой стенки аппарата. n Отработанный электролит магниевых электролизеров и безводный карналлит в соотношении 2: 1 перевозят в специально оборудованной машине в ковше и заливают в СОФ с помощью мостового электрического крана. n «Солевая» очистка осуществляется в СОФ при температуре 480 -540 0 С. Поддержание заданной температуры расплава осуществляется подачей напряжения на графитовые электроды. Уровень расплава в аппарате составляет 2, 65 - 2, 95 м. Расплав на орошение насадки подается по эрлифтным каналам с помощью азота. Для «дохлорирования» оксидов титана, ниобия, тантала, содержащихся в солевом расплаве, к азоту добавляют хлор до 50 % от объема азота. n По мере накопления солевого расплава в ванне СОФ, его сливают из аппарата в реактор, заполненный на 2/3 объема водой. После растворения пульпу из реактора перекачивают насосами на участок очистки газов, дезактивации сточных вод и раствора СОФ хранилища спец. отходов. n Очищенная от примесей парогазовая смесь через камеру предварительного охлаждения, установленную в своде СОФ, поступает в комбинированную систему конденсации.

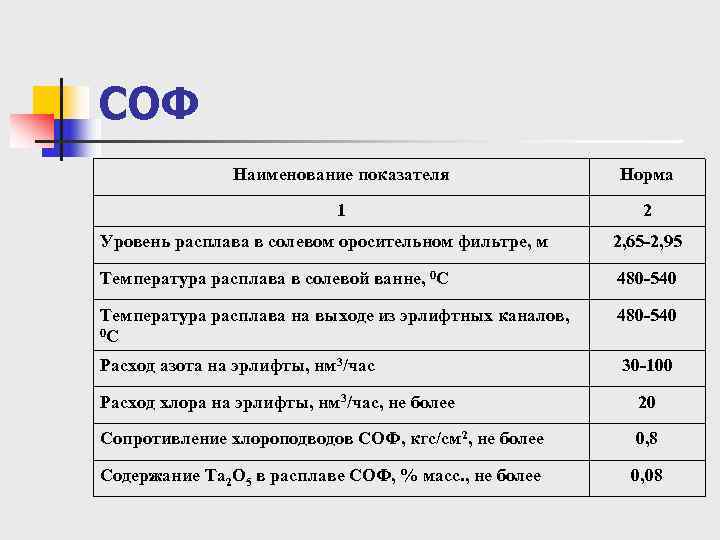

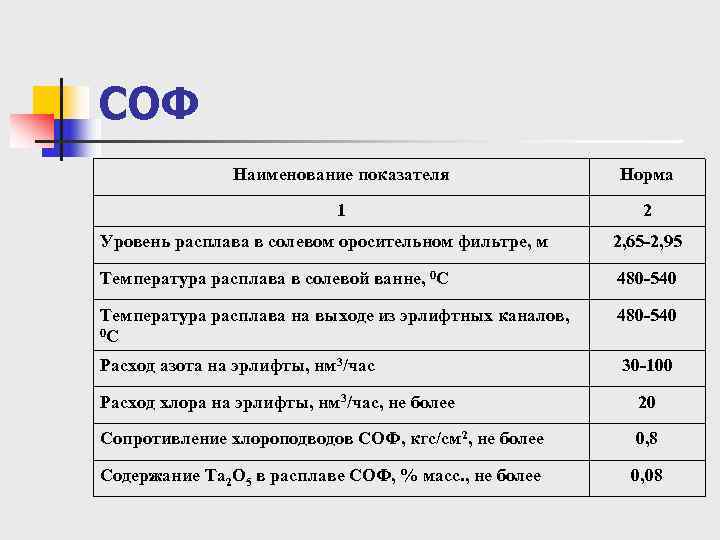

СОФ Наименование показателя Норма 1 2 Уровень расплава в солевом оросительном фильтре, м 2, 65 -2, 95 Температура расплава в солевой ванне, 0 С 480 -540 Температура расплава на выходе из эрлифтных каналов, 480 -540 0 С Расход азота на эрлифты, нм 3/час 30 -100 Расход хлора на эрлифты, нм 3/час, не более 20 Сопротивление хлороподводов СОФ, кгс/см 2, не более 0, 8 Содержание Ta 2 O 5 в расплаве СОФ, % масс. , не более 0, 08

СОФ Наименование показателя Норма 1 2 Уровень расплава в солевом оросительном фильтре, м 2, 65 -2, 95 Температура расплава в солевой ванне, 0 С 480 -540 Температура расплава на выходе из эрлифтных каналов, 480 -540 0 С Расход азота на эрлифты, нм 3/час 30 -100 Расход хлора на эрлифты, нм 3/час, не более 20 Сопротивление хлороподводов СОФ, кгс/см 2, не более 0, 8 Содержание Ta 2 O 5 в расплаве СОФ, % масс. , не более 0, 08

СОФ

СОФ

Кулеры n Многотрубные и двухтрубные n Охлаждение водой или воздухом n Конуса кулеров - термостатированы

Кулеры n Многотрубные и двухтрубные n Охлаждение водой или воздухом n Конуса кулеров - термостатированы

Кулеры

Кулеры

Кулер

Кулер

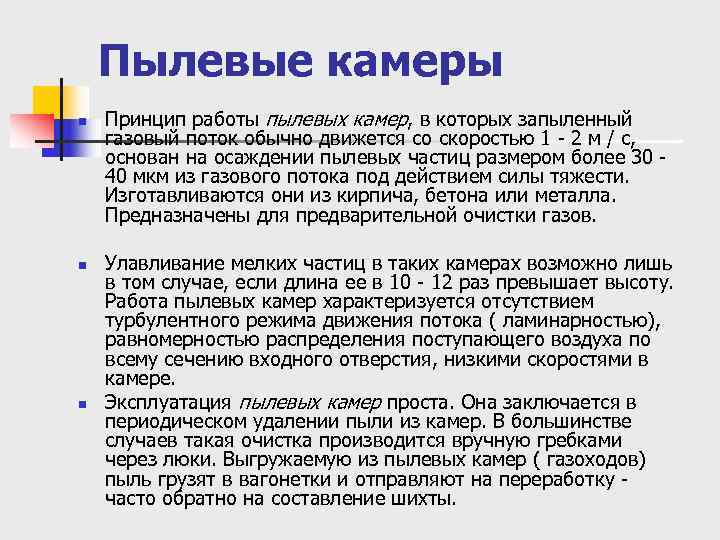

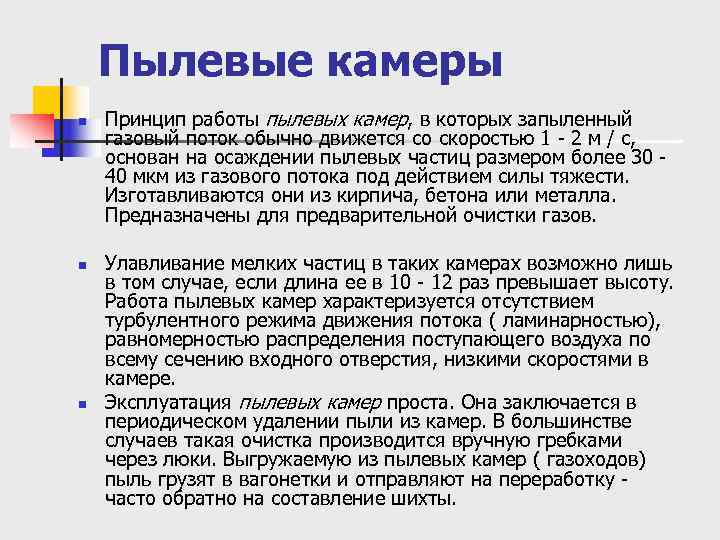

Пылевые камеры n Принцип работы пылевых камер, в которых запыленный газовый поток обычно движется со скоростью 1 - 2 м / с, основан на осаждении пылевых частиц размером более 30 - 40 мкм из газового потока под действием силы тяжести. Изготавливаются они из кирпича, бетона или металла. Предназначены для предварительной очистки газов. n Улавливание мелких частиц в таких камерах возможно лишь в том случае, если длина ее в 10 - 12 раз превышает высоту. Работа пылевых камер характеризуется отсутствием турбулентного режима движения потока ( ламинарностью), равномерностью распределения поступающего воздуха по всему сечению входного отверстия, низкими скоростями в камере. n Эксплуатация пылевых камер проста. Она заключается в периодическом удалении пыли из камер. В большинстве случаев такая очистка производится вручную гребками через люки. Выгружаемую из пылевых камер ( газоходов) пыль грузят в вагонетки и отправляют на переработку - часто обратно на составление шихты.

Пылевые камеры n Принцип работы пылевых камер, в которых запыленный газовый поток обычно движется со скоростью 1 - 2 м / с, основан на осаждении пылевых частиц размером более 30 - 40 мкм из газового потока под действием силы тяжести. Изготавливаются они из кирпича, бетона или металла. Предназначены для предварительной очистки газов. n Улавливание мелких частиц в таких камерах возможно лишь в том случае, если длина ее в 10 - 12 раз превышает высоту. Работа пылевых камер характеризуется отсутствием турбулентного режима движения потока ( ламинарностью), равномерностью распределения поступающего воздуха по всему сечению входного отверстия, низкими скоростями в камере. n Эксплуатация пылевых камер проста. Она заключается в периодическом удалении пыли из камер. В большинстве случаев такая очистка производится вручную гребками через люки. Выгружаемую из пылевых камер ( газоходов) пыль грузят в вагонетки и отправляют на переработку - часто обратно на составление шихты.

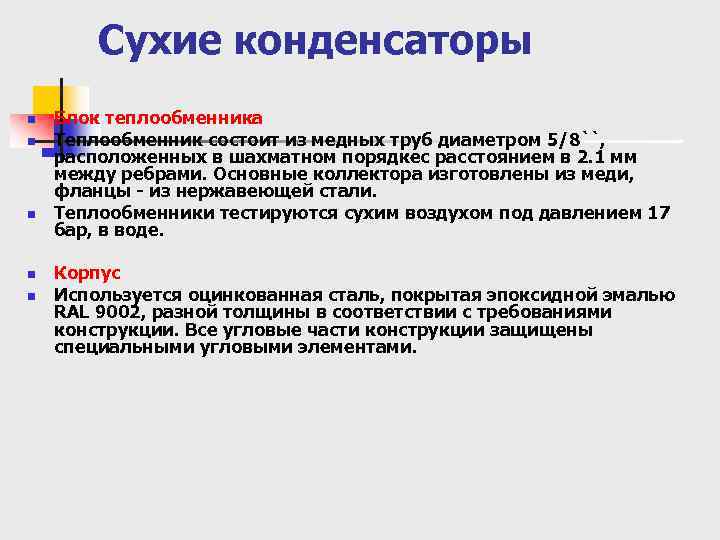

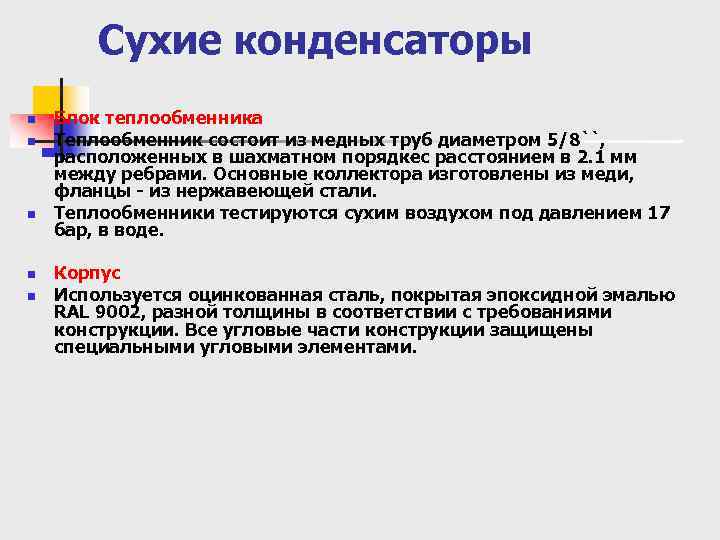

Сухие конденсаторы n Блок теплообменника n Теплообменник состоит из медных труб диаметром 5/8``, расположенных в шахматном порядкес расстоянием в 2. 1 мм между ребрами. Основные коллектора изготовлены из меди, фланцы - из нержавеющей стали. n Теплообменники тестируются сухим воздухом под давлением 17 бар, в воде. n Корпус n Используется оцинкованная сталь, покрытая эпоксидной эмалью RAL 9002, разной толщины в соответствии с требованиями конструкции. Все угловые части конструкции защищены специальными угловыми элементами.

Сухие конденсаторы n Блок теплообменника n Теплообменник состоит из медных труб диаметром 5/8``, расположенных в шахматном порядкес расстоянием в 2. 1 мм между ребрами. Основные коллектора изготовлены из меди, фланцы - из нержавеющей стали. n Теплообменники тестируются сухим воздухом под давлением 17 бар, в воде. n Корпус n Используется оцинкованная сталь, покрытая эпоксидной эмалью RAL 9002, разной толщины в соответствии с требованиями конструкции. Все угловые части конструкции защищены специальными угловыми элементами.

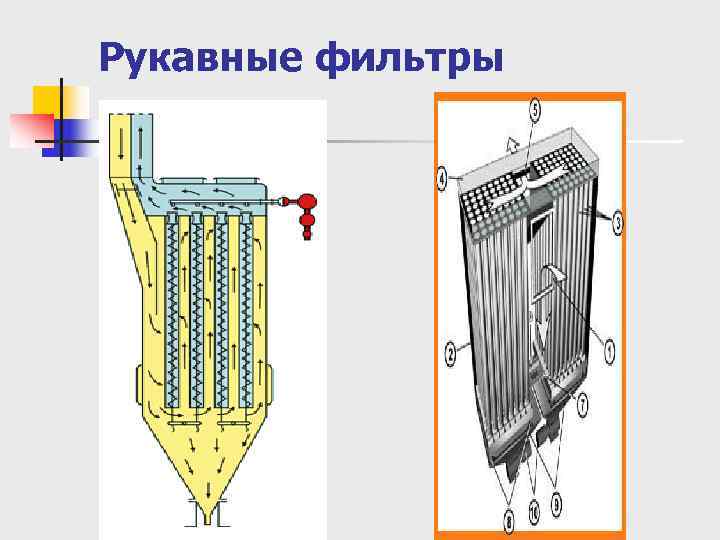

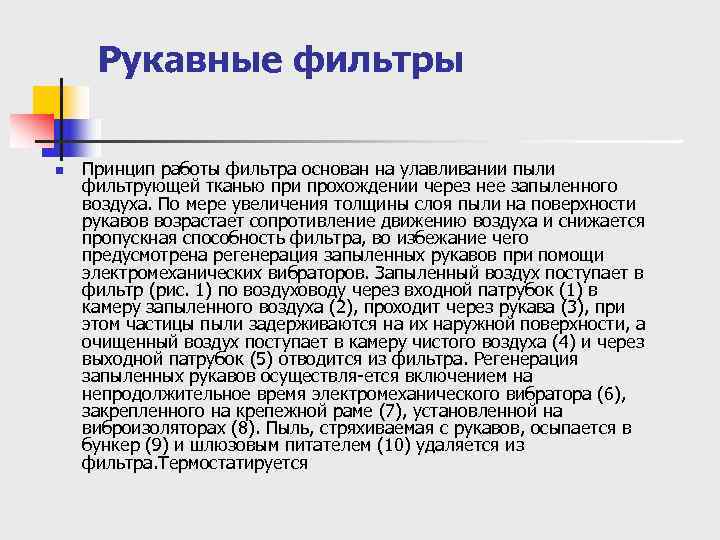

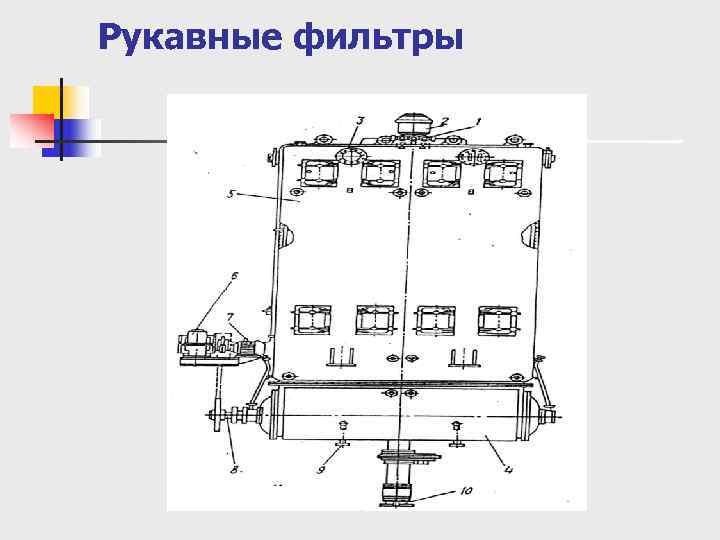

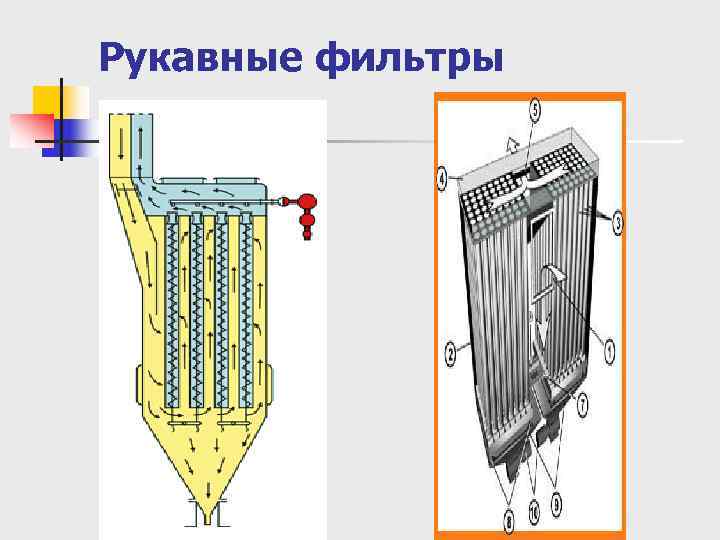

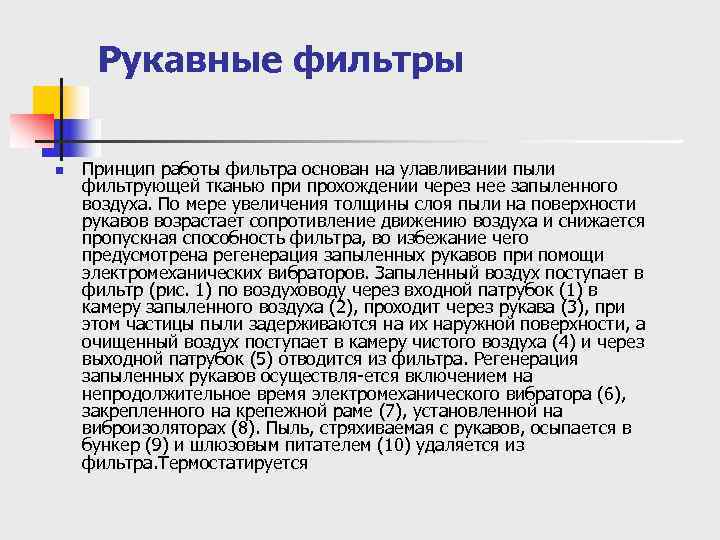

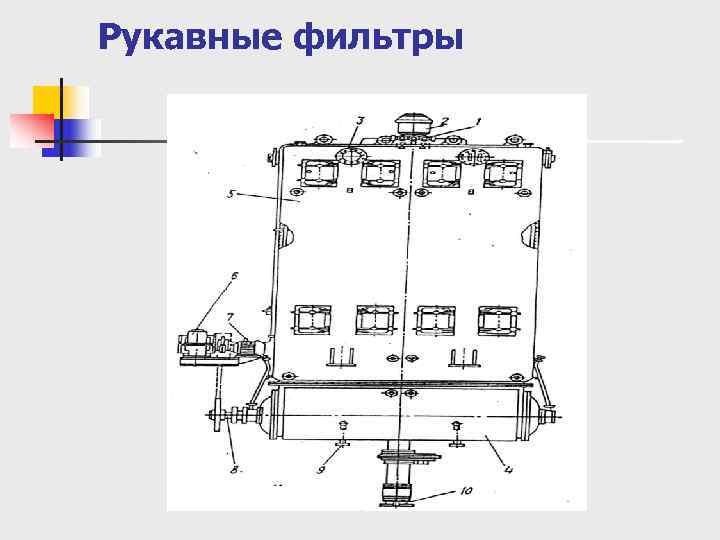

Рукавные фильтры

Рукавные фильтры

Рукавные фильтры

Рукавные фильтры

Рукавные фильтры n Принцип работы фильтра основан на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов при помощи электромеханических вибраторов. Запыленный воздух поступает в фильтр (рис. 1) по воздуховоду через входной патрубок (1) в камеру запыленного воздуха (2), проходит через рукава (3), при этом частицы пыли задерживаются на их наружной поверхности, а очищенный воздух поступает в камеру чистого воздуха (4) и через выходной патрубок (5) отводится из фильтра. Регенерация запыленных рукавов осуществля-ется включением на непродолжительное время электромеханического вибратора (6), закрепленного на крепежной раме (7), установленной на виброизоляторах (8). Пыль, стряхиваемая с рукавов, осыпается в бункер (9) и шлюзовым питателем (10) удаляется из фильтра. Термостатируется

Рукавные фильтры n Принцип работы фильтра основан на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов при помощи электромеханических вибраторов. Запыленный воздух поступает в фильтр (рис. 1) по воздуховоду через входной патрубок (1) в камеру запыленного воздуха (2), проходит через рукава (3), при этом частицы пыли задерживаются на их наружной поверхности, а очищенный воздух поступает в камеру чистого воздуха (4) и через выходной патрубок (5) отводится из фильтра. Регенерация запыленных рукавов осуществля-ется включением на непродолжительное время электромеханического вибратора (6), закрепленного на крепежной раме (7), установленной на виброизоляторах (8). Пыль, стряхиваемая с рукавов, осыпается в бункер (9) и шлюзовым питателем (10) удаляется из фильтра. Термостатируется

Рукавные фильтры

Рукавные фильтры

Фильтр рукавный

Фильтр рукавный

Оросительный конденсатор

Оросительный конденсатор

Оросительный конденсатор

Оросительный конденсатор

Оросительный конденсатор

Оросительный конденсатор

Оросительный конденсатор

Оросительный конденсатор

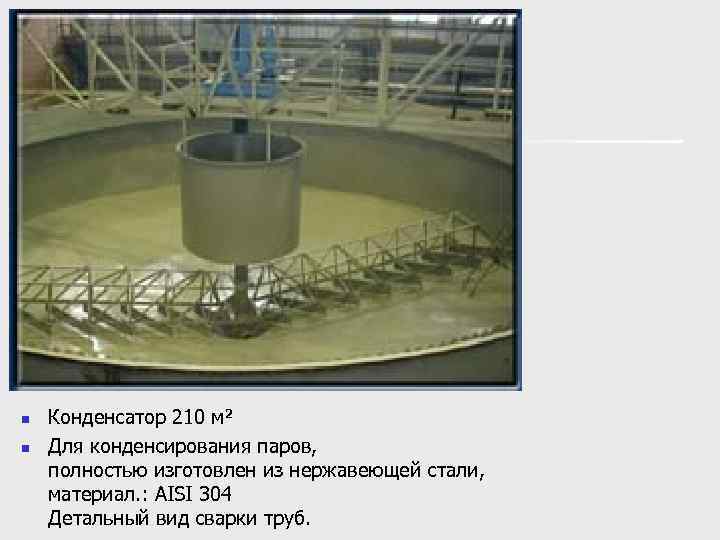

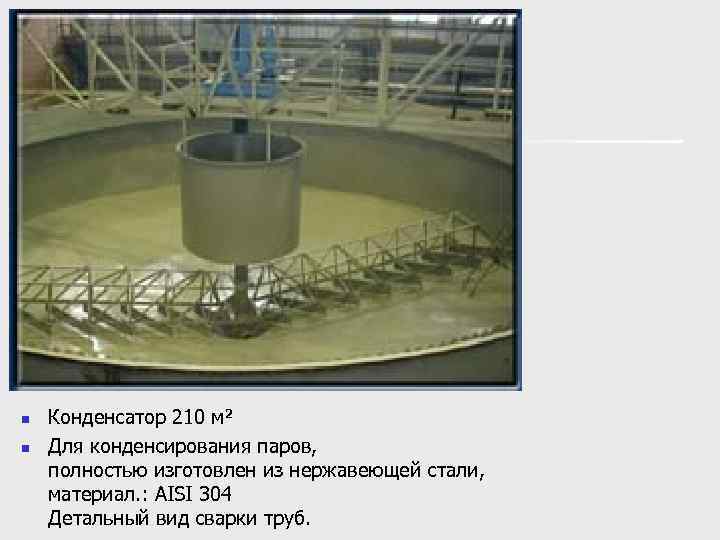

n Конденсатор 210 м² n Для конденсирования паров, полностью изготовлен из нержавеющей стали, материал. : AISI 304 Детальный вид сварки труб.

n Конденсатор 210 м² n Для конденсирования паров, полностью изготовлен из нержавеющей стали, материал. : AISI 304 Детальный вид сварки труб.

Сгуститель

Сгуститель

Сгуститель

Сгуститель

Сгуститель

Сгуститель

Химический метод

Химический метод

Химический метод. Аппаратурное оформление

Химический метод. Аппаратурное оформление

Солевой метод. Аппаратурное оформление

Солевой метод. Аппаратурное оформление

Хлорирование лопаритового концентрата

Хлорирование лопаритового концентрата

СК с частичным орошением ПГС

СК с частичным орошением ПГС

Схема комбинированной СК

Схема комбинированной СК

Схема «жидкостной» СК

Схема «жидкостной» СК