SPC.ppt

- Количество слайдов: 86

1 Статистические методы управления процессами (SPC)

1 Статистические методы управления процессами (SPC)

2 • Традиционный подход к производству, вне зависимости от вида продукции, это изготовление и контроль качества для проверки готовой продукции и отбраковка единиц, не соответствующих установленным требованиям. • Такая стратегия часто приводит к потерям и не экономична, поскольку построена на проверке постфактум, когда бракованная продукция уже создана. • Более эффективна стратегия предупреждения потерь, позволяющая избежать производства непригодной продукции. • Такая стратегия предполагает сбор информации о самих процессах, ее анализе и эффективные действия по отношению к ним, а не к продукции

2 • Традиционный подход к производству, вне зависимости от вида продукции, это изготовление и контроль качества для проверки готовой продукции и отбраковка единиц, не соответствующих установленным требованиям. • Такая стратегия часто приводит к потерям и не экономична, поскольку построена на проверке постфактум, когда бракованная продукция уже создана. • Более эффективна стратегия предупреждения потерь, позволяющая избежать производства непригодной продукции. • Такая стратегия предполагает сбор информации о самих процессах, ее анализе и эффективные действия по отношению к ним, а не к продукции

3 SPC • SPC – это основанная на статистическом мышлении методология постоянного совершенствования процессов, использующая простые и эффективные методы для анализа и решения проблем. • Статистическое мышление это понимание вариабельности, присущей любым процессам, диагностика их стабильности и воспроизводимости. • Суть метода SPC заключается в ведении контрольных карт и построении гистограмм (при необходимости), анализируя которые можно на основе фактов стразу ответить на вопросы, стабилен ли процесс, удовлетворяет ли он требованиям по воспроизводимости. • Методология SPC позволяет ответить на вопрос: кому и с какой целью надо или не надо вмешиваться в процесс?

3 SPC • SPC – это основанная на статистическом мышлении методология постоянного совершенствования процессов, использующая простые и эффективные методы для анализа и решения проблем. • Статистическое мышление это понимание вариабельности, присущей любым процессам, диагностика их стабильности и воспроизводимости. • Суть метода SPC заключается в ведении контрольных карт и построении гистограмм (при необходимости), анализируя которые можно на основе фактов стразу ответить на вопросы, стабилен ли процесс, удовлетворяет ли он требованиям по воспроизводимости. • Методология SPC позволяет ответить на вопрос: кому и с какой целью надо или не надо вмешиваться в процесс?

Инструментарий SPC Определение особых причин Оценка воспроизводимости Контрольные карты Индексы Сp, Cpk, Ppk

Инструментарий SPC Определение особых причин Оценка воспроизводимости Контрольные карты Индексы Сp, Cpk, Ppk

5 Процесс • Любая продукция или услуга есть результат некоторого процесса. • Процесс – совокупность взаимосвязанных ресурсов и деятельности, которая преобразует входящие элементы в выходящие. • К ресурсам относятся персонал, оборудование, материалы, технология, окружающая среда, информация. • Процесс может затрагивать любой аспект бизнеса.

5 Процесс • Любая продукция или услуга есть результат некоторого процесса. • Процесс – совокупность взаимосвязанных ресурсов и деятельности, которая преобразует входящие элементы в выходящие. • К ресурсам относятся персонал, оборудование, материалы, технология, окружающая среда, информация. • Процесс может затрагивать любой аспект бизнеса.

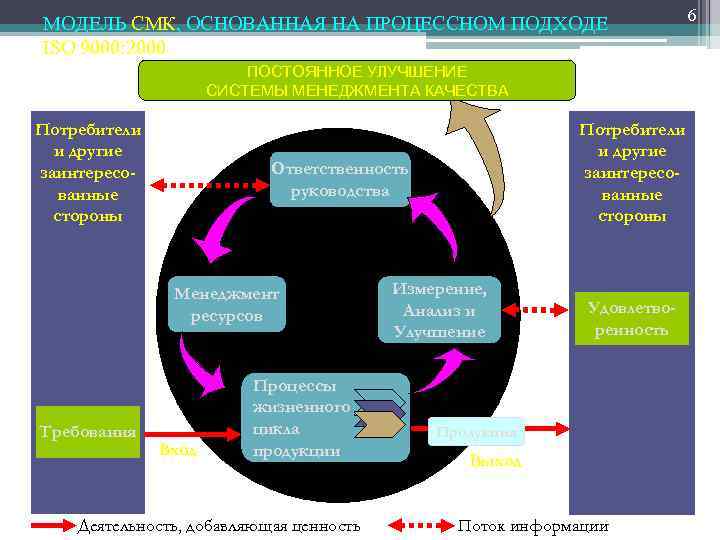

МОДЕЛЬ СМК, ОСНОВАННАЯ НА ПРОЦЕССНОМ ПОДХОДЕ ISO 9000: 2000 ПОСТОЯННОЕ УЛУЧШЕНИЕ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА Потребители и другие заинтересованные стороны Ответственность руководства Менеджмент ресурсов Требования Потребители и другие заинтересованные стороны Вход Процессы жизненного цикла продукции Деятельность, добавляющая ценность Измерение, Анализ и Улучшение Удовлетворенность Продукция Выход Поток информации 6

МОДЕЛЬ СМК, ОСНОВАННАЯ НА ПРОЦЕССНОМ ПОДХОДЕ ISO 9000: 2000 ПОСТОЯННОЕ УЛУЧШЕНИЕ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА Потребители и другие заинтересованные стороны Ответственность руководства Менеджмент ресурсов Требования Потребители и другие заинтересованные стороны Вход Процессы жизненного цикла продукции Деятельность, добавляющая ценность Измерение, Анализ и Улучшение Удовлетворенность Продукция Выход Поток информации 6

7 Все процессы и их результаты подвержены изменчивости вариабельности • Изменчивость – неизбежные различия среди индивидуальных значений результатов процесса, их источники могут группироваться в два основных класса: обычные и особые причины. • К обычным причинам относят многочисленные источники изменчивости в процессе, которые имеют стабильное и повторяемое распределение во времени. Каждая из таких постоянно присущих обычных причин составляет незначительную долю общей изменчивости, и ни одна из них не значима сама по себе. Процесс находится в "статистически управляемом состоянии" или "статистически управляем или контролируем", если источником его изменчивости являются только случайные (обычные) причины, а такую изменчивость процесса называют собственной. • Особые причины (неслучайные) отражают любые вызывающие факторы, которые воздействуют на процесс не всегда, они не присущи процессу. Применительно к производственному процессу такими непредсказуемыми и нестабильными причинами могут быть поломка инструмента, неправильная настройка станка и т. д. Такой процесс называют «статистически неуправляемым» . Если все особые причины не выявить и не устранить, то они будут влиять на выход процесса непредсказуемым образом. • Изменчивость процесса, обусловленную влиянием как особых, так и обычных причин вариаций, принято называть полной. • Таким образом, стратегия управления процессами – это стратегия предупреждения вместо обнаружения.

7 Все процессы и их результаты подвержены изменчивости вариабельности • Изменчивость – неизбежные различия среди индивидуальных значений результатов процесса, их источники могут группироваться в два основных класса: обычные и особые причины. • К обычным причинам относят многочисленные источники изменчивости в процессе, которые имеют стабильное и повторяемое распределение во времени. Каждая из таких постоянно присущих обычных причин составляет незначительную долю общей изменчивости, и ни одна из них не значима сама по себе. Процесс находится в "статистически управляемом состоянии" или "статистически управляем или контролируем", если источником его изменчивости являются только случайные (обычные) причины, а такую изменчивость процесса называют собственной. • Особые причины (неслучайные) отражают любые вызывающие факторы, которые воздействуют на процесс не всегда, они не присущи процессу. Применительно к производственному процессу такими непредсказуемыми и нестабильными причинами могут быть поломка инструмента, неправильная настройка станка и т. д. Такой процесс называют «статистически неуправляемым» . Если все особые причины не выявить и не устранить, то они будут влиять на выход процесса непредсказуемым образом. • Изменчивость процесса, обусловленную влиянием как особых, так и обычных причин вариаций, принято называть полной. • Таким образом, стратегия управления процессами – это стратегия предупреждения вместо обнаружения.

8

8

ЭКСПЕРИМЕНТ С КРАСНЫМИ БУСАМИ • Цель: продемонстрировать разницу между общими и особыми причинами вариаций. • Основные приспособления: коробка с белыми и красными бусами в пропорции около 4: 1 и прямоугольный кусок пластика, дерева, металла и т. п. , обычно называемый лопаткой, в котором сделано 50 вертикальных углублений. Выборка из 50 бусинок берется путем погружения лопатки в коробку с последующим ее вытаскиванием. • Форма эксперимента • Из аудитории приглашаются добровольцы: • 6 заинтересованных рабочих им не требуется никакого образования: они пройдут обучение и должны будут выполнять все требования без вопросов и жалоб; • 2 младших инспектора им достаточно уметь считать до 20; • 1 главный инспектор он должен уметь сравнить два числа на предмет их равенства или неравенства и уметь говорить громко и четко; • 1 регистратор должен уметь аккуратно писать и производить простые арифметические действия. 9

ЭКСПЕРИМЕНТ С КРАСНЫМИ БУСАМИ • Цель: продемонстрировать разницу между общими и особыми причинами вариаций. • Основные приспособления: коробка с белыми и красными бусами в пропорции около 4: 1 и прямоугольный кусок пластика, дерева, металла и т. п. , обычно называемый лопаткой, в котором сделано 50 вертикальных углублений. Выборка из 50 бусинок берется путем погружения лопатки в коробку с последующим ее вытаскиванием. • Форма эксперимента • Из аудитории приглашаются добровольцы: • 6 заинтересованных рабочих им не требуется никакого образования: они пройдут обучение и должны будут выполнять все требования без вопросов и жалоб; • 2 младших инспектора им достаточно уметь считать до 20; • 1 главный инспектор он должен уметь сравнить два числа на предмет их равенства или неравенства и уметь говорить громко и четко; • 1 регистратор должен уметь аккуратно писать и производить простые арифметические действия. 9

10 • Рабочий день, для рабочего это процесс взятия выборки (50 бусинок) из коробки с помощью лопатки. • Белые бусы – это продукт, приемлемый для потребителя; красные бусы неприемлемый. • Ставится задача не допускать более 1 или 3 красных бусинок. • Рабочие обучаются мастером, который дает точные инструкции о том, как должна проводиться работа: как необходимо смешивать бусинки, каковы должны быть направления, расстояния, углы и уровень помешивания при пользовании лопаткой. Процедуру надо стандартизовать и регламентировать для минимизации вариаций. • Рабочие должны очень внимательно следовать всем инструкциям; останутся ли они на работе зависит от результатов их труда. • Каждый рабочий приносит выполненную дневную работу к первому младшему инспектору, который молча пересчитывает и записывает число красных бусинок, а затем идет ко второму инспектору, который делает то же самое. Главный инспектор, также сохраняя молчание, сравнивает эти два счета. Если они различаются, то, значит, есть ошибка! • Еще больше заставляет задуматься тот факт, что даже если оба счета совпадают, то они тем не менее могут быть ошибочными. Однако процедура операции такова, что в случае ошибки инспекторы по прежнему независимо друг от друга должны пересчитывать результат. Когда показания счета совпадают, Главный инспектор объявляет результат и регистратор заносит его на лист; рабочий возвращает свои бусинки в коробку его рабочий день завершен. • Работа продолжается в течение 4 х дней. Всего получается 24 результата. Мастер постоянно их комментирует. Он хвалит Эла за снижение количества красных бусинок до 4 х, и аудитория рукоплещет ему. Он ругает Одри за получение 16 ти красных

10 • Рабочий день, для рабочего это процесс взятия выборки (50 бусинок) из коробки с помощью лопатки. • Белые бусы – это продукт, приемлемый для потребителя; красные бусы неприемлемый. • Ставится задача не допускать более 1 или 3 красных бусинок. • Рабочие обучаются мастером, который дает точные инструкции о том, как должна проводиться работа: как необходимо смешивать бусинки, каковы должны быть направления, расстояния, углы и уровень помешивания при пользовании лопаткой. Процедуру надо стандартизовать и регламентировать для минимизации вариаций. • Рабочие должны очень внимательно следовать всем инструкциям; останутся ли они на работе зависит от результатов их труда. • Каждый рабочий приносит выполненную дневную работу к первому младшему инспектору, который молча пересчитывает и записывает число красных бусинок, а затем идет ко второму инспектору, который делает то же самое. Главный инспектор, также сохраняя молчание, сравнивает эти два счета. Если они различаются, то, значит, есть ошибка! • Еще больше заставляет задуматься тот факт, что даже если оба счета совпадают, то они тем не менее могут быть ошибочными. Однако процедура операции такова, что в случае ошибки инспекторы по прежнему независимо друг от друга должны пересчитывать результат. Когда показания счета совпадают, Главный инспектор объявляет результат и регистратор заносит его на лист; рабочий возвращает свои бусинки в коробку его рабочий день завершен. • Работа продолжается в течение 4 х дней. Всего получается 24 результата. Мастер постоянно их комментирует. Он хвалит Эла за снижение количества красных бусинок до 4 х, и аудитория рукоплещет ему. Он ругает Одри за получение 16 ти красных

11 Результаты, количество красных бусинок Одри Джон Эл Кэрол Бен Эд Общее за день Всего День 1 16 9 4 7 9 9 54 День 2 10 11 9 11 17 7 65 День 3 7 12 13 14 9 12 67 День 4 6 10 11 11 13 7 58 Всего 39 42 37 43 48 35 244

11 Результаты, количество красных бусинок Одри Джон Эл Кэрол Бен Эд Общее за день Всего День 1 16 9 4 7 9 9 54 День 2 10 11 9 11 17 7 65 День 3 7 12 13 14 9 12 67 День 4 6 10 11 11 13 7 58 Всего 39 42 37 43 48 35 244

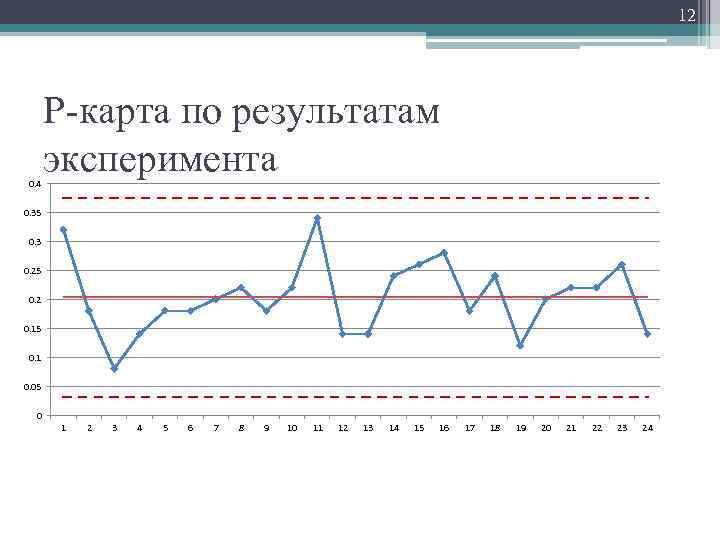

12 0. 4 Р карта по результатам эксперимента 0. 35 0. 3 0. 25 0. 2 0. 15 0. 1 0. 05 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

12 0. 4 Р карта по результатам эксперимента 0. 35 0. 3 0. 25 0. 2 0. 15 0. 1 0. 05 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

13 Выводы из эксперимента • Вариация представляет собой неотъемлемую часть производственного процесса. • Сотрудники работают внутри слабо управляемой системы. • Результаты их работы определяются самой системой и от рабочих не зависят. • Изменить систему может только руководство. • Всегда существуют рабочие, результаты которых превышают среднее значение, и рабочие, качество труда которых ниже среднего.

13 Выводы из эксперимента • Вариация представляет собой неотъемлемую часть производственного процесса. • Сотрудники работают внутри слабо управляемой системы. • Результаты их работы определяются самой системой и от рабочих не зависят. • Изменить систему может только руководство. • Всегда существуют рабочие, результаты которых превышают среднее значение, и рабочие, качество труда которых ниже среднего.

• Если система стабильна, вы получите только то, что находится в пределах возможности системы. • Если система не стабильна или не определена, нет возможности узнать, что выдаст система – о ее возможностх ничего нельзя сказать. Э. Деминг «Выход из кризиса»

• Если система стабильна, вы получите только то, что находится в пределах возможности системы. • Если система не стабильна или не определена, нет возможности узнать, что выдаст система – о ее возможностх ничего нельзя сказать. Э. Деминг «Выход из кризиса»

15 Э. Деминг ( «Выход из кризиса» ) • Мы должны научиться распознавать два рода ошибок, каждая из которых приводит к огромным, трудно оцениваемым потерям: • Ошибка 1: Рассматривать как некоторый особый случай любой недостаток, рекламацию, ошибку, поломку, происшествие, когда на самом деле ничего особенного не происходило, т. е. все это было проявлением действия системы ее случайных вариаций, обусловленных общими причинами. • Ошибка 2: Относить на счет общих, обычных вариаций системы любой недостаток, рекламацию, ошибку, поломку, происшествие, отсутствие чего либо, когда в действительности проявилась некая особая причина. • Знание теории вариации помогает нам отнимать эти два рода ошибок и потери, которые они приносят. Ошибка 1 есть вмешательство; самые усердные старания часто оказываются вмешательством, лишь ухудшающим положение дел. Ошибка 2 – ошибка незамеченной разладки. • Нет и никогда не будет такого способа, чтобы всегда делать правильный выбор одного из двух видов причин. Поэтому нам необходимы знания о методах, позволяющих достичь минимальных экономических потерь из-за этих ошибок. • «Ни один процесс не остается всегда стабильным, постоянным» .

15 Э. Деминг ( «Выход из кризиса» ) • Мы должны научиться распознавать два рода ошибок, каждая из которых приводит к огромным, трудно оцениваемым потерям: • Ошибка 1: Рассматривать как некоторый особый случай любой недостаток, рекламацию, ошибку, поломку, происшествие, когда на самом деле ничего особенного не происходило, т. е. все это было проявлением действия системы ее случайных вариаций, обусловленных общими причинами. • Ошибка 2: Относить на счет общих, обычных вариаций системы любой недостаток, рекламацию, ошибку, поломку, происшествие, отсутствие чего либо, когда в действительности проявилась некая особая причина. • Знание теории вариации помогает нам отнимать эти два рода ошибок и потери, которые они приносят. Ошибка 1 есть вмешательство; самые усердные старания часто оказываются вмешательством, лишь ухудшающим положение дел. Ошибка 2 – ошибка незамеченной разладки. • Нет и никогда не будет такого способа, чтобы всегда делать правильный выбор одного из двух видов причин. Поэтому нам необходимы знания о методах, позволяющих достичь минимальных экономических потерь из-за этих ошибок. • «Ни один процесс не остается всегда стабильным, постоянным» .

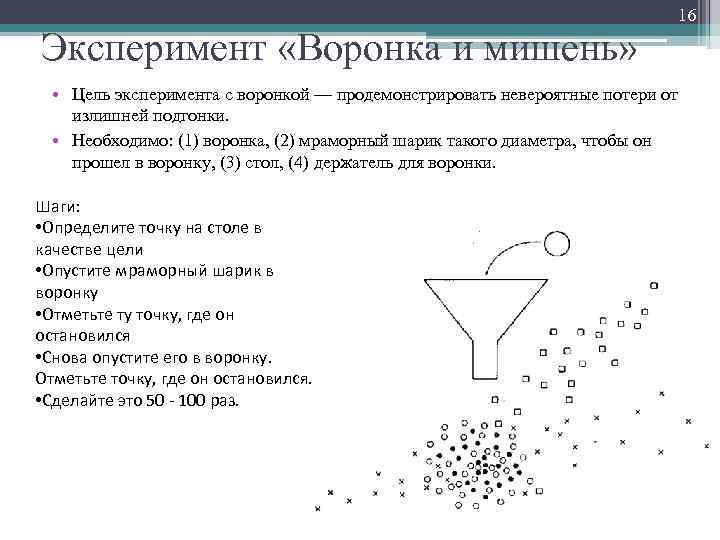

Эксперимент «Воронка и мишень» 16 • Цель эксперимента с воронкой — продемонстрировать невероятные потери от излишней подгонки. • Необходимо: (1) воронка, (2) мраморный шарик такого диаметра, чтобы он прошел в воронку, (3) стол, (4) держатель для воронки. Шаги: • Определите точку на столе в качестве цели • Опустите мраморный шарик в воронку • Отметьте ту точку, где он остановился • Снова опустите его в воронку. Отметьте точку, где он остановился. • Сделайте это 50 - 100 раз.

Эксперимент «Воронка и мишень» 16 • Цель эксперимента с воронкой — продемонстрировать невероятные потери от излишней подгонки. • Необходимо: (1) воронка, (2) мраморный шарик такого диаметра, чтобы он прошел в воронку, (3) стол, (4) держатель для воронки. Шаги: • Определите точку на столе в качестве цели • Опустите мраморный шарик в воронку • Отметьте ту точку, где он остановился • Снова опустите его в воронку. Отметьте точку, где он остановился. • Сделайте это 50 - 100 раз.

17 Ограничения • Существуют два фундаментальных предположения, лежащие в основе таких экспериментов. • Одно из них: действительно возможно установить Воронку точно над целью или над любой другой точкой. • Второе предположение процесс, дающий отклонение от цели находится в состоянии, статистически управляемым.

17 Ограничения • Существуют два фундаментальных предположения, лежащие в основе таких экспериментов. • Одно из них: действительно возможно установить Воронку точно над целью или над любой другой точкой. • Второе предположение процесс, дающий отклонение от цели находится в состоянии, статистически управляемым.

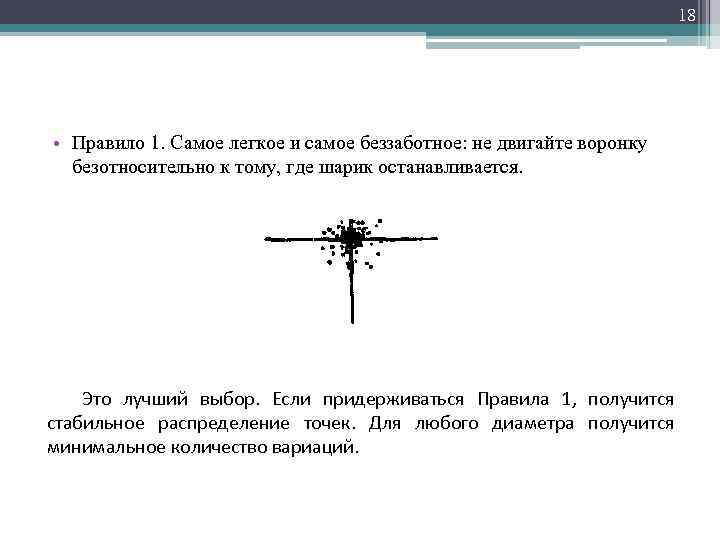

18 • Правило 1. Самое легкое и самое беззаботное: не двигайте воронку безотносительно к тому, где шарик останавливается. Это лучший выбор. Если придерживаться Правила 1, получится стабильное распределение точек. Для любого диаметра получится минимальное количество вариаций.

18 • Правило 1. Самое легкое и самое беззаботное: не двигайте воронку безотносительно к тому, где шарик останавливается. Это лучший выбор. Если придерживаться Правила 1, получится стабильное распределение точек. Для любого диаметра получится минимальное количество вариаций.

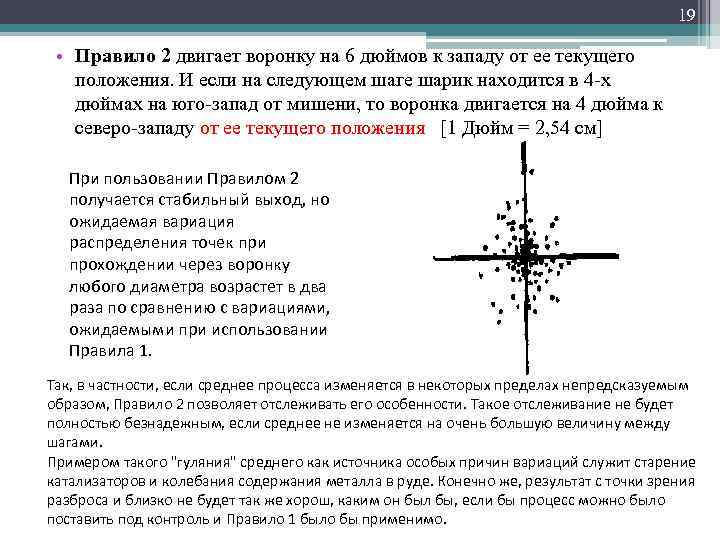

19 • Правило 2 двигает воронку на 6 дюймов к западу от ее текущего положения. И если на следующем шаге шарик находится в 4 х дюймах на юго запад от мишени, то воронка двигается на 4 дюйма к северо западу от ее текущего положения [1 Дюйм = 2, 54 см] При пользовании Правилом 2 получается стабильный выход, но ожидаемая вариация распределения точек при прохождении через воронку любого диаметра возрастет в два раза по сравнению с вариациями, ожидаемыми при использовании Правила 1. Так, в частности, если среднее процесса изменяется в некоторых пределах непредсказуемым образом, Правило 2 позволяет отслеживать его особенности. Такое отслеживание не будет полностью безнадежным, если среднее не изменяется на очень большую величину между шагами. Примером такого "гуляния" среднего как источника особых причин вариаций служит старение катализаторов и колебания содержания металла в руде. Конечно же, результат с точки зрения разброса и близко не будет так же хорош, каким он был бы, если бы процесс можно было поставить под контроль и Правило 1 было бы применимо.

19 • Правило 2 двигает воронку на 6 дюймов к западу от ее текущего положения. И если на следующем шаге шарик находится в 4 х дюймах на юго запад от мишени, то воронка двигается на 4 дюйма к северо западу от ее текущего положения [1 Дюйм = 2, 54 см] При пользовании Правилом 2 получается стабильный выход, но ожидаемая вариация распределения точек при прохождении через воронку любого диаметра возрастет в два раза по сравнению с вариациями, ожидаемыми при использовании Правила 1. Так, в частности, если среднее процесса изменяется в некоторых пределах непредсказуемым образом, Правило 2 позволяет отслеживать его особенности. Такое отслеживание не будет полностью безнадежным, если среднее не изменяется на очень большую величину между шагами. Примером такого "гуляния" среднего как источника особых причин вариаций служит старение катализаторов и колебания содержания металла в руде. Конечно же, результат с точки зрения разброса и близко не будет так же хорош, каким он был бы, если бы процесс можно было поставить под контроль и Правило 1 было бы применимо.

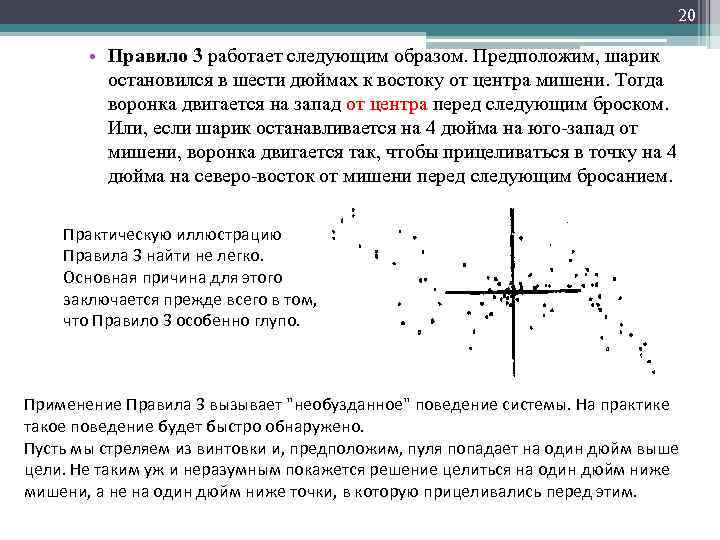

20 • Правило 3 работает следующим образом. Предположим, шарик остановился в шести дюймах к востоку от центра мишени. Тогда воронка двигается на запад от центра перед следующим броском. Или, если шарик останавливается на 4 дюйма на юго запад от мишени, воронка двигается так, чтобы прицеливаться в точку на 4 дюйма на северо восток от мишени перед следующим бросанием. Практическую иллюстрацию Правила 3 найти не легко. Основная причина для этого заключается прежде всего в том, что Правило 3 особенно глупо. Применение Правила 3 вызывает "необузданное" поведение системы. На практике такое поведение будет быстро обнаружено. Пусть мы стреляем из винтовки и, предположим, пуля попадает на один дюйм выше цели. Не таким уж и неразумным покажется решение целиться на один дюйм ниже мишени, а не на один дюйм ниже точки, в которую прицеливались перед этим.

20 • Правило 3 работает следующим образом. Предположим, шарик остановился в шести дюймах к востоку от центра мишени. Тогда воронка двигается на запад от центра перед следующим броском. Или, если шарик останавливается на 4 дюйма на юго запад от мишени, воронка двигается так, чтобы прицеливаться в точку на 4 дюйма на северо восток от мишени перед следующим бросанием. Практическую иллюстрацию Правила 3 найти не легко. Основная причина для этого заключается прежде всего в том, что Правило 3 особенно глупо. Применение Правила 3 вызывает "необузданное" поведение системы. На практике такое поведение будет быстро обнаружено. Пусть мы стреляем из винтовки и, предположим, пуля попадает на один дюйм выше цели. Не таким уж и неразумным покажется решение целиться на один дюйм ниже мишени, а не на один дюйм ниже точки, в которую прицеливались перед этим.

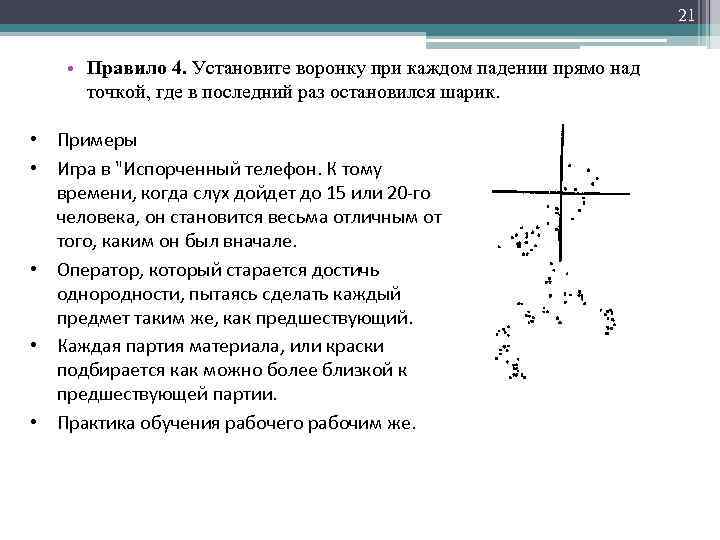

21 • Правило 4. Установите воронку при каждом падении прямо над точкой, где в последний раз остановился шарик. • Примеры • Игра в "Испорченный телефон. К тому времени, когда слух дойдет до 15 или 20 -го человека, он становится весьма отличным от того, каким он был вначале. • Оператор, который старается достичь однородности, пытаясь сделать каждый предмет таким же, как предшествующий. • Каждая партия материала, или краски подбирается как можно более близкой к предшествующей партии. • Практика обучения рабочего рабочим же.

21 • Правило 4. Установите воронку при каждом падении прямо над точкой, где в последний раз остановился шарик. • Примеры • Игра в "Испорченный телефон. К тому времени, когда слух дойдет до 15 или 20 -го человека, он становится весьма отличным от того, каким он был вначале. • Оператор, который старается достичь однородности, пытаясь сделать каждый предмет таким же, как предшествующий. • Каждая партия материала, или краски подбирается как можно более близкой к предшествующей партии. • Практика обучения рабочего рабочим же.

22 Основными задачами статистического управления процессами являются: • обеспечение и поддержание процессов на приемлемом и стабильном уровне, гарантирующем соответствие продукции и услуг установленным требованиям; • своевременное распознавание перехода процесса в статистически неуправляемое состояние; • обнаружение неслучайных (особых) причин изменчивости процесса и принятие надлежащих мер для исключения или ослабления их влияния на ход процесса; • исключение излишнего управления процессом, находящимся в статистически управляемом состоянии, и случаев непринятия необходимых действий при переходе процесса в статистически неуправляемое состояние. Простым и эффективным средством статистического управления процессами являются контрольные карты, которые отражают текущее состояние процесса, дают возможность производить оценку степени изменчивости процесса, определять наличие статистической управляемости процесса и оказывают помощь в достижении такой управляемости.

22 Основными задачами статистического управления процессами являются: • обеспечение и поддержание процессов на приемлемом и стабильном уровне, гарантирующем соответствие продукции и услуг установленным требованиям; • своевременное распознавание перехода процесса в статистически неуправляемое состояние; • обнаружение неслучайных (особых) причин изменчивости процесса и принятие надлежащих мер для исключения или ослабления их влияния на ход процесса; • исключение излишнего управления процессом, находящимся в статистически управляемом состоянии, и случаев непринятия необходимых действий при переходе процесса в статистически неуправляемое состояние. Простым и эффективным средством статистического управления процессами являются контрольные карты, которые отражают текущее состояние процесса, дают возможность производить оценку степени изменчивости процесса, определять наличие статистической управляемости процесса и оказывают помощь в достижении такой управляемости.

23 Контрольные карты

23 Контрольные карты

24 Стандарты на КК ГОСТ Р 50779. 40 – 96 (ИСО 7870 -93) Статистические методы. Контрольные карты. Общее руководство и введение ГОСТ Р 50779. 41 - 96 (ИСО 7873 -93) Статистические методы. Контрольные карты для арифметического среднего с предупреждающими границами ГОСТ Р 50779. 42– 99 (ИСО 8258 -91) Статистические методы. Контрольные карты Шухарта ГОСТ Р 50779. 43– 99 (ИСО 7966– 93) Статистические методы. Приемочные контрольные карты ГОСТ Р 50779. 44 -2001 Статистические методы. Показатели возможностей процессов. Основные методы расчета ГОСТ Р 50779. 45 -2002 Статистические методы. Контрольные карты кумулятивных сумм. Основные положения (на основе ИСО/ТО 7871 -97)

24 Стандарты на КК ГОСТ Р 50779. 40 – 96 (ИСО 7870 -93) Статистические методы. Контрольные карты. Общее руководство и введение ГОСТ Р 50779. 41 - 96 (ИСО 7873 -93) Статистические методы. Контрольные карты для арифметического среднего с предупреждающими границами ГОСТ Р 50779. 42– 99 (ИСО 8258 -91) Статистические методы. Контрольные карты Шухарта ГОСТ Р 50779. 43– 99 (ИСО 7966– 93) Статистические методы. Приемочные контрольные карты ГОСТ Р 50779. 44 -2001 Статистические методы. Показатели возможностей процессов. Основные методы расчета ГОСТ Р 50779. 45 -2002 Статистические методы. Контрольные карты кумулятивных сумм. Основные положения (на основе ИСО/ТО 7871 -97)

25 Метод контрольных карт представляет собой простой графический метод оценки степени статистически неуправляемого состояния процесса путем сравнения значений отдельных статистических данных из серии выборок или подгрупп с контрольными границами. • Контрольные карты являются основным инструментом статистического управления качеством. • КК применяют для сравнения получаемой по выборкам информации о текущем состоянии процесса с контрольными границами, представляющими пределы собственной изменчивости (разброса) процесса. • КК используют для оценки того, находятся или не находятся производственный процесс, процесс обслуживания или административного управления в статистически управляемом состоянии. • Первоначально КК были разработаны для применения в промышленном производстве. В настоящее время их широко используют в сфере обслуживания и других областях. Их также применяют как в высших уровнях управления, так и непосредственно на рабочих местах.

25 Метод контрольных карт представляет собой простой графический метод оценки степени статистически неуправляемого состояния процесса путем сравнения значений отдельных статистических данных из серии выборок или подгрупп с контрольными границами. • Контрольные карты являются основным инструментом статистического управления качеством. • КК применяют для сравнения получаемой по выборкам информации о текущем состоянии процесса с контрольными границами, представляющими пределы собственной изменчивости (разброса) процесса. • КК используют для оценки того, находятся или не находятся производственный процесс, процесс обслуживания или административного управления в статистически управляемом состоянии. • Первоначально КК были разработаны для применения в промышленном производстве. В настоящее время их широко используют в сфере обслуживания и других областях. Их также применяют как в высших уровнях управления, так и непосредственно на рабочих местах.

26 • Общим для всех контрольных карт является то, что их применение соответствует непрерывной проверке статистической гипотезы Н 0 процесс в момент взятия выборки налажен, т. е. находится в статистически управляемом состоянии. • Если наносимые на контрольную карту измеренные значения выборочной характеристики достигают контрольных границ, выходят за их пределы или последовательность значений выборочной характеристики проявляет необычное поведение, то состояние статистической управляемости процесса подвергается сомнению, гипотеза Н 0 отвергается. • Если же все значения выборочной характеристики лежат внутри контрольных границ и не проявляют необычного поведения, то гипотеза Н 0 принимается, и считается, что процесс находится в статистически управляемом состоянии, и нет необходимости в его наладке.

26 • Общим для всех контрольных карт является то, что их применение соответствует непрерывной проверке статистической гипотезы Н 0 процесс в момент взятия выборки налажен, т. е. находится в статистически управляемом состоянии. • Если наносимые на контрольную карту измеренные значения выборочной характеристики достигают контрольных границ, выходят за их пределы или последовательность значений выборочной характеристики проявляет необычное поведение, то состояние статистической управляемости процесса подвергается сомнению, гипотеза Н 0 отвергается. • Если же все значения выборочной характеристики лежат внутри контрольных границ и не проявляют необычного поведения, то гипотеза Н 0 принимается, и считается, что процесс находится в статистически управляемом состоянии, и нет необходимости в его наладке.

27 • Поскольку решение о налаженном или разлаженном состоянии процесса принимается на основании результатов контроля единиц продукции в выборке, то из за случайности значений выборочной характеристики возможны два вида ошибок: первого и второго рода. • Ошибка первого рода возникает, когда процесс находится в статистически управляемом состоянии, а точка на контрольной карте случайно оказывается за контрольными границами. В результате неправильно решают, что процесс вышел из состояния статистической управляемости, необоснованно останавливают процесс для его корректировки, когда в этом нет никакой необходимости, и затрачивают ресурсы на то, чтобы обнаружить и устранить отсутствующую особую причину. Вероятность совершить ошибку первого рода принято называть α риском, "риском ложной тревоги" или "риском излишнего управления". По существу, α риск равен вероятности отвергнуть гипотезу Н 0, когда она на самом деле верна. • Ошибка второго рода возникает, когда процесс находится в статистически неуправляемом состоянии, а точки на контрольной карте случайно оказываются расположенными внутри контрольных границ. В этом случае принимают неверное заключение, что процесс статистически управляем, не принимают необходимых действий по устранению влияния на процесс особой причины. В результате возникают потери из за упущенной возможности предупредить изготовление несоответствующей продукции путем своевременной остановки и корректировки процесса. Вероятность совершить ошибку второго рода принято называть β риском, "риском незамеченной разладки" или "риском недостаточного управления". Этот риск равен вероятности принятия гипотезы Н 0, когда она на самом деле неверна.

27 • Поскольку решение о налаженном или разлаженном состоянии процесса принимается на основании результатов контроля единиц продукции в выборке, то из за случайности значений выборочной характеристики возможны два вида ошибок: первого и второго рода. • Ошибка первого рода возникает, когда процесс находится в статистически управляемом состоянии, а точка на контрольной карте случайно оказывается за контрольными границами. В результате неправильно решают, что процесс вышел из состояния статистической управляемости, необоснованно останавливают процесс для его корректировки, когда в этом нет никакой необходимости, и затрачивают ресурсы на то, чтобы обнаружить и устранить отсутствующую особую причину. Вероятность совершить ошибку первого рода принято называть α риском, "риском ложной тревоги" или "риском излишнего управления". По существу, α риск равен вероятности отвергнуть гипотезу Н 0, когда она на самом деле верна. • Ошибка второго рода возникает, когда процесс находится в статистически неуправляемом состоянии, а точки на контрольной карте случайно оказываются расположенными внутри контрольных границ. В этом случае принимают неверное заключение, что процесс статистически управляем, не принимают необходимых действий по устранению влияния на процесс особой причины. В результате возникают потери из за упущенной возможности предупредить изготовление несоответствующей продукции путем своевременной остановки и корректировки процесса. Вероятность совершить ошибку второго рода принято называть β риском, "риском незамеченной разладки" или "риском недостаточного управления". Этот риск равен вероятности принятия гипотезы Н 0, когда она на самом деле неверна.

28 • Всегда следует стремиться к минимальным значениям обоих рисков. • Единственный способ одновременного уменьшения значений обоих рисков состоит в увеличении объема выборки. • Вместе с тем в большинстве случаев увеличение размера выборки означает рост трудоемкости статистического управления процессом с помощью контрольных карт и необходимо находить компромисс. • В каждом конкретном случае следует исходить из экономических соображений и сопоставлять потери, связанные с увеличением доли несоответствующей продукции из за несвоевременного обнаружения разладки процесса, и потери, обусловленные необоснованными остановками и излишней корректировкой производственного процесса.

28 • Всегда следует стремиться к минимальным значениям обоих рисков. • Единственный способ одновременного уменьшения значений обоих рисков состоит в увеличении объема выборки. • Вместе с тем в большинстве случаев увеличение размера выборки означает рост трудоемкости статистического управления процессом с помощью контрольных карт и необходимо находить компромисс. • В каждом конкретном случае следует исходить из экономических соображений и сопоставлять потери, связанные с увеличением доли несоответствующей продукции из за несвоевременного обнаружения разладки процесса, и потери, обусловленные необоснованными остановками и излишней корректировкой производственного процесса.

29 До проведения контроля процесса с помощью контрольных карт необходимо • на них нанести центральную линию, • контрольные, а в ряде случаев и предупреждающие границы, • определить объем выборки • временной промежуток между моментами взятия выборок. Важнейший момент построения контрольных карт определение положения контрольных и предупреждающих границ. При построении контрольных карт предполагают, что значения выборочной характеристики имеют нормальный закон распределения. Как правило, это справедливо для контрольных карт по количественному признаку. В случае построения контрольных карт по альтернативному признаку нормальное распределение используют как приближенное описание величин, подчиняющихся биномиальному закону распределения и закону Пуассона. Для построения контрольных карт необходимо знать параметры распределения, которому подчиняются значения выборочной характеристики. Обычно до проведения контроля процесса значения этих параметров неизвестны. Их значения могут быть определены: • экспериментально на этапе предварительного исследования процесса, находящегося в статистически управляемом состоянии; • по результатам анализа накопленного статистического материала о данном процессе; • на основании установленных в нормативной или технической документации требований к параметрам продукции и допуском на эти параметры.

29 До проведения контроля процесса с помощью контрольных карт необходимо • на них нанести центральную линию, • контрольные, а в ряде случаев и предупреждающие границы, • определить объем выборки • временной промежуток между моментами взятия выборок. Важнейший момент построения контрольных карт определение положения контрольных и предупреждающих границ. При построении контрольных карт предполагают, что значения выборочной характеристики имеют нормальный закон распределения. Как правило, это справедливо для контрольных карт по количественному признаку. В случае построения контрольных карт по альтернативному признаку нормальное распределение используют как приближенное описание величин, подчиняющихся биномиальному закону распределения и закону Пуассона. Для построения контрольных карт необходимо знать параметры распределения, которому подчиняются значения выборочной характеристики. Обычно до проведения контроля процесса значения этих параметров неизвестны. Их значения могут быть определены: • экспериментально на этапе предварительного исследования процесса, находящегося в статистически управляемом состоянии; • по результатам анализа накопленного статистического материала о данном процессе; • на основании установленных в нормативной или технической документации требований к параметрам продукции и допуском на эти параметры.

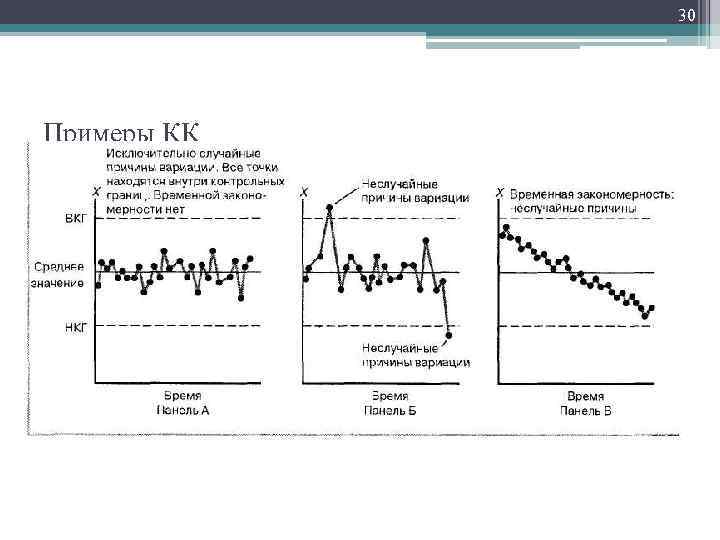

30 Примеры КК

30 Примеры КК

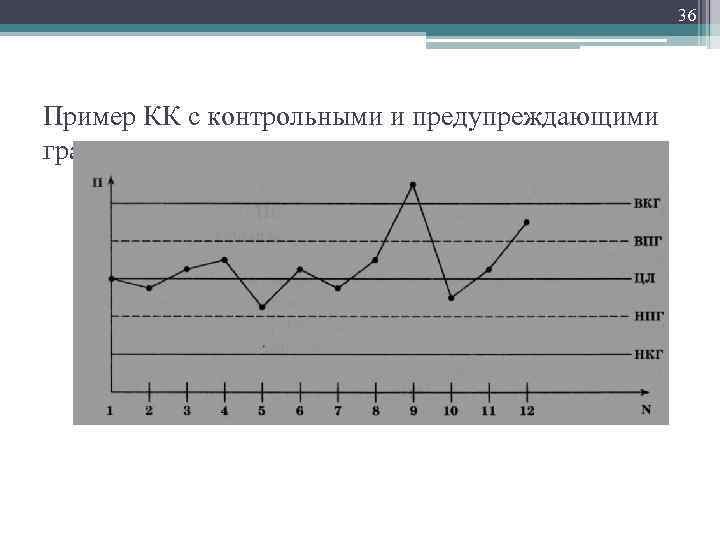

31 • Контрольные карты строят в произвольном масштабе. • По оси абсцисс откладывают моменты взятия выборок или их текущие номера, а по оси ординат реализации выборочной характеристики. • Точки значений выборочной характеристики, соответствующие двум последовательным выборкам, соединяют отрезками прямых линий. • Проводится центральная линия (ЦЛ) прямая, параллельная оси абсцисс и определяющая среднее процесса. Ее расстояние от оси абсцисс соответствует заданному в нормативной или технической документации номинальному значению контролируемого параметра. • Параллельно ЦЛ на контрольной карте наносятся две линии верхняя (ВКГ) и нижняя (НКГ) контрольные границы, называемые иногда границами регулирования. • В ряде случаев наносятся еще две дополнительные линии верхняя (ВПГ) и нижняя (НПГ)предупреждающие границы. • Статистика значение, вычисленное или основанное на выборочных данных (например, выборочное среднее или размах), используемое принятии решения о процессе, создавшем результаты, из которых взята выборка.

31 • Контрольные карты строят в произвольном масштабе. • По оси абсцисс откладывают моменты взятия выборок или их текущие номера, а по оси ординат реализации выборочной характеристики. • Точки значений выборочной характеристики, соответствующие двум последовательным выборкам, соединяют отрезками прямых линий. • Проводится центральная линия (ЦЛ) прямая, параллельная оси абсцисс и определяющая среднее процесса. Ее расстояние от оси абсцисс соответствует заданному в нормативной или технической документации номинальному значению контролируемого параметра. • Параллельно ЦЛ на контрольной карте наносятся две линии верхняя (ВКГ) и нижняя (НКГ) контрольные границы, называемые иногда границами регулирования. • В ряде случаев наносятся еще две дополнительные линии верхняя (ВПГ) и нижняя (НПГ)предупреждающие границы. • Статистика значение, вычисленное или основанное на выборочных данных (например, выборочное среднее или размах), используемое принятии решения о процессе, создавшем результаты, из которых взята выборка.

32 Контрольные границы • Перед нанесением контрольных границ определяют центральную линию на КК. • Д р Шухарт рекомендовал, чтобы эти границы были установлены на уровнях ± 3 e, т. е. от центральной линии должна быть отложена величина, равная трем стандартным отклонениям (или ошибкам) измеряемой характеристики, оцененным по внутреннему разбросу мгновенных выборок

32 Контрольные границы • Перед нанесением контрольных границ определяют центральную линию на КК. • Д р Шухарт рекомендовал, чтобы эти границы были установлены на уровнях ± 3 e, т. е. от центральной линии должна быть отложена величина, равная трем стандартным отклонениям (или ошибкам) измеряемой характеристики, оцененным по внутреннему разбросу мгновенных выборок

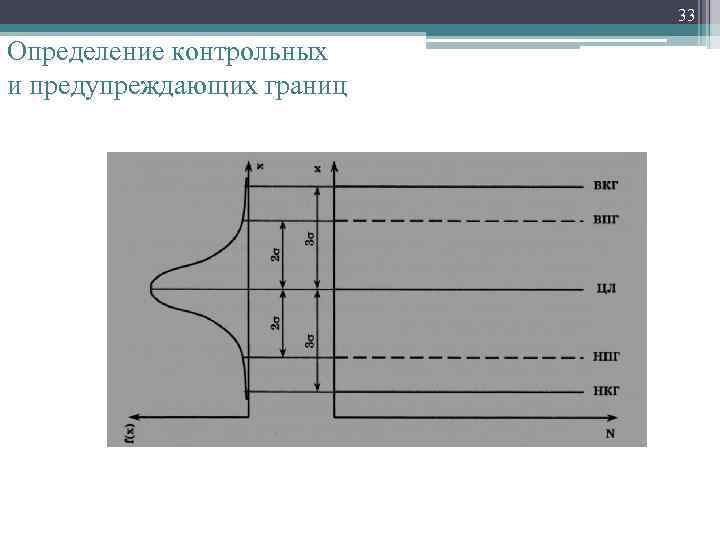

33 Определение контрольных и предупреждающих границ

33 Определение контрольных и предупреждающих границ

34 • Если принять, что распределение средних значений наблюдений нормальное, то в этих пределах будет сосредоточено 99, 7 % наносимых средних значений, и так до того момента, пока процесс находится в статистически управляемом состоянии. • Это означает, что 0, 3 % точек (средних значений) могут выходить за пределы этих границ. Эта величина получила название альфа риск ( = 0, 003), т. е. риск совершить ошибку первого рода ошибочно считать, что произошел сдвиг процесса. • Одно из преимуществ практического применения КК Шухарта нечувствительность к сравнительно небольшим сдвигам уровня процесса, которые в практических ситуациях обычно неважны. • Чаще всего выход за контрольные границы связан с существенными неслучайными изменениями хода процесса.

34 • Если принять, что распределение средних значений наблюдений нормальное, то в этих пределах будет сосредоточено 99, 7 % наносимых средних значений, и так до того момента, пока процесс находится в статистически управляемом состоянии. • Это означает, что 0, 3 % точек (средних значений) могут выходить за пределы этих границ. Эта величина получила название альфа риск ( = 0, 003), т. е. риск совершить ошибку первого рода ошибочно считать, что произошел сдвиг процесса. • Одно из преимуществ практического применения КК Шухарта нечувствительность к сравнительно небольшим сдвигам уровня процесса, которые в практических ситуациях обычно неважны. • Чаще всего выход за контрольные границы связан с существенными неслучайными изменениями хода процесса.

35 Предупреждающие границы • Стандарты рекомендуют предупреждающие границы наносить на контрольную карту на расстоянии ± 2σ от ЦЛ • (при налаженном процессе 95, 45% значений выборочной характеристики будут сосредоточены в этих границах). • При этом контрольные карты позволяют обнаруживать разладку процесса на более ранних стадиях, но вместе с тем возрастает вероятность "ложной тревоги", поскольку при налаженном процессе вероятность выхода значений выборочной характеристики по чисто случайным причи нам за двухсигмовый предел =0, 0456. α

35 Предупреждающие границы • Стандарты рекомендуют предупреждающие границы наносить на контрольную карту на расстоянии ± 2σ от ЦЛ • (при налаженном процессе 95, 45% значений выборочной характеристики будут сосредоточены в этих границах). • При этом контрольные карты позволяют обнаруживать разладку процесса на более ранних стадиях, но вместе с тем возрастает вероятность "ложной тревоги", поскольку при налаженном процессе вероятность выхода значений выборочной характеристики по чисто случайным причи нам за двухсигмовый предел =0, 0456. α

36 Пример КК с контрольными и предупреждающими границами

36 Пример КК с контрольными и предупреждающими границами

37 КОНТРОЛЬНЫЕ ГРАНИЦЫ • Контрольные границы используют в качестве критерия для сигнализации о необходимости принять соответствующие меры или решить, находится процесс в статистически управляемом состоянии или нет. • Управление процессом может иметь следующие формы: • а) определение причины статистически неуправляемого состояния процесса; • б) регулирование процесса; • в) остановка процесса. • Правила, по которым определяют причины превышения контрольных (границ регулирования) или предупреждающих границ, установлены специальными международными стандартами на контрольные карты, а также ГОСТ Р 50779. 41.

37 КОНТРОЛЬНЫЕ ГРАНИЦЫ • Контрольные границы используют в качестве критерия для сигнализации о необходимости принять соответствующие меры или решить, находится процесс в статистически управляемом состоянии или нет. • Управление процессом может иметь следующие формы: • а) определение причины статистически неуправляемого состояния процесса; • б) регулирование процесса; • в) остановка процесса. • Правила, по которым определяют причины превышения контрольных (границ регулирования) или предупреждающих границ, установлены специальными международными стандартами на контрольные карты, а также ГОСТ Р 50779. 41.

38 ОБЪЕМ, ЧАСТОТА ВЗЯТИЯ И КОЛИЧЕСТВО ВЫБОРОК • При использовании контрольных карт по альтернативному признаку требуются выборки объемом в десятки, сотни и даже тысячи образцов изделий, во всяком случае, не менее 50 изделий. • Объем выборки должен быть таким, чтобы для предполагаемого уровня несоответствий среднее количество обнаруживаемых несоответствий в выборке было не менее пяти. Это налагает существенное ограничение на применение контрольных карт по альтернативному признаку для управления производственными процессами, обеспечивающими низкий уровень несоответствий. Например, для предполагаемого уровня несоответствий 0, 1 или 0, 01% объем выборки должен быть равным соответственно 5000 и 50000 изделий. • В случае применения более информативных контрольных карт по количественному признаку оказываются достаточными существенно меньшие объемы выборок, обычно 4 15 изделий. • На практике чаще всего используются выборки объемом пять изделий. • Еще меньшие объемы выборок используют в случае дорогостоящего или разрушающего контроля. • Всегда необходимо, насколько это возможно, поддерживать объем выборок постоянным, чтобы избежать ошибок при пересчете положения границ и интерпретации контрольных карт.

38 ОБЪЕМ, ЧАСТОТА ВЗЯТИЯ И КОЛИЧЕСТВО ВЫБОРОК • При использовании контрольных карт по альтернативному признаку требуются выборки объемом в десятки, сотни и даже тысячи образцов изделий, во всяком случае, не менее 50 изделий. • Объем выборки должен быть таким, чтобы для предполагаемого уровня несоответствий среднее количество обнаруживаемых несоответствий в выборке было не менее пяти. Это налагает существенное ограничение на применение контрольных карт по альтернативному признаку для управления производственными процессами, обеспечивающими низкий уровень несоответствий. Например, для предполагаемого уровня несоответствий 0, 1 или 0, 01% объем выборки должен быть равным соответственно 5000 и 50000 изделий. • В случае применения более информативных контрольных карт по количественному признаку оказываются достаточными существенно меньшие объемы выборок, обычно 4 15 изделий. • На практике чаще всего используются выборки объемом пять изделий. • Еще меньшие объемы выборок используют в случае дорогостоящего или разрушающего контроля. • Всегда необходимо, насколько это возможно, поддерживать объем выборок постоянным, чтобы избежать ошибок при пересчете положения границ и интерпретации контрольных карт.

39 • Чем больше объем выборки, тем точнее можно оценить состояние процесса в текущее время и обнаружить малые сдвиги процесса. • Однако, если процесс имеет тренд или находится в статистически неуправляемом состоянии, то за время отборки выборки большого объема свойства процесса могут существенно измениться. • Поэтому для получения оперативной информации о состоянии процесса выборки должны браться за достаточно короткое время (так называемые мгновенные выборки), в течение которого свойства процесса заведомо не изменяются. • Мгновенная выборка это выборка, взятая из технических соображений, внутри которой вариации могут быть рассмотрены только как следствие случайных (обычных) причин. • Возможные вариации между такими выборками, как правило, определяются неслучайными (особыми) причинами, наличие ко торых возможно и важно определить с помощью контрольных карт.

39 • Чем больше объем выборки, тем точнее можно оценить состояние процесса в текущее время и обнаружить малые сдвиги процесса. • Однако, если процесс имеет тренд или находится в статистически неуправляемом состоянии, то за время отборки выборки большого объема свойства процесса могут существенно измениться. • Поэтому для получения оперативной информации о состоянии процесса выборки должны браться за достаточно короткое время (так называемые мгновенные выборки), в течение которого свойства процесса заведомо не изменяются. • Мгновенная выборка это выборка, взятая из технических соображений, внутри которой вариации могут быть рассмотрены только как следствие случайных (обычных) причин. • Возможные вариации между такими выборками, как правило, определяются неслучайными (особыми) причинами, наличие ко торых возможно и важно определить с помощью контрольных карт.

40 • Использование мгновенных выборок это одна из важнейших особенностей контрольных карт. • Для обнаружения с помощью контрольной карты факта воздействия на процесс особых причин и выхода его из статистически управляемого состояния мгновенная выборка должна формироваться из изделий, изготовленных в однородных производственных условиях (один и тот же обрабатываемый материал, оборудование, режимы его работы, инструмент, окружающая среда, персонал и т. д. ). • Представительная мгновенная выборка полностью аналогична понятию "рациональная подгруппа". • Возможны несколько способов формирования представительных мгновенных выборок, например, по единицам оборудования, по операторам, циклам работы оборудования и т. д.

40 • Использование мгновенных выборок это одна из важнейших особенностей контрольных карт. • Для обнаружения с помощью контрольной карты факта воздействия на процесс особых причин и выхода его из статистически управляемого состояния мгновенная выборка должна формироваться из изделий, изготовленных в однородных производственных условиях (один и тот же обрабатываемый материал, оборудование, режимы его работы, инструмент, окружающая среда, персонал и т. д. ). • Представительная мгновенная выборка полностью аналогична понятию "рациональная подгруппа". • Возможны несколько способов формирования представительных мгновенных выборок, например, по единицам оборудования, по операторам, циклам работы оборудования и т. д.

41 Частота (периодичность) взятия выборок • должна обеспечивать возможность своевременного обнаружения выхода процесса из статистически управляемого состояния и оперативного принятия необходимых корректирующих воздействий на процесс. • Частоту взятия выборок, как правило, определяют интуитивно, с учетом специфики контролируемого процесса, реальной возможности взятия выборок через определенный промежуток времени, скорости разладки процесса, возможных последствий изменения состояния процесса и других факторов. • Кроме того, необходимо учитывать также экономические соображения: расходы на контроль, потери, обусловленные изготовлением несоответствующей продукции и т. д. Нередко бывает целесообразным при установлении частоты взятия выборок учитывать опыт и мнение персонала, обслуживающего процесс. • Частота взятия выборок и их объем могут изменяться в ходе осуществления управления процессом с помощью контрольных карт. • На этапе первоначального обследования процесса на основе частых выборок делают обоснованное заключение о состоянии контролируемого процесса. • После того как процесс стабилизируется, частота взятия выборок может быть снижена. • Как правило, выборки большого объема используют для обнаружения незначительных сдвигов процесса, а более частые выборки малого объема применяют для своевременного обнаружения значительных сдвигов процесса. • Количество выборок, используемых при построении контрольной карты, должно быть достаточным, чтобы все основные причины изменчивости процесса могли проявиться.

41 Частота (периодичность) взятия выборок • должна обеспечивать возможность своевременного обнаружения выхода процесса из статистически управляемого состояния и оперативного принятия необходимых корректирующих воздействий на процесс. • Частоту взятия выборок, как правило, определяют интуитивно, с учетом специфики контролируемого процесса, реальной возможности взятия выборок через определенный промежуток времени, скорости разладки процесса, возможных последствий изменения состояния процесса и других факторов. • Кроме того, необходимо учитывать также экономические соображения: расходы на контроль, потери, обусловленные изготовлением несоответствующей продукции и т. д. Нередко бывает целесообразным при установлении частоты взятия выборок учитывать опыт и мнение персонала, обслуживающего процесс. • Частота взятия выборок и их объем могут изменяться в ходе осуществления управления процессом с помощью контрольных карт. • На этапе первоначального обследования процесса на основе частых выборок делают обоснованное заключение о состоянии контролируемого процесса. • После того как процесс стабилизируется, частота взятия выборок может быть снижена. • Как правило, выборки большого объема используют для обнаружения незначительных сдвигов процесса, а более частые выборки малого объема применяют для своевременного обнаружения значительных сдвигов процесса. • Количество выборок, используемых при построении контрольной карты, должно быть достаточным, чтобы все основные причины изменчивости процесса могли проявиться.

42 Количественные и альтернативные данные • Контрольные карты могут быть применимы либо для «количественных» , либо для «альтернативных» данных. • Количественные данные это результаты наблюдений, проводимых с помощью измерения. • Альтернативные данные это результаты наблюдений наличия (или отсутствия) определенного признака или атрибута для каждой рассматриваемой единицы выборки или числа таких признаков, имеющихся в единице, группе, на данной площади, в данном объеме или в выборке. • В случае использования количественных данных могут быть применены КК двух видов. • Первый вид рассматривает меру расположения (центр) количественных данных (КК расположения). Примерами такой меры служат выборочное среднее х или медиана М. • Второй вид рассматривает меру разброса (рассеяния) отдельных выборочных данных в выборке или подгруппе, например размах R или выборочное стандартное отклонение S (KK разброса). • Как правило, рисуют 2 КК.

42 Количественные и альтернативные данные • Контрольные карты могут быть применимы либо для «количественных» , либо для «альтернативных» данных. • Количественные данные это результаты наблюдений, проводимых с помощью измерения. • Альтернативные данные это результаты наблюдений наличия (или отсутствия) определенного признака или атрибута для каждой рассматриваемой единицы выборки или числа таких признаков, имеющихся в единице, группе, на данной площади, в данном объеме или в выборке. • В случае использования количественных данных могут быть применены КК двух видов. • Первый вид рассматривает меру расположения (центр) количественных данных (КК расположения). Примерами такой меры служат выборочное среднее х или медиана М. • Второй вид рассматривает меру разброса (рассеяния) отдельных выборочных данных в выборке или подгруппе, например размах R или выборочное стандартное отклонение S (KK разброса). • Как правило, рисуют 2 КК.

43 • Для большинства КК, которые могут быть применены для количественных данных, принято нормальное распределение. • Обычно на КК расположения наносят арифметические средние, вычисляемые по данным измерений в каждой мгновенной выборке объема n. • Как правило, распределение средних арифметических значений стремится к нормальному распределению, даже когда распределение отдельных наблюдений не нормальное. • Чаще всего для удобства принимают n = 4 и n = 5.

43 • Для большинства КК, которые могут быть применены для количественных данных, принято нормальное распределение. • Обычно на КК расположения наносят арифметические средние, вычисляемые по данным измерений в каждой мгновенной выборке объема n. • Как правило, распределение средних арифметических значений стремится к нормальному распределению, даже когда распределение отдельных наблюдений не нормальное. • Чаще всего для удобства принимают n = 4 и n = 5.

44 • В случае использования КК для альтернативных данных рисуют только одну КК. • p карта (p доля проявлений некоторого указанного признака) основана на биномиальном распределении. Выборочное стандартное отклонение для такой доли обозначают Sp. Поскольку и зависит только от п (которое зафиксировано) и р, отпадает необходимость в составлении отдельной КК для Sp. с карта (с число проявлений данного признака) основана на распределении Пуассона. Выборочное стандартное отклонение такого числа обозначают Sc. Так как то также нет необходимости в составлении второй КК для Sc.

44 • В случае использования КК для альтернативных данных рисуют только одну КК. • p карта (p доля проявлений некоторого указанного признака) основана на биномиальном распределении. Выборочное стандартное отклонение для такой доли обозначают Sp. Поскольку и зависит только от п (которое зафиксировано) и р, отпадает необходимость в составлении отдельной КК для Sp. с карта (с число проявлений данного признака) основана на распределении Пуассона. Выборочное стандартное отклонение такого числа обозначают Sc. Так как то также нет необходимости в составлении второй КК для Sc.

ВИДЫ КОНТРОЛЬНЫХ КАРТ 45 • Существуют три основных вида контрольных карт: • а) КК Шухарта, включая ряд непосредственно относящихся к ней разновидностей; • б) приемочная КК; • в) адаптивная КК. • С помощью КК Шухарта, как правило, оценивают только, находится ли процесс в статистически управляемом состоянии. Однако во многих случаях эти КК используют в качестве средства приемки процесса, несмотря на то, что они не разработаны специально как критерии или границы допуска для процесса. • Приемочная КК предназначена специально для определения критерия приемки процесса. • С помощью адаптивной КК регулируют процесс посредством планирования его тренда и проведения упреждающей корректировки на основании прогнозов.

ВИДЫ КОНТРОЛЬНЫХ КАРТ 45 • Существуют три основных вида контрольных карт: • а) КК Шухарта, включая ряд непосредственно относящихся к ней разновидностей; • б) приемочная КК; • в) адаптивная КК. • С помощью КК Шухарта, как правило, оценивают только, находится ли процесс в статистически управляемом состоянии. Однако во многих случаях эти КК используют в качестве средства приемки процесса, несмотря на то, что они не разработаны специально как критерии или границы допуска для процесса. • Приемочная КК предназначена специально для определения критерия приемки процесса. • С помощью адаптивной КК регулируют процесс посредством планирования его тренда и проведения упреждающей корректировки на основании прогнозов.

46 Контрольные карты Шухарта

46 Контрольные карты Шухарта

47 • Система карт Шухарта учитывает только ошибки первого рода, равные 0, 3 (0, 27) % в пределах границ 3 ϭ. • Поскольку непрактично делать полную оценку потерь от ошибки второго рода, удобно брать малый объем подгруппы (4 5 единиц), целесообразно использовать границы на расстоянии ± 3ϭ и сосредотачивать внимание на улучшении качества процесса.

47 • Система карт Шухарта учитывает только ошибки первого рода, равные 0, 3 (0, 27) % в пределах границ 3 ϭ. • Поскольку непрактично делать полную оценку потерь от ошибки второго рода, удобно брать малый объем подгруппы (4 5 единиц), целесообразно использовать границы на расстоянии ± 3ϭ и сосредотачивать внимание на улучшении качества процесса.

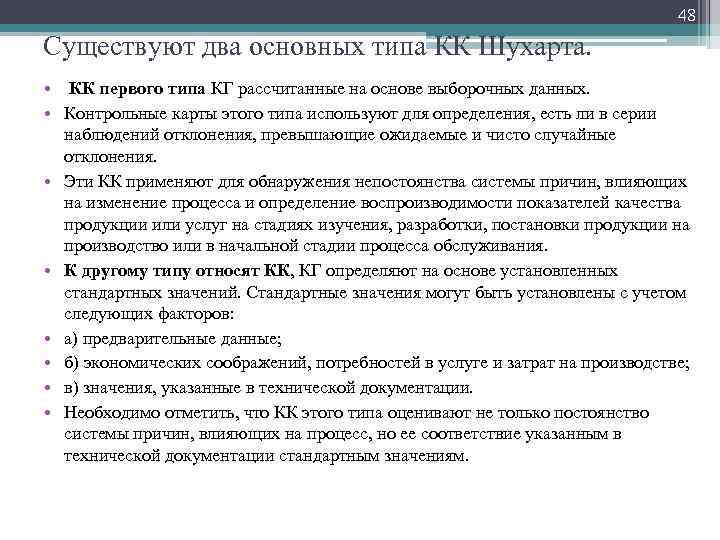

48 Существуют два основных типа КК Шухарта. • КК первого типа КГ рассчитанные на основе выборочных данных. • Контрольные карты этого типа используют для определения, есть ли в серии наблюдений отклонения, превышающие ожидаемые и чисто случайные отклонения. • Эти КК применяют для обнаружения непостоянства системы причин, влияющих на изменение процесса и определение воспроизводимости показателей качества продукции или услуг на стадиях изучения, разработки, постановки продукции на производство или в начальной стадии процесса обслуживания. • К другому типу относят КК, КГ определяют на основе установленных стандартных значений. Стандартные значения могут быть установлены с учетом следующих факторов: • а) предварительные данные; • б) экономических соображений, потребностей в услуге и затрат на производстве; • в) значения, указанные в технической документации. • Необходимо отметить, что КК этого типа оценивают не только постоянство системы причин, влияющих на процесс, но ее соответствие указанным в технической документации стандартным значениям.

48 Существуют два основных типа КК Шухарта. • КК первого типа КГ рассчитанные на основе выборочных данных. • Контрольные карты этого типа используют для определения, есть ли в серии наблюдений отклонения, превышающие ожидаемые и чисто случайные отклонения. • Эти КК применяют для обнаружения непостоянства системы причин, влияющих на изменение процесса и определение воспроизводимости показателей качества продукции или услуг на стадиях изучения, разработки, постановки продукции на производство или в начальной стадии процесса обслуживания. • К другому типу относят КК, КГ определяют на основе установленных стандартных значений. Стандартные значения могут быть установлены с учетом следующих факторов: • а) предварительные данные; • б) экономических соображений, потребностей в услуге и затрат на производстве; • в) значения, указанные в технической документации. • Необходимо отметить, что КК этого типа оценивают не только постоянство системы причин, влияющих на процесс, но ее соответствие указанным в технической документации стандартным значениям.

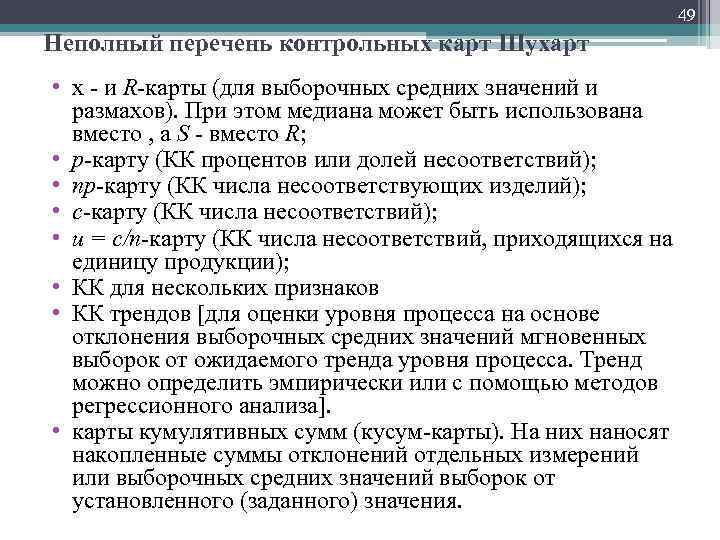

49 Неполный перечень контрольных карт Шухарт • х и R карты (для выборочных средних значений и размахов). При этом медиана может быть использована вместо , a S вместо R; • р карту (КК процентов или долей несоответствий); • nр карту (КК числа несоответствующих изделий); • с карту (КК числа несоответствий); • и = с/n карту (КК числа несоответствий, приходящихся на единицу продукции); • КК для нескольких признаков • КК трендов [для оценки уровня процесса на основе отклонения выборочных средних значений мгновенных выборок от ожидаемого тренда уровня процесса. Тренд можно определить эмпирически или с помощью методов регрессионного анализа]. • карты кумулятивных сумм (кусум карты). На них наносят накопленные суммы отклонений отдельных измерений или выборочных средних значений выборок от установленного (заданного) значения.

49 Неполный перечень контрольных карт Шухарт • х и R карты (для выборочных средних значений и размахов). При этом медиана может быть использована вместо , a S вместо R; • р карту (КК процентов или долей несоответствий); • nр карту (КК числа несоответствующих изделий); • с карту (КК числа несоответствий); • и = с/n карту (КК числа несоответствий, приходящихся на единицу продукции); • КК для нескольких признаков • КК трендов [для оценки уровня процесса на основе отклонения выборочных средних значений мгновенных выборок от ожидаемого тренда уровня процесса. Тренд можно определить эмпирически или с помощью методов регрессионного анализа]. • карты кумулятивных сумм (кусум карты). На них наносят накопленные суммы отклонений отдельных измерений или выборочных средних значений выборок от установленного (заданного) значения.

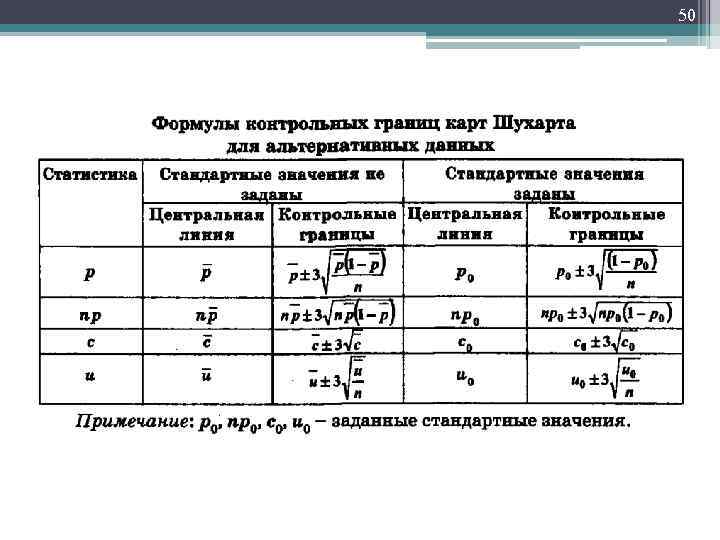

50

50

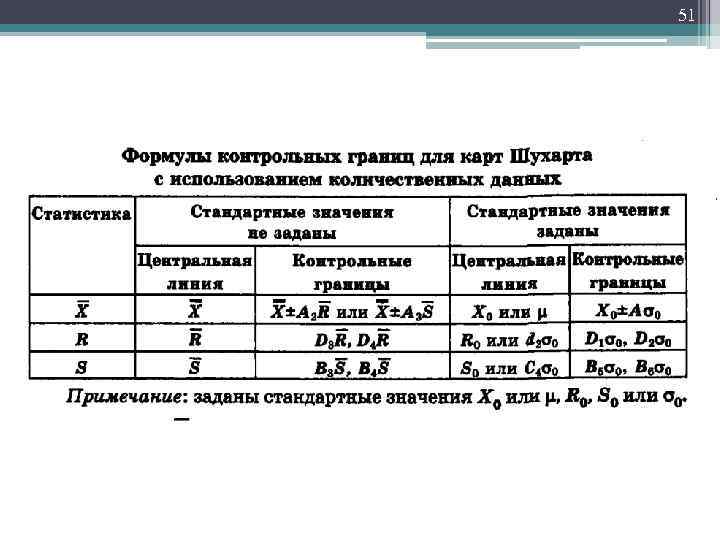

51

51

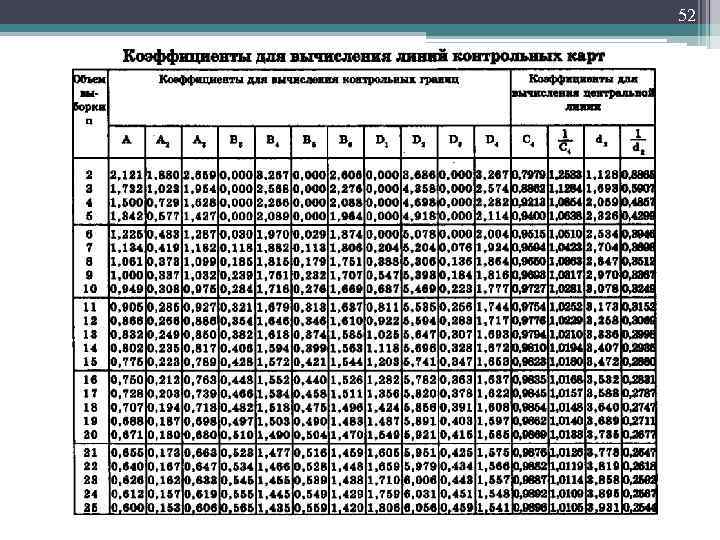

52

52

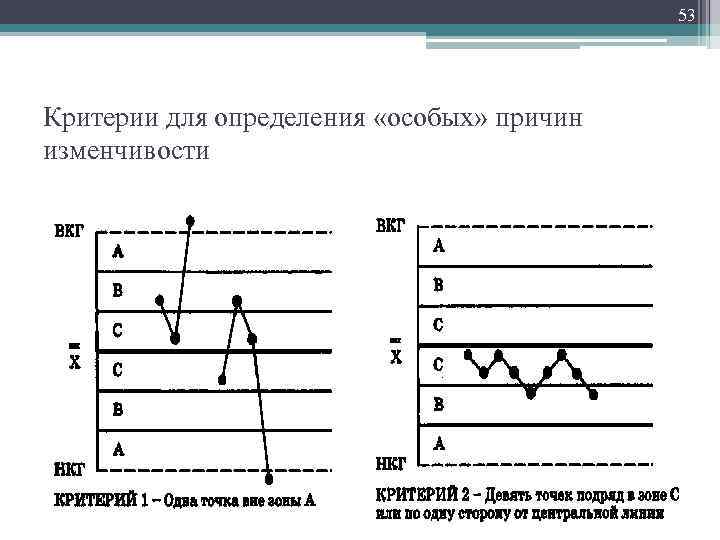

53 Критерии для определения «особых» причин изменчивости

53 Критерии для определения «особых» причин изменчивости

54 Критерии для определения «особых» причин изменчивости

54 Критерии для определения «особых» причин изменчивости

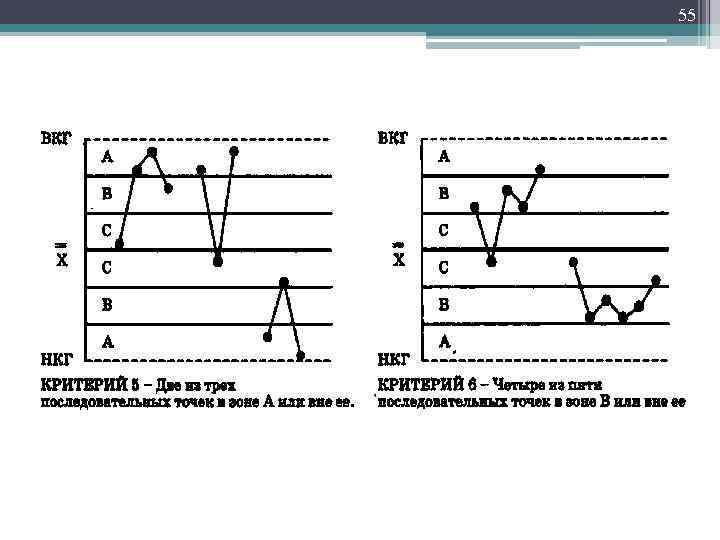

55 Критерии для определения «особых» причин изменчивости

55 Критерии для определения «особых» причин изменчивости

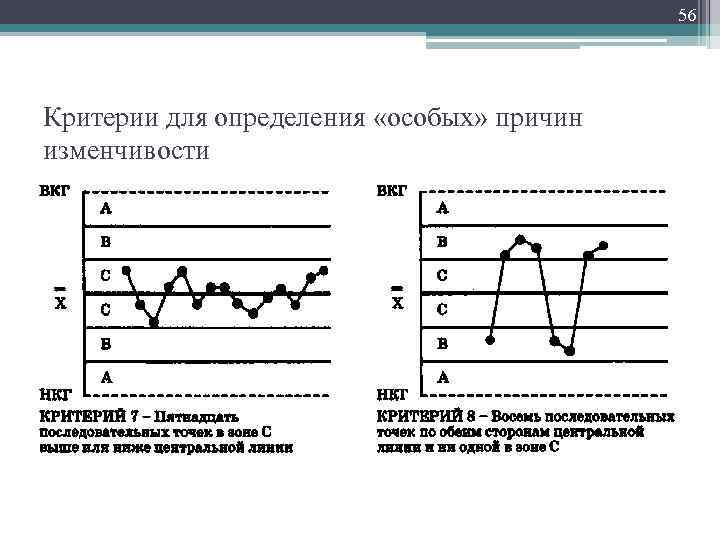

56 Критерии для определения «особых» причин изменчивости

56 Критерии для определения «особых» причин изменчивости

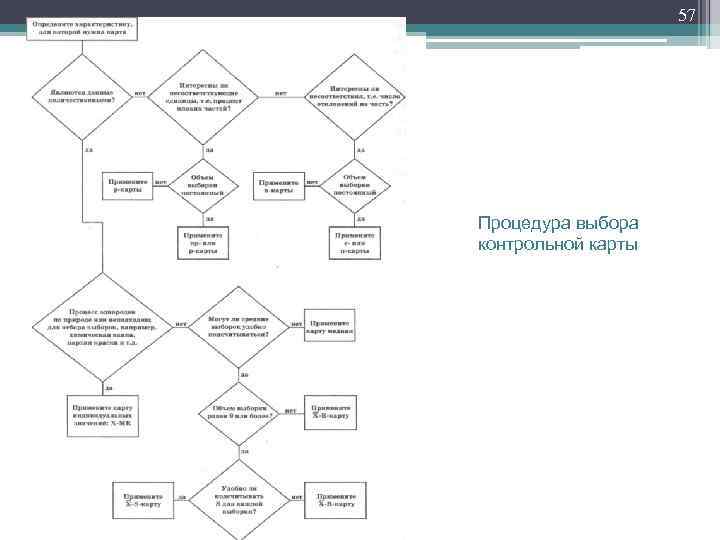

57 Процедура выбора контрольной карты

57 Процедура выбора контрольной карты

58 Где должна находиться контрольная карта по исследованию процесса н кто же должен пользоваться полученной информацией? • Там, где формируется характеристика и собираются данные, то есть на рабочем месте (до ее полного заполнения). После заполнения контрольные карты лучше хранить в технологической службе (для расчета индексов воспроизводимости, перерасчета границ, анализа и поиска причин изменчивости). • Пользоваться информацией должны: • технологи для поиска причин нестабильности процесса (совместно с производством и другими службами). • специалисты ОТК для запуска плана реагирования, который включает 100% контроль параметров (для характеристик, которые или являются неудовлетворительные по своим статистическим возможностям, или являются нестабильными). • специалисты по обслуживанию и ремонту оборудования для принятия решения о необходимости предупреждающих и корректирующих действий применительно к оборудованию.

58 Где должна находиться контрольная карта по исследованию процесса н кто же должен пользоваться полученной информацией? • Там, где формируется характеристика и собираются данные, то есть на рабочем месте (до ее полного заполнения). После заполнения контрольные карты лучше хранить в технологической службе (для расчета индексов воспроизводимости, перерасчета границ, анализа и поиска причин изменчивости). • Пользоваться информацией должны: • технологи для поиска причин нестабильности процесса (совместно с производством и другими службами). • специалисты ОТК для запуска плана реагирования, который включает 100% контроль параметров (для характеристик, которые или являются неудовлетворительные по своим статистическим возможностям, или являются нестабильными). • специалисты по обслуживанию и ремонту оборудования для принятия решения о необходимости предупреждающих и корректирующих действий применительно к оборудованию.

59 Показатели возможностей процесса

59 Показатели возможностей процесса

60 • Мировая практика показывает, что большинство проблем, связанных с дефектами, обусловленными ухудшением настройки и наладки процесса, могут быть решены с применением статистических методов регулирования процесса. • Характерной их особенностью является то, что они, как правило, не указывают на конкретную причину брака, но их большое достоинство заключается в том, что они показывают где ее искать, и, следовательно дают возможность принимать более обоснованные управленческие решения.

60 • Мировая практика показывает, что большинство проблем, связанных с дефектами, обусловленными ухудшением настройки и наладки процесса, могут быть решены с применением статистических методов регулирования процесса. • Характерной их особенностью является то, что они, как правило, не указывают на конкретную причину брака, но их большое достоинство заключается в том, что они показывают где ее искать, и, следовательно дают возможность принимать более обоснованные управленческие решения.

61 • В случаях, когда на выходе процесса показатель качества измеряют по количественному признаку и когда задают наибольшее и наименьшее предельные значения показателя качества (пределы поля допуска), соответствие процесса установленным требованиям можно измерять с помощью специальных показателей. Эти показатели определяют потенциальные и фактические возможности удовлетворить требования изготовителя в виде технического допуска при стабильном процессе и процессе, стабильность которого не подтверждена, при точной и смещенной настройке процесса.

61 • В случаях, когда на выходе процесса показатель качества измеряют по количественному признаку и когда задают наибольшее и наименьшее предельные значения показателя качества (пределы поля допуска), соответствие процесса установленным требованиям можно измерять с помощью специальных показателей. Эти показатели определяют потенциальные и фактические возможности удовлетворить требования изготовителя в виде технического допуска при стабильном процессе и процессе, стабильность которого не подтверждена, при точной и смещенной настройке процесса.

62 Показатели возможностей используют для следующих целей: предконтрактный анализ потенциальных возможностей поставщика удовлетворять требования потребителя; установление в контрактах (договорах на поставку) требований к процессам; планирование качества разрабатываемой продукции; приемка процессов на основе опытных партий; аттестация процессов; планирование приемочного контроля; планирование непрерывного улучшения процессов; аудиты второй стороной и внутренние аудиты процессов.

62 Показатели возможностей используют для следующих целей: предконтрактный анализ потенциальных возможностей поставщика удовлетворять требования потребителя; установление в контрактах (договорах на поставку) требований к процессам; планирование качества разрабатываемой продукции; приемка процессов на основе опытных партий; аттестация процессов; планирование приемочного контроля; планирование непрерывного улучшения процессов; аудиты второй стороной и внутренние аудиты процессов.

63 Условия для применения показателей возможностей процесса: индивидуальные значения показателей качества отдельных единиц продукции должны подчиняться нормальному закону распределения или близкому к нему (ИСО 5479); предварительно должна быть проведена оценка стабильности процесса по ГОСТ Р 50779. 42; изменчивость результатов измерений, обусловленная измерительной системой, а не только погрешностью измерительных приборов, должна быть мала по сравнению с техническим допуском. обслуживающий персонал должен ясно понимать поведение процесса и его изменчивость, возникающую под влиянием обычных и особых причин.

63 Условия для применения показателей возможностей процесса: индивидуальные значения показателей качества отдельных единиц продукции должны подчиняться нормальному закону распределения или близкому к нему (ИСО 5479); предварительно должна быть проведена оценка стабильности процесса по ГОСТ Р 50779. 42; изменчивость результатов измерений, обусловленная измерительной системой, а не только погрешностью измерительных приборов, должна быть мала по сравнению с техническим допуском. обслуживающий персонал должен ясно понимать поведение процесса и его изменчивость, возникающую под влиянием обычных и особых причин.

64 • Стабильность процесса. Процесс считается стабильным, если его характеристики не изменяются в течение определенного времени, т. е. центр рассеяния μ не меняет своего положения относительно номинального значения контролируемого параметра, а среднее квадратическое отклонение σ или средний размах Ř остаются постоянными во времени. Причем понятие постоянства характеристик здесь употребляется также в статистическом смысле, т. е. характеристики не выходят за границы регулирования.

64 • Стабильность процесса. Процесс считается стабильным, если его характеристики не изменяются в течение определенного времени, т. е. центр рассеяния μ не меняет своего положения относительно номинального значения контролируемого параметра, а среднее квадратическое отклонение σ или средний размах Ř остаются постоянными во времени. Причем понятие постоянства характеристик здесь употребляется также в статистическом смысле, т. е. характеристики не выходят за границы регулирования.

65 • Для оценки возможностей стабильного процесса используют индексы воспроизводимости процесса Cp и Cpk. Индексы воспроизводимости стабильных процессов позволяют сделать оценку и (или) прогноз уровня несоответствий продукции на выходе процесса. • Для оценки возможностей процессов, стабильность которых не подтверждена, используют индексы пригодности процесса Pp и Ppk.

65 • Для оценки возможностей стабильного процесса используют индексы воспроизводимости процесса Cp и Cpk. Индексы воспроизводимости стабильных процессов позволяют сделать оценку и (или) прогноз уровня несоответствий продукции на выходе процесса. • Для оценки возможностей процессов, стабильность которых не подтверждена, используют индексы пригодности процесса Pp и Ppk.

66 Потенциальные возможности процессов • в предположении, что среднее процесса настроено или может быть настроено на центр поля допуска, оценивают с помощью индексов Cp и (или) Pp. • если среднее процесса отлично или может быть отлично от центра поля допуска, то дополнительно для анализа процессов следует применять индексы Cpk и (или) Ppk. • Ни один индекс в отдельности не применим ко всем процессам и ни один конкретный процесс нельзя полностью описать одним индексом. • Выводы, сделанные на основании расчетов индексов, должны быть согласованы с результатами других исследований и анализом стабильности процессов с использованием контрольных карт Шухарта.

66 Потенциальные возможности процессов • в предположении, что среднее процесса настроено или может быть настроено на центр поля допуска, оценивают с помощью индексов Cp и (или) Pp. • если среднее процесса отлично или может быть отлично от центра поля допуска, то дополнительно для анализа процессов следует применять индексы Cpk и (или) Ppk. • Ни один индекс в отдельности не применим ко всем процессам и ни один конкретный процесс нельзя полностью описать одним индексом. • Выводы, сделанные на основании расчетов индексов, должны быть согласованы с результатами других исследований и анализом стабильности процессов с использованием контрольных карт Шухарта.

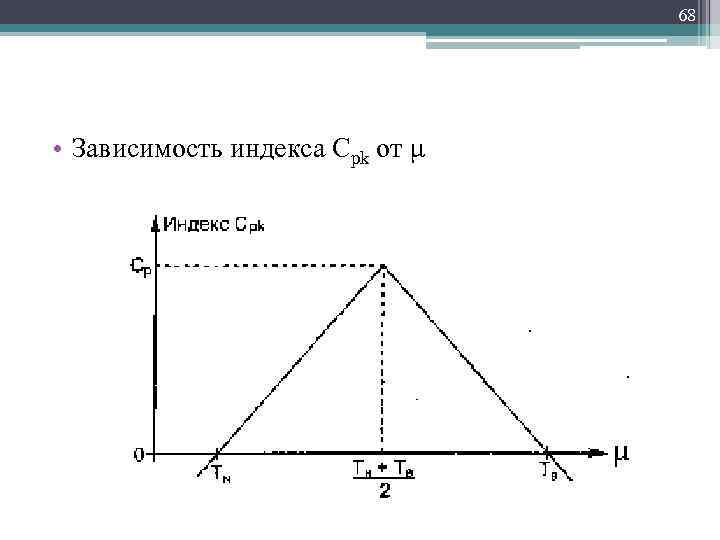

67 • Индекс Ср не зависит от настройки процесса (т. е. μ): даже если ТП будет настроен вообще «мимо допуска» , это не повлияет на величину Ср. Для чего же нужен этот индекс? Он характеризует потенциальные возможности процесса для данного допуска и фактически определяет минимально возможный уровень несоответствий, если процесс будет абсолютно стабилен по настройке (т. е. по μ) и значение μ будет установлено по центру допуска. • Индекс Cpk уже зависит от настройки μ и он всегда не больше, чем Ср; он уменьшается относительно Ср и может стать даже отрицательным, если центр настройки μ. будет за границей допуска.

67 • Индекс Ср не зависит от настройки процесса (т. е. μ): даже если ТП будет настроен вообще «мимо допуска» , это не повлияет на величину Ср. Для чего же нужен этот индекс? Он характеризует потенциальные возможности процесса для данного допуска и фактически определяет минимально возможный уровень несоответствий, если процесс будет абсолютно стабилен по настройке (т. е. по μ) и значение μ будет установлено по центру допуска. • Индекс Cpk уже зависит от настройки μ и он всегда не больше, чем Ср; он уменьшается относительно Ср и может стать даже отрицательным, если центр настройки μ. будет за границей допуска.

68 • Зависимость индекса Cpk от μ

68 • Зависимость индекса Cpk от μ

69 • Индекс Ppk всегда меньше, чем Рр и степень его уменьшения относительно Рр говорит о степени неточности настройки ТП в среднем.

69 • Индекс Ppk всегда меньше, чем Рр и степень его уменьшения относительно Рр говорит о степени неточности настройки ТП в среднем.

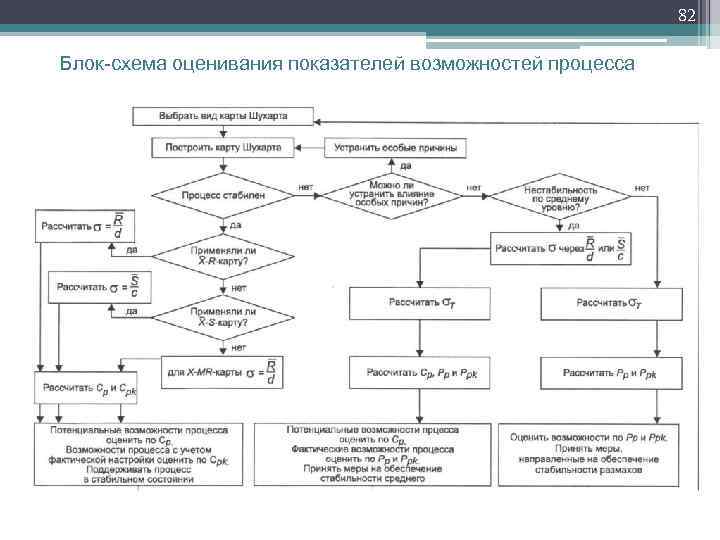

70 Оценка стабильности и изменчивости процесса • Стабильность процессов оценивают на основе выборок с использованием контрольных карт Шухарта по ГОСТ Р 50779. 42. • В тех случаях, когда объем отдельной выборки из процесса не может быть больше одной единицы продукции, используют для оценки стабильности контрольные карты индивидуальных значений и скользящих размахов (Х и MR карты). Когда же объем отдельной выборки из процесса может быть больше одной единицы продукции, можно использовать либо контрольные карты средних и размахов (Х и R карты), либо контрольные карты средних и выборочных стандартных отклонений ( Х и S карты). Использование Х и S карт следует считать предпочтительным.

70 Оценка стабильности и изменчивости процесса • Стабильность процессов оценивают на основе выборок с использованием контрольных карт Шухарта по ГОСТ Р 50779. 42. • В тех случаях, когда объем отдельной выборки из процесса не может быть больше одной единицы продукции, используют для оценки стабильности контрольные карты индивидуальных значений и скользящих размахов (Х и MR карты). Когда же объем отдельной выборки из процесса может быть больше одной единицы продукции, можно использовать либо контрольные карты средних и размахов (Х и R карты), либо контрольные карты средних и выборочных стандартных отклонений ( Х и S карты). Использование Х и S карт следует считать предпочтительным.

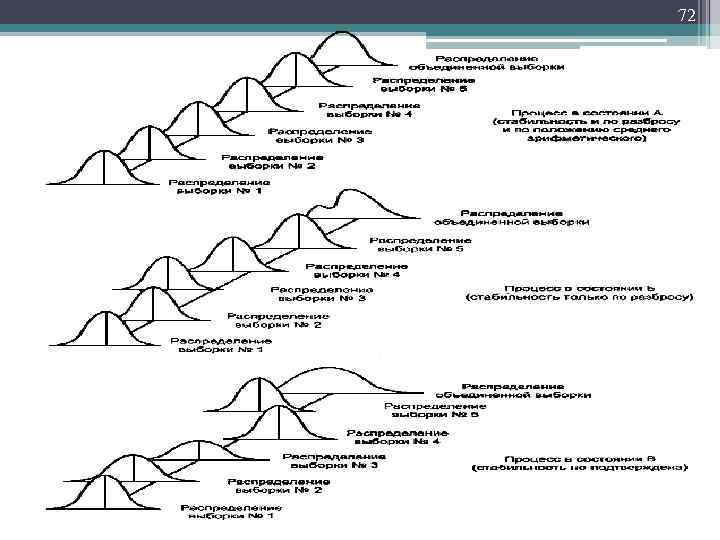

71 Оценка стабильности процесса • Результатом оценки стабильности (в том числе после действий, направленных на устранение влияния особых причин) должно быть одно из следующих состояний процесса: • стабилен и по разбросу и по положению среднего арифметического (состояние А); • стабилен по разбросу, но нестабилен по положению среднего арифметического (состояние Б); • нестабилен по разбросу (состояние В).

71 Оценка стабильности процесса • Результатом оценки стабильности (в том числе после действий, направленных на устранение влияния особых причин) должно быть одно из следующих состояний процесса: • стабилен и по разбросу и по положению среднего арифметического (состояние А); • стабилен по разбросу, но нестабилен по положению среднего арифметического (состояние Б); • нестабилен по разбросу (состояние В).

72

72

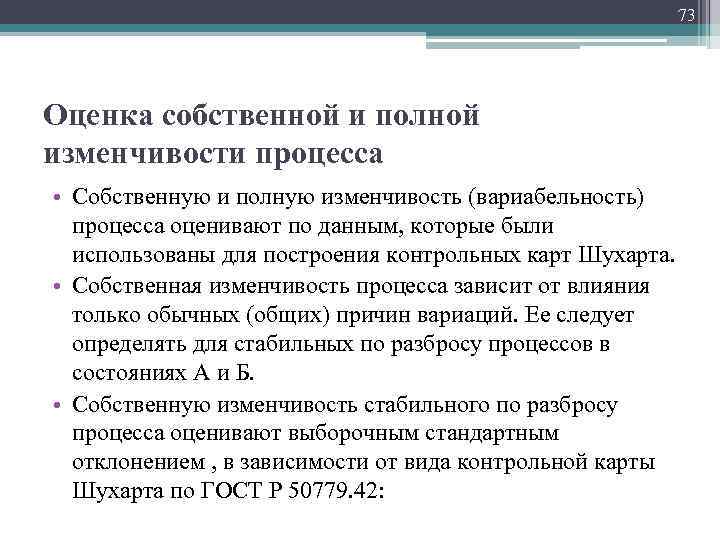

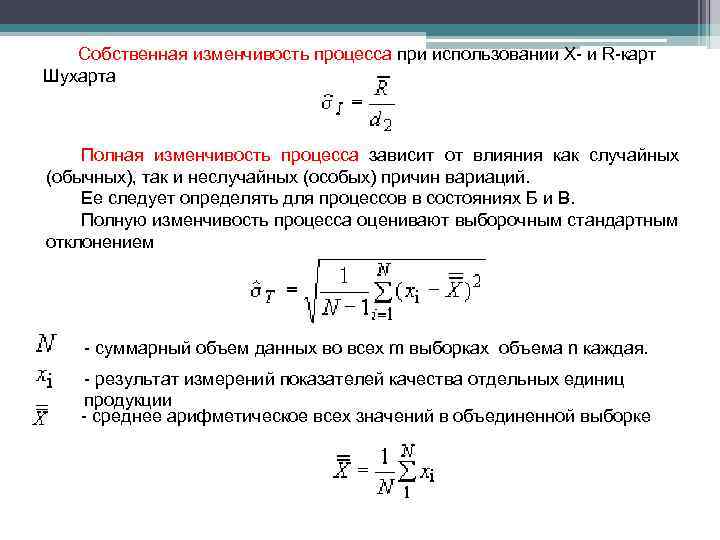

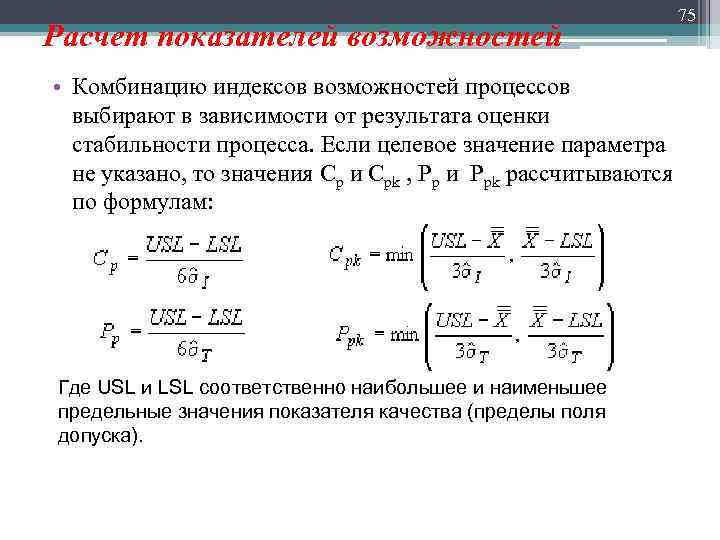

73 Оценка собственной и полной изменчивости процесса • Собственную и полную изменчивость (вариабельность) процесса оценивают по данным, которые были использованы для построения контрольных карт Шухарта. • Собственная изменчивость процесса зависит от влияния только обычных (общих) причин вариаций. Ее следует определять для стабильных по разбросу процессов в состояниях А и Б. • Собственную изменчивость стабильного по разбросу процесса оценивают выборочным стандартным отклонением , в зависимости от вида контрольной карты Шухарта по ГОСТ Р 50779. 42:

73 Оценка собственной и полной изменчивости процесса • Собственную и полную изменчивость (вариабельность) процесса оценивают по данным, которые были использованы для построения контрольных карт Шухарта. • Собственная изменчивость процесса зависит от влияния только обычных (общих) причин вариаций. Ее следует определять для стабильных по разбросу процессов в состояниях А и Б. • Собственную изменчивость стабильного по разбросу процесса оценивают выборочным стандартным отклонением , в зависимости от вида контрольной карты Шухарта по ГОСТ Р 50779. 42:

Собственная изменчивость процесса при использовании Х- и R-карт Шухарта Полная изменчивость процесса зависит от влияния как случайных (обычных), так и неслучайных (особых) причин вариаций. Ее следует определять для процессов в состояниях Б и В. Полную изменчивость процесса оценивают выборочным стандартным отклонением - суммарный объем данных во всех m выборках объема n каждая. - результат измерений показателей качества отдельных единиц продукции - среднее арифметическое всех значений в объединенной выборке 74

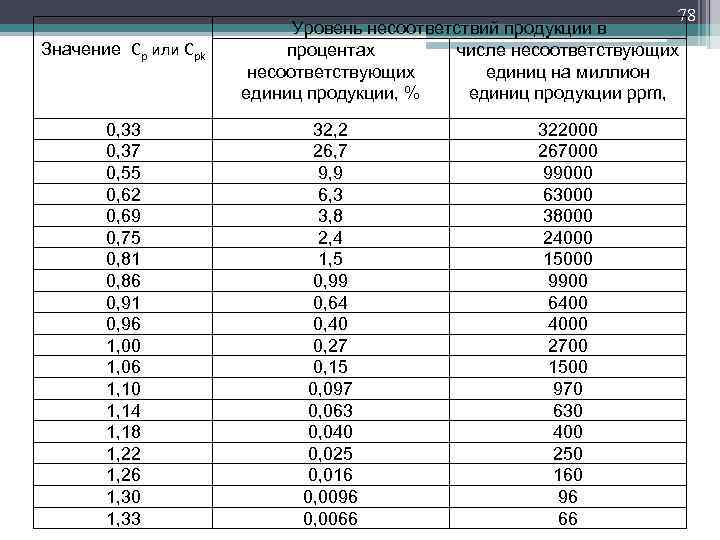

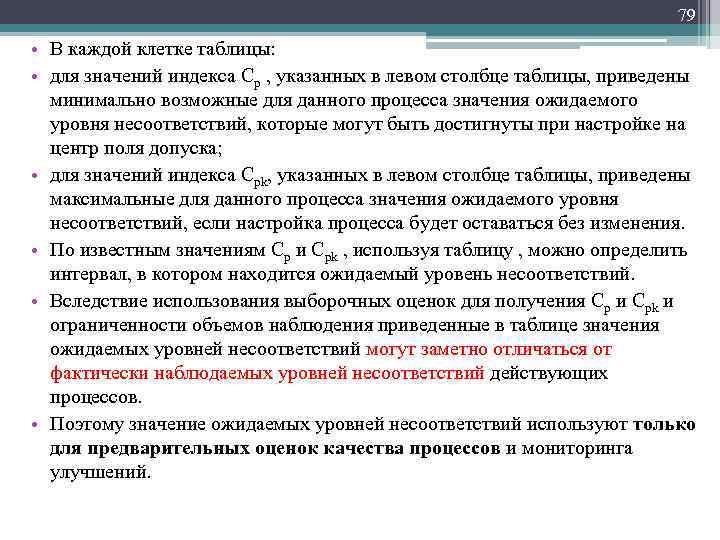

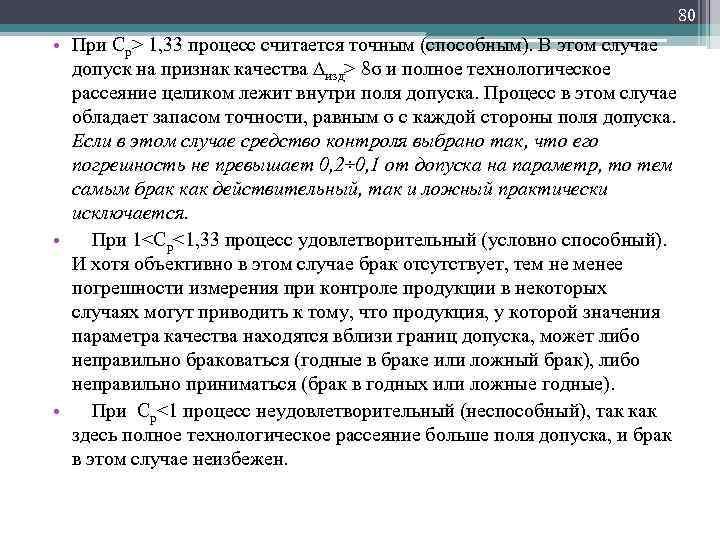

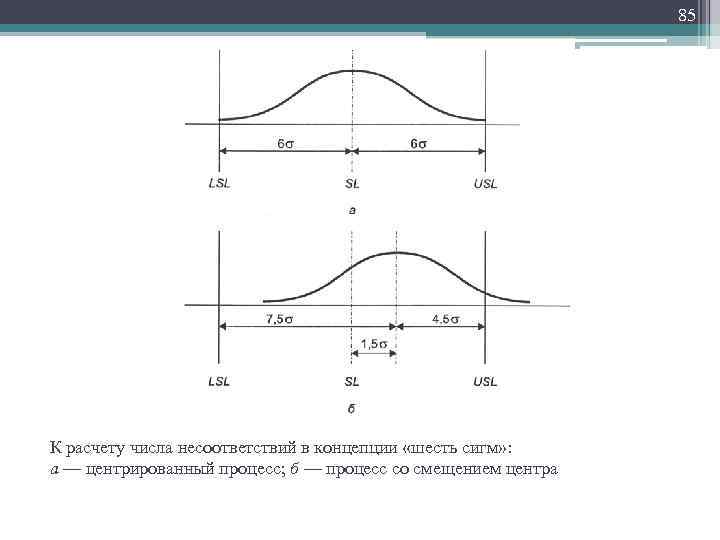

Собственная изменчивость процесса при использовании Х- и R-карт Шухарта Полная изменчивость процесса зависит от влияния как случайных (обычных), так и неслучайных (особых) причин вариаций. Ее следует определять для процессов в состояниях Б и В. Полную изменчивость процесса оценивают выборочным стандартным отклонением - суммарный объем данных во всех m выборках объема n каждая. - результат измерений показателей качества отдельных единиц продукции - среднее арифметическое всех значений в объединенной выборке 74