ff76c934a6011de39d41f4869fd2d82d.ppt

- Количество слайдов: 104

第五章 銲接 5 -1 銲接概述 5 -5 其他銲接方法 5 -2 軟銲與硬銲 5 -6 接頭形狀 5 -3 氣銲 5 -7 銲接符號與檢驗 5 -4 電銲 總目次

5 -1 銲接概述 銲接 是將二個金屬零件的接合處在 加熱或 加壓或是兩者同時並用 的方式,使材料產生永 久結合的加 方法。如圖 5 -1所示。 課本P. 182 回目次

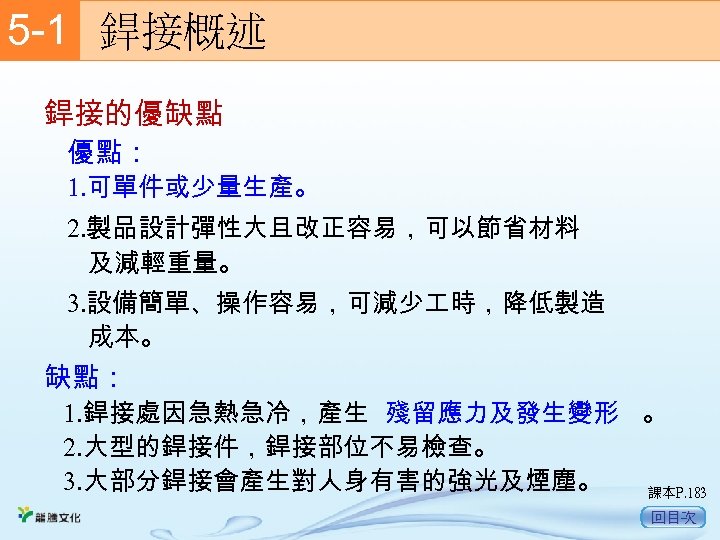

5 -1 銲接概述 銲接的優缺點 優點: 1. 可單件或少量生產。 2. 製品設計彈性大且改正容易,可以節省材料 及減輕重量。 3. 設備簡單、操作容易,可減少 時,降低製造 成本。 缺點: 1. 銲接處因急熱急冷,產生 殘留應力及發生變形 。 2. 大型的銲接件,銲接部位不易檢查。 3. 大部分銲接會產生對人身有害的強光及煙塵。 課本P. 183 回目次

5 -1 銲接概述 一、以銲接原理分類 1. 鑞接法 (母材不熔化 ) 2. 熔接法 (母材熔化 ) 3. 壓接法 (需加壓力 ) 課本P. 183 回目次

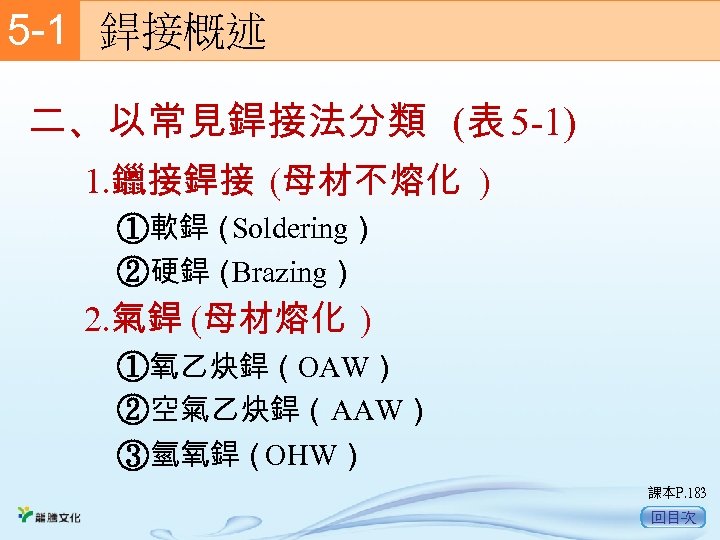

5 -1 銲接概述 二、以常見銲接法分類 (表 5 -1) 1. 鑞接銲接 (母材不熔化 ) ①軟銲( Soldering) ②硬銲( Brazing) 2. 氣銲 (母材熔化 ) ①氧乙炔銲(OAW) ②空氣乙炔銲(AAW) ③氫氧銲(OHW) 課本P. 183 回目次

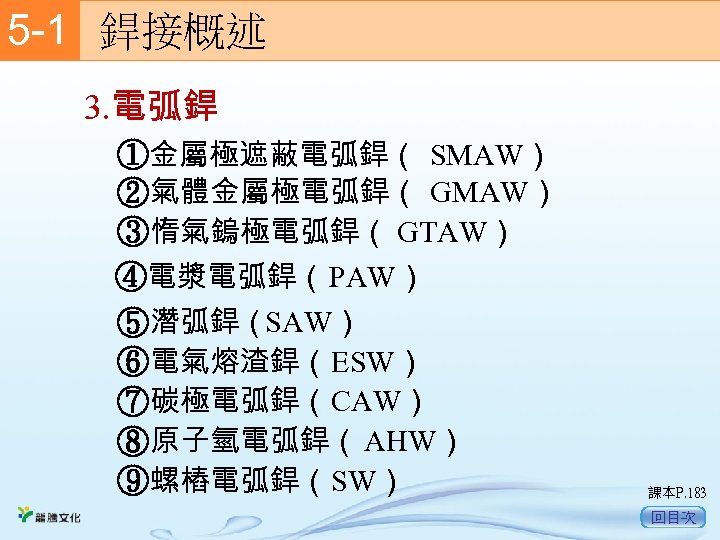

5 -1 銲接概述 3. 電弧銲 ①金屬極遮蔽電弧銲( SMAW) ②氣體金屬極電弧銲( GMAW) ③惰氣鎢極電弧銲( GTAW) ④電漿電弧銲(PAW) ⑤潛弧銲(SAW) ⑥電氣熔渣銲(ESW) ⑦碳極電弧銲(CAW) ⑧原子氫電弧銲( AHW) ⑨螺樁電弧銲(SW) 課本P. 183 回目次

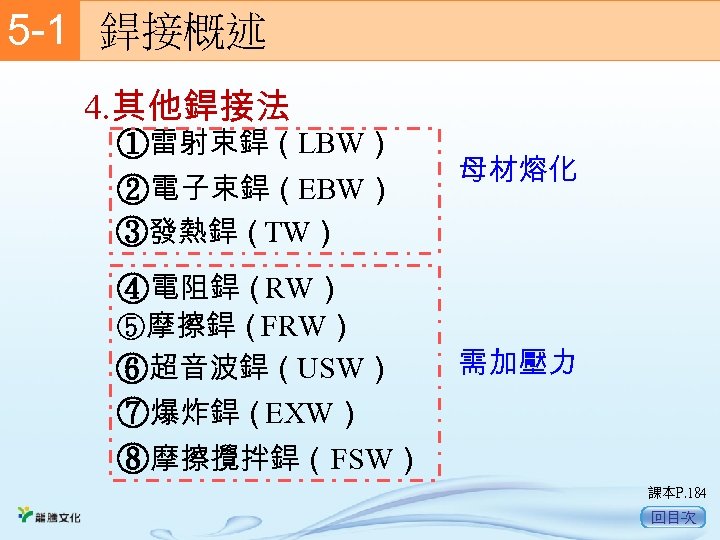

5 -1 銲接概述 4. 其他銲接法 ①雷射束銲(LBW) ②電子束銲(EBW) ③發熱銲(TW) 母材熔化 ④電阻銲(RW) ⑤摩擦銲(FRW) ⑥超音波銲(USW) ⑦爆炸銲(EXW) ⑧摩擦攪拌銲(FSW) 需加壓力 課本P. 184 回目次

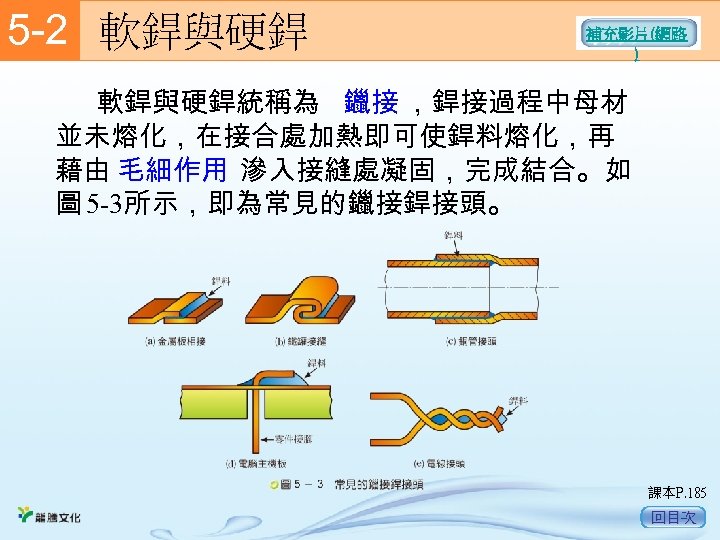

5 -2 軟銲與硬銲 補充影片(網路 ) 軟銲與硬銲統稱為 鑞接 ,銲接過程中母材 並未熔化,在接合處加熱即可使銲料熔化,再 藉由 毛細作用 滲入接縫處凝固,完成結合。如 圖 5 -3所示,即為常見的鑞接銲接頭。 課本P. 185 回目次

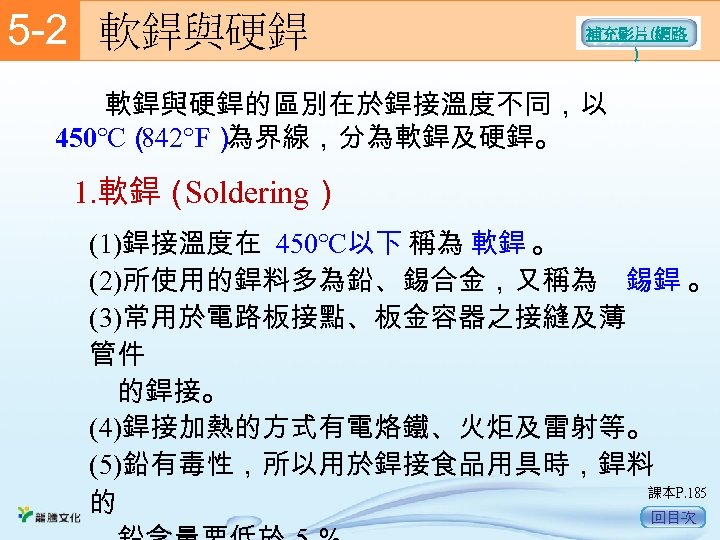

5 -2 軟銲與硬銲 補充影片(網路 ) 軟銲與硬銲的區別在於銲接溫度不同,以 450℃( 842°F) 為界線,分為軟銲及硬銲。 1. 軟銲( Soldering) (1)銲接溫度在 450℃以下 稱為 軟銲 。 (2)所使用的銲料多為鉛、錫合金,又稱為 錫銲 。 (3)常用於電路板接點、板金容器之接縫及薄 管件 的銲接。 (4)銲接加熱的方式有電烙鐵、火炬及雷射等。 (5)鉛有毒性,所以用於銲接食品用具時,銲料 課本P. 185 的 回目次

5 -2 軟銲與硬銲 2. 硬銲( Brazing) (1)銲接溫度在 450℃以上下 稱為 硬銲 。 (2)銲料多為銀合金或銅合金,又稱為 銅銲或銀 銲。 (3)銲接加熱的方式是以火炬及高週波感應加熱 為主。 (4)主要用途為銲接薄板、管件、碳化物刀具、 冷凍空調之管路及金屬飾品等。 課本P. 186 回目次

5 -2 軟銲與硬銲 2. 硬銲( Brazing) (5)如圖 5 -4所示。 課本P. 186 回目次

5 -2 軟銲與硬銲 3. 銲劑 (1)銲劑又稱銲藥,作用是清潔銲接處因高 溫加 熱後所產生的氧化物或是鏽斑、油漬等。 (2)可降低熔融銲料的表面張力,促進銲料 滲入 接縫中。 課本P. 186 回目次

5 -2 軟銲與硬銲 4. 其他 (1)軟銲與硬銲會因為銲料的不同,接合的 強度 也會不同。 (2)硬銲的強度高於軟銲。 (3)與氣銲、電弧銲等相比,強度還是較差。 (4)鑞接時接合處的表面汙垢及氧化層應以 鋼 刷、砂布或銼刀等 具清除並配合銲劑, 可 提高銲接的品質。 課本P. 187 回目次

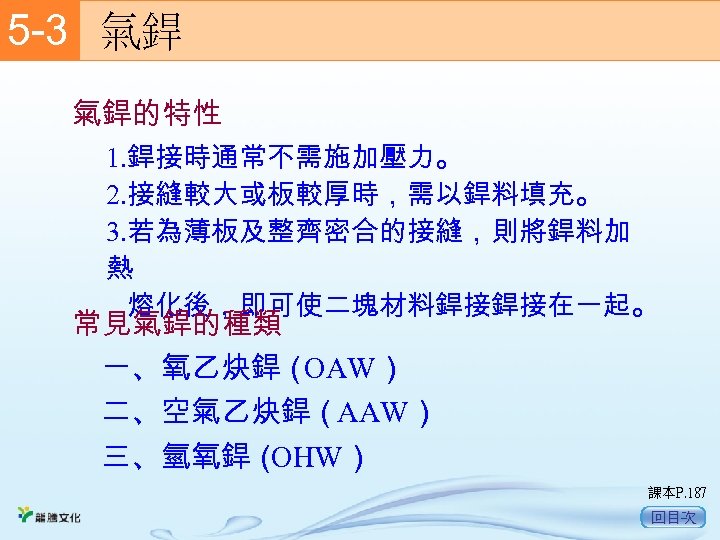

5 -3 氣銲 氣銲是使用 自燃氣體 ,如乙炔、氫氣、天然 氣等,再加上氧氣或空氣 助燃氣體 ,產生的高 溫火炬使銲接處熔化後接合為一體,又稱為氣 體銲接。如下圖所示。 課本P. 187 回目次

5 -3 氣銲 氣銲的特性 1. 銲接時通常不需施加壓力。 2. 接縫較大或板較厚時,需以銲料填充。 3. 若為薄板及整齊密合的接縫,則將銲料加 熱 熔化後,即可使二塊材料銲接銲接在一起。 常見氣銲的種類 一、氧乙炔銲( OAW) 二、空氣乙炔銲(AAW) 三、氫氧銲( OHW) 課本P. 187 回目次

5 -3 氣銲 一、氧乙炔銲( Oxygen-acetylene welding, OAW) 1. 設備 課本P. 188~189 回目次

5 -3 氣銲 2. 銲條規格 依據美國銲接學會( AWS),一般碳鋼銲條分類如 表 5 -3 所示。 課本P. 190 回目次

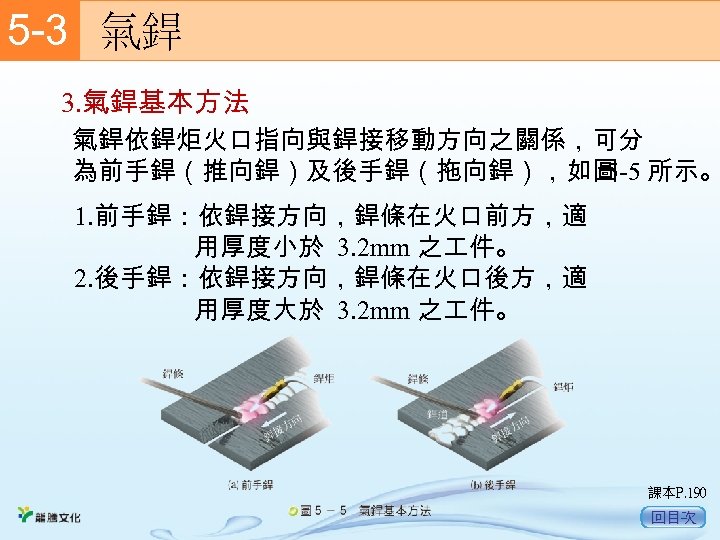

5 -3 氣銲 3. 氣銲基本方法 氣銲依銲炬火口指向與銲接移動方向之關係,可分 為前手銲(推向銲)及後手銲(拖向銲),如圖 所示。 5 -5 1. 前手銲:依銲接方向,銲條在火口前方,適 用厚度小於 3. 2 mm 之 件。 2. 後手銲:依銲接方向,銲條在火口後方,適 用厚度大於 3. 2 mm 之 件。 課本P. 190 回目次

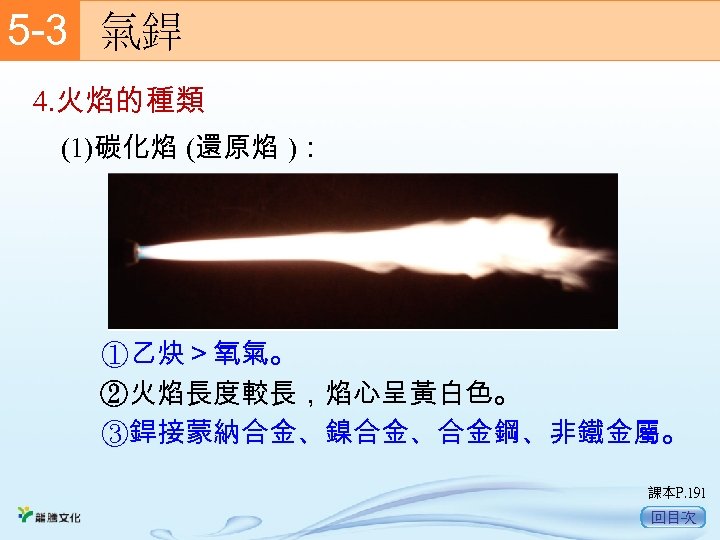

5 -3 氣銲 4. 火焰的種類 (1)碳化焰 (還原焰 ): ①乙炔>氧氣。 ②火焰長度較長,焰心呈黃白色。 ③銲接蒙納合金、鎳合金、合金鋼、非鐵金屬。 課本P. 191 回目次

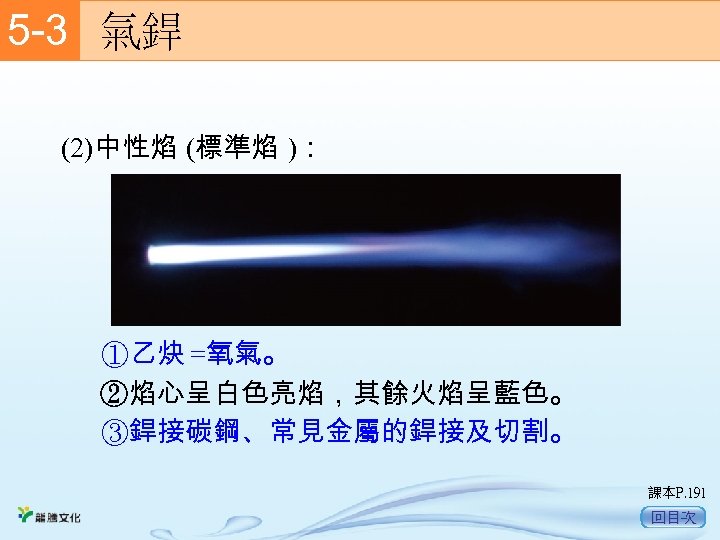

5 -3 氣銲 (2)中性焰 (標準焰 ): ①乙炔 =氧氣。 ②焰心呈白色亮焰,其餘火焰呈藍色。 ③銲接碳鋼、常見金屬的銲接及切割。 課本P. 191 回目次

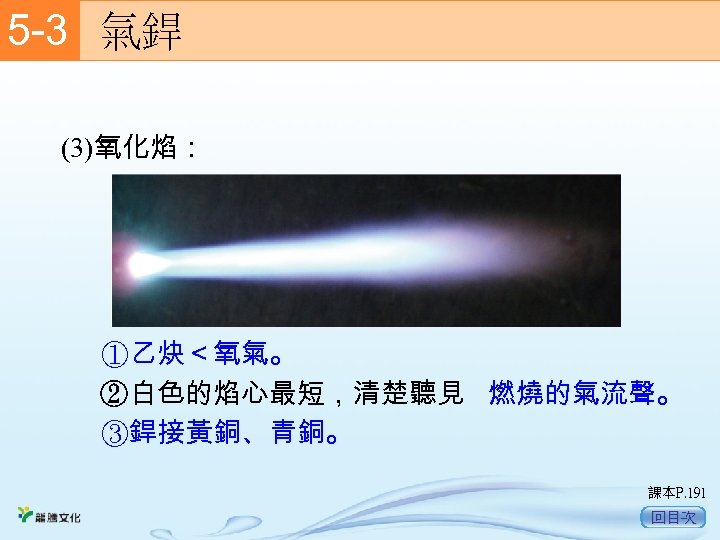

5 -3 氣銲 (3)氧化焰: ①乙炔<氧氣。 ②白色的焰心最短,清楚聽見 燃燒的氣流聲。 ③銲接黃銅、青銅。 課本P. 191 回目次

5 -3 氣銲 三種氧炔火焰的比較: (1)碳化焰: (2)中性焰: (3)氧化焰: 課本P. 191 回目次

5 -3 氣銲 5. 點火、熄火步驟及安全事項: (1) 使用肥皂水檢查接頭及橡皮管有無漏氣。 (2) 氣體鋼瓶需直立、固定避免傾倒。 (3) 需使用專用點火器、手套、護目鏡等安全 防護用具,並保持施 場所之通風。 (4) 先將銲炬上的 乙炔閥打開後點燃,再開啟 氧氣閥。熄火時亦先關閉乙炔閥再關閉氧 氣閥 ,並隨手依序將乙炔鋼瓶及氧氣鋼瓶 上的主閥關閉。使用中應將鬆緊鋼瓶的扳 手置於乙炔瓶上,當緊急狀況發生時才可 迅速關閉乙炔。 課本P. 192 回目次

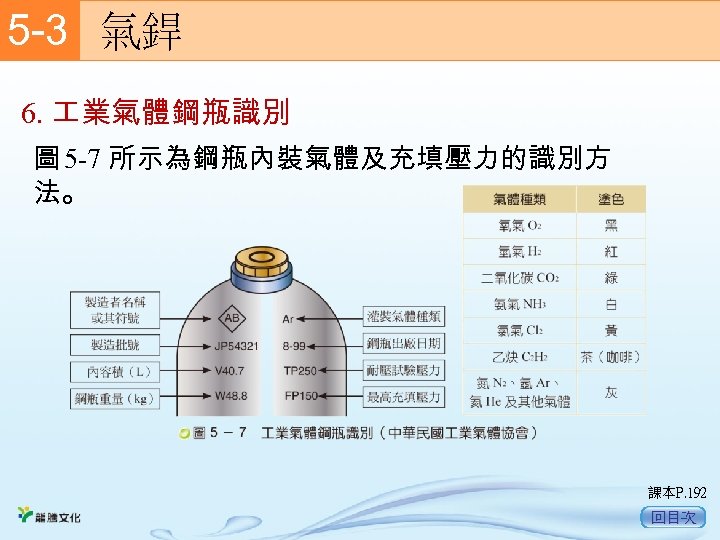

5 -3 氣銲 6. 業氣體鋼瓶識別 圖 5 -7 所示為鋼瓶內裝氣體及充填壓力的識別方 法。 課本P. 192 回目次

5 -3 氣銲 二、空氣乙炔銲(Air-acetylene welding, AAW) 1. 此方法與氧乙炔銲相似,但以空氣取代氧氣。 2. 火焰溫度較氧乙炔焰低。 3. 僅適用於低熔點金屬的銲接或是鑞接 作。 課本P. 192 回目次

5 -3 氣銲 三、氫氧銲( Oxygen-hydrogen welding, OHW) 使用氫氧銲機,將水電解後得到氫氣及氧 氣,通入銲把內混合後點火燃燒。如圖 5 -8所 示, 課本P. 193 回目次

5 -3 氣銲 三、氫氧銲( Oxygen-hydrogen welding, OHW) 1. 火焰溫度較氧乙炔焰低約為 2000℃。 2. 適合低熔點金屬、薄金屬板或金銀等 藝 飾品的銲接。 3. 優點是安全、環保且銲接後的金屬表面不 易產生氧化。 課本P. 193 回目次

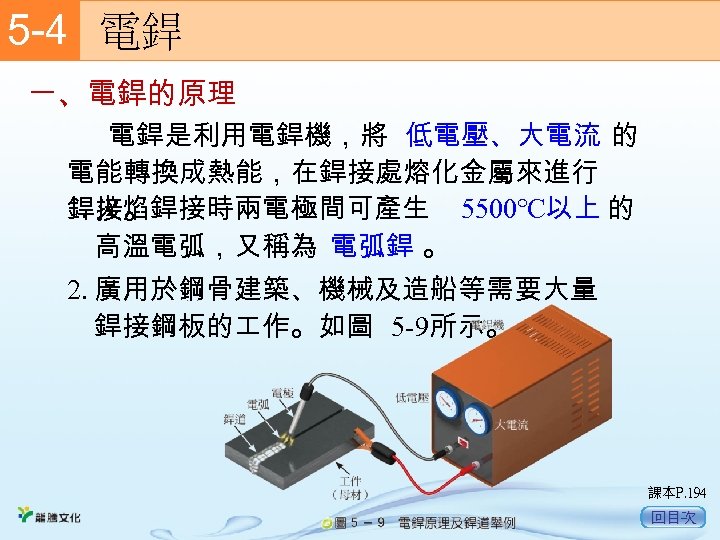

5 -4 電銲 一、電銲的原理 電銲是利用電銲機,將 低電壓、大電流 的 電能轉換成熱能,在銲接處熔化金屬來進行 1. 火焰銲接時兩電極間可產生 5500℃以上 的 銲接。 高溫電弧,又稱為 電弧銲 。 2. 廣用於鋼骨建築、機械及造船等需要大量 銲接鋼板的 作。如圖 5 -9所示。 課本P. 194 回目次

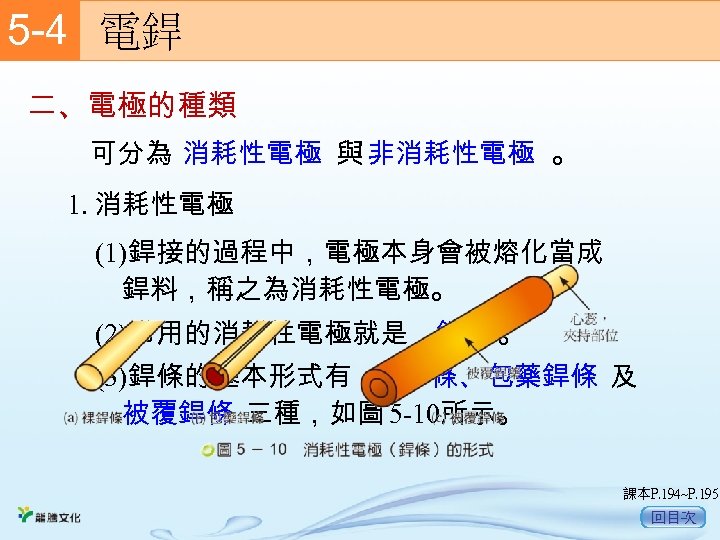

5 -4 電銲 二、電極的種類 可分為 消耗性電極 與 非消耗性電極 。 1. 消耗性電極 (1)銲接的過程中,電極本身會被熔化當成 銲料,稱之為消耗性電極。 (2)常用的消耗性電極就是 銲條 。 (3)銲條的基本形式有 裸銲條、包藥銲條 及 被覆銲條 三種,如圖 5 -10所示。 課本P. 194~P. 195 回目次

5 -4 電銲 1. 消耗性電極 選用銲條時主要的考量因素: (1)銲條的成分要與被銲的 件相近。 (2)銲接所使用的器材與方法。 (3)銲藥的功能: ①形成熔渣、防止金屬液飛濺、隔絕空氣、 避免銲道冷卻過快。 ②可摻入合金元素及精煉銲道。 ③穩定電弧並能影響電弧的作用深度。 課本P. 195 回目次

5 -4 電銲 1. 消耗性電極 選用銲條時主要的考量因素: (1)銲條的成分要與被銲的 件相近。 (2)銲接所使用的器材與方法。 (3)銲條心蕊直徑之選用與 件厚度成正比。 (4)銲藥的功能: ①去除銲道氧化物及雜質形成熔渣。 ②熔渣浮於銲道表面,可防止金屬液飛濺、 隔絕空氣、避免銲道冷卻過快。 ③可摻入合金元素及精煉銲道。 ④穩定電弧並能影響電弧的作用深度。 課本P. 195 回目次

5 -4 電銲 2. 非消耗性電極 (1)銲把上的電極是以高熔點的導電材料製 作,如鎢棒或是碳棒。 (2)這類電極並非作為銲條使用。 (3)在銲接過程中不會消耗及熔化,稱之為 非 消耗性電極。 (4)銲接處若需銲料補充,可再加入銲條。 課本P. 195 回目次

5 -4 電銲 三、電銲機的種類 可分為 交流電銲機 與 直流電銲機 。 1. 交流電銲機 (AC) (1)構造簡單、故障少、價格較低。 (2)少發生偏弧現象。 (3)銲接速率快。 缺點: (1)電弧較不穩定。 (2)且易有觸電的危險。 課本P. 196 回目次

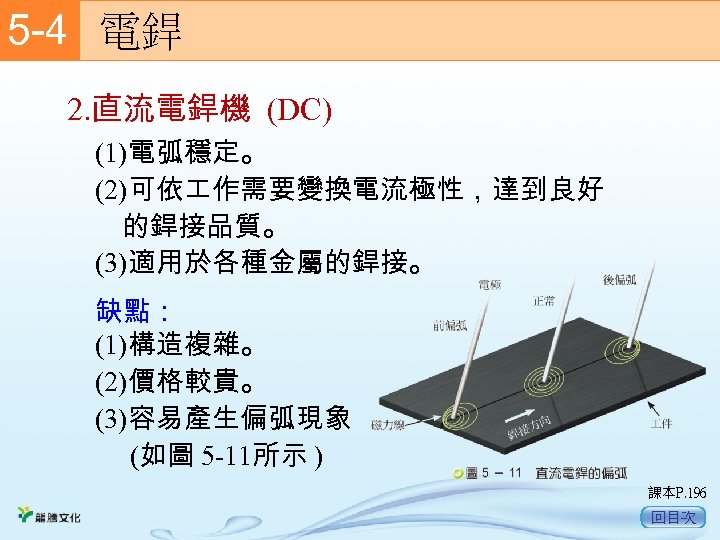

5 -4 電銲 2. 直流電銲機 (DC) (1)電弧穩定。 (2)可依 作需要變換電流極性,達到良好 的銲接品質。 (3)適用於各種金屬的銲接。 缺點: (1)構造複雜。 (2)價格較貴。 (3)容易產生偏弧現象 (如圖 5 -11所示 ) 課本P. 196 回目次

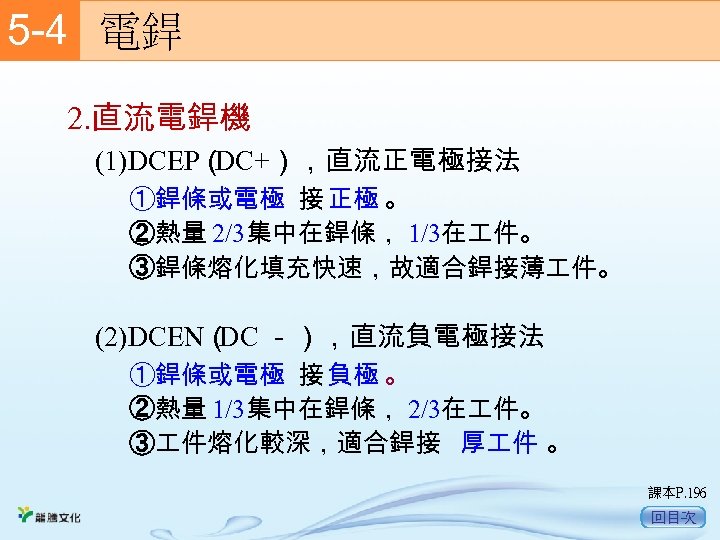

5 -4 電銲 2. 直流電銲機 (1)DCEP( DC+),直流正電極接法 ①銲條或電極 接 正極 。 ②熱量 2/3集中在銲條, 1/3在 件。 ③銲條熔化填充快速,故適合銲接薄 件。 (2)DCEN( -),直流負電極接法 DC ①銲條或電極 接 負極 。 ②熱量 1/3集中在銲條, 2/3在 件。 ③ 件熔化較深,適合銲接 厚 件 。 課本P. 196 回目次

5 -4 電銲 四、電(弧)銲種類 1. 金屬極遮蔽電弧銲( SMAW) 2. 氣體金屬極電弧銲( GMAW) 3. 惰氣鎢極電弧銲( GTAW) 4. 電漿電弧銲(PAW) 5. 潛弧銲(SAW) 6. 電氣熔渣銲(ESW) 7. 碳極電弧銲(CAW) 8. 原子氫電弧銲( AHW) 9. 螺樁電弧銲(SW) 課本P. 197 回目次

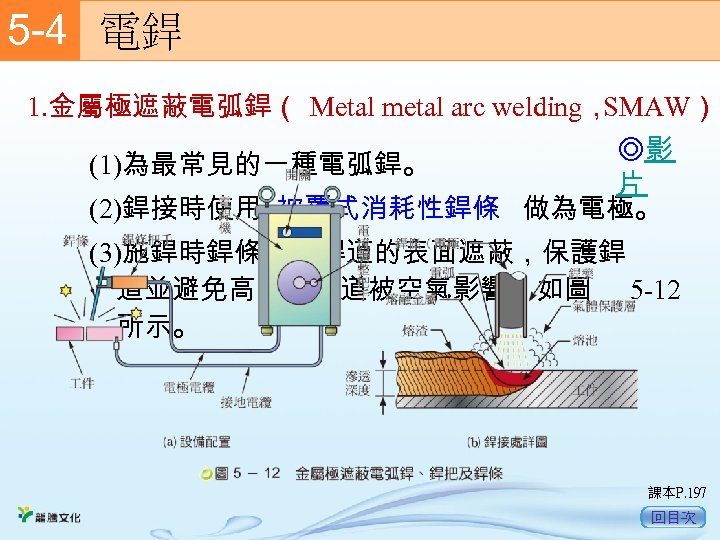

5 -4 電銲 1. 金屬極遮蔽電弧銲( Metal metal arc welding, SMAW) ◎影 (1)為最常見的一種電弧銲。 片 (2)銲接時使用 被覆式消耗性銲條 做為電極。 (3)施銲時銲條浮在銲道的表面遮蔽,保護銲 道並避免高溫的銲道被空氣影響。如圖 5 -12 所示。 課本P. 197 回目次

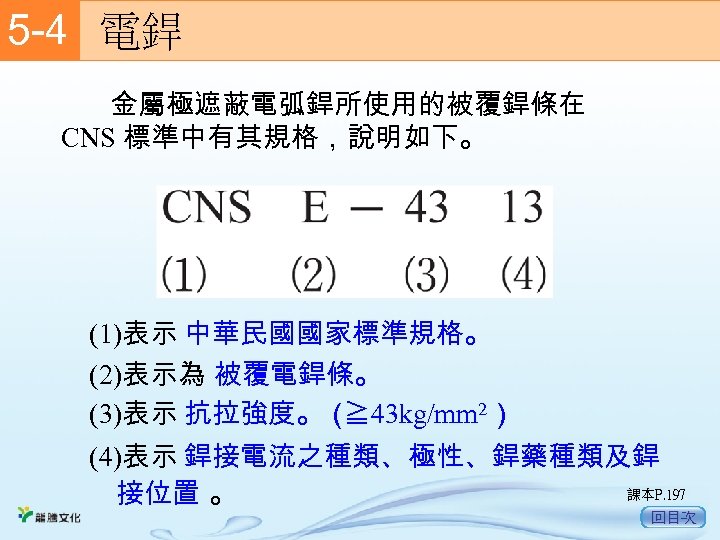

5 -4 電銲 金屬極遮蔽電弧銲所使用的被覆銲條在 CNS 標準中有其規格,說明如下。 (1)表示 中華民國國家標準規格。 (2)表示為 被覆電銲條。 (3)表示 抗拉強度。( ≧ 43 kg/mm 2) (4)表示 銲接電流之種類、極性、銲藥種類及銲 課本P. 197 接位置 。 回目次

5 -4 電銲 表 5 -4為被覆銲條規格。 課本P. 198 回目次

5 -4 電銲 2. 氣體金屬極電弧銲( Gas metal arc welding, GMAW) (1)又稱 MIG 銲或 CO 2銲,設備如圖 5 -13所示。 ◎影 (2)銲道的穿透性佳,故銲道強度大。 片 (3)一般皆採用 正電極接法 增加銲條的熔填效 果。 (4)主要應用於碳鋼、低合金鋼的銲接。 課本P. 198 回目次

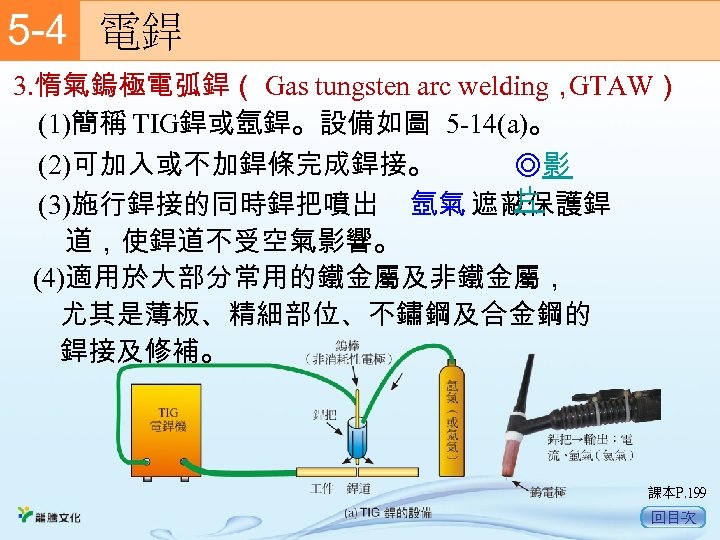

5 -4 電銲 3. 惰氣鎢極電弧銲( Gas tungsten arc welding, GTAW) (1)簡稱 TIG銲或氬銲。設備如圖 5 -14(a)。 (2)可加入或不加銲條完成銲接。 ◎影 片 (3)施行銲接的同時銲把噴出 氬氣 遮蔽保護銲 道,使銲道不受空氣影響。 (4)適用於大部分常用的鐵金屬及非鐵金屬, 尤其是薄板、精細部位、不鏽鋼及合金鋼的 銲接及修補。 課本P. 199 回目次

5 -4 電銲 3. 惰氣鎢極電弧銲( Gas tungsten arc welding, GTAW) 課本P. 199 回目次

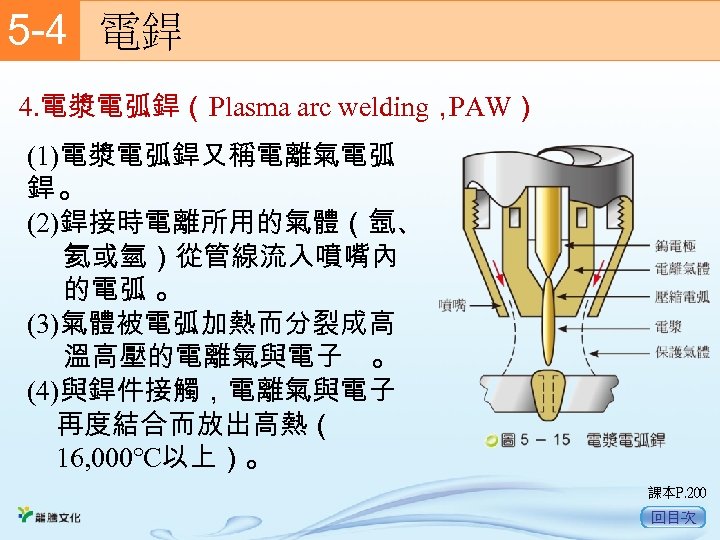

5 -4 電銲 4. 電漿電弧銲(Plasma arc welding, PAW) (1)電漿電弧銲又稱電離氣電弧 銲。 (2)銲接時電離所用的氣體(氬、 氦或氫)從管線流入噴嘴內 的電弧 。 (3)氣體被電弧加熱而分裂成高 溫高壓的電離氣與電子 。 (4)與銲件接觸,電離氣與電子 再度結合而放出高熱( 16, 000℃以上)。 課本P. 200 回目次

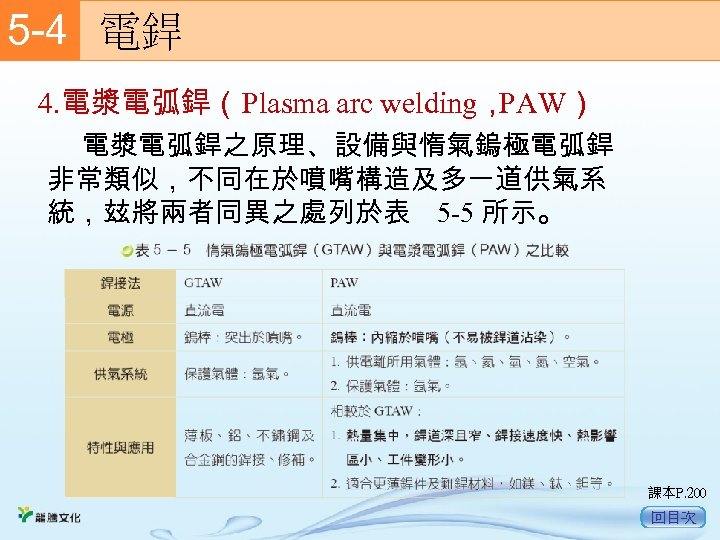

5 -4 電銲 4. 電漿電弧銲(Plasma arc welding, PAW) 電漿電弧銲之原理、設備與惰氣鎢極電弧銲 非常類似,不同在於噴嘴構造及多一道供氣系 統,玆將兩者同異之處列於表 5 -5 所示。 課本P. 200 回目次

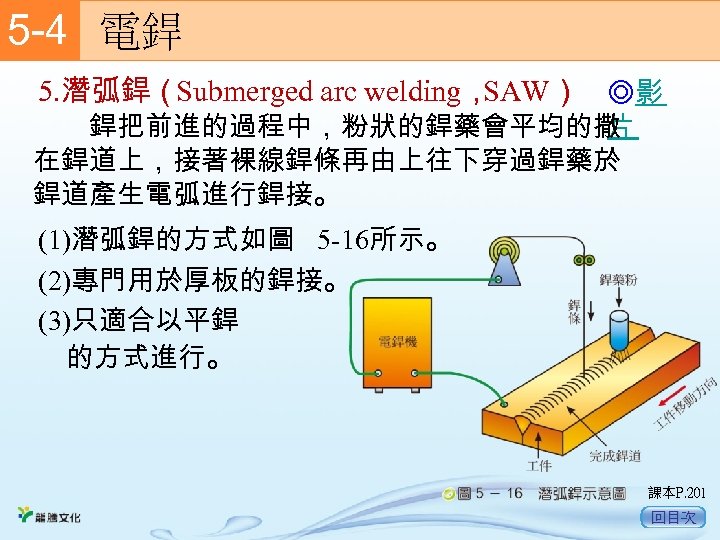

5 -4 電銲 5. 潛弧銲(Submerged arc welding, SAW) ◎影 片 銲把前進的過程中,粉狀的銲藥會平均的撒 在銲道上,接著裸線銲條再由上往下穿過銲藥於 銲道產生電弧進行銲接。 (1)潛弧銲的方式如圖 5 -16所示。 (2)專門用於厚板的銲接。 (3)只適合以平銲 的方式進行。 課本P. 201 回目次

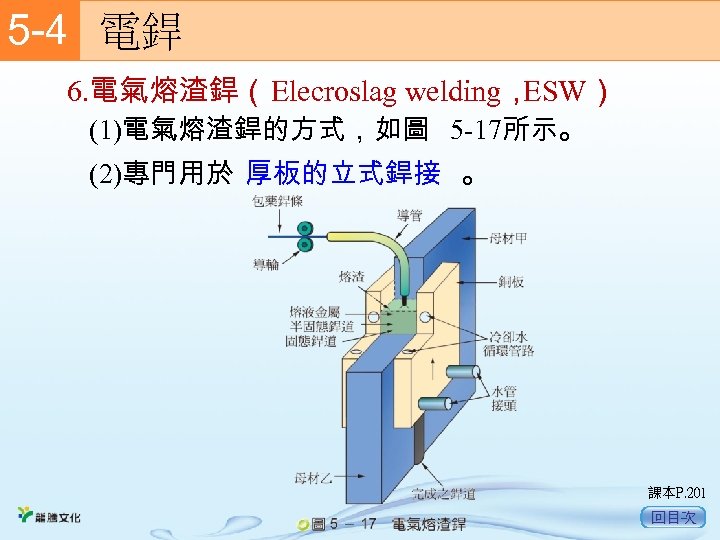

5 -4 電銲 6. 電氣熔渣銲(Elecroslag welding, ESW) (1)電氣熔渣銲的方式,如圖 5 -17所示。 (2)專門用於 厚板的立式銲接 。 課本P. 201 回目次

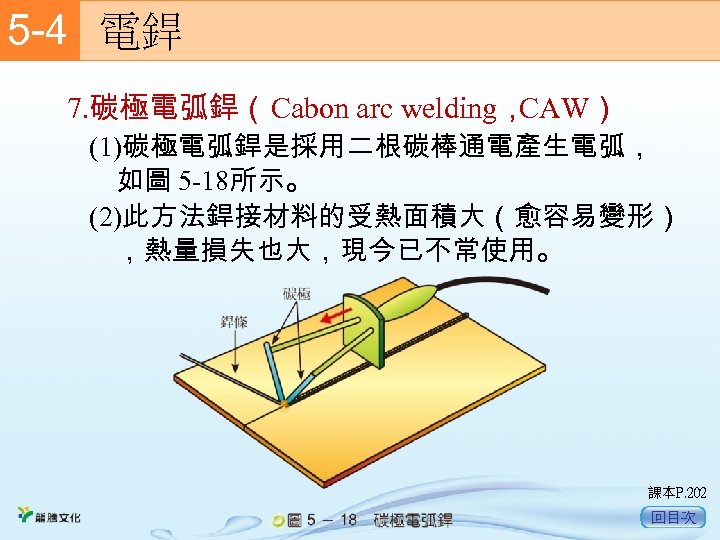

5 -4 電銲 7. 碳極電弧銲(Cabon arc welding, CAW) (1)碳極電弧銲是採用二根碳棒通電產生電弧, 如圖 5 -18所示。 (2)此方法銲接材料的受熱面積大(愈容易變形) ,熱量損失也大,現今已不常使用。 課本P. 202 回目次

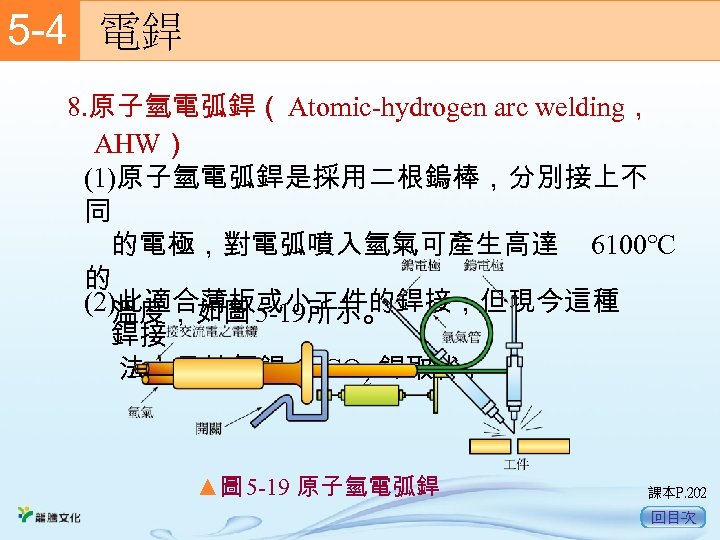

5 -4 電銲 8. 原子氫電弧銲( Atomic-hydrogen arc welding, AHW) (1)原子氫電弧銲是採用二根鎢棒,分別接上不 同 的電極,對電弧噴入氫氣可產生高達 6100℃ 的 (2)此適合薄板或小 件的銲接,但現今這種 溫度,如圖 5 -19所示。 銲接 法大量被氬銲、 CO 2 銲取代。 ▲圖 5 -19 原子氫電弧銲 課本P. 202 回目次

5 -4 電銲 補充影片(網路 ) 9. 螺樁電弧銲(Stud arc welding, SW) 又稱植釘銲,是將螺栓或銷釘的一端,以電 常用於船身、車輛骨架及建築鋼構等,需 弧的高溫熔化銲接於平板上,如圖 5 -20所示。 要銲接許多螺樁或銷釘的部位。 課本P. 203 回目次

5 -5 其他銲接方法 一、電阻銲( Resistance welding, RW) 二、雷射束銲( Laser beam welding, LBW) 三、電子束銲( Electron beam welding, EBW) 四、摩擦銲( Friction welding, FRW) 五、摩擦攪拌銲(Friction stir welding, FSW) 六、超音波銲( Ultrasonic welding, USW) 七、爆炸銲( Explosive welding, EXW) 八、發熱銲( Thermit welding, TW) 課本P. 204 回目次

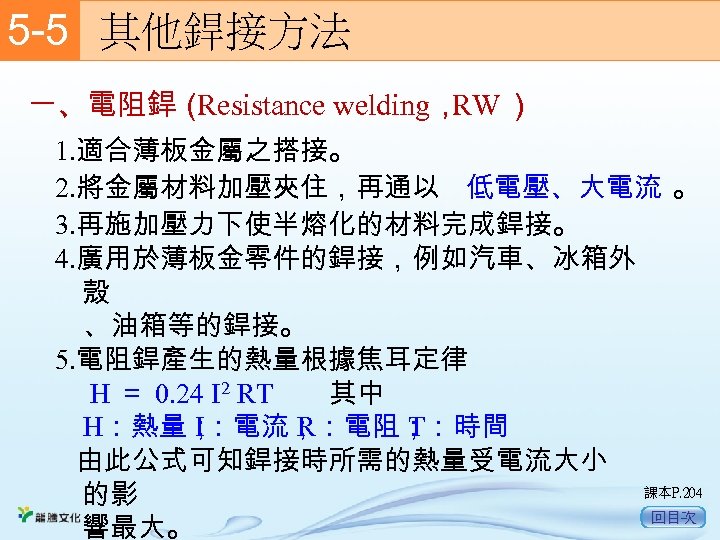

5 -5 其他銲接方法 一、電阻銲( Resistance welding, ) RW 1. 適合薄板金屬之搭接。 2. 將金屬材料加壓夾住,再通以 低電壓、大電流 。 3. 再施加壓力下使半熔化的材料完成銲接。 4. 廣用於薄板金零件的銲接,例如汽車、冰箱外 殼 、油箱等的銲接。 5. 電阻銲產生的熱量根據焦耳定律 H = 0. 24 I 2 RT 其中 H:熱量; I:電流; R:電阻; T:時間 由此公式可知銲接時所需的熱量受電流大小 課本P. 204 的影 回目次 響最大。

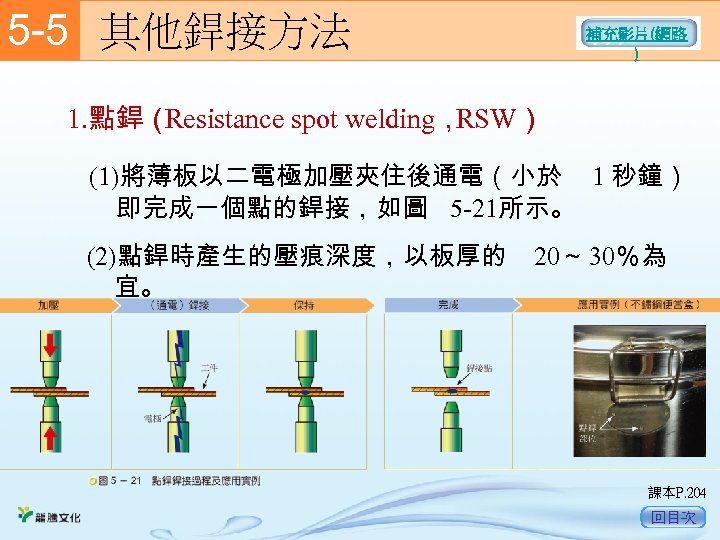

5 -5 其他銲接方法 補充影片(網路 ) 1. 點銲( Resistance spot welding, RSW) (1)將薄板以二電極加壓夾住後通電(小於 1 秒鐘) 即完成一個點的銲接,如圖 5 -21所示。 (2)點銲時產生的壓痕深度,以板厚的 宜。 20~ 30%為 課本P. 204 回目次

5 -5 其他銲接方法 2. 縫銲( Resistance seam welding, RSEW) (1)將點銲的桿狀電極,改良成滾輪形狀的電極, 可 連續地進行銲接,這方式稱之為縫銲。 (2)常用於銲接水箱、汽機車油箱等以薄金屬板製 成的 容器,如圖 5 -22所示。 課本P. 205 回目次

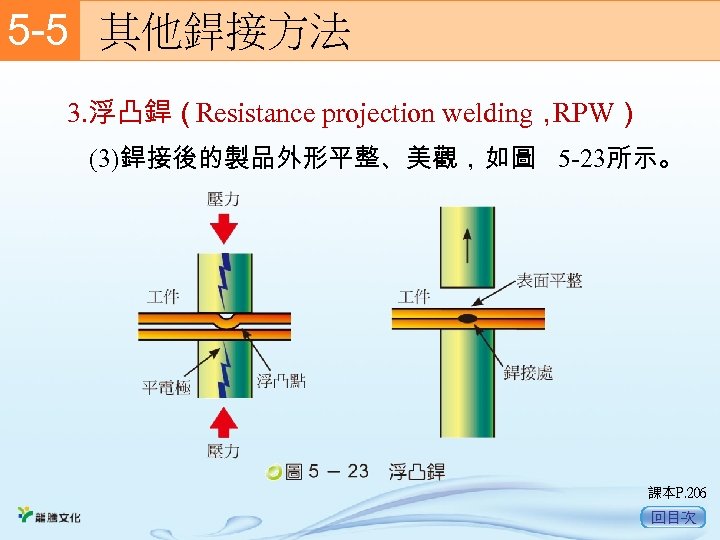

5 -5 其他銲接方法 3. 浮凸銲(Resistance projection welding, RPW) (1)操作的方式與點銲類似,但銲接處需先以 衝 壓加 衝出小凸點。 (2)凸點的直徑要等於板厚,高度要等於板厚 的 60%。 課本P. 206 回目次

5 -5 其他銲接方法 3. 浮凸銲(Resistance projection welding, RPW) (3)銲接後的製品外形平整、美觀,如圖 5 -23所示。 課本P. 206 回目次

5 -5 其他銲接方法 二、雷射束銲( Laser beam welding, LBW ) (1)雷射是具有高能量的光束,可以聚焦至萬 分 之一公分的小點,進行精細的銲接 作。 (2)因雷射的穿透力強,銲道的深寬比可達 12: 1。 (3)銲道的 深寬比愈大 ,銲道品質愈好 。 課本P. 206 回目次

5 -5 其他銲接方法 補充影片(網路 ) 二、雷射束銲( Laser beam welding, LBW ) (4)適用於精密 業、電子 業或細小 件的 銲 接,圖 5 -24所示為雷射銲接的應用。 課本P. 206 回目次

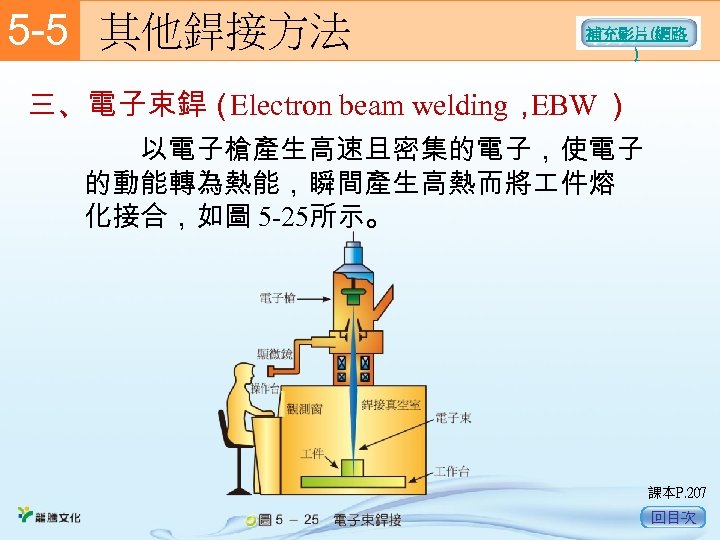

5 -5 其他銲接方法 補充影片(網路 ) 三、電子束銲( Electron beam welding, EBW ) 以電子槍產生高速且密集的電子,使電子 的動能轉為熱能,瞬間產生高熱而將 件熔 化接合,如圖 5 -25所示。 課本P. 207 回目次

5 -5 其他銲接方法 三、電子束銲( Electron beam welding, EBW ) (1)穿透力非常強,深寬比可高達 40: 1。 (2)適合銲接高熔點金屬、易氧化金屬、超級 合金及異質金屬。 (3)設備費高,且 件必須置放在機器的 真空 室 中 銲接。 四、摩擦銲( Friction welding, FRW ) 將二個圓桿的端面對準後加壓,並高速旋 轉其中一個 件,接合面會因摩擦產生高熱, 件便在半熔化的狀態下接合。 課本P. 207 回目次

5 -5 其他銲接方法 補充影片(網路 ) 四、摩擦銲( Friction welding, FRW ) (1)適合管件及桿件,尤 其是實心圓桿的銲接, 如圖 5 -26所示。 (2)可用於不同金屬的 銲 接及塑膠接合。 (3)缺點是接合面會因 壓 力而使半熔化的接 縫 擠出凸起的毛邊。 課本P. 207 回目次

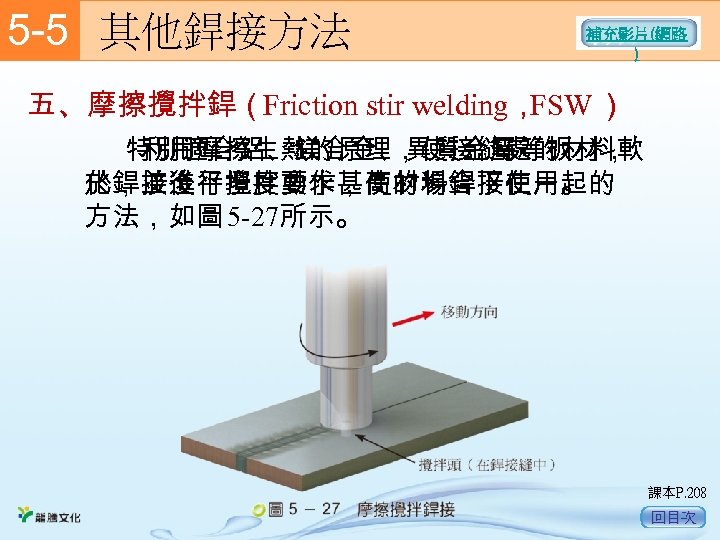

5 -5 其他銲接方法 補充影片(網路 ) 五、摩擦攪拌銲(Friction stir welding, FSW ) 利用摩擦生熱的原理,使接縫處的材料軟 特別適合鋁、鎂合金、異質金屬等板材, 於銲接後平坦度要求甚高的場合下使用。 化,並進行攪拌動作,使材料銲接在一起的 方法,如圖 5 -27所示。 課本P. 208 回目次

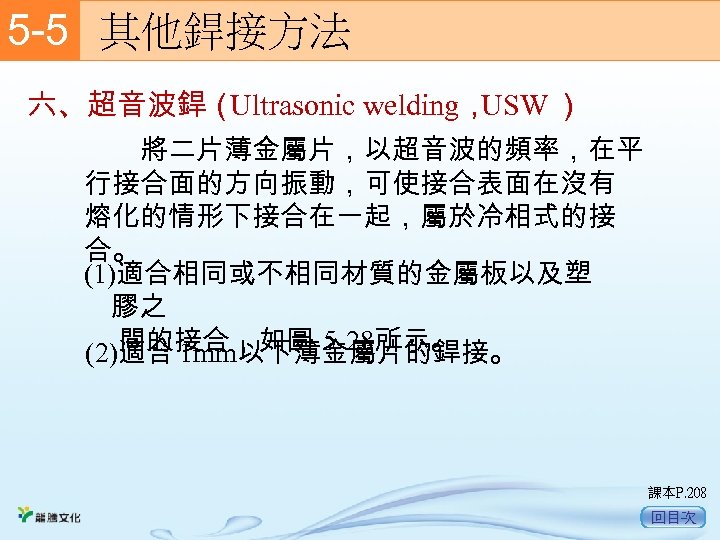

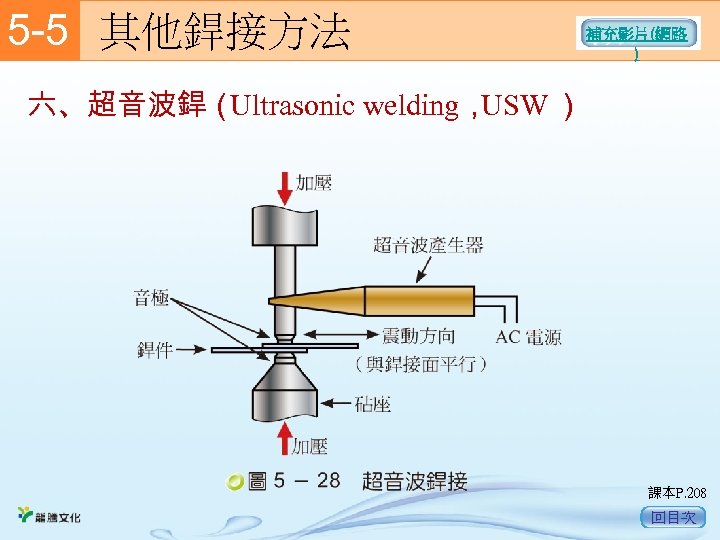

5 -5 其他銲接方法 六、超音波銲( Ultrasonic welding, USW ) 將二片薄金屬片,以超音波的頻率,在平 行接合面的方向振動,可使接合表面在沒有 熔化的情形下接合在一起,屬於冷相式的接 合。 (1)適合相同或不相同材質的金屬板以及塑 膠之 間的接合,如圖 5 -28所示。 (2)適合 1 mm以下薄金屬片的銲接。 課本P. 208 回目次

5 -5 其他銲接方法 補充影片(網路 ) 六、超音波銲( Ultrasonic welding, USW ) 課本P. 208 回目次

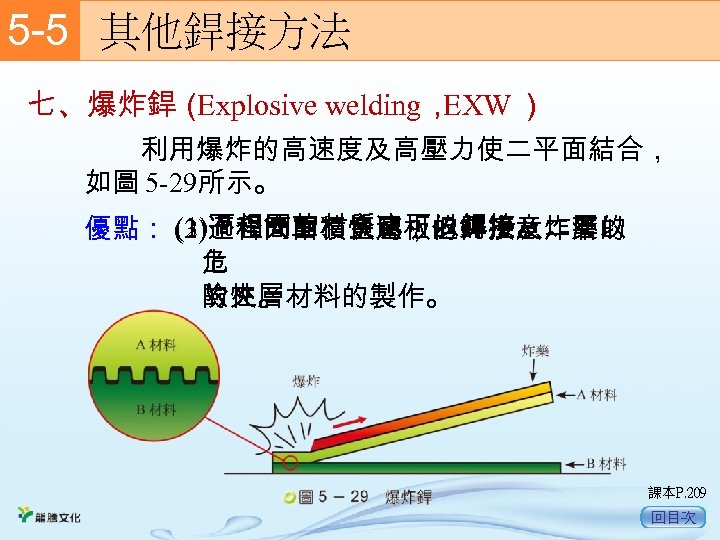

5 -5 其他銲接方法 七、爆炸銲( Explosive welding, EXW ) 利用爆炸的高速度及高壓力使二平面結合, 如圖 5 -29所示。 (1)不相同的材質也可以銲接。 (3)過程簡單、快速,但需注意炸藥的 優點: (2)適合大面積金屬板的銲接及二層以 危 上 險性。 的夾層材料的製作。 課本P. 209 回目次

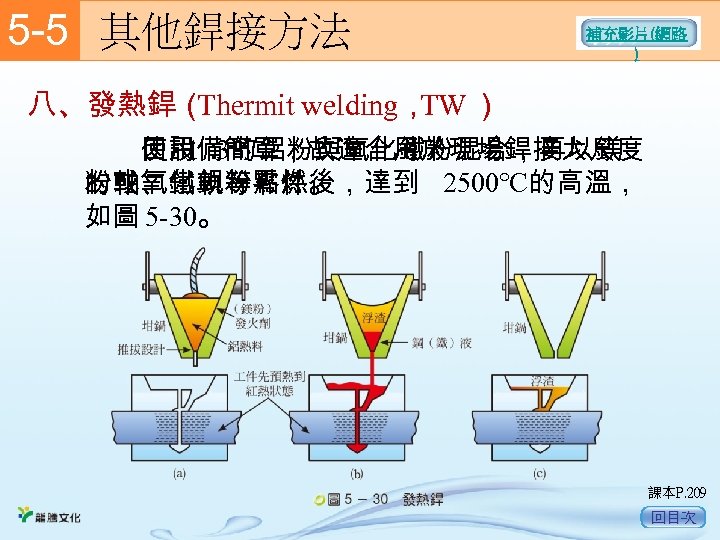

5 -5 其他銲接方法 補充影片(網路 ) 八、發熱銲( Thermit welding, ) TW 使用 3的鋁粉與氧化鐵粉混合,再以鎂 1: 因設備簡單,故適合用於現場銲接大尺度 粉或氧化鋇粉點燃後,達到 2500℃的高溫, 的軸、鐵軌等零件。 如圖 5 -30。 課本P. 209 回目次

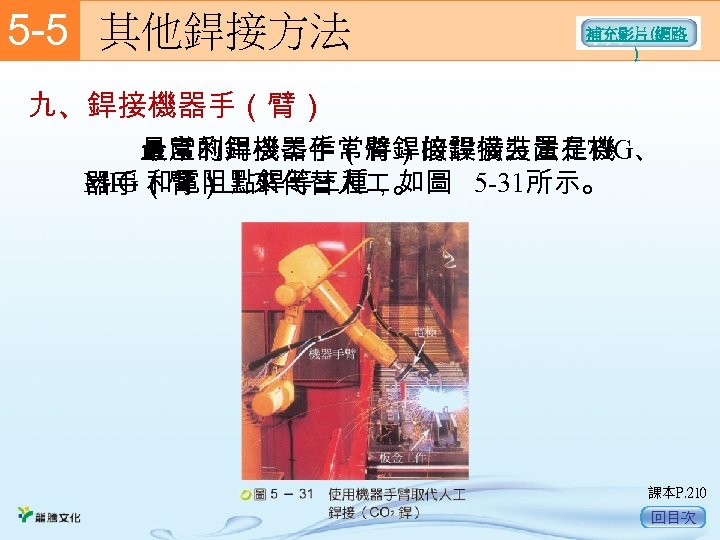

5 -5 其他銲接方法 補充影片(網路 ) 九、銲接機器手(臂) 最常利用機器手(臂)的銲接方法是TIG、 量產的銲接 作常將銲接設備裝置在機 MIG 和電阻點銲等三種,如圖 5 -31所示。 器手(臂)上來代替人 。 課本P. 210 回目次

5 -5 其他銲接方法 十、熱影響區與銲道深寬比 熱影響區(Heat affect zone, HAZ)是指銲 道兩側處於固態的母材,組織及機械性質因 銲接熱的作用而發生明顯變化,致使銲料品 質改變的區域。 課本P. 210 回目次

5 -5 其他銲接方法 十、熱影響區與銲道深寬比 1. 加熱時間愈長時,熱影響區的範圍愈大。 2. 銲道深寬比愈小時,熱影響區的範圍愈大。 3. 熱影響區範圍愈小,銲道品質及強度愈好。 4. 熱量愈集中、滲透性愈佳 使銲道獲得愈大的深 寬比,即可得到最佳的銲接品質。 課本P. 210 回目次

5 -6 接頭形狀可由以下四個部分作說明: 1. 接頭形狀種類。 2. 銲道的形式。 3. 銲道長度及表面形狀。 4. 銲接位置。 課本P. 212 回目次

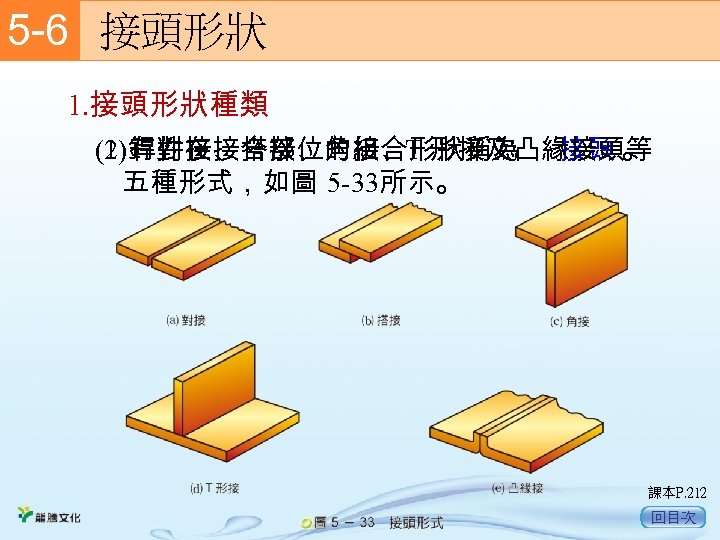

5 -6 接頭形狀 1. 接頭形狀種類 (2)有對接、搭接、角接、T 形接及凸緣接頭等 (1)銲件在接合部位的組合形狀稱為 接頭 。 五種形式,如圖 5 -33所示。 課本P. 212 回目次

5 -6 接頭形狀 2. 銲道的形式 銲道形式大致可分為填角銲接、 I形起槽 銲接、單斜起槽銲接、 V形起槽銲接、 J形起 槽銲接、U形起槽銲接及塞槽塞孔銲接等 形式,如表 5 -6所示。 課本P. 212 回目次

5 -6 接頭形狀 課本P. 213 回目次

5 -6 接頭形狀 課本P. 213 回目次

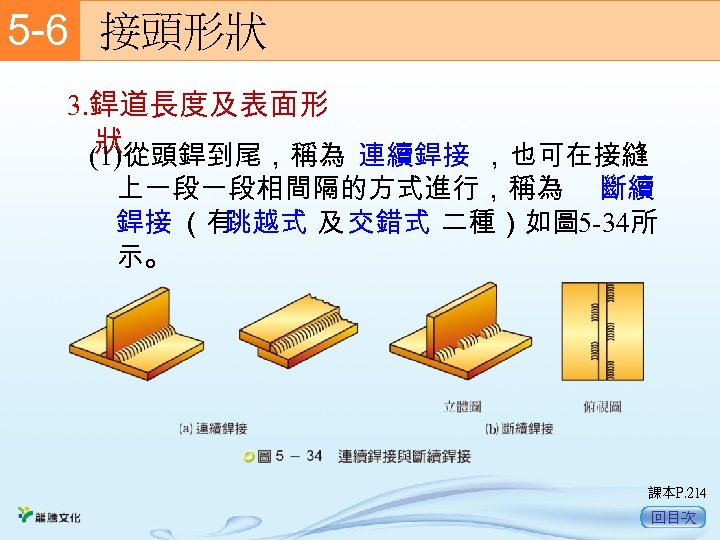

5 -6 接頭形狀 3. 銲道長度及表面形 狀 (1)從頭銲到尾,稱為 連續銲接 ,也可在接縫 上一段一段相間隔的方式進行,稱為 斷續 銲接 (有 跳越式 及 交錯式 二種)如圖 5 -34所 示。 課本P. 214 回目次

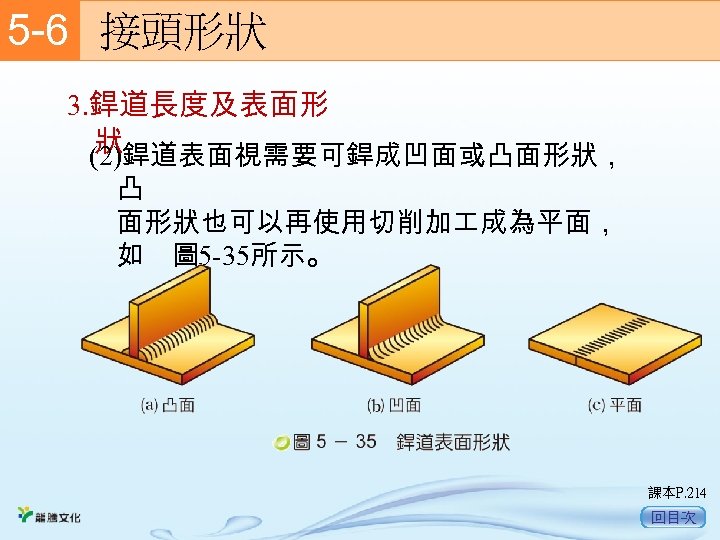

5 -6 接頭形狀 3. 銲道長度及表面形 狀 (2)銲道表面視需要可銲成凹面或凸面形狀, 凸 面形狀也可以再使用切削加 成為平面, 如 圖 5 -35所示。 課本P. 214 回目次

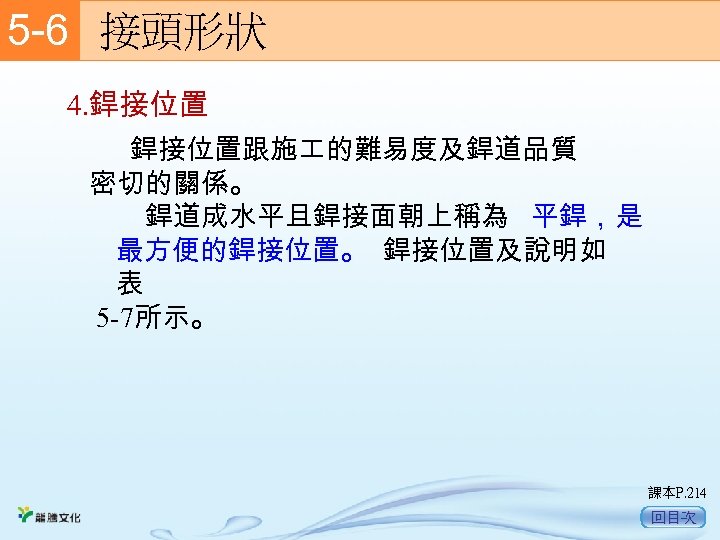

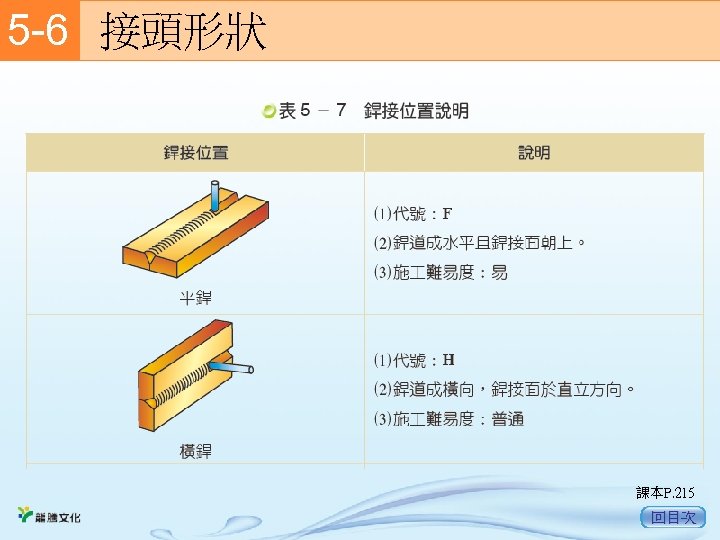

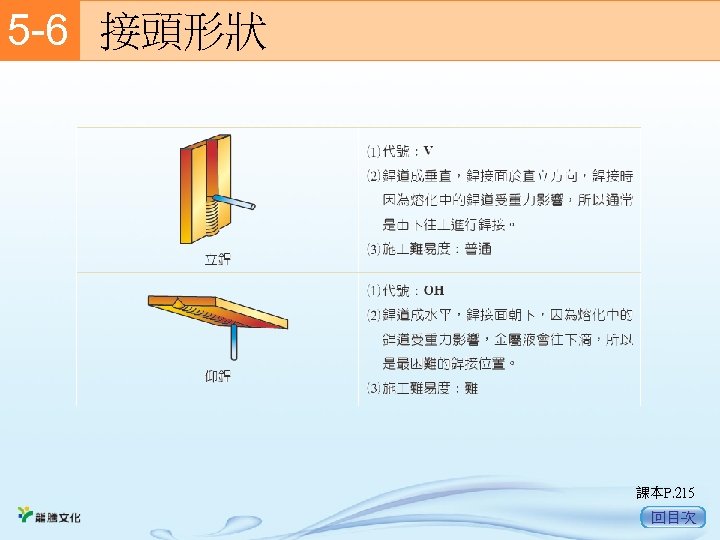

5 -6 接頭形狀 4. 銲接位置 銲接位置跟施 的難易度及銲道品質 密切的關係。 銲道成水平且銲接面朝上稱為 平銲,是 最方便的銲接位置。 銲接位置及說明如 表 5 -7所示。 課本P. 214 回目次

5 -6 接頭形狀 課本P. 215 回目次

5 -6 接頭形狀 課本P. 215 回目次

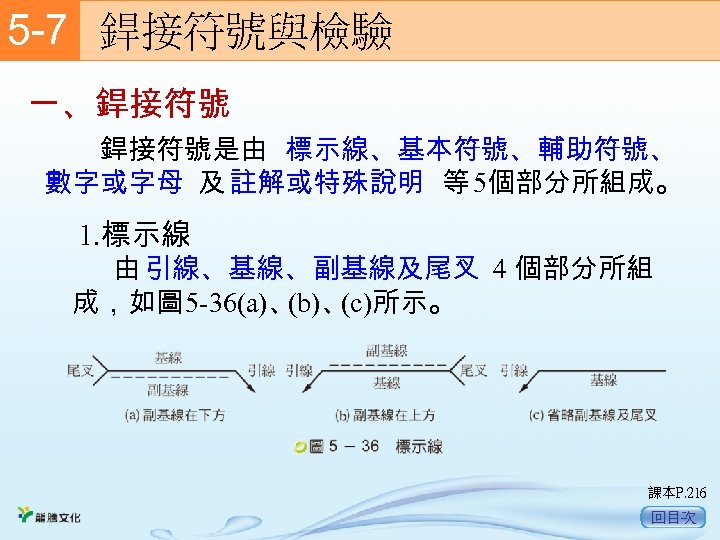

5 -7 銲接符號與檢驗 一、銲接符號是由 標示線、基本符號、輔助符號、 數字或字母 及 註解或特殊說明 等 5個部分所組成。 1. 標示線 引線、基線、副基線及尾叉 4 個部分所組 由 成,如圖 5 -36(a)、 (b)、 (c)所示。 課本P. 216 回目次

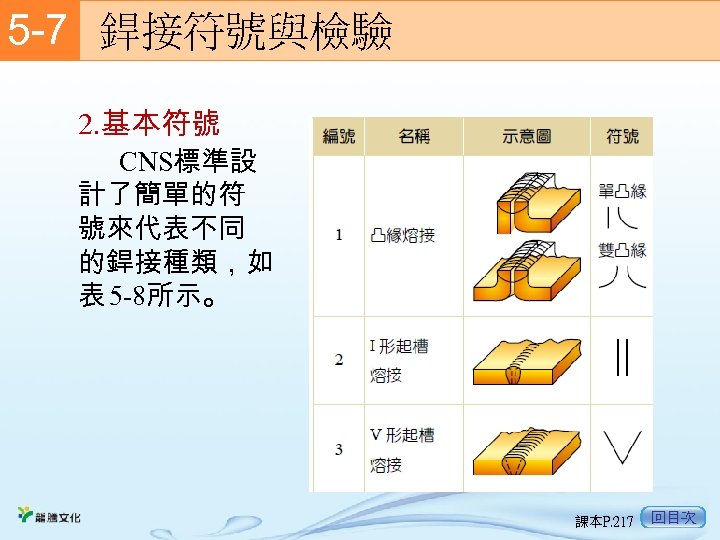

5 -7 銲接符號與檢驗 2. 基本符號 CNS標準設 計了簡單的符 號來代表不同 的銲接種類,如 表 5 -8所示。 課本P. 217 回目次

5 -7 銲接符號與檢驗 *表 5 -8 銲接基本符號(編號 4~6) 課本P. 217 回目次

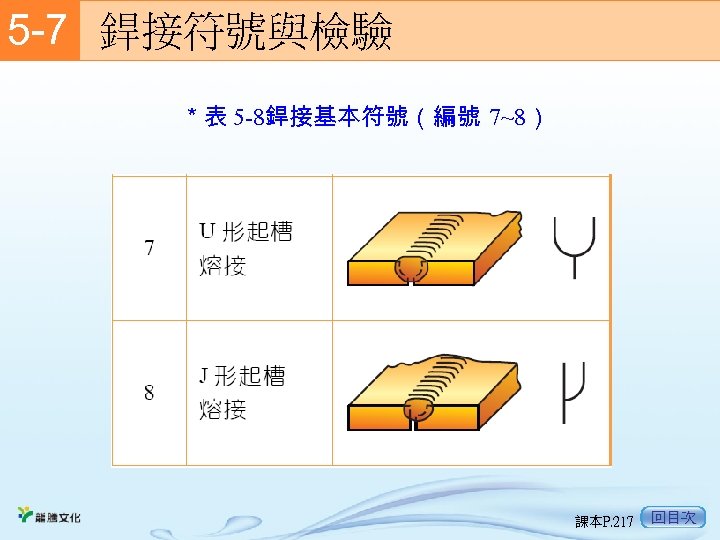

5 -7 銲接符號與檢驗 *表 5 -8銲接基本符號(編號 7~8) 課本P. 217 回目次

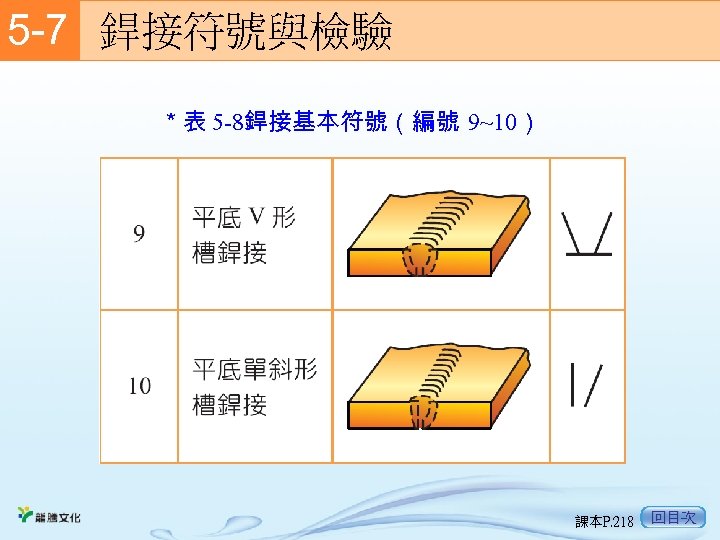

5 -7 銲接符號與檢驗 *表 5 -8銲接基本符號(編號 9~10) 課本P. 218 回目次

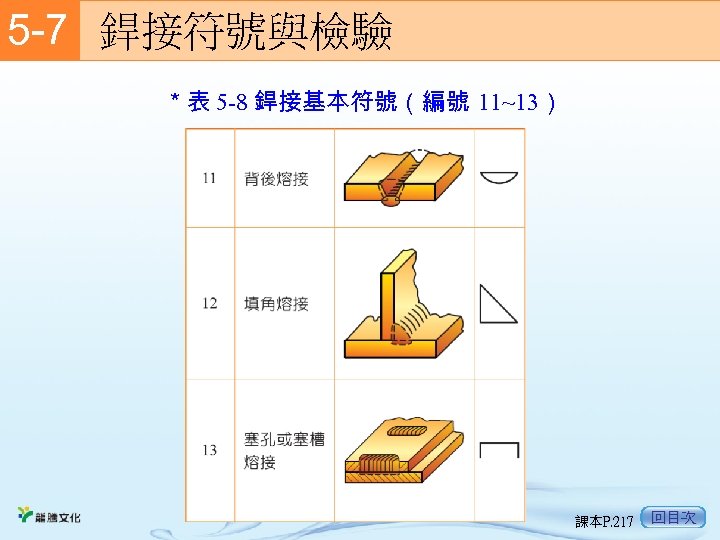

5 -7 銲接符號與檢驗 *表 5 -8 銲接基本符號(編號 11~13) 課本P. 217 回目次

5 -7 銲接符號與檢驗 *表 5 -8 銲接基本符號(編號 14~15) 課本P. 217 回目次

5 -7 銲接符號與檢驗 *表 5 -8銲接基本符號(編號 16~17) 課本P. 218 回目次

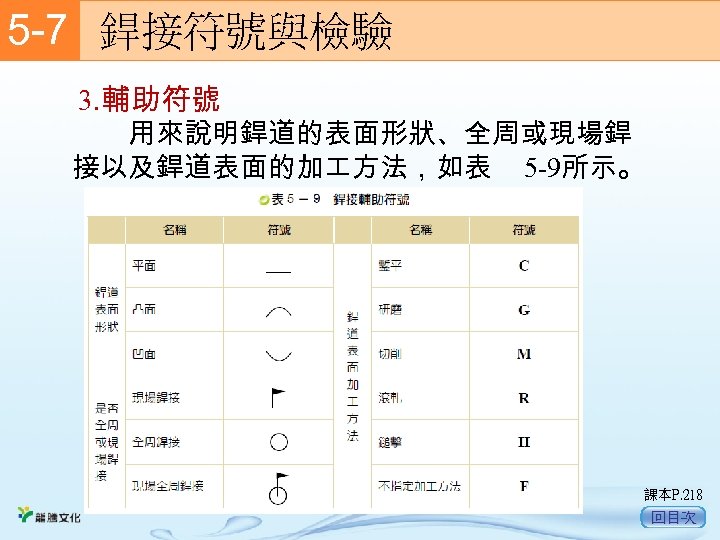

5 -7 銲接符號與檢驗 3. 輔助符號 用來說明銲道的表面形狀、全周或現場銲 接以及銲道表面的加 方法,如表 5 -9所示。 課本P. 218 回目次

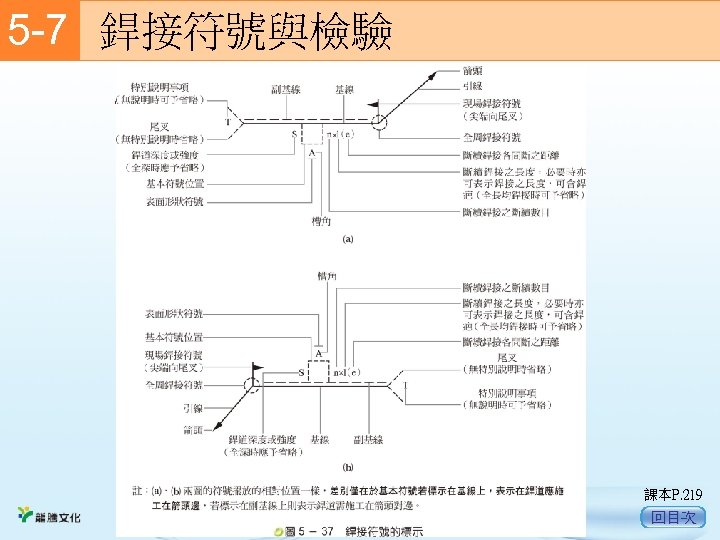

5 -7 銲接符號與檢驗 二、銲接符號標註的方法 銲接符號標註的方法,如圖 5 -37 的說明。 課本P. 219 回目次

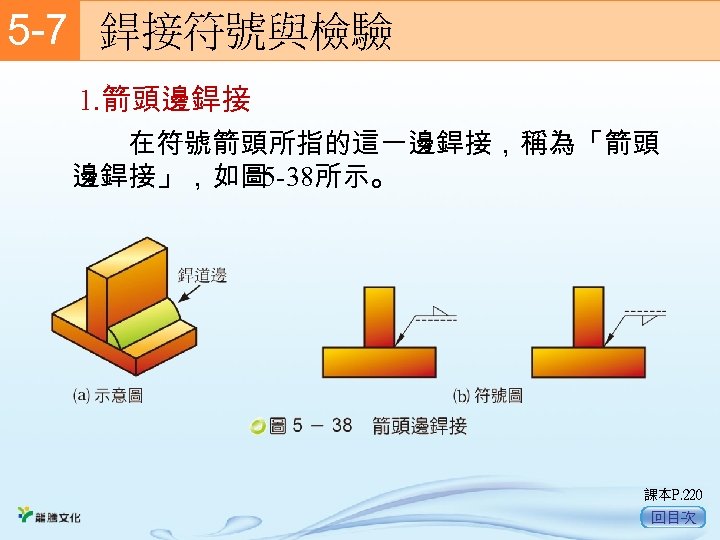

5 -7 銲接符號與檢驗 1. 箭頭邊銲接 在符號箭頭所指的這一邊銲接,稱為「箭頭 邊銲接」,如圖 5 -38所示。 課本P. 220 回目次

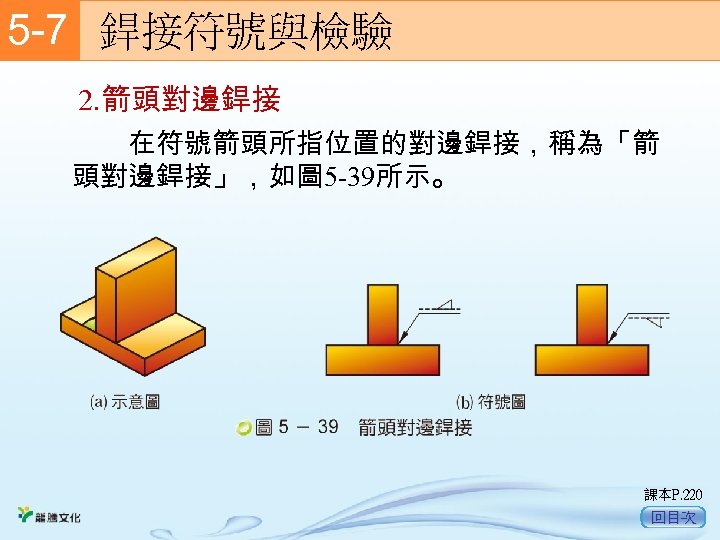

5 -7 銲接符號與檢驗 2. 箭頭對邊銲接 在符號箭頭所指位置的對邊銲接,稱為「箭 頭對邊銲接」,如圖 5 -39所示。 課本P. 220 回目次

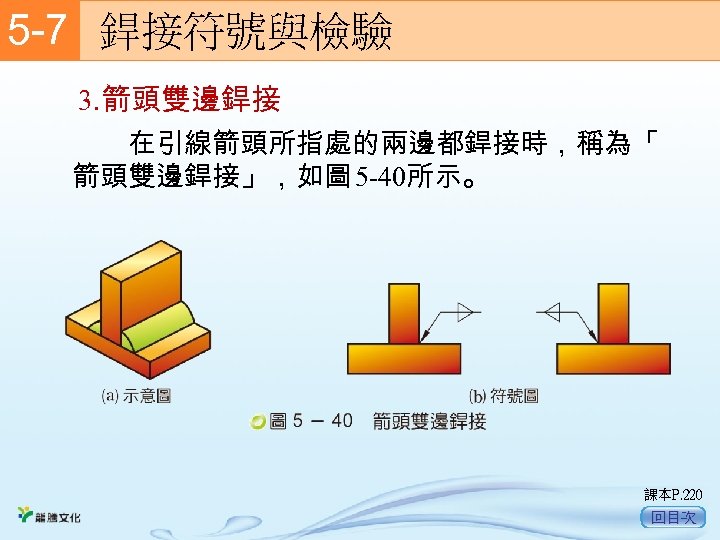

5 -7 銲接符號與檢驗 3. 箭頭雙邊銲接 在引線箭頭所指處的兩邊都銲接時,稱為「 箭頭雙邊銲接」,如圖 5 -40所示。 課本P. 220 回目次

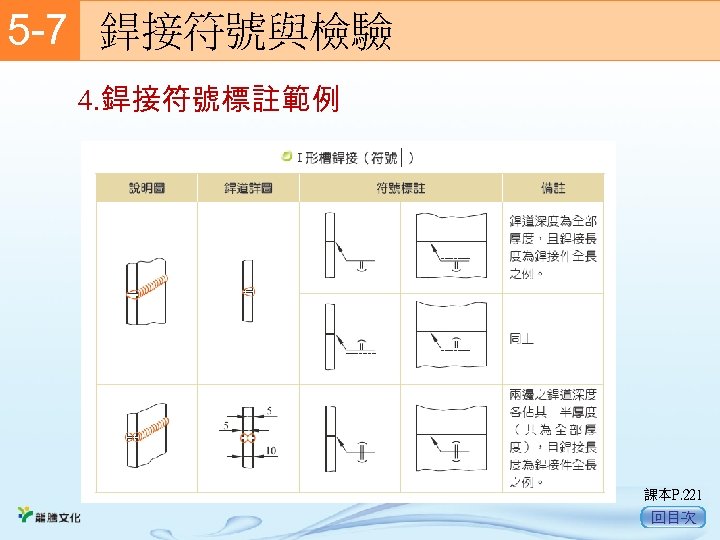

5 -7 銲接符號與檢驗 4. 銲接符號標註範例 課本P. 221 回目次

5 -7 銲接符號與檢驗 4. 銲接符號標註範例 課本P. 221 回目次

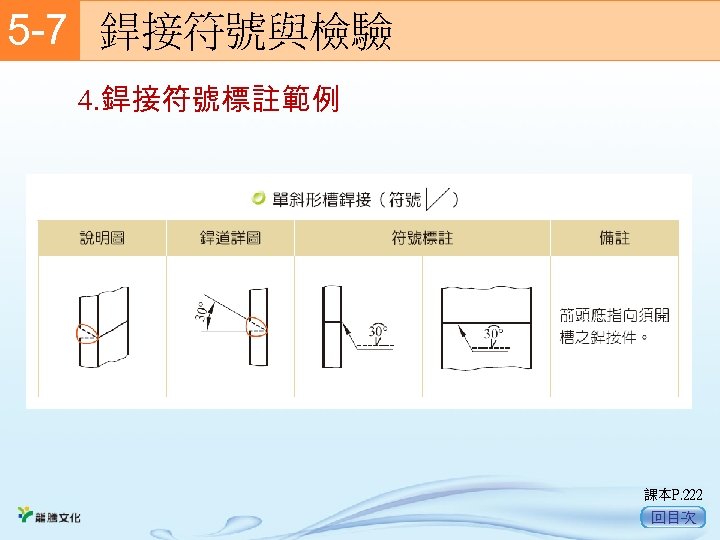

5 -7 銲接符號與檢驗 4. 銲接符號標註範例 課本P. 222 回目次

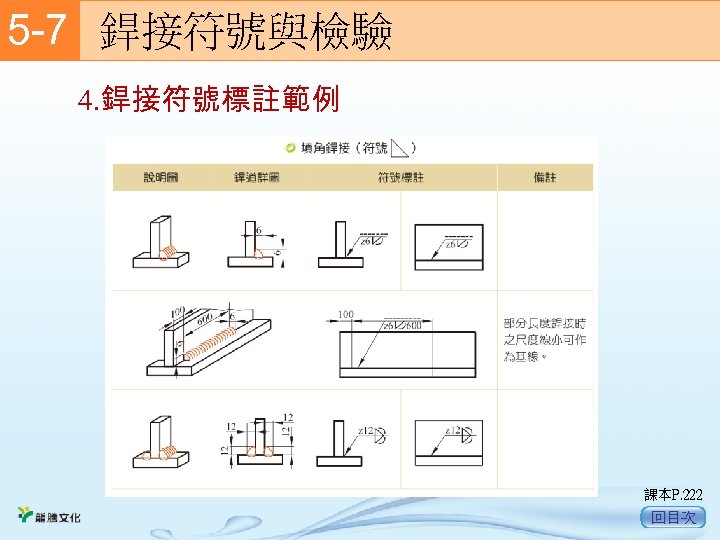

5 -7 銲接符號與檢驗 4. 銲接符號標註範例 課本P. 222 回目次

5 -7 銲接符號與檢驗 三、銲接件的缺陷與檢驗 銲道急速的加溫及冷卻 所造成銲接件的變 形會因此產生若干的缺陷,需以適合的檢驗方 法來確定銲件的品質。 課本P. 222 回目次

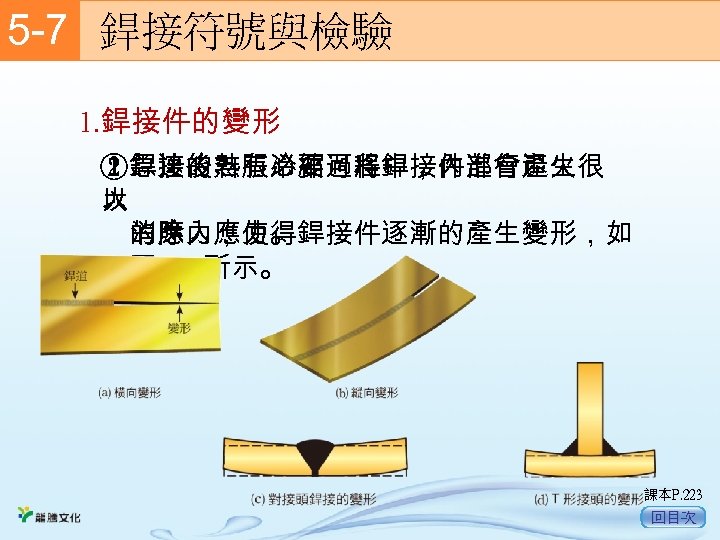

5 -7 銲接符號與檢驗 1. 銲接件的變形 ①急速的熱脹冷縮過程中,內部會產生很 ②銲接後若有必要可將銲接件進行退火 大 以 的應力,使得銲接件逐漸的產生變形,如 消除內應力。 圖 5 -41所示。 課本P. 223 回目次

5 -7 銲接符號與檢驗 防止變形的方法 1 使用夾具固定 件,直到銲道冷 卻。 2 注意接頭設計並留有適當間隙 以備銲道收縮。 3 施銲部位的先後順序要正確。 4 改變銲接方式。 課本P. 223 回目次

5 -7 銲接符號與檢驗 2. 銲道的缺陷 一般常見的 銲道缺陷有:裂 紋、孔洞、夾渣 、不完全熔融、 不完全穿透及不 完全外形等。 課本P. 223~P. 224 回目次

5 -7 銲接符號與檢驗 3. 銲道檢驗 銲道在施 過程中可能會產生外觀或內 部缺陷,可用非破壞性、破壞性方式檢驗。 (1)彎曲試驗: 彎曲試驗可由 試片外觀有無斷 裂或產生裂痕, 看出銲道的穿透 度及熔融度是否 良好,如圖 5 -42所 示。 課本P. 225 回目次

5 -7 銲接符號與檢驗 (2)水壓試驗: ①一般小形容器或管路銲接後,需以 水 壓 試驗來測試銲道是否完全密合不漏水。 ②此方法快速、經濟,廣為銲接容器及 管 路業者採用。 課本P. 225 回目次

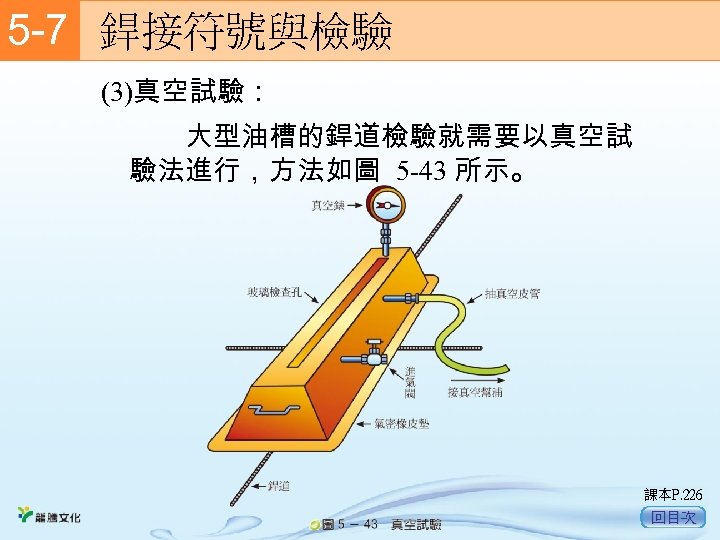

5 -7 銲接符號與檢驗 (3)真空試驗: 大型油槽的銲道檢驗就需要以真空試 驗法進行,方法如圖 5 -43 所示。 課本P. 226 回目次

圖片來源 【圖片來源】 圖 5 -21(c) http: //dns. shin-tai-solar. com. tw/cubecat/ezcatfiles/cust /img/pictures/5/5_S_4 -tower. jpg 圖 5 -23 孟晉科技股份有限公司型錄(http: //www. laser-station. com) 圖 5 -30 機械〈進入科學世界的圖畫書系列 11〉,許瑛瑜譯,上誼文化,1999年 9月 回目次

圖片來源 【圖片來源】 5 - 22(c) http: //dns. shin-tai-solar. com. tw/cubecat/ezcatfiles/cust/img/pictures/5/5_S_4 tower. jpg 5 - 24 孟晉科技股份有限公司型錄(http: //www. laser-station. com) 5 - 31 機械〈進入科學世界的圖畫書系列 11〉許瑛瑜譯上誼文化 1999 9 月 回目次

ff76c934a6011de39d41f4869fd2d82d.ppt