8c19fbd627b1fb8e12903ff0834de4a3.ppt

- Количество слайдов: 40

第五章 仓储管理与库存控制 5. 1 仓储管理 5. 2 库存控制 5. 3 供应链环境下的库存控制策略 5. 4 自动化仓储系统 1

5. 1 仓库管理 5. 1. 1仓储的基本概念 “仓储”就是利用仓库存放、储存未即时使用或 即将使用的物品的行为。或指在特定的场所储存 物品的行为。概括起来,仓储的功能包括以下几 个方面: (1)存储(Storage)。 (2)分拣(Sorting)。 (3)集散(Consolidation And Break-Bulk)。 (4)加 (Processing)。 2

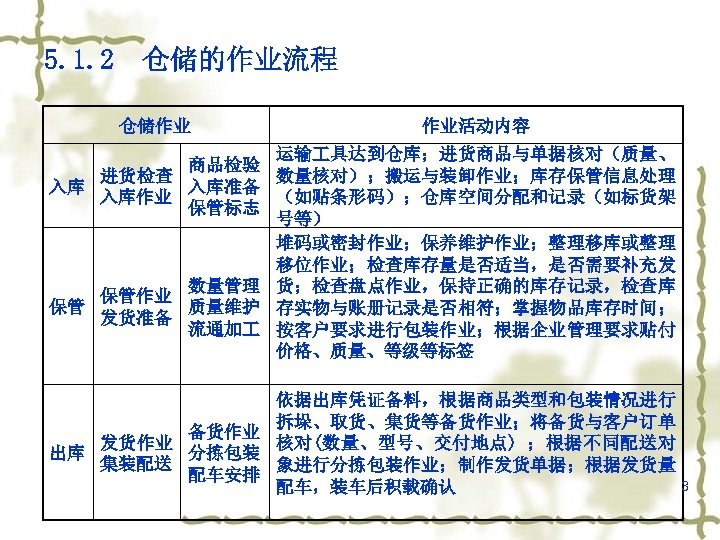

5. 1. 2 仓储的作业流程 仓储作业 作业活动内容 运输 具达到仓库;进货商品与单据核对(质量、 商品检验 进货检查 数量核对);搬运与装卸作业;库存保管信息处理 入库 入库准备 入库作业 (如贴条形码);仓库空间分配和记录(如标货架 保管标志 号等) 堆码或密封作业;保养维护作业;整理移库或整理 移位作业;检查库存量是否适当,是否需要补充发 数量管理 货;检查盘点作业,保持正确的库存记录,检查库 保管作业 保管 质量维护 存实物与账册记录是否相符;掌握物品库存时间; 发货准备 流通加 按客户要求进行包装作业;根据企业管理要求贴付 价格、质量、等级等标签 依据出库凭证备料,根据商品类型和包装情况进行 拆垛、取货、集货等备货作业;将备货与客户订单 备货作业 发货作业 核对(数量、型号、交付地点) ;根据不同配送对 出库 分拣包装 集装配送 象进行分拣包装作业;制作发货单据;根据发货量 配车安排 3 配车,装车后积载确认

5. 1. 3 仓储系统规划设计原理 1. 库区作业规划 其主要内容包括: (1)通道空间的布置规划直接影响物流效率。 (2)收发货区的作业空间规划。 (3)仓储区的作业空间规划。 (4)分拣区作业空间规划。 (5)集货区的规划。 (6)行政区的规划。 (7)厂区规划 4

2. 仓库系统布局 仓库的系统布局是仓储管理的首要硬件条件,其 合理与否直接关系着仓储管理的效率。 1)仓库的位置选择。 2)仓库的内部布局。 ①存储区设计。 ②拣货区设计。 5

5. 1. 4 仓储物品存储原则与方法 1.仓储物品存储的基本原则 (1)保证储存货物安全原则。 (2)符合作业规范要求原则。 (3)物料周转速度。 (4)同类归一,相关靠近。 (5)重量对应。 (6)形状对应,标记明确。 (7)分层堆放。 (8)考虑物品单位大小及由于相同的一群物品所造成 的整批形状。 (9)降低储存成本原则。 (10)提高仓容利用率原则。 6

2.物品储存位置的分配方法 (1)随机储存(Randomized Storage,RS) 。 (2)定点储存(Dedicated Storage,DS)。 (3)COI(Cube-Per-Order Index)储存方法 。 (4)分级储存方法(Class-based Storage) 。 (5)混合储存法 。 7

5. 2 库存控制 5. 2. 1 库存的基本概念 根据美国生产与库存管理协会(APIS)对库存的定 义,库存是,以支持生产、维护、操作和客户服务 为目的而存储的各种物料,包括原材料和在制品、 维修品和生产消耗品、成品和备件等。换句话说, 库存就是在生产及流通领域中供应商、制造商、零 售商及运输等各个环节所持有的原材料、零部件、 成品。在传统观念上库存被当成企业或个人财富, 二十世纪精益生产兴起之后,这一观点才被彻底摈 弃,库存的流动性,也即存货周转率成为衡量企业 效率和库存控制水平的重要指标。 8

5. 2. 2库存的作用与分类 企业库存主要用于支持生产和满足客户需求。库 存的作用主要体现在库存的五种基本类型上。 1.经常库存。 2.安全库存。 3.预期库存。 4.中转库存 5.投机库存 6.其他库存 9

5. 2. 3 库存控制的理论 1.库存控制的基本概念 (1)独立需求与从属性需求。独立需求是指由市 场决定的,不可控制的需求。从属性需求是指由 其他产品或项目的需求决定的,是可以预知和控 制的。 (2)库存控制的基本问题。 1)掌握需求数量和时间的方式不同。 2)满足两种需求的库存在性质上是不同的。 3)两种需求情况下的库存控制策略不同。 10

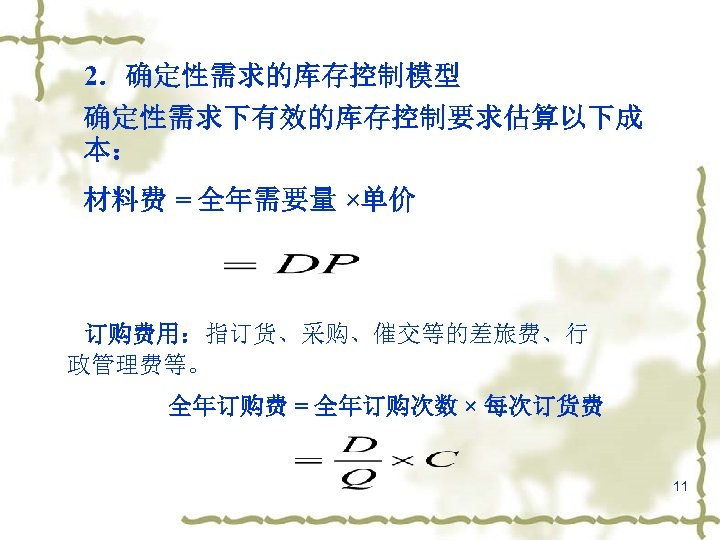

2.确定性需求的库存控制模型 确定性需求下有效的库存控制要求估算以下成 本: 材料费 = 全年需要量 ×单价 订购费用:指订货、采购、催交等的差旅费、行 政管理费等。 全年订购费 = 全年订购次数 × 每次订货费 11

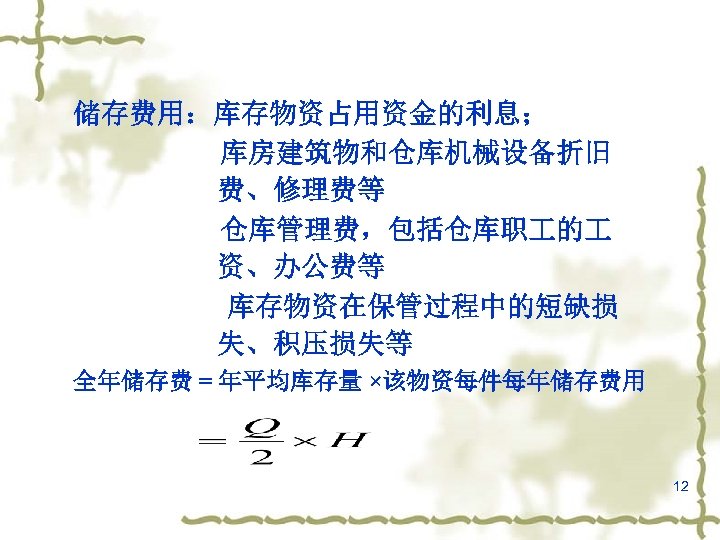

储存费用:库存物资占用资金的利息; 库房建筑物和仓库机械设备折旧 费、修理费等 仓库管理费,包括仓库职 的 资、办公费等 库存物资在保管过程中的短缺损 失、积压损失等 全年储存费 = 年平均库存量 ×该物资每件每年储存费用 12

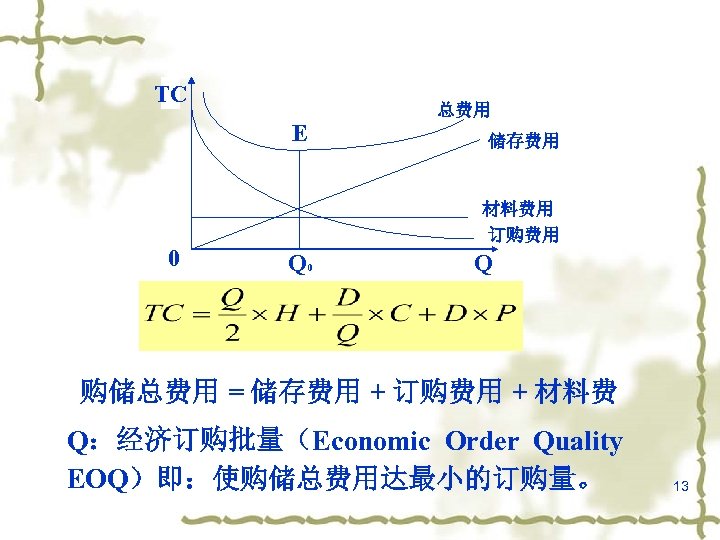

TC 总费用 E 储存费用 材料费用 订购费用 0 Q 购储总费用 = 储存费用 + 订购费用 + 材料费 Q:经济订购批量(Economic Order Quality EOQ)即:使购储总费用达最小的订购量。 13

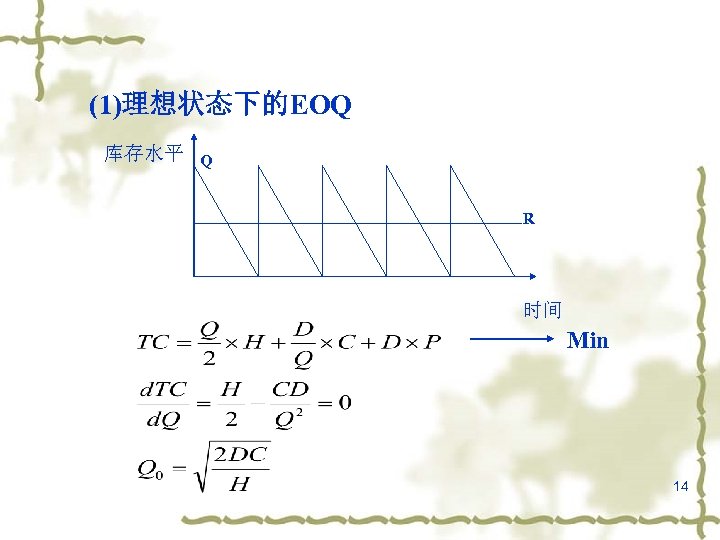

(1)理想状态下的EOQ 库存水平 Q R 时间 Min 14

(2)有数量折扣时的EOQ 成本 TC HQ/2 DP CD/Q Q 1 Q 2 订货量 步骤: 1)计算每一折扣数量对应的总成本; 2)计算每种单价下的EOQ及有效EOQ的总成本; 3)比较几个总成本,找最小者。 15

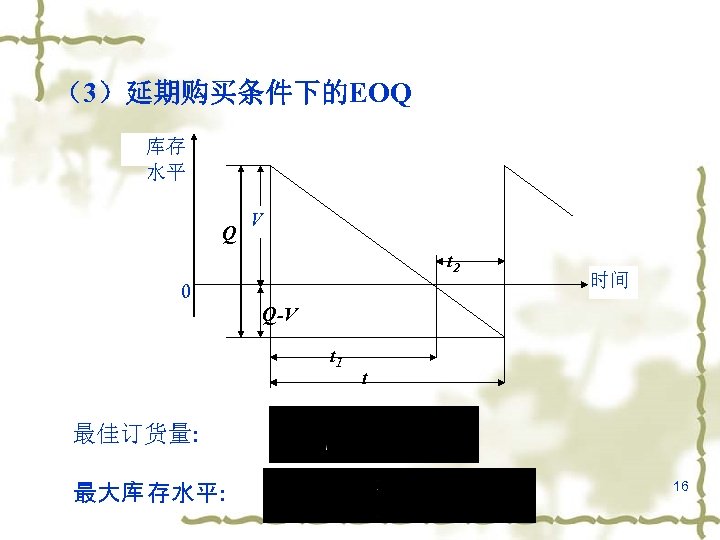

(3)延期购买条件下的EOQ 库存 水平 Q V t 2 0 时间 Q-V t 1 t 最佳订货量: 最大库 存水平: 16

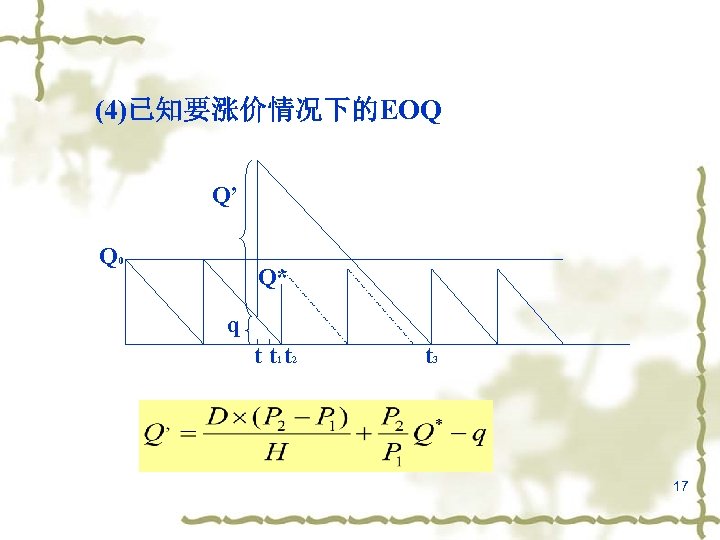

(4)已知要涨价情况下的EOQ Q’ Q 0 Q* q t t 1 t 2 t 3 17

(5) 临时降价情况下的EOQ Q’ Q 0 Q’/D t 18

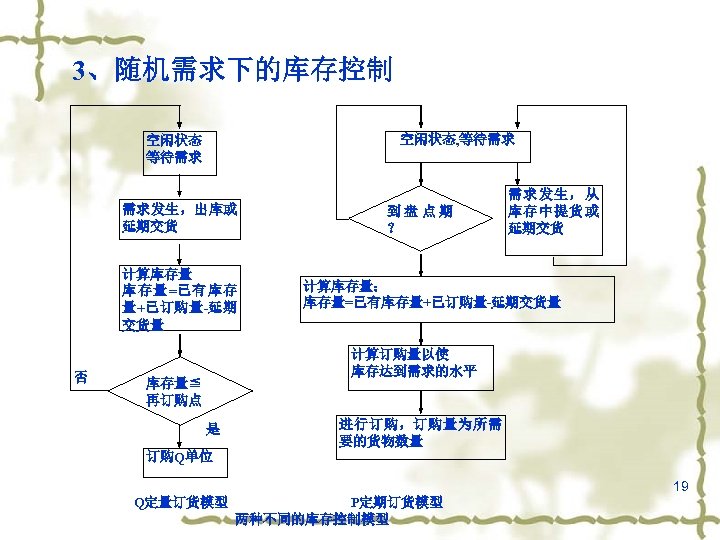

3、随机需求下的库存控制 空闲状态, 等待需求 空闲状态 等待需求 需求发生,出库或 延期交货 计算库存量 库 存 量 =已 有 库 存 量+已订购量-延期 交货量 否 到盘点期 ? 需求发生,从 库存中提货或 延期交货 计算库存量: 库存量=已有库存量+已订购量-延期交货量 计算订购量以使 库存达到需求的水平 库存量≦ 再订购点 是 进行订购,订购量为所需 要的货物数量 订购Q单位 19 Q定量订货模型 P定期订货模型 两种不同的库存控制模型

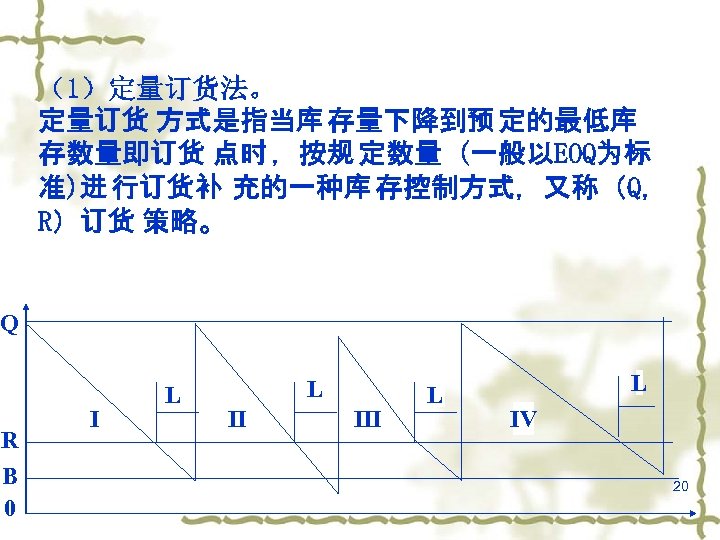

(1)定量订货法。 定量订货 方式是指当库 存量下降到预 定的最低库 存数量即订货 点时 ,按规 定数量 (一般以EOQ为标 准)进 行订货补 充的一种库 存控制方式,又称(Q, R)订货 策略。 Q R B 0 I L L II III L L IV 20

订货点:在需要固定均匀和订货、到货间隔时间不 变的情况下,不需要设定安全库存,订货点确定如 下: 当需要发生波动或订货、到货间隔时间是变化的情 况下,订货点的确定方法较为复杂,且往往需要安 全库存。订货点确定如下: 21

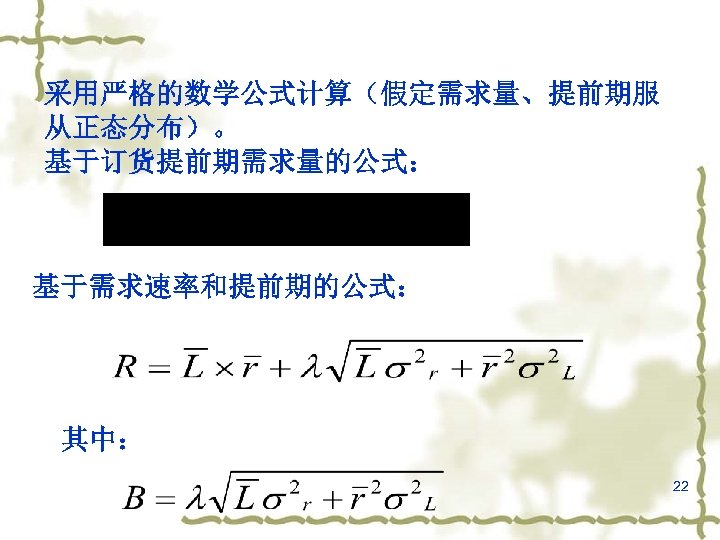

采用严格的数学公式计算(假定需求量、提前期服 从正态分布)。 基于订货提前期需求量的公式: 基于需求速率和提前期的公式: 其中: 22

优点 1)能经常掌握库存动态; 2)及时提出订货,不宜出现缺货; 3)保险库存较少; 4)订购量固定,可采用EOQ,降低TC; 5)盘店和订购手续简单。 23

缺点: 1)时间不定,编制计划困难; 2)不能突出重点物资管理; 3)不适应需求量变化大的物资; 4)不能多种物资合并订购。 适用范围:单价较低、需求量较稳定的物资。 简化形式:双堆法、多堆法 24

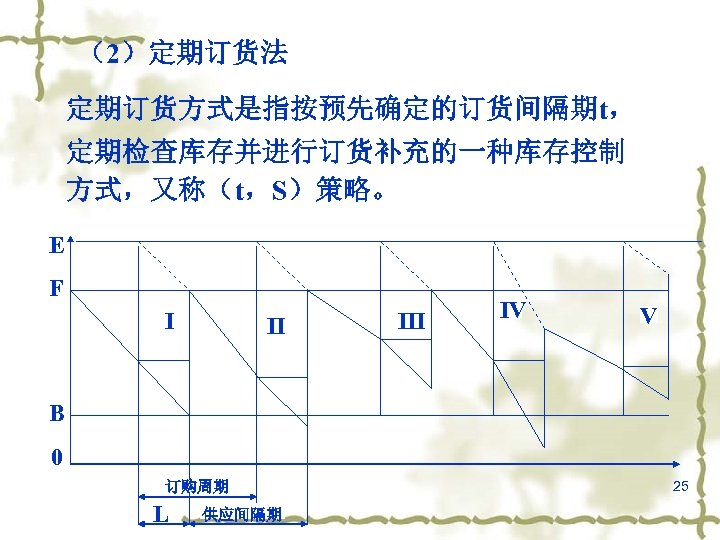

(2)定期订货法 定期订货方式是指按预先确定的订货间隔期t, 定期检查库存并进行订货补充的一种库存控制 方式,又称(t,S)策略。 E F I II IV V B 0 订购周期 L 供应间隔期 25

订购量确定: 订购量 = 最高库存量 - 现有库存量 - 订货未到量 + 顾客延迟购买量 订购周期 = 经济订购周期 优缺点(与定量订货法相反) 适用范围:单价较高、需求变动较大的物资 26

5. 3 供应链环境下的库存控制策略 5. 3.1 传统的库存控制方式存在的问题 1、没有供应链的整体观念 2、信息传递系统不完善、效率低 3、供应链运作方面存在一系列问题 4、需求放大效应 27

5. 3. 2 VMI管理系统(VMI) 1.VMI的基本思想 供应商等上游企业基于其下游客户的生 产经营和库存信息,对下游客户的库存进行 管理与控制。(GB) 供应商管理库存的主要思想是供应商在用户的允 许下设立库存,确定库存水平和补给策略和拥有 库存控制权。这种思想打破了传统的各自为政的 库存控制模式,体现了供应链的集成思想。 28

2.VMI实施步骤 1)建立客户信息系统 2)建立物流网络管理系统。 3)建立供应商与零售商的合作框架协议。 4)组织机构的变革。 3.VMI实施的保证条件: 1)先进的信息系统 2)最高管理层的承诺 3)在零售商、供应商之间建立信任 4)全体参与者的努力。 29

5. 3. 3 联合库存管理(CIM ) CIM是指供需双方同时参与、共同制定库存 计划,使供应链管理过程中的每个库存控制者( 供应商、制造商、分销商)都能从相互间的协调 性来考虑问题,保证供应链相邻的节点企业之间 的库存管理者对需求的预测保持一致,并且所有 企业利益共享、风险分担的一种供应链库存管理 策略。 30

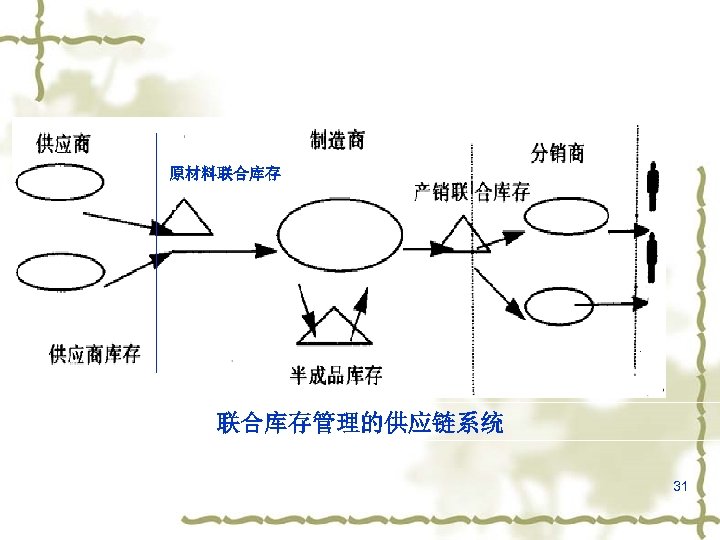

原材料联合库存管理的供应链系统 31

优点: 1)为实现供应链的同步化运作提供了条件和保证。 2)减少供应链中的需求扭曲现象,降低库存的不 确定性。 3)为实现零库存管理、准时采购以及精细供应链 管理创造了条件。 4) 体现了供应链管理的资源共享和风险分担的原 则。 32

联合库存控制的实施 (1) 建立共同合作目标。 (2) 建立联合库存的协调控制方法。 (3) 建立信息沟通的渠道或系统。 (4) 建立利益的分配、激励机制。 33

5. 3. 4 多级库存控制 1.基本思想 CIM只是一种联邦式供应链库存策略,是对供应 链的局部优化控制。在一个典型的供应链中,主 要的目标在于供应链的全局性优化与控制,降低 整个系统的成本,要考虑各机构之间的相互作用 以及这种相互作用对各机构库存策略的影响。而 要进行供应链的全局性优化与控制,则必须采用 多级库存优化与控制方法。 多级库存控制的优化与控制是在单级库存控制 的基础上形成的。多级库存控制系统根据不同的 配置方式,有串行系统、并行系统、纯组装系统、34 树型系统、无回路系统和一般系统。

2.基本方法 多级库存控制的方法有两种:一种是非中心化策 略,另一种是中心化策略。非中心化策略是各个 库存点独立地采取各自的库存策略。这种策略在 管理上比较简单,但是并不能保证产生整体的供 应链优化,如果信息的共享度低,多数情况产生 的是次优的结果,因此非中心化策略需要更多信 息共享。用中心化策略,所有库存点的控制参数 是同时决定的,考虑了各个库存点的相关关系, 通过协调的办法获得库存的优化。但是中心化策 略在管理上的难度大,特别是供应链的层次比较 多,即供应链的长度增加时,增加了协调控制的 难度。 35

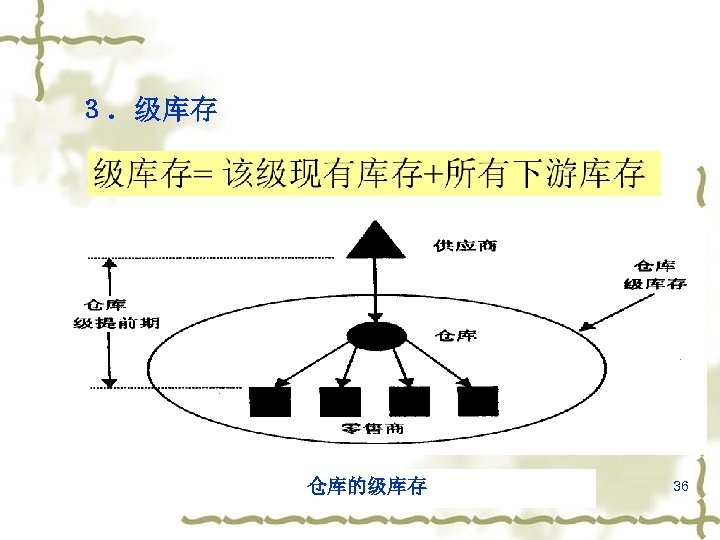

3.级库存 仓库的级库存 36

5. 4 自动化仓储系统 5. 4. 1概述 自动仓储系统 (Automated Storage and Retrieval System, 简称AS/RS,),是 指不用人 直接处理, 能自动存储和取出( S/R)物料的系统。 37

5. 4. 2 AS/RS的基本组成 从本质上来说AS/RS包括一个集成的计算机控制 系统,该系统将储存介质、运输机构和不同层次 的自动控制结合在一起,从而能迅速无误的随机 储存物品。由此可见,AS/RS是机械和电气、强 电控制和弱电控制相结合的产品。它主要由货物 储存系统、货物存取(S/R)和搬运系统、控制 系统等三部分组成,还包括其他辅助系统。 1.货物储存系统。 2.货物存取和搬运系统。 3.控制系统。 38

5. 4. 3 AS/RS的功能与优缺点 1.AS/RS的功能 (1)收货。 (2)存货。 (3)取货。 (4)发货。 (5)信息查询。 39

2.AS/RS的优缺点 AS/RS系统一般具备以下优点: ①能大幅度地减少占地面积和提高仓库使用高度; ②提高仓库出入库频率; ③减少搬运设备数量; ④实现先进先出,防止货物自然老化、变质与损 耗; ⑤较好地适应黑暗、有毒、低温等特殊场合的需 要,保证了操作的安全性等。 AS/RS的缺点:是投资和维护成本较高,而且一旦 安装完毕,很难再作改动。 40

8c19fbd627b1fb8e12903ff0834de4a3.ppt