機械 程概論 謝淑華

製造組師資 • • • 吳錫侃 陳永傳 潘永寧 廖運炫 范光照 楊宏智 楊申語 楊燿州 蔡曜陽 謝淑華 蘇培珍 李貫銘 機械材料、材料機械性質及顯微結構 機械材料、表面熱處理 鑄造學、機械製造、焊接 具機、切削 (放電加 ) 精密量測 切削分析與控制、專家系統之應用 塑膠加 、金屬成型 微機械、奈米技術、真空技術 微細加 、精微放電加 與應用 製造系統 微型燃料電池材料及製程 微量潤滑、金屬成型、切削加

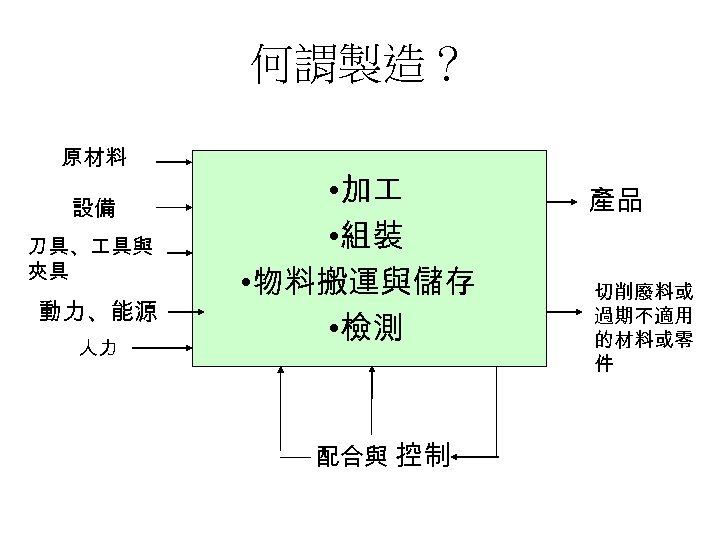

何謂製造? 原材料 設備 刀具、 具與 夾具 動力、能源 人力 • 加 • 組裝 • 物料搬運與儲存 • 檢測 配合與 控制 產品 切削廢料或 過期不適用 的材料或零 件

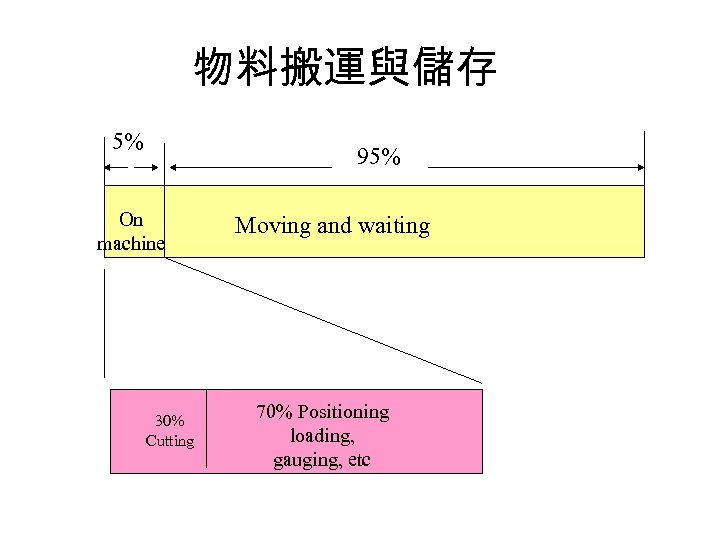

製造系統的基本活動 • 加 (Processing):車、銑、刨、磨、沖壓、 射出、非傳統加 、化 製程 • 組裝 (Assembly):鉚、鎖、焊接、電弧、卡鎖 等 • 物料搬運與儲存 (Material handling and storage) • 檢測 (Inspection & test) • 配合與控制 (Coordination and Control)

物料搬運與儲存 5% 95% On machine 30% Cutting Moving and waiting 70% Positioning loading, gauging, etc

檢測 • 品質管制的活動 • 檢查Inspection :加 後是否符合設計標 準和設計規格. (一般指尺寸) • 測量Testing :加 後是否符合功能規格( 一般指耐壓、耐熱、強度等).

配合與控制 (Coordination and Control) • 包括管理各加 機的獨立運轉與整個 廠 的運轉協調

生產系統 • 製造一樣產品並不是有機器與原料就行了 • 需要各方面的支援 • 原料、生產設備、人力與智慧結合支援成 為生產系統

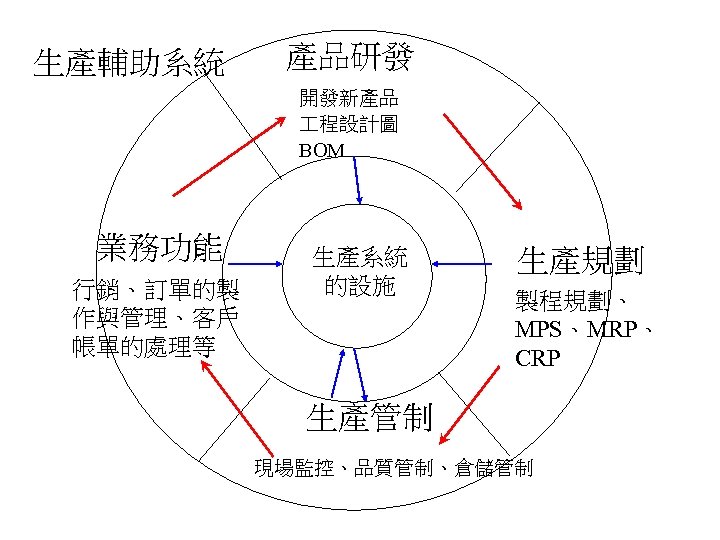

生產輔助系統 產品研發 開發新產品 程設計圖 BOM 業務功能 行銷、訂單的製 作與管理、客戶 帳單的處理等 生產系統 的設施 生產規劃 製程規劃、 MPS、MRP、 CRP 生產管制 現場監控、品質管制、倉儲管制

生產系統 兩大部分: 1. 設施 Facilities : 廠 factory, 設備 equipment, 廠佈置 plant layout 2. 生產輔助系統 Manufacturing support systems

生產輔助系統 • 業務功能: 1. 市場Marketing 2. 銷售預測Sales forecasting 3. 接受訂單Orders entry 4. 成本會 計Cost accounting 5. 客戶帳單Customer billing • 產品研發: 1. 產品開發Product development 2. 程藍圖Engineering drawings, 3. 材料清單 BOM • 生產規劃: 1. 製程規劃Process planning 2. 主生 產排程MPS 3. 物料需求規劃MRP 4. 產能需求 規劃CRP # • 生產管制: 1. 現場監控Shop floor control 2. 品質管制Quality control 3. 倉儲管制Inventory control#

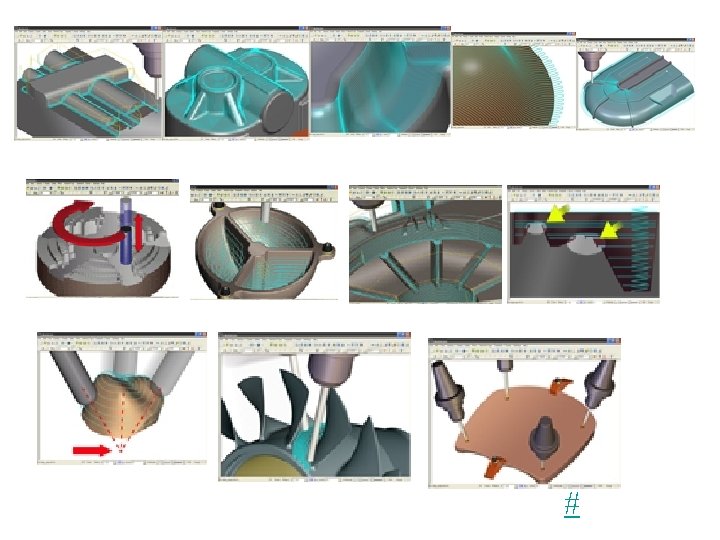

產品研發 • 產品開發Product development: 利用電腦繪出產品的3 D外觀(CAD)、 利用電腦執行產品的 程性質分析(CAE) 利用電腦模擬產品零組件加 可能遭遇的問題 (CAM) 利用電腦模擬產品組裝可能遭遇的問題(CAM) 利用電腦與快速成型模設備(rapid prototyping)產 生產品之雛形 • 建立 程藍圖:索引電腦內所儲存之資料庫,快 速建立 程藍圖 • 建立材料清單Bill of materials:索引電腦內所儲 存之資料庫快速建立材料清單

電腦輔助設計 Computer-aided design • CAD被定義為在 程設計的過程中,有效 的利用電腦去產生設計圖、修改設計圖、 分析設計或說明設計 • CAD最常被認為是使用交互式的電腦繪圖 系統,稱之為CAD系統 • 在CAD系統中,可建立個人或公司的產品、 組件或元件之資料庫

電腦輔助 程分析CAE • Mass properties analysis 物理性質分析 • Interference checking 零組件之間干擾檢驗 • Tolerance analysis 公差分析 1. 確定對產品的功能 與執行力的影響 2. 決定對產品組裝困難度的影響 3. 確定零件尺寸的變異對組件的大小的影響 • Finite element analysis (in stress strain壓力張力, heat transfer, fluid flow etc. )有限元素分析 • Kinematic and dynamic analysis 運動與動態分析 • Discrete-event simulation 離散事件分析

Rapid prototyping 快速成型 • RP技術是在現代 CAD/CAM 技術、雷射技 術、計算機數控技術、精密伺服驅動技 術以及新材料技術的基礎上整合發展起 來的。

Rapid prototyping 快速成型 • RP技術的基本原理是:將計算機內的三維實體 模型進行分層切片得到各層截面的輪廓,計算 機據此訊息控制雷射器(或噴嘴)有選擇性地 切割一層又一層的片狀材料(或固化一層層的 液態光敏樹脂,燒結一層層的粉末材料,或噴 射一層層的熱熔材料或粘合劑等方法)形成一 系列具有一個微小厚度的片狀實體,再採用粘 接、聚合、熔結、銲接或化學反應等手段使其 逐層堆積成一體制造出所設計的三維模型或 樣件。

Rapid prototyping 快速成型 • RP 技術快速制造出的模型或樣件可直 接用於新產品設計驗證、功能驗證、外 觀驗證、 程分析、市場訂貨以及企業 的決策等,非常有利於早找錯早修改早 優化,從而大大提高了新產品開發的一 次成功率,縮短了開發周期,降低了研 發成本。同時, RP 技術有力地支持了同 步 程的實施,可為制造業企業帶來不 可估量的收益 。

Computer-Aided Manufacturing 電腦輔助製造 • CAM被定義為在製造規劃與控制的過程中, 有效的利用電腦技術 • 目前的應用以自動撰寫CNC 件程式為主 • 此外自動撰寫製程規劃CAPP、標準 時的 訂定等

#

生產規劃 • 從機械人角度可分為二部份: • 製程規劃Process planning:所謂製程規劃是關於 以 程與技術為出發點探討如何製造某產品或其 零件 • 後勤支援Logistics support # 主生產排程Master Production Schedule 物料需求規劃Material Requirement Planning 產能需求規劃Capacity Requirement Planning

製程規劃 • Process planning for parts加 零件製程規 劃 • Process planning for assemblies組裝製程 規劃 • Make or buy decision製造或外購的決定

製程規劃的考量 • 詳加解釋設計圖,包括材料、尺寸、加 裕度、 表面磨光處理 • 加 方法與程序 • 加 機台的選擇 • 具、模具、夾具與量測塊規的選擇 • 作方法分析,包括 作站的設置、使用的 具、 如何使用起重機將 件舉起、手與身體的動作研 究 • 制定標準 時 • 切削 具與切削條件

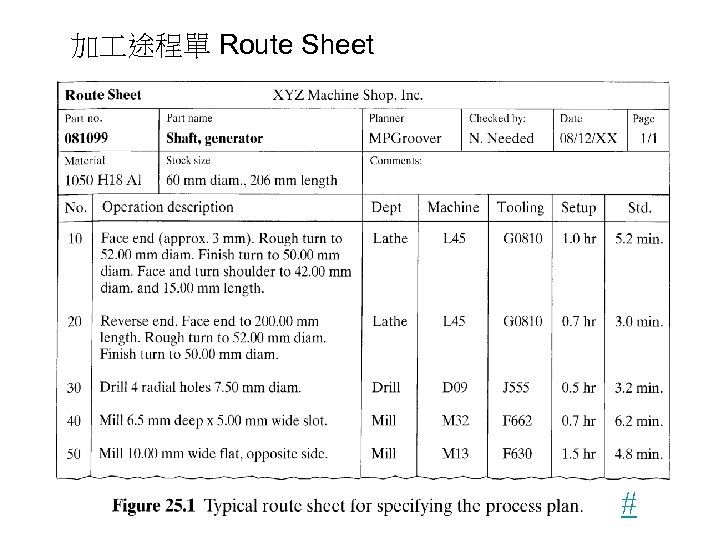

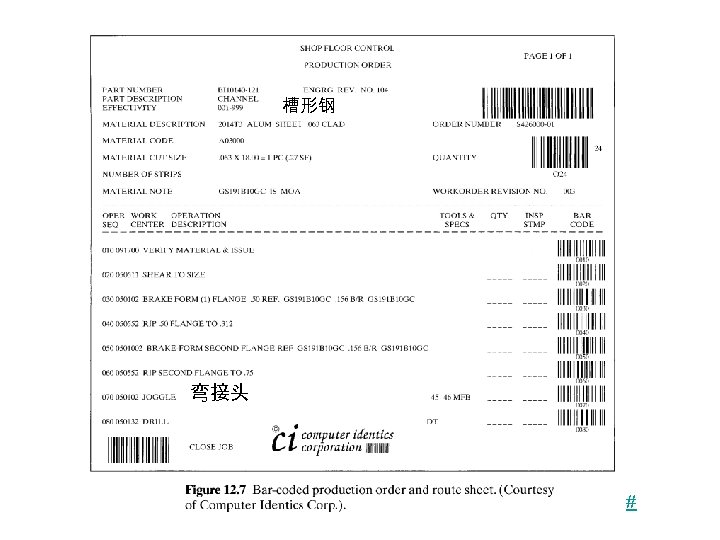

加 途程單 Route Sheet #

後勤支援的規劃 • 後勤支援的規劃的考量: 1. 決定什麼產品,什麼時候製造,什麼數量 的細節,即what, when, how many; 2. 安排運送與生產零件與產品的排程,即 scheduling; 3. 規劃人力與設備資源以完成生產整體規劃

後勤支援的規劃 • 主生產排程 Master production schedule (MPS) • 物料需求規劃 Material requirement planning (MRP) • 產能規劃 Capacity requirement planning (CRP) #

Master Production Schedule 主生產排程 • 簡稱MPS • 每一個產品系列的總量被轉換成該項產品 系列之生產排程 • 在MPS所排出的該項產品之生產排程是依 據該項產品: (1) 已被確定的客戶訂單, (2) 由預測所得的需求, 和 (3)備用零件(spare parts)

Material requirements planning 物料需求規劃 • 簡稱MRP • 將主生產排程展開成原物料與零件組件的 生產採購倉儲的完整計劃 • 其實MRP已成為生產規劃的軟體名稱

MRP軟體 • MRP系統乃是一套具有相關性的邏輯程序 , 決 策規則和紀錄之組合 • 能將表現於產品製造量和完成時間的「總生產 排程」 (Master Production Schedule, 簡稱 MPS), 利 用材料清單 (Bill of Materials, BOM), 轉換成各種 零組件或材料的需求 • 並根據每項零組件或材料的前置時間 (Lead Time), 決定 作命令單 (Working Order, W/O), 及 採購單 (Purchasing Order, P/O)的發放時間和數 量 • 若總生產排程 , 存貨或生產狀況有任何變動時 , 此系統隨即重新調整命令發放的時間和數量 , 同時調整已發出之命令的到期時間和數量.

產能需求規劃 Capacity requirement planning • 簡稱CRP • 規劃人力與機器設備以配合MPS • 限制超過產能的MPS規劃#

生產管制 隨時監控所安排的生產規劃被正確的執行, 若無,即時糾正。 • 現場監控Shop floor control • 品質管制Quality control # • 倉儲管制Inventory control#

現場監控Shop floor control • 簡稱SFC • 監控確保所下放的製造令單被不同的 作 站正確的執行,而且隨時獲得被下放的製 造令單的目前狀態。 • 包括 (1)下放 作令單order release; (2)決 定派 順序order scheduling#; and (3) 令 進度的掌控order progress#

下放 作令單order release • 內容包括: 1. 加 途程route sheet 2. 物料需求material requisitions 3. 作卡(用來掌控 作進度與 時) job cards 4. 允許物料搬運人員搬運 件的卡片,例 搬運看板transport kanban 5. 組裝零組件表

槽形钢 弯接头 #

派 法則 • • • 先到先做 最早到期者先做 最短加 時間者先做 最少剩餘時間者先做 剩餘時間與加 時間之比最小者先做#

Order progress • 目前 令加 狀態報告 • 整廠 作進度月或季報表 • 狀況報告#

品質管制 何謂品質 (Quality)? 日本 業標準 (JIS Z 8101) :品質是所有特性 的全部,包括決定商品或服務是否能滿足 使用者之目的的績效。 ISO 9000 :品質是商品或服務之所有具有能 滿足明確的或隱含的需要之能力的特性、 特質的全部。

品質管制 • 1900年以前,操作員的品質管制 (operator quality control) 品質是檢驗出來的。 • 1940年代,統計品質管制 (statistical quality control,SQC) 品質是製造出來的。 • 統計品管(SQC):最早期的品管控制,大都已統 計分析的技術為主,且偏重於製造過程,通常受 限於製造及檢驗部門,只能對品質控制做事後的 補救。 • 1960年代,全面品質管制 (total quality control, TQC) 品質是管理出來的。 • 1980年代,全面品質管理 (total quality management,TQM) 品質是習慣出來的。 • 1990年代,品質是設計出來的。

Total Quality Management TQM全面品質管理 • 品質是為了滿足顧客的需求 • 品質目標是公司最高管理階層所督促的 • 品質是公司全體人員共同維護的,並非單一品管 人員的職責 • 品質必須是被設計製造出來的,設計製造人員必 須檢驗自己的作業,確定作業的完美,並非事後 由品管人員檢驗出來的 • 品質不但是公司內全體人員共同維護的,也是公 司外供應商的職責 • 高品質的產品是經過不斷的改革,不斷的追尋

TQM Technologies • Quality engineering品質 程學(Taguchi methods) • Quality function deployment(品質機能展開)—產 品設計時得考量到顯性與隱性的所有問題與需求 • Statistical process control(SPC)確保生產線的機器 在OK的狀態 • 100% automated inspection自動檢驗 • On-line inspection線上檢驗 • Coordinate measurement machine(三次元量床) for dimensional measurement • Non-contact sensors such as machine vision

ISO 9000認證 • ISO 9001 Quality system models for facilities whose operations include design and/or development, production, inspection and testing, installation, and servicing of products針對功能完 全的產業 • ISO 9002 Quality system models for facilities that manufacturing products that are designed and serviced by others針對代 產業 • ISO 9003 Quality system model for facilities that only perform inspection and testing針對只從事檢 測產業#

Inventory Control • 目的: 1. 保持倉儲的最低儲存量,降低倉儲成本 2. 保持倉儲的最高儲存量,能滿足客戶的需 求,提高對客戶的服務

Type of inventory • Raw materials原材料 • Purchased components採購件 • In-process inventory (WIP)線上庫存(在製 品) • Finished products完成品

Inventory cost • Stock-out cost: out of stock, inducing customers to take their business elsewhere缺貨成本 • Carrying costs or holding costs倉儲成本 1. Investment costs倉儲取得成本, 2. Storage costs儲存成本, 3. Cost of possible obsolescence(退化) or spoilage ( 無用之物)報廢品成本