59845cae2dad1b4166f767e3b8ab4130.ppt

- Количество слайдов: 33

樹德科技大學 全面品質管理 -以裝備維修為例 指導教授 : 陳永璋博士 研究生 : 牛尚文 中華民國 94年 12月

報 告 內 容 l前言 l品質管理系統 l裝備之定義 l維修期程暨修護作業 l裝備層分管理 l要徑法與計畫評核術 l結語

l前言 l裝備裝置 l年度交修計畫 l修前物資鑑定、修前測試 l勘估備料、下達派 單 l計畫評核術 , 施 網狀圖 l艦艇報到進廠,召開到修會議 l執行場修、測 l材料檢討會、期中檢討會、出廠品管 l廠艦會試、總檢會試、出海試俥、缺點改正、完 出廠 l艦艇訪問,顧客滿意度調查 l結合 ISO 9001建構之品質管理系統。

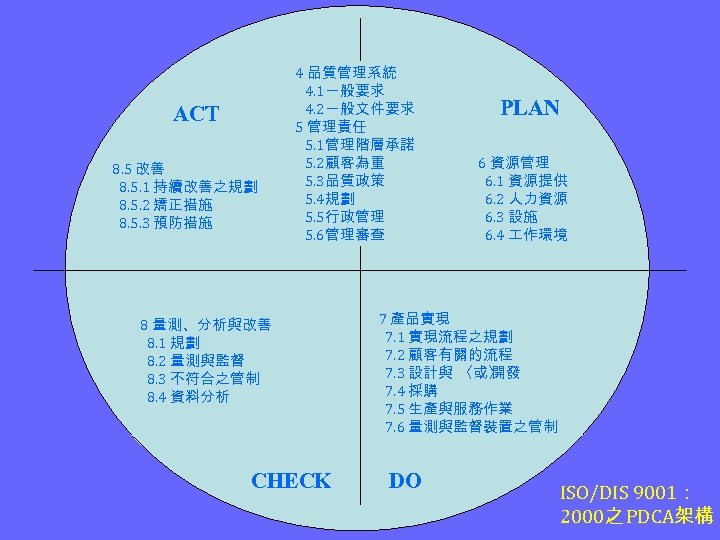

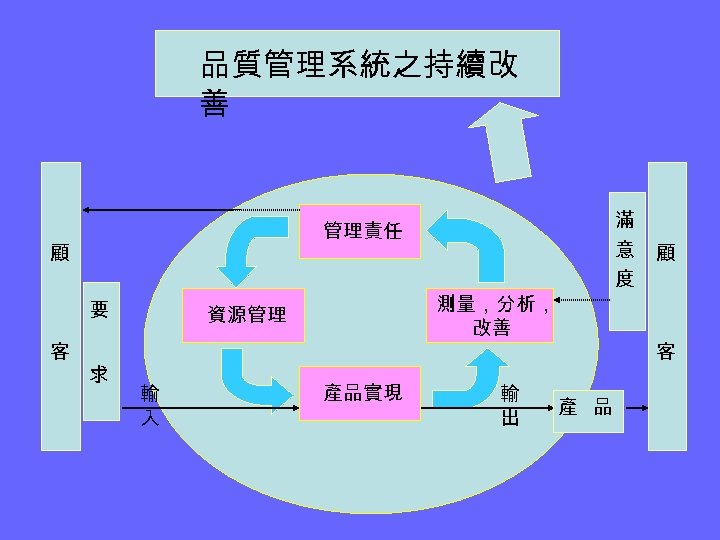

l品質管理系統 l依 ISO 9001: 2000年版國際標準,規劃品質管 理系統,確保全體員 在執行修護 作及服 務 過程中有標準可以遵循,透過 P、D、C、A並 持 續改善向上,期使修護品質獲得顧客的滿意 及 信賴。 l品質管理系統運作示意圖

ACT 8. 5 改善 8. 5. 1 持續改善之規劃 8. 5. 2 矯正措施 8. 5. 3 預防措施 4 品質管理系統 4. 1一般要求 4. 2一般文件要求 5 管理責任 5. 1管理階層承諾 5. 2顧客為重 5. 3品質政策 5. 4規劃 5. 5行政管理 5. 6管理審查 8 量測、分析與改善 8. 1 規劃 8. 2 量測與監督 8. 3 不符合之管制 8. 4 資料分析 CHECK PLAN 6 資源管理 6. 1 資源提供 6. 2 人力資源 6. 3 設施 6. 4 作環境 7 產品實現 7. 1 實現流程之規劃 7. 2 顧客有關的流程 7. 3 設計與 〈或〉 開發 7. 4 採購 7. 5 生產與服務作業 7. 6 量測與監督裝置之管制 DO ISO/DIS 9001: 2000之 PDCA架構

品質管理系統之持續改 善 顧 要 客 滿 意 度 管理責任 求 測量,分析, 改善 資源管理 輸 入 產品實現 輸 出 顧 客 產 品

l裝備之定義 射控系統、航電、通信、聲納、火砲、電羅經。

l維修期程暨修護作業 l維修期程 l入塢大 修

l維修期程暨修護作業 l修護作業 -大修作業流程 l修護作業 -定保作業流程

l維修期程暨修護作業 l管制作業 l監修作業 l大修 PERT圖 l 作配當表

l維修期程暨修護作業 l品管作業 l修前檢驗 (性能測試 ) l品管 PERT圖 l修後品管 l節點管制

l維修期程暨修護作業 l 程檢討會 /每週

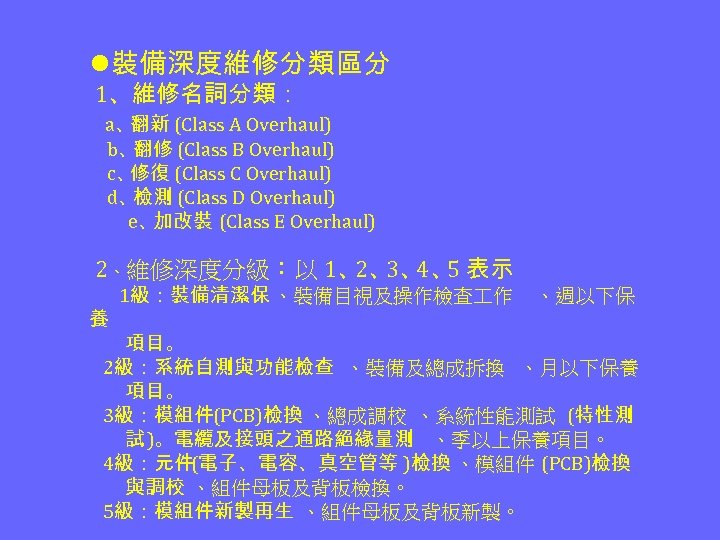

l裝備深度維修分類區分 1、維修名詞分類: a、 翻新 (Class A Overhaul) b、 翻修 (Class B Overhaul) c、 修復 (Class C Overhaul) d、 檢測 (Class D Overhaul) e、 加改裝 (Class E Overhaul) 2、維修深度分級:以 1、 3、 5 表示 2、 4、 養 1級:裝備清潔保 、裝備目視及操作檢查 作 、週以下保 項目。 2級:系統自測與功能檢查 、裝備及總成拆換 、月以下保養 項目。 3級:模組件(PCB)檢換 、總成調校 、系統性能測試 (特性測 試 )。電纜及接頭之通路絕緣量測 、季以上保養項目。 4級:元件(電子、電容、真空管等 )檢換 、模組件 (PCB)檢換 與調校 、組件母板及背板檢換。 5級:模組件新製再生 、組件母板及背板新製。

l裝備層分管理 何謂層分 層分為一作業理念及方式,是建立裝備維修 過程中之重要起始步驟,其方法在使用樹狀結構 方式,對系統裝備按階層詳細分解,以求能建立 對裝備後續維修所需之範圍、深度、機 具及料 件等研究與探討之基礎。

l裝備層分管理 l層分作業之目的與功能 區分維修權責 確認維修範圍與深度 精準備料對象 (LRU)

l裝備層分管理 l層分作業之分級介紹 系統 次系統 裝備 單元 總成 次總成 組件

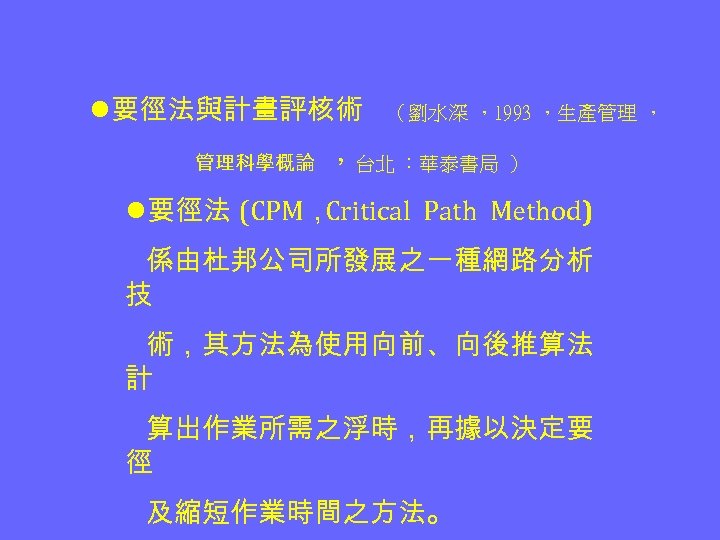

l要徑法與計畫評核術 管理科學概論 (劉水深 ,1993 ,生產管理 , ,台北 :華泰書局 ) l要徑法 (CPM, Critical Path Method) 係由杜邦公司所發展之一種網路分析 技 術,其方法為使用向前、向後推算法 計 算出作業所需之浮時,再據以決定要 徑 及縮短作業時間之方法。

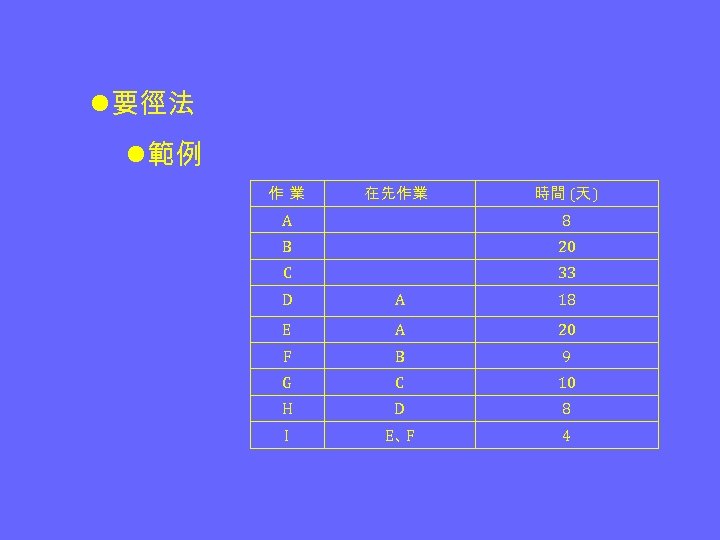

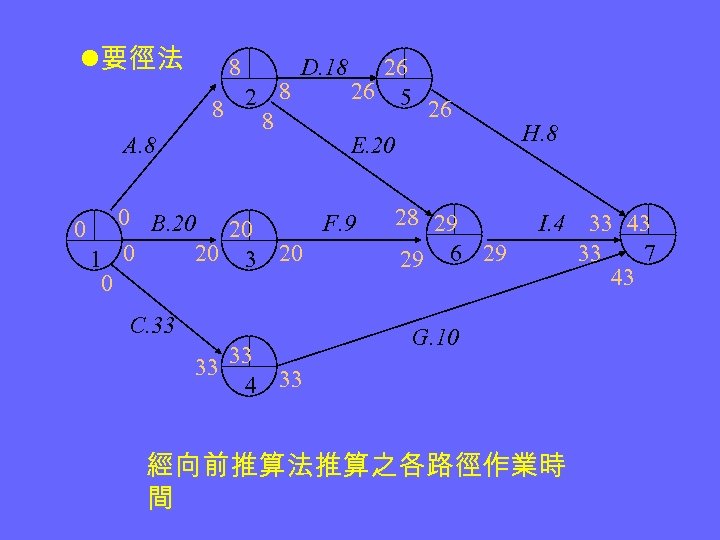

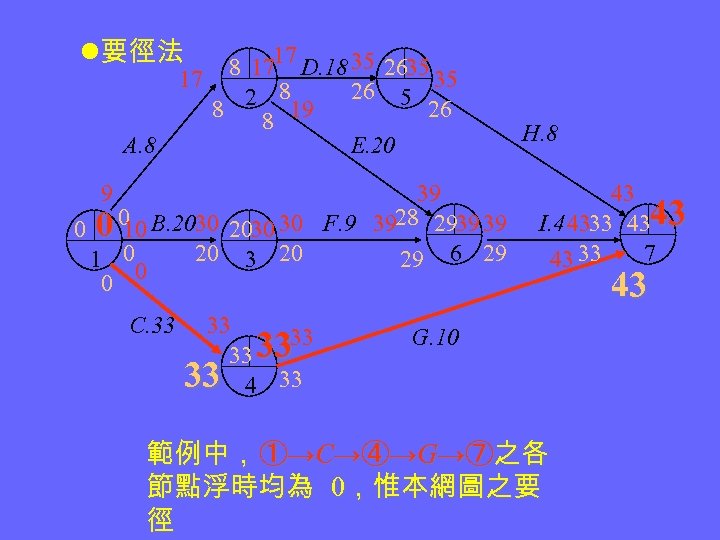

l要徑法 l範例 作業 在先作業 時間 (天 ) A 8 B 20 C 33 D A 18 E A 20 F B 9 G C 10 H D 8 I E、 F 4

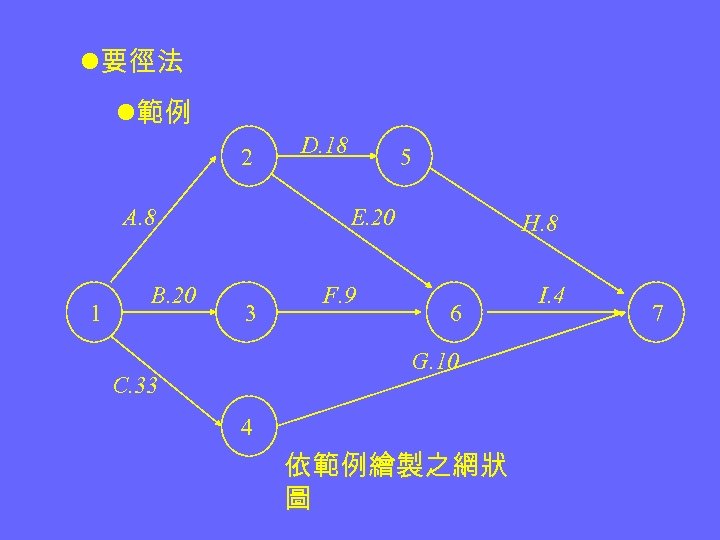

l要徑法 l範例 2 A. 8 1 B. 20 D. 18 5 E. 20 3 F. 9 H. 8 6 G. 10 C. 33 4 依範例繪製之網狀 圖 I. 4 7

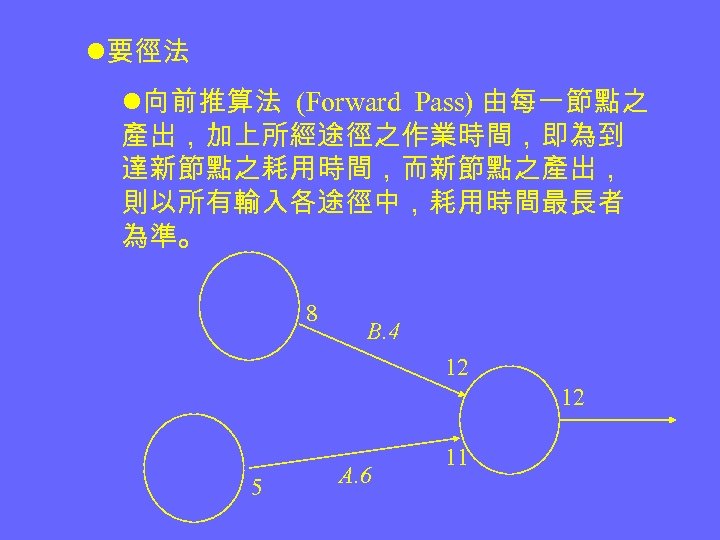

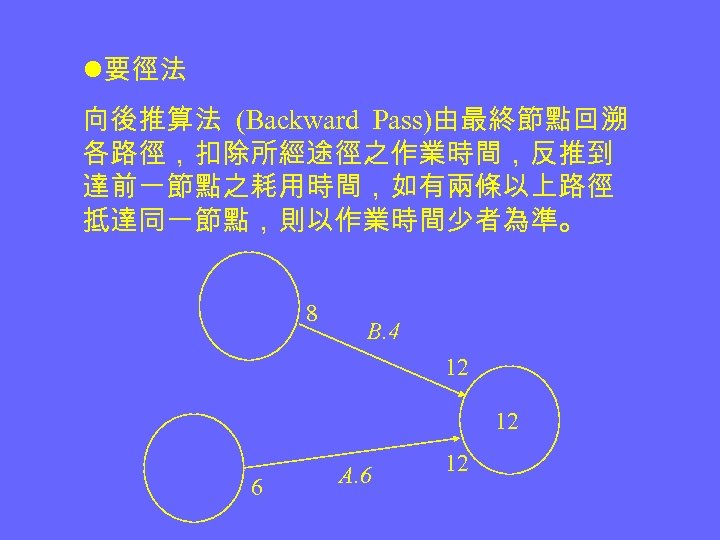

l要徑法 l向前推算法 (Forward Pass) 由每一節點之 產出,加上所經途徑之作業時間,即為到 達新節點之耗用時間,而新節點之產出, 則以所有輸入各途徑中,耗用時間最長者 為準。 8 B. 4 12 12 5 A. 6 11

l要徑法 A. 8 0 8 2 8 8 8 D. 18 26 26 5 26 E. 20 0 B. 20 20 F. 9 20 3 20 1 0 0 C. 33 33 4 28 29 29 6 29 H. 8 I. 4 33 43 33 7 43 G. 10 經向前推算法推算之各路徑作業時 間

l要徑法 向後推算法 (Backward Pass)由最終節點回溯 各路徑,扣除所經途徑之作業時間,反推到 達前一節點之耗用時間,如有兩條以上路徑 抵達同一節點,則以作業時間少者為準。 8 B. 4 12 12 6 A. 6 12

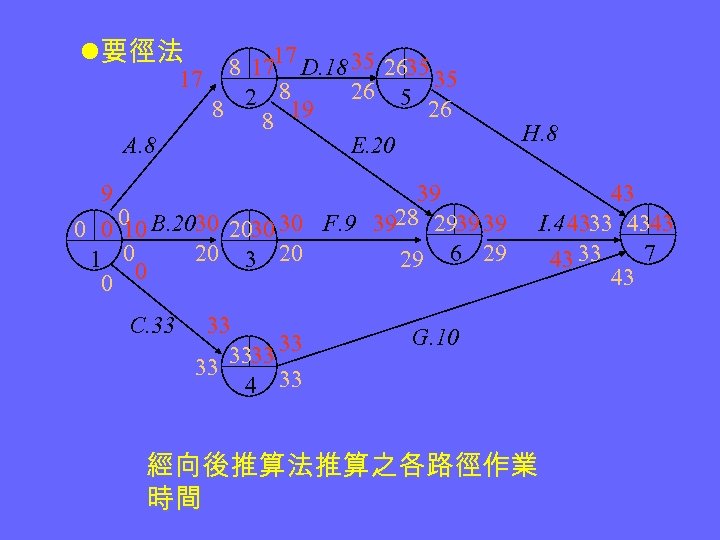

l要徑法 8 1717 D. 18 35 2635 35 17 26 5 2 819 8 26 8 A. 8 E. 20 H. 8 9 39 0 0 0 B. 2030 30 F. 9 3928 2939 39 10 20 3 20 1 00 29 6 29 0 C. 33 33 33 4 33 G. 10 經向後推算法推算之各路徑作業 時間 43 I. 4 4333 4343 7 43 33 43

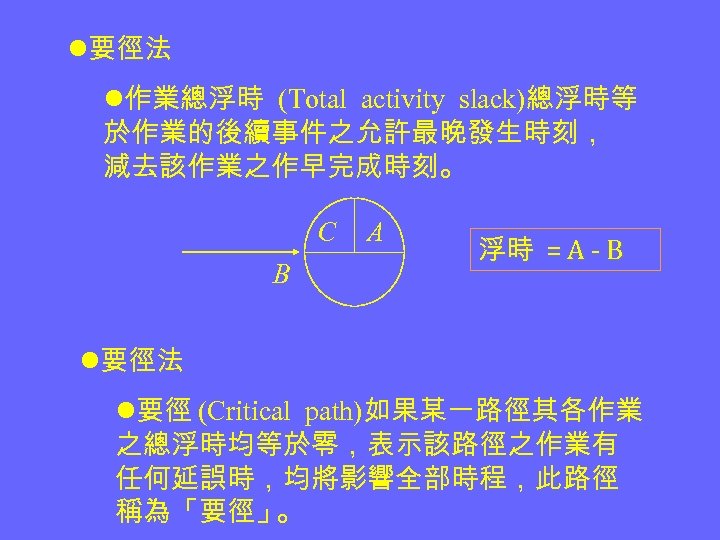

l要徑法 l作業總浮時 (Total activity slack)總浮時等 於作業的後續事件之允許最晚發生時刻, 減去該作業之作早完成時刻。 C B A 浮時 = A - B l要徑法 l要徑 (Critical path)如果某一路徑其各作業 之總浮時均等於零,表示該路徑之作業有 任何延誤時,均將影響全部時程,此路徑 稱為「要徑」 。

l要徑法 8 1717 D. 18 35 2635 35 17 26 5 2 819 8 26 8 A. 8 E. 20 9 39 0 0 0 B. 2030 30 F. 9 3928 2939 39 10 20 3 20 1 00 29 6 29 0 C. 33 33 33 4 33 H. 8 43 I. 4 4333 4343 7 43 33 G. 10 範例中, ①→C→④→G→⑦之各 節點浮時均為 0,惟本網圖之要 徑 43

l計畫評核術 (PERT, Program Evaluation And Review Technique) 一、計畫評核術是一種網路分析技術,源起於 美國 海軍專案室所發展,目的在規劃與控制北 極星 在 飛彈專案之執行。其與要徑法主要不同點, 於引進機率觀念,使作業時間之估計更為 精確。 二、三時作業時間

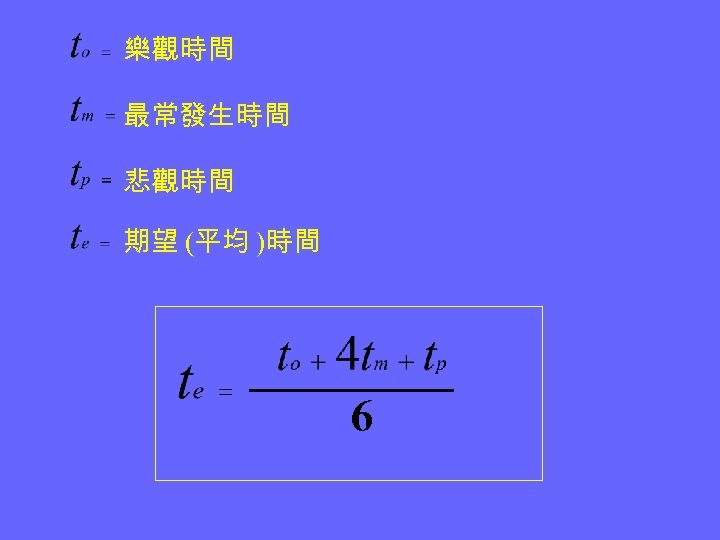

樂觀時間 最常發生時間 悲觀時間 期望 (平均 )時間 6

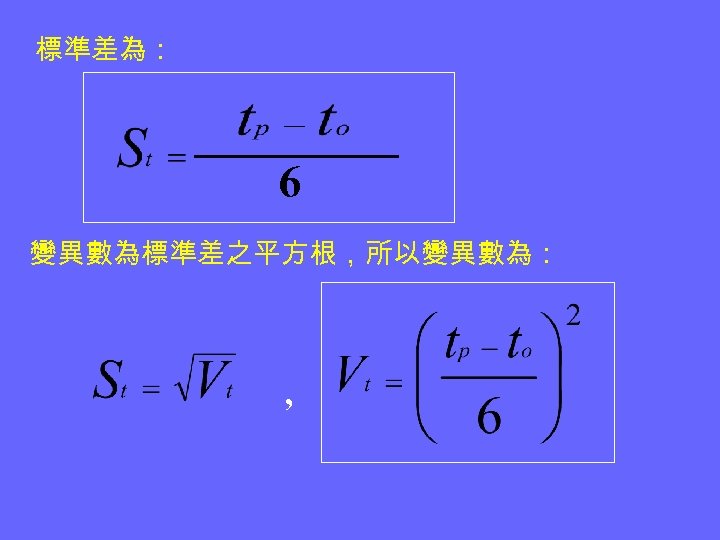

標準差為: 6 變異數為標準差之平方根,所以變異數為: ,

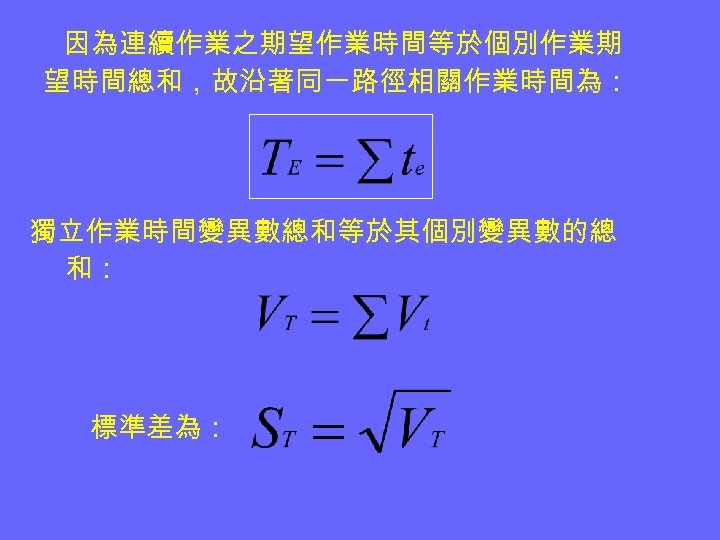

因為連續作業之期望作業時間等於個別作業期 望時間總和,故沿著同一路徑相關作業時間為: 獨立作業時間變異數總和等於其個別變異數的總 和: 標準差為:

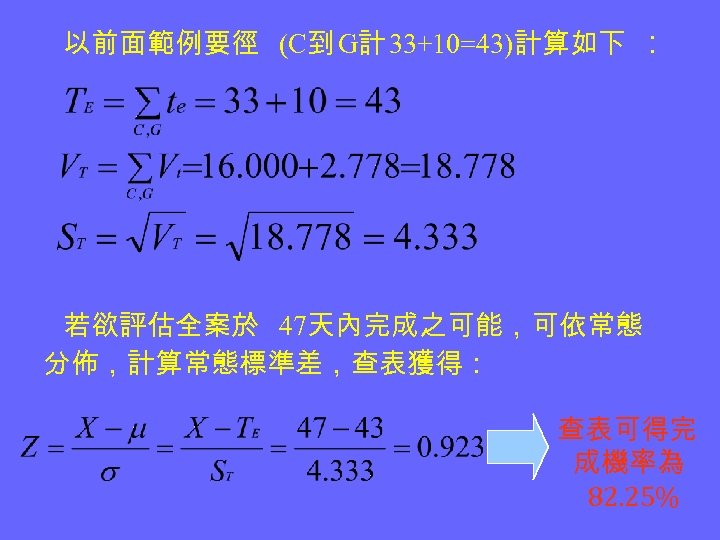

以前面範例要徑 (C到 G計 33+10=43)計算如下 : 若欲評估全案於 47天內完成之可能,可依常態 分佈,計算常態標準差,查表獲得: 查表可得完 成機率為 82. 25%

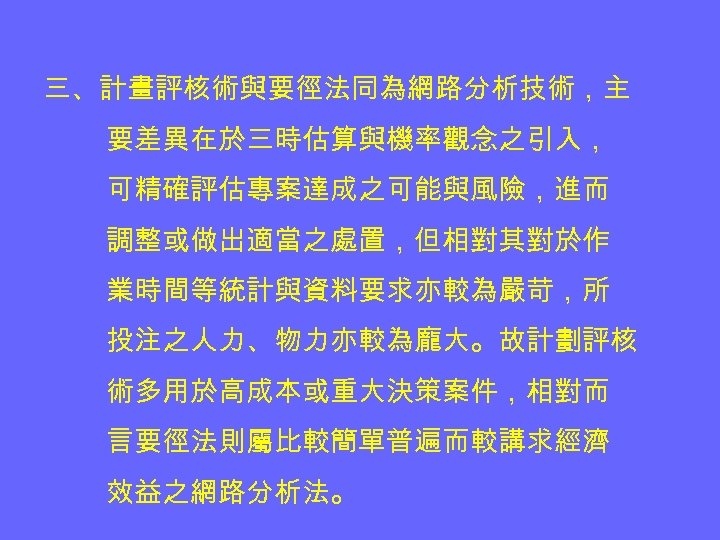

三、計畫評核術與要徑法同為網路分析技術,主 要差異在於三時估算與機率觀念之引入, 可精確評估專案達成之可能與風險,進而 調整或做出適當之處置,但相對其對於作 業時間等統計與資料要求亦較為嚴苛,所 投注之人力、物力亦較為龐大。故計劃評核 術多用於高成本或重大決策案件,相對而 言要徑法則屬比較簡單普遍而較講求經濟 效益之網路分析法。

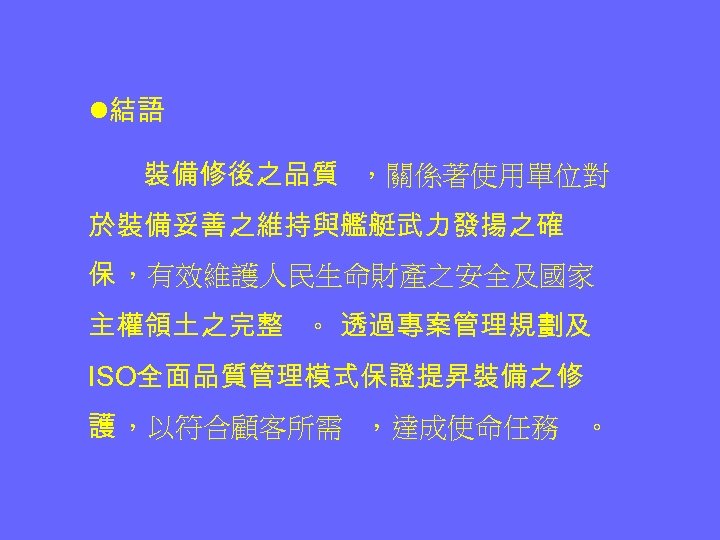

l結語 裝備修後之品質 ,關係著使用單位對 於裝備妥善之維持與艦艇武力發揚之確 保 ,有效維護人民生命財產之安全及國家 主權領土之完整 。 透過專案管理規劃及 ISO全面品質管理模式保證提昇裝備之修 護 ,以符合顧客所需 ,達成使命任務 。

報告完 畢 恭請指

59845cae2dad1b4166f767e3b8ab4130.ppt