52e28f8bf86d0a03a5bee1bf999a743f.ppt

- Количество слайдов: 39

一、Introduction 製造:一種將材料成型轉換成產品的過程,其包含產品設計 及生產方式,和技術的研發 製造過程整合須符合下列要求: 1. 產品須完全符合設計要求與規格。 2. 產品須由最經濟的加 方法完成。 3. 品質控制須包含在每一加 程序中。 4. 保持高度競爭能力,製造方法須具有高度彈性(彈性製造系 統),以利於及時反映市場需求,變化產品,製造比例、數量及 交貨期限。 5. 整體製造程序為一大系統,每一單元加 程序彼此關連。可以 模 型分析來研究關於市場變化,產品設計,材料費用,和製造方 法 等對產品質的成本之影響。 6. 高度產能的追求-材料、機器、能源、資金、即技術的最佳化 使 用。

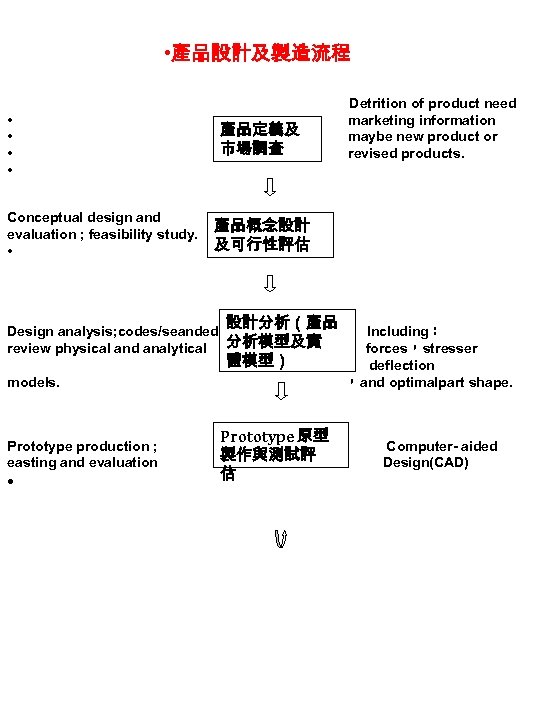

• 產品設計及製造流程 • • Conceptual design and evaluation ; feasibility study. • 產品定義及 市場調查 產品概念設計 及可行性評估 設計分析(產品 Design analysis; codes/seanded review physical and analytical 分析模型及實 體模型) models. Prototype production ; easting and evaluation • Detrition of product need marketing information maybe new product or revised products. Prototype 原型 製作與測試評 ( 估 Including: forces,stresser deflection ,and optimalpart shape. Computer- aided Design(CAD)

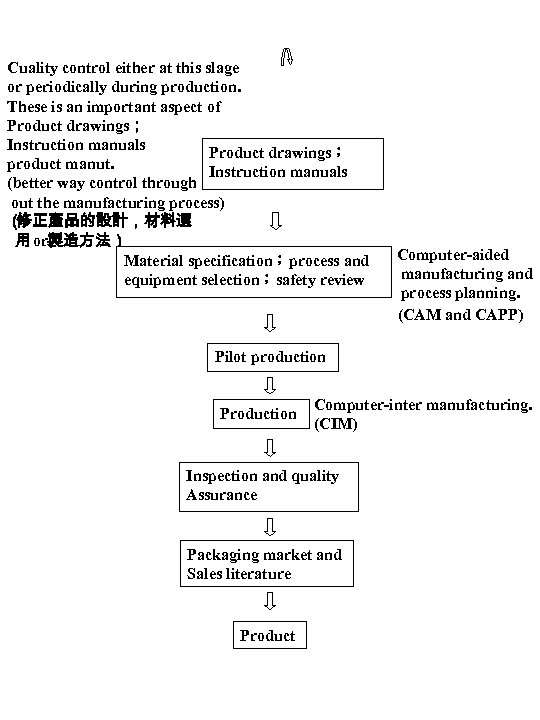

Cuality control either at this slage or periodically during production. These is an important aspect of Product drawings; Instruction manuals Product drawings; product manut. Instruction manuals (better way control through out the manufacturing process) ( 修正產品的設計,材料選 用 or製造方法) Material specification;process and equipment selection;safety review Computer aided manufacturing and process planning. (CAM and CAPP) Pilot production Production Computer inter manufacturing. (CIM) Inspection and quality Assurance Packaging market and Sales literature Product

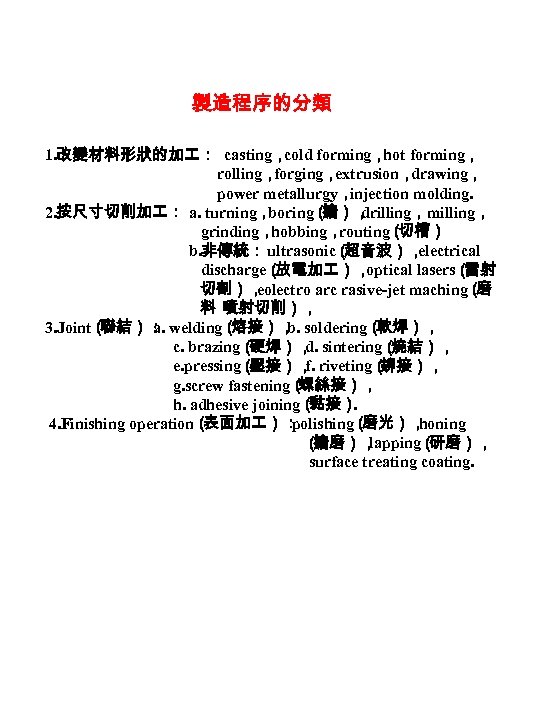

製造程序的分類 1. 改變材料形狀的加 : casting, cold forming, hot rolling, forging, extrusion, drawing, power metallurgy, injection molding. 2. 按尺寸切削加 : a. turning, boring( 搪), drilling,milling, grinding, hobbing, routing( 切槽) b. 非傳統: ultrasonic( 超音波), electrical discharge( 放電加 ), optical lasers( 雷射 切割), eolectro arc rasive jet maching( 磨 料 噴射切削), 3. Joint( 聯結): welding( a. 熔接), soldering( b. 軟焊), c. brazing( 硬焊), sintering( d. 燒結), e. pressing( 壓接), riveting( f. 鉚接), g. screw fastening( 螺絲接), h. adhesive joining( 黏接). 4. Finishing operation( 表面加 ): polishing( 磨光), honing ( 搪磨), lapping( 研磨), surface treating coating.

![二、Casting 鑄造:傳統鑄造法,現代鑄造。 鑄造程序:製模 →熔融金屬 →澆注(入模) →[冷卻 ]→鑄件清洗 →回 收鑄模。 2. 1砂模鑄造 Sand Casting: 砂模種類(依pattern來分) 二、Casting 鑄造:傳統鑄造法,現代鑄造。 鑄造程序:製模 →熔融金屬 →澆注(入模) →[冷卻 ]→鑄件清洗 →回 收鑄模。 2. 1砂模鑄造 Sand Casting: 砂模種類(依pattern來分)](https://present5.com/presentation/52e28f8bf86d0a03a5bee1bf999a743f/image-5.jpg)

二、Casting 鑄造:傳統鑄造法,現代鑄造。 鑄造程序:製模 →熔融金屬 →澆注(入模) →[冷卻 ]→鑄件清洗 →回 收鑄模。 2. 1砂模鑄造 Sand Casting: 砂模種類(依pattern來分) 1. 可取出模:用模砂包覆於模型的四周,然後自砂中取出模 型,以融化的金屬來填補所產生的鑄穴。 2. 可消失模:用聚苯乙烯所製埋入砂中不取出,當熔化金屬注 入鑄模時,聚苯乙烯被汽化而從砂之孔隙逸出模 化。

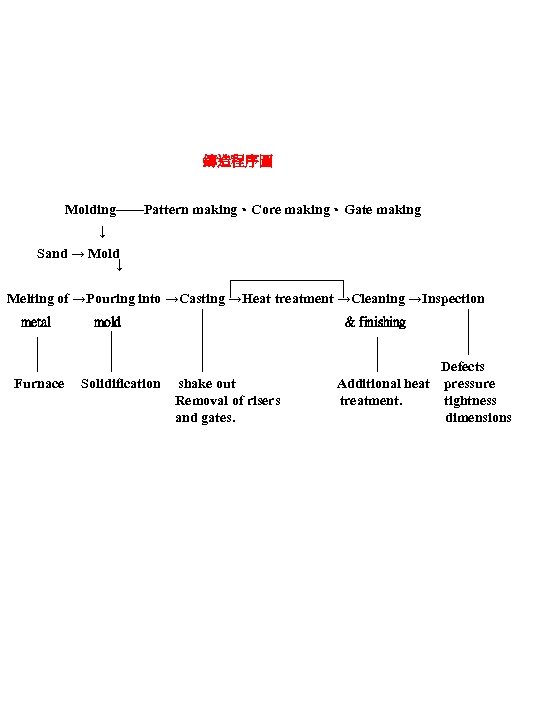

鑄造程序圖 Molding――Pattern making、Core making、Gate making ↓ Sand → Mold ↓ Melting of →Pouring into →Casting →Heat treatment →Cleaning →Inspection metal Furnace mold Solidification & finishing shake out Removal of risers and gates. Defects Additional heat pressure treatment. tightness dimensions

製造優良鑄件的重要因素 造模程序、模型、模砂、砂心、機械設備、金屬,和澆注以及 鑄件的清洗。 2. 2 Type Of Sand Molds the most common mold material, 1. Green─Sand Molds: which is 面 砂 mixed of sand、 least expensive) clay,and water. 由溼模 ( 砂 所製成,其為砂、黏土及水(溼砂模)的組成,顏色為 深棕色或黑色。(未曬乾之砂) 2. Skin─Dried Molds:一般常用有二種。(表面乾砂模) A. 在模型外圍四周堆上一層厚約 1╱ 2吋(約 12. 7 mm) 的一 種混合黏結劑之模砂,當乾燥後,會在模型上留一層硬的 表面,而模型內部的砂仍填以溼砂。 B. 整個模型皆用溼砂製成,而以噴霧劑或噴液劑來塗敷表 ,然後加熱以硬化之。所用之噴料:亞麻子油、糖蜜水、 膠化澱粉 …等。 優點: Generally used for large casting by their higher strength. a. b. Stronger then green─sand molds and impart better dimensional accuracy and surface finish to the casting. 缺點: Distortion of mold is greater. a. b. Production rate is slower. 3. Dry─Sand Molds:完全由粗模砂及黏結劑相混合而得,此 模在鑄造前(乾砂模)須先在爐中烘乾,所以砂箱須是金屬 製成。 優點:澆鑄時不易變形,且不會發生有害汽泡。

2. 3 Major components of sand molds ◎Gating system( 澆口系統):使熔化金屬進入模穴的通 道,通常由豎澆池,豎澆口或垂直通路和一澆口所組成。 ◎Pouring basin or pouring cup: 熔化金屬入口 ◎Sprue( 豎澆口道):熔化金屬流入之通道(downward) ◎Riser( 冒口):有二種 open riser and blind riser. 供應額外熔化金屬得以進入鑄件模穴中, 以補償鑄件之收縮,其剖面應大,以便熔 化時間儘可能加長,且位置應靠近厚剖面 的地方,以補償較大的收縮,若位於頂部 ,重力會幫助金屬進入鑄件的適當地方。 Blind riser: 鐘頂形冒口,位於上砂箱 ,通常是直接 置於澆口上方,即金屬進 入模穴處,如此在澆鑄時,該處金屬進入 時間較模穴內晚,溫度較高。 ◎Cores( 砂心):由模砂製,置入模穴中,以產生中空區。 ◎Vents( 通汽口):藉以帶走當熔融金屬進入和砂模接觸 時 所產生的氣體,及原在模內的氣體。

a. 金屬流入砂模內時,擾流應愈少愈好。澆鑄小鑄件 澆口系統設計應考慮之因素 時,澆口應在模穴的底部或靠近底部的地方。 b. 藉控制金屬流動或使用乾砂心的方式來避免沖蝕 通道 或模穴表面。 c. 金屬進入模內,使之具方向性的凝固,由模子表面 向 最熱的金屬處進行,以保持都有熔化金屬來補償鑄 件 的收縮。 d. 防止熔渣或其他外物進入模內,通往模子的澆口須 稍 加限,以使有時間讓顆粒浮起,進入撇渣器,澆池 也 可作成以烘乾的砂或陶瓷材料做成的過濾器,以過 濾 金屬液及控制金屬流動。

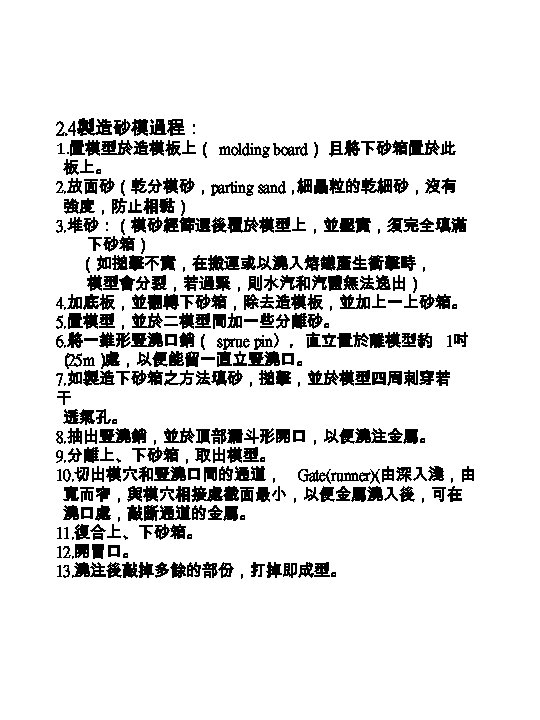

2. 4製造砂模過程: 1. 置模型於造模板上( molding board), 且將下砂箱置於此 板上。 2. 放面砂(乾分模砂,parting sand, 細晶粒的乾細砂,沒有 強度,防止相黏) 3. 堆砂:(模砂經篩選後覆於模型上,並壓實,須完全填滿 下砂箱) (如搥擊不實,在搬運或以澆入熔鐵產生衝擊時, 模型會分裂,若過緊,則水汽和汽體無法逸出) 4. 加底板,並翻轉下砂箱,除去造模板,並加上一上砂箱。 5. 置模型,並於二模型間加一些分離砂。 6. 將一錐形豎澆口銷( sprue pin),直立置於離模型約 1吋 ( 25 m) 處,以便能留一直立豎澆口。 7. 如製造下砂箱之方法填砂,搥擊,並於模型四周刺穿若 干 透氣孔。 8. 抽出豎澆銷,並於頂部漏斗形開口,以便澆注金屬。 9. 分離上、下砂箱,取出模型。 10. 切出模穴和豎澆口間的通道, Gate(runner)(由深入淺,由 寬而窄,與模穴相接處截面最小,以便金屬澆入後,可在 澆口處,敲斷通道的金屬。 11. 復合上、下砂箱。 12. 開冒口。 13. 澆注後敲掉多餘的部份,打掉即成型。

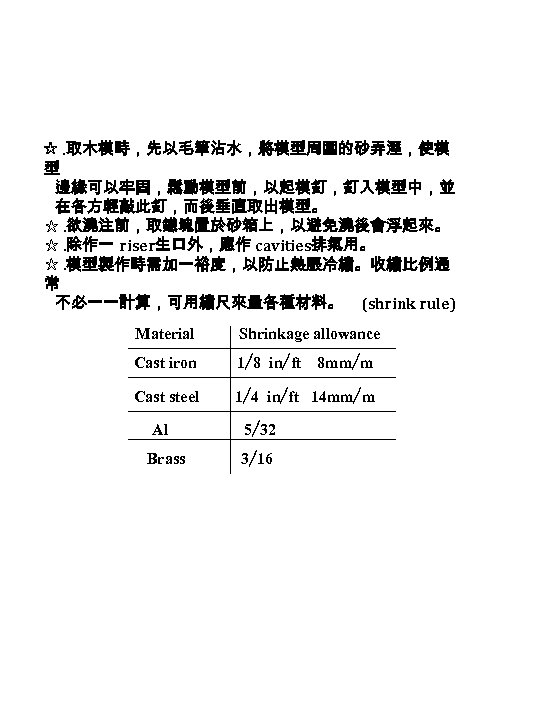

☆. 取木模時,先以毛筆沾水,將模型周圍的砂弄溼,使模 型 邊緣可以牢固,鬆動模型前,以起模釘,釘入模型中,並 在各方輕敲此釘,而後垂直取出模型。 ☆. 欲澆注前,取鐵塊置於砂箱上,以避免澆後會浮起來。 ☆. 除作一 riser生口外,應作 cavities排氣用。 ☆. 模型製作時需加一裕度,以防止熱脹冷縮。收縮比例通 常 不必一一計算,可用縮尺來量各種材料。 (shrink rule) Material Shrinkage allowance Cast iron 1╱ 8 in╱ft Cast steel 1╱ 4 in╱ft 14 mm╱m Al Brass 5╱ 32 3╱ 16 8 mm╱m

2. 5 模型:可由木材、塑膠,或金屬製成,材料的選用乃依據 鑄造 件大小、形狀、尺寸精度,鑄件量多寡及鑄 造方法而定。 由鑄件形狀來決定模型的製作一般可分為單件模型(onepiece pattern)及分離式模型(split patterns)。 Split patterns are used for the casting having the complicated shape.

2. 5. 1 Pattern Allowances 模型裕度 應付鑄造過程中收縮、起模、加 、變形和搖動,所造成 作尺寸的不精確,模型製作上須預留裕度。 Shrink收縮發生於: 1. 由液態金屬冷卻至固態成型前。 2. 相變化。(液 →固) 3. 在固態時由高溫至室溫時。 Draft. 起模: 於砂模中取出模型時,置一起模斜度,以避免與模型接 觸的 砂模邊緣會有撕裂的情形。 模型由於起模而留下的外部尺寸為 1╱ 8~ 1╱ 4 in╱ft (1. 04% ~ 2. 08%)內孔的起模約 3╱ 4 in╱ft。 加 裕度 finish: 鑄件切削所需的尺寸,通常以加 符號標示於鑄造零件 的細 部圖上。 Distortion. 變形裕度 →(1╱ 8 in)generally for小型和普通尺寸 Only happen in cooling process. (U形鑄件 ) Shake. 搖動: 取模型時,沿各方向輕敲,以擴大模穴而便於起模,一 般可 忽略。 But大型鑄件或不切削加 ,即與其他 作配合者,需考 慮 之。可藉稍為縮小模型尺寸來處理。

※尖銳的內角作成圓角以清除因金屬收縮而引起的裂痕。 (凹入連接表面 or兩相交平面交角處) ※圓角和內圓角實際上是幫助取模型時,不會使得模型砂脫落。 ※有突出物或外伸件時,可利用製作模型鬆動件以利於取模。 (鳩尾滑塊的嵌條塊鑄件) 砂心製造:乾砂心(表面光滑度較佳)及溼砂心二種。 製作砂心盒(core box) →作砂心 →烘烤 →置於砂模內 ※Chaplets(金屬、低熔點、額外的支持 ),可用於大或複雜形 狀 的砂心。(但不可太多,以免不易熔化)

2. 6 Sand molding Machine a. Squeezer machine b. Jolt Machine c. Jertical flaskles molding d. Sandslinjers e. Impact molding f. Vacumm molding 2. 7 Defects ( 7種 basic cateqories of casting defects) a. Metallic Project: 金屬毛邊,膨脹,粗糙表面。 b. Catities: 收縮造成的空洞 or gases產生。 c. Discontinuities: 裂縫 crack, cold or hot造成的撕裂。由於金 屬被 constrainted因為收縮(shrinkage freely) d. Defective surface: surface folds, laps, scars, oxide scale. e. Incomplete costing, such as misnur, premature solification. f. Incorrect dimensions: owing two factors suchees, impwper shrinkage allowance, Pattern mouasting enor, irreqular contraction , deformed pattern, casting warped. g. inclusions: form dwring meeting, solidification, and molding. 非金屬的大多有毒, or熔融金屬和氧所生之氧化 物 or在熔鍋所呈的化學反應。礦渣 Reaction b∕w金屬 和砂模材料。 (承 在 thicker region, b) 由於 contraction, suface會產生 ”多 在 孔 ”povous. ∵收縮產生的 cavitiey, 可以 chills來改善之, 即放至金屬在 thicker region來增冷卻速率。共分二種: external and internal(和熔融金屬同材質但會有熔代問 題)

2. 8 砂模製造法: 1. Original Mold( 原形造模) 2. Sweeping Mold( 旋刮造模)鍋,盆,車輪。 3. Striking Mold( 平刮造模) 生成鐵水: 1. 燃料、焦碳。 2. 生鐵 洗鐵 廢鑄鐵:由澆水,昇口回收。 3. 石灰石(Line stonl) 當熔劑:能將水中的灰份 Ash結成 slag 浮於表面,但不可過多,否則會侵蝕爐壁,投入量為生 鐵 的 4. Ferro silicon: 矽精。 5. Mno. 石灰石用途:使鐵水增加流動性。

2. 9 Fluid Flow And Heat Transfer ․Successful costing requires careful design and control of the solidification of the molten metal to ensure the adequate fluid flow in the system. ․Good design of gating system for trapping contaminates. 2. 9. 1 Bernoulli's theory h+ p∕ρg+ v×v∕ 2 g= constant 致 2. 9. 2 Continuity 生 Q=A 1 V 1=A 2 V 2 2. 9. 3 Reynold's number Re=νDρ╱η 2. 9. 4 Heat transfer. 豎口銷的 cross section須 decrease as the height is lower. 否則會出 現 liquid loses contact with mold wall而導 aspiration的產

三、現代鑄造法 A. 金屬模中的鑄造法。 Method of casting in metallic molds. B. 離心鑄造法。 Centrifugal casting. C. 精密 or包模鑄造。 Precision or investment casting. D. 連續鑄造。 Continuous casting. 3. 1 Shell Mold: ․能 provide good tolerances and good surface finished at low cost. 1. 將金屬製(鐵or鉛)的 pattern加熱 175~ 370℃ 2. 丟入 dump box, 其內含細乾砂混合酚樹酯去 coat the heated metal pattern. (5~ 10 mm) 3. 放入 oven中 for short period to cure it ( 使結實) 4. 製作另一 patternly fallow the same manner 5. bonded or damped together 6. 裝入模箱中,相互支撐 or以砂粒墊底 7. 澆鑄 advantage: 需較少的製模技術,砂的用量少( 5%),容易 自動化,清理成本低,表面光滑。 disadvantage: 金屬樣模製造 or加熱成本貴,但可大量製 作, ∴依然便宜。 ☆∵用 find sand, ∴有 lower permeability Applications: Gear housing, Cylinder head, connecting rods.

3. 2 Sodium silicate Process (CO 2 mold hardening process) 來 利用 CO 2即矽酸鈉荃黏劑 (1. 5~ 6% )來硬化模型。 →將矽酸鈉和模砂混合,塗於 pattern上,then吹入 CO 2 硬化之。 ☆hardening time is about 15~ 30 seconds. 3. 3 Evaporative Pattern Casting ( 可消失)模法or( 蒸發)模法 鋁模 →注入合成樹脂 polystyrene →取出樹脂模 →pattern is coated with water based slurry→ dry it→置入砂模 →澆注 優點: 1. 簡單 process 2. cheap flask can do it 3. 型模 easy且 easy for complex pattern 4. easy cleaning and finishing 5. for long run it is very economical major factor is the “cost for producing the die” 6. process can be automated

3. 4 Plaster Mold Casting( have very low穿透性 ) 石膏製模,會加 silica flow to improve strugttr 石膏粉+矽粉+水 →塗覆於 pattern(halves)上 →[15 min]→remove pattern→ dry with 120~ 260°(去水 分 )→合併石膏模得模穴 mold cavity→澆注 pouring low 穿 透性,氣體無法釋放, ∴澆注需在 vacuum下 or under pressure 改善穿透性 : 1. 可藉 Antioch process: 在高壓汽爐內 10 hrs 去 水,12 hr rehydrated 使石膏粒狀化,具透 氣性 2. 使用 foamed plaster,( 即加入泡沫劑), 使得到較佳的透氣性 優點 : 1. accuratc dimension 2. batter surface 3. 通常用於高溫合金(如黃銅),∵高溫時金屬模壽 命 相當短,石膏只使用一次, ∴nothing to worry about 4. ∵plaster has low thermal conductivity, and casting cool slowly and more uniform grain structure, ∴casting較少摺曲 worpage ☆Precision casting: plaster casting, ceramic mold and investment casting.

3. 5 Ceramic Mold Casting陶瓷模 類似石膏模,差別在於其選用耐高溫的模材 slurry is a mixture of 細鋯石+氧化鋁+熔融矽 程序 : 熔融 slurry→覆於 pattern上 →分離 mold→[乾燥 ]→除去揮發物 質 3. 6 Investment Casting( →結合上下 mold→澆注 包模製造)or失臘法 (lost wax) 原為 16 th century藝術家採用的方法 1. pressing wax into a split mold ( or brass做成欲鑄零件之複製品,再做成鉍 or鉛的對合鑄 鋼 模) 2. Pattern gated together to form a cluster pattern ( 可將 n個帶有澆口,冒口的樣模組合起來) 3. Metal flask is placed outside of pattern 4. (Refractory mold slurry is poured) Dip the pattern in the slurry several time until a coat is built up. 5. melt out the wax(90~ 175℃) (then, 加熱 65~ 1050℃ for 4 hrs, depending on the metal to be cast) 6. pouring molten metal 7. shake out *包模程序相當昂貴,適合高熔化溫度合金及需要 finish and close tolerance者 優點: 1. 可鑄造 complex形狀的 件 good surface 2. 可得沒有分離線的極光滑表面 3. 尺寸準確性佳 4. 無法切削的零件,可鑄成預設之零件形狀

3. 7 Vacuum Casting 3. 8 Permanent Mold Casting ( 適用於低熔點金屬 ex: Al,Mg, copper alloy, gray iron) 利用 gravity來澆注。 Mold由耐火材料製成,如 cast iron, brone, graphite or refractory metal alloys可得 good surface, close tolerance uniform and good mechanical properties castings at high production rate. 常見產品為活塞頭連桿(太複雜的形狀,則取件不易,但可 配 合 sand core來做 ) 3. 9 Die casting壓鑄法 developed in 1900 S(pressure die casting在 Europ稱 ) permanent mold casting的一種。可分為 Hot chamber process and cold chamber process二種。 約於 0. 7~ 700 Mpa(0. 1~ 100 K$I)壓力下,將 Molten Metal鑄 入金屬模內。

3. 9. 1 Hot chamber Process( 30 Mpa and 15 Mpa) 熔解室裝置於機器內,注射缸浸泡於熔化金屬內,(液壓 or 金 氣壓)將金屬壓入模子內,而得鑄件。拉鍊齒,低熔點合 ( Cold chamber 3. 9. 2 900 shots/hr) Process( 20~ 70 Mpa) Injection chamber is not heated. Molten metal is poured into the injetion cylinder (shot chamber) ∵高壓,∴通常以鎖模時的壓力來模子和心型可重覆使 用, 可精密控制尺寸,幾乎不須再加 ,澆口、橫澆道和造模 口 均可再熔化,廢料損失少,可避免鑽孔及螺紋類的加 , High production rate with good strength, 亦可得薄壁。 缺點: 1. 設備及模子成本高,對少量生產有所限制。 2. 某此情況若沒有維持高溫,金屬鑄件可能發生不 良 的冷激影響 (chilling effect), ∵模型無法跟著 casting One cycle: 收 → 縮 → 噴離模劑 → 按下啟動扭 → 模子關閉 模子清洗 ∴收縮係數高的金屬應儘快自模型中取出。→ 熔液射出 →鐵芯抽出 →開模子 →成品壓出 →成品取出 →插入鐵芯

佳 的物理性質,(尤適合對稱性的鑄件)。 3. 10 可分為三種:True centrifugal casting( Centrifugal Casting 離心鑄造法 真離心) Semi centrifugal casting( 半離心) Centrifugal( 離心加壓鑄造法) 3. 10. 1 Ture centrifugal casting(省去 core)通用於管子襯套 及 對稱形製品 Mold are made of steel, iron or graphite and maybe coated with refractory material (來增加 Mold壽命 ) 圓形鑄件尺寸,由 13 mm~ 3 m( Dia ) and長 16 m由離心 力 ,雜質會分離留於內側亦亦處理。 水平軸離心鑄造可分為 2種: 1. 質重且厚的 metal mold上塗一層薄的耐火材料,可加 速 熔化金屬層的開始凝固,由模壁往管內壁進行可的 較佳 凝固方式雜質會留於壁內。 2. 於模型何鑄件間置厚的高絕熱砂層,此可避免金屬 的直 接凝固,(金屬在壁面及管內同時凝固),∴鑄件壁 厚 部份中間造成海綿組織,並含有雜質。鑄鐵管製法 (shell mold+ 離心鑄造法 ) 1. 砂+ phenolic Resin傾入已加熱之圓筒 內,製成shell mold 2. 兩端以蓋子蓋住 3. pouring鐵水 (rotating)mp: 50―小口徑 375~ 790―大口徑 3. 10. 2 Semi centrifugal casting 當模型繞垂直軸旋轉時,內部係完全充滿金屬,並可 裝上 冒口與心型, casting通常為實心,但此處壓力小,不很 密 實,且常含雜質,一般中心部 份都切去。轉速不如真 離 心法那麼高。

五、熱處理 Heat Treatment Definition: 將固態金屬加熱及冷卻處理,以改變其物理性質。 ex: steel→harden→ to be cutter or steel→soften→ to be cutted 熱處理可消除內應力,降低晶粒尺寸,增加韌性 or internal is ducitile and external is harden. 通常碳對鋼鐵的物理性質影響很 大。 合金鋼:除含碳外,尚含鎳、鉻、錳、鉬、鎢、矽、釩、銅 … 討論純碳鋼之一般商業用鋼的熱處理,冷卻速率為主要控制 因素,from高臨界溫度範圍迅速冷卻可得硬化 effect but cooling slowly, 則得相反效果。

5. 1 Iron—Iron Carbide Phase Diagram 鐵對碳化鐵平衡 圖 於 Fe – C 平衡圖上 1. 含碳量 c在 0. 01%以下為純鐵 (αFerrite)肥粒鐵 2. C: 0. 01~ 2. 0% 為鋼 steel 3. C: 2. 11~ 6. 67% 為鑄鐵 4. 含 C: 0. 71% 徐冷至室溫時全部成為 Pearlite( 波來鐵),稱 為共析鋼 Entectoid Steel 5. 0. 8% 碳以下徐冷至常溫為 Ferrite肥粒鐵和 Pearlite波來鐵 混 合組織,稱為亞共析鋼 (Hypoeutectoid Steel) 6. 0. 77~ 2. 0% 碳徐冷至常溫時為雪明碳鐵 Cementite和波來鐵 混 合組織稱為過共析鋼 (Hypoeutectoid Steel) 7. 含碳量 4. 3%,冷卻至 1140℃時凝固成為沃斯田鐵 Austenite 和 Cementite雪明碳鐵的細密共晶物稱為共晶鑄鐵 Eutectic Cast 8. 含碳量 2. 0~ 4. 3%間為亞共晶鑄鐵 Hypo–eutectic cast iron

˙肥粒鐵:(bcc)α固熔體,即 αFe內含有極少量的碳固熔體。 Ferrite solid solution b: 80~ 90軟,強磁,延性大 50% ˙Cementite 雪明碳鐵:Fe中含有固熔度以上的碳,則與 Fe成為 化合物即 Fe 3 C, 硬且脆, Hb: 800 and up. ˙沃斯田鐵:(Fcc)γ固熔體,即 γFe內熔入 1. 7%以下的碳的固熔 Austenite 體稱之。 ˙波來鐵 pearlite: α肥粒鐵和雪明碳鐵成層狀交互存在的組織。 (mother of pearl) 又稱珠母鐵 Hb: 200~ 250 ˙麻田散鐵:鋼從 (723℃)Ac 1以上溫度急冷時,波來鐵 pearlite變 水淬 態受阻,可得碳過飽和固熔的固熔體。 Hb: 600 ~ 700 usually need回火 ˙粗班鐵:沃斯田鐵的冷卻速度快,則波來鐵中的肥粒鐵和雪 明 →空氣冷 sorbite比 Troostite還慢 碳鐵層狀組織變密 Hb: 270, good延性,韌性最快 ˙吐粒散鐵:沃斯田鐵的冷卻速度更快些,所得更細密的 for steed. 肥 Troostite 粒鐵和雪明碳鐵之層狀組織 Hb: 350~ 400 ( good延性,油淬 )

5. 2 Cast iron: Fe–C–Si即包含其他 Mn、 S…等 n種百分比較少的合金, 通常低熔點 ∴較適合 cast iron 1. Gray cast iron: 斷面灰色的商用鑄鐵,( ∵碳的主要形狀為 灰鑄片狀石墨)易切削,抗壓強度高,抗拉強度 20000~ 60000 psi. 低延性有 ferritic, pearlic, and martensitic 三 types ˙ferritic gray cast iron(full gray iron): 石墨 inα Ferrite ˙plarlic: graphite in matrix of pearlite (較 strong) (still brittle) ˙Martensitic: 沃斯田鐵化 austenitizing a pearlitic後加以 淬回 guenching而得 gray iron graphite in martensite. 2. Malleahle cast iron: 由白鑄鐵所製,裝於罐內,並放於退火 爐 中,退火 3~ 4天,(1500℉~ 1850℉= 815℃~ 1010℃),經由此處理 hand碳化 鐵 變成回火或分解成純鐵及球狀之石墨, 平 均分佈於純淨之鐵的基材中, good in抗 震 性及切削性。 3. Nodular iron(ductile iron): 藉加入少量鎂,於熔融的灰鐵中, 球狀鐵、延性鐵 而得其含有石墨球形狀的碳. (由 graphite flask) 4. White cast iron: 斷面白色(∵含 graphite少的緣故),硬,抗 磨,因有大量 Fe 3 C, 可經由對灰鑄鐵的快 速 冷卻 or調低碳及矽含量而得。

5. 3 Heat Treatment: 1. Isothermal Transformation Diagrams(TTT)(S curne)恒 溫 變態圖鐵碳平衡圖提供選擇加熱溫度時緩慢冷卻的 組織 形式,但其不能提供關於冷卻速率效應,時間,晶粒 組 織的 Information. 此法為將一定組成的鋼自沃斯田鐵 狀態 淬火於 (727℃)A 1變態點以下某一溫度,維持不變時 所產 生的變態,亦即將 steel從沃斯田鐵狀態,浸浴於 under A 1變態點以下某一溫度的恆溫液體,至其變態完畢。 ˙如冷卻得快則可得麻田散鐵。 ˙每一種鋼的總時間 度變態曲線不同,隨含碳量,合 溫 金 情況,以及 Austenite晶粒大小而變化。 ˙大部份合金元素會將曲線右移,如此允許較長時間在 完 成鋼的完全硬化。 ˙對於碳鋼, decrease碳會使曲線左移,同時 Ms、 Mf溫度 也會上升。 ˙細晶粒沃斯田鐵之 Steel曲線左移,因此較難淬火。 ˙粗晶粒 Austanite雖易淬火,但易龜裂。 ☆粗晶粒 Steel韌性較細晶粒鋼為差,且易變形, but切 削性 較佳及較大的硬化深度。 ☆細晶粒較韌, and延展性,heat treatment時不易變形 及 龜裂。 ☆由 Ac 3點淬火可得細微組織, but緩慢冷卻或從較高 溫度 冷卻則得較粗顆粒。一般顆粒大小,決定於淬火時 Austenite的晶粒大小。

5. 3. 1 硬化能力 Hardenability of Ferrous Alloys 可經由熱處理而得到之硬度。 ˙If成份已知,則 refer to Fe–C平衡圖可知加熱之溫度。 If不知成份,則需以實驗決定之。 ˙加熱速度很重要, If加熱 too fast, 則會不均勻。 對形狀不規則 件,則緩慢加熱對於避免撓曲及龜裂是 需要 的。 截面愈厚, heating時愈久,even need to keep the temperature for a while. 大件通常用油淬,以得快速冷卻但不是太劇烈。 ˙所能得到的硬度 depends on淬火速度,含碳量及 件大小。 For低及中碳的純碳鋼 —水淬。 For 高碳鋼則用油淬。 ( too less C, if 則硬化效果不好, o. 60% 之前,∮會增加,if C % ↑) ˙鹽水 or水淬能夠 rapidly cooling down, 但內面如 still散熱慢, 則仍不會得到很好的硬化結果。 §Quenching 目的:使鋼材之硬度提高,改善強度,增加耐磨。 方法:鋼件的淬火溫度皆應於 A 1點以上溫度,再冷卻以得 到硬 化的組織,可由淬火速度來控制硬度。 ˙通常亞共析鋼淬火溫度為 A 3+(30~ 50℃) ˙共析鋼及過共析鋼為 A 1+(30~ 50℃)

在 A 1~ A 3間,則組織為 Aus+ α Ferrit →Mar+ α Ferrit 硬度變 差。 ☆if淬火溫度過高,則冷卻後 Martensite粗大及殘留 Austensite增 多 ,則粗大的麻田散鐵脆性大,且殘留沃斯田鐵增多時硬度減 低。 ∴淬火溫度過高或過低皆影響其組織,並減低實用性。 ☆For過共析鋼及共析鋼,加熱 A 1~ 50℃組織變為 Austenite+ 再 熔 碳化物(很細),冷卻後 →Martensite+ 細碳化物可達 Hb 800 度,比麻田散鐵 Hb 700還硬。 ☆if淬火溫度升至 Acm點以上,則所有微細碳化物會溶入沃斯 田 鐵,淬火後成為粗針狀 Martensite+ 殘留 Austensite硬度就較 差 ( ∵沒有碳化物) ☆淬火液可使用: 1. 水:可得急冷,經濟效率佳(約在S鼻端附近) 2. 油:較水慢,合金鋼,(加熱至適當溫度,黏性變小,效 果 較佳) 3. 鹽水:淬火時,鋼材表面蒸發水汽,而產生 Na. Cl結晶,成 為汽泡核以提高冷卻速率, Faste than water 20%. ˙淬火所生之內應力: 因表面冷卻快(張力),但 件內部材質冷速慢(受壓應力), 稱為熱應力。 ☆淬火缺陷: 1. 淬火裂痕防止法: a. 零件形狀不要太複雜 b. 避免內厚急變 c. 淬火 後儘快回火 d. 減少角隅。 2. 淬火不均防止法: a. 均勻冷卻速度 b. 均勻化學成份 c. 均勻淬 火溫 度。 3. 硬度不足防止法: a. 調整淬火溫度 b. 減少 件脫碳現象 c. 保 持淬 火溫度。 4. 淬火導致 件變形防止法: a. 增加 C% 及合金元素可減少形 狀變

§ Annealing 退火 由粗晶粒 →細晶粒 (full annealing) 完全退火 目的:為軟化高硬度的鋼,以便利機械加 ,解除應力 集 中。 方法:通常加熱至臨界溫度 30~ 50℃,然後保持 till temp is uniformly distributed→緩慢的冷卻,使成 αFerrite + Pearlite 組織。 ˙for hypoeutectic steel: αFerrite+ Pearlite (粗 )(higher than A 3) ˙for hypoeutectic steel: 退火溫度較低, (just higher than A 1) ( 雪明碳鐵+粗波來鐵) ˙usually till reach annealing temp, stell needs to be kept a whill for uniformly temperature distributen 完全退火 ☆(相退火) phase annealing 使全相轉換 ∴亦為變態退火。 ☆purpose: 1. 改善機械性質。 2. 改善加 時的切削性。 3. 改善化學不均勻性。 4. 改善材料之顯微組織。 5. 增進延性,減低硬度。 6. 鬆弛內應力。 織易 份 可 組織為粗 pealite 適用於 0. 6% ☆一般經過熱作壓延 or鍛造的鋼材組 呈現不均勻現象,有殘留應力 or非充 軟化,難進行機械切削 or塑性加 , 用此法。

A. 正常化退火 (Normalizing annealing) 為避免過度軟化,當對於鋼的退火,而將整個冷卻均勻 cycle 於靜止空氣中 完成(加熱至A 3 or Acm上 10℃~ 40℃→沃斯田鐵) 目的: 1. 晶粒微細化,改善機械性質。 2. 調整組織中碳化物大小 or分佈狀態以利淬火。 ˙主要用於低 or中碳鋼及合金鋼,以便晶粒組織更均勻, 消 除內部應力,得到較佳切削性。 ˙較高強度、硬度、低延性 compared to完全退火。 ˙組織為細波來鐵。 B. 球狀化退火 (Spheroidizing annealing) 是使游離的網狀 Cementite及層狀 Pearlite中的雪明碳鐵 呈球 狀分佈組織之方法。 ˙鋼緩慢的加熱至低於臨界點 (A 1), 並保持一段時間,以獲 得 此種組織。 ˙亦能以在較高及較低於 (A 1)範圍之二個溫度間,交替加 熱和 冷卻來完成此處理。 目的:球狀組織可改善鋼的切削性,及機械性質。

C. 製程退火 (Process annealing) 用於板片 or電纜加 實施程序間的退火處理。 ˙加熱於稍低於臨界範圍,然後緩慢冷卻,程序比球狀化更 化。(冷作加 過程中,加熱至 A 1點以下溫度,後徐冷之) ˙可得一般 pearlite組織。 ˙退火以重建延性,對於加 硬化的冷作件(消除加 硬化 現 象),因此,該 件可被繼續加 至最後所需的形狀。 D. 消除應力退火 (Stress relief annealing) 程序: 1. 為除去鋼內部應力,在 500~ 650℃保持適當時間後 冷 卻。 2. 亦可加溫至較常溫高 150℃以下,經長時間使材料 發 生潛變而解除應力,此稱為時效處理 (Aging)(12~ 80 hrs) ˙因鑄造、鍛造、冷加 ,而發生內部應力之 件,以此法除 之。(內應力因加 溫度,冷卻速度,升溫速度使 件內 外 不均)

5. 4 Tempering 回火( drawing) or (調解淬火後 件的材質, Thermal Refining)快速淬火所 硬化 的鋼呈脆性,並不常用於大部分 ?,透過回火,硬度 及脆 性均可以降低至所要使用的狀況,(一般為加溫至 A 1以 下保 持溫度較多)。 ˙隨著硬度及脆性 decrease, 抗拉強度降低,展延性和韌性增 加。 ˙將淬火硬化鋼,再加熱至低於 A 1範圍,接著再以各種速率 冷 卻之。 ˙雖然 It軟化了鋼,但其和退火不同點為其並非大幅的軟化 了鋼 精細的控制物理性質。 ˙從回火完全硬化鋼所得最終的組織為回火麻田散鐵 (tempered martensite) ˙硬化 steel之 Martensite並不穩定 1. 若低溫回火 150°~ 205°C, 不會使硬度降低太多,主要為消除內部硬變(淬火 之麻田散鐵 →回火麻田散鐵,並使殘留沃斯田鐵不易發 生變 化) 2. 高溫回火 (400~ 650℃),可得高強度,韌性及衝擊值 (麻田散鐵→回火吐粒散鐵 or回火造斑鐵) ˙溫度增加,不穩定 martensite加速分解, at 315℃變為回火麻 田散鐵,其為 Cemenite的沈澱凝聚 or結合。 ˙合金元素會阻滯軟化率 ∴一般合金鋼需較高回火溫度。 二種特別方式可一次舉行淬火回火(二者均以鹽浴淬火 來硬 化鋼)

5. 4. 1 沃斯回火 Austempering 在恆溫變態中,沃斯田鐵轉變為變韌鐵 bainite之硬化組織。 ˙零件快速淬冷至正確的保持溫度(使冷卻曲線不會切割變 態圖 的鼻部),保持於Ms溫度之上,但低於 430℃處,當恆溫保 持 一段時間後完成變態,以得到變韌鐵組織。 ☆此種組織像麻田散鐵,幾乎有相同硬度, 但此採用?淬火後回火處理更韌。 ☆最適 0. 6~ 1. 2% C之高碳鋼。 If C% 少於 0. 5%以下,則 S曲線左移,不 易控制。 5. 4. 2麻回火 (Martempering) 將 Steel從沃斯田鐵區淬冷至 Ms線,並保持足夠長的時間, 使 件表面及心部達到相同溫度, then在空氣中冷卻至室溫, 形 成麻田散鐵。 再將 Steel依碳含量及合金成份不同,而加熱至某種溫度。 ex: 0. 4% C, 溫度為 370℃。 ˙主要目的是減少淬火於油中 or水中所造成的撓曲,龜裂及 內部 應力。 It類似回火麻田散鐵。 ☆高碳鋼經麻回火後可達 HRC 60左右伏點, 硬 度高,不變形,不淬裂。

回火淬性 (Temper brittleness) 一般回火可增加韌性,而減少脆性,但衝擊值增加和回火 溫 度則有時成反比,此稱之。 1. 低溫回火: 250~ 400℃含磷、氮,脆性大,含鋁硼量少則脆 性亦小。If加 Si約 1~ 2. 5%,則脆化溫度可移向 高 溫。 2. 高溫回火脆性:含有 Mn、 Cr、 Ni時在 500~ 550℃回火時, 冷 卻速度不均,就會造成脆化,回火時間愈 長,則愈脆,故最好縮短回火時間,避免 500 ~ 550℃作 600以上 better. 3. 高溫回火徐冷脆性: 構造用合金鋼 if回火溫度 550~ 650℃, ∵含有 Cr、 Mn當 緩 冷時其衝擊強度則降低甚多,若冷卻速率快則耐衝擊 值 (韌性)就提高, ∴通常最好定急冷。

目的:為改善 件表面的硬度,以增加抗磨性、抗壓,耐 Surface Hardening (case hardening) 疲 勞且保持內部對 件表面所施的硬化處理。 方法:滲碳法carburizing: gas、 liquid and pack、 carburizing、 carbonitriding滲碳氮化法、 cyaniding氰 化法、nitriding氮化法、boronizing硼化法. flame and induction hardening, and laser hardening. 滲碳法:將steel與一些固體、液體 or氣體之含碳材料相接 觸,並加熱至 A 1 溫度以上,(鐵於溫度 close to臨 界溫度時,與碳親和力佳,待碳被吸收入金屬中, 和鐵形成固溶體,表面即為成高碳鋼。 Gas carburizing: 得較淺的表面深度。使用碳氫燃料( ex: 天然氣、丙烷)將置於該 gas中,heated to 870~ 950℃, 後淬火 quench. Pack carburizing: part和含碳材料(ex: 將 木碳 or焦碳)置 入一封閉容器中,經長時間,可得厚 硬 化深度,後淬火。 Liquid carburizing: 將鋼 put於氰化物鹽浴中, heat to高於 A 1溫度,使碳及氮擴散進入,而得硬 化 層(和氰化法相似)。 Table 4. 1 Nitriding: 可得極高硬度(較一般高出許多),氮化鋼由於 其合金成份的緣故,氮化法 強度比一般 steel 為 佳。不須淬火,故撓曲,產生龜裂 or任何方式 的 改變亦小。可有效抵抗水、鹽水霧、鹼、原油 及 天然氣的腐蝕。

Forming and Sharping Process and Equipment 鑄件完成後須精製到成品,可藉由 deformation process(ex: to product). 此外亦也經由粉末冶金方 nod 式來成型。 Forming process: 改變素材(solid body) 的形狀(加 ) Sharping process: involves molding & casting. ˙內容將包括:滾製 rolling、 擠製 extrusion、 拉製 drawing、 鍛造 forging、 粉末冶金 power metallurgy.

52e28f8bf86d0a03a5bee1bf999a743f.ppt