Углеродистые и легированные стали Лекция. Свойства Fe При

presentation_-_steel.ppt

- Количество слайдов: 32

Углеродистые и легированные стали Лекция

Углеродистые и легированные стали Лекция

Свойства Fe При 20 °С плотность Fe r=7.87 г/см3 Fe имеет три полиморфные модификации: -Fe с ОЦК решеткой от точки плавления А (1539 °С) до J (1392 °С) -Fe с ГЦК решеткой в интервале температур G (911 °С) – J (1392 °С). -Fe с ОЦК решеткой стабильно от Т< 911°С (G) до комнатной Ниже 769 °С (температура Кюри (точка A2)) -железо ферромагнитно, выше — парамагнитно

Свойства Fe При 20 °С плотность Fe r=7.87 г/см3 Fe имеет три полиморфные модификации: -Fe с ОЦК решеткой от точки плавления А (1539 °С) до J (1392 °С) -Fe с ГЦК решеткой в интервале температур G (911 °С) – J (1392 °С). -Fe с ОЦК решеткой стабильно от Т< 911°С (G) до комнатной Ниже 769 °С (температура Кюри (точка A2)) -железо ферромагнитно, выше — парамагнитно

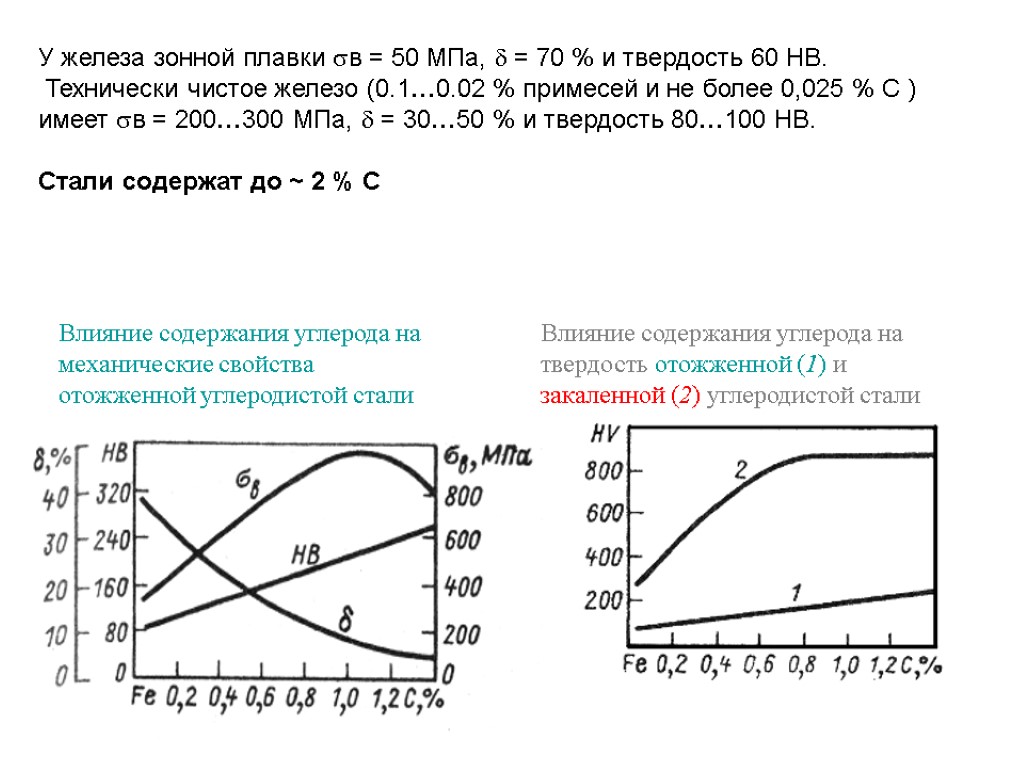

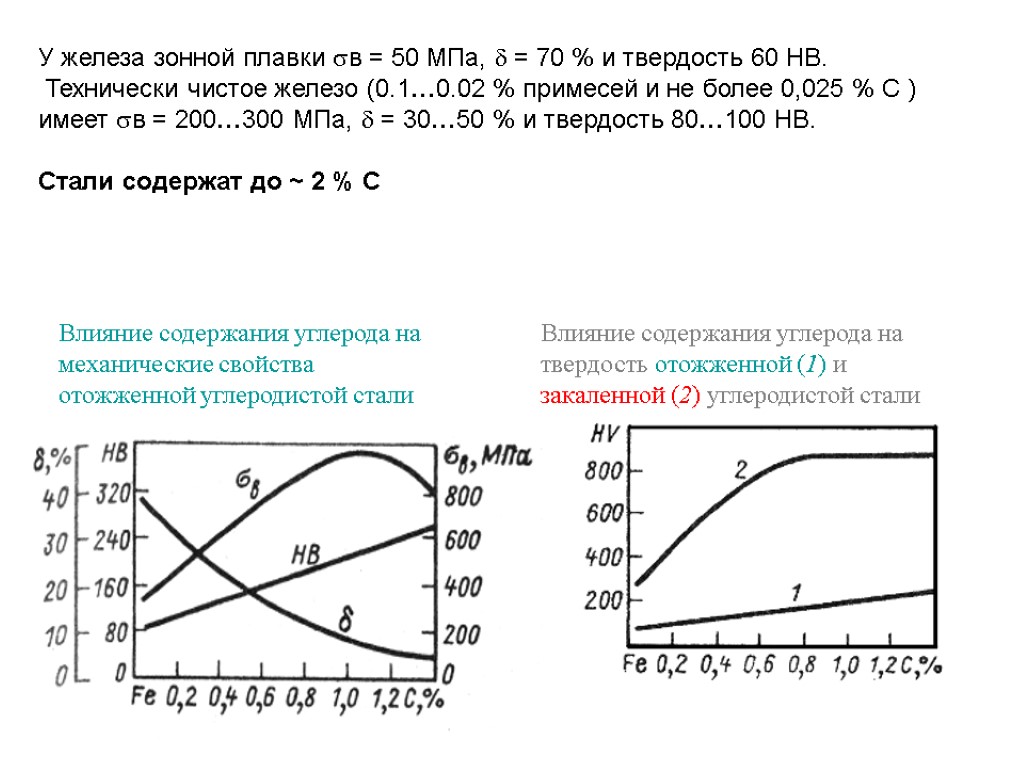

У железа зонной плавки в = 50 МПа, = 70 % и твердость 60 НВ. Технически чистое железо (0.10.02 % примесей и не более 0,025 % С ) имеет в = 200300 МПа, = 3050 % и твердость 80100 НВ. Стали содержат до ~ 2 % С Влияние содержания углерода на механические свойства отожженной углеродистой стали Влияние содержания углерода на твердость отожженной (1) и закаленной (2) углеродистой стали

У железа зонной плавки в = 50 МПа, = 70 % и твердость 60 НВ. Технически чистое железо (0.10.02 % примесей и не более 0,025 % С ) имеет в = 200300 МПа, = 3050 % и твердость 80100 НВ. Стали содержат до ~ 2 % С Влияние содержания углерода на механические свойства отожженной углеродистой стали Влияние содержания углерода на твердость отожженной (1) и закаленной (2) углеродистой стали

Примеси в углеродистых сталях Примеси сера, фосфор, водород, азот, кислород Технологические добавки - марганец и кремний Сера (S) вызывает красноломкость (межзеренное разрушение во время горячей деформации при 1000-1200 °С из-за оплавления эвтектики + FeS (Тпл эвтектики 988 °С). Содержание д.б. менее 0,05 %. Фосфор (P) –усиливает хладноломкость, т.е. повышает температуру перехода из хрупкого состояния в вязкое. Содержание д.б. менее 0,04 %. Газовые примеси (Н, N, О)— содержаться в сотых и тысячных долях. Водород образует флокены – тончайшие трещины. Кислород связан в оксиды - ухудшают механические свойства стали. Марганец (Mn) вводят для раскисления и для десульфурации. Не более 0,8 %. Марганец немного повышает прочность стали. Если в стали соотношение Mn : S < (8...10), то вся сера связывается в тугоплавкий сульфид марганца и красноломкость не возникает. MnS снижает мех. св-ва. Кремний (Si) вводят для раскисления. Не более 0,3 %.

Примеси в углеродистых сталях Примеси сера, фосфор, водород, азот, кислород Технологические добавки - марганец и кремний Сера (S) вызывает красноломкость (межзеренное разрушение во время горячей деформации при 1000-1200 °С из-за оплавления эвтектики + FeS (Тпл эвтектики 988 °С). Содержание д.б. менее 0,05 %. Фосфор (P) –усиливает хладноломкость, т.е. повышает температуру перехода из хрупкого состояния в вязкое. Содержание д.б. менее 0,04 %. Газовые примеси (Н, N, О)— содержаться в сотых и тысячных долях. Водород образует флокены – тончайшие трещины. Кислород связан в оксиды - ухудшают механические свойства стали. Марганец (Mn) вводят для раскисления и для десульфурации. Не более 0,8 %. Марганец немного повышает прочность стали. Если в стали соотношение Mn : S < (8...10), то вся сера связывается в тугоплавкий сульфид марганца и красноломкость не возникает. MnS снижает мех. св-ва. Кремний (Si) вводят для раскисления. Не более 0,3 %.

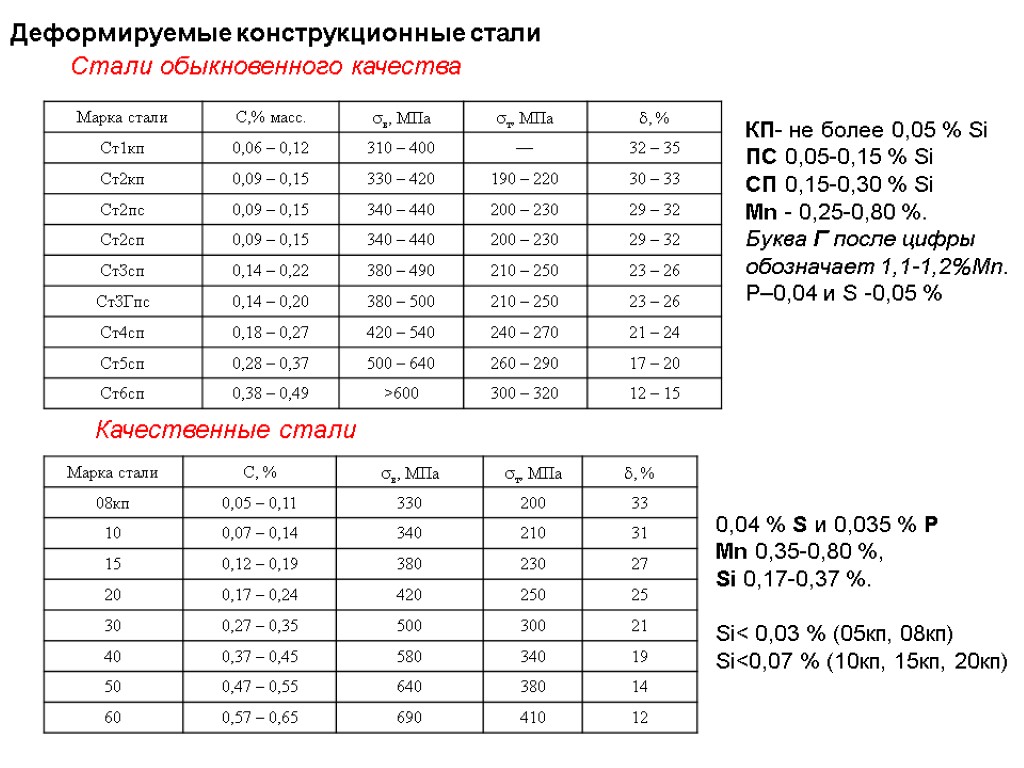

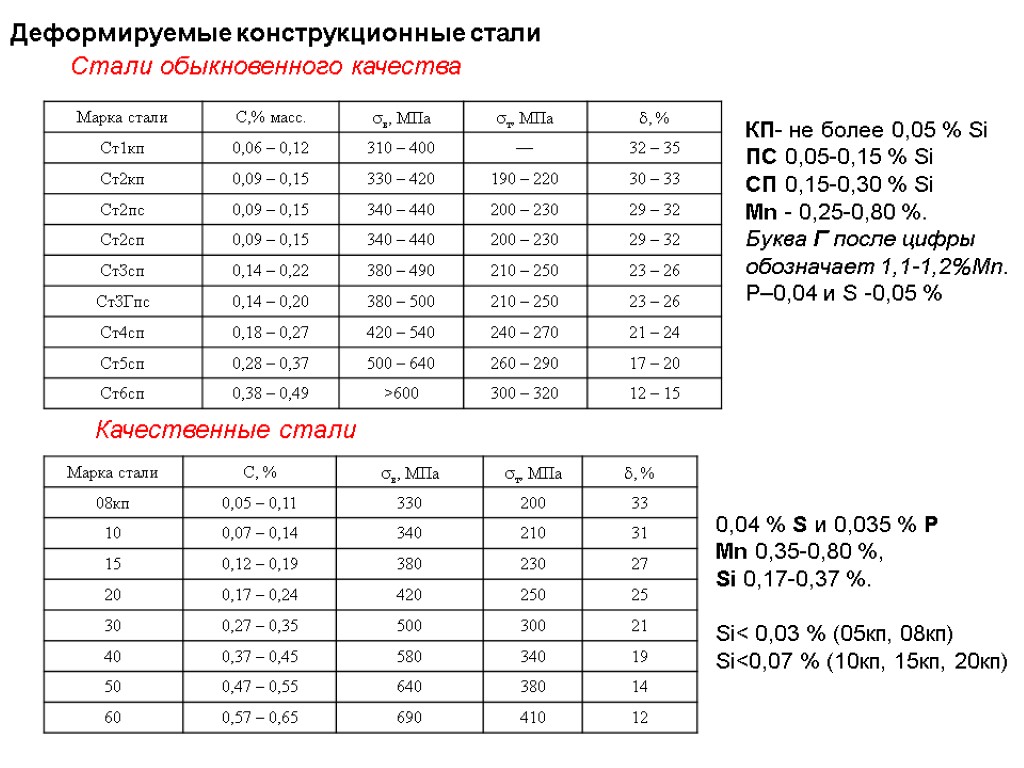

Деформируемые конструкционные стали Стали обыкновенного качества Качественные стали КП- не более 0,05 % Si ПС 0,05-0,15 % Si СП 0,15-0,30 % Si Mn - 0,25-0,80 %. Буква Г после цифры обозначает 1,1-1,2%Mn. P–0,04 и S -0,05 % 0,04 % S и 0,035 % Р Mn 0,35-0,80 %, Si 0,17-0,37 %. Si< 0,03 % (05кп, 08кп) Si<0,07 % (10кп, 15кп, 20кп)

Деформируемые конструкционные стали Стали обыкновенного качества Качественные стали КП- не более 0,05 % Si ПС 0,05-0,15 % Si СП 0,15-0,30 % Si Mn - 0,25-0,80 %. Буква Г после цифры обозначает 1,1-1,2%Mn. P–0,04 и S -0,05 % 0,04 % S и 0,035 % Р Mn 0,35-0,80 %, Si 0,17-0,37 %. Si< 0,03 % (05кп, 08кп) Si<0,07 % (10кп, 15кп, 20кп)

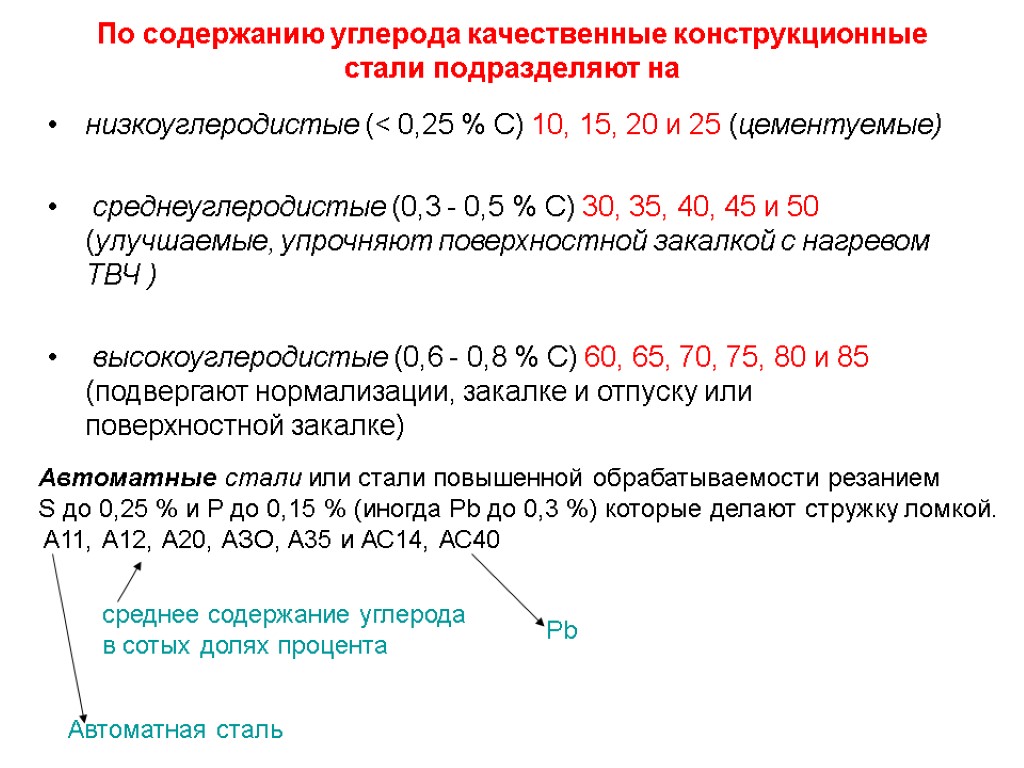

По содержанию углерода качественные конструкционные стали подразделяют на низкоуглеродистые (< 0,25 % С) 10, 15, 20 и 25 (цементуемые) среднеуглеродистые (0,3 - 0,5 % С) 30, 35, 40, 45 и 50 (улучшаемые, упрочняют поверхностной закалкой с нагревом ТВЧ ) высокоуглеродистые (0,6 - 0,8 % С) 60, 65, 70, 75, 80 и 85 (подвергают нормализации, закалке и отпуску или поверхностной закалке) Автоматные стали или стали повышенной обрабатываемости резанием S до 0,25 % и P до 0,15 % (иногда Pb до 0,3 %) которые делают стружку ломкой. A11, А12, А20, АЗО, А35 и АС14, АС40 Pb Автоматная сталь

По содержанию углерода качественные конструкционные стали подразделяют на низкоуглеродистые (< 0,25 % С) 10, 15, 20 и 25 (цементуемые) среднеуглеродистые (0,3 - 0,5 % С) 30, 35, 40, 45 и 50 (улучшаемые, упрочняют поверхностной закалкой с нагревом ТВЧ ) высокоуглеродистые (0,6 - 0,8 % С) 60, 65, 70, 75, 80 и 85 (подвергают нормализации, закалке и отпуску или поверхностной закалке) Автоматные стали или стали повышенной обрабатываемости резанием S до 0,25 % и P до 0,15 % (иногда Pb до 0,3 %) которые делают стружку ломкой. A11, А12, А20, АЗО, А35 и АС14, АС40 Pb Автоматная сталь

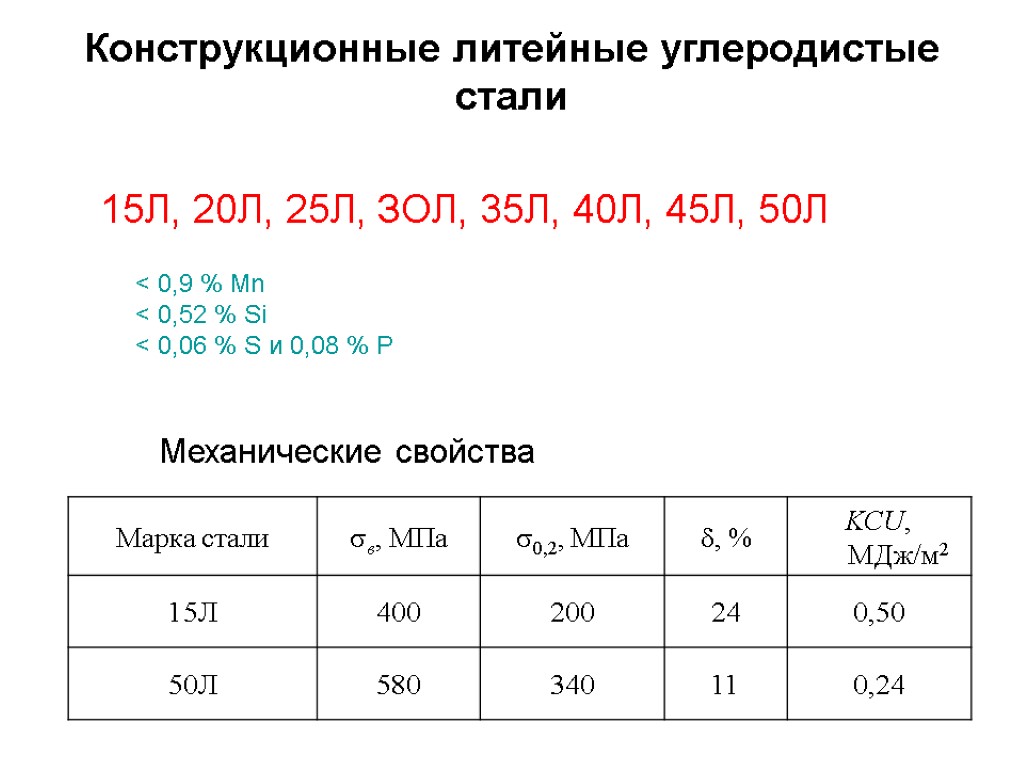

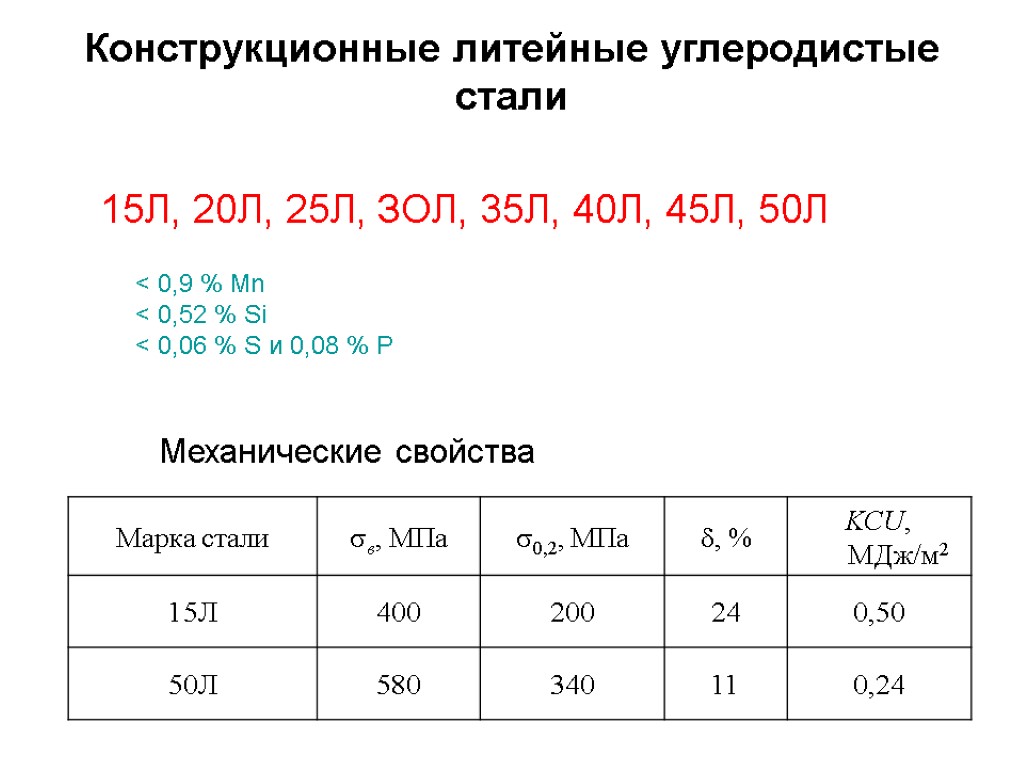

Конструкционные литейные углеродистые стали 15Л, 20Л, 25Л, ЗОЛ, 35Л, 40Л, 45Л, 50Л Механические свойства < 0,9 % Мn < 0,52 % Si < 0,06 % S и 0,08 % Р

Конструкционные литейные углеродистые стали 15Л, 20Л, 25Л, ЗОЛ, 35Л, 40Л, 45Л, 50Л Механические свойства < 0,9 % Мn < 0,52 % Si < 0,06 % S и 0,08 % Р

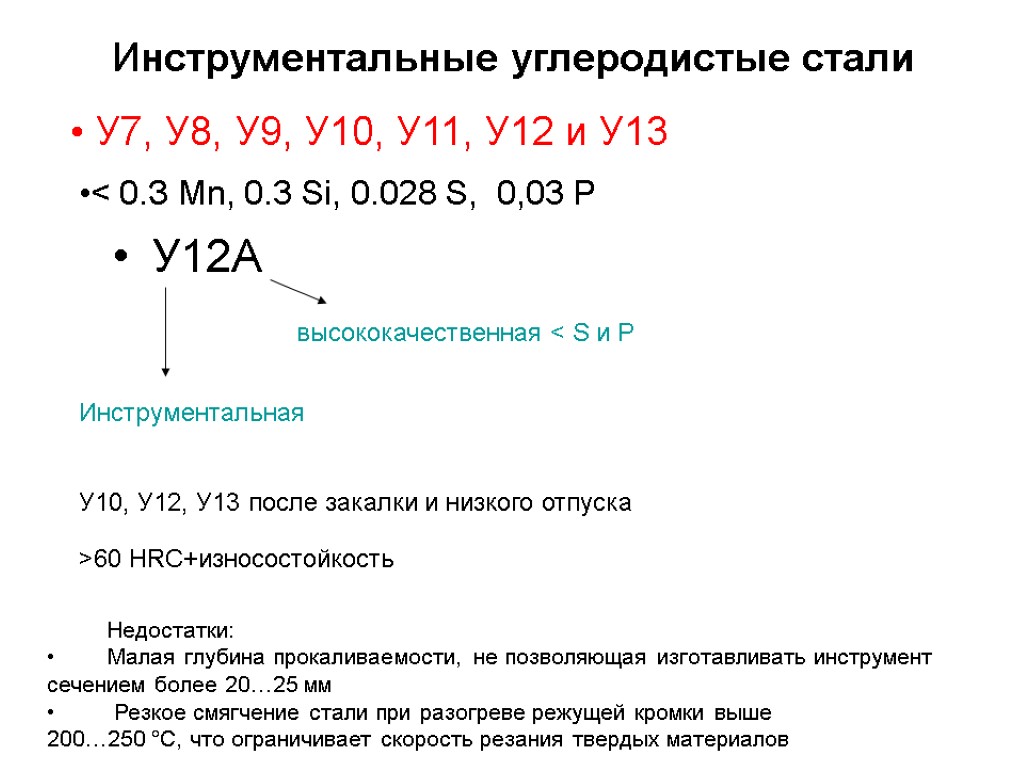

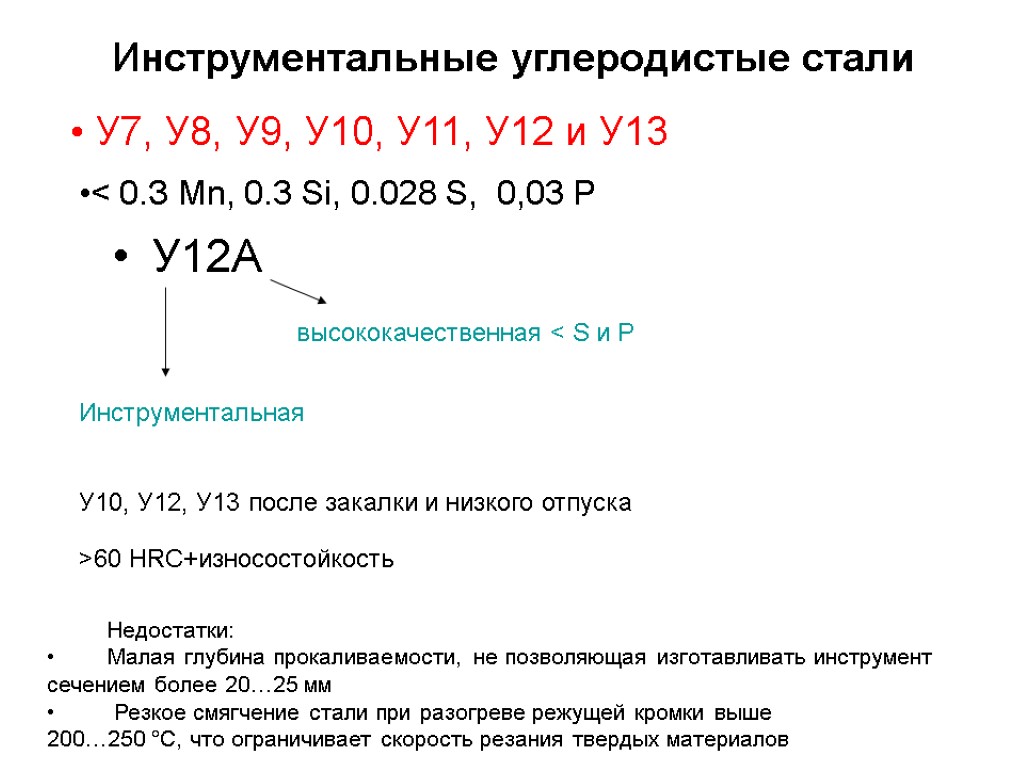

Инструментальные углеродистые стали Инструментальная >60 HRC+износостойкость У10, У12, У13 после закалки и низкого отпуска Недостатки: Малая глубина прокаливаемости, не позволяющая изготавливать инструмент сечением более 2025 мм Резкое смягчение стали при разогреве режущей кромки выше 200250 °С, что ограничивает скорость резания твердых материалов У7, У8, У9, У10, У11, У12 и У13 < 0.З Mn, 0.3 Si, 0.028 S, 0,03 Р У12А высококачественная < S и P

Инструментальные углеродистые стали Инструментальная >60 HRC+износостойкость У10, У12, У13 после закалки и низкого отпуска Недостатки: Малая глубина прокаливаемости, не позволяющая изготавливать инструмент сечением более 2025 мм Резкое смягчение стали при разогреве режущей кромки выше 200250 °С, что ограничивает скорость резания твердых материалов У7, У8, У9, У10, У11, У12 и У13 < 0.З Mn, 0.3 Si, 0.028 S, 0,03 Р У12А высококачественная < S и P

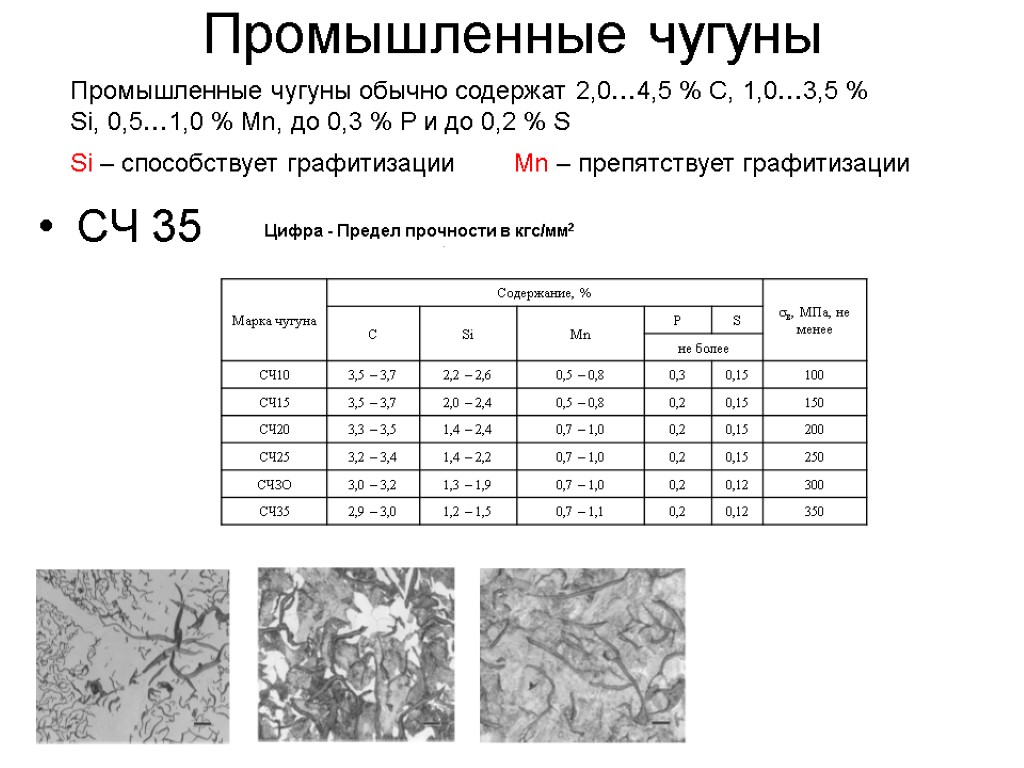

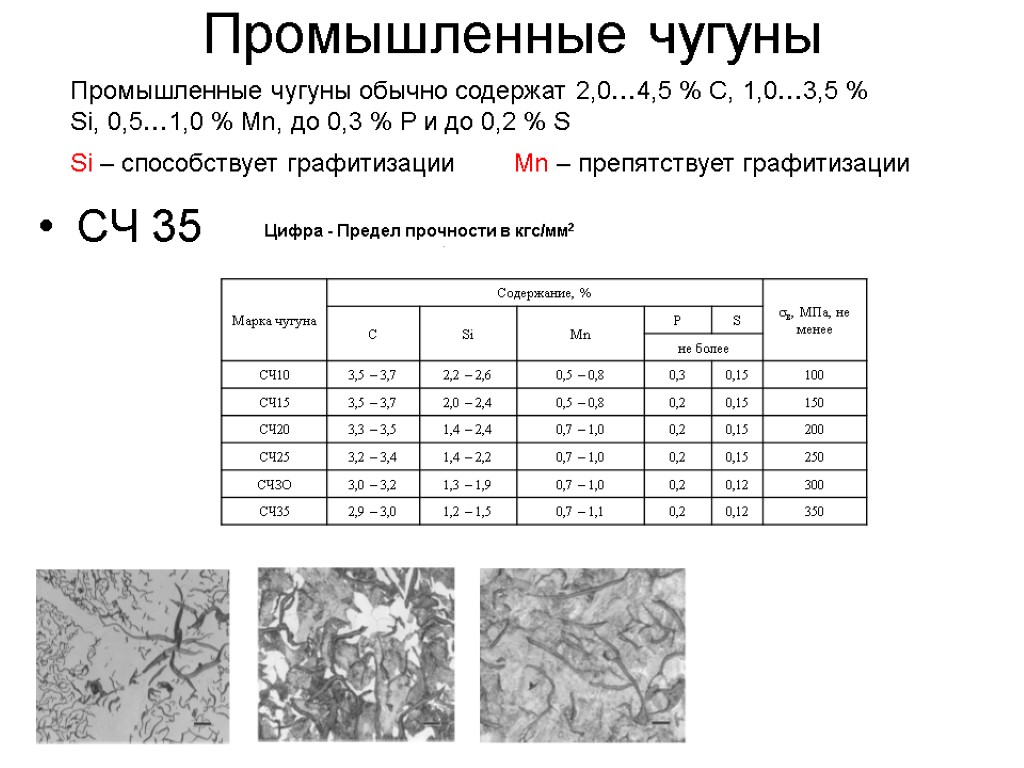

Промышленные чугуны СЧ 35 Цифра - Предел прочности в кгс/мм2 Промышленные чугуны обычно содержат 2,04,5 % С, 1,03,5 % Si, 0,51,0 % Mn, до 0,3 % Р и до 0,2 % S Si – способствует графитизации Mn – препятствует графитизации

Промышленные чугуны СЧ 35 Цифра - Предел прочности в кгс/мм2 Промышленные чугуны обычно содержат 2,04,5 % С, 1,03,5 % Si, 0,51,0 % Mn, до 0,3 % Р и до 0,2 % S Si – способствует графитизации Mn – препятствует графитизации

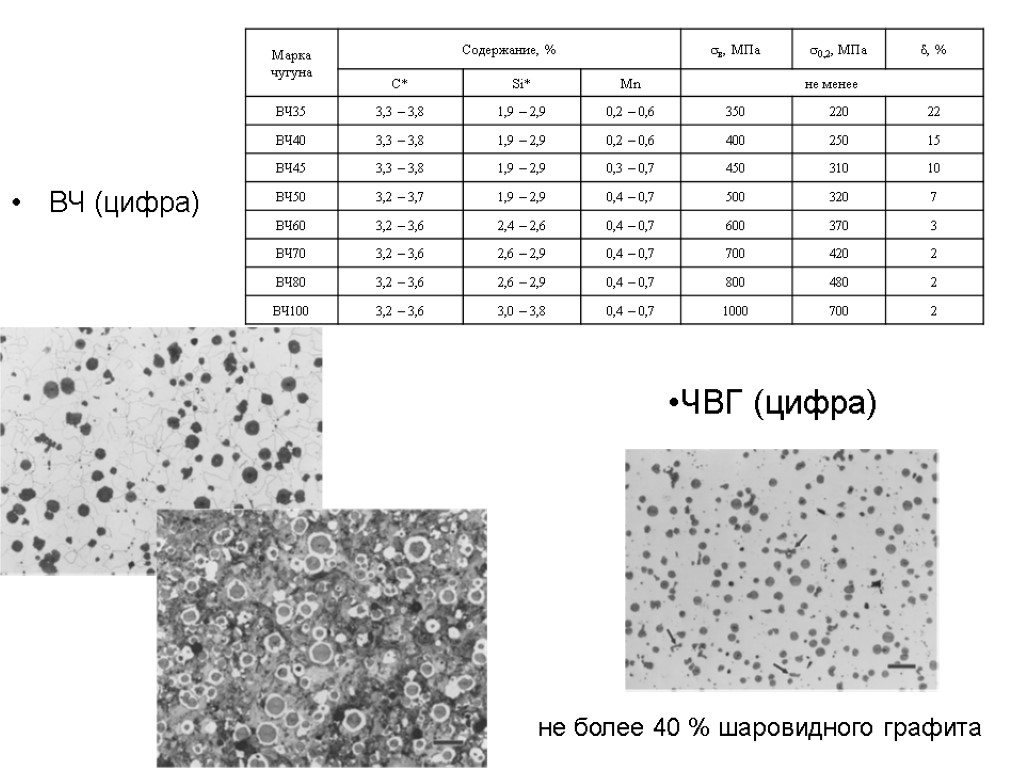

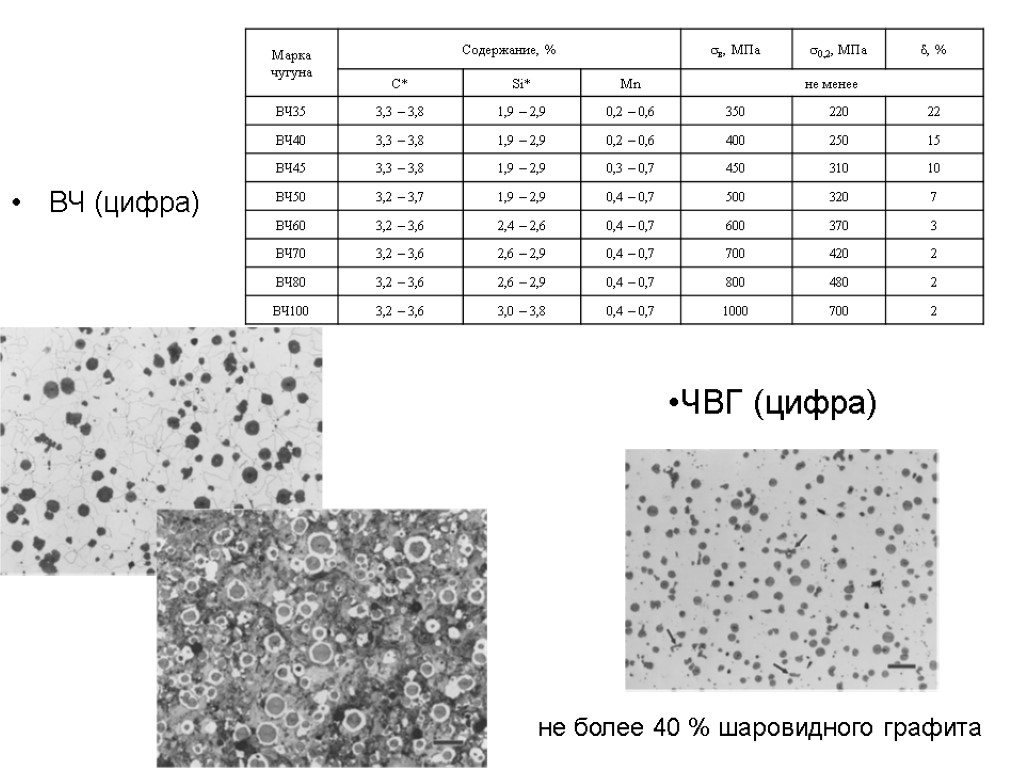

ВЧ (цифра) ЧВГ (цифра) не более 40 % шаровидного графита

ВЧ (цифра) ЧВГ (цифра) не более 40 % шаровидного графита

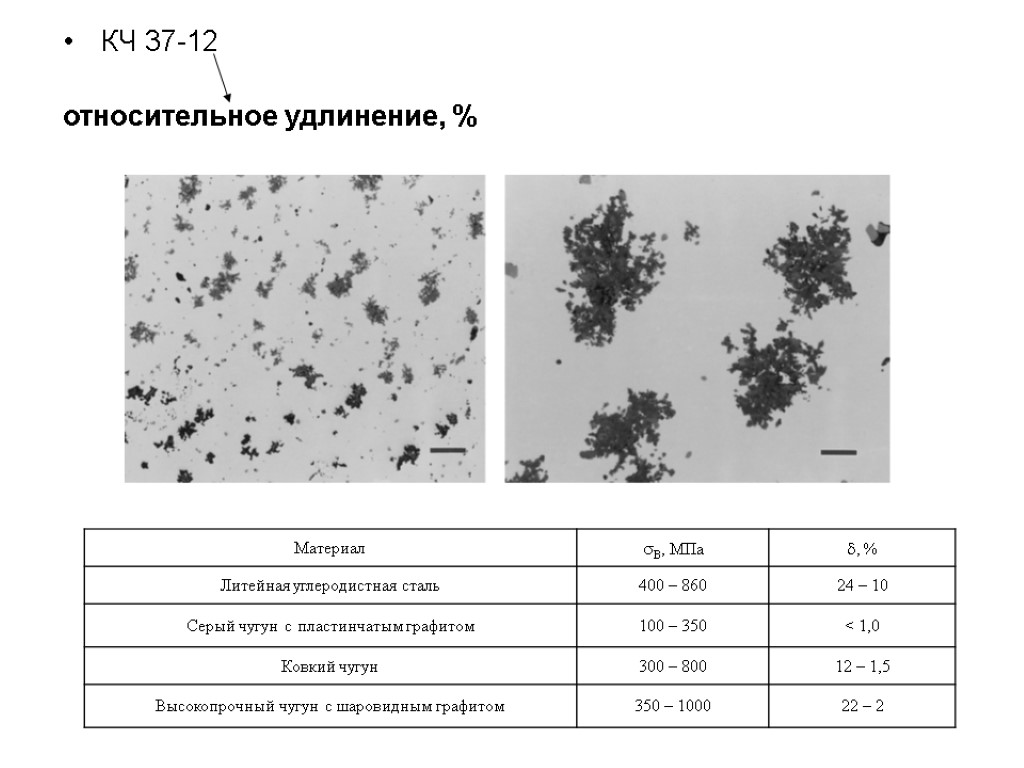

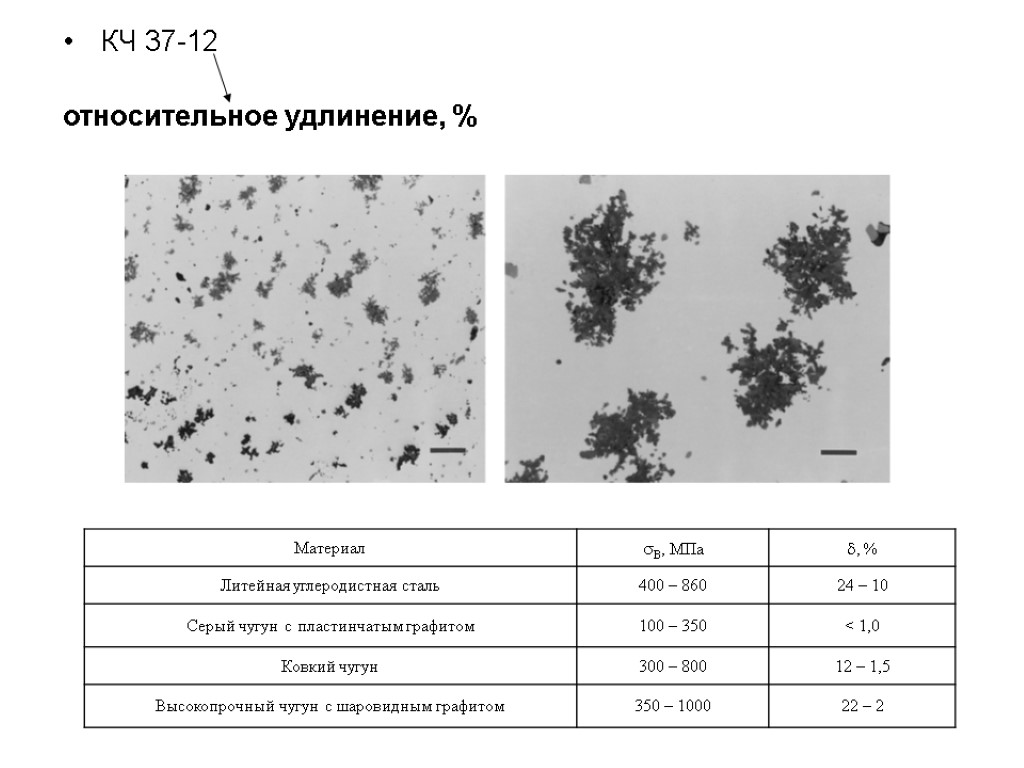

КЧ 37-12 относительное удлинение, %

КЧ 37-12 относительное удлинение, %

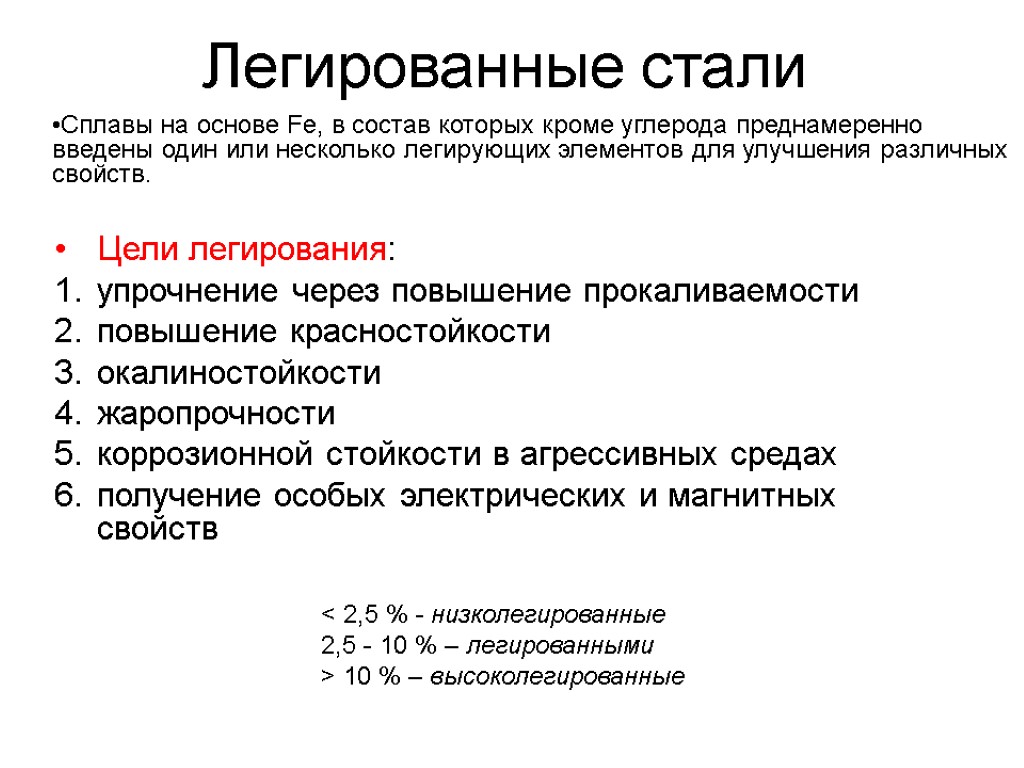

Легированные стали Цели легирования: упрочнение через повышение прокаливаемости повышение красностойкости окалиностойкости жаропрочности коррозионной стойкости в агрессивных средах получение особых электрических и магнитных свойств Сплавы на основе Fe, в состав которых кроме углерода преднамеренно введены один или несколько легирующих элементов для улучшения различных свойств. < 2,5 % - низколегированные 2,5 - 10 % – легированными > 10 % – высоколегированные

Легированные стали Цели легирования: упрочнение через повышение прокаливаемости повышение красностойкости окалиностойкости жаропрочности коррозионной стойкости в агрессивных средах получение особых электрических и магнитных свойств Сплавы на основе Fe, в состав которых кроме углерода преднамеренно введены один или несколько легирующих элементов для улучшения различных свойств. < 2,5 % - низколегированные 2,5 - 10 % – легированными > 10 % – высоколегированные

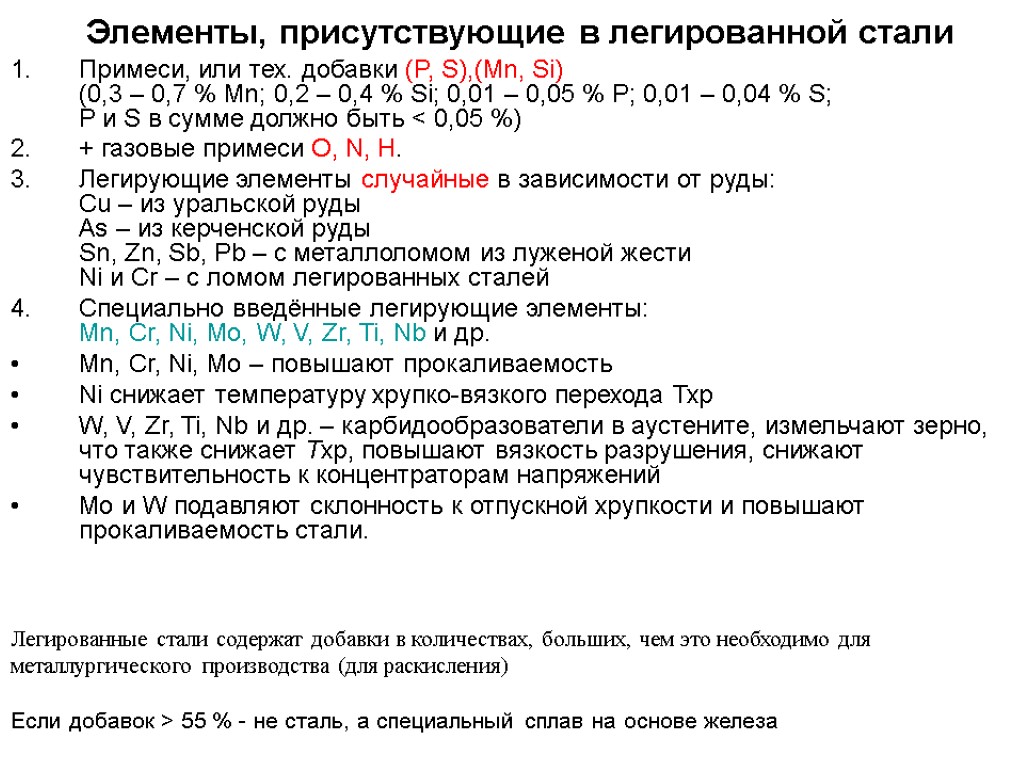

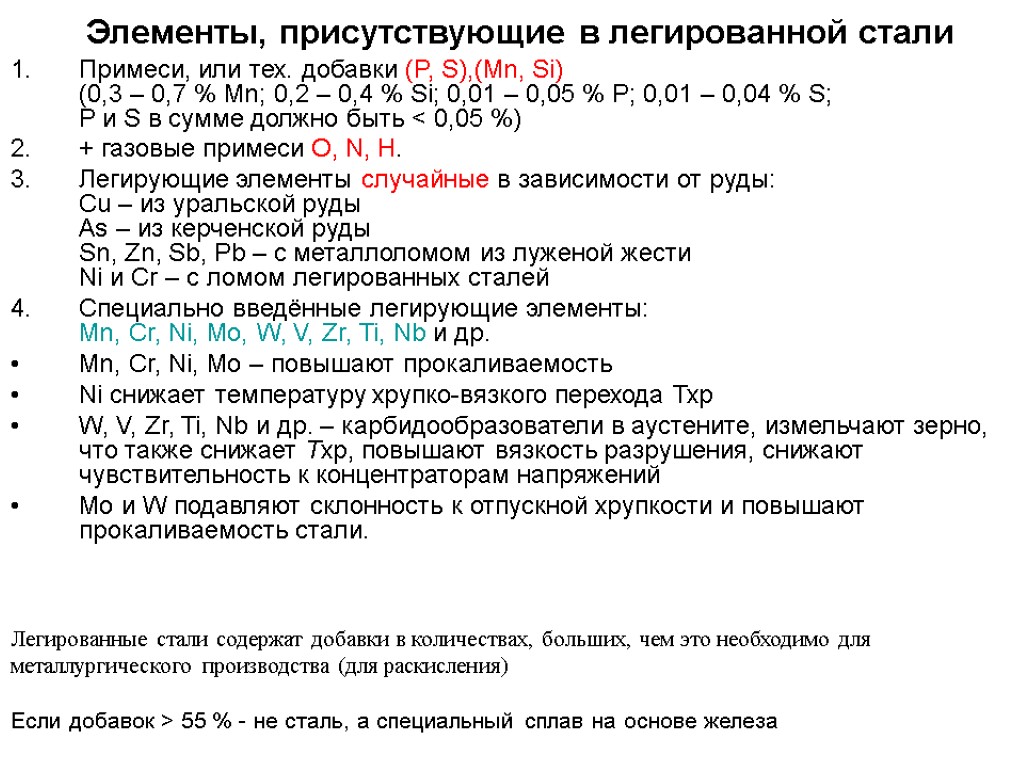

Элементы, присутствующие в легированной стали Примеси, или тех. добавки (P, S),(Mn, Si) (0,3 – 0,7 % Mn; 0,2 – 0,4 % Si; 0,01 – 0,05 % P; 0,01 – 0,04 % S; P и S в сумме должно быть < 0,05 %) + газовые примеси O, N, H. Легирующие элементы случайные в зависимости от руды: Cu – из уральской руды As – из керченской руды Sn, Zn, Sb, Pb – с металлоломом из луженой жести Ni и Cr – с ломом легированных сталей Специально введённые легирующие элементы: Mn, Cr, Ni, Mo, W, V, Zr, Ti, Nb и др. Mn, Cr, Ni, Mo – повышают прокаливаемость Ni снижает температуру хрупко-вязкого перехода Тхр W, V, Zr, Ti, Nb и др. – карбидообразователи в аустените, измельчают зерно, что также снижает Тхр, повышают вязкость разрушения, снижают чувствительность к концентраторам напряжений Mo и W подавляют склонность к отпускной хрупкости и повышают прокаливаемость стали. Легированные стали содержат добавки в количествах, больших, чем это необходимо для металлургического производства (для раскисления) Если добавок > 55 % - не сталь, а специальный сплав на основе железа

Элементы, присутствующие в легированной стали Примеси, или тех. добавки (P, S),(Mn, Si) (0,3 – 0,7 % Mn; 0,2 – 0,4 % Si; 0,01 – 0,05 % P; 0,01 – 0,04 % S; P и S в сумме должно быть < 0,05 %) + газовые примеси O, N, H. Легирующие элементы случайные в зависимости от руды: Cu – из уральской руды As – из керченской руды Sn, Zn, Sb, Pb – с металлоломом из луженой жести Ni и Cr – с ломом легированных сталей Специально введённые легирующие элементы: Mn, Cr, Ni, Mo, W, V, Zr, Ti, Nb и др. Mn, Cr, Ni, Mo – повышают прокаливаемость Ni снижает температуру хрупко-вязкого перехода Тхр W, V, Zr, Ti, Nb и др. – карбидообразователи в аустените, измельчают зерно, что также снижает Тхр, повышают вязкость разрушения, снижают чувствительность к концентраторам напряжений Mo и W подавляют склонность к отпускной хрупкости и повышают прокаливаемость стали. Легированные стали содержат добавки в количествах, больших, чем это необходимо для металлургического производства (для раскисления) Если добавок > 55 % - не сталь, а специальный сплав на основе железа

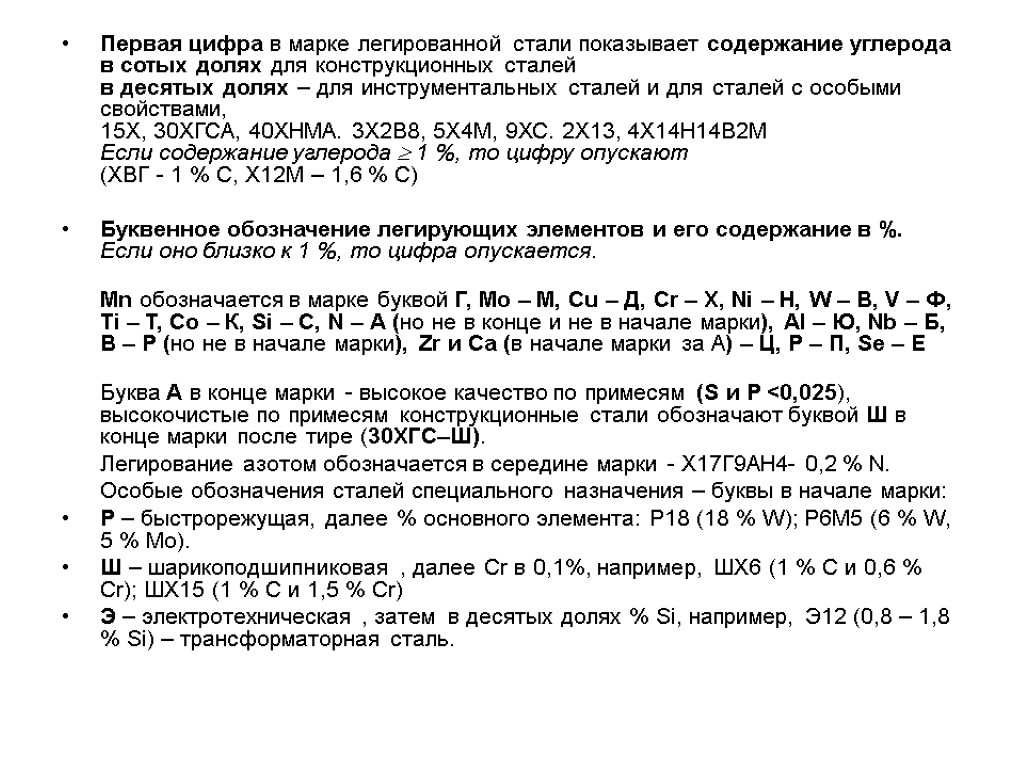

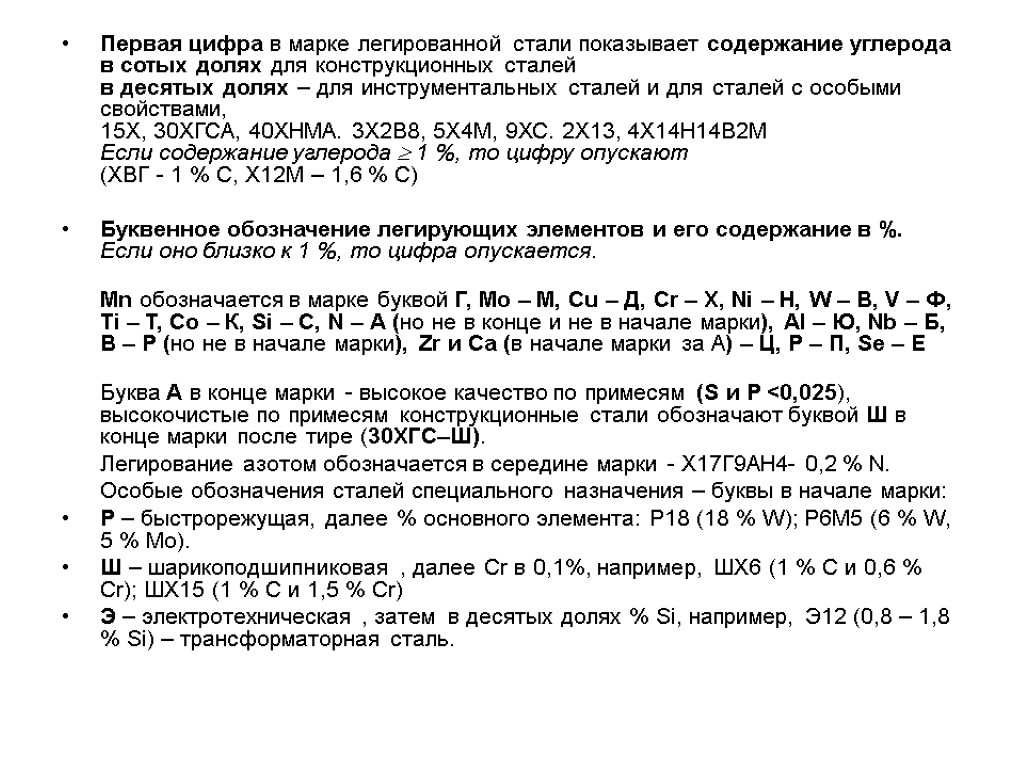

Первая цифра в марке легированной стали показывает содержание углерода в сотых долях для конструкционных сталей в десятых долях – для инструментальных сталей и для сталей с особыми свойствами, 15Х, 30ХГСА, 40ХНМА. 3Х2В8, 5Х4М, 9ХС. 2Х13, 4Х14Н14В2М Если содержание углерода 1 %, то цифру опускают (ХВГ - 1 % С, Х12М – 1,6 % С) Буквенное обозначение легирующих элементов и его содержание в %. Если оно близко к 1 %, то цифра опускается. Mn обозначается в марке буквой Г, Mo – М, Cu – Д, Cr – Х, Ni – Н, W – В, V – Ф, Ti – Т, Co – К, Si – С, N – А (но не в конце и не в начале марки), Al – Ю, Nb – Б, B – Р (но не в начале марки), Zr и Ca (в начале марки за А) – Ц, P – П, Se – Е Буква А в конце марки - высокое качество по примесям (S и P <0,025), высокочистые по примесям конструкционные стали обозначают буквой Ш в конце марки после тире (30ХГС–Ш). Легирование азотом обозначается в середине марки - Х17Г9АН4- 0,2 % N. Особые обозначения сталей специального назначения – буквы в начале марки: Р – быстрорежущая, далее % основного элемента: Р18 (18 % W); Р6М5 (6 % W, 5 % Mo). Ш – шарикоподшипниковая , далее Cr в 0,1%, например, ШХ6 (1 % С и 0,6 % Cr); ШХ15 (1 % С и 1,5 % Cr) Э – электротехническая , затем в десятых долях % Si, например, Э12 (0,8 – 1,8 % Si) – трансформаторная сталь.

Первая цифра в марке легированной стали показывает содержание углерода в сотых долях для конструкционных сталей в десятых долях – для инструментальных сталей и для сталей с особыми свойствами, 15Х, 30ХГСА, 40ХНМА. 3Х2В8, 5Х4М, 9ХС. 2Х13, 4Х14Н14В2М Если содержание углерода 1 %, то цифру опускают (ХВГ - 1 % С, Х12М – 1,6 % С) Буквенное обозначение легирующих элементов и его содержание в %. Если оно близко к 1 %, то цифра опускается. Mn обозначается в марке буквой Г, Mo – М, Cu – Д, Cr – Х, Ni – Н, W – В, V – Ф, Ti – Т, Co – К, Si – С, N – А (но не в конце и не в начале марки), Al – Ю, Nb – Б, B – Р (но не в начале марки), Zr и Ca (в начале марки за А) – Ц, P – П, Se – Е Буква А в конце марки - высокое качество по примесям (S и P <0,025), высокочистые по примесям конструкционные стали обозначают буквой Ш в конце марки после тире (30ХГС–Ш). Легирование азотом обозначается в середине марки - Х17Г9АН4- 0,2 % N. Особые обозначения сталей специального назначения – буквы в начале марки: Р – быстрорежущая, далее % основного элемента: Р18 (18 % W); Р6М5 (6 % W, 5 % Mo). Ш – шарикоподшипниковая , далее Cr в 0,1%, например, ШХ6 (1 % С и 0,6 % Cr); ШХ15 (1 % С и 1,5 % Cr) Э – электротехническая , затем в десятых долях % Si, например, Э12 (0,8 – 1,8 % Si) – трансформаторная сталь.

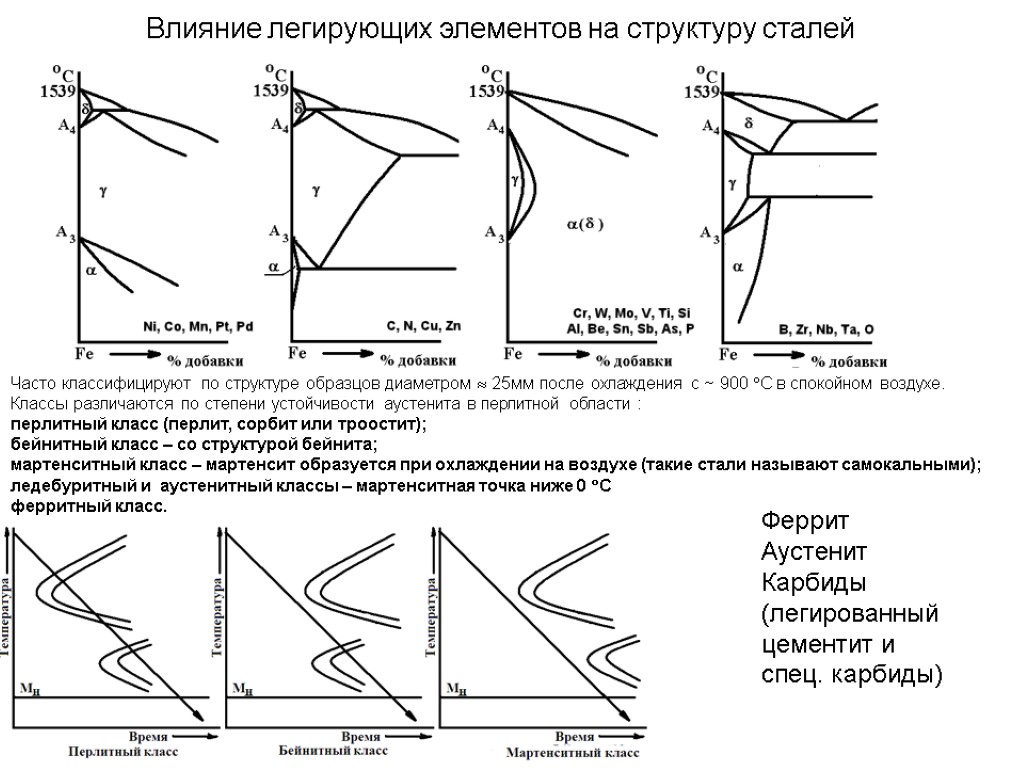

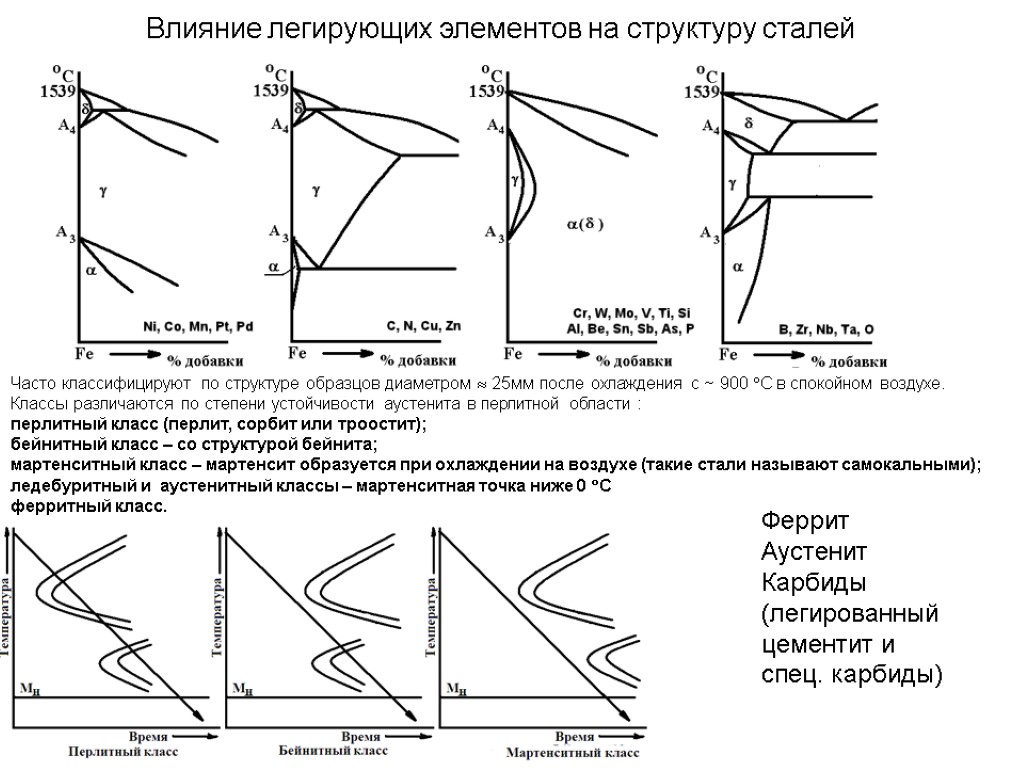

Влияние легирующих элементов на структуру сталей Часто классифицируют по структуре образцов диаметром 25мм после охлаждения с ~ 900 С в спокойном воздухе. Классы различаются по степени устойчивости аустенита в перлитной области : перлитный класс (перлит, сорбит или троостит); бейнитный класс – со структурой бейнита; мартенситный класс – мартенсит образуется при охлаждении на воздухе (такие стали называют самокальными); ледебуритный и аустенитный классы – мартенситная точка ниже 0 С ферритный класс. Феррит Аустенит Карбиды (легированный цементит и спец. карбиды)

Влияние легирующих элементов на структуру сталей Часто классифицируют по структуре образцов диаметром 25мм после охлаждения с ~ 900 С в спокойном воздухе. Классы различаются по степени устойчивости аустенита в перлитной области : перлитный класс (перлит, сорбит или троостит); бейнитный класс – со структурой бейнита; мартенситный класс – мартенсит образуется при охлаждении на воздухе (такие стали называют самокальными); ледебуритный и аустенитный классы – мартенситная точка ниже 0 С ферритный класс. Феррит Аустенит Карбиды (легированный цементит и спец. карбиды)

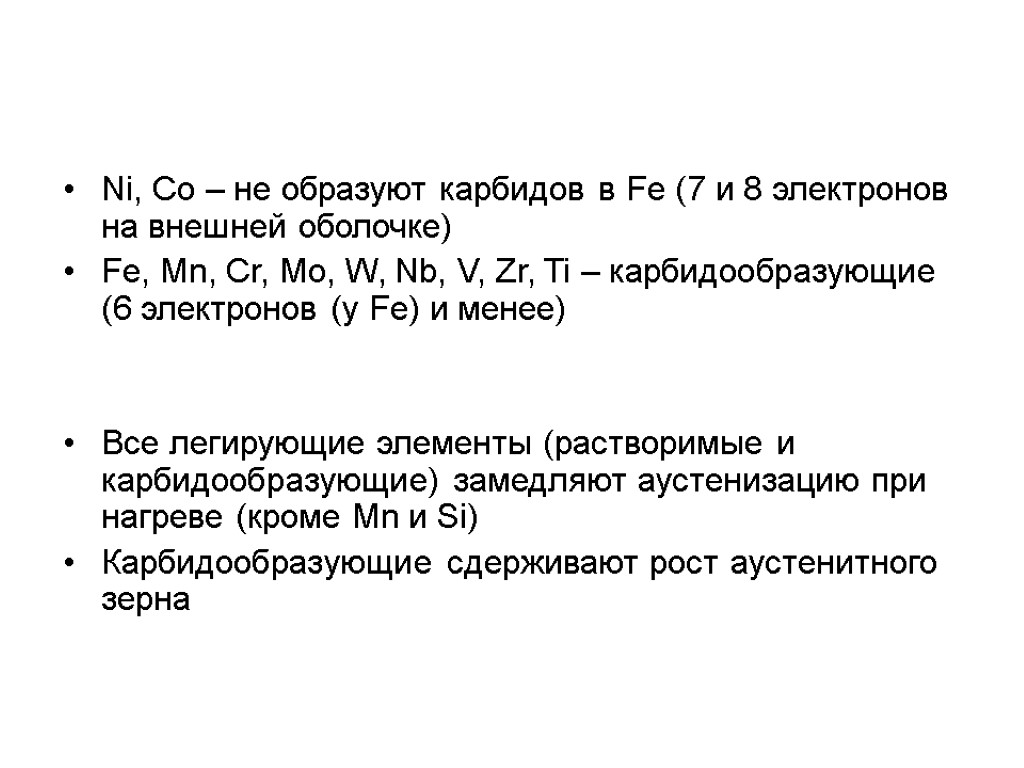

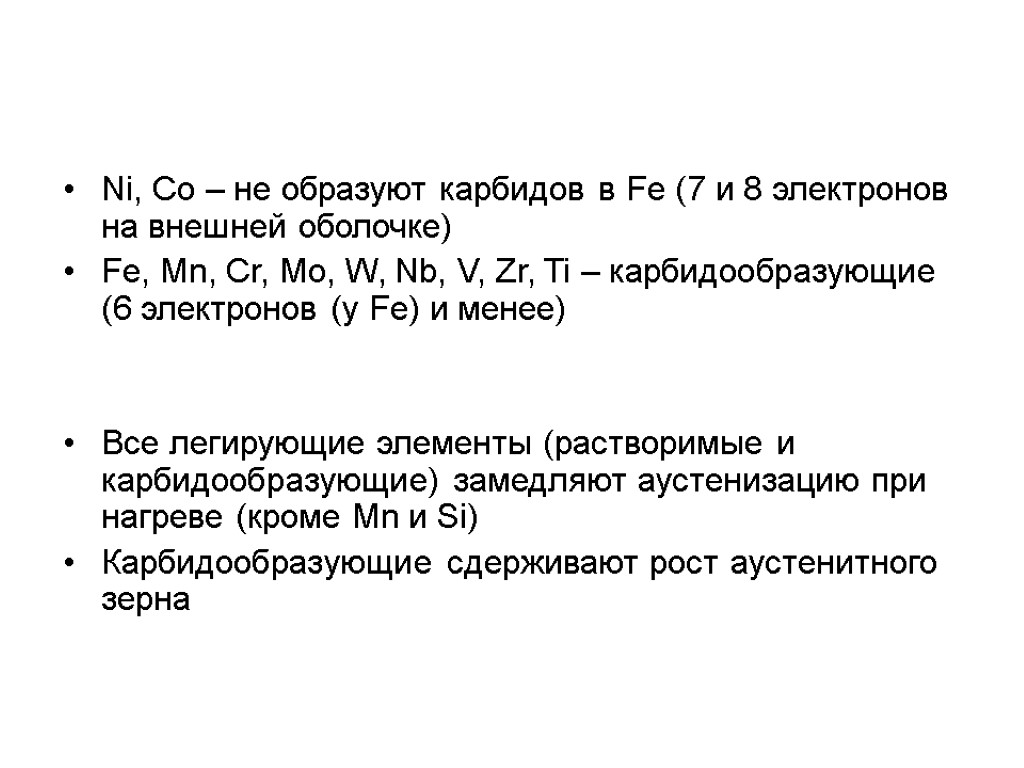

Ni, Co – не образуют карбидов в Fe (7 и 8 электронов на внешней оболочке) Fe, Mn, Cr, Mo, W, Nb, V, Zr, Ti – карбидообразующие (6 электронов (у Fe) и менее) Все легирующие элементы (растворимые и карбидообразующие) замедляют аустенизацию при нагреве (кроме Mn и Si) Карбидообразующие сдерживают рост аустенитного зерна

Ni, Co – не образуют карбидов в Fe (7 и 8 электронов на внешней оболочке) Fe, Mn, Cr, Mo, W, Nb, V, Zr, Ti – карбидообразующие (6 электронов (у Fe) и менее) Все легирующие элементы (растворимые и карбидообразующие) замедляют аустенизацию при нагреве (кроме Mn и Si) Карбидообразующие сдерживают рост аустенитного зерна

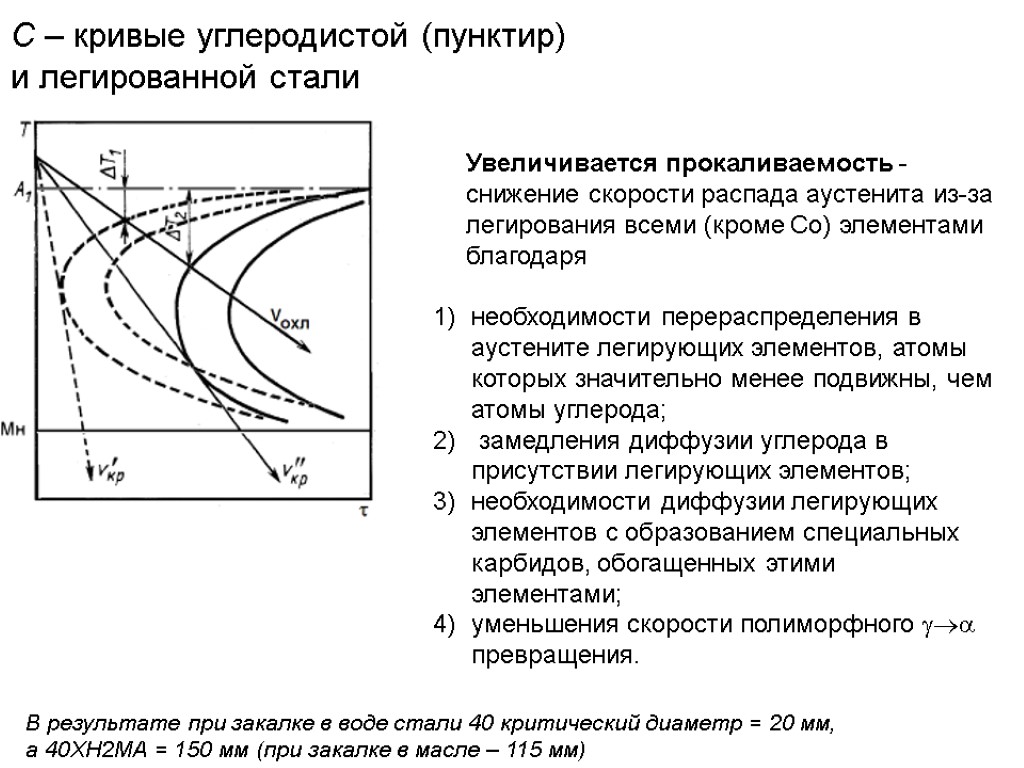

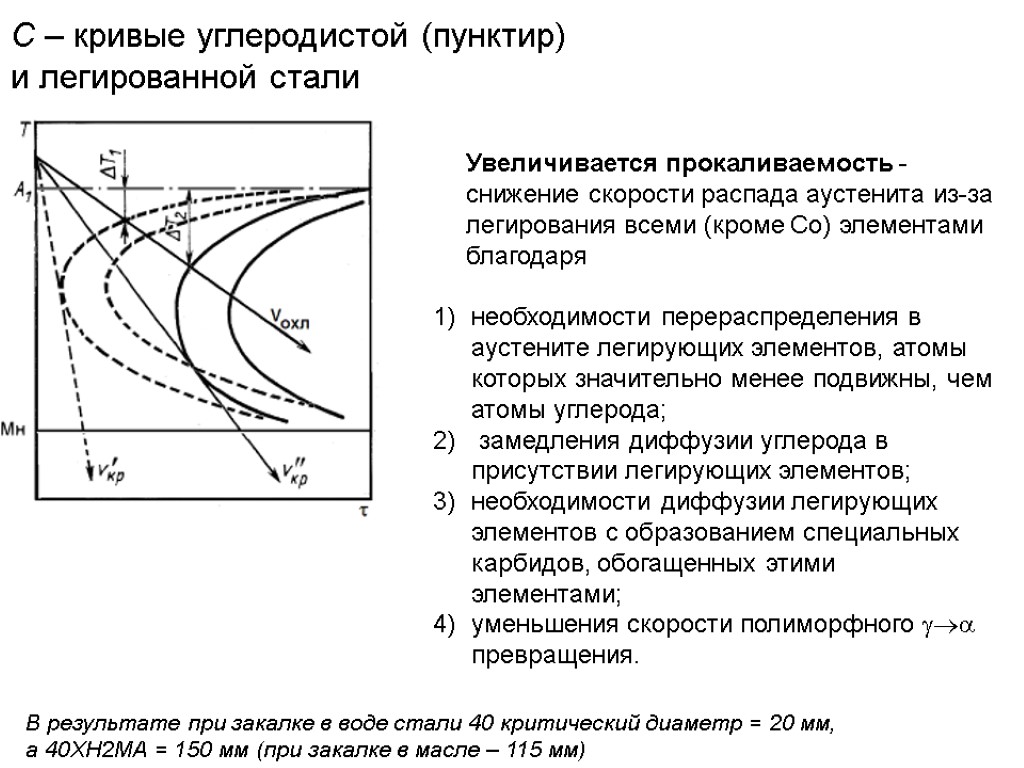

С – кривые углеродистой (пунктир) и легированной стали Увеличивается прокаливаемость - снижение скорости распада аустенита из-за легирования всеми (кроме Co) элементами благодаря необходимости перераспределения в аустените легирующих элементов, атомы которых значительно менее подвижны, чем атомы углерода; замедления диффузии углерода в присутствии легирующих элементов; необходимости диффузии легирующих элементов с образованием специальных карбидов, обогащенных этими элементами; уменьшения скорости полиморфного превращения. В результате при закалке в воде стали 40 критический диаметр = 20 мм, а 40ХН2МА = 150 мм (при закалке в масле – 115 мм)

С – кривые углеродистой (пунктир) и легированной стали Увеличивается прокаливаемость - снижение скорости распада аустенита из-за легирования всеми (кроме Co) элементами благодаря необходимости перераспределения в аустените легирующих элементов, атомы которых значительно менее подвижны, чем атомы углерода; замедления диффузии углерода в присутствии легирующих элементов; необходимости диффузии легирующих элементов с образованием специальных карбидов, обогащенных этими элементами; уменьшения скорости полиморфного превращения. В результате при закалке в воде стали 40 критический диаметр = 20 мм, а 40ХН2МА = 150 мм (при закалке в масле – 115 мм)

Состав и свойства некоторых строительных сталей

Состав и свойства некоторых строительных сталей

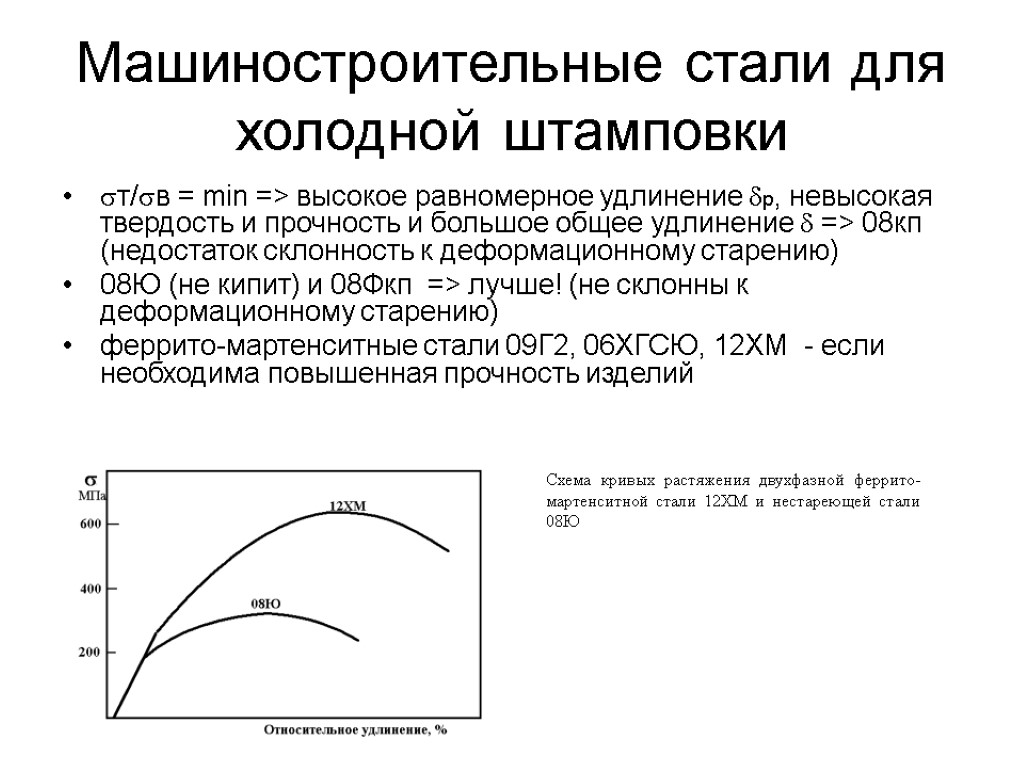

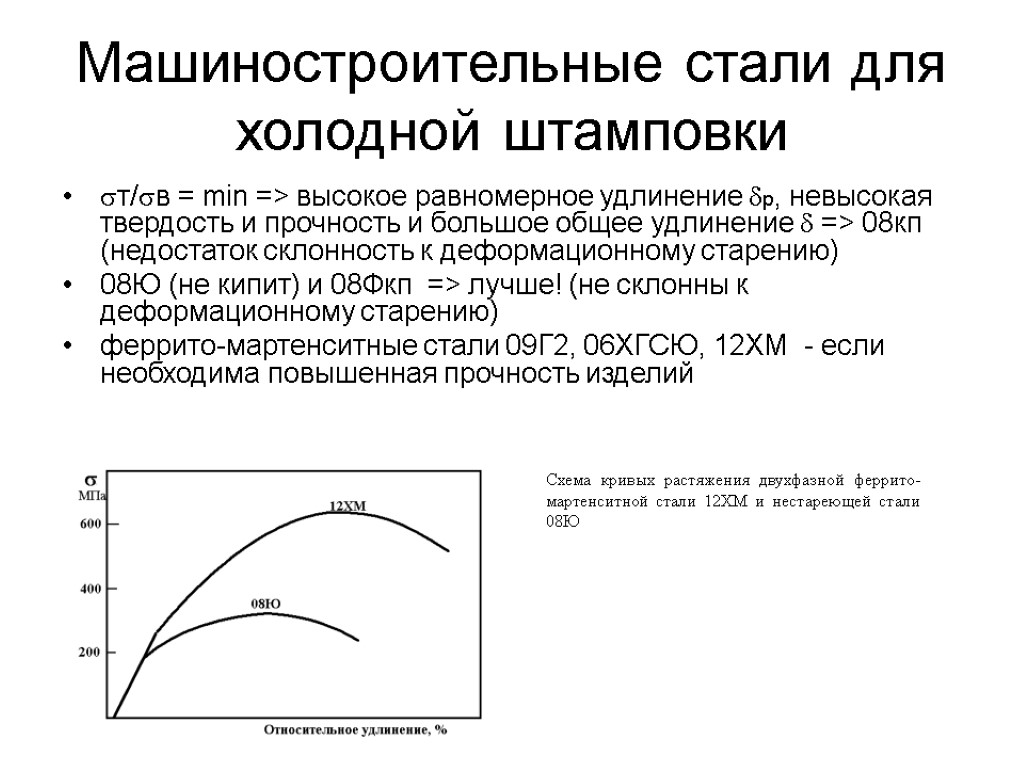

Машиностроительные стали для холодной штамповки т/в = min => высокое равномерное удлинение р, невысокая твердость и прочность и большое общее удлинение => 08кп (недостаток склонность к деформационному старению) 08Ю (не кипит) и 08Фкп => лучше! (не склонны к деформационному старению) феррито-мартенситные стали 09Г2, 06ХГСЮ, 12ХМ - если необходима повышенная прочность изделий Схема кривых растяжения двухфазной феррито-мартенситной стали 12ХМ и нестареющей стали 08Ю

Машиностроительные стали для холодной штамповки т/в = min => высокое равномерное удлинение р, невысокая твердость и прочность и большое общее удлинение => 08кп (недостаток склонность к деформационному старению) 08Ю (не кипит) и 08Фкп => лучше! (не склонны к деформационному старению) феррито-мартенситные стали 09Г2, 06ХГСЮ, 12ХМ - если необходима повышенная прочность изделий Схема кривых растяжения двухфазной феррито-мартенситной стали 12ХМ и нестареющей стали 08Ю

Улучшаемые легированные стали Содержат 0,2-0,5%С. Для повышения прокаливаемости добавляют Сr, Mn, Si, Ni. Cr – наиболее популярен (40Х) V и Ti (до 0,100,15 %) образуют карбиды, сдерживающие рост зерна аустенита при нагреве под закалку (40ХФА мелкое зерно, выше мех. св-ва, ударная вязкость и рабочие температуры по сравнению с 40Х) 40ХГТ или 40ХГТР добавка Ti и V необходима, чтобы скомпенсировать влияние марганца, увеличивающего склонность к росту зерна аустенита. Хромомарганцево-кремниевые стали типа 30ХГСА (хромансиль), имеют неплохую прокаливаемость и свариваемость. Ni увеличивает прокаливаемость и повышает вязкость стали, снижает порог хладноломкости, но увеличивает склонность к обратимой отпускной хрупкости. Mo – устраняет хрупкость. Хромоникельмолибденовая сталь с небольшой добавкой ванадия марки 38ХНЗМФА с наивысшей прокаливаемостью. Изготавливают ответственные тяжело нагруженные детали большого сечения, работающие при температурах до 400 °С. Прочностные свойства легированных сталей после закалки и высокого отпуска выше, чем у качественных углеродистых с равным содержанием углерода Способствуют развитию отпускной хрупкости Cr, Ni и Mn Примеси Основные меры предотвращения отпускной хрупкости следующие: Уменьшение содержания вредных примесей при выплавке стали; Ускоренное охлаждение с температур отпуска выше 600 °С – вода, масло (это нельзя реализовать в центре массивных изделий, а для сложных форм из-за коробления – нежелательно ускоренное охлаждение, могут возникать остаточные напряжения); Введение в сталь добавки 0,20,3 % Мо (и W), которые задерживает сегрегацию вредных примесей.

Улучшаемые легированные стали Содержат 0,2-0,5%С. Для повышения прокаливаемости добавляют Сr, Mn, Si, Ni. Cr – наиболее популярен (40Х) V и Ti (до 0,100,15 %) образуют карбиды, сдерживающие рост зерна аустенита при нагреве под закалку (40ХФА мелкое зерно, выше мех. св-ва, ударная вязкость и рабочие температуры по сравнению с 40Х) 40ХГТ или 40ХГТР добавка Ti и V необходима, чтобы скомпенсировать влияние марганца, увеличивающего склонность к росту зерна аустенита. Хромомарганцево-кремниевые стали типа 30ХГСА (хромансиль), имеют неплохую прокаливаемость и свариваемость. Ni увеличивает прокаливаемость и повышает вязкость стали, снижает порог хладноломкости, но увеличивает склонность к обратимой отпускной хрупкости. Mo – устраняет хрупкость. Хромоникельмолибденовая сталь с небольшой добавкой ванадия марки 38ХНЗМФА с наивысшей прокаливаемостью. Изготавливают ответственные тяжело нагруженные детали большого сечения, работающие при температурах до 400 °С. Прочностные свойства легированных сталей после закалки и высокого отпуска выше, чем у качественных углеродистых с равным содержанием углерода Способствуют развитию отпускной хрупкости Cr, Ni и Mn Примеси Основные меры предотвращения отпускной хрупкости следующие: Уменьшение содержания вредных примесей при выплавке стали; Ускоренное охлаждение с температур отпуска выше 600 °С – вода, масло (это нельзя реализовать в центре массивных изделий, а для сложных форм из-за коробления – нежелательно ускоренное охлаждение, могут возникать остаточные напряжения); Введение в сталь добавки 0,20,3 % Мо (и W), которые задерживает сегрегацию вредных примесей.

Стали для цементации Схема цементации Используют стали 0,08 – 0,25 %С легированные хромом и никелем типа: 15Х, 18ХГТ, 15ХФ, 12ХН3А, 18Х2Н4МА. В цементуемом слое содержание углерода доходит до 0,8 – 0,9 %.

Стали для цементации Схема цементации Используют стали 0,08 – 0,25 %С легированные хромом и никелем типа: 15Х, 18ХГТ, 15ХФ, 12ХН3А, 18Х2Н4МА. В цементуемом слое содержание углерода доходит до 0,8 – 0,9 %.

Пружинные стали Должны обладать высокими пределом упругости и релаксационной стойкостью. Пружинные стали легируют кремнием (около 2 %), марганцем до 1 %, хромом, молибденом, вольфрамом и/или ванадием. Упрочнению пружинных сталей – закалка и отпуск, эту обработку применяют как к углеродистым, так и к легированным сталям Преимущества легированных по сравнению с углеродистыми после деформационного наклепа и стабилизационного отжига больше релаксационная стойкость и меньше упругое последействие; легированные стали имеют большую, чем углеродистые прокаливаемость, и после меньших скоростей охлаждения у них меньше остаточные напряжения; повышенная устойчивость к отпуску у легированных сталей позволяет сочетать после среднего отпуска высокие характеристики упругости и прочности; у легированных сталей меньше температурная зависимость модуля упругости и большая, чем у углеродистых теплостойкость.

Пружинные стали Должны обладать высокими пределом упругости и релаксационной стойкостью. Пружинные стали легируют кремнием (около 2 %), марганцем до 1 %, хромом, молибденом, вольфрамом и/или ванадием. Упрочнению пружинных сталей – закалка и отпуск, эту обработку применяют как к углеродистым, так и к легированным сталям Преимущества легированных по сравнению с углеродистыми после деформационного наклепа и стабилизационного отжига больше релаксационная стойкость и меньше упругое последействие; легированные стали имеют большую, чем углеродистые прокаливаемость, и после меньших скоростей охлаждения у них меньше остаточные напряжения; повышенная устойчивость к отпуску у легированных сталей позволяет сочетать после среднего отпуска высокие характеристики упругости и прочности; у легированных сталей меньше температурная зависимость модуля упругости и большая, чем у углеродистых теплостойкость.

МС стали Fe-Ni Fe-Ni-Co, Fe-Ni-Cr, Fe-Cr-Co + Mo, Co, Ti, Al 0,03 %С Матрица после закалки - -твердый раствор мартенсита, пересыщенный элементами замещения. В процессе распада твердого раствора выделяются упрочняющие интерметаллидные фазы МС стали характеризуются сочетанием высокой (2000 – 2500 МПа) или сверх- высокой прочности (2500 – 3500 МПа) с высоким сопротивлением хрупкому разрушению

МС стали Fe-Ni Fe-Ni-Co, Fe-Ni-Cr, Fe-Cr-Co + Mo, Co, Ti, Al 0,03 %С Матрица после закалки - -твердый раствор мартенсита, пересыщенный элементами замещения. В процессе распада твердого раствора выделяются упрочняющие интерметаллидные фазы МС стали характеризуются сочетанием высокой (2000 – 2500 МПа) или сверх- высокой прочности (2500 – 3500 МПа) с высоким сопротивлением хрупкому разрушению

Подшипниковые стали Высокой твердостью, износостойкостью, сопротивлением контактной усталости. Этим требованиям удовлетв. хромистые стали с 1%С после закалки в масло и низкого отпуска Сталь ШХ15 (0.15%Cr и 1%С) , ШХ6 и ШХ9. Структура – мартенсит и равномерно распределенные округлые карбиды (Fe,Cr)3C. Твердость после закалки должна быть не ниже HRC 60 – 65, тогда можно получить в = 2300 – 2600 МПа, но и 0 %. Отпуск при 170 – 230 С дает уменьшение закалочных напряжений и повышение вязкости при сохранении HRC 60 – 61.

Подшипниковые стали Высокой твердостью, износостойкостью, сопротивлением контактной усталости. Этим требованиям удовлетв. хромистые стали с 1%С после закалки в масло и низкого отпуска Сталь ШХ15 (0.15%Cr и 1%С) , ШХ6 и ШХ9. Структура – мартенсит и равномерно распределенные округлые карбиды (Fe,Cr)3C. Твердость после закалки должна быть не ниже HRC 60 – 65, тогда можно получить в = 2300 – 2600 МПа, но и 0 %. Отпуск при 170 – 230 С дает уменьшение закалочных напряжений и повышение вязкости при сохранении HRC 60 – 61.

Инструментальные легированные стали Легированные стали для режущего и мерительного инструмента Требования: твердость режущей кромки HRC 63 – 66 высокая прочность и сопротивление малым пластическим деформациям тепло- (красно-) стойкость до температур 250 С. Удовлетворяют требованиям: низкоотпущенные высокоуглеродистые заэвтектоидные стали со структурой мартенсит + карбиды. Стали неглубокой прокаливаемости, легированы хромом, ванадием, вольфрамом (7ХФ, 9ХФ, ХВ4, В2Ф) Стали глубокой прокаливаемости - больше хрома – до 1,7 %, м.б. Mn, Si, W (9Х1, Х). Сталь 9ХС в воде прокаливается до 70 мм, а в масле до 40.

Инструментальные легированные стали Легированные стали для режущего и мерительного инструмента Требования: твердость режущей кромки HRC 63 – 66 высокая прочность и сопротивление малым пластическим деформациям тепло- (красно-) стойкость до температур 250 С. Удовлетворяют требованиям: низкоотпущенные высокоуглеродистые заэвтектоидные стали со структурой мартенсит + карбиды. Стали неглубокой прокаливаемости, легированы хромом, ванадием, вольфрамом (7ХФ, 9ХФ, ХВ4, В2Ф) Стали глубокой прокаливаемости - больше хрома – до 1,7 %, м.б. Mn, Si, W (9Х1, Х). Сталь 9ХС в воде прокаливается до 70 мм, а в масле до 40.

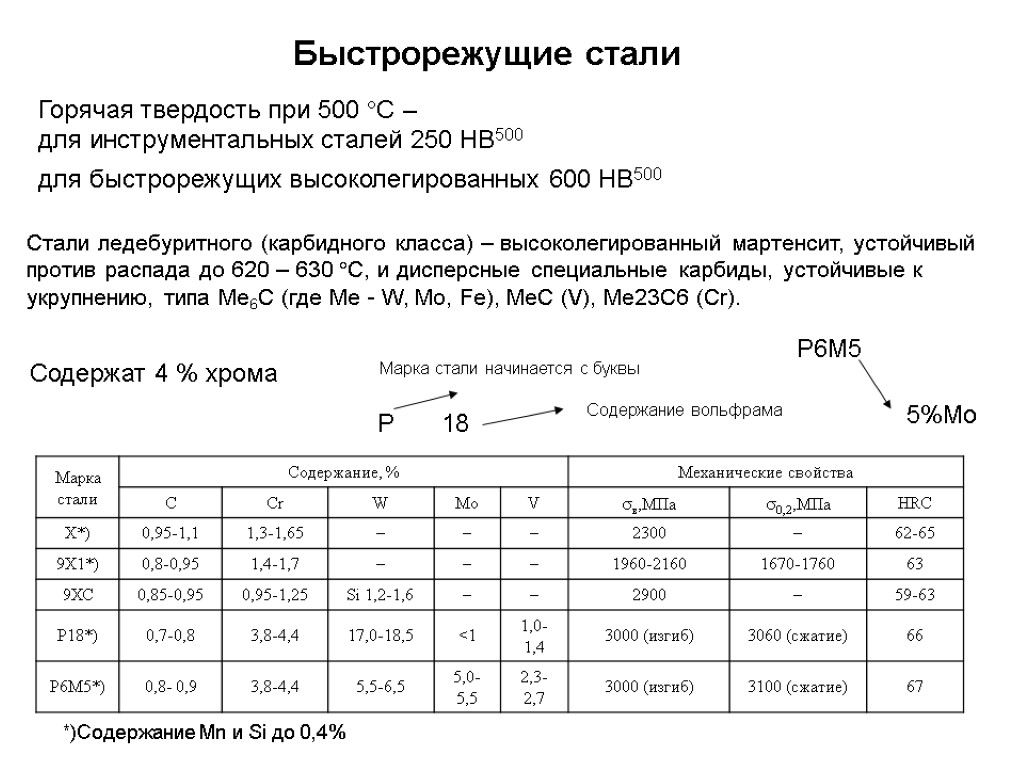

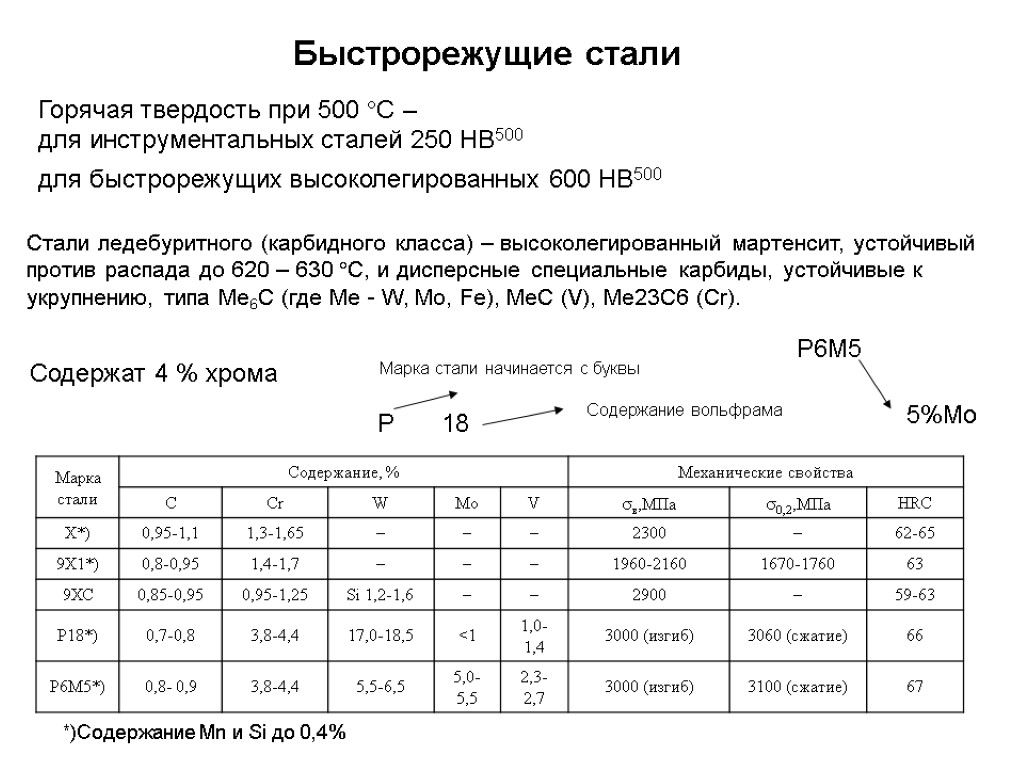

Быстрорежущие стали Горячая твердость при 500 С – для инструментальных сталей 250 НВ500 для быстрорежущих высоколегированных 600 НВ500 Содержат 4 % хрома Стали ледебуритного (карбидного класса) – высоколегированный мартенсит, устойчивый против распада до 620 – 630 С, и дисперсные специальные карбиды, устойчивые к укрупнению, типа Ме6С (где Ме - W, Mo, Fe), MeC (V), Me23C6 (Cr). *)Содержание Mn и Si до 0,4%

Быстрорежущие стали Горячая твердость при 500 С – для инструментальных сталей 250 НВ500 для быстрорежущих высоколегированных 600 НВ500 Содержат 4 % хрома Стали ледебуритного (карбидного класса) – высоколегированный мартенсит, устойчивый против распада до 620 – 630 С, и дисперсные специальные карбиды, устойчивые к укрупнению, типа Ме6С (где Ме - W, Mo, Fe), MeC (V), Me23C6 (Cr). *)Содержание Mn и Si до 0,4%

Штамповые стали Стали для инструмента горячего деформирования Должны иметь высокую прочность и твердость, вязкость, окалиностойкость при температурах нагрева инструмента. должны сопротивляться термической усталости Разгаростойкость тем выше, чем ниже температурный коэффициент линейного расширения, больше теплопроводность и вязкость стали Стали для горячей деформации можно разделить на 3 группы: умеренной теплостойкости и повышенной вязкости (для молотовых штампов-высокая ударная вязкость и прокаливаемость) легируют Ni и Mn, мало Cr, W, Mo, (5ХНМ, 3Х2МНФ) эвтектоидные или доэвтектоидные; повышенной теплостойкости и вязкости - > карбидообразователей Cr, W, Mo,, 0,3 – 0,4 (4Х5МФС, 4Х4ВМФС) ; - высокой теплостойкости еще больше карбидообразователей, до 15 Сo, 0,2 – 0,3 С (ЗХ2В8Ф, 3Х2В8).

Штамповые стали Стали для инструмента горячего деформирования Должны иметь высокую прочность и твердость, вязкость, окалиностойкость при температурах нагрева инструмента. должны сопротивляться термической усталости Разгаростойкость тем выше, чем ниже температурный коэффициент линейного расширения, больше теплопроводность и вязкость стали Стали для горячей деформации можно разделить на 3 группы: умеренной теплостойкости и повышенной вязкости (для молотовых штампов-высокая ударная вязкость и прокаливаемость) легируют Ni и Mn, мало Cr, W, Mo, (5ХНМ, 3Х2МНФ) эвтектоидные или доэвтектоидные; повышенной теплостойкости и вязкости - > карбидообразователей Cr, W, Mo,, 0,3 – 0,4 (4Х5МФС, 4Х4ВМФС) ; - высокой теплостойкости еще больше карбидообразователей, до 15 Сo, 0,2 – 0,3 С (ЗХ2В8Ф, 3Х2В8).

Штамповые стали для холодного деформирования Требования: Должны иметь высокую твердость, износостойкость и вязкость Содержат 0,6 до 2 % С, а так же Cr, W, Mo, Si, V X12ВМ, Х6ВФ Подвергают закалке (950 – 1050 С) и низкому отпуску (150 – 250 С) Содержат мартенсит, карбиды типа Ме7С3 и остаточный аустенит

Штамповые стали для холодного деформирования Требования: Должны иметь высокую твердость, износостойкость и вязкость Содержат 0,6 до 2 % С, а так же Cr, W, Mo, Si, V X12ВМ, Х6ВФ Подвергают закалке (950 – 1050 С) и низкому отпуску (150 – 250 С) Содержат мартенсит, карбиды типа Ме7С3 и остаточный аустенит

Стали с особыми свойствами Коррозионностойкие стали Хромистые стали 08X13 феррито-мартенситный класс 12Х17 ферритная сталь 40X13 мартенситный класс Аустенитные стали 18-10 18 % Сr и 10 % Ni 12Х18Н10Т Аустенито-ферритные 08Х22Н6Т, 03Х26Н6Т

Стали с особыми свойствами Коррозионностойкие стали Хромистые стали 08X13 феррито-мартенситный класс 12Х17 ферритная сталь 40X13 мартенситный класс Аустенитные стали 18-10 18 % Сr и 10 % Ni 12Х18Н10Т Аустенито-ферритные 08Х22Н6Т, 03Х26Н6Т

Жаропрочные и жаростойкие стали жаропрочность - сопротивлением деформации и разрушению при высоких температурах жаростойкость - сопротивление газовой коррозии Теплоустойчивые стали Для работы до ~ 600 °С 12Х1МФ Хром упрочняет -раствор, образует специальные карбиды и повышает сопротивление окислению. Молибден, находясь в -растворе на основе железа, увеличивает силы межатомной связи, что повышает сопротивление ползучести. Ванадий образует при отпуске очень дисперсные и стойкие против укрупнения частицы карбида VC. содержат менее 0,2 % С

Жаропрочные и жаростойкие стали жаропрочность - сопротивлением деформации и разрушению при высоких температурах жаростойкость - сопротивление газовой коррозии Теплоустойчивые стали Для работы до ~ 600 °С 12Х1МФ Хром упрочняет -раствор, образует специальные карбиды и повышает сопротивление окислению. Молибден, находясь в -растворе на основе железа, увеличивает силы межатомной связи, что повышает сопротивление ползучести. Ванадий образует при отпуске очень дисперсные и стойкие против укрупнения частицы карбида VC. содержат менее 0,2 % С

Жаропрочные аустенитные стали 650850 °С Аустенитные стали с карбидным упрочнением содержат 0,250,5 % С хром и никель для стабильности аустенита карбидообразующие элементы - молибден, вольфрам, ванадий, ниобий Аустенитные стали с интерметаллидным упрочнением содержат < 0,1 % С никеля (до ~ 38 %) титан, алюминий, вольфрам, молибден, ниобий и др. ЭИ696 применяют для работы при температуре до 700 °С (детали газотурбинных двигателей) ЭИ481 для изготовления крупных деталей ответственного назначения — турбинных дисков, бандажных колец, а также крепежных деталей энергетических установок

Жаропрочные аустенитные стали 650850 °С Аустенитные стали с карбидным упрочнением содержат 0,250,5 % С хром и никель для стабильности аустенита карбидообразующие элементы - молибден, вольфрам, ванадий, ниобий Аустенитные стали с интерметаллидным упрочнением содержат < 0,1 % С никеля (до ~ 38 %) титан, алюминий, вольфрам, молибден, ниобий и др. ЭИ696 применяют для работы при температуре до 700 °С (детали газотурбинных двигателей) ЭИ481 для изготовления крупных деталей ответственного назначения — турбинных дисков, бандажных колец, а также крепежных деталей энергетических установок

Жаростойкие стали Жаростойкие (окалиностойкие) стали применяют для изготовления изделий, работающих при температурах выше 550 °С в ненагруженном или слабо нагруженном состоянии Жаростойкость сталей повышается при легировании элементами образующими на поверхности изделия плотные и прочные защитные пленки хромом, алюминием и кремнием 08X13 15X28 Х18Н9

Жаростойкие стали Жаростойкие (окалиностойкие) стали применяют для изготовления изделий, работающих при температурах выше 550 °С в ненагруженном или слабо нагруженном состоянии Жаростойкость сталей повышается при легировании элементами образующими на поверхности изделия плотные и прочные защитные пленки хромом, алюминием и кремнием 08X13 15X28 Х18Н9