ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ КАФЕДРА

ДЕ 1.2. Пластическая деформация 1.ppt

- Количество слайдов: 50

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ КАФЕДРА «МАТЕРИАЛОВЕДЕНИЕ И МЕХАНИКА МАТЕРИАЛОВ» Составители: Л. И. Попова, П. В. Лошкарев, Ю. Н. Слоневский Дополнено Богдановой Н. В. Модуль II: ИЗМЕНЕНИЕ СВОЙСТВ МАТЕРИАЛОВ БЕЗ ФАЗОВЫХ ПРЕВРАЩЕНИЙ (Пластическая деформация и механические свойства металлов) Использован интерент-ресурс ( лекции Сивенкова А. В. , каф. МТМи. П СЗТУ)

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ КАФЕДРА «МАТЕРИАЛОВЕДЕНИЕ И МЕХАНИКА МАТЕРИАЛОВ» Составители: Л. И. Попова, П. В. Лошкарев, Ю. Н. Слоневский Дополнено Богдановой Н. В. Модуль II: ИЗМЕНЕНИЕ СВОЙСТВ МАТЕРИАЛОВ БЕЗ ФАЗОВЫХ ПРЕВРАЩЕНИЙ (Пластическая деформация и механические свойства металлов) Использован интерент-ресурс ( лекции Сивенкова А. В. , каф. МТМи. П СЗТУ)

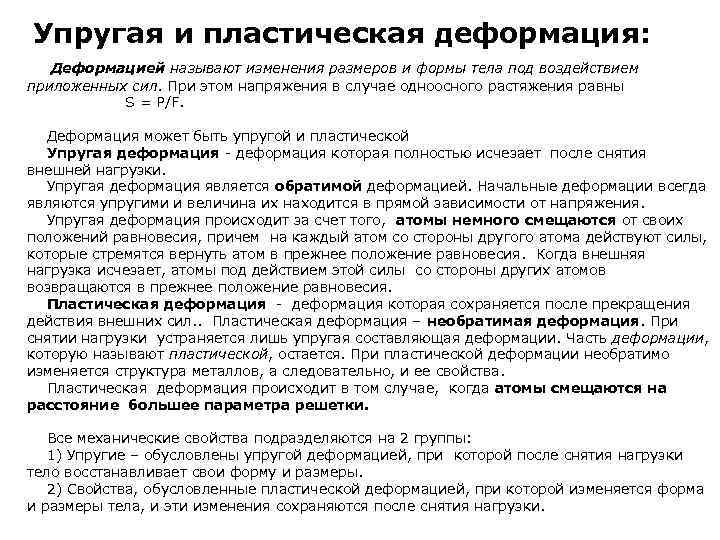

Упругая и пластическая деформация: Деформацией называют изменения размеров и формы тела под воздействием приложенных сил. При этом напряжения в случае одноосного растяжения равны S = P/F. Деформация может быть упругой и пластической Упругая деформация - деформация которая полностью исчезает после снятия внешней нагрузки. Упругая деформация является обратимой деформацией. Начальные деформации всегда являются упругими и величина их находится в прямой зависимости от напряжения. Упругая деформация происходит за счет того, атомы немного смещаются от своих положений равновесия, причем на каждый атом со стороны другого атома действуют силы, которые стремятся вернуть атом в прежнее положение равновесия. Когда внешняя нагрузка исчезает, атомы под действием этой силы со стороны других атомов возвращаются в прежнее положение равновесия. Пластическая деформация - деформация которая сохраняется после прекращения действия внешних сил. . Пластическая деформация – необратимая деформация. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть деформации, которую называют пластической, остается. При пластической деформации необратимо изменяется структура металлов, а следовательно, и ее свойства. Пластическая деформация происходит в том случае, когда атомы смещаются на расстояние большее параметра решетки. Все механические свойства подразделяются на 2 группы: 1) Упругие – обусловлены упругой деформацией, при которой после снятия нагрузки тело восстанавливает свои форму и размеры. 2) Свойства, обусловленные пластической деформацией, при которой изменяется форма и размеры тела, и эти изменения сохраняются после снятия нагрузки.

Упругая и пластическая деформация: Деформацией называют изменения размеров и формы тела под воздействием приложенных сил. При этом напряжения в случае одноосного растяжения равны S = P/F. Деформация может быть упругой и пластической Упругая деформация - деформация которая полностью исчезает после снятия внешней нагрузки. Упругая деформация является обратимой деформацией. Начальные деформации всегда являются упругими и величина их находится в прямой зависимости от напряжения. Упругая деформация происходит за счет того, атомы немного смещаются от своих положений равновесия, причем на каждый атом со стороны другого атома действуют силы, которые стремятся вернуть атом в прежнее положение равновесия. Когда внешняя нагрузка исчезает, атомы под действием этой силы со стороны других атомов возвращаются в прежнее положение равновесия. Пластическая деформация - деформация которая сохраняется после прекращения действия внешних сил. . Пластическая деформация – необратимая деформация. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть деформации, которую называют пластической, остается. При пластической деформации необратимо изменяется структура металлов, а следовательно, и ее свойства. Пластическая деформация происходит в том случае, когда атомы смещаются на расстояние большее параметра решетки. Все механические свойства подразделяются на 2 группы: 1) Упругие – обусловлены упругой деформацией, при которой после снятия нагрузки тело восстанавливает свои форму и размеры. 2) Свойства, обусловленные пластической деформацией, при которой изменяется форма и размеры тела, и эти изменения сохраняются после снятия нагрузки.

Виды напряжений Сила P, приложенная к некоторой площадке F, обычно не перпендикулярна к ней, а направлена под некоторым углом, поэтому в теле возникают нормальные и касательные напряжения Напряжения могут быть: • истинными - когда силу относят к сечению, существующему в данный момент деформации; • условными - когда силу относят к исходной площади сечения. Истинные касательные напряжения обозначают t и нормальные S, а условные соответственно t и s. Нормальные напряжения подразделяют на • растягивающие (положительные) и • сжимающие (отрицательные). Наличие в испытуемом образце механических надрезов, трещин, внутренних дефектов металлов, сквозных отверстий, резких переходов от толстого сечения к тонкому, приводит к неравномерному распределению напряжений, создавая у основания надреза пиковую концентрацию нормальных напряжений. В связи с этим такие источники концентрации напряжений называются концентраторами напряжения. Пик напряжений s. К тем больше, чем меньше радиус концентратора и чем больше глубина надреза l: Так как напряжения вызываются разными причинами, то различают • временные напряжения, обусловленные действием внешней нагрузки и исчезающей после ее снятия, и • внутренние остаточные напряжения, возникающие и уравновешивающиеся в пределах тела без воздействия внешней нагрузки. Остаточные напряжения подразделяются на • термические, если они вызваны резким нагревом или охлаждением • фазовыми или структурными напряжениями, если появились вследствие неоднородного протекания фазовых превращений

Виды напряжений Сила P, приложенная к некоторой площадке F, обычно не перпендикулярна к ней, а направлена под некоторым углом, поэтому в теле возникают нормальные и касательные напряжения Напряжения могут быть: • истинными - когда силу относят к сечению, существующему в данный момент деформации; • условными - когда силу относят к исходной площади сечения. Истинные касательные напряжения обозначают t и нормальные S, а условные соответственно t и s. Нормальные напряжения подразделяют на • растягивающие (положительные) и • сжимающие (отрицательные). Наличие в испытуемом образце механических надрезов, трещин, внутренних дефектов металлов, сквозных отверстий, резких переходов от толстого сечения к тонкому, приводит к неравномерному распределению напряжений, создавая у основания надреза пиковую концентрацию нормальных напряжений. В связи с этим такие источники концентрации напряжений называются концентраторами напряжения. Пик напряжений s. К тем больше, чем меньше радиус концентратора и чем больше глубина надреза l: Так как напряжения вызываются разными причинами, то различают • временные напряжения, обусловленные действием внешней нагрузки и исчезающей после ее снятия, и • внутренние остаточные напряжения, возникающие и уравновешивающиеся в пределах тела без воздействия внешней нагрузки. Остаточные напряжения подразделяются на • термические, если они вызваны резким нагревом или охлаждением • фазовыми или структурными напряжениями, если появились вследствие неоднородного протекания фазовых превращений

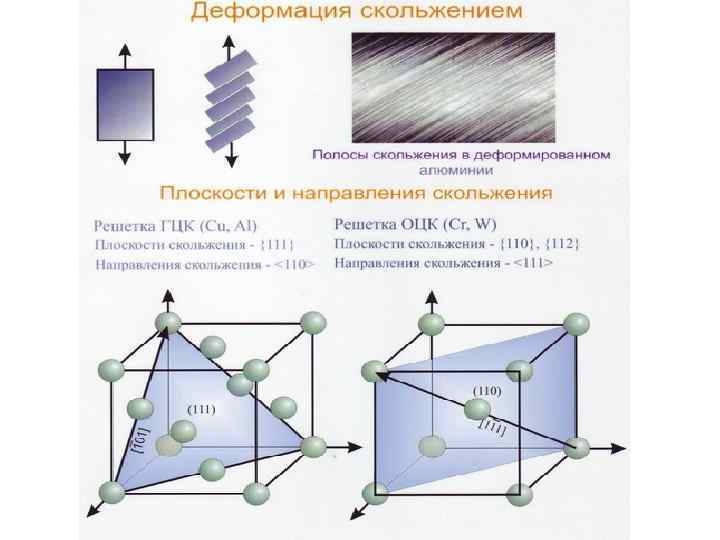

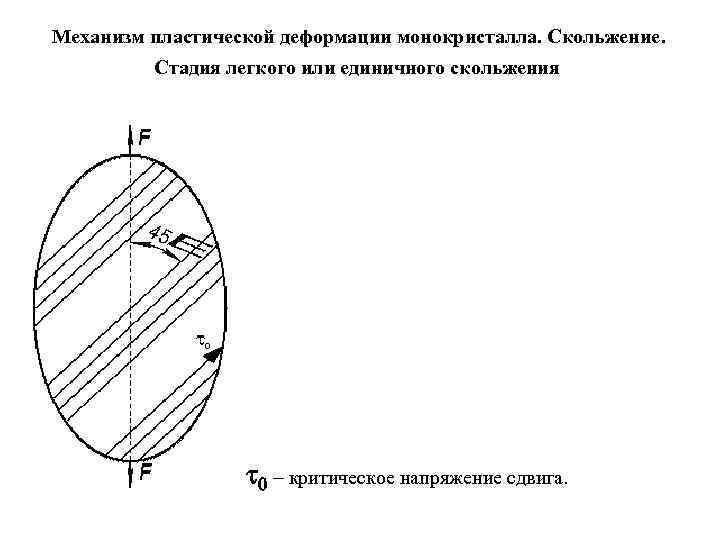

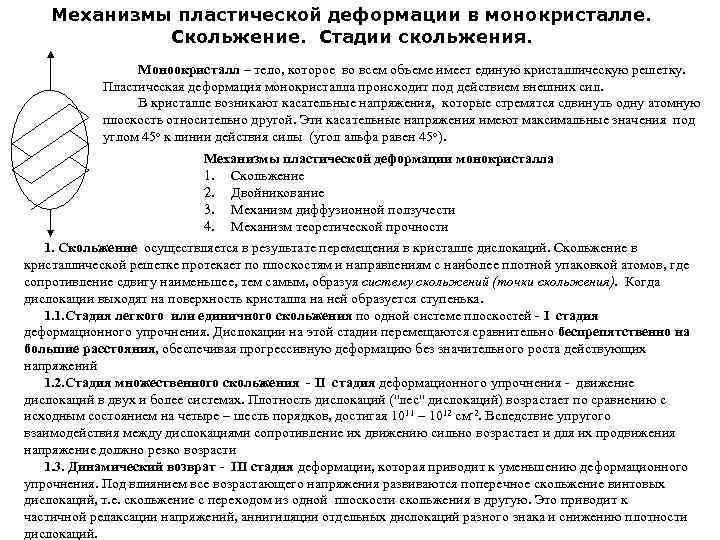

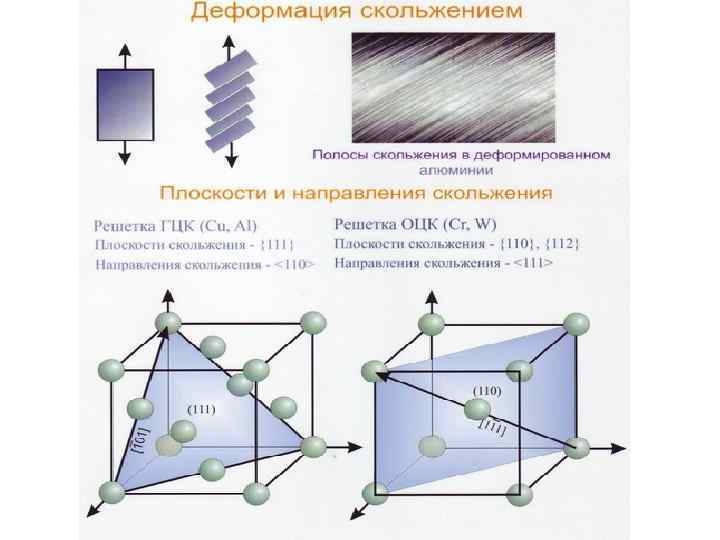

Механизмы пластической деформации в монокристалле. Скольжение. Стадии скольжения. Моноокристалл – тело, которое во всем объеме имеет единую кристаллическую решетку. Пластическая деформация монокристалла происходит под действием внешних сил. В кристалле возникают касательные напряжения, которые стремятся сдвинуть одну атомную плоскость относительно другой. Эти касательные напряжения имеют максимальные значения под углом 45 о к линии действия силы (угол альфа равен 45 о). Механизмы пластической деформации монокристалла 1. Скольжение 2. Двойникование 3. Механизм диффузионной ползучести 4. Механизм теоретической прочности 1. Скольжение осуществляется в результате перемещения в кристалле дислокаций. Скольжение в кристаллической решетке протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где сопротивление сдвигу наименьшее, тем самым, образуя систему скольжений (точки скольжения). Когда дислокации выходят на поверхность кристалла на ней образуется ступенька. 1. 1. Стадия легкого или единичного скольжения по одной системе плоскостей - I стадия деформационного упрочнения. Дислокации на этой стадии перемещаются сравнительно беспрепятственно на большие расстояния, обеспечивая прогрессивную деформацию без значительного роста действующих напряжений 1. 2. Стадия множественного скольжения - II стадия деформационного упрочнения - движение дислокаций в двух и более системах. Плотность дислокаций ("лес" дислокаций) возрастает по сравнению с исходным состоянием на четыре – шесть порядков, достигая 1011 – 1012 см-2. Вследствие упругого взаимодействия между дислокациями сопротивление их движению сильно возрастает и для их продвижения напряжение должно резко возрасти 1. 3. Динамический возврат - III стадия деформации, которая приводит к уменьшению деформационного упрочнения. Под влиянием все возрастающего напряжения развиваются поперечное скольжение винтовых дислокаций, т. е. скольжение с переходом из одной плоскости скольжения в другую. Это приводит к частичной релаксации напряжений, аннигиляции отдельных дислокаций разного знака и снижению плотности дислокаций.

Механизмы пластической деформации в монокристалле. Скольжение. Стадии скольжения. Моноокристалл – тело, которое во всем объеме имеет единую кристаллическую решетку. Пластическая деформация монокристалла происходит под действием внешних сил. В кристалле возникают касательные напряжения, которые стремятся сдвинуть одну атомную плоскость относительно другой. Эти касательные напряжения имеют максимальные значения под углом 45 о к линии действия силы (угол альфа равен 45 о). Механизмы пластической деформации монокристалла 1. Скольжение 2. Двойникование 3. Механизм диффузионной ползучести 4. Механизм теоретической прочности 1. Скольжение осуществляется в результате перемещения в кристалле дислокаций. Скольжение в кристаллической решетке протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где сопротивление сдвигу наименьшее, тем самым, образуя систему скольжений (точки скольжения). Когда дислокации выходят на поверхность кристалла на ней образуется ступенька. 1. 1. Стадия легкого или единичного скольжения по одной системе плоскостей - I стадия деформационного упрочнения. Дислокации на этой стадии перемещаются сравнительно беспрепятственно на большие расстояния, обеспечивая прогрессивную деформацию без значительного роста действующих напряжений 1. 2. Стадия множественного скольжения - II стадия деформационного упрочнения - движение дислокаций в двух и более системах. Плотность дислокаций ("лес" дислокаций) возрастает по сравнению с исходным состоянием на четыре – шесть порядков, достигая 1011 – 1012 см-2. Вследствие упругого взаимодействия между дислокациями сопротивление их движению сильно возрастает и для их продвижения напряжение должно резко возрасти 1. 3. Динамический возврат - III стадия деформации, которая приводит к уменьшению деформационного упрочнения. Под влиянием все возрастающего напряжения развиваются поперечное скольжение винтовых дислокаций, т. е. скольжение с переходом из одной плоскости скольжения в другую. Это приводит к частичной релаксации напряжений, аннигиляции отдельных дислокаций разного знака и снижению плотности дислокаций.

Стадия легкого или единичного скольжения

Стадия легкого или единичного скольжения

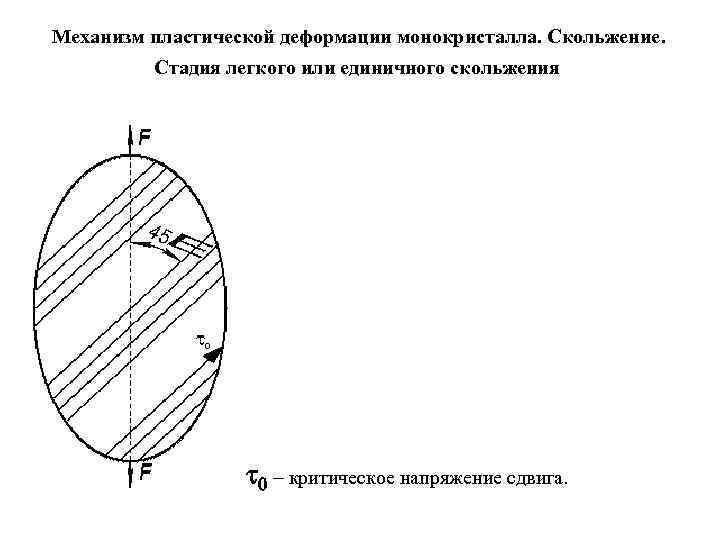

Механизм пластической деформации монокристалла. Скольжение. Стадия легкого или единичного скольжения t 0 - критическое напряжение сдвига.

Механизм пластической деформации монокристалла. Скольжение. Стадия легкого или единичного скольжения t 0 - критическое напряжение сдвига.

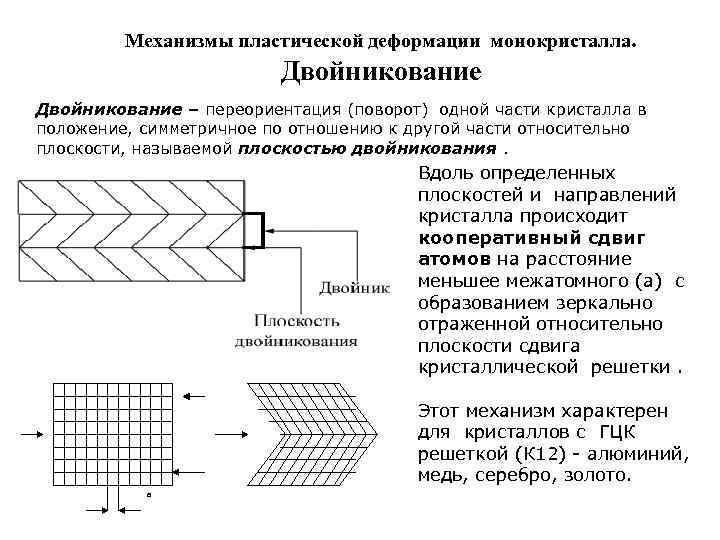

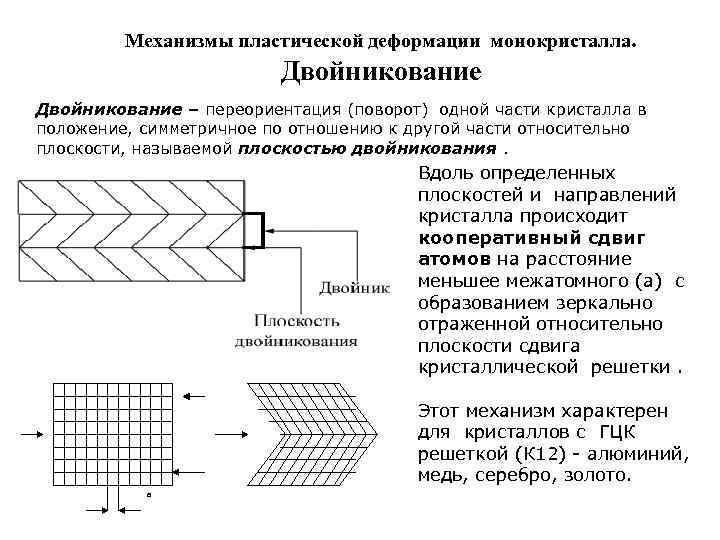

Механизмы пластической деформации монокристалла. Двойникование – переориентация (поворот) одной части кристалла в Двойникование положение, симметричное по отношению к другой части относительно плоскости, называемой плоскостью двойникования. Вдоль определенных плоскостей и направлений кристалла происходит кооперативный сдвиг атомов на расстояние меньшее межатомного (а) с образованием зеркально отраженной относительно плоскости сдвига кристаллической решетки. Этот механизм характерен для кристаллов с ГЦК решеткой (К 12) - алюминий, медь, серебро, золото. а

Механизмы пластической деформации монокристалла. Двойникование – переориентация (поворот) одной части кристалла в Двойникование положение, симметричное по отношению к другой части относительно плоскости, называемой плоскостью двойникования. Вдоль определенных плоскостей и направлений кристалла происходит кооперативный сдвиг атомов на расстояние меньшее межатомного (а) с образованием зеркально отраженной относительно плоскости сдвига кристаллической решетки. Этот механизм характерен для кристаллов с ГЦК решеткой (К 12) - алюминий, медь, серебро, золото. а

Механизм диффузионной ползучести При повышенных температурах Т 0, 7 Тпл реализуется механизм диффузионной ползучести, при котором движение дислокаций обеспечивается их взаимодействием с точечными дефектами. Потеря геометрии в данном случае возможна при напряжениях, много меньших предела текучести. Реализуется при высоких предплавильных температурах, когда в кристаллах высока равновесная концентрация вакансий и происходит перенос вещества в поле напряжений по вакансиям.

Механизм диффузионной ползучести При повышенных температурах Т 0, 7 Тпл реализуется механизм диффузионной ползучести, при котором движение дислокаций обеспечивается их взаимодействием с точечными дефектами. Потеря геометрии в данном случае возможна при напряжениях, много меньших предела текучести. Реализуется при высоких предплавильных температурах, когда в кристаллах высока равновесная концентрация вакансий и происходит перенос вещества в поле напряжений по вакансиям.

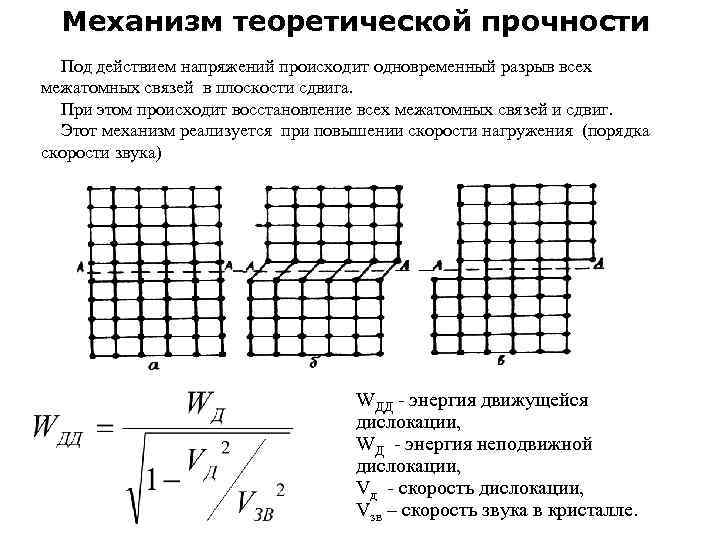

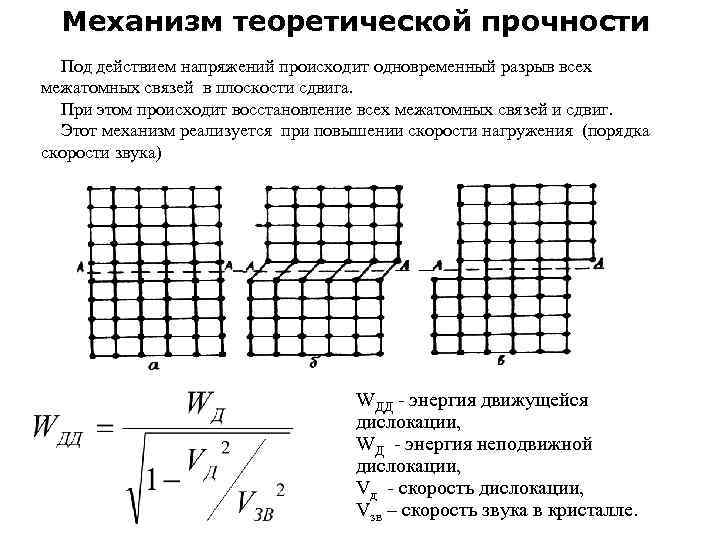

Механизм теоретической прочности Под действием напряжений происходит одновременный разрыв всех межатомных связей в плоскости сдвига. При этом происходит восстановление всех межатомных связей и сдвиг. Этот механизм реализуется при повышении скорости нагружения (порядка скорости звука) WДД - энергия движущейся дислокации, WД - энергия неподвижной дислокации, Vд - скорость дислокации, Vзв – скорость звука в кристалле.

Механизм теоретической прочности Под действием напряжений происходит одновременный разрыв всех межатомных связей в плоскости сдвига. При этом происходит восстановление всех межатомных связей и сдвиг. Этот механизм реализуется при повышении скорости нагружения (порядка скорости звука) WДД - энергия движущейся дислокации, WД - энергия неподвижной дислокации, Vд - скорость дислокации, Vзв – скорость звука в кристалле.

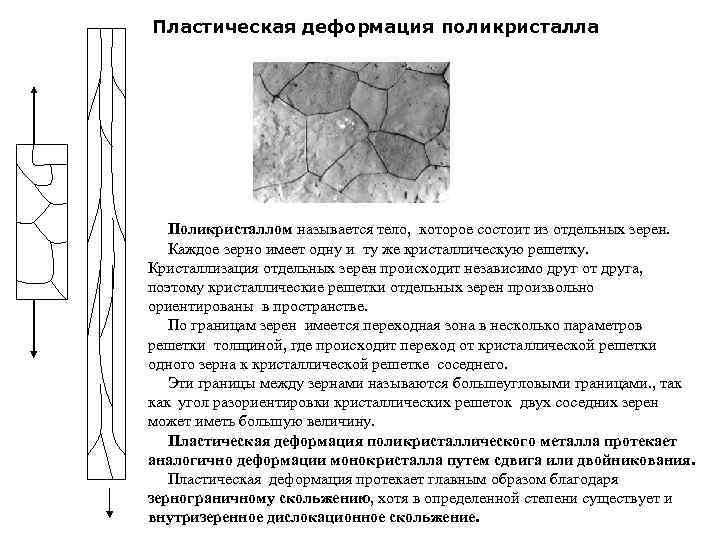

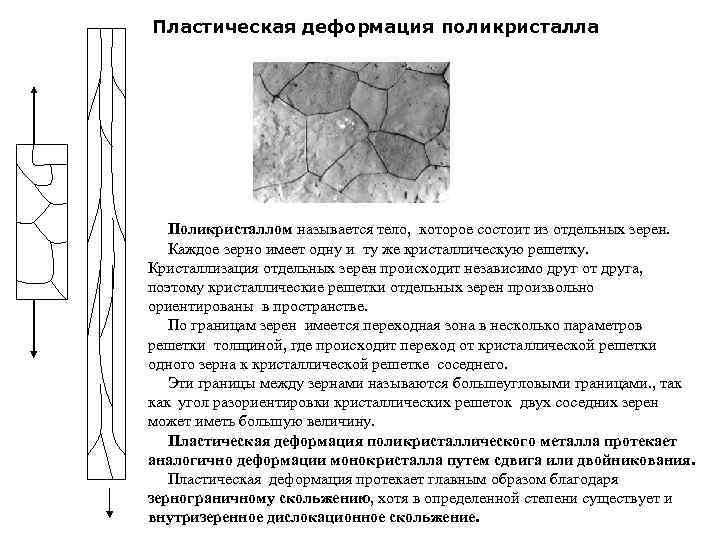

Пластическая деформация поликристалла Поликристаллом называется тело, которое состоит из отдельных зерен. Каждое зерно имеет одну и ту же кристаллическую решетку. Кристаллизация отдельных зерен происходит независимо друг от друга, поэтому кристаллические решетки отдельных зерен произвольно ориентированы в пространстве. По границам зерен имеется переходная зона в несколько параметров решетки толщиной, где происходит переход от кристаллической решетки одного зерна к кристаллической решетке соседнего. Эти границы между зернами называются большеугловыми границами. , так как угол разориентировки кристаллических решеток двух соседних зерен может иметь большую величину. Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла путем сдвига или двойникования. Пластическая деформация протекает главным образом благодаря зернограничному скольжению, хотя в определенной степени существует и внутризеренное дислокационное скольжение.

Пластическая деформация поликристалла Поликристаллом называется тело, которое состоит из отдельных зерен. Каждое зерно имеет одну и ту же кристаллическую решетку. Кристаллизация отдельных зерен происходит независимо друг от друга, поэтому кристаллические решетки отдельных зерен произвольно ориентированы в пространстве. По границам зерен имеется переходная зона в несколько параметров решетки толщиной, где происходит переход от кристаллической решетки одного зерна к кристаллической решетке соседнего. Эти границы между зернами называются большеугловыми границами. , так как угол разориентировки кристаллических решеток двух соседних зерен может иметь большую величину. Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла путем сдвига или двойникования. Пластическая деформация протекает главным образом благодаря зернограничному скольжению, хотя в определенной степени существует и внутризеренное дислокационное скольжение.

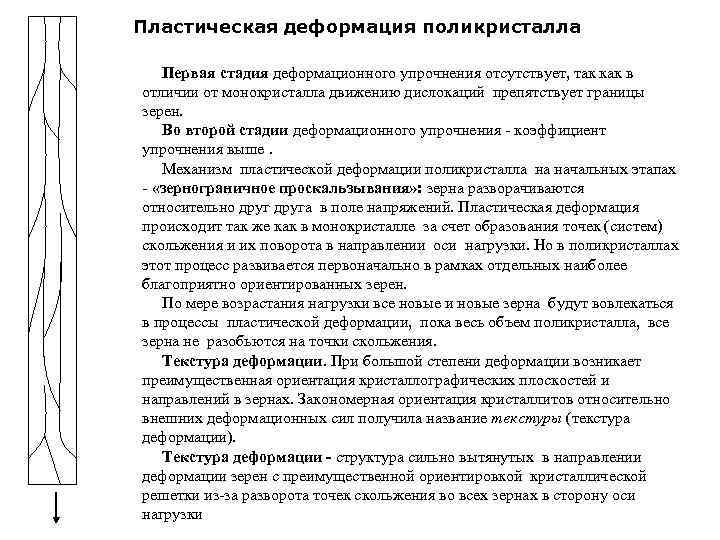

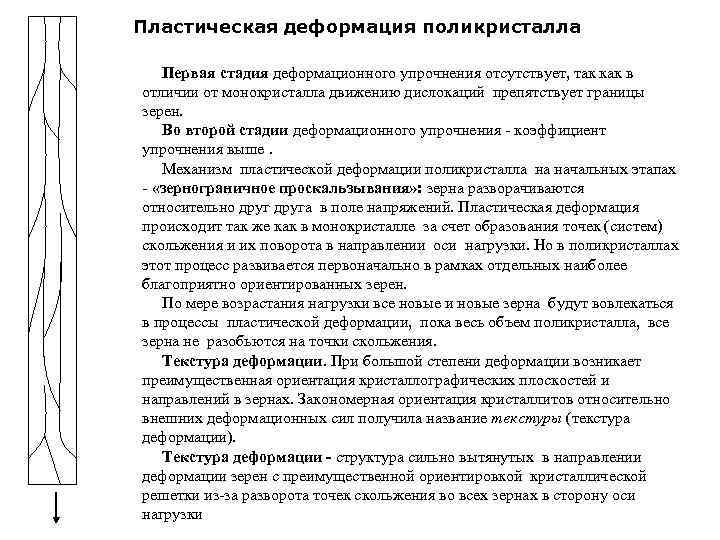

Пластическая деформация поликристалла Первая стадия деформационного упрочнения отсутствует, так как в отличии от монокристалла движению дислокаций препятствует границы зерен. Во второй стадии деформационного упрочнения - коэффициент упрочнения выше. Механизм пластической деформации поликристалла на начальных этапах - «зернограничное проскальзывания» : зерна разворачиваются относительно друга в поле напряжений. Пластическая деформация происходит так же как в монокристалле за счет образования точек (систем) скольжения и их поворота в направлении оси нагрузки. Но в поликристаллах этот процесс развивается первоначально в рамках отдельных наиболее благоприятно ориентированных зерен. По мере возрастания нагрузки все новые и новые зерна будут вовлекаться в процессы пластической деформации, пока весь объем поликристалла, все зерна не разобьются на точки скольжения. Текстура деформации. При большой степени деформации возникает преимущественная ориентация кристаллографических плоскостей и направлений в зернах. Закономерная ориентация кристаллитов относительно внешних деформационных сил получила название текстуры (текстура деформации). Текстура деформации - структура сильно вытянутых в направлении деформации зерен с преимущественной ориентировкой кристаллической решетки из-за разворота точек скольжения во всех зернах в сторону оси нагрузки

Пластическая деформация поликристалла Первая стадия деформационного упрочнения отсутствует, так как в отличии от монокристалла движению дислокаций препятствует границы зерен. Во второй стадии деформационного упрочнения - коэффициент упрочнения выше. Механизм пластической деформации поликристалла на начальных этапах - «зернограничное проскальзывания» : зерна разворачиваются относительно друга в поле напряжений. Пластическая деформация происходит так же как в монокристалле за счет образования точек (систем) скольжения и их поворота в направлении оси нагрузки. Но в поликристаллах этот процесс развивается первоначально в рамках отдельных наиболее благоприятно ориентированных зерен. По мере возрастания нагрузки все новые и новые зерна будут вовлекаться в процессы пластической деформации, пока весь объем поликристалла, все зерна не разобьются на точки скольжения. Текстура деформации. При большой степени деформации возникает преимущественная ориентация кристаллографических плоскостей и направлений в зернах. Закономерная ориентация кристаллитов относительно внешних деформационных сил получила название текстуры (текстура деформации). Текстура деформации - структура сильно вытянутых в направлении деформации зерен с преимущественной ориентировкой кристаллической решетки из-за разворота точек скольжения во всех зернах в сторону оси нагрузки

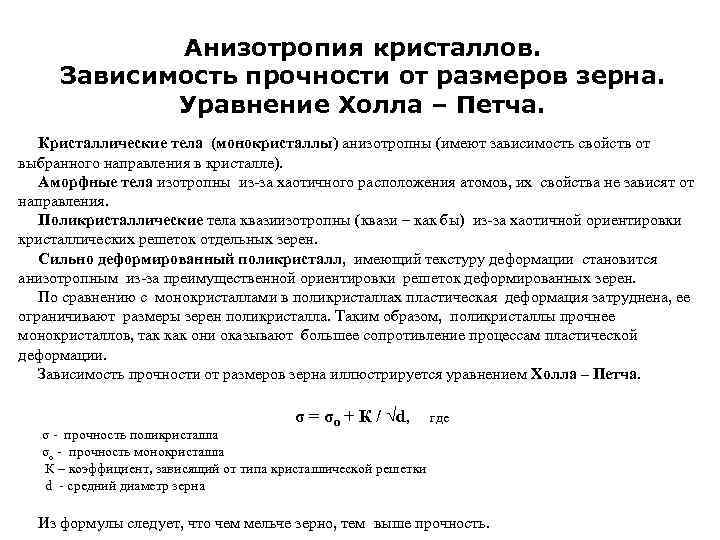

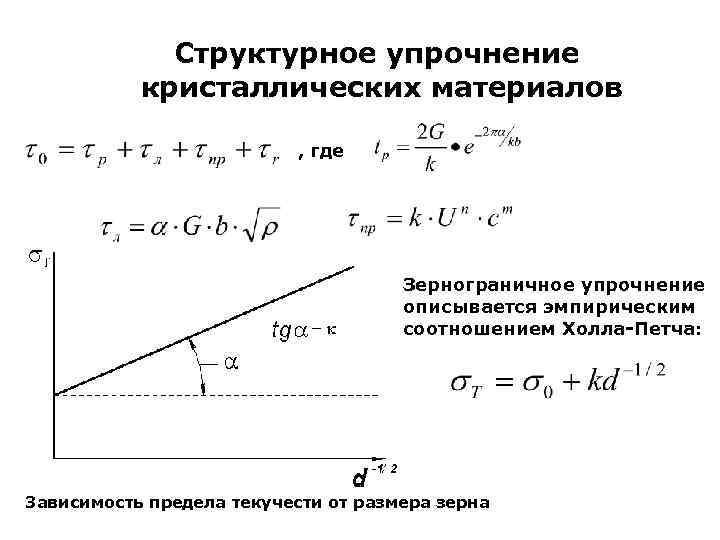

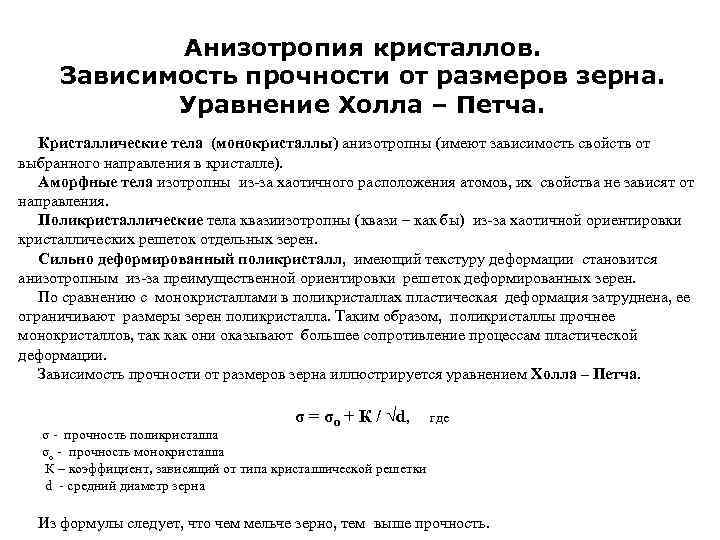

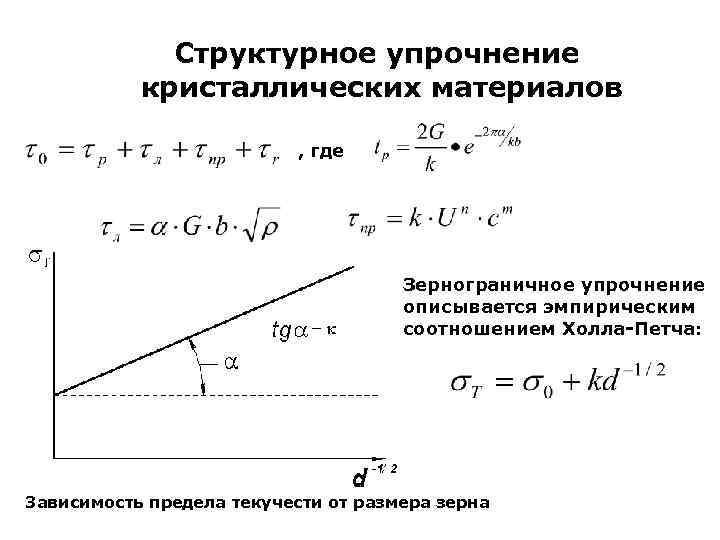

Анизотропия кристаллов. Зависимость прочности от размеров зерна. Уравнение Холла – Петча. Кристаллические тела (монокристаллы) анизотропны (имеют зависимость свойств от выбранного направления в кристалле). Аморфные тела изотропны из-за хаотичного расположения атомов, их свойства не зависят от направления. Поликристаллические тела квазиизотропны (квази – как бы) из-за хаотичной ориентировки кристаллических решеток отдельных зерен. Сильно деформированный поликристалл, имеющий текстуру деформации становится анизотропным из-за преимущественной ориентировки решеток деформированных зерен. По сравнению с монокристаллами в поликристаллах пластическая деформация затруднена, ее ограничивают размеры зерен поликристалла. Таким образом, поликристаллы прочнее монокристаллов, так как они оказывают большее сопротивление процессам пластической деформации. Зависимость прочности от размеров зерна иллюстрируется уравнением Холла – Петча. σ = σо + К / √d, где σ - прочность поликристалла σо - прочность монокристалла К – коэффициент, зависящий от типа кристаллической решетки d - средний диаметр зерна Из формулы следует, что чем мельче зерно, тем выше прочность.

Анизотропия кристаллов. Зависимость прочности от размеров зерна. Уравнение Холла – Петча. Кристаллические тела (монокристаллы) анизотропны (имеют зависимость свойств от выбранного направления в кристалле). Аморфные тела изотропны из-за хаотичного расположения атомов, их свойства не зависят от направления. Поликристаллические тела квазиизотропны (квази – как бы) из-за хаотичной ориентировки кристаллических решеток отдельных зерен. Сильно деформированный поликристалл, имеющий текстуру деформации становится анизотропным из-за преимущественной ориентировки решеток деформированных зерен. По сравнению с монокристаллами в поликристаллах пластическая деформация затруднена, ее ограничивают размеры зерен поликристалла. Таким образом, поликристаллы прочнее монокристаллов, так как они оказывают большее сопротивление процессам пластической деформации. Зависимость прочности от размеров зерна иллюстрируется уравнением Холла – Петча. σ = σо + К / √d, где σ - прочность поликристалла σо - прочность монокристалла К – коэффициент, зависящий от типа кристаллической решетки d - средний диаметр зерна Из формулы следует, что чем мельче зерно, тем выше прочность.

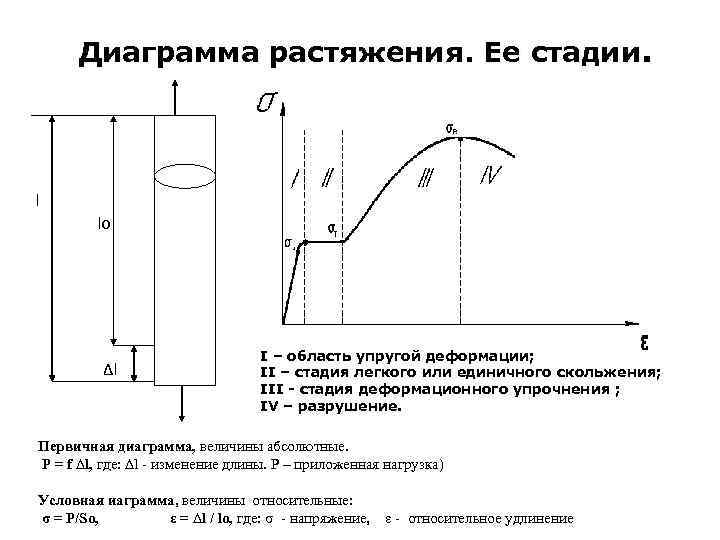

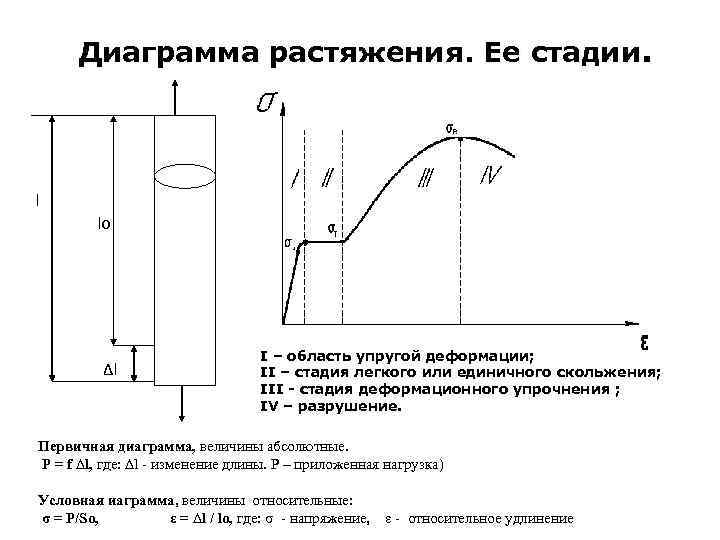

Диаграмма растяжения. Ее стадии. l lo I – область упругой деформации; ∆l II – стадия легкого или единичного скольжения; III - стадия деформационного упрочнения ; IV – разрушение. Первичная диаграмма, величины абсолютные. Р = f ∆l, где: ∆l - изменение длины. Р – приложенная нагрузка) Условная иаграмма, величины относительные: σ = Р/Sо, ε = ∆l / lo, где: σ - напряжение, ε - относительное удлинение

Диаграмма растяжения. Ее стадии. l lo I – область упругой деформации; ∆l II – стадия легкого или единичного скольжения; III - стадия деформационного упрочнения ; IV – разрушение. Первичная диаграмма, величины абсолютные. Р = f ∆l, где: ∆l - изменение длины. Р – приложенная нагрузка) Условная иаграмма, величины относительные: σ = Р/Sо, ε = ∆l / lo, где: σ - напряжение, ε - относительное удлинение

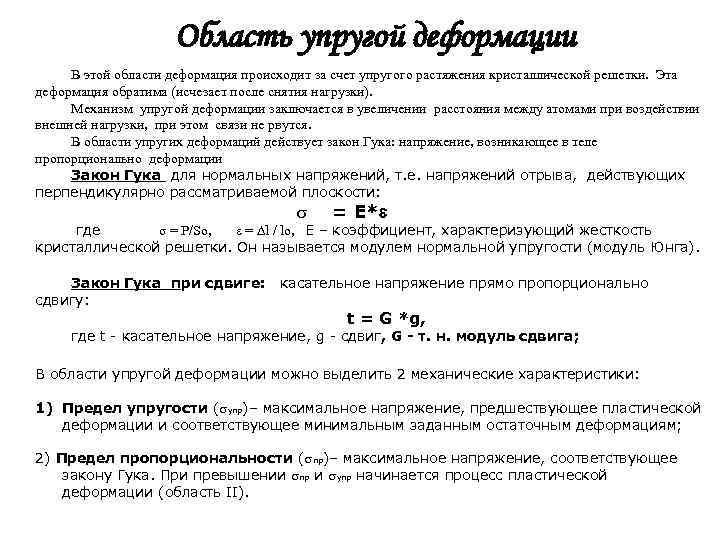

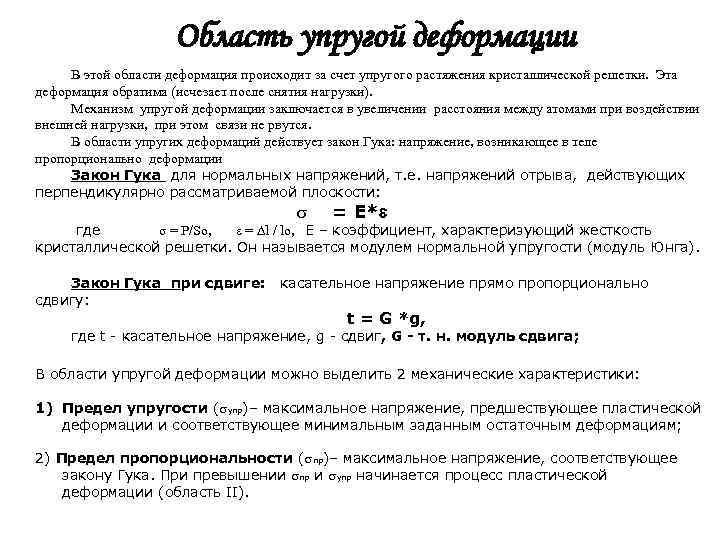

Область упругой деформации В этой области деформация происходит за счет упругого растяжения кристаллической решетки. Эта деформация обратима (исчезает после снятия нагрузки). Механизм упругой деформации заключается в увеличении расстояния между атомами при воздействии внешней нагрузки, при этом связи не рвутся. В области упругих деформаций действует закон Гука: напряжение, возникающее в теле пропорционально деформации Закон Гука для нормальных напряжений, т. е. напряжений отрыва, действующих перпендикулярно рассматриваемой плоскости: = Е* где σ = Р/Sо, ε = ∆l / lo, Е – коэффициент, характеризующий жесткость кристаллической решетки. Он называется модулем нормальной упругости (модуль Юнга). Закон Гука при сдвиге: касательное напряжение прямо пропорционально сдвигу: t = G *g, где t - касательное напряжение, g - сдвиг, G - т. н. модуль сдвига; В области упругой деформации можно выделить 2 механические характеристики: 1) Предел упругости ( упр)– максимальное напряжение, предшествующее пластической деформации и соответствующее минимальным заданным остаточным деформациям; 2) Предел пропорциональности ( пр)– максимальное напряжение, соответствующее закону Гука. При превышении пр и упр начинается процесс пластической деформации (область ІІ).

Область упругой деформации В этой области деформация происходит за счет упругого растяжения кристаллической решетки. Эта деформация обратима (исчезает после снятия нагрузки). Механизм упругой деформации заключается в увеличении расстояния между атомами при воздействии внешней нагрузки, при этом связи не рвутся. В области упругих деформаций действует закон Гука: напряжение, возникающее в теле пропорционально деформации Закон Гука для нормальных напряжений, т. е. напряжений отрыва, действующих перпендикулярно рассматриваемой плоскости: = Е* где σ = Р/Sо, ε = ∆l / lo, Е – коэффициент, характеризующий жесткость кристаллической решетки. Он называется модулем нормальной упругости (модуль Юнга). Закон Гука при сдвиге: касательное напряжение прямо пропорционально сдвигу: t = G *g, где t - касательное напряжение, g - сдвиг, G - т. н. модуль сдвига; В области упругой деформации можно выделить 2 механические характеристики: 1) Предел упругости ( упр)– максимальное напряжение, предшествующее пластической деформации и соответствующее минимальным заданным остаточным деформациям; 2) Предел пропорциональности ( пр)– максимальное напряжение, соответствующее закону Гука. При превышении пр и упр начинается процесс пластической деформации (область ІІ).

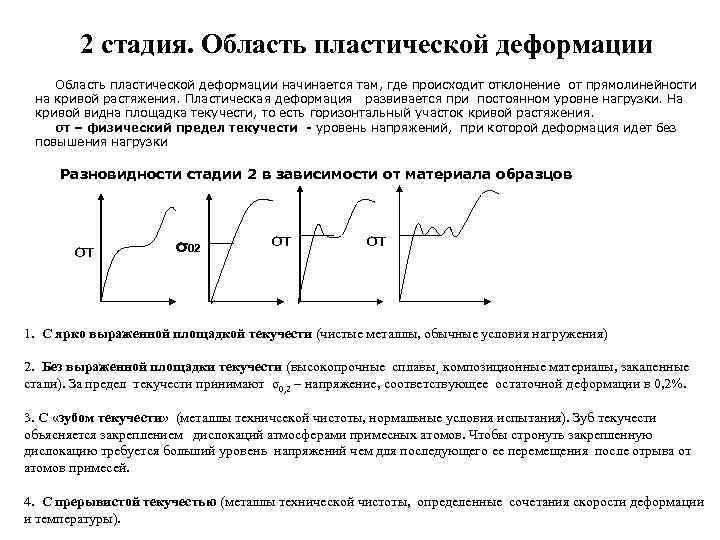

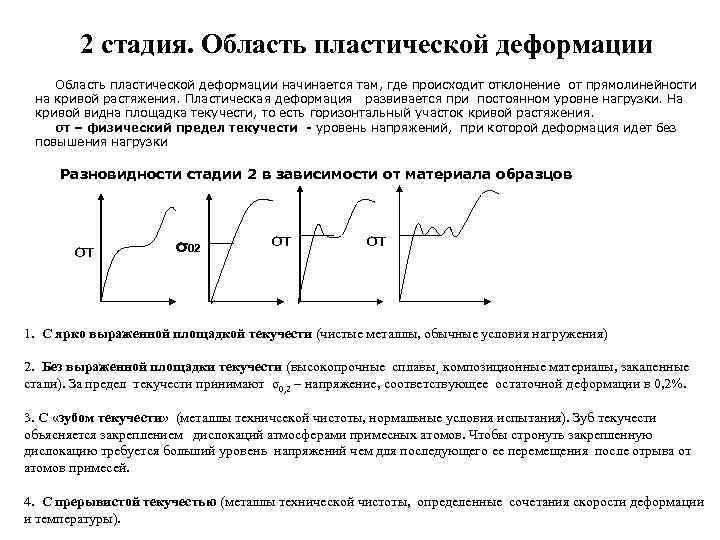

2 стадия. Область пластической деформации начинается там, где происходит отклонение от прямолинейности на кривой растяжения. Пластическая деформация развивается при постоянном уровне нагрузки. На кривой видна площадка текучести, то есть горизонтальный участок кривой растяжения. σт – физический предел текучести - уровень напряжений, при которой деформация идет без повышения нагрузки Разновидности стадии 2 в зависимости от материала образцов σ02 σт 1. С ярко выраженной площадкой текучести (чистые металлы, обычные условия нагружения) 2. Без выраженной площадки текучести (высокопрочные сплавы¸ композиционные материалы, закаленные стали). За предел текучести принимают σ0, 2 – напряжение, соответствующее остаточной деформации в 0, 2%. 3. С «зубом текучести» (металлы техничсекой чистоты, нормальные условия испытания). Зуб текучести объясняется закреплением дислокаций атмосферами примесных атомов. Чтобы стронуть закрепленную дислокацию требуется больший уровень напряжений чем для последующего ее перемещения после отрыва от атомов примесей. 4. С прерывистой текучестью (металлы технической чистоты, определенные сочетания скорости деформации и температуры).

2 стадия. Область пластической деформации начинается там, где происходит отклонение от прямолинейности на кривой растяжения. Пластическая деформация развивается при постоянном уровне нагрузки. На кривой видна площадка текучести, то есть горизонтальный участок кривой растяжения. σт – физический предел текучести - уровень напряжений, при которой деформация идет без повышения нагрузки Разновидности стадии 2 в зависимости от материала образцов σ02 σт 1. С ярко выраженной площадкой текучести (чистые металлы, обычные условия нагружения) 2. Без выраженной площадки текучести (высокопрочные сплавы¸ композиционные материалы, закаленные стали). За предел текучести принимают σ0, 2 – напряжение, соответствующее остаточной деформации в 0, 2%. 3. С «зубом текучести» (металлы техничсекой чистоты, нормальные условия испытания). Зуб текучести объясняется закреплением дислокаций атмосферами примесных атомов. Чтобы стронуть закрепленную дислокацию требуется больший уровень напряжений чем для последующего ее перемещения после отрыва от атомов примесей. 4. С прерывистой текучестью (металлы технической чистоты, определенные сочетания скорости деформации и температуры).

Виды диаграмм растяжения

Виды диаграмм растяжения

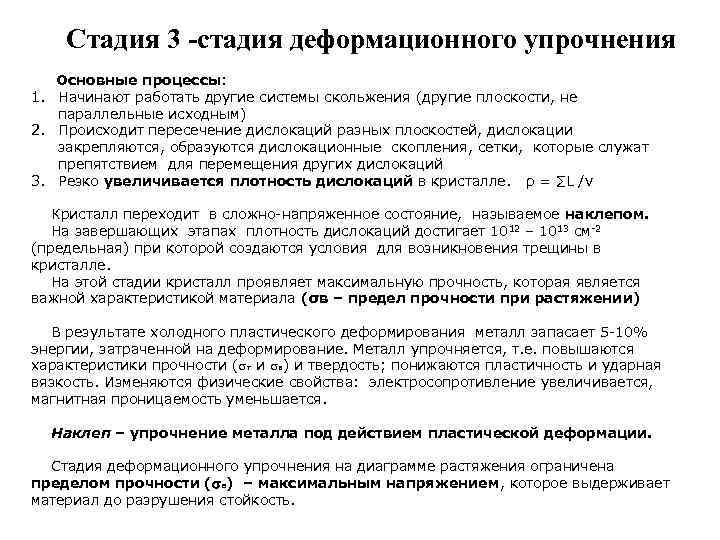

Стадия 3 -стадия деформационного упрочнения Основные процессы: 1. Начинают работать другие системы скольжения (другие плоскости, не параллельные исходным) 2. Происходит пересечение дислокаций разных плоскостей, дислокации закрепляются, образуются дислокационные скопления, сетки, которые служат препятствием для перемещения других дислокаций 3. Резко увеличивается плотность дислокаций в кристалле. ρ = ∑L /v Кристалл переходит в сложно-напряженное состояние, называемое наклепом. На завершающих этапах плотность дислокаций достигает 1012 – 1013 см-2 (предельная) при которой создаются условия для возникновения трещины в кристалле. На этой стадии кристалл проявляет максимальную прочность, которая является важной характеристикой материала (σв – предел прочности при растяжении) В результате холодного пластического деформирования металл запасает 5 -10% энергии, затраченной на деформирование. Металл упрочняется, т. е. повышаются характеристики прочности ( т и в) и твердость; понижаются пластичность и ударная вязкость. Изменяются физические свойства: электросопротивление увеличивается, магнитная проницаемость уменьшается. Наклеп – упрочнение металла под действием пластической деформации. Стадия деформационного упрочнения на диаграмме растяжения ограничена пределом прочности ( в) – максимальным напряжением, которое выдерживает материал до разрушения стойкость.

Стадия 3 -стадия деформационного упрочнения Основные процессы: 1. Начинают работать другие системы скольжения (другие плоскости, не параллельные исходным) 2. Происходит пересечение дислокаций разных плоскостей, дислокации закрепляются, образуются дислокационные скопления, сетки, которые служат препятствием для перемещения других дислокаций 3. Резко увеличивается плотность дислокаций в кристалле. ρ = ∑L /v Кристалл переходит в сложно-напряженное состояние, называемое наклепом. На завершающих этапах плотность дислокаций достигает 1012 – 1013 см-2 (предельная) при которой создаются условия для возникновения трещины в кристалле. На этой стадии кристалл проявляет максимальную прочность, которая является важной характеристикой материала (σв – предел прочности при растяжении) В результате холодного пластического деформирования металл запасает 5 -10% энергии, затраченной на деформирование. Металл упрочняется, т. е. повышаются характеристики прочности ( т и в) и твердость; понижаются пластичность и ударная вязкость. Изменяются физические свойства: электросопротивление увеличивается, магнитная проницаемость уменьшается. Наклеп – упрочнение металла под действием пластической деформации. Стадия деформационного упрочнения на диаграмме растяжения ограничена пределом прочности ( в) – максимальным напряжением, которое выдерживает материал до разрушения стойкость.

Стадия 4 «Разрушение» . До четвертой стадии разрушение происходит удлинение рабочей части образца и равномерное уменьшение площади поперечного сечения образца, то есть сужение образца по всей длине рабочей части образца. На 4 стадии происходит местное сужение рабочей части образца с образованием «шейки» . После образования шейки вся дальнейшая деформация происходит в области шейки, так как в этой области будут максимальные реальные растягивающие напряжения. σ = F/ S, где F – растягивающая сила, приложенная к образцу. S – площадь поперечного сечения образца В области шейки площадь поперечного сечения имеет минимальное значение, поэтому реальное напряжение в области шейки будет максимальным При дальнейшем увеличении напряжения размер шейки уменьшается, что в конечном итоге приводит к разрыву образца.

Стадия 4 «Разрушение» . До четвертой стадии разрушение происходит удлинение рабочей части образца и равномерное уменьшение площади поперечного сечения образца, то есть сужение образца по всей длине рабочей части образца. На 4 стадии происходит местное сужение рабочей части образца с образованием «шейки» . После образования шейки вся дальнейшая деформация происходит в области шейки, так как в этой области будут максимальные реальные растягивающие напряжения. σ = F/ S, где F – растягивающая сила, приложенная к образцу. S – площадь поперечного сечения образца В области шейки площадь поперечного сечения имеет минимальное значение, поэтому реальное напряжение в области шейки будет максимальным При дальнейшем увеличении напряжения размер шейки уменьшается, что в конечном итоге приводит к разрыву образца.

Основные механические свойства: • Упругость; • Пластичность; • Твердость; • Прочность; • Усталость; • Ударная вязкость; • Высокотемпературная прочность; • Длительная прочность; Все механические свойства подразделяются на 2 группы: 1) Упругие – обусловлены упругой деформацией, при которой после снятия нагрузки тело восстанавливает свои форму и размеры. 2) Свойства, обусловленные пластической деформацией, при которой изменяется форма и размеры тела, и эти изменения сохраняются после снятия нагрузки.

Основные механические свойства: • Упругость; • Пластичность; • Твердость; • Прочность; • Усталость; • Ударная вязкость; • Высокотемпературная прочность; • Длительная прочность; Все механические свойства подразделяются на 2 группы: 1) Упругие – обусловлены упругой деформацией, при которой после снятия нагрузки тело восстанавливает свои форму и размеры. 2) Свойства, обусловленные пластической деформацией, при которой изменяется форма и размеры тела, и эти изменения сохраняются после снятия нагрузки.

Механические свойства металла Зависимость между приложенным извне напряжением и вызванной им относительной деформацией характеризует механические свойства металла. 1. Предел пропорциональности σп – величина напряжения, соответствующая началу отклонений от линейного ходя (от закона Гука (σ = Е ε) Наибольшее напряжение, до которого материал следует закону Гука, называется пределов пропорциональности ( п). 2. Предел упругости σу – напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0, 01%, 0, 02%, 0, 05%), допуск на остаточную деформацию указывается в индексе (σ0, 05). До этого напряжения сохраняются упругие свойства материала. 3. Предел текучести σт - напряжение, при котором происходит рост деформации без заметного увеличения нагрузки (физический предел текучести). В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести, за предел текучести принимается условно величина напряжения, при котором остаточная деформация ост = 0, 002 или 0, 2% -условный предел текучести σ0, 2 4. Предел прочности или временное сопротивление разрыву σв соответствует максимальному напряжению, достигнутому при растяжении. Появление местного сужения вызывает уменьшение условного напряжения σв = Р/F 0 (F 0 – начальная площадь поперечного сечения, но к росту действительного напряжения S = Р/ Fx (Fx – поперечное сечение образца в данный момент)

Механические свойства металла Зависимость между приложенным извне напряжением и вызванной им относительной деформацией характеризует механические свойства металла. 1. Предел пропорциональности σп – величина напряжения, соответствующая началу отклонений от линейного ходя (от закона Гука (σ = Е ε) Наибольшее напряжение, до которого материал следует закону Гука, называется пределов пропорциональности ( п). 2. Предел упругости σу – напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0, 01%, 0, 02%, 0, 05%), допуск на остаточную деформацию указывается в индексе (σ0, 05). До этого напряжения сохраняются упругие свойства материала. 3. Предел текучести σт - напряжение, при котором происходит рост деформации без заметного увеличения нагрузки (физический предел текучести). В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести, за предел текучести принимается условно величина напряжения, при котором остаточная деформация ост = 0, 002 или 0, 2% -условный предел текучести σ0, 2 4. Предел прочности или временное сопротивление разрыву σв соответствует максимальному напряжению, достигнутому при растяжении. Появление местного сужения вызывает уменьшение условного напряжения σв = Р/F 0 (F 0 – начальная площадь поперечного сечения, но к росту действительного напряжения S = Р/ Fx (Fx – поперечное сечение образца в данный момент)

Механические характеристики. Характеристики пластичности 5. Относительное удлинение – отношение приращения длины образца к его первоначальной длине, выраженной в % δ = (lк-lo) / lo*100% Относительное удлинение можно определить по диаграмме. Для этого из конечной точки кривой, соответствующей моменту разрушения образца, провести прямую , параллельную прямолинейному участку диаграммы. Участок абсциссы, отсеченной этой прямой будет соответствовать относительному остаточному удлинению образца εк. Этот результат нужно выразить в % δ= ε к*100% 6. Относительное сужение ψ отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади сечения образца ψ = (Fo-Fк)/Fo*100% На диаграмме величину относительного сужения определить невозможно

Механические характеристики. Характеристики пластичности 5. Относительное удлинение – отношение приращения длины образца к его первоначальной длине, выраженной в % δ = (lк-lo) / lo*100% Относительное удлинение можно определить по диаграмме. Для этого из конечной точки кривой, соответствующей моменту разрушения образца, провести прямую , параллельную прямолинейному участку диаграммы. Участок абсциссы, отсеченной этой прямой будет соответствовать относительному остаточному удлинению образца εк. Этот результат нужно выразить в % δ= ε к*100% 6. Относительное сужение ψ отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади сечения образца ψ = (Fo-Fк)/Fo*100% На диаграмме величину относительного сужения определить невозможно

Механические характеристики. Модуль упругости 7. Модуль упругости. Отношение напряжения к соответствующему относительному удлинению в пределах действия закона Гука Наклон прямой ОА показывает жесткость металла или характеристику того, как нагрузка, приложенная извне изменяет межатомные расстояния, что характеризует силы межатомного взаимодействия. Тангенс угла наклона прямой ОА пропорционален модулю упругости (Е), который численно равен частному от деления напряжения на относительную упругую деформацию Е = σа/е. Упругая деформация не вызывает никаких последствий в материале. Чем меньшую деформацию вызывает напряжение тем жестче материал. Модуль упругости характеризует жесткость материала. Различают два вида модуля упругости - модуль нормальной упругости (модуль Гука) и модуль касательной упругости (модуль Юнга). В первом случае силы стремятся оторвать атомы друг от друга, во втором сдвинуть. Модуль Гука (Е) в 2, 5 -3 раза больше модуля Юнга (G). Для железа Е=2*104 кгс/мм 2, G = 0, 8*104 кгс/мм 2 Значение модулей упругости определяется силами межатомного взаимодействия. Являются константами материала. Наименее жестки материалом является резина - Е = 0, 00007*10 кгс/мм 2, а наиболее жестким – алмаз Е=12*104 кгс/мм 2. 8. Площадь под кривой ОАВ пропорциональна работе, которую надо затратить чтобы разрушить металл. Этот показатель, определяемый главным образом путем удара по надрезанному образцу, характеризует вязкость материала

Механические характеристики. Модуль упругости 7. Модуль упругости. Отношение напряжения к соответствующему относительному удлинению в пределах действия закона Гука Наклон прямой ОА показывает жесткость металла или характеристику того, как нагрузка, приложенная извне изменяет межатомные расстояния, что характеризует силы межатомного взаимодействия. Тангенс угла наклона прямой ОА пропорционален модулю упругости (Е), который численно равен частному от деления напряжения на относительную упругую деформацию Е = σа/е. Упругая деформация не вызывает никаких последствий в материале. Чем меньшую деформацию вызывает напряжение тем жестче материал. Модуль упругости характеризует жесткость материала. Различают два вида модуля упругости - модуль нормальной упругости (модуль Гука) и модуль касательной упругости (модуль Юнга). В первом случае силы стремятся оторвать атомы друг от друга, во втором сдвинуть. Модуль Гука (Е) в 2, 5 -3 раза больше модуля Юнга (G). Для железа Е=2*104 кгс/мм 2, G = 0, 8*104 кгс/мм 2 Значение модулей упругости определяется силами межатомного взаимодействия. Являются константами материала. Наименее жестки материалом является резина - Е = 0, 00007*10 кгс/мм 2, а наиболее жестким – алмаз Е=12*104 кгс/мм 2. 8. Площадь под кривой ОАВ пропорциональна работе, которую надо затратить чтобы разрушить металл. Этот показатель, определяемый главным образом путем удара по надрезанному образцу, характеризует вязкость материала

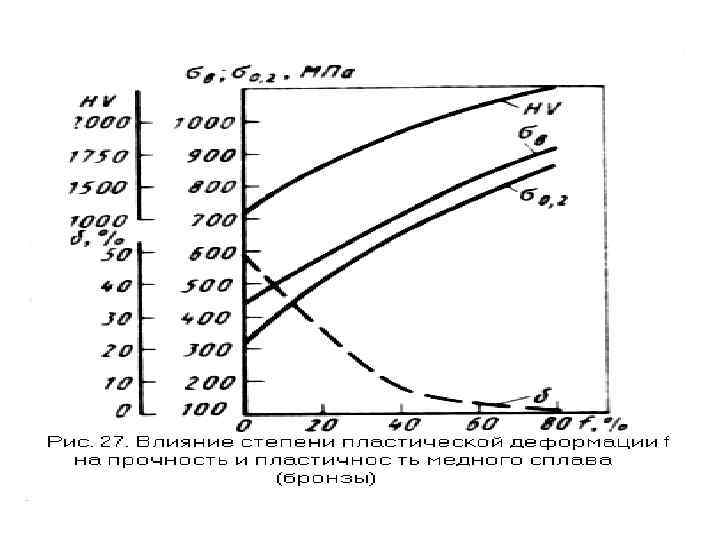

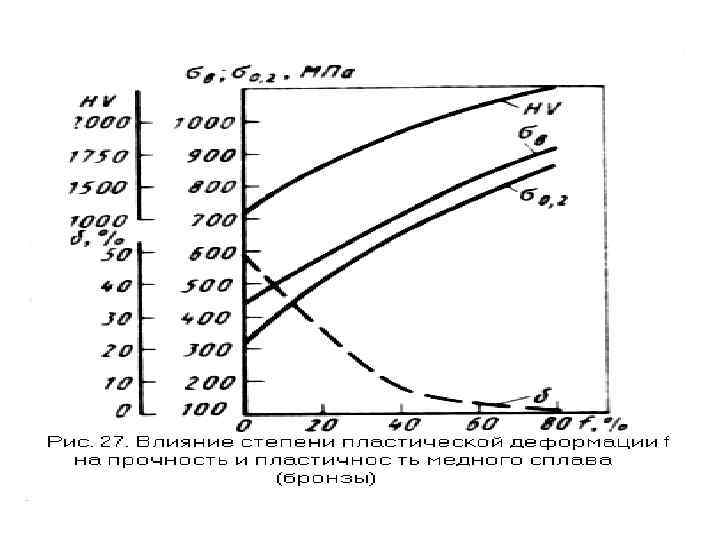

Деформационное упрочнение поликристаллического металла. Влияние пластической деформации на свойства металлов В результате холодной пластической деформации увеличивается прочность и твердость металла и уменьшается его пластичность. Это явление получило название наклепа. Упрочнение металла под действием пластической деформации называется наклепом или нагартовкой. Наклеп объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение новых дислокаций, а следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение. Металлы с ГЦК решеткой упрочняются сильнее, чем металлы с ОЦК решеткой Явление наклепа может рассматриваться как положительное так и как отрицательное. Если требуется получить высокую прочность и твердость готового изделия, например, стальной проволоки в результате волочения или поверхности вала в результате дробеструйной обработки, то явление наклепа является положительным. Если требуется значительная пластическая деформация при получении готового изделия, например при прокатке стального листа или при холодной объемной штамповке (ХОШ), то уменьшение пластичности при наклепе ведет к тому, что на определенном этапе пластической деформации дальнейшая пластическая деформация становится невозможной. В этом случает для продолжения пластической деформации требуется снять наклеп, то есть повысить пластичность металла. Это достигается термической обработкой. Существует два вида термической обработки после холодной пластической деформации 1. Возврат (отдых) 2. Рекристаллизация.

Деформационное упрочнение поликристаллического металла. Влияние пластической деформации на свойства металлов В результате холодной пластической деформации увеличивается прочность и твердость металла и уменьшается его пластичность. Это явление получило название наклепа. Упрочнение металла под действием пластической деформации называется наклепом или нагартовкой. Наклеп объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение новых дислокаций, а следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение. Металлы с ГЦК решеткой упрочняются сильнее, чем металлы с ОЦК решеткой Явление наклепа может рассматриваться как положительное так и как отрицательное. Если требуется получить высокую прочность и твердость готового изделия, например, стальной проволоки в результате волочения или поверхности вала в результате дробеструйной обработки, то явление наклепа является положительным. Если требуется значительная пластическая деформация при получении готового изделия, например при прокатке стального листа или при холодной объемной штамповке (ХОШ), то уменьшение пластичности при наклепе ведет к тому, что на определенном этапе пластической деформации дальнейшая пластическая деформация становится невозможной. В этом случает для продолжения пластической деформации требуется снять наклеп, то есть повысить пластичность металла. Это достигается термической обработкой. Существует два вида термической обработки после холодной пластической деформации 1. Возврат (отдых) 2. Рекристаллизация.

Деформация поликристаллов Формирование текстуры деформации: = 0% = 1% = 40% = 80%

Деформация поликристаллов Формирование текстуры деформации: = 0% = 1% = 40% = 80%

Виды пластической деформации: Классический – не изменяющийся во времени при T = const (механические испытания образцов на одноосное растяжение до разрыва ) ; Ползучесть – изменяющийся во времени при = const.

Виды пластической деформации: Классический – не изменяющийся во времени при T = const (механические испытания образцов на одноосное растяжение до разрыва ) ; Ползучесть – изменяющийся во времени при = const.

Структурное упрочнение кристаллических материалов , где Зернограничное упрочнение описывается эмпирическим соотношением Холла-Петча: Зависимость предела текучести от размера зерна

Структурное упрочнение кристаллических материалов , где Зернограничное упрочнение описывается эмпирическим соотношением Холла-Петча: Зависимость предела текучести от размера зерна

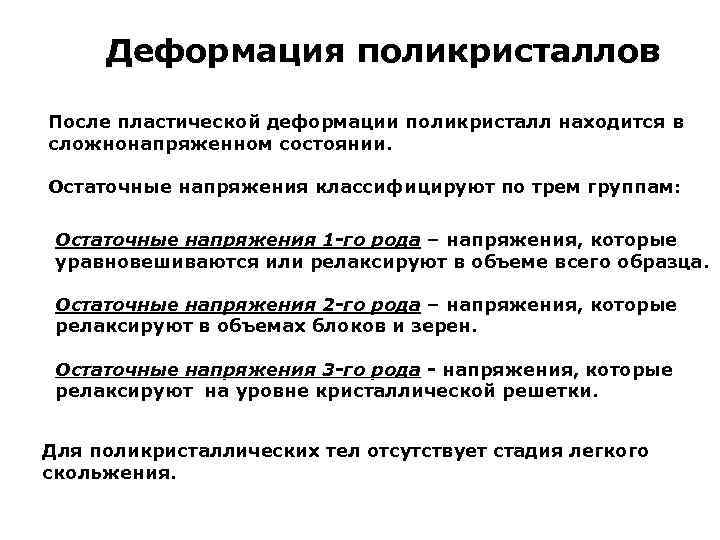

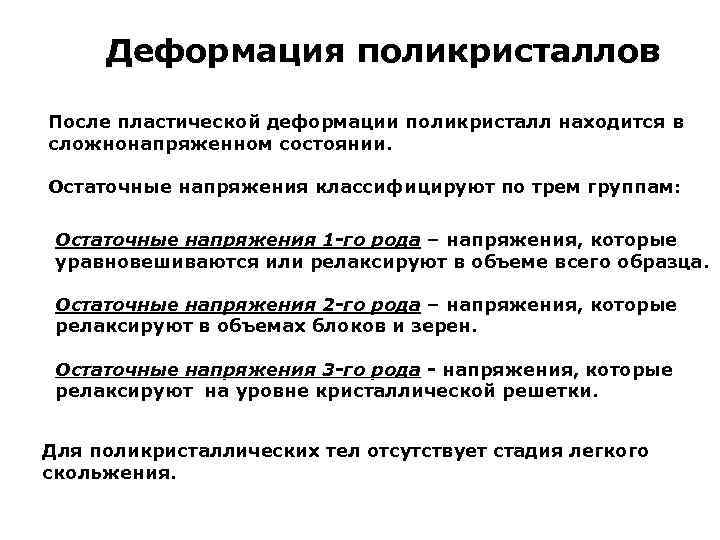

Деформация поликристаллов После пластической деформации поликристалл находится в сложнонапряженном состоянии. Остаточные напряжения классифицируют по трем группам: Остаточные напряжения 1 -го рода – напряжения, которые рода уравновешиваются или релаксируют в объеме всего образца. Остаточные напряжения 2 -го рода – напряжения, которые рода релаксируют в объемах блоков и зерен. Остаточные напряжения 3 -го рода - напряжения, которые рода релаксируют на уровне кристаллической решетки. Для поликристаллических тел отсутствует стадия легкого скольжения.

Деформация поликристаллов После пластической деформации поликристалл находится в сложнонапряженном состоянии. Остаточные напряжения классифицируют по трем группам: Остаточные напряжения 1 -го рода – напряжения, которые рода уравновешиваются или релаксируют в объеме всего образца. Остаточные напряжения 2 -го рода – напряжения, которые рода релаксируют в объемах блоков и зерен. Остаточные напряжения 3 -го рода - напряжения, которые рода релаксируют на уровне кристаллической решетки. Для поликристаллических тел отсутствует стадия легкого скольжения.

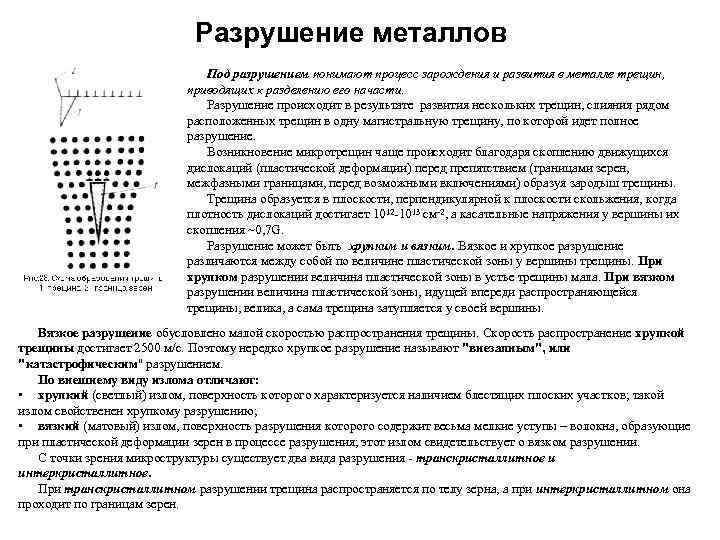

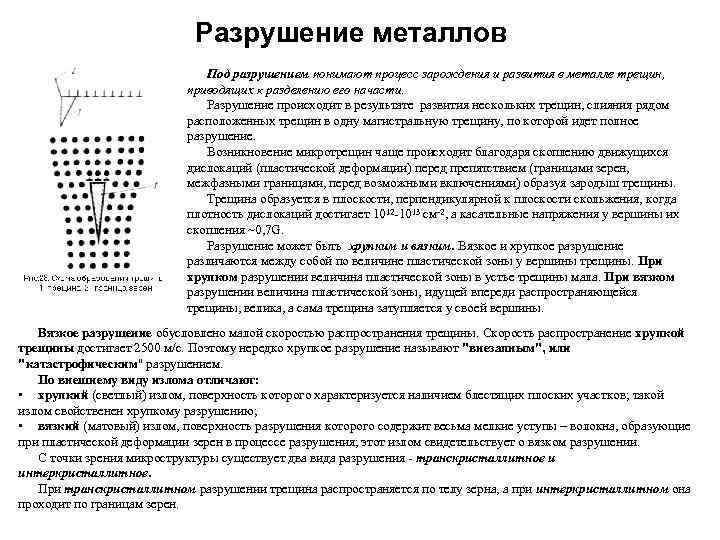

Разрушение металлов Под разрушением понимают процесс зарождения и развития в металле трещин, приводящих к разделению его начасти. Разрушение происходит в результате развития нескольких трещин, слияния рядом расположенных трещин в одну магистральную трещину, по которой идет полное разрушение. Возникновение микротрещин чаще происходит благодаря скоплению движущихся дислокаций (пластической деформации) перед препятствием (границами зерен, межфазными границами, перед возможными включениями) образуя зародыш трещины. Трещина образуется в плоскости, перпендикулярной к плоскости скольжения, когда плотность дислокаций достигает 1012 -1013 см-2, а касательные напряжения у вершины их скопления ~0, 7 G. Разрушение может быть хрупким и вязким. Вязкое и хрупкое разрушение различаются между собой по величине пластической зоны у вершины трещины. При хрупком разрушении величина пластической зоны в устье трещины мала. При вязком разрушении величина пластической зоны, идущей впереди распространяющейся трещины, велика, а сама трещина затупляется у своей вершины. Вязкое разрушение обусловлено малой скоростью распространения трещины. Скорость распространение хрупкой трещины достигает 2500 м/с. Поэтому нередко хрупкое разрушение называют "внезапным", или "катастрофическим" разрушением. По внешнему виду излома отличают: • хрупкий (светлый) излом, поверхность которого характеризуется наличием блестящих плоских участков; такой излом свойственен хрупкому разрушению; • вязкий (матовый) излом, поверхность разрушения которого содержит весьма мелкие уступы – волокна, образующие при пластической деформации зерен в процессе разрушения; этот излом свидетельствует о вязком разрушении. С точки зрения микроструктуры существует два вида разрушения - транскристаллитное и интеркристаллитное. При транскристаллитном разрушении трещина распространяется по телу зерна, а при интеркристаллитном она проходит по границам зерен.

Разрушение металлов Под разрушением понимают процесс зарождения и развития в металле трещин, приводящих к разделению его начасти. Разрушение происходит в результате развития нескольких трещин, слияния рядом расположенных трещин в одну магистральную трещину, по которой идет полное разрушение. Возникновение микротрещин чаще происходит благодаря скоплению движущихся дислокаций (пластической деформации) перед препятствием (границами зерен, межфазными границами, перед возможными включениями) образуя зародыш трещины. Трещина образуется в плоскости, перпендикулярной к плоскости скольжения, когда плотность дислокаций достигает 1012 -1013 см-2, а касательные напряжения у вершины их скопления ~0, 7 G. Разрушение может быть хрупким и вязким. Вязкое и хрупкое разрушение различаются между собой по величине пластической зоны у вершины трещины. При хрупком разрушении величина пластической зоны в устье трещины мала. При вязком разрушении величина пластической зоны, идущей впереди распространяющейся трещины, велика, а сама трещина затупляется у своей вершины. Вязкое разрушение обусловлено малой скоростью распространения трещины. Скорость распространение хрупкой трещины достигает 2500 м/с. Поэтому нередко хрупкое разрушение называют "внезапным", или "катастрофическим" разрушением. По внешнему виду излома отличают: • хрупкий (светлый) излом, поверхность которого характеризуется наличием блестящих плоских участков; такой излом свойственен хрупкому разрушению; • вязкий (матовый) излом, поверхность разрушения которого содержит весьма мелкие уступы – волокна, образующие при пластической деформации зерен в процессе разрушения; этот излом свидетельствует о вязком разрушении. С точки зрения микроструктуры существует два вида разрушения - транскристаллитное и интеркристаллитное. При транскристаллитном разрушении трещина распространяется по телу зерна, а при интеркристаллитном она проходит по границам зерен.

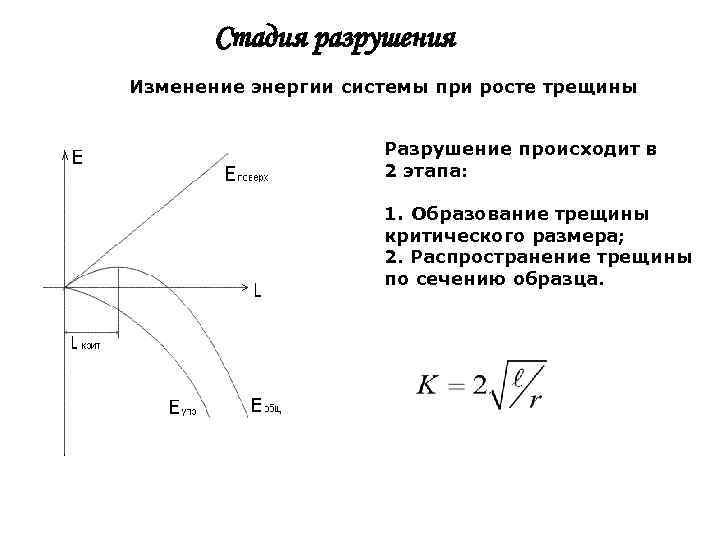

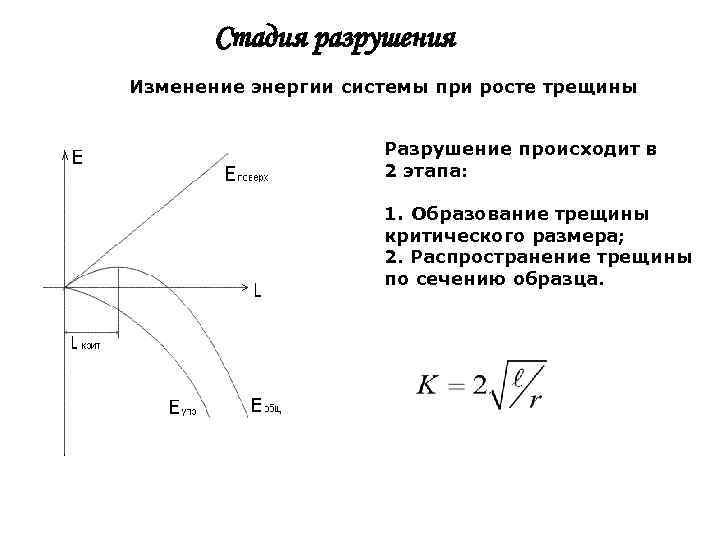

Стадия разрушения Изменение энергии системы при росте трещины Разрушение происходит в 2 этапа: 1. Образование трещины критического размера; 2. Распространение трещины по сечению образца.

Стадия разрушения Изменение энергии системы при росте трещины Разрушение происходит в 2 этапа: 1. Образование трещины критического размера; 2. Распространение трещины по сечению образца.

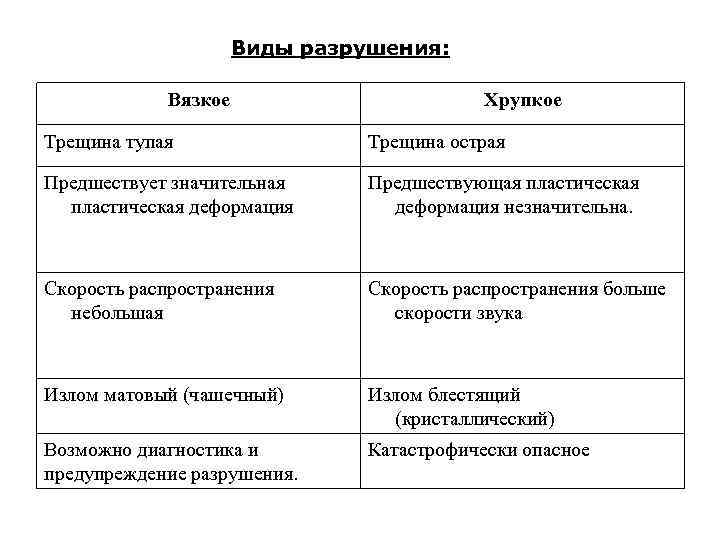

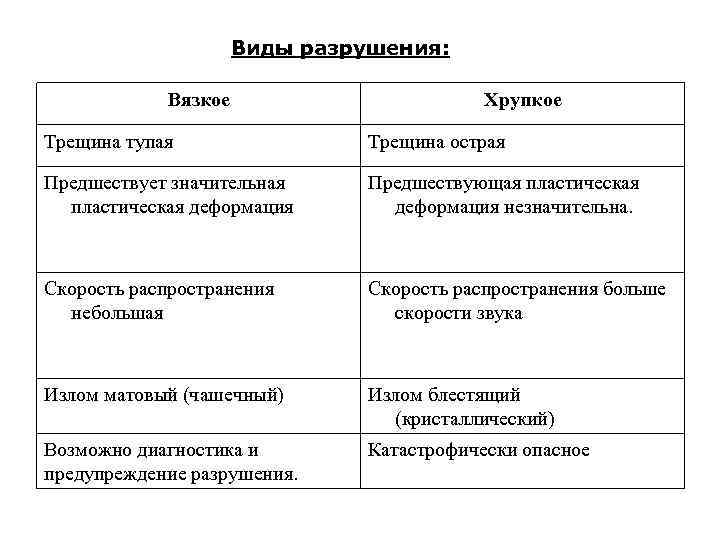

Виды разрушения: Вязкое Хрупкое Трещина тупая Трещина острая Предшествует значительная Предшествующая пластическая деформация незначительна. Скорость распространения больше небольшая скорости звука Излом матовый (чашечный) Излом блестящий (кристаллический) Возможно диагностика и Катастрофически опасное предупреждение разрушения.

Виды разрушения: Вязкое Хрупкое Трещина тупая Трещина острая Предшествует значительная Предшествующая пластическая деформация незначительна. Скорость распространения больше небольшая скорости звука Излом матовый (чашечный) Излом блестящий (кристаллический) Возможно диагностика и Катастрофически опасное предупреждение разрушения.

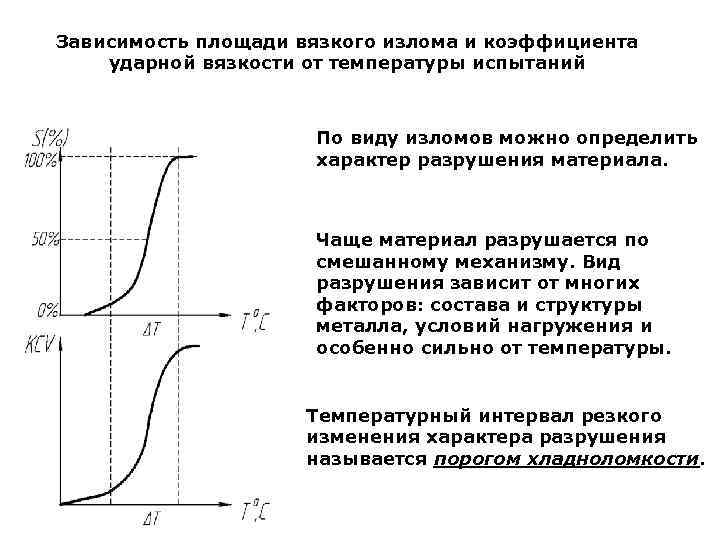

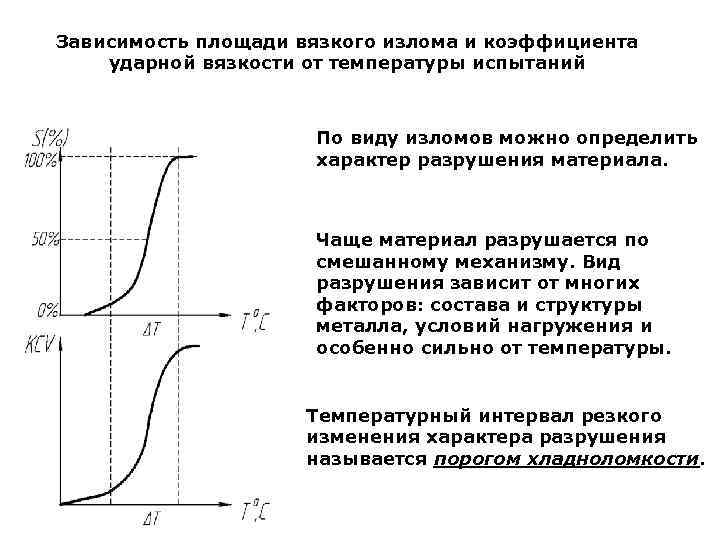

Зависимость площади вязкого излома и коэффициента ударной вязкости от температуры испытаний По виду изломов можно определить характер разрушения материала. Чаще материал разрушается по смешанному механизму. Вид разрушения зависит от многих факторов: состава и структуры металла, условий нагружения и особенно сильно от температуры. Температурный интервал резкого изменения характера разрушения называется порогом хладноломкости.

Зависимость площади вязкого излома и коэффициента ударной вязкости от температуры испытаний По виду изломов можно определить характер разрушения материала. Чаще материал разрушается по смешанному механизму. Вид разрушения зависит от многих факторов: состава и структуры металла, условий нагружения и особенно сильно от температуры. Температурный интервал резкого изменения характера разрушения называется порогом хладноломкости.

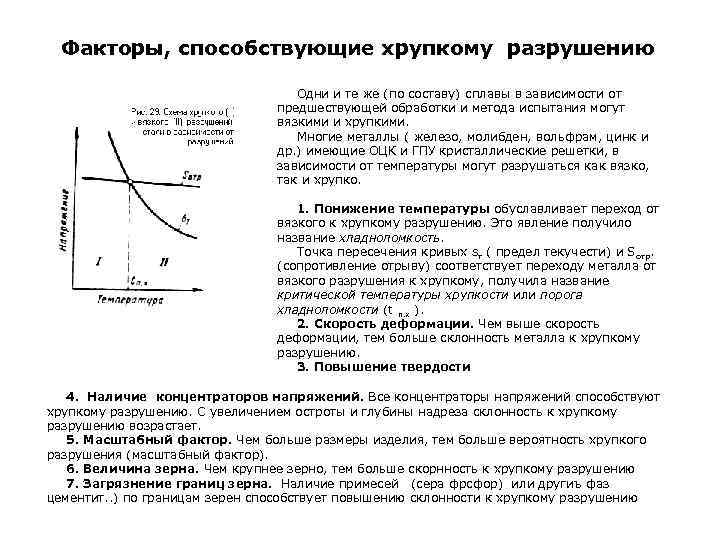

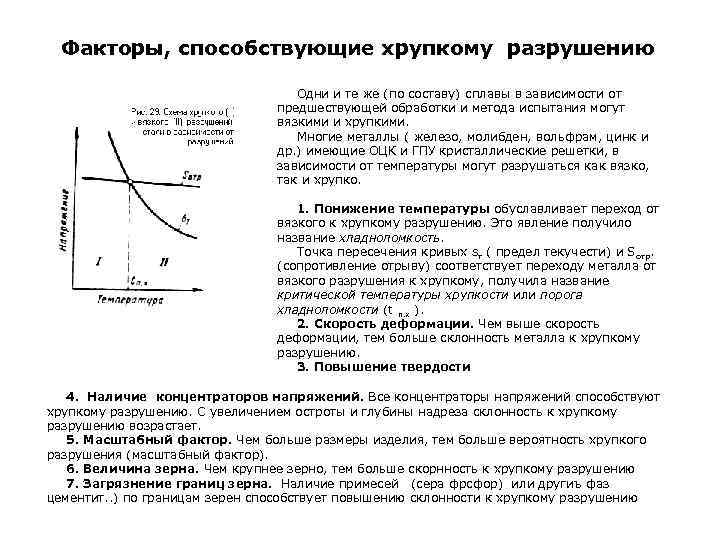

Факторы, способствующие хрупкому разрушению Одни и те же (по составу) сплавы в зависимости от предшествующей обработки и метода испытания могут вязкими и хрупкими. Многие металлы ( железо, молибден, вольфрам, цинк и др. ) имеющие ОЦК и ГПУ кристаллические решетки, в зависимости от температуры могут разрушаться как вязко, так и хрупко. 1. Понижение температуры обуславливает переход от вязкого к хрупкому разрушению. Это явление получило название хладноломкость. Точка пересечения кривых sт ( предел текучести) и S отр. (сопротивление отрыву) соответствует переходу металла от вязкого разрушения к хрупкому, получила название критической температуры хрупкости или порога хладноломкости (t п. х ). 2. Скорость деформации. Чем выше скорость деформации, тем больше склонность металла к хрупкому разрушению. 3. Повышение твердости 4. Наличие концентраторов напряжений. Все концентраторы напряжений способствуют хрупкому разрушению. С увеличением остроты и глубины надреза склонность к хрупкому разрушению возрастает. 5. Масштабный фактор. Чем больше размеры изделия, тем больше вероятность хрупкого разрушения (масштабный фактор). 6. Величина зерна. Чем крупнее зерно, тем больше скорнность к хрупкому разрушению 7. Загрязнение границ зерна. Наличие примесей (сера фрсфор) или другиъ фаз цементит. . ) по границам зерен способствует повышению склонности к хрупкому разрушению

Факторы, способствующие хрупкому разрушению Одни и те же (по составу) сплавы в зависимости от предшествующей обработки и метода испытания могут вязкими и хрупкими. Многие металлы ( железо, молибден, вольфрам, цинк и др. ) имеющие ОЦК и ГПУ кристаллические решетки, в зависимости от температуры могут разрушаться как вязко, так и хрупко. 1. Понижение температуры обуславливает переход от вязкого к хрупкому разрушению. Это явление получило название хладноломкость. Точка пересечения кривых sт ( предел текучести) и S отр. (сопротивление отрыву) соответствует переходу металла от вязкого разрушения к хрупкому, получила название критической температуры хрупкости или порога хладноломкости (t п. х ). 2. Скорость деформации. Чем выше скорость деформации, тем больше склонность металла к хрупкому разрушению. 3. Повышение твердости 4. Наличие концентраторов напряжений. Все концентраторы напряжений способствуют хрупкому разрушению. С увеличением остроты и глубины надреза склонность к хрупкому разрушению возрастает. 5. Масштабный фактор. Чем больше размеры изделия, тем больше вероятность хрупкого разрушения (масштабный фактор). 6. Величина зерна. Чем крупнее зерно, тем больше скорнность к хрупкому разрушению 7. Загрязнение границ зерна. Наличие примесей (сера фрсфор) или другиъ фаз цементит. . ) по границам зерен способствует повышению склонности к хрупкому разрушению

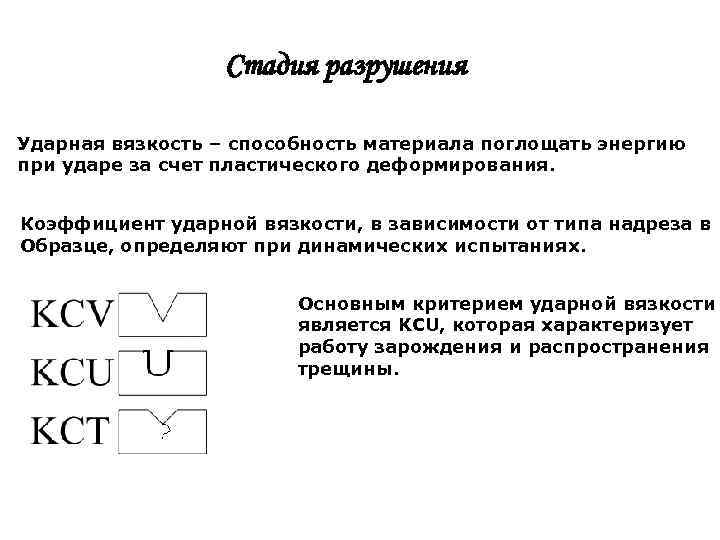

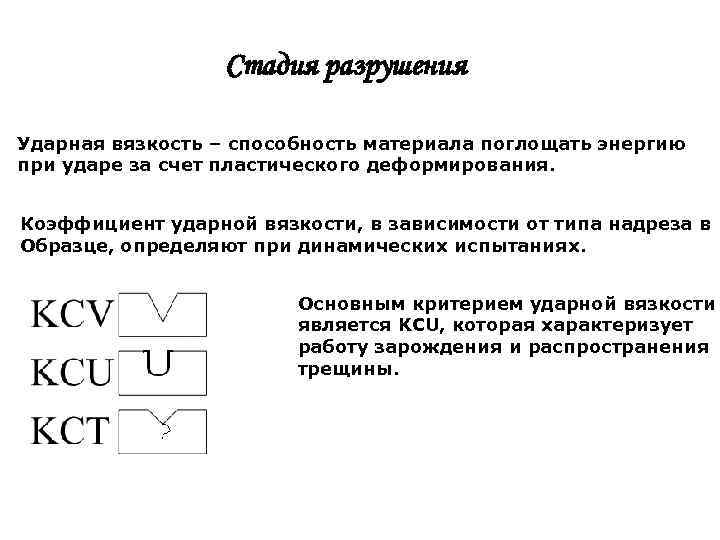

Стадия разрушения Ударная вязкость – способность материала поглощать энергию при ударе за счет пластического деформирования. Коэффициент ударной вязкости, в зависимости от типа надреза в Образце, определяют при динамических испытаниях. Основным критерием ударной вязкости является KCU, которая характеризует работу зарождения и распространения трещины.

Стадия разрушения Ударная вязкость – способность материала поглощать энергию при ударе за счет пластического деформирования. Коэффициент ударной вязкости, в зависимости от типа надреза в Образце, определяют при динамических испытаниях. Основным критерием ударной вязкости является KCU, которая характеризует работу зарождения и распространения трещины.

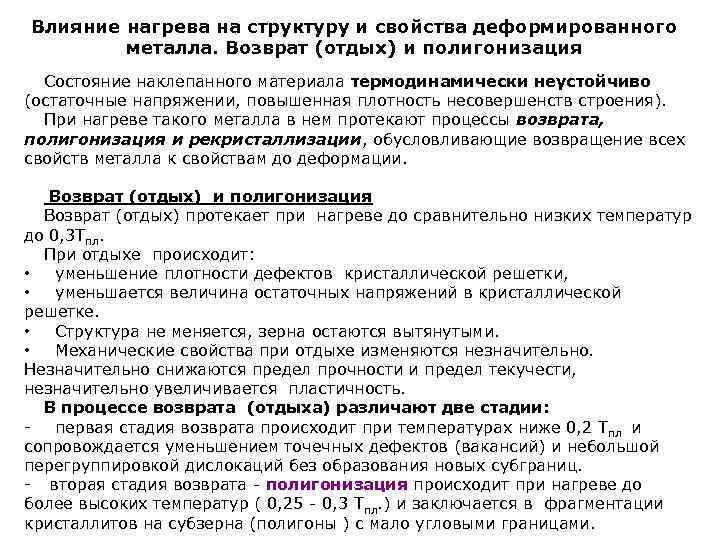

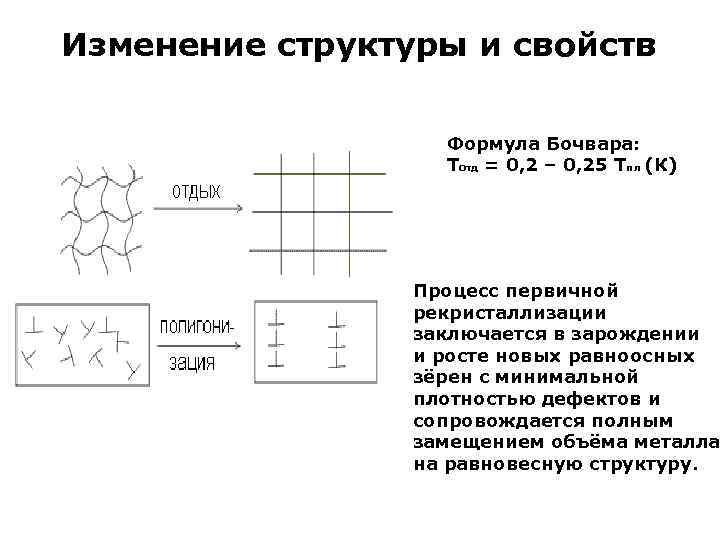

Влияние нагрева на структуру и свойства деформированного металла. Возврат (отдых) и полигонизация Состояние наклепанного материала термодинамически неустойчиво (остаточные напряжении, повышенная плотность несовершенств строения). При нагреве такого металла в нем протекают процессы возврата, полигонизация и рекристаллизации, обусловливающие возвращение всех свойств металла к свойствам до деформации. Возврат (отдых) и полигонизация Возврат (отдых) протекает при нагреве до сравнительно низких температур до 0, 3 Тпл. При отдыхе происходит: • уменьшение плотности дефектов кристаллической решетки, • уменьшается величина остаточных напряжений в кристаллической решетке. • Структура не меняется, зерна остаются вытянутыми. • Механические свойства при отдыхе изменяются незначительно. Незначительно снижаются предел прочности и предел текучести, незначительно увеличивается пластичность. В процессе возврата (отдыха) различают две стадии: - первая стадия возврата происходит при температурах ниже 0, 2 Тпл и сопровождается уменьшением точечных дефектов (вакансий) и небольшой перегруппировкой дислокаций без образования новых субграниц. - вторая стадия возврата - полигонизация происходит при нагреве до более высоких температур ( 0, 25 - 0, 3 Тпл. ) и заключается в фрагментации кристаллитов на субзерна (полигоны ) с мало угловыми границами.

Влияние нагрева на структуру и свойства деформированного металла. Возврат (отдых) и полигонизация Состояние наклепанного материала термодинамически неустойчиво (остаточные напряжении, повышенная плотность несовершенств строения). При нагреве такого металла в нем протекают процессы возврата, полигонизация и рекристаллизации, обусловливающие возвращение всех свойств металла к свойствам до деформации. Возврат (отдых) и полигонизация Возврат (отдых) протекает при нагреве до сравнительно низких температур до 0, 3 Тпл. При отдыхе происходит: • уменьшение плотности дефектов кристаллической решетки, • уменьшается величина остаточных напряжений в кристаллической решетке. • Структура не меняется, зерна остаются вытянутыми. • Механические свойства при отдыхе изменяются незначительно. Незначительно снижаются предел прочности и предел текучести, незначительно увеличивается пластичность. В процессе возврата (отдыха) различают две стадии: - первая стадия возврата происходит при температурах ниже 0, 2 Тпл и сопровождается уменьшением точечных дефектов (вакансий) и небольшой перегруппировкой дислокаций без образования новых субграниц. - вторая стадия возврата - полигонизация происходит при нагреве до более высоких температур ( 0, 25 - 0, 3 Тпл. ) и заключается в фрагментации кристаллитов на субзерна (полигоны ) с мало угловыми границами.

Изменения структуры и свойств холоднодеформированных сплавов при нагреве Изменения в структуре при нагреве условно подразделяют на возврат и рекристаллизацию. Возврат - все изменения тонкой структуры, не сопровождающиеся изменениями микроструктуры, т. е. размеры и форма зёрен при возврате не изменяются. Возврат состоит из двух стадий: 1. Отдых - сопровождается уменьшением количества точечных дефектов, снятием остаточных напряжений и искажений. Напряжения III рода снимаются почти полностью (до 90%). Твёрдость и прочность уменьшаются на 10 - 15%, а пластичность повышается. 2. Полигонизация - процесс формирования субзёрен, разделённых малоугловыми границами.

Изменения структуры и свойств холоднодеформированных сплавов при нагреве Изменения в структуре при нагреве условно подразделяют на возврат и рекристаллизацию. Возврат - все изменения тонкой структуры, не сопровождающиеся изменениями микроструктуры, т. е. размеры и форма зёрен при возврате не изменяются. Возврат состоит из двух стадий: 1. Отдых - сопровождается уменьшением количества точечных дефектов, снятием остаточных напряжений и искажений. Напряжения III рода снимаются почти полностью (до 90%). Твёрдость и прочность уменьшаются на 10 - 15%, а пластичность повышается. 2. Полигонизация - процесс формирования субзёрен, разделённых малоугловыми границами.

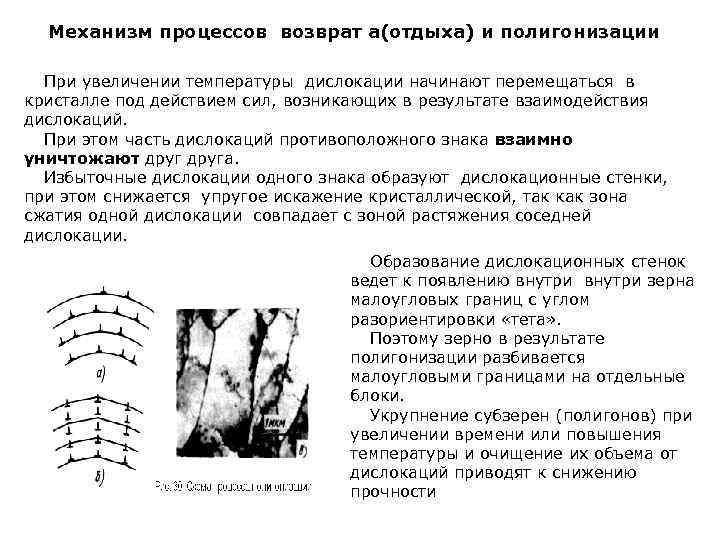

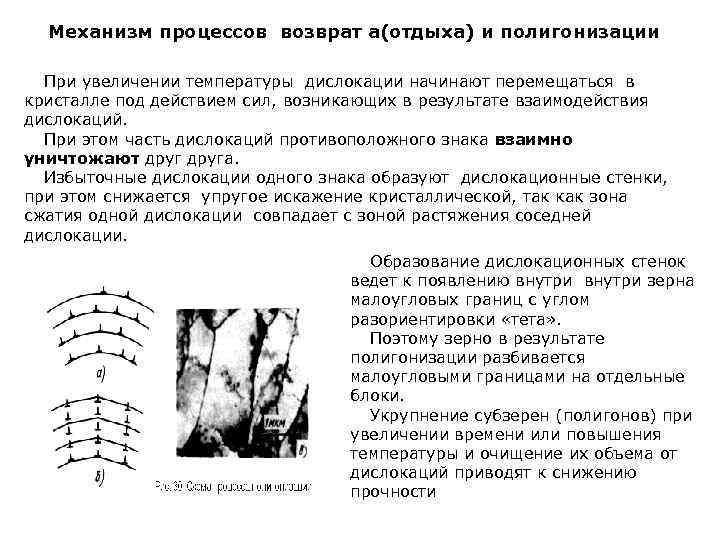

Механизм процессов возврат а(отдыха) и полигонизации При увеличении температуры дислокации начинают перемещаться в кристалле под действием сил, возникающих в результате взаимодействия дислокаций. При этом часть дислокаций противоположного знака взаимно уничтожают друга. Избыточные дислокации одного знака образуют дислокационные стенки, при этом снижается упругое искажение кристаллической, так как зона сжатия одной дислокации совпадает с зоной растяжения соседней дислокации. Образование дислокационных стенок ведет к появлению внутри зерна малоугловых границ с углом разориентировки «тета» . Поэтому зерно в результате полигонизации разбивается малоугловыми границами на отдельные блоки. Укрупнение субзерен (полигонов) при увеличении времени или повышения температуры и очищение их объема от дислокаций приводят к снижению прочности

Механизм процессов возврат а(отдыха) и полигонизации При увеличении температуры дислокации начинают перемещаться в кристалле под действием сил, возникающих в результате взаимодействия дислокаций. При этом часть дислокаций противоположного знака взаимно уничтожают друга. Избыточные дислокации одного знака образуют дислокационные стенки, при этом снижается упругое искажение кристаллической, так как зона сжатия одной дислокации совпадает с зоной растяжения соседней дислокации. Образование дислокационных стенок ведет к появлению внутри зерна малоугловых границ с углом разориентировки «тета» . Поэтому зерно в результате полигонизации разбивается малоугловыми границами на отдельные блоки. Укрупнение субзерен (полигонов) при увеличении времени или повышения температуры и очищение их объема от дислокаций приводят к снижению прочности

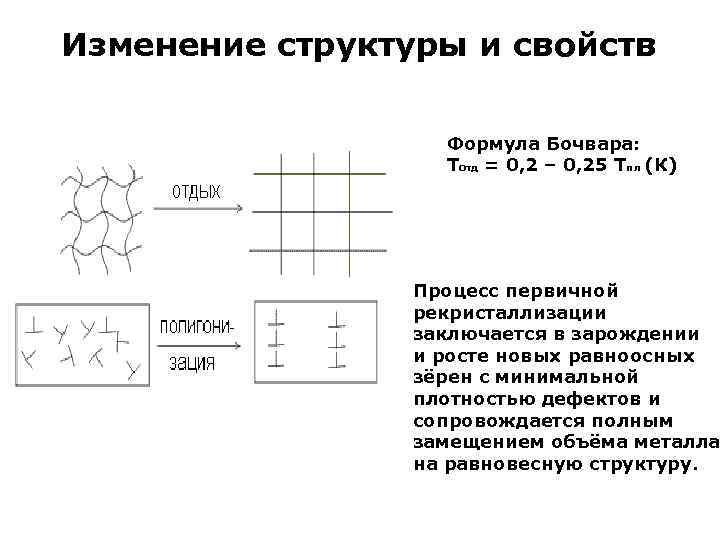

Изменение структуры и свойств Формула Бочвара: Тотд = 0, 2 – 0, 25 Тпл (К) Процесс первичной рекристаллизации заключается в зарождении и росте новых равноосных зёрен c минимальной плотностью дефектов и сопровождается полным замещением объёма металла на равновесную структуру.

Изменение структуры и свойств Формула Бочвара: Тотд = 0, 2 – 0, 25 Тпл (К) Процесс первичной рекристаллизации заключается в зарождении и росте новых равноосных зёрен c минимальной плотностью дефектов и сопровождается полным замещением объёма металла на равновесную структуру.

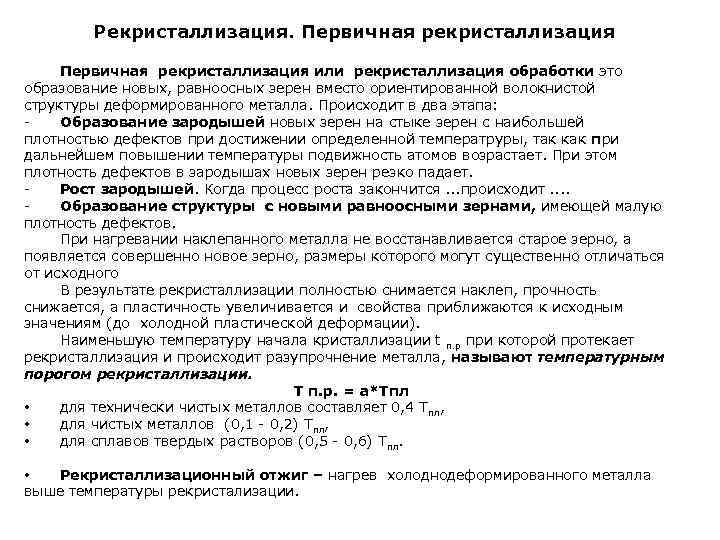

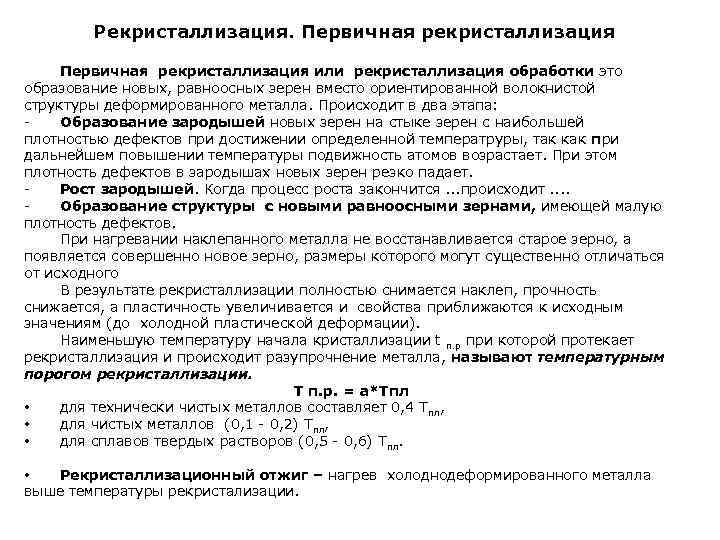

Рекристаллизация. Первичная рекристаллизация или рекристаллизация обработки это образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла. Происходит в два этапа: - Образование зародышей новых зерен на стыке зерен с наибольшей плотностью дефектов при достижении определенной температруры, так как при дальнейшем повышении температуры подвижность атомов возрастает. При этом плотность дефектов в зародышах новых зерен резко падает. - Рост зародышей. Когда процесс роста закончится. . . происходит. . - Образование структуры с новыми равноосными зернами, имеющей малую плотность дефектов. При нагревании наклепанного металла не восстанавливается старое зерно, а появляется совершенно новое зерно, размеры которого могут существенно отличаться от исходного В результате рекристаллизации полностью снимается наклеп, прочность снижается, а пластичность увеличивается и свойства приближаются к исходным значениям (до холодной пластической деформации). Наименьшую температуру начала кристаллизации t п. р при которой протекает рекристаллизация и происходит разупрочнение металла, называют температурным порогом рекристаллизации. Т п. р. = а*Тпл • для технически чистых металлов составляет 0, 4 Тпл, • для чистых металлов (0, 1 - 0, 2) Тпл, • для сплавов твердых растворов (0, 5 - 0, 6) Тпл. • Рекристаллизационный отжиг – нагрев холоднодеформированного металла выше температуры рекристализации.

Рекристаллизация. Первичная рекристаллизация или рекристаллизация обработки это образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла. Происходит в два этапа: - Образование зародышей новых зерен на стыке зерен с наибольшей плотностью дефектов при достижении определенной температруры, так как при дальнейшем повышении температуры подвижность атомов возрастает. При этом плотность дефектов в зародышах новых зерен резко падает. - Рост зародышей. Когда процесс роста закончится. . . происходит. . - Образование структуры с новыми равноосными зернами, имеющей малую плотность дефектов. При нагревании наклепанного металла не восстанавливается старое зерно, а появляется совершенно новое зерно, размеры которого могут существенно отличаться от исходного В результате рекристаллизации полностью снимается наклеп, прочность снижается, а пластичность увеличивается и свойства приближаются к исходным значениям (до холодной пластической деформации). Наименьшую температуру начала кристаллизации t п. р при которой протекает рекристаллизация и происходит разупрочнение металла, называют температурным порогом рекристаллизации. Т п. р. = а*Тпл • для технически чистых металлов составляет 0, 4 Тпл, • для чистых металлов (0, 1 - 0, 2) Тпл, • для сплавов твердых растворов (0, 5 - 0, 6) Тпл. • Рекристаллизационный отжиг – нагрев холоднодеформированного металла выше температуры рекристализации.

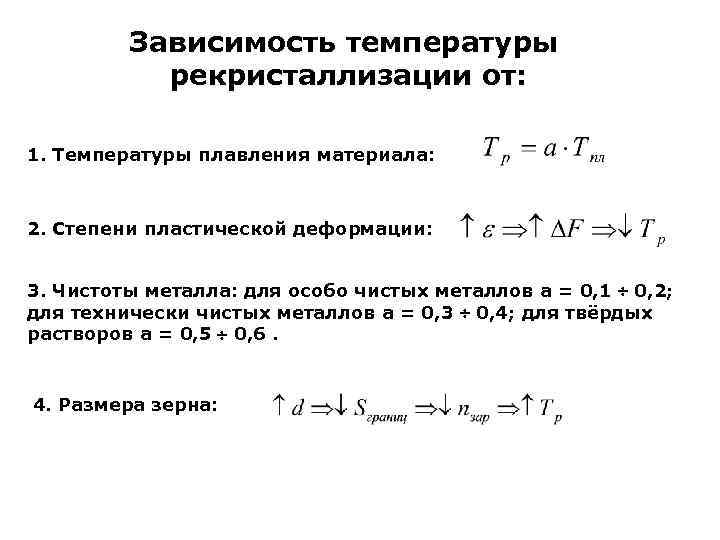

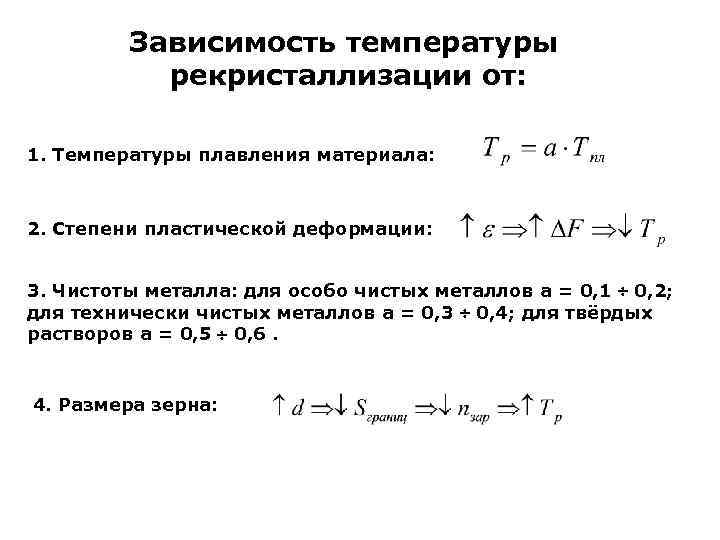

Зависимость температуры рекристаллизации от: 1. Температуры плавления материала: 2. Степени пластической деформации: 3. Чистоты металла: для особо чистых металлов а = 0, 1 0, 2; для технически чистых металлов а = 0, 3 0, 4; для твёрдых растворов а = 0, 5 0, 6. 4. Размера зерна:

Зависимость температуры рекристаллизации от: 1. Температуры плавления материала: 2. Степени пластической деформации: 3. Чистоты металла: для особо чистых металлов а = 0, 1 0, 2; для технически чистых металлов а = 0, 3 0, 4; для твёрдых растворов а = 0, 5 0, 6. 4. Размера зерна:

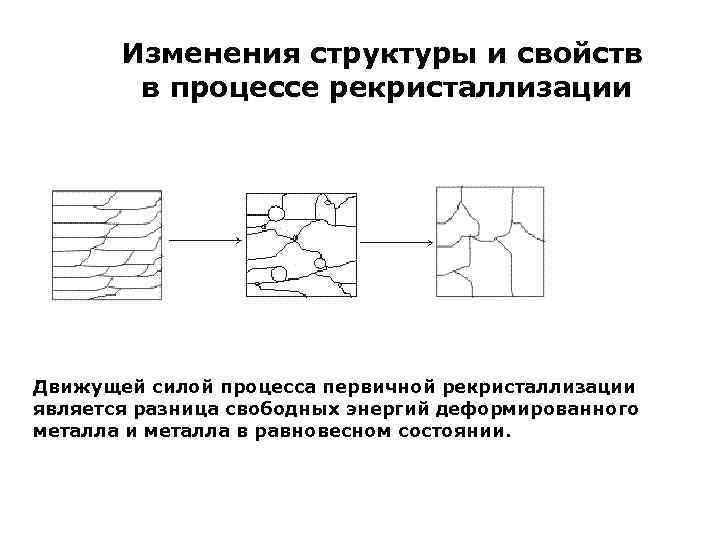

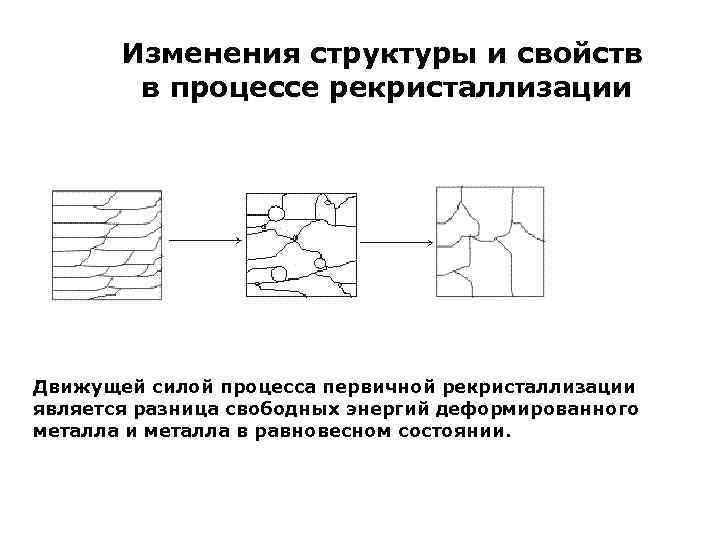

Изменения структуры и свойств в процессе рекристаллизации Движущей силой процесса первичной рекристаллизации является разница свободных энергий деформированного металла и металла в равновесном состоянии.

Изменения структуры и свойств в процессе рекристаллизации Движущей силой процесса первичной рекристаллизации является разница свободных энергий деформированного металла и металла в равновесном состоянии.

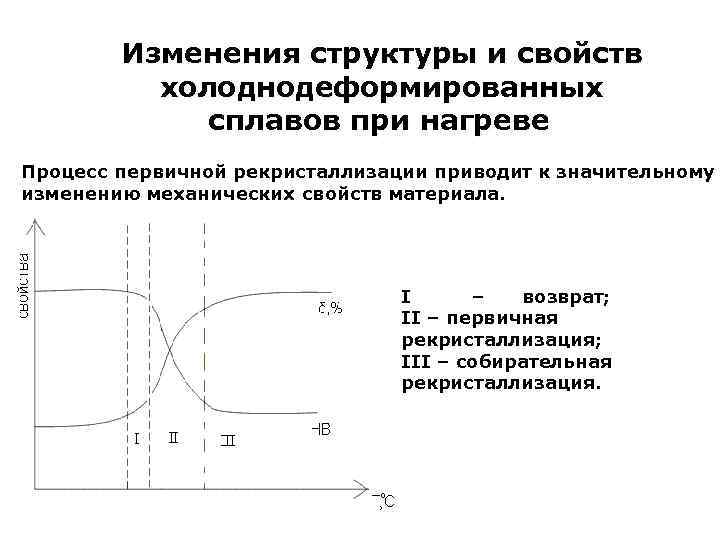

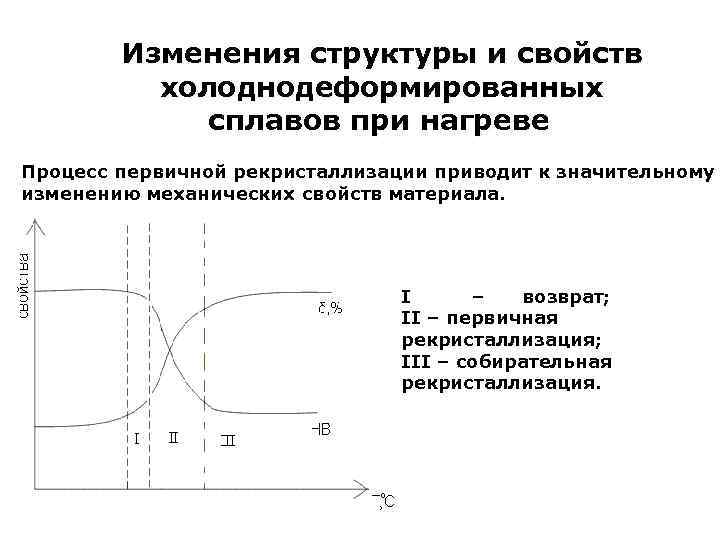

Изменения структуры и свойств холоднодеформированных сплавов при нагреве Процесс первичной рекристаллизации приводит к значительному изменению механических свойств материала. I – возврат; II – первичная рекристаллизация; III – собирательная рекристаллизация.

Изменения структуры и свойств холоднодеформированных сплавов при нагреве Процесс первичной рекристаллизации приводит к значительному изменению механических свойств материала. I – возврат; II – первичная рекристаллизация; III – собирательная рекристаллизация.

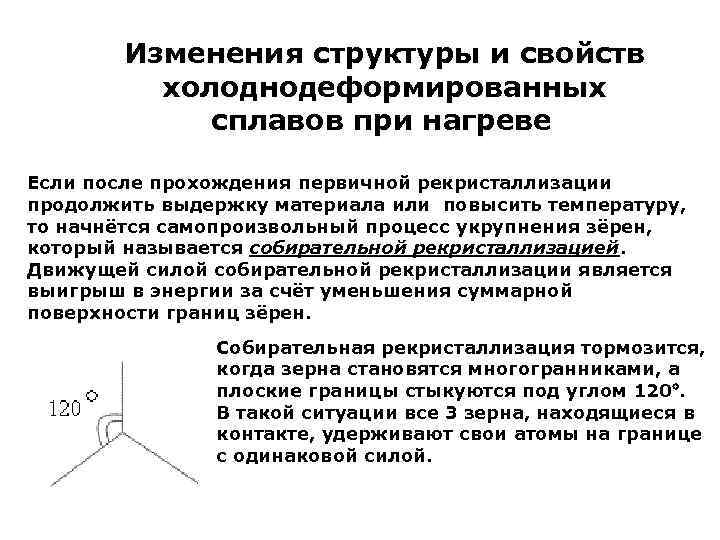

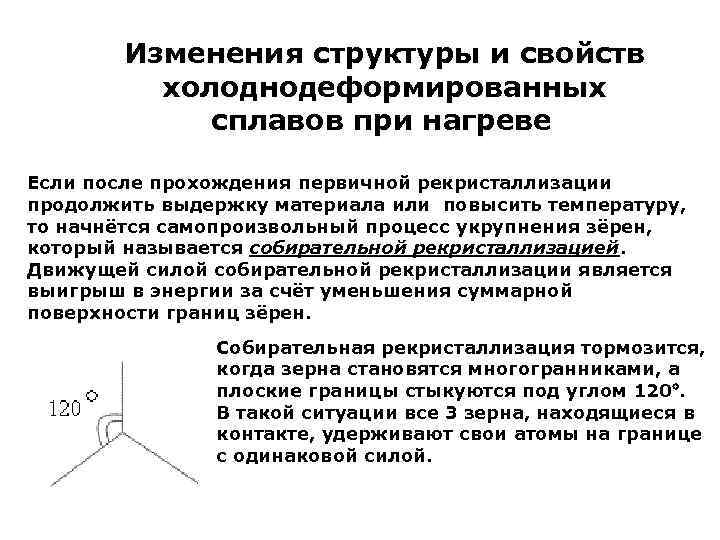

Изменения структуры и свойств холоднодеформированных сплавов при нагреве Если после прохождения первичной рекристаллизации продолжить выдержку материала или повысить температуру, то начнётся самопроизвольный процесс укрупнения зёрен, который называется собирательной рекристаллизацией. Движущей силой собирательной рекристаллизации является выигрыш в энергии за счёт уменьшения суммарной поверхности границ зёрен. Собирательная рекристаллизация тормозится, когда зерна становятся многогранниками, а плоские границы стыкуются под углом 120. В такой ситуации все 3 зерна, находящиеся в контакте, удерживают свои атомы на границе с одинаковой силой.

Изменения структуры и свойств холоднодеформированных сплавов при нагреве Если после прохождения первичной рекристаллизации продолжить выдержку материала или повысить температуру, то начнётся самопроизвольный процесс укрупнения зёрен, который называется собирательной рекристаллизацией. Движущей силой собирательной рекристаллизации является выигрыш в энергии за счёт уменьшения суммарной поверхности границ зёрен. Собирательная рекристаллизация тормозится, когда зерна становятся многогранниками, а плоские границы стыкуются под углом 120. В такой ситуации все 3 зерна, находящиеся в контакте, удерживают свои атомы на границе с одинаковой силой.

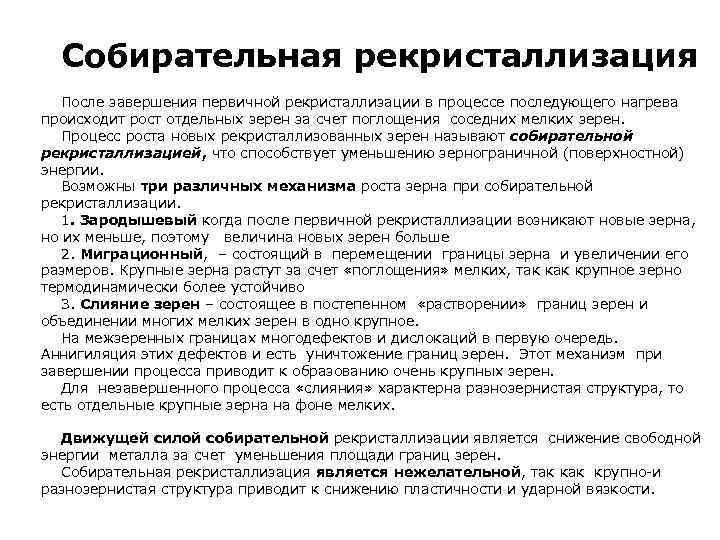

Собирательная рекристаллизация После завершения первичной рекристаллизации в процессе последующего нагрева происходит рост отдельных зерен за счет поглощения соседних мелких зерен. Процесс роста новых рекристаллизованных зерен называют собирательной рекристаллизацией, что способствует уменьшению зернограничной (поверхностной) энергии. Возможны три различных механизма роста зерна при собирательной рекристаллизации. 1. Зародышевый когда после первичной рекристаллизации возникают новые зерна, но их меньше, поэтому величина новых зерен больше 2. Миграционный, – состоящий в перемещении границы зерна и увеличении его размеров. Крупные зерна растут за счет «поглощения» мелких, так крупное зерно термодинамически более устойчиво 3. Слияние зерен – состоящее в постепенном «растворении» границ зерен и объединении многих мелких зерен в одно крупное. На межзеренных границах многодефектов и дислокаций в первую очередь. Аннигиляция этих дефектов и есть уничтожение границ зерен. Этот механизм при завершении процесса приводит к образованию очень крупных зерен. Для незавершенного процесса «слияния» характерна разнозернистая структура, то есть отдельные крупные зерна на фоне мелких. Движущей силой собирательной рекристаллизации является снижение свободной энергии металла за счет уменьшения площади границ зерен. Собирательная рекристаллизация является нежелательной, так крупно-и разнозернистая структура приводит к снижению пластичности и ударной вязкости.

Собирательная рекристаллизация После завершения первичной рекристаллизации в процессе последующего нагрева происходит рост отдельных зерен за счет поглощения соседних мелких зерен. Процесс роста новых рекристаллизованных зерен называют собирательной рекристаллизацией, что способствует уменьшению зернограничной (поверхностной) энергии. Возможны три различных механизма роста зерна при собирательной рекристаллизации. 1. Зародышевый когда после первичной рекристаллизации возникают новые зерна, но их меньше, поэтому величина новых зерен больше 2. Миграционный, – состоящий в перемещении границы зерна и увеличении его размеров. Крупные зерна растут за счет «поглощения» мелких, так крупное зерно термодинамически более устойчиво 3. Слияние зерен – состоящее в постепенном «растворении» границ зерен и объединении многих мелких зерен в одно крупное. На межзеренных границах многодефектов и дислокаций в первую очередь. Аннигиляция этих дефектов и есть уничтожение границ зерен. Этот механизм при завершении процесса приводит к образованию очень крупных зерен. Для незавершенного процесса «слияния» характерна разнозернистая структура, то есть отдельные крупные зерна на фоне мелких. Движущей силой собирательной рекристаллизации является снижение свободной энергии металла за счет уменьшения площади границ зерен. Собирательная рекристаллизация является нежелательной, так крупно-и разнозернистая структура приводит к снижению пластичности и ударной вязкости.

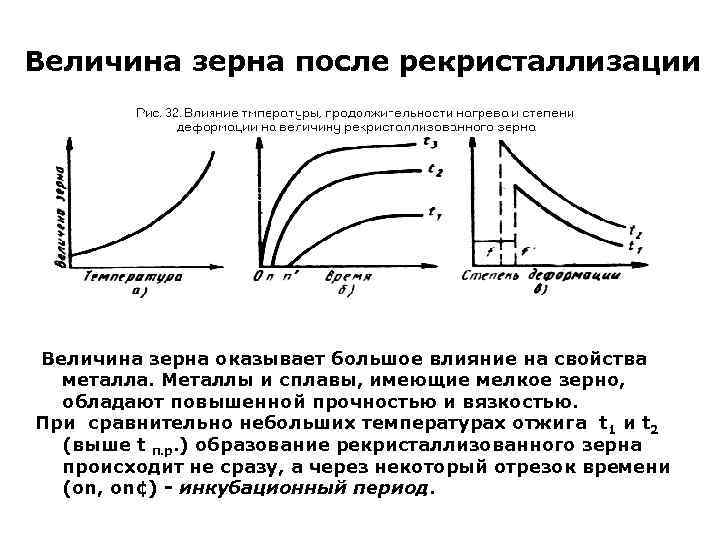

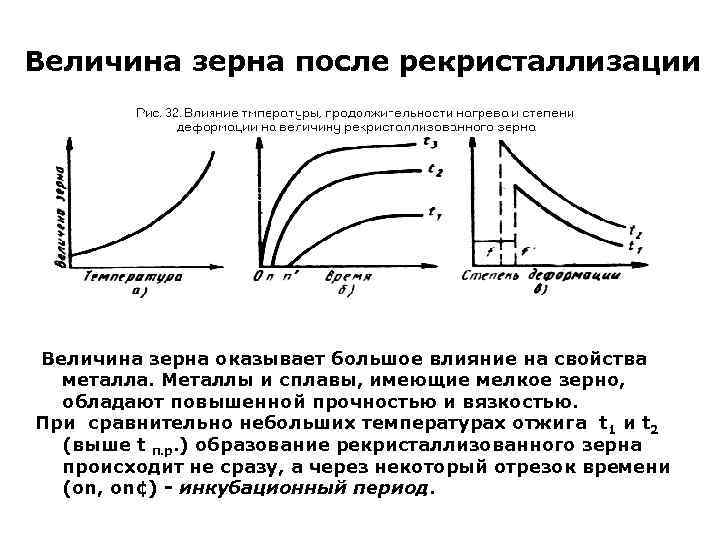

Величина зерна после рекристаллизации Величина зерна оказывает большое влияние на свойства металла. Металлы и сплавы, имеющие мелкое зерно, обладают повышенной прочностью и вязкостью. При сравнительно небольших температурах отжига t 1 и t 2 (выше t п. р. ) образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени (on, on¢) - инкубационный период.

Величина зерна после рекристаллизации Величина зерна оказывает большое влияние на свойства металла. Металлы и сплавы, имеющие мелкое зерно, обладают повышенной прочностью и вязкостью. При сравнительно небольших температурах отжига t 1 и t 2 (выше t п. р. ) образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени (on, on¢) - инкубационный период.

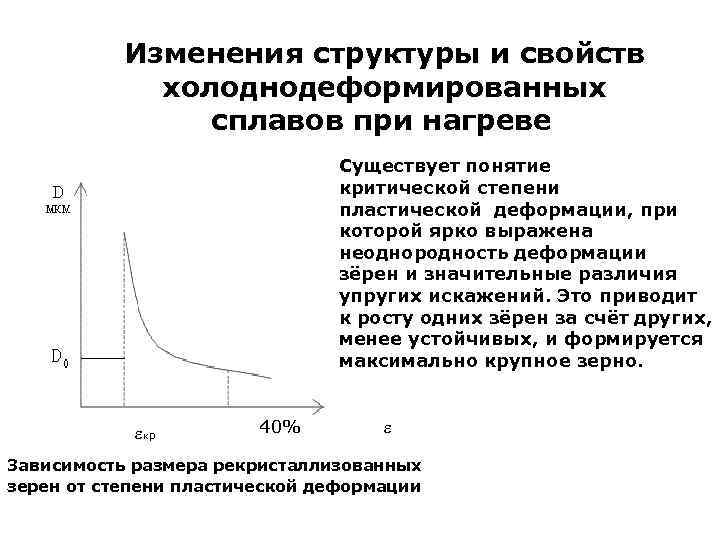

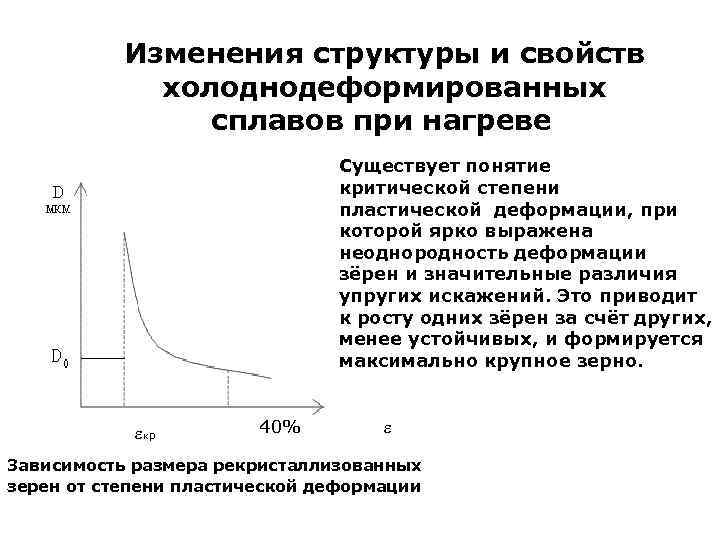

Изменения структуры и свойств холоднодеформированных сплавов при нагреве Существует понятие критической степени пластической деформации, при которой ярко выражена неоднородность деформации зёрен и значительные различия упругих искажений. Это приводит к росту одних зёрен за счёт других, менее устойчивых, и формируется максимально крупное зерно. кр 40% Зависимость размера рекристаллизованных зерен от степени пластической деформации

Изменения структуры и свойств холоднодеформированных сплавов при нагреве Существует понятие критической степени пластической деформации, при которой ярко выражена неоднородность деформации зёрен и значительные различия упругих искажений. Это приводит к росту одних зёрен за счёт других, менее устойчивых, и формируется максимально крупное зерно. кр 40% Зависимость размера рекристаллизованных зерен от степени пластической деформации

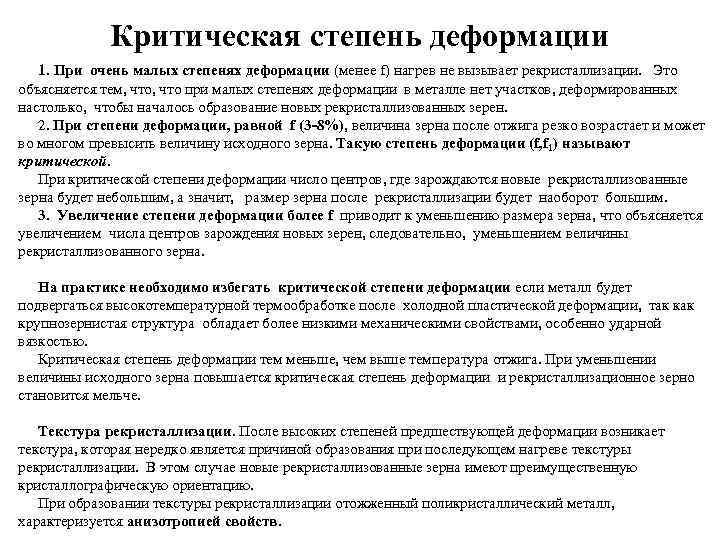

Критическая степень деформации 1. При очень малых степенях деформации (менее f) нагрев не вызывает рекристаллизации. Это объясняется тем, что при малых степенях деформации в металле нет участков, деформированных настолько, чтобы началось образование новых рекристаллизованных зерен. 2. При степени деформации, равной f (3 -8%), величина зерна после отжига резко возрастает и может во многом превысить величину исходного зерна. Такую степень деформации (f, f 1) называют критической. При критической степени деформации число центров, где зарождаются новые рекристаллизованные зерна будет небольшим, а значит, размер зерна после рекристаллизации будет наоборот большим. 3. Увеличение степени деформации более f приводит к уменьшению размера зерна, что объясняется увеличением числа центров зарождения новых зерен, следовательно, уменьшением величины рекристаллизованного зерна. На практике необходимо избегать критической степени деформации если металл будет подвергаться высокотемпературной термообработке после холодной пластической деформации, так крупнозернистая структура обладает более низкими механическими свойствами, особенно ударной вязкостью. Критическая степень деформации тем меньше, чем выше температура отжига. При уменьшении величины исходного зерна повышается критическая степень деформации и рекристаллизационное зерно становится мельче. Текстура рекристаллизации. После высоких степеней предшествующей деформации возникает текстура, которая нередко является причиной образования при последующем нагреве текстуры рекристаллизации. В этом случае новые рекристаллизованные зерна имеют преимущественную кристаллографическую ориентацию. При образовании текстуры рекристаллизации отожженный поликристаллический металл, характеризуется анизотропией свойств.

Критическая степень деформации 1. При очень малых степенях деформации (менее f) нагрев не вызывает рекристаллизации. Это объясняется тем, что при малых степенях деформации в металле нет участков, деформированных настолько, чтобы началось образование новых рекристаллизованных зерен. 2. При степени деформации, равной f (3 -8%), величина зерна после отжига резко возрастает и может во многом превысить величину исходного зерна. Такую степень деформации (f, f 1) называют критической. При критической степени деформации число центров, где зарождаются новые рекристаллизованные зерна будет небольшим, а значит, размер зерна после рекристаллизации будет наоборот большим. 3. Увеличение степени деформации более f приводит к уменьшению размера зерна, что объясняется увеличением числа центров зарождения новых зерен, следовательно, уменьшением величины рекристаллизованного зерна. На практике необходимо избегать критической степени деформации если металл будет подвергаться высокотемпературной термообработке после холодной пластической деформации, так крупнозернистая структура обладает более низкими механическими свойствами, особенно ударной вязкостью. Критическая степень деформации тем меньше, чем выше температура отжига. При уменьшении величины исходного зерна повышается критическая степень деформации и рекристаллизационное зерно становится мельче. Текстура рекристаллизации. После высоких степеней предшествующей деформации возникает текстура, которая нередко является причиной образования при последующем нагреве текстуры рекристаллизации. В этом случае новые рекристаллизованные зерна имеют преимущественную кристаллографическую ориентацию. При образовании текстуры рекристаллизации отожженный поликристаллический металл, характеризуется анизотропией свойств.

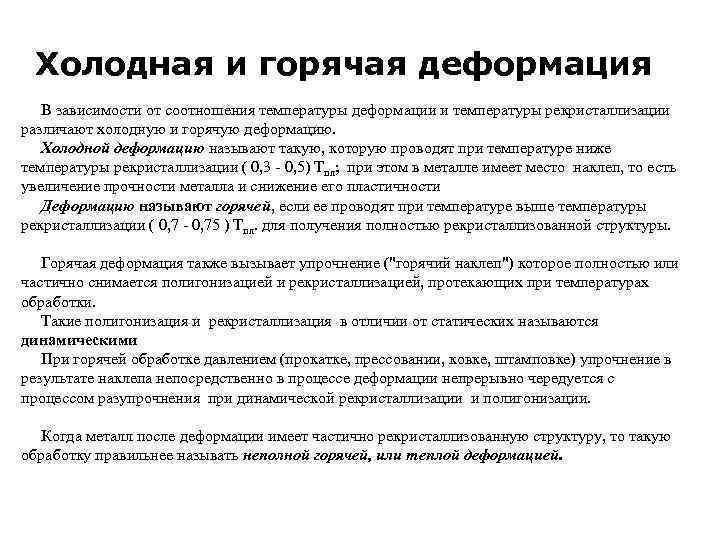

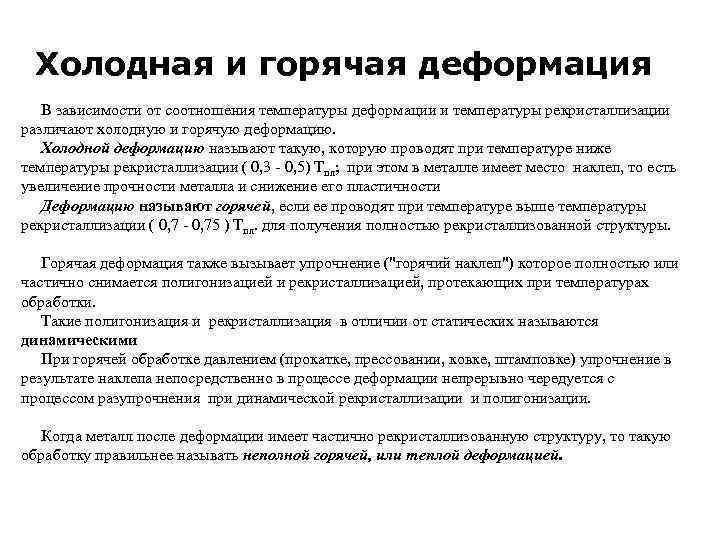

Холодная и горячая деформация В зависимости от соотношения температуры деформации и температуры рекристаллизации различают холодную и горячую деформацию. Холодной деформацию называют такую, которую проводят при температуре ниже температуры рекристаллизации ( 0, 3 - 0, 5) Тпл; при этом в металле имеет место наклеп, то есть увеличение прочности металла и снижение его пластичности Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации ( 0, 7 - 0, 75 ) Тпл. для получения полностью рекристаллизованной структуры. Горячая деформация также вызывает упрочнение ("горячий наклеп") которое полностью или частично снимается полигонизацией и рекристаллизацией, протекающих при температурах обработки. Такие полигонизация и рекристаллизация в отличии от статических называются динамическими При горячей обработке давлением (прокатке, прессовании, ковке, штамповке) упрочнение в результате наклепа непосредственно в процессе деформации непрерывно чередуется с процессом разупрочнения при динамической рекристаллизации и полигонизации. Когда металл после деформации имеет частично рекристаллизованную структуру, то такую обработку правильнее называть неполной горячей, или теплой деформацией.

Холодная и горячая деформация В зависимости от соотношения температуры деформации и температуры рекристаллизации различают холодную и горячую деформацию. Холодной деформацию называют такую, которую проводят при температуре ниже температуры рекристаллизации ( 0, 3 - 0, 5) Тпл; при этом в металле имеет место наклеп, то есть увеличение прочности металла и снижение его пластичности Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации ( 0, 7 - 0, 75 ) Тпл. для получения полностью рекристаллизованной структуры. Горячая деформация также вызывает упрочнение ("горячий наклеп") которое полностью или частично снимается полигонизацией и рекристаллизацией, протекающих при температурах обработки. Такие полигонизация и рекристаллизация в отличии от статических называются динамическими При горячей обработке давлением (прокатке, прессовании, ковке, штамповке) упрочнение в результате наклепа непосредственно в процессе деформации непрерывно чередуется с процессом разупрочнения при динамической рекристаллизации и полигонизации. Когда металл после деформации имеет частично рекристаллизованную структуру, то такую обработку правильнее называть неполной горячей, или теплой деформацией.

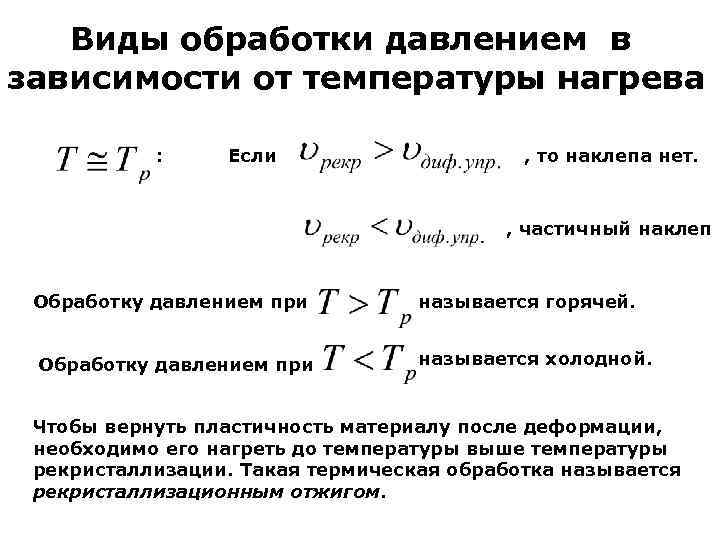

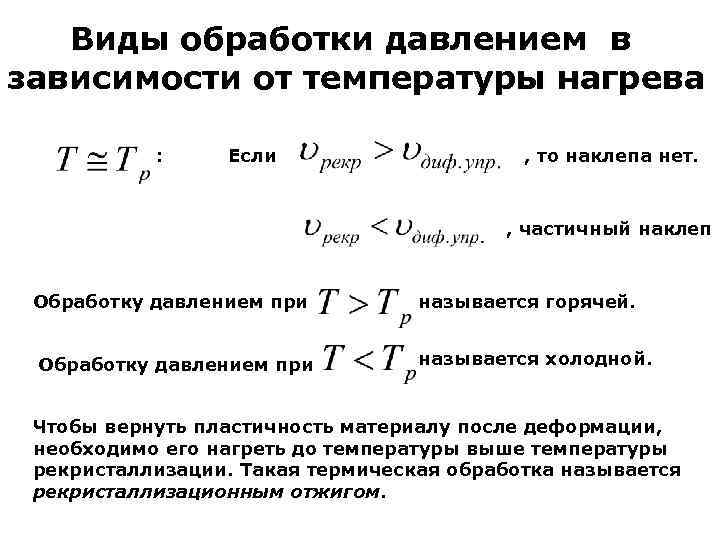

Виды обработки давлением в зависимости от температуры нагрева : Если , то наклепа нет. , частичный наклеп Обработку давлением при называется горячей. Обработку давлением при называется холодной. Чтобы вернуть пластичность материалу после деформации, необходимо его нагреть до температуры выше температуры рекристаллизации. Такая термическая обработка называется рекристаллизационным отжигом.

Виды обработки давлением в зависимости от температуры нагрева : Если , то наклепа нет. , частичный наклеп Обработку давлением при называется горячей. Обработку давлением при называется холодной. Чтобы вернуть пластичность материалу после деформации, необходимо его нагреть до температуры выше температуры рекристаллизации. Такая термическая обработка называется рекристаллизационным отжигом.

Эволюция дислокационных структур стадия единичного, лёгкого скольжения множественное скольжение клубковая дислокационная структура ячеистая дислокационная структура фрагментарная структура, угол разориентировки между А и В >1 критическая структура. между А и В 10 15

Эволюция дислокационных структур стадия единичного, лёгкого скольжения множественное скольжение клубковая дислокационная структура ячеистая дислокационная структура фрагментарная структура, угол разориентировки между А и В >1 критическая структура. между А и В 10 15

Самоорганизация дислокационных субструктур при активной деформации металлов и сплавов (по Н. А. Коневой) а) хаотическое распределение г) неразориентированные ячейки; дислокаций; д) микрополосовая субструктура; б) скопления; е) фрагментированная. в) сетчатая субструктура;

Самоорганизация дислокационных субструктур при активной деформации металлов и сплавов (по Н. А. Коневой) а) хаотическое распределение г) неразориентированные ячейки; дислокаций; д) микрополосовая субструктура; б) скопления; е) фрагментированная. в) сетчатая субструктура;