Дефекты +.pptx

- Количество слайдов: 28

ТИПЫ И ВИДЫ ДЕФЕКТОВ Дефектом (ГОСТ 17102 -71) называют каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Классификация дефектов По обнаружению при контроле изделий Явные (наружные) Скрытые (внутренние) Некоторые явные дефекты выявляются визуально при внешнем осмотре Скрытые дефекты можно обнаружить только при помощи инструмента или прибора, предусмотренного нормативной документацией

ТИПЫ И ВИДЫ ДЕФЕКТОВ Дефектом (ГОСТ 17102 -71) называют каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Классификация дефектов По обнаружению при контроле изделий Явные (наружные) Скрытые (внутренние) Некоторые явные дефекты выявляются визуально при внешнем осмотре Скрытые дефекты можно обнаружить только при помощи инструмента или прибора, предусмотренного нормативной документацией

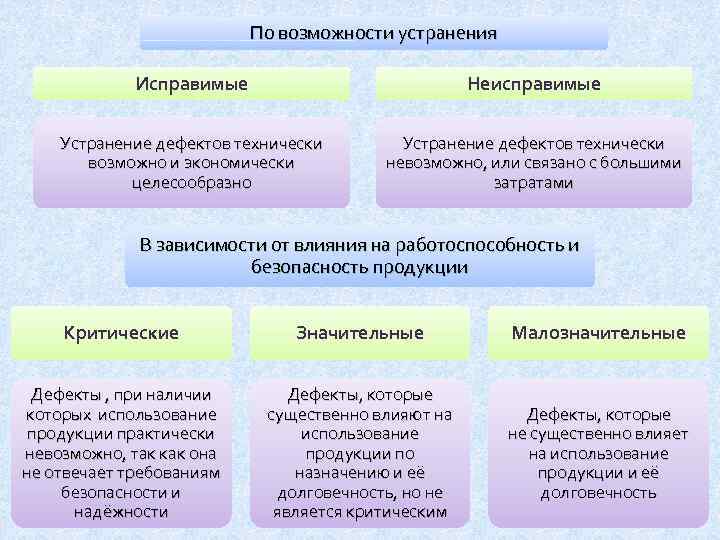

По возможности устранения Исправимые Неисправимые Устранение дефектов технически возможно и экономически целесообразно Устранение дефектов технически невозможно, или связано с большими затратами В зависимости от влияния на работоспособность и безопасность продукции Критические Значительные Малозначительные Дефекты , при наличии которых использование продукции практически невозможно, так как она не отвечает требованиям безопасности и надёжности Дефекты, которые существенно влияют на использование продукции по назначению и её долговечность, но не является критическим Дефекты, которые не существенно влияет на использование продукции и её долговечность

По возможности устранения Исправимые Неисправимые Устранение дефектов технически возможно и экономически целесообразно Устранение дефектов технически невозможно, или связано с большими затратами В зависимости от влияния на работоспособность и безопасность продукции Критические Значительные Малозначительные Дефекты , при наличии которых использование продукции практически невозможно, так как она не отвечает требованиям безопасности и надёжности Дефекты, которые существенно влияют на использование продукции по назначению и её долговечность, но не является критическим Дефекты, которые не существенно влияет на использование продукции и её долговечность

По происхождению Конструктивные Являющиеся следствием несовершенства конструкции из-за ошибки конструктора Производственнотехнологические Эксплуатационные Возникшие при производстве и ремонте деталей Возникающие после некоторой наработки изделия в результате усталости металла, коррозии, изнашивания и неправильного технического обслуживания и эксплуатации

По происхождению Конструктивные Являющиеся следствием несовершенства конструкции из-за ошибки конструктора Производственнотехнологические Эксплуатационные Возникшие при производстве и ремонте деталей Возникающие после некоторой наработки изделия в результате усталости металла, коррозии, изнашивания и неправильного технического обслуживания и эксплуатации

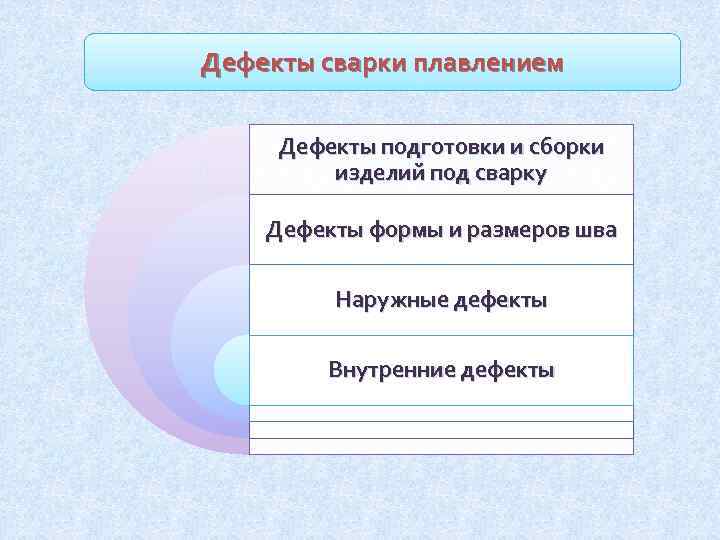

Дефекты сварки плавлением Дефекты подготовки и сборки изделий под сварку Дефекты формы и размеров шва Наружные дефекты Внутренние дефекты

Дефекты сварки плавлением Дефекты подготовки и сборки изделий под сварку Дефекты формы и размеров шва Наружные дефекты Внутренние дефекты

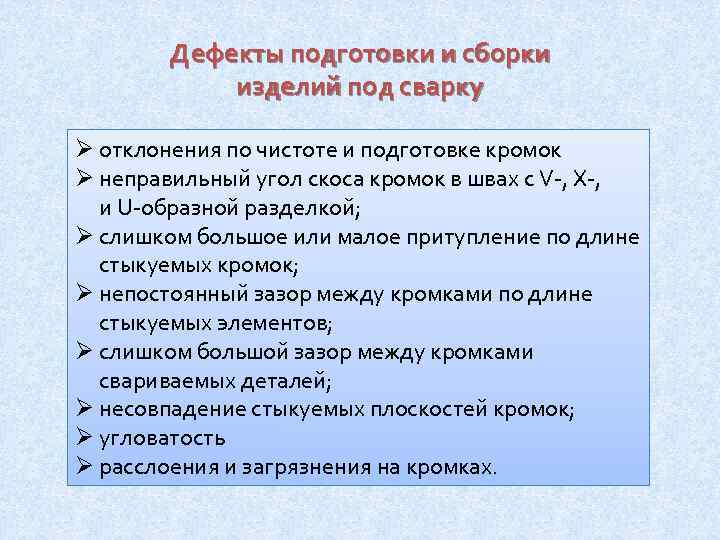

Дефекты подготовки и сборки изделий под сварку Ø отклонения по чистоте и подготовке кромок Ø неправильный угол скоса кромок в швах с V-, X-, и U-образной разделкой; Ø слишком большое или малое притупление по длине стыкуемых кромок; Ø непостоянный зазор между кромками по длине стыкуемых элементов; Ø слишком большой зазор между кромками свариваемых деталей; Ø несовпадение стыкуемых плоскостей кромок; Ø угловатость Ø расслоения и загрязнения на кромках.

Дефекты подготовки и сборки изделий под сварку Ø отклонения по чистоте и подготовке кромок Ø неправильный угол скоса кромок в швах с V-, X-, и U-образной разделкой; Ø слишком большое или малое притупление по длине стыкуемых кромок; Ø непостоянный зазор между кромками по длине стыкуемых элементов; Ø слишком большой зазор между кромками свариваемых деталей; Ø несовпадение стыкуемых плоскостей кромок; Ø угловатость Ø расслоения и загрязнения на кромках.

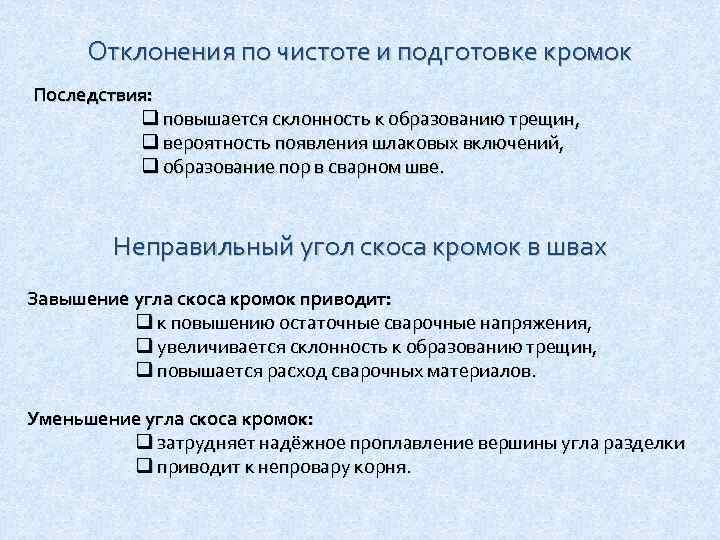

Отклонения по чистоте и подготовке кромок Последствия: q повышается склонность к образованию трещин, q вероятность появления шлаковых включений, q образование пор в сварном шве. Неправильный угол скоса кромок в швах Завышение угла скоса кромок приводит: q к повышению остаточные сварочные напряжения, q увеличивается склонность к образованию трещин, q повышается расход сварочных материалов. Уменьшение угла скоса кромок: q затрудняет надёжное проплавление вершины угла разделки q приводит к непровару корня.

Отклонения по чистоте и подготовке кромок Последствия: q повышается склонность к образованию трещин, q вероятность появления шлаковых включений, q образование пор в сварном шве. Неправильный угол скоса кромок в швах Завышение угла скоса кромок приводит: q к повышению остаточные сварочные напряжения, q увеличивается склонность к образованию трещин, q повышается расход сварочных материалов. Уменьшение угла скоса кромок: q затрудняет надёжное проплавление вершины угла разделки q приводит к непровару корня.

Слишком большое или малое притупление Повышение притупления приводит: q к появлению непроваров. Понижение притупления приводит: q к повышенному проплавлению вплоть до прожога. Непостоянный зазор между кромками по длине стыкуемых элементов Слишком большой зазор между кромками свариваемых деталей Приводит: q к появлению наружных дефектов, q к повышению остаточных сварочных напряжений, q к повышению склонности к образованию трещин.

Слишком большое или малое притупление Повышение притупления приводит: q к появлению непроваров. Понижение притупления приводит: q к повышенному проплавлению вплоть до прожога. Непостоянный зазор между кромками по длине стыкуемых элементов Слишком большой зазор между кромками свариваемых деталей Приводит: q к появлению наружных дефектов, q к повышению остаточных сварочных напряжений, q к повышению склонности к образованию трещин.

Несовпадение стыкуемых плоскостей кромок Последствия: q появление наружных дефектов; q нарушение формы шва; q дополнительные напряжения на шов при эксплуатации. Угловатость Последствия: q появление наружных дефектов; q повышение сварочных напряжений; q дополнительные напряжения при эксплуатации.

Несовпадение стыкуемых плоскостей кромок Последствия: q появление наружных дефектов; q нарушение формы шва; q дополнительные напряжения на шов при эксплуатации. Угловатость Последствия: q появление наружных дефектов; q повышение сварочных напряжений; q дополнительные напряжения при эксплуатации.

Расслоения и загрязнения на кромках в основном металле Последствия: q появление шлаковых включений по зоне сплавления и в основном металле шва. Причинами появления указанных дефектов: ü неисправность станочного оборудования, на котором обрабатывали заготовки; ü недоброкачественность исходных материалов; ü ошибка на чертежах; ü низкая квалификация слесарей и сборщиков.

Расслоения и загрязнения на кромках в основном металле Последствия: q появление шлаковых включений по зоне сплавления и в основном металле шва. Причинами появления указанных дефектов: ü неисправность станочного оборудования, на котором обрабатывали заготовки; ü недоброкачественность исходных материалов; ü ошибка на чертежах; ü низкая квалификация слесарей и сборщиков.

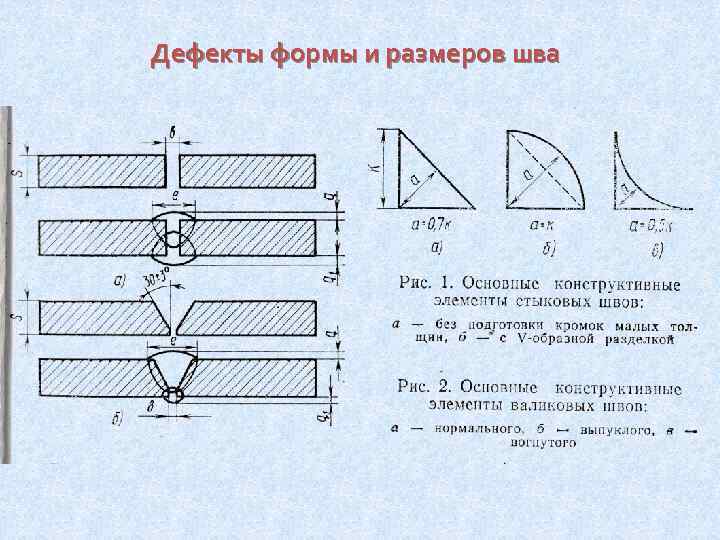

Дефекты формы и размеров шва

Дефекты формы и размеров шва

Неравномерная ширина швов Причины: q неравномерный зазор между кромками; q неправильное ведение сварочного процесса; q нестабильное горение дуги; q неравномерное перемещение электрода. Неравномерная чешуйчатость Причины: q низкое качество сварочных материалов; q нестабильная скорость сварки.

Неравномерная ширина швов Причины: q неравномерный зазор между кромками; q неправильное ведение сварочного процесса; q нестабильное горение дуги; q неравномерное перемещение электрода. Неравномерная чешуйчатость Причины: q низкое качество сварочных материалов; q нестабильная скорость сварки.

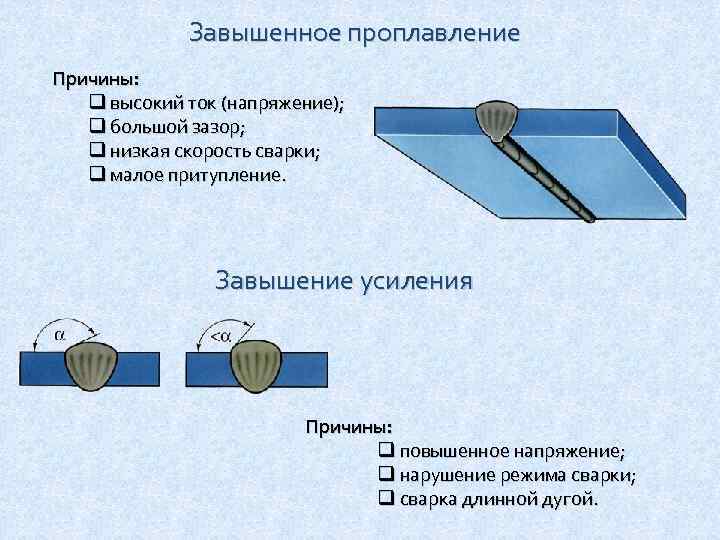

Завышенное проплавление Причины: q высокий ток (напряжение); q большой зазор; q низкая скорость сварки; q малое притупление. Завышение усиления Причины: q повышенное напряжение; q нарушение режима сварки; q сварка длинной дугой.

Завышенное проплавление Причины: q высокий ток (напряжение); q большой зазор; q низкая скорость сварки; q малое притупление. Завышение усиления Причины: q повышенное напряжение; q нарушение режима сварки; q сварка длинной дугой.

Отклонения по форме катета Причины: q неправильное ведение сварочного процесса; q нестабильная скорость сварки; q сварка в неудобном положении. Общие причины появления дефектов формы и размеров шва: квалификация сварщика; низкое качество сварочных материалов; неисправность сварочного оборудования.

Отклонения по форме катета Причины: q неправильное ведение сварочного процесса; q нестабильная скорость сварки; q сварка в неудобном положении. Общие причины появления дефектов формы и размеров шва: квалификация сварщика; низкое качество сварочных материалов; неисправность сварочного оборудования.

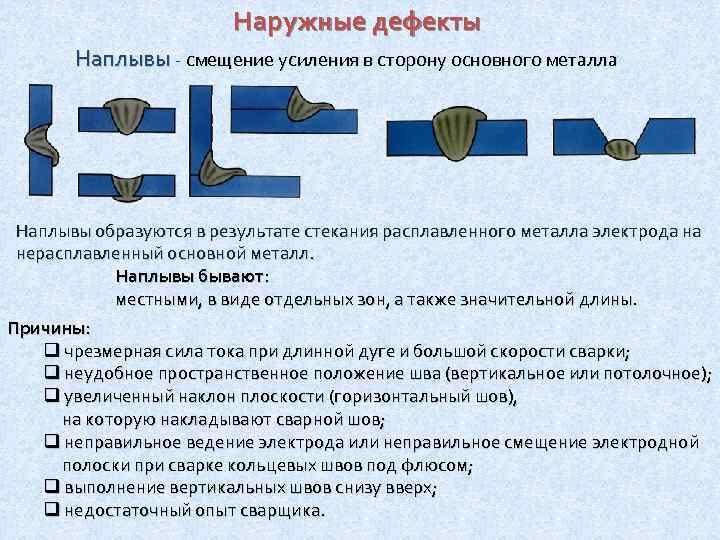

Наружные дефекты Наплывы - смещение усиления в сторону основного металла Наплывы образуются в результате стекания расплавленного металла электрода на нерасплавленный основной металл. Наплывы бывают: местными, в виде отдельных зон, а также значительной длины. Причины: q чрезмерная сила тока при длинной дуге и большой скорости сварки; q неудобное пространственное положение шва (вертикальное или потолочное); q увеличенный наклон плоскости (горизонтальный шов), на которую накладывают сварной шов; q неправильное ведение электрода или неправильное смещение электродной полоски при сварке кольцевых швов под флюсом; q выполнение вертикальных швов снизу вверх; q недостаточный опыт сварщика.

Наружные дефекты Наплывы - смещение усиления в сторону основного металла Наплывы образуются в результате стекания расплавленного металла электрода на нерасплавленный основной металл. Наплывы бывают: местными, в виде отдельных зон, а также значительной длины. Причины: q чрезмерная сила тока при длинной дуге и большой скорости сварки; q неудобное пространственное положение шва (вертикальное или потолочное); q увеличенный наклон плоскости (горизонтальный шов), на которую накладывают сварной шов; q неправильное ведение электрода или неправильное смещение электродной полоски при сварке кольцевых швов под флюсом; q выполнение вертикальных швов снизу вверх; q недостаточный опыт сварщика.

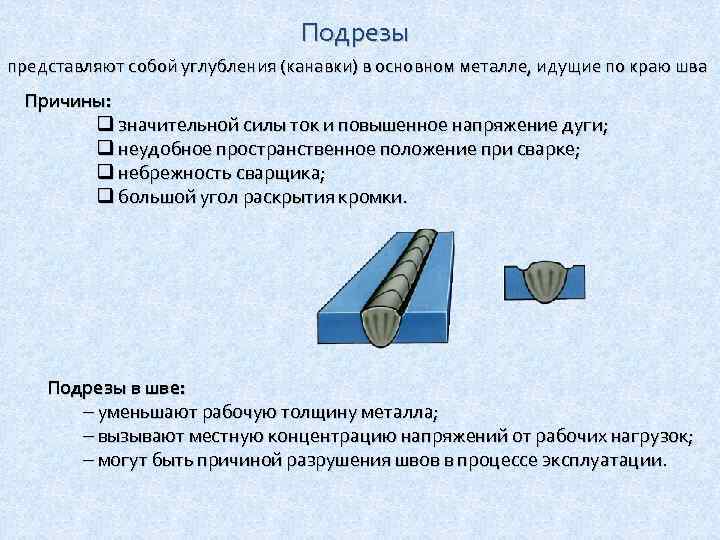

Подрезы представляют собой углубления (канавки) в основном металле, идущие по краю шва Причины: q значительной силы ток и повышенное напряжение дуги; q неудобное пространственное положение при сварке; q небрежность сварщика; q большой угол раскрытия кромки. Подрезы в шве: уменьшают рабочую толщину металла; вызывают местную концентрацию напряжений от рабочих нагрузок; могут быть причиной разрушения швов в процессе эксплуатации.

Подрезы представляют собой углубления (канавки) в основном металле, идущие по краю шва Причины: q значительной силы ток и повышенное напряжение дуги; q неудобное пространственное положение при сварке; q небрежность сварщика; q большой угол раскрытия кромки. Подрезы в шве: уменьшают рабочую толщину металла; вызывают местную концентрацию напряжений от рабочих нагрузок; могут быть причиной разрушения швов в процессе эксплуатации.

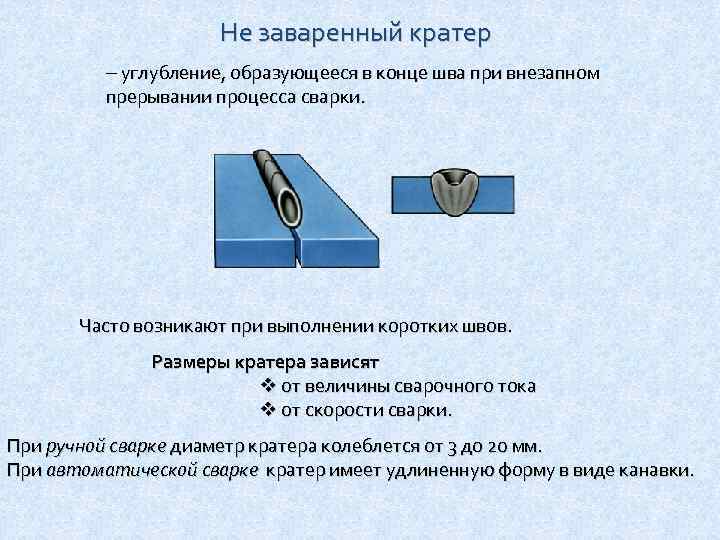

Не заваренный кратер углубление, образующееся в конце шва при внезапном прерывании процесса сварки. Часто возникают при выполнении коротких швов. Размеры кратера зависят v от величины сварочного тока v от скорости сварки. При ручной сварке диаметр кратера колеблется от 3 до 20 мм. При автоматической сварке кратер имеет удлиненную форму в виде канавки.

Не заваренный кратер углубление, образующееся в конце шва при внезапном прерывании процесса сварки. Часто возникают при выполнении коротких швов. Размеры кратера зависят v от величины сварочного тока v от скорости сварки. При ручной сварке диаметр кратера колеблется от 3 до 20 мм. При автоматической сварке кратер имеет удлиненную форму в виде канавки.

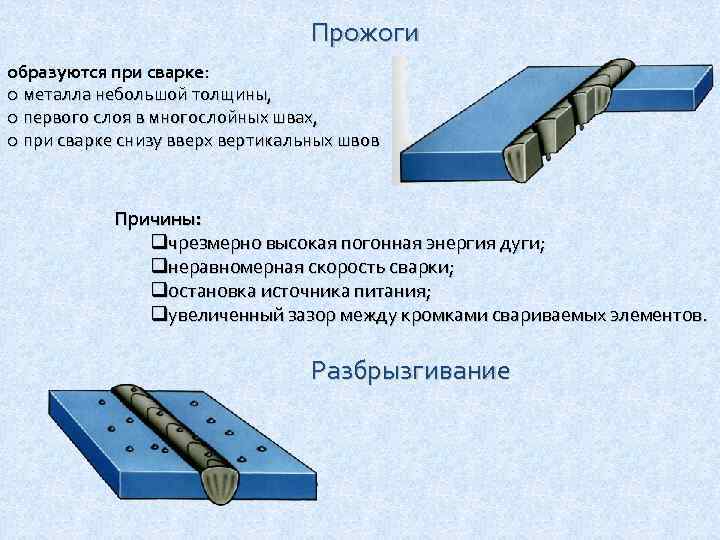

Прожоги образуются при сварке: o металла небольшой толщины, o первого слоя в многослойных швах, o при сварке снизу вверх вертикальных швов Причины: qчрезмерно высокая погонная энергия дуги; qнеравномерная скорость сварки; qостановка источника питания; qувеличенный зазор между кромками свариваемых элементов. Разбрызгивание

Прожоги образуются при сварке: o металла небольшой толщины, o первого слоя в многослойных швах, o при сварке снизу вверх вертикальных швов Причины: qчрезмерно высокая погонная энергия дуги; qнеравномерная скорость сварки; qостановка источника питания; qувеличенный зазор между кромками свариваемых элементов. Разбрызгивание

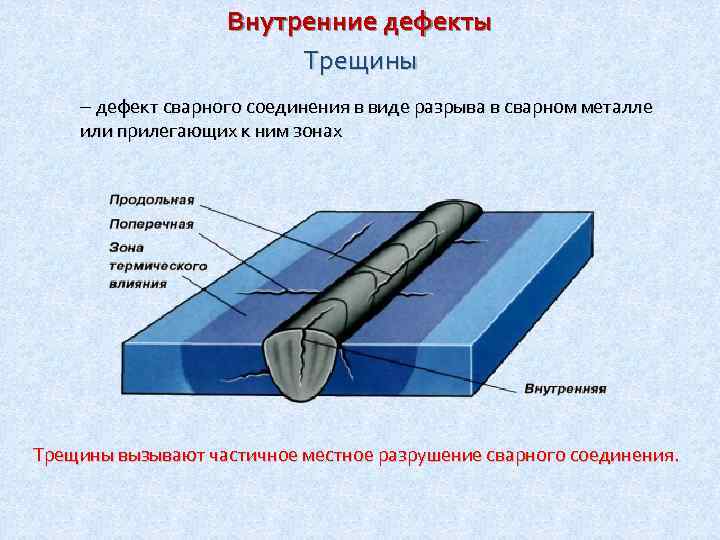

Внутренние дефекты Трещины дефект сварного соединения в виде разрыва в сварном металле или прилегающих к ним зонах Трещины вызывают частичное местное разрушение сварного соединения.

Внутренние дефекты Трещины дефект сварного соединения в виде разрыва в сварном металле или прилегающих к ним зонах Трещины вызывают частичное местное разрушение сварного соединения.

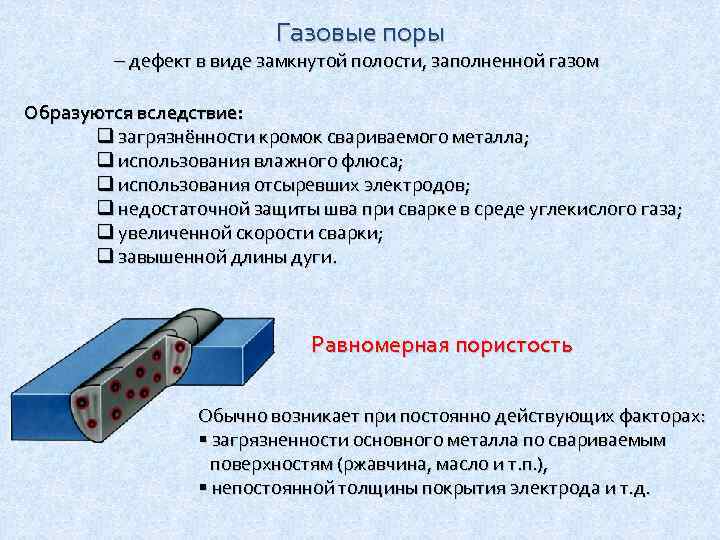

Газовые поры дефект в виде замкнутой полости, заполненной газом Образуются вследствие: q загрязнённости кромок свариваемого металла; q использования влажного флюса; q использования отсыревших электродов; q недостаточной защиты шва при сварке в среде углекислого газа; q увеличенной скорости сварки; q завышенной длины дуги. Равномерная пористость Обычно возникает при постоянно действующих факторах: § загрязненности основного металла по свариваемым поверхностям (ржавчина, масло и т. п. ), § непостоянной толщины покрытия электрода и т. д.

Газовые поры дефект в виде замкнутой полости, заполненной газом Образуются вследствие: q загрязнённости кромок свариваемого металла; q использования влажного флюса; q использования отсыревших электродов; q недостаточной защиты шва при сварке в среде углекислого газа; q увеличенной скорости сварки; q завышенной длины дуги. Равномерная пористость Обычно возникает при постоянно действующих факторах: § загрязненности основного металла по свариваемым поверхностям (ржавчина, масло и т. п. ), § непостоянной толщины покрытия электрода и т. д.

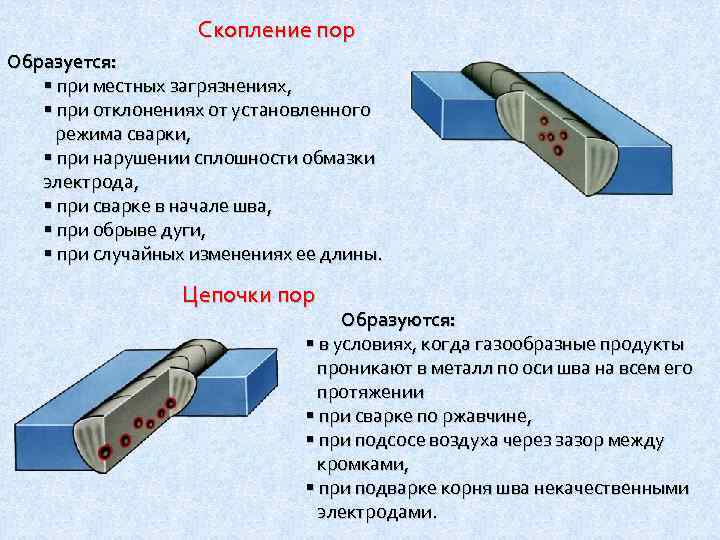

Скопление пор Образуется: § при местных загрязнениях, § при отклонениях от установленного режима сварки, § при нарушении сплошности обмазки электрода, § при сварке в начале шва, § при обрыве дуги, § при случайных изменениях ее длины. Цепочки пор Образуются: § в условиях, когда газообразные продукты проникают в металл по оси шва на всем его протяжении § при сварке по ржавчине, § при подсосе воздуха через зазор между кромками, § при подварке корня шва некачественными электродами.

Скопление пор Образуется: § при местных загрязнениях, § при отклонениях от установленного режима сварки, § при нарушении сплошности обмазки электрода, § при сварке в начале шва, § при обрыве дуги, § при случайных изменениях ее длины. Цепочки пор Образуются: § в условиях, когда газообразные продукты проникают в металл по оси шва на всем его протяжении § при сварке по ржавчине, § при подсосе воздуха через зазор между кромками, § при подварке корня шва некачественными электродами.

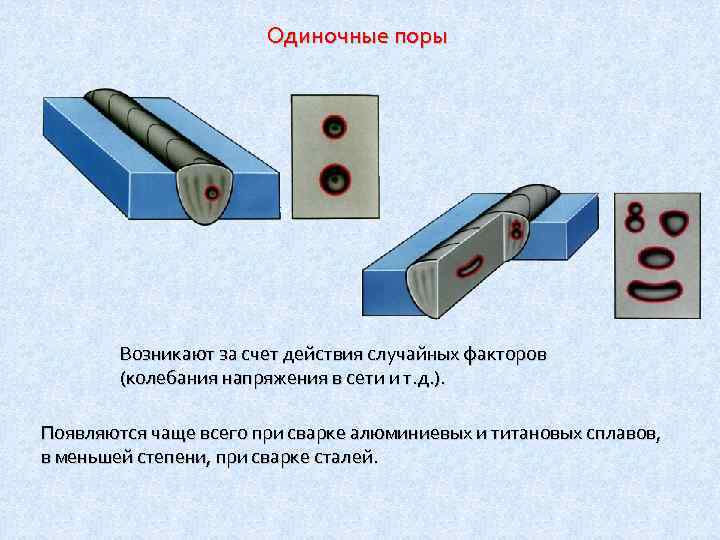

Одиночные поры Возникают за счет действия случайных факторов (колебания напряжения в сети и т. д. ). Появляются чаще всего при сварке алюминиевых и титановых сплавов, в меньшей степени, при сварке сталей.

Одиночные поры Возникают за счет действия случайных факторов (колебания напряжения в сети и т. д. ). Появляются чаще всего при сварке алюминиевых и титановых сплавов, в меньшей степени, при сварке сталей.

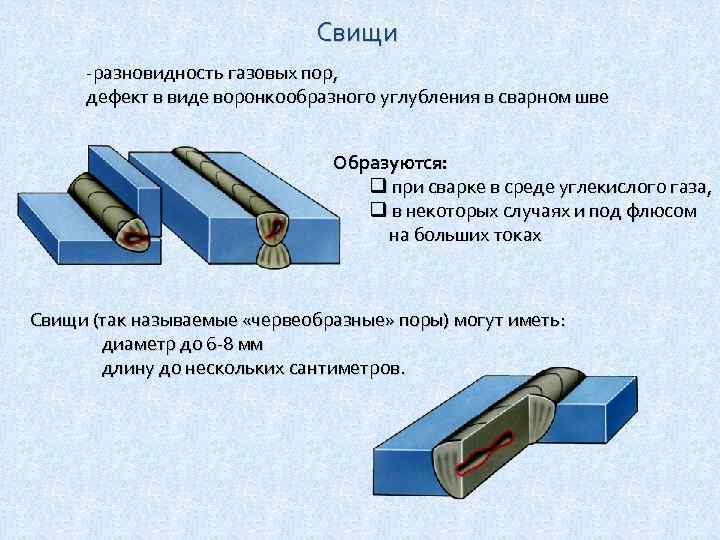

Свищи -разновидность газовых пор, дефект в виде воронкообразного углубления в сварном шве Образуются: q при сварке в среде углекислого газа, q в некоторых случаях и под флюсом на больших токах Свищи (так называемые «червеобразные» поры) могут иметь: диаметр до 6 -8 мм длину до нескольких сантиметров.

Свищи -разновидность газовых пор, дефект в виде воронкообразного углубления в сварном шве Образуются: q при сварке в среде углекислого газа, q в некоторых случаях и под флюсом на больших токах Свищи (так называемые «червеобразные» поры) могут иметь: диаметр до 6 -8 мм длину до нескольких сантиметров.

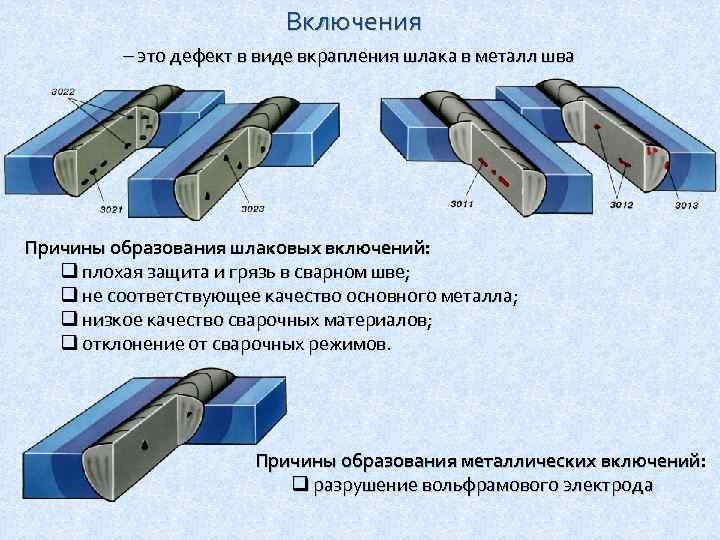

Включения это дефект в виде вкрапления шлака в металл шва Причины образования шлаковых включений: q плохая защита и грязь в сварном шве; q не соответствующее качество основного металла; q низкое качество сварочных материалов; q отклонение от сварочных режимов. Причины образования металлических включений: q разрушение вольфрамового электрода

Включения это дефект в виде вкрапления шлака в металл шва Причины образования шлаковых включений: q плохая защита и грязь в сварном шве; q не соответствующее качество основного металла; q низкое качество сварочных материалов; q отклонение от сварочных режимов. Причины образования металлических включений: q разрушение вольфрамового электрода

Непровары - несплавления основного металла с наплавленным, а также незаполнение наплавленным металлом расчетного сечения шва Виды непроваров: Ø по линии сплавления кромок, Ø между слоями, Ø корневой. Причины образования корневых непроваров : q недостаточный угол скоса кромок; q недостаточный зазор между кромками свариваемых деталей; q большое сечение электрода или присадочной проволоки, укладываемой в разделку шва, что затрудняет расплавление основного металла; q недостаточная тепловая мощность.

Непровары - несплавления основного металла с наплавленным, а также незаполнение наплавленным металлом расчетного сечения шва Виды непроваров: Ø по линии сплавления кромок, Ø между слоями, Ø корневой. Причины образования корневых непроваров : q недостаточный угол скоса кромок; q недостаточный зазор между кромками свариваемых деталей; q большое сечение электрода или присадочной проволоки, укладываемой в разделку шва, что затрудняет расплавление основного металла; q недостаточная тепловая мощность.

Причины образования непроваров по линии сплавления кромок: q плохая зачистка кромок свариваемых деталей от окалины, ржавчины, краски, шлака, масла и других загрязнений; q блуждание или отклонение дуги под влиянием магнитных полей, при сварке на постоянном токе; q электроды из легкоплавкого материала ; q чрезмерная скорость сварки; q значительное смещение электрода в сторону одной из свариваемых кромок; q неудовлетворительное качество основного металла, сварочной проволоки, электродов, флюсов и т. д. ; q неудовлетворительная работа сварочного оборудования; q низкая квалификация сварщика; q недостаточная тепловая мощность. Причины образования непроваров между отдельными слоями : q не полностью удален шлак, образовавшийся при наложении предыдущего валика; q недостаточная тепловая мощность.

Причины образования непроваров по линии сплавления кромок: q плохая зачистка кромок свариваемых деталей от окалины, ржавчины, краски, шлака, масла и других загрязнений; q блуждание или отклонение дуги под влиянием магнитных полей, при сварке на постоянном токе; q электроды из легкоплавкого материала ; q чрезмерная скорость сварки; q значительное смещение электрода в сторону одной из свариваемых кромок; q неудовлетворительное качество основного металла, сварочной проволоки, электродов, флюсов и т. д. ; q неудовлетворительная работа сварочного оборудования; q низкая квалификация сварщика; q недостаточная тепловая мощность. Причины образования непроваров между отдельными слоями : q не полностью удален шлак, образовавшийся при наложении предыдущего валика; q недостаточная тепловая мощность.

Дефекты сварки давлением (сварки трением, холодная сварка, диффузионной и сварке взрывом) Основной дефект - «слипание» , при котором между свариваемыми элементами имеется механический контакт, но отсутствует взаимное прорастание зерен между соединяемыми границами. Дефекты контактной сварки Наружные дефекты сварных соединений, выполненных точечной сваркой: Ø наружные трещины; Ø прожог; Ø наружный выплеск; Ø вырыв точек; Ø выход на поверхность литой структуры; Ø разрыв металла у кромки соединения; Ø поверхностное нарушение сплошности металла во вмятине от электродов; Ø чрезмерная вмятина и неправильная форма вмятины от электродов; Ø темная поверхность сварных точек.

Дефекты сварки давлением (сварки трением, холодная сварка, диффузионной и сварке взрывом) Основной дефект - «слипание» , при котором между свариваемыми элементами имеется механический контакт, но отсутствует взаимное прорастание зерен между соединяемыми границами. Дефекты контактной сварки Наружные дефекты сварных соединений, выполненных точечной сваркой: Ø наружные трещины; Ø прожог; Ø наружный выплеск; Ø вырыв точек; Ø выход на поверхность литой структуры; Ø разрыв металла у кромки соединения; Ø поверхностное нарушение сплошности металла во вмятине от электродов; Ø чрезмерная вмятина и неправильная форма вмятины от электродов; Ø темная поверхность сварных точек.

Образованию этих дефектов способствуют: q большая величина или длительность импульса сварочного тока; q малое усилие сжатия электродов или отсутствие его; q плохая подготовка поверхностей свариваемых деталей; q загрязнение электродов; q малое ковочное усилие; q позднее приложение ковочного усилия; q недостаточное охлаждение электродов; q неисправность сварочного оборудования; q неправильная форма контактных поверхностей электродов; q большие натяги деталей при сварке и в процессе сварки; q близость сварочной точки к краю соединения; q малая величина нахлёстки; q небольшой размер рабочей поверхности электродов; q перекос детали или электродов; q неправильная заточка или неравномерный износ рабочих поверхностей электродов.

Образованию этих дефектов способствуют: q большая величина или длительность импульса сварочного тока; q малое усилие сжатия электродов или отсутствие его; q плохая подготовка поверхностей свариваемых деталей; q загрязнение электродов; q малое ковочное усилие; q позднее приложение ковочного усилия; q недостаточное охлаждение электродов; q неисправность сварочного оборудования; q неправильная форма контактных поверхностей электродов; q большие натяги деталей при сварке и в процессе сварки; q близость сварочной точки к краю соединения; q малая величина нахлёстки; q небольшой размер рабочей поверхности электродов; q перекос детали или электродов; q неправильная заточка или неравномерный износ рабочих поверхностей электродов.

Внутренние дефекты точечной сварки: Ø непровар (отсутствие взаимной литой зоны соединяемых элементов сварных конструкций); Ø внутренние трещины, поры и раковины; Ø внутренний выплеск металла; Ø несимметричное расположение ядра точки; Ø чрезмерное проплавление (более 80 %) толщины свариваемого листа. Причины образования внутренних дефектов: q недостаточная величина или импульс сварочного тока; q большое усилие сжатия электродов; q увеличение рабочей поверхности электродов; q нестабильность контактного сопротивления (из-за плохой подготовки поверхности детали); q раннее приложение ковочного усилия; q малое ковочное усилие; q запоздание включения ковочного усилия; q большой сварочный ток; q продолжительное время сварки; q большое контактное сопротивление деталей; qзагрязнение электродов; q перенос свариваемых элементов конструкции; q смещение точек к краю нахлёстки; q малая нахлёстка; q неправильный подбор размеров контактных поверхностей электродов.

Внутренние дефекты точечной сварки: Ø непровар (отсутствие взаимной литой зоны соединяемых элементов сварных конструкций); Ø внутренние трещины, поры и раковины; Ø внутренний выплеск металла; Ø несимметричное расположение ядра точки; Ø чрезмерное проплавление (более 80 %) толщины свариваемого листа. Причины образования внутренних дефектов: q недостаточная величина или импульс сварочного тока; q большое усилие сжатия электродов; q увеличение рабочей поверхности электродов; q нестабильность контактного сопротивления (из-за плохой подготовки поверхности детали); q раннее приложение ковочного усилия; q малое ковочное усилие; q запоздание включения ковочного усилия; q большой сварочный ток; q продолжительное время сварки; q большое контактное сопротивление деталей; qзагрязнение электродов; q перенос свариваемых элементов конструкции; q смещение точек к краю нахлёстки; q малая нахлёстка; q неправильный подбор размеров контактных поверхностей электродов.