15.Лекция-8_ТО.ppt

- Количество слайдов: 28

Технологические процессы в машиностроении ЛЕКЦИЯ-8 ТЕРМИЧЕСКАЯ И ХИМИКОТЕРМИЧЕСКАЯ ОБРАБОТКА СПЛАВОВ

Технологические процессы в машиностроении ЛЕКЦИЯ-8 ТЕРМИЧЕСКАЯ И ХИМИКОТЕРМИЧЕСКАЯ ОБРАБОТКА СПЛАВОВ

План лекции 1 Термическая обработка как часть технологического процесса изготовления деталей 2 Виды термической обработки 3 Покрытия поверхностей деталей

План лекции 1 Термическая обработка как часть технологического процесса изготовления деталей 2 Виды термической обработки 3 Покрытия поверхностей деталей

Термическая обработка как часть технологического процесса изготовления деталей Термическая обработка - это технологические процессы, проводимые с целью изменения структуры сплава и обеспечения необходимых его свойств (механических, технологических, эксплуатационных и др. ) и включающие в себя операции нагрева до определенных температур, выдержки при этих температурах и охлаждение с регулируемой скоростью l Рисунок 15. 1 Дифференцированная термообработка металлов

Термическая обработка как часть технологического процесса изготовления деталей Термическая обработка - это технологические процессы, проводимые с целью изменения структуры сплава и обеспечения необходимых его свойств (механических, технологических, эксплуатационных и др. ) и включающие в себя операции нагрева до определенных температур, выдержки при этих температурах и охлаждение с регулируемой скоростью l Рисунок 15. 1 Дифференцированная термообработка металлов

Термическая обработка как часть технологического процесса изготовления деталей ТО применяется на разных этапах производственного цикла с целью: l обрабатываемости заготовок резанием, холодным поверхностным пластическим деформированием, абразивной и другими методами изготовления детали; l улучшения физико-механических и эксплуатационных свойств изделий (износостойкости, прочности, пластичности) путем изменения структуры материала

Термическая обработка как часть технологического процесса изготовления деталей ТО применяется на разных этапах производственного цикла с целью: l обрабатываемости заготовок резанием, холодным поверхностным пластическим деформированием, абразивной и другими методами изготовления детали; l улучшения физико-механических и эксплуатационных свойств изделий (износостойкости, прочности, пластичности) путем изменения структуры материала

Термическая обработка как часть технологического процесса изготовления деталей Термическими методами обрабатываются: l черные металлы - различные сплавы и стали ¡ ¡ ¡ ¡ углеродистые, легированные, конструкционные, инструментальные, жаропрочные, нержавеющие, магнитотвердые и др. ; чугуны; l цветные металлы и сплавы - алюминиевые, титановые, магниевые и др. ; l полимерные материалы - полиамиды, фторопласты, полиформальдегиды и др. l

Термическая обработка как часть технологического процесса изготовления деталей Термическими методами обрабатываются: l черные металлы - различные сплавы и стали ¡ ¡ ¡ ¡ углеродистые, легированные, конструкционные, инструментальные, жаропрочные, нержавеющие, магнитотвердые и др. ; чугуны; l цветные металлы и сплавы - алюминиевые, титановые, магниевые и др. ; l полимерные материалы - полиамиды, фторопласты, полиформальдегиды и др. l

Виды термической обработки Отжиг - термическая обработка, в результате которой сплавы приобретают структуру, близкую равновесной. Отжиг снимает остаточные напряжения в материале, увеличивает его пластичность и уменьшает химическую неоднородность (ликвацию) в слитках l Разновидностями его являются: l отжиг для снятия напряжений, l рекристаллизационный отжиг, l гомогенизация l (диффузионный отжиг)

Виды термической обработки Отжиг - термическая обработка, в результате которой сплавы приобретают структуру, близкую равновесной. Отжиг снимает остаточные напряжения в материале, увеличивает его пластичность и уменьшает химическую неоднородность (ликвацию) в слитках l Разновидностями его являются: l отжиг для снятия напряжений, l рекристаллизационный отжиг, l гомогенизация l (диффузионный отжиг)

Виды термической обработки Отжиг для снятия напряжений l Применяется для отливок и полуфабрикатов, в которых в результате неравномерного охлаждения имеются значительные остаточные напряжения, приводящие к короблению, растрескиванию или разрушению изделия. l Для стальных и чугунных деталей отжиг проводится при температурах 450 -600 град. С в течение десятков часов до практически полного исчезновения остаточных напряжений. Для сплавов на основе меди или алюминия существенное уменьшение остаточных напряжений достигается при меньших температурах нагрева. Например, для холоднодеформированных полуфабрикатов из латуни отжиг при 200 -250 град. С практически полностью снимает остаточные напряжения. l Во всех случаях охлаждение полуфабрикатов после окончания выдержки при заданных температурах должно быть очень медленным, часто вместе с печью, во избежание возникновения новых напряжений

Виды термической обработки Отжиг для снятия напряжений l Применяется для отливок и полуфабрикатов, в которых в результате неравномерного охлаждения имеются значительные остаточные напряжения, приводящие к короблению, растрескиванию или разрушению изделия. l Для стальных и чугунных деталей отжиг проводится при температурах 450 -600 град. С в течение десятков часов до практически полного исчезновения остаточных напряжений. Для сплавов на основе меди или алюминия существенное уменьшение остаточных напряжений достигается при меньших температурах нагрева. Например, для холоднодеформированных полуфабрикатов из латуни отжиг при 200 -250 град. С практически полностью снимает остаточные напряжения. l Во всех случаях охлаждение полуфабрикатов после окончания выдержки при заданных температурах должно быть очень медленным, часто вместе с печью, во избежание возникновения новых напряжений

Виды термической обработки Рекристаллизационный отжиг l применяется для понижения прочности и повышения пластичности деформационного металла, а также для получения требуемого размера зерна. l Температура нагрева при этом, как правило, на 100… 200 град. С должна превышать температуру рекристаллизации. l В ряде случаев рекристаллизационный отжиг является окончательной обработкой полуфабрикатов

Виды термической обработки Рекристаллизационный отжиг l применяется для понижения прочности и повышения пластичности деформационного металла, а также для получения требуемого размера зерна. l Температура нагрева при этом, как правило, на 100… 200 град. С должна превышать температуру рекристаллизации. l В ряде случаев рекристаллизационный отжиг является окончательной обработкой полуфабрикатов

Виды термической обработки Гомогенизация или диффузионный отжиг l проводится при очень высоких температурах (но ниже температур появления жидкой фазы) с длительной выдержкой. l При этом за счет интенсификации диффузионных процессов уменьшается ликвационная неоднородность слитков или отливок. l Так, диффузионный отжиг стальных слитков при 1 100… 1 300 град. С в течение 20… 50 ч приводит к равномерному распределению фосфора, углерода, сульфидов и легирующих элементов объеме заготовки

Виды термической обработки Гомогенизация или диффузионный отжиг l проводится при очень высоких температурах (но ниже температур появления жидкой фазы) с длительной выдержкой. l При этом за счет интенсификации диффузионных процессов уменьшается ликвационная неоднородность слитков или отливок. l Так, диффузионный отжиг стальных слитков при 1 100… 1 300 град. С в течение 20… 50 ч приводит к равномерному распределению фосфора, углерода, сульфидов и легирующих элементов объеме заготовки

Виды термической обработки Нормализация l Нормализация отличается от полного отжига лишь характером охлаждения. l После необходимой выдержки деталей при температуре процесса охлаждение производится на воздухе. l Нормализация применяется: ¡ ¡ ¡ для исправления структуры сварного шва, выравнивания структурной неоднородности отливок и поковок, получения мелкозернистой структуры, улучшения обрабатываемости резанием углеродистой и легированной стали с низким и средним содержанием углерода, для подготовке структуры к последующей ТО - закалке

Виды термической обработки Нормализация l Нормализация отличается от полного отжига лишь характером охлаждения. l После необходимой выдержки деталей при температуре процесса охлаждение производится на воздухе. l Нормализация применяется: ¡ ¡ ¡ для исправления структуры сварного шва, выравнивания структурной неоднородности отливок и поковок, получения мелкозернистой структуры, улучшения обрабатываемости резанием углеродистой и легированной стали с низким и средним содержанием углерода, для подготовке структуры к последующей ТО - закалке

Виды термической обработки Закалка - это процесс ТО, обуславливающий резкое изменение микроструктуры, механических, физических и химических свойств стали. Она приводит к образованию в сплавах неравновесной структуры Применяется для отливок, поковок, штамповок и механически обработанных деталей с целью получения повышенной твердости и прочности и состоит в нагреве сплава до температуры выше или в интервале превращений, выдержке при этой температуре до завершения фазовых превращений и последующего охлаждения обычно с большой скоростью в водных растворах солей, воде, масле, на воздухе. l Как правило, после закалки проводят операции отпуска или старения l

Виды термической обработки Закалка - это процесс ТО, обуславливающий резкое изменение микроструктуры, механических, физических и химических свойств стали. Она приводит к образованию в сплавах неравновесной структуры Применяется для отливок, поковок, штамповок и механически обработанных деталей с целью получения повышенной твердости и прочности и состоит в нагреве сплава до температуры выше или в интервале превращений, выдержке при этой температуре до завершения фазовых превращений и последующего охлаждения обычно с большой скоростью в водных растворах солей, воде, масле, на воздухе. l Как правило, после закалки проводят операции отпуска или старения l

Виды термической обработки Отпуск и старение - это ТО, в результате которых в ранее закаленных сплавах происходят фазовые превращения, приводящие к стабилизации структурного состояния Отпуск применяют обычно после закалки стальных, бронзовых и титановых отливок, поковок и механически обработанных деталей и осуществляют путем нагрева сплава до температуры ниже интервала превращений, выдержки при этой температуре и последующего охлаждения. В зависимости от температуры нагрева отпуск подразделяется на высокий, средний и низкий l Термостарение применяют для аустенитных сталей, никелевых сплавов на основе алюминия, в которых с течением времени происходит изменение свойств сплавов без заметного изменения микроструктуры. Различают естественное старение, протекающее при комнатной температуре, и искусственное старение, применяемое для ускорения процесса и состоящее в нагреве изделия до 50 -350 о. С и выдержке при этой температуре. Процесс применяется для литых и сварных заготовок, для деталей, подвергнутых пластическому деформированию. l Отпуск и старение, как правило, являются окончательной ТО изделий, при которых формируется структура с заданным комплексом свойств l

Виды термической обработки Отпуск и старение - это ТО, в результате которых в ранее закаленных сплавах происходят фазовые превращения, приводящие к стабилизации структурного состояния Отпуск применяют обычно после закалки стальных, бронзовых и титановых отливок, поковок и механически обработанных деталей и осуществляют путем нагрева сплава до температуры ниже интервала превращений, выдержки при этой температуре и последующего охлаждения. В зависимости от температуры нагрева отпуск подразделяется на высокий, средний и низкий l Термостарение применяют для аустенитных сталей, никелевых сплавов на основе алюминия, в которых с течением времени происходит изменение свойств сплавов без заметного изменения микроструктуры. Различают естественное старение, протекающее при комнатной температуре, и искусственное старение, применяемое для ускорения процесса и состоящее в нагреве изделия до 50 -350 о. С и выдержке при этой температуре. Процесс применяется для литых и сварных заготовок, для деталей, подвергнутых пластическому деформированию. l Отпуск и старение, как правило, являются окончательной ТО изделий, при которых формируется структура с заданным комплексом свойств l

ТО-печь для объемной закалки Закалка+низкий отпуск

ТО-печь для объемной закалки Закалка+низкий отпуск

Покрытия поверхностей деталей Покрытия - это направленно сформированные поверхностные слои, существенно отличающиеся по своим свойствам от свойств материала основы и в значительной мере изменяющие свойства последнего l По назначению различают покрытия: -антикоррозионные, - технологические, - износостойкие, - защитные, - декоративные

Покрытия поверхностей деталей Покрытия - это направленно сформированные поверхностные слои, существенно отличающиеся по своим свойствам от свойств материала основы и в значительной мере изменяющие свойства последнего l По назначению различают покрытия: -антикоррозионные, - технологические, - износостойкие, - защитные, - декоративные

Покрытия поверхностей деталей Поверхность, подвергаемая покрытию, проходит соответствующую подготовку: l очистку, l мойку, l создание оптимального микрорельефа, l травление. l Покрытия могут быть одно- и многослойные, в том числе с дополнительной промежуточной обработкой (грунтовка, шпатлевка и т. п. )

Покрытия поверхностей деталей Поверхность, подвергаемая покрытию, проходит соответствующую подготовку: l очистку, l мойку, l создание оптимального микрорельефа, l травление. l Покрытия могут быть одно- и многослойные, в том числе с дополнительной промежуточной обработкой (грунтовка, шпатлевка и т. п. )

Классификация и перечень применяемых покрытий

Классификация и перечень применяемых покрытий

Классификация и перечень применяемых покрытий Основой химических методов является химическое взаимодействие материала покрываемой детали с элементами окружающей ее среды, например, раствора требуемого состава. Химические методы l Гальванический метод покрытия l Металлургические покрытия l Диффузионные покрытия l Механо-химические покрытия Защитное покрытие металлов методом хромирования (гальваническое покрытие

Классификация и перечень применяемых покрытий Основой химических методов является химическое взаимодействие материала покрываемой детали с элементами окружающей ее среды, например, раствора требуемого состава. Химические методы l Гальванический метод покрытия l Металлургические покрытия l Диффузионные покрытия l Механо-химические покрытия Защитное покрытие металлов методом хромирования (гальваническое покрытие

Классификация и перечень применяемых покрытий Гальванический метод покрытия основан на комбинированном воздействии на покрываемую поверхность химического состава токопроводящей окружающей среды (электролита) и направленного электрического поля. l В зависимости от характера защиты и схемы расположения детали в электрической цепи различают анодное или катодное электрическое покрытие. l Анодные покрытия защищают металлические детали электрохимически, а катодные - только механически, вследствие чего к качеству последних предъявляются более высокие требования. l

Классификация и перечень применяемых покрытий Гальванический метод покрытия основан на комбинированном воздействии на покрываемую поверхность химического состава токопроводящей окружающей среды (электролита) и направленного электрического поля. l В зависимости от характера защиты и схемы расположения детали в электрической цепи различают анодное или катодное электрическое покрытие. l Анодные покрытия защищают металлические детали электрохимически, а катодные - только механически, вследствие чего к качеству последних предъявляются более высокие требования. l

Классификация и перечень применяемых покрытий Металлургические покрытия основаны на адгезионном схватывании разогретого жидкого металла с поверхностью твердого материала покрываемой детали. l Осуществляется погружением детали в жидкий металл l Основой диффузионного покрытия является физический процесс взаимопроникновения материала покрытия в поверхностный слой покрываемой детали. l Последние находятся в контакте при определенных условиях: температура, давление, время, состав окружающей среды l

Классификация и перечень применяемых покрытий Металлургические покрытия основаны на адгезионном схватывании разогретого жидкого металла с поверхностью твердого материала покрываемой детали. l Осуществляется погружением детали в жидкий металл l Основой диффузионного покрытия является физический процесс взаимопроникновения материала покрытия в поверхностный слой покрываемой детали. l Последние находятся в контакте при определенных условиях: температура, давление, время, состав окружающей среды l

Классификация и перечень применяемых покрытий Механо-химические покрытия характеризуются взаимодействием материала поверхностного слоя покрываемой детали с окружающей средой и механического воздействия - ударного, фрикционного и др. l Последнее повышает активность как самой поверхности, так и соответствующей технологической жидкости - электролита, раствора, суспензии и т. п. l Процесс нанесения механо-химического покрытия состоит в соединении мелкодисперсных частиц порошкового материала покрытия с металлической основой покрываемой детали под действием механической и химической энергий. l При этом используется способность неокисленных металлов, контактирующих друг с другом, свободно обмениваться электронами, образуя металлическую связь. В качестве материала покрытия применяют достаточно пластичные металлы: цинк, кадмий, олово и др. l

Классификация и перечень применяемых покрытий Механо-химические покрытия характеризуются взаимодействием материала поверхностного слоя покрываемой детали с окружающей средой и механического воздействия - ударного, фрикционного и др. l Последнее повышает активность как самой поверхности, так и соответствующей технологической жидкости - электролита, раствора, суспензии и т. п. l Процесс нанесения механо-химического покрытия состоит в соединении мелкодисперсных частиц порошкового материала покрытия с металлической основой покрываемой детали под действием механической и химической энергий. l При этом используется способность неокисленных металлов, контактирующих друг с другом, свободно обмениваться электронами, образуя металлическую связь. В качестве материала покрытия применяют достаточно пластичные металлы: цинк, кадмий, олово и др. l

Классификация и перечень применяемых покрытий Механотермический метод l В основе механотермического метода образования покрытий лежит воздействие механической и тепловой энергии на соединяемые металлы. При этом на схватывание металлов определенное действие оказывают: ¡ ¡ ¡ l структурные дефекты, возникающие на контактных поверхностях, диффузия в процессе взаимодействия соединяемых металлов, пластическая деформация. В процессе образования покрытия при этом отмечаются три стадии: ¡ ¡ ¡ 1 - сближение соединяемых поверхностей - образование физического контакта; 2 - активизация контактных поверхностей - образование активных центров; 3 - объемное развитие взаимодействия - образование слоя покрытия.

Классификация и перечень применяемых покрытий Механотермический метод l В основе механотермического метода образования покрытий лежит воздействие механической и тепловой энергии на соединяемые металлы. При этом на схватывание металлов определенное действие оказывают: ¡ ¡ ¡ l структурные дефекты, возникающие на контактных поверхностях, диффузия в процессе взаимодействия соединяемых металлов, пластическая деформация. В процессе образования покрытия при этом отмечаются три стадии: ¡ ¡ ¡ 1 - сближение соединяемых поверхностей - образование физического контакта; 2 - активизация контактных поверхностей - образование активных центров; 3 - объемное развитие взаимодействия - образование слоя покрытия.

Классификация и перечень применяемых покрытий Механотермический метод Металлизация - метод нанесения металлических покрытий путем распыления расплавленного металла струей сжатого воздуха с высокой скоростью (100 - 150 м/с) на покрываемую поверхность. Напылённые частицы металла сцепляются с покрываемой поверхностью, образуя слой пористого покрытия. При этом происходят изменения структуры, физических свойств и химического состава материала покрытия. Металлизация применяется как защитнодекоративное, антифрикционное и жаростойкое покрытие, для восстановления изношенных деталей и для исправления дефектов. l Метод напыления применяют не только для образования металлических покрытий. Его применяют также для получения пластмассовых покрытий путем газоплазменного или вихревого, а также вибровихревого напыления. Напыляемые полимерные материалы образуют прочные пленки с высокой адгезией к поверхности. l

Классификация и перечень применяемых покрытий Механотермический метод Металлизация - метод нанесения металлических покрытий путем распыления расплавленного металла струей сжатого воздуха с высокой скоростью (100 - 150 м/с) на покрываемую поверхность. Напылённые частицы металла сцепляются с покрываемой поверхностью, образуя слой пористого покрытия. При этом происходят изменения структуры, физических свойств и химического состава материала покрытия. Металлизация применяется как защитнодекоративное, антифрикционное и жаростойкое покрытие, для восстановления изношенных деталей и для исправления дефектов. l Метод напыления применяют не только для образования металлических покрытий. Его применяют также для получения пластмассовых покрытий путем газоплазменного или вихревого, а также вибровихревого напыления. Напыляемые полимерные материалы образуют прочные пленки с высокой адгезией к поверхности. l

Классификация и перечень применяемых покрытий Методы образования лакокрасочных покрытий В основе методов образования лакокрасочных покрытий лежит адгезионное сцепление металла покрытия с покрываемой поверхностью. l На образование ЛКП большое влияние оказывают такие факторы, как l ¡ ¡ ¡ исходное состояние покрываемой поверхности, вид лакокрасочного материала, температура, влажность окружающей среды, режим сушки и др. факторы.

Классификация и перечень применяемых покрытий Методы образования лакокрасочных покрытий В основе методов образования лакокрасочных покрытий лежит адгезионное сцепление металла покрытия с покрываемой поверхностью. l На образование ЛКП большое влияние оказывают такие факторы, как l ¡ ¡ ¡ исходное состояние покрываемой поверхности, вид лакокрасочного материала, температура, влажность окружающей среды, режим сушки и др. факторы.

Классификация и перечень применяемых покрытий Существует ряд технологических схем нанесения ЛКП: кистью, распылением, окунанием, обливом, в электростатическом поле Рисунок 15. 7 -Порошковое покрытие

Классификация и перечень применяемых покрытий Существует ряд технологических схем нанесения ЛКП: кистью, распылением, окунанием, обливом, в электростатическом поле Рисунок 15. 7 -Порошковое покрытие

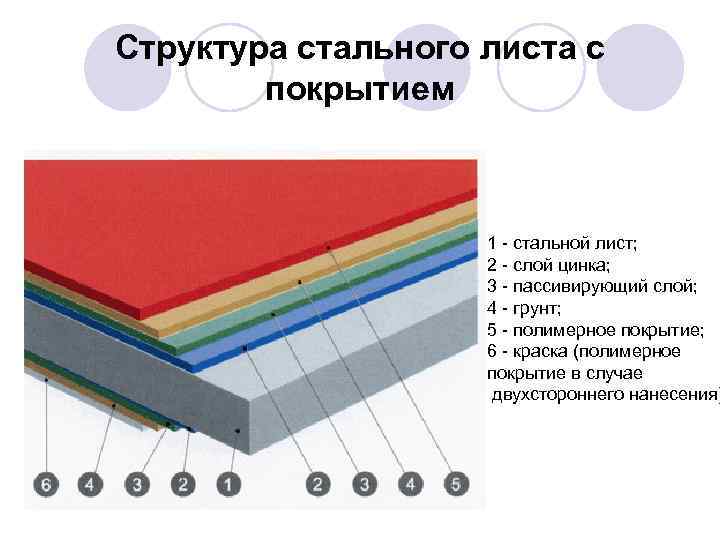

Структура стального листа с покрытием 1 - стальной лист; 2 - слой цинка; 3 - пассивирующий слой; 4 - грунт; 5 - полимерное покрытие; 6 - краска (полимерное покрытие в случае двухстороннего нанесения)

Структура стального листа с покрытием 1 - стальной лист; 2 - слой цинка; 3 - пассивирующий слой; 4 - грунт; 5 - полимерное покрытие; 6 - краска (полимерное покрытие в случае двухстороннего нанесения)

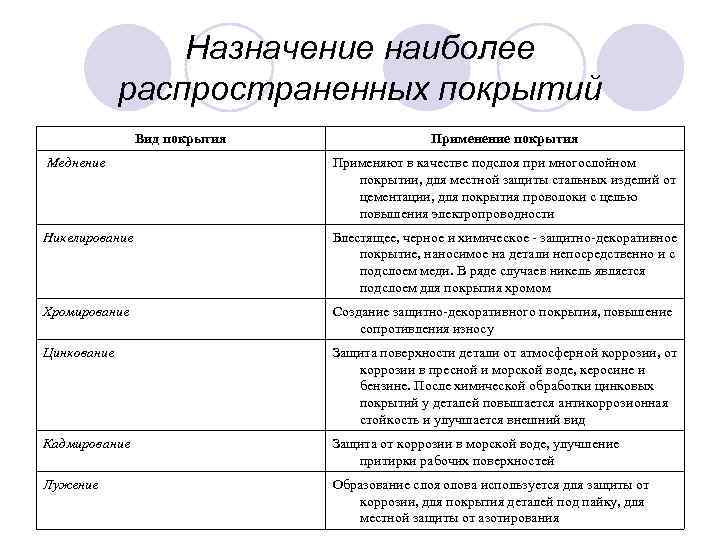

Назначение наиболее распространенных покрытий Вид покрытия Применение покрытия Меднение Применяют в качестве подслоя при многослойном покрытии, для местной защиты стальных изделий от цементации, для покрытия проволоки с целью повышения электропроводности Никелирование Блестящее, черное и химическое - защитно-декоративное покрытие, наносимое на детали непосредственно и с подслоем меди. В ряде случаев никель является подслоем для покрытия хромом Хромирование Создание защитно-декоративного покрытия, повышение сопротивления износу Цинкование Защита поверхности детали от атмосферной коррозии, от коррозии в пресной и морской воде, керосине и бензине. После химической обработки цинковых покрытий у деталей повышается антикоррозионная стойкость и улучшается внешний вид Кадмирование Защита от коррозии в морской воде, улучшение притирки рабочих поверхностей Лужение Образование слоя олова используется для защиты от коррозии, для покрытия деталей под пайку, для местной защиты от азотирования

Назначение наиболее распространенных покрытий Вид покрытия Применение покрытия Меднение Применяют в качестве подслоя при многослойном покрытии, для местной защиты стальных изделий от цементации, для покрытия проволоки с целью повышения электропроводности Никелирование Блестящее, черное и химическое - защитно-декоративное покрытие, наносимое на детали непосредственно и с подслоем меди. В ряде случаев никель является подслоем для покрытия хромом Хромирование Создание защитно-декоративного покрытия, повышение сопротивления износу Цинкование Защита поверхности детали от атмосферной коррозии, от коррозии в пресной и морской воде, керосине и бензине. После химической обработки цинковых покрытий у деталей повышается антикоррозионная стойкость и улучшается внешний вид Кадмирование Защита от коррозии в морской воде, улучшение притирки рабочих поверхностей Лужение Образование слоя олова используется для защиты от коррозии, для покрытия деталей под пайку, для местной защиты от азотирования

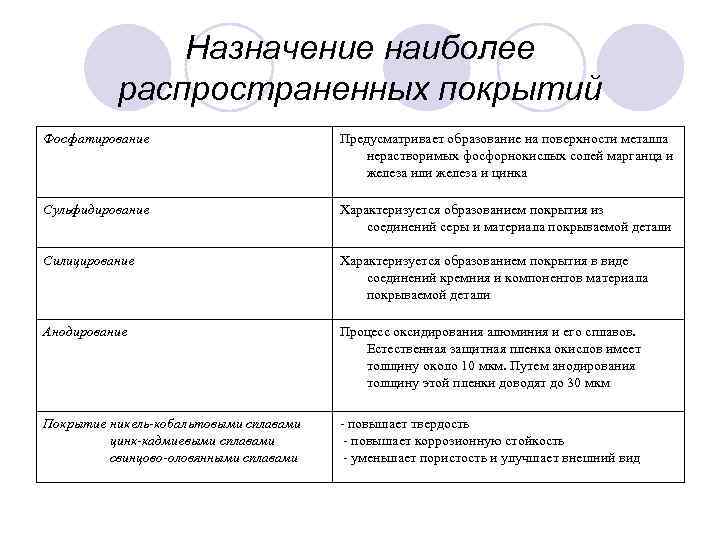

Назначение наиболее распространенных покрытий Фосфатирование Предусматривает образование на поверхности металла нерастворимых фосфорнокислых солей марганца и железа или железа и цинка Сульфидирование Характеризуется образованием покрытия из соединений серы и материала покрываемой детали Силицирование Характеризуется образованием покрытия в виде соединений кремния и компонентов материала покрываемой детали Анодирование Процесс оксидирования алюминия и его сплавов. Естественная защитная пленка окислов имеет толщину около 10 мкм. Путем анодирования толщину этой пленки доводят до 30 мкм Покрытие никель-кобальтовыми сплавами цинк-кадмиевыми сплавами свинцово-оловянными сплавами - повышает твердость - повышает коррозионную стойкость - уменьшает пористость и улучшает внешний вид

Назначение наиболее распространенных покрытий Фосфатирование Предусматривает образование на поверхности металла нерастворимых фосфорнокислых солей марганца и железа или железа и цинка Сульфидирование Характеризуется образованием покрытия из соединений серы и материала покрываемой детали Силицирование Характеризуется образованием покрытия в виде соединений кремния и компонентов материала покрываемой детали Анодирование Процесс оксидирования алюминия и его сплавов. Естественная защитная пленка окислов имеет толщину около 10 мкм. Путем анодирования толщину этой пленки доводят до 30 мкм Покрытие никель-кобальтовыми сплавами цинк-кадмиевыми сплавами свинцово-оловянными сплавами - повышает твердость - повышает коррозионную стойкость - уменьшает пористость и улучшает внешний вид

Литература Материаловедение и технология конструкционных материалов: учебник для студ. в. учеб. заведений / В. Б. Арзамасов, А. Н. Волчков, В. А. Головин и др. ; под ред. В. Б. Арзамасова, А. А. Черепахина. – М. : Издательский центр «Академия» , 2007. – 448 с. l Справочник инженера-технолога в машиностроении / А. П. Бабичев и др. – Ростов н/Д: Феникс, 2005. - 541 с. l Справочник технолога-машиностроителя (в 2 -х томах). Т. 2. – М. : «Машиностроение» , - 2003 г. – 943 с. l

Литература Материаловедение и технология конструкционных материалов: учебник для студ. в. учеб. заведений / В. Б. Арзамасов, А. Н. Волчков, В. А. Головин и др. ; под ред. В. Б. Арзамасова, А. А. Черепахина. – М. : Издательский центр «Академия» , 2007. – 448 с. l Справочник инженера-технолога в машиностроении / А. П. Бабичев и др. – Ростов н/Д: Феникс, 2005. - 541 с. l Справочник технолога-машиностроителя (в 2 -х томах). Т. 2. – М. : «Машиностроение» , - 2003 г. – 943 с. l