7.Технологическая схема ПУТ.ppt

- Количество слайдов: 18

Технологическая схема ПУТ

Технологическая схема ПУТ

Технологическая схема установки вдувания ПУТ включает следующие стадии: n прием сырого угля; n транспортировку и хранение сырого угля; n предварительную подготовку угля; n хранение подготовленного угля n помол угля до крупности менее 90 мкм с одновременной сушкой до влажности не более 1, 5% n транспортировку ПУТ к статическим распределителям доменных печей; n распределение ПУТ по фурмам доменных печей. 2

Технологическая схема установки вдувания ПУТ включает следующие стадии: n прием сырого угля; n транспортировку и хранение сырого угля; n предварительную подготовку угля; n хранение подготовленного угля n помол угля до крупности менее 90 мкм с одновременной сушкой до влажности не более 1, 5% n транспортировку ПУТ к статическим распределителям доменных печей; n распределение ПУТ по фурмам доменных печей. 2

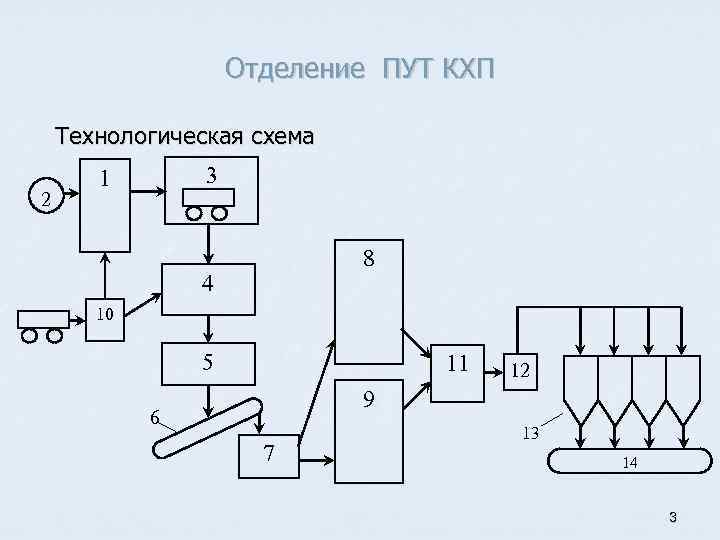

Отделение ПУТ КХП Технологическая схема 2 3 1 8 4 10 5 11 12 9 6 7 13 14 3

Отделение ПУТ КХП Технологическая схема 2 3 1 8 4 10 5 11 12 9 6 7 13 14 3

n n n Сырой уголь на НТМК поступает в полувагонах, взвешивают на железнодорожных весах, автоматически через систему считывания номеров вагонов заносят в базу данных. По 5 вагонов уголь подается в холодное время года в гараж размораживания 1. Разогрев вагонов осуществляют при помощи инфракрасных горелок 2, работающих на природном газе. При этом происходит оттаивание угля у стенок и дна полувагона в течение 30 минут. Далее вагон толкателем подается на бурофрезерную установку 3 для дополнительного разрыхления угля в вагоне. Бурофрезерная машина производит бурение угля в 4 -х позициях по длине вагона буром диаметром 800 мм. Далее вагон проталкивают на вагоноопрокидыватель 4. После выгрузки угля и зачистки вагона толкатель выталкивает из вагоноопрокидывателя порожний вагон. В дальнейшем цикл повторяется. 4

n n n Сырой уголь на НТМК поступает в полувагонах, взвешивают на железнодорожных весах, автоматически через систему считывания номеров вагонов заносят в базу данных. По 5 вагонов уголь подается в холодное время года в гараж размораживания 1. Разогрев вагонов осуществляют при помощи инфракрасных горелок 2, работающих на природном газе. При этом происходит оттаивание угля у стенок и дна полувагона в течение 30 минут. Далее вагон толкателем подается на бурофрезерную установку 3 для дополнительного разрыхления угля в вагоне. Бурофрезерная машина производит бурение угля в 4 -х позициях по длине вагона буром диаметром 800 мм. Далее вагон проталкивают на вагоноопрокидыватель 4. После выгрузки угля и зачистки вагона толкатель выталкивает из вагоноопрокидывателя порожний вагон. В дальнейшем цикл повторяется. 4

Уголь из вагоноопрокидывателя выгружается в приемный бункер 5 на решетку 300 х300 мм. Питателем уголь подается на ленточный конвейер 6 и далее на перегрузочную станцию ПС-7. Конвейер оборудован весами для учета количества поступающего угля, ленточным магнитным металлоотделителем. Отделяемый металл попадает в контейнеры, и затем вывозится на утилизацию. Из ПС-7 перекидным шибером с электроприводом по команде оператора уголь подается в силоса 8 или на открытый склад 9. Штабеля должны находится на расстоянии друг от друга не менее 1 м для недопущения смешивания углей разных марок между собой. Со складов уголь поступает на зубчатую валковую дробилку 11 для дробления до фракции менее 80 мм и далее на грохот 12 для отсева фракции более 80 мм и посторонних предметов. Далее, реверсивным конвейером уголь по заданию оператора распределяется по четырем силосам 13, по два на каждую марку угля. Из силосов уголь двух или трех марок подается ленточными дозаторами в заданном соотношении на сборный конвейер 14 типа Sicon. Одновременно уголь выгружается из двух силосов – из одного – марки «Т» , из другого – марки «Д. 5

Уголь из вагоноопрокидывателя выгружается в приемный бункер 5 на решетку 300 х300 мм. Питателем уголь подается на ленточный конвейер 6 и далее на перегрузочную станцию ПС-7. Конвейер оборудован весами для учета количества поступающего угля, ленточным магнитным металлоотделителем. Отделяемый металл попадает в контейнеры, и затем вывозится на утилизацию. Из ПС-7 перекидным шибером с электроприводом по команде оператора уголь подается в силоса 8 или на открытый склад 9. Штабеля должны находится на расстоянии друг от друга не менее 1 м для недопущения смешивания углей разных марок между собой. Со складов уголь поступает на зубчатую валковую дробилку 11 для дробления до фракции менее 80 мм и далее на грохот 12 для отсева фракции более 80 мм и посторонних предметов. Далее, реверсивным конвейером уголь по заданию оператора распределяется по четырем силосам 13, по два на каждую марку угля. Из силосов уголь двух или трех марок подается ленточными дозаторами в заданном соотношении на сборный конвейер 14 типа Sicon. Одновременно уголь выгружается из двух силосов – из одного – марки «Т» , из другого – марки «Д. 5

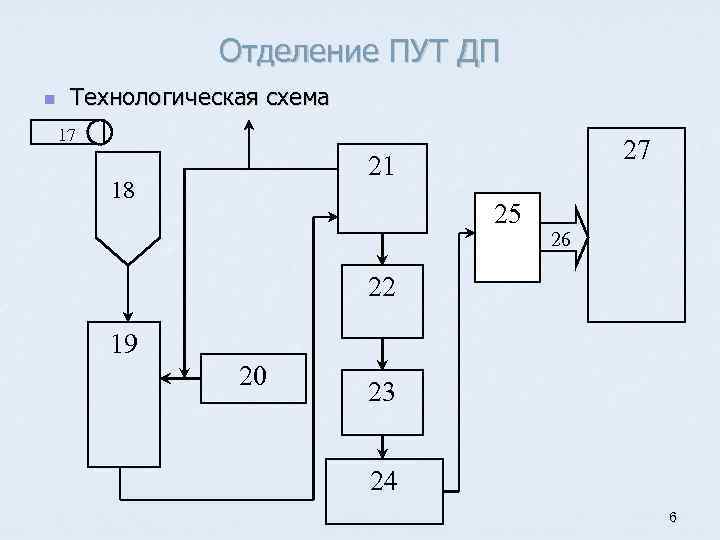

Отделение ПУТ ДП n Технологическая схема 17 27 21 18 25 26 22 19 20 23 24 6

Отделение ПУТ ДП n Технологическая схема 17 27 21 18 25 26 22 19 20 23 24 6

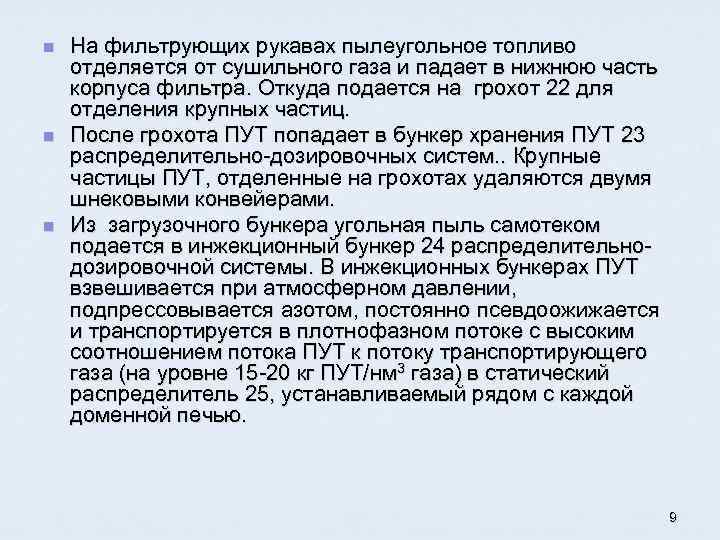

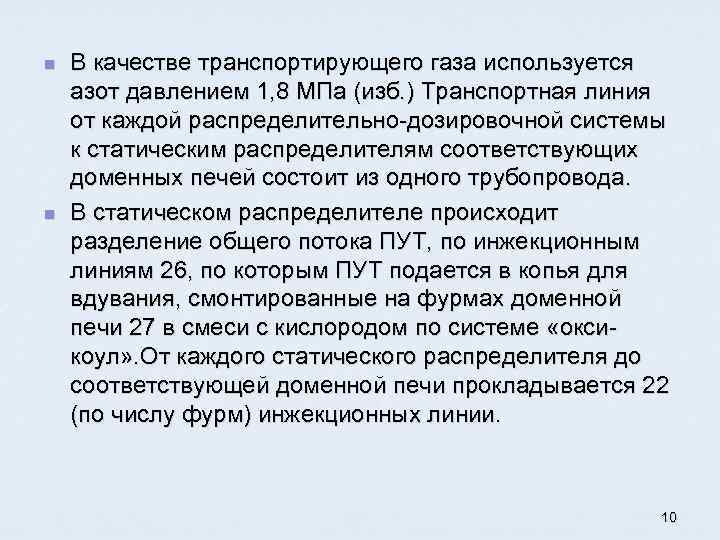

n n n Помол и сушка угля осуществляются в пылеприготовительном отделении (ППО). Проектом предусмотрено две установки помола и сушки (УПи. С) производительностью 80 т/ч ПУТ каждая. Предварительно подготовленный уголь конвейером подается в загрузочный бункер угля 18. Из бункера сырой уголь газонепроницаемым цепным скребковым конвейером с регулируемой скоростью подается в вертикальную валково-тарельчатую мельницу со встроенным динамическим классификатором 19. Внутри мельницы осуществляется измельчение угля до крупности менее 90 мкм (80%) и, параллельно, его сушка горячим сушильным газом. Свежий сушильный газ производится в генераторе сушильного газа 20 сжиганием доменного газа воздухом. Температура свежего сушильного газа на выходе из генератора 305 о. С. 7

n n n Помол и сушка угля осуществляются в пылеприготовительном отделении (ППО). Проектом предусмотрено две установки помола и сушки (УПи. С) производительностью 80 т/ч ПУТ каждая. Предварительно подготовленный уголь конвейером подается в загрузочный бункер угля 18. Из бункера сырой уголь газонепроницаемым цепным скребковым конвейером с регулируемой скоростью подается в вертикальную валково-тарельчатую мельницу со встроенным динамическим классификатором 19. Внутри мельницы осуществляется измельчение угля до крупности менее 90 мкм (80%) и, параллельно, его сушка горячим сушильным газом. Свежий сушильный газ производится в генераторе сушильного газа 20 сжиганием доменного газа воздухом. Температура свежего сушильного газа на выходе из генератора 305 о. С. 7

n n n Сушильный газ смешивается с потоком сушильного газа, прошедшего рукавный фильтр. Благодаря смешению свежего и отработанного сушильных газов достигается уровень температуры, необходимой для сушки угля, а также обеспечивается работоспособность рукавов главного фильтра, материал которых рассчитан на температуру 130 ºС. Сушильный газ после главного рукавного фильтра разделяется на две части. Один поток выбрасывается через вытяжную трубу в атмосферу, а другой подается в генератор сушильного газа, где смешивается со свежим сушильным газом, образовавшимся при сжигании доменного газа. Циркуляция сушильного газа в контуре обеспечивается вентилятором. Образовавшееся в результате помола угля в мельнице пылеугольное топливо потоком сушильного газа транспортируется в главный рукавный фильтр 21. 8

n n n Сушильный газ смешивается с потоком сушильного газа, прошедшего рукавный фильтр. Благодаря смешению свежего и отработанного сушильных газов достигается уровень температуры, необходимой для сушки угля, а также обеспечивается работоспособность рукавов главного фильтра, материал которых рассчитан на температуру 130 ºС. Сушильный газ после главного рукавного фильтра разделяется на две части. Один поток выбрасывается через вытяжную трубу в атмосферу, а другой подается в генератор сушильного газа, где смешивается со свежим сушильным газом, образовавшимся при сжигании доменного газа. Циркуляция сушильного газа в контуре обеспечивается вентилятором. Образовавшееся в результате помола угля в мельнице пылеугольное топливо потоком сушильного газа транспортируется в главный рукавный фильтр 21. 8

n n n На фильтрующих рукавах пылеугольное топливо отделяется от сушильного газа и падает в нижнюю часть корпуса фильтра. Откуда подается на грохот 22 для отделения крупных частиц. После грохота ПУТ попадает в бункер хранения ПУТ 23 распределительно-дозировочных систем. . Крупные частицы ПУТ, отделенные на грохотах удаляются двумя шнековыми конвейерами. Из загрузочного бункера угольная пыль самотеком подается в инжекционный бункер 24 распределительнодозировочной системы. В инжекционных бункерах ПУТ взвешивается при атмосферном давлении, подпрессовывается азотом, постоянно псевдоожижается и транспортируется в плотнофазном потоке с высоким соотношением потока ПУТ к потоку транспортирующего газа (на уровне 15 -20 кг ПУТ/нм 3 газа) в статический распределитель 25, устанавливаемый рядом с каждой доменной печью. 9

n n n На фильтрующих рукавах пылеугольное топливо отделяется от сушильного газа и падает в нижнюю часть корпуса фильтра. Откуда подается на грохот 22 для отделения крупных частиц. После грохота ПУТ попадает в бункер хранения ПУТ 23 распределительно-дозировочных систем. . Крупные частицы ПУТ, отделенные на грохотах удаляются двумя шнековыми конвейерами. Из загрузочного бункера угольная пыль самотеком подается в инжекционный бункер 24 распределительнодозировочной системы. В инжекционных бункерах ПУТ взвешивается при атмосферном давлении, подпрессовывается азотом, постоянно псевдоожижается и транспортируется в плотнофазном потоке с высоким соотношением потока ПУТ к потоку транспортирующего газа (на уровне 15 -20 кг ПУТ/нм 3 газа) в статический распределитель 25, устанавливаемый рядом с каждой доменной печью. 9

n n В качестве транспортирующего газа используется азот давлением 1, 8 МПа (изб. ) Транспортная линия от каждой распределительно-дозировочной системы к статическим распределителям соответствующих доменных печей состоит из одного трубопровода. В статическом распределителе происходит разделение общего потока ПУТ, по инжекционным линиям 26, по которым ПУТ подается в копья для вдувания, смонтированные на фурмах доменной печи 27 в смеси с кислородом по системе «оксикоул» . От каждого статического распределителя до соответствующей доменной печи прокладывается 22 (по числу фурм) инжекционных линии. 10

n n В качестве транспортирующего газа используется азот давлением 1, 8 МПа (изб. ) Транспортная линия от каждой распределительно-дозировочной системы к статическим распределителям соответствующих доменных печей состоит из одного трубопровода. В статическом распределителе происходит разделение общего потока ПУТ, по инжекционным линиям 26, по которым ПУТ подается в копья для вдувания, смонтированные на фурмах доменной печи 27 в смеси с кислородом по системе «оксикоул» . От каждого статического распределителя до соответствующей доменной печи прокладывается 22 (по числу фурм) инжекционных линии. 10

Помол и сушка угля в доменном производстве 11

Помол и сушка угля в доменном производстве 11

n Валковая мельница 12

n Валковая мельница 12

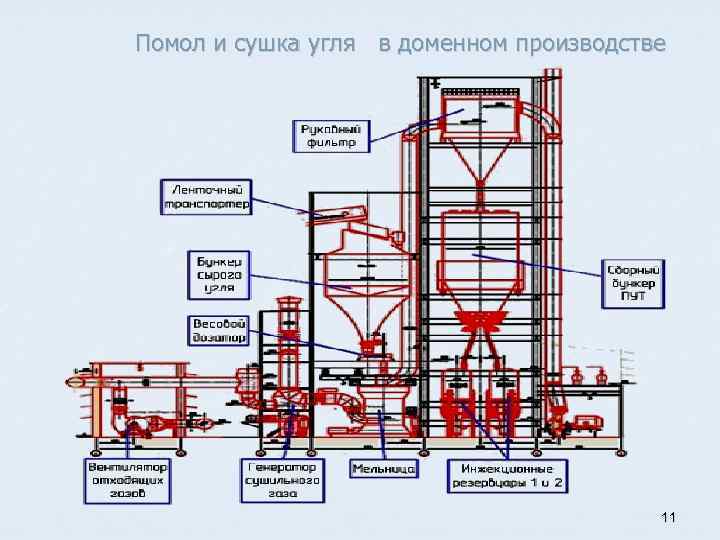

13

13

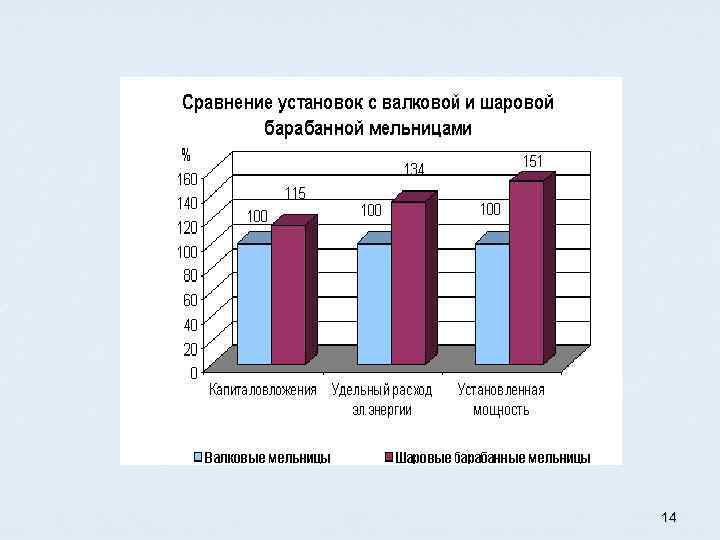

14

14

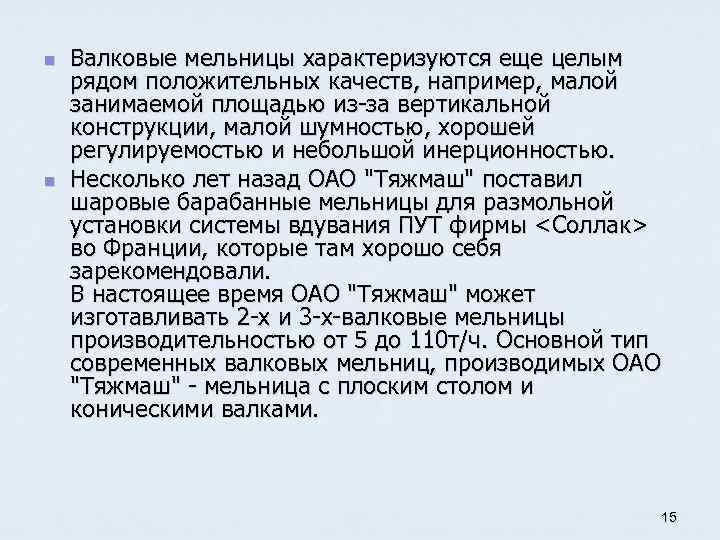

n n Валковые мельницы характеризуются еще целым рядом положительных качеств, например, малой занимаемой площадью из-за вертикальной конструкции, малой шумностью, хорошей регулируемостью и небольшой инерционностью. Несколько лет назад ОАО "Тяжмаш" поставил шаровые барабанные мельницы для размольной установки системы вдувания ПУТ фирмы <Соллак> во Франции, которые там хорошо себя зарекомендовали. В настоящее время ОАО "Тяжмаш" может изготавливать 2 -х и 3 -х-валковые мельницы производительностью от 5 до 110 т/ч. Основной тип современных валковых мельниц, производимых ОАО "Тяжмаш" - мельница с плоским столом и коническими валками. 15

n n Валковые мельницы характеризуются еще целым рядом положительных качеств, например, малой занимаемой площадью из-за вертикальной конструкции, малой шумностью, хорошей регулируемостью и небольшой инерционностью. Несколько лет назад ОАО "Тяжмаш" поставил шаровые барабанные мельницы для размольной установки системы вдувания ПУТ фирмы <Соллак> во Франции, которые там хорошо себя зарекомендовали. В настоящее время ОАО "Тяжмаш" может изготавливать 2 -х и 3 -х-валковые мельницы производительностью от 5 до 110 т/ч. Основной тип современных валковых мельниц, производимых ОАО "Тяжмаш" - мельница с плоским столом и коническими валками. 15

n n Принцип действия валковых мельниц МВС. Сырой уголь подается по центральной трубе сепаратора на вращающийся размольный стол и под действием центробежных сил отбрасывается к периферии, где попадает под размольные валки, которые при этом начинают вращаться. Размол угля происходит раздавливанием и частично истиранием. Угольная пыль потоком горячего воздуха или газов выносится в сепаратор. Там крупные частицы пыли отбрасываются лопатками сепаратора и возвращаются на домол. Готовая угольная пыль выносится через выходной патрубок сепаратора в циклон или в фильтр. 16

n n Принцип действия валковых мельниц МВС. Сырой уголь подается по центральной трубе сепаратора на вращающийся размольный стол и под действием центробежных сил отбрасывается к периферии, где попадает под размольные валки, которые при этом начинают вращаться. Размол угля происходит раздавливанием и частично истиранием. Угольная пыль потоком горячего воздуха или газов выносится в сепаратор. Там крупные частицы пыли отбрасываются лопатками сепаратора и возвращаются на домол. Готовая угольная пыль выносится через выходной патрубок сепаратора в циклон или в фильтр. 16

Требования к технологии доменной плавки: n n n – для улучшения газопроницаемости столба шихты и коксового «тотермана» рекомендуется работать с разрыхленным центром печи, то есть холостые подачи кокса фракции +45 мм загружают в центр, а рабочие подачи, состоящие из кокса фракции +40 мм, «коксового орешка» и железорудных материалов, – в периферийную и промежуточную зоны колошника; – для достижения максимальной степени окисления углерода у фурм следует подавать кислород в факел горения ПУТ, а уголь нагревать доменным газом с добавками стимуляторов горения; – работать необходимо на максимально допустимом давлении газа в печи; 17

Требования к технологии доменной плавки: n n n – для улучшения газопроницаемости столба шихты и коксового «тотермана» рекомендуется работать с разрыхленным центром печи, то есть холостые подачи кокса фракции +45 мм загружают в центр, а рабочие подачи, состоящие из кокса фракции +40 мм, «коксового орешка» и железорудных материалов, – в периферийную и промежуточную зоны колошника; – для достижения максимальной степени окисления углерода у фурм следует подавать кислород в факел горения ПУТ, а уголь нагревать доменным газом с добавками стимуляторов горения; – работать необходимо на максимально допустимом давлении газа в печи; 17

n n n – для сохранения объема зоны циркуляции при обогащении дутья кислородом следует увеличить скорость дутья уменьшением диаметра фурм и увеличением их высова в печь; – разработать технологические режимы для компенсации теплоты в горне печи при кратковременных остановках и последующих задувках доменных печей; – оборудовать доменные печи необходимыми системами контроля и управления расходом и распределением угольной пыли по фурмам и технологическими параметрами доменной плавки. 18

n n n – для сохранения объема зоны циркуляции при обогащении дутья кислородом следует увеличить скорость дутья уменьшением диаметра фурм и увеличением их высова в печь; – разработать технологические режимы для компенсации теплоты в горне печи при кратковременных остановках и последующих задувках доменных печей; – оборудовать доменные печи необходимыми системами контроля и управления расходом и распределением угольной пыли по фурмам и технологическими параметрами доменной плавки. 18