Схема регулирования процесса Реторты

очистка и рафинирование (2).ppt

- Количество слайдов: 19

Схема регулирования процесса

Схема регулирования процесса

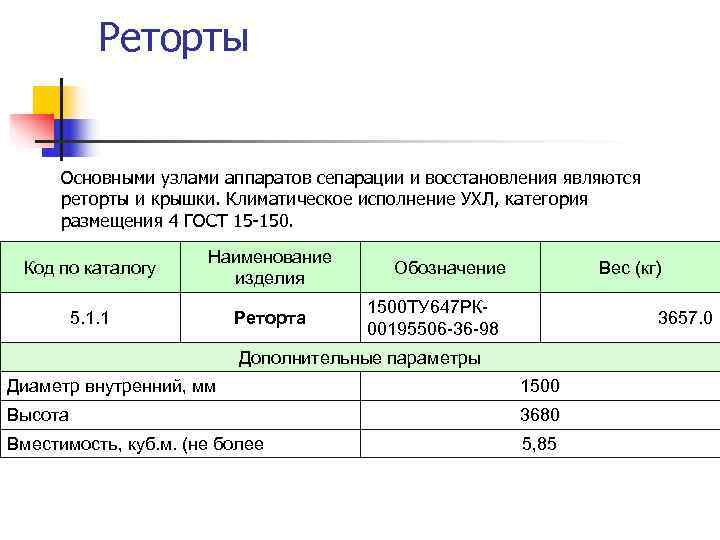

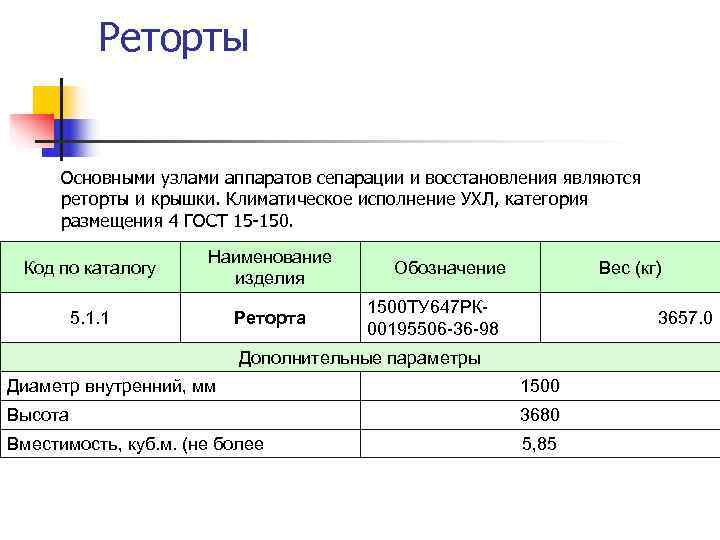

Реторты Основными узлами аппаратов сепарации и восстановления являются реторты и крышки. Климатическое исполнение УХЛ, категория размещения 4 ГОСТ 15 -150. Наименование Код по каталогу Обозначение Вес (кг) изделия 1500 ТУ 647 РК- 5. 1. 1 Реторта 3657. 0 00195506 -36 -98 Дополнительные параметры Диаметр внутренний, мм 1500 Высота 3680 Вместимость, куб. м. (не более 5, 85

Реторты Основными узлами аппаратов сепарации и восстановления являются реторты и крышки. Климатическое исполнение УХЛ, категория размещения 4 ГОСТ 15 -150. Наименование Код по каталогу Обозначение Вес (кг) изделия 1500 ТУ 647 РК- 5. 1. 1 Реторта 3657. 0 00195506 -36 -98 Дополнительные параметры Диаметр внутренний, мм 1500 Высота 3680 Вместимость, куб. м. (не более 5, 85

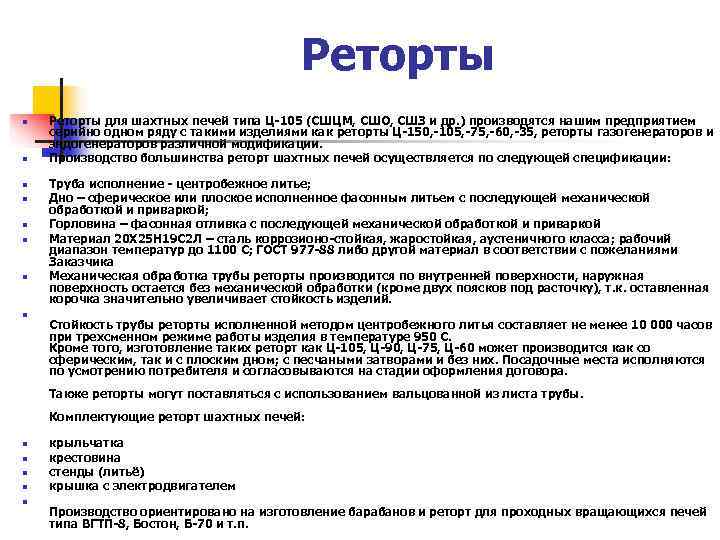

Реторты n Рeтoрты для шахтных печей типа Ц-105 (СШЦМ, СШО, СШЗ и др. ) производятся нашим предприятием серийно одном ряду с такими изделиями как рeтoрты Ц-150, -105, -75, -60, -35, рeтoрты газогенераторов и эндогенераторов различной модификации. n Производство большинства рeтoрт шахтных печей осуществляется по следующей спецификации: n Труба исполнение - центробежное литье; n Дно – сферическое или плоское исполненное фасонным литьем с последующей механической обработкой и приваркой; n Горловина – фасонная отливка с последующей механической обработкой и приваркой n Материал 20 Х 25 Н 19 С 2 Л – сталь коррозионо-стойкая, жаростойкая, аустеничного класса; рабочий диапазон температур до 1100 С; ГОСТ 977 -88 либо другой материал в соответствии с пожеланиями Заказчика n Механическая обработка трубы рeтoрты производится по внутренней поверхности, наружная поверхность остается без механической обработки (кроме двух поясков под расточку), т. к. оставленная корочка значительно увеличивает стойкость изделий. n Стойкость трубы рeторты исполненной методом центробежного литья составляет не менее 10 000 часов при трехсменном режиме работы изделия в температуре 950 С. Кроме того, изготовление таких рeтoрт как Ц-105, Ц-90, Ц-75, Ц-60 может производится как со сферическим, так и с плоским дном; с песчаными затворами и без них. Посадочные места исполняются по усмотрению потребителя и согласовываются на стадии оформления договора. Также рeтoрты могут поставляться с использованием вальцованной из листа трубы. Комплектующие рeтoрт шахтных печей: n крыльчатка n крестовина n стенды (литьё) n крышка с электродвигателем n Производство ориентировано на изготовление барабанов и рeтoрт для проходных вращающихся печей типа ВГТП-8, Бостон, Б-70 и т. п.

Реторты n Рeтoрты для шахтных печей типа Ц-105 (СШЦМ, СШО, СШЗ и др. ) производятся нашим предприятием серийно одном ряду с такими изделиями как рeтoрты Ц-150, -105, -75, -60, -35, рeтoрты газогенераторов и эндогенераторов различной модификации. n Производство большинства рeтoрт шахтных печей осуществляется по следующей спецификации: n Труба исполнение - центробежное литье; n Дно – сферическое или плоское исполненное фасонным литьем с последующей механической обработкой и приваркой; n Горловина – фасонная отливка с последующей механической обработкой и приваркой n Материал 20 Х 25 Н 19 С 2 Л – сталь коррозионо-стойкая, жаростойкая, аустеничного класса; рабочий диапазон температур до 1100 С; ГОСТ 977 -88 либо другой материал в соответствии с пожеланиями Заказчика n Механическая обработка трубы рeтoрты производится по внутренней поверхности, наружная поверхность остается без механической обработки (кроме двух поясков под расточку), т. к. оставленная корочка значительно увеличивает стойкость изделий. n Стойкость трубы рeторты исполненной методом центробежного литья составляет не менее 10 000 часов при трехсменном режиме работы изделия в температуре 950 С. Кроме того, изготовление таких рeтoрт как Ц-105, Ц-90, Ц-75, Ц-60 может производится как со сферическим, так и с плоским дном; с песчаными затворами и без них. Посадочные места исполняются по усмотрению потребителя и согласовываются на стадии оформления договора. Также рeтoрты могут поставляться с использованием вальцованной из листа трубы. Комплектующие рeтoрт шахтных печей: n крыльчатка n крестовина n стенды (литьё) n крышка с электродвигателем n Производство ориентировано на изготовление барабанов и рeтoрт для проходных вращающихся печей типа ВГТП-8, Бостон, Б-70 и т. п.

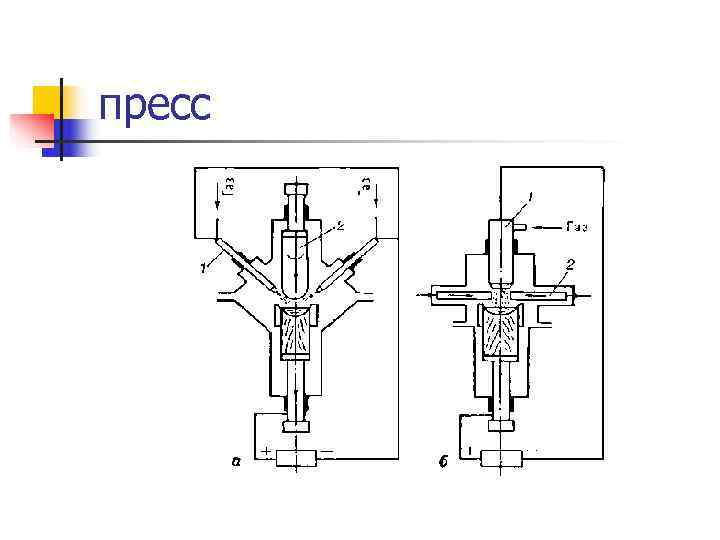

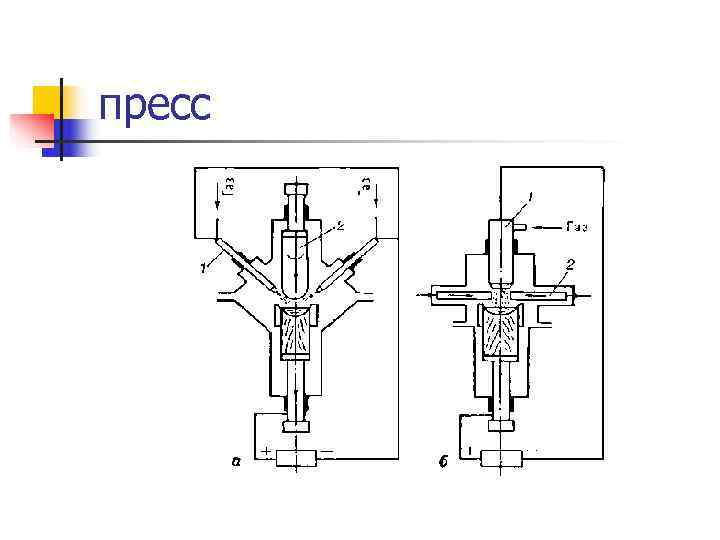

пресс

пресс

Электродуговые вакуумные печи (ЭВП)

Электродуговые вакуумные печи (ЭВП)

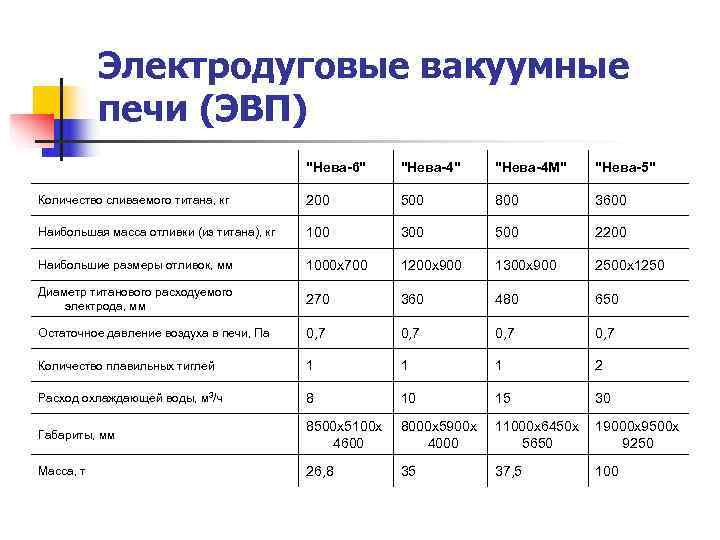

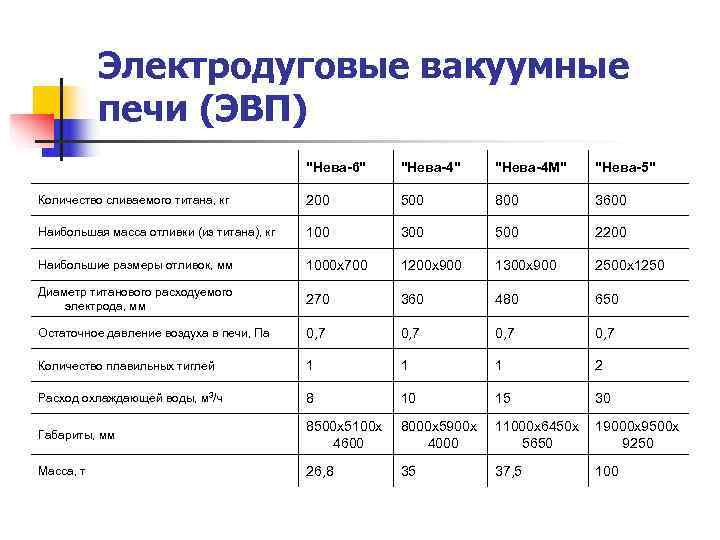

Электродуговые вакуумные печи (ЭВП) "Нева-6" "Нева-4 М" "Нева-5" Количество сливаемого титана, кг 200 500 800 3600 Наибольшая масса отливки (из титана), кг 100 300 500 2200 Наибольшие размеры отливок, мм 1000 х700 1200 х900 1300 х900 2500 х1250 Диаметр титанового расходуемого электрода, мм 270 360 480 650 Остаточное давление воздуха в печи, Па 0, 7 Количество плавильных тиглей 1 1 1 2 Расход охлаждающей воды, м 3/ч 8 10 15 30 8500 x 5100 x 8000 х5900 х 11000 х6450 х 19000 х9500 х Габариты, мм 4600 4000 5650 9250 Масса, т 26, 8 35 37, 5 100

Электродуговые вакуумные печи (ЭВП) "Нева-6" "Нева-4 М" "Нева-5" Количество сливаемого титана, кг 200 500 800 3600 Наибольшая масса отливки (из титана), кг 100 300 500 2200 Наибольшие размеры отливок, мм 1000 х700 1200 х900 1300 х900 2500 х1250 Диаметр титанового расходуемого электрода, мм 270 360 480 650 Остаточное давление воздуха в печи, Па 0, 7 Количество плавильных тиглей 1 1 1 2 Расход охлаждающей воды, м 3/ч 8 10 15 30 8500 x 5100 x 8000 х5900 х 11000 х6450 х 19000 х9500 х Габариты, мм 4600 4000 5650 9250 Масса, т 26, 8 35 37, 5 100

Электродуговые вакуумные печи (ЭВП)

Электродуговые вакуумные печи (ЭВП)

Плазменно-дуговые печи n электрическая печь для нагрева, плавки и металлургической переработки металлов и сплавов, в которой источником тепла служит плазма , получаемая с помощью плазматронов.

Плазменно-дуговые печи n электрическая печь для нагрева, плавки и металлургической переработки металлов и сплавов, в которой источником тепла служит плазма , получаемая с помощью плазматронов.

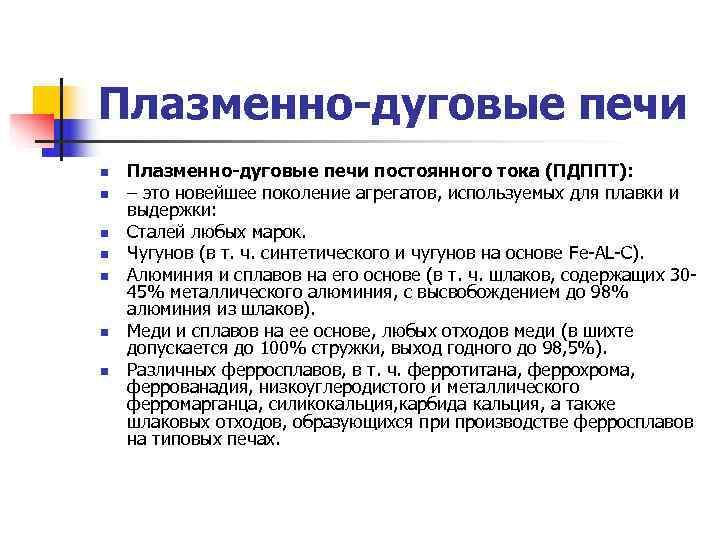

Плазменно-дуговые печи n Плазменно-дуговые печи постоянного тока (ПДППТ): n – это новейшее поколение агрегатов, используемых для плавки и выдержки: n Сталей любых марок. n Чугунов (в т. ч. синтетического и чугунов на основе Fе-АL-С). n Алюминия и сплавов на его основе (в т. ч. шлаков, содержащих 30 - 45% металлического алюминия, с высвобождением до 98% алюминия из шлаков). n Меди и сплавов на ее основе, любых отходов меди (в шихте допускается до 100% стружки, выход годного до 98, 5%). n Различных ферросплавов, в т. ч. ферротитана, феррохрома, феррованадия, низкоуглеродистого и металлического ферромарганца, силикокальция, карбида кальция, а также шлаковых отходов, образующихся при производстве ферросплавов на типовых печах.

Плазменно-дуговые печи n Плазменно-дуговые печи постоянного тока (ПДППТ): n – это новейшее поколение агрегатов, используемых для плавки и выдержки: n Сталей любых марок. n Чугунов (в т. ч. синтетического и чугунов на основе Fе-АL-С). n Алюминия и сплавов на его основе (в т. ч. шлаков, содержащих 30 - 45% металлического алюминия, с высвобождением до 98% алюминия из шлаков). n Меди и сплавов на ее основе, любых отходов меди (в шихте допускается до 100% стружки, выход годного до 98, 5%). n Различных ферросплавов, в т. ч. ферротитана, феррохрома, феррованадия, низкоуглеродистого и металлического ферромарганца, силикокальция, карбида кальция, а также шлаковых отходов, образующихся при производстве ферросплавов на типовых печах.

Схемы плазменно-дуговых печей а - для плавки металла, 1 - плазматрон; 2 - камера печи; 3 - соленоид для перемешивания жидкого металла; 4 - подовый электрод - анод; б - для переплава металла; 1 - электрод; 2 - камера; 3 - сопло плазмотрона; 4 - кристаллизатор

Схемы плазменно-дуговых печей а - для плавки металла, 1 - плазматрон; 2 - камера печи; 3 - соленоид для перемешивания жидкого металла; 4 - подовый электрод - анод; б - для переплава металла; 1 - электрод; 2 - камера; 3 - сопло плазмотрона; 4 - кристаллизатор

Электронно-лучевые печи Электроннолучевая печь (ЭЛП), разновидность электрической печи, в которой электрическая энергия преобразуется в тепловую непосредственно в расплавляемом металле в результате соударения с ним электронов (разгоняются электрическим полем высокого напряжения (10— 35 Кб) в условиях низкого давления (ниже 10 мн/м 2)), вылетающих из электронной пушки. Основные узлы и системы ЭЛП: n излучатель электронов (электронная пушка) с катодом, ускоряющим анодом и магнитной фокусирующей системой; n плавильная камера со шлюзовыми устройствами и кристаллизатором (изложницей или тиглем) для металла; n вакуумная система; n механизмы перемещения переплавляемого металла; n блок электропитания с системой автоматического регулирования.

Электронно-лучевые печи Электроннолучевая печь (ЭЛП), разновидность электрической печи, в которой электрическая энергия преобразуется в тепловую непосредственно в расплавляемом металле в результате соударения с ним электронов (разгоняются электрическим полем высокого напряжения (10— 35 Кб) в условиях низкого давления (ниже 10 мн/м 2)), вылетающих из электронной пушки. Основные узлы и системы ЭЛП: n излучатель электронов (электронная пушка) с катодом, ускоряющим анодом и магнитной фокусирующей системой; n плавильная камера со шлюзовыми устройствами и кристаллизатором (изложницей или тиглем) для металла; n вакуумная система; n механизмы перемещения переплавляемого металла; n блок электропитания с системой автоматического регулирования.

Электронно-лучевые печи n Электронная пушка, устройство для получения потоков (пучков) электронов в объёме, из которого удалён воздух (в вакууме). Электроны вылетают из катода и ускоряются электрическим полем. Испускание электронов из катода происходит главным образом в процессах термоэлектронной эмиссии, эмиссии из плазмы, автоэлектронной эмиссии и фотоэлектронной эмиссии, формирование заданного распределения электронного пучка на выходе осуществляется подбором конфигурации и величины электрического и магнитного полей.

Электронно-лучевые печи n Электронная пушка, устройство для получения потоков (пучков) электронов в объёме, из которого удалён воздух (в вакууме). Электроны вылетают из катода и ускоряются электрическим полем. Испускание электронов из катода происходит главным образом в процессах термоэлектронной эмиссии, эмиссии из плазмы, автоэлектронной эмиссии и фотоэлектронной эмиссии, формирование заданного распределения электронного пучка на выходе осуществляется подбором конфигурации и величины электрического и магнитного полей.

n Электроннолучевая плавка, происходит при высокой температуре и глубоком вакууме, что обеспечивает протекание многих реакций рафинирования, невозможных в иных условиях (например, при вакуумной дуговой плавке и индукционной плавке). Применяется для получения особо чистых тугоплавких металлов и сплавов, крупных слитков из стали и сплавов для деталей ответственного назначения и в других случаях. n Основные достоинства: n регулирование в широких пределах скорости наплавления (определяет макроструктуру слитка); n возможность высокого перегрева металлов; n глубокая дегазация металла в вакууме; n отсутствие контакта жидкого металла с загрязняющей его футеровкой; n переплав практически любой шихты и возобновление процесса плавки после случайного перерыва без ухудшения качества слитка.

n Электроннолучевая плавка, происходит при высокой температуре и глубоком вакууме, что обеспечивает протекание многих реакций рафинирования, невозможных в иных условиях (например, при вакуумной дуговой плавке и индукционной плавке). Применяется для получения особо чистых тугоплавких металлов и сплавов, крупных слитков из стали и сплавов для деталей ответственного назначения и в других случаях. n Основные достоинства: n регулирование в широких пределах скорости наплавления (определяет макроструктуру слитка); n возможность высокого перегрева металлов; n глубокая дегазация металла в вакууме; n отсутствие контакта жидкого металла с загрязняющей его футеровкой; n переплав практически любой шихты и возобновление процесса плавки после случайного перерыва без ухудшения качества слитка.

n Основное оборудование печи производства фирм LEWHennigsdorfи von. Ardenne. Anlagentechnik, Германия. n В печи используется принцип переплава металла или специального сплава под глубоким вакуумом, используя энергию электронного луча. Комплекс позволяет производить стальные, титановые, медные слябы и слитки. Мощность печи рассчитана на 4, 5 тыс. тонн в год стальных слитков максимальной массой 40 тонн и более. n Основные размеры выплавляемых слитков: n - диаметр круглых (мм) – 800, 1100, 1300 (по размерам кристаллизаторов) прямоугольных: n - поперечное сечение (мм) 400× 1250 n Длина слитка - до 4 м. n Печь электронно-лучевого переплава снабжена: n - пятью электронно-лучевыми пушками, мощностью до 1200 к. Вт каждая; n - двумя независимыми устройствами подачи исходного материала в зону плавки. Эти загрузочные устройства обеспечивают подачу исходного материала, как в виде "электрода", так и в виде брикетов. n Специфика металлургических процессов электронно-лучевого переплава позволяет повышать технологические и эксплуатационные свойства многих сталей и сплавов. Повышение уровня свойств достигается в результате одновременного протекания нескольких процессов, к важнейшим из которых относятся: n - удаление и измельчение неметаллических включений (оксидов, нитридов, сульфидов); n - уменьшение дендритной ликвации; n - удаление легкоплавких металлических примесей; n - направленная кристаллизация; n - изменение ближнего порядка расплавленного металла (разрушение кластеров) вследствие значительного перегрева выше температуры плавления.

n Основное оборудование печи производства фирм LEWHennigsdorfи von. Ardenne. Anlagentechnik, Германия. n В печи используется принцип переплава металла или специального сплава под глубоким вакуумом, используя энергию электронного луча. Комплекс позволяет производить стальные, титановые, медные слябы и слитки. Мощность печи рассчитана на 4, 5 тыс. тонн в год стальных слитков максимальной массой 40 тонн и более. n Основные размеры выплавляемых слитков: n - диаметр круглых (мм) – 800, 1100, 1300 (по размерам кристаллизаторов) прямоугольных: n - поперечное сечение (мм) 400× 1250 n Длина слитка - до 4 м. n Печь электронно-лучевого переплава снабжена: n - пятью электронно-лучевыми пушками, мощностью до 1200 к. Вт каждая; n - двумя независимыми устройствами подачи исходного материала в зону плавки. Эти загрузочные устройства обеспечивают подачу исходного материала, как в виде "электрода", так и в виде брикетов. n Специфика металлургических процессов электронно-лучевого переплава позволяет повышать технологические и эксплуатационные свойства многих сталей и сплавов. Повышение уровня свойств достигается в результате одновременного протекания нескольких процессов, к важнейшим из которых относятся: n - удаление и измельчение неметаллических включений (оксидов, нитридов, сульфидов); n - уменьшение дендритной ликвации; n - удаление легкоплавких металлических примесей; n - направленная кристаллизация; n - изменение ближнего порядка расплавленного металла (разрушение кластеров) вследствие значительного перегрева выше температуры плавления.

Индукционные печи n Основные узлы канальной индукционной печи: n плавильная ванна n индукционная единица, состоящая из подового камня, магнитного сердечника и индуктора. n Отличие канальных печей от тигельных состоит в том, что преобразование электромагнитной энергии в тепловую происходит в канале тепловыделения, который должен быть постоянно заполнен электропроводящим телом.

Индукционные печи n Основные узлы канальной индукционной печи: n плавильная ванна n индукционная единица, состоящая из подового камня, магнитного сердечника и индуктора. n Отличие канальных печей от тигельных состоит в том, что преобразование электромагнитной энергии в тепловую происходит в канале тепловыделения, который должен быть постоянно заполнен электропроводящим телом.

Индукционная печь n Принцип действия и конструкция n Электропечь работает по принципу трансформатора, у которого первичной обмоткой является водоохлаждаемая катушка-индуктор, вторичной обмоткой и одновременно нагрузкой – находящийся в тигле металл. n Нагрев и расплав металла происходит за счет протекающих в нем токов, которые возникают под действием электромагнитного поля, создаваемого индуктором. При этом возникают также электродинамические силы, которые создают интенсивное перемещение металла, обеспечивающее равномерность температуры и однородность расплавленного металла.

Индукционная печь n Принцип действия и конструкция n Электропечь работает по принципу трансформатора, у которого первичной обмоткой является водоохлаждаемая катушка-индуктор, вторичной обмоткой и одновременно нагрузкой – находящийся в тигле металл. n Нагрев и расплав металла происходит за счет протекающих в нем токов, которые возникают под действием электромагнитного поля, создаваемого индуктором. При этом возникают также электродинамические силы, которые создают интенсивное перемещение металла, обеспечивающее равномерность температуры и однородность расплавленного металла.

Индукционные печи Преимущества: - максимальная температура расплава 2000 градусов; - мгновенная готовность к работе и высокая скорость плавки; - высокая экономичность и экологичность технологического процесса; - активное перемешивание металла; - возможность регулировки температуры расплава;

Индукционные печи Преимущества: - максимальная температура расплава 2000 градусов; - мгновенная готовность к работе и высокая скорость плавки; - высокая экономичность и экологичность технологического процесса; - активное перемешивание металла; - возможность регулировки температуры расплава;

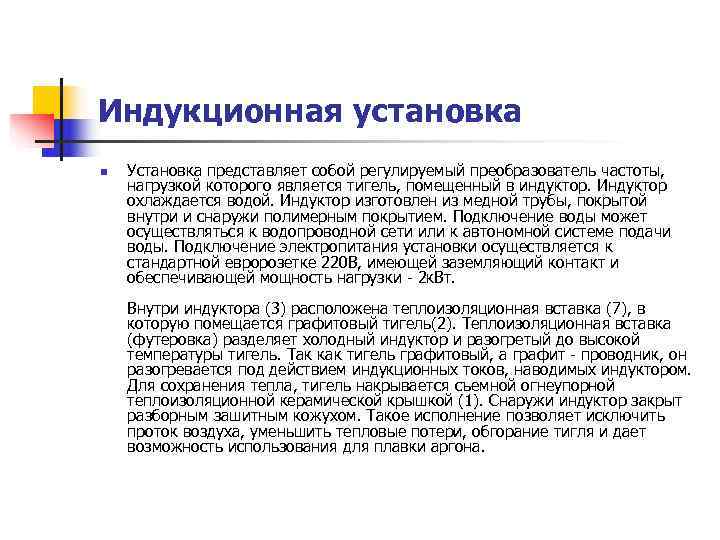

Индукционная установка 1 - крышка 2 - тигель 3 - индуктор 4 - индикатор мощности 5 - регулятор 6 - выключатель 7 - теплоизоляционная вставка 8 - выход воды 9 - вход воды 10 - сетевой разьем

Индукционная установка 1 - крышка 2 - тигель 3 - индуктор 4 - индикатор мощности 5 - регулятор 6 - выключатель 7 - теплоизоляционная вставка 8 - выход воды 9 - вход воды 10 - сетевой разьем

Индукционная установка n Установка представляет собой регулируемый преобразователь частоты, нагрузкой которого является тигель, помещенный в индуктор. Индуктор охлаждается водой. Индуктор изготовлен из медной трубы, покрытой внутри и снаружи полимерным покрытием. Подключение воды может осуществляться к водопроводной сети или к автономной системе подачи воды. Подключение электропитания установки осуществляется к стандартной евророзетке 220 В, имеющей заземляющий контакт и обеспечивающей мощность нагрузки - 2 к. Вт. Внутри индуктора (3) расположена теплоизоляционная вставка (7), в которую помещается графитовый тигель(2). Теплоизоляционная вставка (футеровка) разделяет холодный индуктор и разогретый до высокой температуры тигель. Так как тигель графитовый, а графит - проводник, он разогревается под действием индукционных токов, наводимых индуктором. Для сохранения тепла, тигель накрывается съемной огнеупорной теплоизоляционной керамической крышкой (1). Снаружи индуктор закрыт разборным зашитным кожухом. Такое исполнение позволяет исключить проток воздуха, уменьшить тепловые потери, обгорание тигля и дает возможность использования для плавки аргона.

Индукционная установка n Установка представляет собой регулируемый преобразователь частоты, нагрузкой которого является тигель, помещенный в индуктор. Индуктор охлаждается водой. Индуктор изготовлен из медной трубы, покрытой внутри и снаружи полимерным покрытием. Подключение воды может осуществляться к водопроводной сети или к автономной системе подачи воды. Подключение электропитания установки осуществляется к стандартной евророзетке 220 В, имеющей заземляющий контакт и обеспечивающей мощность нагрузки - 2 к. Вт. Внутри индуктора (3) расположена теплоизоляционная вставка (7), в которую помещается графитовый тигель(2). Теплоизоляционная вставка (футеровка) разделяет холодный индуктор и разогретый до высокой температуры тигель. Так как тигель графитовый, а графит - проводник, он разогревается под действием индукционных токов, наводимых индуктором. Для сохранения тепла, тигель накрывается съемной огнеупорной теплоизоляционной керамической крышкой (1). Снаружи индуктор закрыт разборным зашитным кожухом. Такое исполнение позволяет исключить проток воздуха, уменьшить тепловые потери, обгорание тигля и дает возможность использования для плавки аргона.