Презентация РЕМОНТ АРВ.ppt

- Количество слайдов: 17

Схема расположения агрегатов установки кондиционирования воздуха типа МАБ –II 1 – воздухозаборник; 2 – фильтр; 3 – вентилятор; 4 – диффузор; 5 – воздухоохладитель; 6 – воздухоподогреватели; 7 – конфузор; 8 – вентилятор; 9 – ресивер; 10 – компрессор; 11 – эластичная муфта; 12 – двигатель компрессора.

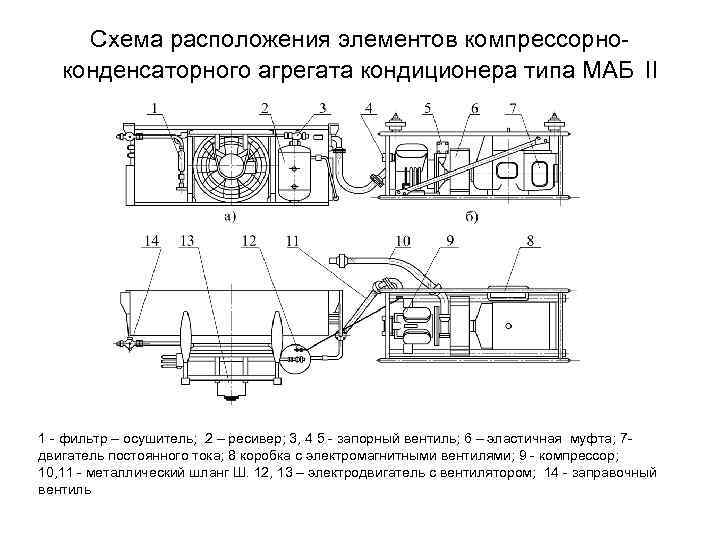

Схема расположения элементов компрессорноконденсаторного агрегата кондиционера типа МАБ II 1 - фильтр – осушитель; 2 – ресивер; 3, 4 5 - запорный вентиль; 6 – эластичная муфта; 7 двигатель постоянного тока; 8 коробка с электромагнитными вентилями; 9 - компрессор; 10, 11 - металлический шланг Ш. 12, 13 – электродвигатель с вентилятором; 14 - заправочный вентиль

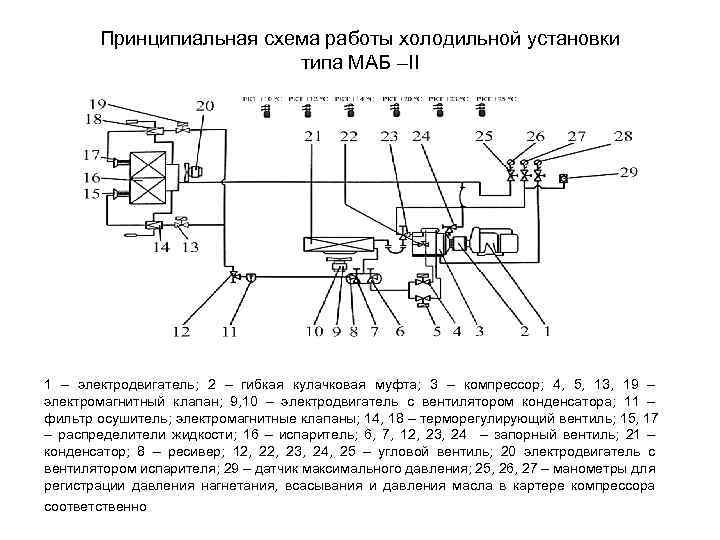

Принципиальная схема работы холодильной установки типа МАБ –II 1 – электродвигатель; 2 – гибкая кулачковая муфта; 3 – компрессор; 4, 5, 13, 19 – электромагнитный клапан; 9, 10 – электродвигатель с вентилятором конденсатора; 11 – фильтр осушитель; электромагнитные клапаны; 14, 18 – терморегулирующий вентиль; 15, 17 – распределители жидкости; 16 – испаритель; 6, 7, 12, 23, 24 – запорный вентиль; 21 – конденсатор; 8 – ресивер; 12, 23, 24, 25 – угловой вентиль; 20 электродвигатель с вентилятором испарителя; 29 – датчик максимального давления; 25, 26, 27 – манометры для регистрации давления нагнетания, всасывания и давления масла в картере компрессора соответственно

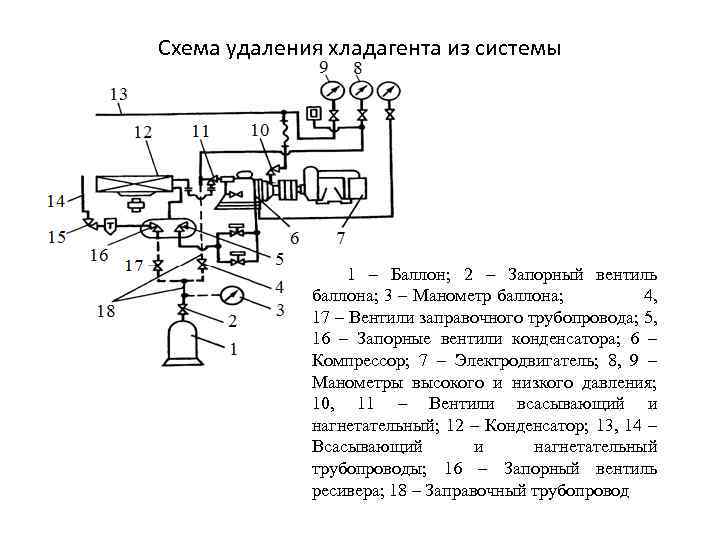

Схема удаления хладагента из системы 1 – Баллон; 2 – Запорный вентиль баллона; 3 – Манометр баллона; 4, 17 – Вентили заправочного трубопровода; 5, 16 – Запорные вентили конденсатора; 6 – Компрессор; 7 – Электродвигатель; 8, 9 – Манометры высокого и низкого давления; 10, 11 – Вентили всасывающий и нагнетательный; 12 – Конденсатор; 13, 14 – Всасывающий и нагнетательный трубопроводы; 16 – Запорный вентиль ресивера; 18 – Заправочный трубопровод

• Для перекачки хладона– 12 из кондиционера типа МАБ-II в баллон вначале отсоединяют трубопровод манометра высокого давления 8 от штуцера вентиля 11 и к нему присоединяют тройник. К тройнику присоединяют трубопровод манометра высокого давления и один конец заправочного трубопровода 18 баллона 1. Далее полностью открывают запорный вентиль 16 ресивера и присоединяют второй конец трубопровода 18 баллона к штуцеру вентиля 16. Вентиль 17 на заправочном трубопроводе открывают, а вентили 4, 10, 11, 15 оставляют закрытыми. • Вентиль 16 закрывают на два оборот, при этом хладагент, вытекающий через неплотное соединение у патрубка баллона, будет продувать трубопровод 18. После этого окончательно затягивают накидную гайку заправочного трубопровода баллона и открывают вентиль 2. Хладагент поступает из конденсатора и ресивера в баллон до тех пор, пока не выровняется давление в конденсаторе, ресивере и баллоне. Затем закрывают вентиль 17, а вентили 10, 11, 15 и 16 открывают. Оставшийся в установке хладон перекачивают в баллон при помощи компрессора. Для этого открывают запорный вентиль 4 и включают компрессор на режим «Охлаждение 1/3» , (работает один цилиндр. Когда на манометре 9 давления достигнет значения 0, 2 кгс/м 2 (0, 02 МПа), закрывают вентиль 2 и отключают электродвигатель 7 компрессора 6.

Сборка, обкатка и испытания компрессора после ремонта • Компрессор 5 м собирают в порядке, обратном разборке. Отремонтированные втулки цилиндров запрессовывают в картер, предварительно нагрев компрессор до температур порядка плюс 1200 С (393 К). Далее монтируют сальник, клапанную плиту и головки цилиндров. После сборки компрессор обкатывают для приработки движущихся частей (поршневых колец, шатунных и коренных подшипников, сальника, деталей насоса и др. ) и выявления дефектов сборки. Обкатку осуществляют в три этапа. • Первый этап - обкатка компрессора на стенде без нагнетательных клапанов в течение 3 5 ч для проверки действия системы смазки и приработки деталей. Схема включения электродвигателя привода компрессора должна обеспечивать возможность плавного или ступенчатого изменения частоты вращения коленчатого вала. В процессе обкатки без клапанов прослушивают компрессор, проверяют степень нагрева трущихся деталей и давление в системе смазки, выявляют утечки масла. • Компрессор должен работать равномерно, без стука и заеданий. Нагрев трущихся узлов выше плюс 60 65°С (333 338 K) не допускается.

• Второй этап обкатка компрессора с клапанами без давления в течение не менее 3 ч. За это время регулируют подачу масла и наблюдают за работой деталей шатунно поршневой группы. • Третий этап обкатка компрессора на воздухе под давлением 3 кгс/см 2 в течение 3 4 часов. На этом этапе выявляют утечки масла и воздуха в соединениях трубопроводов, сальниках запорных вентилей и резьбовых соединениях манометров. Одновременно контролируют работу системы смазки. • После обкатки компрессора под давлением проверяют состояние болтовых соединений, приработку коренных и шатунных подшипников, состояние шеек коленчатого вала, чистоту масляного фильтра. Отработавшее масло сливают из картера, картер и фильтр промывают и продувают сжатым воздухом. • Окончательные испытания компрессора проводят с целью проверки полной готовности его к эксплуатации. К этому виду испытаний относятся испытания на герметичность, на объемную производительность, на холодопроизводительность и вакуумная сушка.

Схема установки для вакуумной сушки компрессора 1 – Шкаф; 2 – Компрессор; 3 – Коллектор вакуум-насоса; 4 – Вакуумнасос; 5 – Вакуумметр; 6 – Баллон с азотом; 7 – Редуктор; 8 – Термостат; 9 – трубчатые электронагревательные элементы; 10 –

Монтаж компрессорного агрегата на вагон • При монтаже этого агрегата вначале необходимо прикрепить на несущем профиле рамы вагона четыре пары виброамортизаторов. • После закрепления амортизаторов с помощью вилочного погрузчика устанавливается компрессорный агрегат, вес которого составляет 586 кг. Затем закрепляются четыре ловителя, насаженные на концы верхних труб несущей рамы. Далее гибкие металлические шланги с проволочной оплёткой присоединяют к всасывающему и нагнетательному трубопроводам, присоединяются трубопроводы к реле максимального давления и к манометрам. Наконец подключают к электросети вагона двигатель компрессора, маслоподогреватель компрессора и магнитные вентиля устройства для поднятия клапанов. • Прокладки, находящиеся между амортизаторами и несущим профилем, предотвра щают контактную коррозию в этих местах (материалом амортизаторов является алюминиевый сплав, а материалом несущего профиля сталь).

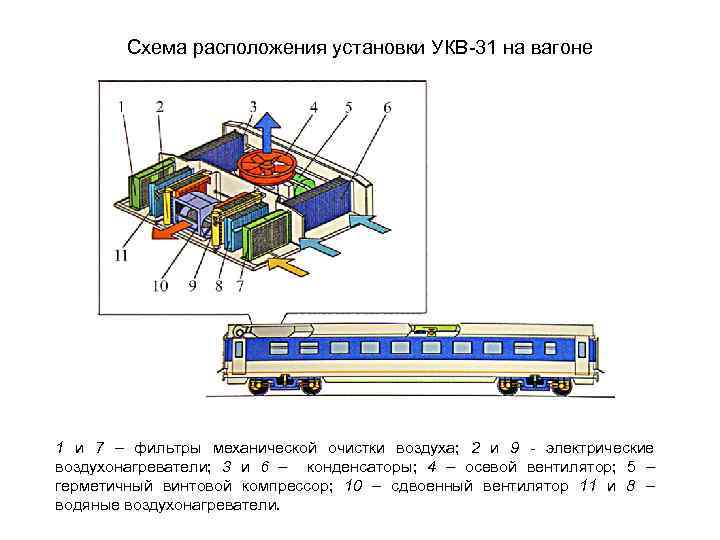

Схема расположения установки УКВ-31 на вагоне 1 и 7 – фильтры механической очистки воздуха; 2 и 9 - электрические воздухонагреватели; 3 и 6 – конденсаторы; 4 – осевой вентилятор; 5 – герметичный винтовой компрессор; 10 – сдвоенный вентилятор 11 и 8 – водяные воздухонагреватели.

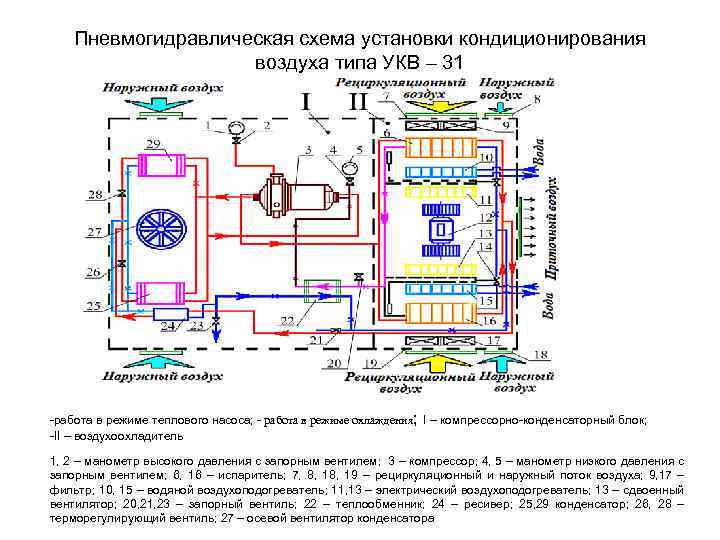

Пневмогидравлическая схема установки кондиционирования воздуха типа УКВ – 31 -работа в режиме теплового насоса; - работа в режиме охлаждения; I – компрессорно-конденсаторный блок; -II – воздухоохладитель 1, 2 – манометр высокого давления с запорным вентилем; 3 – компрессор; 4, 5 – манометр низкого давления с запорным вентилем; 6, 16 – испаритель; 7, 8, 19 – рециркуляционный и наружный поток воздуха; 9, 17 – фильтр; 10, 15 – водяной воздухоподогреватель; 11, 13 – электрический воздухоподогреватель; 13 – сдвоенный вентилятор; 20, 21, 23 – запорный вентиль; 22 – теплообменник; 24 – ресивер; 25, 29 конденсатор; 26, 28 – терморегулирующий вентиль; 27 – осевой вентилятор конденсатора

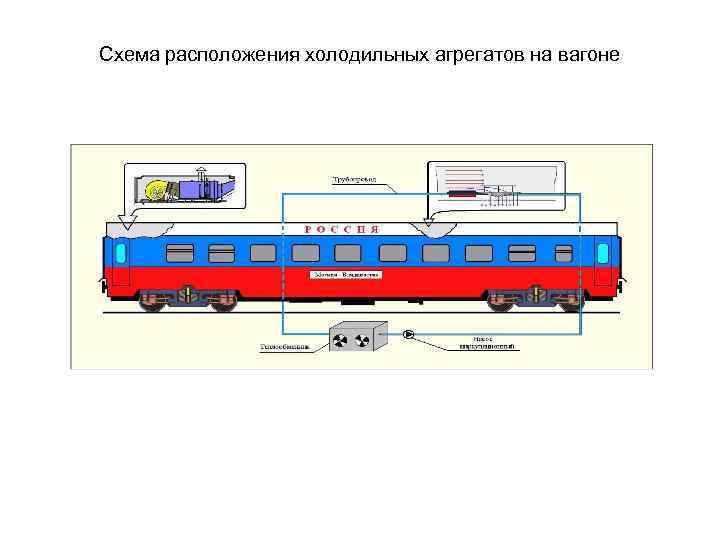

Схема расположения холодильных агрегатов на вагоне

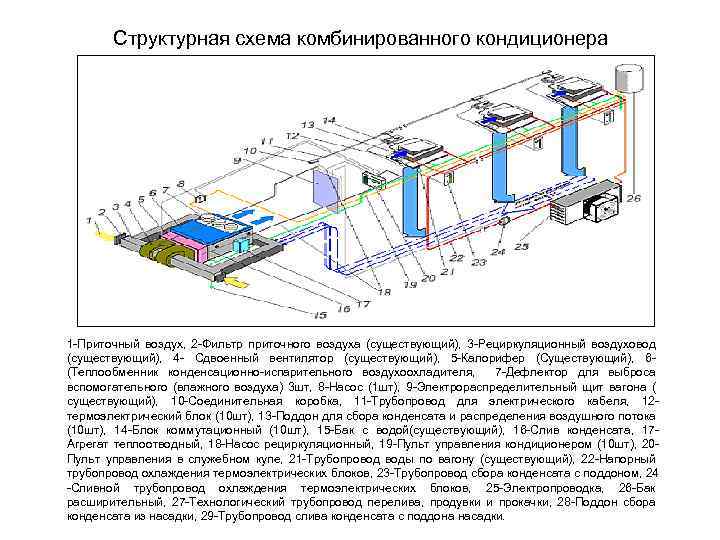

Структурная схема комбинированного кондиционера 1 -Приточный воздух, 2 -Фильтр приточного воздуха (существующий), 3 -Рециркуляционный воздуховод (существующий), 4 - Сдвоенный вентилятор (существующий), 5 -Калорифер (Существующий), 6(Теплообменник конденсационно-испарительного воздухоохладителя, 7 -Дефлектор для выброса вспомогательного (влажного воздуха) 3 шт, 8 -Насос (1 шт), 9 -Электрораспределительный щит вагона ( существующий), 10 -Соединительная коробка, 11 -Трубопровод для электрического кабеля, 12 термоэлектрический блок (10 шт), 13 -Поддон для сбора конденсата и распределения воздушного потока (10 шт), 14 -Блок коммутационный (10 шт), 15 -Бак с водой(существующий), 16 -Слив конденсата, 17 Агрегат теплоотводный, 18 -Насос рециркуляционный, 19 -Пульт управления кондиционером (10 шт), 20 Пульт управления в служебном купе, 21 -Трубопровод воды по вагону (существующий), 22 -Напорный трубопровод охлаждения термоэлектрических блоков, 23 -Трубопровод сбора конденсата с поддоном, 24 -Сливной трубопровод охлаждения термоэлектрических блоков, 25 -Электропроводка, 26 -Бак расширительный, 27 -Технологический трубопровод перелива, продувки и прокачки, 28 -Поддон сбора конденсата из насадки, 29 -Трубопровод слива конденсата с поддона насадки.

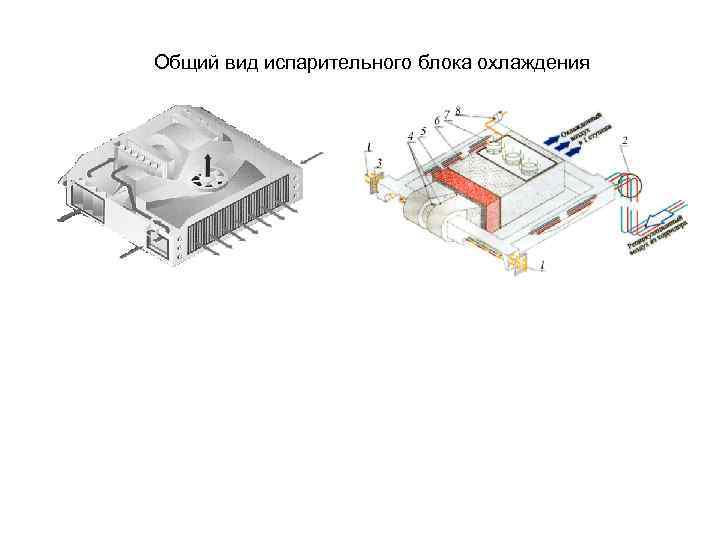

Общий вид испарительного блока охлаждения

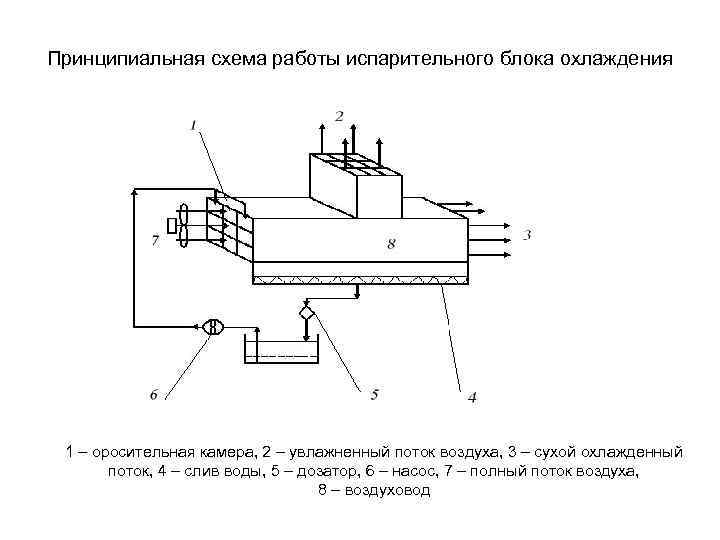

Принципиальная схема работы испарительного блока охлаждения 1 – оросительная камера, 2 – увлажненный поток воздуха, 3 – сухой охлажденный поток, 4 – слив воды, 5 – дозатор, 6 – насос, 7 – полный поток воздуха, 8 – воздуховод

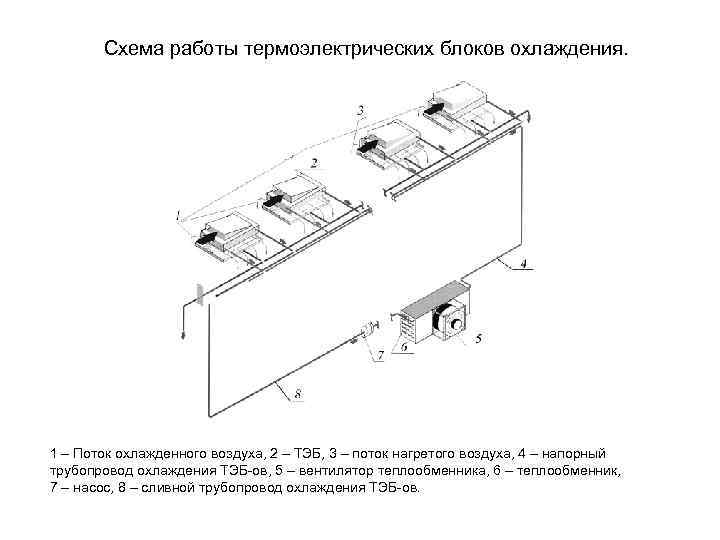

Схема работы термоэлектрических блоков охлаждения. 1 – Поток охлажденного воздуха, 2 – ТЭБ, 3 – поток нагретого воздуха, 4 – напорный трубопровод охлаждения ТЭБ-ов, 5 – вентилятор теплообменника, 6 – теплообменник, 7 – насос, 8 – сливной трубопровод охлаждения ТЭБ-ов.

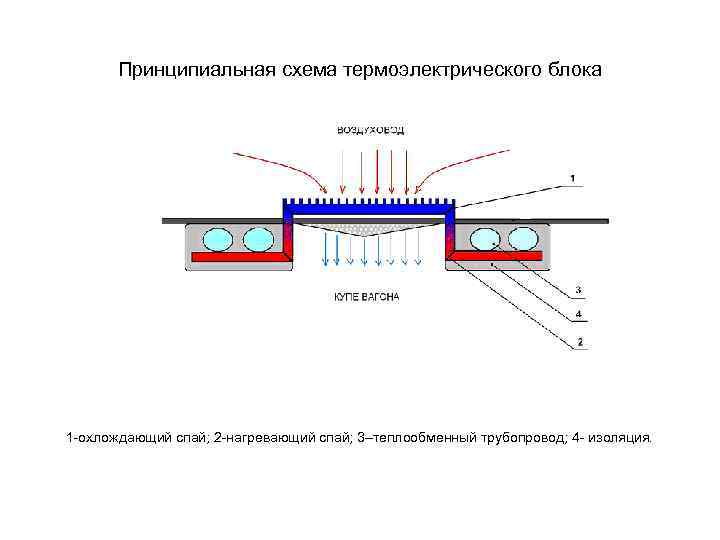

Принципиальная схема термоэлектрического блока 1 -охлождающий спай; 2 -нагревающий спай; 3–теплообменный трубопровод; 4 - изоляция.

Презентация РЕМОНТ АРВ.ppt