Соединения с натягом Клеммовые соединения Шпоночные соединения Шлицевые

Соединения с натягом.ppt

- Количество слайдов: 71

Соединения с натягом Клеммовые соединения Шпоночные соединения Шлицевые соединения Соединение посадкой на конус

Соединения с натягом Клеммовые соединения Шпоночные соединения Шлицевые соединения Соединение посадкой на конус

Соединения с натягом

Соединения с натягом

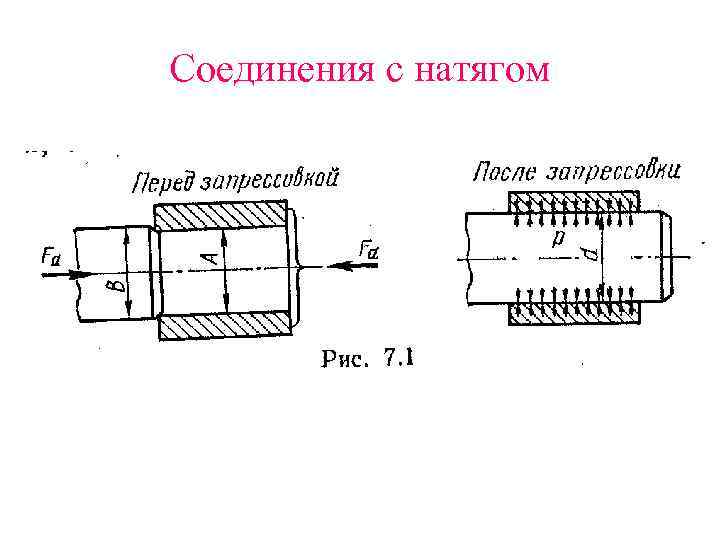

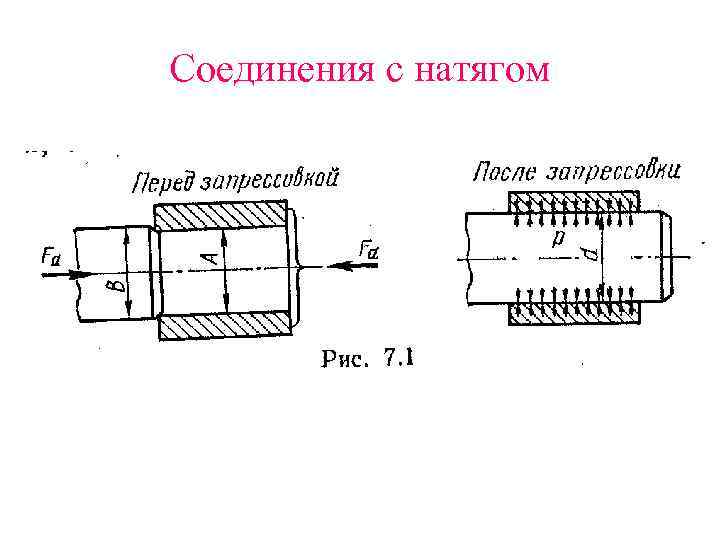

Соединения с натягом • Натягом N называется положительная разность диаметров вала и отверстия. N = B — A. После сборки диаметр посадочного отверстия становится общим. На поверхности посадки возникает удельное давление р и соответствующие ему силы трения, которые обеспечивают неподвижность соединения. • В инженерной практике такое соединение называют прессовым.

Соединения с натягом • Натягом N называется положительная разность диаметров вала и отверстия. N = B — A. После сборки диаметр посадочного отверстия становится общим. На поверхности посадки возникает удельное давление р и соответствующие ему силы трения, которые обеспечивают неподвижность соединения. • В инженерной практике такое соединение называют прессовым.

Соединения с натягом • 1 Нагрузочная способность прессового соединения прежде всего зависит от натяга, значение которого устанавливают в соответствии с нагрузкой. Практически расчетный натяг очень невелик, он измеряется микрометрами и не может быть выполнен точно. Неизбежные погрешности производства приводят к рассеиванию натяга, а, следовательно, и к рассеиванию нагрузочной способности соединения. Рассеивание натяга регламентируется стандартом допусков и посадок. Изучение допусков и посадок является предметом курса «Допуски и технические измерения» . В курсе «Детали машин» излагается расчет прочности соединения.

Соединения с натягом • 1 Нагрузочная способность прессового соединения прежде всего зависит от натяга, значение которого устанавливают в соответствии с нагрузкой. Практически расчетный натяг очень невелик, он измеряется микрометрами и не может быть выполнен точно. Неизбежные погрешности производства приводят к рассеиванию натяга, а, следовательно, и к рассеиванию нагрузочной способности соединения. Рассеивание натяга регламентируется стандартом допусков и посадок. Изучение допусков и посадок является предметом курса «Допуски и технические измерения» . В курсе «Детали машин» излагается расчет прочности соединения.

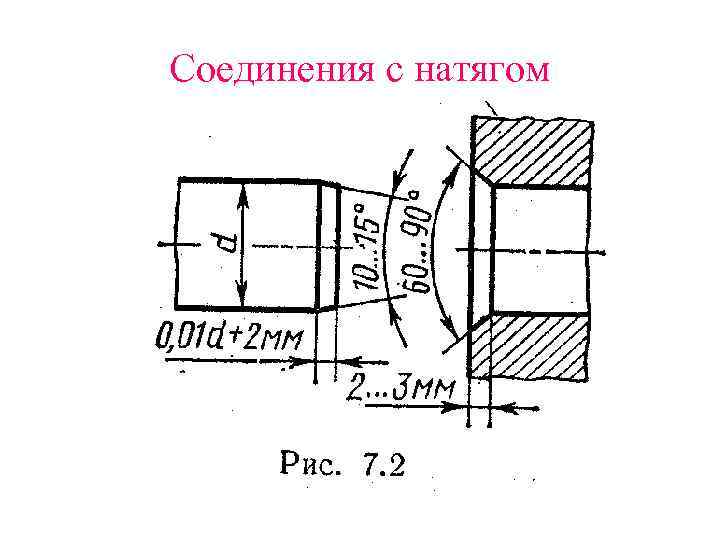

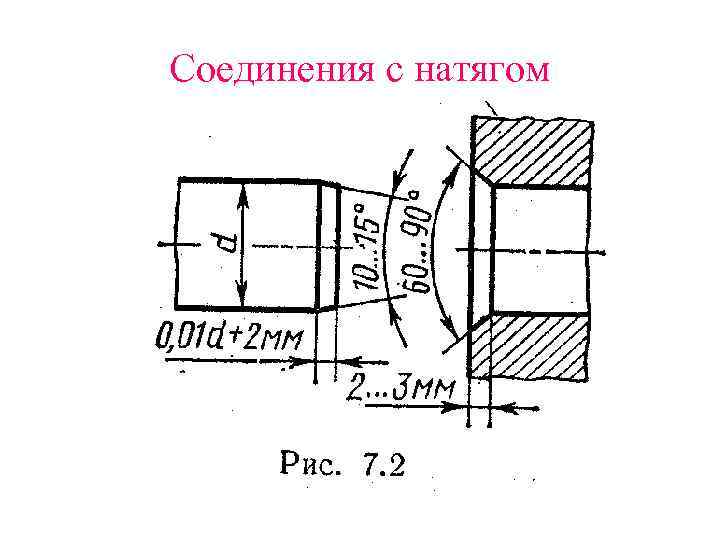

Соединения с натягом • Сборку любого прессового соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала. • Прессование — распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз; по сравнению со сборкой нагревом или охлаждением. Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать коническую форму (рис. 7. 2).

Соединения с натягом • Сборку любого прессового соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала. • Прессование — распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз; по сравнению со сборкой нагревом или охлаждением. Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать коническую форму (рис. 7. 2).

Соединения с натягом

Соединения с натягом

Соединения с натягом • 1. Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200. . . 400°С) или охлаждения вала (твердая углекислота — 79°С, жидкий воздух — 196°С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

Соединения с натягом • 1. Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200. . . 400°С) или охлаждения вала (твердая углекислота — 79°С, жидкий воздух — 196°С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

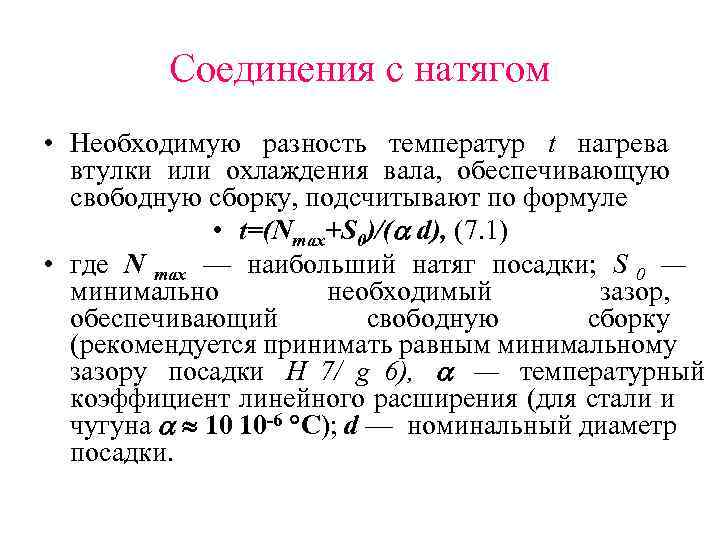

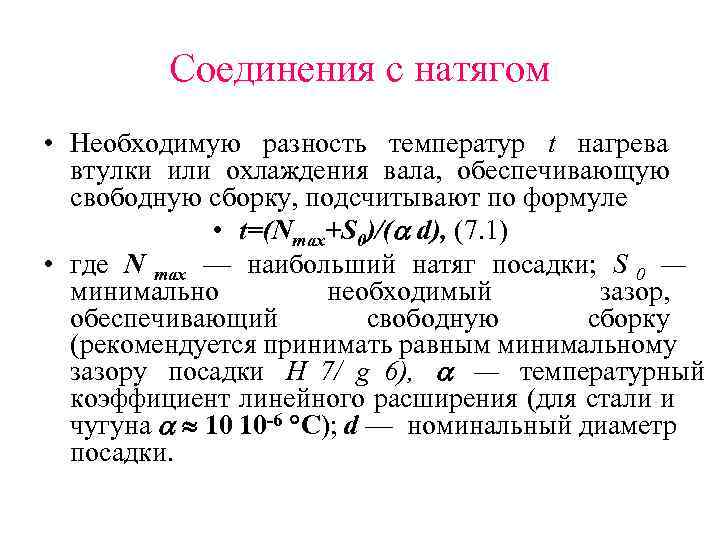

Соединения с натягом • Необходимую разность температур t нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле • t=(Nmax+S 0)/( d), (7. 1) • где N mах — наибольший натяг посадки; S 0 — минимально необходимый зазор, обеспечивающий свободную сборку (рекомендуется принимать равным минимальному зазору посадки H 7/ g 6), — температурный коэффициент линейного расширения (для стали и чугуна 10 10 -6 С); d — номинальный диаметр посадки.

Соединения с натягом • Необходимую разность температур t нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле • t=(Nmax+S 0)/( d), (7. 1) • где N mах — наибольший натяг посадки; S 0 — минимально необходимый зазор, обеспечивающий свободную сборку (рекомендуется принимать равным минимальному зазору посадки H 7/ g 6), — температурный коэффициент линейного расширения (для стали и чугуна 10 10 -6 С); d — номинальный диаметр посадки.

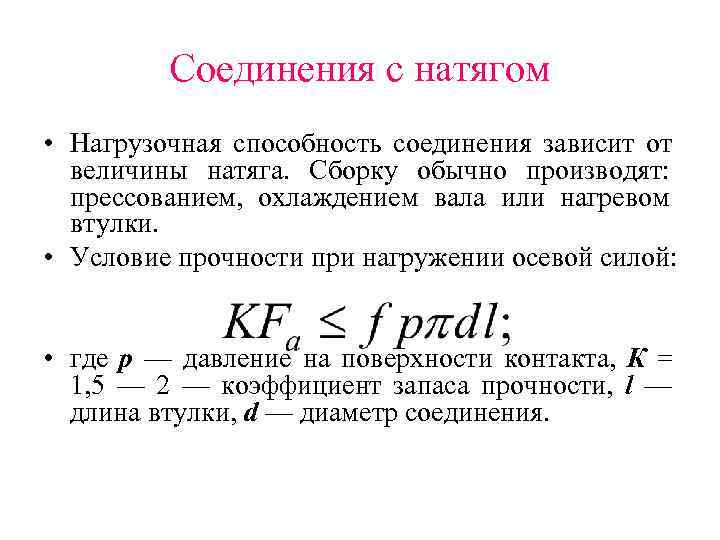

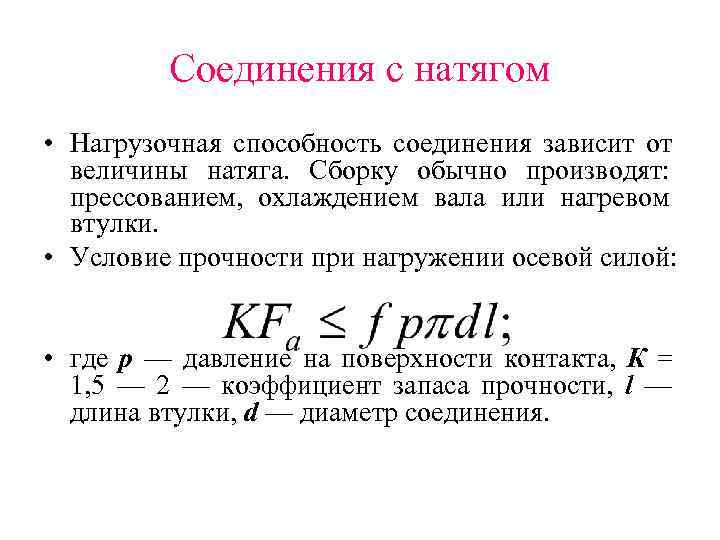

Соединения с натягом • Нагрузочная способность соединения зависит от величины натяга. Сборку обычно производят: прессованием, охлаждением вала или нагревом втулки. • Условие прочности при нагружении осевой силой: • где р — давление на поверхности контакта, К = 1, 5 — 2 — коэффициент запаса прочности, l — длина втулки, d — диаметр соединения.

Соединения с натягом • Нагрузочная способность соединения зависит от величины натяга. Сборку обычно производят: прессованием, охлаждением вала или нагревом втулки. • Условие прочности при нагружении осевой силой: • где р — давление на поверхности контакта, К = 1, 5 — 2 — коэффициент запаса прочности, l — длина втулки, d — диаметр соединения.

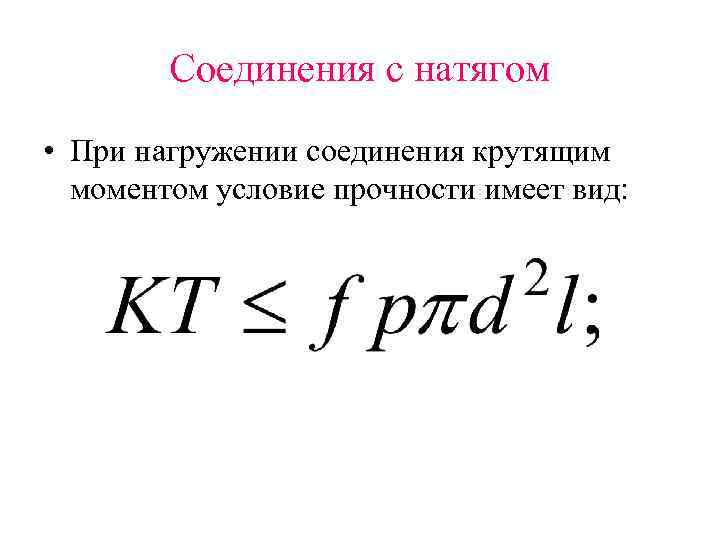

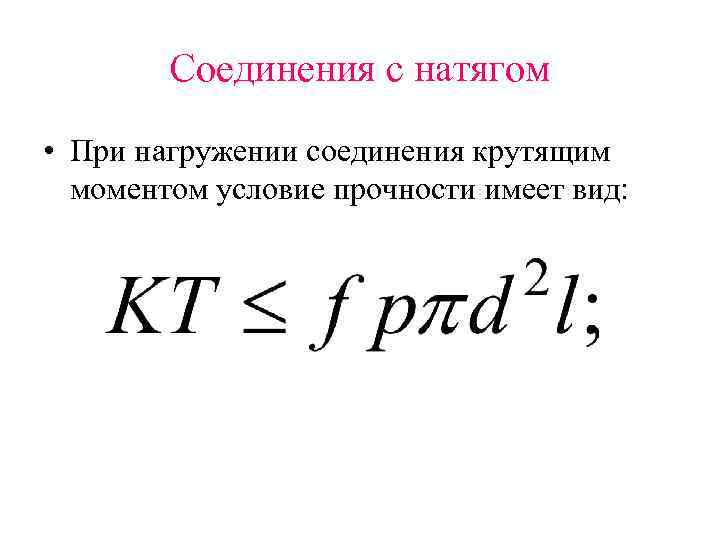

Соединения с натягом • При нагружении соединения крутящим моментом условие прочности имеет вид:

Соединения с натягом • При нагружении соединения крутящим моментом условие прочности имеет вид:

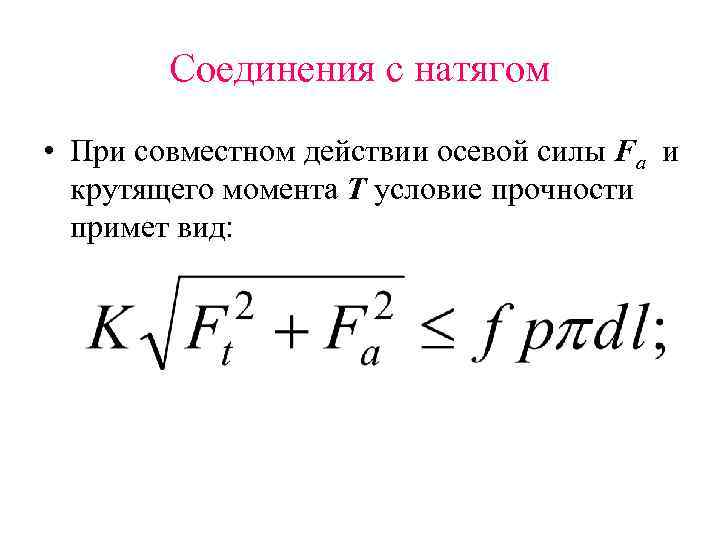

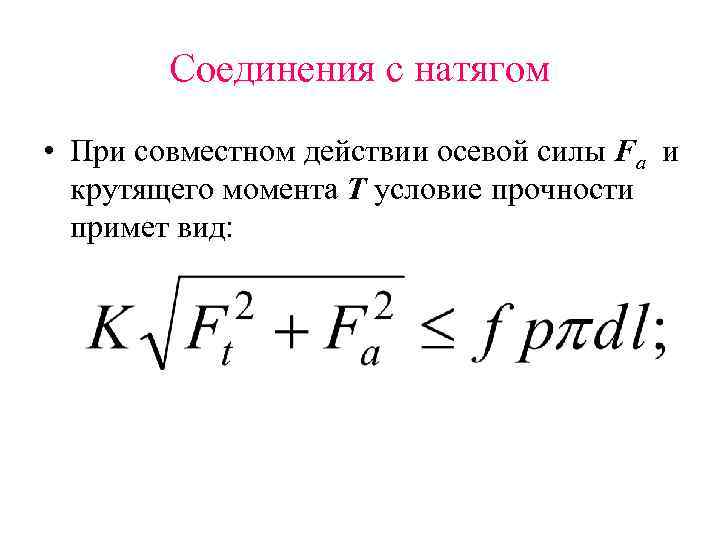

Соединения с натягом • При совместном действии осевой силы Fa и крутящего момента Т условие прочности примет вид:

Соединения с натягом • При совместном действии осевой силы Fa и крутящего момента Т условие прочности примет вид:

Соединения с натягом • Удельное давление связано с натягом зависимостью:

Соединения с натягом • Удельное давление связано с натягом зависимостью:

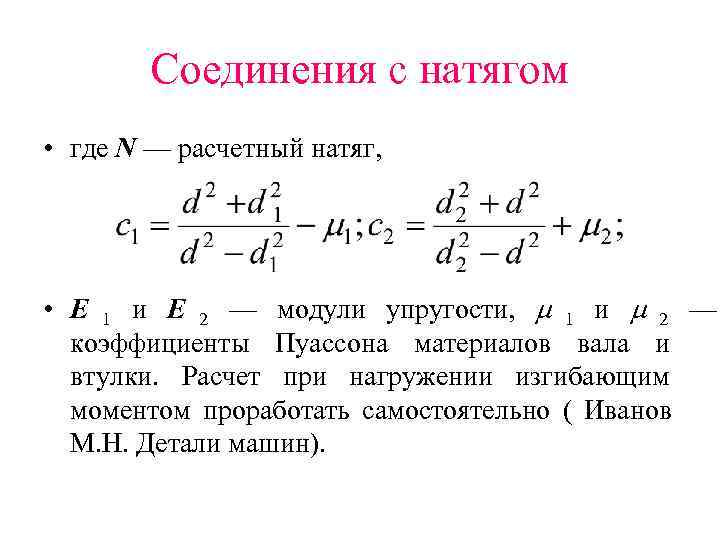

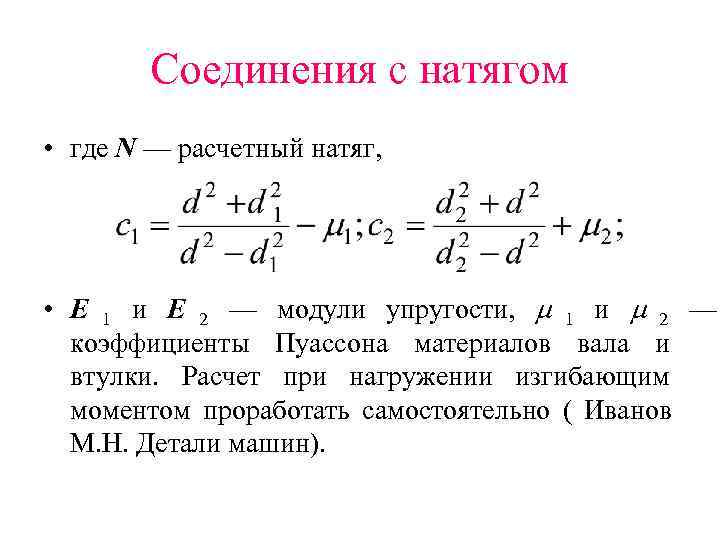

Соединения с натягом • где N — расчетный натяг, • Е 1 и Е 2 — модули упругости, 1 и 2 — коэффициенты Пуассона материалов вала и втулки. Расчет при нагружении изгибающим моментом проработать самостоятельно ( Иванов М. Н. Детали машин).

Соединения с натягом • где N — расчетный натяг, • Е 1 и Е 2 — модули упругости, 1 и 2 — коэффициенты Пуассона материалов вала и втулки. Расчет при нагружении изгибающим моментом проработать самостоятельно ( Иванов М. Н. Детали машин).

Клеммовые соединения Конструкция и применение

Клеммовые соединения Конструкция и применение

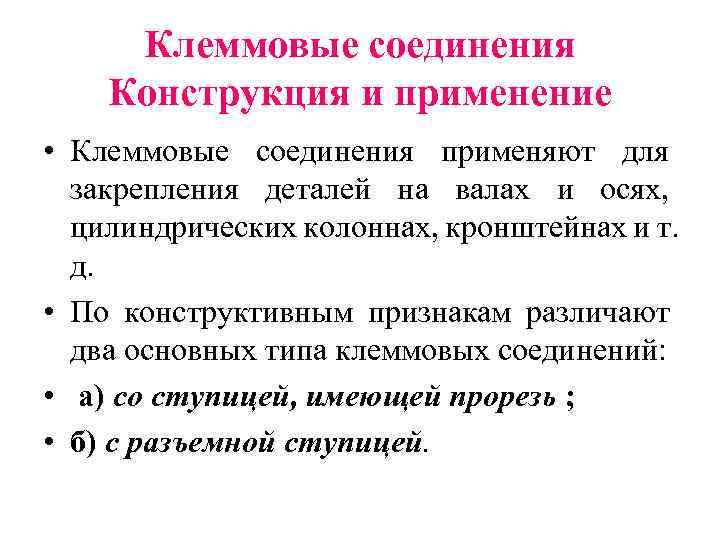

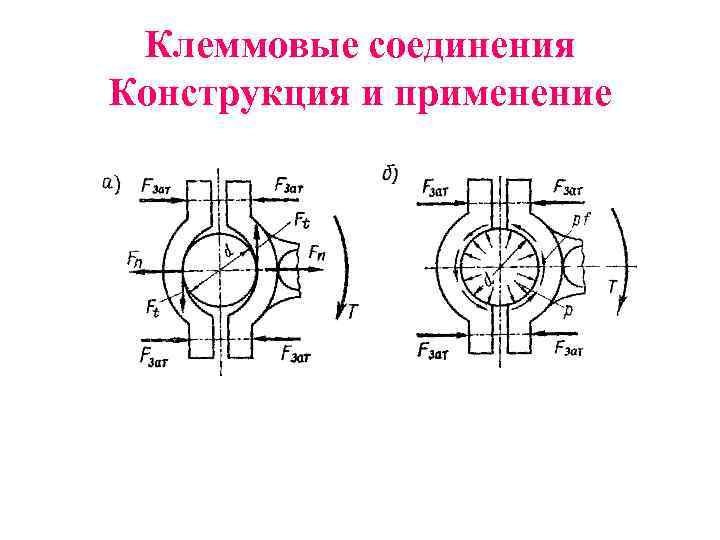

Клеммовые соединения Конструкция и применение • Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т. д. • По конструктивным признакам различают два основных типа клеммовых соединений: • а) со ступицей, имеющей прорезь ; • б) с разъемной ступицей.

Клеммовые соединения Конструкция и применение • Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т. д. • По конструктивным признакам различают два основных типа клеммовых соединений: • а) со ступицей, имеющей прорезь ; • б) с разъемной ступицей.

Клеммовые соединения Конструкция и применение • Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо o т формы соседних участков и других расположенных на валу деталей

Клеммовые соединения Конструкция и применение • Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо o т формы соседних участков и других расположенных на валу деталей

Клеммовые соединения Конструкция и применение • При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом (T = F l), так и осевой силой F о. Ранее отмечалось, что передача нагрузки только силам трения недостаточно надежна. Поэтому не рекомендуют применят клеммовые соединения для передачи больших нагрузок.

Клеммовые соединения Конструкция и применение • При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом (T = F l), так и осевой силой F о. Ранее отмечалось, что передача нагрузки только силам трения недостаточно надежна. Поэтому не рекомендуют применят клеммовые соединения для передачи больших нагрузок.

Клеммовые соединения Конструкция и применение • К достоинствам клеммового соединения относятся простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях (регулировка Положения рычагов и тяг в механизмах управления и т. п. ).

Клеммовые соединения Конструкция и применение • К достоинствам клеммового соединения относятся простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях (регулировка Положения рычагов и тяг в механизмах управления и т. п. ).

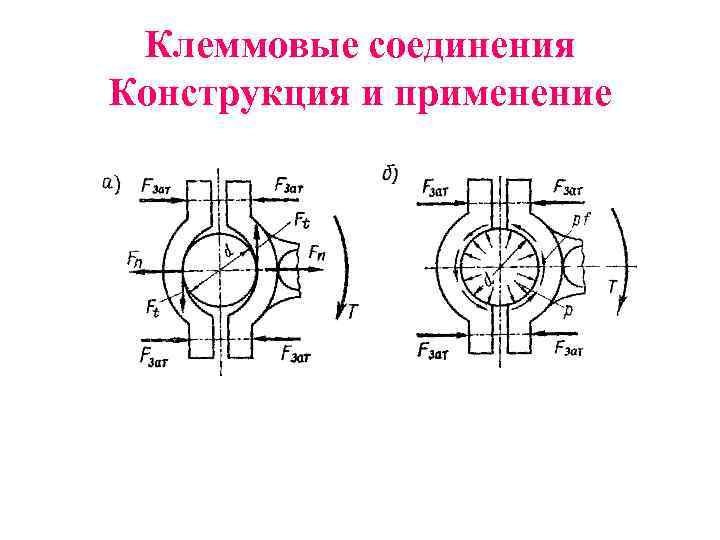

Клеммовые соединения Расчет на прочность • В зависимости от выполнения соединения при расчете можно рассмотреть два предельных случая (рис. 1). • Рисунок 1 • 1. со ступицей, имеющей прорезь а), • 2. с разъемной ступицей б).

Клеммовые соединения Расчет на прочность • В зависимости от выполнения соединения при расчете можно рассмотреть два предельных случая (рис. 1). • Рисунок 1 • 1. со ступицей, имеющей прорезь а), • 2. с разъемной ступицей б).

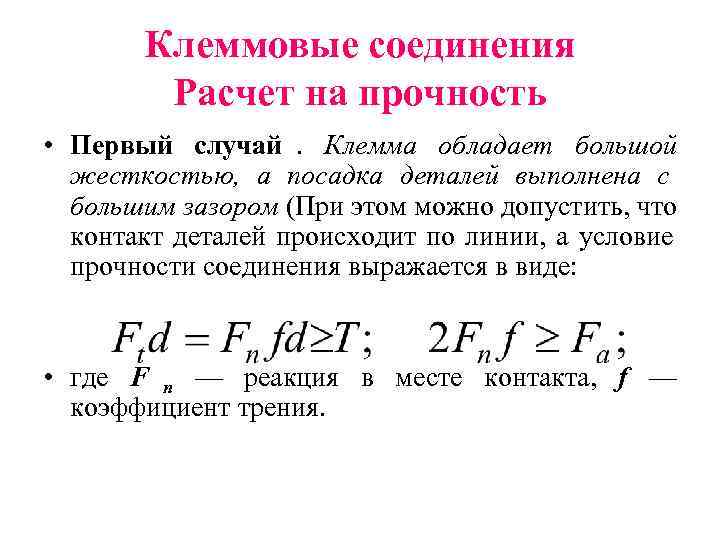

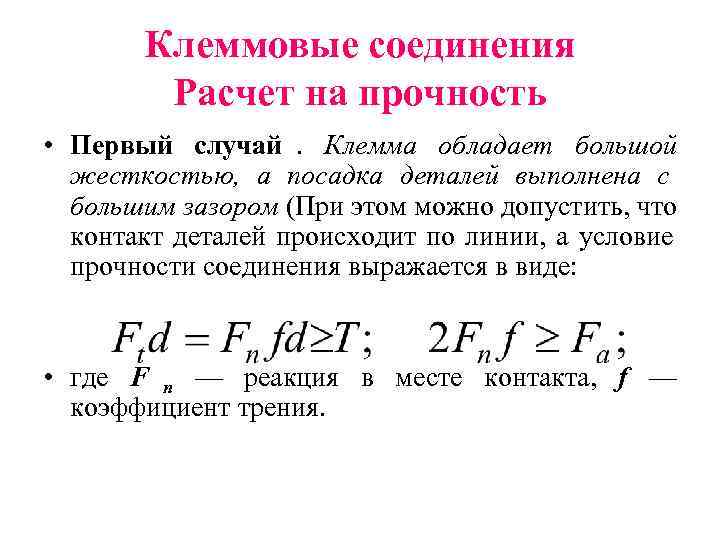

Клеммовые соединения Расчет на прочность • Первый случай. Клемма обладает большой жесткостью, а посадка деталей выполнена с большим зазором (При этом можно допустить, что контакт деталей происходит по линии, а условие прочности соединения выражается в виде: • где F n — реакция в месте контакта, f — коэффициент трения.

Клеммовые соединения Расчет на прочность • Первый случай. Клемма обладает большой жесткостью, а посадка деталей выполнена с большим зазором (При этом можно допустить, что контакт деталей происходит по линии, а условие прочности соединения выражается в виде: • где F n — реакция в месте контакта, f — коэффициент трения.

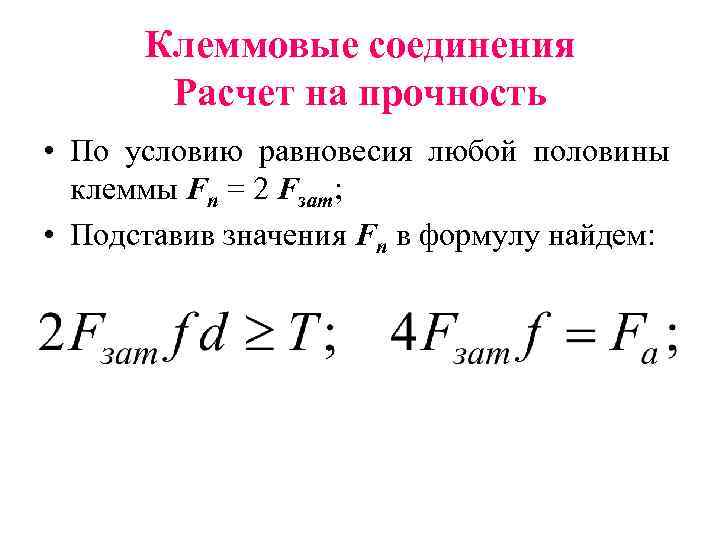

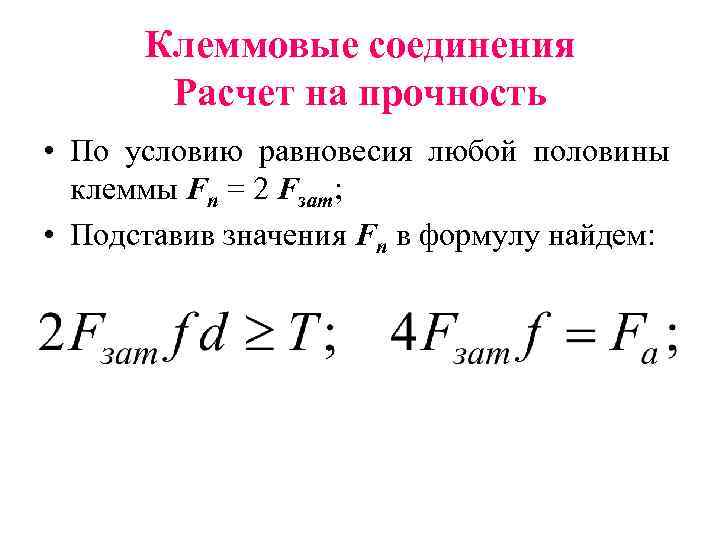

Клеммовые соединения Расчет на прочность • По условию равновесия любой половины клеммы Fn = 2 Fзат; • Подставив значения Fn в формулу найдем:

Клеммовые соединения Расчет на прочность • По условию равновесия любой половины клеммы Fn = 2 Fзат; • Подставив значения Fn в формулу найдем:

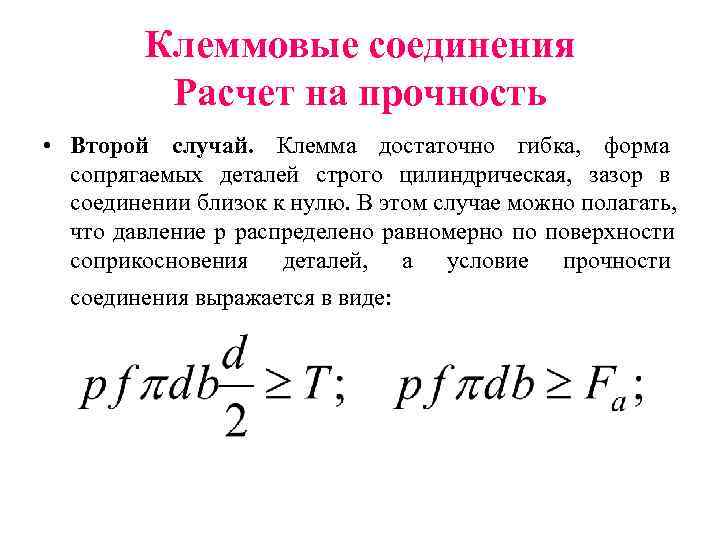

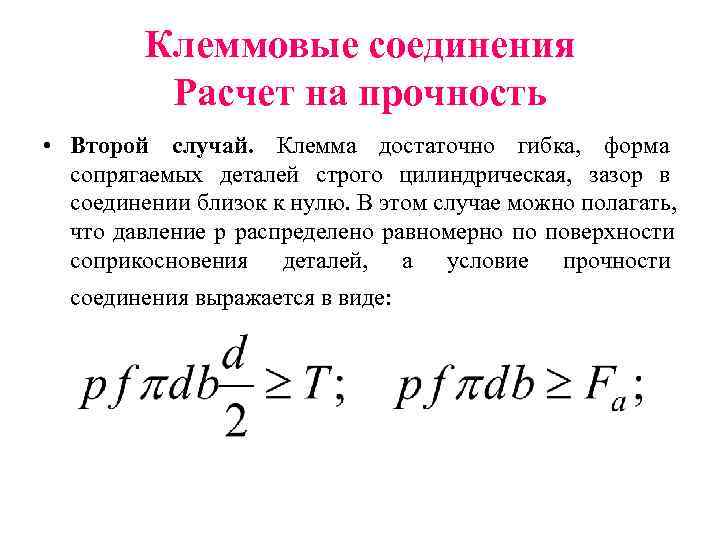

Клеммовые соединения Расчет на прочность • Второй случай. Клемма достаточно гибка, форма сопрягаемых деталей строго цилиндрическая, зазор в соединении близок к нулю. В этом случае можно полагать, что давление р распределено равномерно по поверхности соприкосновения деталей, а условие прочности соединения выражается в виде:

Клеммовые соединения Расчет на прочность • Второй случай. Клемма достаточно гибка, форма сопрягаемых деталей строго цилиндрическая, зазор в соединении близок к нулю. В этом случае можно полагать, что давление р распределено равномерно по поверхности соприкосновения деталей, а условие прочности соединения выражается в виде:

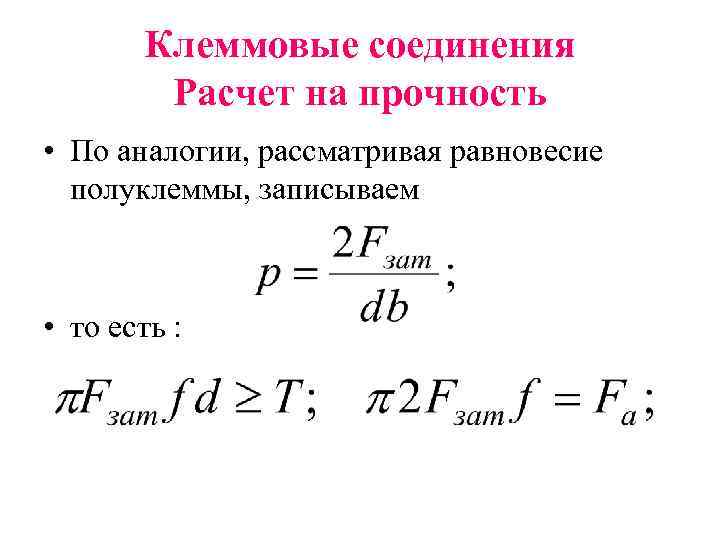

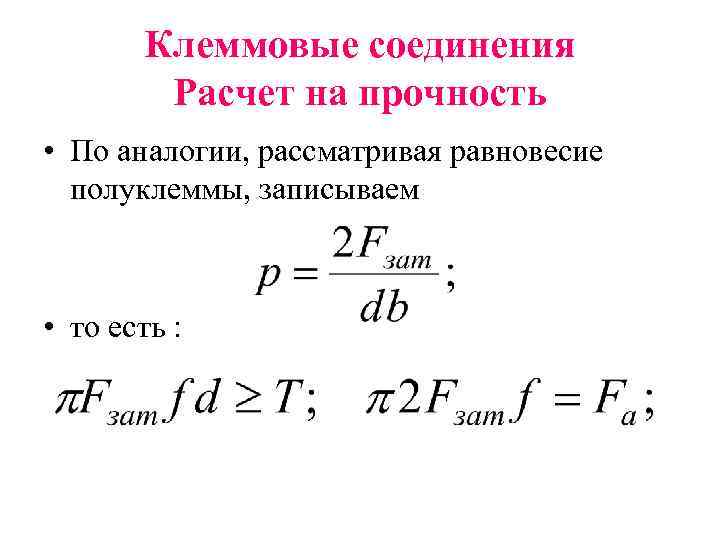

Клеммовые соединения Расчет на прочность • По аналогии, рассматривая равновесие полуклеммы, записываем • то есть :

Клеммовые соединения Расчет на прочность • По аналогии, рассматривая равновесие полуклеммы, записываем • то есть :

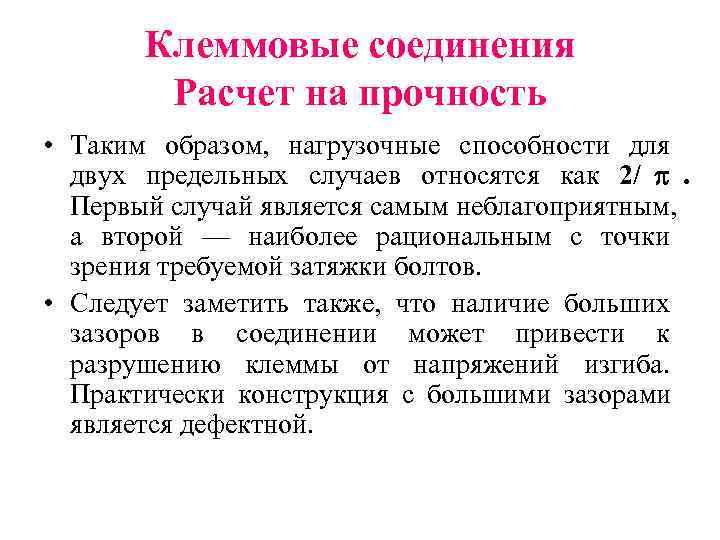

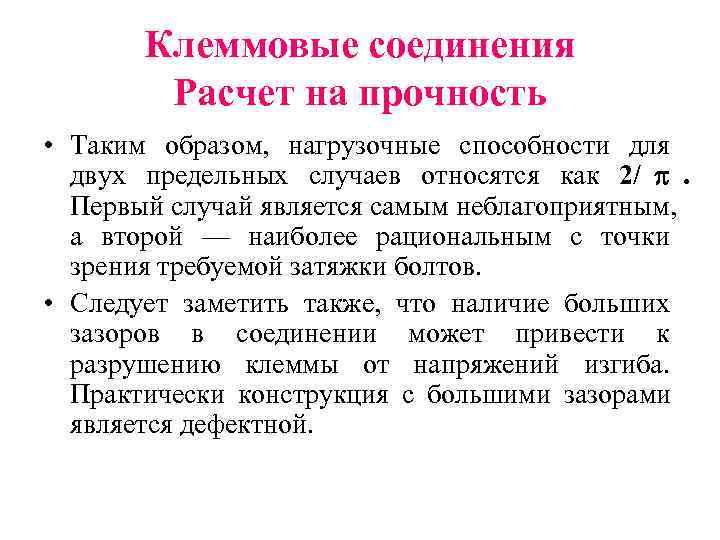

Клеммовые соединения Расчет на прочность • Таким образом, нагрузочные способности для двух предельных случаев относятся как 2/ . Первый случай является самым неблагоприятным, а второй — наиболее рациональным с точки зрения требуемой затяжки болтов. • Следует заметить также, что наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Практически конструкция с большими зазорами является дефектной.

Клеммовые соединения Расчет на прочность • Таким образом, нагрузочные способности для двух предельных случаев относятся как 2/ . Первый случай является самым неблагоприятным, а второй — наиболее рациональным с точки зрения требуемой затяжки болтов. • Следует заметить также, что наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Практически конструкция с большими зазорами является дефектной.

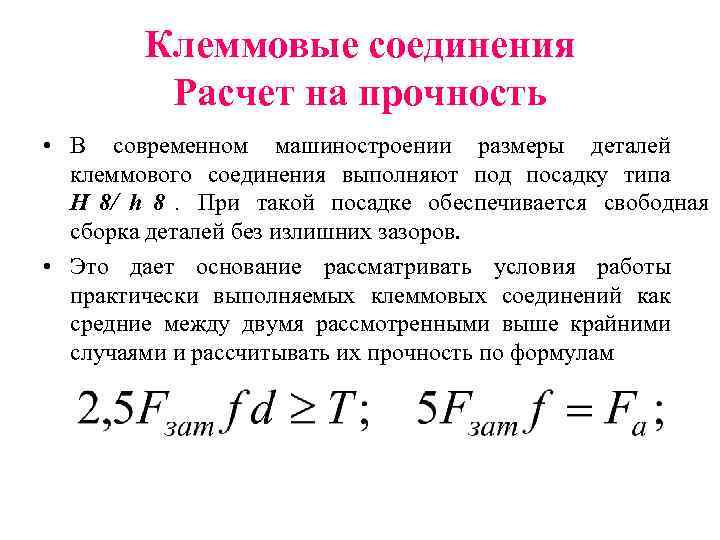

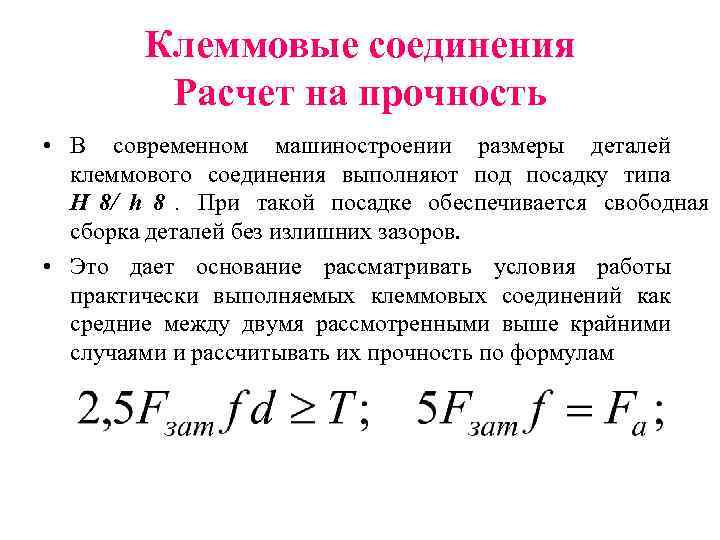

Клеммовые соединения Расчет на прочность • В современном машиностроении размеры деталей клеммового соединения выполняют под посадку типа H 8/ h 8. При такой посадке обеспечивается свободная сборка деталей без излишних зазоров. • Это дает основание рассматривать условия работы практически выполняемых клеммовых соединений как средние между двумя рассмотренными выше крайними случаями и рассчитывать их прочность по формулам

Клеммовые соединения Расчет на прочность • В современном машиностроении размеры деталей клеммового соединения выполняют под посадку типа H 8/ h 8. При такой посадке обеспечивается свободная сборка деталей без излишних зазоров. • Это дает основание рассматривать условия работы практически выполняемых клеммовых соединений как средние между двумя рассмотренными выше крайними случаями и рассчитывать их прочность по формулам

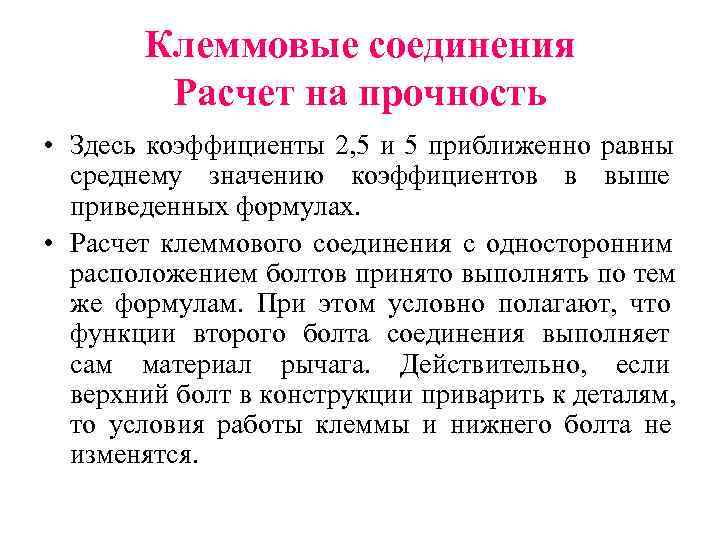

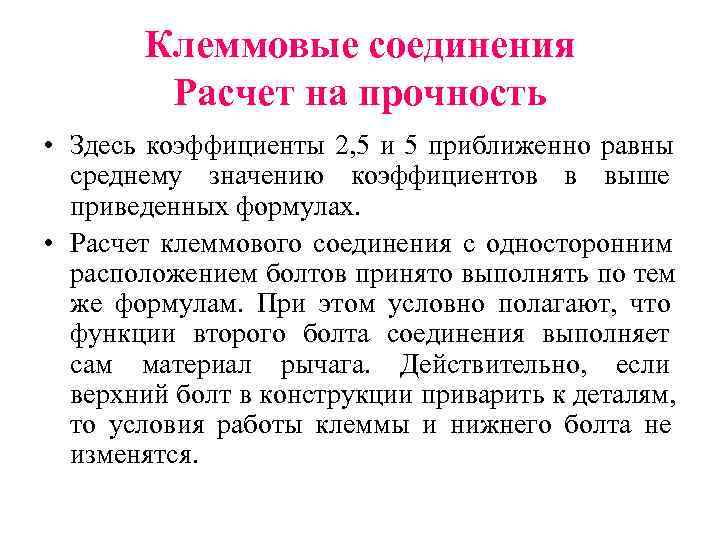

Клеммовые соединения Расчет на прочность • Здесь коэффициенты 2, 5 и 5 приближенно равны среднему значению коэффициентов в выше приведенных формулах. • Расчет клеммового соединения с односторонним расположением болтов принято выполнять по тем же формулам. При этом условно полагают, что функции второго болта соединения выполняет сам материал рычага. Действительно, если верхний болт в конструкции приварить к деталям, то условия работы клеммы и нижнего болта не изменятся.

Клеммовые соединения Расчет на прочность • Здесь коэффициенты 2, 5 и 5 приближенно равны среднему значению коэффициентов в выше приведенных формулах. • Расчет клеммового соединения с односторонним расположением болтов принято выполнять по тем же формулам. При этом условно полагают, что функции второго болта соединения выполняет сам материал рычага. Действительно, если верхний болт в конструкции приварить к деталям, то условия работы клеммы и нижнего болта не изменятся.

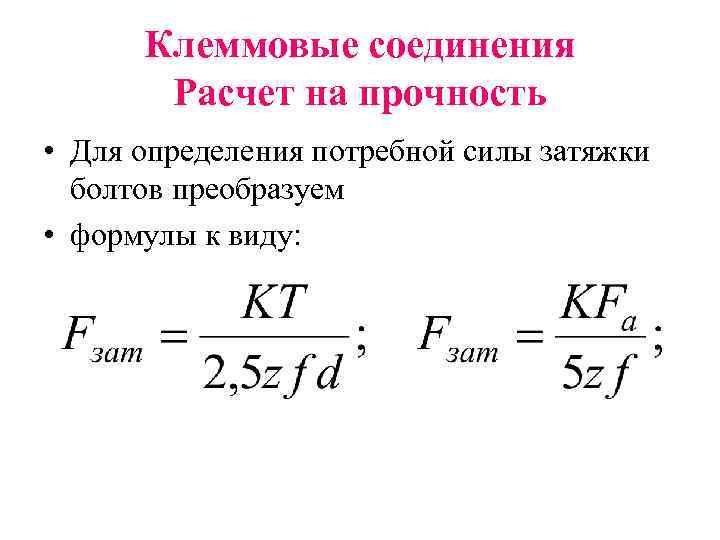

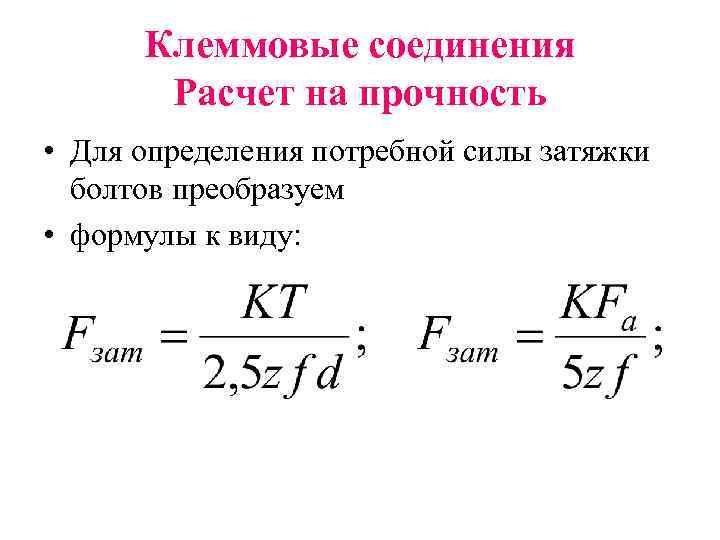

Клеммовые соединения Расчет на прочность • Для определения потребной силы затяжки болтов преобразуем • формулы к виду:

Клеммовые соединения Расчет на прочность • Для определения потребной силы затяжки болтов преобразуем • формулы к виду:

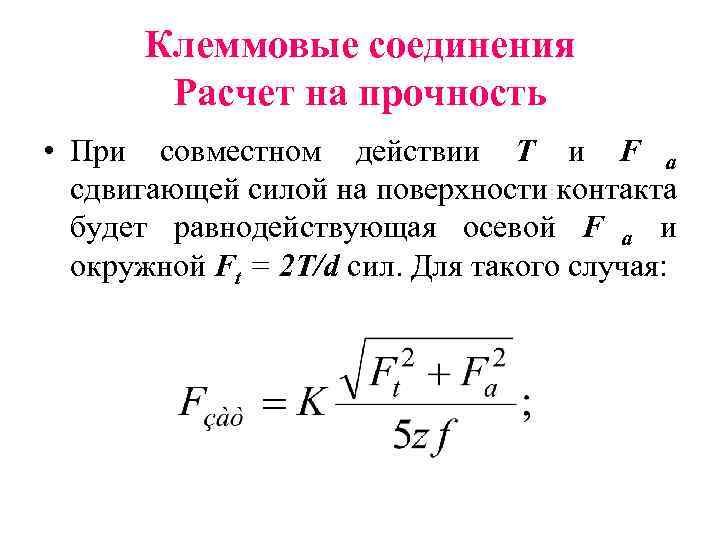

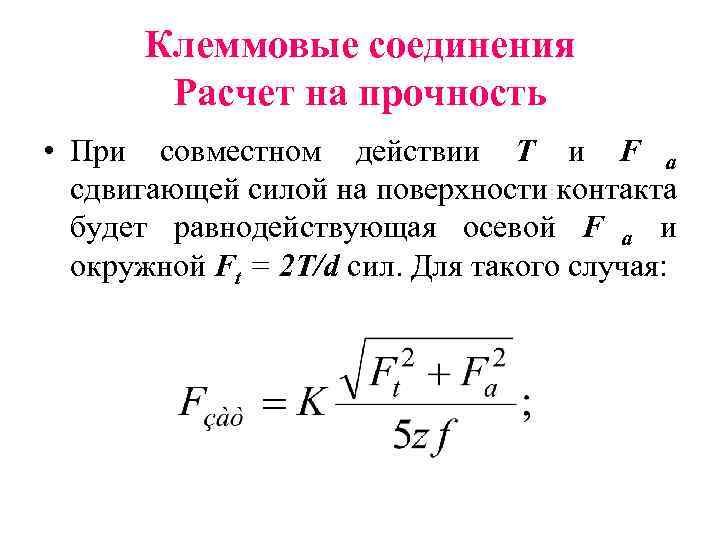

Клеммовые соединения Расчет на прочность • При совместном действии T и F а сдвигающей силой на поверхности контакта будет равнодействующая осевой F а и окружной Ft = 2 T/d сил. Для такого случая:

Клеммовые соединения Расчет на прочность • При совместном действии T и F а сдвигающей силой на поверхности контакта будет равнодействующая осевой F а и окружной Ft = 2 T/d сил. Для такого случая:

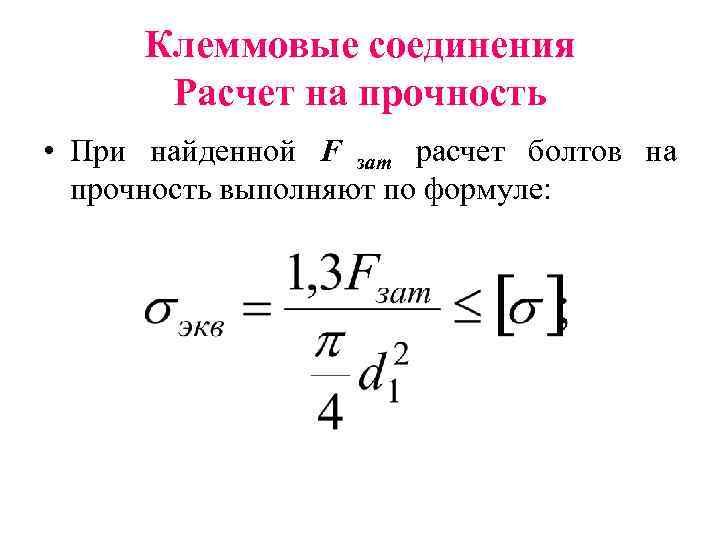

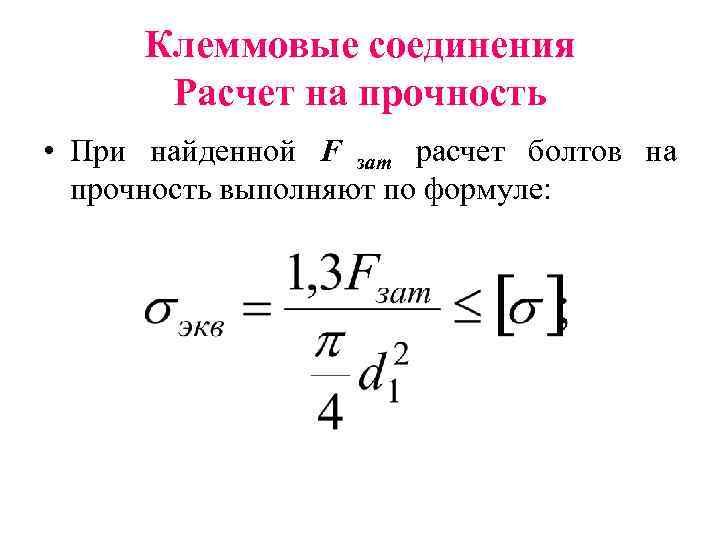

Клеммовые соединения Расчет на прочность • При найденной F зат расчет болтов на прочность выполняют по формуле:

Клеммовые соединения Расчет на прочность • При найденной F зат расчет болтов на прочность выполняют по формуле:

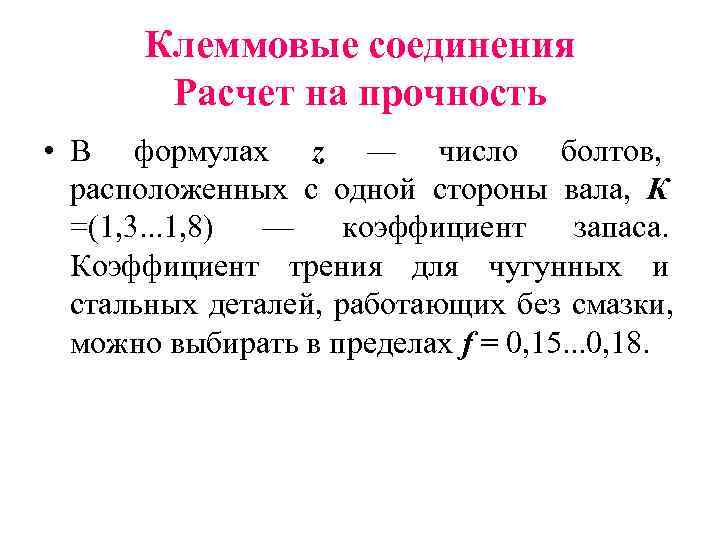

Клеммовые соединения Расчет на прочность • В формулах z — число болтов, расположенных с одной стороны вала, К =(1, 3. . . 1, 8) — коэффициент запаса. Коэффициент трения для чугунных и стальных деталей, работающих без смазки, можно выбирать в пределах f = 0, 15. . . 0, 18.

Клеммовые соединения Расчет на прочность • В формулах z — число болтов, расположенных с одной стороны вала, К =(1, 3. . . 1, 8) — коэффициент запаса. Коэффициент трения для чугунных и стальных деталей, работающих без смазки, можно выбирать в пределах f = 0, 15. . . 0, 18.

Шпоночные и зубчатые (шлицевые) соединения • Шпоночные и зубчатые соединения служат для закрепления деталей на осях и валах. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, кулачки и т. д. Соединения нагружаются в основном вращающим моментом.

Шпоночные и зубчатые (шлицевые) соединения • Шпоночные и зубчатые соединения служат для закрепления деталей на осях и валах. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, кулачки и т. д. Соединения нагружаются в основном вращающим моментом.

Шпоночные соединения

Шпоночные соединения

Шпоночные соединения • Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы. Соединение клиновыми шпонками (например, врезной клиновой шпонкой — рис. 6. 1) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням (рабочими являются широкие грани шпонки); передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. 1 Необходимость этих зазоров связана с технологическими трудностями посадки шпонки по всем четырем граням,

Шпоночные соединения • Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы. Соединение клиновыми шпонками (например, врезной клиновой шпонкой — рис. 6. 1) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням (рабочими являются широкие грани шпонки); передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. 1 Необходимость этих зазоров связана с технологическими трудностями посадки шпонки по всем четырем граням,

Шпоночные соединения • Запрессовка шпонки смещает центры вала и ступицы на некоторое значение , равное половине зазора посадки и деформации деталей. • Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших частотах вращения. • Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна оси вала.

Шпоночные соединения • Запрессовка шпонки смещает центры вала и ступицы на некоторое значение , равное половине зазора посадки и деформации деталей. • Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших частотах вращения. • Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна оси вала.

Шпоночные соединения • Обработка паза в ступице с уклоном, равным уклону шпонки, создает дополнительные технологические трудности и часто требует индивидуальной пригонки шпонки по пазу. Такая пригонка совершенно недопустима в условиях массового производства. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства. • Значительное сокращение применения клиновых шпонок позволяет не рассматривать в настоящем курсе их конструктивные разновидности и расчет на прочность.

Шпоночные соединения • Обработка паза в ступице с уклоном, равным уклону шпонки, создает дополнительные технологические трудности и часто требует индивидуальной пригонки шпонки по пазу. Такая пригонка совершенно недопустима в условиях массового производства. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства. • Значительное сокращение применения клиновых шпонок позволяет не рассматривать в настоящем курсе их конструктивные разновидности и расчет на прочность.

Шпоночные соединения

Шпоночные соединения

Шпоночные соединения • Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия см , а в продольном сечении шпонки напряжения среза ср.

Шпоночные соединения • Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия см , а в продольном сечении шпонки напряжения среза ср.

Шпоночные соединения • Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения см распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно d/2.

Шпоночные соединения • Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения см распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно d/2.

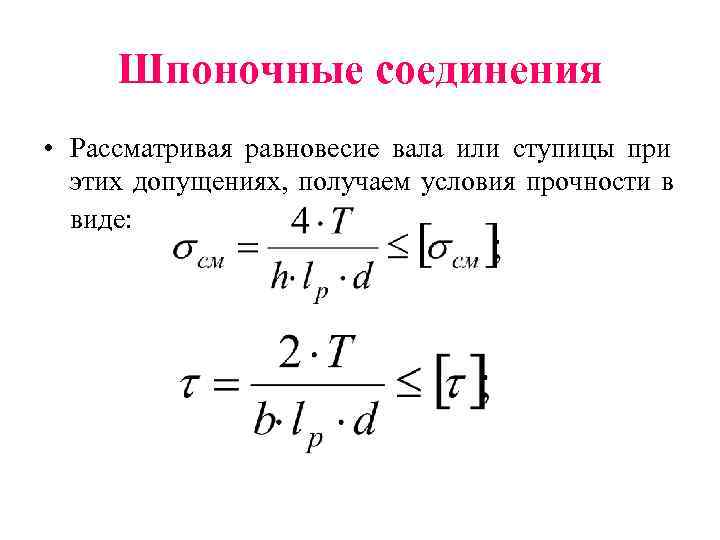

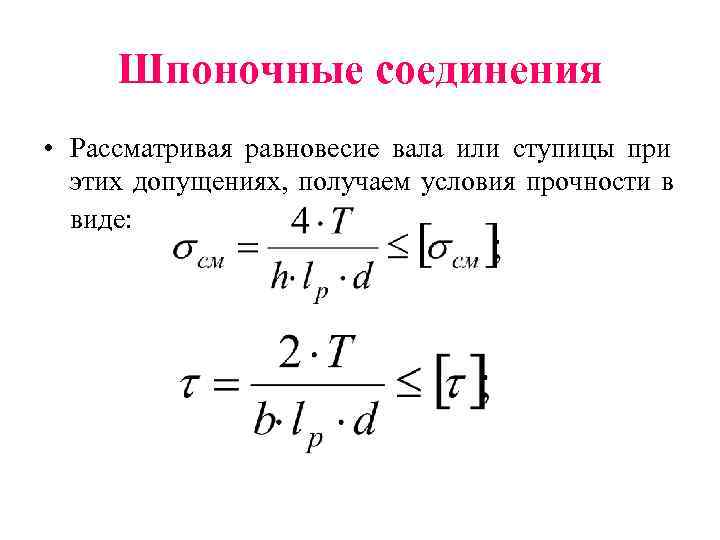

Шпоночные соединения • Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

Шпоночные соединения • Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

Шпоночные соединения • У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только первую формулу. • Параллельность граней призматической шпонки позволяет осуществлять подвижные в осевом направлении соединения ступицы с валом (коробки скоростей и др. ). Силы трения, возникающие при перемещении ступицы в подвижном соединении, могут нарушить правильное положение шпонки, поэтому ее рекомендуют крепить к валу винтами. В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице.

Шпоночные соединения • У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только первую формулу. • Параллельность граней призматической шпонки позволяет осуществлять подвижные в осевом направлении соединения ступицы с валом (коробки скоростей и др. ). Силы трения, возникающие при перемещении ступицы в подвижном соединении, могут нарушить правильное положение шпонки, поэтому ее рекомендуют крепить к валу винтами. В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице.

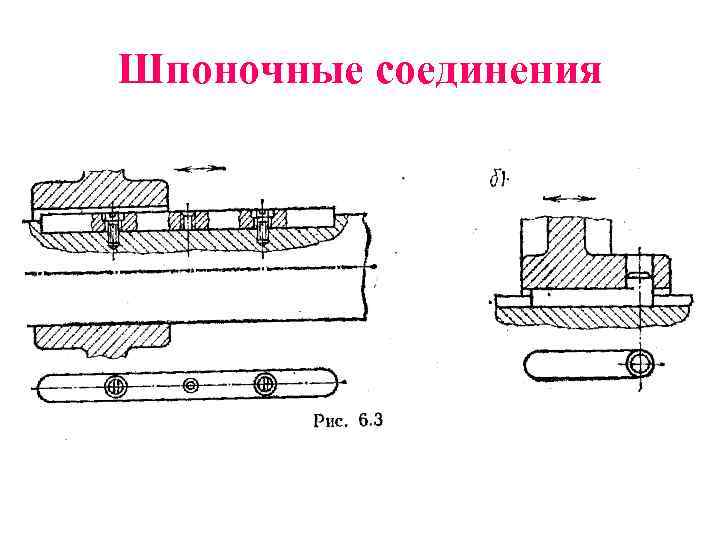

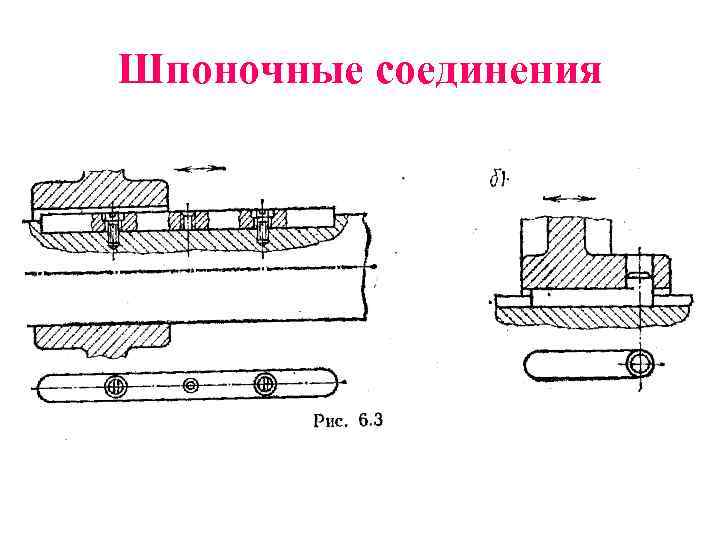

Шпоночные соединения

Шпоночные соединения

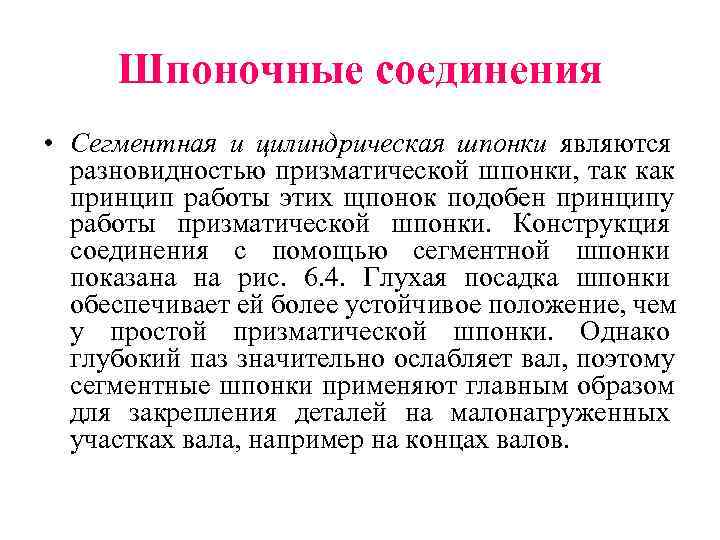

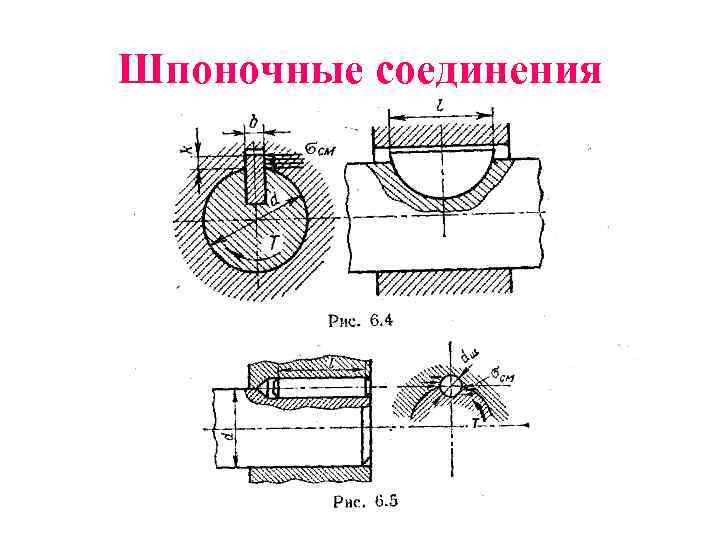

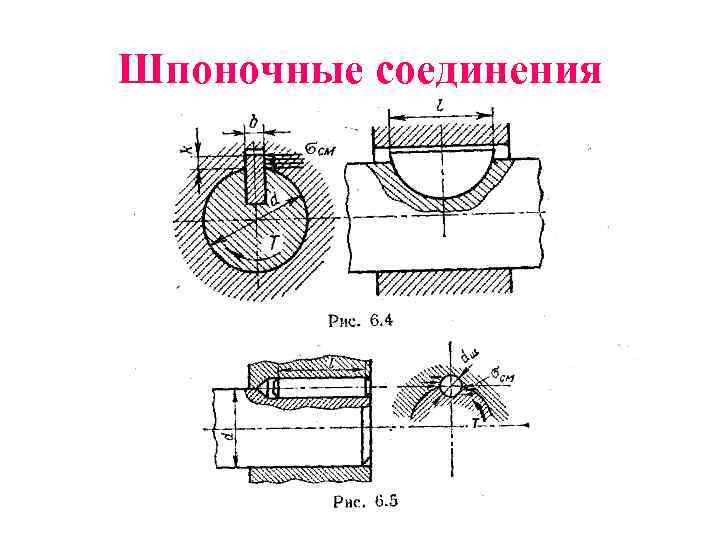

Шпоночные соединения • Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих щпонок подобен принципу работы призматической шпонки. Конструкция соединения с помощью сегментной шпонки показана на рис. 6. 4. Глухая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов.

Шпоночные соединения • Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих щпонок подобен принципу работы призматической шпонки. Конструкция соединения с помощью сегментной шпонки показана на рис. 6. 4. Глухая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов.

Шпоночные соединения

Шпоночные соединения

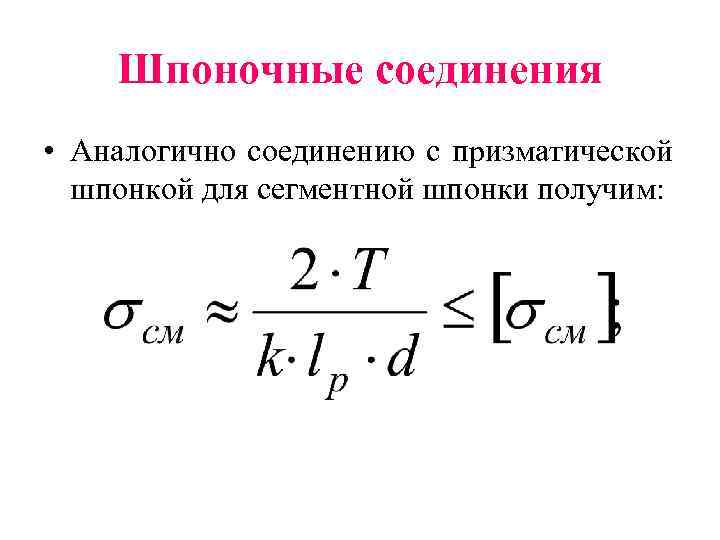

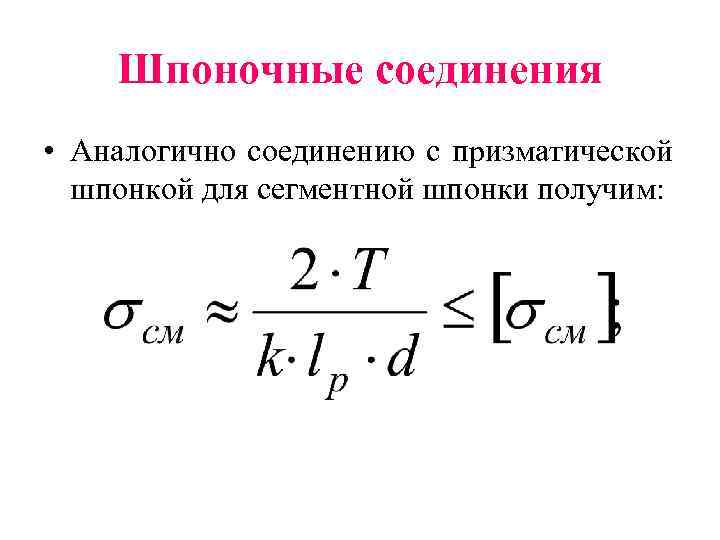

Шпоночные соединения • Аналогично соединению с призматической шпонкой для сегментной шпонки получим:

Шпоночные соединения • Аналогично соединению с призматической шпонкой для сегментной шпонки получим:

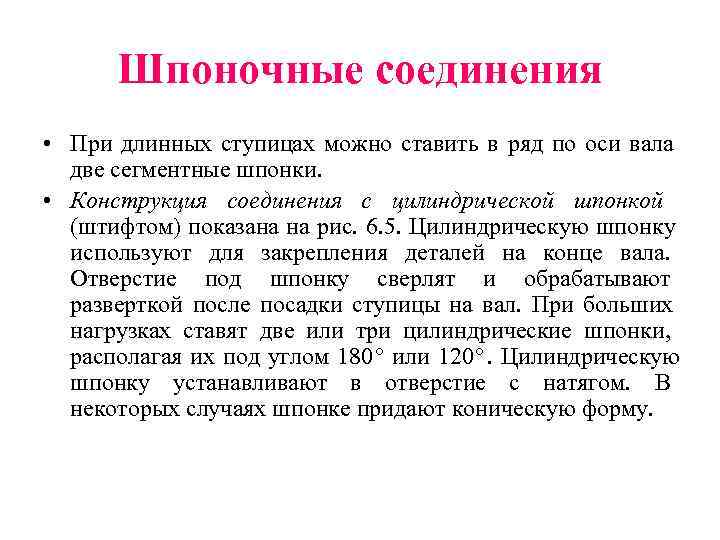

Шпоночные соединения • При длинных ступицах можно ставить в ряд по оси вала две сегментные шпонки. • Конструкция соединения с цилиндрической шпонкой (штифтом) показана на рис. 6. 5. Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180 или 120. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают коническую форму.

Шпоночные соединения • При длинных ступицах можно ставить в ряд по оси вала две сегментные шпонки. • Конструкция соединения с цилиндрической шпонкой (штифтом) показана на рис. 6. 5. Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180 или 120. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают коническую форму.

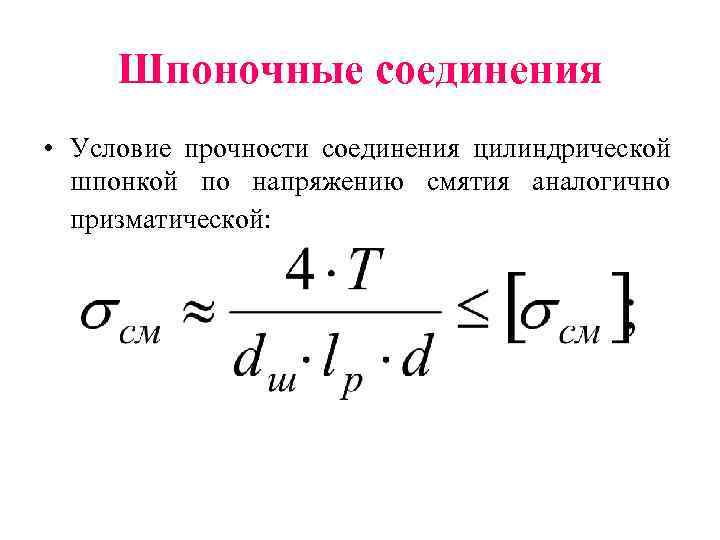

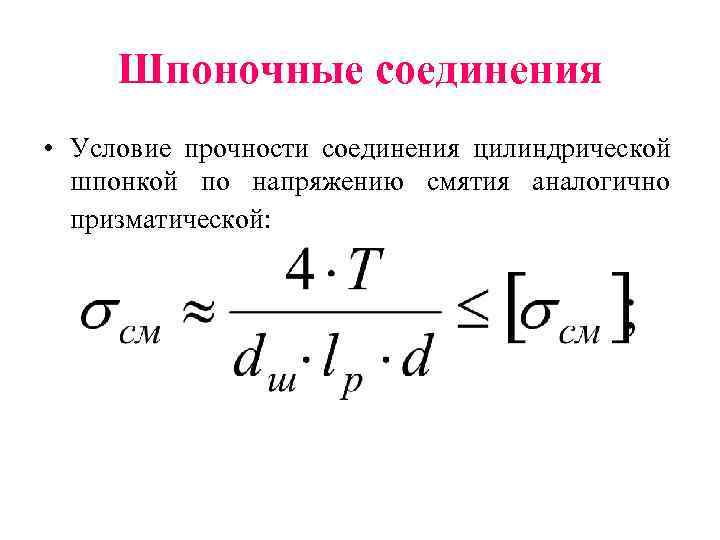

Шпоночные соединения • Условие прочности соединения цилиндрической шпонкой по напряжению смятия аналогично призматической:

Шпоночные соединения • Условие прочности соединения цилиндрической шпонкой по напряжению смятия аналогично призматической:

Шпоночные соединения Материал шпонок и допускаемые напряжения • Стандартные шпонки изготавливают из чистотянутых стальных прутков — углеродистой или легированной стали с пределом прочности в не ниже 500 МПа. Значение допускаемых напряжений зависит от режима работы, прочности материала вала и втулки, типа посадки втулки на вал. • Для неподвижных соединений допускают: • при переходных посадках [ cм] =80. . . 150 МПа; • при посадках с натягом [ cм] = 110. . . 200 МПа.

Шпоночные соединения Материал шпонок и допускаемые напряжения • Стандартные шпонки изготавливают из чистотянутых стальных прутков — углеродистой или легированной стали с пределом прочности в не ниже 500 МПа. Значение допускаемых напряжений зависит от режима работы, прочности материала вала и втулки, типа посадки втулки на вал. • Для неподвижных соединений допускают: • при переходных посадках [ cм] =80. . . 150 МПа; • при посадках с натягом [ cм] = 110. . . 200 МПа.

Шпоночные соединения Материал шпонок и допускаемые напряжения • Меньшие значения для чугунных ступиц и при резких изменениях нагрузки. В подвижных соединениях (в осевом направлении) допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа. При этом принимают [ cм ] =20. . . 30 МПа.

Шпоночные соединения Материал шпонок и допускаемые напряжения • Меньшие значения для чугунных ступиц и при резких изменениях нагрузки. В подвижных соединениях (в осевом направлении) допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа. При этом принимают [ cм ] =20. . . 30 МПа.

Шлицевые соединения. • По форме профилей зубьев различают три типа шлицевых соединений: прямобочные, эвольвентные, треугольные. • Соединение с прямобочными зубьями выполняют с центрированием по боковым граням зубьев , по наружному или внутреннему диаметру. • Число зубьев шлицев 6. . . 20.

Шлицевые соединения. • По форме профилей зубьев различают три типа шлицевых соединений: прямобочные, эвольвентные, треугольные. • Соединение с прямобочными зубьями выполняют с центрированием по боковым граням зубьев , по наружному или внутреннему диаметру. • Число зубьев шлицев 6. . . 20.

Шлицевые соединения.

Шлицевые соединения.

Шлицевые соединения. • Центрирование по диаметрам ( D или d ) обеспечивает более высокую соосность вала и ступицы, центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям, применяется при тяжелых условиях работы. • Какое центрирование — по наружному или внутреннему диаметру — конкретно выбирают по технологическим условиям изготовления.

Шлицевые соединения. • Центрирование по диаметрам ( D или d ) обеспечивает более высокую соосность вала и ступицы, центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям, применяется при тяжелых условиях работы. • Какое центрирование — по наружному или внутреннему диаметру — конкретно выбирают по технологическим условиям изготовления.

Шлицевые соединения. • Соединение с эвольвентными зубьями выполняют с центрированием по боковым граням или по наружному диаметру вала. Наиболее распространен первый способ. • Основные критерии работоспособности шлицевых соединений — сопротивление рабочих поверхностей зубьев смятию и коррозионно- механическое изнашивание. • На расчет шлицевых соединений разработан ГОСТ 21425 — 75.

Шлицевые соединения. • Соединение с эвольвентными зубьями выполняют с центрированием по боковым граням или по наружному диаметру вала. Наиболее распространен первый способ. • Основные критерии работоспособности шлицевых соединений — сопротивление рабочих поверхностей зубьев смятию и коррозионно- механическое изнашивание. • На расчет шлицевых соединений разработан ГОСТ 21425 — 75.

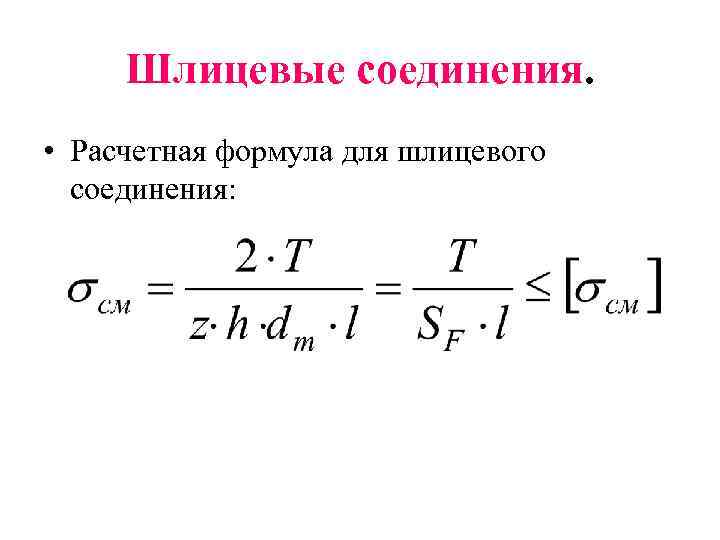

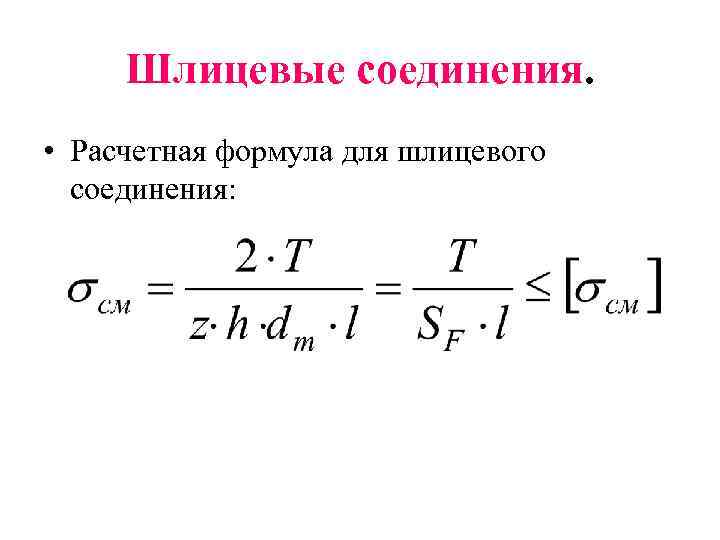

Шлицевые соединения. • Расчетная формула для шлицевого соединения:

Шлицевые соединения. • Расчетная формула для шлицевого соединения:

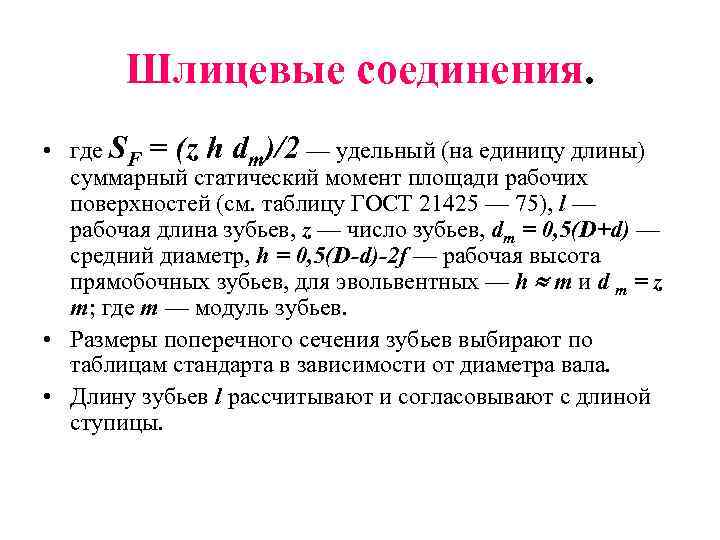

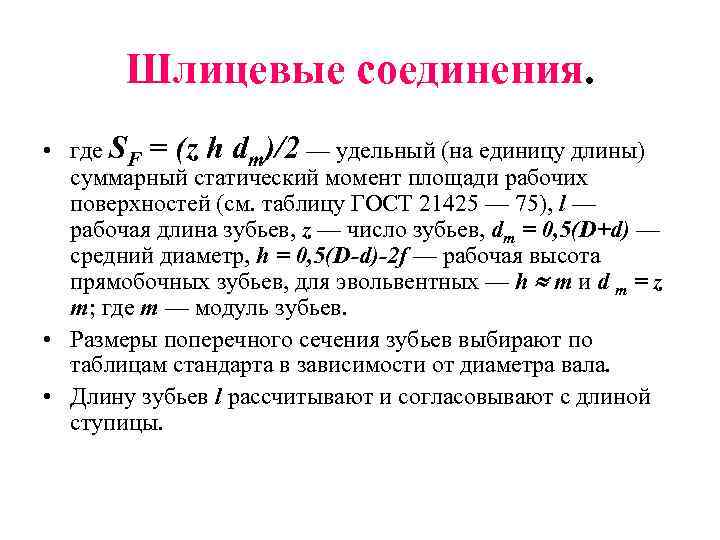

Шлицевые соединения. • где SF = (z h dm)/2 — удельный (на единицу длины) суммарный статический момент площади рабочих поверхностей (см. таблицу ГОСТ 21425 — 75), l — рабочая длина зубьев, z — число зубьев, dm = 0, 5(D+d) — средний диаметр, h = 0, 5(D-d)-2 f — рабочая высота прямобочных зубьев, для эвольвентных — h m и d m = z m; где m — модуль зубьев. • Размеры поперечного сечения зубьев выбирают по таблицам стандарта в зависимости от диаметра вала. • Длину зубьев l рассчитывают и согласовывают с длиной ступицы.

Шлицевые соединения. • где SF = (z h dm)/2 — удельный (на единицу длины) суммарный статический момент площади рабочих поверхностей (см. таблицу ГОСТ 21425 — 75), l — рабочая длина зубьев, z — число зубьев, dm = 0, 5(D+d) — средний диаметр, h = 0, 5(D-d)-2 f — рабочая высота прямобочных зубьев, для эвольвентных — h m и d m = z m; где m — модуль зубьев. • Размеры поперечного сечения зубьев выбирают по таблицам стандарта в зависимости от диаметра вала. • Длину зубьев l рассчитывают и согласовывают с длиной ступицы.

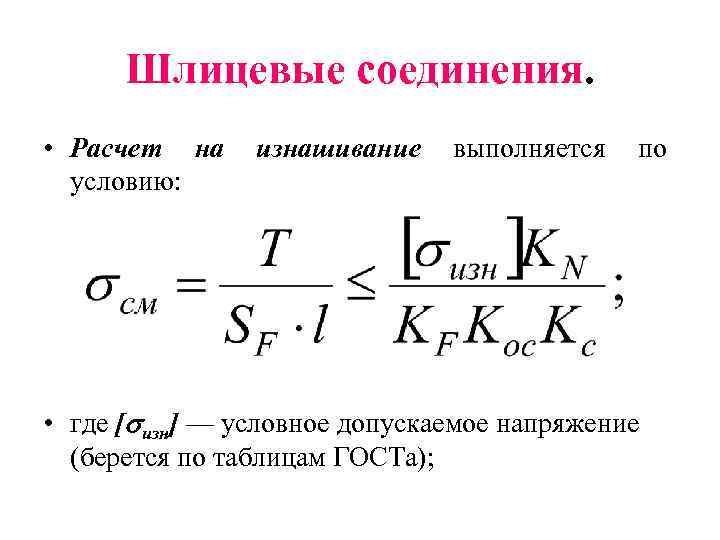

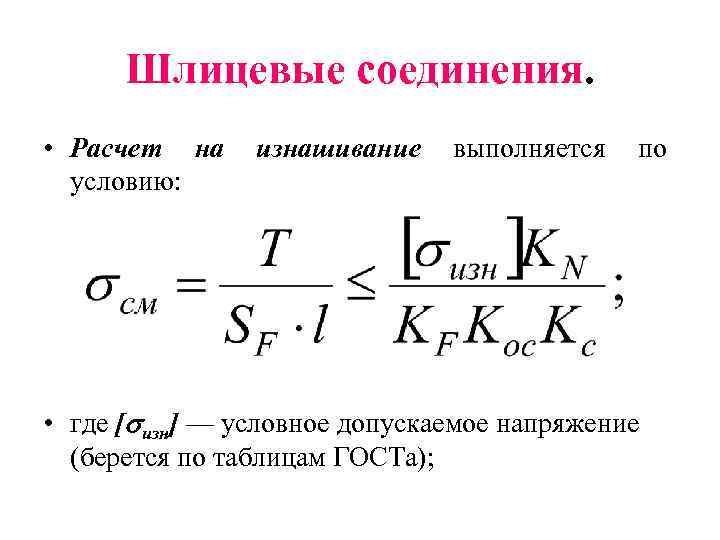

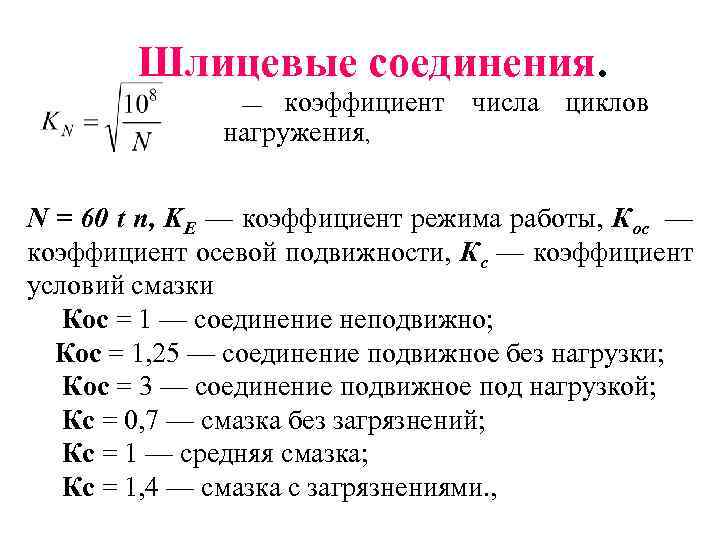

Шлицевые соединения. • Расчет на изнашивание выполняется по условию: • где [ изн] — условное допускаемое напряжение (берется по таблицам ГОСТа);

Шлицевые соединения. • Расчет на изнашивание выполняется по условию: • где [ изн] — условное допускаемое напряжение (берется по таблицам ГОСТа);

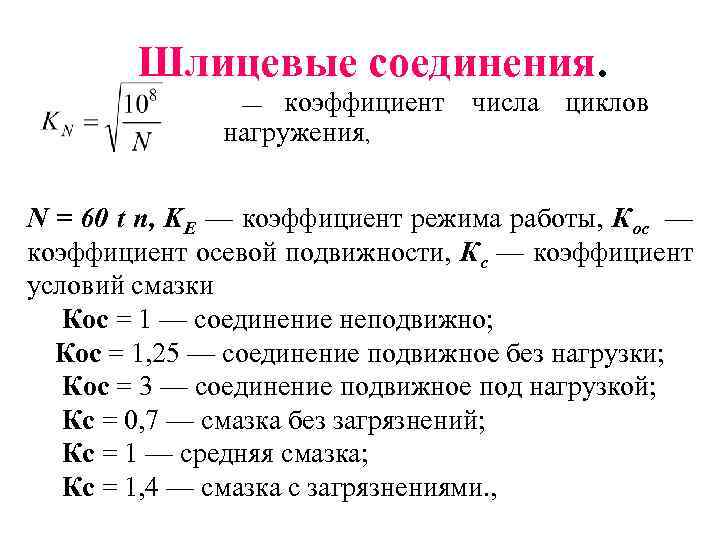

Шлицевые соединения. — коэффициент числа циклов нагружения, N = 60 t n, K E — коэффициент режима работы, К ос — коэффициент осевой подвижности, К с — коэффициент условий смазки Кос = 1 — соединение неподвижно; Кос = 1, 25 — соединение подвижное без нагрузки; Кос = 3 — соединение подвижное под нагрузкой; Кс = 0, 7 — смазка без загрязнений; Кс = 1 — средняя смазка; Кс = 1, 4 — смазка с загрязнениями. ,

Шлицевые соединения. — коэффициент числа циклов нагружения, N = 60 t n, K E — коэффициент режима работы, К ос — коэффициент осевой подвижности, К с — коэффициент условий смазки Кос = 1 — соединение неподвижно; Кос = 1, 25 — соединение подвижное без нагрузки; Кос = 3 — соединение подвижное под нагрузкой; Кс = 0, 7 — смазка без загрязнений; Кс = 1 — средняя смазка; Кс = 1, 4 — смазка с загрязнениями. ,

Соединение посадкой на конус 1/22/2018

Соединение посадкой на конус 1/22/2018

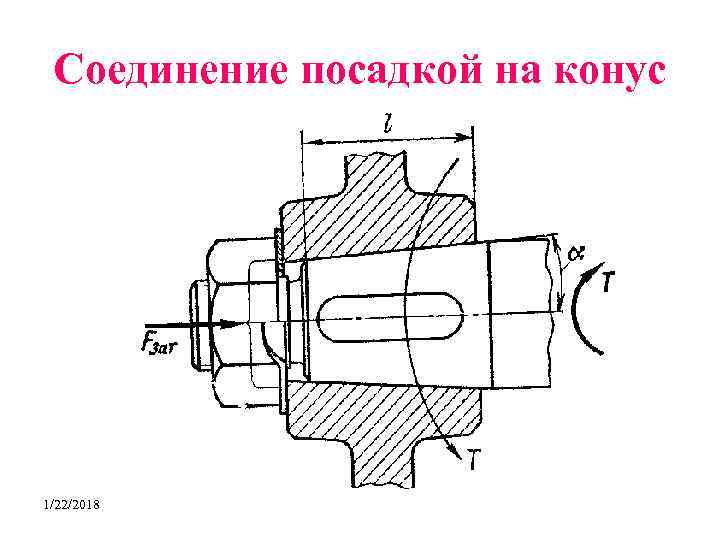

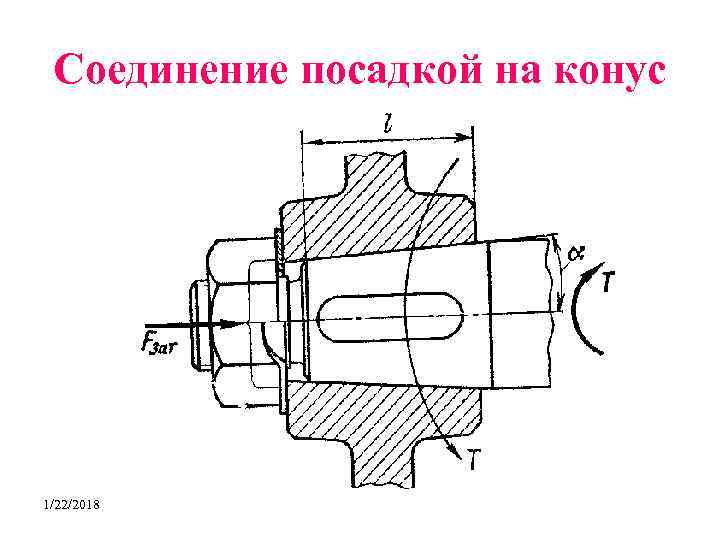

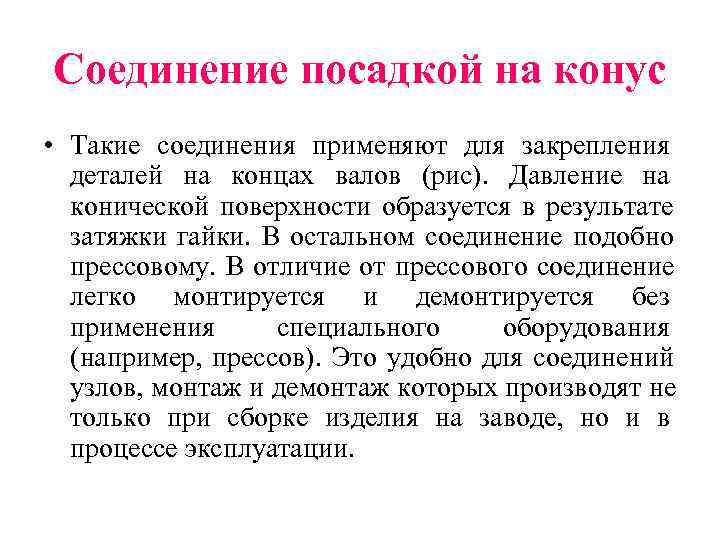

Соединение посадкой на конус • Такие соединения применяют для закрепления деталей на концах валов (рис). Давление на конической поверхности образуется в результате затяжки гайки. В остальном соединение подобно прессовому. В отличие от прессового соединение легко монтируется и демонтируется без применения специального оборудования (например, прессов). Это удобно для соединений узлов, монтаж и демонтаж которых производят не только при сборке изделия на заводе, но и в процессе эксплуатации.

Соединение посадкой на конус • Такие соединения применяют для закрепления деталей на концах валов (рис). Давление на конической поверхности образуется в результате затяжки гайки. В остальном соединение подобно прессовому. В отличие от прессового соединение легко монтируется и демонтируется без применения специального оборудования (например, прессов). Это удобно для соединений узлов, монтаж и демонтаж которых производят не только при сборке изделия на заводе, но и в процессе эксплуатации.

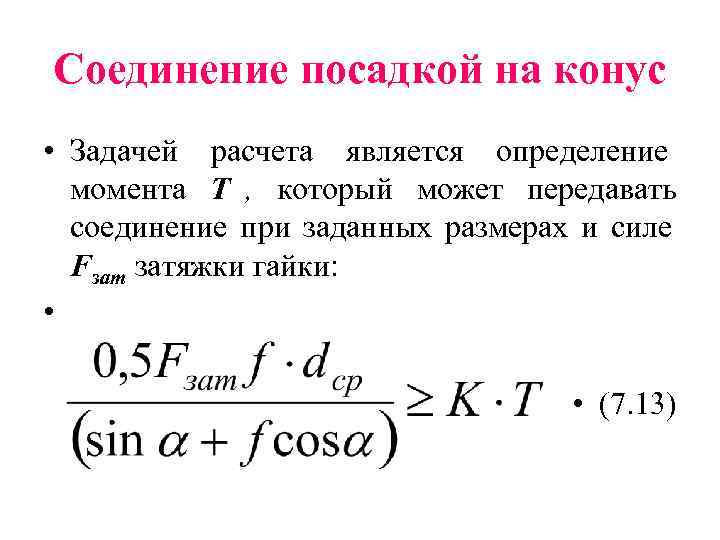

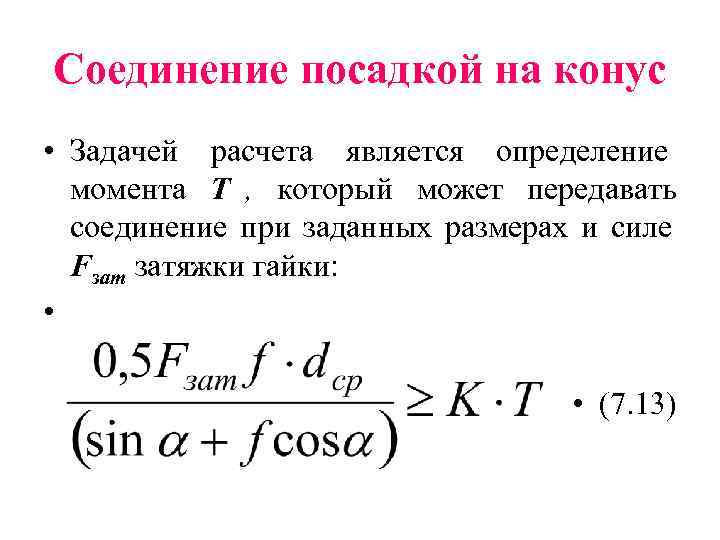

Соединение посадкой на конус • Задачей расчета является определение момента Т , который может передавать соединение при заданных размерах и силе Fзат затяжки гайки: • • (7. 13)

Соединение посадкой на конус • Задачей расчета является определение момента Т , который может передавать соединение при заданных размерах и силе Fзат затяжки гайки: • • (7. 13)

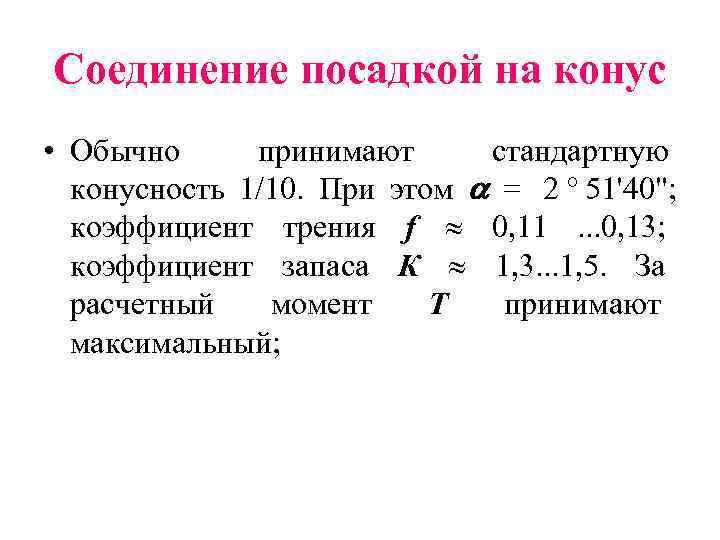

Соединение посадкой на конус • Обычно принимают стандартную конусность 1/10. При этом = 2 51'40"; коэффициент трения f 0, 11. . . 0, 13; коэффициент запаса К 1, 3. . . 1, 5. За расчетный момент Т принимают максимальный;

Соединение посадкой на конус • Обычно принимают стандартную конусность 1/10. При этом = 2 51'40"; коэффициент трения f 0, 11. . . 0, 13; коэффициент запаса К 1, 3. . . 1, 5. За расчетный момент Т принимают максимальный;

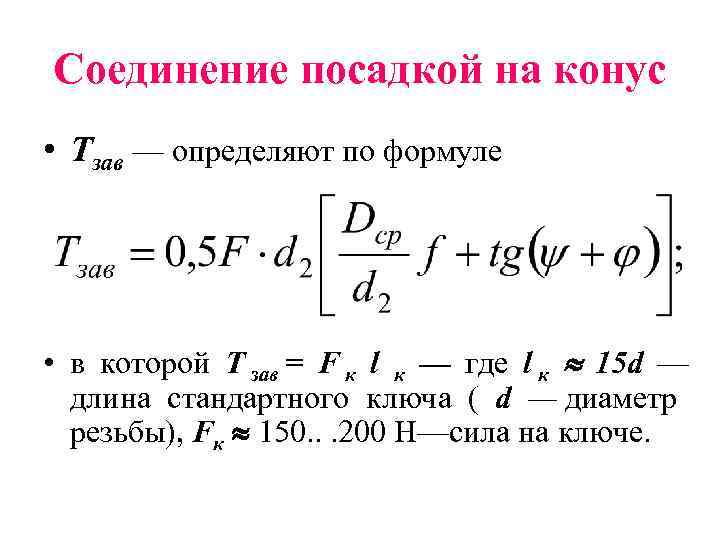

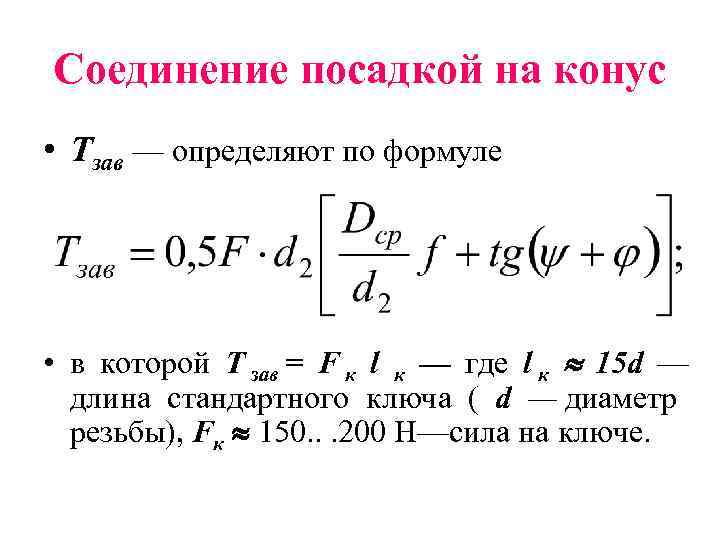

Соединение посадкой на конус • Tзав — определяют по формуле • в которой T зав = F к l к — где l к 15 d — длина стандартного ключа ( d — диаметр резьбы), Fк 150. . . 200 H—сила на ключе.

Соединение посадкой на конус • Tзав — определяют по формуле • в которой T зав = F к l к — где l к 15 d — длина стандартного ключа ( d — диаметр резьбы), Fк 150. . . 200 H—сила на ключе.

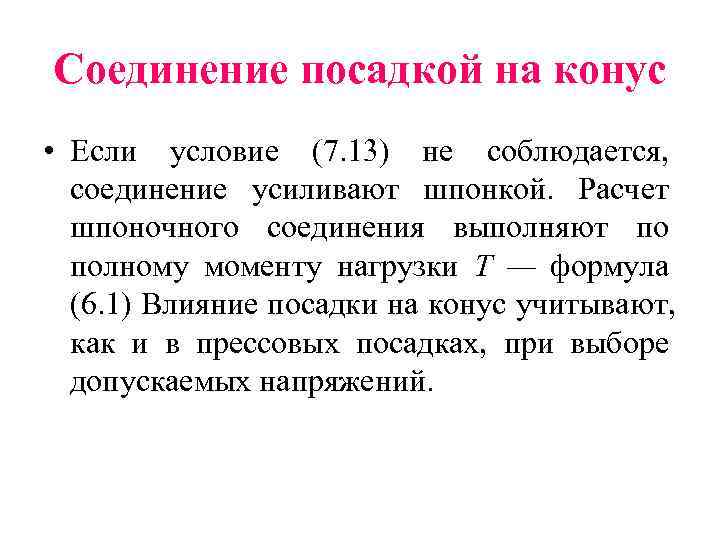

Соединение посадкой на конус • Если условие (7. 13) не соблюдается, соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту нагрузки Т — формула (6. 1) Влияние посадки на конус учитывают, как и в прессовых посадках, при выборе допускаемых напряжений.

Соединение посадкой на конус • Если условие (7. 13) не соблюдается, соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту нагрузки Т — формула (6. 1) Влияние посадки на конус учитывают, как и в прессовых посадках, при выборе допускаемых напряжений.

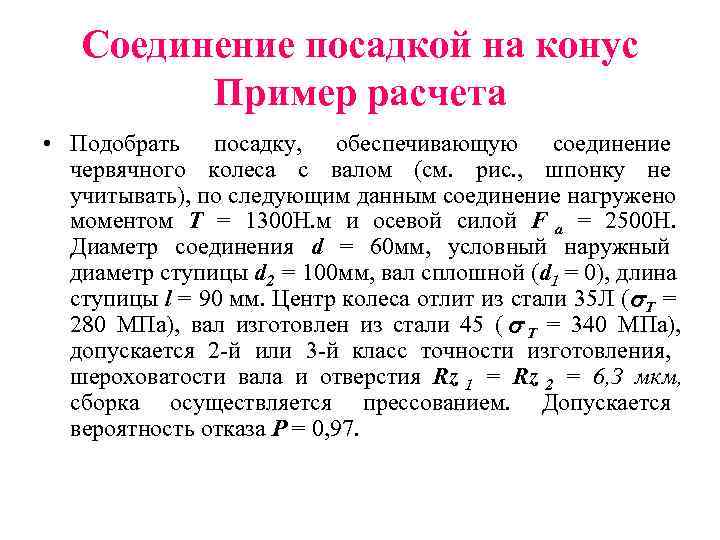

Соединение посадкой на конус Пример расчета • Подобрать посадку, обеспечивающую соединение червячного колеса с валом (см. рис. , шпонку не учитывать), по следующим данным соединение нагружено моментом Т = 1300 Н. м и осевой силой F а = 2500 Н. Диаметр соединения d = 60 мм, условный наружный диаметр ступицы d 2 = 100 мм, вал сплошной (d 1 = 0), длина ступицы l = 90 мм. Центр колеса отлит из стали 35 Л ( T = 280 МПа), вал изготовлен из стали 45 ( T = 340 МПа), допускается 2 -й или 3 -й класс точности изготовления, шероховатости вала и отверстия Rz 1 = Rz 2 = 6, З мкм, сборка осуществляется прессованием. Допускается вероятность отказа P = 0, 97.

Соединение посадкой на конус Пример расчета • Подобрать посадку, обеспечивающую соединение червячного колеса с валом (см. рис. , шпонку не учитывать), по следующим данным соединение нагружено моментом Т = 1300 Н. м и осевой силой F а = 2500 Н. Диаметр соединения d = 60 мм, условный наружный диаметр ступицы d 2 = 100 мм, вал сплошной (d 1 = 0), длина ступицы l = 90 мм. Центр колеса отлит из стали 35 Л ( T = 280 МПа), вал изготовлен из стали 45 ( T = 340 МПа), допускается 2 -й или 3 -й класс точности изготовления, шероховатости вала и отверстия Rz 1 = Rz 2 = 6, З мкм, сборка осуществляется прессованием. Допускается вероятность отказа P = 0, 97.

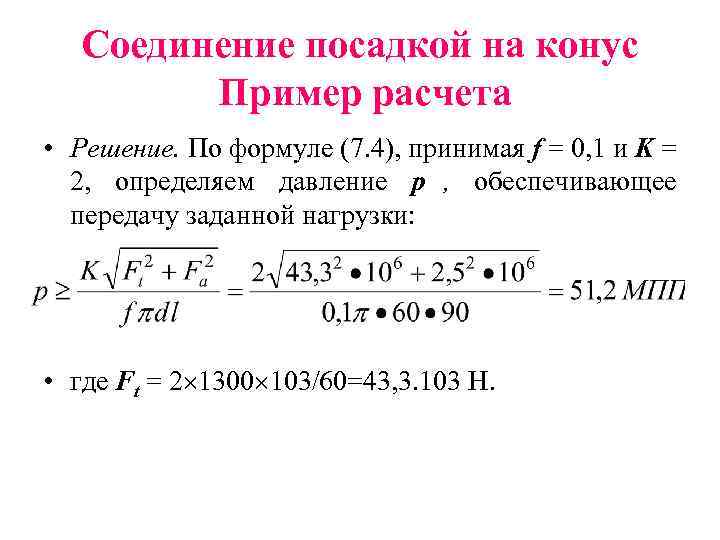

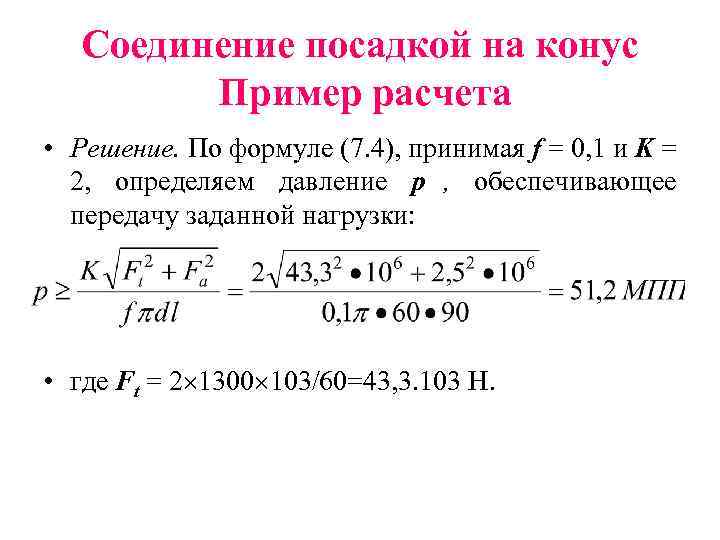

Соединение посадкой на конус Пример расчета • Решение. По формуле (7. 4), принимая f = 0, 1 и K = 2, определяем давление р , обеспечивающее передачу заданной нагрузки: • где Ft = 2 1300 103/60=43, 3. 103 H.

Соединение посадкой на конус Пример расчета • Решение. По формуле (7. 4), принимая f = 0, 1 и K = 2, определяем давление р , обеспечивающее передачу заданной нагрузки: • где Ft = 2 1300 103/60=43, 3. 103 H.

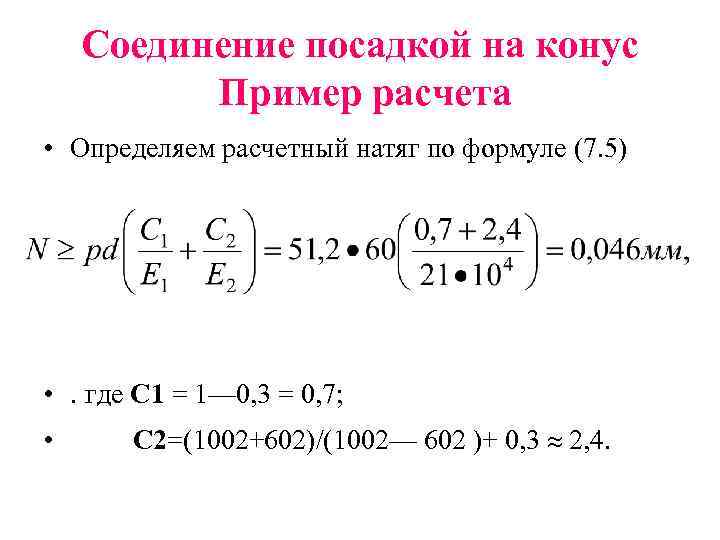

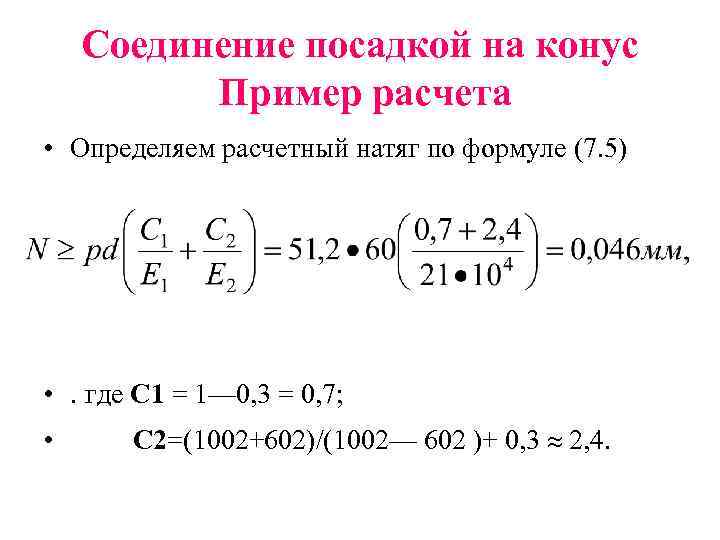

Соединение посадкой на конус Пример расчета • Определяем расчетный натяг по формуле (7. 5) • . где C 1 = 1— 0, 3 = 0, 7; • С 2=(1002+602)/(1002— 602 )+ 0, 3 2, 4.

Соединение посадкой на конус Пример расчета • Определяем расчетный натяг по формуле (7. 5) • . где C 1 = 1— 0, 3 = 0, 7; • С 2=(1002+602)/(1002— 602 )+ 0, 3 2, 4.

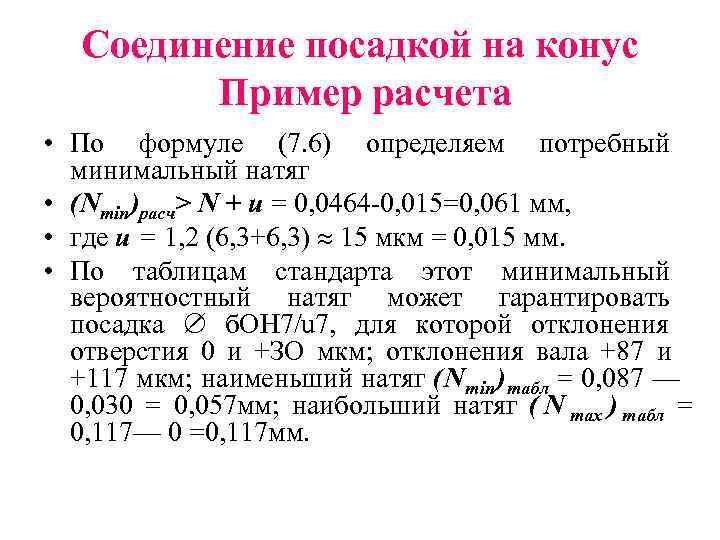

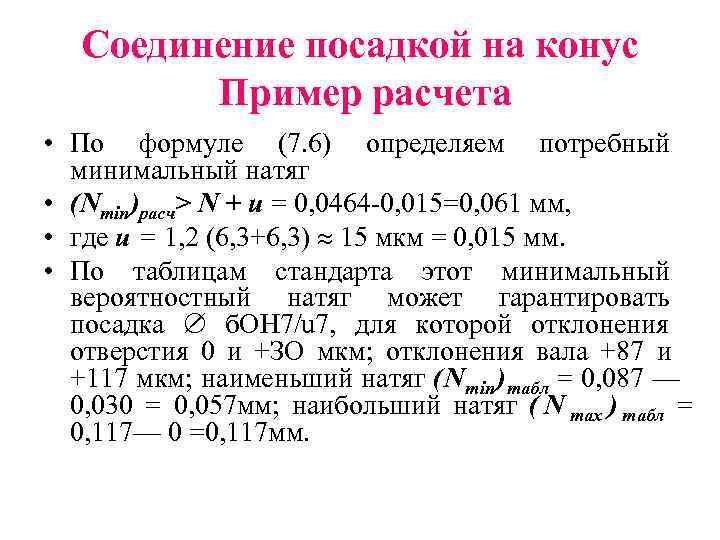

Соединение посадкой на конус Пример расчета • По формуле (7. 6) определяем потребный минимальный натяг • (Nmin)pacч> N + u = 0, 0464 -0, 015=0, 061 мм, • где u = 1, 2 (6, 3+6, 3) 15 мкм = 0, 015 мм. • По таблицам стандарта этот минимальный вероятностный натяг может гарантировать посадка б. ОН 7/u 7, для которой отклонения отверстия 0 и +ЗО мкм; отклонения вала +87 и +117 мкм; наименьший натяг (N min ) табл = 0, 087 — 0, 030 = 0, 057 мм; наибольший натяг ( N max ) табл = 0, 117— 0 =0, 117 мм.

Соединение посадкой на конус Пример расчета • По формуле (7. 6) определяем потребный минимальный натяг • (Nmin)pacч> N + u = 0, 0464 -0, 015=0, 061 мм, • где u = 1, 2 (6, 3+6, 3) 15 мкм = 0, 015 мм. • По таблицам стандарта этот минимальный вероятностный натяг может гарантировать посадка б. ОН 7/u 7, для которой отклонения отверстия 0 и +ЗО мкм; отклонения вала +87 и +117 мкм; наименьший натяг (N min ) табл = 0, 087 — 0, 030 = 0, 057 мм; наибольший натяг ( N max ) табл = 0, 117— 0 =0, 117 мм.

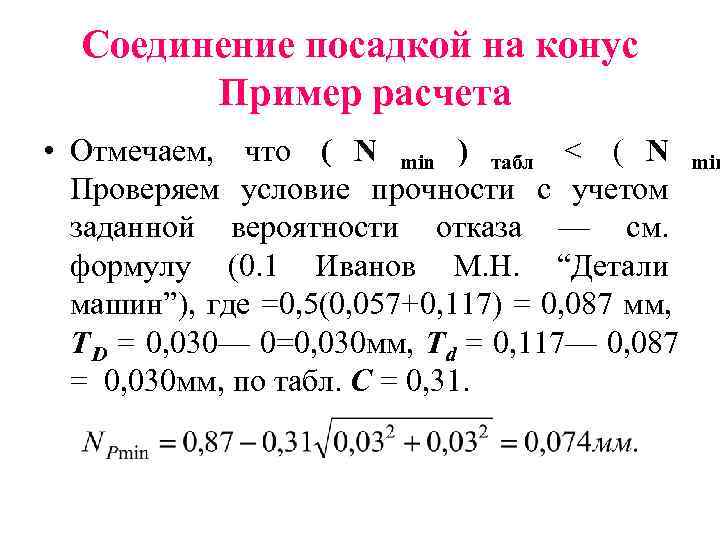

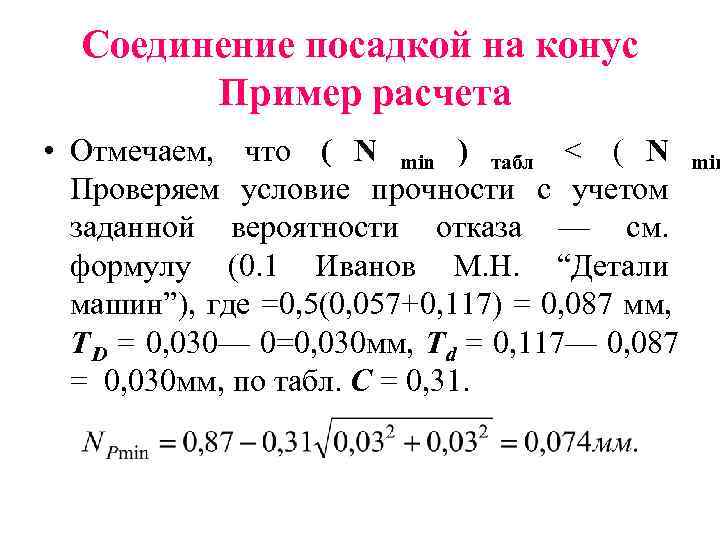

Соединение посадкой на конус Пример расчета • Отмечаем, что ( N min ) табл < ( N min Проверяем условие прочности с учетом заданной вероятности отказа — см. формулу (0. 1 Иванов М. Н. “Детали машин”), где =0, 5(0, 057+0, 117) = 0, 087 мм, T D = 0, 030— 0=0, 030 мм, T d = 0, 117— 0, 087 = 0, 030 мм, по табл. С = 0, 31.

Соединение посадкой на конус Пример расчета • Отмечаем, что ( N min ) табл < ( N min Проверяем условие прочности с учетом заданной вероятности отказа — см. формулу (0. 1 Иванов М. Н. “Детали машин”), где =0, 5(0, 057+0, 117) = 0, 087 мм, T D = 0, 030— 0=0, 030 мм, T d = 0, 117— 0, 087 = 0, 030 мм, по табл. С = 0, 31.

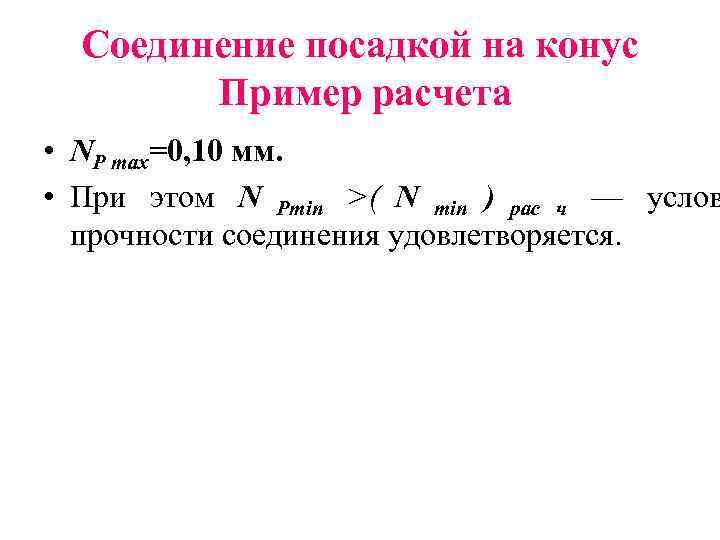

Соединение посадкой на конус Пример расчета • NP max=0, 10 мм. • При этом N Pmin >( N min ) pac ч — услов прочности соединения удовлетворяется.

Соединение посадкой на конус Пример расчета • NP max=0, 10 мм. • При этом N Pmin >( N min ) pac ч — услов прочности соединения удовлетворяется.

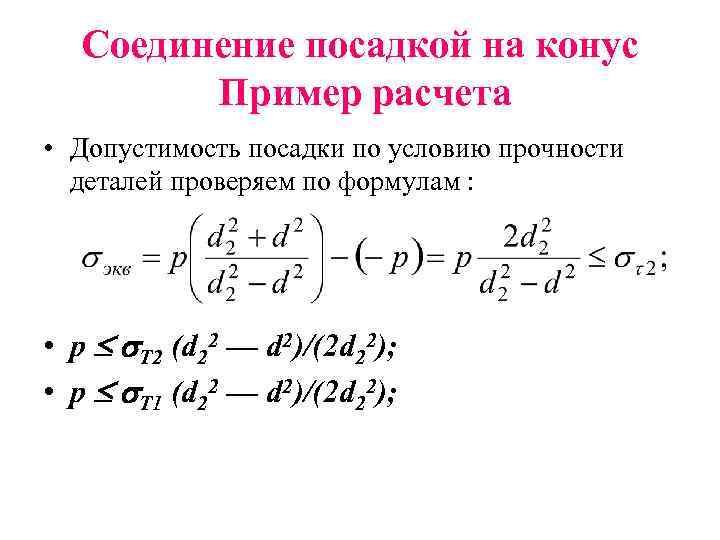

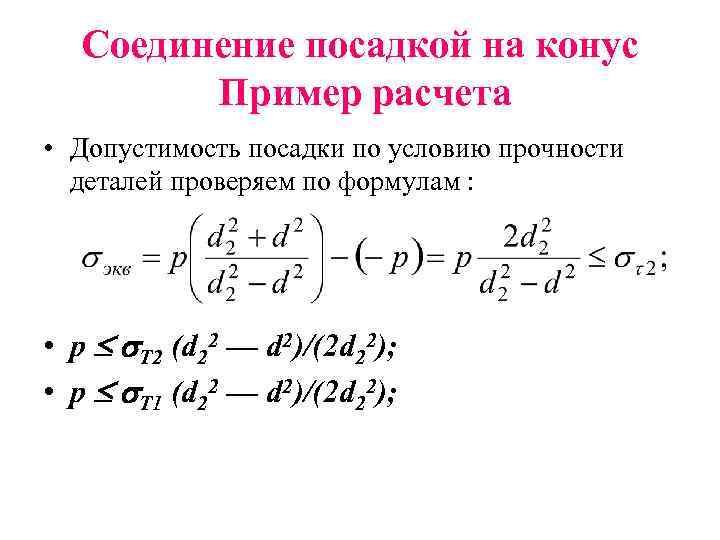

Соединение посадкой на конус Пример расчета • Допустимость посадки по условию прочности деталей проверяем по формулам : • p T 2 (d 22 — d 2)/(2 d 22); • p T 1 (d 22 — d 2)/(2 d 22);

Соединение посадкой на конус Пример расчета • Допустимость посадки по условию прочности деталей проверяем по формулам : • p T 2 (d 22 — d 2)/(2 d 22); • p T 1 (d 22 — d 2)/(2 d 22);

Соединение посадкой на конус Пример расчета • Удельное давление, вызывающее пластические деформации в деталях: • р. Т = 280(1002 — 602 )/(2 1002) 95 МПа — для ступицы, • р. Т = 340/2 = 170 МПа — для вала.

Соединение посадкой на конус Пример расчета • Удельное давление, вызывающее пластические деформации в деталях: • р. Т = 280(1002 — 602 )/(2 1002) 95 МПа — для ступицы, • р. Т = 340/2 = 170 МПа — для вала.

Соединение посадкой на конус Пример расчета • Максимальный расчетный натяг посадки по формуле: • • N'= Npmax — u = 0, 10— 0, 015 = 0, 085 мм. • Соответствующее этому натягу давление • p'=p. N'/N = 51, 2. 0, 085/0, 046 = 94, 6 МПа < р. Т. • Следовательно, намеченная посадка при наибольшем вероятностном натяге не вызывает пластических деформаций в посадочных поверхностях ступицы и вала. Перерасчет прочности соединения с учетом возможных пластических деформаций по формулам (7. 11) не требуется.

Соединение посадкой на конус Пример расчета • Максимальный расчетный натяг посадки по формуле: • • N'= Npmax — u = 0, 10— 0, 015 = 0, 085 мм. • Соответствующее этому натягу давление • p'=p. N'/N = 51, 2. 0, 085/0, 046 = 94, 6 МПа < р. Т. • Следовательно, намеченная посадка при наибольшем вероятностном натяге не вызывает пластических деформаций в посадочных поверхностях ступицы и вала. Перерасчет прочности соединения с учетом возможных пластических деформаций по формулам (7. 11) не требуется.