Слайд 1 Основные технологические процессы получения ВМ Вопросы:

30-l-3_dobycha_syryya.ppt_huzya

- Количество слайдов: 20

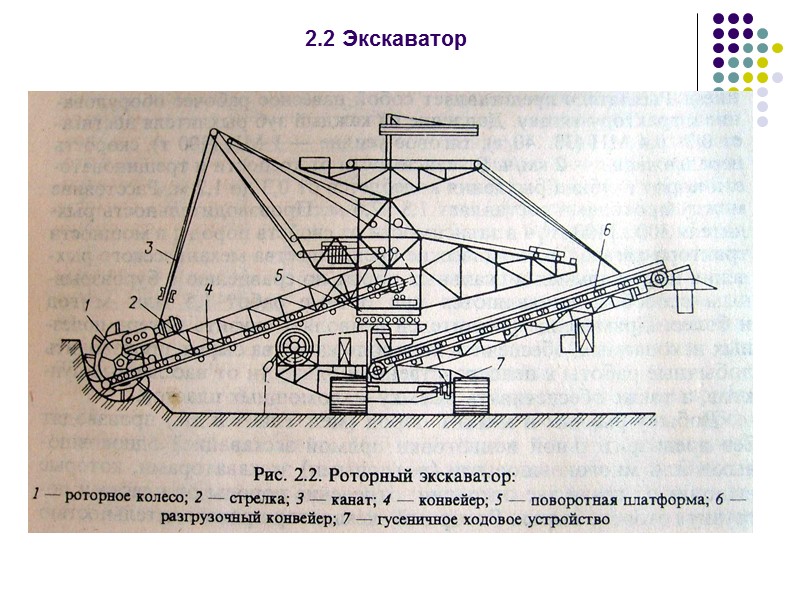

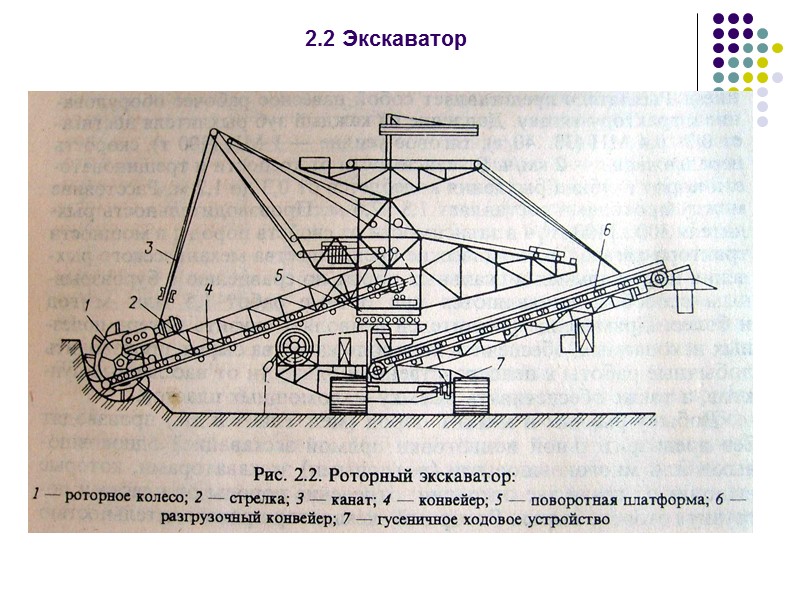

Слайд 1 Основные технологические процессы получения ВМ Вопросы: 1.Добыча и транспортировка сырья. 2.Дробление. 3.Сушка. 4.Тонкое измельчение материала. 5.Переработка и хранение шламов и порошков. 1. Добыча и транспортировка сырья При производительности 2 млн.т. цемента/год, потребность в сырье 3,5 млн.т. Задача “Горного цеха”: обеспечить завод сырьем заданного химического и гранулометрического состава. Затраты на добычу – 10 % себестоимости. Способы добычи: открытый и шахтный. В производстве ВМ обычно открытый способ (гипс- закрытым способом). При разработке вскрышных пород боле 20м наиболее эффективно ведение работ по бестранспортной схеме с выемкой и перемещением вскрышных пород в выработанное пространство. Карьеры- высота уступа 10-20 м -для твердых пород; 8-10м-для мягких пород. Добыча твердых пород: Взрыв: взрывчатка в шахматном порядке в 1-3 ряда по глубине (расстояние между рядами 3-10м.) Мягкие породы (предел прочности при сжатии до 190 МПа) добывают механическим рыхлением. Рыхлитель – навесное оборудование к трактору тягачу (скорость движения 2км/ч, глубина рыхления 0,3 - 1,2м, производительность 300-1100 м3/ч). Добыча рыхлых пород (мел, глина и д.р.)- экскавацией. Роторный экскаватор (до 1000м3/ч), самоходный агрегат в комплексе с ним (400м/ч). Недостатки: не работает в зимнее время, невозможно для добычи пород с твердыми включениями. Добыча сырья с высокой влажностью Гидромеханизированным способом. Гидромонитор, скорость до 90 м/с под напором 1,1Мпа. Недостатки: высокий расход электроэнергии и необходимость наличия значительных объемов воды. Лекция 3

Слайд 1 Основные технологические процессы получения ВМ Вопросы: 1.Добыча и транспортировка сырья. 2.Дробление. 3.Сушка. 4.Тонкое измельчение материала. 5.Переработка и хранение шламов и порошков. 1. Добыча и транспортировка сырья При производительности 2 млн.т. цемента/год, потребность в сырье 3,5 млн.т. Задача “Горного цеха”: обеспечить завод сырьем заданного химического и гранулометрического состава. Затраты на добычу – 10 % себестоимости. Способы добычи: открытый и шахтный. В производстве ВМ обычно открытый способ (гипс- закрытым способом). При разработке вскрышных пород боле 20м наиболее эффективно ведение работ по бестранспортной схеме с выемкой и перемещением вскрышных пород в выработанное пространство. Карьеры- высота уступа 10-20 м -для твердых пород; 8-10м-для мягких пород. Добыча твердых пород: Взрыв: взрывчатка в шахматном порядке в 1-3 ряда по глубине (расстояние между рядами 3-10м.) Мягкие породы (предел прочности при сжатии до 190 МПа) добывают механическим рыхлением. Рыхлитель – навесное оборудование к трактору тягачу (скорость движения 2км/ч, глубина рыхления 0,3 - 1,2м, производительность 300-1100 м3/ч). Добыча рыхлых пород (мел, глина и д.р.)- экскавацией. Роторный экскаватор (до 1000м3/ч), самоходный агрегат в комплексе с ним (400м/ч). Недостатки: не работает в зимнее время, невозможно для добычи пород с твердыми включениями. Добыча сырья с высокой влажностью Гидромеханизированным способом. Гидромонитор, скорость до 90 м/с под напором 1,1Мпа. Недостатки: высокий расход электроэнергии и необходимость наличия значительных объемов воды. Лекция 3

2.2 Экскаватор

2.2 Экскаватор

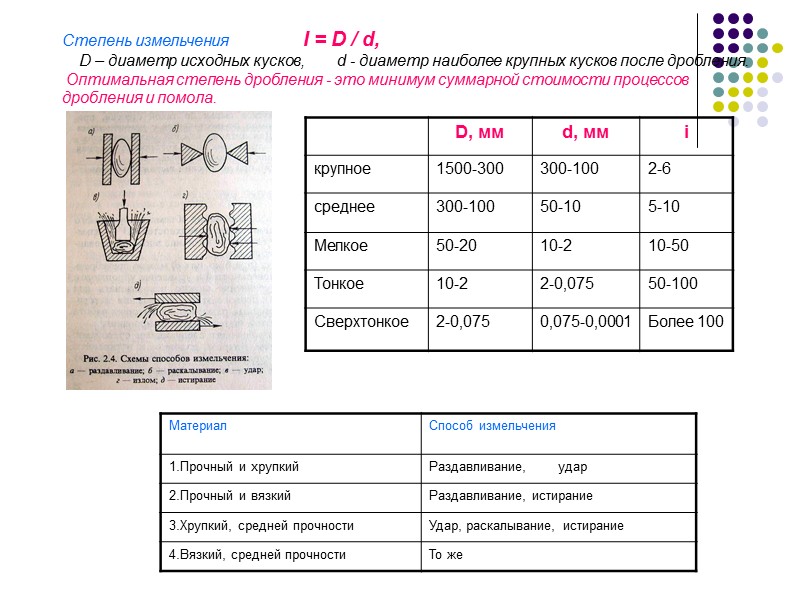

Слайд 2 Доставка сырья на завод: -ж/д транспорт (г.Асбест, г.Казань) - если расстояние более 3км и потребность более 2млн.т/год, -автомобильный транспорт (Березники) - сложный рельеф до 6км., -воздушно-канатные дороги (г.Стерлитамак) - пересеченная местность, -ленточные конвейеры (г.Сатка) – небольшие расстояния (ширина ленты 300-2000мм, скорость 2-3м/с), -гидротранспорт (продукты по трубам), -водный транспорт (п.Аракчино)- гипс Камско-Устьинского месторождения – при наличии водной артерии. Объем перевозок: Ж/д-53%; автомобили-42,5%; воздушно-канатный- 2,3%; гидравлическим-1,7%; конвейерным-0,5%.. Перспективы: приготовление сырьевых смесей будет организовано в карьерах. 2. Дробление Измельчение - разрушение твердых тел для технических и других целей до частиц требуемых размеров. Дробление- грубое (300-100мм), среднее (100-25мм), мелкое (25-1мм). Помол - грубый (1000-500мкм), средний (500-100мкм), тонкий (100-40мкм), сверхтонкий (менее 40мкм). 3 основные группы пород: -высокой твердости (предел прочности при сжатии более 120Мпа, влажность - менее 2%) - известняки, мрамор, мергель. -средней твердости (Р<120Мпа, влажность 5-10%), некоторые известняки, плотные глинистые сланцы, мергели. -мягкие породы (влажность 10-30%, способны размачиваться в воде), мел, глины. Размер кусков породы, поступающей на дробление: -глинистые 50-500мм -гипсовые 100-500мм -карбонатные 100-1000мм Степень измельчения I=D/d, D – диаметр исходных кусков, d - диаметр наиболее крупных кусков после дробления. Оптимальная степень дробления - это минимум суммарной стоимости процессов дробления и помола.

Слайд 2 Доставка сырья на завод: -ж/д транспорт (г.Асбест, г.Казань) - если расстояние более 3км и потребность более 2млн.т/год, -автомобильный транспорт (Березники) - сложный рельеф до 6км., -воздушно-канатные дороги (г.Стерлитамак) - пересеченная местность, -ленточные конвейеры (г.Сатка) – небольшие расстояния (ширина ленты 300-2000мм, скорость 2-3м/с), -гидротранспорт (продукты по трубам), -водный транспорт (п.Аракчино)- гипс Камско-Устьинского месторождения – при наличии водной артерии. Объем перевозок: Ж/д-53%; автомобили-42,5%; воздушно-канатный- 2,3%; гидравлическим-1,7%; конвейерным-0,5%.. Перспективы: приготовление сырьевых смесей будет организовано в карьерах. 2. Дробление Измельчение - разрушение твердых тел для технических и других целей до частиц требуемых размеров. Дробление- грубое (300-100мм), среднее (100-25мм), мелкое (25-1мм). Помол - грубый (1000-500мкм), средний (500-100мкм), тонкий (100-40мкм), сверхтонкий (менее 40мкм). 3 основные группы пород: -высокой твердости (предел прочности при сжатии более 120Мпа, влажность - менее 2%) - известняки, мрамор, мергель. -средней твердости (Р<120Мпа, влажность 5-10%), некоторые известняки, плотные глинистые сланцы, мергели. -мягкие породы (влажность 10-30%, способны размачиваться в воде), мел, глины. Размер кусков породы, поступающей на дробление: -глинистые 50-500мм -гипсовые 100-500мм -карбонатные 100-1000мм Степень измельчения I=D/d, D – диаметр исходных кусков, d - диаметр наиболее крупных кусков после дробления. Оптимальная степень дробления - это минимум суммарной стоимости процессов дробления и помола.

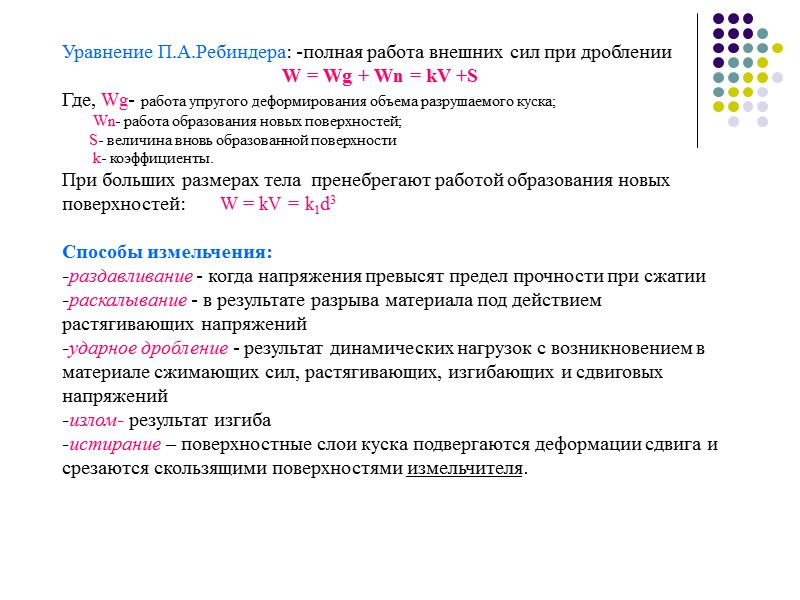

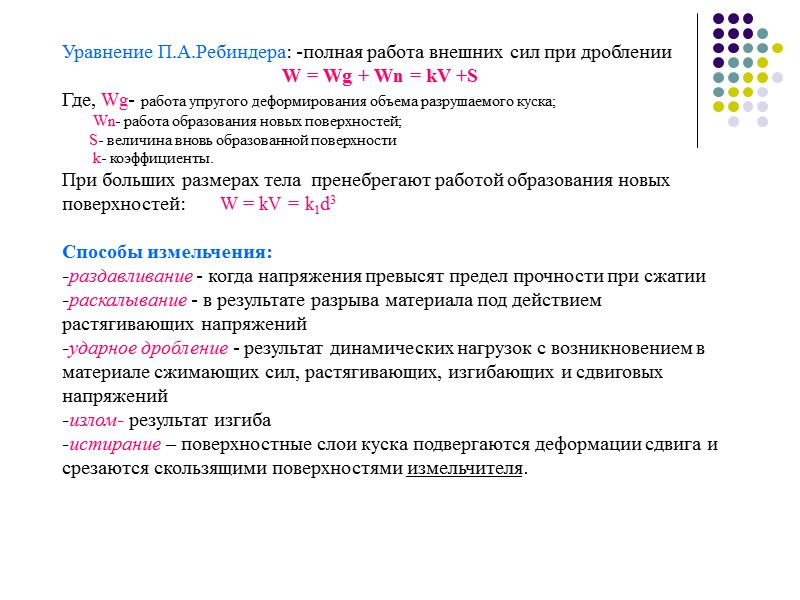

Уравнение П.А.Ребиндера: -полная работа внешних сил при дроблении W = Wg + Wn = kV +S Где, Wg- работа упругого деформирования объема разрушаемого куска; Wn- работа образования новых поверхностей; S- величина вновь образованной поверхности k- коэффициенты. При больших размерах тела пренебрегают работой образования новых поверхностей: W = kV = k1d3 Способы измельчения: -раздавливание - когда напряжения превысят предел прочности при сжатии -раскалывание - в результате разрыва материала под действием растягивающих напряжений -ударное дробление - результат динамических нагрузок с возникновением в материале сжимающих сил, растягивающих, изгибающих и сдвиговых напряжений -излом- результат изгиба -истирание – поверхностные слои куска подвергаются деформации сдвига и срезаются скользящими поверхностями измельчителя.

Уравнение П.А.Ребиндера: -полная работа внешних сил при дроблении W = Wg + Wn = kV +S Где, Wg- работа упругого деформирования объема разрушаемого куска; Wn- работа образования новых поверхностей; S- величина вновь образованной поверхности k- коэффициенты. При больших размерах тела пренебрегают работой образования новых поверхностей: W = kV = k1d3 Способы измельчения: -раздавливание - когда напряжения превысят предел прочности при сжатии -раскалывание - в результате разрыва материала под действием растягивающих напряжений -ударное дробление - результат динамических нагрузок с возникновением в материале сжимающих сил, растягивающих, изгибающих и сдвиговых напряжений -излом- результат изгиба -истирание – поверхностные слои куска подвергаются деформации сдвига и срезаются скользящими поверхностями измельчителя.

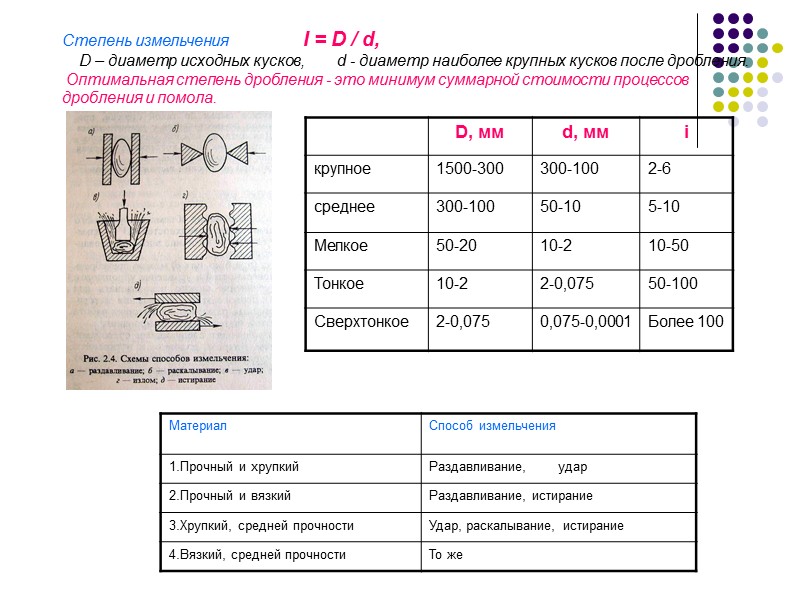

Степень измельчения I = D / d, D – диаметр исходных кусков, d - диаметр наиболее крупных кусков после дробления. Оптимальная степень дробления - это минимум суммарной стоимости процессов дробления и помола.

Степень измельчения I = D / d, D – диаметр исходных кусков, d - диаметр наиболее крупных кусков после дробления. Оптимальная степень дробления - это минимум суммарной стоимости процессов дробления и помола.

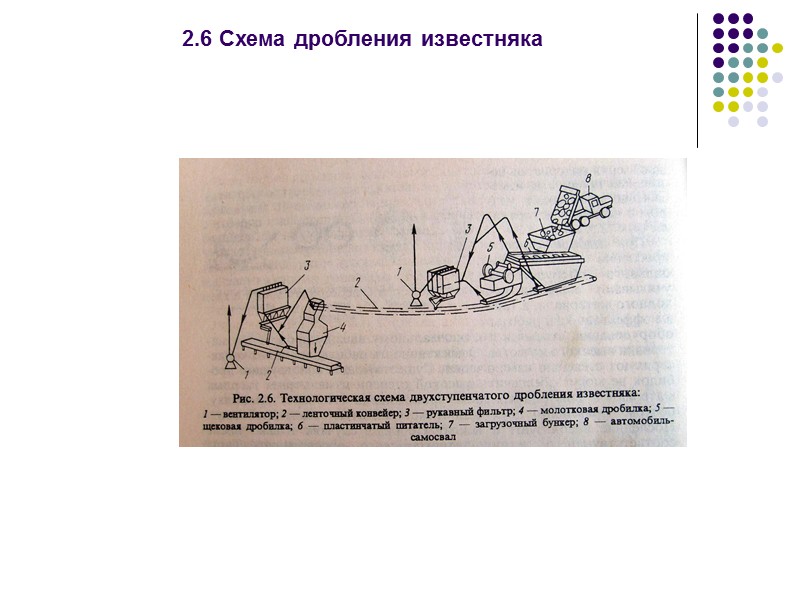

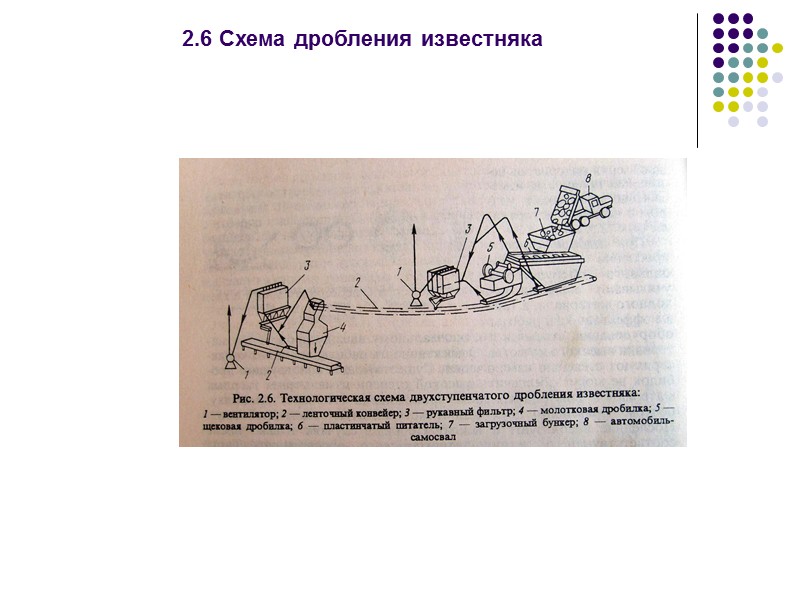

2.6 Схема дробления известняка

2.6 Схема дробления известняка

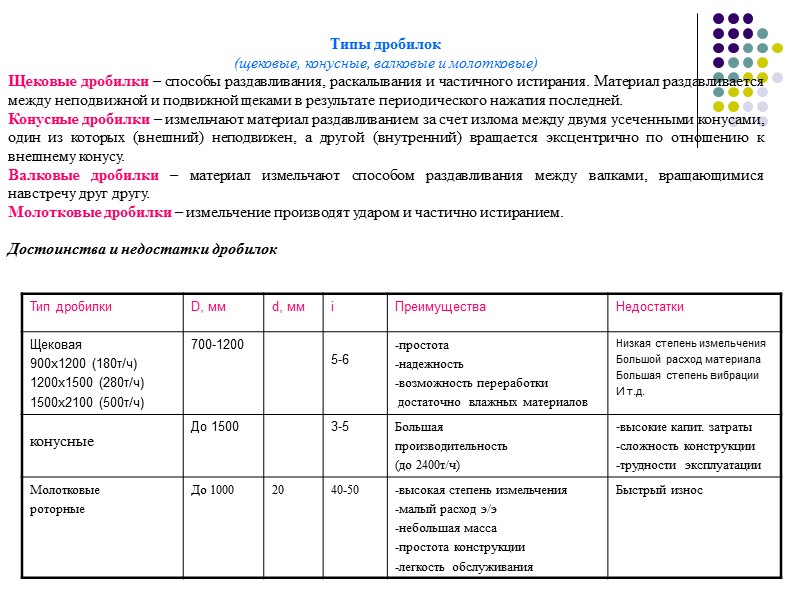

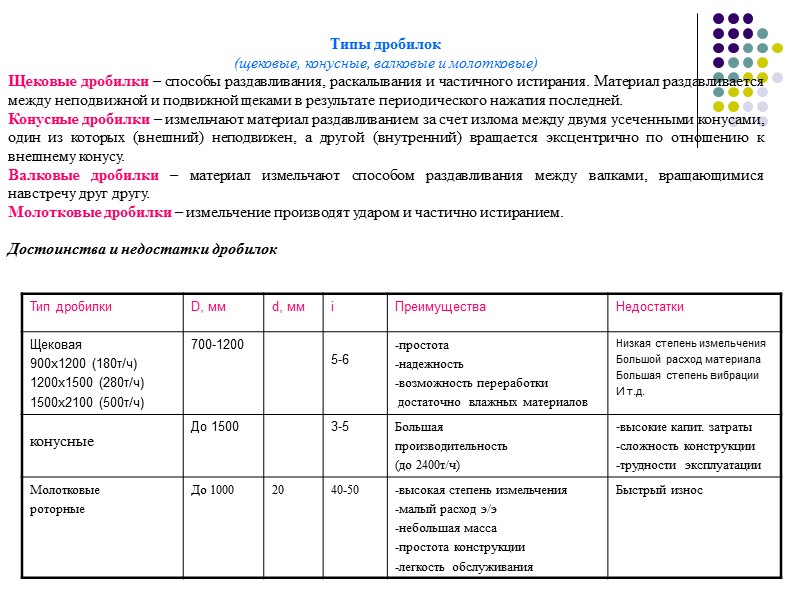

Типы дробилок (щековые, конусные, валковые и молотковые) Щековые дробилки – способы раздавливания, раскалывания и частичного истирания. Материал раздавливается между неподвижной и подвижной щеками в результате периодического нажатия последней. Конусные дробилки – измельчают материал раздавливанием за счет излома между двумя усеченными конусами, один из которых (внешний) неподвижен, а другой (внутренний) вращается эксцентрично по отношению к внешнему конусу. Валковые дробилки – материал измельчают способом раздавливания между валками, вращающимися навстречу друг другу. Молотковые дробилки – измельчение производят ударом и частично истиранием. Достоинства и недостатки дробилок

Типы дробилок (щековые, конусные, валковые и молотковые) Щековые дробилки – способы раздавливания, раскалывания и частичного истирания. Материал раздавливается между неподвижной и подвижной щеками в результате периодического нажатия последней. Конусные дробилки – измельчают материал раздавливанием за счет излома между двумя усеченными конусами, один из которых (внешний) неподвижен, а другой (внутренний) вращается эксцентрично по отношению к внешнему конусу. Валковые дробилки – материал измельчают способом раздавливания между валками, вращающимися навстречу друг другу. Молотковые дробилки – измельчение производят ударом и частично истиранием. Достоинства и недостатки дробилок

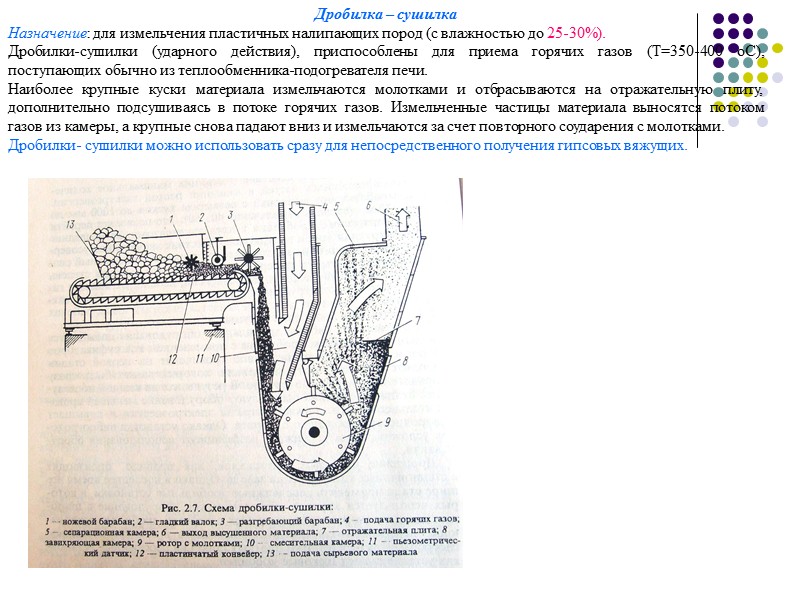

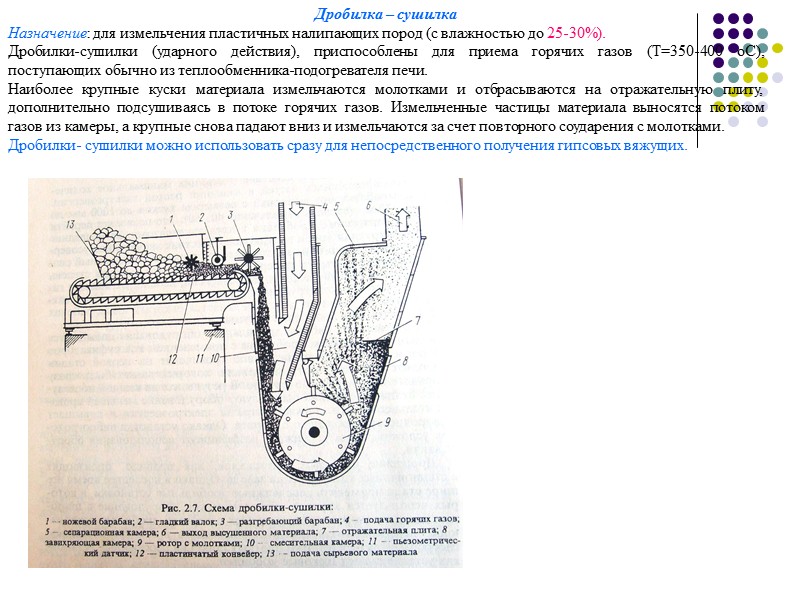

Дробилка – сушилка Назначение: для измельчения пластичных налипающих пород (с влажностью до 25-30%). Дробилки-сушилки (ударного действия), приспособлены для приема горячих газов (Т=350-400 оС), поступающих обычно из теплообменника-подогревателя печи. Наиболее крупные куски материала измельчаются молотками и отбрасываются на отражательную плиту, дополнительно подсушиваясь в потоке горячих газов. Измельченные частицы материала выносятся потоком газов из камеры, а крупные снова падают вниз и измельчаются за счет повторного соударения с молотками. Дробилки- сушилки можно использовать сразу для непосредственного получения гипсовых вяжущих.

Дробилка – сушилка Назначение: для измельчения пластичных налипающих пород (с влажностью до 25-30%). Дробилки-сушилки (ударного действия), приспособлены для приема горячих газов (Т=350-400 оС), поступающих обычно из теплообменника-подогревателя печи. Наиболее крупные куски материала измельчаются молотками и отбрасываются на отражательную плиту, дополнительно подсушиваясь в потоке горячих газов. Измельченные частицы материала выносятся потоком газов из камеры, а крупные снова падают вниз и измельчаются за счет повторного соударения с молотками. Дробилки- сушилки можно использовать сразу для непосредственного получения гипсовых вяжущих.

Сушка Максимальная влажность размалываемого материала должна быть не более 1-2% (исходная естественная влажность обычно 5-20 %). Режим сушки зависит от : 1-физических свойств, 2-гранулометрического состава, 3-начальной и конечной влажности и некоторых др. Важно: cушить до помола, либо одновременно с помолом в мельнице (при W<8-12%). Сушильные барабаны (противоточные и прямоточные): d=2,2-3,5м; l=14-30м; t горячего воздуха=500-900 оС, температура отходящих газов 100-120 оС. Глину сушат в прямоточной сушилке (т.к горячие газы предотвращают налипание глины на помольные агрегаты). Основные показатели сушильных барабанов: Степень заполнения материалом - 12-15% (барабаны с ячейковыми устройствами – 25-30%) производительность - 8-70 т/ч, расход теплоты на сушку - 4,6-5 МДж/кг. Теоретический расход теплоты на испарение 1 кг воды 2,69 МДж (рассчитать на лекции самостоятельно!!!. Цена -3 балла!!! Недостаток сушильных барабанов: низкий коэффициент использования тепла, высокая металлоемкость. Аэрофонтанные сушилки Принцип действия: сушка материалов осуществляется в кипящем слое. Материал высушивают в вертикальном реакторе, в котором напор потока газов должен быть достаточен для создания псевдожжиженного слоя толщиной 500-600мм. Достоинства: -высокая температура сушильного агента (1300-1500 оС); -увеличение поверхности теплообмена; -высокая производительность - 50-70т/ч (при удельном расходе теплоты на сушку 4,2 МДж/кг); -простота конструкции; -низкая металлоемкость (50 раз ниже барабанных); Сушильные установки с русловым кипящим слоем - для сушки шлака слоем до 300мм.

Сушка Максимальная влажность размалываемого материала должна быть не более 1-2% (исходная естественная влажность обычно 5-20 %). Режим сушки зависит от : 1-физических свойств, 2-гранулометрического состава, 3-начальной и конечной влажности и некоторых др. Важно: cушить до помола, либо одновременно с помолом в мельнице (при W<8-12%). Сушильные барабаны (противоточные и прямоточные): d=2,2-3,5м; l=14-30м; t горячего воздуха=500-900 оС, температура отходящих газов 100-120 оС. Глину сушат в прямоточной сушилке (т.к горячие газы предотвращают налипание глины на помольные агрегаты). Основные показатели сушильных барабанов: Степень заполнения материалом - 12-15% (барабаны с ячейковыми устройствами – 25-30%) производительность - 8-70 т/ч, расход теплоты на сушку - 4,6-5 МДж/кг. Теоретический расход теплоты на испарение 1 кг воды 2,69 МДж (рассчитать на лекции самостоятельно!!!. Цена -3 балла!!! Недостаток сушильных барабанов: низкий коэффициент использования тепла, высокая металлоемкость. Аэрофонтанные сушилки Принцип действия: сушка материалов осуществляется в кипящем слое. Материал высушивают в вертикальном реакторе, в котором напор потока газов должен быть достаточен для создания псевдожжиженного слоя толщиной 500-600мм. Достоинства: -высокая температура сушильного агента (1300-1500 оС); -увеличение поверхности теплообмена; -высокая производительность - 50-70т/ч (при удельном расходе теплоты на сушку 4,2 МДж/кг); -простота конструкции; -низкая металлоемкость (50 раз ниже барабанных); Сушильные установки с русловым кипящим слоем - для сушки шлака слоем до 300мм.

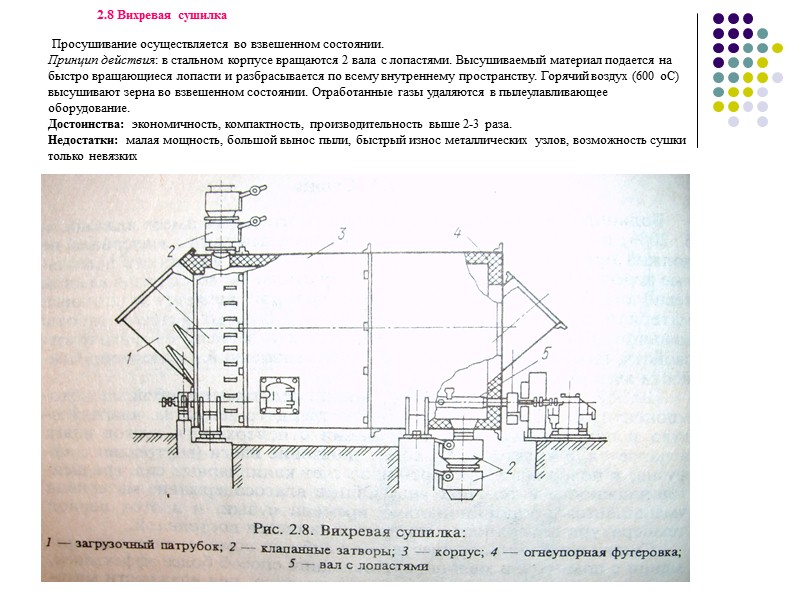

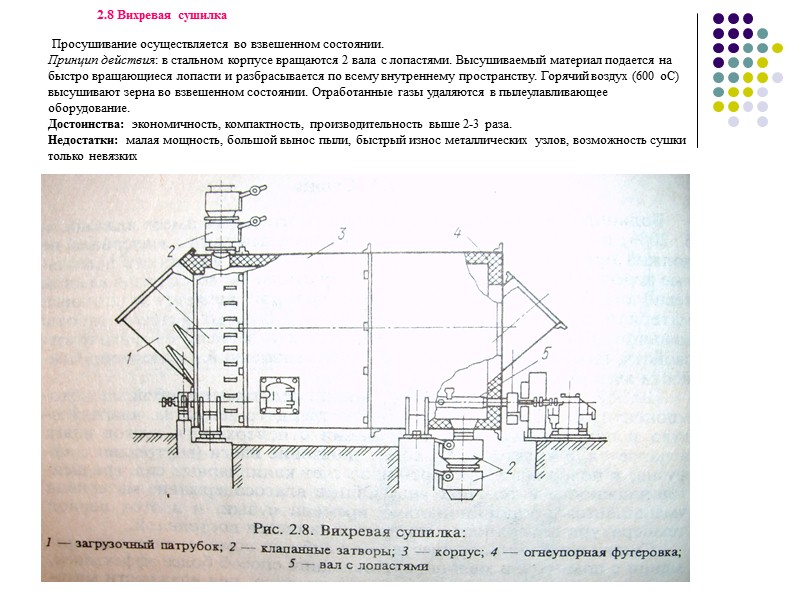

2.8 Вихревая сушилка Просушивание осуществляется во взвешенном состоянии. Принцип действия: в стальном корпусе вращаются 2 вала с лопастями. Высушиваемый материал подается на быстро вращающиеся лопасти и разбрасывается по всему внутреннему пространству. Горячий воздух (600 оС) высушивают зерна во взвешенном состоянии. Отработанные газы удаляются в пылеулавливающее оборудование. Достоинства: экономичность, компактность, производительность выше 2-3 раза. Недостатки: малая мощность, большой вынос пыли, быстрый износ металлических узлов, возможность сушки только невязких

2.8 Вихревая сушилка Просушивание осуществляется во взвешенном состоянии. Принцип действия: в стальном корпусе вращаются 2 вала с лопастями. Высушиваемый материал подается на быстро вращающиеся лопасти и разбрасывается по всему внутреннему пространству. Горячий воздух (600 оС) высушивают зерна во взвешенном состоянии. Отработанные газы удаляются в пылеулавливающее оборудование. Достоинства: экономичность, компактность, производительность выше 2-3 раза. Недостатки: малая мощность, большой вынос пыли, быстрый износ металлических узлов, возможность сушки только невязких

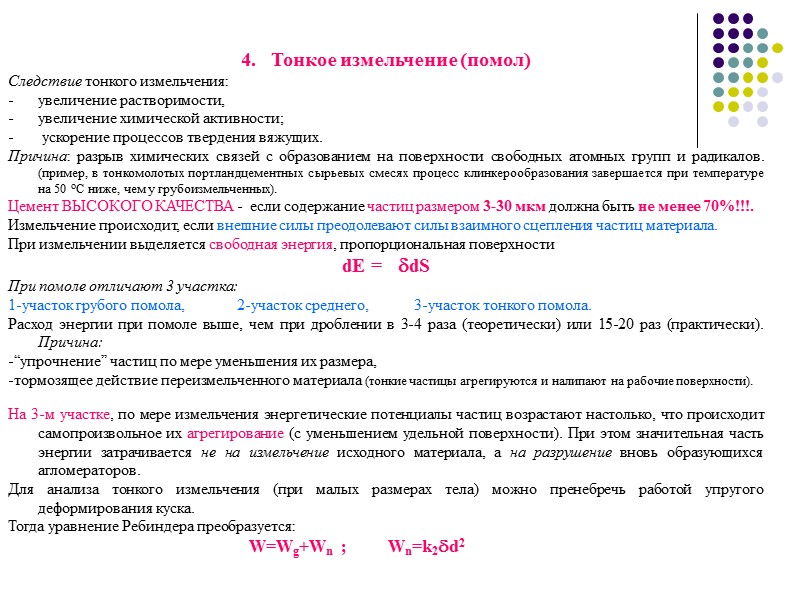

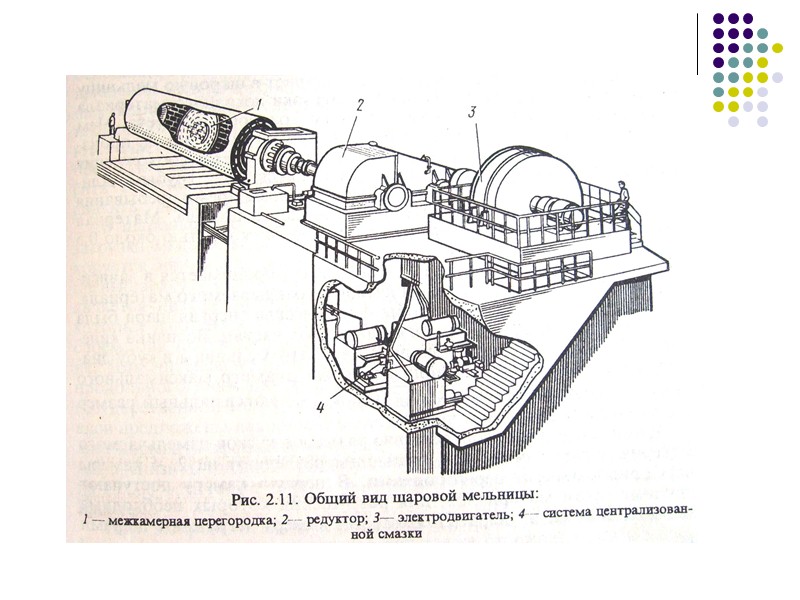

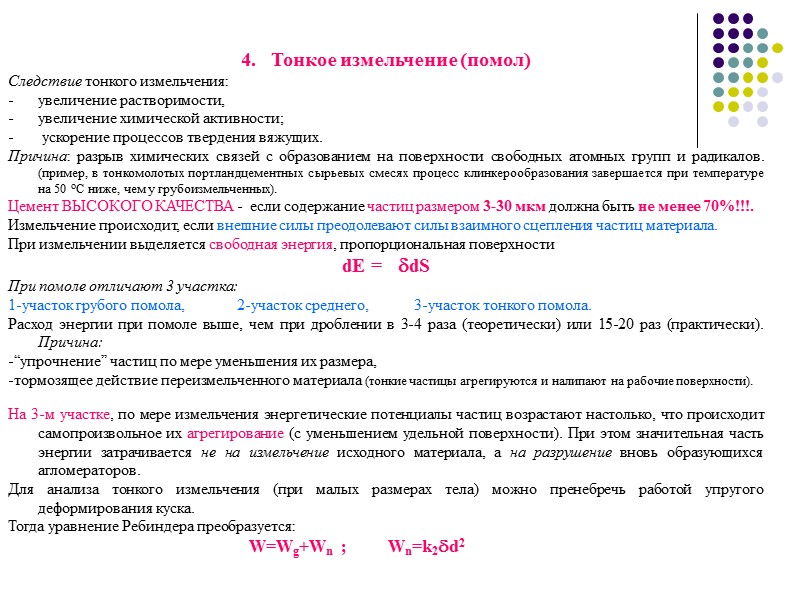

4. Тонкое измельчение (помол) Следствие тонкого измельчения: увеличение растворимости, увеличение химической активности; ускорение процессов твердения вяжущих. Причина: разрыв химических связей с образованием на поверхности свободных атомных групп и радикалов. (пример, в тонкомолотых портландцементных сырьевых смесях процесс клинкерообразования завершается при температуре на 50 оС ниже, чем у грубоизмельченных). Цемент ВЫСОКОГО КАЧЕСТВА - если содержание частиц размером 3-30 мкм должна быть не менее 70%!!!. Измельчение происходит, если внешние силы преодолевают силы взаимного сцепления частиц материала. При измельчении выделяется свободная энергия, пропорциональная поверхности dE = dS При помоле отличают 3 участка: 1-участок грубого помола, 2-участок среднего, 3-участок тонкого помола. Расход энергии при помоле выше, чем при дроблении в 3-4 раза (теоретически) или 15-20 раз (практически). Причина: -“упрочнение” частиц по мере уменьшения их размера, -тормозящее действие переизмельченного материала (тонкие частицы агрегируются и налипают на рабочие поверхности). На 3-м участке, по мере измельчения энергетические потенциалы частиц возрастают настолько, что происходит самопроизвольное их агрегирование (с уменьшением удельной поверхности). При этом значительная часть энергии затрачивается не на измельчение исходного материала, а на разрушение вновь образующихся агломераторов. Для анализа тонкого измельчения (при малых размерах тела) можно пренебречь работой упругого деформирования куска. Тогда уравнение Ребиндера преобразуется: W=Wg+Wn ; Wn=k2d2

4. Тонкое измельчение (помол) Следствие тонкого измельчения: увеличение растворимости, увеличение химической активности; ускорение процессов твердения вяжущих. Причина: разрыв химических связей с образованием на поверхности свободных атомных групп и радикалов. (пример, в тонкомолотых портландцементных сырьевых смесях процесс клинкерообразования завершается при температуре на 50 оС ниже, чем у грубоизмельченных). Цемент ВЫСОКОГО КАЧЕСТВА - если содержание частиц размером 3-30 мкм должна быть не менее 70%!!!. Измельчение происходит, если внешние силы преодолевают силы взаимного сцепления частиц материала. При измельчении выделяется свободная энергия, пропорциональная поверхности dE = dS При помоле отличают 3 участка: 1-участок грубого помола, 2-участок среднего, 3-участок тонкого помола. Расход энергии при помоле выше, чем при дроблении в 3-4 раза (теоретически) или 15-20 раз (практически). Причина: -“упрочнение” частиц по мере уменьшения их размера, -тормозящее действие переизмельченного материала (тонкие частицы агрегируются и налипают на рабочие поверхности). На 3-м участке, по мере измельчения энергетические потенциалы частиц возрастают настолько, что происходит самопроизвольное их агрегирование (с уменьшением удельной поверхности). При этом значительная часть энергии затрачивается не на измельчение исходного материала, а на разрушение вновь образующихся агломераторов. Для анализа тонкого измельчения (при малых размерах тела) можно пренебречь работой упругого деформирования куска. Тогда уравнение Ребиндера преобразуется: W=Wg+Wn ; Wn=k2d2

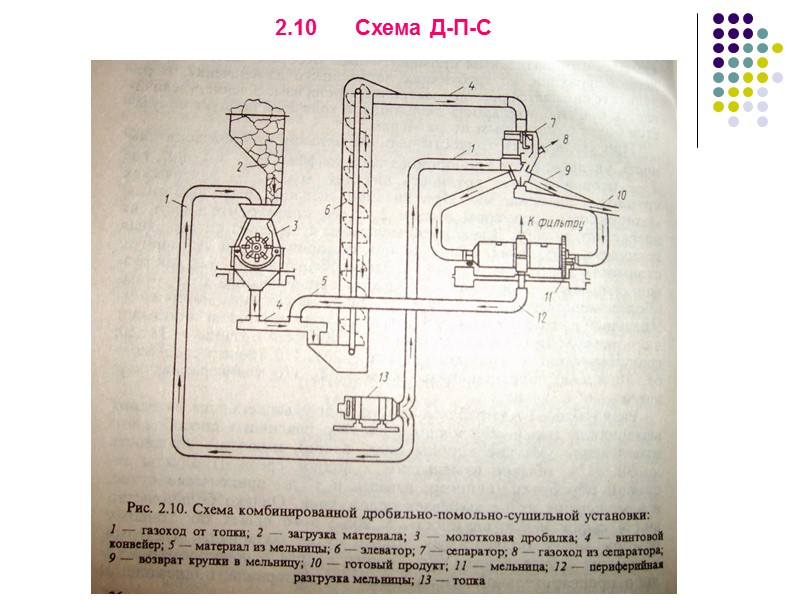

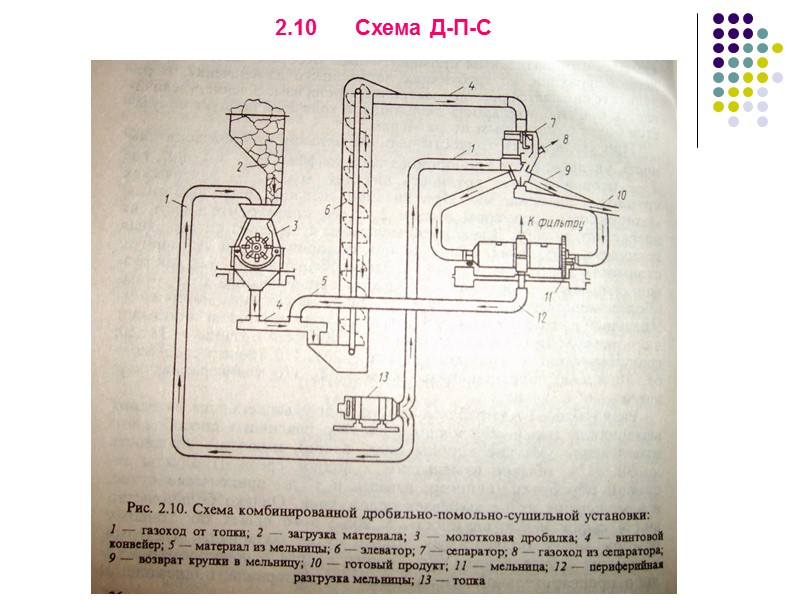

2.10 Схема Д-П-С

2.10 Схема Д-П-С

2.15 Мельница сухого самоизмельчения

2.15 Мельница сухого самоизмельчения

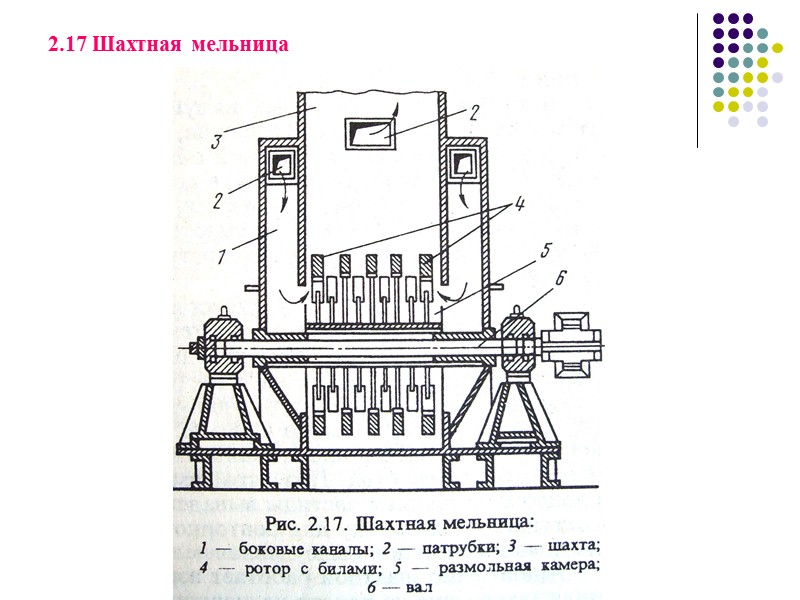

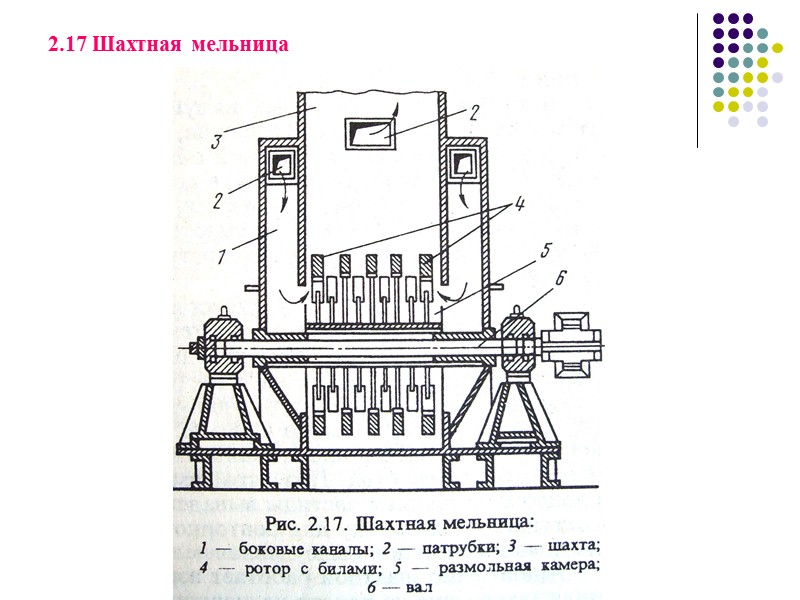

2.17 Шахтная мельница

2.17 Шахтная мельница

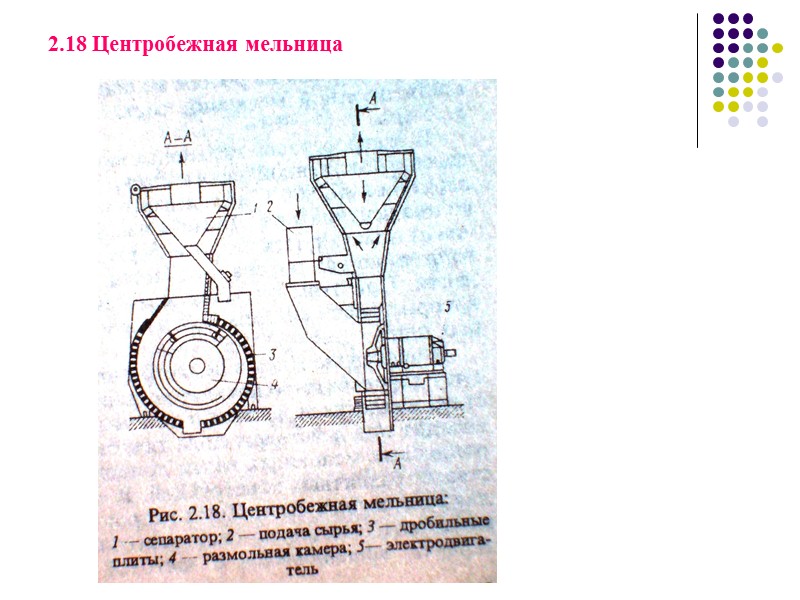

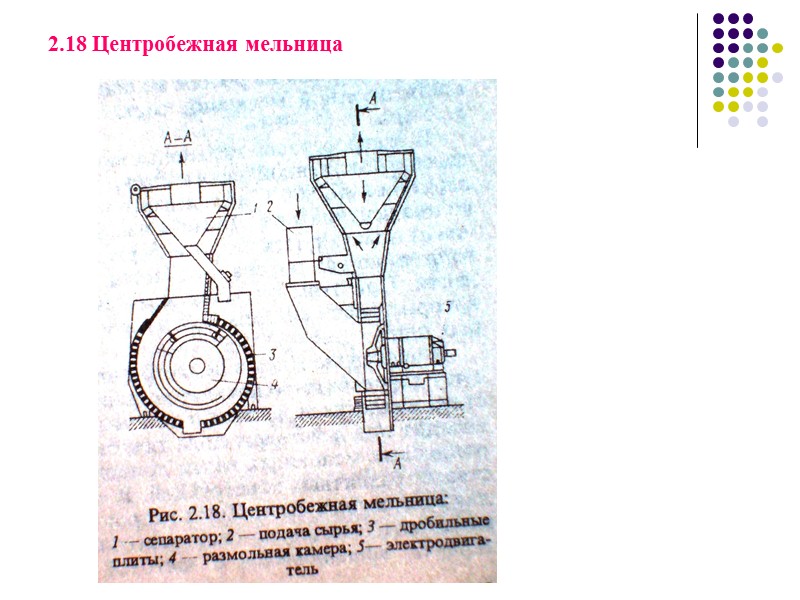

2.18 Центробежная мельница

2.18 Центробежная мельница

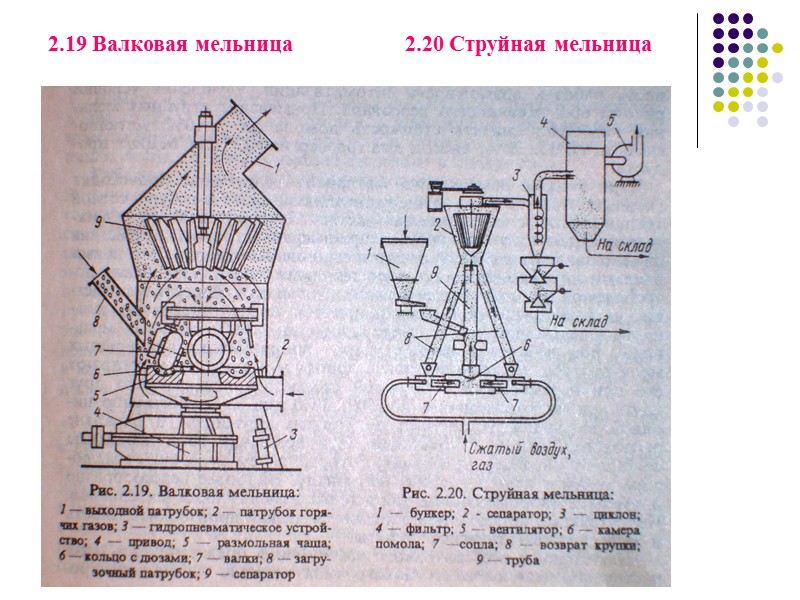

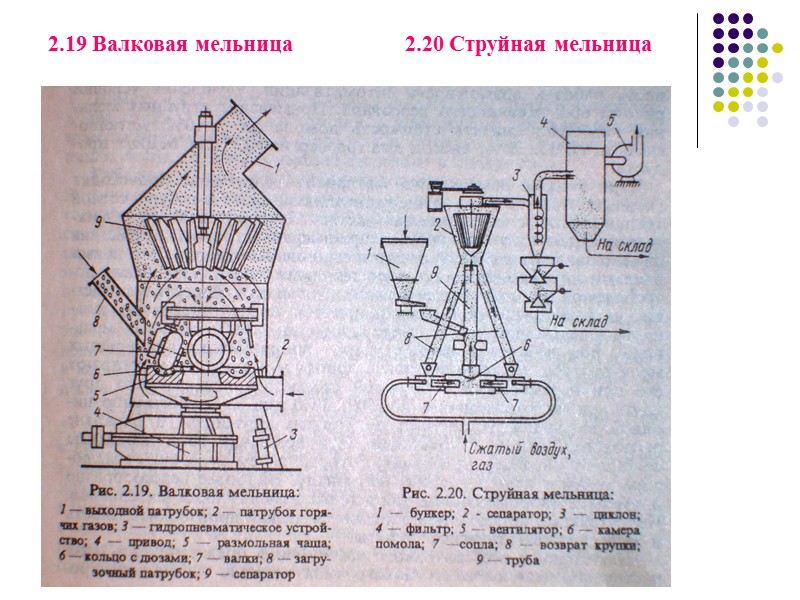

2.19 Валковая мельница 2.20 Струйная мельница

2.19 Валковая мельница 2.20 Струйная мельница

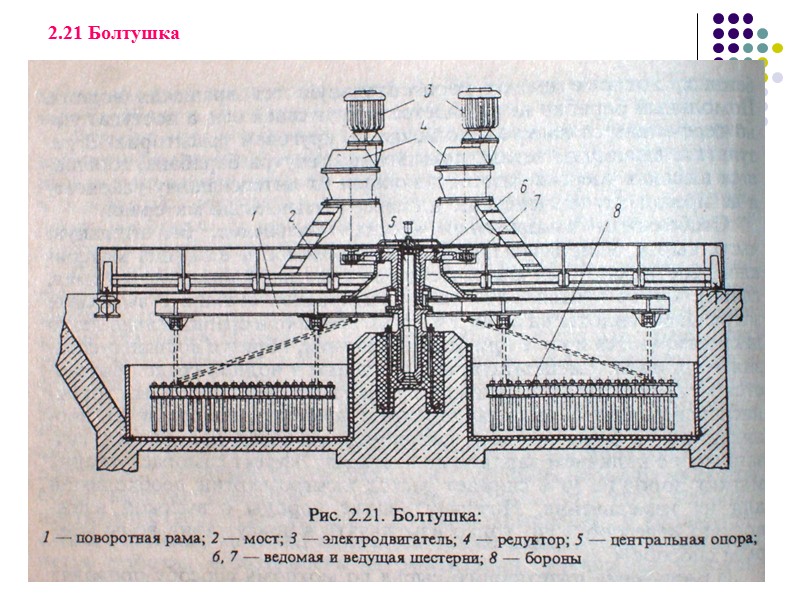

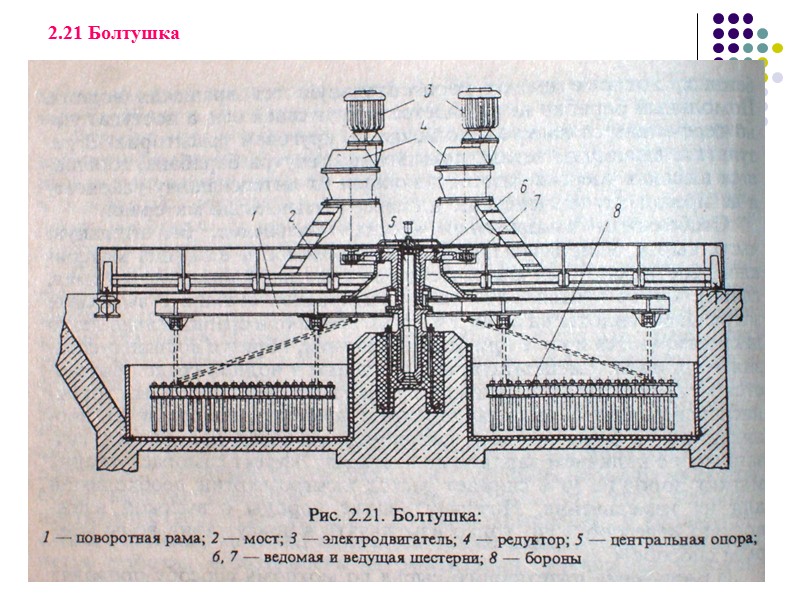

2.21 Болтушка

2.21 Болтушка

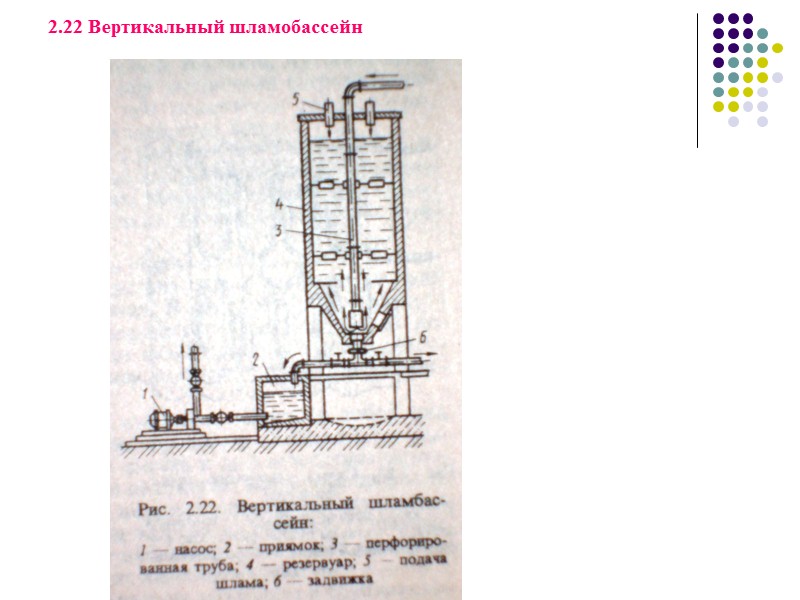

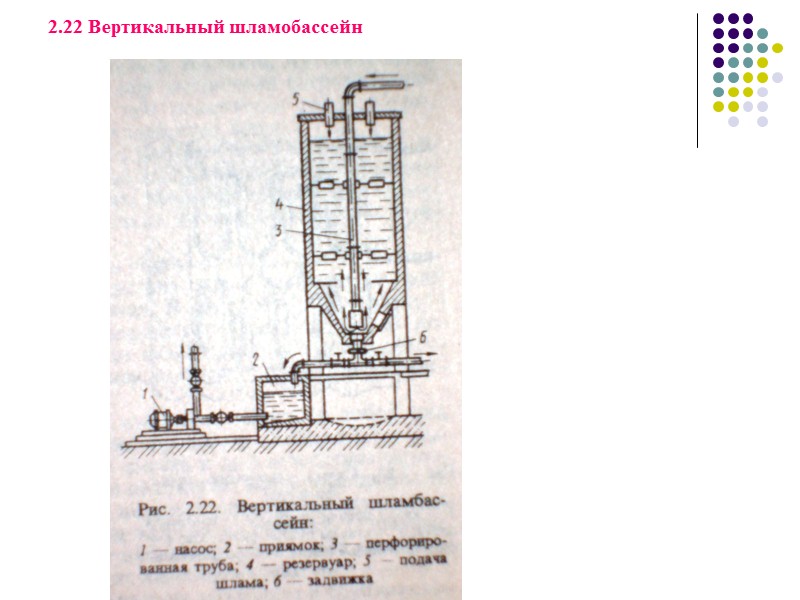

2.22 Вертикальный шламобассейн

2.22 Вертикальный шламобассейн

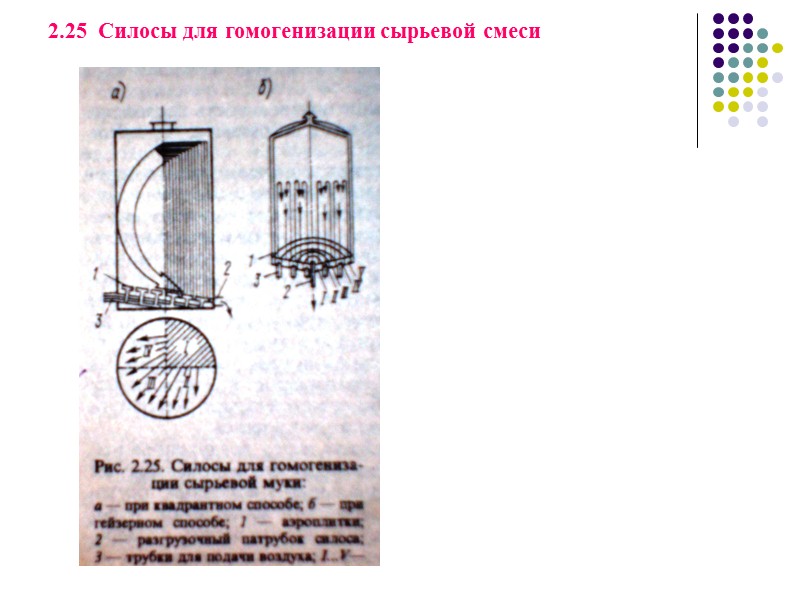

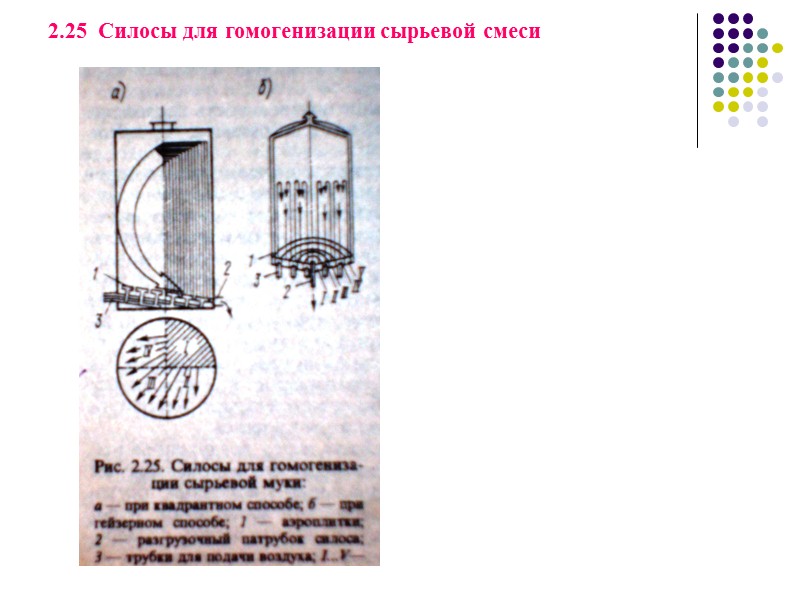

2.25 Силосы для гомогенизации сырьевой смеси

2.25 Силосы для гомогенизации сырьевой смеси