Рис. 4. 1. Процесс создания и освоения

glava_4,5,6.ppt

- Размер: 55.9 Мб

- Автор:

- Количество слайдов: 88

Описание презентации Рис. 4. 1. Процесс создания и освоения по слайдам

Рис. 4. 1. Процесс создания и освоения новой продукции

Рис. 4. 1. Процесс создания и освоения новой продукции

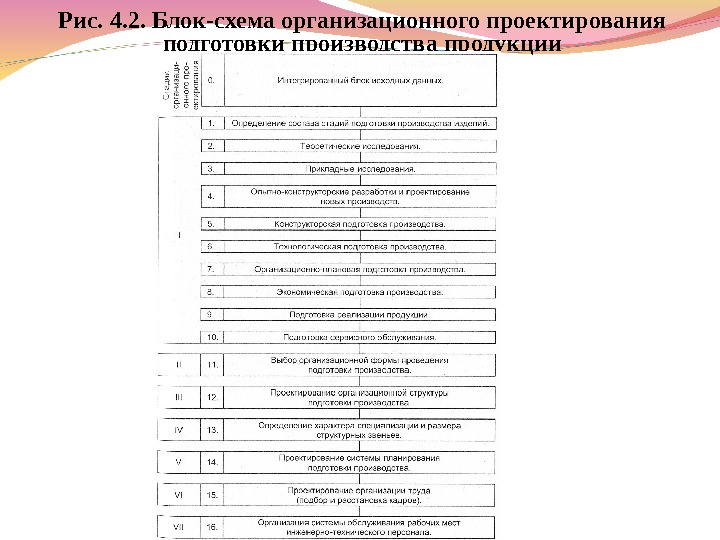

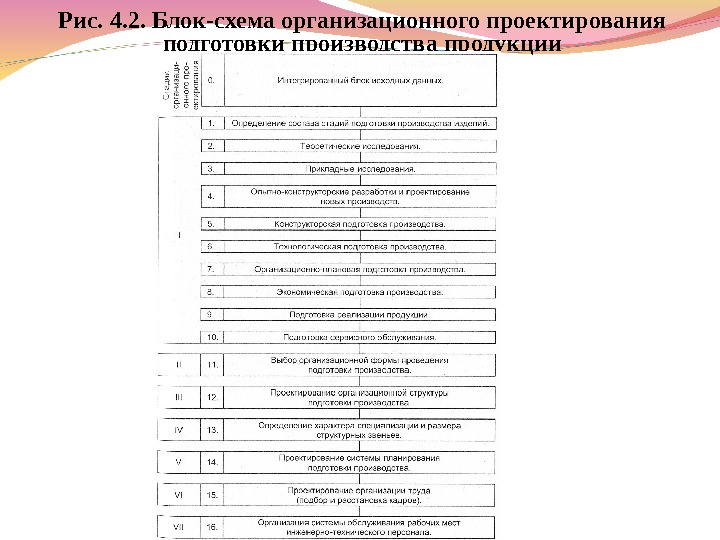

Рис. 4. 2. Блок-схема организационного проектирования подготовки производства продукции

Рис. 4. 2. Блок-схема организационного проектирования подготовки производства продукции

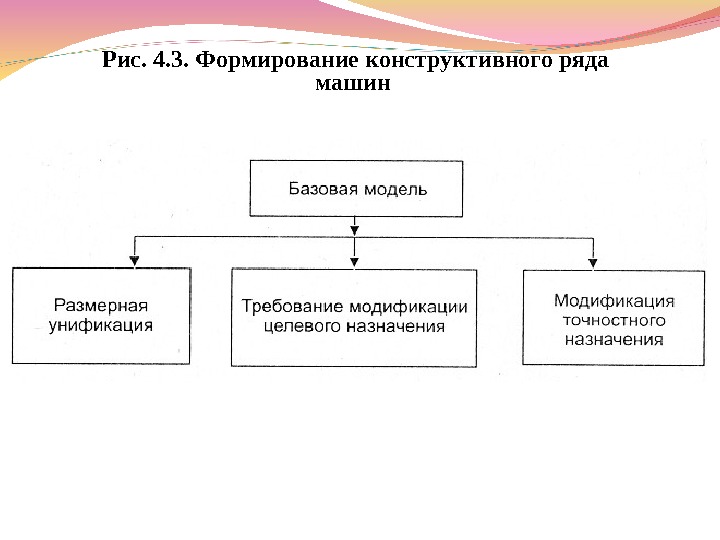

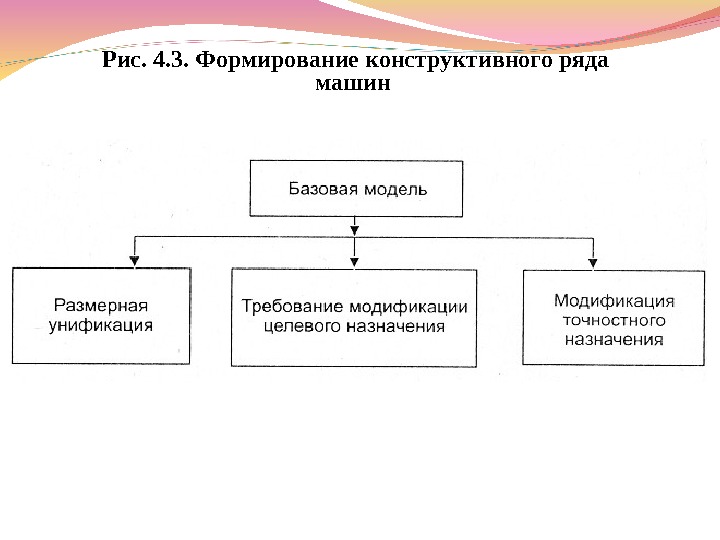

Рис. 4. 3. Формирование конструктивного ряда машин

Рис. 4. 3. Формирование конструктивного ряда машин

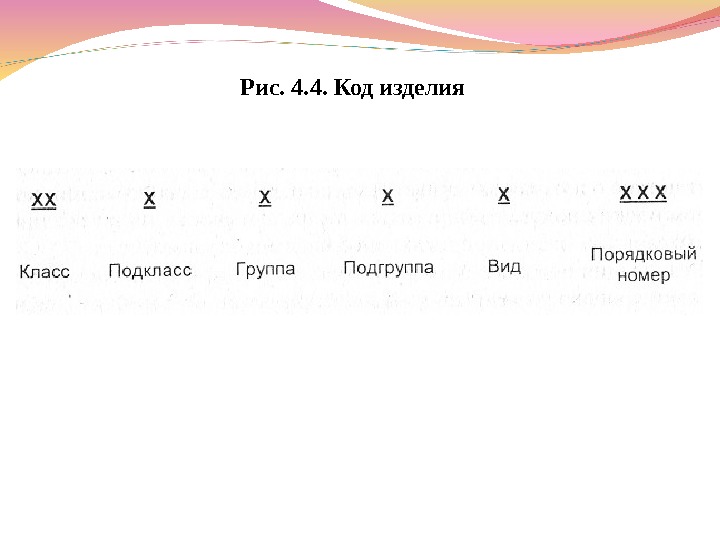

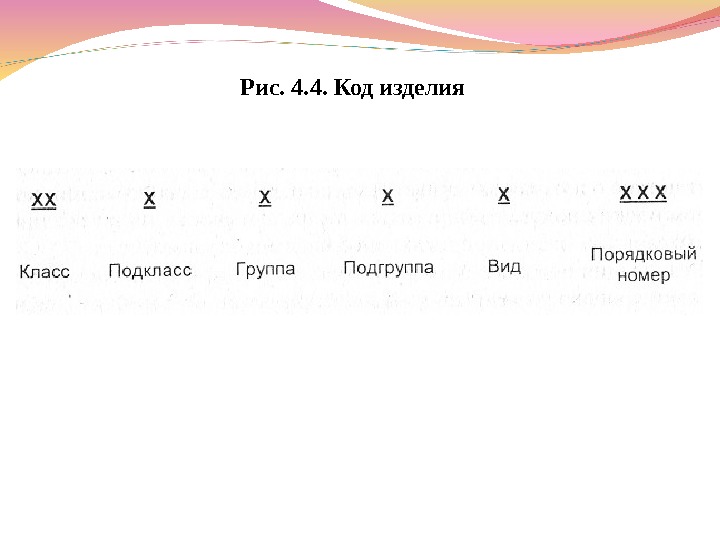

Рис. 4. 4. Код изделия

Рис. 4. 4. Код изделия

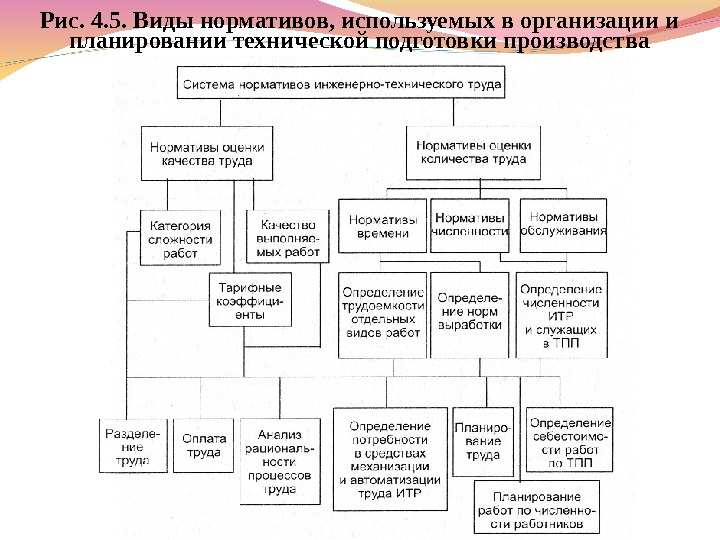

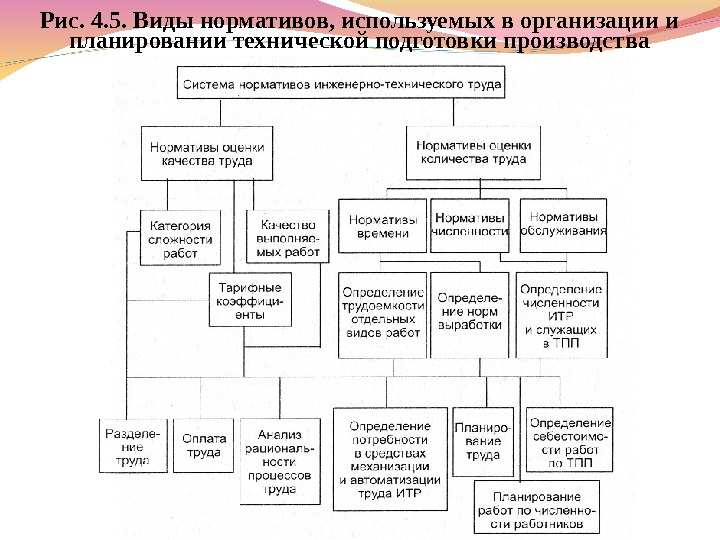

Рис. 4. 5. Виды нормативов, используемых в организации и планировании технической подготовки производства

Рис. 4. 5. Виды нормативов, используемых в организации и планировании технической подготовки производства

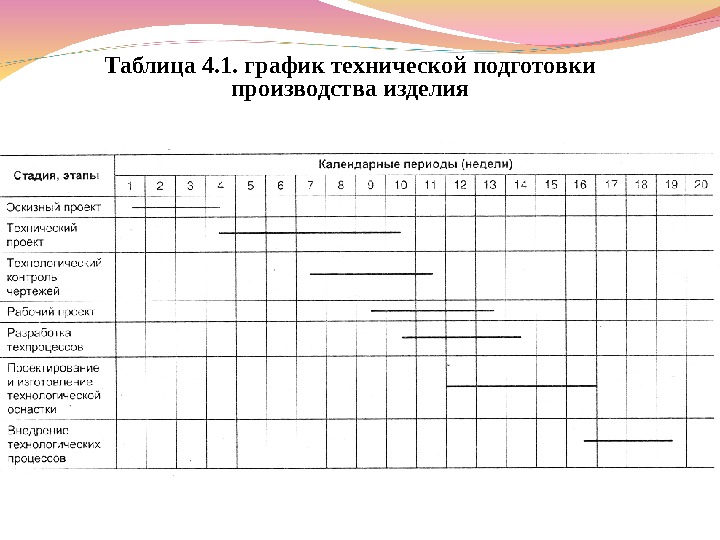

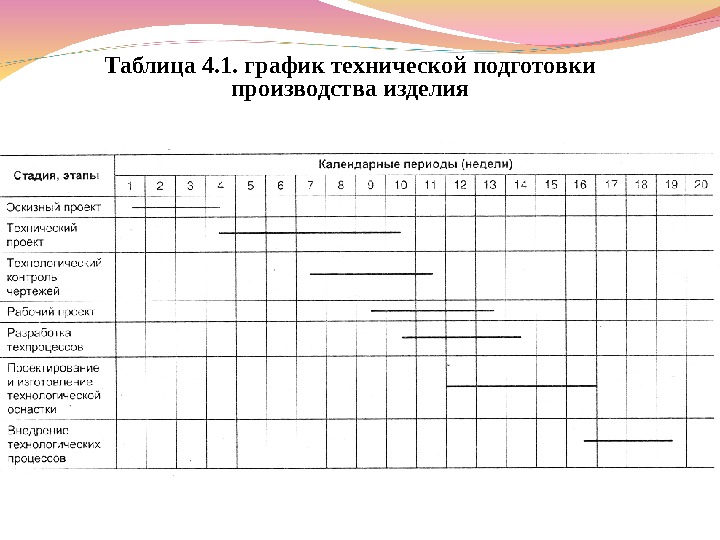

Таблица 4. 1. график технической подготовки производства изделия

Таблица 4. 1. график технической подготовки производства изделия

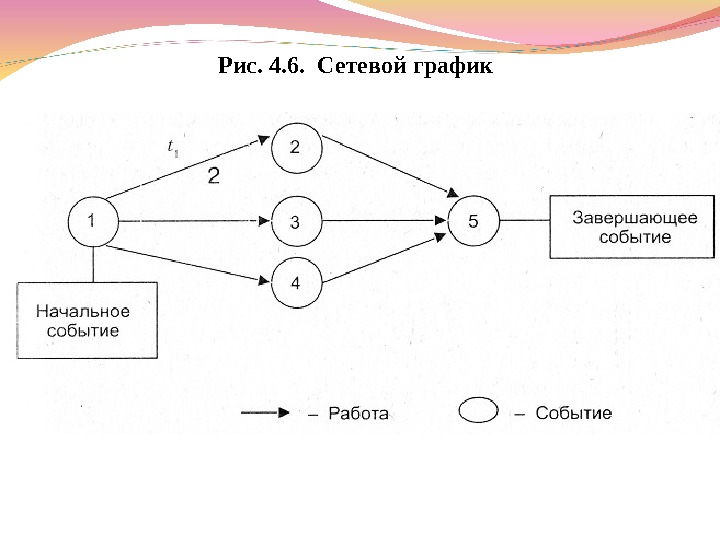

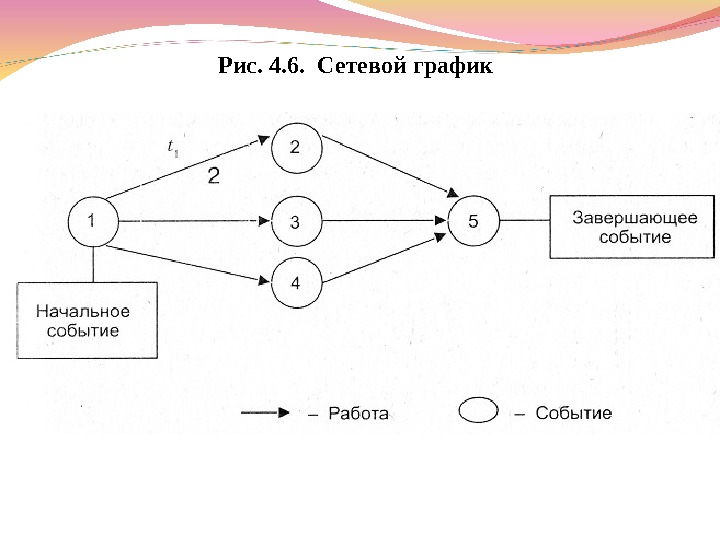

Рис. 4. 6. Сетевой график

Рис. 4. 6. Сетевой график

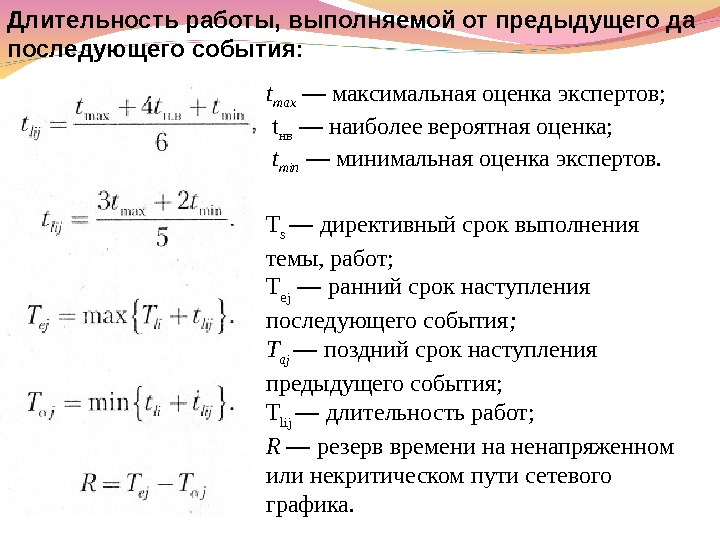

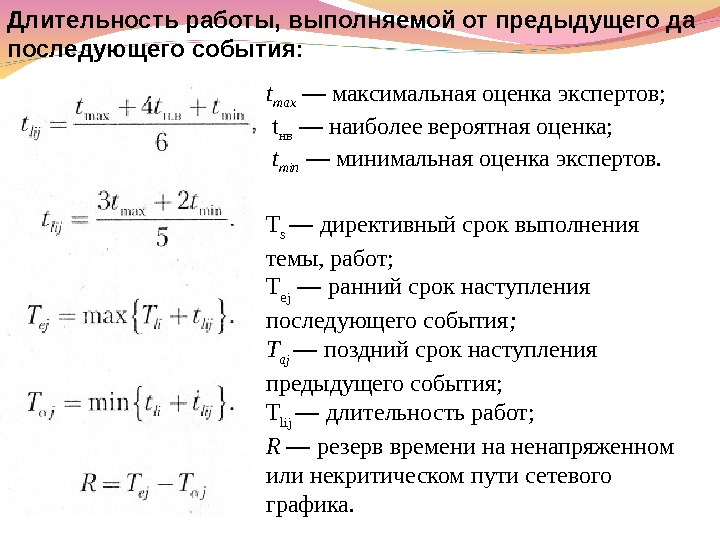

t max — максимальная оценка экспертов; t нв — наиболее вероятная оценка; t min — минимальная оценка экспертов. Длительность работы, выполняемой от предыдущего да последующего события: T s — директивный срок выполнения темы, работ; T ej — ранний срок наступления последующего события ; Т aj — поздний срок наступления предыдущего события; T lij — длительность работ; R — резерв времени на ненапряженном или некритическом пути сетевого графика.

t max — максимальная оценка экспертов; t нв — наиболее вероятная оценка; t min — минимальная оценка экспертов. Длительность работы, выполняемой от предыдущего да последующего события: T s — директивный срок выполнения темы, работ; T ej — ранний срок наступления последующего события ; Т aj — поздний срок наступления предыдущего события; T lij — длительность работ; R — резерв времени на ненапряженном или некритическом пути сетевого графика.

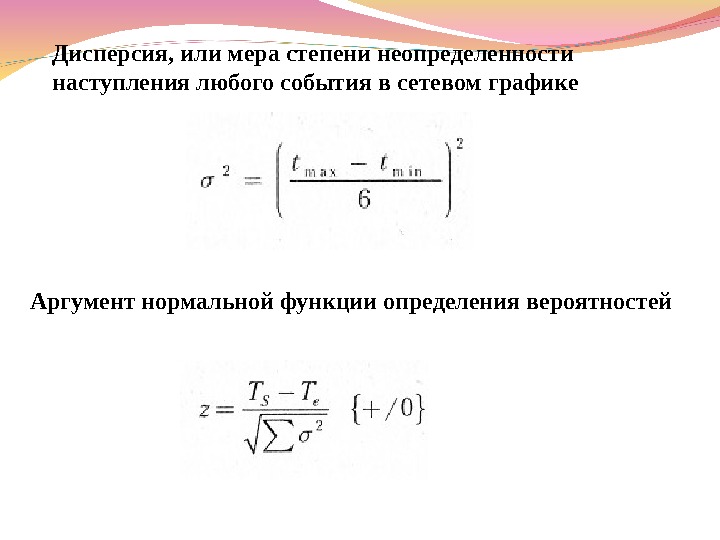

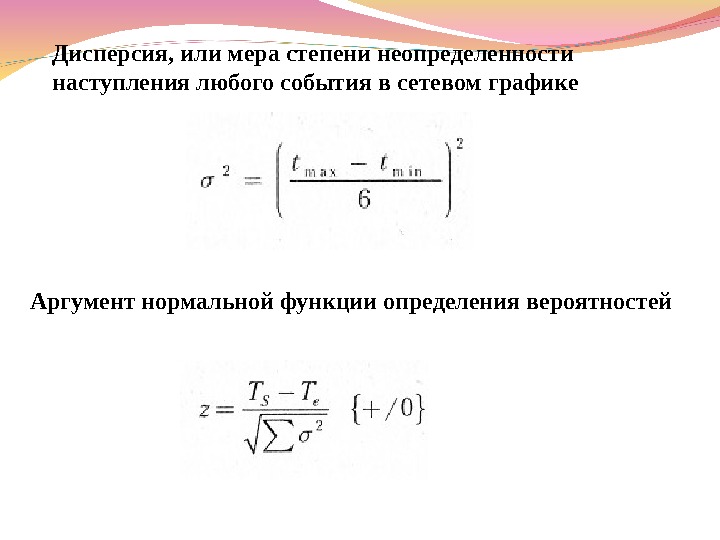

Дисперсия, или мера степени неопределенности наступления любого события в сетевом графике Аргумент нормальной функции определения вероятностей

Дисперсия, или мера степени неопределенности наступления любого события в сетевом графике Аргумент нормальной функции определения вероятностей

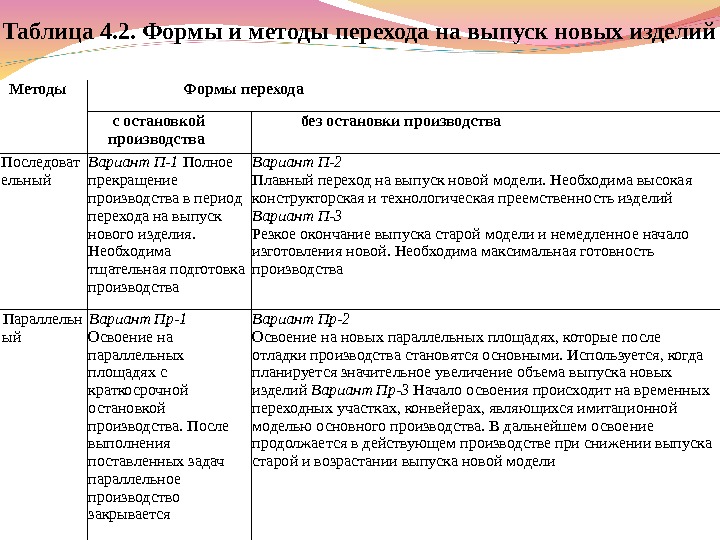

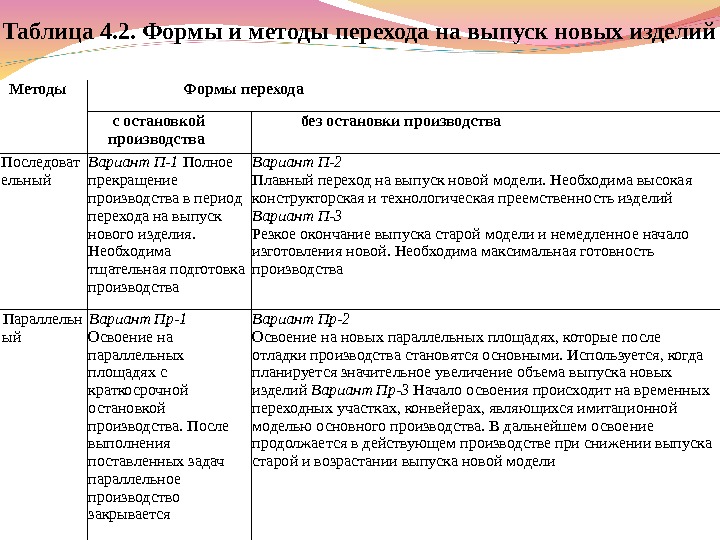

Таблица 4. 2. Формы и методы перехода на выпуск новых изделий Методы Формы перехода с остановкой производства без остановки производства Последоват ельный Вариант П-1 Полное прекращение производства в период перехода на выпуск нового изделия. Необходима тщательная подготовка производства Вариант П-2 Плавный переход на выпуск новой модели. Необходима высокая конструкторская и технологическая преемственность изделий Вариант П-3 Резкое окончание выпуска старой модели и немедленное начало изготовления новой. Необходима максимальная готовность производства Параллельн ый Вариант Пр-1 Освоение на параллельных площадях с краткосрочной остановкой производства. После выполнения поставленных задач параллельное производство закрывается Вариант Пр-2 Освоение на новых параллельных площадях, которые после отладки производства становятся основными. Используется, когда планируется значительное увеличение объема выпуска новых изделий Вариант Пр-3 Начало освоения происходит на временных переходных участках, конвейерах, являющихся имитационной моделью основного производства. В дальнейшем освоение продолжается в действующем производстве при снижении выпуска старой и возрастании выпуска новой модели

Таблица 4. 2. Формы и методы перехода на выпуск новых изделий Методы Формы перехода с остановкой производства без остановки производства Последоват ельный Вариант П-1 Полное прекращение производства в период перехода на выпуск нового изделия. Необходима тщательная подготовка производства Вариант П-2 Плавный переход на выпуск новой модели. Необходима высокая конструкторская и технологическая преемственность изделий Вариант П-3 Резкое окончание выпуска старой модели и немедленное начало изготовления новой. Необходима максимальная готовность производства Параллельн ый Вариант Пр-1 Освоение на параллельных площадях с краткосрочной остановкой производства. После выполнения поставленных задач параллельное производство закрывается Вариант Пр-2 Освоение на новых параллельных площадях, которые после отладки производства становятся основными. Используется, когда планируется значительное увеличение объема выпуска новых изделий Вариант Пр-3 Начало освоения происходит на временных переходных участках, конвейерах, являющихся имитационной моделью основного производства. В дальнейшем освоение продолжается в действующем производстве при снижении выпуска старой и возрастании выпуска новой модели

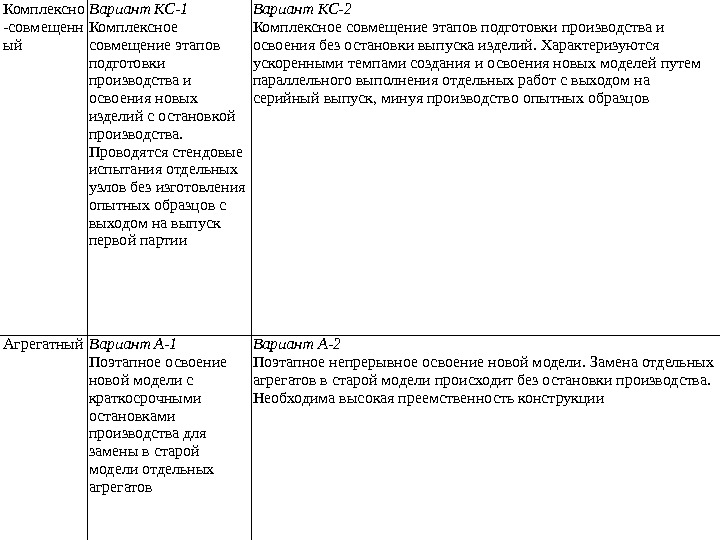

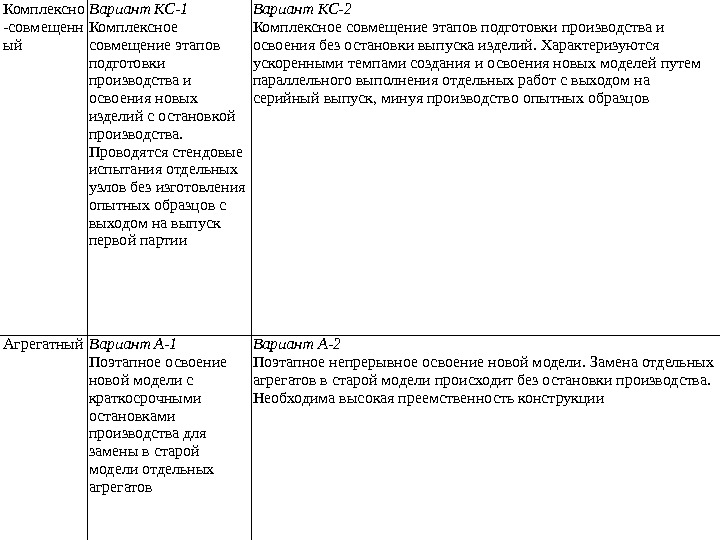

Комплексно -совмещенн ый Вариант КС-1 Комплексное совмещение этапов подготовки производства и освоения новых изделий с остановкой производства. Проводятся стендовые испытания отдельных узлов без изготовления опытных образцов с выходом на выпуск первой партии Вариант КС-2 Комплексное совмещение этапов подготовки производства и освоения без остановки выпуска изделий. Характеризуются ускоренными темпами создания и освоения новых моделей путем параллельного выполнения отдельных работ с выходом на серийный выпуск, минуя производство опытных образцов Агрегатный Вариант А-1 Поэтапное освоение новой модели с краткосрочными остановками производства для замены в старой модели отдельных агрегатов Вариант А-2 Поэтапное непрерывное освоение новой модели. Замена отдельных агрегатов в старой модели происходит без остановки производства. Необходима высокая преемственность конструкции

Комплексно -совмещенн ый Вариант КС-1 Комплексное совмещение этапов подготовки производства и освоения новых изделий с остановкой производства. Проводятся стендовые испытания отдельных узлов без изготовления опытных образцов с выходом на выпуск первой партии Вариант КС-2 Комплексное совмещение этапов подготовки производства и освоения без остановки выпуска изделий. Характеризуются ускоренными темпами создания и освоения новых моделей путем параллельного выполнения отдельных работ с выходом на серийный выпуск, минуя производство опытных образцов Агрегатный Вариант А-1 Поэтапное освоение новой модели с краткосрочными остановками производства для замены в старой модели отдельных агрегатов Вариант А-2 Поэтапное непрерывное освоение новой модели. Замена отдельных агрегатов в старой модели происходит без остановки производства. Необходима высокая преемственность конструкции

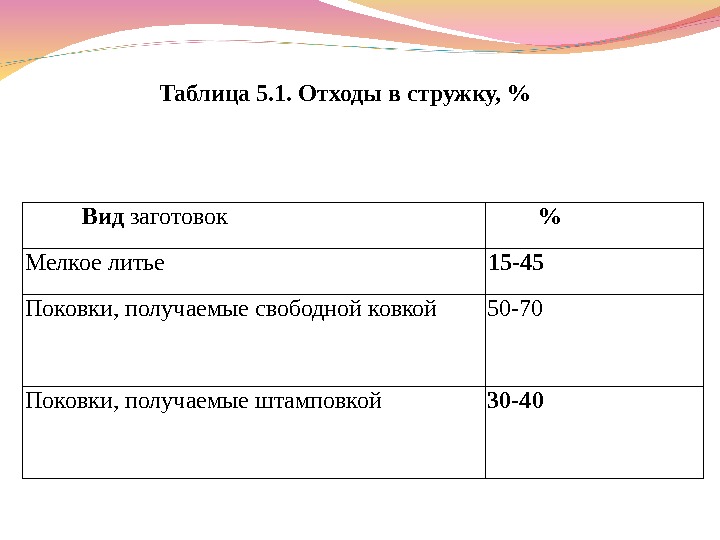

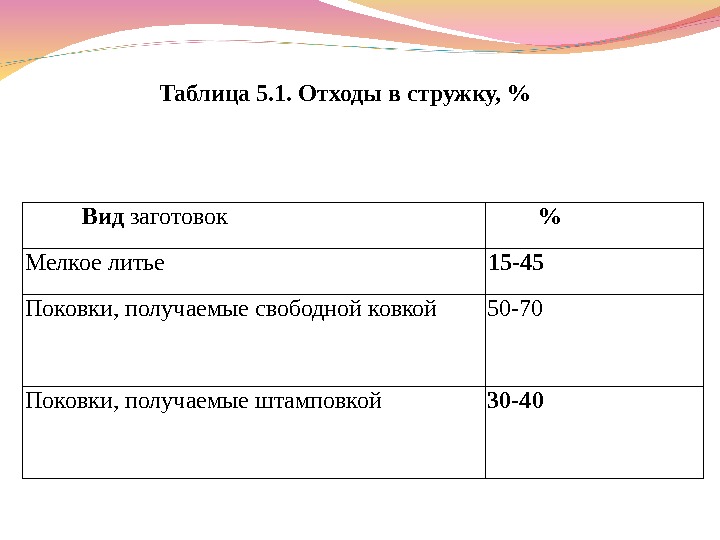

Таблица 5. 1. Отходы в стружку, % Вид заготовок % Мелкое литье 15 -45 Поковки, получаемые свободной ковкой 50 -70 Поковки, получаемые штамповкой 30 —

Таблица 5. 1. Отходы в стружку, % Вид заготовок % Мелкое литье 15 -45 Поковки, получаемые свободной ковкой 50 -70 Поковки, получаемые штамповкой 30 —

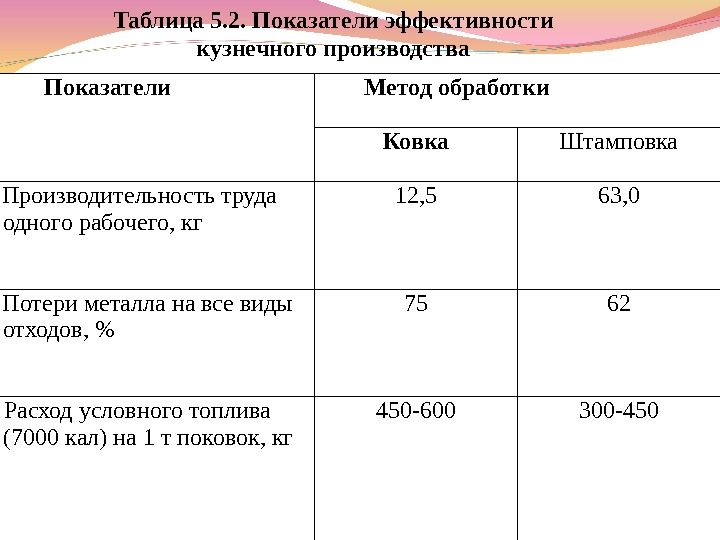

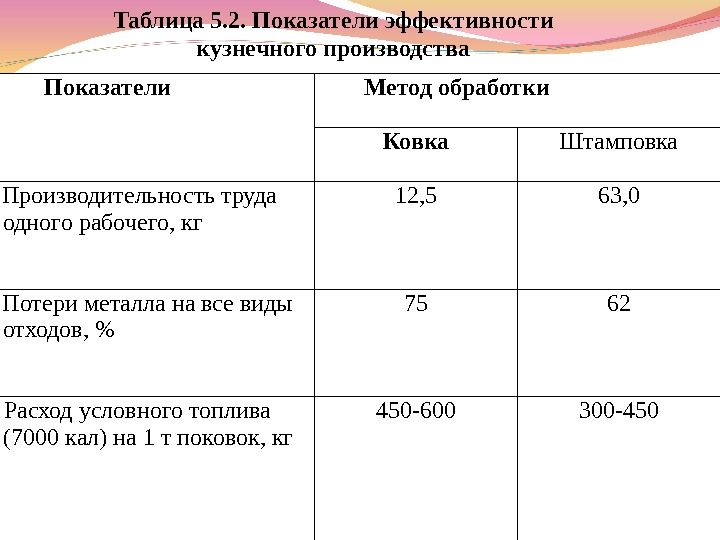

Таблица 5. 2. Показатели эффективности кузнечного производства Показатели Метод обработки Ковка Штамповка Производительность труда одного рабочего, кг 12, 5 63, 0 Потери металла на все виды отходов, % 75 62 Расход условного топлива (7000 кал) на 1 т поковок, кг 450 -600 300 —

Таблица 5. 2. Показатели эффективности кузнечного производства Показатели Метод обработки Ковка Штамповка Производительность труда одного рабочего, кг 12, 5 63, 0 Потери металла на все виды отходов, % 75 62 Расход условного топлива (7000 кал) на 1 т поковок, кг 450 -600 300 —

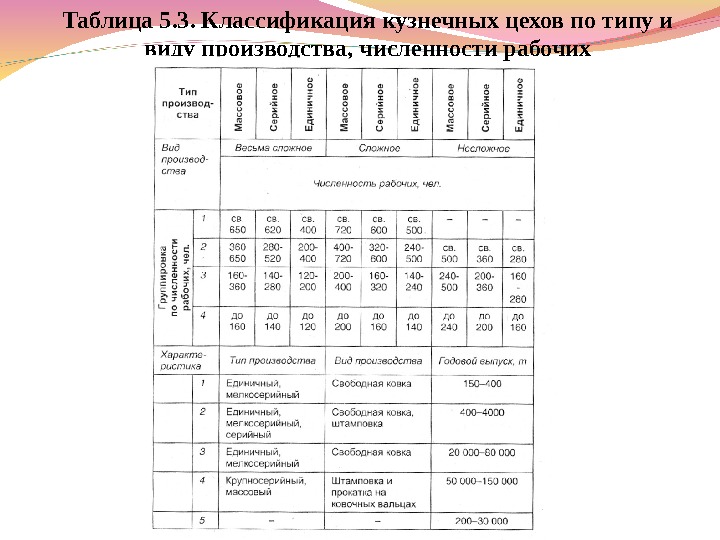

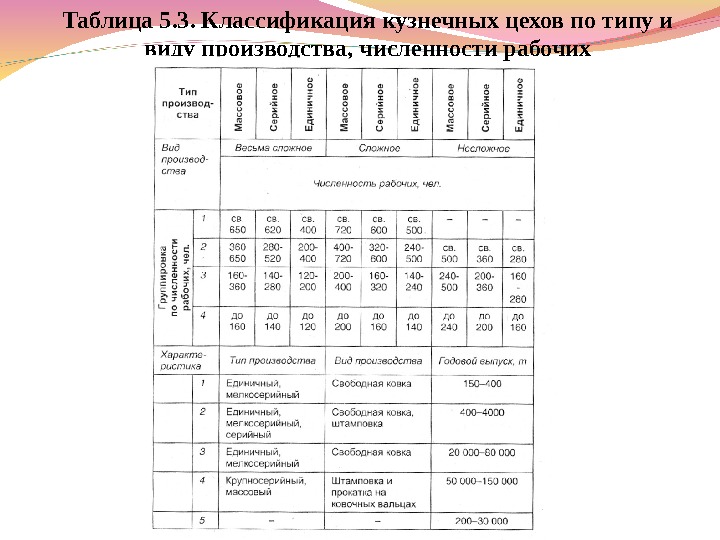

Таблица 5. 3. Классификация кузнечных цехов по типу и виду производства, численности рабочих

Таблица 5. 3. Классификация кузнечных цехов по типу и виду производства, численности рабочих

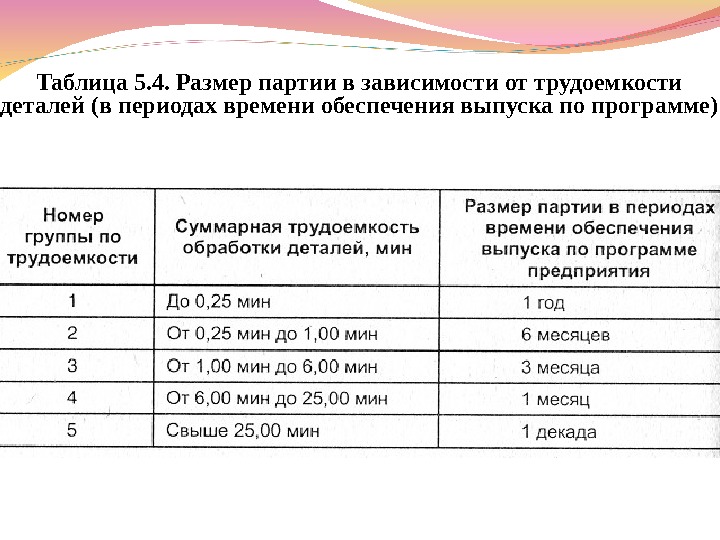

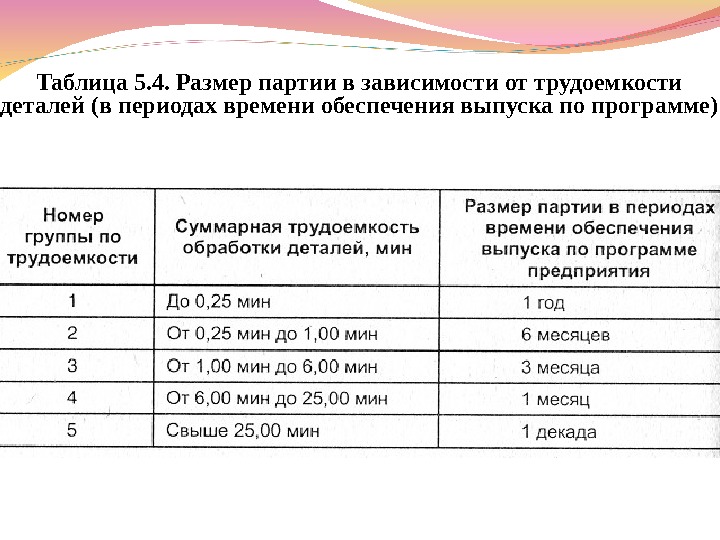

Таблица 5. 4. Размер партии в зависимости от трудоемкости деталей (в периодах времени обеспечения выпуска по программе)

Таблица 5. 4. Размер партии в зависимости от трудоемкости деталей (в периодах времени обеспечения выпуска по программе)

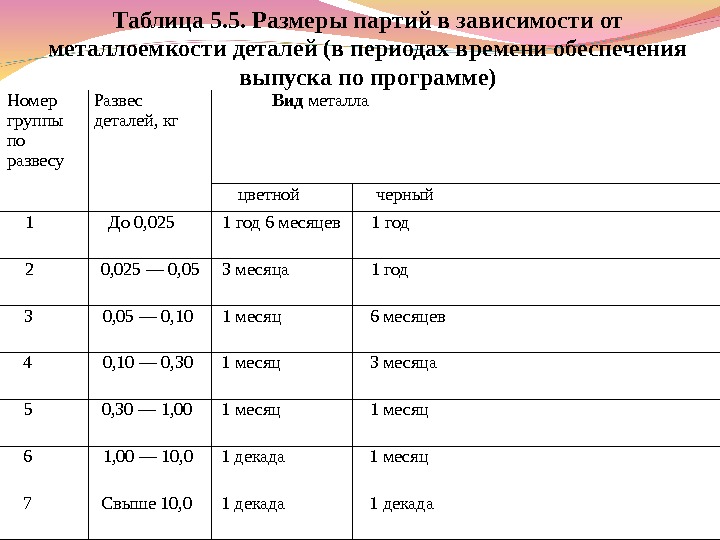

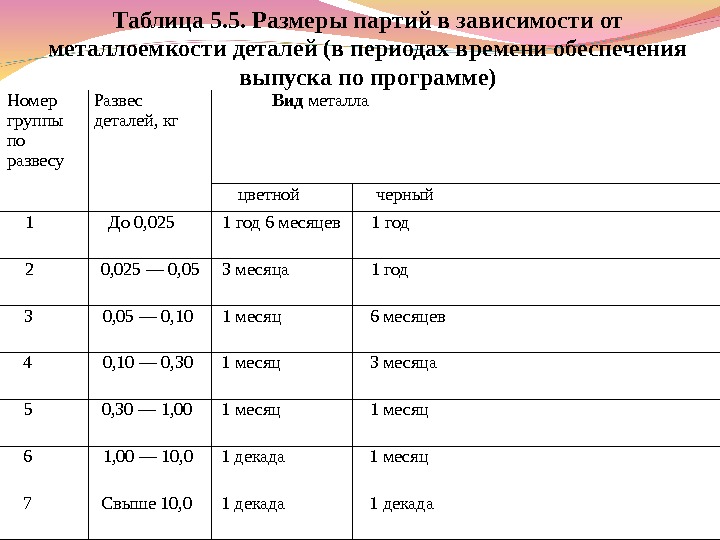

Таблица 5. 5. Размеры партий в зависимости от металлоемкости деталей (в периодах времени обеспечения выпуска по программе) Номер группы по развесу Развес деталей, кг Вид металла цветной черный 1 До 0, 025 1 год 6 месяцев 1 год 2 0, 025 — 0, 05 3 месяца 1 год 3 0, 05 — 0, 10 1 месяц 6 месяцев 4 0, 10 — 0, 30 1 месяц 3 месяца 5 0, 30 — 1, 00 1 месяц 6 1, 00 — 10, 0 1 декада 1 месяц 7 Свыше 10, 0 1 декада

Таблица 5. 5. Размеры партий в зависимости от металлоемкости деталей (в периодах времени обеспечения выпуска по программе) Номер группы по развесу Развес деталей, кг Вид металла цветной черный 1 До 0, 025 1 год 6 месяцев 1 год 2 0, 025 — 0, 05 3 месяца 1 год 3 0, 05 — 0, 10 1 месяц 6 месяцев 4 0, 10 — 0, 30 1 месяц 3 месяца 5 0, 30 — 1, 00 1 месяц 6 1, 00 — 10, 0 1 декада 1 месяц 7 Свыше 10, 0 1 декада

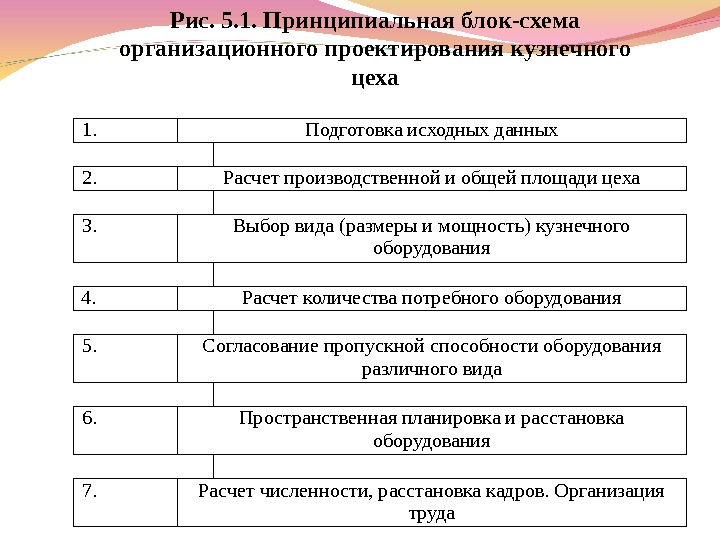

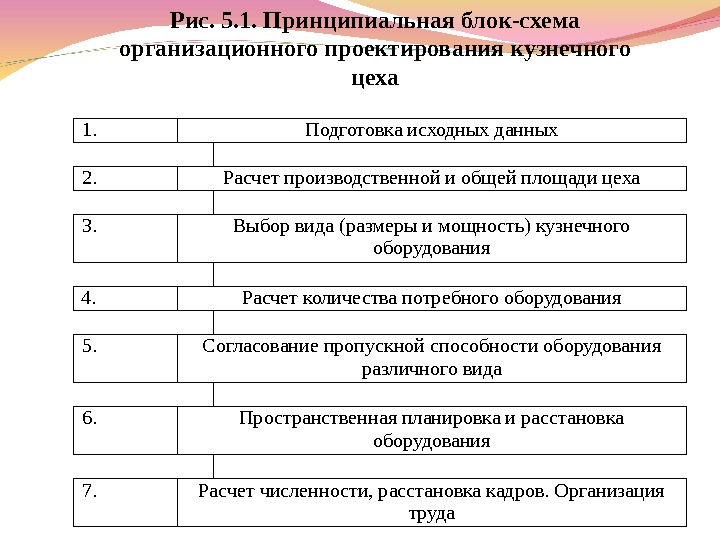

Рис. 5. 1. Принципиальная блок-схема организационного проектирования кузнечного цеха 1. Подготовка исходных данных 2. Расчет производственной и общей площади цеха 3. Выбор вида (размеры и мощность) кузнечного оборудования 4. Расчет количества потребного оборудования 5. Согласование пропускной способности оборудования различного вида 6. Пространственная планировка и расстановка оборудования 7. Расчет численности, расстановка кадров. Организация труда

Рис. 5. 1. Принципиальная блок-схема организационного проектирования кузнечного цеха 1. Подготовка исходных данных 2. Расчет производственной и общей площади цеха 3. Выбор вида (размеры и мощность) кузнечного оборудования 4. Расчет количества потребного оборудования 5. Согласование пропускной способности оборудования различного вида 6. Пространственная планировка и расстановка оборудования 7. Расчет численности, расстановка кадров. Организация труда

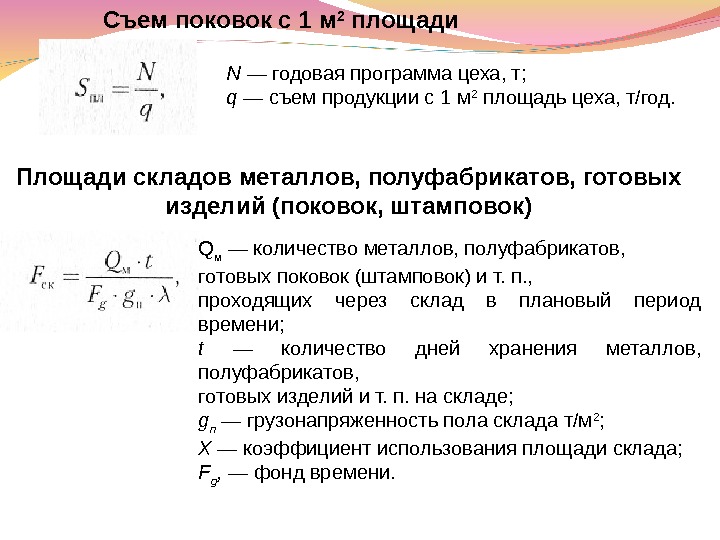

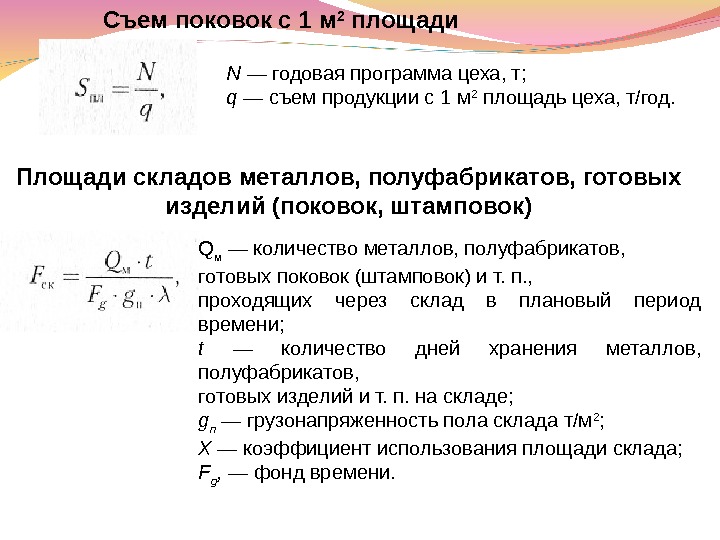

N — годовая программа цеха, т; q — съем продукции с 1 м 2 площадь цеха, т/год. Съем поковок с 1 м 2 площади Площади складов металлов, полуфабрикатов, готовых изделий (по ковок, штамповок) Q м — количество металлов, полуфабрикатов, готовых поковок (штамповок) и т. п. , проходящих через склад в плановый период времени; t — количество дней хранения металлов, полуфабрикатов, готовых изделий и т. п. на складе; g п — грузонапряженность пола склада т/м 2 ; X — коэффициент использования площади склада; F g , — фонд времени.

N — годовая программа цеха, т; q — съем продукции с 1 м 2 площадь цеха, т/год. Съем поковок с 1 м 2 площади Площади складов металлов, полуфабрикатов, готовых изделий (по ковок, штамповок) Q м — количество металлов, полуфабрикатов, готовых поковок (штамповок) и т. п. , проходящих через склад в плановый период времени; t — количество дней хранения металлов, полуфабрикатов, готовых изделий и т. п. на складе; g п — грузонапряженность пола склада т/м 2 ; X — коэффициент использования площади склада; F g , — фонд времени.

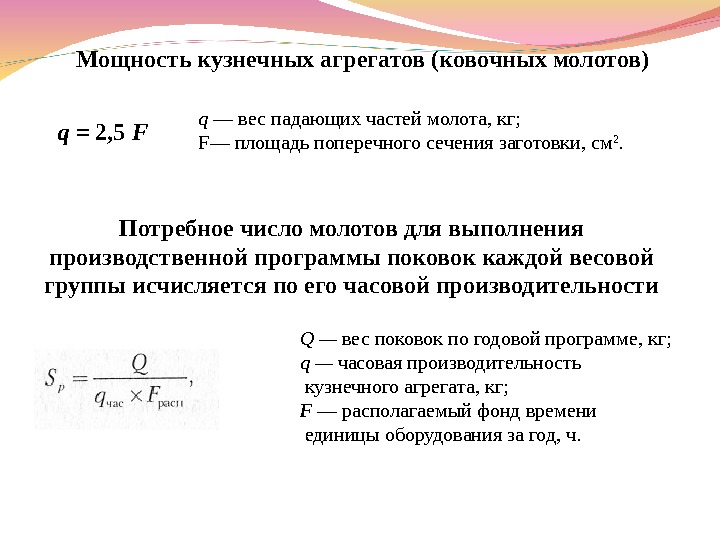

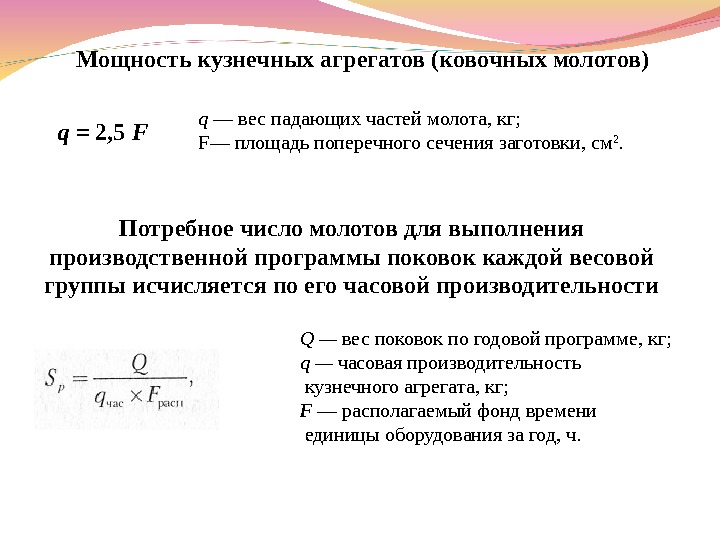

q = 2, 5 F Мощность кузнечных агрегатов (ковочных молотов) q — вес падающих частей молота, кг; F — площадь поперечного ce чения заготовки, см 2. Потребное число молотов для выполнения производственной про граммы поковок каждой весовой группы исчисляется по его часовой производительности Q — вес поковок по годовой программе, кг; q — часовая производительность кузнечного агрегата, кг; F — располагаемый фонд времени единицы оборудования за год, ч.

q = 2, 5 F Мощность кузнечных агрегатов (ковочных молотов) q — вес падающих частей молота, кг; F — площадь поперечного ce чения заготовки, см 2. Потребное число молотов для выполнения производственной про граммы поковок каждой весовой группы исчисляется по его часовой производительности Q — вес поковок по годовой программе, кг; q — часовая производительность кузнечного агрегата, кг; F — располагаемый фонд времени единицы оборудования за год, ч.

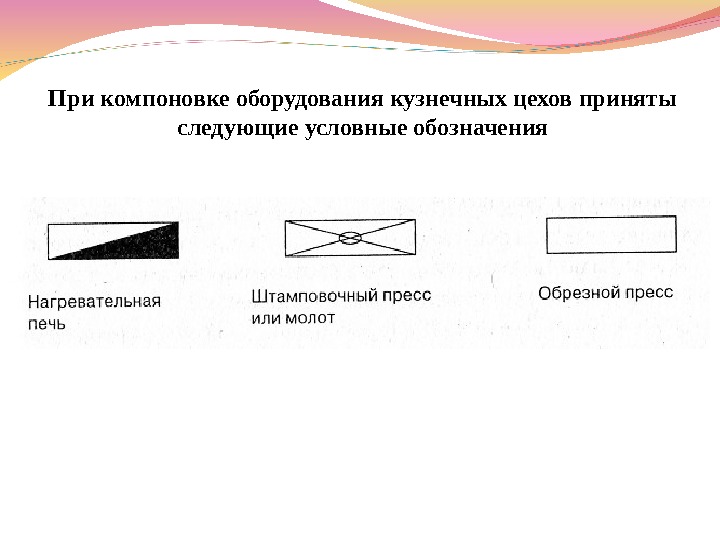

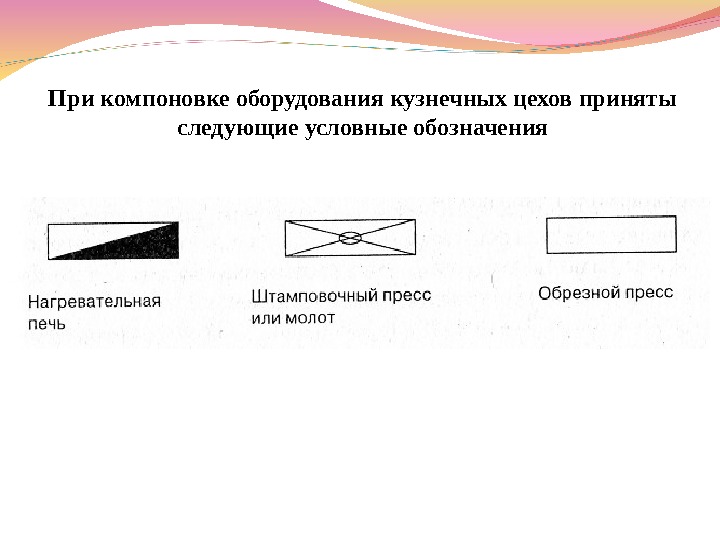

При компоновке оборудования кузнечных цехов приняты следующие условные обозначения

При компоновке оборудования кузнечных цехов приняты следующие условные обозначения

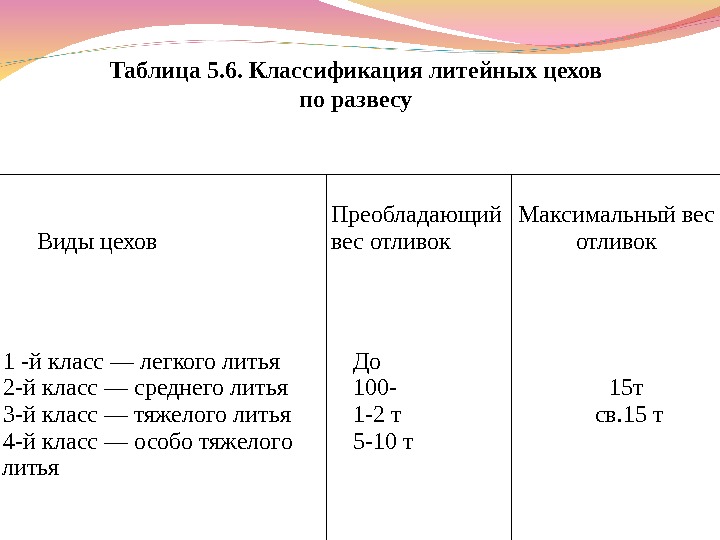

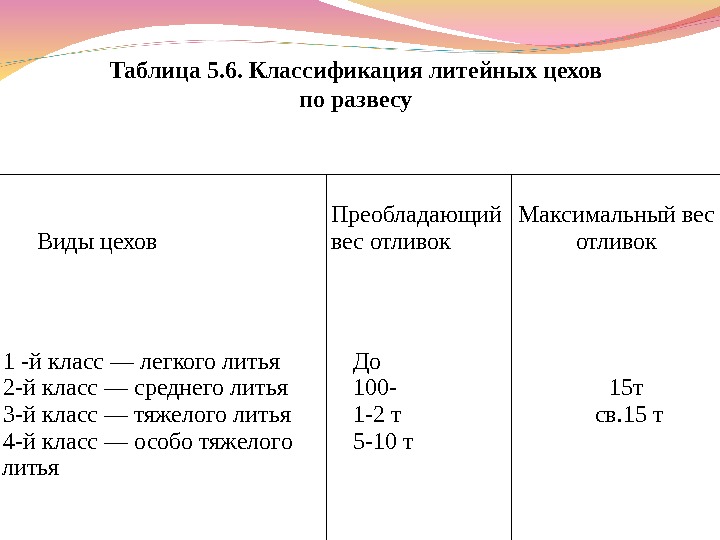

Таблица 5. 6. Классификация литейных цехов по развесу Виды цехов Преобладающий вес отливок Максимальный вес отливок 1 -й класс — легкого литья 2 -й класс — среднего литья 3 -й класс — тяжелого литья 4 -й класс — особо тяжелого литья До 100 — 1 -2 т 5 -10 т 15 т св. 15 т

Таблица 5. 6. Классификация литейных цехов по развесу Виды цехов Преобладающий вес отливок Максимальный вес отливок 1 -й класс — легкого литья 2 -й класс — среднего литья 3 -й класс — тяжелого литья 4 -й класс — особо тяжелого литья До 100 — 1 -2 т 5 -10 т 15 т св. 15 т

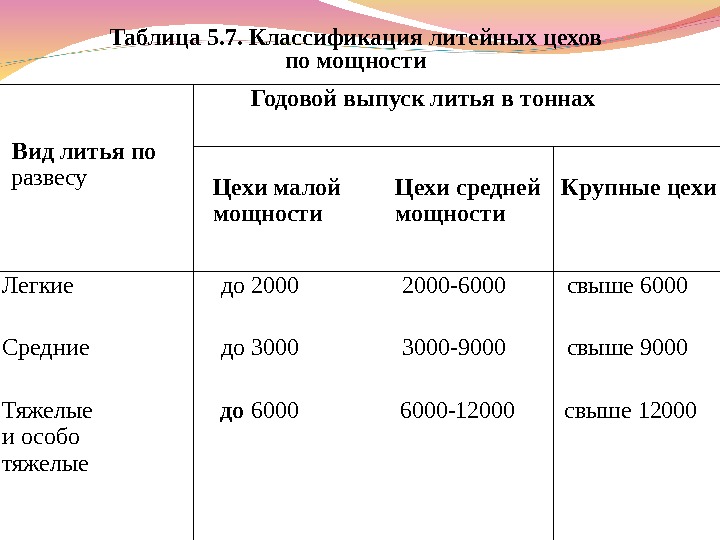

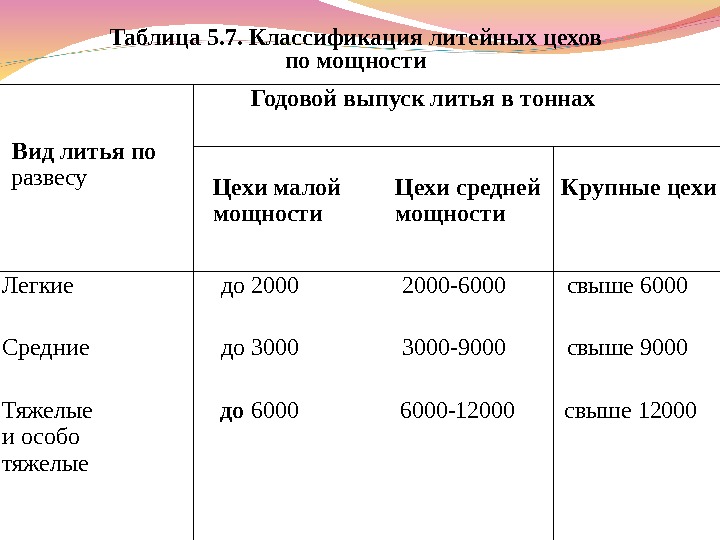

Таблица 5. 7. Классификация литейных цехов по мощности Вид литья по развесу Годовой выпуск литья в тоннах Цехи малой мощности Цехи средней мощности Крупные цехи Легкие до 2000 -6000 свыше 6000 Средние до 3000 -9000 свыше 9000 Тяжелые и особо тяжелые до 6000 -12000 свыше

Таблица 5. 7. Классификация литейных цехов по мощности Вид литья по развесу Годовой выпуск литья в тоннах Цехи малой мощности Цехи средней мощности Крупные цехи Легкие до 2000 -6000 свыше 6000 Средние до 3000 -9000 свыше 9000 Тяжелые и особо тяжелые до 6000 -12000 свыше

Рис. 5. 2 Содержание производственного процесса литья

Рис. 5. 2 Содержание производственного процесса литья

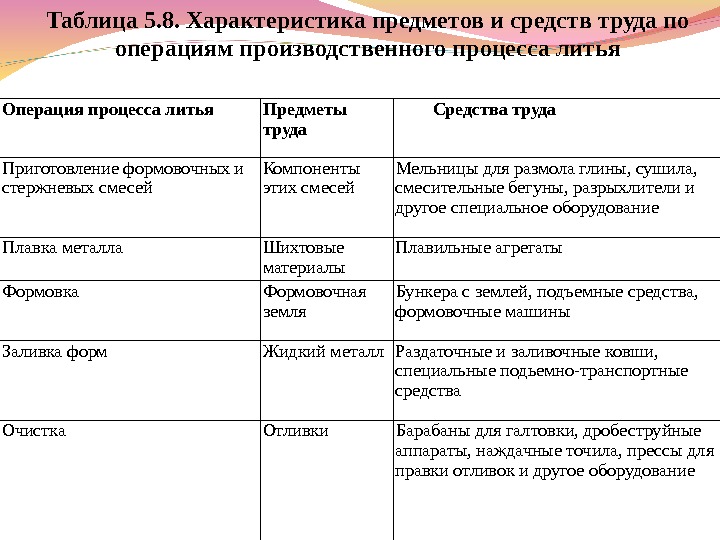

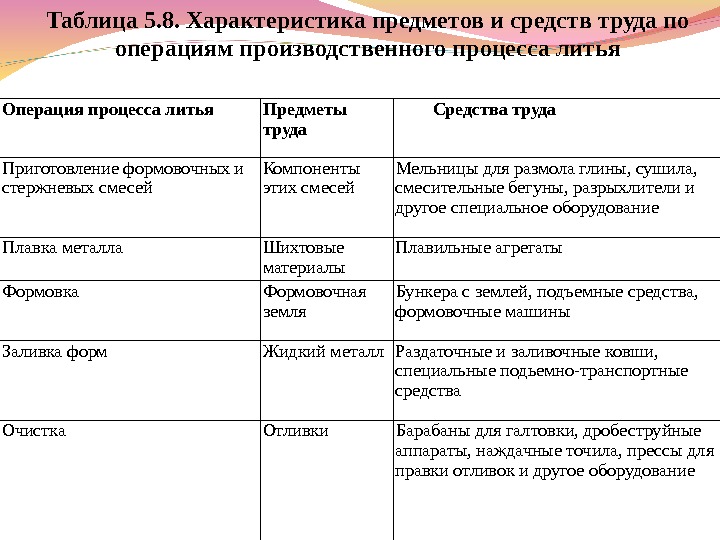

Таблица 5. 8. Характеристика предметов и средств труда по операциям производственного процесса литья Операция процесса литья Предметы труда Средства труда Приготовление формовочных и стержневых смесей Компоненты этих смесей Мельницы для размола глины, сушила, смесительные бегуны, разрыхлители и другое специальное оборудование Плавка металла Шихтовые материалы Плавильные агрегаты Формовка Формовочная земля Бункера с землей, подъемные средства, формовочные машины Заливка форм Жидкий металл Раздаточные и заливочные ковши, специальные подьемно-транспортные средства Очистка Отливки Барабаны для галтовки, дробеструйные аппараты, наждачные точила, прессы для правки отливок и другое оборудование

Таблица 5. 8. Характеристика предметов и средств труда по операциям производственного процесса литья Операция процесса литья Предметы труда Средства труда Приготовление формовочных и стержневых смесей Компоненты этих смесей Мельницы для размола глины, сушила, смесительные бегуны, разрыхлители и другое специальное оборудование Плавка металла Шихтовые материалы Плавильные агрегаты Формовка Формовочная земля Бункера с землей, подъемные средства, формовочные машины Заливка форм Жидкий металл Раздаточные и заливочные ковши, специальные подьемно-транспортные средства Очистка Отливки Барабаны для галтовки, дробеструйные аппараты, наждачные точила, прессы для правки отливок и другое оборудование

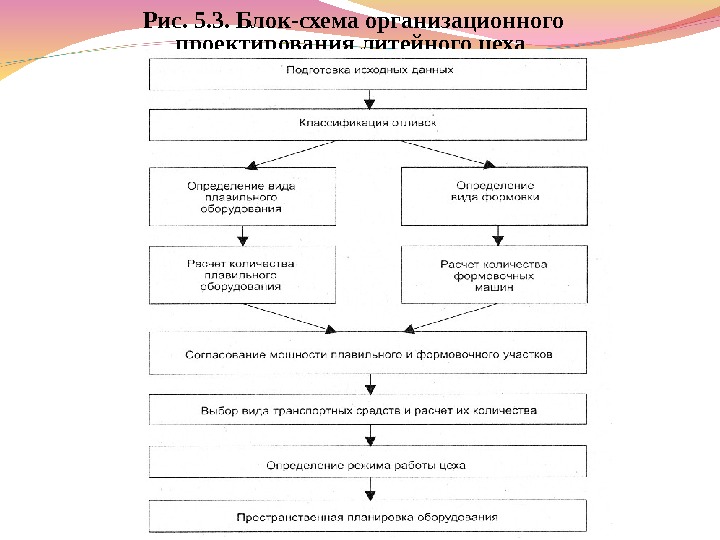

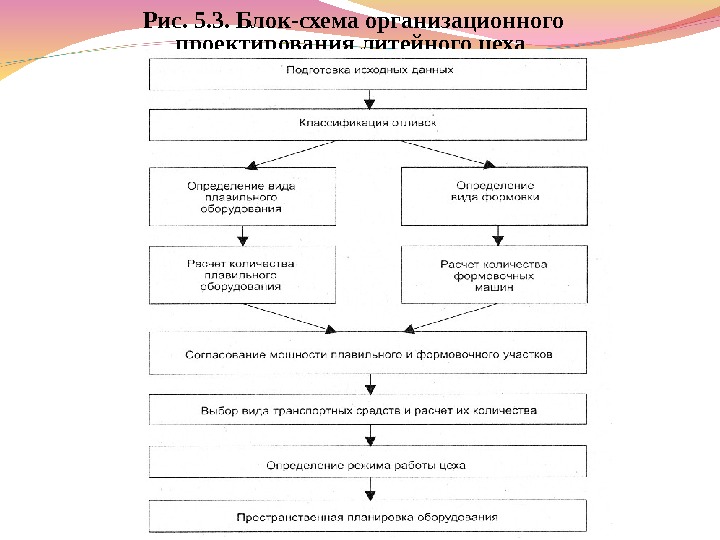

Рис. 5. 3. Блок-схема организационного проектирования литейного цеха

Рис. 5. 3. Блок-схема организационного проектирования литейного цеха

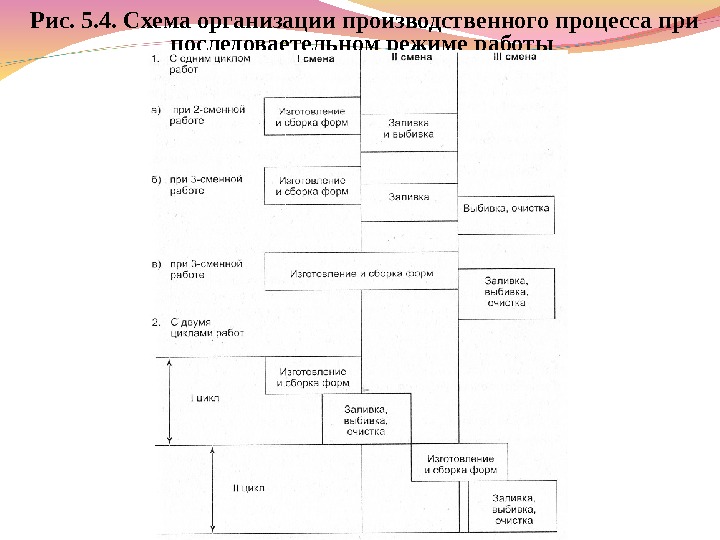

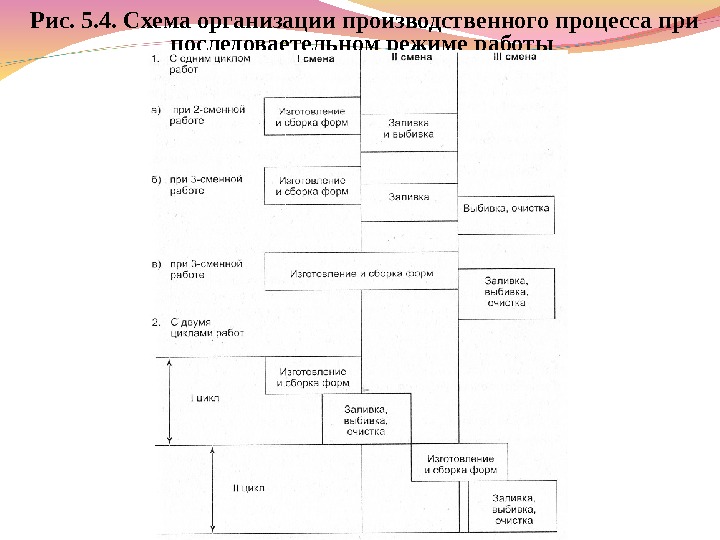

Рис. 5. 4. Схема организации производственного процесса при последоваетельном режиме работы

Рис. 5. 4. Схема организации производственного процесса при последоваетельном режиме работы

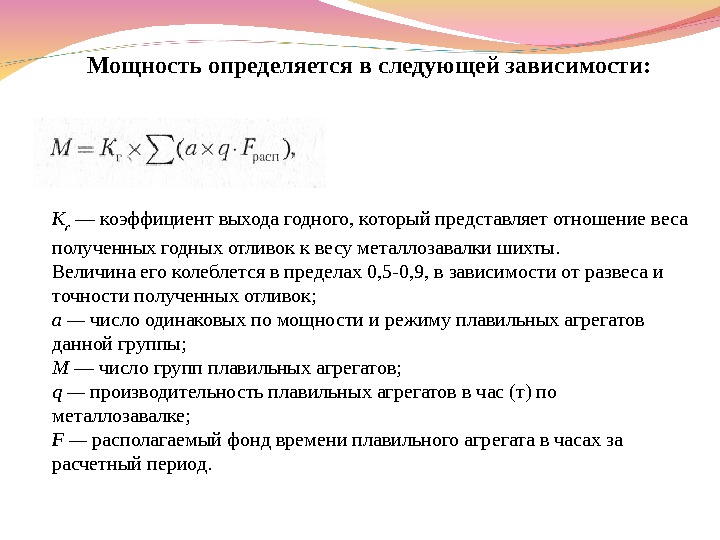

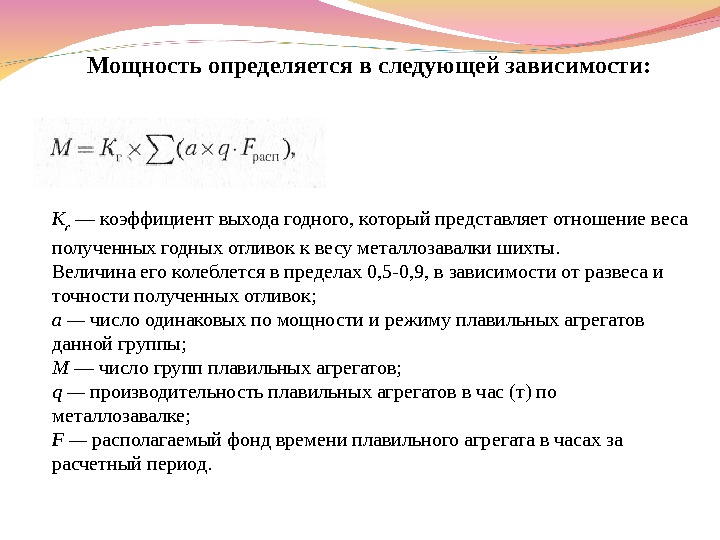

Мощность определяется в следующей зависимости: К r — коэффициент выхода годного, который представляет отноше ние веса полученных годных отливок к весу металлозавалки шихты. Величина его колеблется в пределах 0, 5 -0, 9, в зависимости от развеса и точности полученных отливок; а — число одинаковых по мощности и режиму плавильных агрегатов данной группы; М — число групп пла вильных агрегатов; q — производительность плавильных агрегатов в час (т) по металлозавалке; F — располагаемый фонд времени плавиль ного агрегата в часах за расчетный период.

Мощность определяется в следующей зависимости: К r — коэффициент выхода годного, который представляет отноше ние веса полученных годных отливок к весу металлозавалки шихты. Величина его колеблется в пределах 0, 5 -0, 9, в зависимости от развеса и точности полученных отливок; а — число одинаковых по мощности и режиму плавильных агрегатов данной группы; М — число групп пла вильных агрегатов; q — производительность плавильных агрегатов в час (т) по металлозавалке; F — располагаемый фонд времени плавиль ного агрегата в часах за расчетный период.

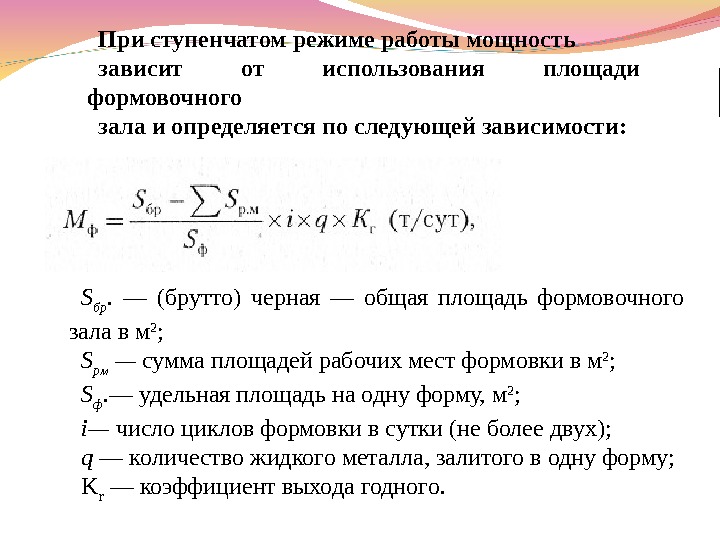

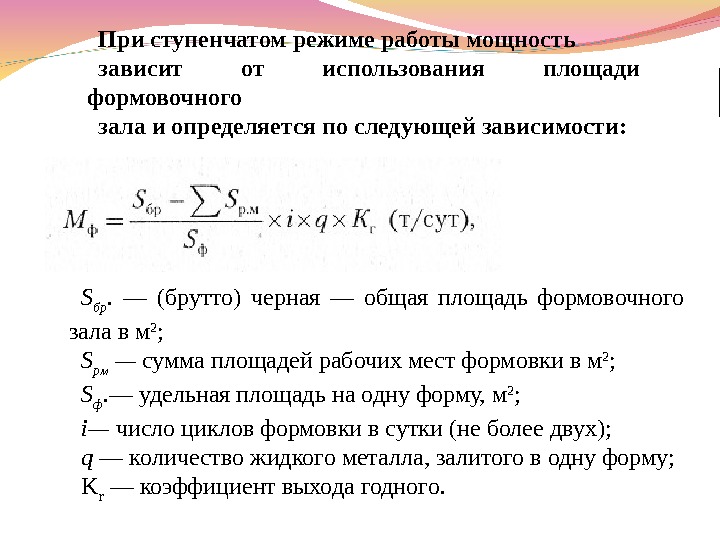

При ступенчатом режиме работы мощность зависит от использова ния площади формовочного зала и определяется по следующей зави симости: S бр. — (брутто) черная — общая площадь формовочного зала в м 2 ; S рм — сумма площадей рабочих мест формовки в м 2 ; S ф. — удельная площадь на одну форму, м 2 ; i — число циклов формовки в сутки (не более двух); q — количество жидкого металла, залитого в одну форму; K r — коэффициент выхода годного.

При ступенчатом режиме работы мощность зависит от использова ния площади формовочного зала и определяется по следующей зави симости: S бр. — (брутто) черная — общая площадь формовочного зала в м 2 ; S рм — сумма площадей рабочих мест формовки в м 2 ; S ф. — удельная площадь на одну форму, м 2 ; i — число циклов формовки в сутки (не более двух); q — количество жидкого металла, залитого в одну форму; K r — коэффициент выхода годного.

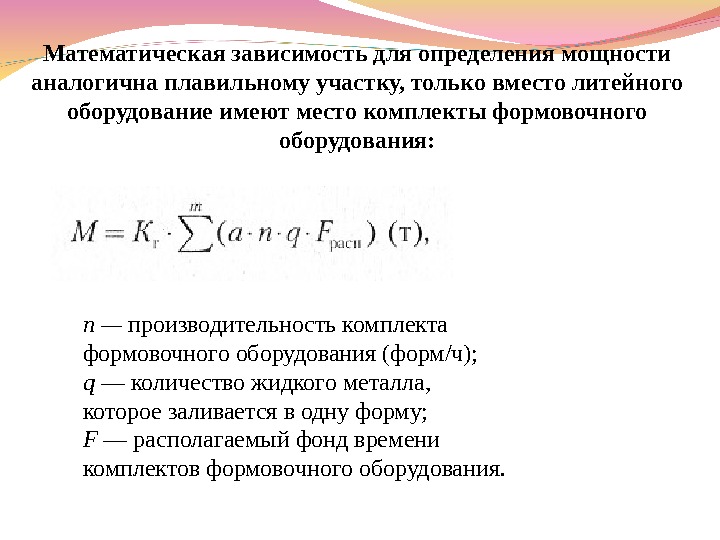

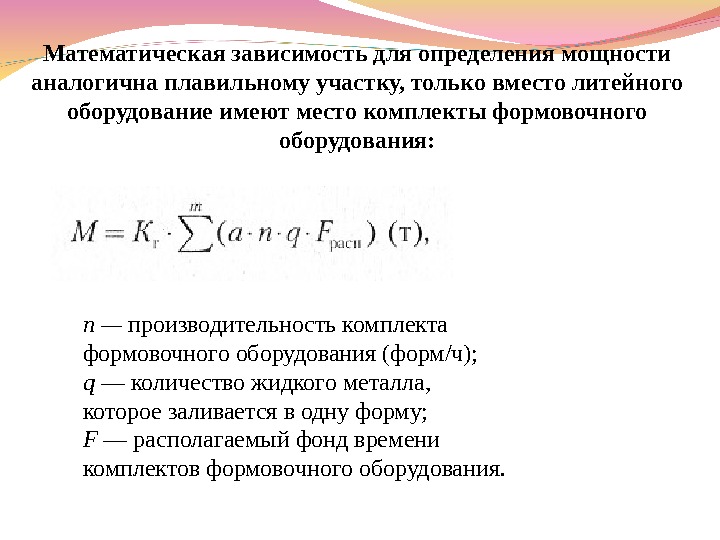

Математическая зависимость для определения мощности аналогична плавильному участку, только вместо литейного оборудование имеют место комплекты формовочного оборудования: п — производительность комплекта формовочного оборудования (форм/ч); q — количество жидкого металла, которое заливается в одну форму; F — располагаемый фонд времени комплектов формовочного оборудования.

Математическая зависимость для определения мощности аналогична плавильному участку, только вместо литейного оборудование имеют место комплекты формовочного оборудования: п — производительность комплекта формовочного оборудования (форм/ч); q — количество жидкого металла, которое заливается в одну форму; F — располагаемый фонд времени комплектов формовочного оборудования.

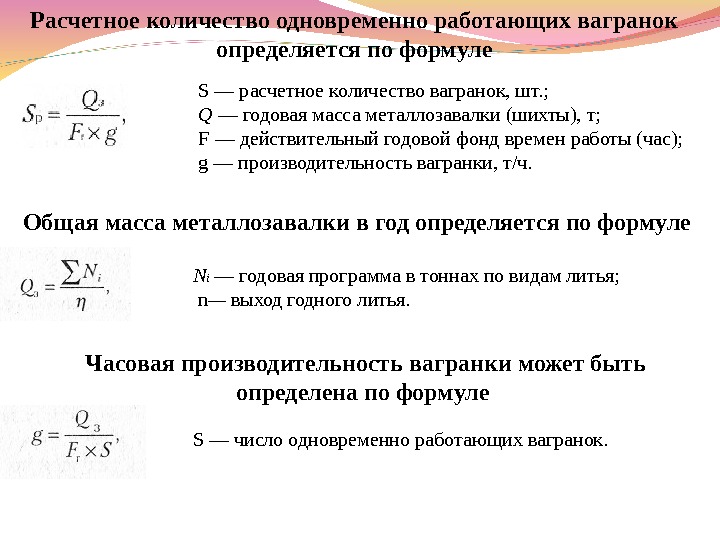

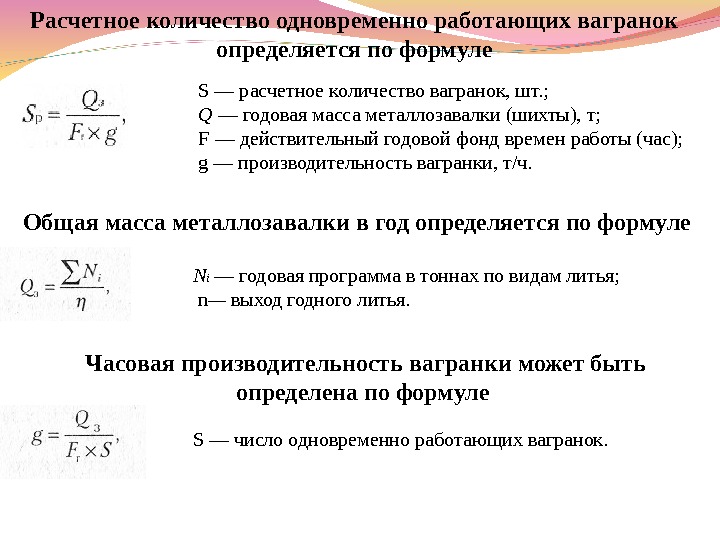

Расчетное количество одновременно работающих вагранок определяется по формуле S — расчетное количество вагранок, шт. ; Q — годовая масса металлозавалки (шихты), т; F — действительный годовой фонд времен работы (час); g — производительность вагранки, т/ч. Общая масса металлозавалки в год определяется по формуле N i — годовая программа в тоннах по видам литья; n — выход год ного литья. Часовая производительность вагранки может быть определена по формуле S — число одновременно работающих вагранок.

Расчетное количество одновременно работающих вагранок определяется по формуле S — расчетное количество вагранок, шт. ; Q — годовая масса металлозавалки (шихты), т; F — действительный годовой фонд времен работы (час); g — производительность вагранки, т/ч. Общая масса металлозавалки в год определяется по формуле N i — годовая программа в тоннах по видам литья; n — выход год ного литья. Часовая производительность вагранки может быть определена по формуле S — число одновременно работающих вагранок.

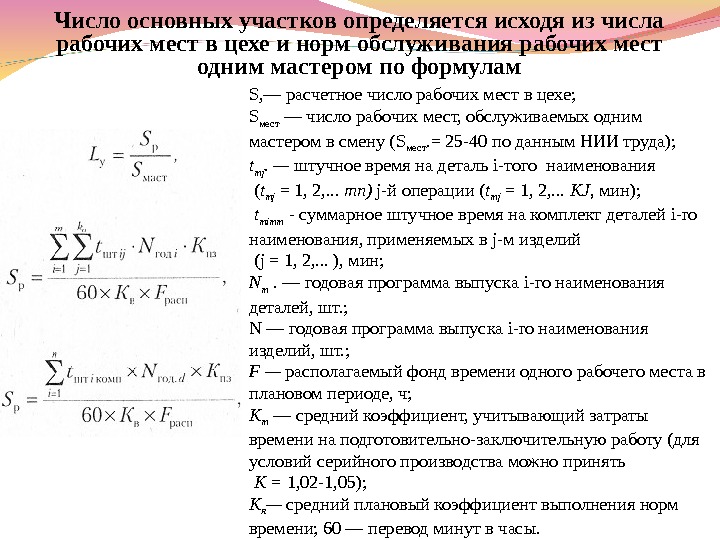

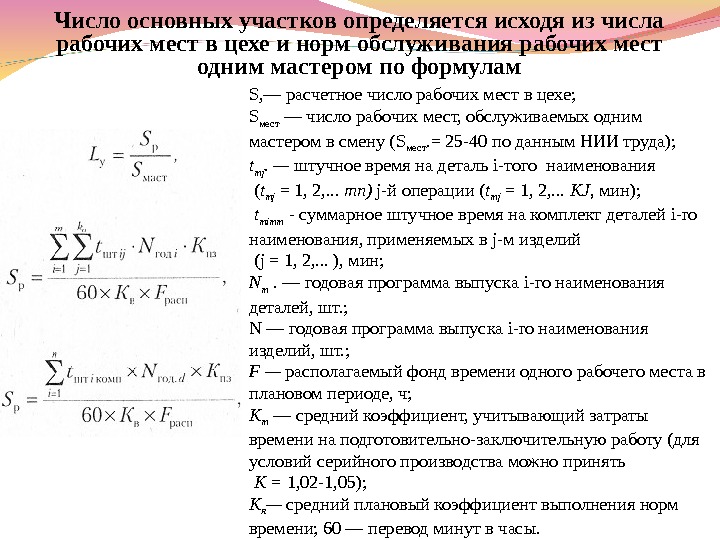

Число основных участков определяется исходя из числа рабочих мест в цехе и норм обслуживания рабочих мест одним мастером по формулам S , — расчетное число рабочих мест в цехе; S мест — число рабочих мест, обслуживаемых одним мастером в смену ( S мест. = 25 -40 по дан ным НИИ труда); t mj. — штучное время на деталь i -того наименования ( t mj = 1, 2, . . . тп) j -й операции ( t mj = 1, 2, . . . KJ , мин); t mimm — суммарное штучное время на комплект деталей i — ro наименования, применяемых в j -м изделий ( j = 1, 2, . . . ), мин; N m . — годовая программа выпуска i -го наименования деталей, шт. ; N — годовая программа выпуска i — ro наименования изделий, шт. ; F — располагаемый фонд времени одного рабочего места в плановом периоде, ч; К т — средний коэффи циент, учитывающий затраты времени на подготовительно-заключительную работу (для условий серийного производства можно принять К = 1, 02 -1, 05); К я — средний плановый коэффициент выполнения норм времени; 60 — перевод минут в часы.

Число основных участков определяется исходя из числа рабочих мест в цехе и норм обслуживания рабочих мест одним мастером по формулам S , — расчетное число рабочих мест в цехе; S мест — число рабочих мест, обслуживаемых одним мастером в смену ( S мест. = 25 -40 по дан ным НИИ труда); t mj. — штучное время на деталь i -того наименования ( t mj = 1, 2, . . . тп) j -й операции ( t mj = 1, 2, . . . KJ , мин); t mimm — суммарное штучное время на комплект деталей i — ro наименования, применяемых в j -м изделий ( j = 1, 2, . . . ), мин; N m . — годовая программа выпуска i -го наименования деталей, шт. ; N — годовая программа выпуска i — ro наименования изделий, шт. ; F — располагаемый фонд времени одного рабочего места в плановом периоде, ч; К т — средний коэффи циент, учитывающий затраты времени на подготовительно-заключительную работу (для условий серийного производства можно принять К = 1, 02 -1, 05); К я — средний плановый коэффициент выполнения норм времени; 60 — перевод минут в часы.

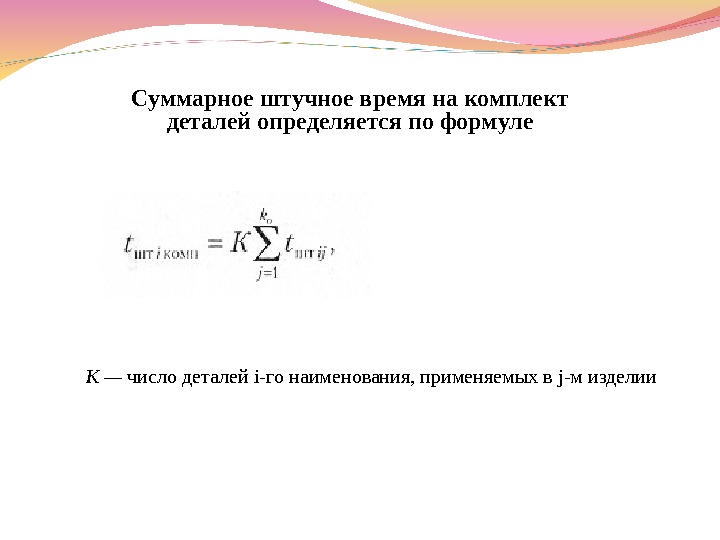

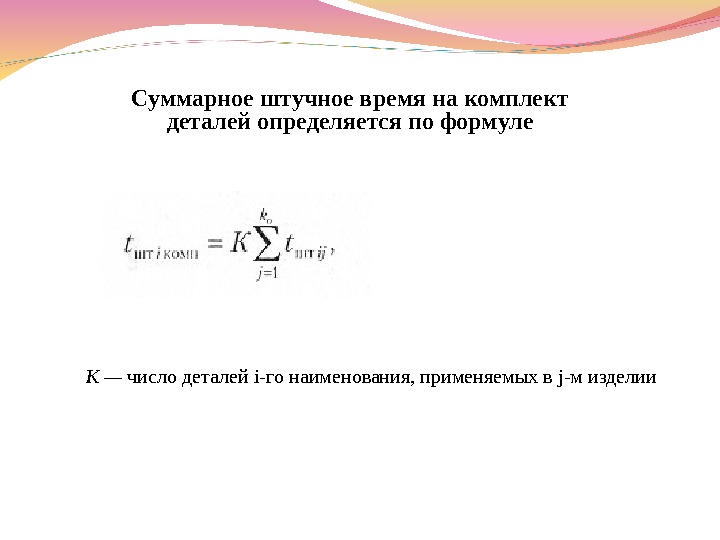

Суммарное штучное время на комплект деталей определяется по формуле К — число деталей i -г o наименования, применяемых в j -м изделии

Суммарное штучное время на комплект деталей определяется по формуле К — число деталей i -г o наименования, применяемых в j -м изделии

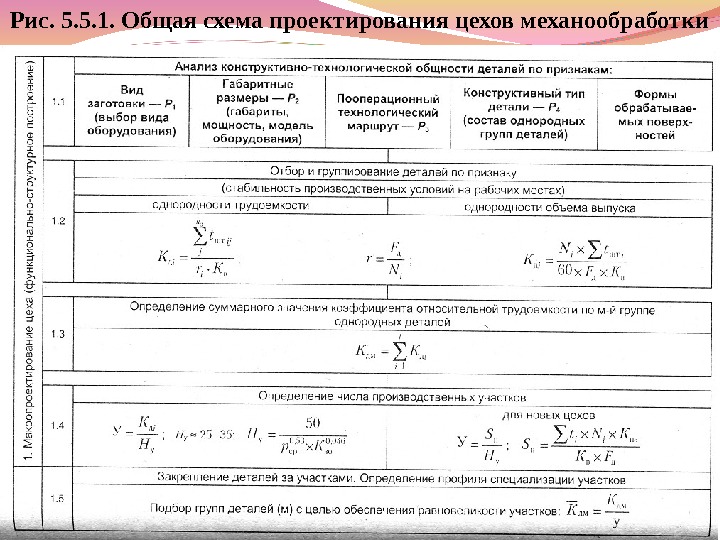

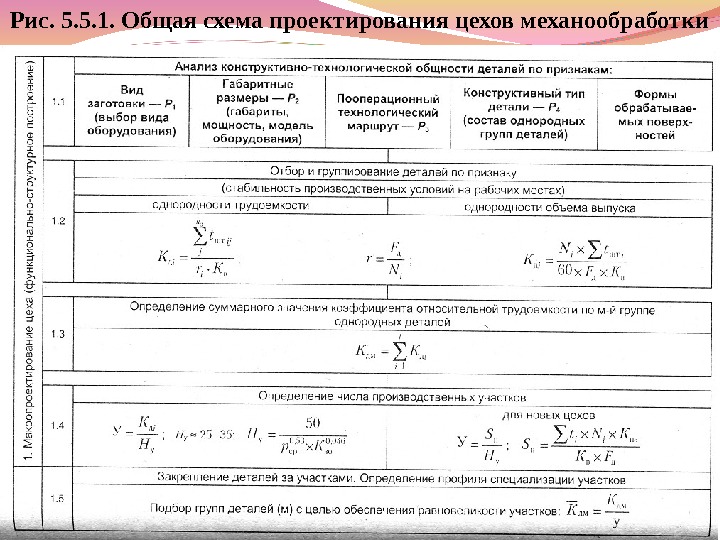

Рис. 5. 5. 1. Общая схема проектирования цехов механообработки

Рис. 5. 5. 1. Общая схема проектирования цехов механообработки

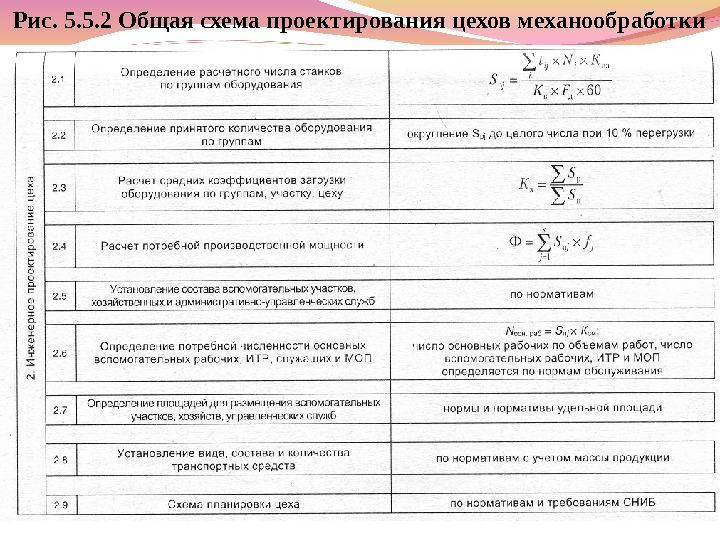

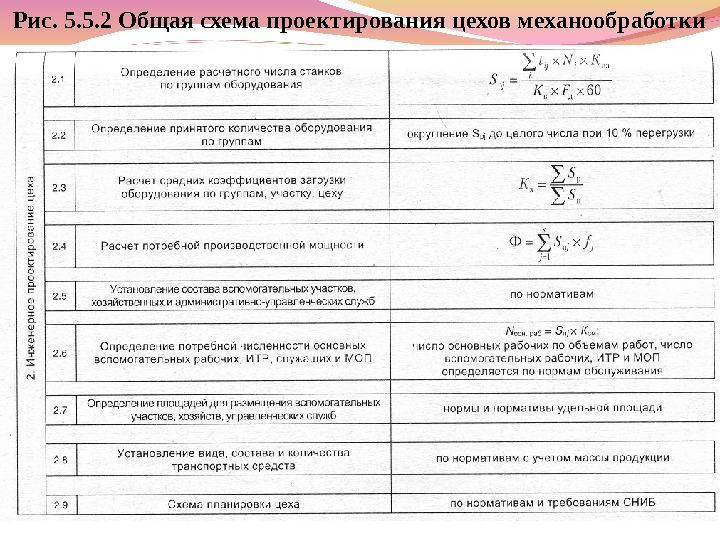

Рис. 5. 5. 2 Общая схема проектирования цехов механообработки

Рис. 5. 5. 2 Общая схема проектирования цехов механообработки

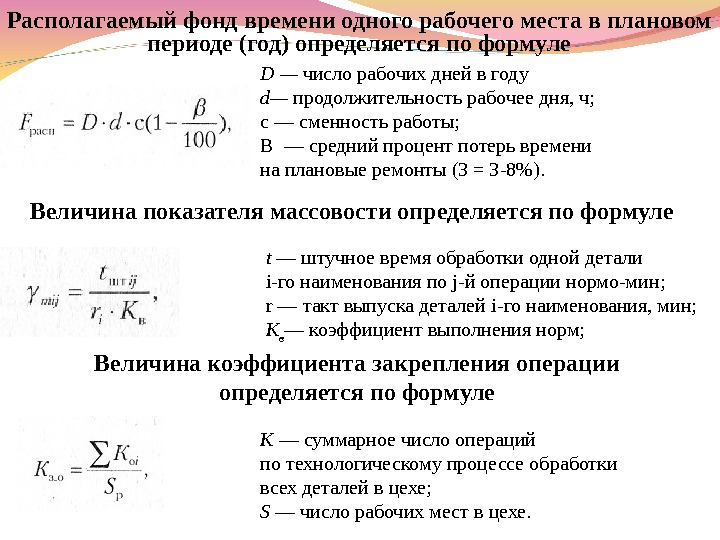

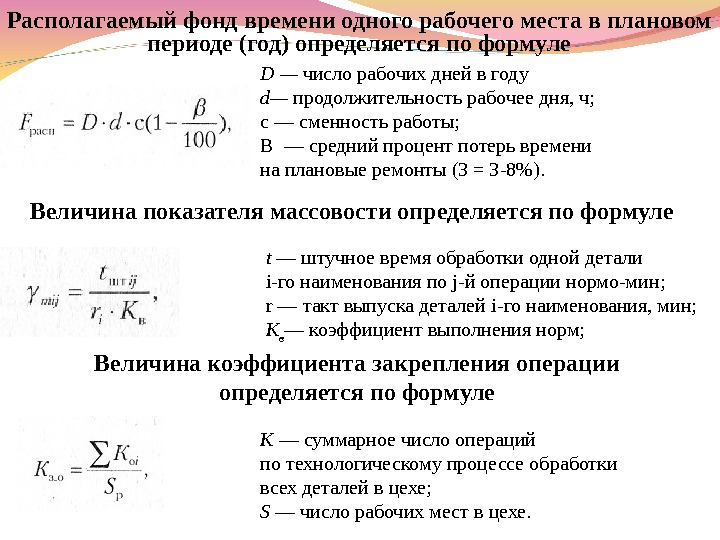

Располагаемый фонд времени одного рабочего места в плановом пе риоде (год) определяется по формуле D — число рабочих дней в году d — продолжительность рабочее дня, ч; с — сменность работы; B — средний процент потерь времени на плановые ремонты (3 = 3 -8%). Величина показателя массовости определяется по формуле t — штучное время обработки одной детали i -го наименования по j -й операции нормо-мин; r — такт выпуска деталей i -го наименования, мин; К в — коэффициент выполнения норм; Величина коэффициента закрепления операции определяется по формуле К — суммарное число операций по технологическому процессе обработки всех деталей в цехе; S — число рабочих мест в цехе.

Располагаемый фонд времени одного рабочего места в плановом пе риоде (год) определяется по формуле D — число рабочих дней в году d — продолжительность рабочее дня, ч; с — сменность работы; B — средний процент потерь времени на плановые ремонты (3 = 3 -8%). Величина показателя массовости определяется по формуле t — штучное время обработки одной детали i -го наименования по j -й операции нормо-мин; r — такт выпуска деталей i -го наименования, мин; К в — коэффициент выполнения норм; Величина коэффициента закрепления операции определяется по формуле К — суммарное число операций по технологическому процессе обработки всех деталей в цехе; S — число рабочих мест в цехе.

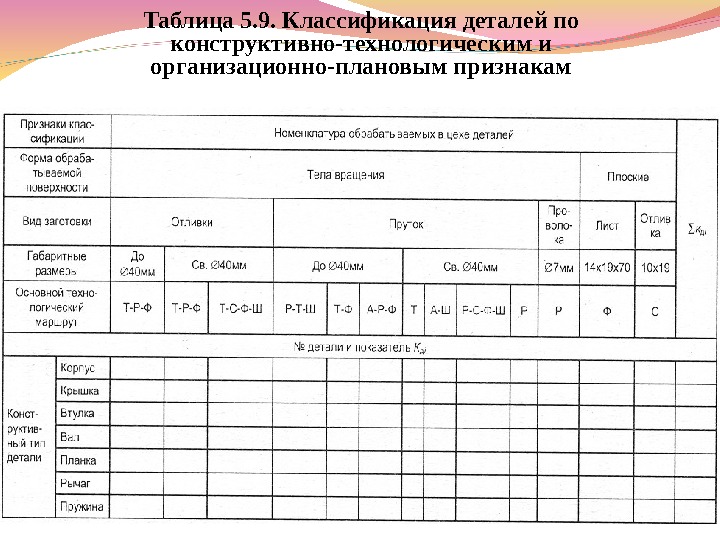

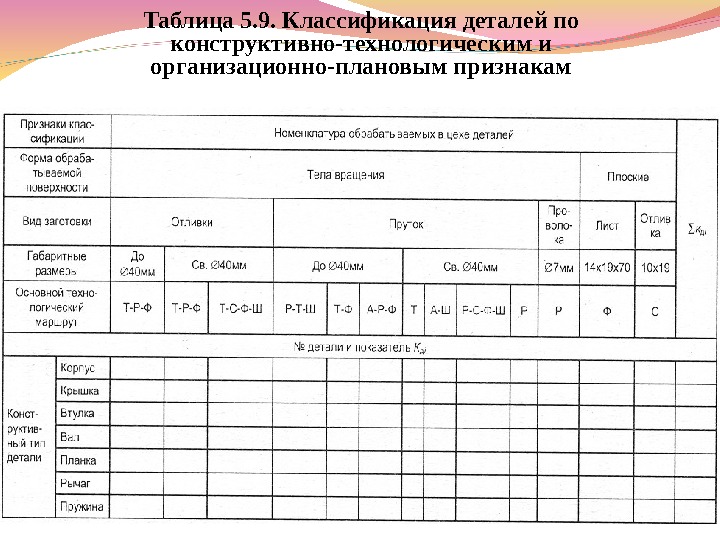

Таблица 5. 9. Классификация деталей по конструктивно-технологическим и организационно-плановым признакам

Таблица 5. 9. Классификация деталей по конструктивно-технологическим и организационно-плановым признакам

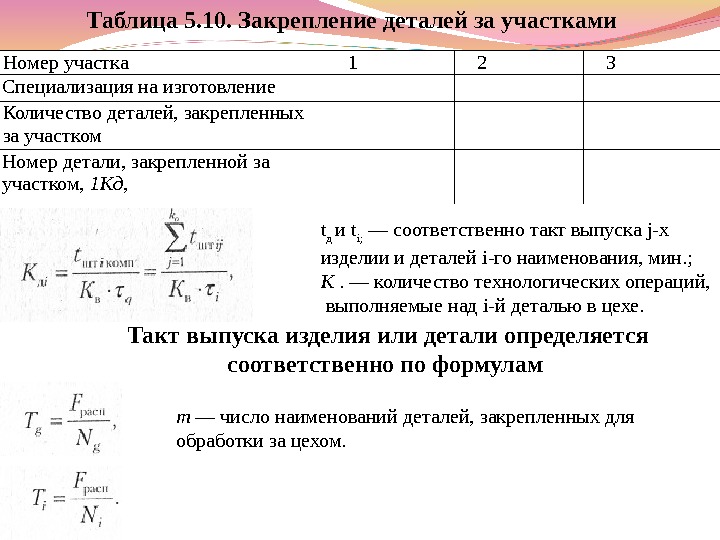

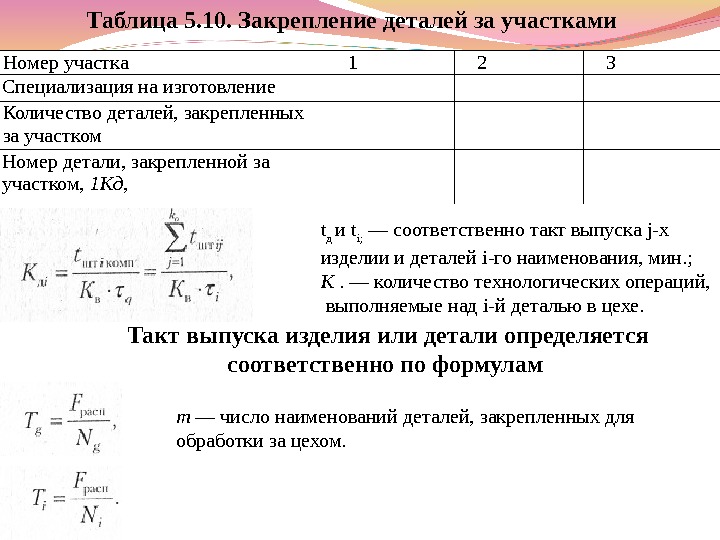

Таблица 5. 10. Закрепление деталей за участками Номер участка 1 2 3 Специализация на изготовление Количество деталей, закрепленных за участком Номер детали, закрепленной за участком, 1 Кд, t д и t i ; — соответственно такт выпуска j — x изделии и деталей i -го наи менования, мин. ; К . — количество технологических операций, выпол няемые над i -й деталью в цехе. Такт выпуска изделия или детали определяется соответственно по формулам m — число наименований деталей, закрепленных для обработки за цехом.

Таблица 5. 10. Закрепление деталей за участками Номер участка 1 2 3 Специализация на изготовление Количество деталей, закрепленных за участком Номер детали, закрепленной за участком, 1 Кд, t д и t i ; — соответственно такт выпуска j — x изделии и деталей i -го наи менования, мин. ; К . — количество технологических операций, выпол няемые над i -й деталью в цехе. Такт выпуска изделия или детали определяется соответственно по формулам m — число наименований деталей, закрепленных для обработки за цехом.

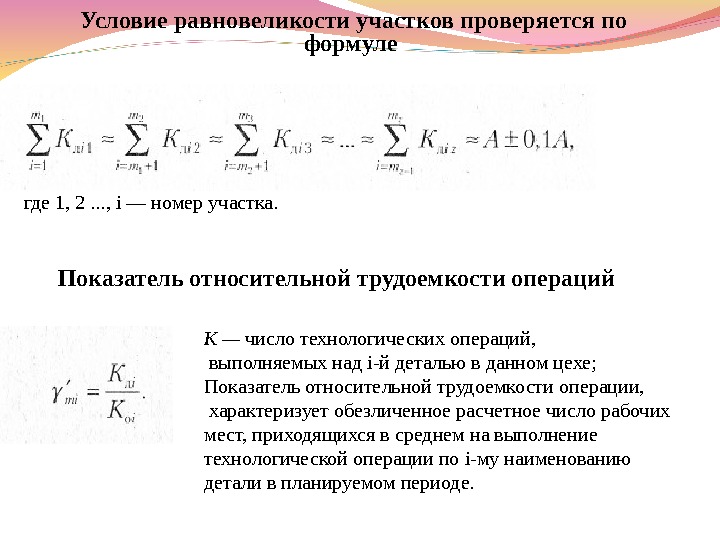

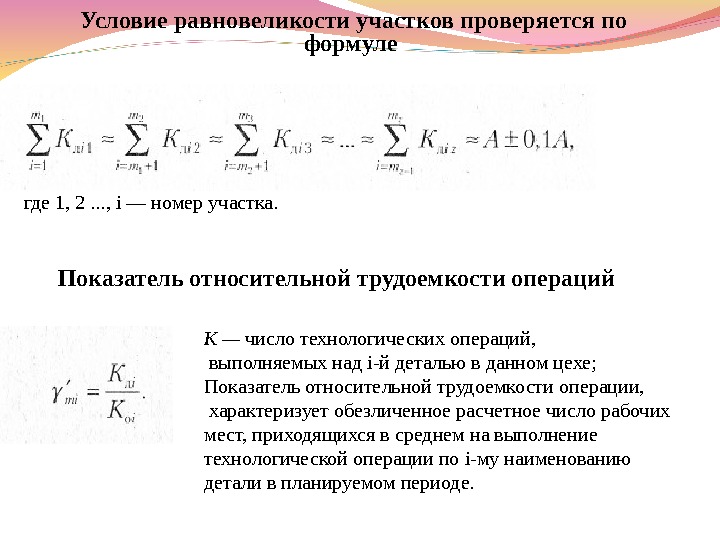

Условие равновеликости участков проверяется по формуле где 1, 2. . . , i — номер участка. Показатель относительной трудоемкости операций К — число технологических операций, выполняемых над i -й деталью в данном цехе; Показатель относительной трудоемкости операции, характеризует обезличенное расчетное число рабочих мест, приходящихся в среднем на выполнение технологической операции по i -му наименованию детали в планируемом периоде.

Условие равновеликости участков проверяется по формуле где 1, 2. . . , i — номер участка. Показатель относительной трудоемкости операций К — число технологических операций, выполняемых над i -й деталью в данном цехе; Показатель относительной трудоемкости операции, характеризует обезличенное расчетное число рабочих мест, приходящихся в среднем на выполнение технологической операции по i -му наименованию детали в планируемом периоде.

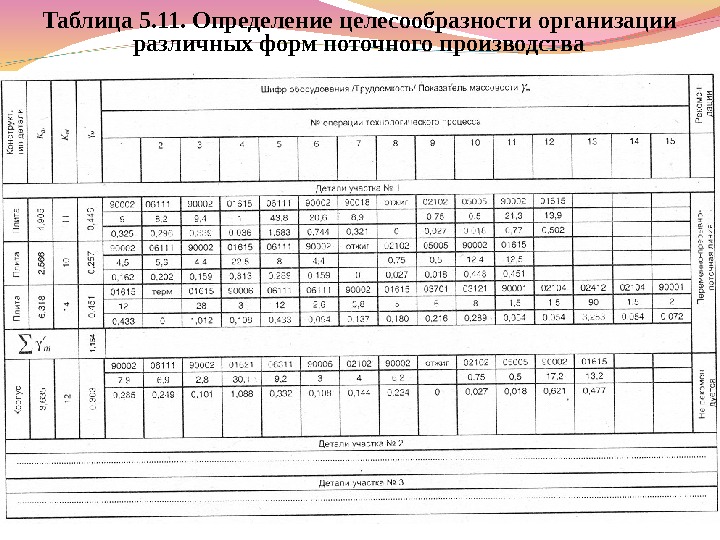

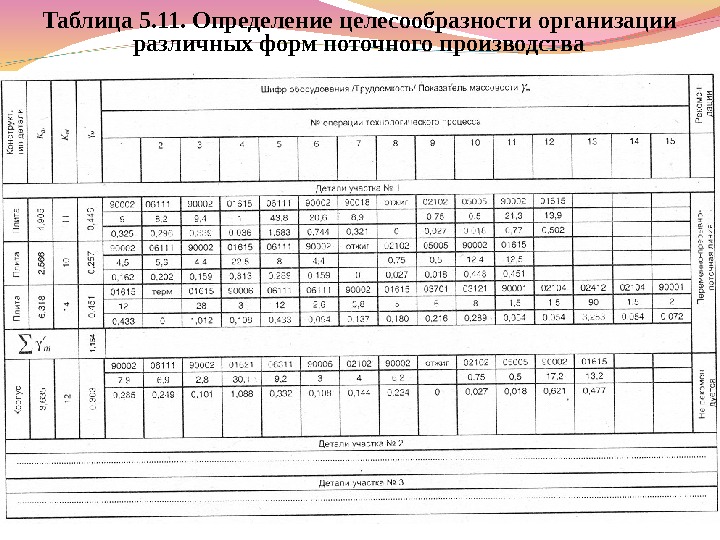

Таблица 5. 11. Определение целесообразности организации различных форм поточного производства

Таблица 5. 11. Определение целесообразности организации различных форм поточного производства

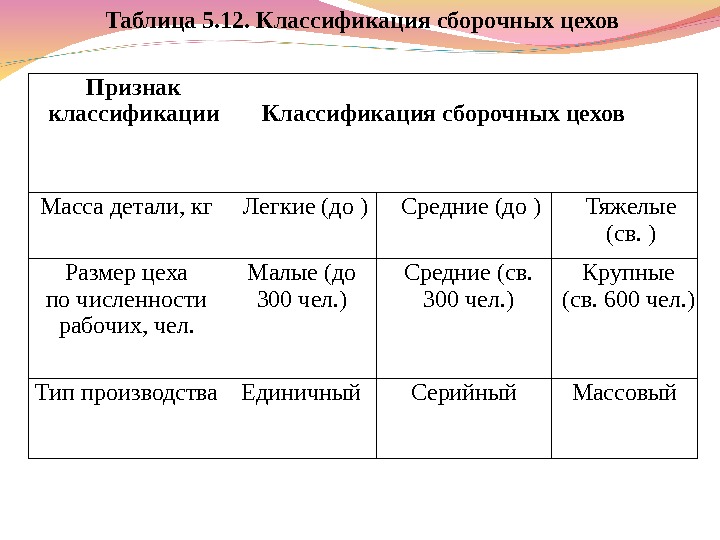

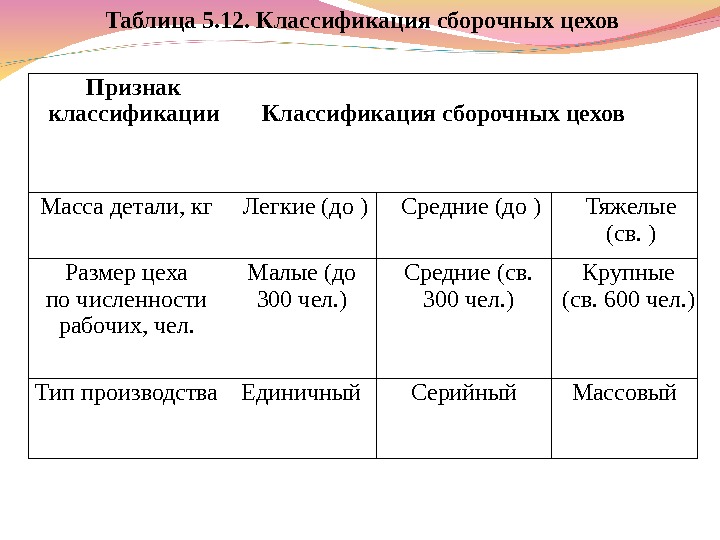

Таблица 5. 12. Классификация сборочных цехов Признак классификации Классификация сборочных цехов Масса детали, кг Легкие (до ) Средние (до ) Тяжелые (св. ) Размер цеха по численности рабочих, чел. Малые (до 300 чел. ) Средние (св. 300 чел. ) Крупные (св. 600 чел. ) Тип производства Единичный Серийный Массовый

Таблица 5. 12. Классификация сборочных цехов Признак классификации Классификация сборочных цехов Масса детали, кг Легкие (до ) Средние (до ) Тяжелые (св. ) Размер цеха по численности рабочих, чел. Малые (до 300 чел. ) Средние (св. 300 чел. ) Крупные (св. 600 чел. ) Тип производства Единичный Серийный Массовый

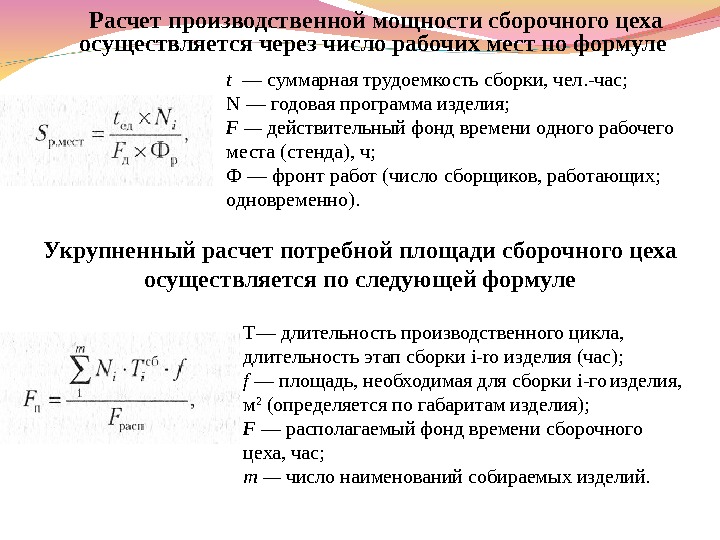

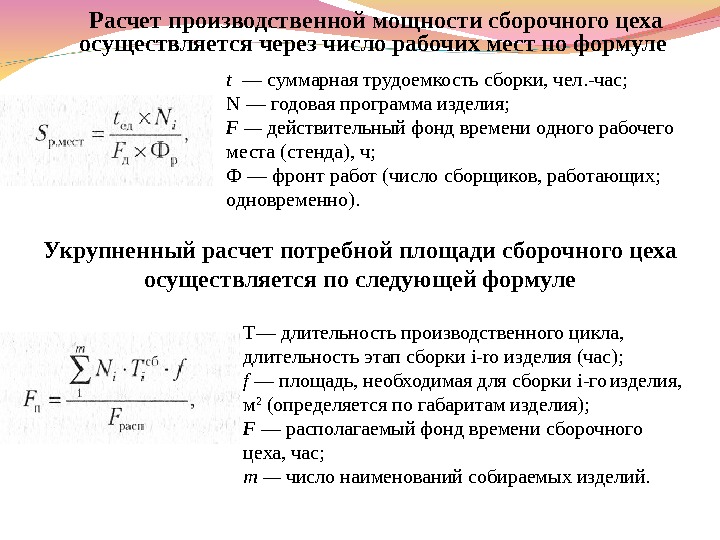

Расчет производственной мощности сборочного цеха осуществля ется через число рабочих мест по формуле t — суммарная трудоемкость сборки, чел. -час; N — годовая про грамма изделия; F — действительный фонд времени одного рабочего места (стенда), ч; Ф — фронт работ (число сборщиков, работающих; одновременно). Укрупненный расчет потребной площади сборочного цеха осуще ствляется по следующей формуле T — длительность производственного цикла, длительность этап сборки i — ro изделия (час); f — площадь, необходимая для сборки i -го изделия, м 2 (определяется по габаритам изделия); F — располагаемый фонд времени сборочного цеха, час; т — число наименований со бираемых изделий.

Расчет производственной мощности сборочного цеха осуществля ется через число рабочих мест по формуле t — суммарная трудоемкость сборки, чел. -час; N — годовая про грамма изделия; F — действительный фонд времени одного рабочего места (стенда), ч; Ф — фронт работ (число сборщиков, работающих; одновременно). Укрупненный расчет потребной площади сборочного цеха осуще ствляется по следующей формуле T — длительность производственного цикла, длительность этап сборки i — ro изделия (час); f — площадь, необходимая для сборки i -го изделия, м 2 (определяется по габаритам изделия); F — располагаемый фонд времени сборочного цеха, час; т — число наименований со бираемых изделий.

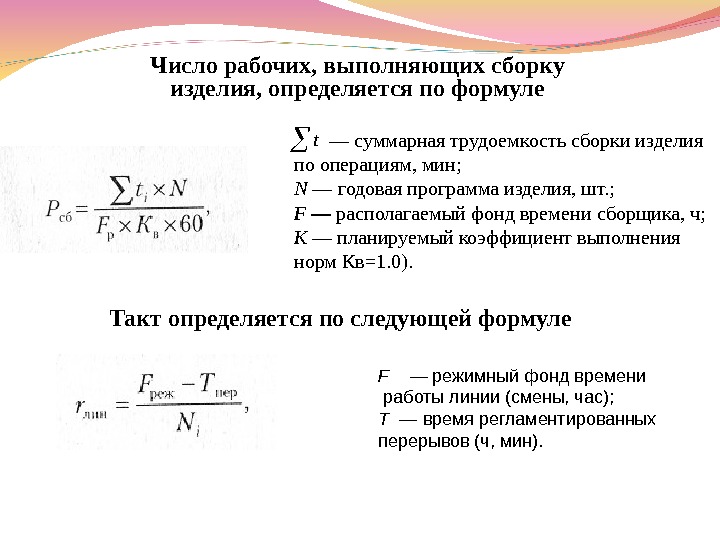

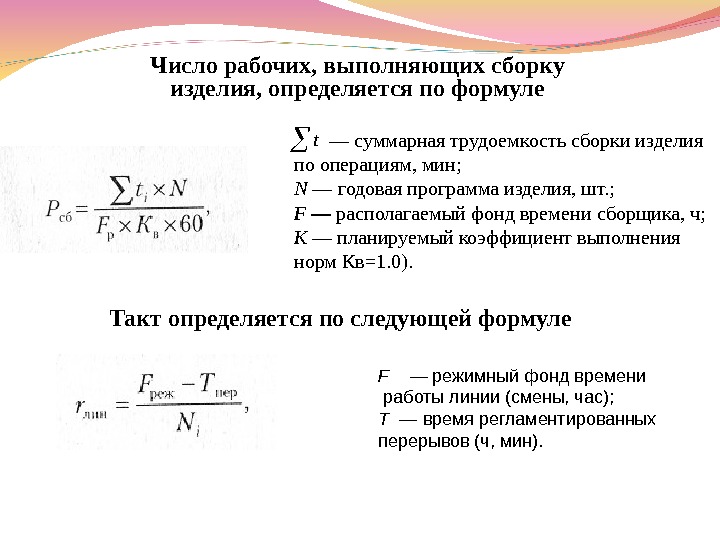

Число рабочих, выполняющих сборку изделия, определяется по формулеt — суммарная трудоемкость сборки изделия по операциям, мин; N — годовая программа изделия, шт. ; F — располагаемый фонд времени сборщика, ч; К — планируемый коэффициент выполнения норм Кв=1. 0). Такт определяется по следующей формуле F — режимный фонд времени работы линии (смены, час); Т — время регламентированных перерывов (ч, мин).

Число рабочих, выполняющих сборку изделия, определяется по формулеt — суммарная трудоемкость сборки изделия по операциям, мин; N — годовая программа изделия, шт. ; F — располагаемый фонд времени сборщика, ч; К — планируемый коэффициент выполнения норм Кв=1. 0). Такт определяется по следующей формуле F — режимный фонд времени работы линии (смены, час); Т — время регламентированных перерывов (ч, мин).

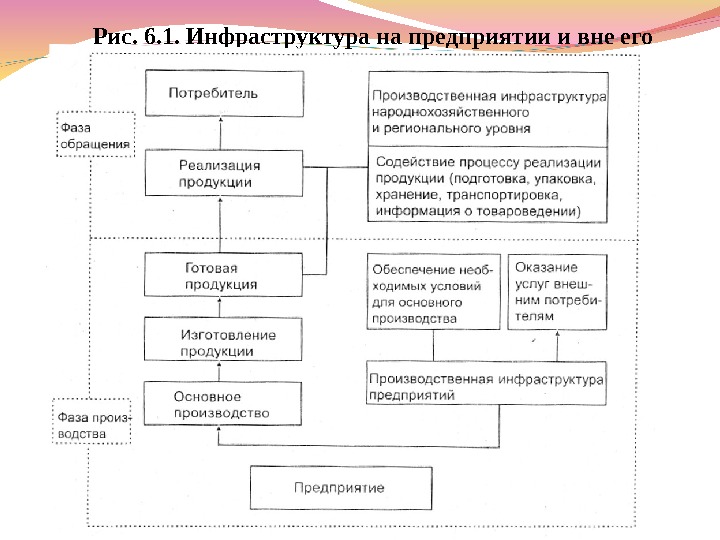

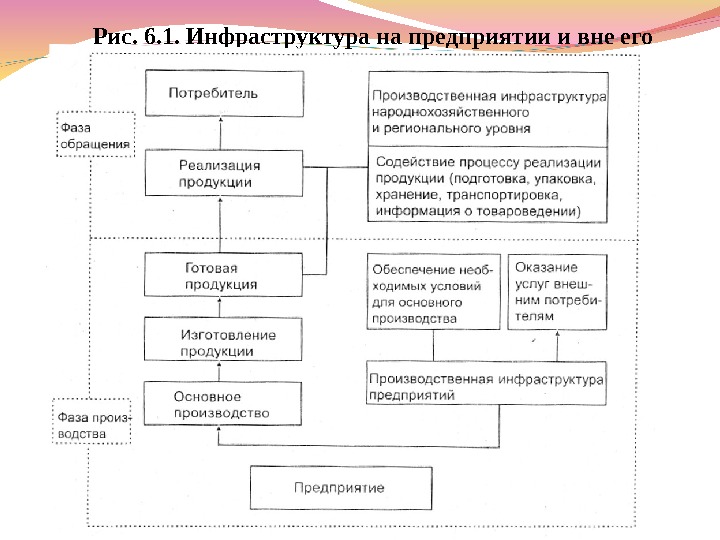

Рис. 6. 1. Инфраструктура на предприятии и вне его

Рис. 6. 1. Инфраструктура на предприятии и вне его

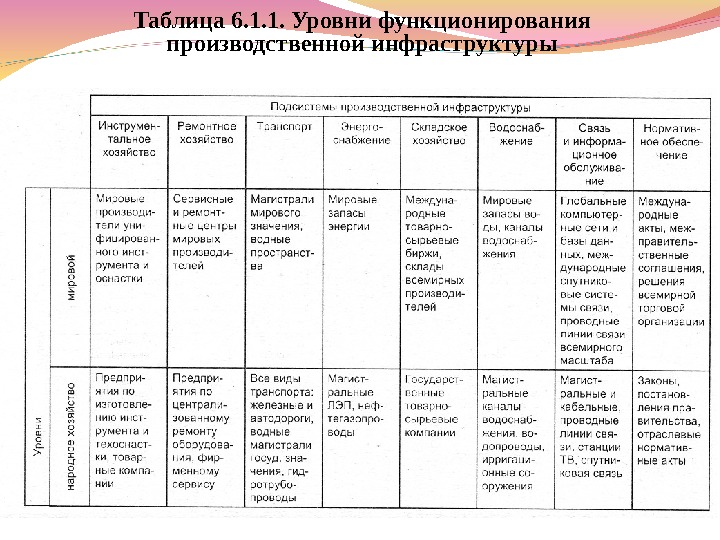

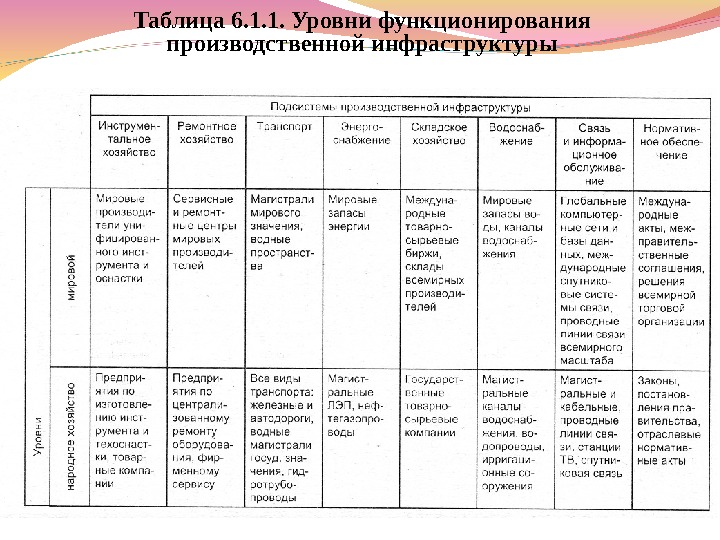

Таблица 6. 1. 1. Уровни функционирования производственной инфраструктуры

Таблица 6. 1. 1. Уровни функционирования производственной инфраструктуры

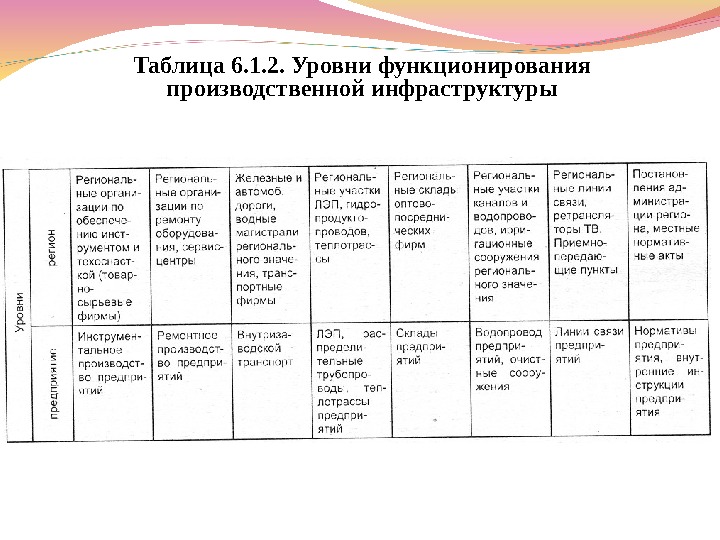

Таблица 6. 1. 2. Уровни функционирования производственной инфраструктуры

Таблица 6. 1. 2. Уровни функционирования производственной инфраструктуры

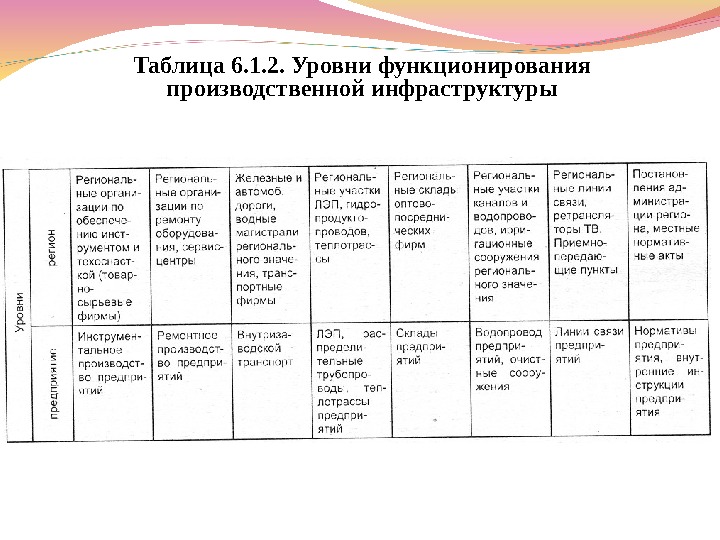

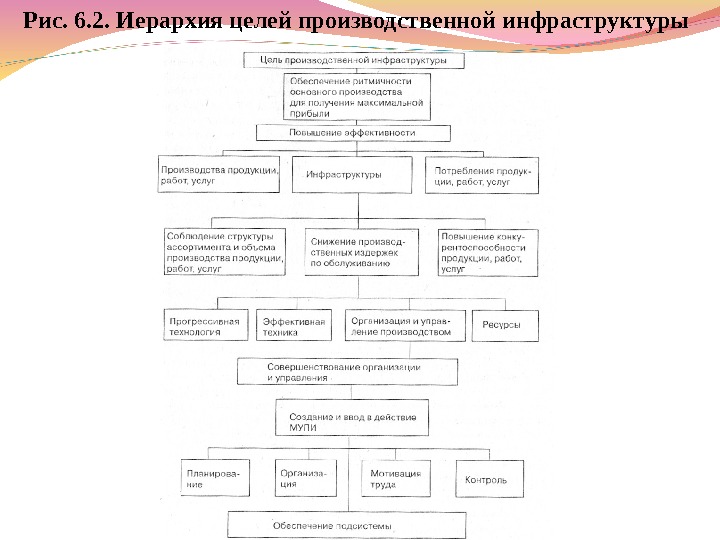

Рис. 6. 2. Иерархия целей производственной инфраструктуры

Рис. 6. 2. Иерархия целей производственной инфраструктуры

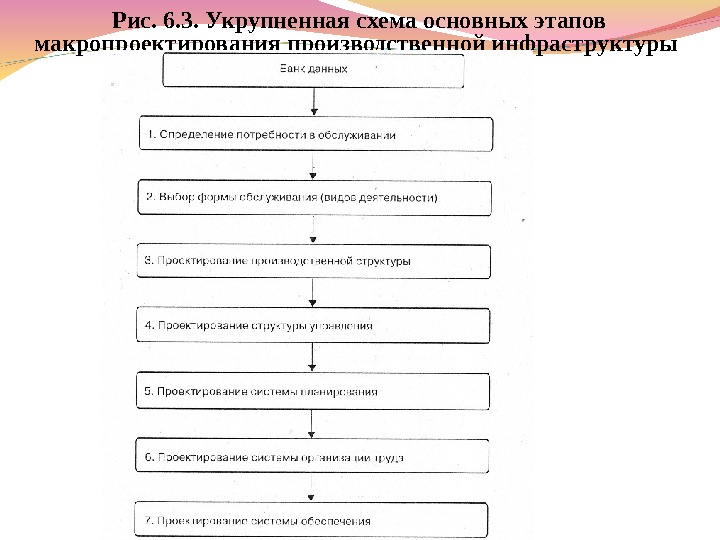

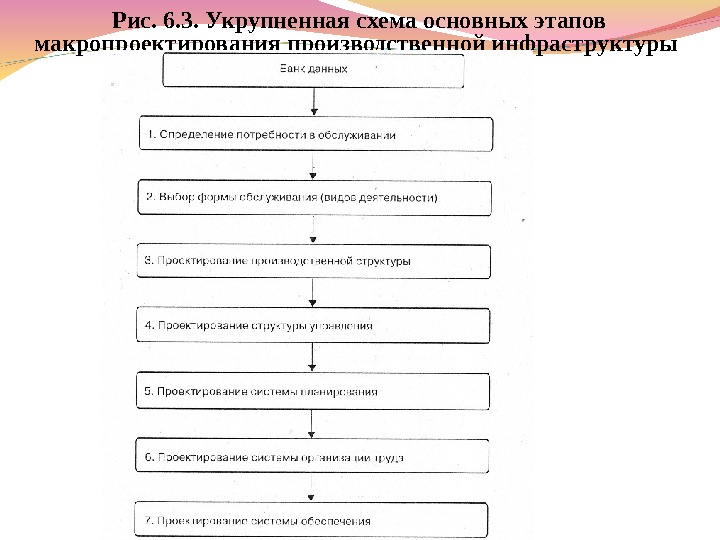

Рис. 6. 3. Укрупненная схема основных этапов макропроектирования производственной инфраструктуры

Рис. 6. 3. Укрупненная схема основных этапов макропроектирования производственной инфраструктуры

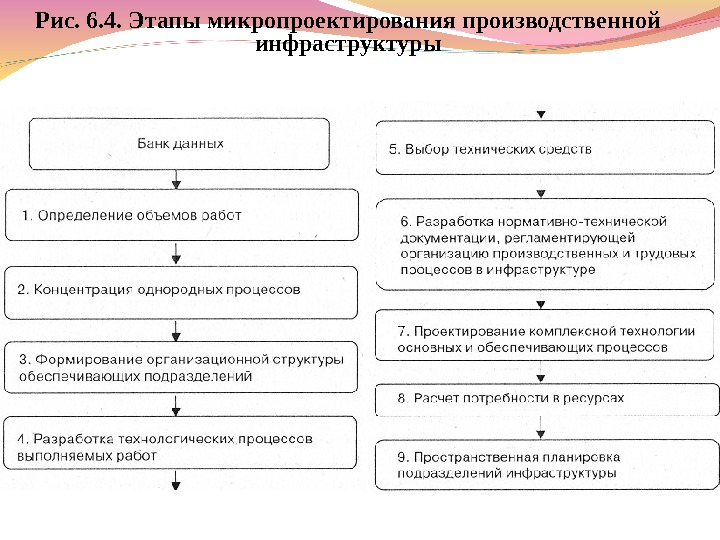

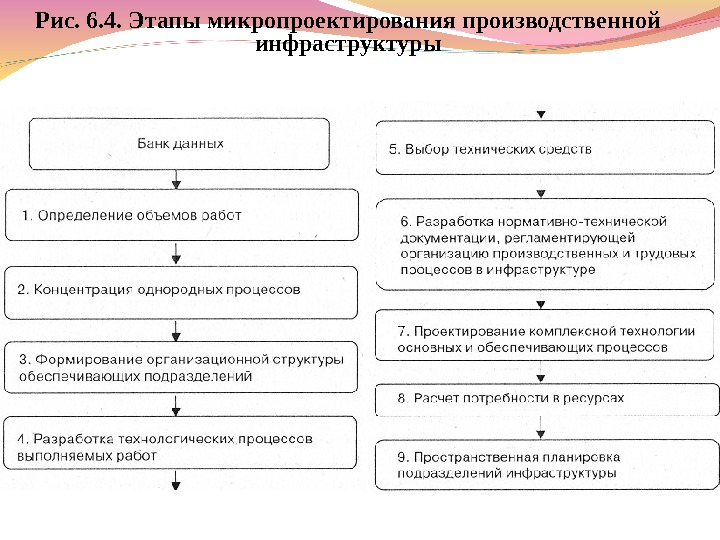

Рис. 6. 4. Этапы микропроектирования производственной инфраструктуры

Рис. 6. 4. Этапы микропроектирования производственной инфраструктуры

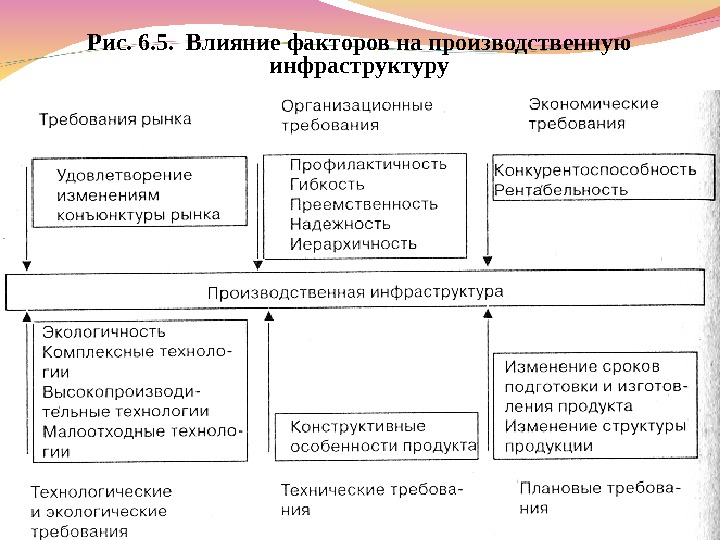

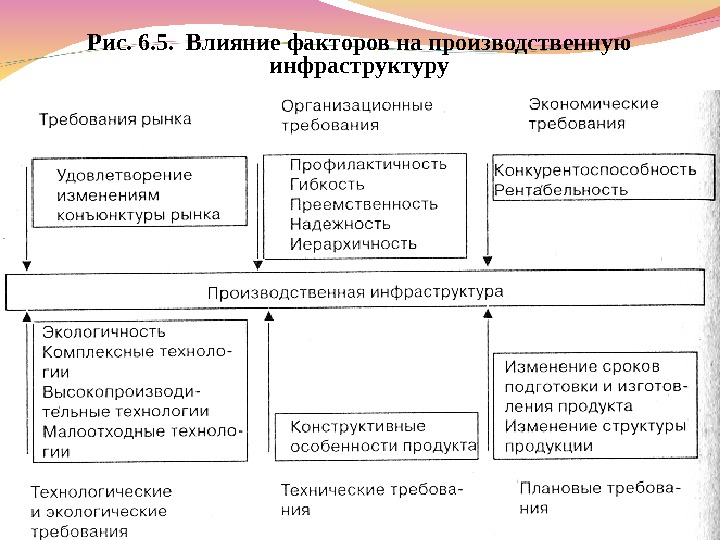

Рис. 6. 5. Влияние факторов на производственную инфраструктуру

Рис. 6. 5. Влияние факторов на производственную инфраструктуру

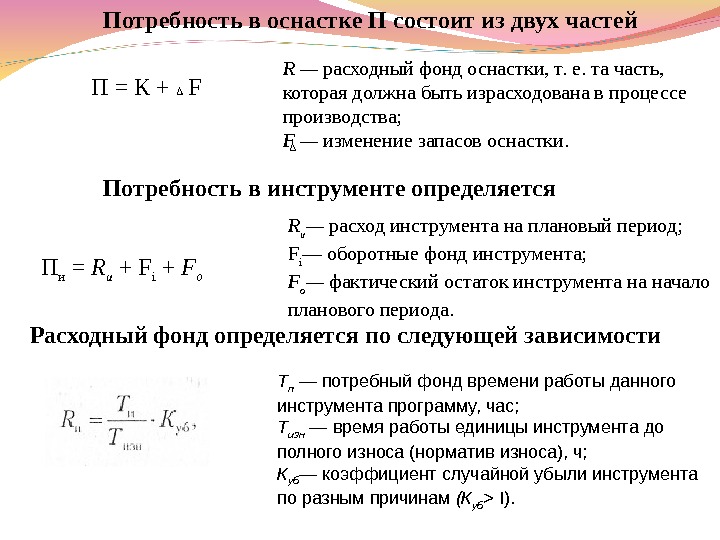

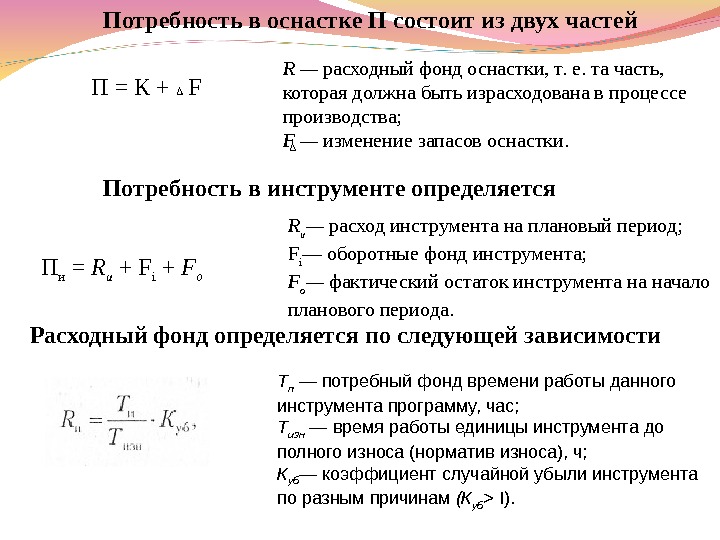

Потребность в оснастке П состоит из двух частей R — расходный фонд оснастки, т. е. та часть, которая должна быть израсходована в процессе производства; F — изменение запасов оснастки. П = К + F П и = R u + F i + F o Потребность в инструменте определяется R u — расход инструмента на плановый период; F i — оборотные фонд инструмента; F o — фактический остаток инструмента на начало планового периода. Расходный фонд определяется по следующей зависимости Т п — потребный фонд времени работы данного инструмента программу, час; Т изн — время работы единицы инструмента до полного износа (норматив износа), ч; К уб — коэффициент случайной убыли инструмента по разным причинам (К уб > I ).

Потребность в оснастке П состоит из двух частей R — расходный фонд оснастки, т. е. та часть, которая должна быть израсходована в процессе производства; F — изменение запасов оснастки. П = К + F П и = R u + F i + F o Потребность в инструменте определяется R u — расход инструмента на плановый период; F i — оборотные фонд инструмента; F o — фактический остаток инструмента на начало планового периода. Расходный фонд определяется по следующей зависимости Т п — потребный фонд времени работы данного инструмента программу, час; Т изн — время работы единицы инструмента до полного износа (норматив износа), ч; К уб — коэффициент случайной убыли инструмента по разным причинам (К уб > I ).

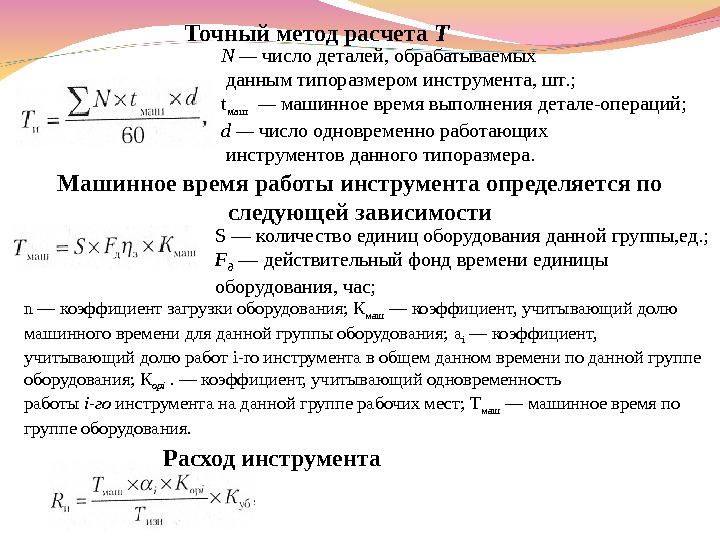

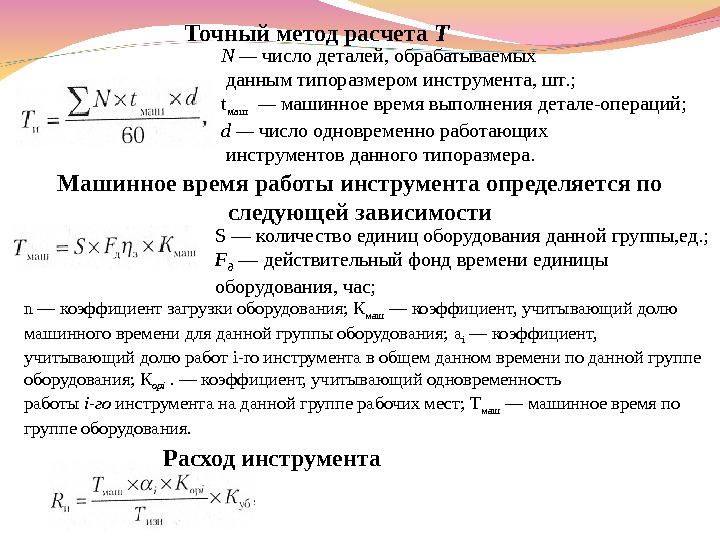

Точный метод расчета Т N — число деталей, обрабатываемых данным типоразмером инстру мента, шт. ; t маш — машинное время выполнения детале-операций; d — число одновременно работающих инструментов данного типоразмера. Машинное время работы инст румента определяется по следующей зависимости S — количество единиц оборудования данной группы, ед. ; F д — действительный фонд времени единицы оборудования, час; n — коэффициент загрузки оборудования; К маш — коэффициент, учитываю щий долю машинного времени для данной группы оборудования; а i — коэффициент, учитывающий долю работ i — ro инструмента в общем данном времени по данной группе оборудования; К opi . — коэффициент, учитывающий одновременность работы i -го инструмента на данной группе рабочих мест; Т маш — машинное время по группе оборудо вания. Расход инструмента

Точный метод расчета Т N — число деталей, обрабатываемых данным типоразмером инстру мента, шт. ; t маш — машинное время выполнения детале-операций; d — число одновременно работающих инструментов данного типоразмера. Машинное время работы инст румента определяется по следующей зависимости S — количество единиц оборудования данной группы, ед. ; F д — действительный фонд времени единицы оборудования, час; n — коэффициент загрузки оборудования; К маш — коэффициент, учитываю щий долю машинного времени для данной группы оборудования; а i — коэффициент, учитывающий долю работ i — ro инструмента в общем данном времени по данной группе оборудования; К opi . — коэффициент, учитывающий одновременность работы i -го инструмента на данной группе рабочих мест; Т маш — машинное время по группе оборудо вания. Расход инструмента

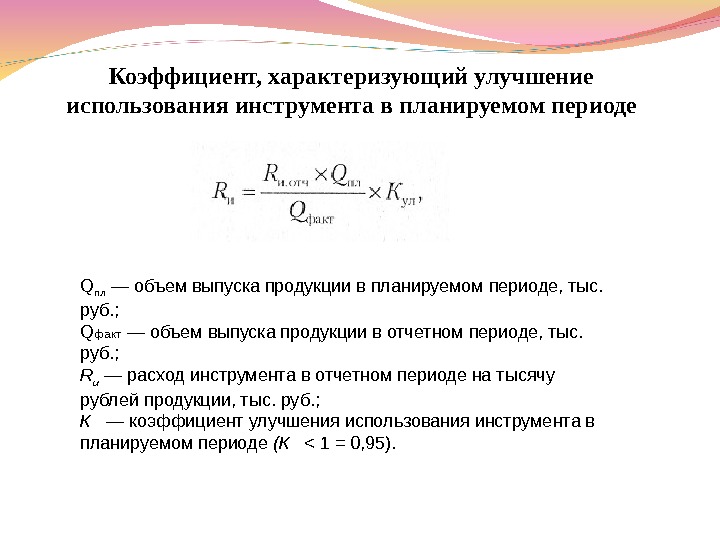

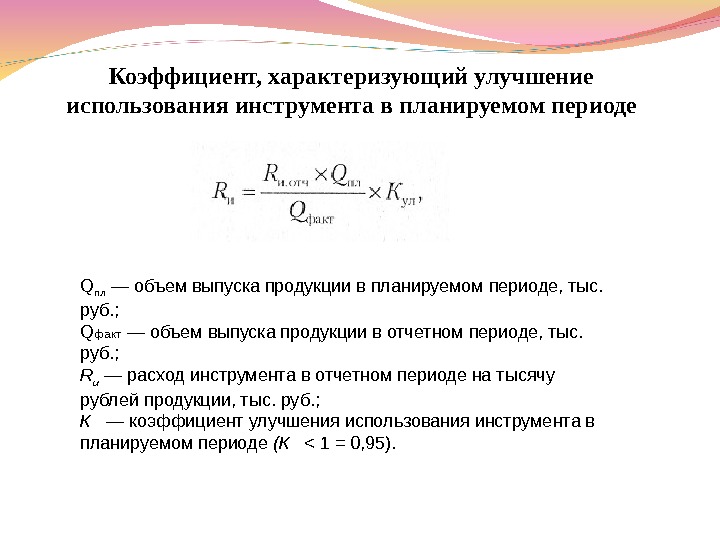

Коэффициент, характеризующий улучшение использования инструмента в планируемом периоде Q пл — объем выпуска продукции в планируемом периоде, тыс. руб. ; Q факт — объем выпуска продукции в отчетном периоде, тыс. руб. ; R и — расход инструмента в отчетном периоде на тысячу рублей про дукции, тыс. руб. ; К — коэффициент улучшения использования ин струмента в планируемом периоде (К < 1 = 0, 95).

Коэффициент, характеризующий улучшение использования инструмента в планируемом периоде Q пл — объем выпуска продукции в планируемом периоде, тыс. руб. ; Q факт — объем выпуска продукции в отчетном периоде, тыс. руб. ; R и — расход инструмента в отчетном периоде на тысячу рублей про дукции, тыс. руб. ; К — коэффициент улучшения использования ин струмента в планируемом периоде (К < 1 = 0, 95).

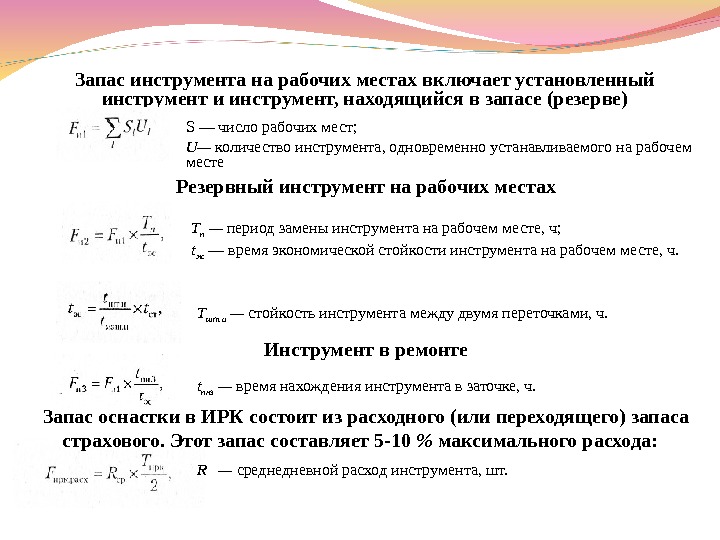

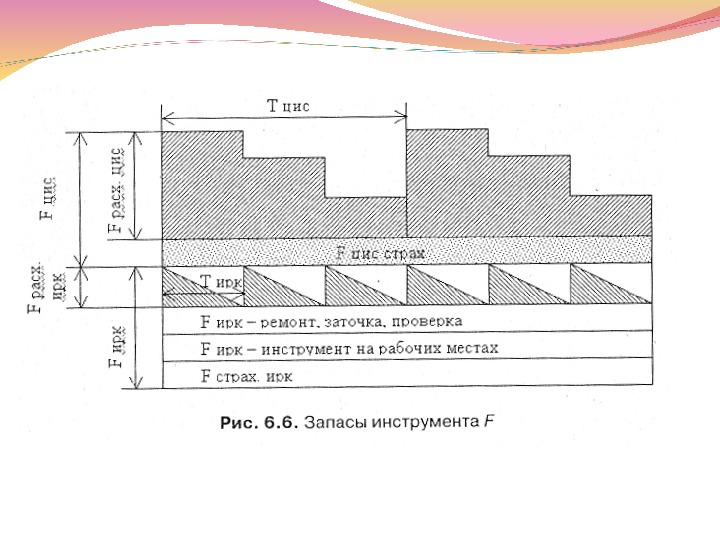

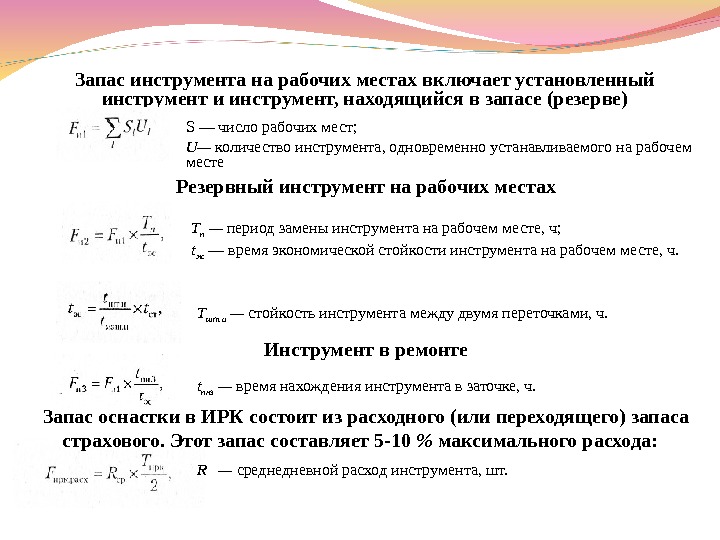

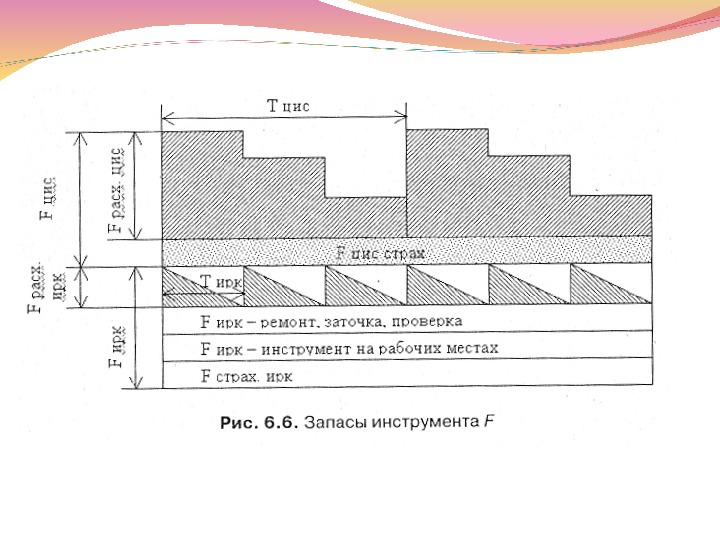

Запас инструмента на рабочих местах включает установленный инструмент и инструмент, находящийся в запасе (резерве) S — число рабочих мест; U — количество инструмента, одновременно устанавливаемого на рабочем месте Резервный инструмент на рабочих местах Т п — период замены инструмента на рабочем месте, ч; t ж — время экономической стойкости инструмента на рабочем месте, ч. T шт. и — стойкость инструмента между двумя переточками, ч. Инструмент в ремонте t пнз — время нахождения инструмента в заточке, ч. R — среднедневной расход инструмента, шт. Запас оснастки в ИРК состоит из расходного (или переходящего) запаса страхового. Этот запас составляет 5 -10 % максимального расхода:

Запас инструмента на рабочих местах включает установленный инструмент и инструмент, находящийся в запасе (резерве) S — число рабочих мест; U — количество инструмента, одновременно устанавливаемого на рабочем месте Резервный инструмент на рабочих местах Т п — период замены инструмента на рабочем месте, ч; t ж — время экономической стойкости инструмента на рабочем месте, ч. T шт. и — стойкость инструмента между двумя переточками, ч. Инструмент в ремонте t пнз — время нахождения инструмента в заточке, ч. R — среднедневной расход инструмента, шт. Запас оснастки в ИРК состоит из расходного (или переходящего) запаса страхового. Этот запас составляет 5 -10 % максимального расхода:

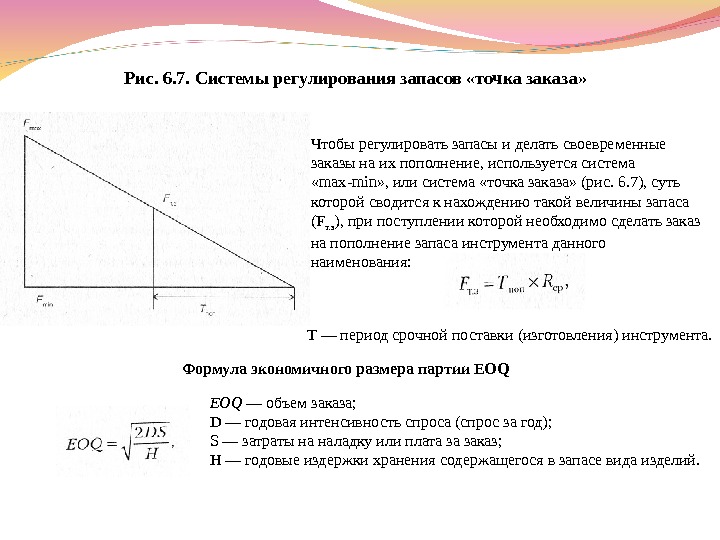

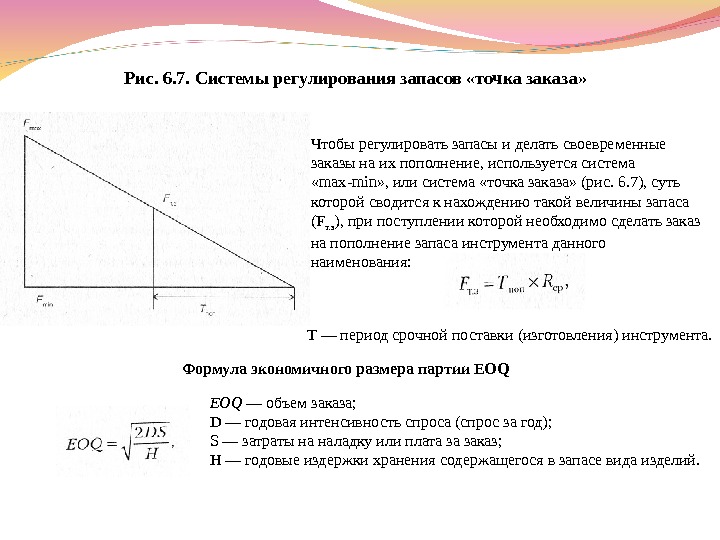

Рис. 6. 7. Системы регулирования запасов «точка заказа» Чтобы регулировать запасы и делать своевременные заказы на их пополнение, используется система « max — min » , или система «точка заказа» (рис. 6. 7), суть которой сводится к нахождению такой величины запаса ( F т. з ), при поступлении которой необходимо сделать заказ на пополнение запаса инструмента данного наименования: Т — период срочной поставки (изготовления) инструмента. Формула экономичного размера партии EOQ — объем заказа; D — годовая интенсивность спроса (спрос за год); S — затраты на наладку или плата за заказ; Н — годовые издержки хранения содержащегося в запасе вида изделий.

Рис. 6. 7. Системы регулирования запасов «точка заказа» Чтобы регулировать запасы и делать своевременные заказы на их пополнение, используется система « max — min » , или система «точка заказа» (рис. 6. 7), суть которой сводится к нахождению такой величины запаса ( F т. з ), при поступлении которой необходимо сделать заказ на пополнение запаса инструмента данного наименования: Т — период срочной поставки (изготовления) инструмента. Формула экономичного размера партии EOQ — объем заказа; D — годовая интенсивность спроса (спрос за год); S — затраты на наладку или плата за заказ; Н — годовые издержки хранения содержащегося в запасе вида изделий.

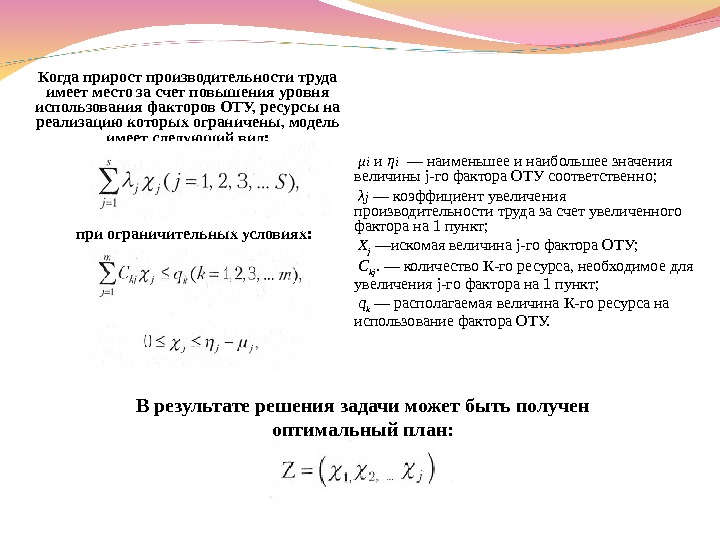

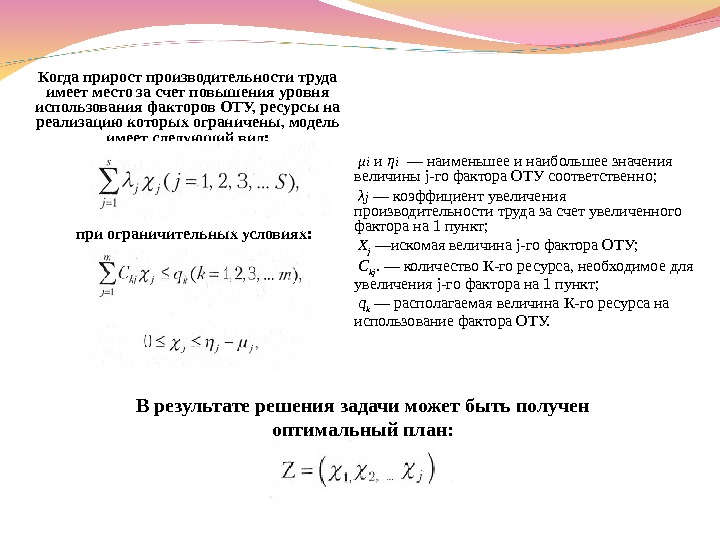

Когда прирост производительности труда имеет место за счет повышения уровня использования факторов ОТУ, ресурсы на реализацию которых ограничены, модель имеет следующий вид: при ограничительных условиях: μ i и η i — наименьшее и наибольшее значения величины j -го фактора ОТУ соответственно; λ j — коэффициент увеличения производительности труда за счет увеличенного фактора на 1 пункт; X j —искомая величина j -го фактора ОТУ; С kj. — количество К-го ресурса, необходимое для увеличения j -г o фактора на 1 пункт; q k — располагаемая величина К-го ресурса на использование фактора ОТУ. В результате решения задачи может быть получен оптимальный план:

Когда прирост производительности труда имеет место за счет повышения уровня использования факторов ОТУ, ресурсы на реализацию которых ограничены, модель имеет следующий вид: при ограничительных условиях: μ i и η i — наименьшее и наибольшее значения величины j -го фактора ОТУ соответственно; λ j — коэффициент увеличения производительности труда за счет увеличенного фактора на 1 пункт; X j —искомая величина j -го фактора ОТУ; С kj. — количество К-го ресурса, необходимое для увеличения j -г o фактора на 1 пункт; q k — располагаемая величина К-го ресурса на использование фактора ОТУ. В результате решения задачи может быть получен оптимальный план:

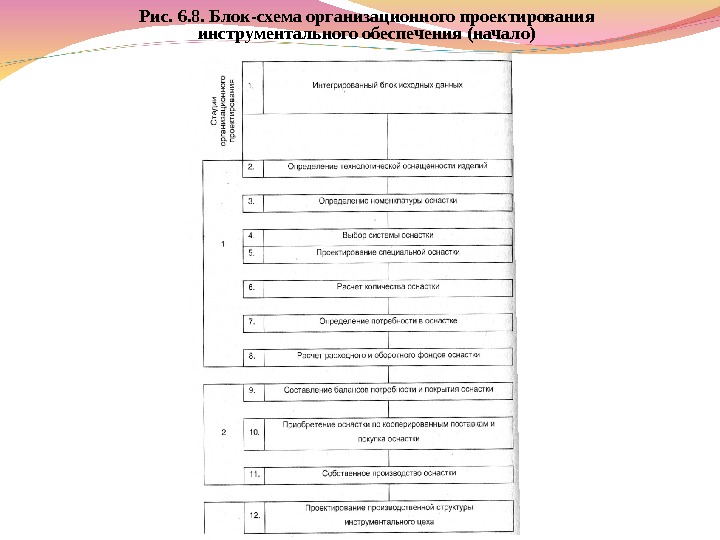

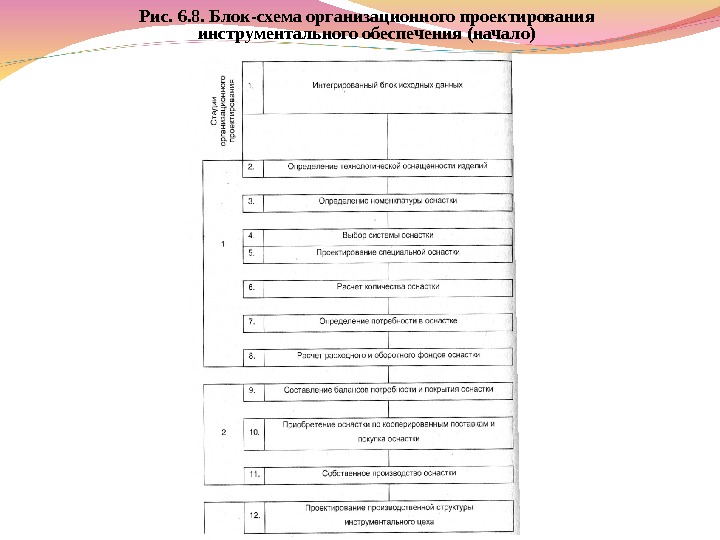

Рис. 6. 8. Блок-схема организационного проектирования инструментального обеспечения (начало)

Рис. 6. 8. Блок-схема организационного проектирования инструментального обеспечения (начало)

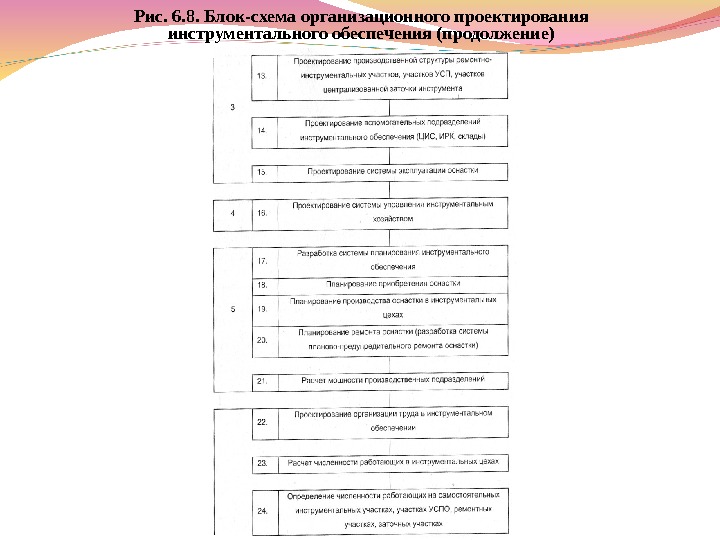

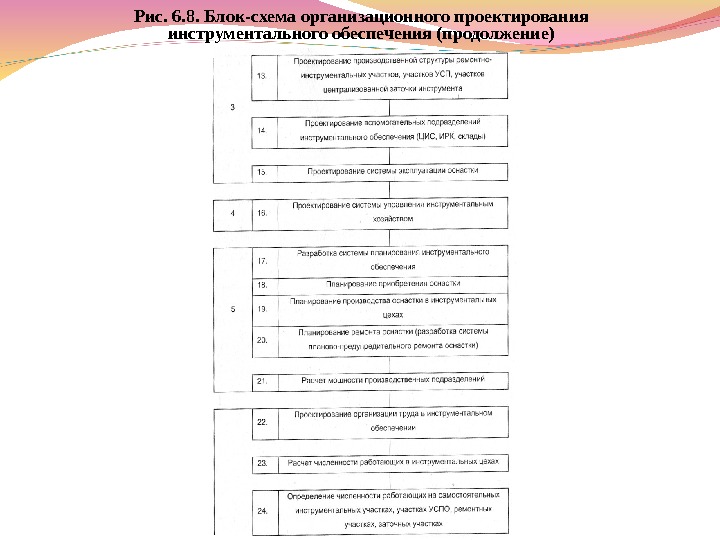

Рис. 6. 8. Блок-схема организационного проектирования инструментального обеспечения (продолжение)

Рис. 6. 8. Блок-схема организационного проектирования инструментального обеспечения (продолжение)

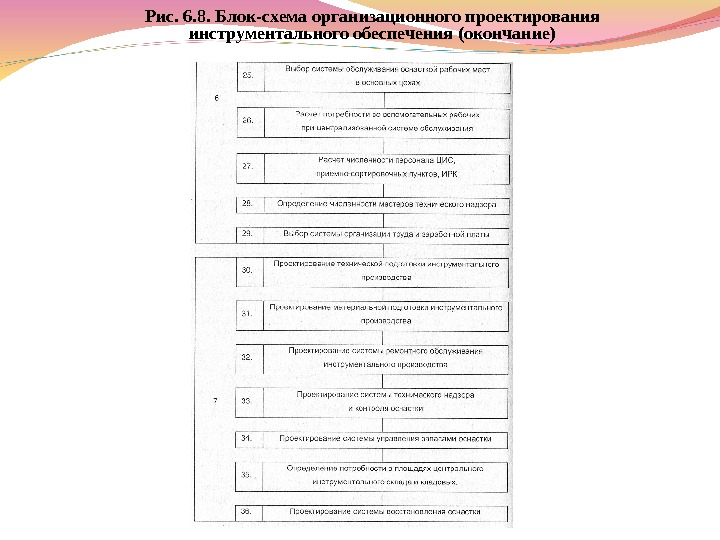

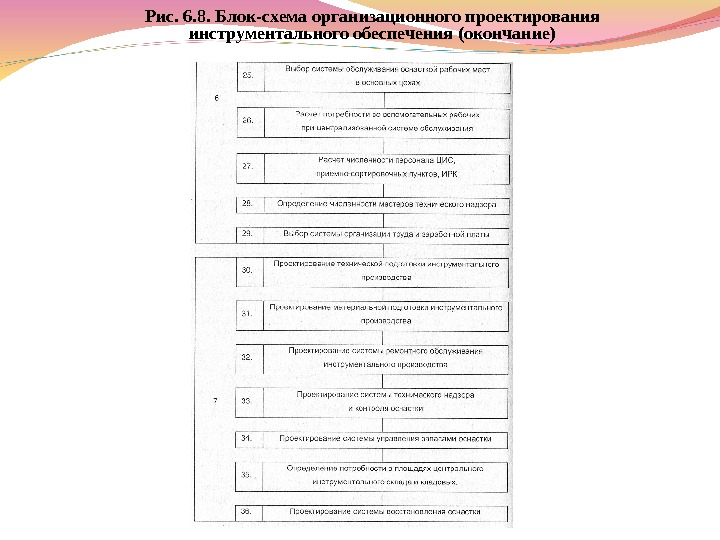

Рис. 6. 8. Блок-схема организационного проектирования инструментального обеспечения (окончание)

Рис. 6. 8. Блок-схема организационного проектирования инструментального обеспечения (окончание)

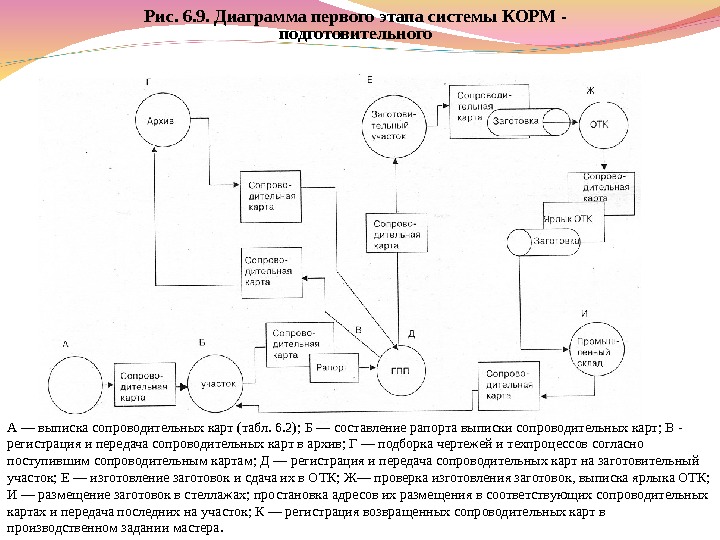

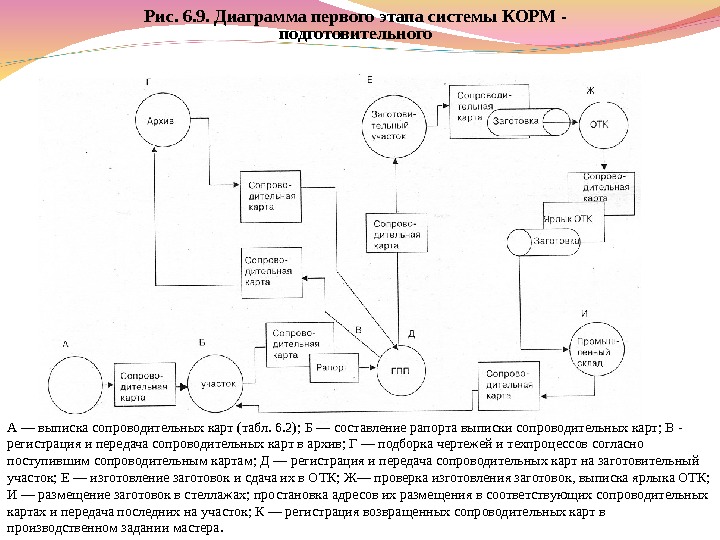

Рис. 6. 9. Диаграмма первого этапа системы КОРМ — подготовительного А — выписка сопроводительных карт (табл. 6. 2); Б — составление рапорта выписки сопроводительных карт; В — регистрация и передача сопроводительных карт в архив; Г — подборка чертежей и техпроцессов согласно поступившим сопроводительным картам; Д — регистрация и передача сопроводительных карт на заготовительный участок; Е — изготовление заготовок и сдача их в ОТК; Ж— проверка изготовления заготовок, выписка ярлыка ОТК; И — размещение заготовок в стеллажах; простановка адресов их размещения в соответствующих сопроводительных картах и передача последних на участок; К — регистрация возвращенных сопроводительных карт в производственном задании мастера.

Рис. 6. 9. Диаграмма первого этапа системы КОРМ — подготовительного А — выписка сопроводительных карт (табл. 6. 2); Б — составление рапорта выписки сопроводительных карт; В — регистрация и передача сопроводительных карт в архив; Г — подборка чертежей и техпроцессов согласно поступившим сопроводительным картам; Д — регистрация и передача сопроводительных карт на заготовительный участок; Е — изготовление заготовок и сдача их в ОТК; Ж— проверка изготовления заготовок, выписка ярлыка ОТК; И — размещение заготовок в стеллажах; простановка адресов их размещения в соответствующих сопроводительных картах и передача последних на участок; К — регистрация возвращенных сопроводительных карт в производственном задании мастера.

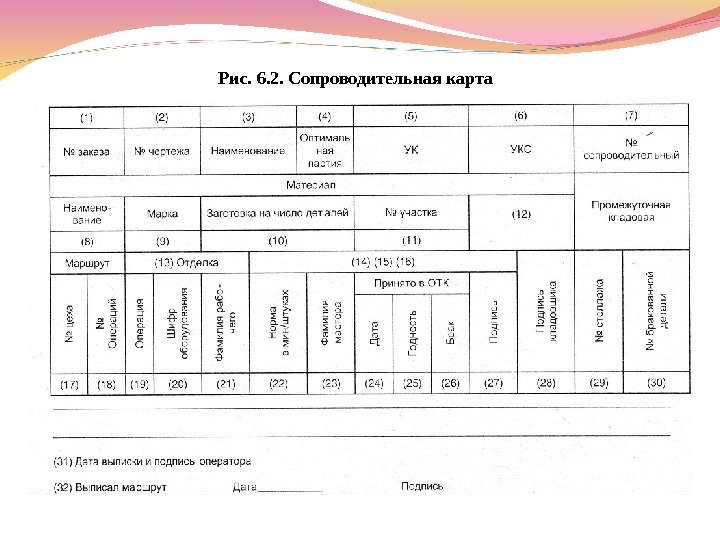

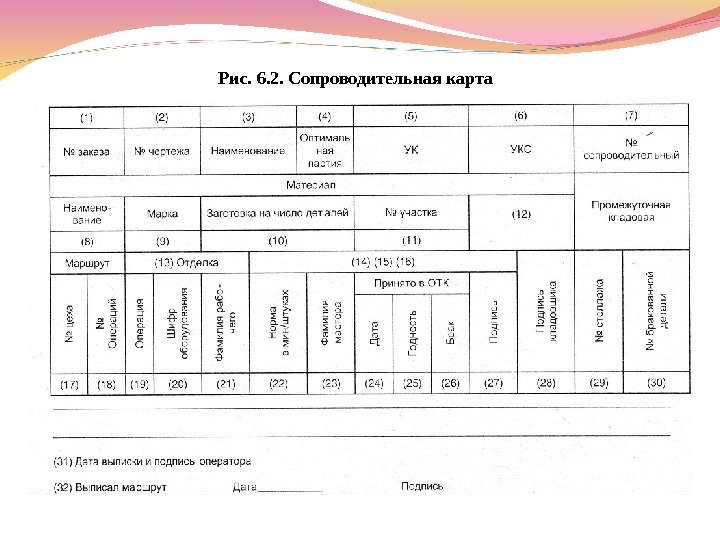

Рис. 6. 2. Сопроводительная карта

Рис. 6. 2. Сопроводительная карта

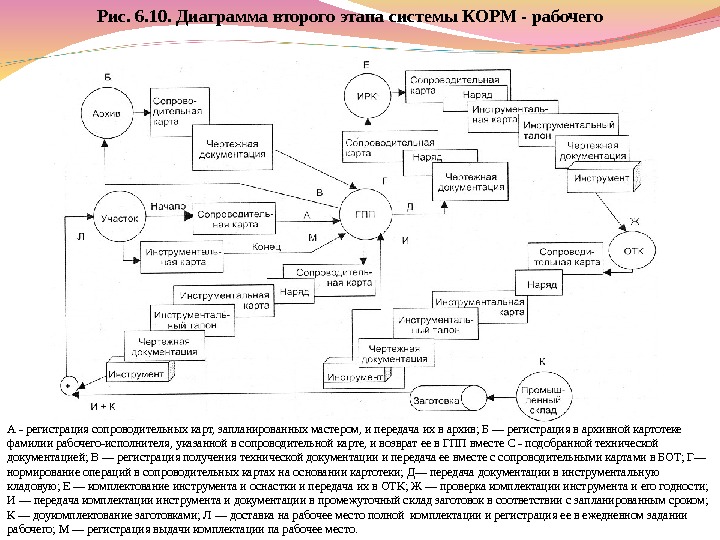

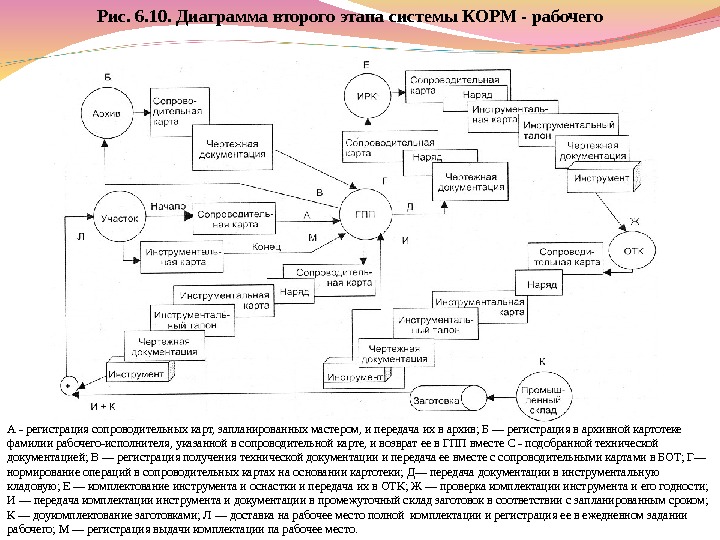

Рис. 6. 10. Диаграмма второго этапа системы КОРМ — рабочего А — регистрация сопроводительных карт, запланированных мастером, и передача их в архив; Б — регистрация в архивной картотеке фамилии рабочего-исполнителя, указанной в сопроводительной карте, и возврат ее в ГПП вместе С — подобранной технической документацией; В — регистрация получения технической документации и передача ее вместе с сопроводительными картами в БОТ; Г— нормирование операций в сопроводительных картах на основании картотеки; Д— передача документации в инструментальную кладовую; Е — комплектование инструмента и оснастки и передача их в ОТК; Ж — проверка комплектации инструмента и его годности; И — передача комплектации инструмента и документации в промежуточный склад заготовок в соответствии с запланированным сроком; К — доукомплектование заготовками; Л — доставка на рабочее место полной комплектации и регистрация ее в ежедневном задании рабочего; М — регистрация выдачи комплектации па рабочее место.

Рис. 6. 10. Диаграмма второго этапа системы КОРМ — рабочего А — регистрация сопроводительных карт, запланированных мастером, и передача их в архив; Б — регистрация в архивной картотеке фамилии рабочего-исполнителя, указанной в сопроводительной карте, и возврат ее в ГПП вместе С — подобранной технической документацией; В — регистрация получения технической документации и передача ее вместе с сопроводительными картами в БОТ; Г— нормирование операций в сопроводительных картах на основании картотеки; Д— передача документации в инструментальную кладовую; Е — комплектование инструмента и оснастки и передача их в ОТК; Ж — проверка комплектации инструмента и его годности; И — передача комплектации инструмента и документации в промежуточный склад заготовок в соответствии с запланированным сроком; К — доукомплектование заготовками; Л — доставка на рабочее место полной комплектации и регистрация ее в ежедневном задании рабочего; М — регистрация выдачи комплектации па рабочее место.

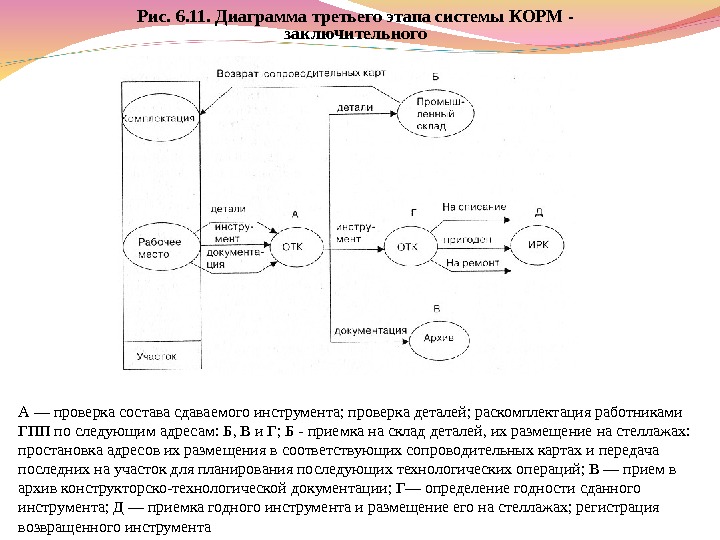

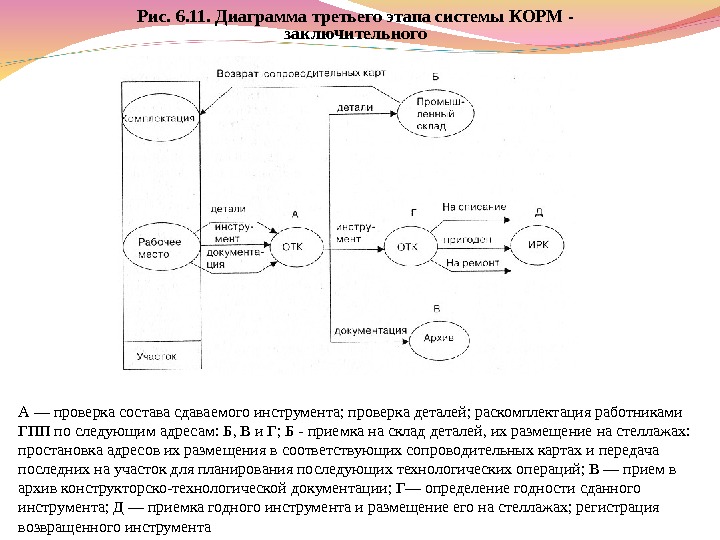

Рис. 6. 11. Диаграмма третьего этапа системы КОРМ — заключительного А — проверка состава сдаваемого инструмента; проверка деталей; раскомплектация работниками ГПП по следующим адресам: Б, В и Г; Б — приемка на склад деталей, их размещение на стеллажах: простановка адресов их размещения в соответствующих сопроводительных картах и передача последних на участок для планирования последующих технологических операций; В — прием в архив конструкторско-технологической документации; Г— определение годности сданного инструмента; Д — приемка годного инструмента и размещение его на стеллажах; регистрация возвращенного инструмента

Рис. 6. 11. Диаграмма третьего этапа системы КОРМ — заключительного А — проверка состава сдаваемого инструмента; проверка деталей; раскомплектация работниками ГПП по следующим адресам: Б, В и Г; Б — приемка на склад деталей, их размещение на стеллажах: простановка адресов их размещения в соответствующих сопроводительных картах и передача последних на участок для планирования последующих технологических операций; В — прием в архив конструкторско-технологической документации; Г— определение годности сданного инструмента; Д — приемка годного инструмента и размещение его на стеллажах; регистрация возвращенного инструмента

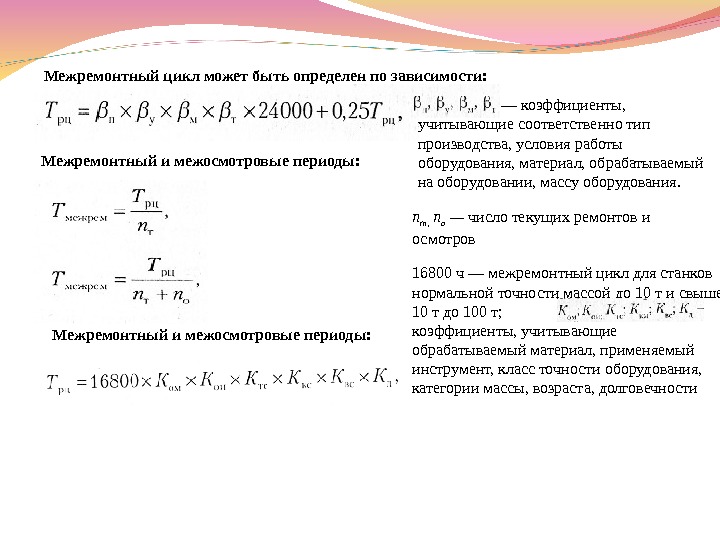

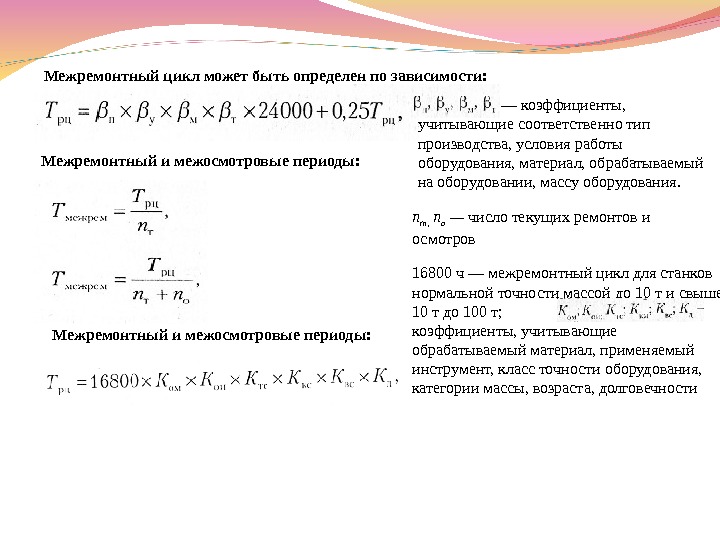

Межремонтный цикл может быть определен по зависимости: — коэффициенты, учитывающие соответственно тип производства, условия работы оборудования, материал, обрабатываемый на оборудовании, массу оборудования. Межремонтный и межосмотровые периоды: n т, п о — число текущих ремонтов и осмотров Межремонтный и межосмотровые периоды: 16800 ч — межремонтный цикл для станков нормальной точности массой до 10 т и свыше 10 т до 100 т; коэффициенты, учитывающие обрабатываемый материал, применяемый ин струмент, класс точности оборудования, категории массы, возраста, долговечности

Межремонтный цикл может быть определен по зависимости: — коэффициенты, учитывающие соответственно тип производства, условия работы оборудования, материал, обрабатываемый на оборудовании, массу оборудования. Межремонтный и межосмотровые периоды: n т, п о — число текущих ремонтов и осмотров Межремонтный и межосмотровые периоды: 16800 ч — межремонтный цикл для станков нормальной точности массой до 10 т и свыше 10 т до 100 т; коэффициенты, учитывающие обрабатываемый материал, применяемый ин струмент, класс точности оборудования, категории массы, возраста, долговечности

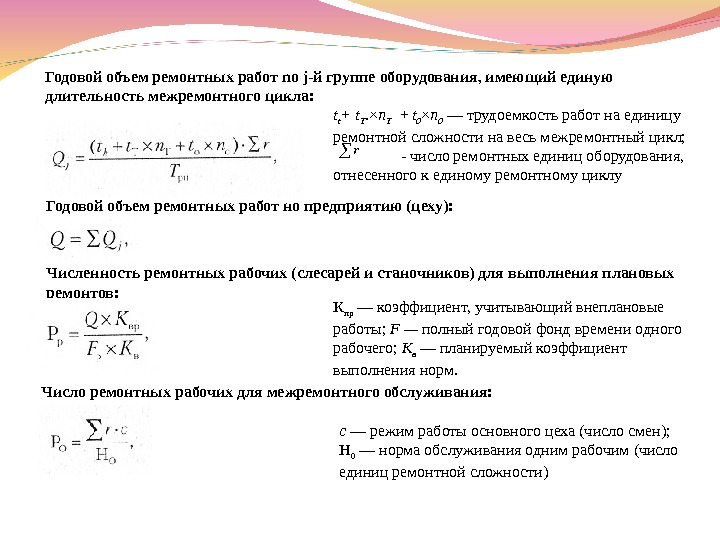

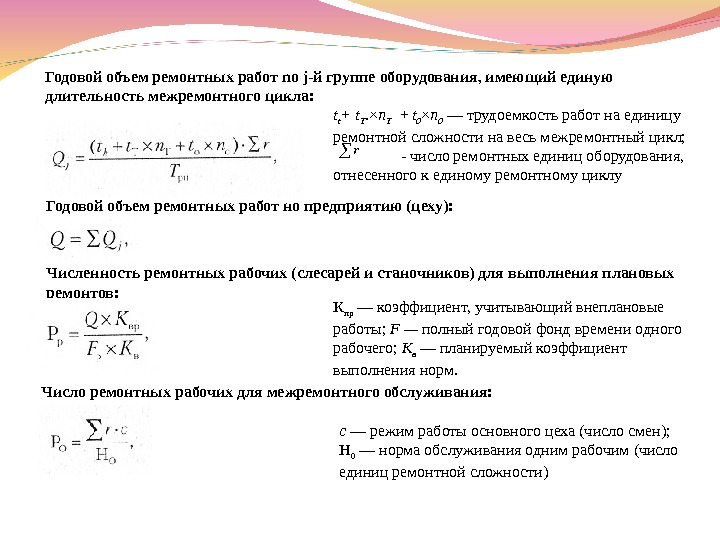

Годовой объем ремонтных работ no j -й группе оборудования, имеющий единую длительность межремонтного цикла: t t + t T. × n T + t 0 × n 0 — трудоемкость работ на единицу ремонтной слож ности на весь межремонтный цикл; л — число ремонтных единиц оборудования, отнесенного к единому ремонтному циклуr Годовой объем ремонтных работ но предприятию (цеху): Численность ремонтных рабочих (слесарей и станочников) для выполнения плановых ремонтов: К пр — коэффициент, учитывающий внеплановые работы; F — полный годовой фонд времени одного рабочего; К в — планируемый коэффициент выполнения норм. Число ремонтных рабочих для межремонтного обслуживания: с — режим работы основного цеха (число смен); Н 0 — норма обслуживания одним рабочим (число единиц ремонтной сложности)

Годовой объем ремонтных работ no j -й группе оборудования, имеющий единую длительность межремонтного цикла: t t + t T. × n T + t 0 × n 0 — трудоемкость работ на единицу ремонтной слож ности на весь межремонтный цикл; л — число ремонтных единиц оборудования, отнесенного к единому ремонтному циклуr Годовой объем ремонтных работ но предприятию (цеху): Численность ремонтных рабочих (слесарей и станочников) для выполнения плановых ремонтов: К пр — коэффициент, учитывающий внеплановые работы; F — полный годовой фонд времени одного рабочего; К в — планируемый коэффициент выполнения норм. Число ремонтных рабочих для межремонтного обслуживания: с — режим работы основного цеха (число смен); Н 0 — норма обслуживания одним рабочим (число единиц ремонтной сложности)

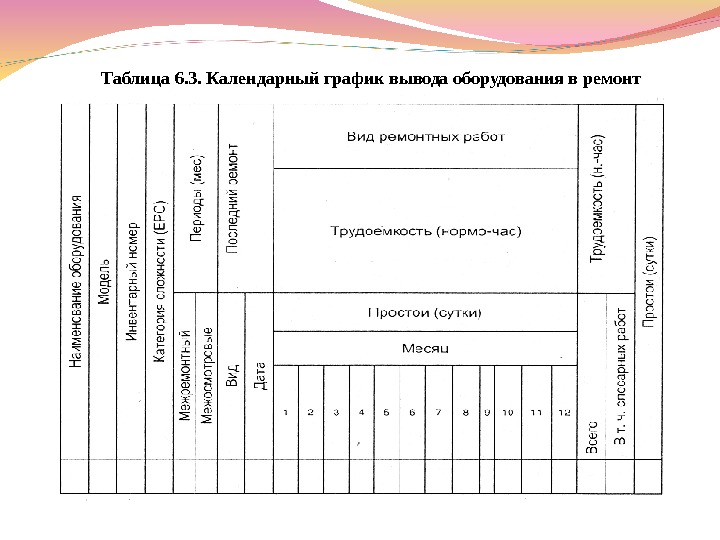

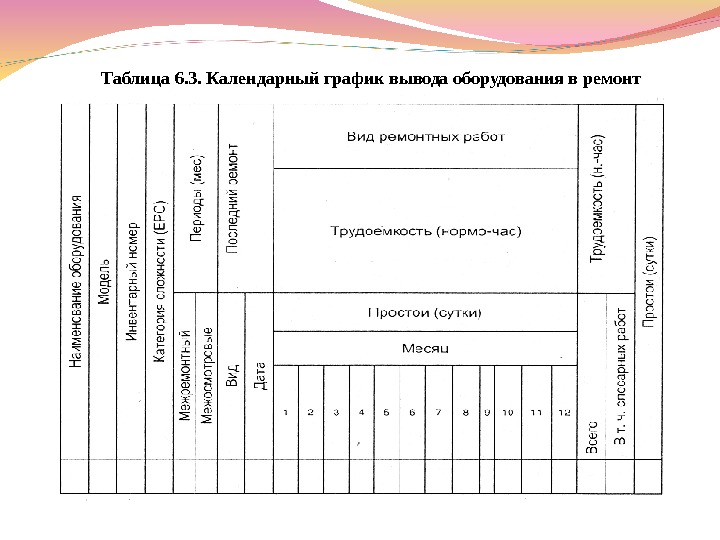

Таблица 6. 3. Календарный график вывода оборудования в ремонт

Таблица 6. 3. Календарный график вывода оборудования в ремонт

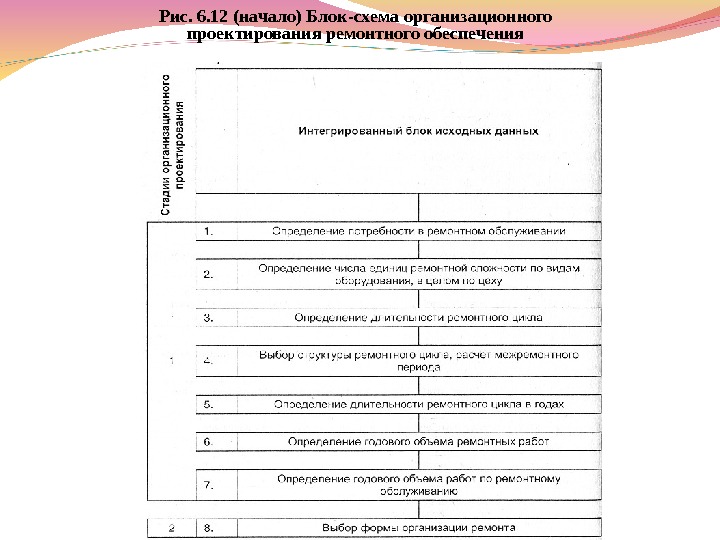

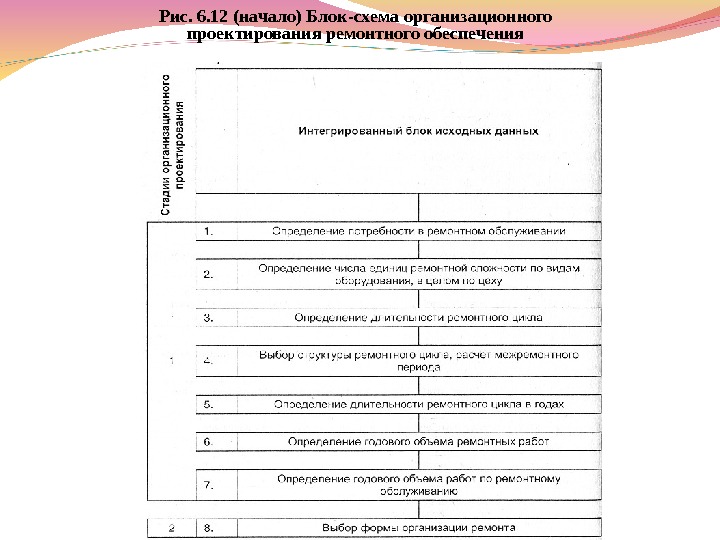

Рис. 6. 12 (начало) Блок-схема организационного проектирования ремонтного обеспечения

Рис. 6. 12 (начало) Блок-схема организационного проектирования ремонтного обеспечения

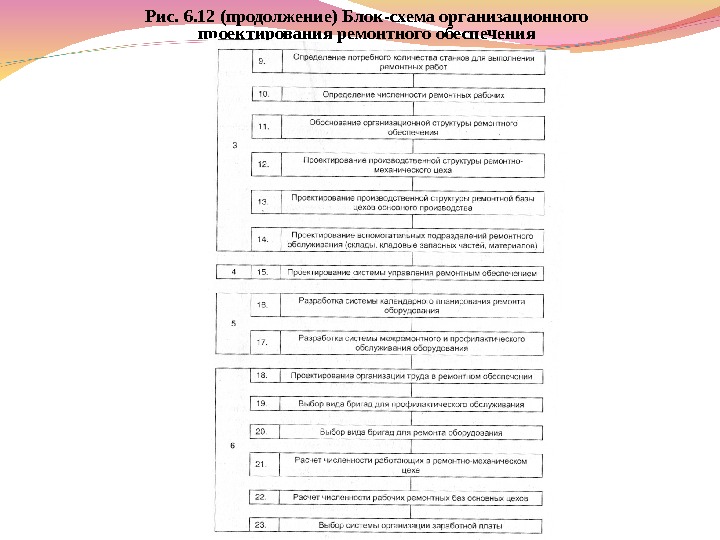

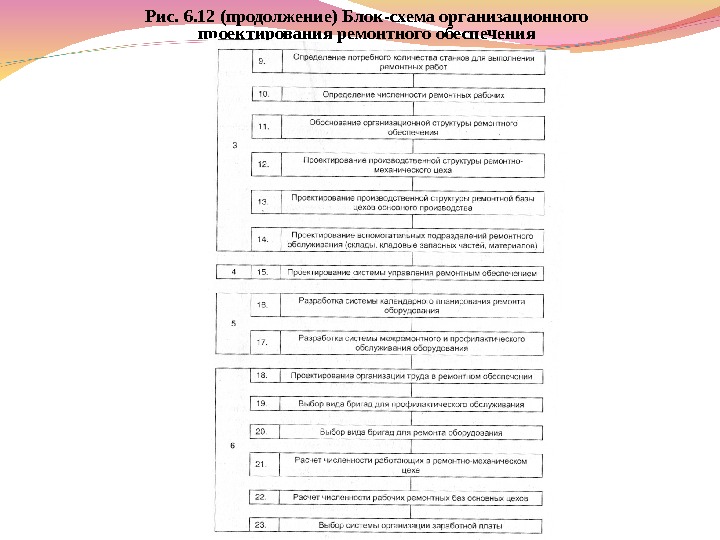

Рис. 6. 12 (продолжение) Блок-схема организационного проектирования ремонтного обеспечения

Рис. 6. 12 (продолжение) Блок-схема организационного проектирования ремонтного обеспечения

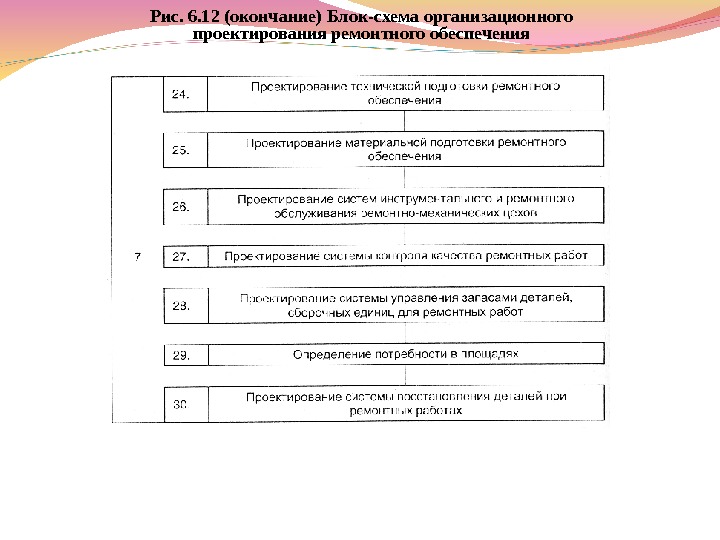

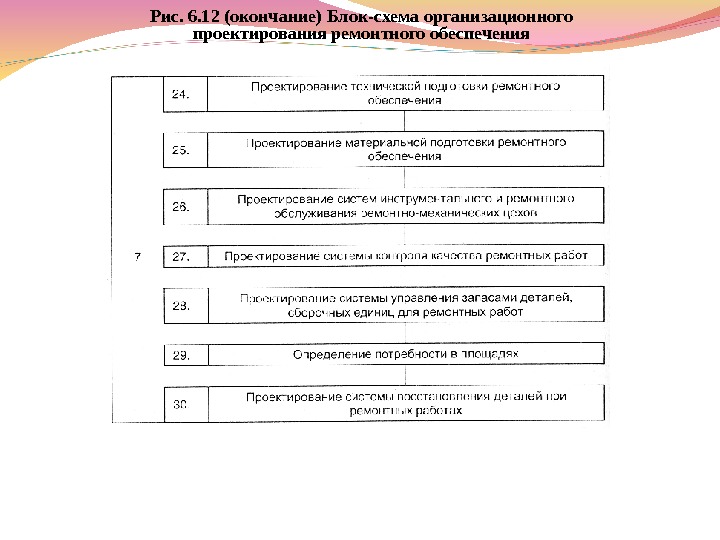

Рис. 6. 12 (окончание) Блок-схема организационного проектирования ремонтного обеспечения

Рис. 6. 12 (окончание) Блок-схема организационного проектирования ремонтного обеспечения

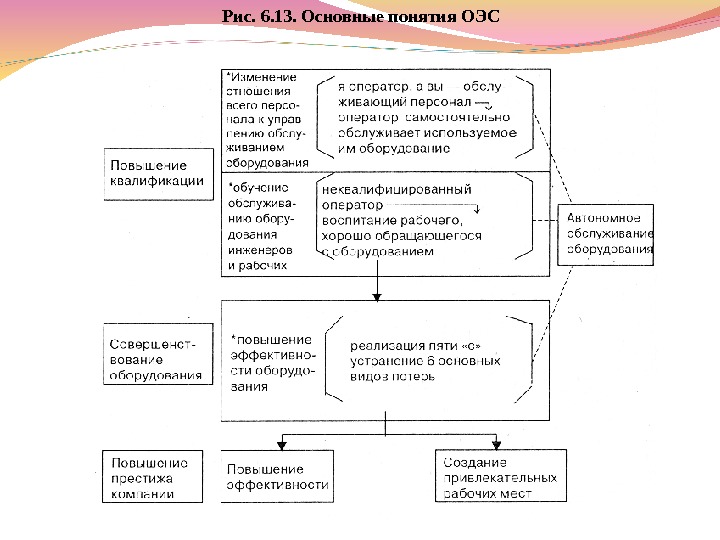

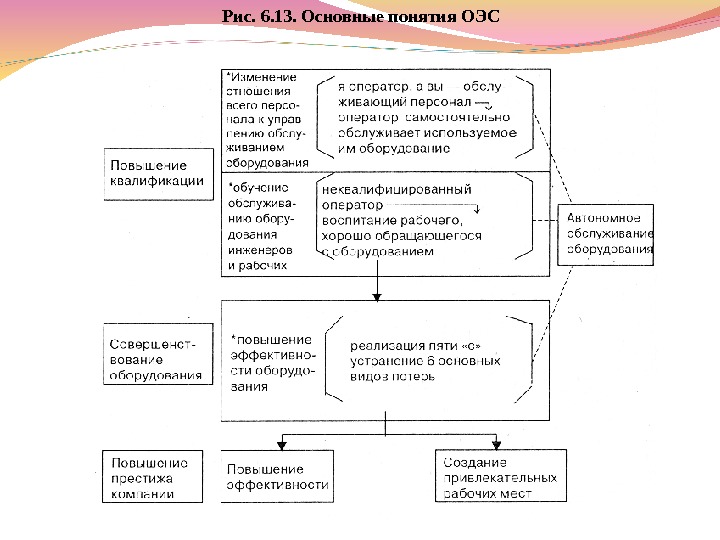

Рис. 6. 13. Основные понятия ОЭС

Рис. 6. 13. Основные понятия ОЭС

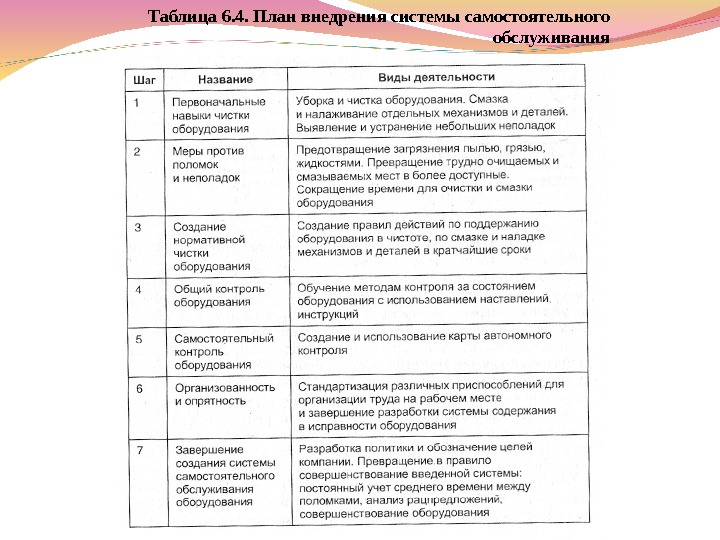

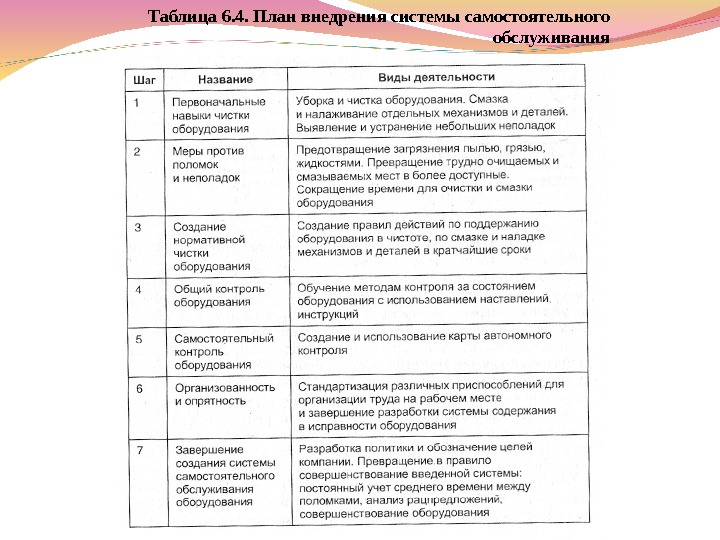

Таблица 6. 4. План внедрения системы самостоятельного обслуживания

Таблица 6. 4. План внедрения системы самостоятельного обслуживания

Таблица 6. 5. Сравнение характеристик ККК и ОЭС Категория ККК ОЭС Цель Улучшение положения корпорации (повышение эффективности и создание комфортабельных рабочих мест) Предмет управления Качество (на выходе — результат) Оборудование (на выходе — причина) Средства достижения цели Введение системы управления (систематизация и стандартизация)— ориентация на невещественные элементы производства Обеспечение соответствующего состояния оборудования и рабочих мест — ориентация на вещественные элементы производства Обучение персонала Усилия, направленные на совершенствование управленческой технологии (методы ККК) Усилия направлены на улучшение обслуживания оборудования, методы эксплуатации и профессиональное мастерство Деятельность малых групп Добровольная деятельность кружков Объединение рабочих мест, организационная деятельность и деятельность малых групп Цель Обеспечение высокого качества продукции Устранение потерь и расточительства

Таблица 6. 5. Сравнение характеристик ККК и ОЭС Категория ККК ОЭС Цель Улучшение положения корпорации (повышение эффективности и создание комфортабельных рабочих мест) Предмет управления Качество (на выходе — результат) Оборудование (на выходе — причина) Средства достижения цели Введение системы управления (систематизация и стандартизация)— ориентация на невещественные элементы производства Обеспечение соответствующего состояния оборудования и рабочих мест — ориентация на вещественные элементы производства Обучение персонала Усилия, направленные на совершенствование управленческой технологии (методы ККК) Усилия направлены на улучшение обслуживания оборудования, методы эксплуатации и профессиональное мастерство Деятельность малых групп Добровольная деятельность кружков Объединение рабочих мест, организационная деятельность и деятельность малых групп Цель Обеспечение высокого качества продукции Устранение потерь и расточительства

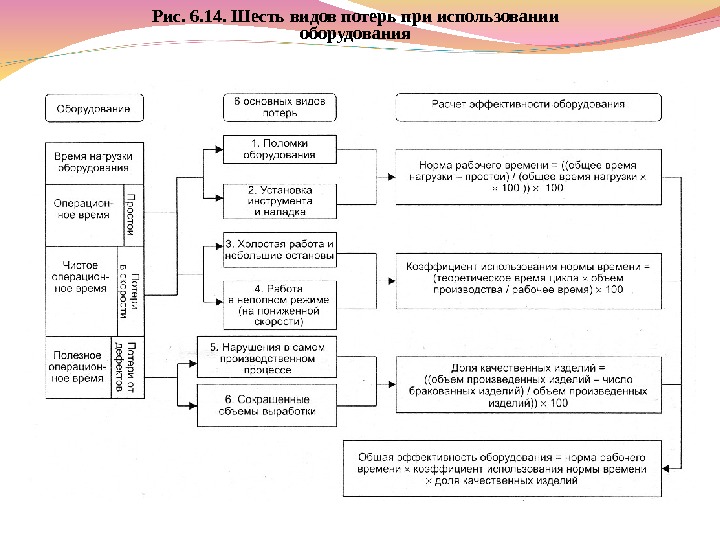

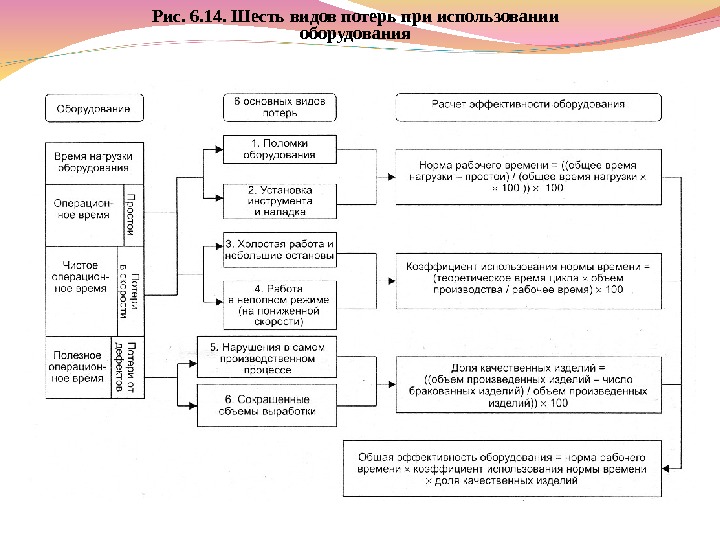

Рис. 6. 14. Шесть видов потерь при использовании оборудования

Рис. 6. 14. Шесть видов потерь при использовании оборудования

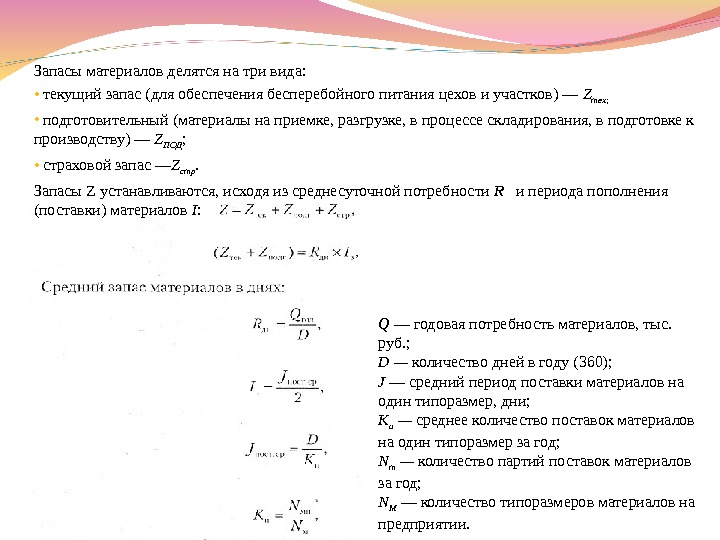

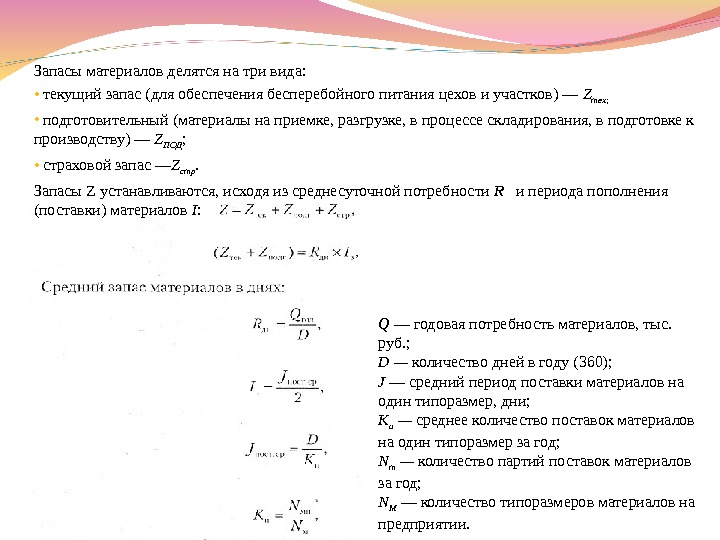

Запасы материалов делятся на три вида: • текущий запас (для обеспечения бесперебойного питания цехов и участков) — Z тех ; • подготовительный (материалы на приемке, разгрузке, в процессе складирования, в подготовке к производству) — Z ПОД ; • страховой запас — Z стр. Запасы Z устанавливаются, исходя из среднесуточной потребности R и периода пополнения (поставки) материалов I : Q — годовая потребность материалов, тыс. руб. ; D — количество дней в году (360); J — средний период поставки материалов на один типоразмер, дни; К и — среднее количество поставок материалов на один типоразмер за год; N m — количество партий поставок материалов за год; N M — количество типоразмеров материалов на предприятии.

Запасы материалов делятся на три вида: • текущий запас (для обеспечения бесперебойного питания цехов и участков) — Z тех ; • подготовительный (материалы на приемке, разгрузке, в процессе складирования, в подготовке к производству) — Z ПОД ; • страховой запас — Z стр. Запасы Z устанавливаются, исходя из среднесуточной потребности R и периода пополнения (поставки) материалов I : Q — годовая потребность материалов, тыс. руб. ; D — количество дней в году (360); J — средний период поставки материалов на один типоразмер, дни; К и — среднее количество поставок материалов на один типоразмер за год; N m — количество партий поставок материалов за год; N M — количество типоразмеров материалов на предприятии.

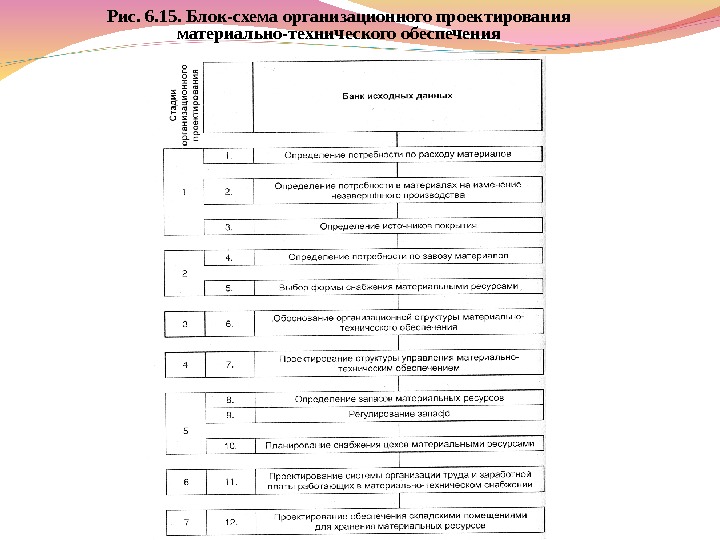

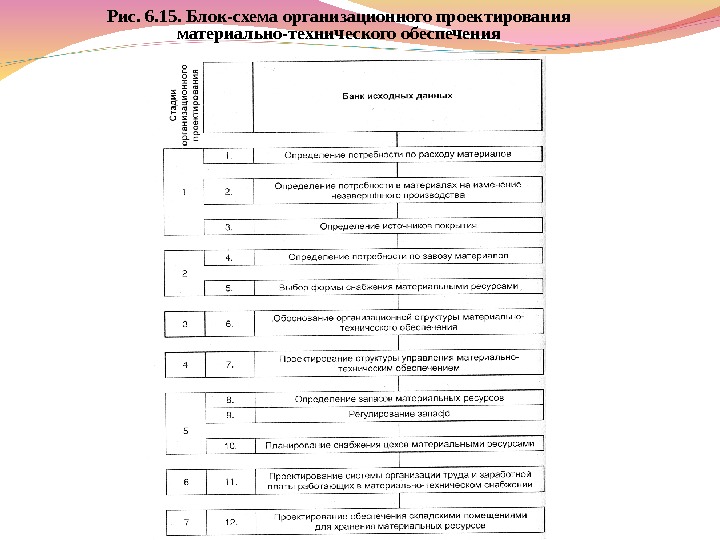

Рис. 6. 15. Блок-схема организационного проектирования материально-технического обеспечения

Рис. 6. 15. Блок-схема организационного проектирования материально-технического обеспечения

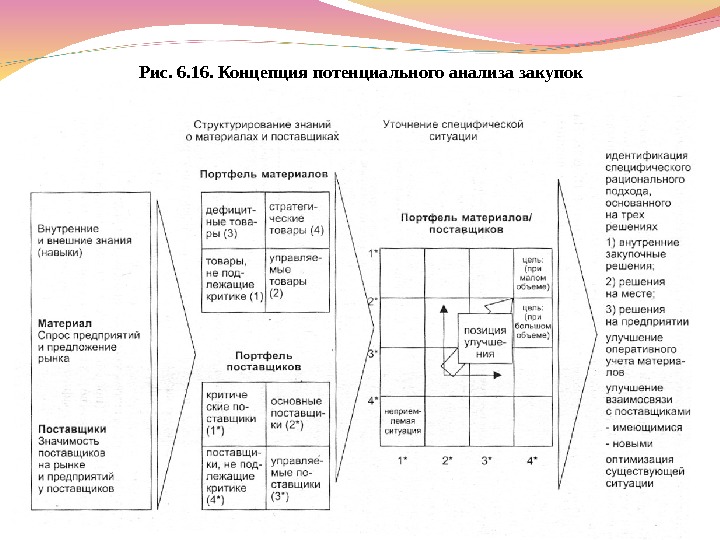

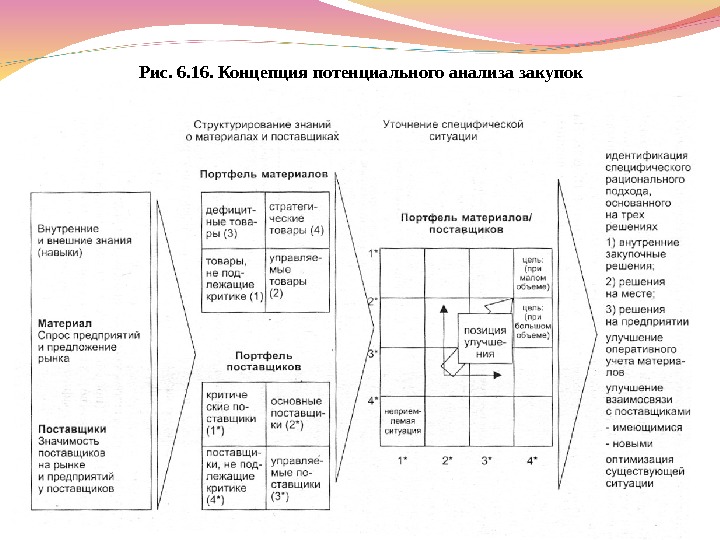

Рис. 6. 16. Концепция потенциального анализа закупок

Рис. 6. 16. Концепция потенциального анализа закупок

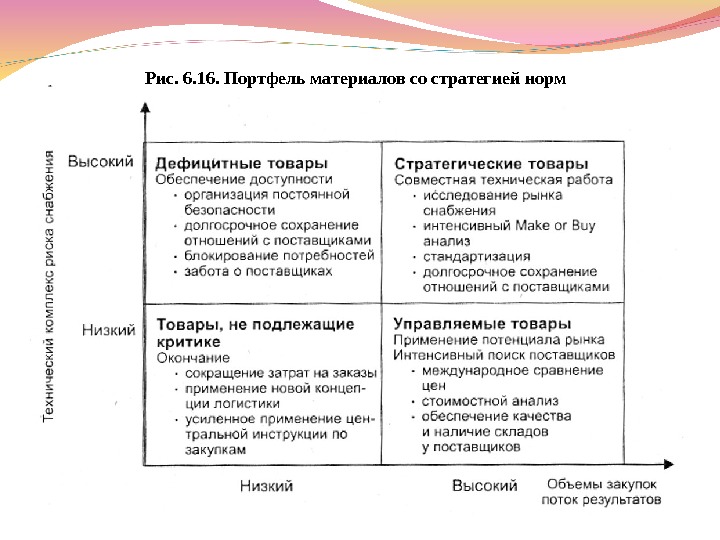

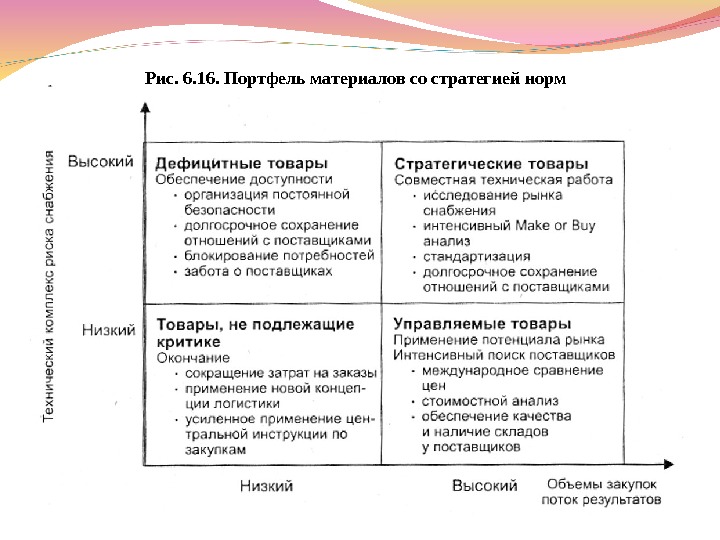

Рис. 6. 16. Портфель материалов со стратегией норм

Рис. 6. 16. Портфель материалов со стратегией норм

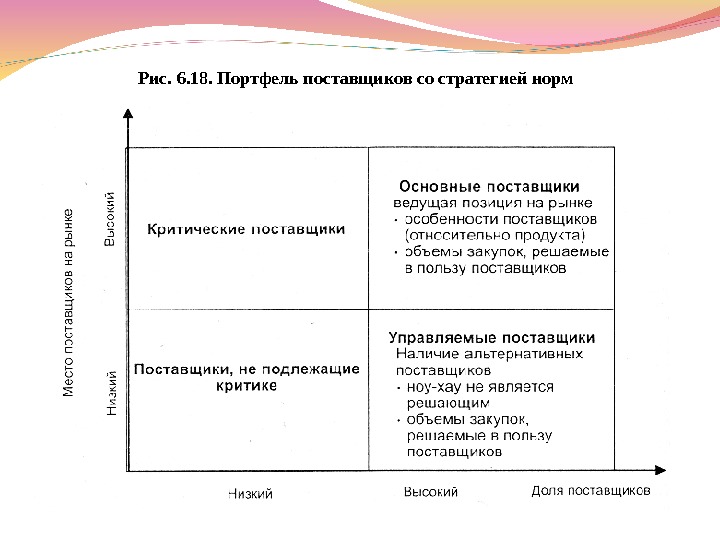

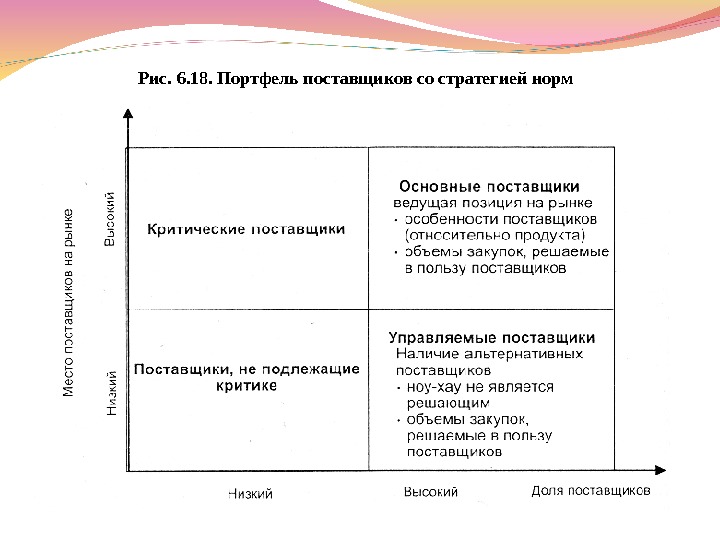

Рис. 6. 18. Портфель поставщиков со стратегией норм

Рис. 6. 18. Портфель поставщиков со стратегией норм

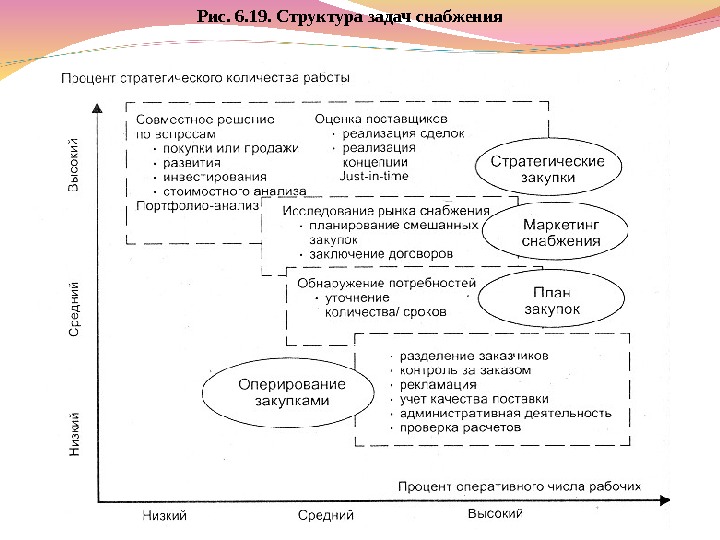

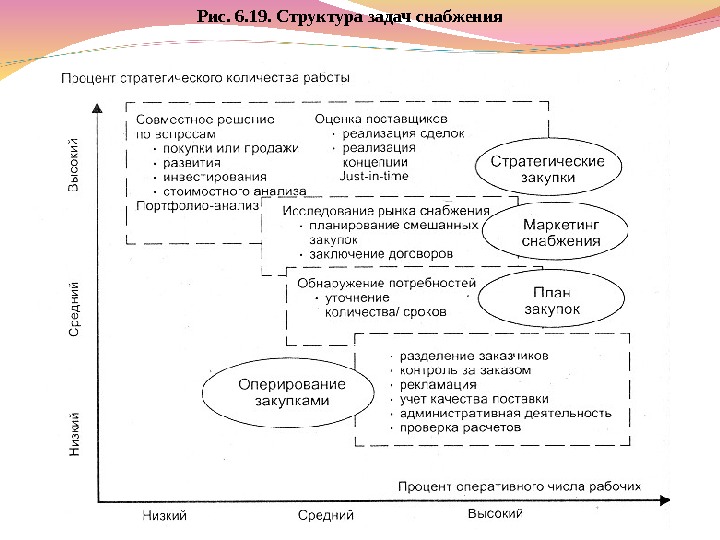

Рис. 6. 19. Структура задач снабжения

Рис. 6. 19. Структура задач снабжения

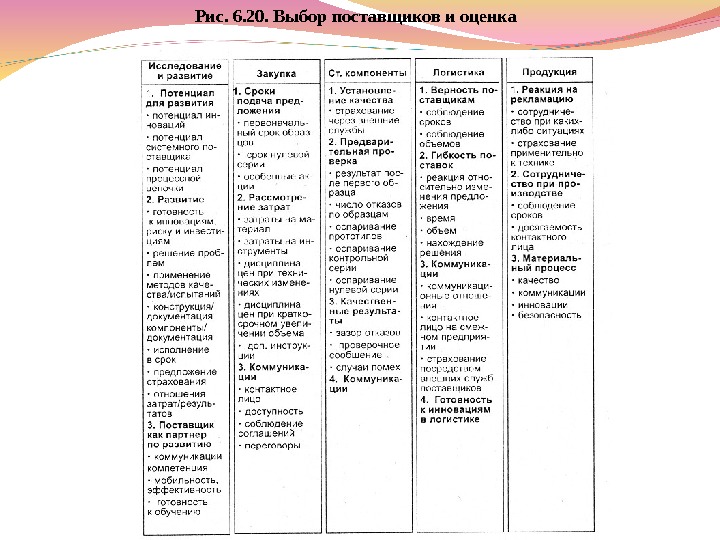

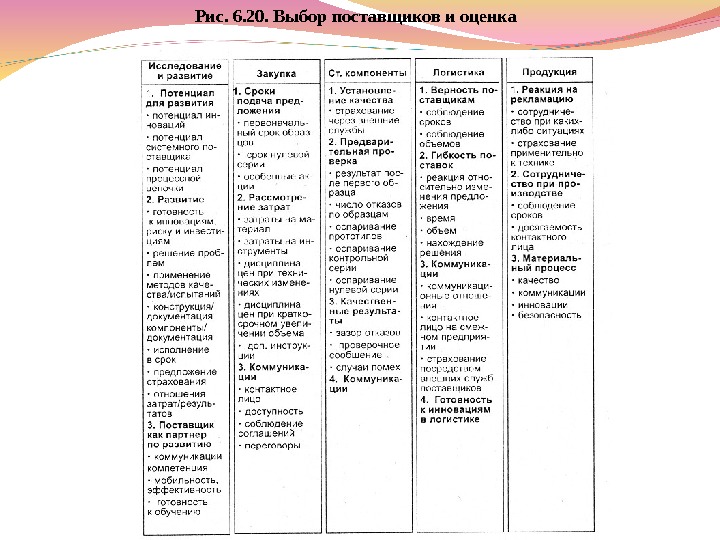

Рис. 6. 20. Выбор поставщиков и оценка

Рис. 6. 20. Выбор поставщиков и оценка

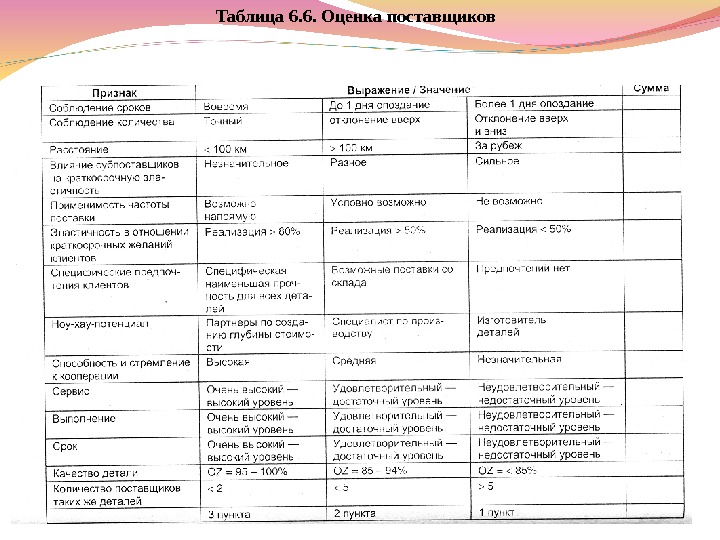

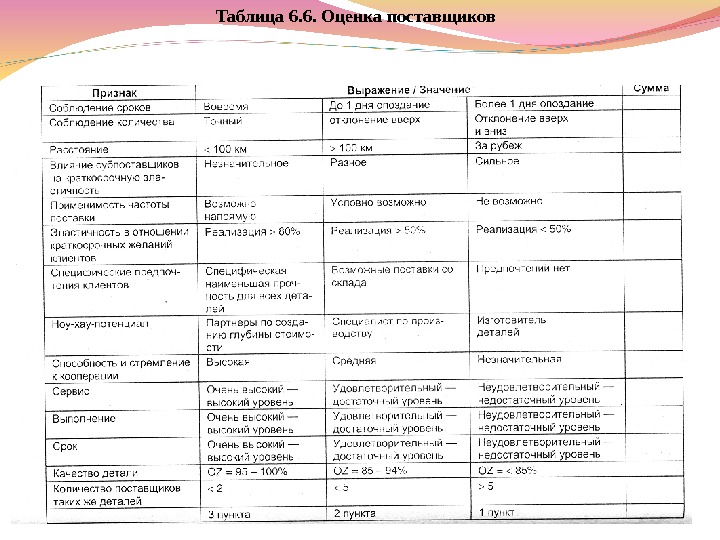

Таблица 6. 6. Оценка поставщиков

Таблица 6. 6. Оценка поставщиков

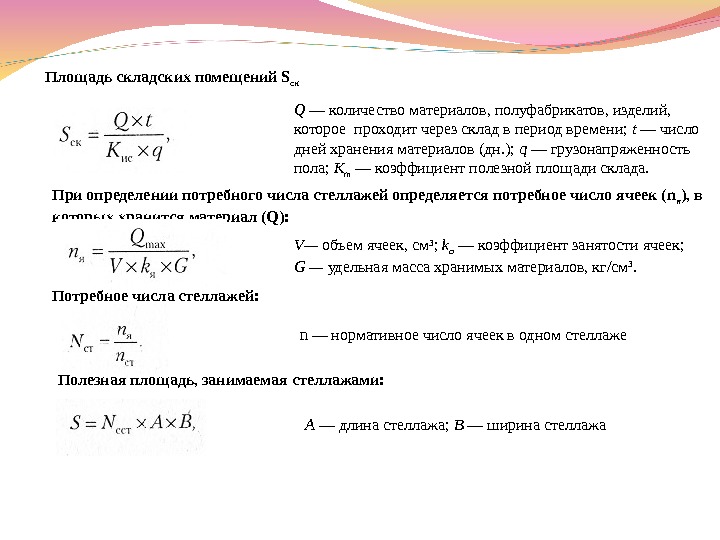

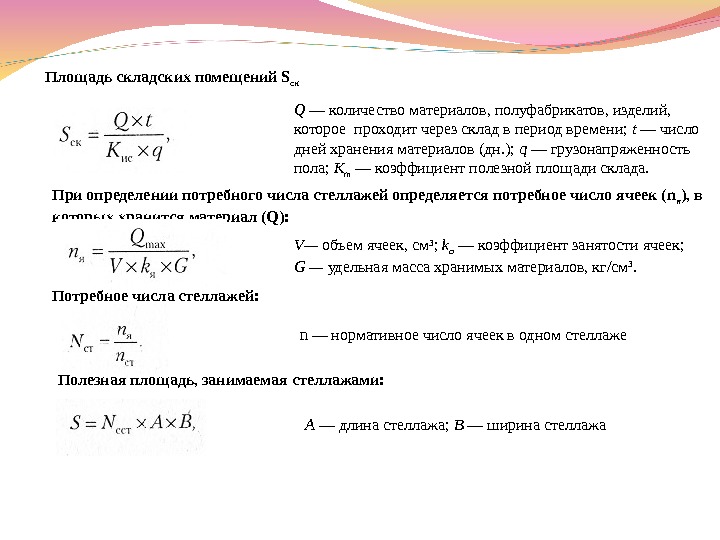

Площадь складских помещений S ск Q — количество материалов, полуфабрикатов, изделий, которое проходит через склад в период времени; t — число дней хранения материалов (дн. ); q — грузонапряженность пола; К т — коэффициент полезной площади склада. При определении потребного числа стеллажей определяется по требное число ячеек ( n я ), в которых хранится материал ( Q ): V — объем ячеек, см 3 ; k a — коэффициент занятости ячеек; G — удельная масса хранимых материалов, кг/см 3. Потребное числа стеллажей: n — нормативное число ячеек в одном стеллаже Полезная площадь, занимаемая стеллажами: А — длина стеллажа; В — ширина стеллажа

Площадь складских помещений S ск Q — количество материалов, полуфабрикатов, изделий, которое проходит через склад в период времени; t — число дней хранения материалов (дн. ); q — грузонапряженность пола; К т — коэффициент полезной площади склада. При определении потребного числа стеллажей определяется по требное число ячеек ( n я ), в которых хранится материал ( Q ): V — объем ячеек, см 3 ; k a — коэффициент занятости ячеек; G — удельная масса хранимых материалов, кг/см 3. Потребное числа стеллажей: n — нормативное число ячеек в одном стеллаже Полезная площадь, занимаемая стеллажами: А — длина стеллажа; В — ширина стеллажа

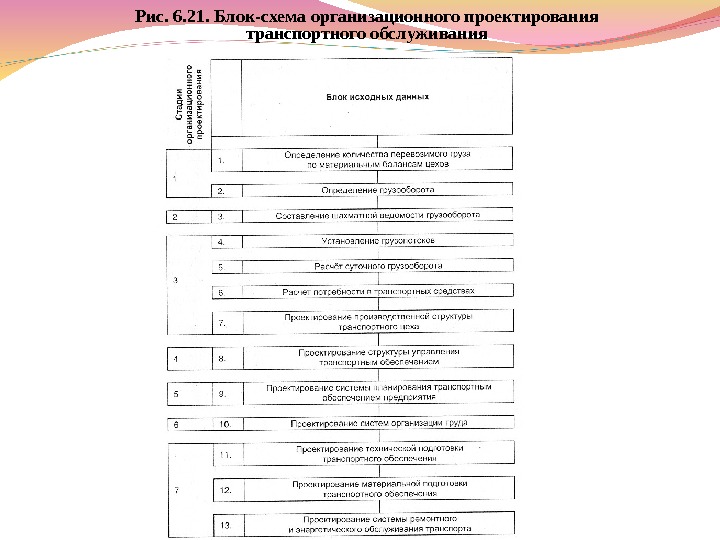

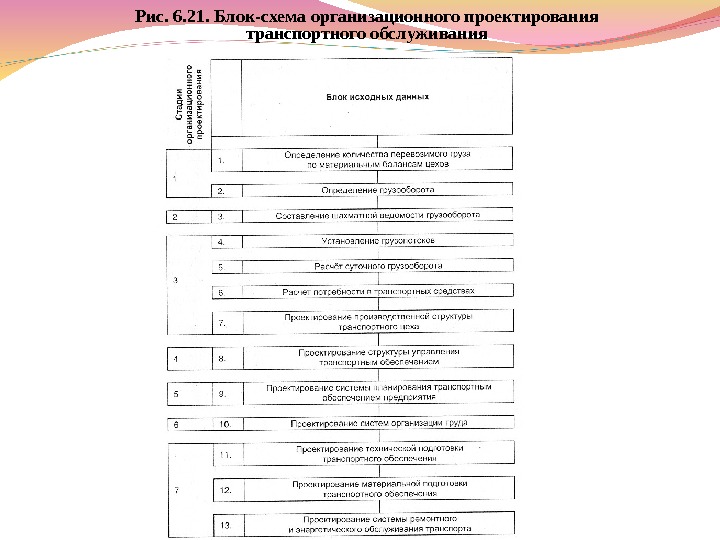

Рис. 6. 21. Блок-схема организационного проектирования транспортного обслуживания

Рис. 6. 21. Блок-схема организационного проектирования транспортного обслуживания

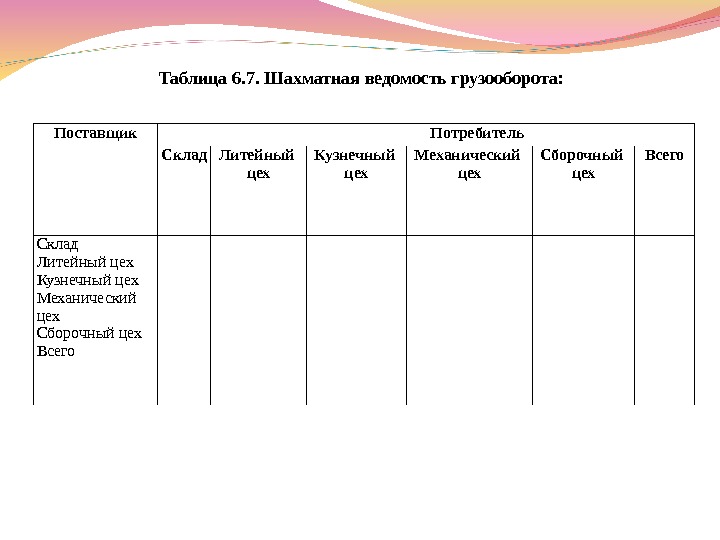

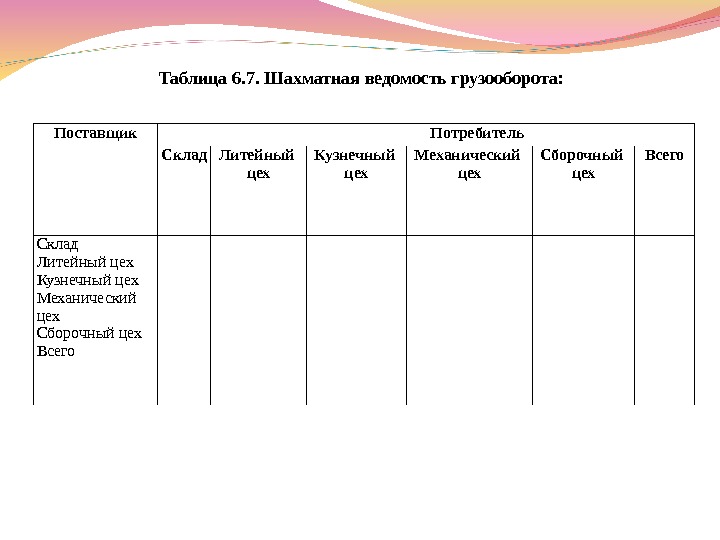

Таблица 6. 7. Шахматная ведомость грузооборота: Поставщик Потребитель Склад Литейный цех Кузнечный цех Механический цех Сборочный цех Всего

Таблица 6. 7. Шахматная ведомость грузооборота: Поставщик Потребитель Склад Литейный цех Кузнечный цех Механический цех Сборочный цех Всего

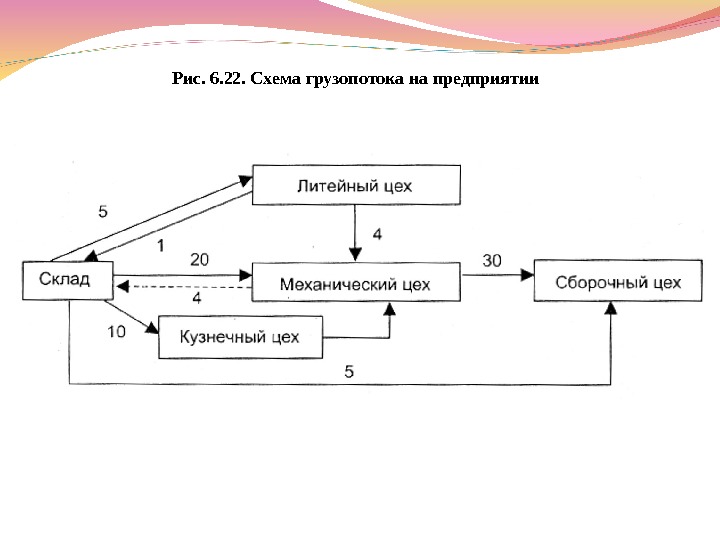

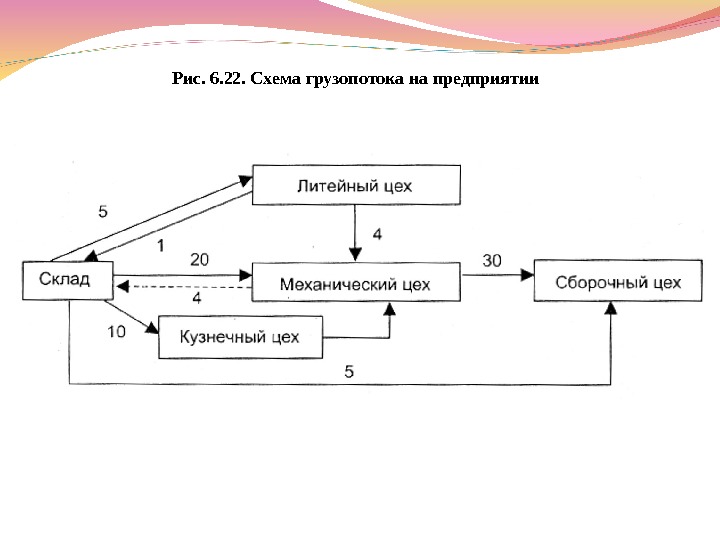

Рис. 6. 22. Схема грузопотока на предприятии

Рис. 6. 22. Схема грузопотока на предприятии

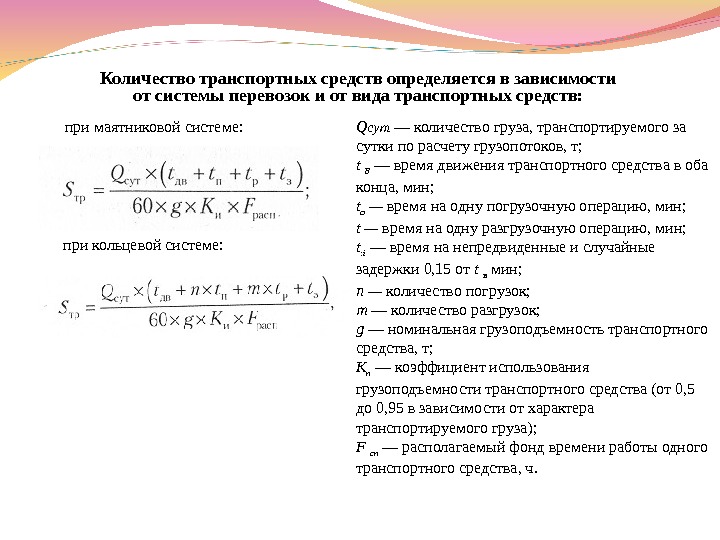

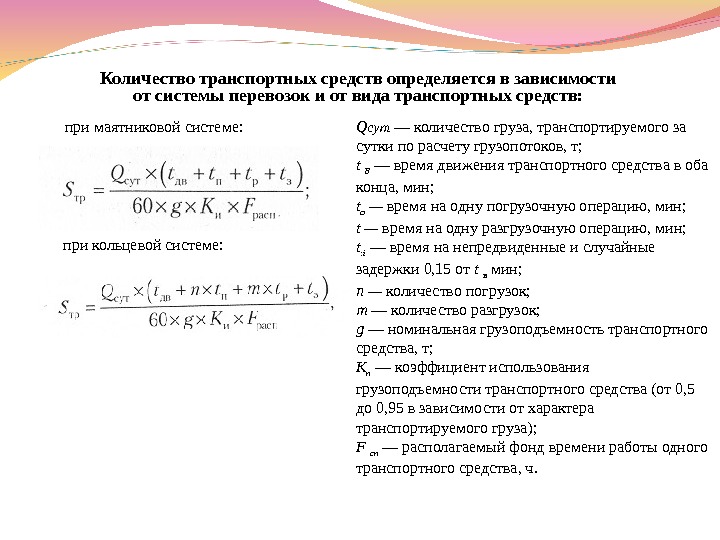

Количество транспортных средств определяется в зависимости от системы перевозок и от вида транспортных средств: при маятниковой системе: при кольцевой системе: Q сут — количество груза, транспортируемого за сутки по расчету грузопотоков, т; t B — время движения транспортного средства в оба конца, мин; t a — время на одну погрузочную операцию, мин; t — время на одну разгрузочную операцию, мин; t : i — время на непредвиденные и случайные задержки 0, 15 от t в мин; п — количество погрузок; т — количество разгрузок; g — номинальная грузоподъемность транспортного средства, т; К п — коэффициент использования грузоподъемности транспортного средства (от 0, 5 до 0, 95 в зависимости от характера транспортируемого груза); F сп — располагаемый фонд времени работы одного транспортного средства, ч.

Количество транспортных средств определяется в зависимости от системы перевозок и от вида транспортных средств: при маятниковой системе: при кольцевой системе: Q сут — количество груза, транспортируемого за сутки по расчету грузопотоков, т; t B — время движения транспортного средства в оба конца, мин; t a — время на одну погрузочную операцию, мин; t — время на одну разгрузочную операцию, мин; t : i — время на непредвиденные и случайные задержки 0, 15 от t в мин; п — количество погрузок; т — количество разгрузок; g — номинальная грузоподъемность транспортного средства, т; К п — коэффициент использования грузоподъемности транспортного средства (от 0, 5 до 0, 95 в зависимости от характера транспортируемого груза); F сп — располагаемый фонд времени работы одного транспортного средства, ч.

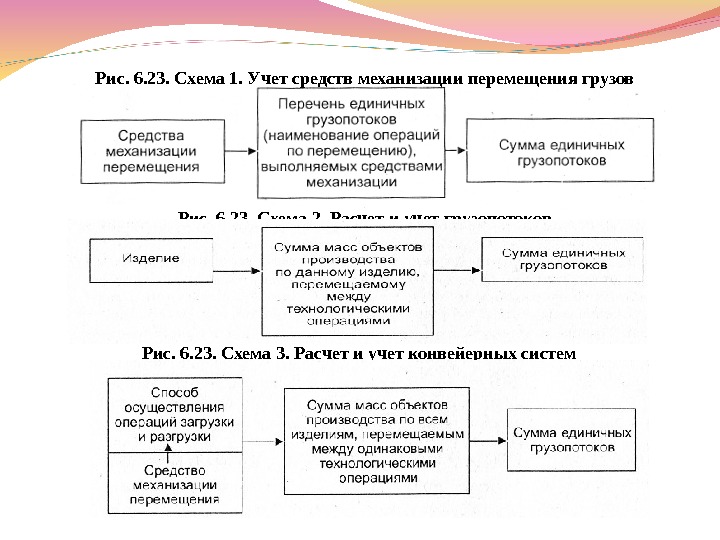

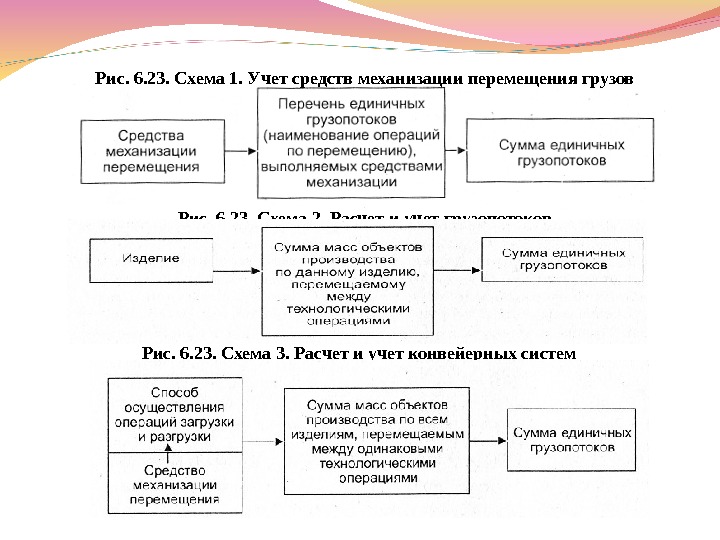

Рис. 6. 23. Схема 1. Учет средств механизации перемещения грузов Рис. 6. 23. Схема 2. Расчет и учет грузопотоков Рис. 6. 23. Схема 3. Расчет и учет конвейерных систем

Рис. 6. 23. Схема 1. Учет средств механизации перемещения грузов Рис. 6. 23. Схема 2. Расчет и учет грузопотоков Рис. 6. 23. Схема 3. Расчет и учет конвейерных систем

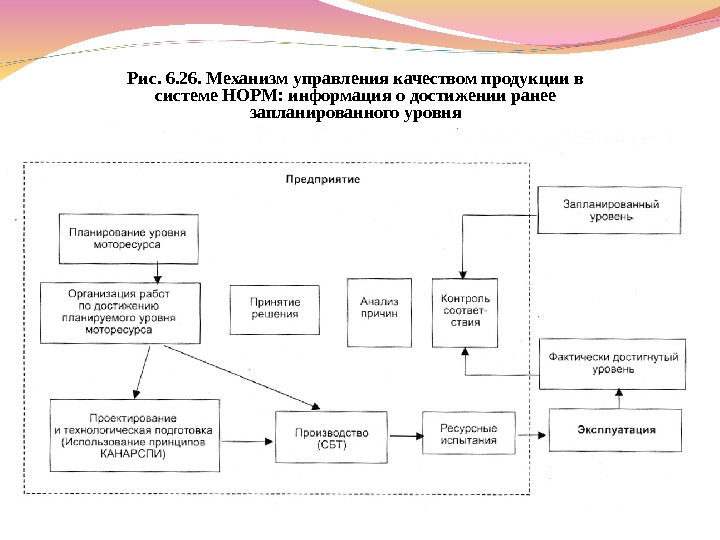

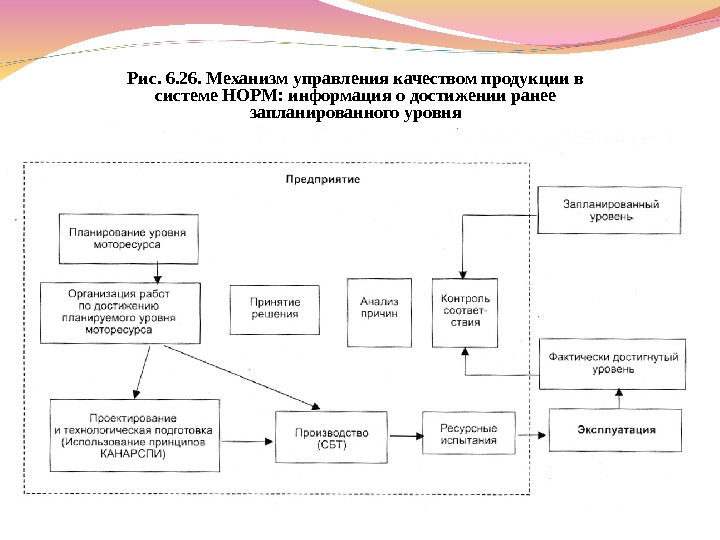

Рис. 6. 26. Механизм управления качеством продукции в системе НОРМ: информация о достижении ранее запланированного уровня

Рис. 6. 26. Механизм управления качеством продукции в системе НОРМ: информация о достижении ранее запланированного уровня