Основные виды машин для выполнения малярных работ.

osnovnye_vidy_mashin_dlya_vypolneniya_malyarnyh_rabot_1.pptx

- Размер: 8.7 Мб

- Автор:

- Количество слайдов: 189

Описание презентации Основные виды машин для выполнения малярных работ. по слайдам

Основные виды машин для выполнения малярных работ. Механизмы для приготовления и нанесения шпатлёвок. Назначение, устройство и принципы их работы.

Основные виды машин для выполнения малярных работ. Механизмы для приготовления и нанесения шпатлёвок. Назначение, устройство и принципы их работы.

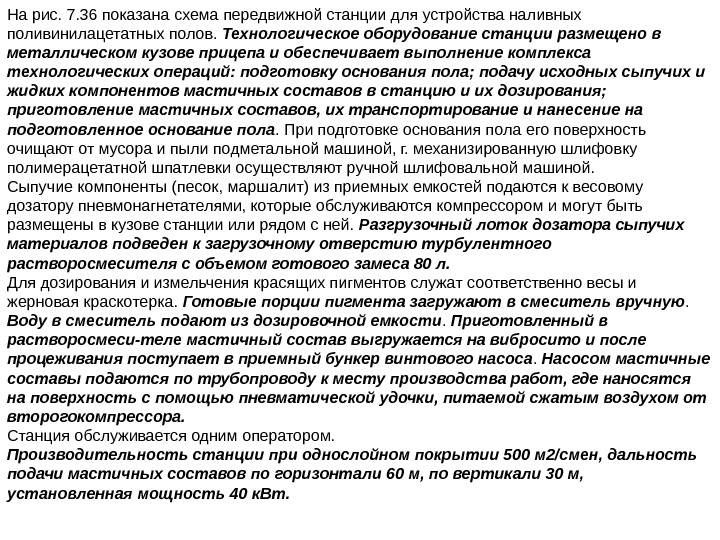

Технологии штукатурки механизированным методом заключается в нескольких этапах: подготовка : поверхности очищаются от выступов, загрязнений, пыли, жирных пятен, клея и пр. , оценивается их кривизна, устанавливаются маяки, укрепляются углы; обработка антикоррозийным составом; приготовление штукатурки , • смесь загружают в машину, где сухие компоненты тщательно перемешиваются с водой до получения однородной консистенции; • механическое нанесение штукатурного слоя распылителем, струя подается строго перпендикулярно стенам; • разравнивание шпателями и правилом, перераспределение излишков, ручная проработка труднодоступных мест: доводка углов, стыков, ниш; • через 1 -2 часа, после того, как состав схватится, производится затирка, чтобы устранить мельчайшие дефекты и придать поверхности гладкость; • при нормальных климатических условиях через 3 -4 дня слой полностью высыхает, можно приступать к финишной отделке. Важно: При повышенной влажности воздуха раствор может сохнуть около недели. Чтобы качество ремонта не пострадало с декоративной отделкой лучше не торопиться.

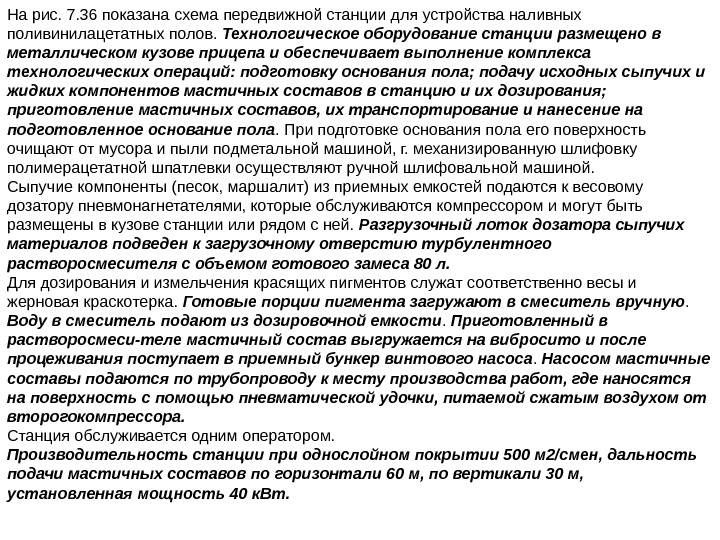

Технологии штукатурки механизированным методом заключается в нескольких этапах: подготовка : поверхности очищаются от выступов, загрязнений, пыли, жирных пятен, клея и пр. , оценивается их кривизна, устанавливаются маяки, укрепляются углы; обработка антикоррозийным составом; приготовление штукатурки , • смесь загружают в машину, где сухие компоненты тщательно перемешиваются с водой до получения однородной консистенции; • механическое нанесение штукатурного слоя распылителем, струя подается строго перпендикулярно стенам; • разравнивание шпателями и правилом, перераспределение излишков, ручная проработка труднодоступных мест: доводка углов, стыков, ниш; • через 1 -2 часа, после того, как состав схватится, производится затирка, чтобы устранить мельчайшие дефекты и придать поверхности гладкость; • при нормальных климатических условиях через 3 -4 дня слой полностью высыхает, можно приступать к финишной отделке. Важно: При повышенной влажности воздуха раствор может сохнуть около недели. Чтобы качество ремонта не пострадало с декоративной отделкой лучше не торопиться.

Смеси для механизированной штукатурки В наружных работах, для механической штукатурки фасадов и цоколей зачастую используются цементно-песчаная смесь , разведенная особым образом. Для внутренней механической отделки стен и потолков рекомендуется использовать штукатурные составы на гипсовой основе. Многие готовые смеси разработаны таким образом, что подходят как для ручного, так и для нанесения машинами. Штукатурка стен машинным способом подразумевает использование специального аппарата, который подает под давлением, создаваемым компрессором, смесь на стену ровным слоем, что обеспечивает экономию материалов, лучшее сцепление, заполнение раствором мельчайших зазоров и трещин. Кроме того, готовые смеси для машин в своем составе содержат пластификаторы и добавки, улучшающие качество и прочность отделки. При разравнивание лучше использовать правила длиной не более полутора метров. Тогда работа будет более качественная.

Смеси для механизированной штукатурки В наружных работах, для механической штукатурки фасадов и цоколей зачастую используются цементно-песчаная смесь , разведенная особым образом. Для внутренней механической отделки стен и потолков рекомендуется использовать штукатурные составы на гипсовой основе. Многие готовые смеси разработаны таким образом, что подходят как для ручного, так и для нанесения машинами. Штукатурка стен машинным способом подразумевает использование специального аппарата, который подает под давлением, создаваемым компрессором, смесь на стену ровным слоем, что обеспечивает экономию материалов, лучшее сцепление, заполнение раствором мельчайших зазоров и трещин. Кроме того, готовые смеси для машин в своем составе содержат пластификаторы и добавки, улучшающие качество и прочность отделки. При разравнивание лучше использовать правила длиной не более полутора метров. Тогда работа будет более качественная.

Механизмы для приготовления и нанесения шпатлёвок.

Механизмы для приготовления и нанесения шпатлёвок.

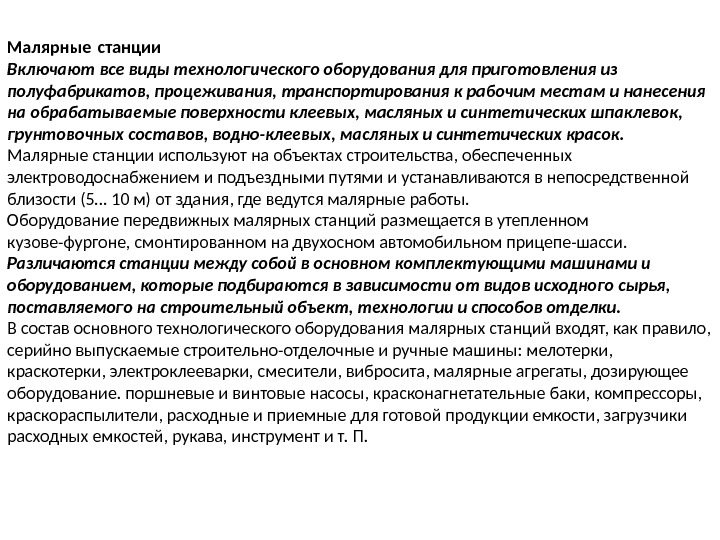

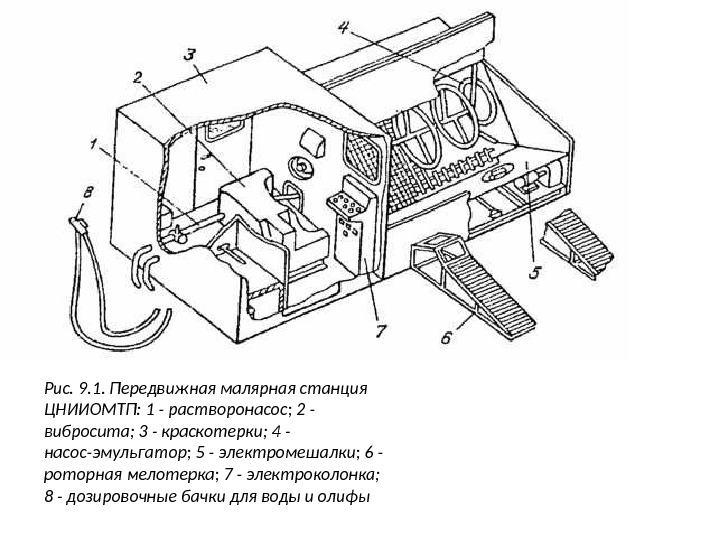

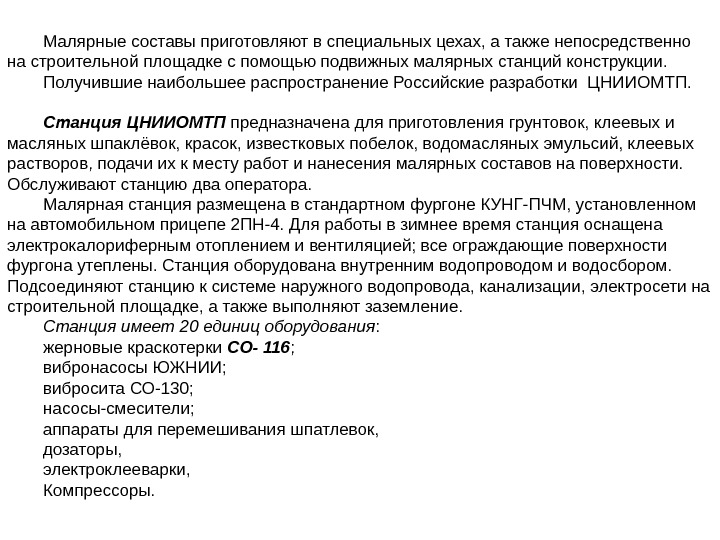

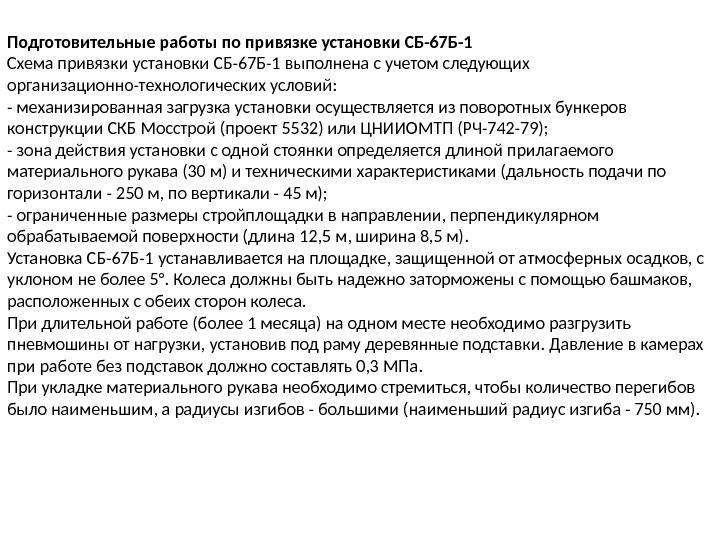

Оборудование, машины и инструменты для производства малярных работ По техническому и технологическому назначению машины делятся на : • Смесительные; • нагнетательные; • распылительные. По видам технологических операций машины классифицируют следующим образом: — для приготовления окрасочных составов (мелотерки, краскотерки, вибросита, краскомешалки); — для подготовки поверхностей под окраску (аппараты подающие сжатый воздух, металлические электрощетки, шлифовальные машины, электрические или пневматические молотки(для сбивки наплывов)). — механизмы для нанесения шпаклевки , ручные машины и инструменты для шлифования и зачистки поверхностей; — для нанесения окрасочных составов( красконагнетательные баки, компрессоры и компрессорные установки, пневматические краскораспылители, окрасочные агрегаты, краскопульты и т. д. Для приготовления раствора на строительных площадках при небольшом объеме работ применяют малогабаритные смесители и штукатурные машины.

Оборудование, машины и инструменты для производства малярных работ По техническому и технологическому назначению машины делятся на : • Смесительные; • нагнетательные; • распылительные. По видам технологических операций машины классифицируют следующим образом: — для приготовления окрасочных составов (мелотерки, краскотерки, вибросита, краскомешалки); — для подготовки поверхностей под окраску (аппараты подающие сжатый воздух, металлические электрощетки, шлифовальные машины, электрические или пневматические молотки(для сбивки наплывов)). — механизмы для нанесения шпаклевки , ручные машины и инструменты для шлифования и зачистки поверхностей; — для нанесения окрасочных составов( красконагнетательные баки, компрессоры и компрессорные установки, пневматические краскораспылители, окрасочные агрегаты, краскопульты и т. д. Для приготовления раствора на строительных площадках при небольшом объеме работ применяют малогабаритные смесители и штукатурные машины.

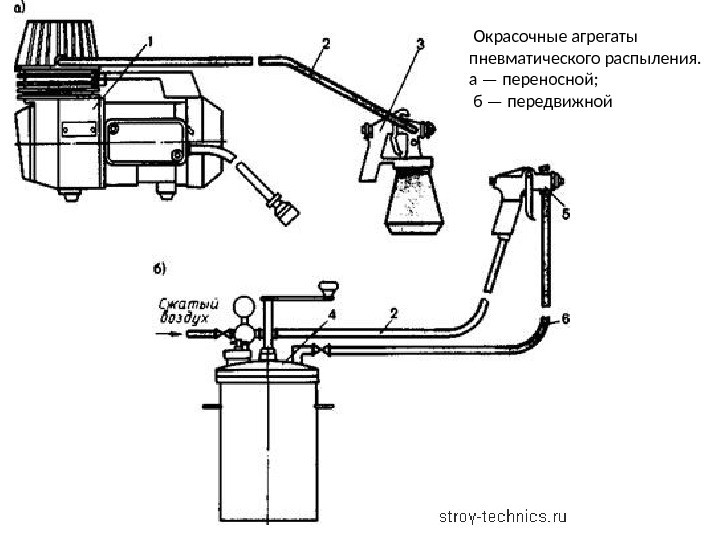

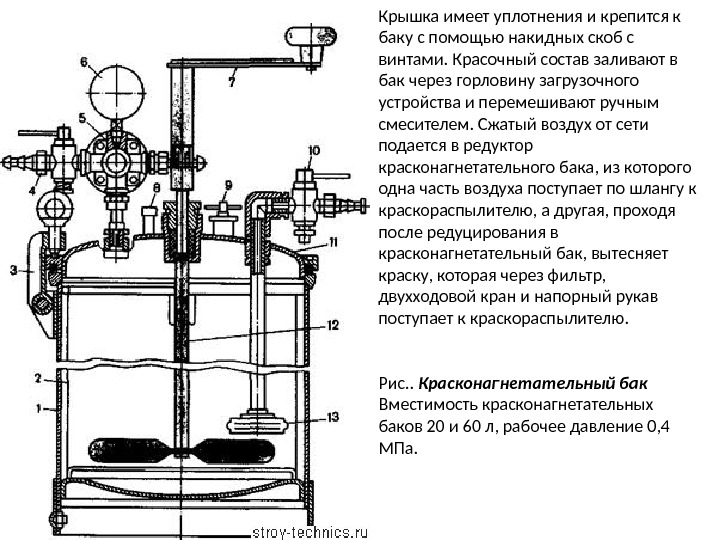

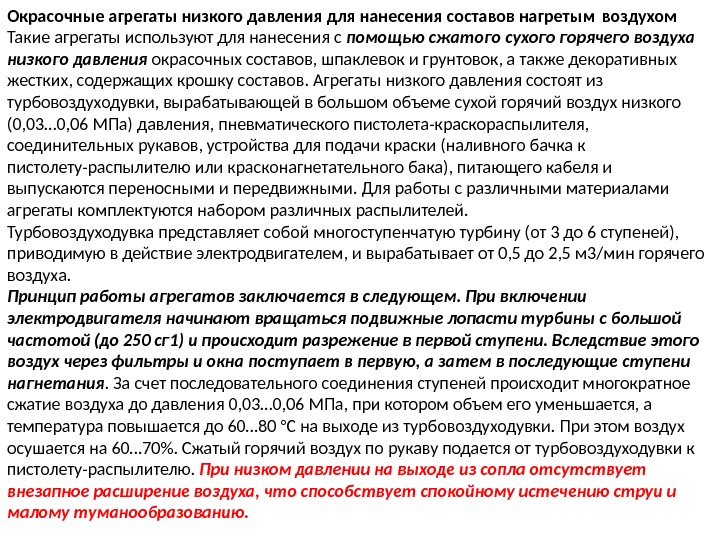

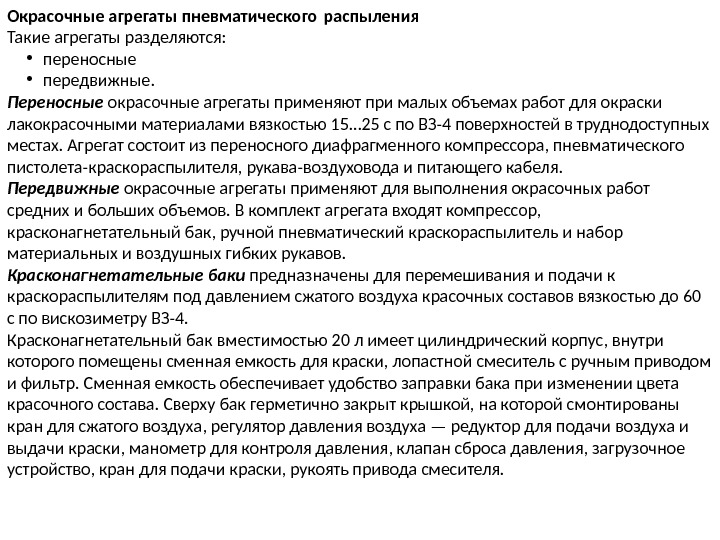

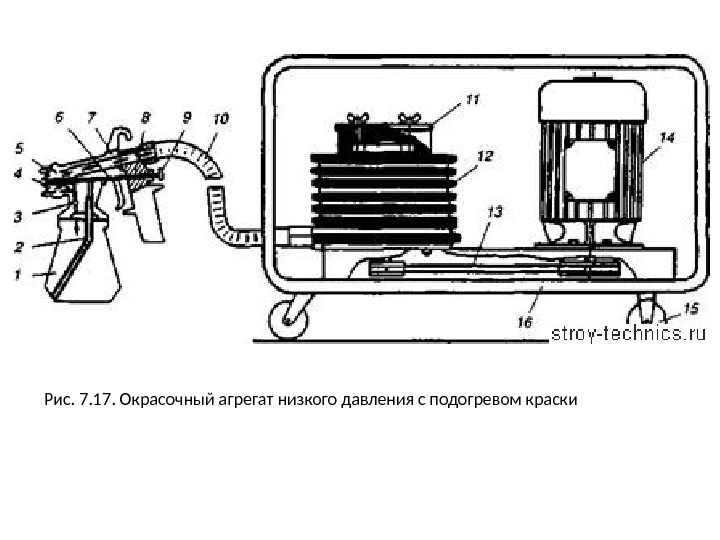

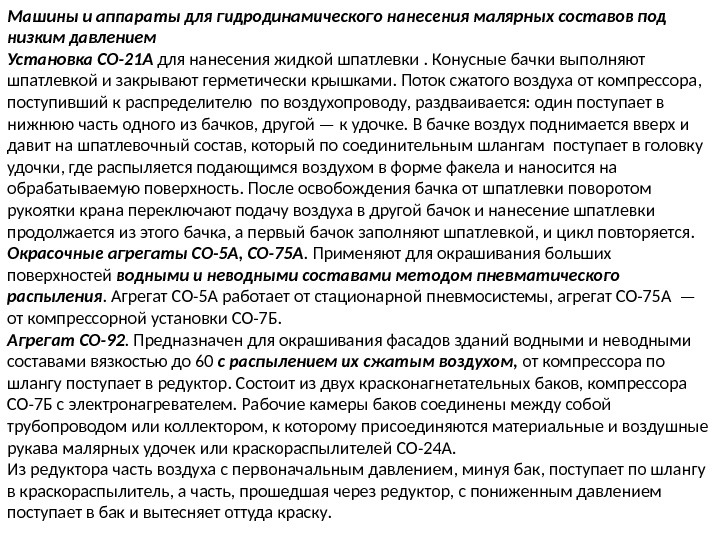

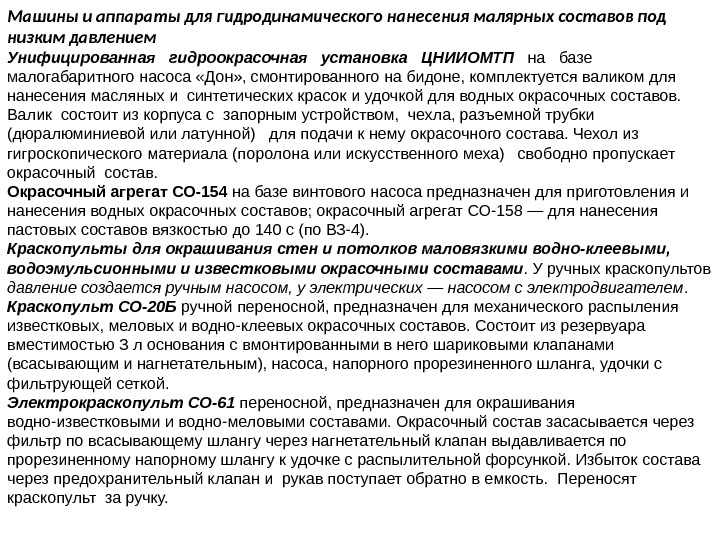

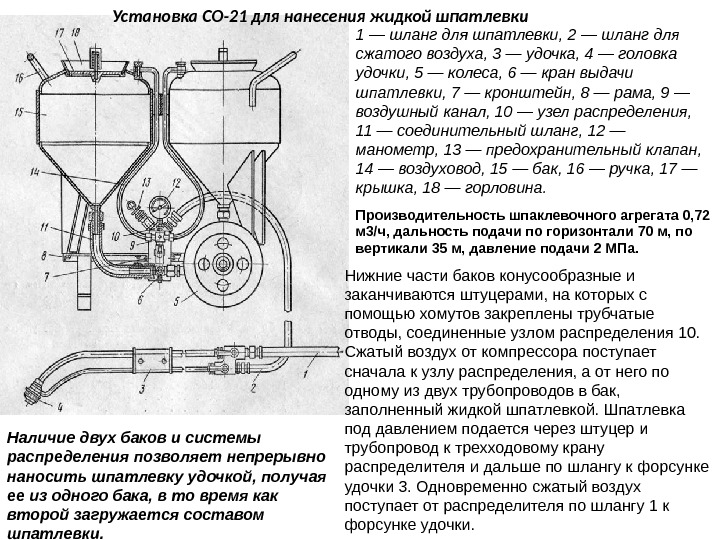

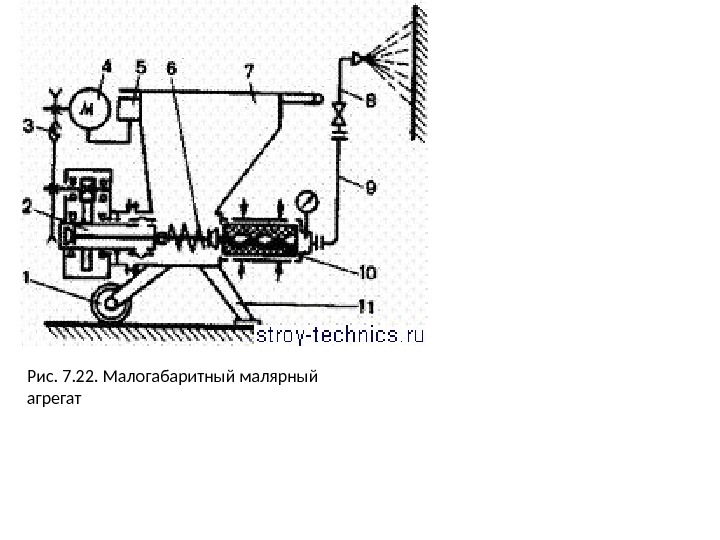

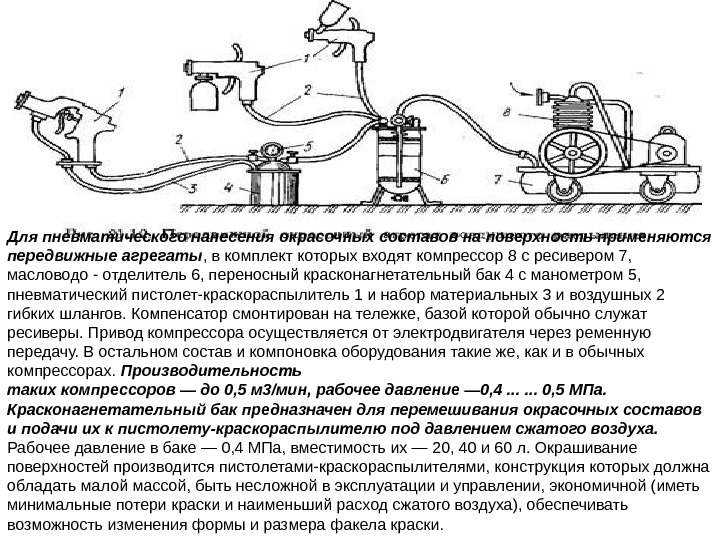

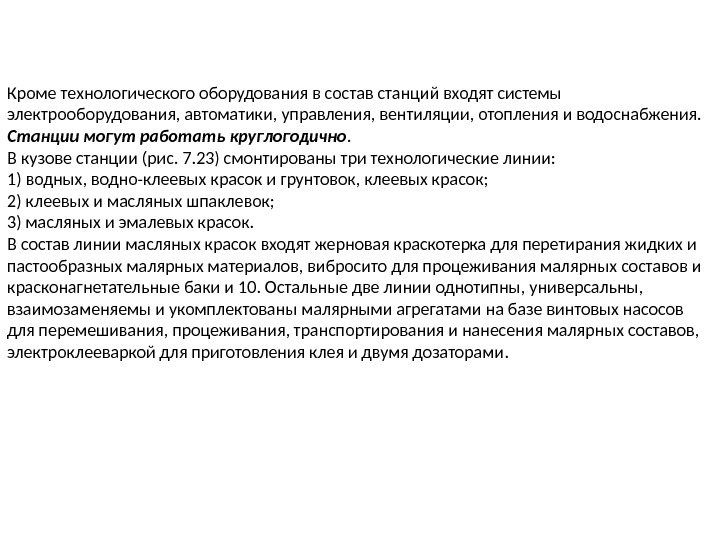

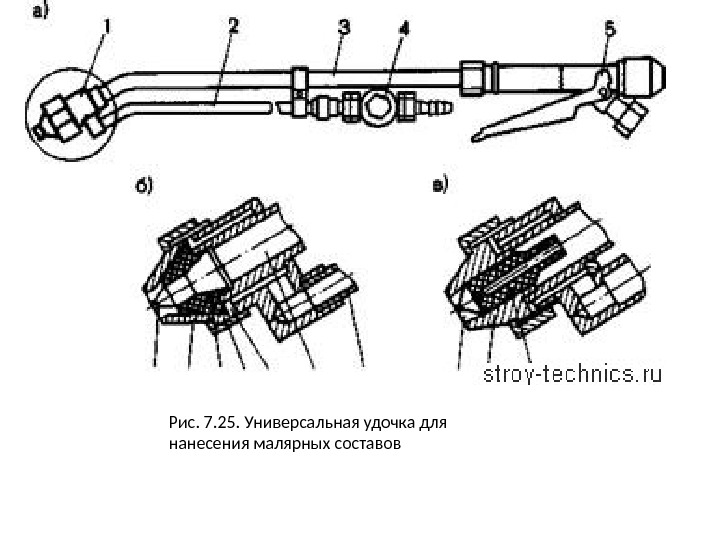

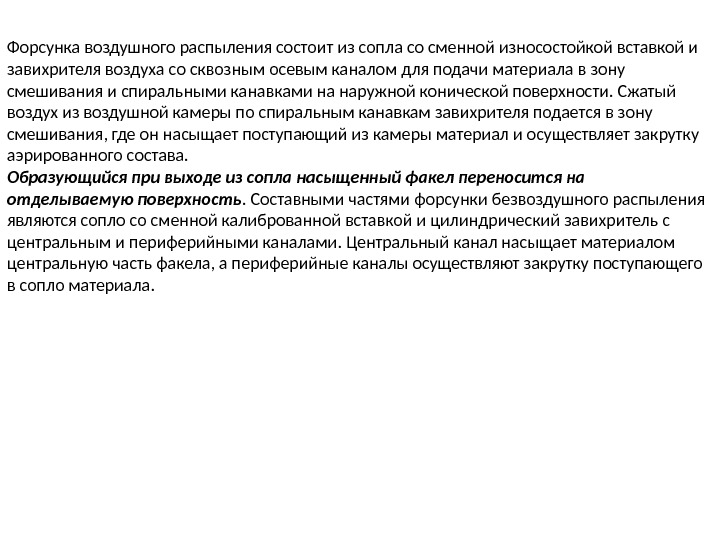

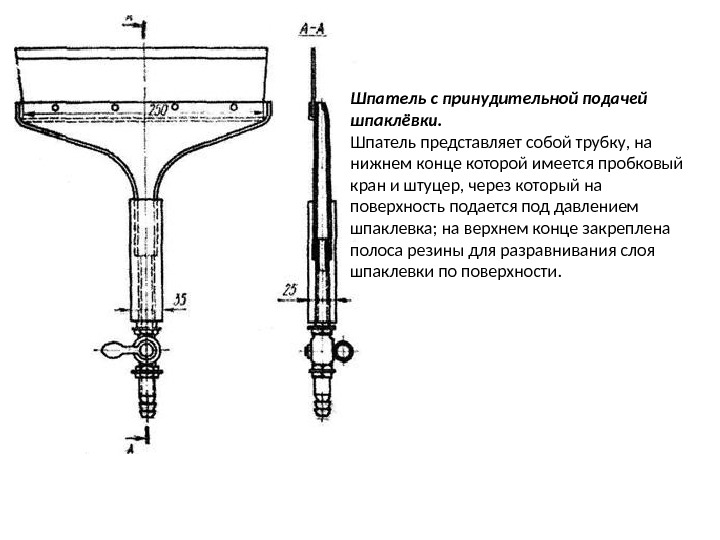

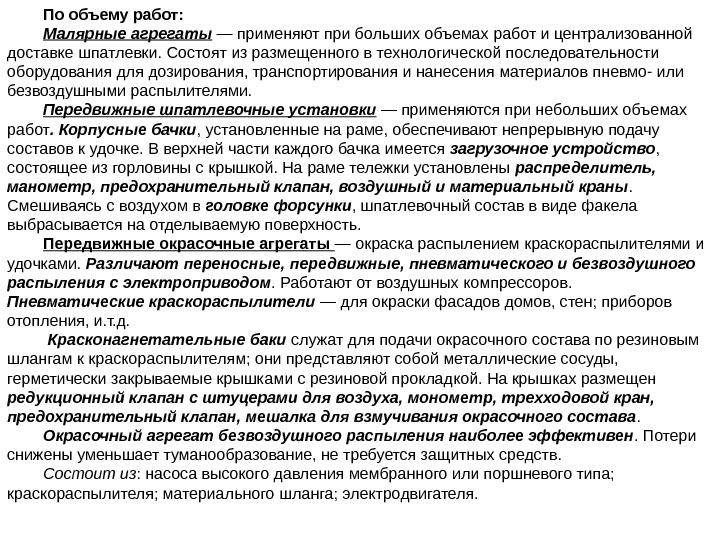

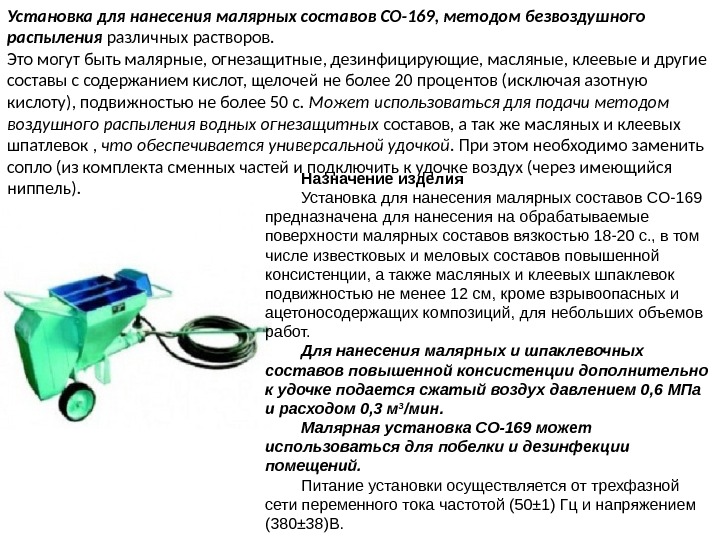

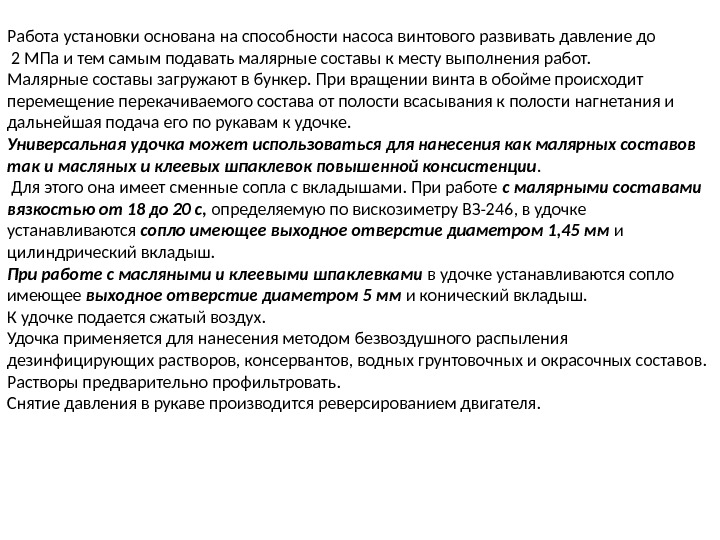

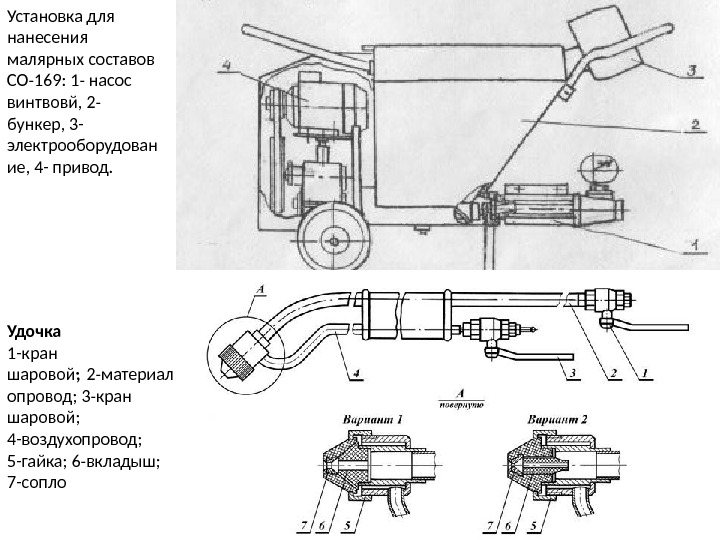

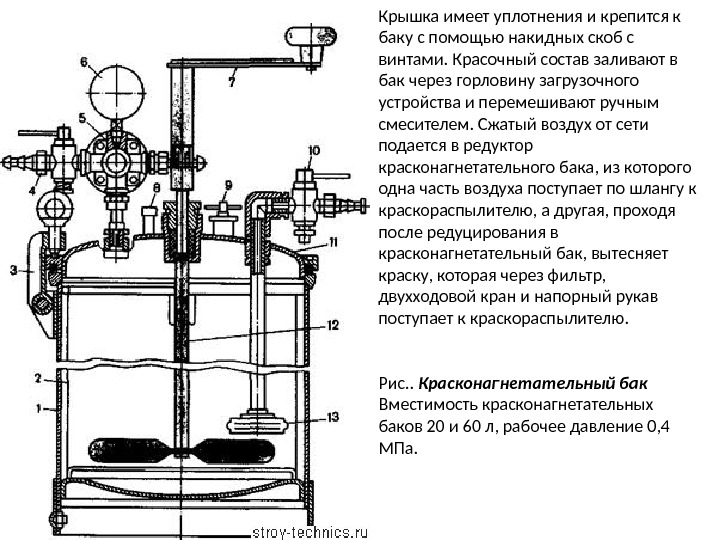

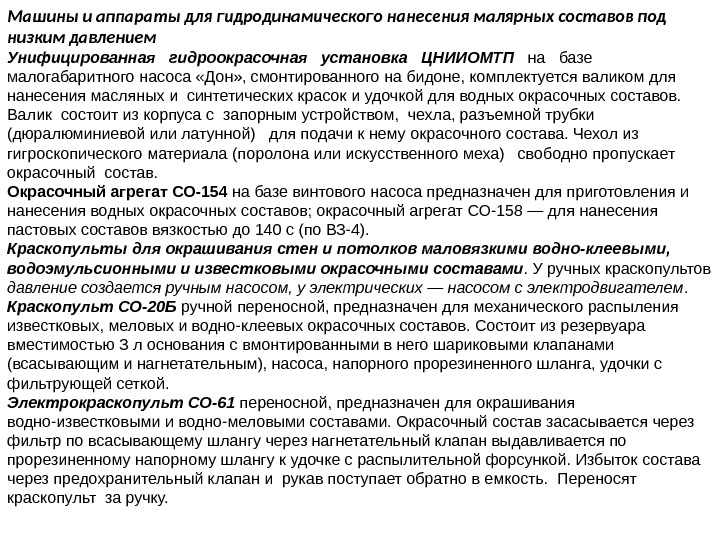

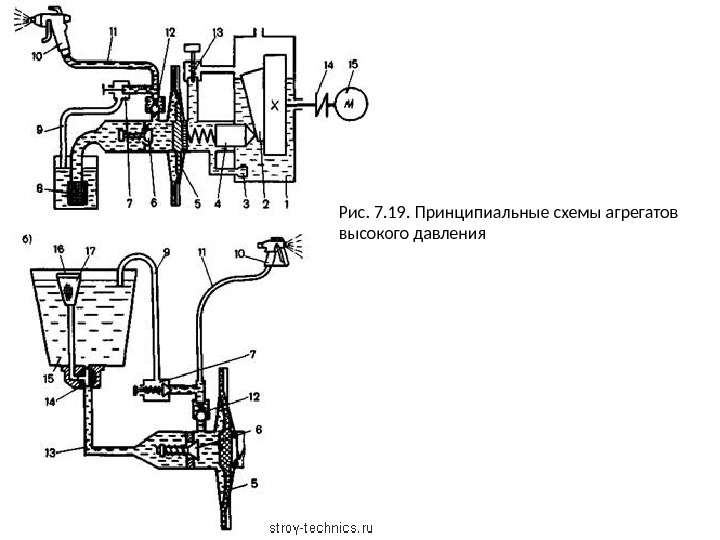

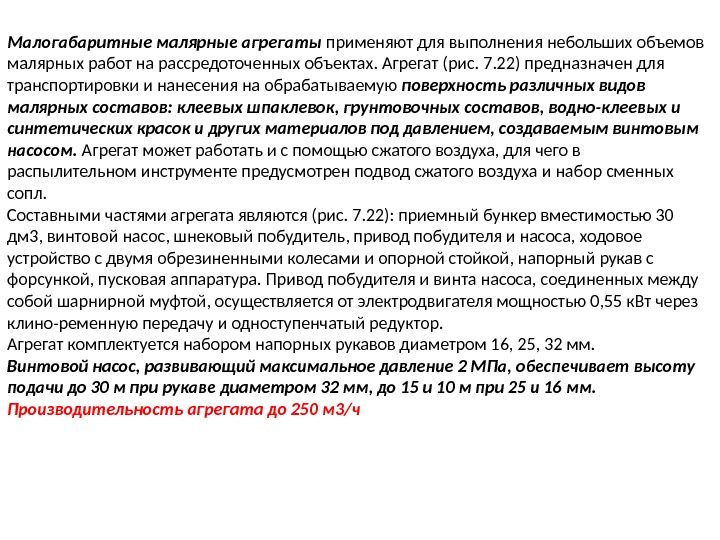

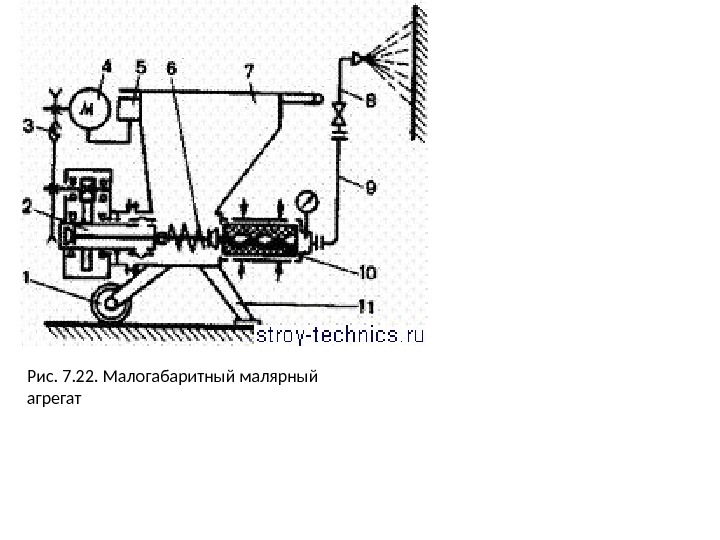

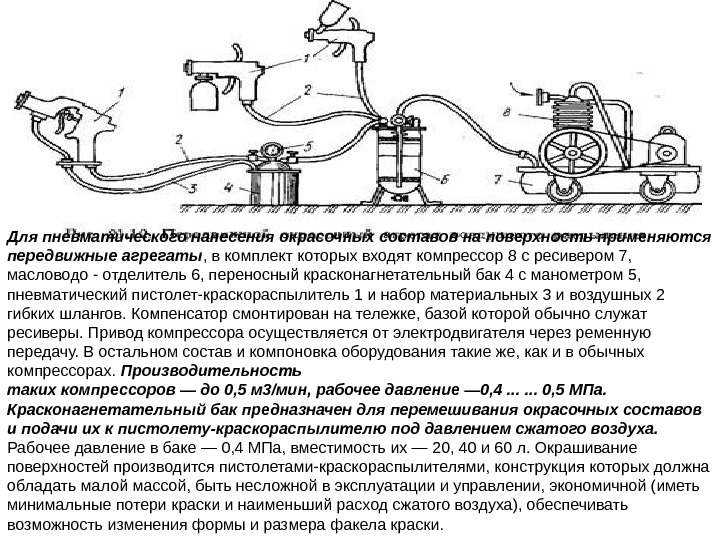

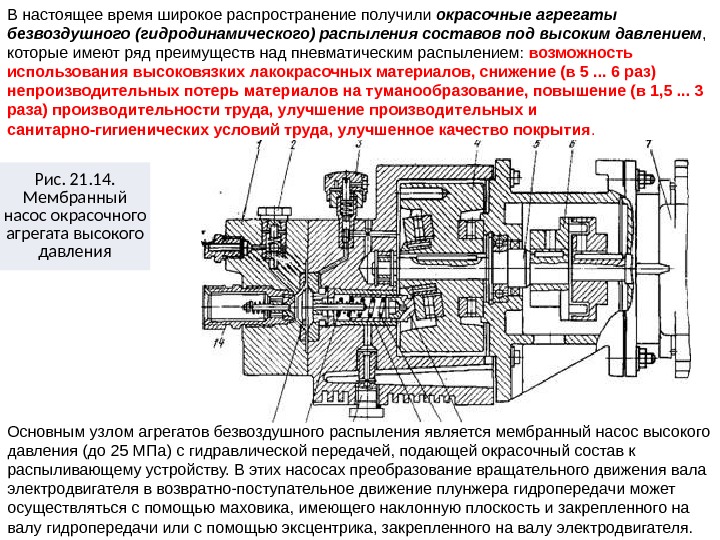

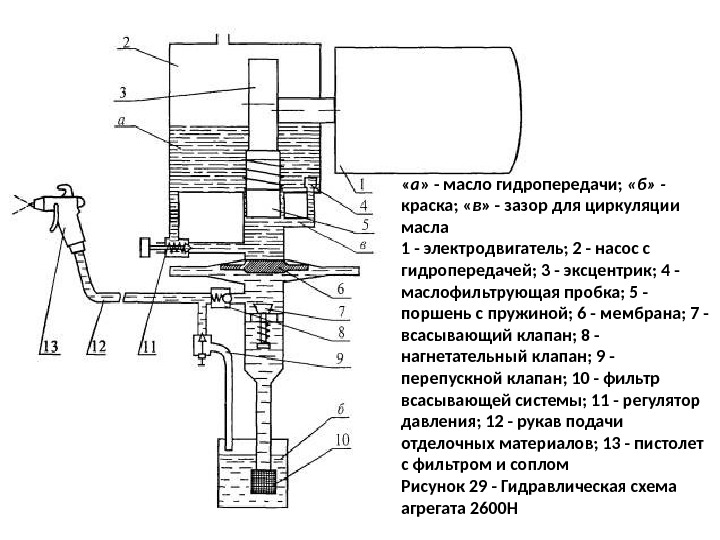

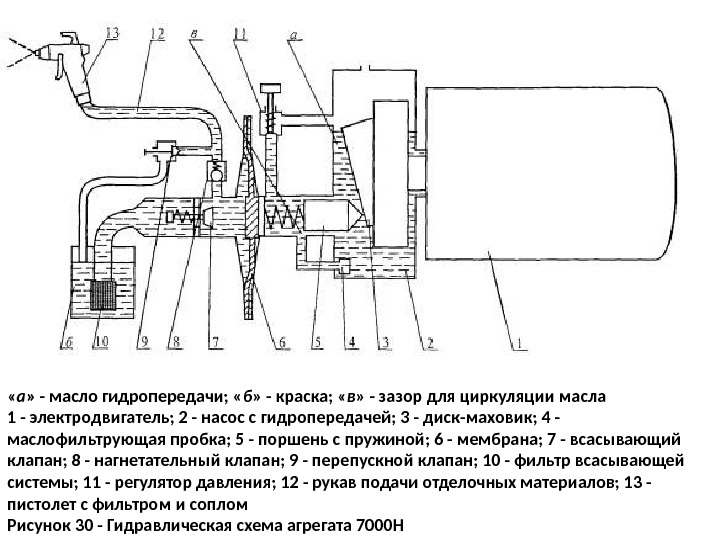

По объему работ: Малярные агрегаты — применяют при больших объемах работ и централизованной доставке шпатлевки. Состоят из размещенного в технологической последовательности оборудования для дозирования, транспортирования и нанесения материалов пневмо- или безвоздушными распылителями. Передвижные шпатлевочные установки — применяются при небольших объемах работ. Корпусные бачки , установленные на раме, обеспечивают непрерывную подачу составов к удочке. В верхней части каждого бачка имеется загрузочное устройство , состоящее из горловины с крышкой. На раме тележки установлены распределитель, манометр, предохранительный клапан, воздушный и материальный краны. Смешиваясь с воздухом в головке форсунки , шпатлевочный состав в виде факела выбрасывается на отделываемую поверхность. Передвижные окрасочные агрегаты — окраска распылением краскораспылителями и удочками. Различают переносные, передвижные, пневматического и безвоздушного распыления с электроприводом. Работают от воздушных компрессоров. Пневматические краскораспылители — для окраски фасадов домов, стен; приборов отопления, и. т. д. Красконагнетательные баки служат для подачи окрасочного состава по резиновым шлангам к краскораспылителям; они представляют собой металлические сосуды, герметически закрываемые крышками с резиновой прокладкой. На крышках размещен редукционный клапан с штуцерами для воздуха, монометр, трехходовой кран, предохранительный клапан, мешалка для взмучивания окрасочного состава. Окрасочный агрегат безвоздушного распыления наиболее эффективен. Потери снижены уменьшает туманообразование, не требуется защитных средств. Состоит из : насоса высокого давления мембранного или поршневого типа; краскораспылителя; материального шланга; электродвигателя.

По объему работ: Малярные агрегаты — применяют при больших объемах работ и централизованной доставке шпатлевки. Состоят из размещенного в технологической последовательности оборудования для дозирования, транспортирования и нанесения материалов пневмо- или безвоздушными распылителями. Передвижные шпатлевочные установки — применяются при небольших объемах работ. Корпусные бачки , установленные на раме, обеспечивают непрерывную подачу составов к удочке. В верхней части каждого бачка имеется загрузочное устройство , состоящее из горловины с крышкой. На раме тележки установлены распределитель, манометр, предохранительный клапан, воздушный и материальный краны. Смешиваясь с воздухом в головке форсунки , шпатлевочный состав в виде факела выбрасывается на отделываемую поверхность. Передвижные окрасочные агрегаты — окраска распылением краскораспылителями и удочками. Различают переносные, передвижные, пневматического и безвоздушного распыления с электроприводом. Работают от воздушных компрессоров. Пневматические краскораспылители — для окраски фасадов домов, стен; приборов отопления, и. т. д. Красконагнетательные баки служат для подачи окрасочного состава по резиновым шлангам к краскораспылителям; они представляют собой металлические сосуды, герметически закрываемые крышками с резиновой прокладкой. На крышках размещен редукционный клапан с штуцерами для воздуха, монометр, трехходовой кран, предохранительный клапан, мешалка для взмучивания окрасочного состава. Окрасочный агрегат безвоздушного распыления наиболее эффективен. Потери снижены уменьшает туманообразование, не требуется защитных средств. Состоит из : насоса высокого давления мембранного или поршневого типа; краскораспылителя; материального шланга; электродвигателя.

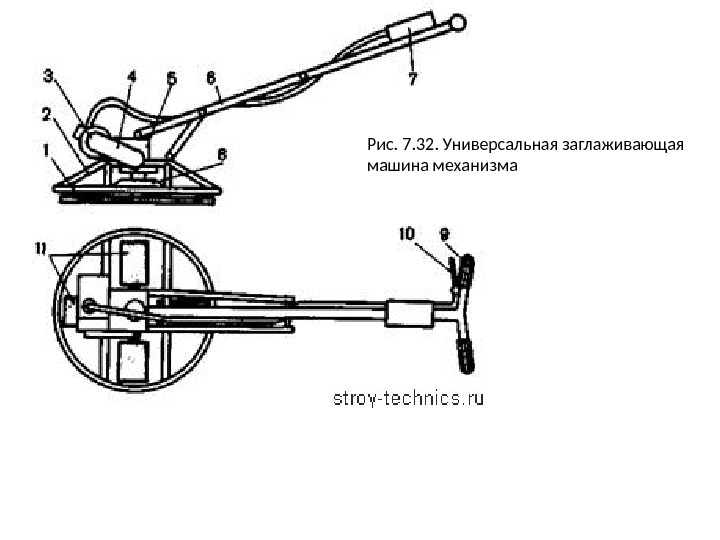

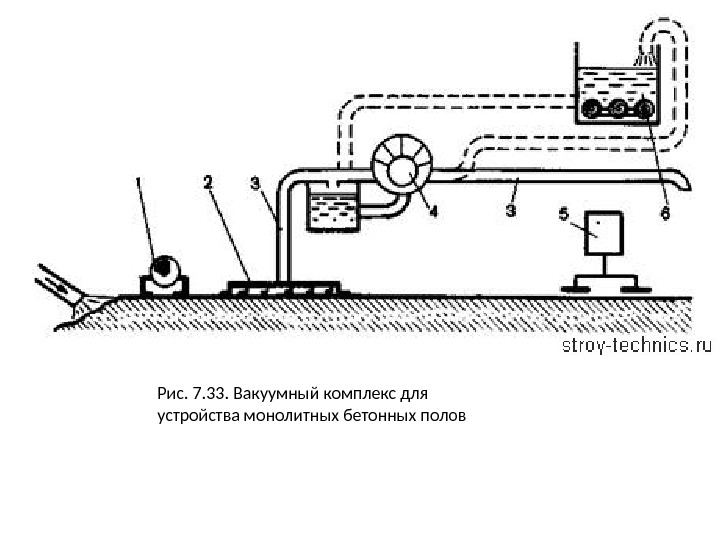

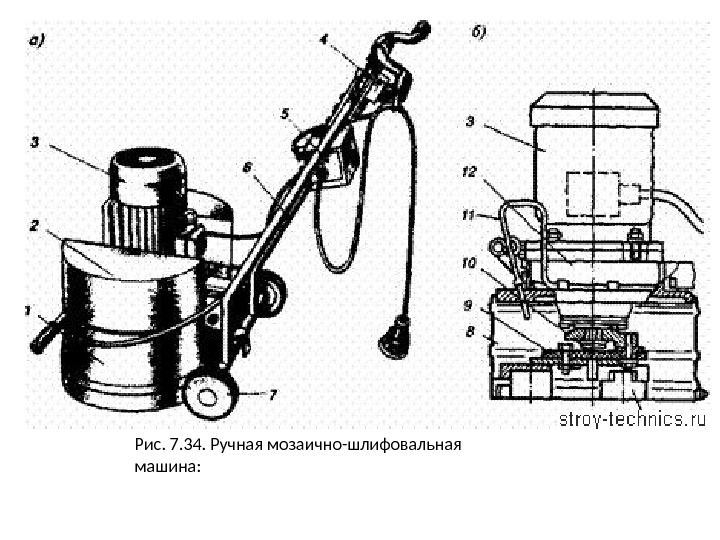

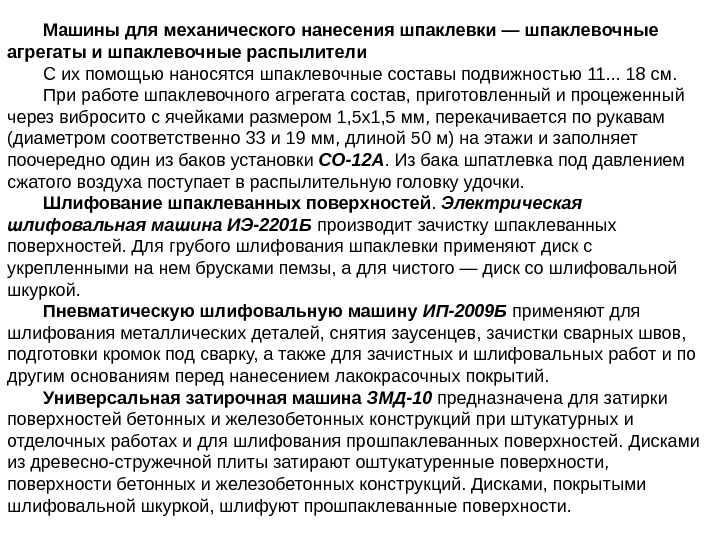

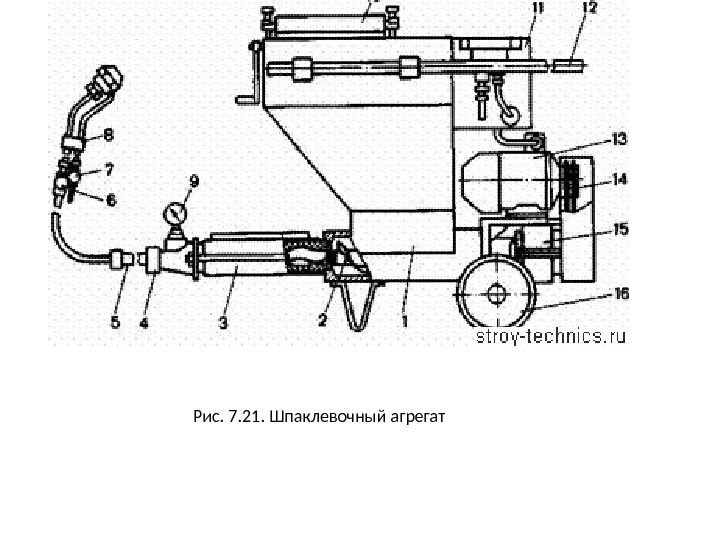

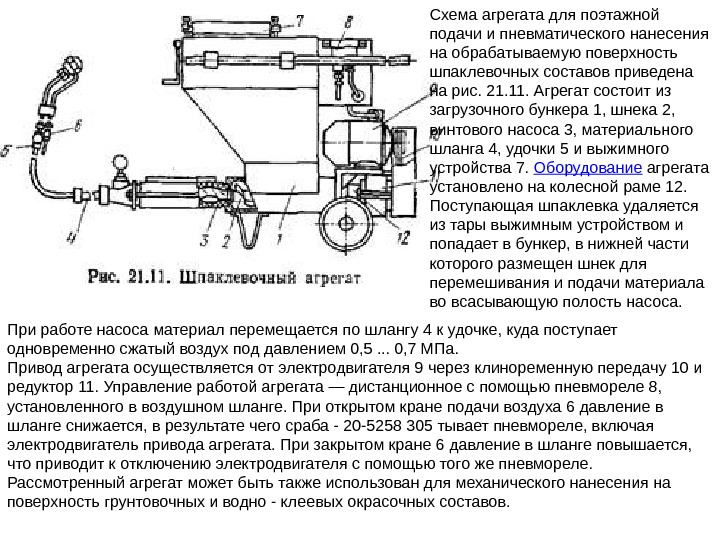

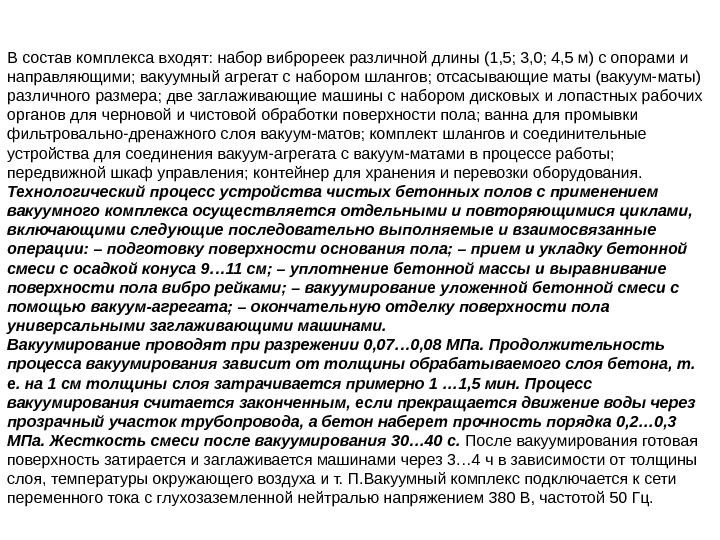

Машины для механического нанесения шпаклевки — шпаклевочные агрегаты и шпаклевочные распылители С их помощью наносятся шпаклевочные составы подвижностью 11. . . 18 см. При работе шпаклевочного агрегата состав, приготовленный и процеженный через вибросито с ячейками размером 1, 5 x 1, 5 мм, перекачивается по рукавам (диаметром соответственно 33 и 19 мм, длиной 50 м) на этажи и заполняет поочередно один из баков установки СО-12 А. Из бака шпатлевка под давлением сжатого воздуха поступает в распылительную головку удочки. Шлифование шпаклеванных поверхностей. Электрическая шлифовальная машина ИЭ-2201 Б производит зачистку шпаклеванных поверхностей. Для грубого шлифования шпаклевки применяют диск с укрепленными на нем брусками пемзы, а для чистого — диск со шлифовальной шкуркой. Пневматическую шлифовальную машину ИП-2009 Б применяют для шлифования металлических деталей, снятия заусенцев, зачистки сварных швов, подготовки кромок под сварку, а также для зачистных и шлифовальных работ и по другим основаниям перед нанесением лакокрасочных покрытий. Универсальная затирочная машина ЗМД-10 предназначена для затирки поверхностей бетонных и железобетонных конструкций при штукатурных и отделочных работах и для шлифования прошпаклеванных поверхностей. Дисками из древесно-стружечной плиты затирают оштукатуренные поверхности, поверхности бетонных и железобетонных конструкций. Дисками, покрытыми шлифовальной шкуркой, шлифуют прошпаклеванные поверхности.

Машины для механического нанесения шпаклевки — шпаклевочные агрегаты и шпаклевочные распылители С их помощью наносятся шпаклевочные составы подвижностью 11. . . 18 см. При работе шпаклевочного агрегата состав, приготовленный и процеженный через вибросито с ячейками размером 1, 5 x 1, 5 мм, перекачивается по рукавам (диаметром соответственно 33 и 19 мм, длиной 50 м) на этажи и заполняет поочередно один из баков установки СО-12 А. Из бака шпатлевка под давлением сжатого воздуха поступает в распылительную головку удочки. Шлифование шпаклеванных поверхностей. Электрическая шлифовальная машина ИЭ-2201 Б производит зачистку шпаклеванных поверхностей. Для грубого шлифования шпаклевки применяют диск с укрепленными на нем брусками пемзы, а для чистого — диск со шлифовальной шкуркой. Пневматическую шлифовальную машину ИП-2009 Б применяют для шлифования металлических деталей, снятия заусенцев, зачистки сварных швов, подготовки кромок под сварку, а также для зачистных и шлифовальных работ и по другим основаниям перед нанесением лакокрасочных покрытий. Универсальная затирочная машина ЗМД-10 предназначена для затирки поверхностей бетонных и железобетонных конструкций при штукатурных и отделочных работах и для шлифования прошпаклеванных поверхностей. Дисками из древесно-стружечной плиты затирают оштукатуренные поверхности, поверхности бетонных и железобетонных конструкций. Дисками, покрытыми шлифовальной шкуркой, шлифуют прошпаклеванные поверхности.

— Штукатурные машины (станции) — Для смешивания, подачи и нанесения растворной смеси на вертикальные и горизонтальные поверхности. Бетоносмесители с баком — Загрузка сухой смеси и перемешивание с водой, до определённой консистенции раствора. Строительные миксеры Для перемешивания небольших порций растворов, клеев, красок и мастик. Для различных составов разные насадки. (клеев, штукатурок, для клеев для плиточных работ, для клеев для линолеумов, для декоративных штукатурок

— Штукатурные машины (станции) — Для смешивания, подачи и нанесения растворной смеси на вертикальные и горизонтальные поверхности. Бетоносмесители с баком — Загрузка сухой смеси и перемешивание с водой, до определённой консистенции раствора. Строительные миксеры Для перемешивания небольших порций растворов, клеев, красок и мастик. Для различных составов разные насадки. (клеев, штукатурок, для клеев для плиточных работ, для клеев для линолеумов, для декоративных штукатурок

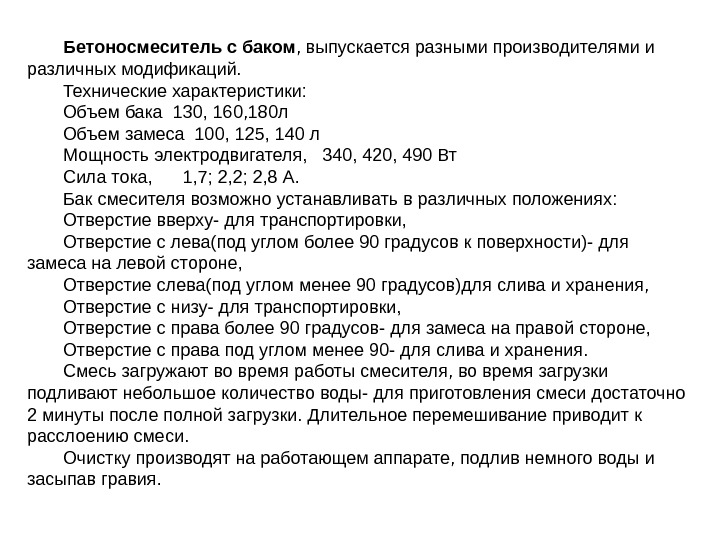

Бетоносмеситель с баком , выпускается разными производителями и различных модификаций. Технические характеристики: Объем бака 130, 160, 180 л Объем замеса 100, 125, 140 л Мощность электродвигателя, 340, 420, 490 Вт Сила тока, 1, 7; 2, 2; 2, 8 А. Бак смесителя возможно устанавливать в различных положениях: Отверстие вверху- для транспортировки, Отверстие с лева(под углом более 90 градусов к поверхности)- для замеса на левой стороне, Отверстие слева(под углом менее 90 градусов)для слива и хранения, Отверстие с низу- для транспортировки, Отверстие с права более 90 градусов- для замеса на правой стороне, Отверстие с права под углом менее 90 — для слива и хранения. Смесь загружают во время работы смесителя, во время загрузки подливают небольшое количество воды- для приготовления смеси достаточно 2 минуты после полной загрузки. Длительное перемешивание приводит к расслоению смеси. Очистку производят на работающем аппарате, подлив немного воды и засыпав гравия.

Бетоносмеситель с баком , выпускается разными производителями и различных модификаций. Технические характеристики: Объем бака 130, 160, 180 л Объем замеса 100, 125, 140 л Мощность электродвигателя, 340, 420, 490 Вт Сила тока, 1, 7; 2, 2; 2, 8 А. Бак смесителя возможно устанавливать в различных положениях: Отверстие вверху- для транспортировки, Отверстие с лева(под углом более 90 градусов к поверхности)- для замеса на левой стороне, Отверстие слева(под углом менее 90 градусов)для слива и хранения, Отверстие с низу- для транспортировки, Отверстие с права более 90 градусов- для замеса на правой стороне, Отверстие с права под углом менее 90 — для слива и хранения. Смесь загружают во время работы смесителя, во время загрузки подливают небольшое количество воды- для приготовления смеси достаточно 2 минуты после полной загрузки. Длительное перемешивание приводит к расслоению смеси. Очистку производят на работающем аппарате, подлив немного воды и засыпав гравия.

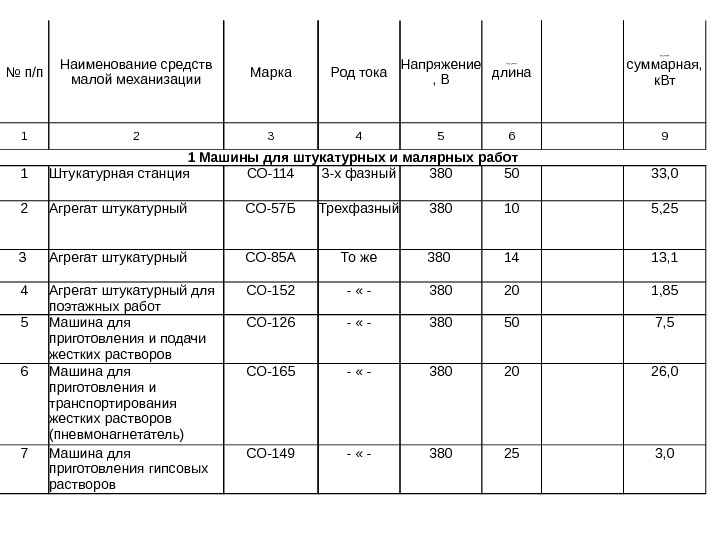

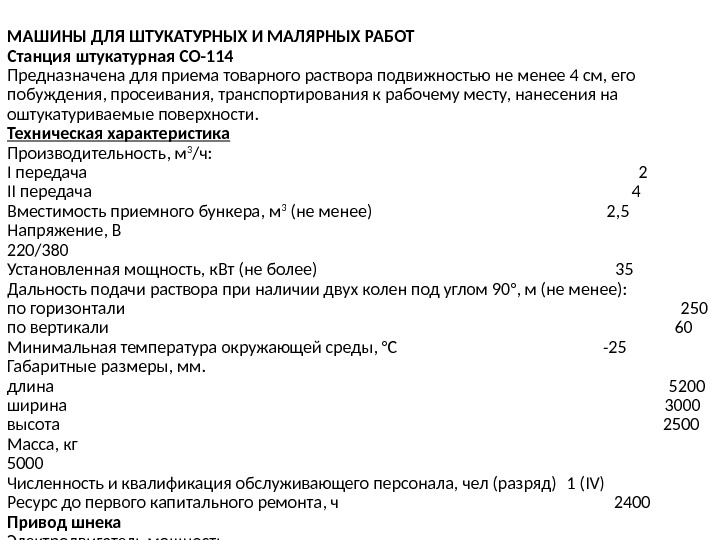

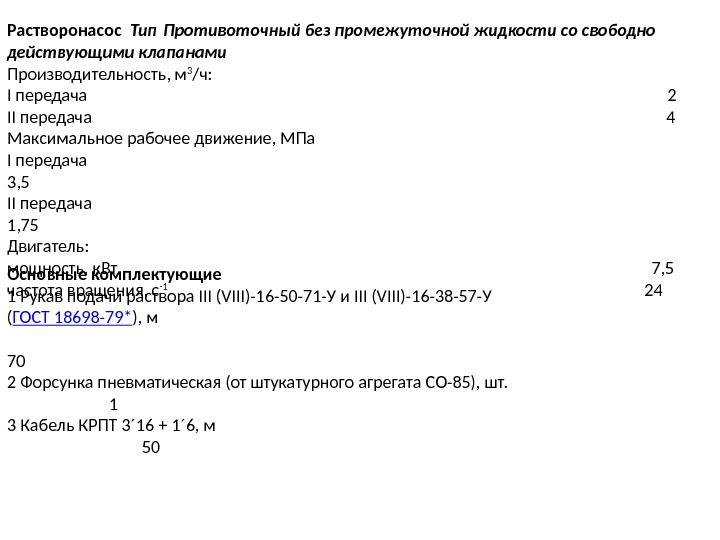

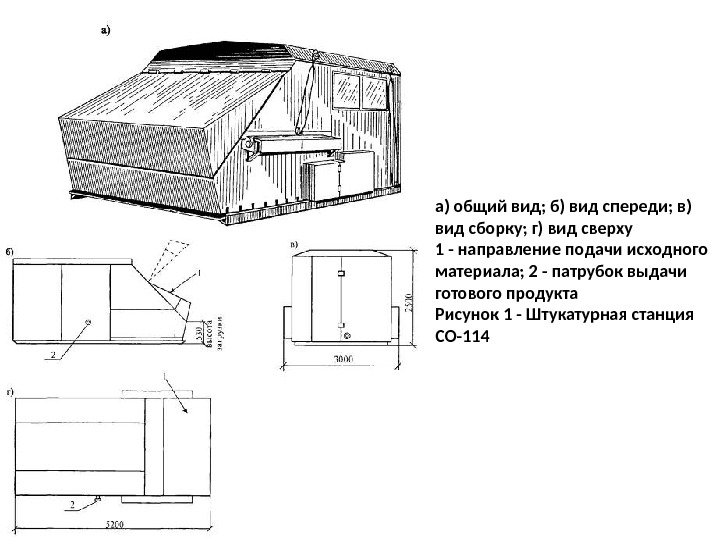

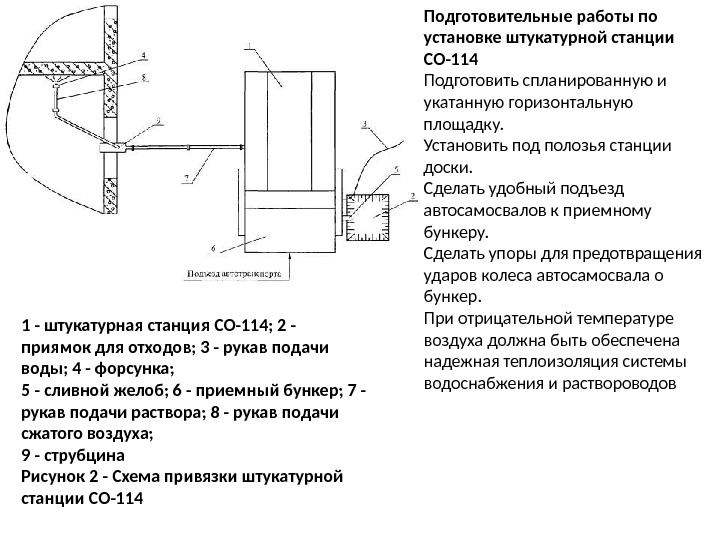

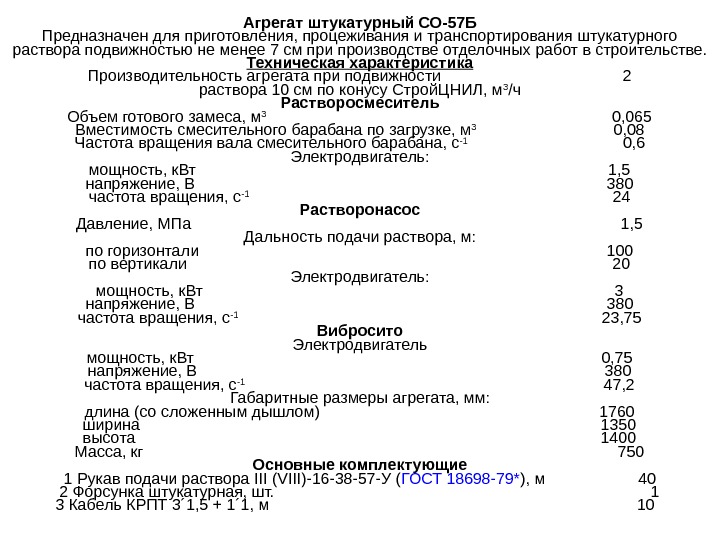

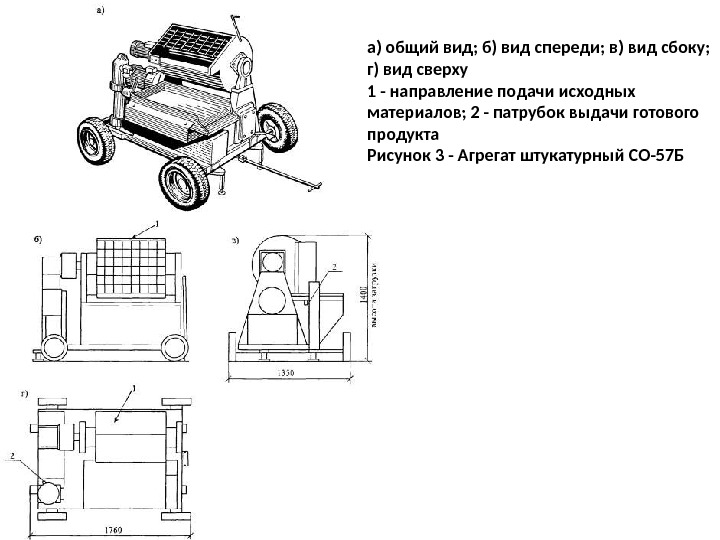

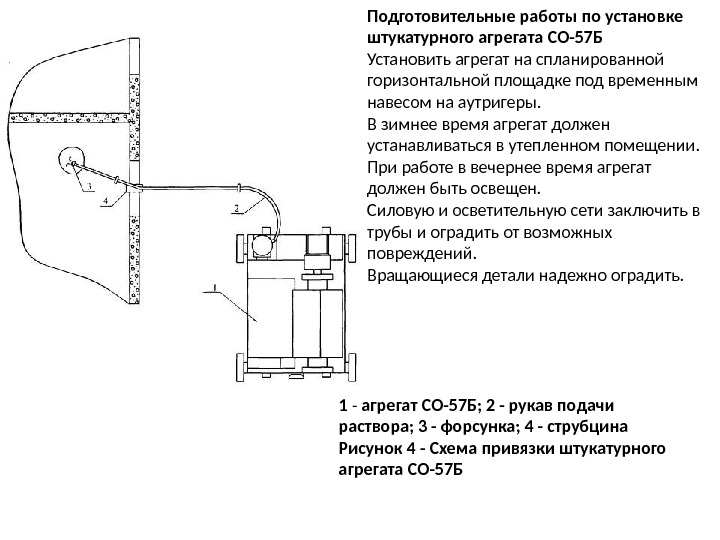

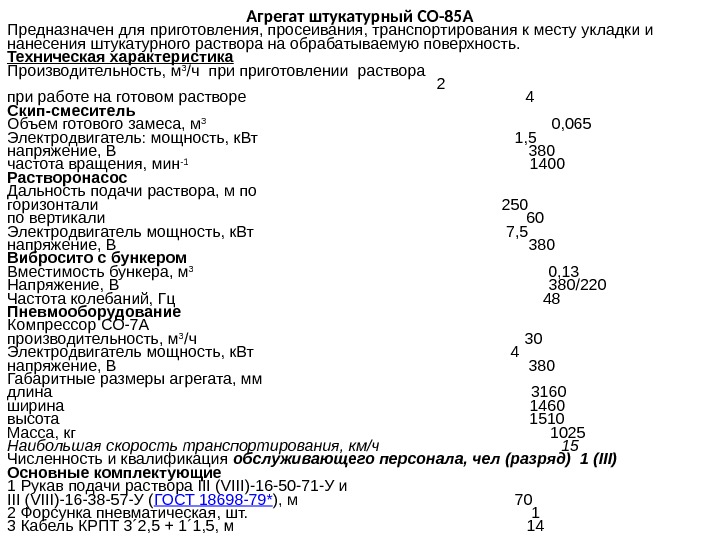

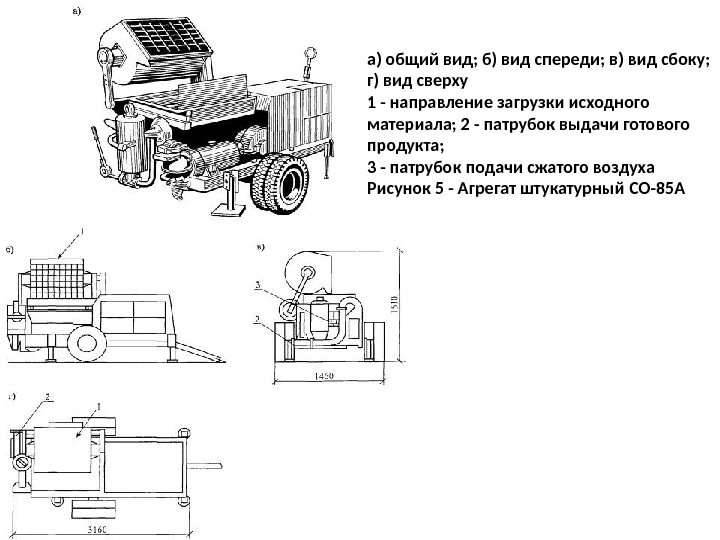

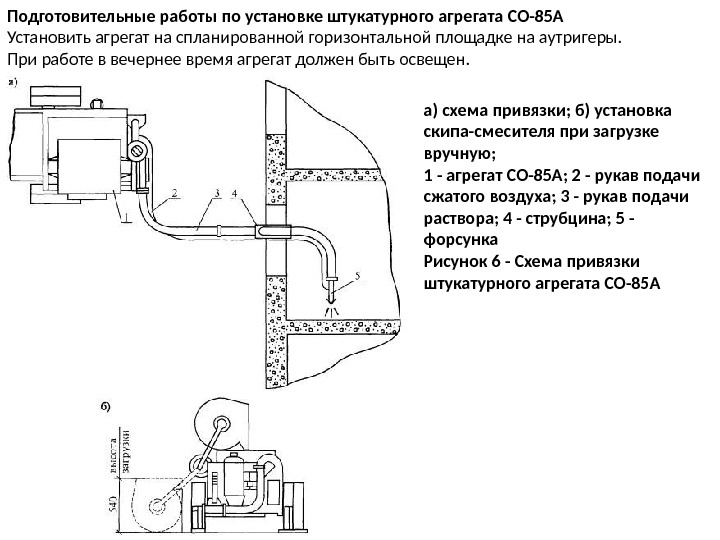

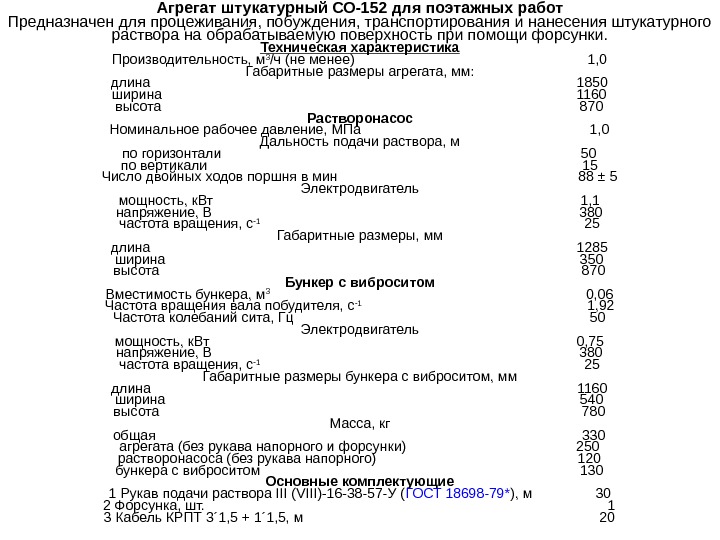

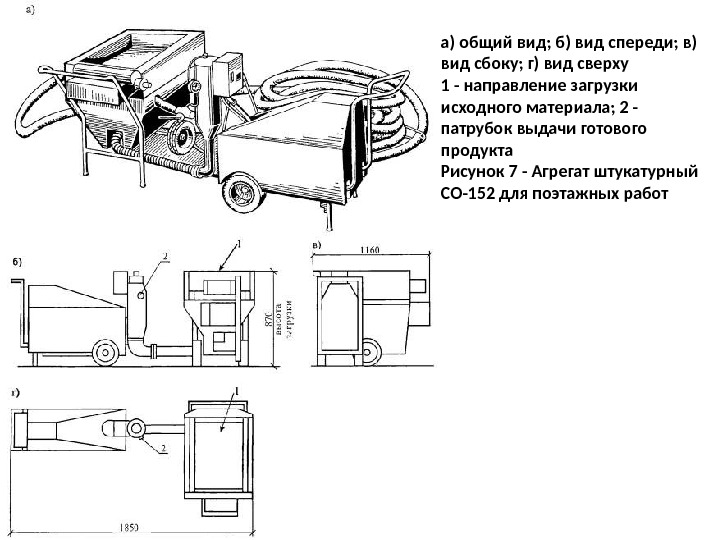

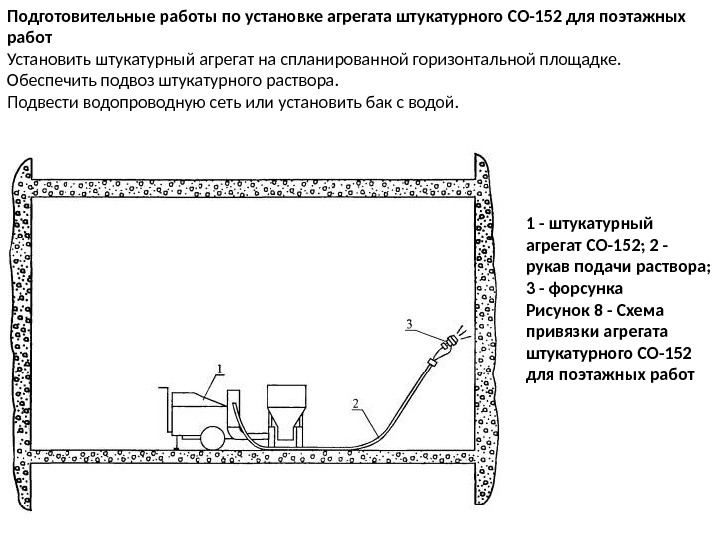

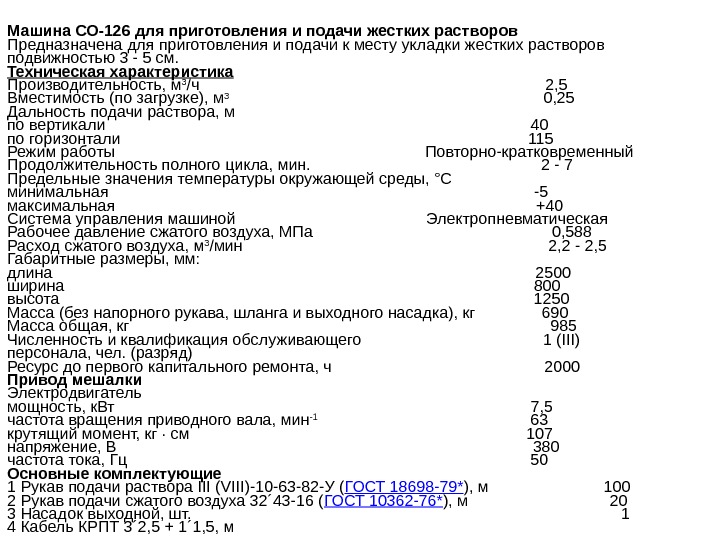

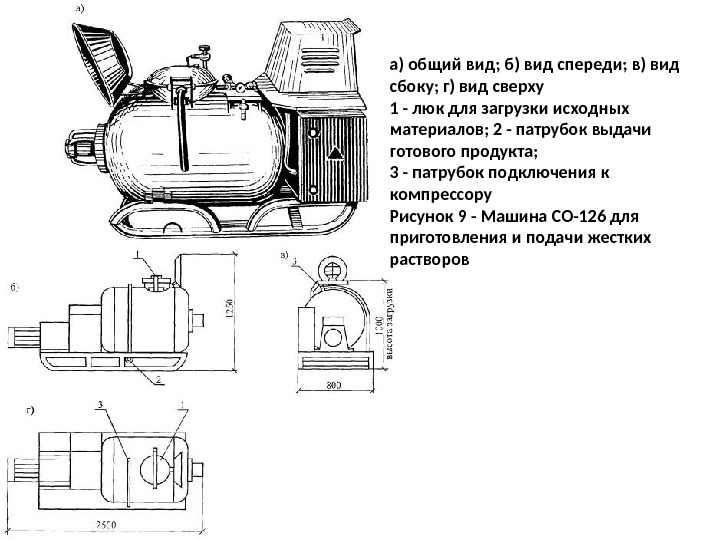

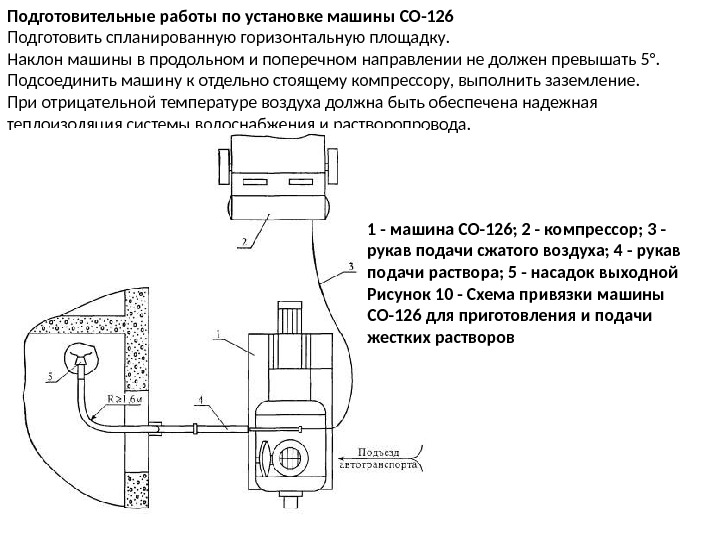

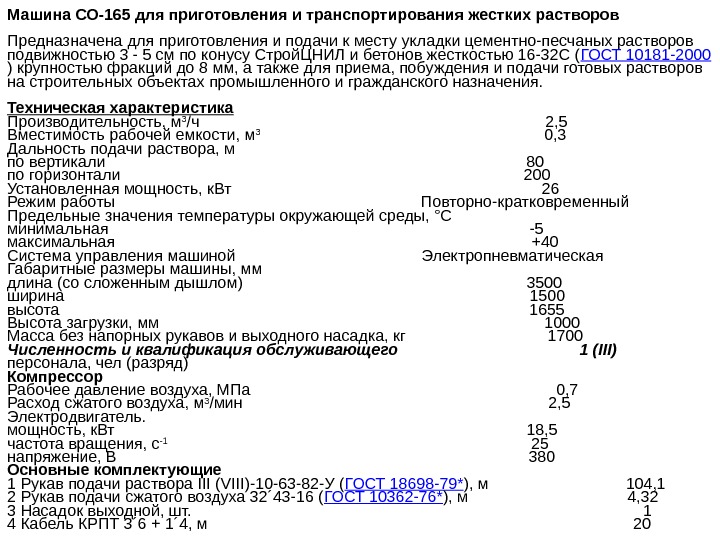

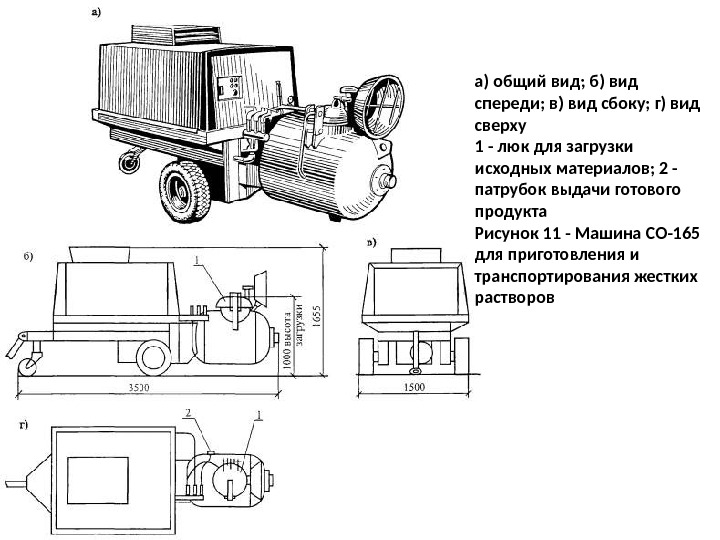

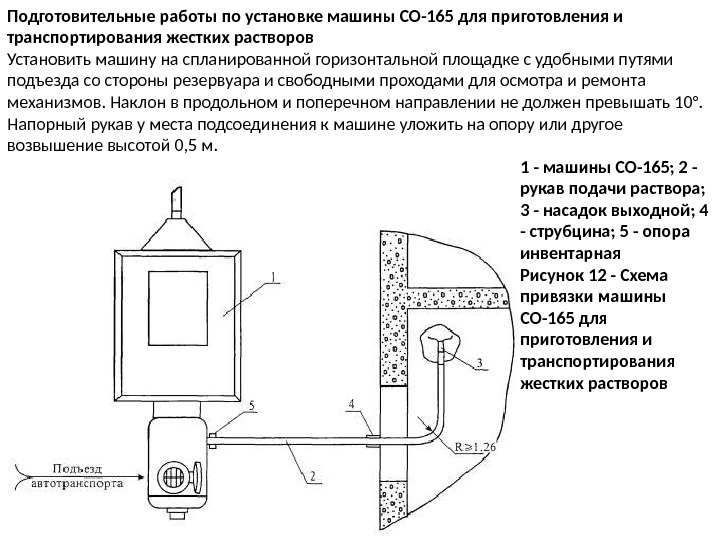

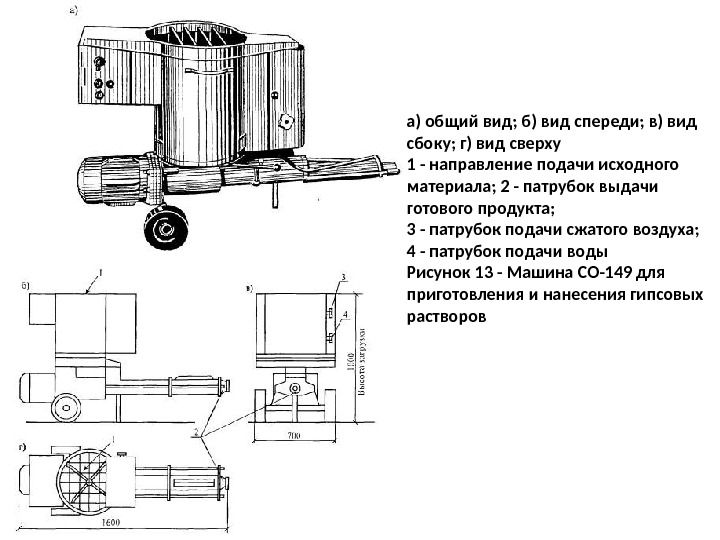

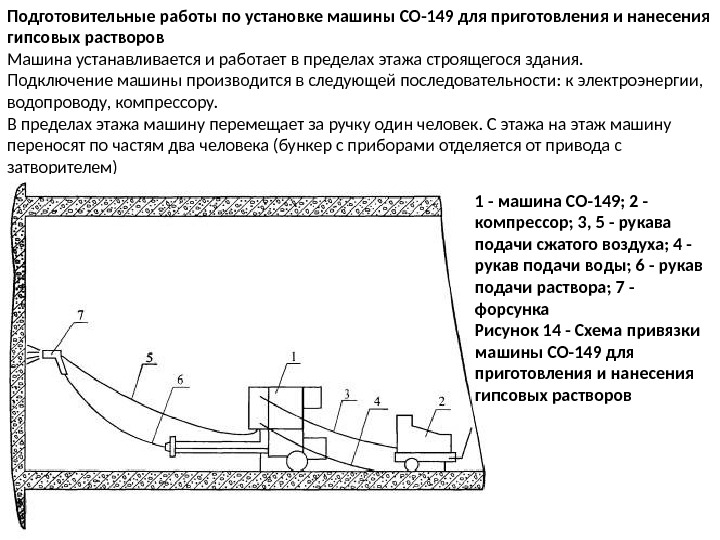

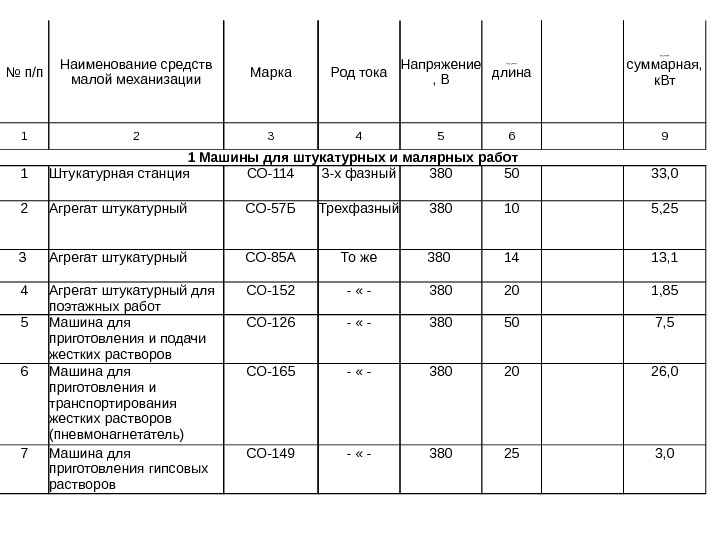

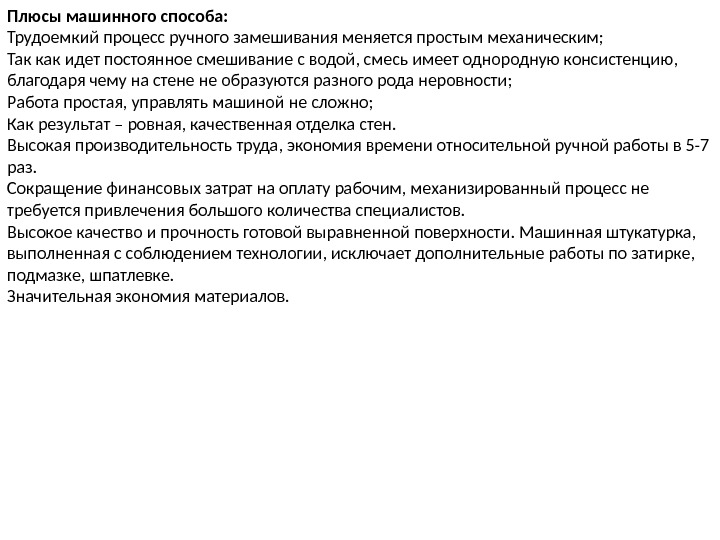

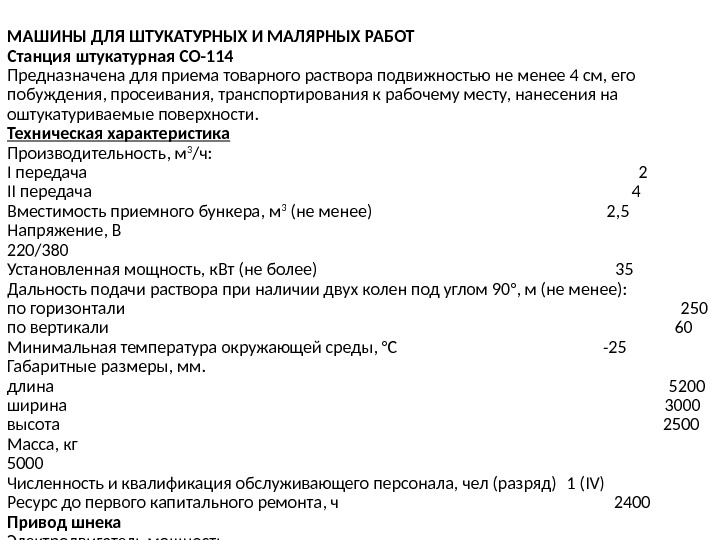

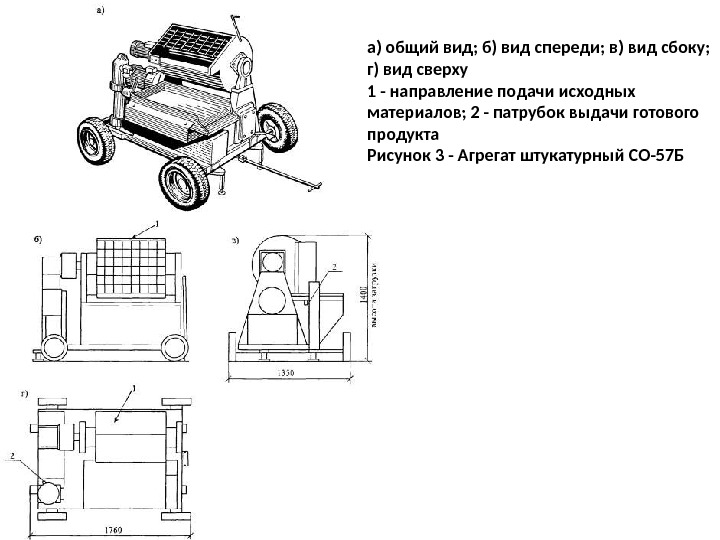

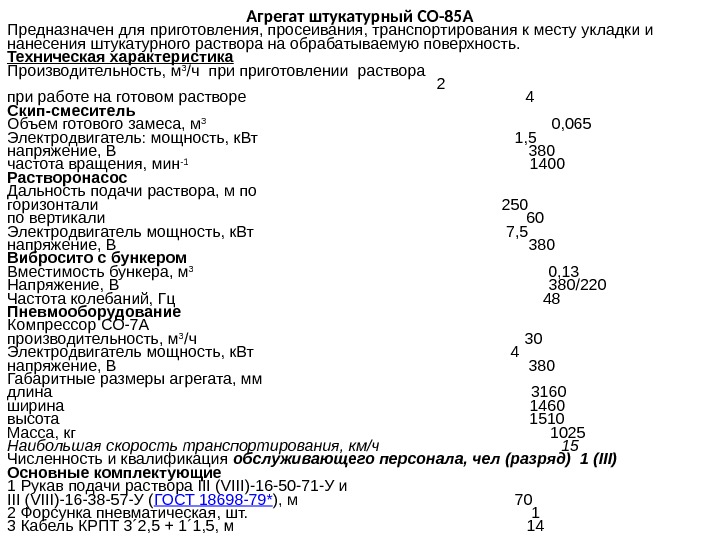

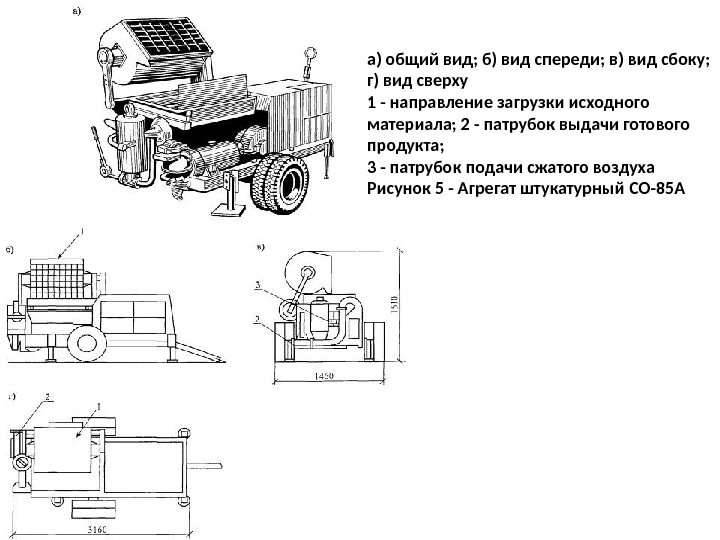

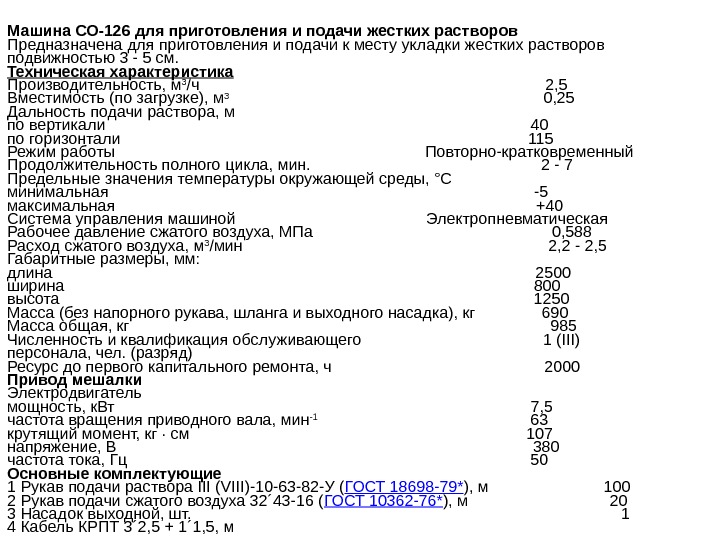

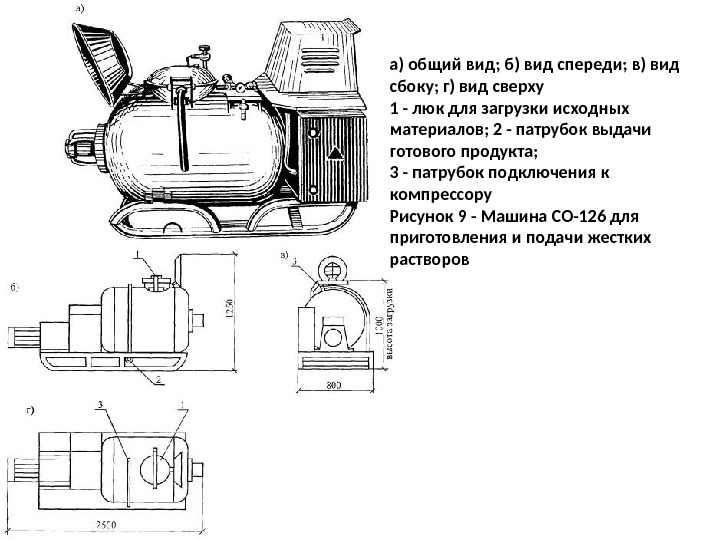

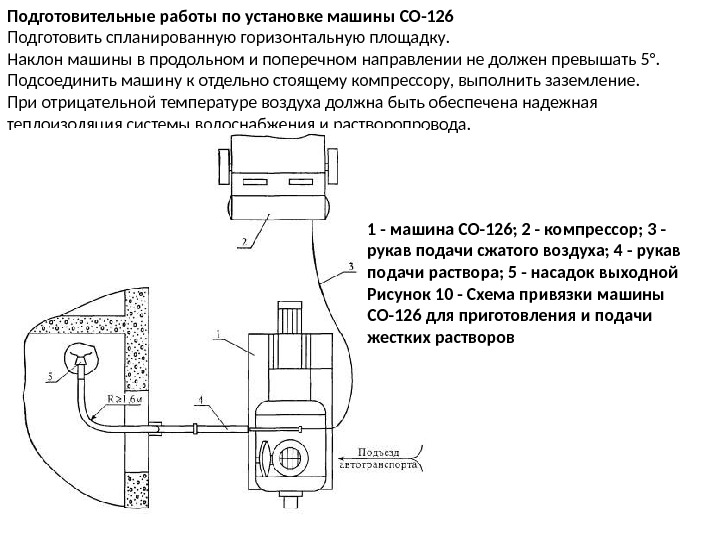

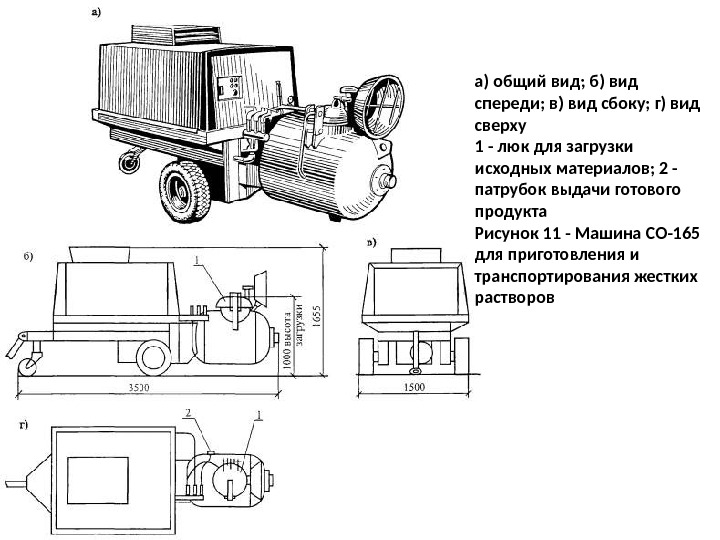

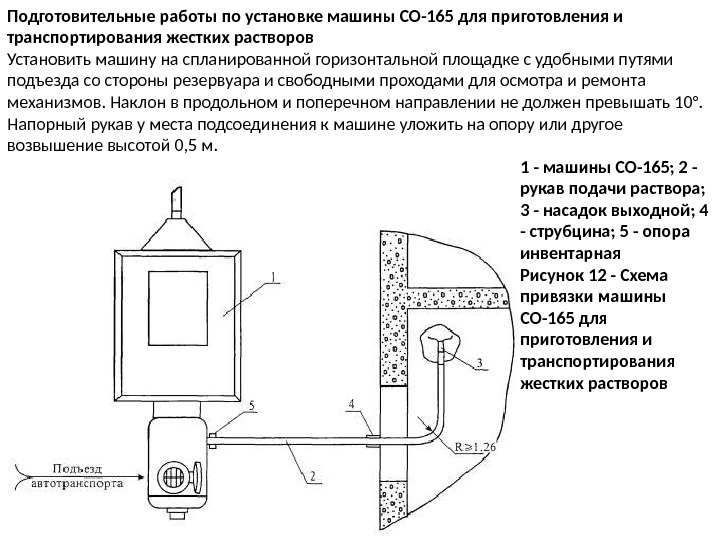

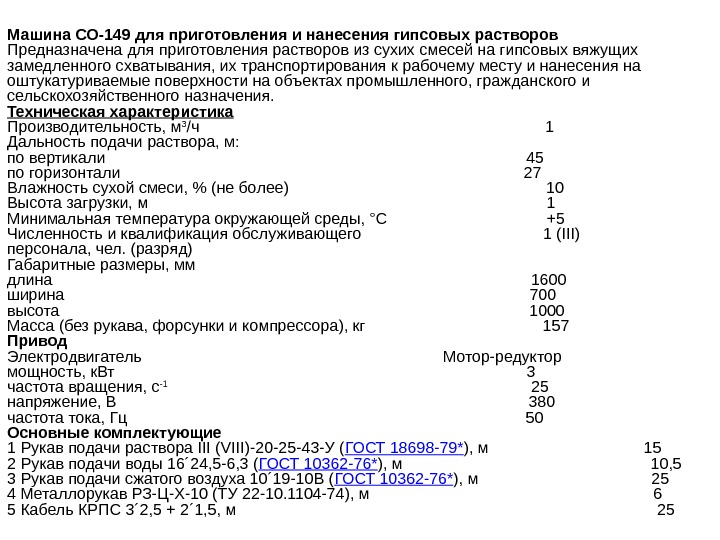

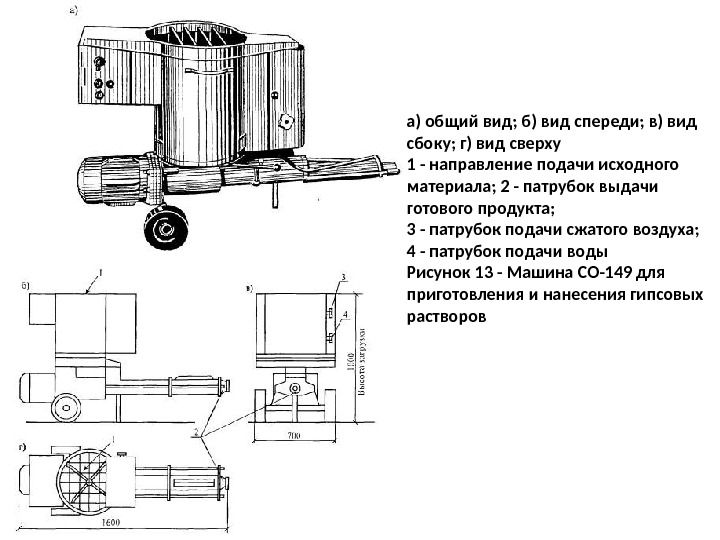

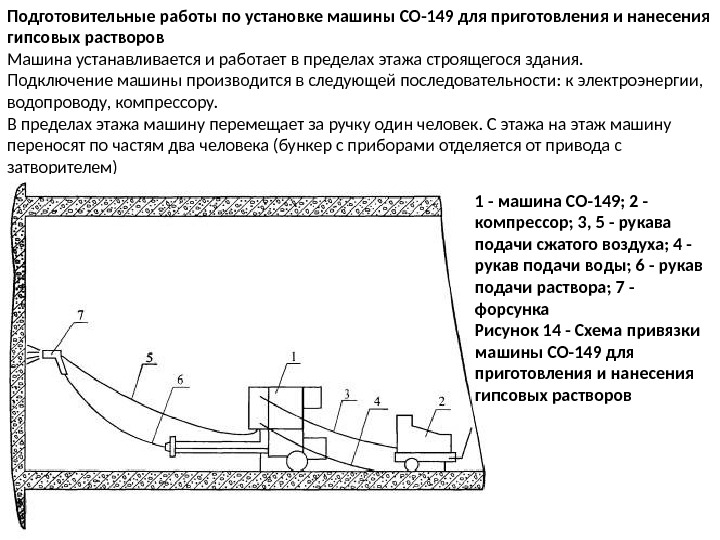

№ п/п Наименование средств малой механизации Марка Род тока Напряжение , В Присоединительный кабель длина Установленная мощность суммарная, к. Вт 1 2 3 4 5 6 9 1 Машины для штукатурных и малярных работ 1 Штукатурная станция СО-114 3 -х фазный 380 50 33, 0 2 Агрегат штукатурный СО-57 Б Трехфазный 380 10 5, 25 3 Агрегат штукатурный СО-85 А То же 380 14 13, 1 4 Агрегат штукатурный для поэтажных работ СО-152 — « — 380 20 1, 85 5 Машина для приготовления и подачи жестких растворов СО-126 — « — 380 50 7, 5 6 Машина для приготовления и транспортирования жестких растворов (пневмонагнетатель) СО-165 — « — 380 20 26, 0 7 Машина для приготовления гипсовых растворов СО-149 — « — 380 25 3,

№ п/п Наименование средств малой механизации Марка Род тока Напряжение , В Присоединительный кабель длина Установленная мощность суммарная, к. Вт 1 2 3 4 5 6 9 1 Машины для штукатурных и малярных работ 1 Штукатурная станция СО-114 3 -х фазный 380 50 33, 0 2 Агрегат штукатурный СО-57 Б Трехфазный 380 10 5, 25 3 Агрегат штукатурный СО-85 А То же 380 14 13, 1 4 Агрегат штукатурный для поэтажных работ СО-152 — « — 380 20 1, 85 5 Машина для приготовления и подачи жестких растворов СО-126 — « — 380 50 7, 5 6 Машина для приготовления и транспортирования жестких растворов (пневмонагнетатель) СО-165 — « — 380 20 26, 0 7 Машина для приготовления гипсовых растворов СО-149 — « — 380 25 3,

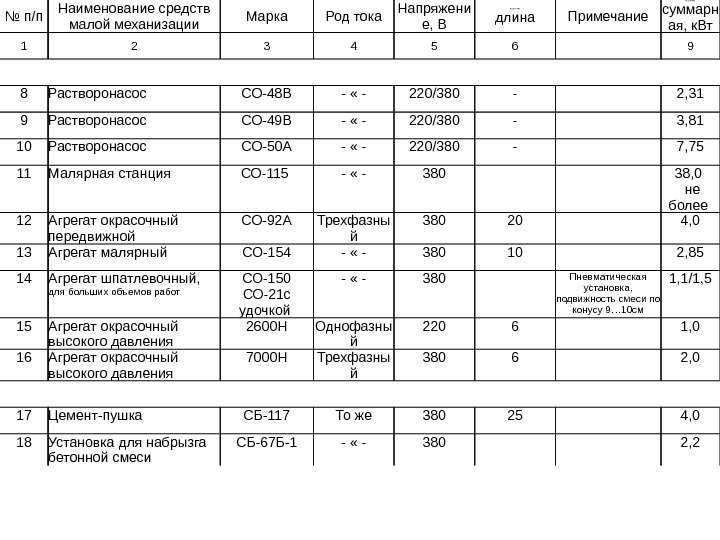

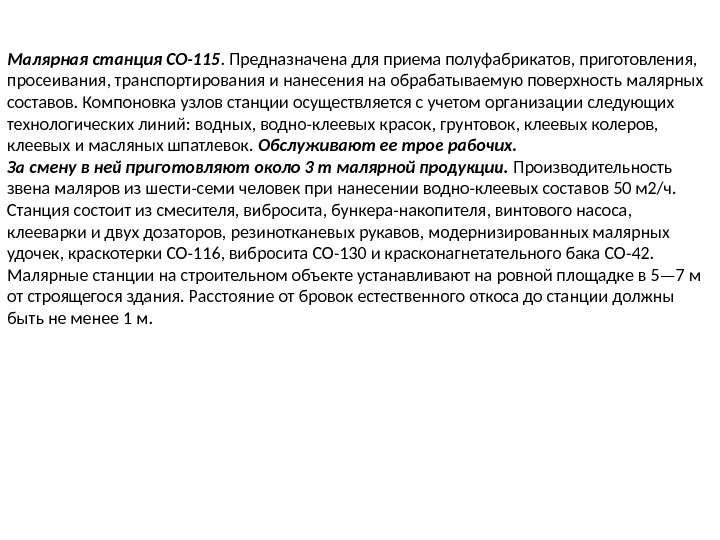

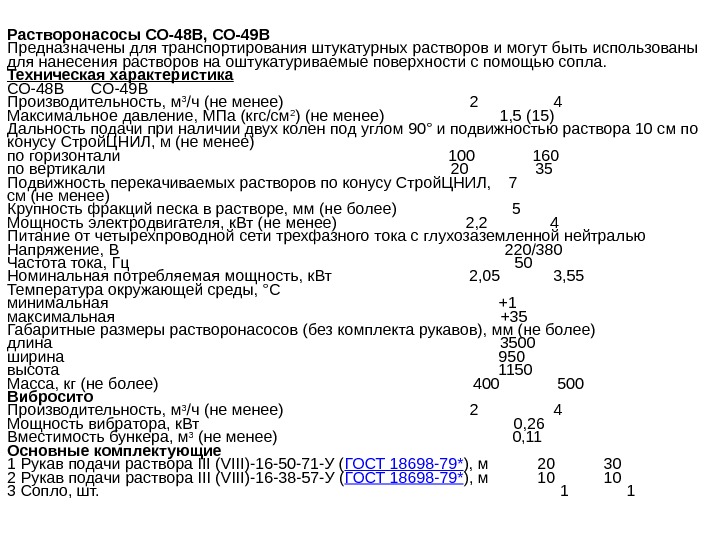

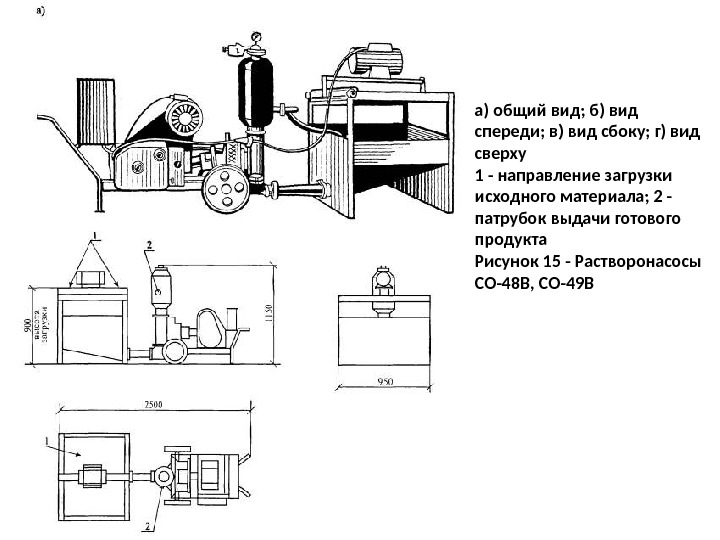

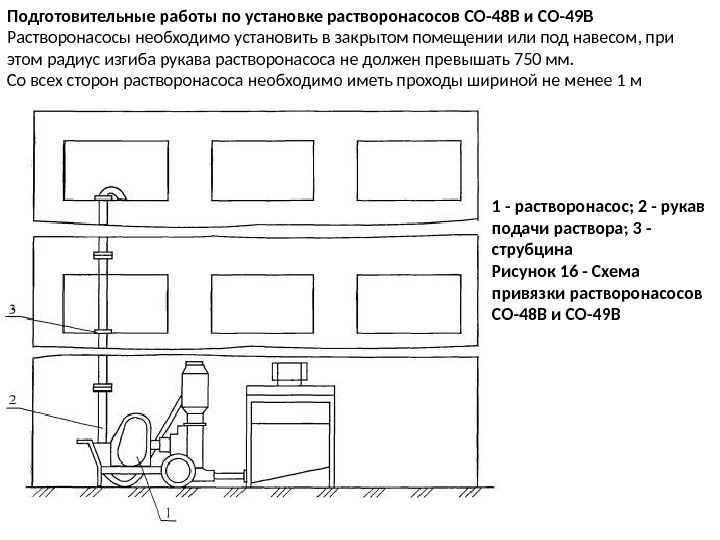

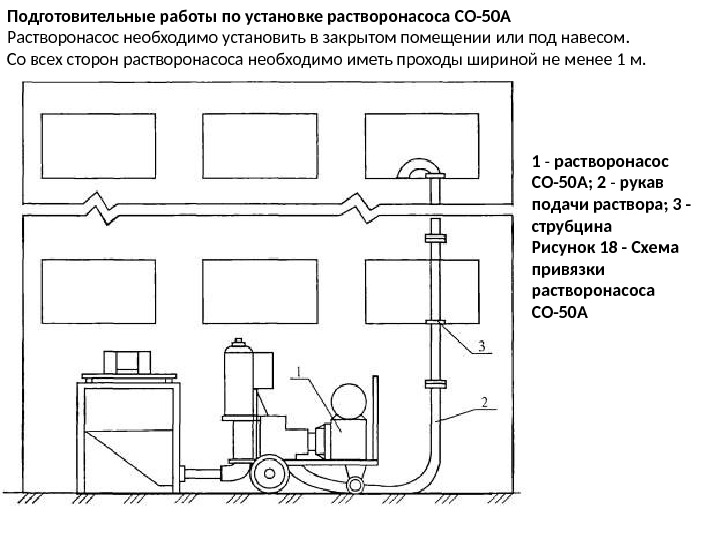

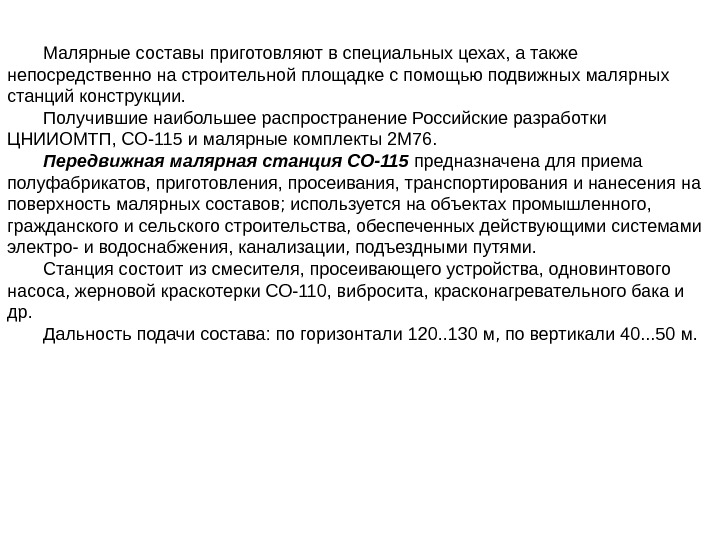

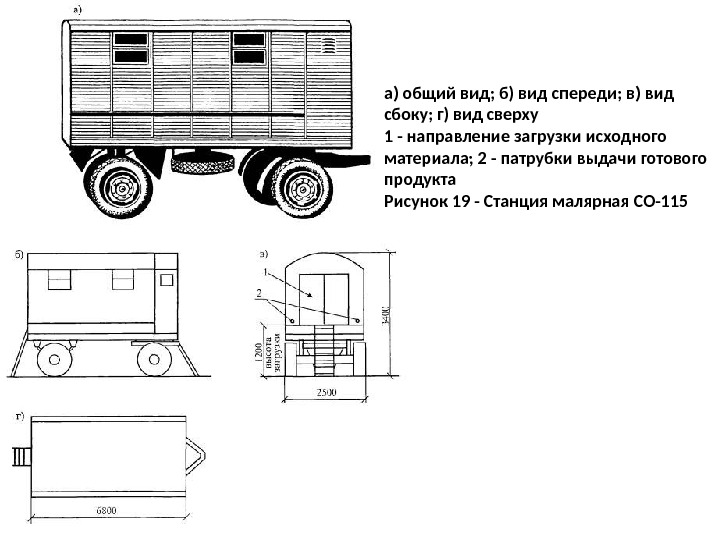

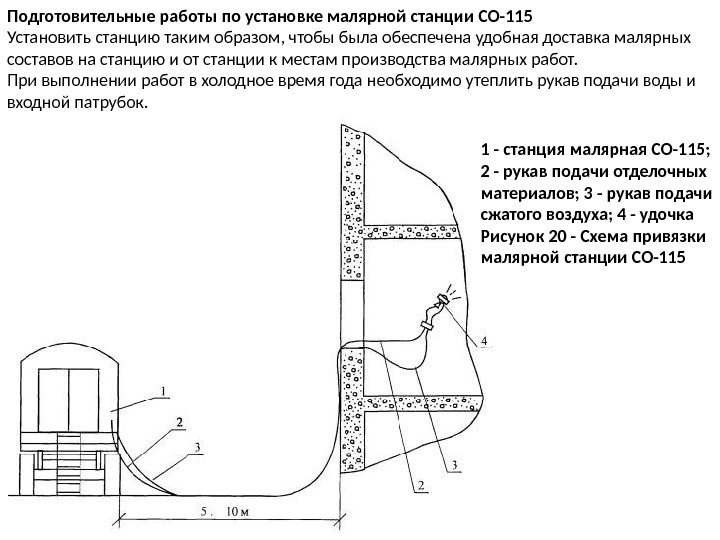

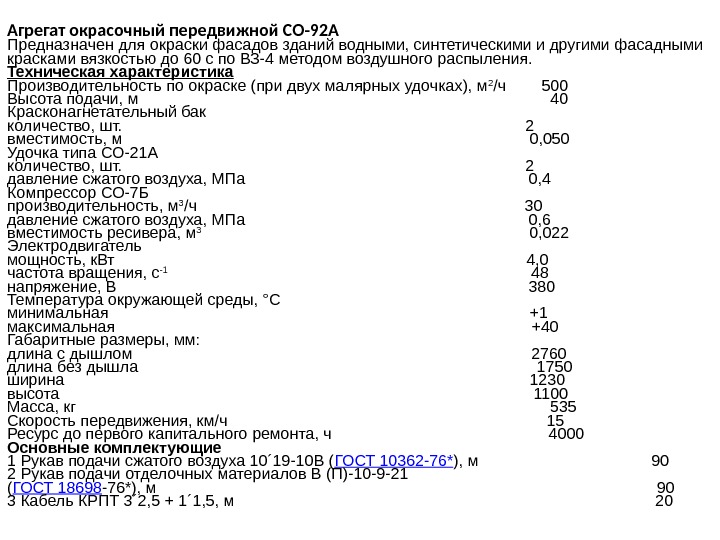

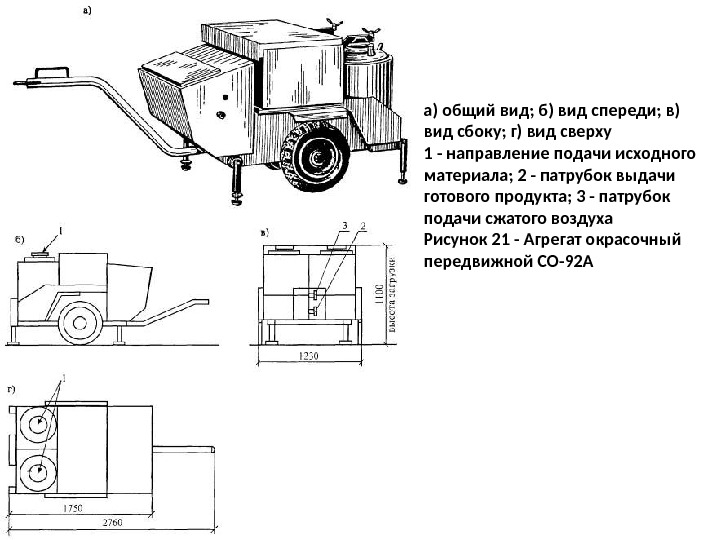

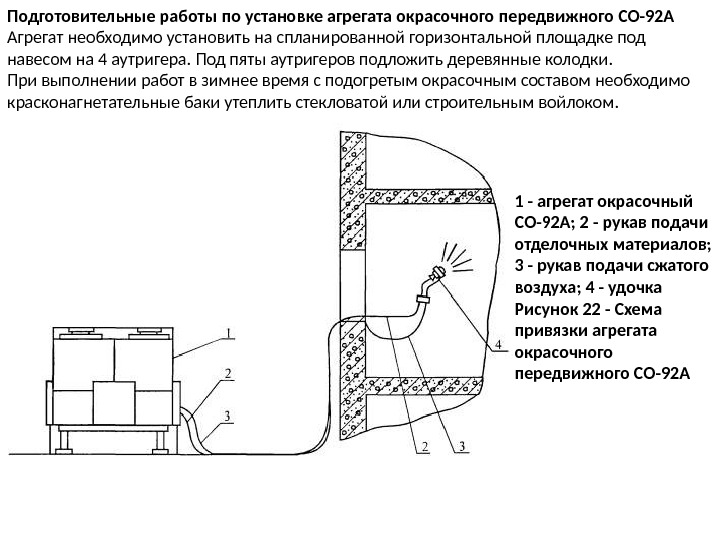

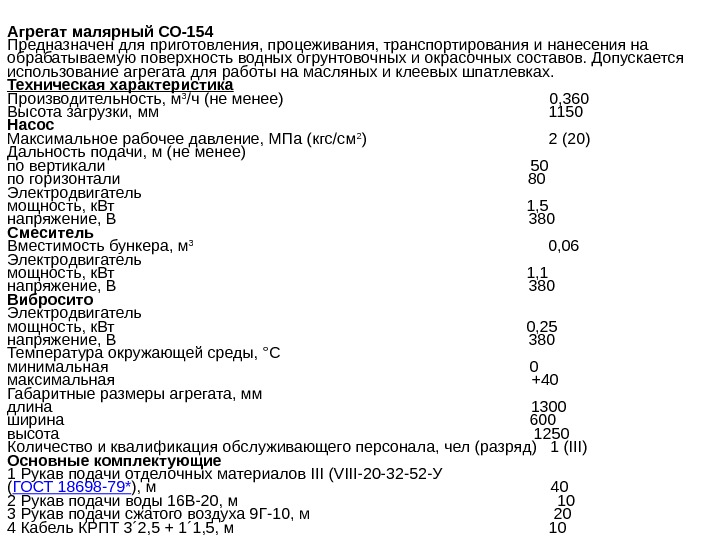

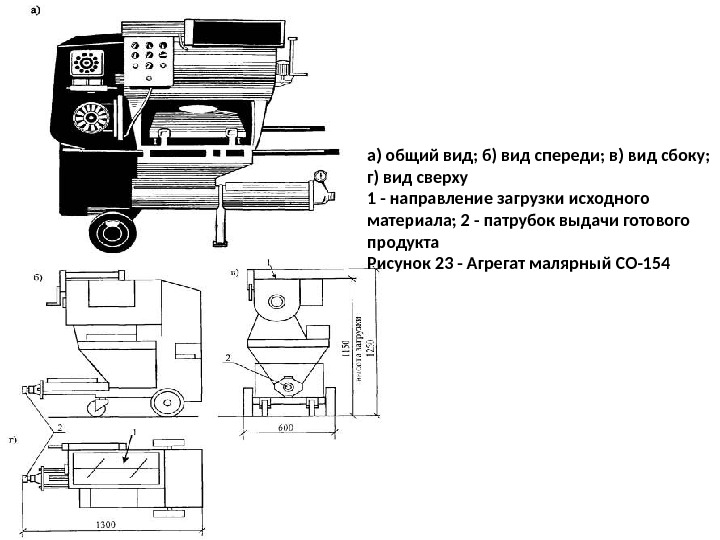

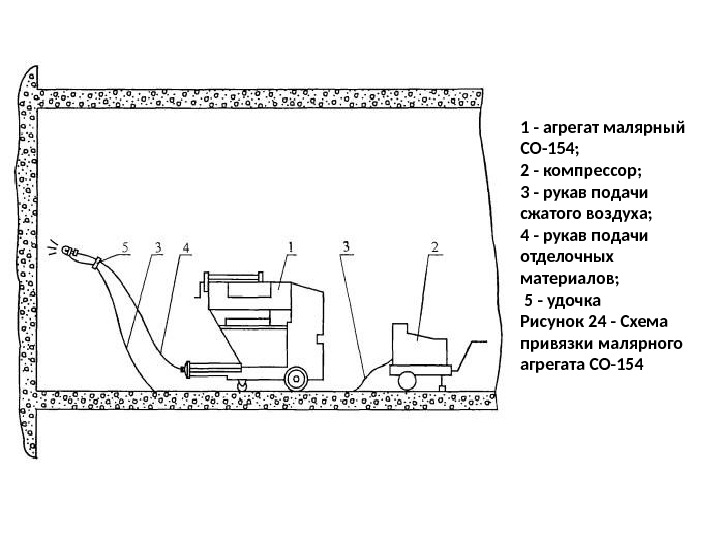

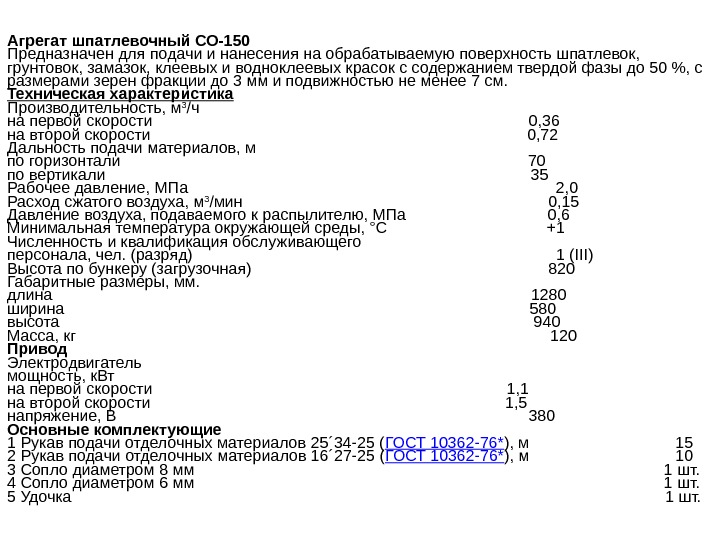

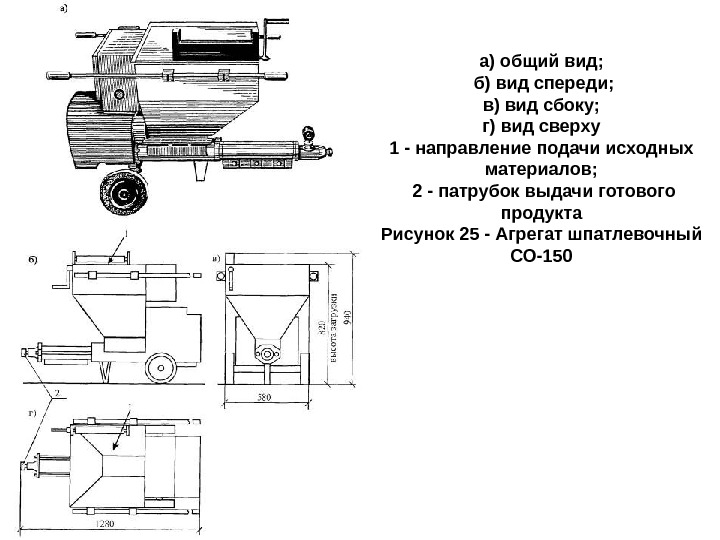

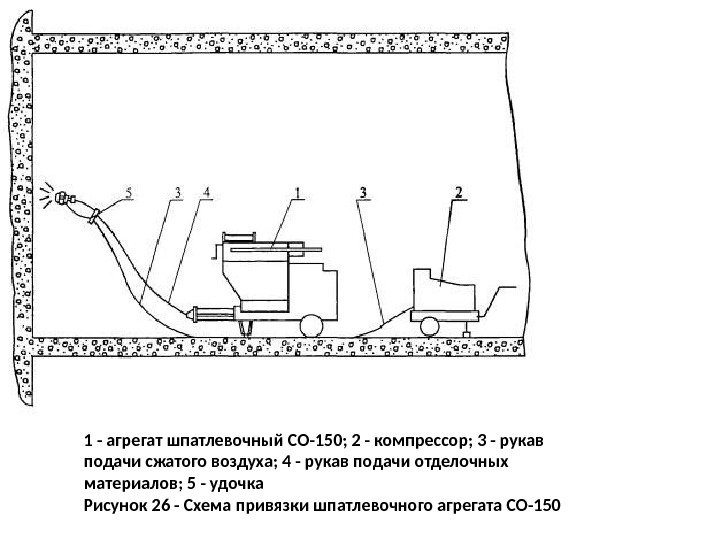

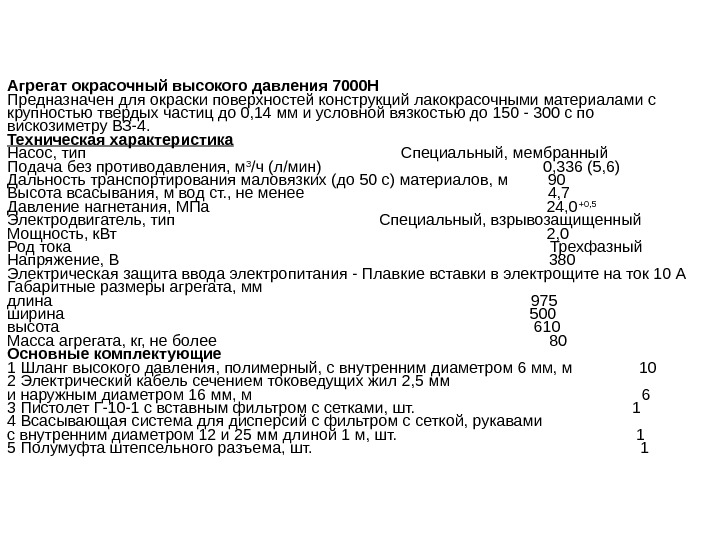

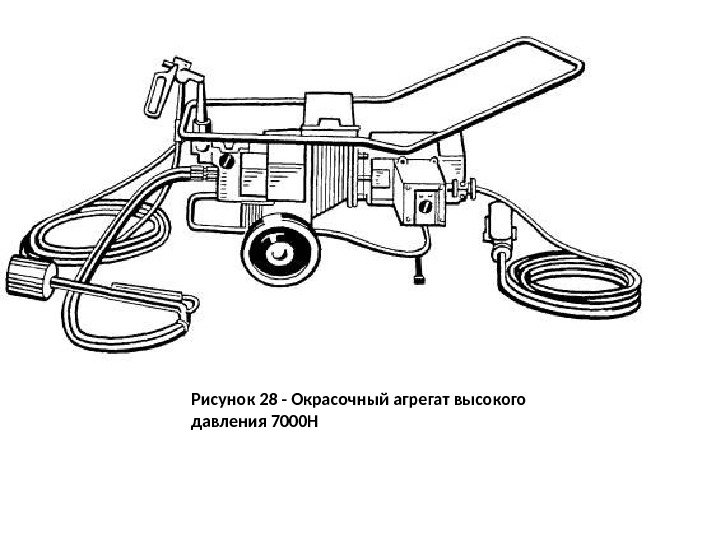

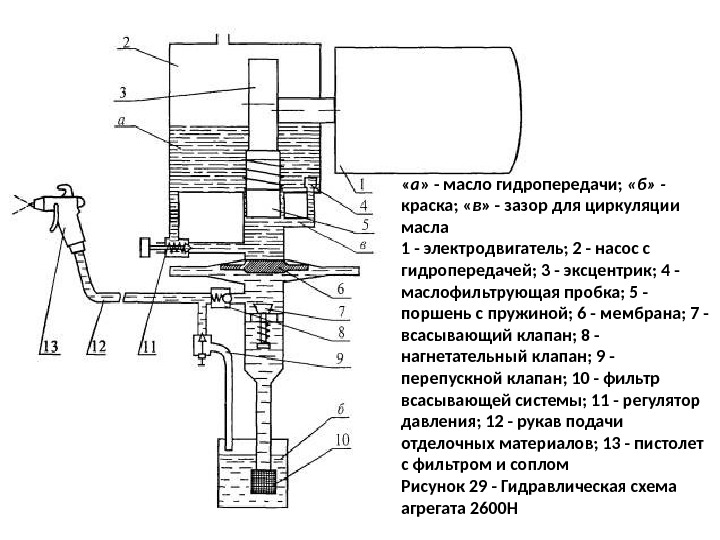

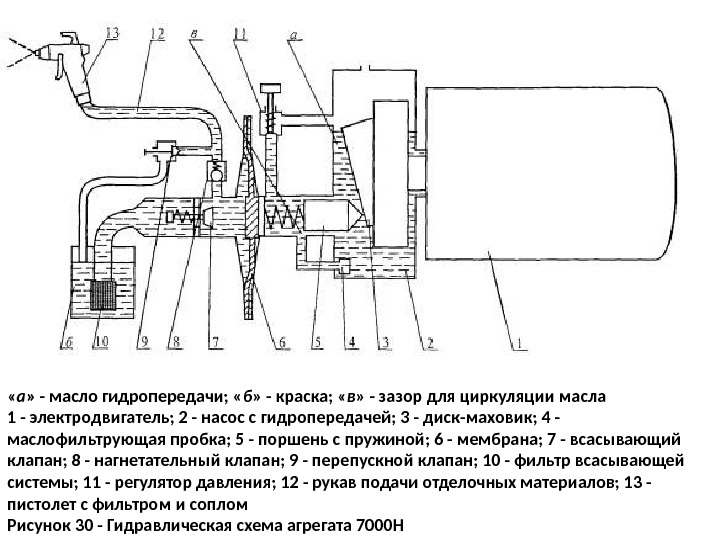

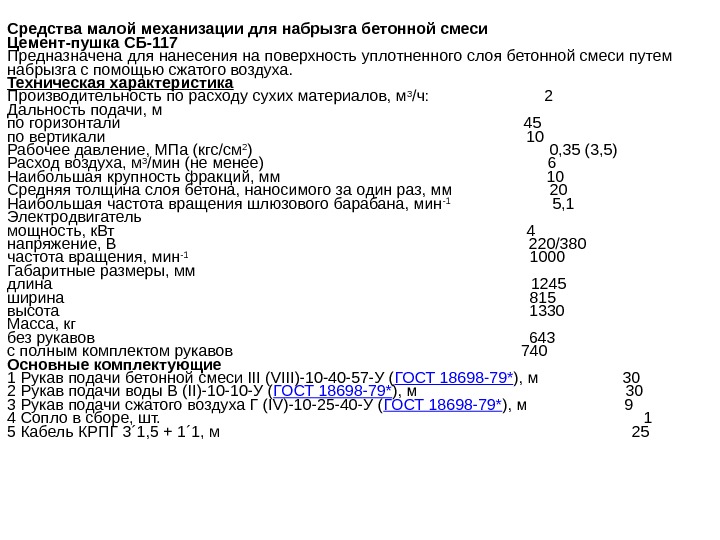

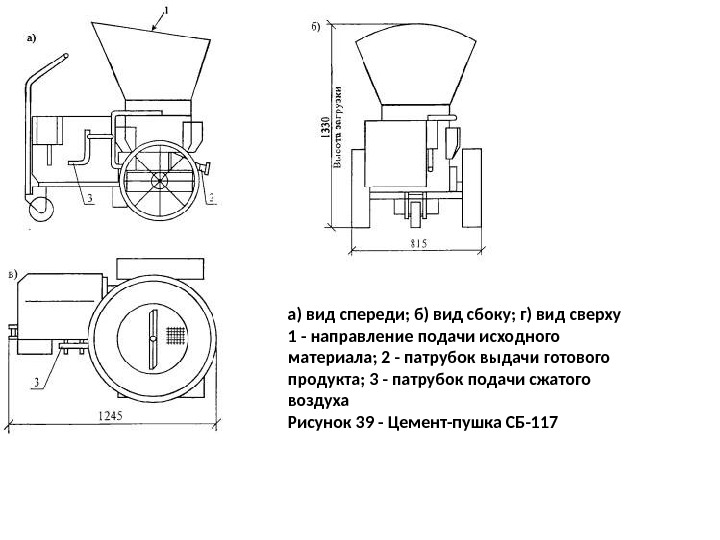

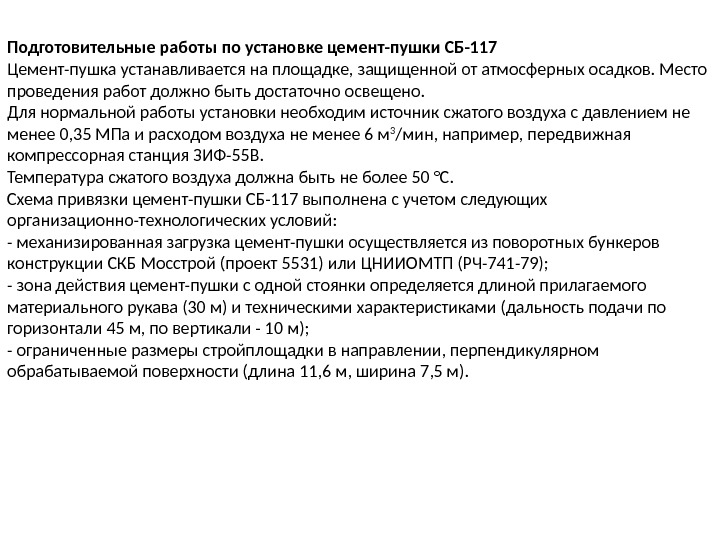

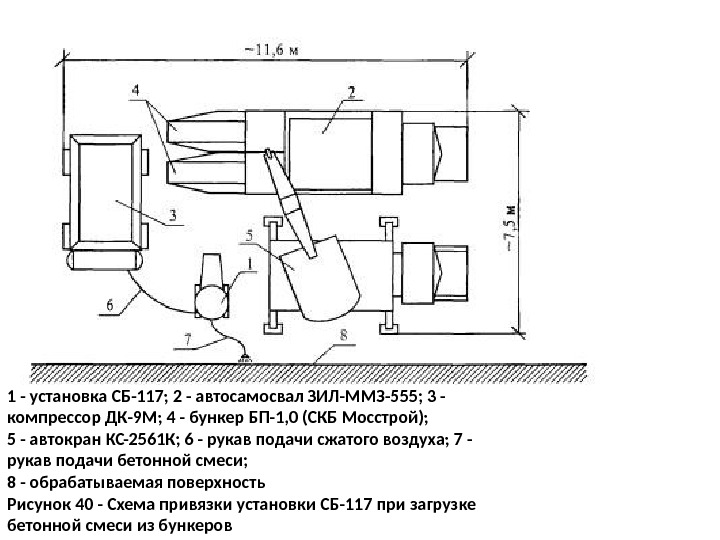

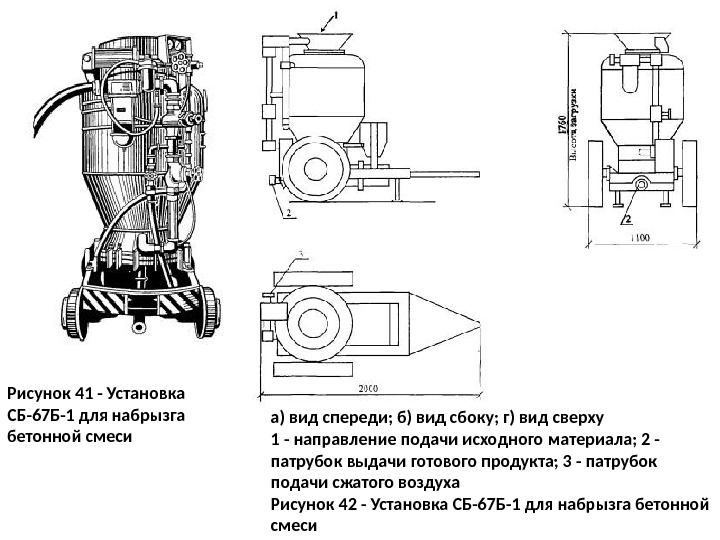

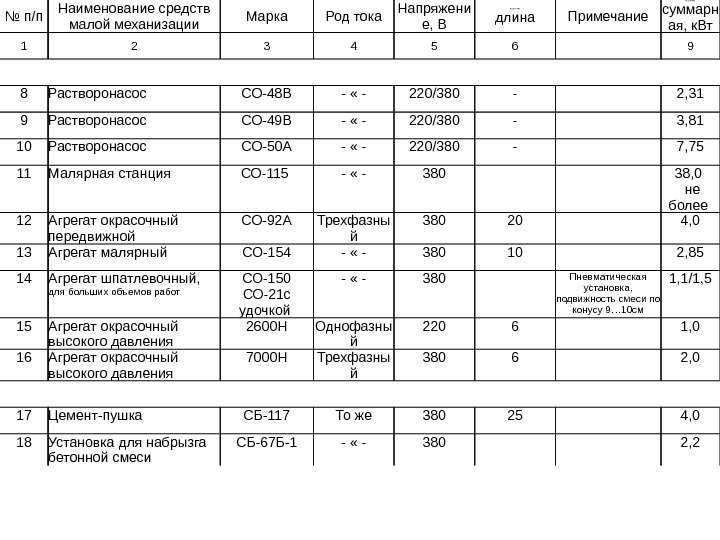

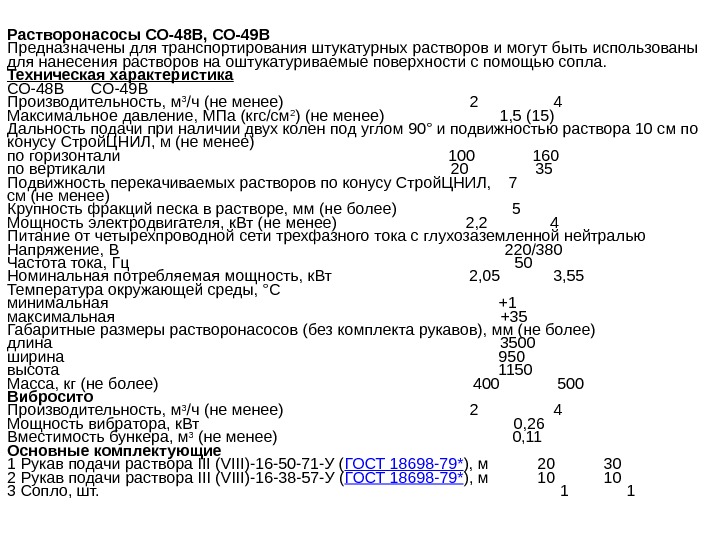

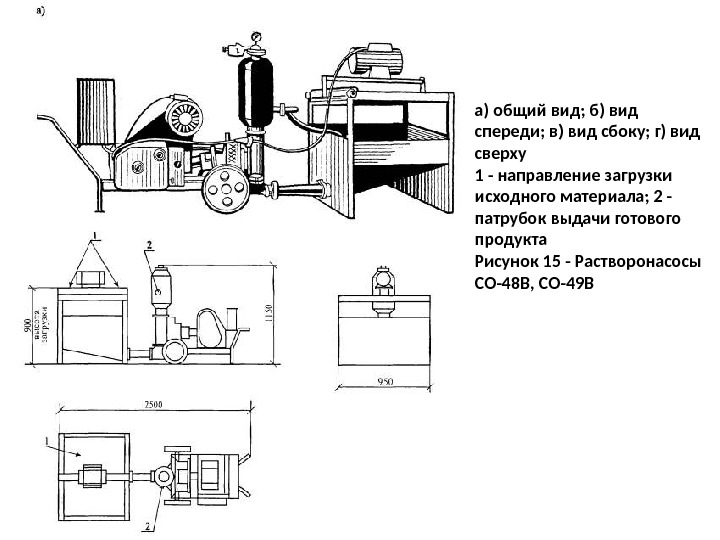

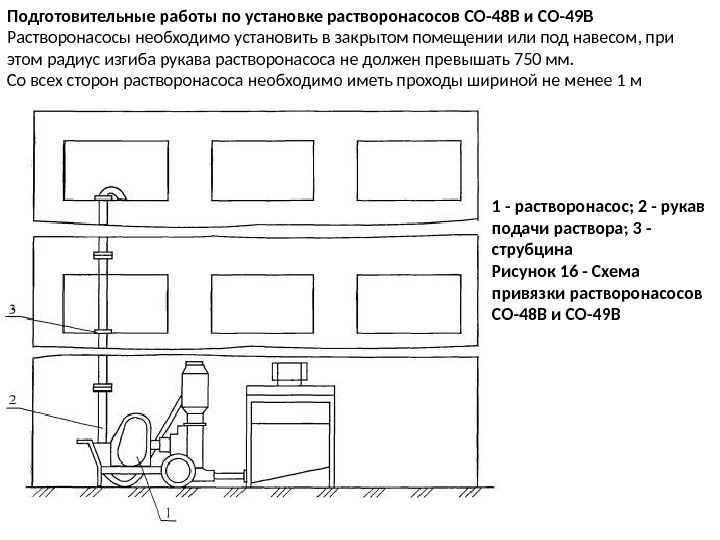

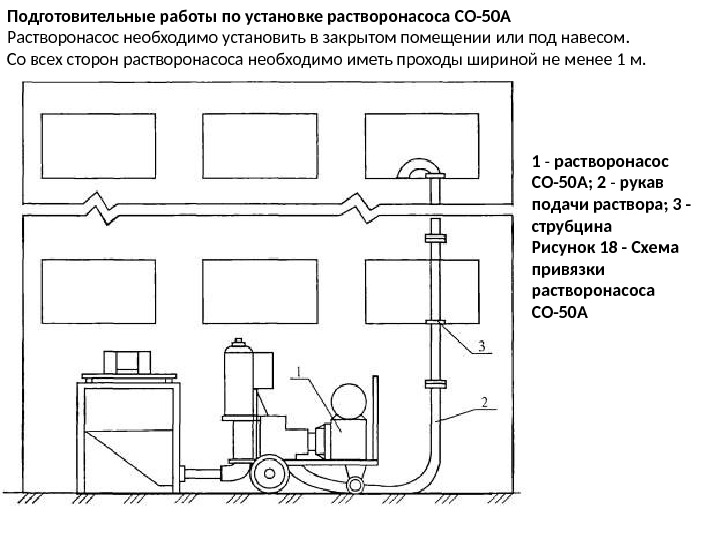

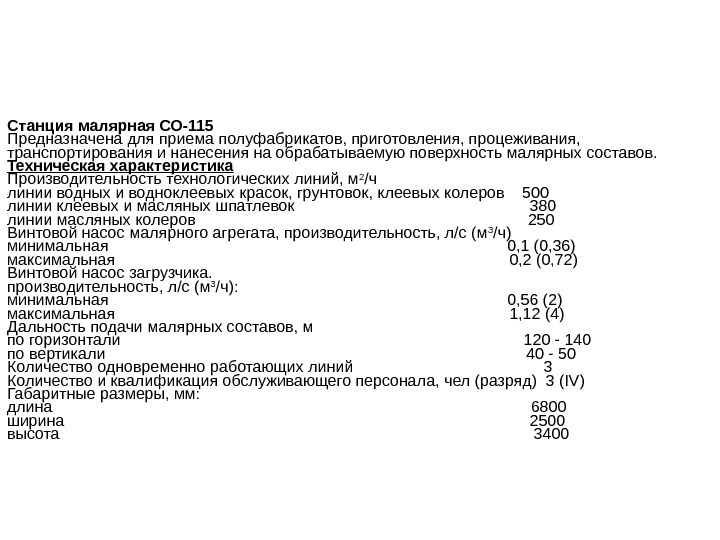

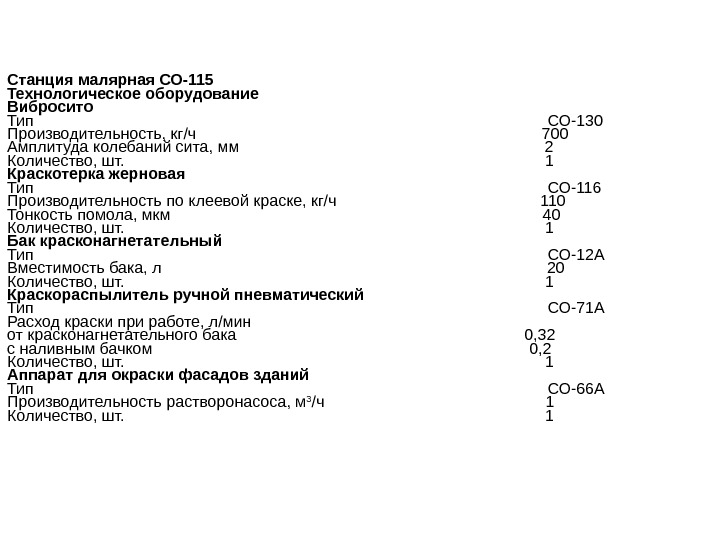

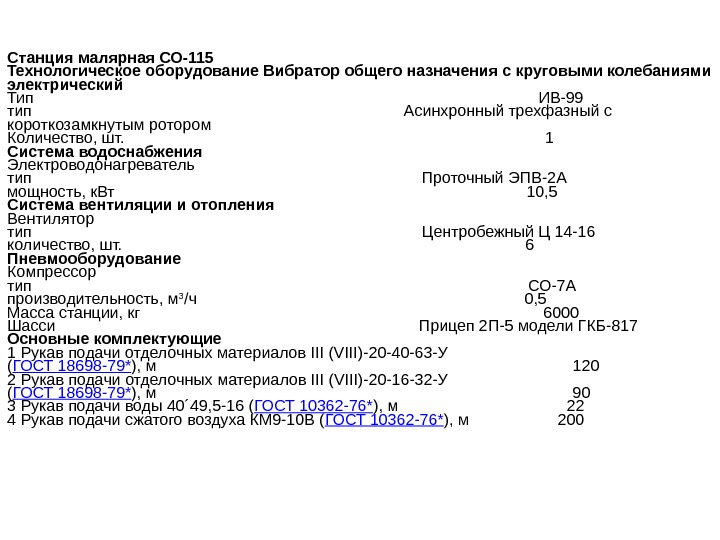

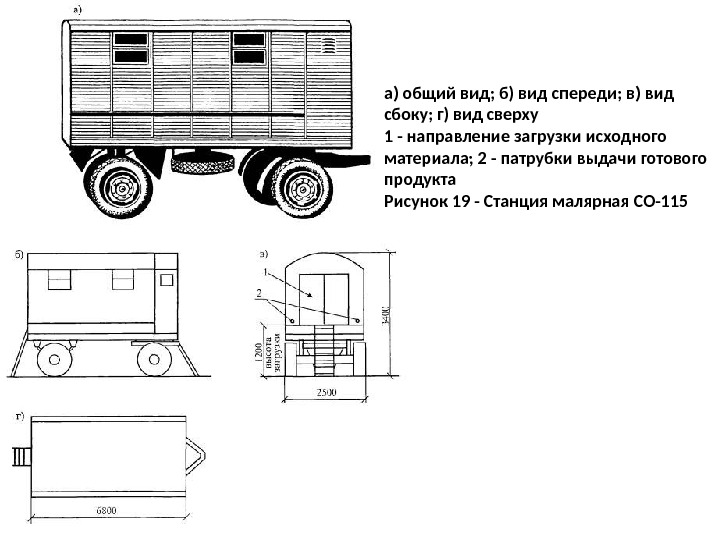

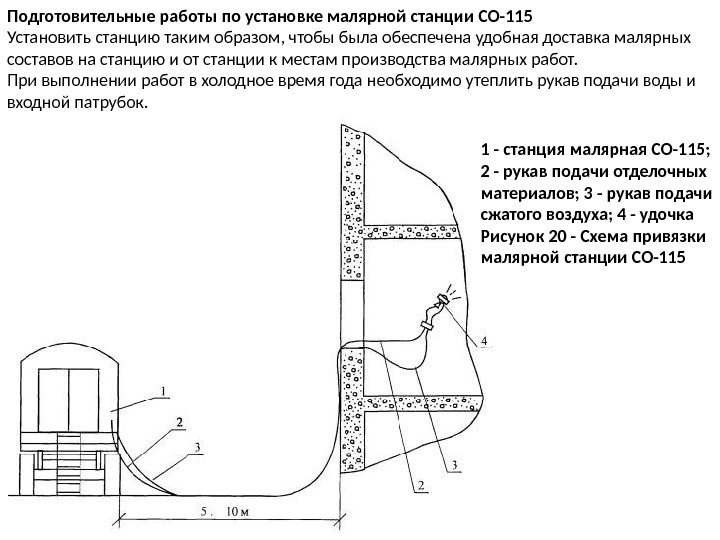

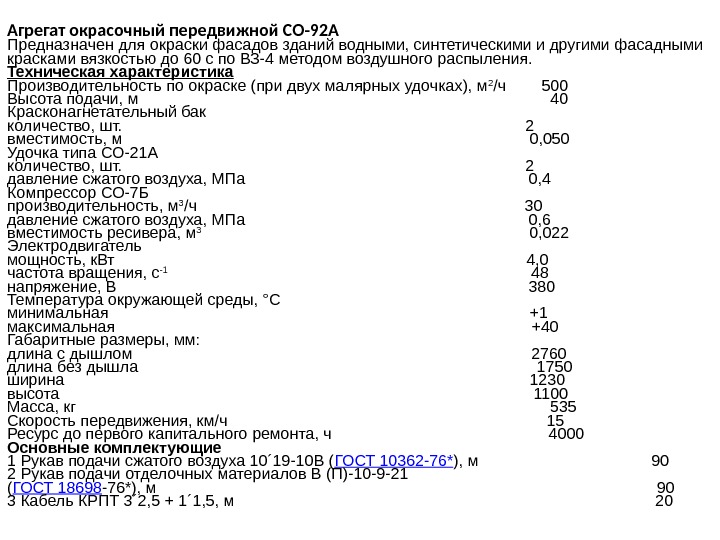

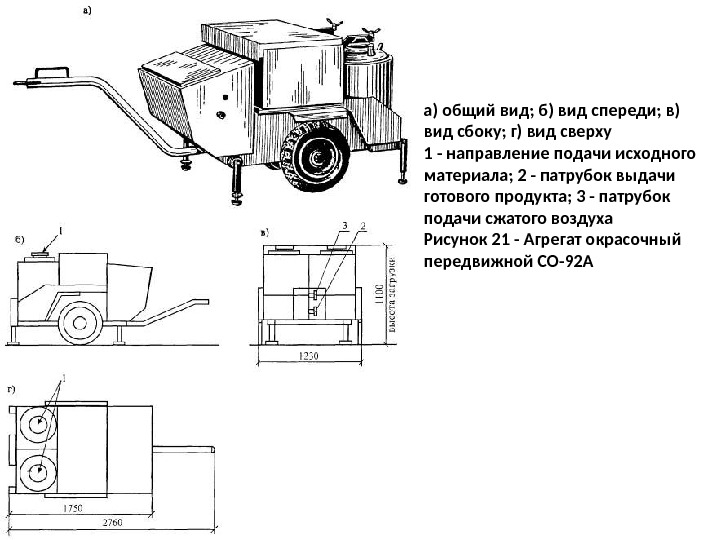

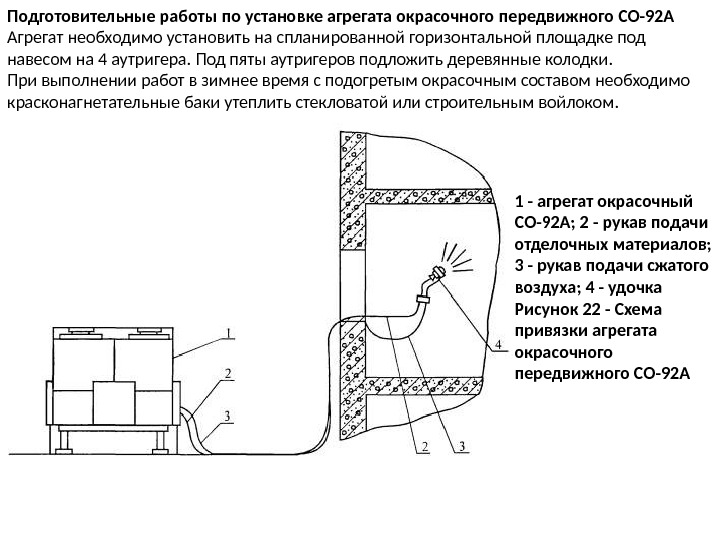

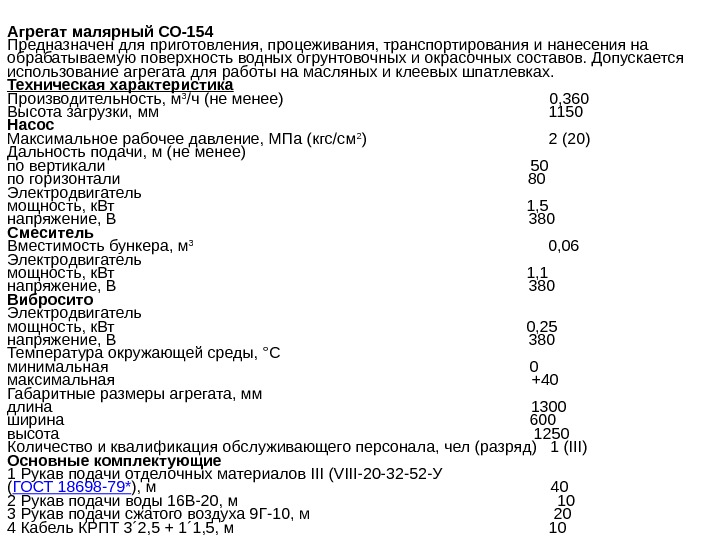

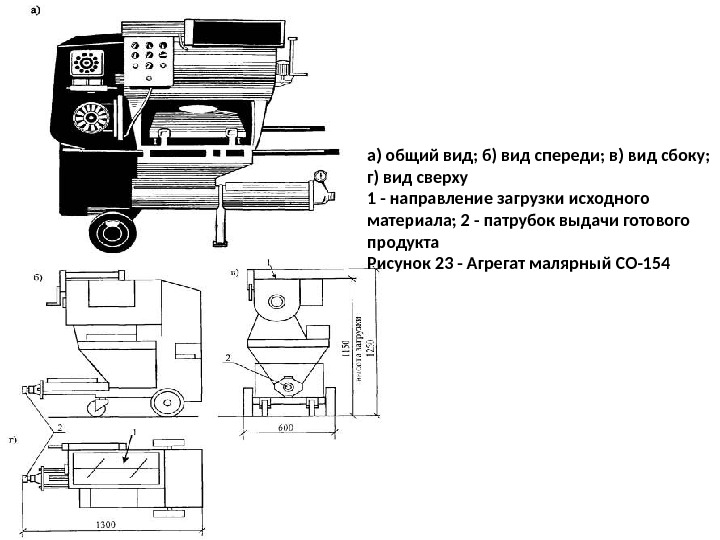

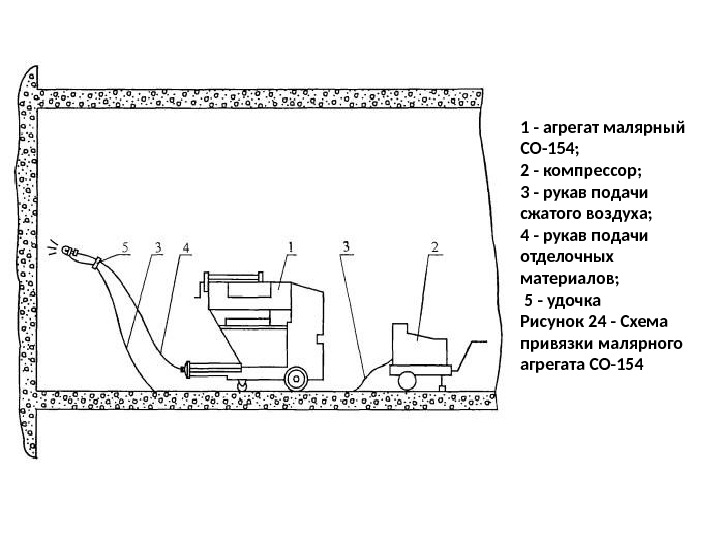

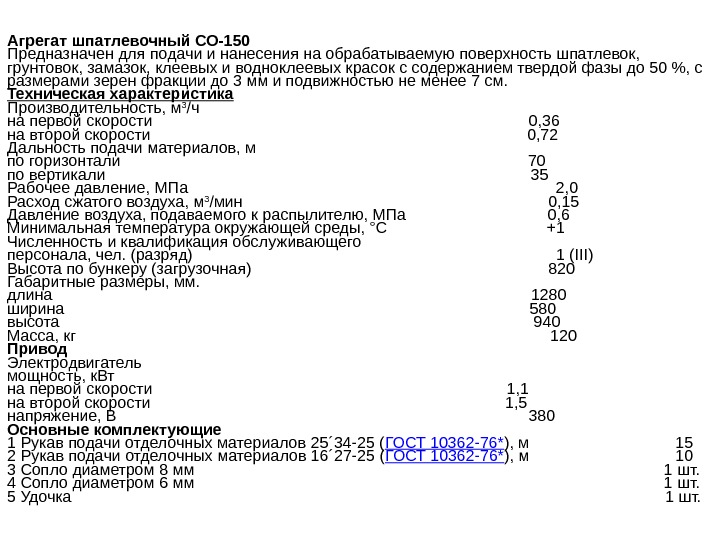

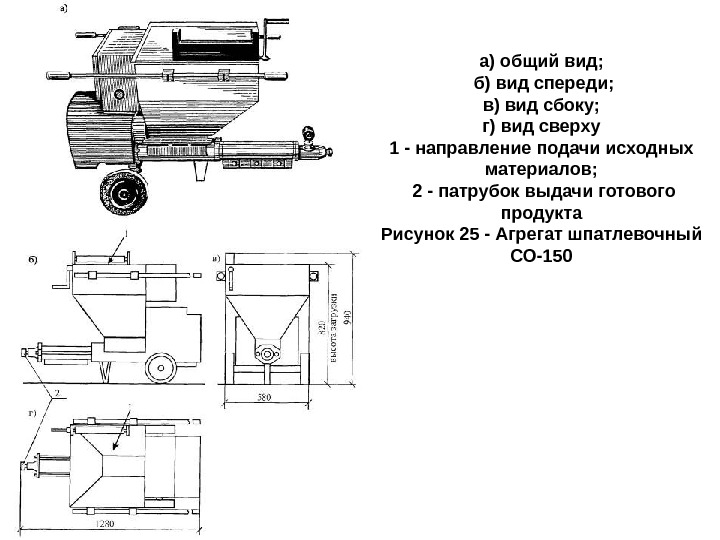

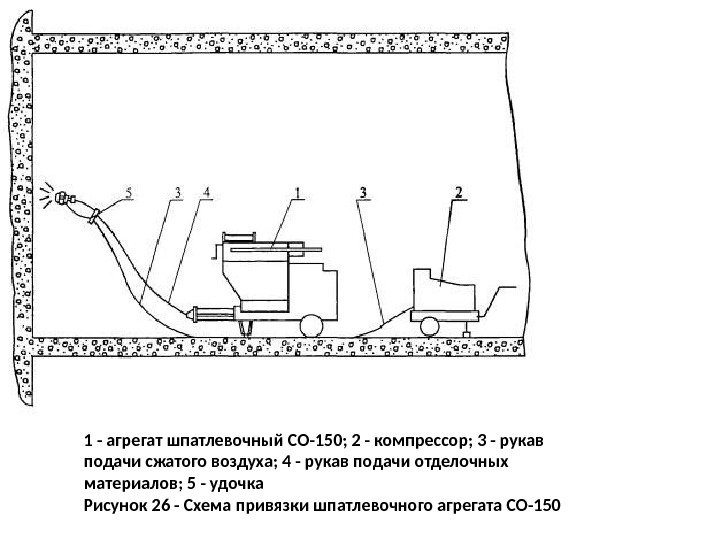

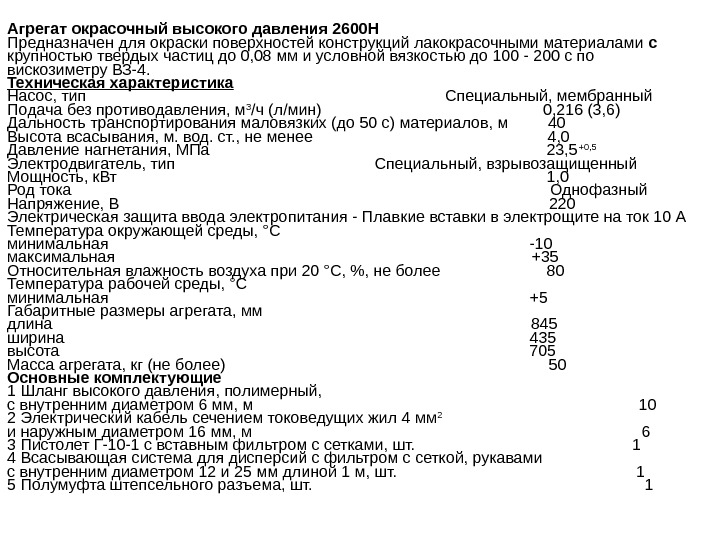

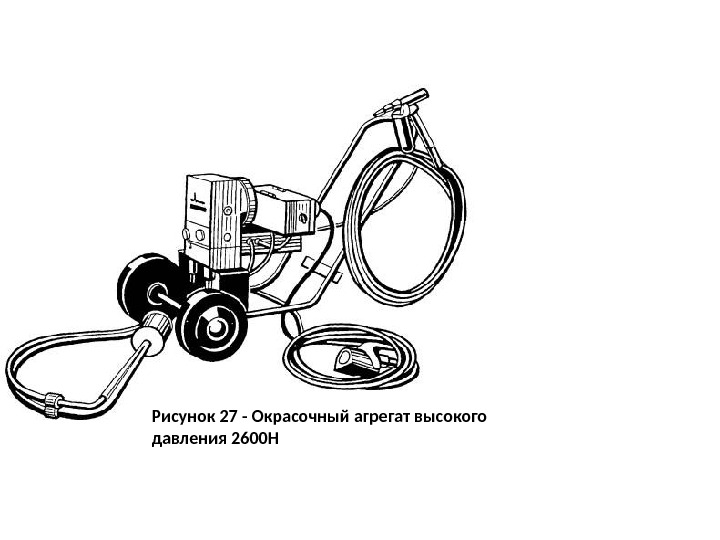

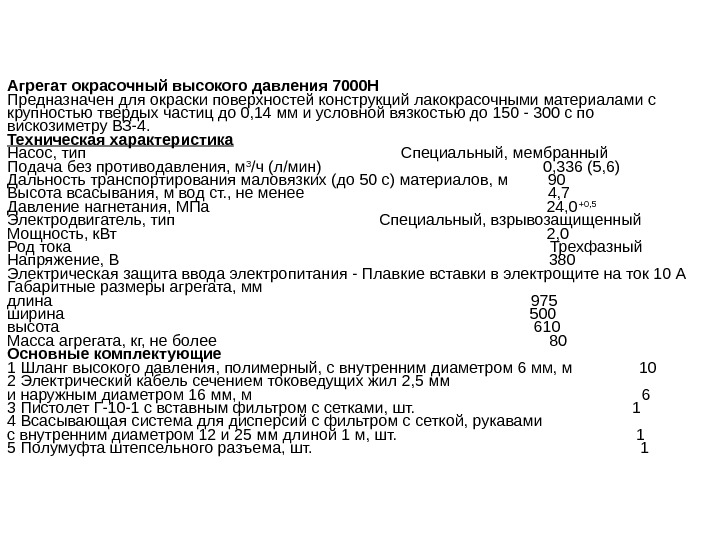

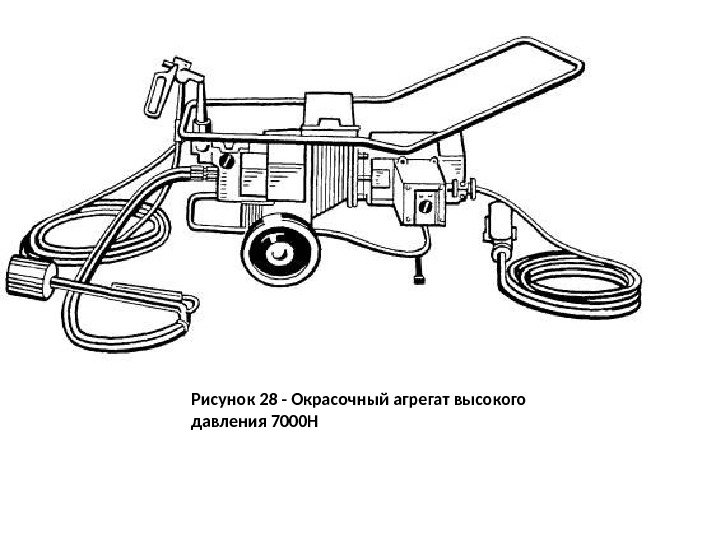

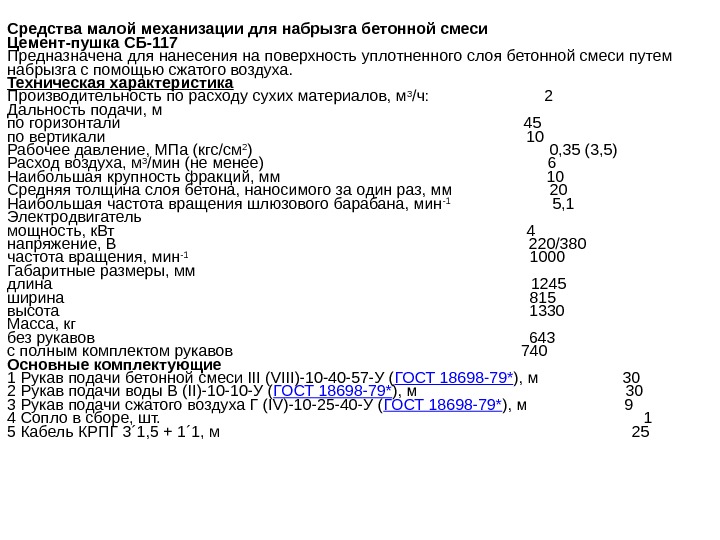

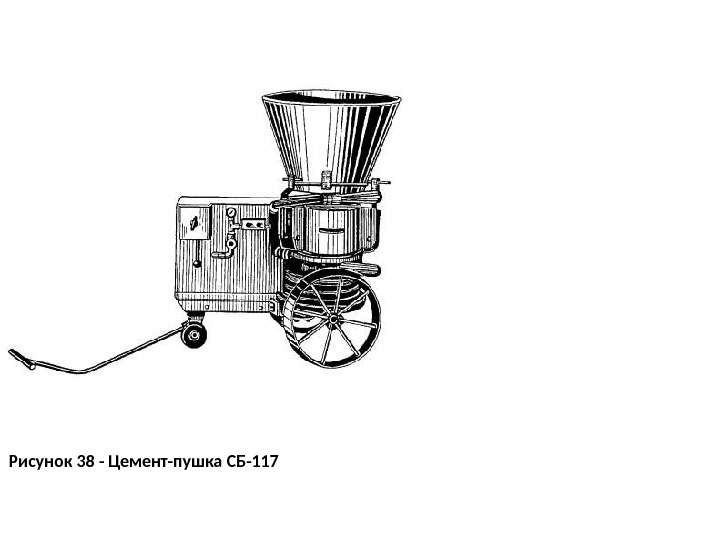

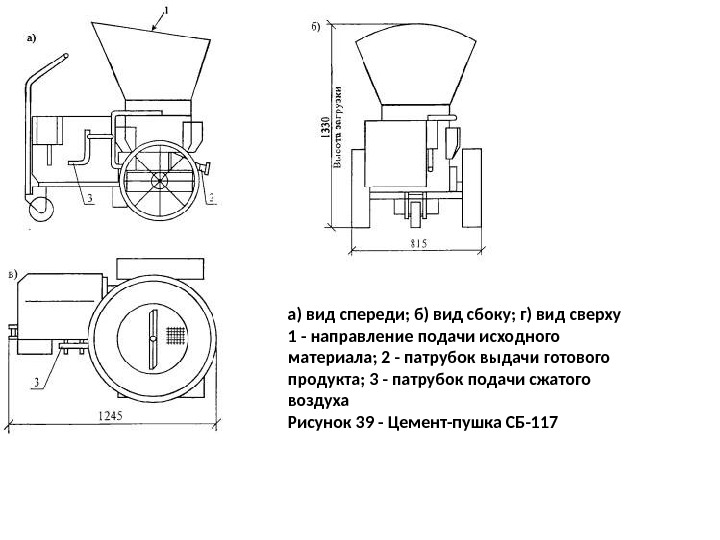

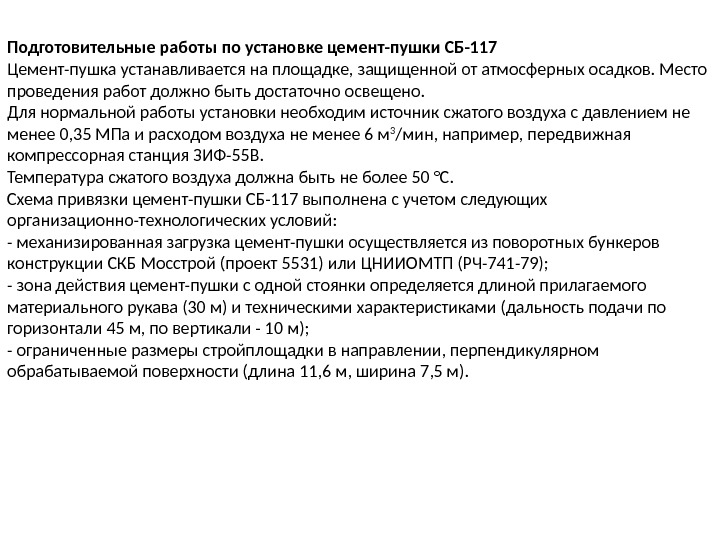

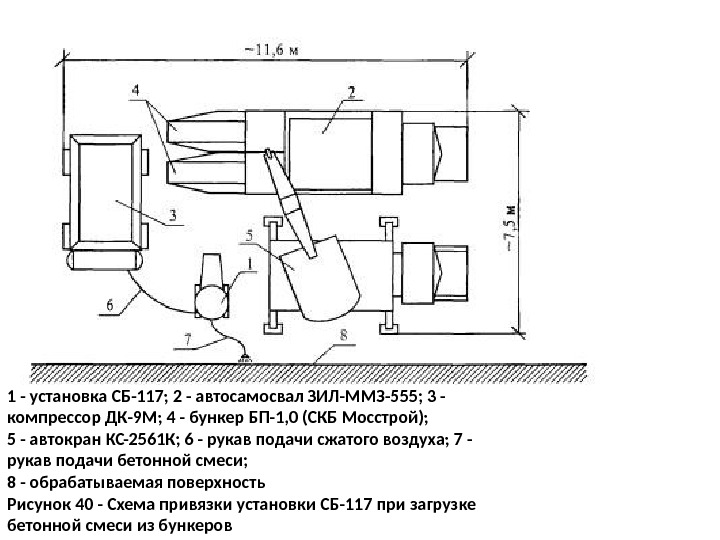

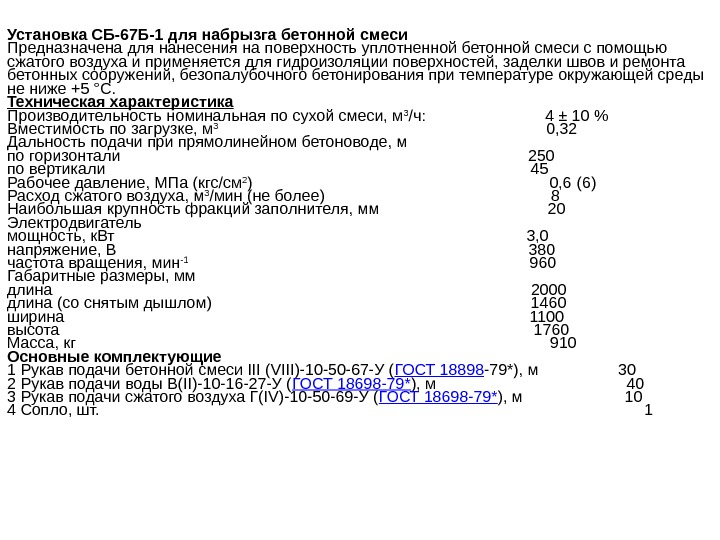

№ п/п Наименование средств малой механизации Марка Род тока Напряжени е, В Присоединительный кабель длина Примечание Установленная мощность суммарн ая, к. Вт 1 2 3 4 5 6 9 8 Растворонасос СО-48 В — « — 220/380 — 2, 31 9 Растворонасос СО-49 В — « — 220/380 — 3, 81 10 Растворонасос СО-50 А — « — 220/380 — 7, 75 11 Малярная станция СО-115 — « — 380 38, 0 не более 12 Агрегат окрасочный передвижной СО-92 А Трехфазны й 380 20 4, 0 13 Агрегат малярный СО-154 — « — 380 10 2, 85 14 Агрегат шпатлевочный, для больших объемов работ СО-150 СО-21 с удочкой — « — 380 Пневматическая установка, подвижность смеси по конусу 9… 10 см 1, 1/1, 5 15 Агрегат окрасочный высокого давления 2600 Н Однофазны й 220 6 1, 0 16 Агрегат окрасочный высокого давления 7000 Н Трехфазны й 380 6 2, 0 17 Цемент-пушка СБ-117 То же 380 25 4, 0 18 Установка для набрызга бетонной смеси СБ-67 Б-1 — « — 380 2,

№ п/п Наименование средств малой механизации Марка Род тока Напряжени е, В Присоединительный кабель длина Примечание Установленная мощность суммарн ая, к. Вт 1 2 3 4 5 6 9 8 Растворонасос СО-48 В — « — 220/380 — 2, 31 9 Растворонасос СО-49 В — « — 220/380 — 3, 81 10 Растворонасос СО-50 А — « — 220/380 — 7, 75 11 Малярная станция СО-115 — « — 380 38, 0 не более 12 Агрегат окрасочный передвижной СО-92 А Трехфазны й 380 20 4, 0 13 Агрегат малярный СО-154 — « — 380 10 2, 85 14 Агрегат шпатлевочный, для больших объемов работ СО-150 СО-21 с удочкой — « — 380 Пневматическая установка, подвижность смеси по конусу 9… 10 см 1, 1/1, 5 15 Агрегат окрасочный высокого давления 2600 Н Однофазны й 220 6 1, 0 16 Агрегат окрасочный высокого давления 7000 Н Трехфазны й 380 6 2, 0 17 Цемент-пушка СБ-117 То же 380 25 4, 0 18 Установка для набрызга бетонной смеси СБ-67 Б-1 — « — 380 2,

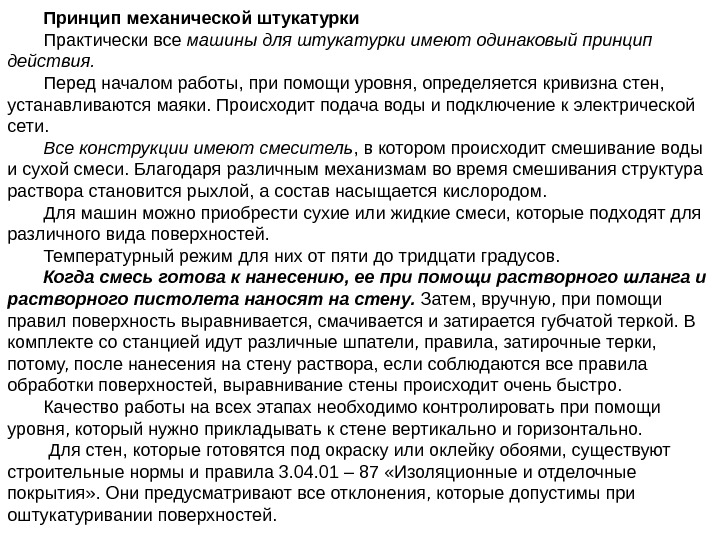

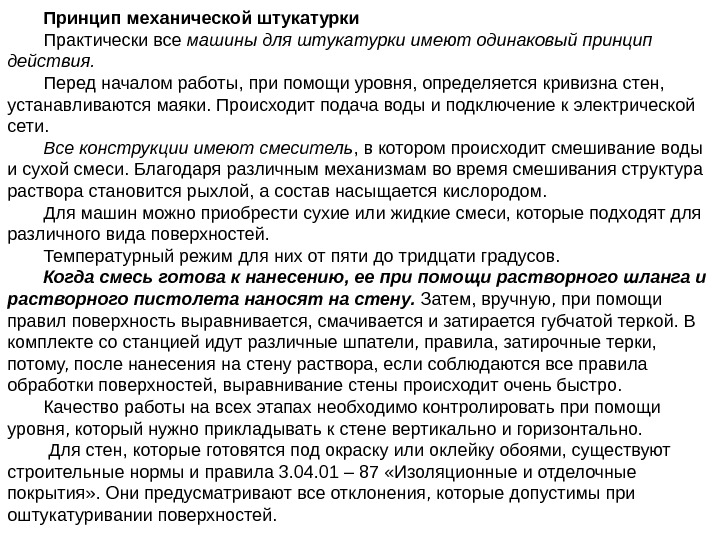

Принцип механической штукатурки Практически все машины для штукатурки имеют одинаковый принцип действия. Перед началом работы, при помощи уровня, определяется кривизна стен, устанавливаются маяки. Происходит подача воды и подключение к электрической сети. Все конструкции имеют смеситель , в котором происходит смешивание воды и сухой смеси. Благодаря различным механизмам во время смешивания структура раствора становится рыхлой, а состав насыщается кислородом. Для машин можно приобрести сухие или жидкие смеси, которые подходят для различного вида поверхностей. Температурный режим для них от пяти до тридцати градусов. Когда смесь готова к нанесению, ее при помощи растворного шланга и растворного пистолета наносят на стену. Затем, вручную, при помощи правил поверхность выравнивается, смачивается и затирается губчатой теркой. В комплекте со станцией идут различные шпатели, правила, затирочные терки, потому, после нанесения на стену раствора, если соблюдаются все правила обработки поверхностей, выравнивание стены происходит очень быстро. Качество работы на всех этапах необходимо контролировать при помощи уровня, который нужно прикладывать к стене вертикально и горизонтально. Для стен, которые готовятся под окраску или оклейку обоями, существуют строительные нормы и правила 3. 04. 01 – 87 «Изоляционные и отделочные покрытия» . Они предусматривают все отклонения, которые допустимы при оштукатуривании поверхностей.

Принцип механической штукатурки Практически все машины для штукатурки имеют одинаковый принцип действия. Перед началом работы, при помощи уровня, определяется кривизна стен, устанавливаются маяки. Происходит подача воды и подключение к электрической сети. Все конструкции имеют смеситель , в котором происходит смешивание воды и сухой смеси. Благодаря различным механизмам во время смешивания структура раствора становится рыхлой, а состав насыщается кислородом. Для машин можно приобрести сухие или жидкие смеси, которые подходят для различного вида поверхностей. Температурный режим для них от пяти до тридцати градусов. Когда смесь готова к нанесению, ее при помощи растворного шланга и растворного пистолета наносят на стену. Затем, вручную, при помощи правил поверхность выравнивается, смачивается и затирается губчатой теркой. В комплекте со станцией идут различные шпатели, правила, затирочные терки, потому, после нанесения на стену раствора, если соблюдаются все правила обработки поверхностей, выравнивание стены происходит очень быстро. Качество работы на всех этапах необходимо контролировать при помощи уровня, который нужно прикладывать к стене вертикально и горизонтально. Для стен, которые готовятся под окраску или оклейку обоями, существуют строительные нормы и правила 3. 04. 01 – 87 «Изоляционные и отделочные покрытия» . Они предусматривают все отклонения, которые допустимы при оштукатуривании поверхностей.

Штукатурная машина PFT G 4. Применяется для смешивания, подачи и нанесения растворной смеси на вертикальные и горизонтальные поверхности. Производительность 6 -55 л/мин. Дальность подачи до 50 м. Мощность эл. двигателя 5, 5(400)об в мин. Небольшая ширина 72 см, укомплектованность 4 колесами. Раствор перемешивается и под давлением по шлангу поступает к обрабатываемой поверхности.

Штукатурная машина PFT G 4. Применяется для смешивания, подачи и нанесения растворной смеси на вертикальные и горизонтальные поверхности. Производительность 6 -55 л/мин. Дальность подачи до 50 м. Мощность эл. двигателя 5, 5(400)об в мин. Небольшая ширина 72 см, укомплектованность 4 колесами. Раствор перемешивается и под давлением по шлангу поступает к обрабатываемой поверхности.

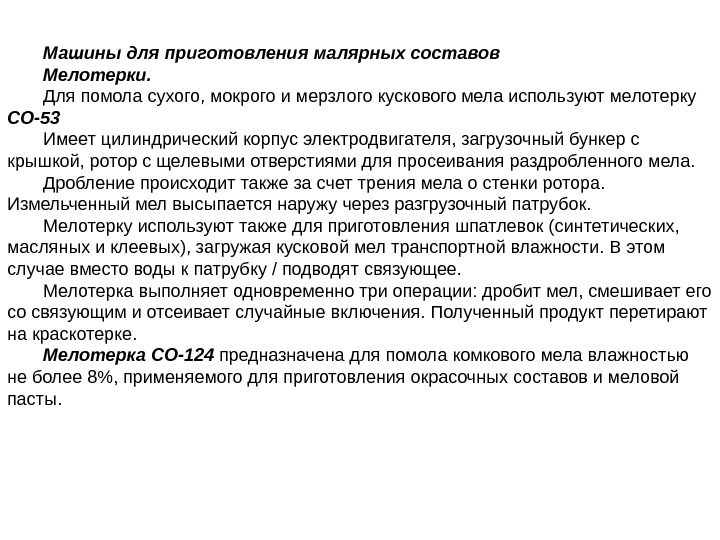

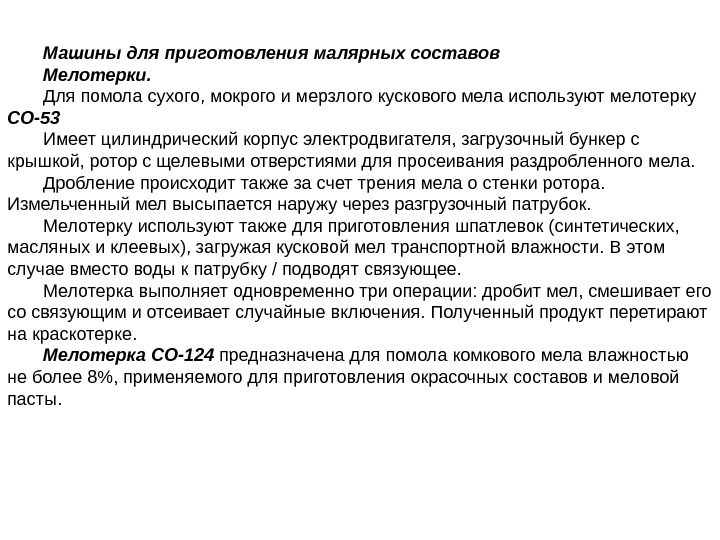

Машины для приготовления малярных составов Мелотерки. Для помола сухого, мокрого и мерзлого кускового мела используют мелотерку СО-53 Имеет цилиндрический корпус электродвигателя, загрузочный бункер с крышкой, ротор с щелевыми отверстиями для просеивания раздробленного мела. Дробление происходит также за счет трения мела о стенки ротора. Измельченный мел высыпается наружу через разгрузочный патрубок. Мелотерку используют также для приготовления шпатлевок (синтетических, масляных и клеевых), загружая кусковой мел транспортной влажности. В этом случае вместо воды к патрубку / подводят связующее. Мелотерка выполняет одновременно три операции: дробит мел, смешивает его со связующим и отсеивает случайные включения. Полученный продукт перетирают на краскотерке. Мелотерка СО-124 предназначена для помола комкового мела влажностью не более 8%, применяемого для приготовления окрасочных составов и меловой пасты.

Машины для приготовления малярных составов Мелотерки. Для помола сухого, мокрого и мерзлого кускового мела используют мелотерку СО-53 Имеет цилиндрический корпус электродвигателя, загрузочный бункер с крышкой, ротор с щелевыми отверстиями для просеивания раздробленного мела. Дробление происходит также за счет трения мела о стенки ротора. Измельченный мел высыпается наружу через разгрузочный патрубок. Мелотерку используют также для приготовления шпатлевок (синтетических, масляных и клеевых), загружая кусковой мел транспортной влажности. В этом случае вместо воды к патрубку / подводят связующее. Мелотерка выполняет одновременно три операции: дробит мел, смешивает его со связующим и отсеивает случайные включения. Полученный продукт перетирают на краскотерке. Мелотерка СО-124 предназначена для помола комкового мела влажностью не более 8%, применяемого для приготовления окрасочных составов и меловой пасты.

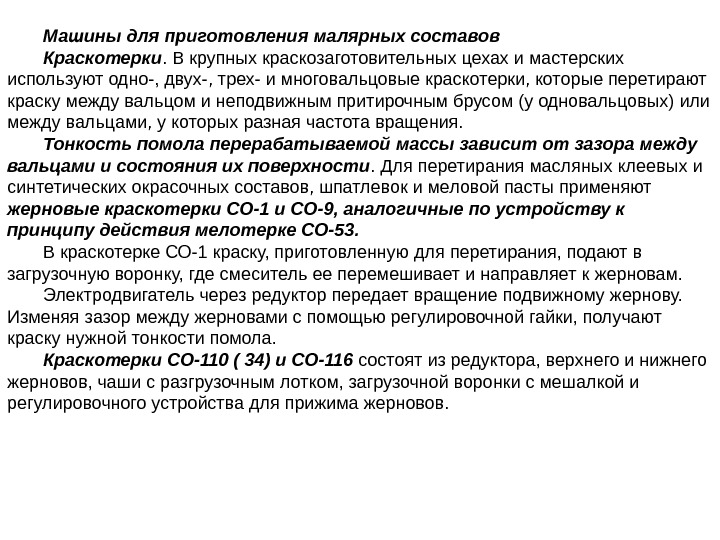

Машины для приготовления малярных составов Краскотерки. В крупных краскозаготовительных цехах и мастерских используют одно-, двух-, трех- и многовальцовые краскотерки, которые перетирают краску между вальцом и неподвижным притирочным брусом (у одновальцовых) или между вальцами, у которых разная частота вращения. Тонкость помола перерабатываемой массы зависит от зазора между вальцами и состояния их поверхности. Для перетирания масляных клеевых и синтетических окрасочных составов, шпатлевок и меловой пасты применяют жерновые краскотерки СО-1 и СО-9, аналогичные по устройству к принципу действия мелотерке СО-53. В краскотерке СО-1 краску, приготовленную для перетирания, подают в загрузочную воронку, где смеситель ее перемешивает и направляет к жерновам. Электродвигатель через редуктор передает вращение подвижному жернову. Изменяя зазор между жерновами с помощью регулировочной гайки, получают краску нужной тонкости помола. Краскотерки СО-110 ( 34) и СО-116 состоят из редуктора, верхнего и нижнего жерновов, чаши с разгрузочным лотком, загрузочной воронки с мешалкой и регулировочного устройства для прижима жерновов.

Машины для приготовления малярных составов Краскотерки. В крупных краскозаготовительных цехах и мастерских используют одно-, двух-, трех- и многовальцовые краскотерки, которые перетирают краску между вальцом и неподвижным притирочным брусом (у одновальцовых) или между вальцами, у которых разная частота вращения. Тонкость помола перерабатываемой массы зависит от зазора между вальцами и состояния их поверхности. Для перетирания масляных клеевых и синтетических окрасочных составов, шпатлевок и меловой пасты применяют жерновые краскотерки СО-1 и СО-9, аналогичные по устройству к принципу действия мелотерке СО-53. В краскотерке СО-1 краску, приготовленную для перетирания, подают в загрузочную воронку, где смеситель ее перемешивает и направляет к жерновам. Электродвигатель через редуктор передает вращение подвижному жернову. Изменяя зазор между жерновами с помощью регулировочной гайки, получают краску нужной тонкости помола. Краскотерки СО-110 ( 34) и СО-116 состоят из редуктора, верхнего и нижнего жерновов, чаши с разгрузочным лотком, загрузочной воронки с мешалкой и регулировочного устройства для прижима жерновов.

Машины для приготовления малярных составов Смесители. Смеситель СО-8 применяют для изготовления подмазочных паст, шпатлевок, замазок, а также для предварительного смешивания пастообразных масляных красок. Рабочий орган представляет собой два смесительных вала, которые вращаются навстречу другу с разной частотой. Опрокидывание корыта и выгрузку материала осуществляют с помощью рукоятки без остановки смесителя Смеситель СО-П предназначен для механизированного перемешивания водных и масляных окрасочных составов. Смеситель СО-129 для перемешивания малярных составов состоит из станины с направляющими, каретки, системы блоков, противовеса, рабочего органа с приводом, сменных емкостей, электрооборудования. При вращении рабочего органа в одном направлении производится перемешивание; в обратном направлении — выгрузка готового материала Мешалки. Для приготовления малярных составов (шпатлевок, замазок, паст) подвижностью от 5 до 12 см по стандартному конусу применяют мешалку СО-137. Мешалки СО-140 и СО-150 для приготовления лакокрасочных материалов вязкостью 65 — 80 с (по ВЗ-4) или подвижностью не менее 13 см по стандартному конусу состоит из рамы с бункером, корпуса, электродвигателя, клиноременной передачи, рабочего вала с турбинкой, разгрузочного и защитно-отключающего устройства. Насос-эмульгатор 0 -58 производительностью 300— 500 кг/ч предназначен для приготовления эмульсий, перемешивания окрасочых составов и их перекачивания. На валу электродвигателя закреплен валик насоса с четырехзахватным винтом вместимостью бункера 40 кг. Там же имеются три окна, через которые засасываются перекачиваемые составы. При закрытом кране и совпадении отверстий корпуса и кожуха состав интенсивно перемешивается.

Машины для приготовления малярных составов Смесители. Смеситель СО-8 применяют для изготовления подмазочных паст, шпатлевок, замазок, а также для предварительного смешивания пастообразных масляных красок. Рабочий орган представляет собой два смесительных вала, которые вращаются навстречу другу с разной частотой. Опрокидывание корыта и выгрузку материала осуществляют с помощью рукоятки без остановки смесителя Смеситель СО-П предназначен для механизированного перемешивания водных и масляных окрасочных составов. Смеситель СО-129 для перемешивания малярных составов состоит из станины с направляющими, каретки, системы блоков, противовеса, рабочего органа с приводом, сменных емкостей, электрооборудования. При вращении рабочего органа в одном направлении производится перемешивание; в обратном направлении — выгрузка готового материала Мешалки. Для приготовления малярных составов (шпатлевок, замазок, паст) подвижностью от 5 до 12 см по стандартному конусу применяют мешалку СО-137. Мешалки СО-140 и СО-150 для приготовления лакокрасочных материалов вязкостью 65 — 80 с (по ВЗ-4) или подвижностью не менее 13 см по стандартному конусу состоит из рамы с бункером, корпуса, электродвигателя, клиноременной передачи, рабочего вала с турбинкой, разгрузочного и защитно-отключающего устройства. Насос-эмульгатор 0 -58 производительностью 300— 500 кг/ч предназначен для приготовления эмульсий, перемешивания окрасочых составов и их перекачивания. На валу электродвигателя закреплен валик насоса с четырехзахватным винтом вместимостью бункера 40 кг. Там же имеются три окна, через которые засасываются перекачиваемые составы. При закрытом кране и совпадении отверстий корпуса и кожуха состав интенсивно перемешивается.

Машины для приготовления малярных составов Акустическая установка для приготовления эмульсий. Компоненты эмульсии (олифа и вода), находясь в акустическом поле, интенсивно дробятся на мельчайшие частицы и смешиваются, в результате получают эмульсию с высокой стойкостью и способностью не расслаиваться при длительном хранении. Приготовление эмульсий на акустических установках упрощает технологию процесса и исключает необходимость применения каких-либо веществ, стабилизирующих эмульсию. Водомасляная эмульсия, полученная на акустической установке, позволяет экономить до 50% олифы. Вихревая мельница ВМ-6 производительностью 300— 350 кг/ч окрасочных составов и 50 кг/ч эмульсии состоит из корпуса и электродвигателя мощностью 4, 5 к. Вт, прикрепленного к крышке мельницы. К валу электродвигателя крепится устройство с засасывающей воронкой, лопастями и диспергирующей решеткой. Перемешенная масса через отверстие стекает в корпус, где вновь засасывается через решетку, и процесс повторяется до получения однообразной массы. Вихревые диспергаторы ВД-75 и GO-128 для получения масляных и других составов в стационарных и передвижных малярных мастерских состоят из каркаса бункера, электропривода и выпускного затвора. В бункер закладывают необходимые компоненты и включают электропривод. Процесс приготовления состава 5— 10 мин, после чего сливают через выпускное отверстие в бидон.

Машины для приготовления малярных составов Акустическая установка для приготовления эмульсий. Компоненты эмульсии (олифа и вода), находясь в акустическом поле, интенсивно дробятся на мельчайшие частицы и смешиваются, в результате получают эмульсию с высокой стойкостью и способностью не расслаиваться при длительном хранении. Приготовление эмульсий на акустических установках упрощает технологию процесса и исключает необходимость применения каких-либо веществ, стабилизирующих эмульсию. Водомасляная эмульсия, полученная на акустической установке, позволяет экономить до 50% олифы. Вихревая мельница ВМ-6 производительностью 300— 350 кг/ч окрасочных составов и 50 кг/ч эмульсии состоит из корпуса и электродвигателя мощностью 4, 5 к. Вт, прикрепленного к крышке мельницы. К валу электродвигателя крепится устройство с засасывающей воронкой, лопастями и диспергирующей решеткой. Перемешенная масса через отверстие стекает в корпус, где вновь засасывается через решетку, и процесс повторяется до получения однообразной массы. Вихревые диспергаторы ВД-75 и GO-128 для получения масляных и других составов в стационарных и передвижных малярных мастерских состоят из каркаса бункера, электропривода и выпускного затвора. В бункер закладывают необходимые компоненты и включают электропривод. Процесс приготовления состава 5— 10 мин, после чего сливают через выпускное отверстие в бидон.

Машины для приготовления малярных составов Вибросита. Вибросито СО-3 предназначено для процеживания готовых окрасочных составов перед их употреблением. В корпусе с помощью специальных колец укреплены две сетки. При включении электродвигателя муфта через шатун сообщает колебательные движения рычагу, от которого через обойму они передаются корпусу сита. Вибросито СО-34 используют для процеживания густых малярных составов (например, шпатлевок для механизированного нанесения известкового теста), которыми выравнивают поверхности под окраску. Производительность установки процеживании через сито (400 отверстий на 1 см 2) 1500— 2000 л шпатлевки. Частота колебаний сита 33, 3 с»1, амплитуда — 0, 8 мм. Мощность электродвигателя 0, 27 к. Вт, напряжение 220/380 В. Электроклееварка С-409 . В бак вместимостью 16 л (ведро) для клея. В нижней части бака помещены электронагревательные элементы ЭТ-80 мощностью 3, 6 к. Вт. Между баками заливают воду, включают электронагревательные элементы и нагревают воду до 100°С. Нагретая вода предохраняет клей при варке от пригорания. Сливают воду из бака через кран в нижней части. Время приготовления клея 1, 5— 2 ч.

Машины для приготовления малярных составов Вибросита. Вибросито СО-3 предназначено для процеживания готовых окрасочных составов перед их употреблением. В корпусе с помощью специальных колец укреплены две сетки. При включении электродвигателя муфта через шатун сообщает колебательные движения рычагу, от которого через обойму они передаются корпусу сита. Вибросито СО-34 используют для процеживания густых малярных составов (например, шпатлевок для механизированного нанесения известкового теста), которыми выравнивают поверхности под окраску. Производительность установки процеживании через сито (400 отверстий на 1 см 2) 1500— 2000 л шпатлевки. Частота колебаний сита 33, 3 с»1, амплитуда — 0, 8 мм. Мощность электродвигателя 0, 27 к. Вт, напряжение 220/380 В. Электроклееварка С-409 . В бак вместимостью 16 л (ведро) для клея. В нижней части бака помещены электронагревательные элементы ЭТ-80 мощностью 3, 6 к. Вт. Между баками заливают воду, включают электронагревательные элементы и нагревают воду до 100°С. Нагретая вода предохраняет клей при варке от пригорания. Сливают воду из бака через кран в нижней части. Время приготовления клея 1, 5— 2 ч.

Пневмолопата для механического способа Хоперы для механической штукатурки стен и потолка , оснащены разными соплами для жестких и мягких растворов. Машина для набрасывания состава представляет собой стальной контейнер для зачерпывания раствора. В устройстве предусмотрена трубка-держатель, покрыта материалом, препятствующим скольжению рук, на ней вмонтирован клапан для подачи сжатого воздуха. Средняя производительность при механизированной штукатурке своими руками 60 м. кв/час. Бывают машины стеновые и потолочные, разница в форме ковша и его расположении относительно ручки-держателя.

Пневмолопата для механического способа Хоперы для механической штукатурки стен и потолка , оснащены разными соплами для жестких и мягких растворов. Машина для набрасывания состава представляет собой стальной контейнер для зачерпывания раствора. В устройстве предусмотрена трубка-держатель, покрыта материалом, препятствующим скольжению рук, на ней вмонтирован клапан для подачи сжатого воздуха. Средняя производительность при механизированной штукатурке своими руками 60 м. кв/час. Бывают машины стеновые и потолочные, разница в форме ковша и его расположении относительно ручки-держателя.

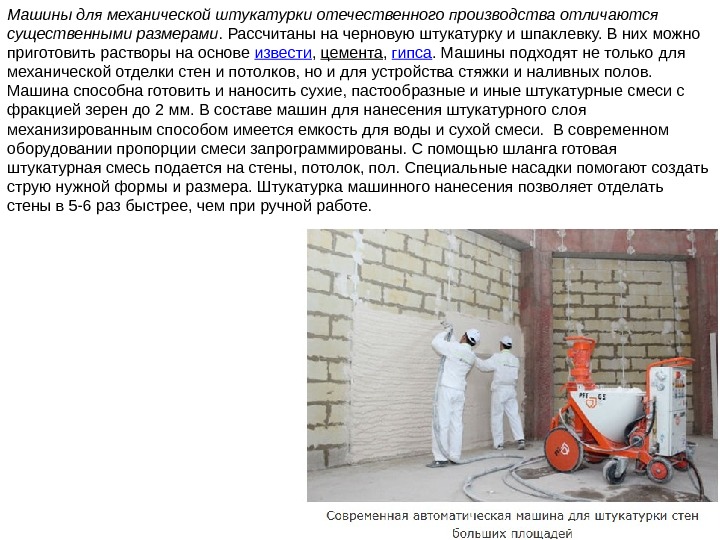

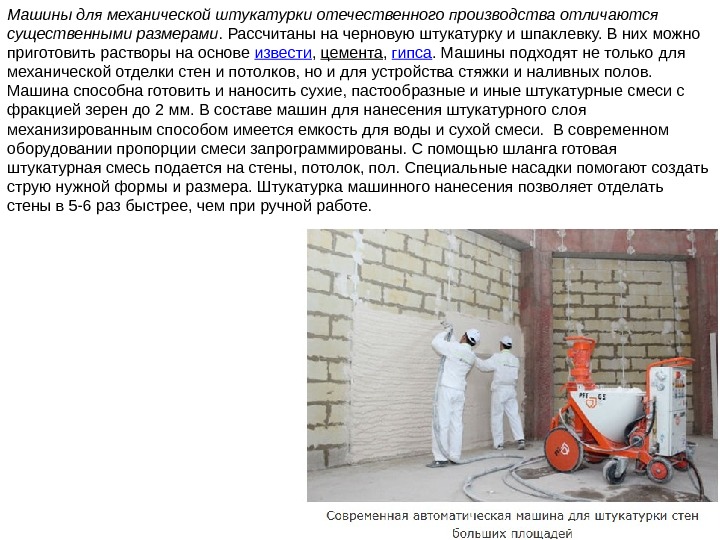

Машины для механической штукатурки отечественного производства отличаются существенными размерами. Рассчитаны на черновую штукатурку и шпаклевку. В них можно приготовить растворы на основе извести , цемента , гипса. Машины подходят не только для механической отделки стен и потолков, но и для устройства стяжки и наливных полов. Машина способна готовить и наносить сухие, пастообразные и иные штукатурные смеси с фракцией зерен до 2 мм. В составе машин для нанесения штукатурного слоя механизированным способом имеется емкость для воды и сухой смеси. В современном оборудовании пропорции смеси запрограммированы. С помощью шланга готовая штукатурная смесь подается на стены, потолок, пол. Специальные насадки помогают создать струю нужной формы и размера. Штукатурка машинного нанесения позволяет отделать стены в 5 -6 раз быстрее, чем при ручной работе.

Машины для механической штукатурки отечественного производства отличаются существенными размерами. Рассчитаны на черновую штукатурку и шпаклевку. В них можно приготовить растворы на основе извести , цемента , гипса. Машины подходят не только для механической отделки стен и потолков, но и для устройства стяжки и наливных полов. Машина способна готовить и наносить сухие, пастообразные и иные штукатурные смеси с фракцией зерен до 2 мм. В составе машин для нанесения штукатурного слоя механизированным способом имеется емкость для воды и сухой смеси. В современном оборудовании пропорции смеси запрограммированы. С помощью шланга готовая штукатурная смесь подается на стены, потолок, пол. Специальные насадки помогают создать струю нужной формы и размера. Штукатурка машинного нанесения позволяет отделать стены в 5 -6 раз быстрее, чем при ручной работе.

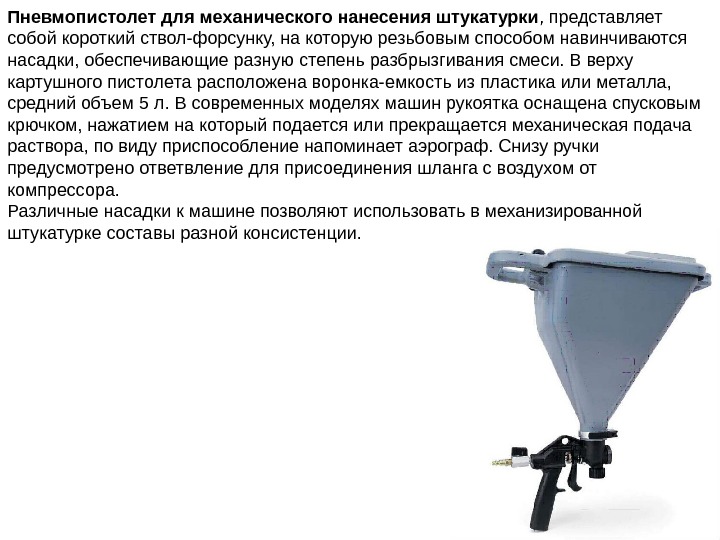

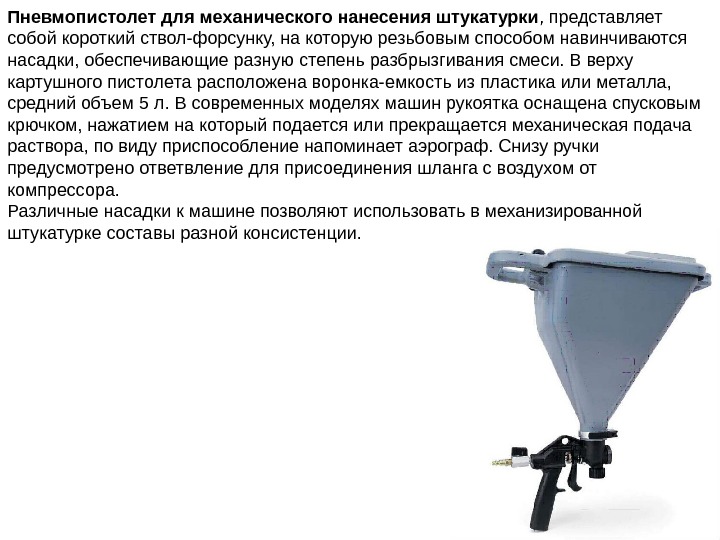

Пневмопистолет для механического нанесения штукатурки , представляет собой короткий ствол-форсунку, на которую резьбовым способом навинчиваются насадки, обеспечивающие разную степень разбрызгивания смеси. В верху картушного пистолета расположена воронка-емкость из пластика или металла, средний объем 5 л. В современных моделях машин рукоятка оснащена спусковым крючком, нажатием на который подается или прекращается механическая подача раствора, по виду приспособление напоминает аэрограф. Снизу ручки предусмотрено ответвление для присоединения шланга с воздухом от компрессора. Различные насадки к машине позволяют использовать в механизированной штукатурке составы разной консистенции.

Пневмопистолет для механического нанесения штукатурки , представляет собой короткий ствол-форсунку, на которую резьбовым способом навинчиваются насадки, обеспечивающие разную степень разбрызгивания смеси. В верху картушного пистолета расположена воронка-емкость из пластика или металла, средний объем 5 л. В современных моделях машин рукоятка оснащена спусковым крючком, нажатием на который подается или прекращается механическая подача раствора, по виду приспособление напоминает аэрограф. Снизу ручки предусмотрено ответвление для присоединения шланга с воздухом от компрессора. Различные насадки к машине позволяют использовать в механизированной штукатурке составы разной консистенции.

Аппараты для механического нанесения штукатурки Немецкие машины для нанесения штукатурки могут похвастаться компактными размерами, им доступна функция не только подавать раствор механическим способом, но и покраски.

Аппараты для механического нанесения штукатурки Немецкие машины для нанесения штукатурки могут похвастаться компактными размерами, им доступна функция не только подавать раствор механическим способом, но и покраски.

Knauf PFT G 4 Очень популярна машина PFT G 4. Процесс приготовления раствора происходит так: сухая смесь вручную загружается в приемный бункер; оттуда подающим барабаном подается в камеру для смешивания; в этой камере происходит ее перемешивание с водой; при помощи электродвигателя мощностью 5, 5 к. Вт, раствор перекачивается в специальный подающий растворный шланг и растворный пистолет; при помощи растворного пистолета смесь наносится на стену или на пол.

Knauf PFT G 4 Очень популярна машина PFT G 4. Процесс приготовления раствора происходит так: сухая смесь вручную загружается в приемный бункер; оттуда подающим барабаном подается в камеру для смешивания; в этой камере происходит ее перемешивание с водой; при помощи электродвигателя мощностью 5, 5 к. Вт, раствор перекачивается в специальный подающий растворный шланг и растворный пистолет; при помощи растворного пистолета смесь наносится на стену или на пол.

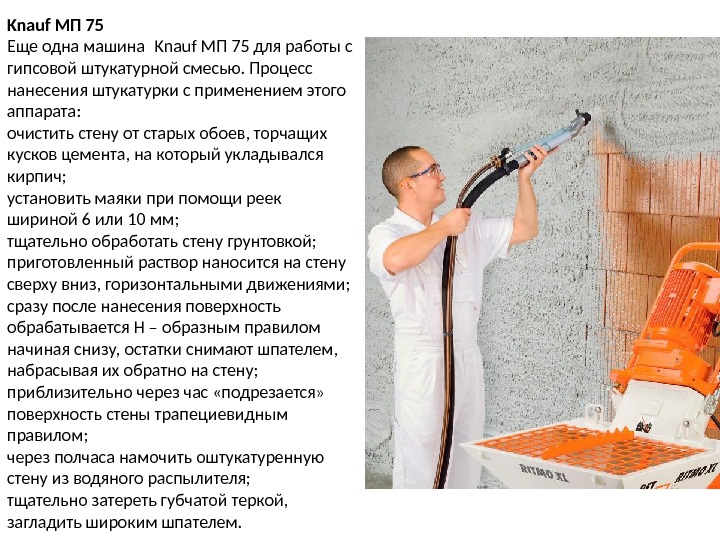

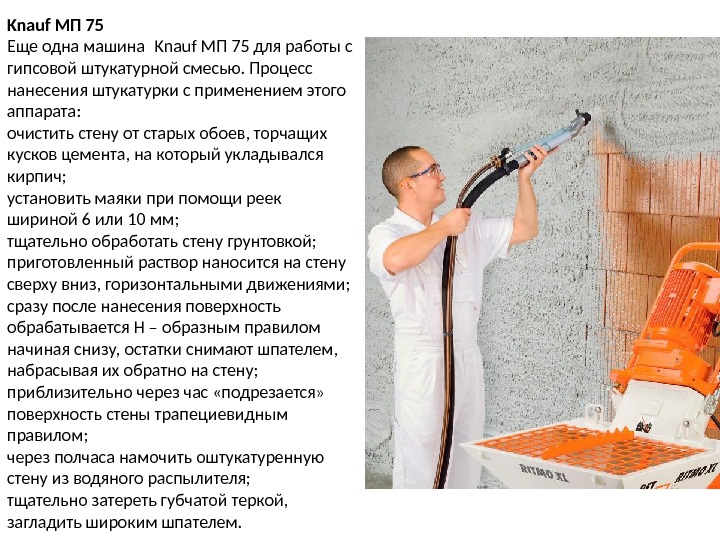

Knauf МП 75 Еще одна машина Knauf МП 75 для работы с гипсовой штукатурной смесью. Процесс нанесения штукатурки с применением этого аппарата: очистить стену от старых обоев, торчащих кусков цемента, на который укладывался кирпич; установить маяки при помощи реек шириной 6 или 10 мм; тщательно обработать стену грунтовкой; приготовленный раствор наносится на стену сверху вниз, горизонтальными движениями; сразу после нанесения поверхность обрабатывается Н – образным правилом начиная снизу, остатки снимают шпателем, набрасывая их обратно на стену; приблизительно через час «подрезается» поверхность стены трапециевидным правилом; через полчаса намочить оштукатуренную стену из водяного распылителя; тщательно затереть губчатой теркой, загладить широким шпателем.

Knauf МП 75 Еще одна машина Knauf МП 75 для работы с гипсовой штукатурной смесью. Процесс нанесения штукатурки с применением этого аппарата: очистить стену от старых обоев, торчащих кусков цемента, на который укладывался кирпич; установить маяки при помощи реек шириной 6 или 10 мм; тщательно обработать стену грунтовкой; приготовленный раствор наносится на стену сверху вниз, горизонтальными движениями; сразу после нанесения поверхность обрабатывается Н – образным правилом начиная снизу, остатки снимают шпателем, набрасывая их обратно на стену; приблизительно через час «подрезается» поверхность стены трапециевидным правилом; через полчаса намочить оштукатуренную стену из водяного распылителя; тщательно затереть губчатой теркой, загладить широким шпателем.

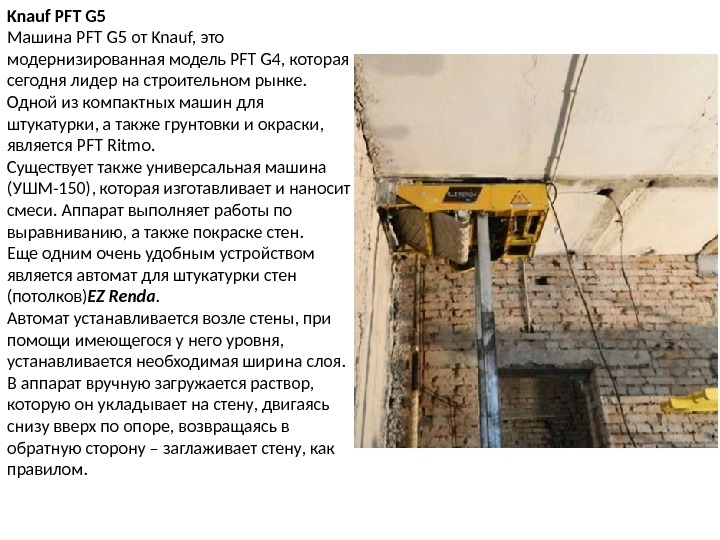

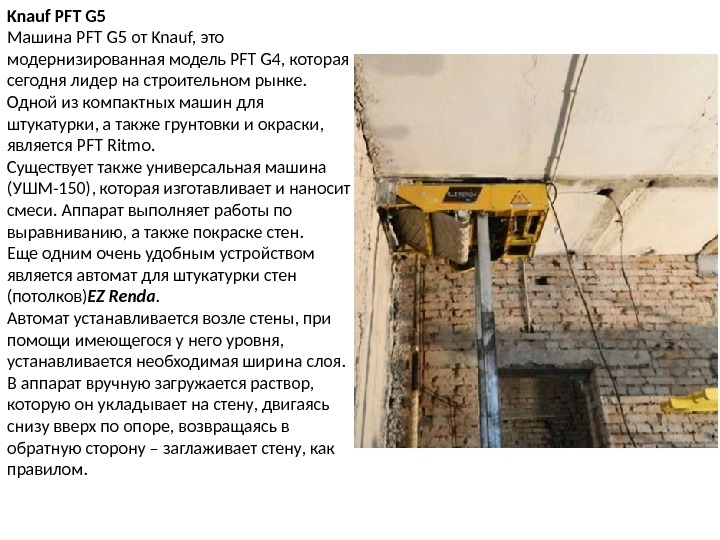

Knauf PFT G 5 Машина PFT G 5 от Knauf, это модернизированная модель PFT G 4, которая сегодня лидер на строительном рынке. Одной из компактных машин для штукатурки, а также грунтовки и окраски, является PFT Ritmo. Существует также универсальная машина (УШМ-150), которая изготавливает и наносит смеси. Аппарат выполняет работы по выравниванию, а также покраске стен. Еще одним очень удобным устройством является автомат для штукатурки стен (потолков) EZ Renda. Автомат устанавливается возле стены, при помощи имеющегося у него уровня, устанавливается необходимая ширина слоя. В аппарат вручную загружается раствор, которую он укладывает на стену, двигаясь снизу вверх по опоре, возвращаясь в обратную сторону – заглаживает стену, как правилом.

Knauf PFT G 5 Машина PFT G 5 от Knauf, это модернизированная модель PFT G 4, которая сегодня лидер на строительном рынке. Одной из компактных машин для штукатурки, а также грунтовки и окраски, является PFT Ritmo. Существует также универсальная машина (УШМ-150), которая изготавливает и наносит смеси. Аппарат выполняет работы по выравниванию, а также покраске стен. Еще одним очень удобным устройством является автомат для штукатурки стен (потолков) EZ Renda. Автомат устанавливается возле стены, при помощи имеющегося у него уровня, устанавливается необходимая ширина слоя. В аппарат вручную загружается раствор, которую он укладывает на стену, двигаясь снизу вверх по опоре, возвращаясь в обратную сторону – заглаживает стену, как правилом.

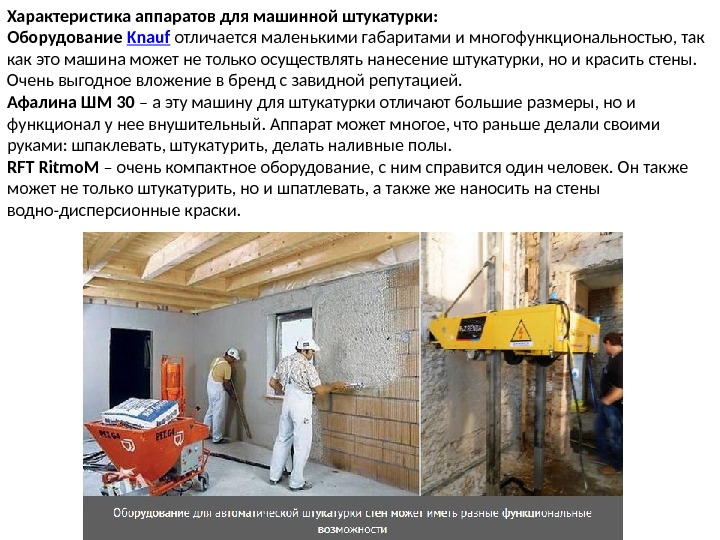

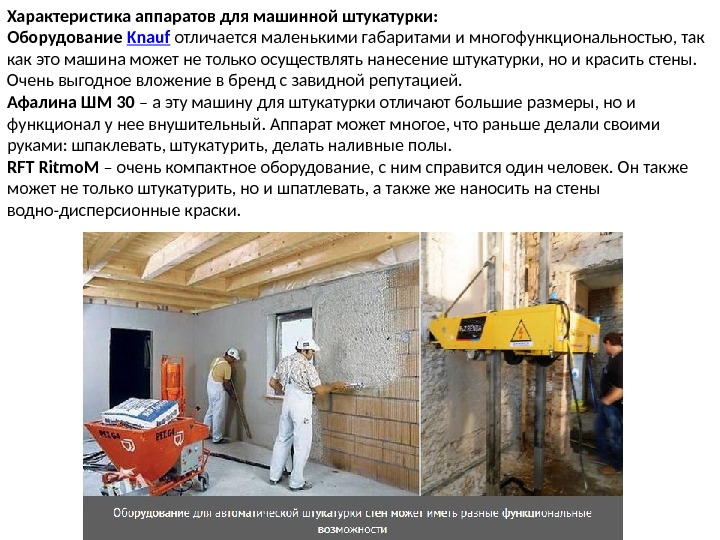

Характеристика аппаратов для машинной штукатурки: Оборудование Knauf отличается маленькими габаритами и многофункциональностью, так как это машина может не только осуществлять нанесение штукатурки, но и красить стены. Очень выгодное вложение в бренд с завидной репутацией. Афалина ШМ 30 – а эту машину для штукатурки отличают большие размеры, но и функционал у нее внушительный. Аппарат может многое, что раньше делали своими руками: шпаклевать, штукатурить, делать наливные полы. RFT Ritmo. M – очень компактное оборудование, с ним справится один человек. Он также может не только штукатурить, но и шпатлевать, а также же наносить на стены водно-дисперсионные краски.

Характеристика аппаратов для машинной штукатурки: Оборудование Knauf отличается маленькими габаритами и многофункциональностью, так как это машина может не только осуществлять нанесение штукатурки, но и красить стены. Очень выгодное вложение в бренд с завидной репутацией. Афалина ШМ 30 – а эту машину для штукатурки отличают большие размеры, но и функционал у нее внушительный. Аппарат может многое, что раньше делали своими руками: шпаклевать, штукатурить, делать наливные полы. RFT Ritmo. M – очень компактное оборудование, с ним справится один человек. Он также может не только штукатурить, но и шпатлевать, а также же наносить на стены водно-дисперсионные краски.

Штукатурная машина DP-N 1 Смесительный насос непрерывного действия для подачи пастообразных растворов с зернистостью не более 2 мм, (высоковязкие составы, шпаклевки, клеи, декоративные материалы, и антикоррозионные краски). Напряжение: 220 В Мощность электродвигателя: 1 к. Вт Максимальная производительность: 14 л/мин Насадка для штукатурки и торкретирования Насадка для торкретирования штукатурок, шпатлевок, а также материалов на основе цементов, микроцементов

Штукатурная машина DP-N 1 Смесительный насос непрерывного действия для подачи пастообразных растворов с зернистостью не более 2 мм, (высоковязкие составы, шпаклевки, клеи, декоративные материалы, и антикоррозионные краски). Напряжение: 220 В Мощность электродвигателя: 1 к. Вт Максимальная производительность: 14 л/мин Насадка для штукатурки и торкретирования Насадка для торкретирования штукатурок, шпатлевок, а также материалов на основе цементов, микроцементов

Штукатурная машина DP-N 2 представляет собой смесительный насос непрерывного действия для подачи пастообразных веществ и растворов с зернистостью не более 2 мм, таких как: высоковязкие составы, шпаклевки, клеи, декоративные материалы, и антикоррозионные краски. Напряжение: 380 В Мощность электродвигателя: 4 к. Вт Максимальная производительность: 20 л/мин Штукатурная машина DP-N 5 представляет собой смесительный насос непрерывного действия для подачи пастообразных веществ и растворов с зернистостью не более 3 мм, таких как: высоковязкие составы, шпаклевки, клеи, декоративные материалы, и антикоррозионные краски. Напряжение: 380 В; Мощность электродвигателя: 4 к. Вт; Максимальная производительность: 85 л/мин.

Штукатурная машина DP-N 2 представляет собой смесительный насос непрерывного действия для подачи пастообразных веществ и растворов с зернистостью не более 2 мм, таких как: высоковязкие составы, шпаклевки, клеи, декоративные материалы, и антикоррозионные краски. Напряжение: 380 В Мощность электродвигателя: 4 к. Вт Максимальная производительность: 20 л/мин Штукатурная машина DP-N 5 представляет собой смесительный насос непрерывного действия для подачи пастообразных веществ и растворов с зернистостью не более 3 мм, таких как: высоковязкие составы, шпаклевки, клеи, декоративные материалы, и антикоррозионные краски. Напряжение: 380 В; Мощность электродвигателя: 4 к. Вт; Максимальная производительность: 85 л/мин.

Преимущества штукатурных станций: раствор всегда одинакового высокого качества и консистенции; после механической штукатурки не требуется последующая обработка стен для их выравнивания, то есть они готовы для окрашивания и других видов обработки. для всех разновидностей и моделей, это частичная замена ручного труда; Не требуется высококвалифицированные работники; возможность перемещения на довольно большой площади в связи с тем, что имеется длинный (до 50 метров) кабель подключения к электросети и длинный растворный шланг; скорость работ, начиная приготовлением раствора и заканчивая затиркой, для бригады из трех человек сокращается с восьми часов ручной работы, на определенной площади, до полутора — двух часов; Увеличение скорости удара раствора о стену повышает его адгезионные свойства; экономия раствора, по сравнению с нанесением вручную, до 40%; станции могут работать от генераторов; Отрицательное качество — цена на аппарат для штукатурки стен.

Преимущества штукатурных станций: раствор всегда одинакового высокого качества и консистенции; после механической штукатурки не требуется последующая обработка стен для их выравнивания, то есть они готовы для окрашивания и других видов обработки. для всех разновидностей и моделей, это частичная замена ручного труда; Не требуется высококвалифицированные работники; возможность перемещения на довольно большой площади в связи с тем, что имеется длинный (до 50 метров) кабель подключения к электросети и длинный растворный шланг; скорость работ, начиная приготовлением раствора и заканчивая затиркой, для бригады из трех человек сокращается с восьми часов ручной работы, на определенной площади, до полутора — двух часов; Увеличение скорости удара раствора о стену повышает его адгезионные свойства; экономия раствора, по сравнению с нанесением вручную, до 40%; станции могут работать от генераторов; Отрицательное качество — цена на аппарат для штукатурки стен.

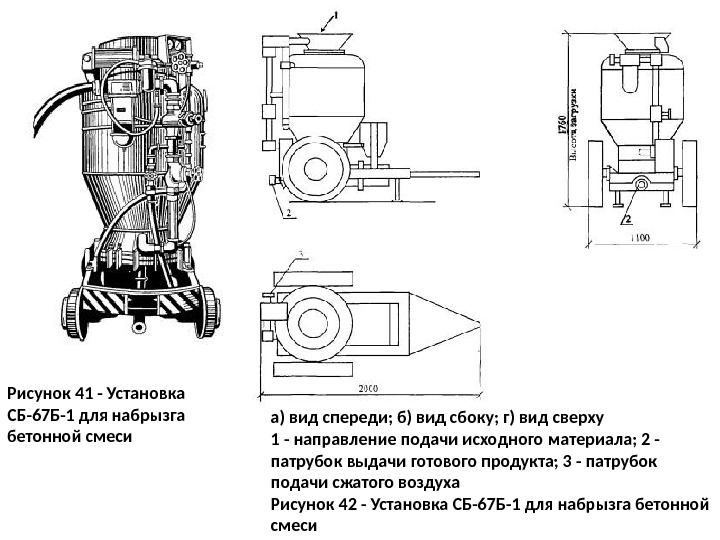

Техника безопасности при работе на машине для набрызга бетонной смеси Запрещается работать при наличии неисправностей в машине и отсутствии сигнализации между сопловщиком и оператором. Оператор начинает подачу смеси только по сигналу сопловщика. Все рабочие должны быть снабжены спецодежной и респираторами. При подаче воздуха в шланг сопло должно быть направлено в безопасное место. При работе и обслуживании машины запрещается : — работать без респираторов; — определять места образования пробок при наличии давления в системе и устранять их давлением воздуха; — находиться перед отверстиями выходного патрубка (сопла и шланга) при наличии давления в системе; — включать электродвигатель при отсутствии смазки в редукторе и при полностью поджатых прижимных устройствах (без материала); — выполнять чистку, смазку и ремонт машины при наличии давления в пневмосистеме и включенном электродвигателе; — производить ремонт оборудования, не отключив его от питающей сети; — работать без манометра или с неисправным манометром; — подавать воздух в шланг при незакрепленном или неудерживаемом сопле. При работе на установке СБ-67 Б-1 сопловщик должен надеть защитный щиток для лица.

Техника безопасности при работе на машине для набрызга бетонной смеси Запрещается работать при наличии неисправностей в машине и отсутствии сигнализации между сопловщиком и оператором. Оператор начинает подачу смеси только по сигналу сопловщика. Все рабочие должны быть снабжены спецодежной и респираторами. При подаче воздуха в шланг сопло должно быть направлено в безопасное место. При работе и обслуживании машины запрещается : — работать без респираторов; — определять места образования пробок при наличии давления в системе и устранять их давлением воздуха; — находиться перед отверстиями выходного патрубка (сопла и шланга) при наличии давления в системе; — включать электродвигатель при отсутствии смазки в редукторе и при полностью поджатых прижимных устройствах (без материала); — выполнять чистку, смазку и ремонт машины при наличии давления в пневмосистеме и включенном электродвигателе; — производить ремонт оборудования, не отключив его от питающей сети; — работать без манометра или с неисправным манометром; — подавать воздух в шланг при незакрепленном или неудерживаемом сопле. При работе на установке СБ-67 Б-1 сопловщик должен надеть защитный щиток для лица.

Техника безопасности при работе на машине для выполнения штукатурных работ Рабочее место штукатура (в случае подачи раствора с помощью растворонасосных установок) должно быть обеспечено двусторонней связью с рабочим местом машиниста установки. Растворонасосы должны устанавливаться строго горизонтально и закрепляться от возможного перемещения с помощью клиньев и колодок, подкладываемых под колеса. При нанесении раствора вручную на потолочную и вертикальную поверхности штукатур должен находиться сбоку от места набрызга раствора и работать в защитных очках. В случае прекращения подачи раствора через форсунку или неисправности трубопровода необходимо перекрыть вентиль на растворопроводе и дать сигнал для остановки растворонасоса. При работе с растворонасосом штукатур должен следить, чтобы давление не превышало допускаемых норм, указанных в паспорте, рукава не образовывали петель и острых углов. Не разрешается прекращать подачу раствора путем перегибания рукава. Удалять растворные пробки, ремонтировать и разбирать растворонасосы и растворопроводы разрешается только после отключения их от электросети. Нахождение рабочих, непосредственно не участвующих в продувке растворопровода, допускается на расстоянии не ближе 10 м от растворопровода.

Техника безопасности при работе на машине для выполнения штукатурных работ Рабочее место штукатура (в случае подачи раствора с помощью растворонасосных установок) должно быть обеспечено двусторонней связью с рабочим местом машиниста установки. Растворонасосы должны устанавливаться строго горизонтально и закрепляться от возможного перемещения с помощью клиньев и колодок, подкладываемых под колеса. При нанесении раствора вручную на потолочную и вертикальную поверхности штукатур должен находиться сбоку от места набрызга раствора и работать в защитных очках. В случае прекращения подачи раствора через форсунку или неисправности трубопровода необходимо перекрыть вентиль на растворопроводе и дать сигнал для остановки растворонасоса. При работе с растворонасосом штукатур должен следить, чтобы давление не превышало допускаемых норм, указанных в паспорте, рукава не образовывали петель и острых углов. Не разрешается прекращать подачу раствора путем перегибания рукава. Удалять растворные пробки, ремонтировать и разбирать растворонасосы и растворопроводы разрешается только после отключения их от электросети. Нахождение рабочих, непосредственно не участвующих в продувке растворопровода, допускается на расстоянии не ближе 10 м от растворопровода.

Основные виды машин для выполнения малярных работ.

Основные виды машин для выполнения малярных работ.

Техника безопасности при работе на машине для выполнения малярных работ Перед началом работы с пневмоинструментом маляр должен: — проверить наличие и исправность манометра; — убедиться в исправности рабочей части инструмента; — проверить надежность крепления рукавов к инструменту и бачку (крепление рукавов должно выполняться с помощью штуцеров и хомутов, применение для этой цели проволоки не допускается). При обнаружении неисправности пневмоинструмента работа с ним запрещается. Включать электроинструмент разрешается только после установки его в рабочее положение. При работе с пневмоинструментом маляр обязан постоянно следить за показаниями манометра. Превышение рабочего давления не допускается. При обнаружении неисправности механизмов следует немедленно отключить подачу воздуха, перекрыть воздушный вентиль. Перегибать рукав или завязывать его взлом для прекращения подачи воздуха запрещается. Пистолет-распылитель следует держать под прямым углом к окрашиваемой поверхности на расстоянии 0, 3 м и передвигать вдоль этой поверхности равномерно, без рывков. В целях обеспечения безопасных и безвредных условий труда запрещается : — распылять токсичные и взрывоопасные растворители, — переставлять насосный агрегат и разъединять штепсельный разъем при включенном электродвигателе; — производить окрасочные работы взрывоопасными материалами при наличии во взрывоопасной зоне открытого огня, невзрывозащищенного оборудования и освещения; — работать во взрывоопасной зоне инструментом, вызывающим искрообразование; — производить окрасочные работы без средств индивидуальной защиты и принудительной вентиляции рабочей зоны помещений; — применять для чистки (обтирки) частей агрегата и мытья рук этилированный бензин, четыреххлористый углерод, толуол, метанол, ароматические растворители и др. ядовитые или неизвестные жидкости.

Техника безопасности при работе на машине для выполнения малярных работ Перед началом работы с пневмоинструментом маляр должен: — проверить наличие и исправность манометра; — убедиться в исправности рабочей части инструмента; — проверить надежность крепления рукавов к инструменту и бачку (крепление рукавов должно выполняться с помощью штуцеров и хомутов, применение для этой цели проволоки не допускается). При обнаружении неисправности пневмоинструмента работа с ним запрещается. Включать электроинструмент разрешается только после установки его в рабочее положение. При работе с пневмоинструментом маляр обязан постоянно следить за показаниями манометра. Превышение рабочего давления не допускается. При обнаружении неисправности механизмов следует немедленно отключить подачу воздуха, перекрыть воздушный вентиль. Перегибать рукав или завязывать его взлом для прекращения подачи воздуха запрещается. Пистолет-распылитель следует держать под прямым углом к окрашиваемой поверхности на расстоянии 0, 3 м и передвигать вдоль этой поверхности равномерно, без рывков. В целях обеспечения безопасных и безвредных условий труда запрещается : — распылять токсичные и взрывоопасные растворители, — переставлять насосный агрегат и разъединять штепсельный разъем при включенном электродвигателе; — производить окрасочные работы взрывоопасными материалами при наличии во взрывоопасной зоне открытого огня, невзрывозащищенного оборудования и освещения; — работать во взрывоопасной зоне инструментом, вызывающим искрообразование; — производить окрасочные работы без средств индивидуальной защиты и принудительной вентиляции рабочей зоны помещений; — применять для чистки (обтирки) частей агрегата и мытья рук этилированный бензин, четыреххлористый углерод, толуол, метанол, ароматические растворители и др. ядовитые или неизвестные жидкости.

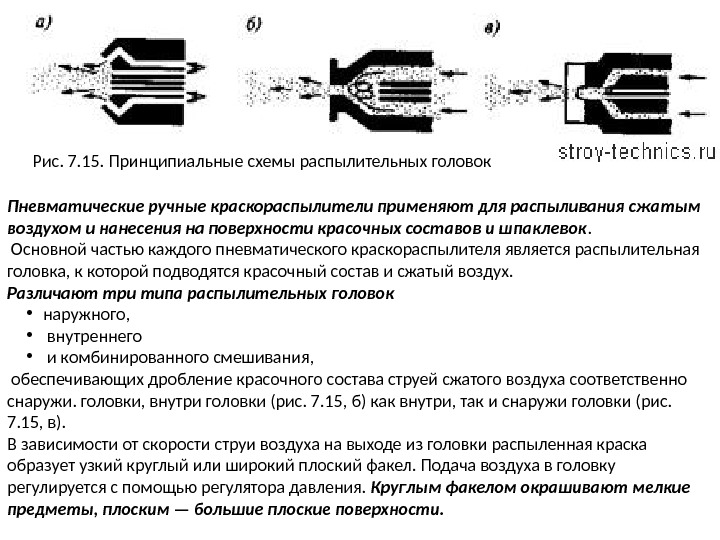

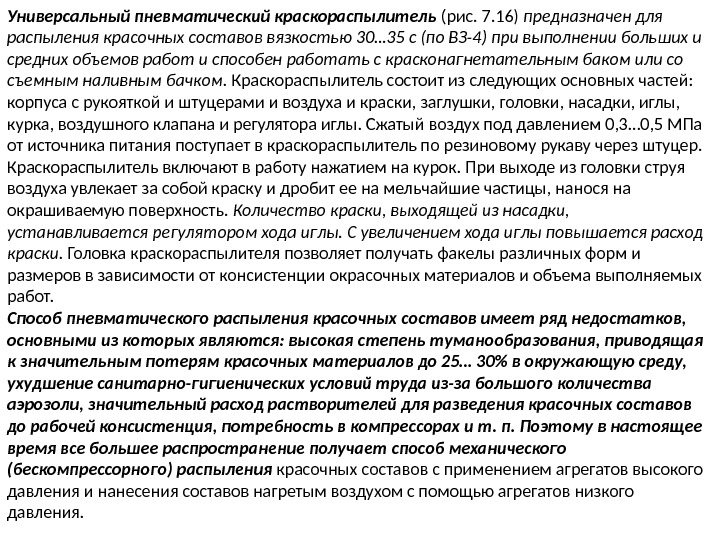

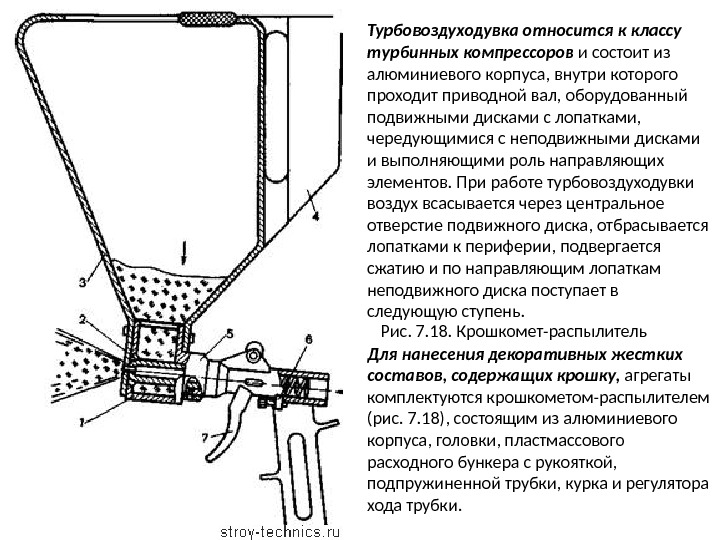

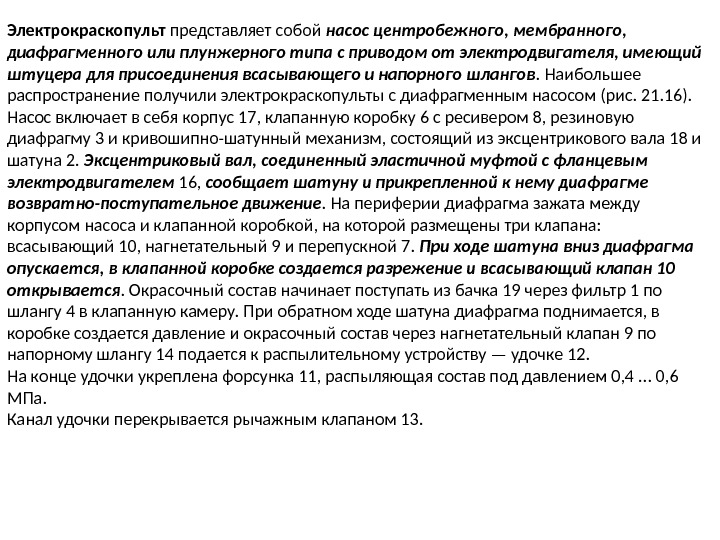

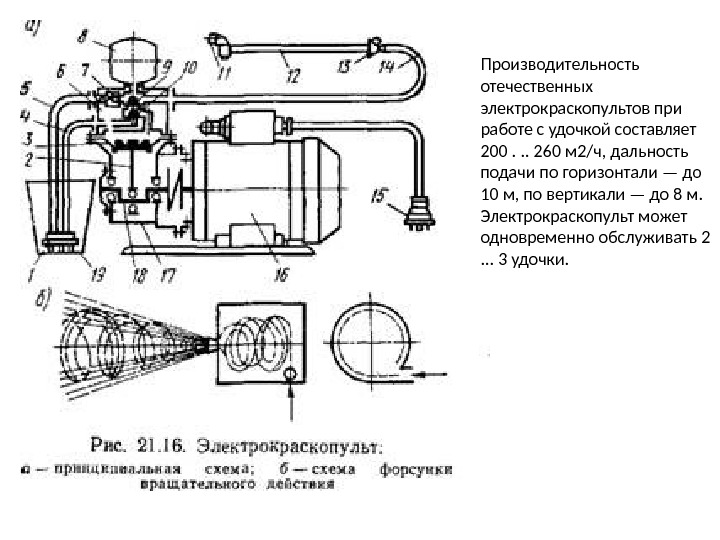

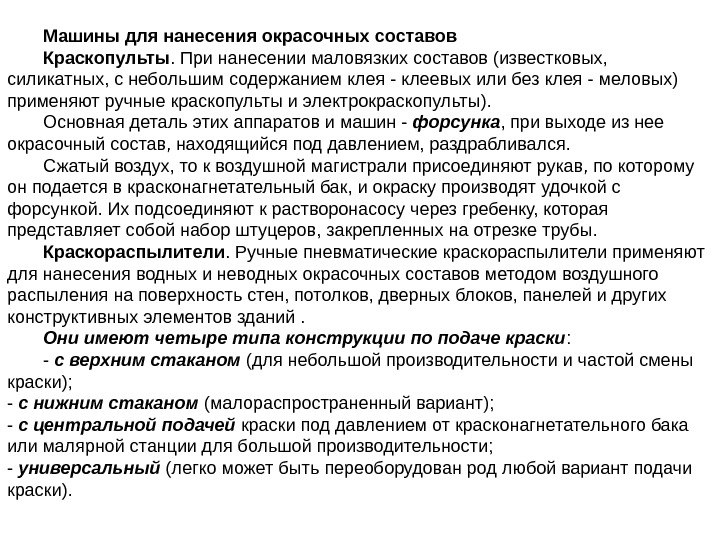

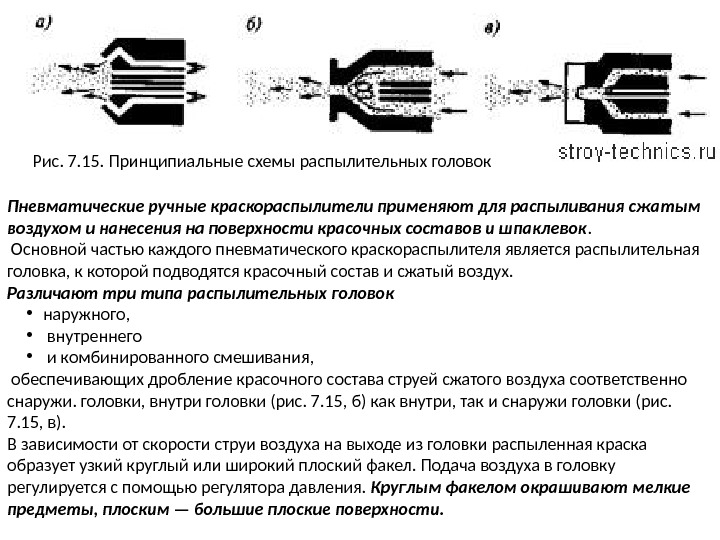

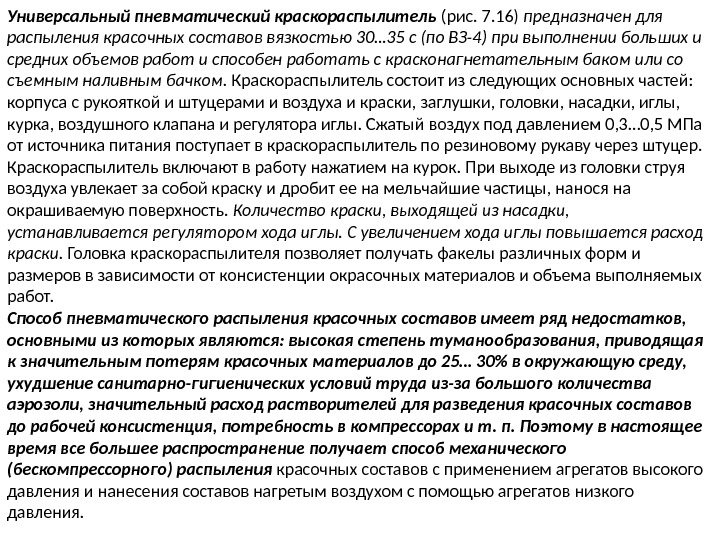

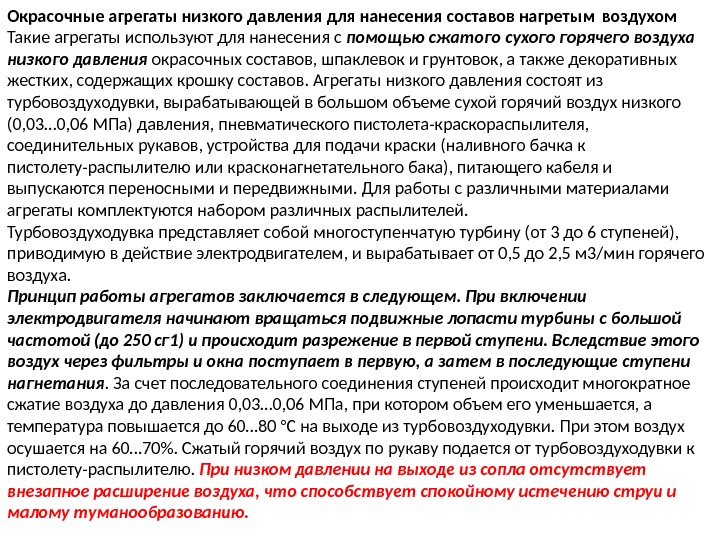

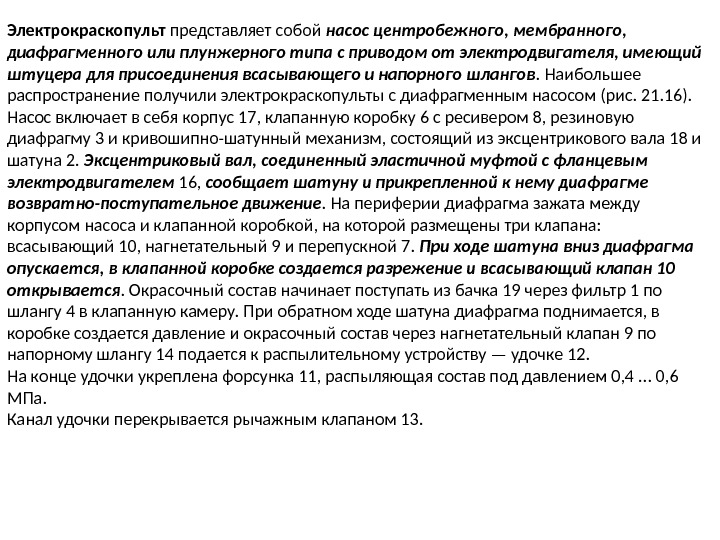

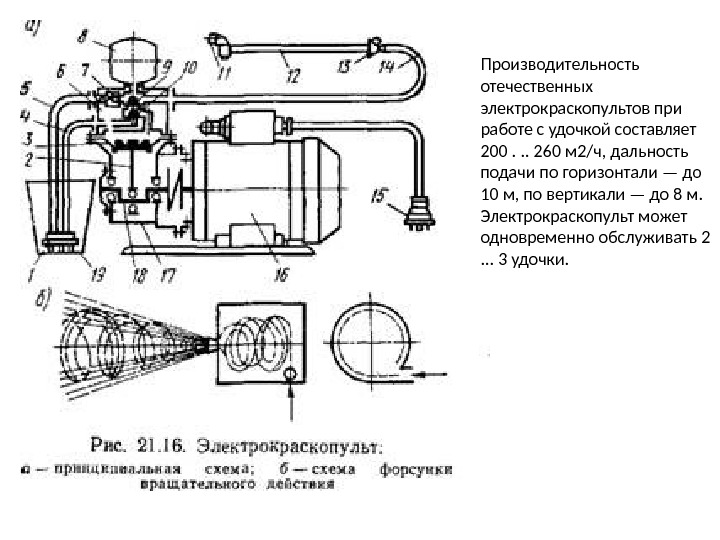

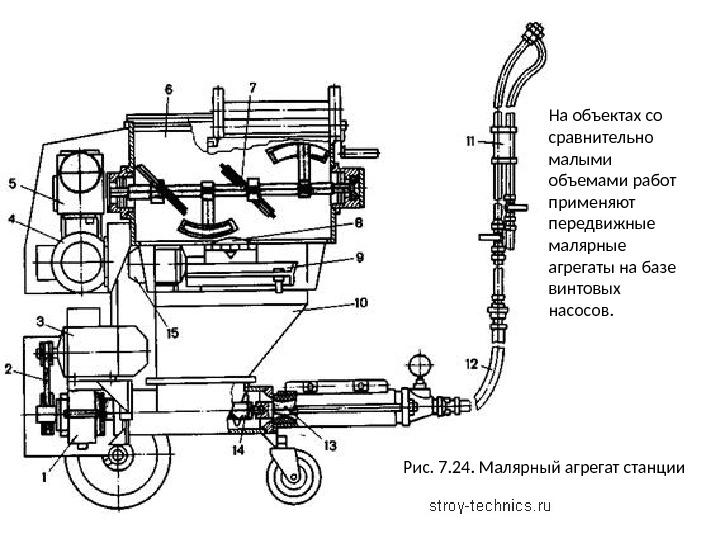

Машины для нанесения окрасочных составов Краскопульты. При нанесении маловязких составов (известковых, силикатных, с небольшим содержанием клея — клеевых или без клея — меловых) применяют ручные краскопульты и электрокраскопульты). Основная деталь этих аппаратов и машин — форсунка , при выходе из нее окрасочный состав, находящийся под давлением, раздрабливался. Сжатый воздух, то к воздушной магистрали присоединяют рукав, по которому он подается в красконагнетательный бак, и окраску производят удочкой с форсункой. Их подсоединяют к растворонасосу через гребенку, которая представляет собой набор штуцеров, закрепленных на отрезке трубы. Краскораспылители. Ручные пневматические краскораспылители применяют для нанесения водных и неводных окрасочных составов методом воздушного распыления на поверхность стен, потолков, дверных блоков, панелей и других конструктивных элементов зданий. Они имеют четыре типа конструкции по подаче краски : — с верхним стаканом (для небольшой производительности и частой смены краски); — с нижним стаканом (малораспространенный вариант); — с центральной подачей краски под давлением от красконагнетательного бака или малярной станции для большой производительности; — универсальный (легко может быть переоборудован род любой вариант подачи краски).

Машины для нанесения окрасочных составов Краскопульты. При нанесении маловязких составов (известковых, силикатных, с небольшим содержанием клея — клеевых или без клея — меловых) применяют ручные краскопульты и электрокраскопульты). Основная деталь этих аппаратов и машин — форсунка , при выходе из нее окрасочный состав, находящийся под давлением, раздрабливался. Сжатый воздух, то к воздушной магистрали присоединяют рукав, по которому он подается в красконагнетательный бак, и окраску производят удочкой с форсункой. Их подсоединяют к растворонасосу через гребенку, которая представляет собой набор штуцеров, закрепленных на отрезке трубы. Краскораспылители. Ручные пневматические краскораспылители применяют для нанесения водных и неводных окрасочных составов методом воздушного распыления на поверхность стен, потолков, дверных блоков, панелей и других конструктивных элементов зданий. Они имеют четыре типа конструкции по подаче краски : — с верхним стаканом (для небольшой производительности и частой смены краски); — с нижним стаканом (малораспространенный вариант); — с центральной подачей краски под давлением от красконагнетательного бака или малярной станции для большой производительности; — универсальный (легко может быть переоборудован род любой вариант подачи краски).

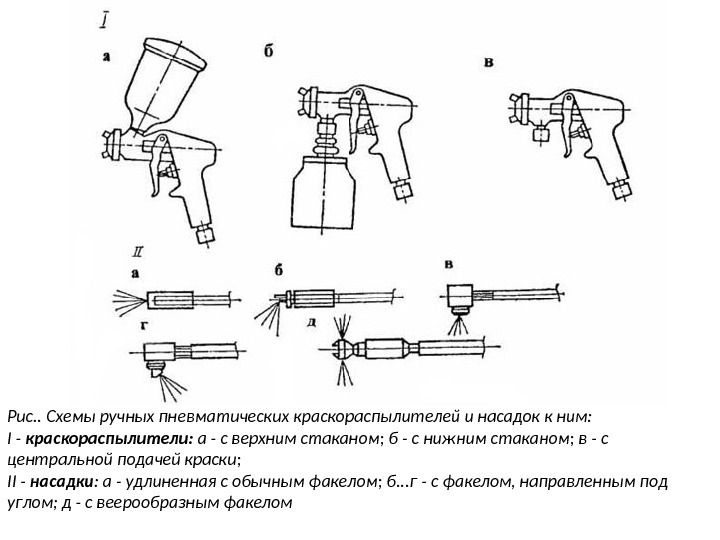

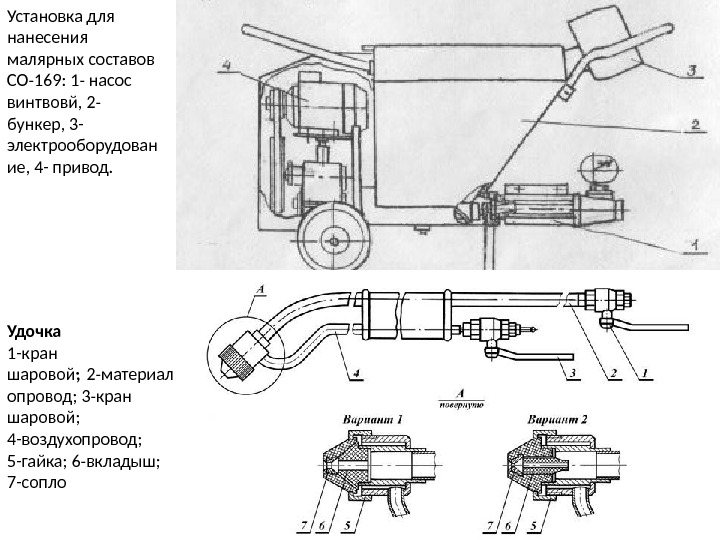

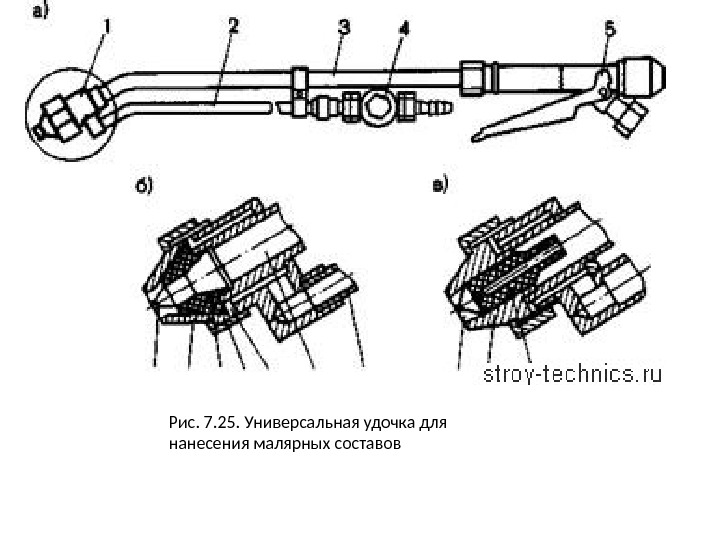

Рис. . Схемы ручных пневматических краскораспылителей и насадок к ним: I — краскораспылители: а — с верхним стаканом; б — с нижним стаканом; в — с центральной подачей краски; II — насадки : а — удлиненная с обычным факелом; б. . . г — с факелом, направленным под углом; д — с веерообразным факелом

Рис. . Схемы ручных пневматических краскораспылителей и насадок к ним: I — краскораспылители: а — с верхним стаканом; б — с нижним стаканом; в — с центральной подачей краски; II — насадки : а — удлиненная с обычным факелом; б. . . г — с факелом, направленным под углом; д — с веерообразным факелом

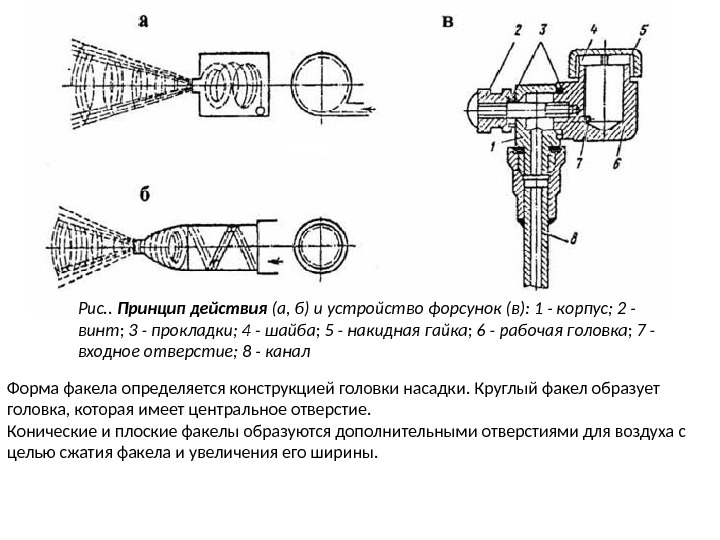

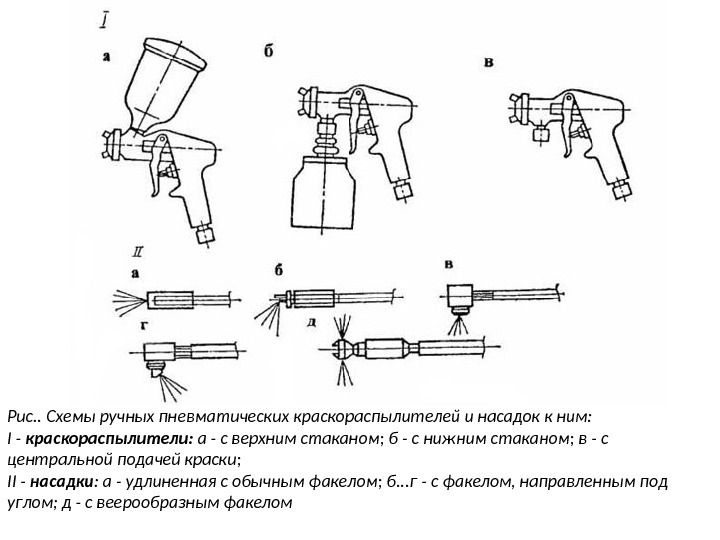

Рис. . Принцип действия (а, б) и устройство форсунок (в): 1 — корпус; 2 — винт; 3 — прокладки; 4 — шайба; 5 — накидная гайка; 6 — рабочая головка; 7 — входное отверстие; 8 — канал Форма факела определяется конструкцией головки насадки. Круглый факел образует головка, которая имеет центральное отверстие. Конические и плоские факелы образуются дополнительными отверстиями для воздуха с целью сжатия факела и увеличения его ширины.

Рис. . Принцип действия (а, б) и устройство форсунок (в): 1 — корпус; 2 — винт; 3 — прокладки; 4 — шайба; 5 — накидная гайка; 6 — рабочая головка; 7 — входное отверстие; 8 — канал Форма факела определяется конструкцией головки насадки. Круглый факел образует головка, которая имеет центральное отверстие. Конические и плоские факелы образуются дополнительными отверстиями для воздуха с целью сжатия факела и увеличения его ширины.

Исторический факт Первые пульверизаторы появились в конце девятнадцатого века. Интересно, что применялись они в медицине — для обработки различными препаратами открытых ран, а также для ингаляции горла и верхних дыхательных путей. Изобретение оказалось неимоверно удачным и достаточно универсальным, поэтому его автор, американец Ален Де. Вилбисс, покинул медицину и организовал производство краскопультов. Ручной окрасочный пистолет для промышленного и бытового использования Ален вместе с сыном запатентовали в 1907 году.

Исторический факт Первые пульверизаторы появились в конце девятнадцатого века. Интересно, что применялись они в медицине — для обработки различными препаратами открытых ран, а также для ингаляции горла и верхних дыхательных путей. Изобретение оказалось неимоверно удачным и достаточно универсальным, поэтому его автор, американец Ален Де. Вилбисс, покинул медицину и организовал производство краскопультов. Ручной окрасочный пистолет для промышленного и бытового использования Ален вместе с сыном запатентовали в 1907 году.

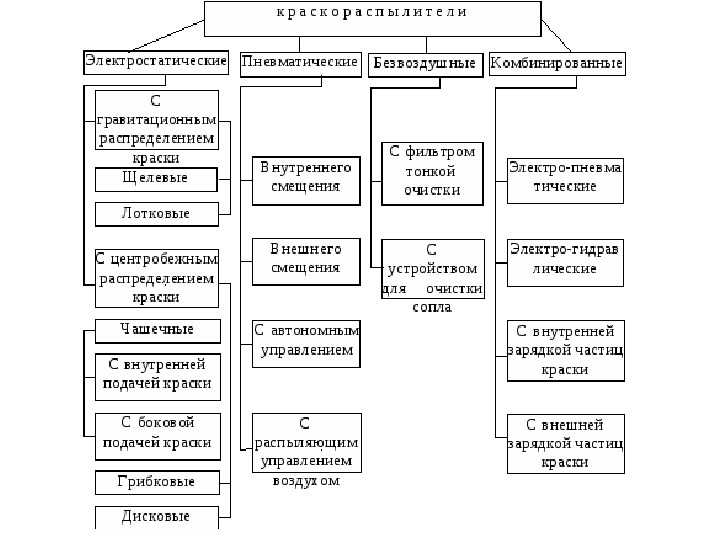

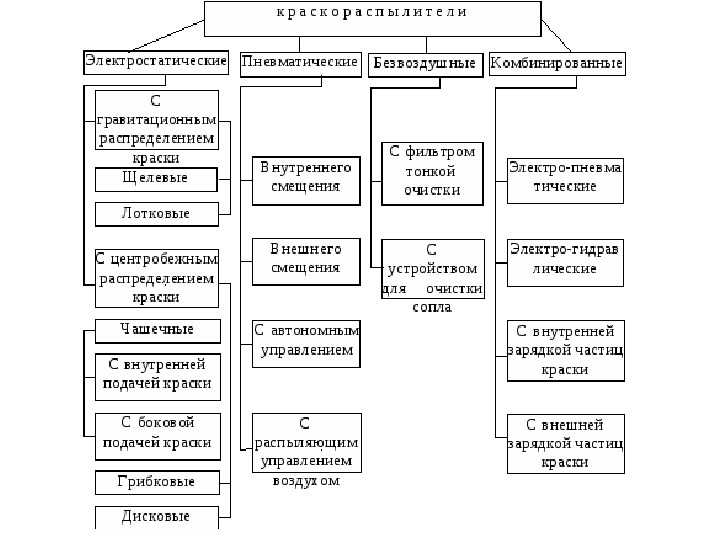

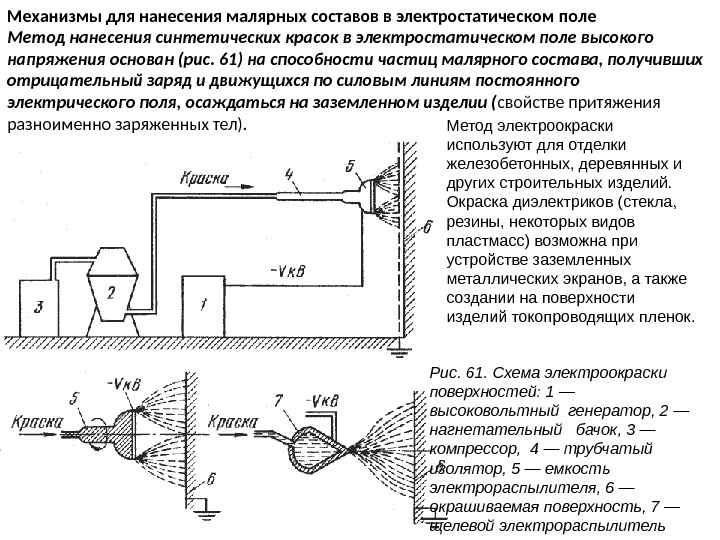

По принципу действия все краскопульты можно разделить на три категории: Пневматические; Механические; Электростатические. В пневматических краскопультах распыление краски по поверхности осуществляется с помощью потока сжатого воздуха, в сущности — это пульверизаторы, которые требуют для своей работы источника сжатого воздуха (компрессора). В механических краскопультах для распыления краски используются либо небольшие поршневые насосы, либо вращающиеся с большой скоростью диски. Сегодня краскораспылители с дисками практически вышли из употребления, а поршневые, напротив, находят самое широкое применение в быту. Важно отметить, что такие краскопульты чаще называют электрическими, так как в них встроен электромотор, о чем будет сказано ниже. Электростатические краскораспылители — это аппараты профессионального уровня, которые являются довольно экзотичными для нашей страны. Нанесение краски на окрашиваемую поверхность производится за счет электростатического притяжения. Для окраски годятся только металлические предметы, так как данный способ требует источника высокого напряжения, обеспечивающего необходимый по величине электростатический заряд. Об этих краскораспылителях мы говорить не будем.

По принципу действия все краскопульты можно разделить на три категории: Пневматические; Механические; Электростатические. В пневматических краскопультах распыление краски по поверхности осуществляется с помощью потока сжатого воздуха, в сущности — это пульверизаторы, которые требуют для своей работы источника сжатого воздуха (компрессора). В механических краскопультах для распыления краски используются либо небольшие поршневые насосы, либо вращающиеся с большой скоростью диски. Сегодня краскораспылители с дисками практически вышли из употребления, а поршневые, напротив, находят самое широкое применение в быту. Важно отметить, что такие краскопульты чаще называют электрическими, так как в них встроен электромотор, о чем будет сказано ниже. Электростатические краскораспылители — это аппараты профессионального уровня, которые являются довольно экзотичными для нашей страны. Нанесение краски на окрашиваемую поверхность производится за счет электростатического притяжения. Для окраски годятся только металлические предметы, так как данный способ требует источника высокого напряжения, обеспечивающего необходимый по величине электростатический заряд. Об этих краскораспылителях мы говорить не будем.

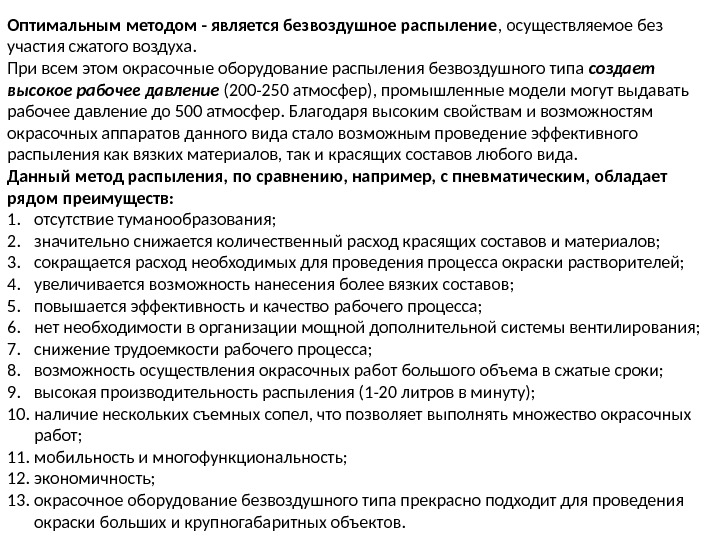

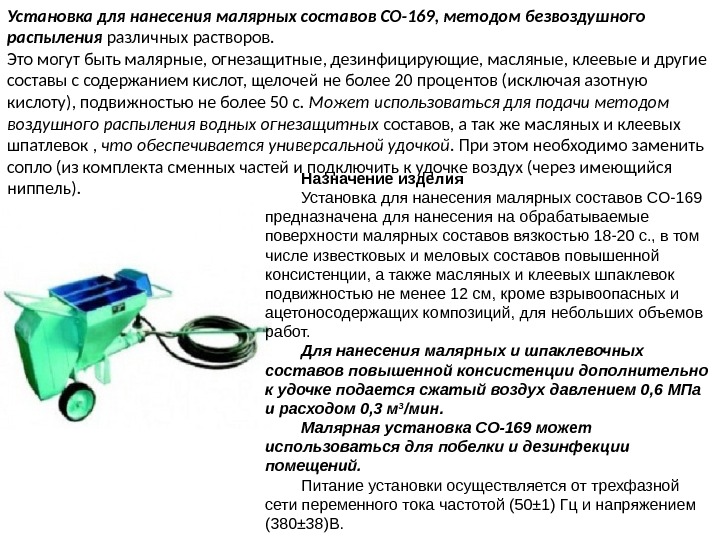

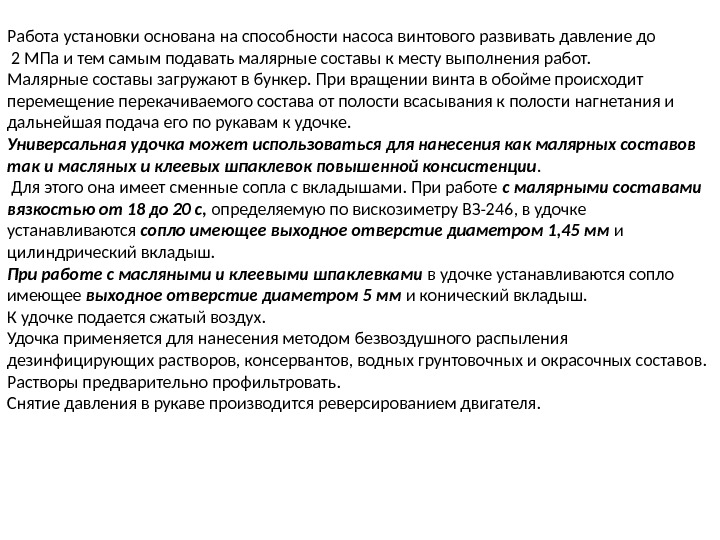

Оптимальным методом — является безвоздушное распыление , осуществляемое без участия сжатого воздуха. При всем этом окрасочные оборудование распыления безвоздушного типа создает высокое рабочее давление (200 -250 атмосфер), промышленные модели могут выдавать рабочее давление до 500 атмосфер. Благодаря высоким свойствам и возможностям окрасочных аппаратов данного вида стало возможным проведение эффективного распыления как вязких материалов, так и красящих составов любого вида. Данный метод распыления, по сравнению, например, с пневматическим, обладает рядом преимуществ: 1. отсутствие туманообразования; 2. значительно снижается количественный расход красящих составов и материалов; 3. сокращается расход необходимых для проведения процесса окраски растворителей; 4. увеличивается возможность нанесения более вязких составов; 5. повышается эффективность и качество рабочего процесса; 6. нет необходимости в организации мощной дополнительной системы вентилирования; 7. снижение трудоемкости рабочего процесса; 8. возможность осуществления окрасочных работ большого объема в сжатые сроки; 9. высокая производительность распыления (1 -20 литров в минуту); 10. наличие нескольких съемных сопел, что позволяет выполнять множество окрасочных работ; 11. мобильность и многофункциональность; 12. экономичность; 13. окрасочное оборудование безвоздушного типа прекрасно подходит для проведения окраски больших и крупногабаритных объектов.

Оптимальным методом — является безвоздушное распыление , осуществляемое без участия сжатого воздуха. При всем этом окрасочные оборудование распыления безвоздушного типа создает высокое рабочее давление (200 -250 атмосфер), промышленные модели могут выдавать рабочее давление до 500 атмосфер. Благодаря высоким свойствам и возможностям окрасочных аппаратов данного вида стало возможным проведение эффективного распыления как вязких материалов, так и красящих составов любого вида. Данный метод распыления, по сравнению, например, с пневматическим, обладает рядом преимуществ: 1. отсутствие туманообразования; 2. значительно снижается количественный расход красящих составов и материалов; 3. сокращается расход необходимых для проведения процесса окраски растворителей; 4. увеличивается возможность нанесения более вязких составов; 5. повышается эффективность и качество рабочего процесса; 6. нет необходимости в организации мощной дополнительной системы вентилирования; 7. снижение трудоемкости рабочего процесса; 8. возможность осуществления окрасочных работ большого объема в сжатые сроки; 9. высокая производительность распыления (1 -20 литров в минуту); 10. наличие нескольких съемных сопел, что позволяет выполнять множество окрасочных работ; 11. мобильность и многофункциональность; 12. экономичность; 13. окрасочное оборудование безвоздушного типа прекрасно подходит для проведения окраски больших и крупногабаритных объектов.

Среди достоинств аппарата безвоздушного распыления для малярных работ можно отметить следующие : 1. Скорость нанесения ЛКМ (лакокрасочных материалов) выше, чем любым другим способом, она может достигать семи литров в минуту. Отсюда высокая производительность труда. В короткие сроки можно выполнить огромный объем работ. 2. Малярные работы можно вести на большой высоте (до ста метров). Под давлением ЛКМ специальным шлангом подается вверх. Таким образом, можно красить цеха, фасады, заводские трубы и прочее. 3. Можно наносить мастики, огнестойкие составы, краски высокой вязкости. Это возможно благодаря использованию сменных сопел. В каждом их них разный угол распыления. 4. Система очень проста в использовании и компактна. Для малярных работ с этим аппаратом не нужны компрессионные установки и фильтры для очистки воздуха. 5. Можно распылять множество субстанций: лак, краска, всевозможные вещества на масляной основе, латекс, эмаль, наполнитель, мастика, эластомер и прочие химические вещества с высоким коэффициентом вязкости.

Среди достоинств аппарата безвоздушного распыления для малярных работ можно отметить следующие : 1. Скорость нанесения ЛКМ (лакокрасочных материалов) выше, чем любым другим способом, она может достигать семи литров в минуту. Отсюда высокая производительность труда. В короткие сроки можно выполнить огромный объем работ. 2. Малярные работы можно вести на большой высоте (до ста метров). Под давлением ЛКМ специальным шлангом подается вверх. Таким образом, можно красить цеха, фасады, заводские трубы и прочее. 3. Можно наносить мастики, огнестойкие составы, краски высокой вязкости. Это возможно благодаря использованию сменных сопел. В каждом их них разный угол распыления. 4. Система очень проста в использовании и компактна. Для малярных работ с этим аппаратом не нужны компрессионные установки и фильтры для очистки воздуха. 5. Можно распылять множество субстанций: лак, краска, всевозможные вещества на масляной основе, латекс, эмаль, наполнитель, мастика, эластомер и прочие химические вещества с высоким коэффициентом вязкости.

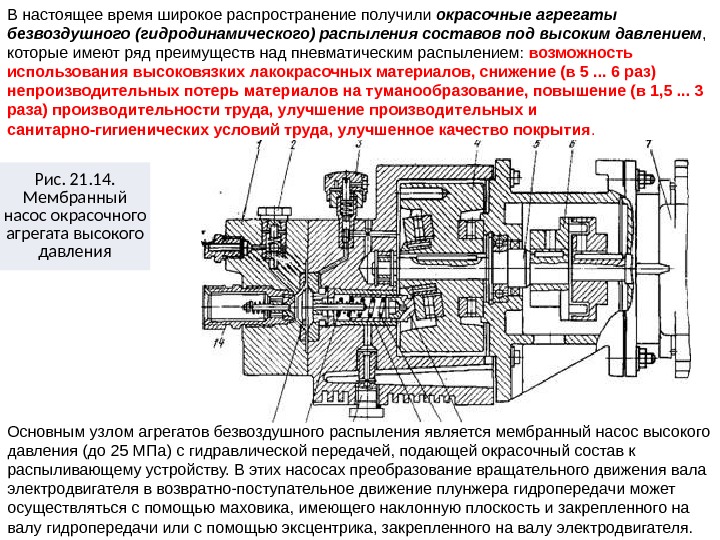

По типу используемого элемента для работы безвоздушные окрасочные аппараты подразделяются на: • мембранные (диафрагменные); • поршневые; • с пневмоприводом. Мембранное окрасочное оборудование характеризуется наличием насоса мембранного вида, в результате чего с помощью нагнетательного и всасывающих клапанов осуществляется доставка красящей смеси в сопло пистолета. Данное оборудование оснащено специальным регулятором давления. Такое окрасочное оборудование намного дешевле. Поршневые окрасочные аппараты для безвоздушного распыления. Данное оборудование обладает способностью осуществлять покрасочные работы с использованием окрасочных смесей повышенной вязкости, так как обладает повышенной мощностью. Поршневое оборудование в эксплуатации, обладает повышенной износостойкостью и длительным сроком службы. Оборудование этого типа, в отличие от мембранного, может эффективно распылять любые виды ЛМК и вязкие и огнезащитные составы. Окрасочные аппараты для безвоздушного распыления , оснащенное пневмоприводом. Данное оборудование отличается высокой мощностью и производительностью, высочайшим качеством и надежностью. Краскопульт, который работает на сжатом воздухе, называют пневматическим. Естественно, для его функционирования нужен компрессор с ресивером. Посредством шланга к компрессору присоединяется насадка-распылитель в виде пистолета с бачком — по сути, это и есть краскопульт. Компрессор, используя электроэнергию, нагнетает воздух и подаёт его в краскопульт. Воздух под давлением разбивает краску на мельчайшие частицы и выталкивает её из сопла, образуя так называемый факел.

По типу используемого элемента для работы безвоздушные окрасочные аппараты подразделяются на: • мембранные (диафрагменные); • поршневые; • с пневмоприводом. Мембранное окрасочное оборудование характеризуется наличием насоса мембранного вида, в результате чего с помощью нагнетательного и всасывающих клапанов осуществляется доставка красящей смеси в сопло пистолета. Данное оборудование оснащено специальным регулятором давления. Такое окрасочное оборудование намного дешевле. Поршневые окрасочные аппараты для безвоздушного распыления. Данное оборудование обладает способностью осуществлять покрасочные работы с использованием окрасочных смесей повышенной вязкости, так как обладает повышенной мощностью. Поршневое оборудование в эксплуатации, обладает повышенной износостойкостью и длительным сроком службы. Оборудование этого типа, в отличие от мембранного, может эффективно распылять любые виды ЛМК и вязкие и огнезащитные составы. Окрасочные аппараты для безвоздушного распыления , оснащенное пневмоприводом. Данное оборудование отличается высокой мощностью и производительностью, высочайшим качеством и надежностью. Краскопульт, который работает на сжатом воздухе, называют пневматическим. Естественно, для его функционирования нужен компрессор с ресивером. Посредством шланга к компрессору присоединяется насадка-распылитель в виде пистолета с бачком — по сути, это и есть краскопульт. Компрессор, используя электроэнергию, нагнетает воздух и подаёт его в краскопульт. Воздух под давлением разбивает краску на мельчайшие частицы и выталкивает её из сопла, образуя так называемый факел.

Краскопульт пневматический — это приспособление, предназначенное для равномерного распыления жидких веществ под давлением воздуха. Краскопульты по своим конструкционным особенностям отличаются между собой соплом и качеством факела. Краскораспылители можно подразделить на следующие типы устройств: — краскопульт; — — миниджет; — — аэрограф — миниатюрный краскораспылитель для проведения филигранных работ. Отечественная терминология объясняет термин » краскопульт » так: ручной агрегат, который состоит из удочки, насоса. Предназначен для осуществления работ с использованием водно-меловых растворов. — Краскораспылитель — это пистолет, который работает при помощи компрессора. Однако зарубежная терминология утверждает, что краскораспылитель и краскопульт пневматический — одно и то же. Оборудование пневматического распыления является ключевым компонентом в области работ, связанных с окраской. Пневматический распылитель краски работает, используя сжатый воздух для того, чтобы дробить раствор и наносить его на требуемую поверхность. Вещество и воздух подаются в пистолет через разные входы , далее они управляемо между собой смешиваются в специальной емкости. В результате получается окрасочный факел. Электрический пульверизатор (точнее будет называть его «с электродвигателем » ) не образует сжатого воздуха, краска распыляется просто под давлением — с помощью встроенного насоса. Естественно, лакокрасочные материалы не могут быть должным образом измельчены из-за отсутствия воздушного потока. Качество покрытия, выполняемого таким аппаратом, значительно уступает результату, доступному при использовании даже самых дешёвых пневматических аналогов.

Краскопульт пневматический — это приспособление, предназначенное для равномерного распыления жидких веществ под давлением воздуха. Краскопульты по своим конструкционным особенностям отличаются между собой соплом и качеством факела. Краскораспылители можно подразделить на следующие типы устройств: — краскопульт; — — миниджет; — — аэрограф — миниатюрный краскораспылитель для проведения филигранных работ. Отечественная терминология объясняет термин » краскопульт » так: ручной агрегат, который состоит из удочки, насоса. Предназначен для осуществления работ с использованием водно-меловых растворов. — Краскораспылитель — это пистолет, который работает при помощи компрессора. Однако зарубежная терминология утверждает, что краскораспылитель и краскопульт пневматический — одно и то же. Оборудование пневматического распыления является ключевым компонентом в области работ, связанных с окраской. Пневматический распылитель краски работает, используя сжатый воздух для того, чтобы дробить раствор и наносить его на требуемую поверхность. Вещество и воздух подаются в пистолет через разные входы , далее они управляемо между собой смешиваются в специальной емкости. В результате получается окрасочный факел. Электрический пульверизатор (точнее будет называть его «с электродвигателем » ) не образует сжатого воздуха, краска распыляется просто под давлением — с помощью встроенного насоса. Естественно, лакокрасочные материалы не могут быть должным образом измельчены из-за отсутствия воздушного потока. Качество покрытия, выполняемого таким аппаратом, значительно уступает результату, доступному при использовании даже самых дешёвых пневматических аналогов.

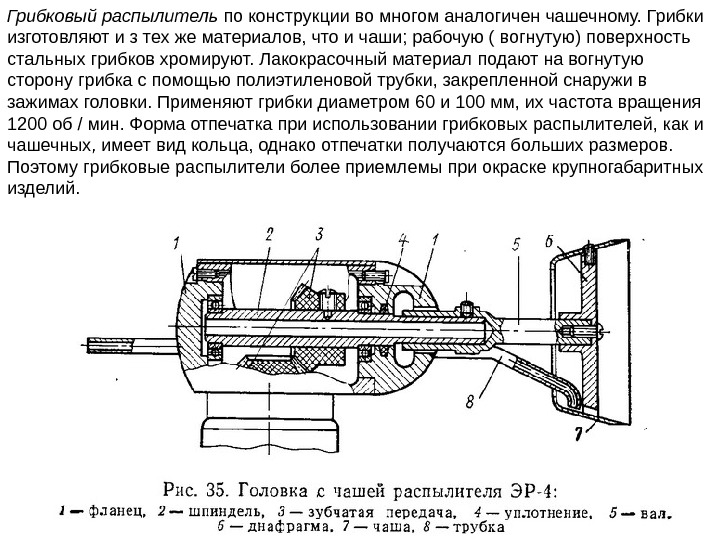

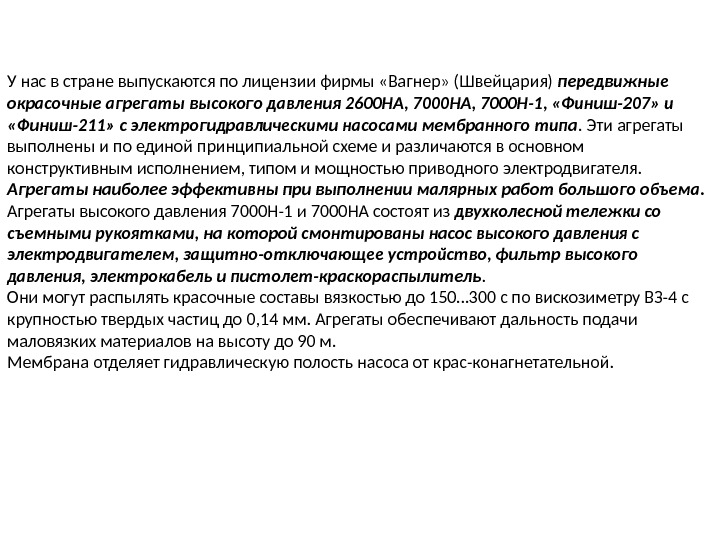

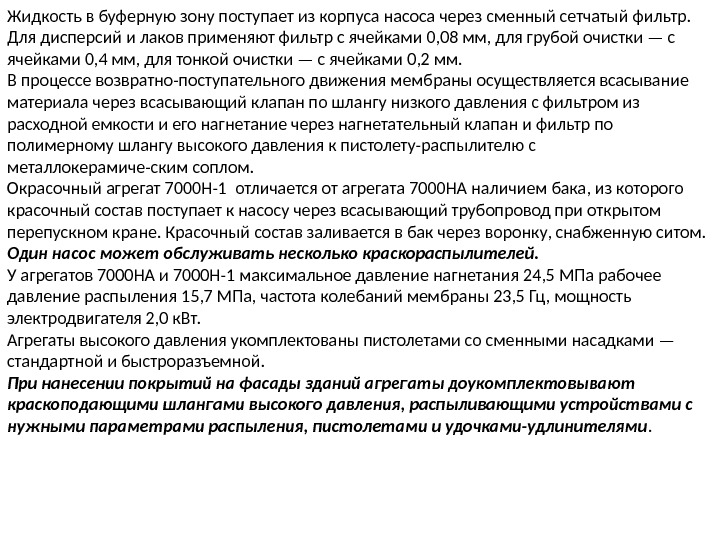

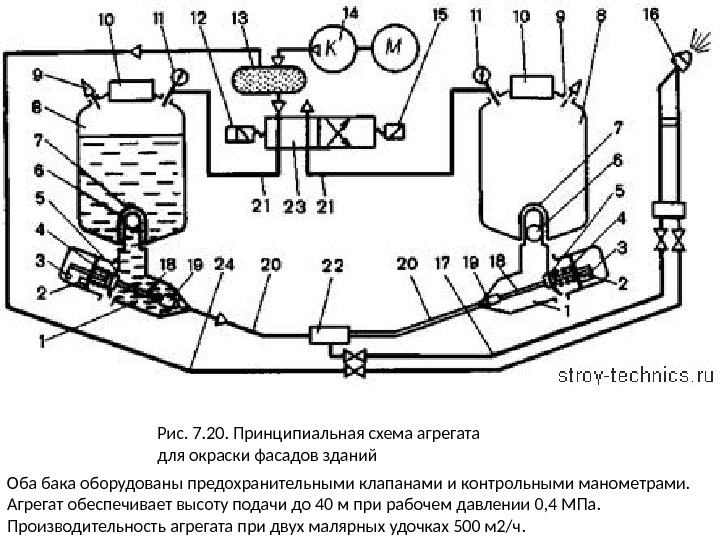

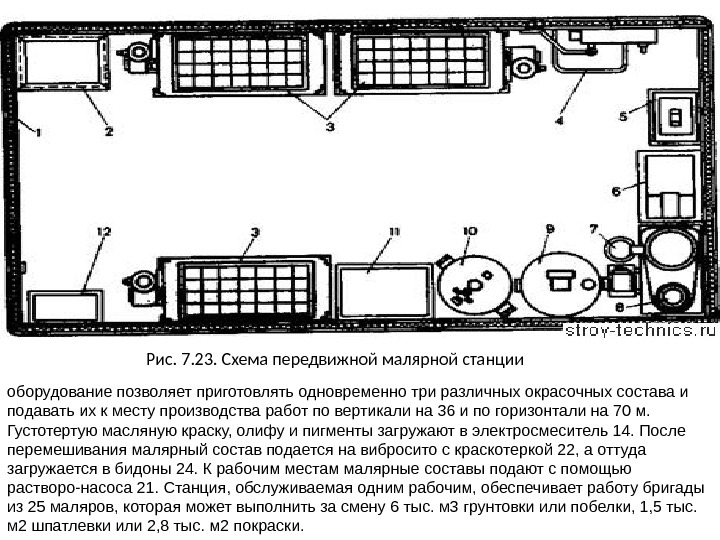

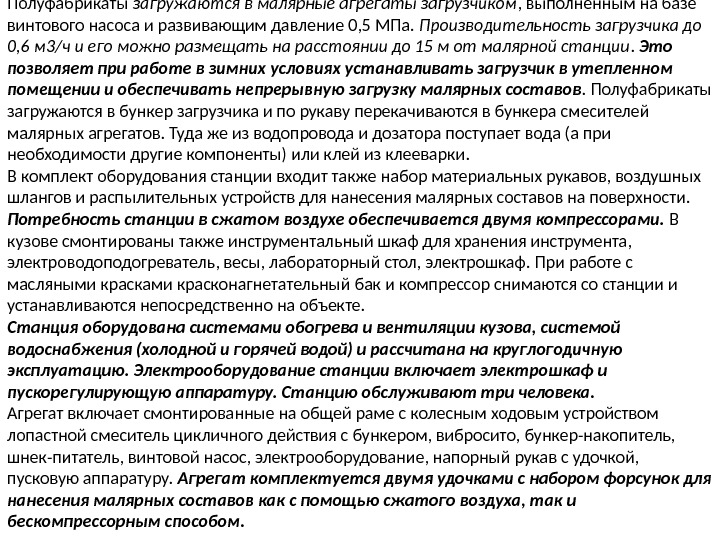

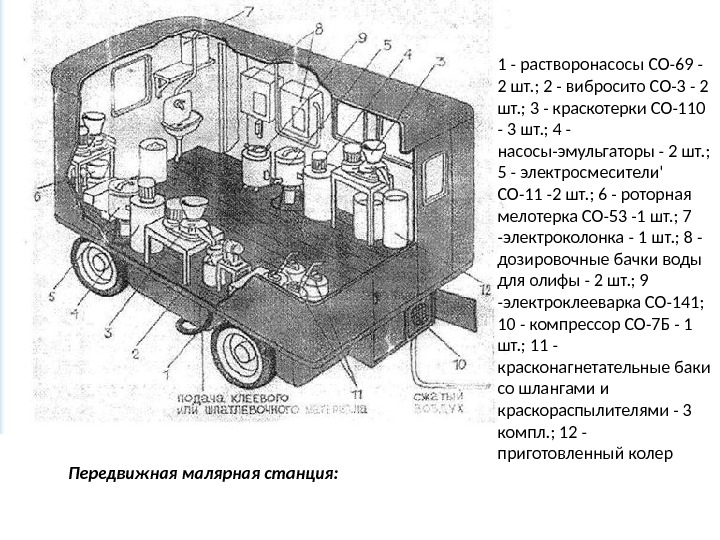

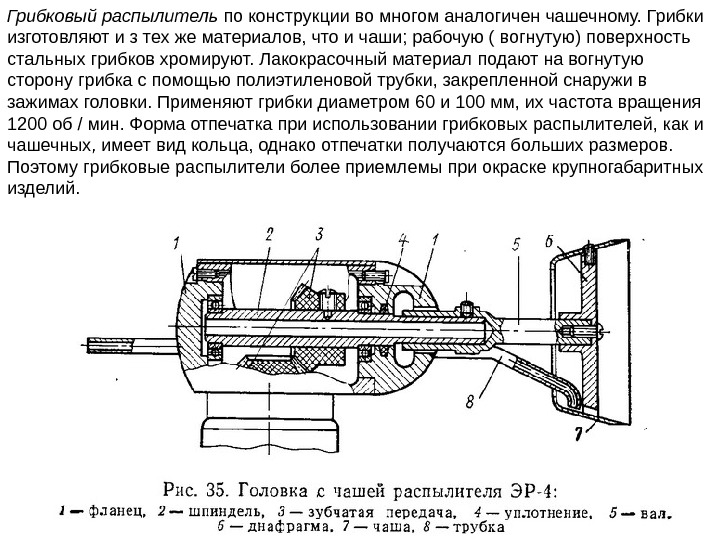

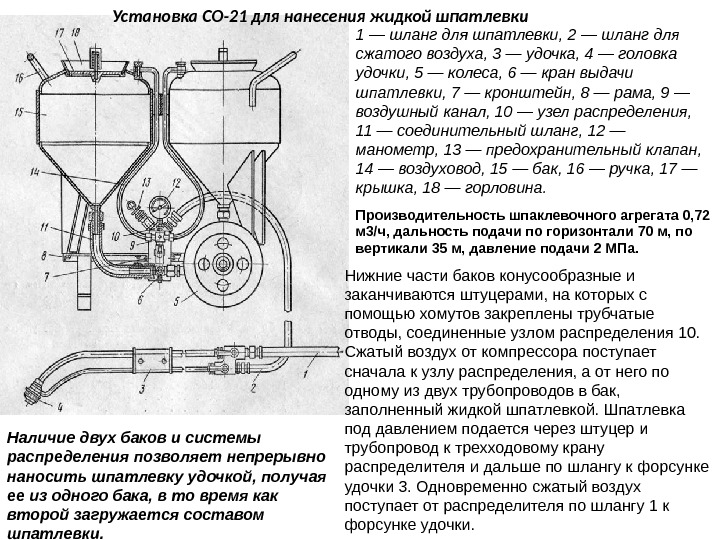

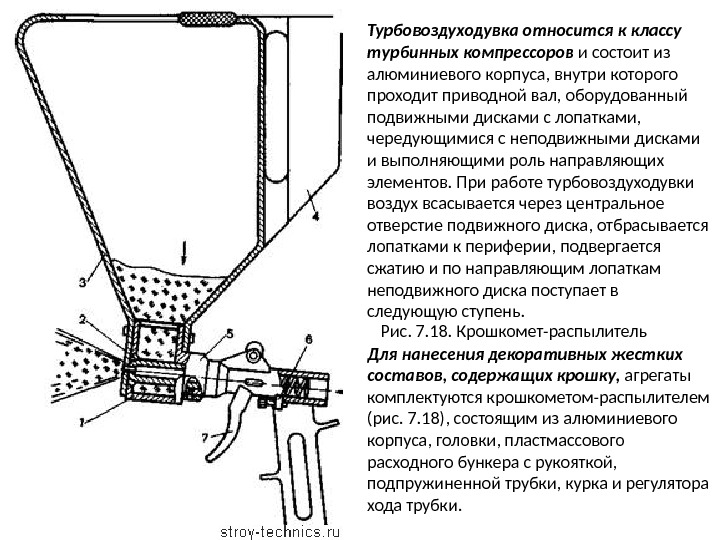

Краскопульт пневматический профессиональный может классифицироваться по различным параметрам: 1. По расположению контейнера для заполняемых материалов (нижнее, верхнее, на некотором отдалении от сопла распылителя). 2. По типу механизма подачи распыляемого материала. Всасывание — жидкость затягивается в распылитель. Самотек — жидкость стекает в область распылителя под действием силы гравитации и за счет собственного веса. Под давлением — жидкость подается в распылитель под искусственно создаваемым давлением. 3. По способу внутреннего и внешнего смешивания жидкости (зависит от вида воздушной головки). По окончании работы, прибор нужно тщательно промыть специальным раствором (растворителем). Для этого необходимо залить растворитель в контейнер, подключить и продуть. Значительное применение получили вращающиеся распылители, в которых распыление достигается с помощью не только электрических, но и центробежных сил. Электромеханические распылители встречаются в виде чаш, дисков или грибков , установленных на подставках из электроизоляционного материала и быстро вращающихся от электрического или пневматического привода. К распылителям подводится высокое напряжение отрицательного знака. В середину чаши (диска, грибка) подается распыляемая жидкость. Попадая на такой распылитель, жидкость получает его заряд и под действием центробежной силы разбрасывается кромками распылителя, причем одноименный заряд статического электричества, полученный жидкостью, способствует более мелкому ее распылению. Как и у щелевых распылителей, кромки таких распылителей делают заостренными. Дисковые распылители в отличие от чашечных и грибковых образуют более направленный факел, что повышает эффективность осаждения частиц на поверхности изделия. Диски изготавливают диаметром 300 -500 мм. При окрашивании изделий большой высоты головке с вращающейся дисковой насадкой придают возвратно-поступательное движение по высоте.