ПЕРЕРАБОТКА ШЛАМОВ rPoint.ppt

- Количество слайдов: 74

Норильский индустриальный институт Кафедра «Металлургии цветных металлов» Дисциплина: «Металлургия цветных металлов» Тема: «Переработка платинусодержащих шламов» Преподаватель: к. т. н. , доцент Нарбекова Татьяна Николаевна 1

Норильский индустриальный институт Кафедра «Металлургии цветных металлов» Дисциплина: «Металлургия цветных металлов» Тема: «Переработка платинусодержащих шламов» Преподаватель: к. т. н. , доцент Нарбекова Татьяна Николаевна 1

ВВЕДЕНИЕ • В составе комбината действуют две обогатительные фабрики: Норильская и Талнахская, специализирующиеся талнахской зоны. на обогащении богатых руд • Никелевые концентраты, получаемые на фабриках, направляют на Никелевый завод (Норильск) и Надеждинский металлургический завод, а • медные концентраты завод. объединяют и направляют на Медный • На Норильской обогатительной фабрике получают еще 2 продукта, содержащие МПГ, • — обогащенный «лежалый» пирротиновый концентрат, отправляемый в никелевое производство, и • гравитационный концентрат, передаваемый в металлургический цех, специализирующийся на получении товарных концентратов МПГ. 2

ВВЕДЕНИЕ • В составе комбината действуют две обогатительные фабрики: Норильская и Талнахская, специализирующиеся талнахской зоны. на обогащении богатых руд • Никелевые концентраты, получаемые на фабриках, направляют на Никелевый завод (Норильск) и Надеждинский металлургический завод, а • медные концентраты завод. объединяют и направляют на Медный • На Норильской обогатительной фабрике получают еще 2 продукта, содержащие МПГ, • — обогащенный «лежалый» пирротиновый концентрат, отправляемый в никелевое производство, и • гравитационный концентрат, передаваемый в металлургический цех, специализирующийся на получении товарных концентратов МПГ. 2

Введение • Основными методами обогащения на фабриках являются: • флотация (селективная и коллективная), • магнитная сепарация (мокрая) • и гравитация. • В цикле гравитационного обогащения используют центробежные концентраторы; при содержании в исходной руде суммы МПГ 5 15 г/т в гравитационных концентратах получают содержание на уровне 500 г/т. 3

Введение • Основными методами обогащения на фабриках являются: • флотация (селективная и коллективная), • магнитная сепарация (мокрая) • и гравитация. • В цикле гравитационного обогащения используют центробежные концентраторы; при содержании в исходной руде суммы МПГ 5 15 г/т в гравитационных концентратах получают содержание на уровне 500 г/т. 3

Введение • При реализации флотационного процесса приходится учитывать особенности поведения минералов МПГ, в частности платины. • Так как самородная платина содержит железо, ее поверхность может быть окислена, что приводит к недоизвлечению МПГ в концентрат. • Затруднения при флотации могут также возникнуть при наличии таких минералов, как брэггит, сперрилит и стибиопалладинит. • Поэтому флотацию дополняют гравитацией и магнитной сепарацией. 4

Введение • При реализации флотационного процесса приходится учитывать особенности поведения минералов МПГ, в частности платины. • Так как самородная платина содержит железо, ее поверхность может быть окислена, что приводит к недоизвлечению МПГ в концентрат. • Затруднения при флотации могут также возникнуть при наличии таких минералов, как брэггит, сперрилит и стибиопалладинит. • Поэтому флотацию дополняют гравитацией и магнитной сепарацией. 4

Введение • В процессе обогащения руд выводится ряд продуктов, содержащих минимальное количество цветных металлов, но достаточно большое количество благородных металлов. • Например, магнитная сепарация позволяет извлекать магнетитовый концентрат, в котором содержатся значительные количества платины в виде ферроплатины. • Кроме того, из сульфидных руд можно выделить пирротиновый концентрат, содержащий небольшое количество меди и никеля (1, 0— 1, 5%), значительные количества (до 72%) пирротина, с которым ассоциирована основная масса родия, рутения, иридия, осмия, содержащихся в руде. 5

Введение • В процессе обогащения руд выводится ряд продуктов, содержащих минимальное количество цветных металлов, но достаточно большое количество благородных металлов. • Например, магнитная сепарация позволяет извлекать магнетитовый концентрат, в котором содержатся значительные количества платины в виде ферроплатины. • Кроме того, из сульфидных руд можно выделить пирротиновый концентрат, содержащий небольшое количество меди и никеля (1, 0— 1, 5%), значительные количества (до 72%) пирротина, с которым ассоциирована основная масса родия, рутения, иридия, осмия, содержащихся в руде. 5

Введение • На Талнахской обогатительной фабрике в отдельном флотационном процессе из руд текущей добычи выделяют пирротиновый концентрат, который гидротранспортом отправляют на гидрометаллургическую переработку в цехе Надеждинского завода. • В плавильных цехах Медного, Никелевого и Надеждинского заводов концентраты перерабатывают с использованием • руднотермических печей, • печей Ванюкова и • взвешенной плавки; • в результате получают медные и медноникелевые штейны, направляемые на конвертирование. 6

Введение • На Талнахской обогатительной фабрике в отдельном флотационном процессе из руд текущей добычи выделяют пирротиновый концентрат, который гидротранспортом отправляют на гидрометаллургическую переработку в цехе Надеждинского завода. • В плавильных цехах Медного, Никелевого и Надеждинского заводов концентраты перерабатывают с использованием • руднотермических печей, • печей Ванюкова и • взвешенной плавки; • в результате получают медные и медноникелевые штейны, направляемые на конвертирование. 6

Пирротиновые концентраты текущей добычи перерабатывают на Надеждинском металлургическом заводе с использованием окислительного автоклавного выщелачивания и флотации. Полученный сульфидный концентрат поступает взвешенную плавку в никелевое производство. на Полученную при конвертировании черновую медь сразу плавят на аноды, а файнштейн после измельчения подвергают флотации, получая никелевый и медный концентраты. Эти продукты флотации раздельно плавят на аноды. Шламы медного и никелевого электролиза поступают в цех платиновых концентратов. 7

Пирротиновые концентраты текущей добычи перерабатывают на Надеждинском металлургическом заводе с использованием окислительного автоклавного выщелачивания и флотации. Полученный сульфидный концентрат поступает взвешенную плавку в никелевое производство. на Полученную при конвертировании черновую медь сразу плавят на аноды, а файнштейн после измельчения подвергают флотации, получая никелевый и медный концентраты. Эти продукты флотации раздельно плавят на аноды. Шламы медного и никелевого электролиза поступают в цех платиновых концентратов. 7

1. Поведение платиновых металлов в процессах медно-никелевого производства • При обогащении вкрапленных руд месторождений получают 2 концентрата: норильских • - медный и • - никелевый. Общее извлечение в концентраты платины — до 78 %, палладия — до 80 %, родия — 35— 40 %, иридия, рутения и осмия — не более 30 %. Значительные потери металлов спутников с хвостами обогащения объясняются тем, что они ассоциированы с пирротином, который уходил в отвал. • В настоящее время пирротиновые концентраты текущей переработки и в виде «лежалых» хвостов перерабатывают на Никелевом и Надеждинском заводах. 8

1. Поведение платиновых металлов в процессах медно-никелевого производства • При обогащении вкрапленных руд месторождений получают 2 концентрата: норильских • - медный и • - никелевый. Общее извлечение в концентраты платины — до 78 %, палладия — до 80 %, родия — 35— 40 %, иридия, рутения и осмия — не более 30 %. Значительные потери металлов спутников с хвостами обогащения объясняются тем, что они ассоциированы с пирротином, который уходил в отвал. • В настоящее время пирротиновые концентраты текущей переработки и в виде «лежалых» хвостов перерабатывают на Никелевом и Надеждинском заводах. 8

• В богатых сульфидных рудах формы нахождения платиновых металлов многообразны, поэтому при обогащении получается несколько различных продуктов. • После селективной флотации, выделения пирротинового концентрата и магнитной сепарации получают 4 концентрата: • - никелевый, в который переходит до 60 % платины и палладия; • - медный, в который переходят до 30 % этих металлов, золото и серебро; • - магнетитовый, содержащий в основном платину в виде ферроплатины; • - пирротиновый, содержащий основную массу иридия, родия, рутения, осмия. • Общее извлечение платины и концентраты составляет 97— 98 %. палладия во все • Извлечение металлов-спутников не ниже 80— 85 %. 9

• В богатых сульфидных рудах формы нахождения платиновых металлов многообразны, поэтому при обогащении получается несколько различных продуктов. • После селективной флотации, выделения пирротинового концентрата и магнитной сепарации получают 4 концентрата: • - никелевый, в который переходит до 60 % платины и палладия; • - медный, в который переходят до 30 % этих металлов, золото и серебро; • - магнетитовый, содержащий в основном платину в виде ферроплатины; • - пирротиновый, содержащий основную массу иридия, родия, рутения, осмия. • Общее извлечение платины и концентраты составляет 97— 98 %. палладия во все • Извлечение металлов-спутников не ниже 80— 85 %. 9

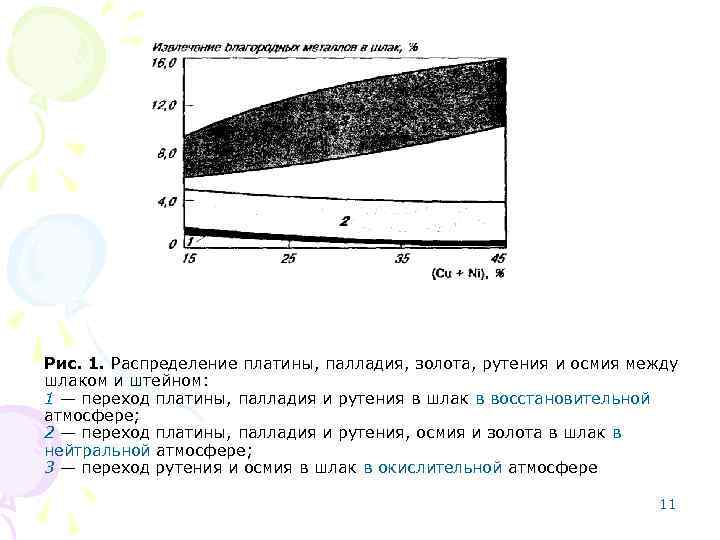

Поведение каждого из платиновых металлов в процессе руднотермической плавки различно. • Основное влияние на потери платиновых металлов оказывает наличие или отсутствие восстановителя в шихте (рис. 1). • Определены 3 области, соответствующие различным режимам плавки: • восстановительному, • нейтральному • и окислительному. Внутри каждой области зависимость перехода платиновых металлов в шлак от суммы металлов и от отношения Cu: Ni в штейне может быть довольно сложной. Потери платины, палладия, золота, рутения, осмия при нейтральной атмосфере плавки с увеличением суммы металлов в штейне снижаются с 5, 0 до 0, 2 %. 10

Поведение каждого из платиновых металлов в процессе руднотермической плавки различно. • Основное влияние на потери платиновых металлов оказывает наличие или отсутствие восстановителя в шихте (рис. 1). • Определены 3 области, соответствующие различным режимам плавки: • восстановительному, • нейтральному • и окислительному. Внутри каждой области зависимость перехода платиновых металлов в шлак от суммы металлов и от отношения Cu: Ni в штейне может быть довольно сложной. Потери платины, палладия, золота, рутения, осмия при нейтральной атмосфере плавки с увеличением суммы металлов в штейне снижаются с 5, 0 до 0, 2 %. 10

Рис. 1. Распределение платины, палладия, золота, рутения и осмия между шлаком и штейном: 1 — переход платины, палладия и рутения в шлак в восстановительной атмосфере; 2 — переход платины, палладия и рутения, осмия и золота в шлак в нейтральной атмосфере; 3 — переход рутения и осмия в шлак в окислительной атмосфере 11

Рис. 1. Распределение платины, палладия, золота, рутения и осмия между шлаком и штейном: 1 — переход платины, палладия и рутения в шлак в восстановительной атмосфере; 2 — переход платины, палладия и рутения, осмия и золота в шлак в нейтральной атмосфере; 3 — переход рутения и осмия в шлак в окислительной атмосфере 11

Дальнейшее снижение перехода этих металлов в шлак наблюдается при восстановительном режиме плавки (3 % восстановителя). • Так, потери платины: в нейтральном режиме составляют 0, 2— 3, 0 %, в восстановительном — 0, 2— 1, 0 %, палладия соответственно 0, 5 3, 0 и 0, 8 %, рутения 0, 5 5, 0 и 0, 5 1, 5 %. Осмий в шлак переходит в одинаковой степени в нейтральном и восстановительном режимах плавки (0, 2— 3, 0 %). Переход в шлак иридия в нейтральном и восстановительном режимах плавки несколько выше, чем других благородных металлов, и колеблется от 1, 5 до 10, 0 %. 12

Дальнейшее снижение перехода этих металлов в шлак наблюдается при восстановительном режиме плавки (3 % восстановителя). • Так, потери платины: в нейтральном режиме составляют 0, 2— 3, 0 %, в восстановительном — 0, 2— 1, 0 %, палладия соответственно 0, 5 3, 0 и 0, 8 %, рутения 0, 5 5, 0 и 0, 5 1, 5 %. Осмий в шлак переходит в одинаковой степени в нейтральном и восстановительном режимах плавки (0, 2— 3, 0 %). Переход в шлак иридия в нейтральном и восстановительном режимах плавки несколько выше, чем других благородных металлов, и колеблется от 1, 5 до 10, 0 %. 12

• При переходе к окислительному режиму плавки резко увеличиваются потери рутения и осмия (до 16 %). • В производственных условиях при плавке сульфидного медно никелевого сырья в окислительной атмосфере появляется магнетит, который ухудшает физико химические свойства отстаиваемого шлака, что вызывает дополнительные «механические» потери платиновых металлов. 13

• При переходе к окислительному режиму плавки резко увеличиваются потери рутения и осмия (до 16 %). • В производственных условиях при плавке сульфидного медно никелевого сырья в окислительной атмосфере появляется магнетит, который ухудшает физико химические свойства отстаиваемого шлака, что вызывает дополнительные «механические» потери платиновых металлов. 13

• В восстановительном режиме плавки в штейне образуется металлическая фаза, состоящая из никеля, меди, железа, которая является коллектором платиновых металлов. Поэтому в восстановительной атмосфере переход в шлак платиновых металлов, сконцентрированных в металлической фазе, значительно уменьшается. В и реальных условиях руднотермической плавки на отечественных и зарубежных предприятиях переход благородных металлов в штейн зависит: от состава сырья, природы флюсов, продолжительности плавки, режима плавки составляет, %: для платины, палладия и родия — 99; иридия — 87; рутения и осмия — не более 70. 14

• В восстановительном режиме плавки в штейне образуется металлическая фаза, состоящая из никеля, меди, железа, которая является коллектором платиновых металлов. Поэтому в восстановительной атмосфере переход в шлак платиновых металлов, сконцентрированных в металлической фазе, значительно уменьшается. В и реальных условиях руднотермической плавки на отечественных и зарубежных предприятиях переход благородных металлов в штейн зависит: от состава сырья, природы флюсов, продолжительности плавки, режима плавки составляет, %: для платины, палладия и родия — 99; иридия — 87; рутения и осмия — не более 70. 14

Полученный при электроплавке штейн подвергается конвертированию. Эта операция является общей для всех заводов, перерабатывающих платиносодержащее сульфидное медноникелевое сырье. Конвертирование, имеющее целью возможно более полное удаление сульфида железа из никель медных штейнов, проводится в конвертерах емкостью 40— 100 т. Температура конвертирования достигает 1350 °С. 15

Полученный при электроплавке штейн подвергается конвертированию. Эта операция является общей для всех заводов, перерабатывающих платиносодержащее сульфидное медноникелевое сырье. Конвертирование, имеющее целью возможно более полное удаление сульфида железа из никель медных штейнов, проводится в конвертерах емкостью 40— 100 т. Температура конвертирования достигает 1350 °С. 15

• Этот процесс протекает в присутствии сульфидной фазы, которая предохраняет платиновые металлы от окисления. В процессе конвертирования в шлаковую фазу переходят: платина (1 %), палладий (1 %), родий (1 %), иридий (3 %). Так конвертерные шлаки перерабатывают на обеднительных печах и возвращают на плавку, то общие потери благородных металлов при конвертировании сравнительно невелики. Однако рутений и осмий теряются даже в присутствии металлической фазы, вероятно, в результате протекания окислительных реакций. Потери со шлаками составляют для рутения 7— 9%, для осмия — 12— 16 %. При обеднении шлаков они практически не извлекаются. 16

• Этот процесс протекает в присутствии сульфидной фазы, которая предохраняет платиновые металлы от окисления. В процессе конвертирования в шлаковую фазу переходят: платина (1 %), палладий (1 %), родий (1 %), иридий (3 %). Так конвертерные шлаки перерабатывают на обеднительных печах и возвращают на плавку, то общие потери благородных металлов при конвертировании сравнительно невелики. Однако рутений и осмий теряются даже в присутствии металлической фазы, вероятно, в результате протекания окислительных реакций. Потери со шлаками составляют для рутения 7— 9%, для осмия — 12— 16 %. При обеднении шлаков они практически не извлекаются. 16

На ГМК «Норильский никель» принята схема флотационного разделения сульфидов меди и никеля с последующим обжигом никелевого концентрата, восстановительной плавкой и электролизом металлических анодов (рис. 2). Рис. 2. Принципиальная схема 17 переработки файнштейна

На ГМК «Норильский никель» принята схема флотационного разделения сульфидов меди и никеля с последующим обжигом никелевого концентрата, восстановительной плавкой и электролизом металлических анодов (рис. 2). Рис. 2. Принципиальная схема 17 переработки файнштейна

При флотационном разделении файнштейна возможны лишь механические потери платиновых металлов, которые в условиях налаженного производства обычно невелики. • Процессы обжига никелевого концентрата могут быть связаны с механическими потерями платиновых металлов в виде пыли. Количество этих потерь зависит от работы пылеулавливающих установок. • В то же время в условиях окислительного обжига при температуре 900 °С возможно улетучивание осмия и рутения в виде тетраоксидов. Прямые замеры потерь этих металлов на промышленных агрегатах показывают, что осмий и рутений переходят в газовую фазу на 60— 65 %. 18

При флотационном разделении файнштейна возможны лишь механические потери платиновых металлов, которые в условиях налаженного производства обычно невелики. • Процессы обжига никелевого концентрата могут быть связаны с механическими потерями платиновых металлов в виде пыли. Количество этих потерь зависит от работы пылеулавливающих установок. • В то же время в условиях окислительного обжига при температуре 900 °С возможно улетучивание осмия и рутения в виде тетраоксидов. Прямые замеры потерь этих металлов на промышленных агрегатах показывают, что осмий и рутений переходят в газовую фазу на 60— 65 %. 18

При пирометаллургической переработке никелевых концентратов общие потери МПГ ниже, чем в операциях обогащения. Обычно потери составляют, %: • 1, 5 3, 0 Pt; • 2, 0 4, 0 Pd; • 1, 5 4, 0 Rh; • 30, 0 40, 0 Ir; • Ru >50, 0; • Os >50, 0. Ввиду специфических свойств рутения и осмия потери этих металлов в пирометаллургических процессах велики. 19

При пирометаллургической переработке никелевых концентратов общие потери МПГ ниже, чем в операциях обогащения. Обычно потери составляют, %: • 1, 5 3, 0 Pt; • 2, 0 4, 0 Pd; • 1, 5 4, 0 Rh; • 30, 0 40, 0 Ir; • Ru >50, 0; • Os >50, 0. Ввиду специфических свойств рутения и осмия потери этих металлов в пирометаллургических процессах велики. 19

Уменьшению потерь благородных металлов в пирометаллургических операциях способствует доизвлечение их из шлаков плавки, а также вывод и переработка в отдельном цикле магнитной фракции файнштейна. Для переработки сульфидных медно никелевых руд, содержащих платиновые металлы, стали применять высокоинтенсивные пирометаллургические процессы с использованием кислорода. Одним из таких направлений является взвешенная плавка в присутствии обогащенного кислородом воздуха. Этот процесс обеспечивает интенсивную плавку сульфидов в кислородно воздушной струе с получением богатых штейнов, с утилизацией серы и с использованием тепла отходящих газов. Можно предположить, что при интенсивном окислении шихты в газокислородном потоке при высокой (до 1500 °С) температуре осмий и рутений будут теряться более чем на 50 %. 20

Уменьшению потерь благородных металлов в пирометаллургических операциях способствует доизвлечение их из шлаков плавки, а также вывод и переработка в отдельном цикле магнитной фракции файнштейна. Для переработки сульфидных медно никелевых руд, содержащих платиновые металлы, стали применять высокоинтенсивные пирометаллургические процессы с использованием кислорода. Одним из таких направлений является взвешенная плавка в присутствии обогащенного кислородом воздуха. Этот процесс обеспечивает интенсивную плавку сульфидов в кислородно воздушной струе с получением богатых штейнов, с утилизацией серы и с использованием тепла отходящих газов. Можно предположить, что при интенсивном окислении шихты в газокислородном потоке при высокой (до 1500 °С) температуре осмий и рутений будут теряться более чем на 50 %. 20

• Иридий, образующий летучие соединения, также может отгоняться из шихты. Так как отдельная переработка пылей, где содержание их незначительно, нерентабельна, то их возвращают на плавку. Можно также предположить, что прямое извлечение платиновых металлов при кислородно взвешенной плавке концентрата составит для платины, палладия и родия более 90 %, для осмия и рутения менее 50%. При плавке в печи Ванюкова извлечение МПГ составляет 95— 98 %, а их содержание в шлаках не превышает 0, 5 г/т. 21

• Иридий, образующий летучие соединения, также может отгоняться из шихты. Так как отдельная переработка пылей, где содержание их незначительно, нерентабельна, то их возвращают на плавку. Можно также предположить, что прямое извлечение платиновых металлов при кислородно взвешенной плавке концентрата составит для платины, палладия и родия более 90 %, для осмия и рутения менее 50%. При плавке в печи Ванюкова извлечение МПГ составляет 95— 98 %, а их содержание в шлаках не превышает 0, 5 г/т. 21

Технология, используемая на Никелевом заводе, включает также магнитную сепарацию, через которую проходит измельченный файнштейн. Степень измельчения файнштейна (питание сепаратора) 92 — 96 % класса — 50 мкм, слив сепаратора (немагнитная фракция) направляют на флотацию, а магнитную фракцию совместно с флотационным никелевым концентратом обжигают в печи кипящего слоя при 1140— 1150 °С. Огарок обжига подвергают восстановлению в трубчатой печи, а в результате получают никелевый порошок, часть которого направляют на анодную плавку, а другую часть — в цех электролиза никеля. Выход магнитной фракции в никелистых файнштейнах составляет 10 %, а в высокомедистых — до 2, 5 %. 22

Технология, используемая на Никелевом заводе, включает также магнитную сепарацию, через которую проходит измельченный файнштейн. Степень измельчения файнштейна (питание сепаратора) 92 — 96 % класса — 50 мкм, слив сепаратора (немагнитная фракция) направляют на флотацию, а магнитную фракцию совместно с флотационным никелевым концентратом обжигают в печи кипящего слоя при 1140— 1150 °С. Огарок обжига подвергают восстановлению в трубчатой печи, а в результате получают никелевый порошок, часть которого направляют на анодную плавку, а другую часть — в цех электролиза никеля. Выход магнитной фракции в никелистых файнштейнах составляет 10 %, а в высокомедистых — до 2, 5 %. 22

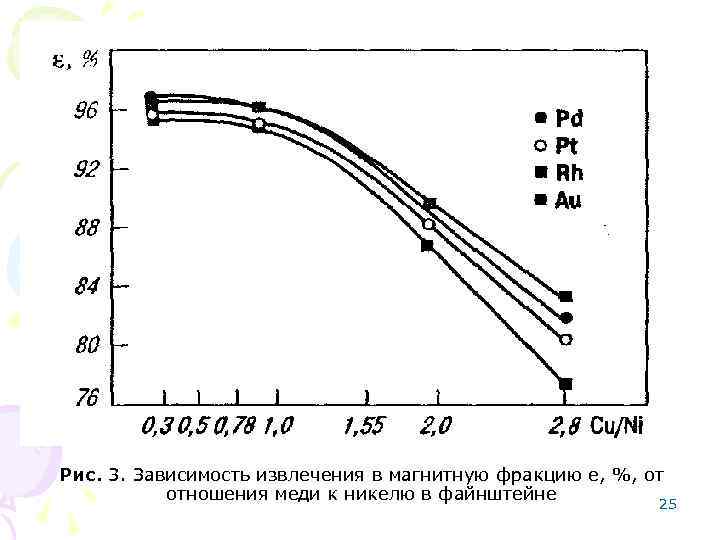

Выход магнитной фракции и распределение благородных металлов между продуктами магнитной сепарации файнштейнов, охлажденных в разных условиях, но идентичных по составу, отличаются мало. Содержание платины, палладия, родия и золота в магнитной фракции более чем в 10 раз превышает содержание этих металлов в файнштейне и в 100— 150 раз в немагнитной фракции. С увеличением отношения меди к никелю в файнштейне уменьшается количество металлического сплава и снижается выход магнитной фракции. Тем не менее содержание благородных металлов в магнитной фракции медистых файнштейнов в 3, 0— 3, 5 раза выше, чем в никелевых файнштейнах, сумма же благородных металлов возрастает с 4500 до 14 000 г/т. Одновременно возрастает содержание металлов и в немагнитном продукте. благородных 23

Выход магнитной фракции и распределение благородных металлов между продуктами магнитной сепарации файнштейнов, охлажденных в разных условиях, но идентичных по составу, отличаются мало. Содержание платины, палладия, родия и золота в магнитной фракции более чем в 10 раз превышает содержание этих металлов в файнштейне и в 100— 150 раз в немагнитной фракции. С увеличением отношения меди к никелю в файнштейне уменьшается количество металлического сплава и снижается выход магнитной фракции. Тем не менее содержание благородных металлов в магнитной фракции медистых файнштейнов в 3, 0— 3, 5 раза выше, чем в никелевых файнштейнах, сумма же благородных металлов возрастает с 4500 до 14 000 г/т. Одновременно возрастает содержание металлов и в немагнитном продукте. благородных 23

• Независимо от содержания благородных металлов в файнштейнах извлечение их в магнитную фракцию и коэффициент распределения определяются полнотой извлечения металлического сплава и отношением меди к никелю в файнштейне. Таким образом, в магнитную фракцию никелевых файнштейнов извлекается более 95 % благородных металлов, а медистых файнштейнов только 80 % (рис. 3). 24

• Независимо от содержания благородных металлов в файнштейнах извлечение их в магнитную фракцию и коэффициент распределения определяются полнотой извлечения металлического сплава и отношением меди к никелю в файнштейне. Таким образом, в магнитную фракцию никелевых файнштейнов извлекается более 95 % благородных металлов, а медистых файнштейнов только 80 % (рис. 3). 24

Рис. 3. Зависимость извлечения в магнитную фракцию е, %, от отношения меди к никелю в файнштейне 25

Рис. 3. Зависимость извлечения в магнитную фракцию е, %, от отношения меди к никелю в файнштейне 25

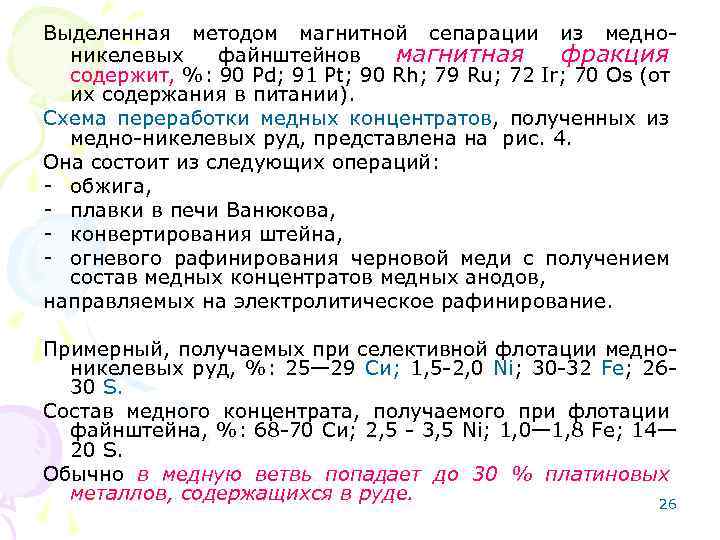

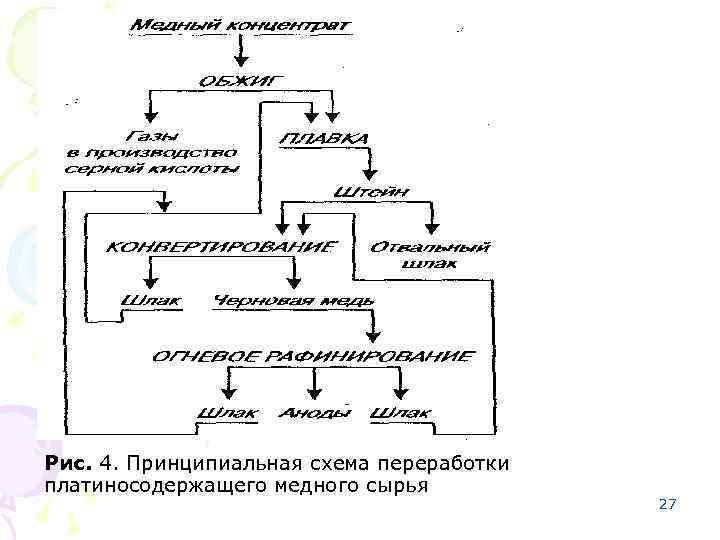

Выделенная методом магнитной сепарации из медно никелевых файнштейнов магнитная фракция содержит, %: 90 Pd; 91 Pt; 90 Rh; 79 Ru; 72 Ir; 70 Os (от их содержания в питании). Схема переработки медных концентратов, полученных из медно никелевых руд, представлена на рис. 4. Она состоит из следующих операций: обжига, плавки в печи Ванюкова, конвертирования штейна, огневого рафинирования черновой меди с получением состав медных концентратов медных анодов, направляемых на электролитическое рафинирование. Примерный, получаемых при селективной флотации медно никелевых руд, %: 25— 29 Си; 1, 5 2, 0 Ni; 30 32 Fe; 26 30 S. Состав медного концентрата, получаемого при флотации файнштейна, %: 68 70 Си; 2, 5 3, 5 Ni; 1, 0— 1, 8 Fe; 14— 20 S. Обычно в медную ветвь попадает до 30 % платиновых металлов, содержащихся в руде. 26

Выделенная методом магнитной сепарации из медно никелевых файнштейнов магнитная фракция содержит, %: 90 Pd; 91 Pt; 90 Rh; 79 Ru; 72 Ir; 70 Os (от их содержания в питании). Схема переработки медных концентратов, полученных из медно никелевых руд, представлена на рис. 4. Она состоит из следующих операций: обжига, плавки в печи Ванюкова, конвертирования штейна, огневого рафинирования черновой меди с получением состав медных концентратов медных анодов, направляемых на электролитическое рафинирование. Примерный, получаемых при селективной флотации медно никелевых руд, %: 25— 29 Си; 1, 5 2, 0 Ni; 30 32 Fe; 26 30 S. Состав медного концентрата, получаемого при флотации файнштейна, %: 68 70 Си; 2, 5 3, 5 Ni; 1, 0— 1, 8 Fe; 14— 20 S. Обычно в медную ветвь попадает до 30 % платиновых металлов, содержащихся в руде. 26

Рис. 4. Принципиальная схема переработки платиносодержащего медного сырья 27

Рис. 4. Принципиальная схема переработки платиносодержащего медного сырья 27

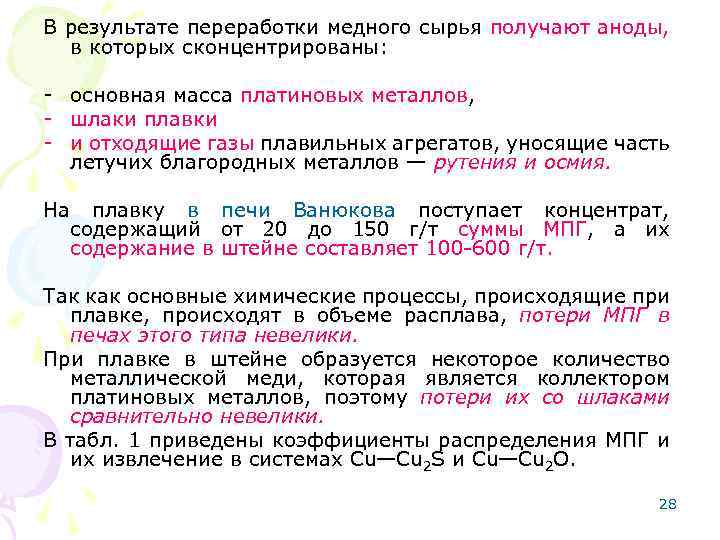

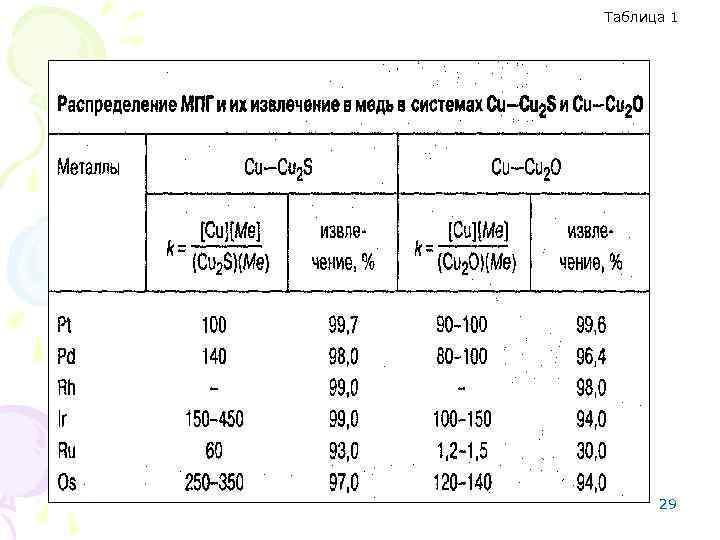

В результате переработки медного сырья получают аноды, в которых сконцентрированы: основная масса платиновых металлов, шлаки плавки и отходящие газы плавильных агрегатов, уносящие часть летучих благородных металлов — рутения и осмия. На плавку в печи Ванюкова поступает концентрат, содержащий от 20 до 150 г/т суммы МПГ, а их содержание в штейне составляет 100 600 г/т. Так как основные химические процессы, происходящие при плавке, происходят в объеме расплава, потери МПГ в печах этого типа невелики. При плавке в штейне образуется некоторое количество металлической меди, которая является коллектором платиновых металлов, поэтому потери их со шлаками сравнительно невелики. В табл. 1 приведены коэффициенты распределения МПГ и их извлечение в системах Cu—Cu 2 S и Cu—Cu 2 O. 28

В результате переработки медного сырья получают аноды, в которых сконцентрированы: основная масса платиновых металлов, шлаки плавки и отходящие газы плавильных агрегатов, уносящие часть летучих благородных металлов — рутения и осмия. На плавку в печи Ванюкова поступает концентрат, содержащий от 20 до 150 г/т суммы МПГ, а их содержание в штейне составляет 100 600 г/т. Так как основные химические процессы, происходящие при плавке, происходят в объеме расплава, потери МПГ в печах этого типа невелики. При плавке в штейне образуется некоторое количество металлической меди, которая является коллектором платиновых металлов, поэтому потери их со шлаками сравнительно невелики. В табл. 1 приведены коэффициенты распределения МПГ и их извлечение в системах Cu—Cu 2 S и Cu—Cu 2 O. 28

Таблица 1 29

Таблица 1 29

• Коэффициенты распределения для платины и палладия составляют 100— 140, иридия — 150— 450, рутения — 60, осмия — 250 300. • Таким образом, извлечение всех металлов, кроме рутения, в системе Cu—Cu 2 S составляет более 97 %. При конвертировании, когда металлическая медь образуется в первые минуты процесса, извлечение платиновых металлов в черновую медь высокое. Однако при переокислении меди возможен значительный переход рутения, иридия и осмия в шлаки и газовую фазу. Потери благородных металлов при анодной плавке меди, как и при анодной плавке никеля, незначительны. Суммарные потери платиновых металлов при пирометаллургической переработке медных концентратов составляют, %: 1, 5 -2, 0 Pt, Pd, Rh; 5, 0 -8, 0 Ir; 10, 0 -15, 0 Ru; >50, 0 Os. 30

• Коэффициенты распределения для платины и палладия составляют 100— 140, иридия — 150— 450, рутения — 60, осмия — 250 300. • Таким образом, извлечение всех металлов, кроме рутения, в системе Cu—Cu 2 S составляет более 97 %. При конвертировании, когда металлическая медь образуется в первые минуты процесса, извлечение платиновых металлов в черновую медь высокое. Однако при переокислении меди возможен значительный переход рутения, иридия и осмия в шлаки и газовую фазу. Потери благородных металлов при анодной плавке меди, как и при анодной плавке никеля, незначительны. Суммарные потери платиновых металлов при пирометаллургической переработке медных концентратов составляют, %: 1, 5 -2, 0 Pt, Pd, Rh; 5, 0 -8, 0 Ir; 10, 0 -15, 0 Ru; >50, 0 Os. 30

В условиях электрорафинирования металлических никелевых анодов (плотность тока 200 А/м 2) в раствор переходят следующие количества платиновых металлов, %: <0, 5 Pt; <0, 5 Pd; 1, 0 -1, 5 Rh; 6, 0 Ir; 10, 0 Ru; 20, 0 Os. Платиновые металлы при растворении анодного никеля образуют мелкодисперсные частицы, которые уносятся анолитом. Если перед очистными операциями анолит не фильтровать, то эти металлы попадут в осадок медеочистки и будут перерабатываться вместе с ним. Предварительная фильтрация анолита позволяет направить эти металлы в шламовое производство. 31

В условиях электрорафинирования металлических никелевых анодов (плотность тока 200 А/м 2) в раствор переходят следующие количества платиновых металлов, %: <0, 5 Pt; <0, 5 Pd; 1, 0 -1, 5 Rh; 6, 0 Ir; 10, 0 Ru; 20, 0 Os. Платиновые металлы при растворении анодного никеля образуют мелкодисперсные частицы, которые уносятся анолитом. Если перед очистными операциями анолит не фильтровать, то эти металлы попадут в осадок медеочистки и будут перерабатываться вместе с ним. Предварительная фильтрация анолита позволяет направить эти металлы в шламовое производство. 31

• В сульфатно хлоридном никелевом электролите перешедшие в раствор платина и палладий находятся в форме анионов (Pt. Cl 4)2 и (Pd. Cl 4)2. Родий, вероятнее всего, образует диакватетрахлоридный комплекс [Rh(H 2 O)2 Cl 4]. Цементация меди никелевым порошком при 70 -80 °С позволяет осадить эти металлы на 70— 75 %. Рутений и иридий, образующие сложные сульфатные аквагидроксокомплексы, при цементации меди никелевым порошком извлекаются не более чем на 25— 30 %. Суммарные потери платины, палладия и родия при электрорафинировании никеля с плотностью тока 200 А/м 2 сравнительно невелики. С повышением плотности тока до 300 А/м 2 возрастают потери иридия (до 8 %) и рутения (до 12 %). 32

• В сульфатно хлоридном никелевом электролите перешедшие в раствор платина и палладий находятся в форме анионов (Pt. Cl 4)2 и (Pd. Cl 4)2. Родий, вероятнее всего, образует диакватетрахлоридный комплекс [Rh(H 2 O)2 Cl 4]. Цементация меди никелевым порошком при 70 -80 °С позволяет осадить эти металлы на 70— 75 %. Рутений и иридий, образующие сложные сульфатные аквагидроксокомплексы, при цементации меди никелевым порошком извлекаются не более чем на 25— 30 %. Суммарные потери платины, палладия и родия при электрорафинировании никеля с плотностью тока 200 А/м 2 сравнительно невелики. С повышением плотности тока до 300 А/м 2 возрастают потери иридия (до 8 %) и рутения (до 12 %). 32

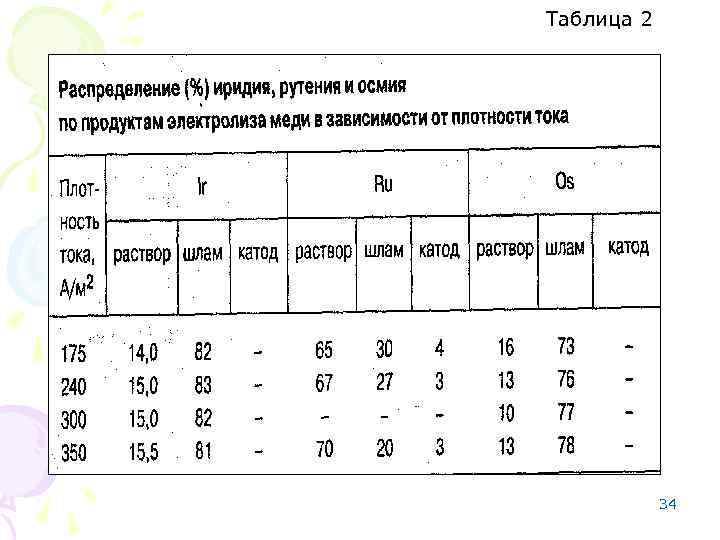

• Полученные при пирометаллургической переработке медных концентратов аноды подвергают электролитическому рафинированию в сернокислом электролите с содержанием до 45 г/дм 3 меди, 180 г/дм 3 серной кислоты и до 20 г/дм 3 примесей железа, никеля, сурьмы, висмута. Плотность тока колеблется от 160 до 300 А/м 2. Благородные металлы, равномерно распределенные в черновой металлической меди, при растворении анода могут переходить в раствор. При этом переход платины и палладия не превышает 0, 5 %, родия — 1, 7 2, 5 %. Такие металлы, как осмий, иридий и рутений, переходят в раствор в значительных количествах (соответственно 13, 15, 67 %). Особенно велики потери рутения — до 67 70 %. Увеличение плотности тока на переходе других металлов в раствор практически не сказывается (табл. 2). 33

• Полученные при пирометаллургической переработке медных концентратов аноды подвергают электролитическому рафинированию в сернокислом электролите с содержанием до 45 г/дм 3 меди, 180 г/дм 3 серной кислоты и до 20 г/дм 3 примесей железа, никеля, сурьмы, висмута. Плотность тока колеблется от 160 до 300 А/м 2. Благородные металлы, равномерно распределенные в черновой металлической меди, при растворении анода могут переходить в раствор. При этом переход платины и палладия не превышает 0, 5 %, родия — 1, 7 2, 5 %. Такие металлы, как осмий, иридий и рутений, переходят в раствор в значительных количествах (соответственно 13, 15, 67 %). Особенно велики потери рутения — до 67 70 %. Увеличение плотности тока на переходе других металлов в раствор практически не сказывается (табл. 2). 33

Таблица 2 34

Таблица 2 34

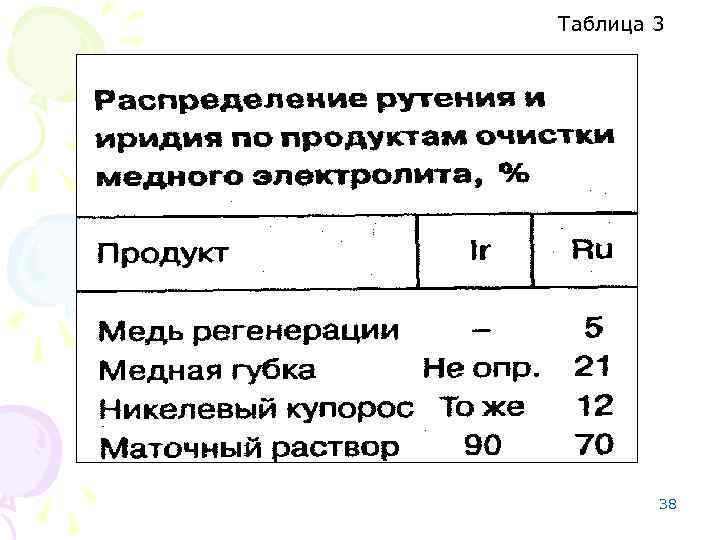

• Изучение распределения (табл. 3) благородных металлов по продуктам очистки медного электролита показало, что основная масса (70— 90 % от перешедших в раствор иридия и рутения) концентрируется в маточном растворе, содержащем, г/дм 3: 25— 30 Ni; 4, 0 6, 0 Сu; 520 600 H 2 SO 4; 0, 006 0, 009 Ru; 0, 001 0, 002 Rh; 0, 0005 0, 0008 Ir. 35

• Изучение распределения (табл. 3) благородных металлов по продуктам очистки медного электролита показало, что основная масса (70— 90 % от перешедших в раствор иридия и рутения) концентрируется в маточном растворе, содержащем, г/дм 3: 25— 30 Ni; 4, 0 6, 0 Сu; 520 600 H 2 SO 4; 0, 006 0, 009 Ru; 0, 001 0, 002 Rh; 0, 0005 0, 0008 Ir. 35

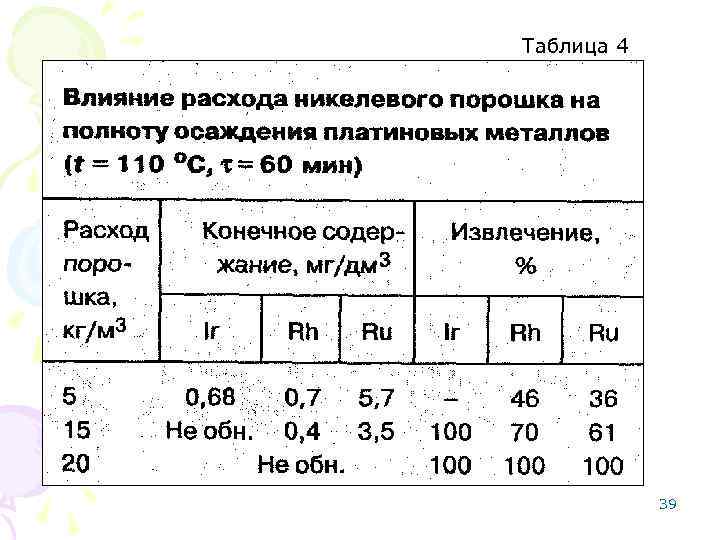

• Иридий, рутений и родий в таких растворах находятся в виде сульфатных аквагидроксокомплексов, причем они могут образовывать как катионные, так и анионные формы. Выделение их из таких растворов обычными методами экстракции, сорбции или осаждения в виде труднорастворимых соединений не приводит к нужным результатам. Только цементация их более отрицательным металлом, например никелевым порошком при температуре выше 100 °С, позволяет осадить эти металлы совместно с медью. При этом расход порошка достаточно высок — до 20 кг на 1 м 3 раствора (табл. 4). 36

• Иридий, рутений и родий в таких растворах находятся в виде сульфатных аквагидроксокомплексов, причем они могут образовывать как катионные, так и анионные формы. Выделение их из таких растворов обычными методами экстракции, сорбции или осаждения в виде труднорастворимых соединений не приводит к нужным результатам. Только цементация их более отрицательным металлом, например никелевым порошком при температуре выше 100 °С, позволяет осадить эти металлы совместно с медью. При этом расход порошка достаточно высок — до 20 кг на 1 м 3 раствора (табл. 4). 36

• Таким образом, электролитическое рафинирование меди обеспечивает высокое извлечение палладия, платины, родия, а использование операции цементации никелевым порошком повышает извлечение рутения, иридия и осмия. 37

• Таким образом, электролитическое рафинирование меди обеспечивает высокое извлечение палладия, платины, родия, а использование операции цементации никелевым порошком повышает извлечение рутения, иридия и осмия. 37

Таблица 3 38

Таблица 3 38

Таблица 4 39

Таблица 4 39

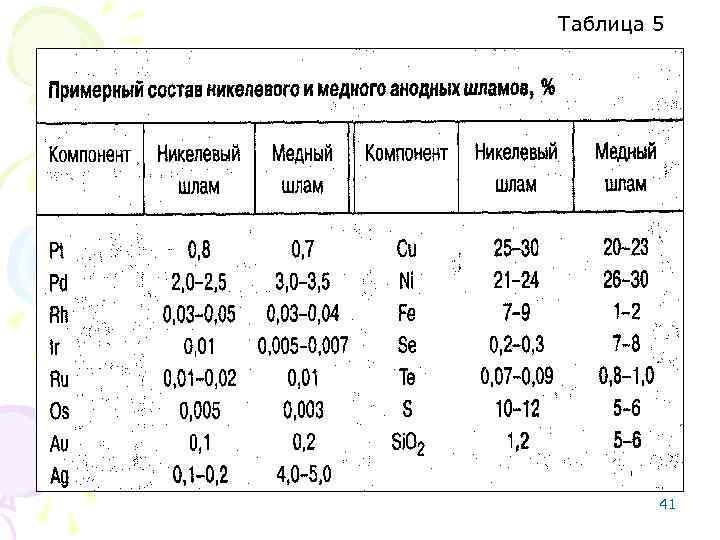

2. Переработка платиносодержащих шламов При электролитическом рафинировании меди и никеля платиновые металлы концентрируются в анодных шламах, где их содержание в зависимости от состава исходных руд колеблется в широких пределах — от десятых долей до нескольких процентов. Примерный состав шламов, получаемых при переработке сравнительно богатых по платиновым металлам концентратов, приведен в табл. 5. Непосредственная переработка таких бедных по содержанию благородных металлов продуктов, содержащих значительные количества цветных металлов, железа и серы, на аффинажных предприятиях не производится. Поэтому анодные шламы предварительно обогащают различными пирои гидрометаллургическими методами с получением концентратов платиновых металлов. 40

2. Переработка платиносодержащих шламов При электролитическом рафинировании меди и никеля платиновые металлы концентрируются в анодных шламах, где их содержание в зависимости от состава исходных руд колеблется в широких пределах — от десятых долей до нескольких процентов. Примерный состав шламов, получаемых при переработке сравнительно богатых по платиновым металлам концентратов, приведен в табл. 5. Непосредственная переработка таких бедных по содержанию благородных металлов продуктов, содержащих значительные количества цветных металлов, железа и серы, на аффинажных предприятиях не производится. Поэтому анодные шламы предварительно обогащают различными пирои гидрометаллургическими методами с получением концентратов платиновых металлов. 40

Таблица 5 41

Таблица 5 41

Основными фазовыми составляющими никелевого шлама являются сульфиды меди и никеля ( Cu 2 S, Ni 3 S 2, Ni. S), оксиды (Ni. O, Cu. O, Fe 2 O 3, Fe 3 O 4), ферриты (Ni. Fe 3 O 4, Cu. Fe. O 2). При этом в первый период растворения анодов в шлам попадают сульфиды Cu 2 S, Ni 3 S 2, во втором периоде при повышении анодного потенциала образуются Ni. S и Сu. S. 42

Основными фазовыми составляющими никелевого шлама являются сульфиды меди и никеля ( Cu 2 S, Ni 3 S 2, Ni. S), оксиды (Ni. O, Cu. O, Fe 2 O 3, Fe 3 O 4), ферриты (Ni. Fe 3 O 4, Cu. Fe. O 2). При этом в первый период растворения анодов в шлам попадают сульфиды Cu 2 S, Ni 3 S 2, во втором периоде при повышении анодного потенциала образуются Ni. S и Сu. S. 42

• В медном шламе: никель находится в виде бунзенита Ni. O, медь — в виде оксида Сu 2 О, теллур — в виде теллурида серебра типа гессита Ag 2 Te; зафиксировано наличие селенида серебра типа науманнита Ag 2 Se. Высказано предположение, что благородные металлы в никелевых анодах ассоциированы с сульфидами и вместе с ними выпадают в шлам. Однако, по другим данным, платина и палладий встречаются в шламах в виде свободных металлов, не связанных с серой, селеном и теллуром. Серебро представлено акантитом Ag 2 S, науманнитом и гесситом. 43

• В медном шламе: никель находится в виде бунзенита Ni. O, медь — в виде оксида Сu 2 О, теллур — в виде теллурида серебра типа гессита Ag 2 Te; зафиксировано наличие селенида серебра типа науманнита Ag 2 Se. Высказано предположение, что благородные металлы в никелевых анодах ассоциированы с сульфидами и вместе с ними выпадают в шлам. Однако, по другим данным, платина и палладий встречаются в шламах в виде свободных металлов, не связанных с серой, селеном и теллуром. Серебро представлено акантитом Ag 2 S, науманнитом и гесситом. 43

По данным платиновые рентгеноструктурного анализа, металлы находятся в никелевом шламе в аморфном состоянии и сосредотачиваются (до 90 %) в наиболее тонких классах по крупности. Исследования анодных шламов с помощью электронного микрозонда показали возможность присутствия в них силицидов платиновых металлов. В медном шламе часть палладия связана с селеном в виде Pd. Se. Можно предположить также наличие селенидов платины, но основная часть платиновых металлов находится в медном шламе в виде твердого раствора с медью. 44

По данным платиновые рентгеноструктурного анализа, металлы находятся в никелевом шламе в аморфном состоянии и сосредотачиваются (до 90 %) в наиболее тонких классах по крупности. Исследования анодных шламов с помощью электронного микрозонда показали возможность присутствия в них силицидов платиновых металлов. В медном шламе часть палладия связана с селеном в виде Pd. Se. Можно предположить также наличие селенидов платины, но основная часть платиновых металлов находится в медном шламе в виде твердого раствора с медью. 44

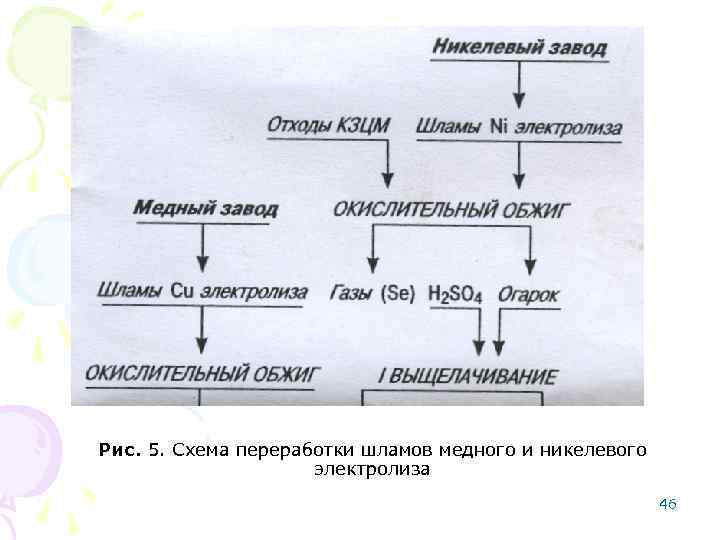

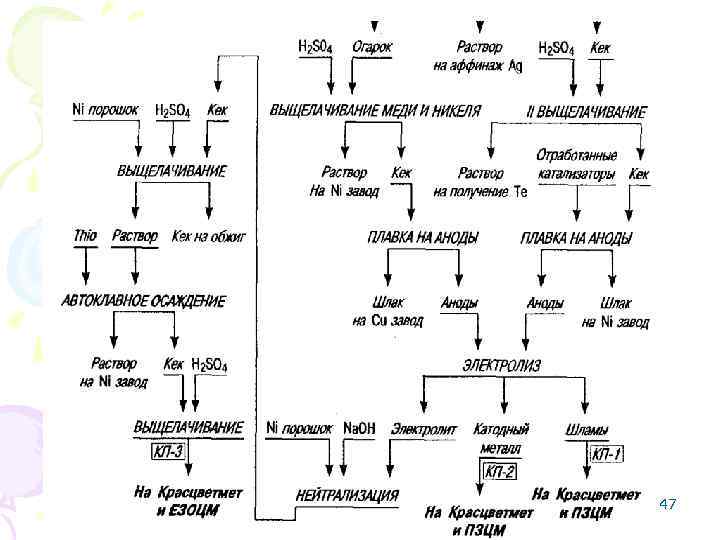

Большинство существующих схем построено на селективном растворении цветных металлов, содержащихся в шламах. Благородные металлы при этом остаются в нерастворенном остатке, который направляют на аффинажное производство. Раствор, содержащий сульфаты цветных металлов, идет в основное производство. Во многих случаях для улучшения растворения цветных металлов шламы проходят предварительную пирометаллургическую подготовку (обжиг, спекание, восстано вительную плавку и т. д. ). Принципиальная технологическая схема, используемая на ГМК «Норильский никель» для получения товарных концентратов МПГ, приведена на рис. 5. 45

Большинство существующих схем построено на селективном растворении цветных металлов, содержащихся в шламах. Благородные металлы при этом остаются в нерастворенном остатке, который направляют на аффинажное производство. Раствор, содержащий сульфаты цветных металлов, идет в основное производство. Во многих случаях для улучшения растворения цветных металлов шламы проходят предварительную пирометаллургическую подготовку (обжиг, спекание, восстано вительную плавку и т. д. ). Принципиальная технологическая схема, используемая на ГМК «Норильский никель» для получения товарных концентратов МПГ, приведена на рис. 5. 45

Рис. 5. Схема переработки шламов медного и никелевого электролиза 46

Рис. 5. Схема переработки шламов медного и никелевого электролиза 46

Рис. 5. Схема переработки шламов медного и никелевого электролиза 47

Рис. 5. Схема переработки шламов медного и никелевого электролиза 47

Как видно из рассмотрения схемы, обжиг шламов медного и никелевого электролиза проводят раздельно (используют одноподовые печи с гребками). К никелевым шламам подшихтовывают отходы аффинажного завода в Красноярске. В обеих ветвях технологической схемы огарки обжига обрабатывают сернокислыми растворами для выщелачивания основной массы меди, серебра, железа и никеля. В никелевой ветви попутно получают в товарном виде серебро, селен и теллур. Медные и никелевые ветви соединяются на операции электролиза, продуктами которого являются катодный металл в виде губки, шламы и электролит. Шламы обогащены платиной и палладием; в виде товарного концентрата КП-1 их отправляют на Красцветмет и Приокский завод цветных металлов (ПЗЦМ). 48

Как видно из рассмотрения схемы, обжиг шламов медного и никелевого электролиза проводят раздельно (используют одноподовые печи с гребками). К никелевым шламам подшихтовывают отходы аффинажного завода в Красноярске. В обеих ветвях технологической схемы огарки обжига обрабатывают сернокислыми растворами для выщелачивания основной массы меди, серебра, железа и никеля. В никелевой ветви попутно получают в товарном виде серебро, селен и теллур. Медные и никелевые ветви соединяются на операции электролиза, продуктами которого являются катодный металл в виде губки, шламы и электролит. Шламы обогащены платиной и палладием; в виде товарного концентрата КП-1 их отправляют на Красцветмет и Приокский завод цветных металлов (ПЗЦМ). 48

В составе катодного металла (концентрат КП 2) преобладают медь, серебро, родий и рутений; в меньших количествах содержатся платина и палладий. Иридий при электролизе концентрируется в электролите, а затем после проведения ряда операций (в том числе автоклавного осаждения с использованием тиокарбамида) — в концентрате КП-3, который отправляют для аффинажа на Екатеринбургский завод по обработке цветных металлов и завод «Красцветмет» . 49

В составе катодного металла (концентрат КП 2) преобладают медь, серебро, родий и рутений; в меньших количествах содержатся платина и палладий. Иридий при электролизе концентрируется в электролите, а затем после проведения ряда операций (в том числе автоклавного осаждения с использованием тиокарбамида) — в концентрате КП-3, который отправляют для аффинажа на Екатеринбургский завод по обработке цветных металлов и завод «Красцветмет» . 49

Выщелоченный огарок после сушки направляют на восстановительную плавку и отливку анодов. Плавку проводят в электропечи при температуре 1700 °С. Потери благородных металлов в этом процессе незначительны, так как они коллектируются металлической фазой. Шлаки перерабатывают в обеднительных электропечах, после чего шлаки, содержащие не более 20 г/т платиновых металлов, передают в медное или никелевое производство. Аноды, содержащие 7— 11% платиновых металлов, подвергают электролитическому растворению в сернокислом электролите. 50

Выщелоченный огарок после сушки направляют на восстановительную плавку и отливку анодов. Плавку проводят в электропечи при температуре 1700 °С. Потери благородных металлов в этом процессе незначительны, так как они коллектируются металлической фазой. Шлаки перерабатывают в обеднительных электропечах, после чего шлаки, содержащие не более 20 г/т платиновых металлов, передают в медное или никелевое производство. Аноды, содержащие 7— 11% платиновых металлов, подвергают электролитическому растворению в сернокислом электролите. 50

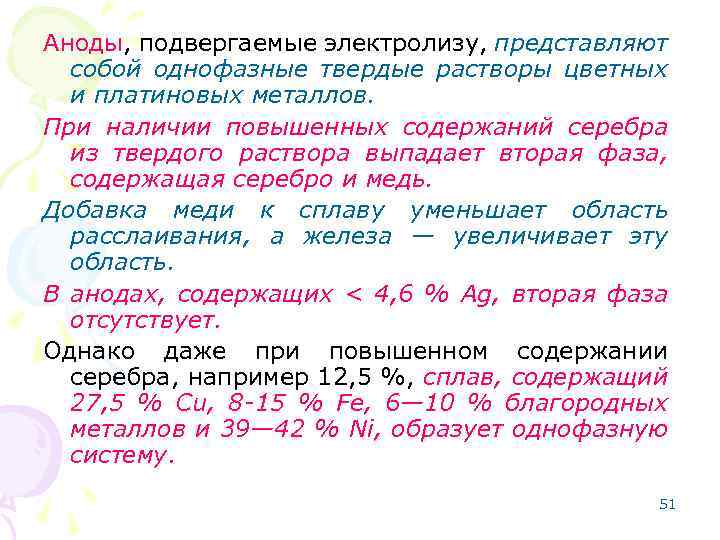

Аноды, подвергаемые электролизу, представляют собой однофазные твердые растворы цветных и платиновых металлов. При наличии повышенных содержаний серебра из твердого раствора выпадает вторая фаза, содержащая серебро и медь. Добавка меди к сплаву уменьшает область расслаивания, а железа — увеличивает эту область. В анодах, содержащих < 4, 6 % Ag, вторая фаза отсутствует. Однако даже при повышенном содержании серебра, например 12, 5 %, сплав, содержащий 27, 5 % Сu, 8 -15 % Fe, 6— 10 % благородных металлов и 39— 42 % Ni, образует однофазную систему. 51

Аноды, подвергаемые электролизу, представляют собой однофазные твердые растворы цветных и платиновых металлов. При наличии повышенных содержаний серебра из твердого раствора выпадает вторая фаза, содержащая серебро и медь. Добавка меди к сплаву уменьшает область расслаивания, а железа — увеличивает эту область. В анодах, содержащих < 4, 6 % Ag, вторая фаза отсутствует. Однако даже при повышенном содержании серебра, например 12, 5 %, сплав, содержащий 27, 5 % Сu, 8 -15 % Fe, 6— 10 % благородных металлов и 39— 42 % Ni, образует однофазную систему. 51

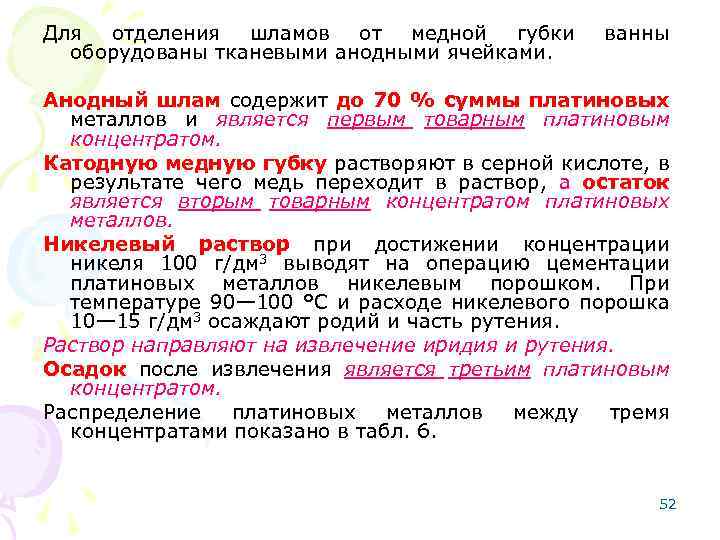

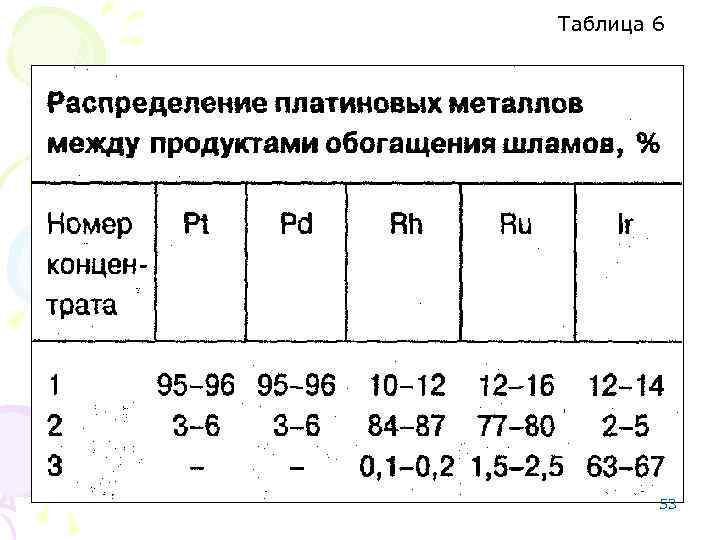

Для отделения шламов от медной губки оборудованы тканевыми анодными ячейками. ванны Анодный шлам содержит до 70 % суммы платиновых металлов и является первым товарным платиновым концентратом. Катодную медную губку растворяют в серной кислоте, в результате чего медь переходит в раствор, а остаток является вторым товарным концентратом платиновых металлов. Никелевый раствор при достижении концентрации никеля 100 г/дм 3 выводят на операцию цементации платиновых металлов никелевым порошком. При температуре 90— 100 °С и расходе никелевого порошка 10— 15 г/дм 3 осаждают родий и часть рутения. Раствор направляют на извлечение иридия и рутения. Осадок после извлечения является третьим платиновым концентратом. Распределение платиновых металлов между тремя концентратами показано в табл. 6. 52

Для отделения шламов от медной губки оборудованы тканевыми анодными ячейками. ванны Анодный шлам содержит до 70 % суммы платиновых металлов и является первым товарным платиновым концентратом. Катодную медную губку растворяют в серной кислоте, в результате чего медь переходит в раствор, а остаток является вторым товарным концентратом платиновых металлов. Никелевый раствор при достижении концентрации никеля 100 г/дм 3 выводят на операцию цементации платиновых металлов никелевым порошком. При температуре 90— 100 °С и расходе никелевого порошка 10— 15 г/дм 3 осаждают родий и часть рутения. Раствор направляют на извлечение иридия и рутения. Осадок после извлечения является третьим платиновым концентратом. Распределение платиновых металлов между тремя концентратами показано в табл. 6. 52

Таблица 6 53

Таблица 6 53

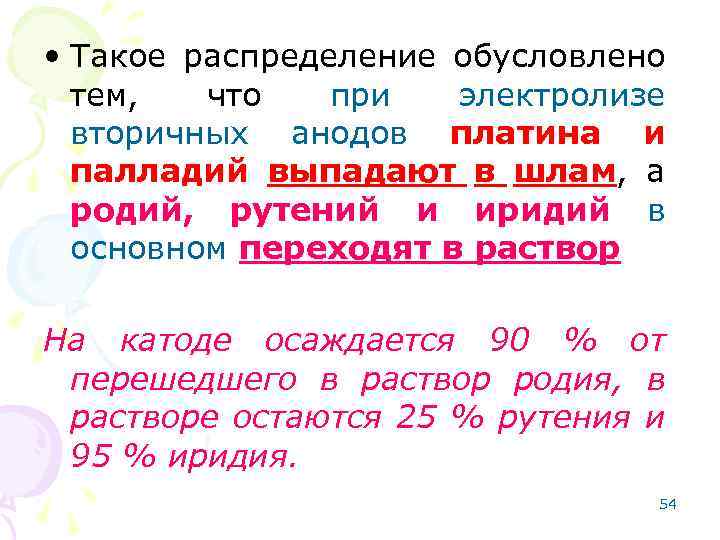

• Такое распределение обусловлено тем, что при электролизе вторичных анодов платина и палладий выпадают в шлам, а родий, рутений и иридий в основном переходят в раствор На катоде осаждается 90 % от перешедшего в раствор родия, в растворе остаются 25 % рутения и 95 % иридия. 54

• Такое распределение обусловлено тем, что при электролизе вторичных анодов платина и палладий выпадают в шлам, а родий, рутений и иридий в основном переходят в раствор На катоде осаждается 90 % от перешедшего в раствор родия, в растворе остаются 25 % рутения и 95 % иридия. 54

2. Переработка платиносодержащих шламов 2. 1. Переработка шламов методом сульфатизации Метод сульфатизации основан на том, что сульфиды, оксиды и другие соединения цветных металлов при взаимодействии с концентрированной серной кислотой при температуре выше 150 °С образуют сульфаты, которые при последующем выщелачивании переходят в раствор: Me. S + 4 Н 2 SO 4 = Me. SO 4 + 4 H 2 O + 4 SO 2; Ме. О + Н 2 SO 4 = Me. SO 4 + H 2 O; Me + 2 Н 2 SO 4 = Me. SO 4 + 2 H 2 O+ SO 2; Me 2 S + 6 Н 2 SO 4 = 2 Me. SO 4 + 6 H 2 O + 5 SO 2. 55

2. Переработка платиносодержащих шламов 2. 1. Переработка шламов методом сульфатизации Метод сульфатизации основан на том, что сульфиды, оксиды и другие соединения цветных металлов при взаимодействии с концентрированной серной кислотой при температуре выше 150 °С образуют сульфаты, которые при последующем выщелачивании переходят в раствор: Me. S + 4 Н 2 SO 4 = Me. SO 4 + 4 H 2 O + 4 SO 2; Ме. О + Н 2 SO 4 = Me. SO 4 + H 2 O; Me + 2 Н 2 SO 4 = Me. SO 4 + 2 H 2 O+ SO 2; Me 2 S + 6 Н 2 SO 4 = 2 Me. SO 4 + 6 H 2 O + 5 SO 2. 55

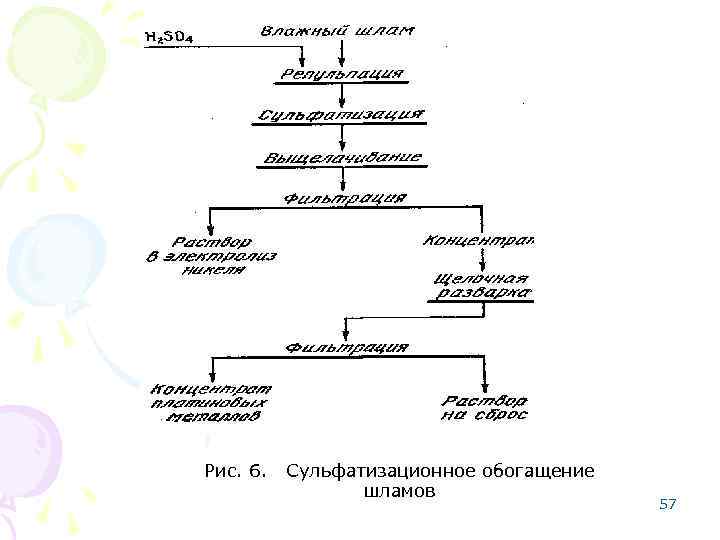

Благородные металлы должны концентрироваться в нерастворимом остатке. Технологическая схема сульфатизации шлама приведена на рис. 6 Согласно схеме, шлам репульпируется в серной кислоте при 60— 90 °С в течение 4— 6 ч. При этом в раствор переходит до 30 % никеля и меди Благородные металлы полностью остаются в твердом остатке, который подвергают сульфатизации в течение 10— 12 ч при 250— 300 °С. Сульфаты цветных металлов и железа выщелачиваются водой, а твердый остаток для удаления кремнекислоты обрабатывают в течение 4 ч 4 М раствором щелочи при 80— 90 °С Твердый остаток, содержащий до 30 % палладия и платины, направляют на аффинаж Щелочный раствор после нейтрализации сбрасывают 56

Благородные металлы должны концентрироваться в нерастворимом остатке. Технологическая схема сульфатизации шлама приведена на рис. 6 Согласно схеме, шлам репульпируется в серной кислоте при 60— 90 °С в течение 4— 6 ч. При этом в раствор переходит до 30 % никеля и меди Благородные металлы полностью остаются в твердом остатке, который подвергают сульфатизации в течение 10— 12 ч при 250— 300 °С. Сульфаты цветных металлов и железа выщелачиваются водой, а твердый остаток для удаления кремнекислоты обрабатывают в течение 4 ч 4 М раствором щелочи при 80— 90 °С Твердый остаток, содержащий до 30 % палладия и платины, направляют на аффинаж Щелочный раствор после нейтрализации сбрасывают 56

Рис. 6. Сульфатизационное обогащение шламов 57

Рис. 6. Сульфатизационное обогащение шламов 57

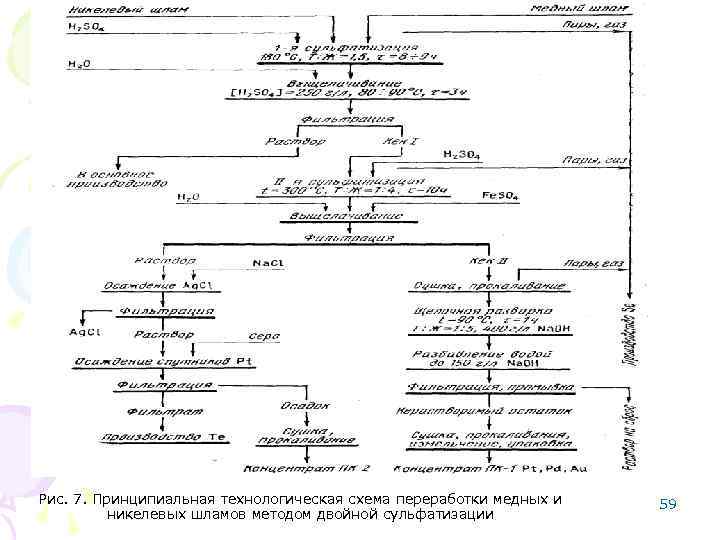

• Эта схема имеет существенный недостаток — при температуре сульфатизации выше 200 °С иридий, родий и рутений более, чем на 95 % переходят в раствор, который направляют в цех электролиза никеля, благородные металлы в процессе очистки электролита от железа теряются осадком с отвальным железистым • Родий и частично рутений можно извлечь из растворов сульфатизации цементацией никелевым порошком; иридий не цементируется и практически полностью теряется • Поэтому предложен сульфатизации (рис. 7) способ двойной 58

• Эта схема имеет существенный недостаток — при температуре сульфатизации выше 200 °С иридий, родий и рутений более, чем на 95 % переходят в раствор, который направляют в цех электролиза никеля, благородные металлы в процессе очистки электролита от железа теряются осадком с отвальным железистым • Родий и частично рутений можно извлечь из растворов сульфатизации цементацией никелевым порошком; иридий не цементируется и практически полностью теряется • Поэтому предложен сульфатизации (рис. 7) способ двойной 58

Рис. 7. Принципиальная технологическая схема переработки медных и никелевых шламов методом двойной сульфатизации 59

Рис. 7. Принципиальная технологическая схема переработки медных и никелевых шламов методом двойной сульфатизации 59

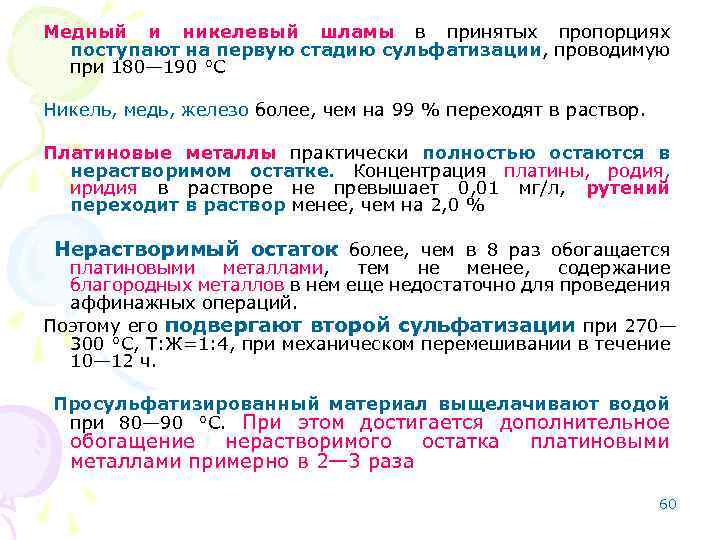

Медный и никелевый шламы в принятых пропорциях поступают на первую стадию сульфатизации, проводимую при 180— 190 °С Никель, медь, железо более, чем на 99 % переходят в раствор. Платиновые металлы практически полностью остаются в нерастворимом остатке. Концентрация платины, родия, иридия в растворе не превышает 0, 01 мг/л, рутений переходит в раствор менее, чем на 2, 0 % Нерастворимый остаток более, чем в 8 раз обогащается платиновыми металлами, тем не менее, содержание благородных металлов в нем еще недостаточно для проведения аффинажных операций. Поэтому его подвергают второй сульфатизации при 270— 300 °С, Т: Ж=1: 4, при механическом перемешивании в течение 10— 12 ч. Просульфатизированный материал выщелачивают водой при 80— 90 °С. При этом достигается дополнительное обогащение нерастворимого остатка металлами примерно в 2— 3 раза платиновыми 60

Медный и никелевый шламы в принятых пропорциях поступают на первую стадию сульфатизации, проводимую при 180— 190 °С Никель, медь, железо более, чем на 99 % переходят в раствор. Платиновые металлы практически полностью остаются в нерастворимом остатке. Концентрация платины, родия, иридия в растворе не превышает 0, 01 мг/л, рутений переходит в раствор менее, чем на 2, 0 % Нерастворимый остаток более, чем в 8 раз обогащается платиновыми металлами, тем не менее, содержание благородных металлов в нем еще недостаточно для проведения аффинажных операций. Поэтому его подвергают второй сульфатизации при 270— 300 °С, Т: Ж=1: 4, при механическом перемешивании в течение 10— 12 ч. Просульфатизированный материал выщелачивают водой при 80— 90 °С. При этом достигается дополнительное обогащение нерастворимого остатка металлами примерно в 2— 3 раза платиновыми 60

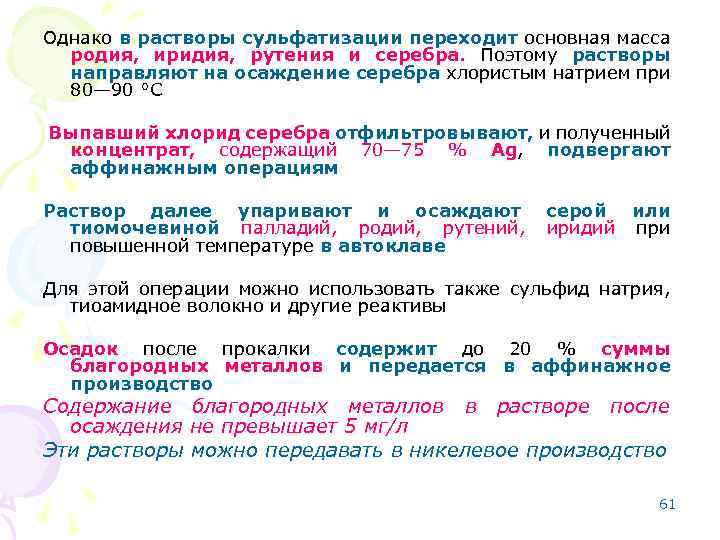

Однако в растворы сульфатизации переходит основная масса родия, иридия, рутения и серебра. Поэтому растворы направляют на осаждение серебра хлористым натрием при 80— 90 °С Выпавший хлорид серебра отфильтровывают, и полученный концентрат, содержащий 70— 75 % Ag, подвергают аффинажным операциям Раствор далее упаривают и осаждают тиомочевиной палладий, родий, рутений, повышенной температуре в автоклаве серой или иридий при Для этой операции можно использовать также сульфид натрия, тиоамидное волокно и другие реактивы Осадок после прокалки содержит до 20 % суммы благородных металлов и передается в аффинажное производство Содержание благородных металлов в растворе после осаждения не превышает 5 мг/л Эти растворы можно передавать в никелевое производство 61

Однако в растворы сульфатизации переходит основная масса родия, иридия, рутения и серебра. Поэтому растворы направляют на осаждение серебра хлористым натрием при 80— 90 °С Выпавший хлорид серебра отфильтровывают, и полученный концентрат, содержащий 70— 75 % Ag, подвергают аффинажным операциям Раствор далее упаривают и осаждают тиомочевиной палладий, родий, рутений, повышенной температуре в автоклаве серой или иридий при Для этой операции можно использовать также сульфид натрия, тиоамидное волокно и другие реактивы Осадок после прокалки содержит до 20 % суммы благородных металлов и передается в аффинажное производство Содержание благородных металлов в растворе после осаждения не превышает 5 мг/л Эти растворы можно передавать в никелевое производство 61

Остаток после второй сульфатизации и выщелачивания подвергают обескремниванию разваркой в 5 М растворе щелочи при 100 °С Потери благородных металлов со щелочным раствором не превышают 0, 2 %. Этот раствор после нейтрализации сбрасывают Полученный концентрат содержит 40— 45 % платиноидов и идет на аффинаж Содержащийся в шламах селен извлекают из газов сульфатизации и прокалки Теллур в случае необходимости можно извлечь из сернокислых растворов второй стадии сульфатизации 62

Остаток после второй сульфатизации и выщелачивания подвергают обескремниванию разваркой в 5 М растворе щелочи при 100 °С Потери благородных металлов со щелочным раствором не превышают 0, 2 %. Этот раствор после нейтрализации сбрасывают Полученный концентрат содержит 40— 45 % платиноидов и идет на аффинаж Содержащийся в шламах селен извлекают из газов сульфатизации и прокалки Теллур в случае необходимости можно извлечь из сернокислых растворов второй стадии сульфатизации 62

Схема двойной сульфатизации обеспечивает достаточно высокое извлечение всех платиновых металлов в продукты, пригодные для аффинажных операций. Недостатками ее являются невысокая производительность сульфатизационного оборудования и сложность извлечения иридия, рутения, родия из растворов второй стадии сульфатизации. На некоторых предприятиях обогащение шламов осуществляется с использованием пирометаллургических операций. 63

Схема двойной сульфатизации обеспечивает достаточно высокое извлечение всех платиновых металлов в продукты, пригодные для аффинажных операций. Недостатками ее являются невысокая производительность сульфатизационного оборудования и сложность извлечения иридия, рутения, родия из растворов второй стадии сульфатизации. На некоторых предприятиях обогащение шламов осуществляется с использованием пирометаллургических операций. 63

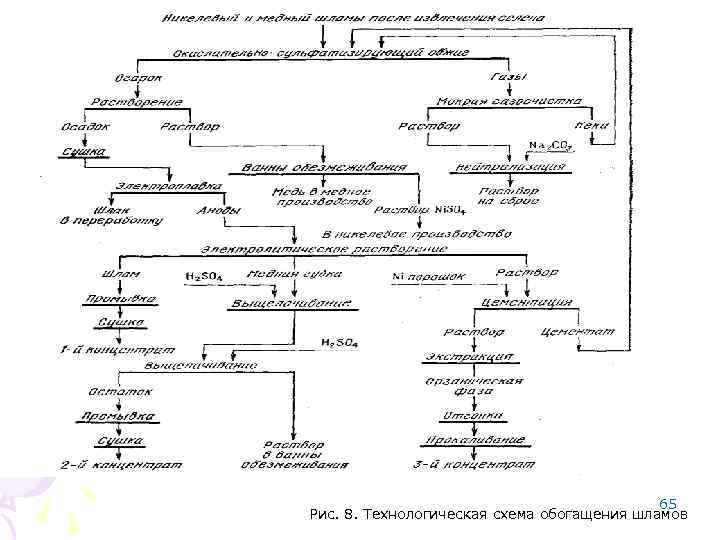

2. 2. Переработка шламов сульфатизирующим обжигом и электролитическим растворением вторичных анодов Одна из схем этого процесса приведена на рис. 8. 64

2. 2. Переработка шламов сульфатизирующим обжигом и электролитическим растворением вторичных анодов Одна из схем этого процесса приведена на рис. 8. 64

65 Рис. 8. Технологическая схема обогащения шламов

65 Рис. 8. Технологическая схема обогащения шламов

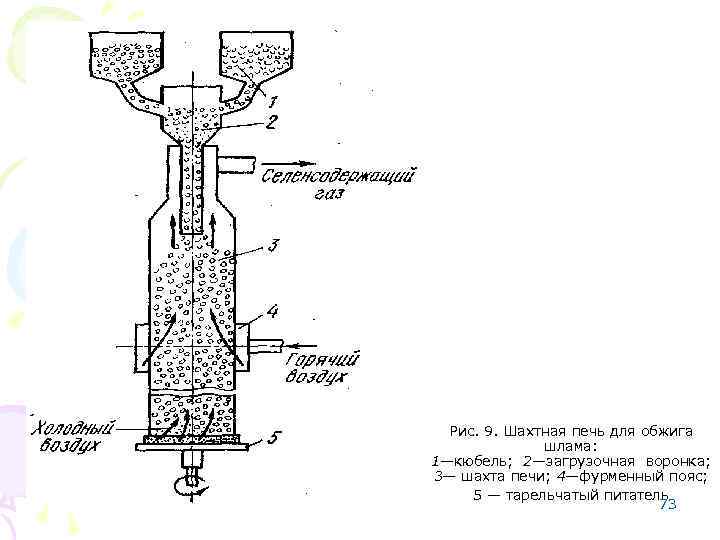

Шлам никелевого электролиза смешивают со шламом медного электролиза, из которого предварительно удален селен, и эту смесь подвергают окислительно-сульфатизирующему обжигу в печи с механическим перемешиванием Конструкция и принцип работы печи описаны на рис. 9. Обжиг протекает в течение 10— 14 ч при 550— 600 °С. При этом сульфиды меди, никеля и железа переходят в сульфаты Платина и палладий, а также большая часть иридия, родия и рутения, находятся в огарке в виде свободных металлов. Некоторая часть (3— 15 %) иридия, родия и рутения, вероятно, переходит в оксиды Более 50 % Os, в соответствии с ранее приведенными термодинамическими расчетами, окисляется и переходит в газовую фазу в виде Os. O 4. 66

Шлам никелевого электролиза смешивают со шламом медного электролиза, из которого предварительно удален селен, и эту смесь подвергают окислительно-сульфатизирующему обжигу в печи с механическим перемешиванием Конструкция и принцип работы печи описаны на рис. 9. Обжиг протекает в течение 10— 14 ч при 550— 600 °С. При этом сульфиды меди, никеля и железа переходят в сульфаты Платина и палладий, а также большая часть иридия, родия и рутения, находятся в огарке в виде свободных металлов. Некоторая часть (3— 15 %) иридия, родия и рутения, вероятно, переходит в оксиды Более 50 % Os, в соответствии с ранее приведенными термодинамическими расчетами, окисляется и переходит в газовую фазу в виде Os. O 4. 66

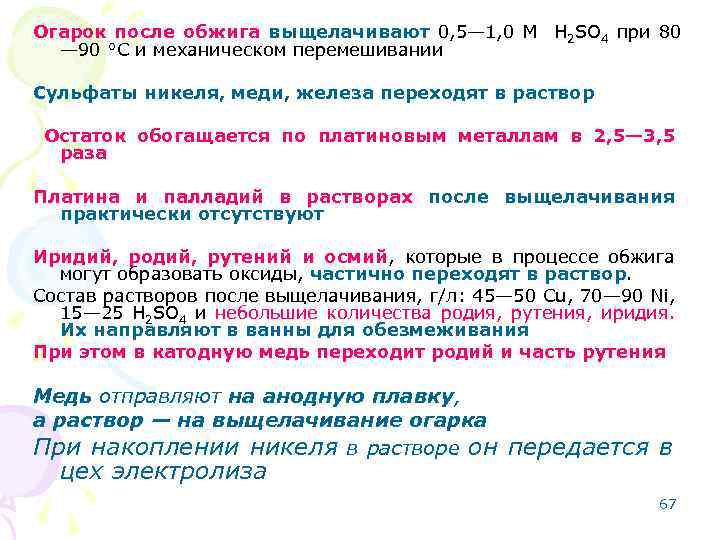

Огарок после обжига выщелачивают 0, 5— 1, 0 М H 2 SO 4 при 80 — 90 °С и механическом перемешивании Сульфаты никеля, меди, железа переходят в раствор Остаток обогащается по платиновым металлам в 2, 5— 3, 5 раза Платина и палладий в растворах после выщелачивания практически отсутствуют Иридий, родий, рутений и осмий, которые в процессе обжига могут образовать оксиды, частично переходят в раствор. Состав растворов после выщелачивания, г/л: 45— 50 Сu, 70— 90 Ni, 15— 25 H 2 SO 4 и небольшие количества родия, рутения, иридия. Их направляют в ванны для обезмеживания При этом в катодную медь переходит родий и часть рутения Медь отправляют на анодную плавку, а раствор — на выщелачивание огарка При накоплении никеля в растворе он цех электролиза передается в 67

Огарок после обжига выщелачивают 0, 5— 1, 0 М H 2 SO 4 при 80 — 90 °С и механическом перемешивании Сульфаты никеля, меди, железа переходят в раствор Остаток обогащается по платиновым металлам в 2, 5— 3, 5 раза Платина и палладий в растворах после выщелачивания практически отсутствуют Иридий, родий, рутений и осмий, которые в процессе обжига могут образовать оксиды, частично переходят в раствор. Состав растворов после выщелачивания, г/л: 45— 50 Сu, 70— 90 Ni, 15— 25 H 2 SO 4 и небольшие количества родия, рутения, иридия. Их направляют в ванны для обезмеживания При этом в катодную медь переходит родий и часть рутения Медь отправляют на анодную плавку, а раствор — на выщелачивание огарка При накоплении никеля в растворе он цех электролиза передается в 67

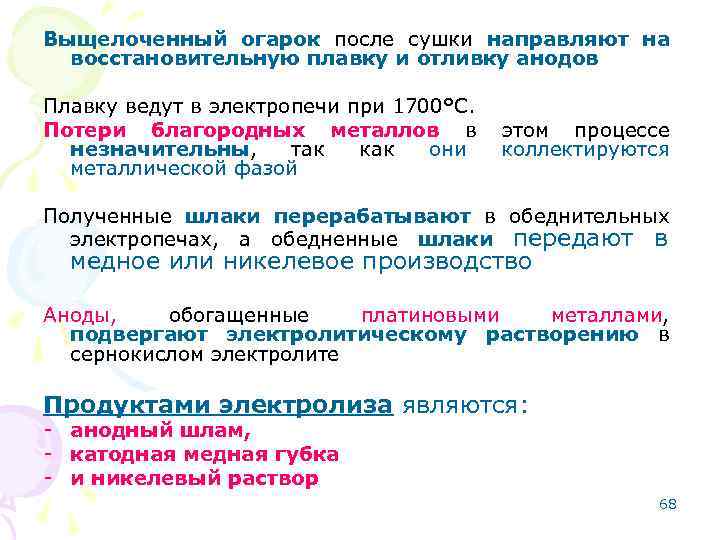

Выщелоченный огарок после сушки направляют на восстановительную плавку и отливку анодов Плавку ведут в электропечи при 1700°С. Потери благородных металлов в незначительны, так как они металлической фазой этом процессе коллектируются Полученные шлаки перерабатывают в обеднительных электропечах, а обедненные шлаки передают в медное или никелевое производство Аноды, обогащенные платиновыми металлами, подвергают электролитическому растворению в сернокислом электролите Продуктами электролиза являются: анодный шлам, катодная медная губка и никелевый раствор 68

Выщелоченный огарок после сушки направляют на восстановительную плавку и отливку анодов Плавку ведут в электропечи при 1700°С. Потери благородных металлов в незначительны, так как они металлической фазой этом процессе коллектируются Полученные шлаки перерабатывают в обеднительных электропечах, а обедненные шлаки передают в медное или никелевое производство Аноды, обогащенные платиновыми металлами, подвергают электролитическому растворению в сернокислом электролите Продуктами электролиза являются: анодный шлам, катодная медная губка и никелевый раствор 68

Для отделения вторичных шламов от медной губки аноды помещают в диафрагмы из фильтровальной ткани Анодный шлам представляет платиновый концентрат собой богатый Катодную медную губку растворяют в серной кислоте, в результате чего медь переходит в раствор, а остаток является другим концентратом платиновых металлов Никелевый раствор выводят на операцию цементации платиновых металлов никелевым порошком при 90— 100 °С и расходе никелевого порошка для осаждения родия и части рутения Раствор направляют на извлечение иридия и рутения Осадок после извлечения платиновым концентратом является также 69

Для отделения вторичных шламов от медной губки аноды помещают в диафрагмы из фильтровальной ткани Анодный шлам представляет платиновый концентрат собой богатый Катодную медную губку растворяют в серной кислоте, в результате чего медь переходит в раствор, а остаток является другим концентратом платиновых металлов Никелевый раствор выводят на операцию цементации платиновых металлов никелевым порошком при 90— 100 °С и расходе никелевого порошка для осаждения родия и части рутения Раствор направляют на извлечение иридия и рутения Осадок после извлечения платиновым концентратом является также 69

Таким образом, технологическая схема обогащения шламов с использованием окислительно сульфатизирующего обжига и электролитического растворения вторичных анодов позволяет получить селективные концентраты, что значительно облегчает процесс аффинажа Кроме того, схема обеспечивает достаточно полное извлечение не только платины, палладия, родия, но и рутения и иридия, при небольшом расходе реагентов Недостатком ее является сравнительно низкое извлечение осмия 70

Таким образом, технологическая схема обогащения шламов с использованием окислительно сульфатизирующего обжига и электролитического растворения вторичных анодов позволяет получить селективные концентраты, что значительно облегчает процесс аффинажа Кроме того, схема обеспечивает достаточно полное извлечение не только платины, палладия, родия, но и рутения и иридия, при небольшом расходе реагентов Недостатком ее является сравнительно низкое извлечение осмия 70

В отечественной практике окислительный обжиг проводят в печах шахтного типа, поэтому шлам перед обжигом предварительно гранулируют Шахтная печь для обжига шлама в непрерывном режиме (рис. 9) представляет собой вертикальную теплоизолированную металлическую трубу, в верхней части которой предусмотрена воронка для загрузки шлама, а в нижней — тарельчатый питатель для выгрузки обожженного продукта Через фурменный пояс в печь с помощью вентилятора подается горячий воздух, нагреваемый в электрокалорифере За счет подсоса в нижнюю часть печи холодного воздуха происходит охлаждение разгружаемого продукта Протекающие при обжиге процессы экзотермичны, что может привести к чрезмерному перегреву гранул, их частичному оплавлению и соответствующему снижению степени отгонки селена 71

В отечественной практике окислительный обжиг проводят в печах шахтного типа, поэтому шлам перед обжигом предварительно гранулируют Шахтная печь для обжига шлама в непрерывном режиме (рис. 9) представляет собой вертикальную теплоизолированную металлическую трубу, в верхней части которой предусмотрена воронка для загрузки шлама, а в нижней — тарельчатый питатель для выгрузки обожженного продукта Через фурменный пояс в печь с помощью вентилятора подается горячий воздух, нагреваемый в электрокалорифере За счет подсоса в нижнюю часть печи холодного воздуха происходит охлаждение разгружаемого продукта Протекающие при обжиге процессы экзотермичны, что может привести к чрезмерному перегреву гранул, их частичному оплавлению и соответствующему снижению степени отгонки селена 71

Во избежание этого в шихту грануляции вводят инертные компоненты (оборотный гидроксид алюминия, измельченный кварц), снижающие содержание селена, теллура и серы в шихте, а материал в печь загружают небольшими порциями причем каждую последующую порцию загружают после того, как завершится окисление основной массы селенидов и теллуридов в предыдущей 72

Во избежание этого в шихту грануляции вводят инертные компоненты (оборотный гидроксид алюминия, измельченный кварц), снижающие содержание селена, теллура и серы в шихте, а материал в печь загружают небольшими порциями причем каждую последующую порцию загружают после того, как завершится окисление основной массы селенидов и теллуридов в предыдущей 72

Рис. 9. Шахтная печь для обжига шлама: 1—кюбель; 2—загрузочная воронка; 3— шахта печи; 4—фурменный пояс; 5 — тарельчатый питатель 73

Рис. 9. Шахтная печь для обжига шлама: 1—кюбель; 2—загрузочная воронка; 3— шахта печи; 4—фурменный пояс; 5 — тарельчатый питатель 73

• СПАСИБО ЗА ВНИМАНИЕ!!! 74

• СПАСИБО ЗА ВНИМАНИЕ!!! 74