Наночернила для печатных плат на пороге внедрения Компании

- Размер: 7.4 Mегабайта

- Количество слайдов: 25

Описание презентации Наночернила для печатных плат на пороге внедрения Компании по слайдам

Наночернила для печатных плат на пороге внедрения Компании Applied Nanotech Inc. и Optomec объявили о совместной разработке наночернил для аэрозольной печати электронных схем с помощью принтера по технологии M 3 D (Maskless Mesoscale Material Deposition). Струйный принтер Optomec наносит металлические, полупроводниковые и изолирующие чернила на любую подложку. Таким образом он может воспроизвести электрическую схему даже на недорогой гибкой полимерной пленке. Принтер предназначен для быстрого создания прототипа новых устройств и короткого производственного периода, при этом напечатанная электроника готова к появлению в потребительской электронике в конце этого года, по данным IDTech. Ex Ltd. Эта технология сейчас находит применение в солнечных панелях, соединительных платах и метках радиочастотной идентификации. Большая часть струйной печати выполняется чернилами на основе серебра, которые стоят дороже медных наночернил. Обычные медные чернила состоят из частиц размером более 250 нм и требуют отжига при температуре 218 °С. Applied Nanotech заявляет, что в их чернилах частицы имеют размер от 10 до 20 нм, а температура отжига может быть ниже 100 °С. Для использования новых наночернил потребовалась оптимизация системы дюз. При этом Optomec поработала над направлением потоков, сдвигая головку, для фокусирования их в виртуальном сопле размером 10 мкм. Смещение головки на 5 мм от подложки позволило формировать трехмерную поверхность электрический схем. Applied Nanotech, в свою очередь, уже работает над наночернилами на основе других материалов, включая углеродные нанотрубки.

Наночернила для печатных плат на пороге внедрения Компании Applied Nanotech Inc. и Optomec объявили о совместной разработке наночернил для аэрозольной печати электронных схем с помощью принтера по технологии M 3 D (Maskless Mesoscale Material Deposition). Струйный принтер Optomec наносит металлические, полупроводниковые и изолирующие чернила на любую подложку. Таким образом он может воспроизвести электрическую схему даже на недорогой гибкой полимерной пленке. Принтер предназначен для быстрого создания прототипа новых устройств и короткого производственного периода, при этом напечатанная электроника готова к появлению в потребительской электронике в конце этого года, по данным IDTech. Ex Ltd. Эта технология сейчас находит применение в солнечных панелях, соединительных платах и метках радиочастотной идентификации. Большая часть струйной печати выполняется чернилами на основе серебра, которые стоят дороже медных наночернил. Обычные медные чернила состоят из частиц размером более 250 нм и требуют отжига при температуре 218 °С. Applied Nanotech заявляет, что в их чернилах частицы имеют размер от 10 до 20 нм, а температура отжига может быть ниже 100 °С. Для использования новых наночернил потребовалась оптимизация системы дюз. При этом Optomec поработала над направлением потоков, сдвигая головку, для фокусирования их в виртуальном сопле размером 10 мкм. Смещение головки на 5 мм от подложки позволило формировать трехмерную поверхность электрический схем. Applied Nanotech, в свою очередь, уже работает над наночернилами на основе других материалов, включая углеродные нанотрубки.

Миниатюрные батарейки можно печатать с помощью наночернил Как сообщает Компьюлента , ученые из Калифорнийского университета в Лос-Анджелесе предложили технологию печати элементов питания при помощи наночернил. Батареи изготавливаются из двух слоев, содержащих углеродные нанотрубки, и третьего слоя из цинковой фольги. Структура нанобатарей в целом повторяет устройство традиционных элементов питания, разница заключается в замене металлических частей и электродов на наноструктуры. Толщина элемента питания при этом не превышает одного миллиметра. По словам руководителя исследований Джорджа Гранера, углеродные нанотрубки формируют структуры, по которым заряд передается значительно лучше, нежели по традиционно применяемым материалам, поскольку удается одновременно соединить несколько сегментов батареи. Ожидается, что нанобатареи позволят получать существенно больше энергии из тех же материалов, что и прежде. Разработка, по словам Гранера, может в перспективе использоваться для питания радиометок с большим радиусом действия или миниатюрных дисплеев. Пока о коммерческом внедрении новой технологии речи не идет, поскольку элементы питания были протестированы только при пониженном напряжении, однако разработчики намерены в ближайшее время провести новые тесты.

Миниатюрные батарейки можно печатать с помощью наночернил Как сообщает Компьюлента , ученые из Калифорнийского университета в Лос-Анджелесе предложили технологию печати элементов питания при помощи наночернил. Батареи изготавливаются из двух слоев, содержащих углеродные нанотрубки, и третьего слоя из цинковой фольги. Структура нанобатарей в целом повторяет устройство традиционных элементов питания, разница заключается в замене металлических частей и электродов на наноструктуры. Толщина элемента питания при этом не превышает одного миллиметра. По словам руководителя исследований Джорджа Гранера, углеродные нанотрубки формируют структуры, по которым заряд передается значительно лучше, нежели по традиционно применяемым материалам, поскольку удается одновременно соединить несколько сегментов батареи. Ожидается, что нанобатареи позволят получать существенно больше энергии из тех же материалов, что и прежде. Разработка, по словам Гранера, может в перспективе использоваться для питания радиометок с большим радиусом действия или миниатюрных дисплеев. Пока о коммерческом внедрении новой технологии речи не идет, поскольку элементы питания были протестированы только при пониженном напряжении, однако разработчики намерены в ближайшее время провести новые тесты.

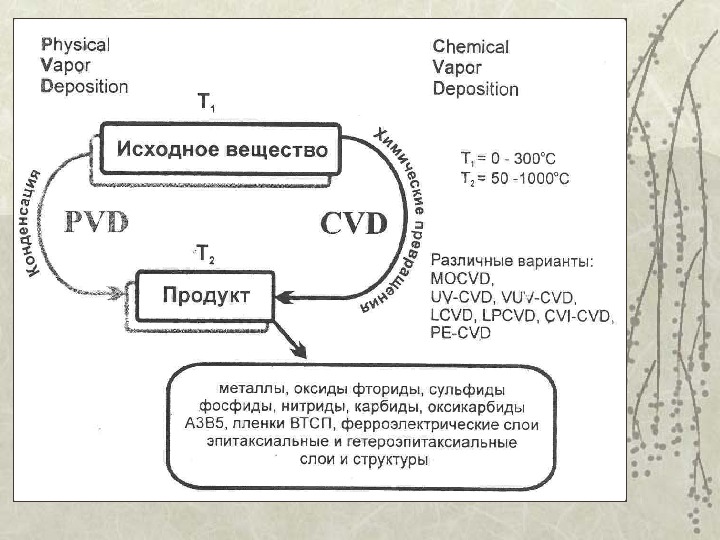

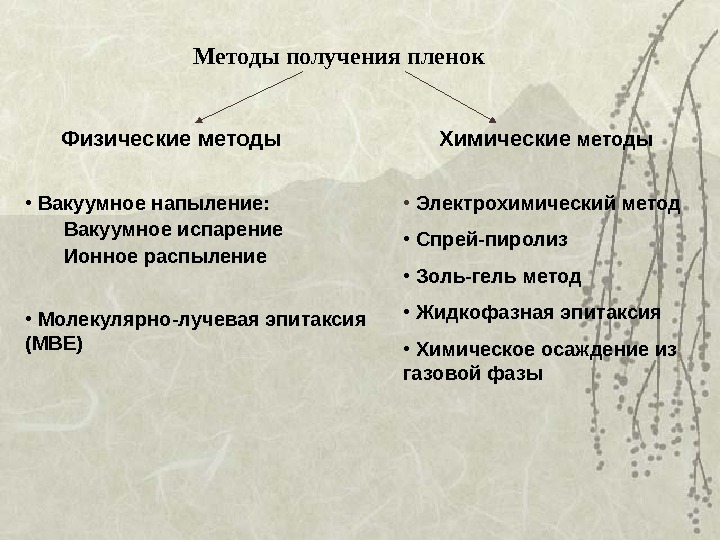

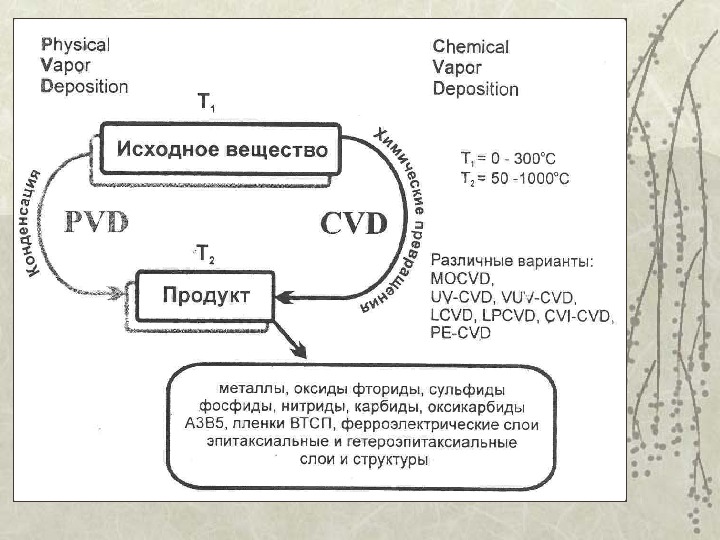

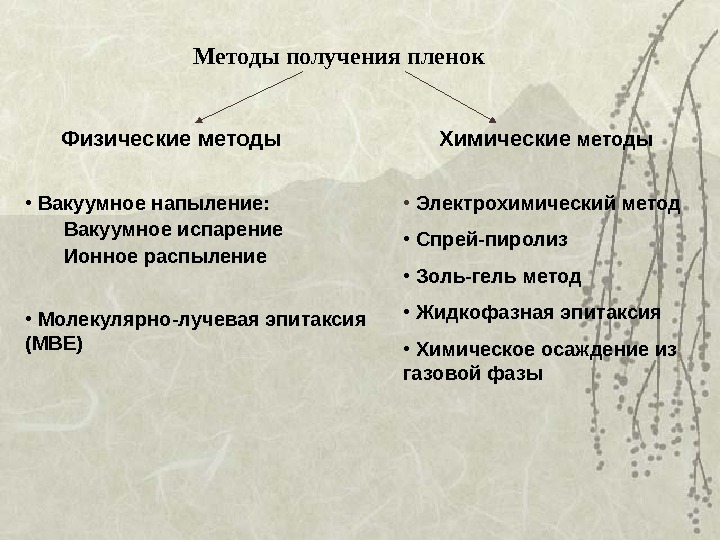

Методы получения пленок Физические методы Химические методы • Электрохимический метод • Спрей-пиролиз • Золь-гель метод • Жидкофазная эпитаксия • Химическое осаждение из газовой фазы • Вакуумное напыление: Вакуумное испарение Ионное распыление • Молекулярно-лучевая эпитаксия ( MBE )

Методы получения пленок Физические методы Химические методы • Электрохимический метод • Спрей-пиролиз • Золь-гель метод • Жидкофазная эпитаксия • Химическое осаждение из газовой фазы • Вакуумное напыление: Вакуумное испарение Ионное распыление • Молекулярно-лучевая эпитаксия ( MBE )

Химические методы синтеза тонких пленок: Образование пленок из материала подложка — термическое окисление — анодирование Образование пленок из активной среды • Электрохимическое осаждение • Золь – гель технология • Жидкофазная эпитаксия • Спрей – пиролиз • Химическое осаждение из газовой фазы (CVD) — CVD — LPCVD — PECVD — MOCVD — Las. CVD — Cat. CV

Химические методы синтеза тонких пленок: Образование пленок из материала подложка — термическое окисление — анодирование Образование пленок из активной среды • Электрохимическое осаждение • Золь – гель технология • Жидкофазная эпитаксия • Спрей – пиролиз • Химическое осаждение из газовой фазы (CVD) — CVD — LPCVD — PECVD — MOCVD — Las. CVD — Cat. CV

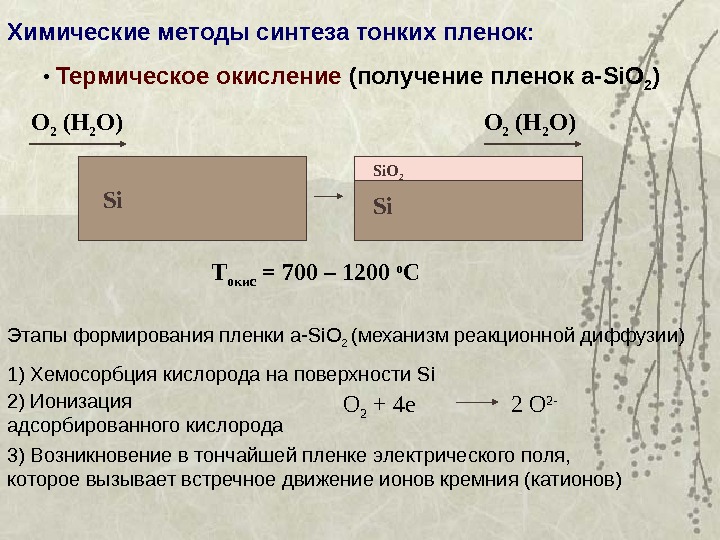

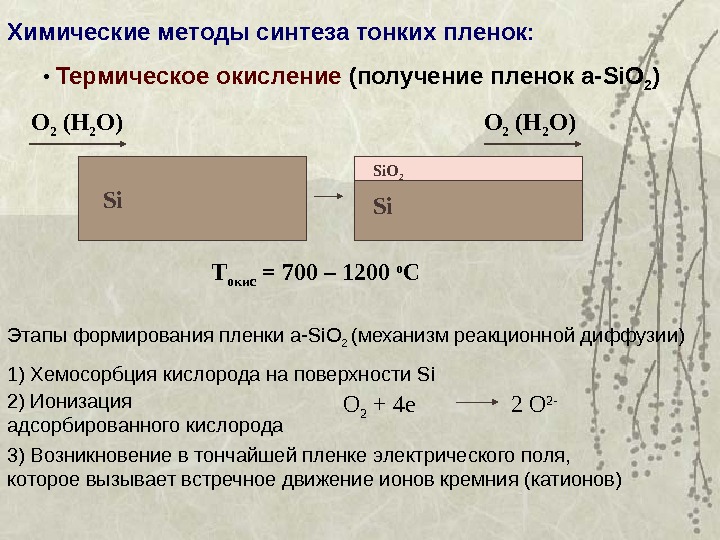

Химические методы синтеза тонких пленок: • Термическое окисление (получение пленок a- Si. O 2 ) Si Si. O 2 O 2 (H 2 O) T окис = 700 – 1200 o C O 2 + 4 e 2 O 2 -Этапы формирования пленки а- Si. O 2 (механизм реакционной диффузии) 1) Хемосорбция кислорода на поверхности Si 2) Ионизация адсорбированного кислорода 3) Возникновение в тончайшей пленке электрического поля, которое вызывает встречное движение ионов кремния (катионов)

Химические методы синтеза тонких пленок: • Термическое окисление (получение пленок a- Si. O 2 ) Si Si. O 2 O 2 (H 2 O) T окис = 700 – 1200 o C O 2 + 4 e 2 O 2 -Этапы формирования пленки а- Si. O 2 (механизм реакционной диффузии) 1) Хемосорбция кислорода на поверхности Si 2) Ионизация адсорбированного кислорода 3) Возникновение в тончайшей пленке электрического поля, которое вызывает встречное движение ионов кремния (катионов)

Химические методы синтеза тонких пленок: • Термическое окисление (получение пленок a- Si. O 2 ) Преимущества метода — высокая однородность пленок — малая плотность зарядов на границе Si – a-Si. O 2 — минимальная опасность трещинообразования Недостатки метода — высокая температура процесса (для получения высококачественного окисла) — потери кремния — непригоден для других, кроме кремния, полупроводниковых материалов

Химические методы синтеза тонких пленок: • Термическое окисление (получение пленок a- Si. O 2 ) Преимущества метода — высокая однородность пленок — малая плотность зарядов на границе Si – a-Si. O 2 — минимальная опасность трещинообразования Недостатки метода — высокая температура процесса (для получения высококачественного окисла) — потери кремния — непригоден для других, кроме кремния, полупроводниковых материалов

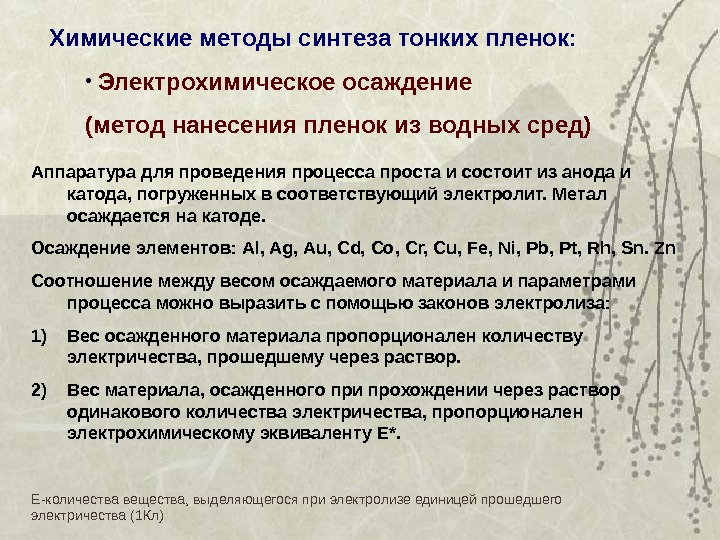

Химические методы синтеза тонких пленок: • Электрохимическое осаждение (метод нанесения пленок из водных сред) Аппаратура для проведения процесса проста и состоит из анода и катода, погруженных в соответствующий электролит. Метал осаждается на катоде. Осаждение элементов: Al, Ag, Au, Cd, Co, Cr, Cu, Fe, Ni, Pb, Pt, Rh, Sn. Zn Соотношение между весом осаждаемого материала и параметрами процесса можно выразить с помощью законов электролиза: 1) Вес осажденного материала пропорционален количеству электричества, прошедшему через раствор. 2) Вес материала, осажденного при прохождении через раствор одинакового количества электричества, пропорционален электрохимическому эквиваленту Е*. Е-количества вещества, выделяющегося при электролизе единицей прошедшего электричества ( 1 Кл )

Химические методы синтеза тонких пленок: • Электрохимическое осаждение (метод нанесения пленок из водных сред) Аппаратура для проведения процесса проста и состоит из анода и катода, погруженных в соответствующий электролит. Метал осаждается на катоде. Осаждение элементов: Al, Ag, Au, Cd, Co, Cr, Cu, Fe, Ni, Pb, Pt, Rh, Sn. Zn Соотношение между весом осаждаемого материала и параметрами процесса можно выразить с помощью законов электролиза: 1) Вес осажденного материала пропорционален количеству электричества, прошедшему через раствор. 2) Вес материала, осажденного при прохождении через раствор одинакового количества электричества, пропорционален электрохимическому эквиваленту Е*. Е-количества вещества, выделяющегося при электролизе единицей прошедшего электричества ( 1 Кл )

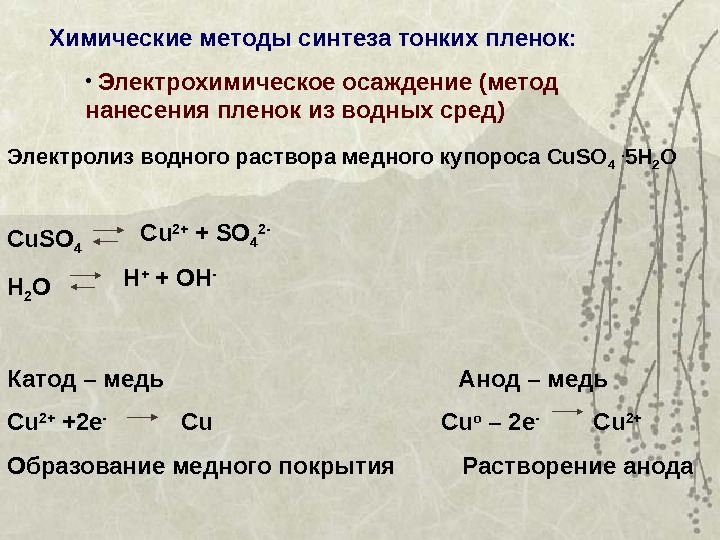

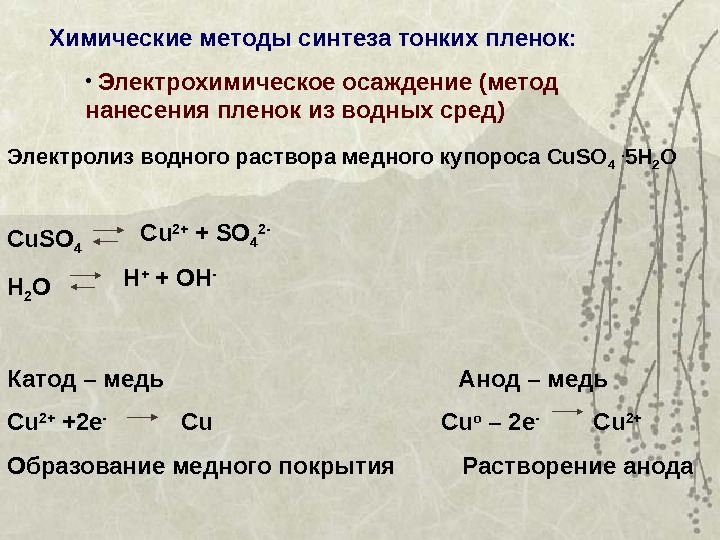

Химические методы синтеза тонких пленок: • Электрохимическое осаждение (метод нанесения пленок из водных сред) Электролиз водного раствора медного купороса Cu. SO 4 . 5 H 2 O Cu. SO 4 H 2 O Катод – медь A нод – медь Cu 2+ +2 e — Cu Cu o – 2 e — Cu 2+ Образование медного покрытия Растворение анода Cu 2+ + SO 4 2 — H + + OH —

Химические методы синтеза тонких пленок: • Электрохимическое осаждение (метод нанесения пленок из водных сред) Электролиз водного раствора медного купороса Cu. SO 4 . 5 H 2 O Cu. SO 4 H 2 O Катод – медь A нод – медь Cu 2+ +2 e — Cu Cu o – 2 e — Cu 2+ Образование медного покрытия Растворение анода Cu 2+ + SO 4 2 — H + + OH —

Химические методы синтеза тонких пленок: • Электрохимическое (анодное) окисление — это процесс получения оксидных плёнок на поверхности металлов и полупроводников в кислородосодержащих средах с ионной проводимостью: — в растворах и расплавах электролитов, — в плазме газового разряда в кислороде, Механизм анодного окисления связан с переносом металла и кислорода через растущий оксидный слой под действием электрического поля, возникающего в плёнке приложении напряжения и реакциями образования фазы на границе оксида.

Химические методы синтеза тонких пленок: • Электрохимическое (анодное) окисление — это процесс получения оксидных плёнок на поверхности металлов и полупроводников в кислородосодержащих средах с ионной проводимостью: — в растворах и расплавах электролитов, — в плазме газового разряда в кислороде, Механизм анодного окисления связан с переносом металла и кислорода через растущий оксидный слой под действием электрического поля, возникающего в плёнке приложении напряжения и реакциями образования фазы на границе оксида.

Химические методы синтеза тонких пленок: • Электрохимическое (анодное) окисление Схема анодного окисления 1. Блок питания 2. Амперметр 3. Вольтметр 4. Компьютер 5. Электрохимическая ячейка 6. Анод (окисляемый металл) 7. Катод (никель, нержавеющая сталь) 8. Противоэлектрод (Pt проволока в стеклянном капилляре) Методика и теория процесса электрохимического окисления наиболее детально разработаны для следующих металлов: в первую очередь это Al, Ta, Nb, а также Ti, Zr, Hf, W, Bi, Sb. На этих металлах можно получить достаточно толстые (до 5000 A ° ), плотные, однородные оксидные плёнки, обладающие хорошими антикоррозионными свойствами и высоким электросопротивлением

Химические методы синтеза тонких пленок: • Электрохимическое (анодное) окисление Схема анодного окисления 1. Блок питания 2. Амперметр 3. Вольтметр 4. Компьютер 5. Электрохимическая ячейка 6. Анод (окисляемый металл) 7. Катод (никель, нержавеющая сталь) 8. Противоэлектрод (Pt проволока в стеклянном капилляре) Методика и теория процесса электрохимического окисления наиболее детально разработаны для следующих металлов: в первую очередь это Al, Ta, Nb, а также Ti, Zr, Hf, W, Bi, Sb. На этих металлах можно получить достаточно толстые (до 5000 A ° ), плотные, однородные оксидные плёнки, обладающие хорошими антикоррозионными свойствами и высоким электросопротивлением

Химические методы синтеза тонких пленок: • МИКРОПЛАЗМЕННЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ Разработана технология формирования защитных покрытий методом микроплазменного оксидирования металлов. В качестве электролита используются слабые щелочные и кислые водные растворы. Микроплазменные покрытия состоят из поликристаллических высокотемпературных оксидов, образующих ячеистую градиентную структуру, вследствие чего обеспечивают высокие физико-химические и механические свойства. Предлагаемая технология позволяет формировать защитные покрытия на алюминии, титане, ниобии, цирконии, тантале, их сплавах и графите.

Химические методы синтеза тонких пленок: • МИКРОПЛАЗМЕННЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ Разработана технология формирования защитных покрытий методом микроплазменного оксидирования металлов. В качестве электролита используются слабые щелочные и кислые водные растворы. Микроплазменные покрытия состоят из поликристаллических высокотемпературных оксидов, образующих ячеистую градиентную структуру, вследствие чего обеспечивают высокие физико-химические и механические свойства. Предлагаемая технология позволяет формировать защитные покрытия на алюминии, титане, ниобии, цирконии, тантале, их сплавах и графите.

Химические методы синтеза тонких пленок: • МИКРОПЛАЗМЕННЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ

Химические методы синтеза тонких пленок: • МИКРОПЛАЗМЕННЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ

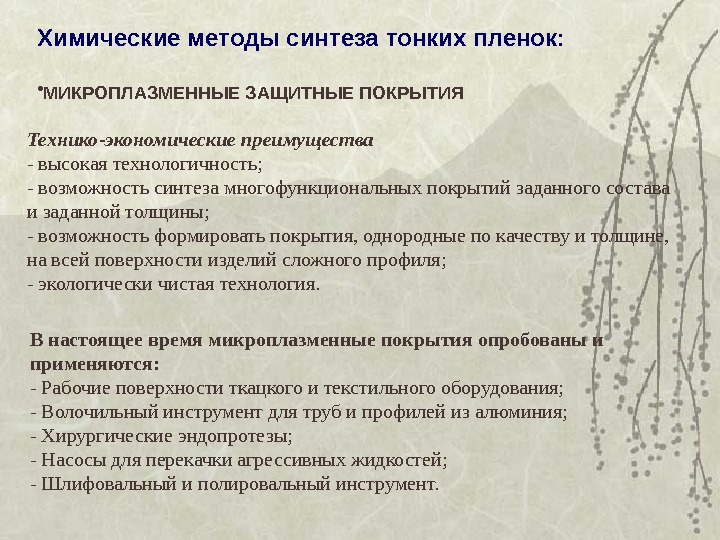

Химические методы синтеза тонких пленок: • МИКРОПЛАЗМЕННЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ В настоящее время микроплазменные покрытия опробованы и применяются: — Рабочие поверхности ткацкого и текстильного оборудования; — Волочильный инструмент для труб и профилей из алюминия; — Хирургические эндопротезы; — Насосы для перекачки агрессивных жидкостей; — Шлифовальный и полировальный инструмент. Технико-экономические преимущества — высокая технологичность; — возможность синтеза многофункциональных покрытий заданного состава и заданной толщины; — возможность формировать покрытия, однородные по качеству и толщине, на всей поверхности изделий сложного профиля; — экологически чистая технология.

Химические методы синтеза тонких пленок: • МИКРОПЛАЗМЕННЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ В настоящее время микроплазменные покрытия опробованы и применяются: — Рабочие поверхности ткацкого и текстильного оборудования; — Волочильный инструмент для труб и профилей из алюминия; — Хирургические эндопротезы; — Насосы для перекачки агрессивных жидкостей; — Шлифовальный и полировальный инструмент. Технико-экономические преимущества — высокая технологичность; — возможность синтеза многофункциональных покрытий заданного состава и заданной толщины; — возможность формировать покрытия, однородные по качеству и толщине, на всей поверхности изделий сложного профиля; — экологически чистая технология.

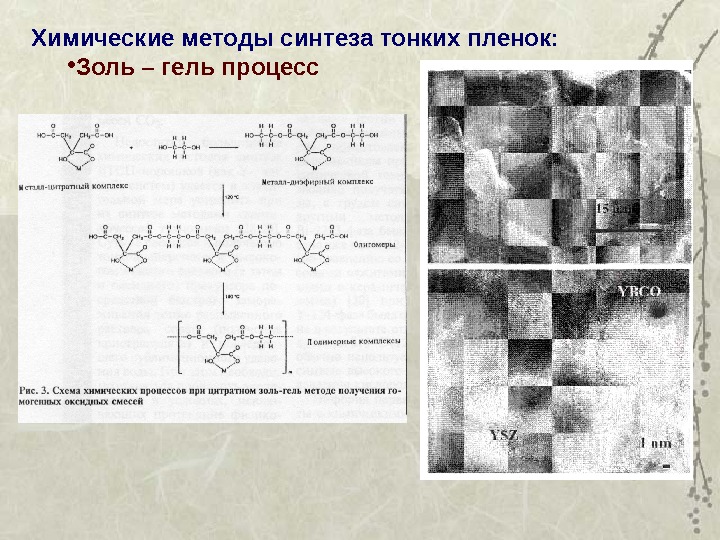

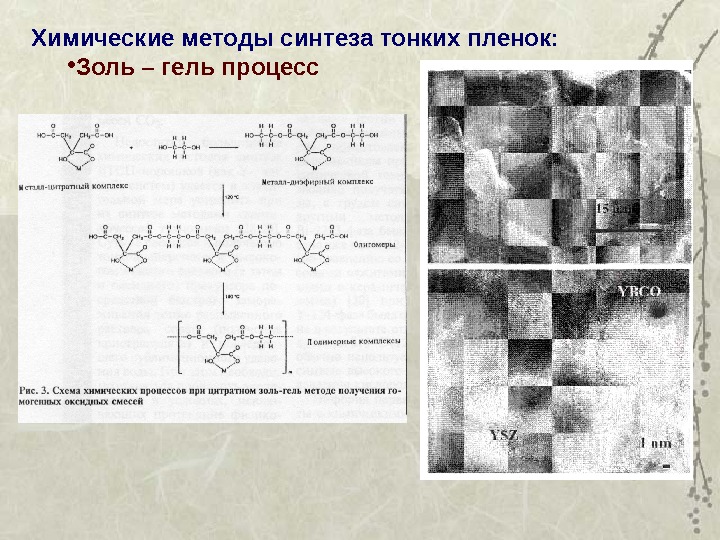

Химические методы синтеза тонких пленок: Золь – гель процесс – это технология получения материалов с определенными химическими и физико-механическими свойствами, включающая получение золя и последующий перевод его в гель. Стадии процесса: 1. Формирование химического состава продукта – химическая форма вещества и соотношение компонентов – в виде высоко дисперсного коллоидного раствора – золя. Размер частиц дисперсной фазы 10 – 9 – 10 – 6 м. 2. Увеличение концентрации дисперсной фазы приводит к появлению коагуляционных контактов между частицами и началу структурирования – гелеобразования. 3. При высушивании гель превращается в твердое тонкопористое тело

Химические методы синтеза тонких пленок: Золь – гель процесс – это технология получения материалов с определенными химическими и физико-механическими свойствами, включающая получение золя и последующий перевод его в гель. Стадии процесса: 1. Формирование химического состава продукта – химическая форма вещества и соотношение компонентов – в виде высоко дисперсного коллоидного раствора – золя. Размер частиц дисперсной фазы 10 – 9 – 10 – 6 м. 2. Увеличение концентрации дисперсной фазы приводит к появлению коагуляционных контактов между частицами и началу структурирования – гелеобразования. 3. При высушивании гель превращается в твердое тонкопористое тело

Химические методы синтеза тонких пленок: • Золь – гель процесс

Химические методы синтеза тонких пленок: • Золь – гель процесс

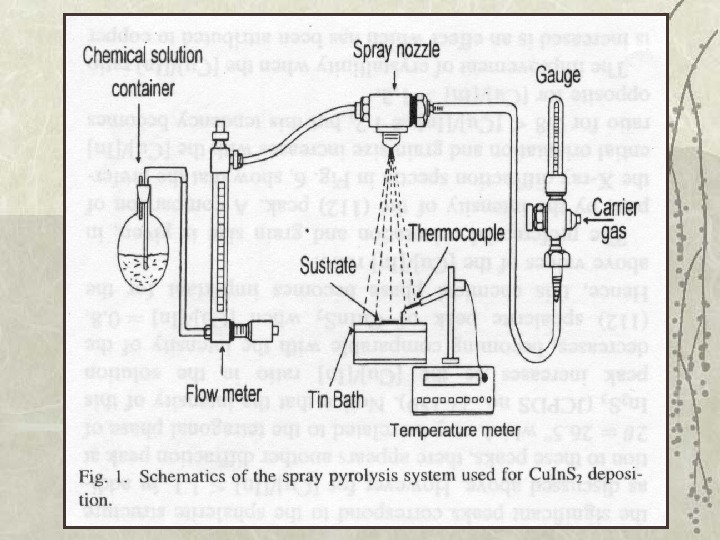

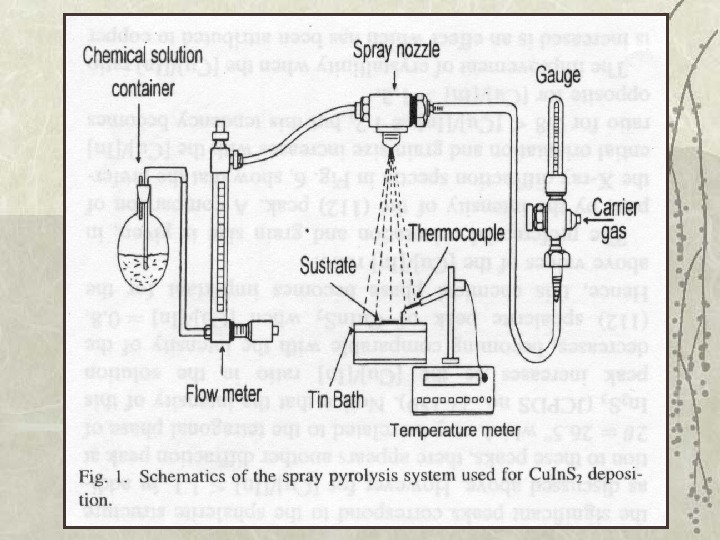

Химические методы синтеза тонких пленок: • Спрей – пиролиз — распыление на разогретые подложки аэрозолей, включающих термически разлагающиеся соли соответствующих компонентов сложных и простых оксидов. Следует помнить, что солевые компоненты в силу разной устойчивости к нагреванию могут деструктировать либо еще на подлете к подложке и тогда часть компонентов будет оседать уже в виде твердых частиц и агломератов. Это явление приводит к снижению химической и фазовой гомогенности пленок.

Химические методы синтеза тонких пленок: • Спрей – пиролиз — распыление на разогретые подложки аэрозолей, включающих термически разлагающиеся соли соответствующих компонентов сложных и простых оксидов. Следует помнить, что солевые компоненты в силу разной устойчивости к нагреванию могут деструктировать либо еще на подлете к подложке и тогда часть компонентов будет оседать уже в виде твердых частиц и агломератов. Это явление приводит к снижению химической и фазовой гомогенности пленок.

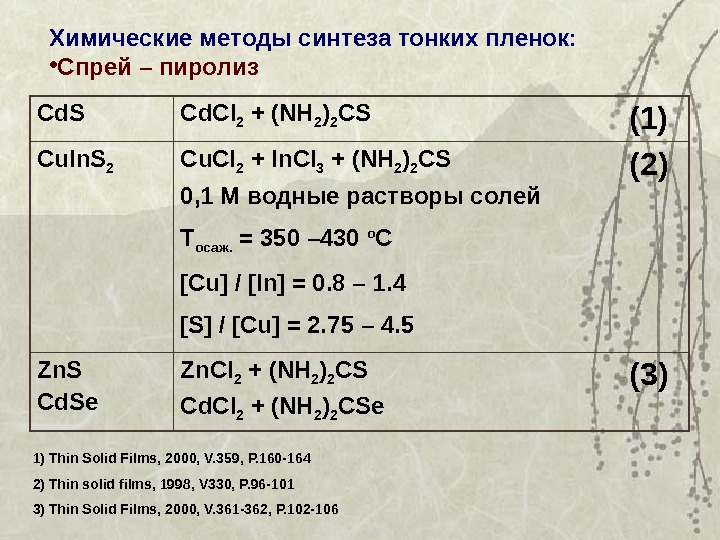

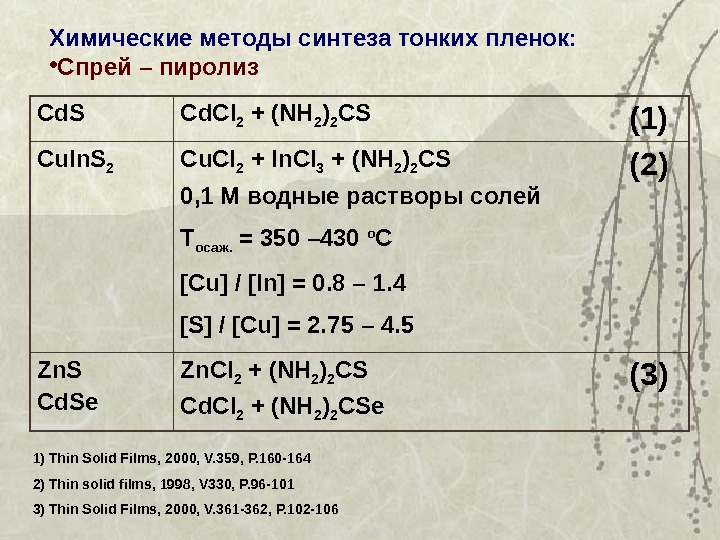

Химические методы синтеза тонких пленок: • Спрей – пиролиз 1) Thin Solid Films, 2000, V. 359, P. 160 -164 2) Thin solid films, 1998, V 330, P. 96 -101 3) Thin Solid Films, 2000, V. 361 -362, P. 102 -106 Cd. S Cd. Cl 2 + (NH 2 ) 2 CS (1) Cu. In. S 2 Cu. Cl 2 + In. Cl 3 + (NH 2 ) 2 CS 0, 1 M водные растворы солей Т осаж. = 350 – 430 о С [Cu] / [In] = 0. 8 – 1. 4 [S] / [Cu] = 2. 75 – 4. 5 (2) Zn. S Cd. Se Zn. Cl 2 + (NH 2 ) 2 CS Cd. Cl 2 + (NH 2 ) 2 CSe (3)

Химические методы синтеза тонких пленок: • Спрей – пиролиз 1) Thin Solid Films, 2000, V. 359, P. 160 -164 2) Thin solid films, 1998, V 330, P. 96 -101 3) Thin Solid Films, 2000, V. 361 -362, P. 102 -106 Cd. S Cd. Cl 2 + (NH 2 ) 2 CS (1) Cu. In. S 2 Cu. Cl 2 + In. Cl 3 + (NH 2 ) 2 CS 0, 1 M водные растворы солей Т осаж. = 350 – 430 о С [Cu] / [In] = 0. 8 – 1. 4 [S] / [Cu] = 2. 75 – 4. 5 (2) Zn. S Cd. Se Zn. Cl 2 + (NH 2 ) 2 CS Cd. Cl 2 + (NH 2 ) 2 CSe (3)

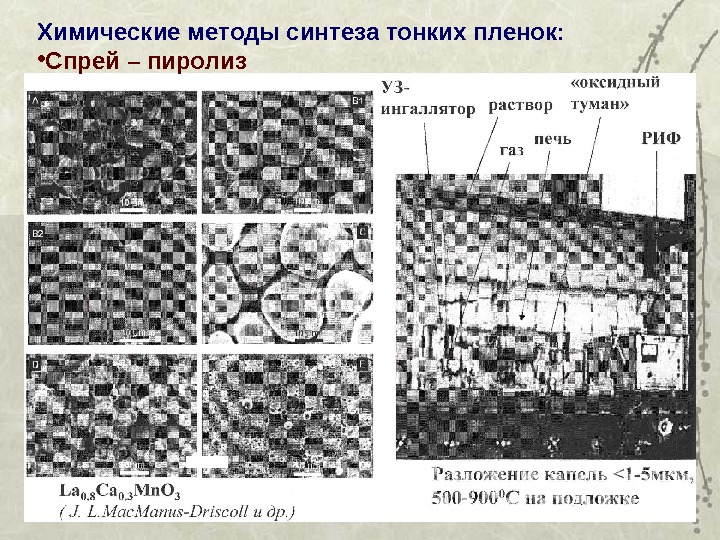

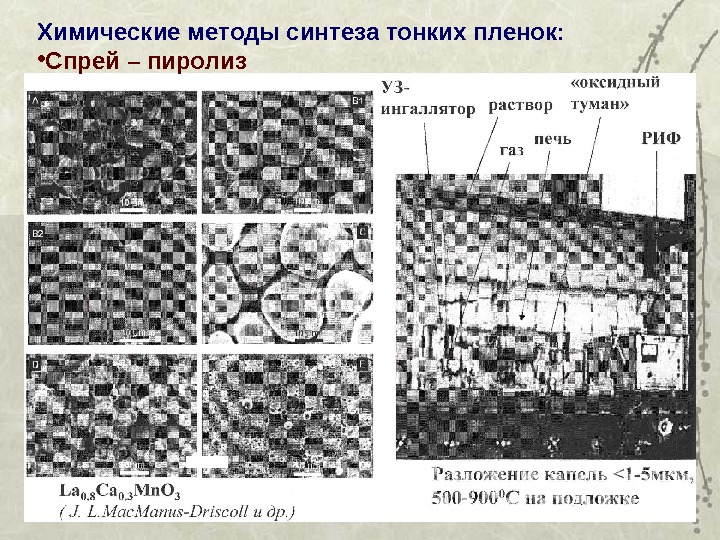

Химические методы синтеза тонких пленок: • Спрей – пиролиз

Химические методы синтеза тонких пленок: • Спрей – пиролиз

Химические методы синтеза тонких пленок: • Chemical bath deposition ( методы нанесения пленок из водных растворов) Cd(NH 3 ) 4 2+ + 2 OH — + (NH 2 ) 2 SC Cd. S + CH 2 N 2 +4 NH 3 + H 2 O

Химические методы синтеза тонких пленок: • Chemical bath deposition ( методы нанесения пленок из водных растворов) Cd(NH 3 ) 4 2+ + 2 OH — + (NH 2 ) 2 SC Cd. S + CH 2 N 2 +4 NH 3 + H 2 O

Сравнительная характеристика методов получения тонких пленок метод тип Регулятор скорости роста преимущества недостатки Электрохимическ ое осаждение М Плотность тока Простота оборудования. Возможность осаждения металла на диэлектрик Необходимость металлической подложки. Осаждение из газовой фазы М, П О Давление, температура источника и подложки, способы стимуляции газовой фазы Можно получать различные по структуре пленки, в том числе и монокристаллические Слишком высокие температуры на подложке. Необходимо низкое давление. Химическое восстановление М Температура раствора, р. Н Простота оборудования. Возможность осаждения металла на диэлектрик Ограничено число материалов, удовлетворяющих условиям реакции. Анодирование О Плотность тока Простота оборудования. Возможность получать сплошные аморфные покрытия Необходима металлическая подложка. Ограничено количество металлов, которое можно анодировать. Вакуумное испарение М, П О Температура испарителя Большое количество материалов и подложек, пригодных для напыления. Необходимость вакуумного оборудования. Возможность разложения некоторых материалов при нагреве. Ионное распыление М, П О Плотность тока, потенциал мишени Высокая адгезия. Широкий перечень возможных материалов. Трудность выбора соответствующей мишени. Необходимость вакуумного оборудования. «Технология тонких пленок» , справочник, под ред. Л. Майссела, Р. Глэнга. М. , «Советское радио» .

Сравнительная характеристика методов получения тонких пленок метод тип Регулятор скорости роста преимущества недостатки Электрохимическ ое осаждение М Плотность тока Простота оборудования. Возможность осаждения металла на диэлектрик Необходимость металлической подложки. Осаждение из газовой фазы М, П О Давление, температура источника и подложки, способы стимуляции газовой фазы Можно получать различные по структуре пленки, в том числе и монокристаллические Слишком высокие температуры на подложке. Необходимо низкое давление. Химическое восстановление М Температура раствора, р. Н Простота оборудования. Возможность осаждения металла на диэлектрик Ограничено число материалов, удовлетворяющих условиям реакции. Анодирование О Плотность тока Простота оборудования. Возможность получать сплошные аморфные покрытия Необходима металлическая подложка. Ограничено количество металлов, которое можно анодировать. Вакуумное испарение М, П О Температура испарителя Большое количество материалов и подложек, пригодных для напыления. Необходимость вакуумного оборудования. Возможность разложения некоторых материалов при нагреве. Ионное распыление М, П О Плотность тока, потенциал мишени Высокая адгезия. Широкий перечень возможных материалов. Трудность выбора соответствующей мишени. Необходимость вакуумного оборудования. «Технология тонких пленок» , справочник, под ред. Л. Майссела, Р. Глэнга. М. , «Советское радио» .

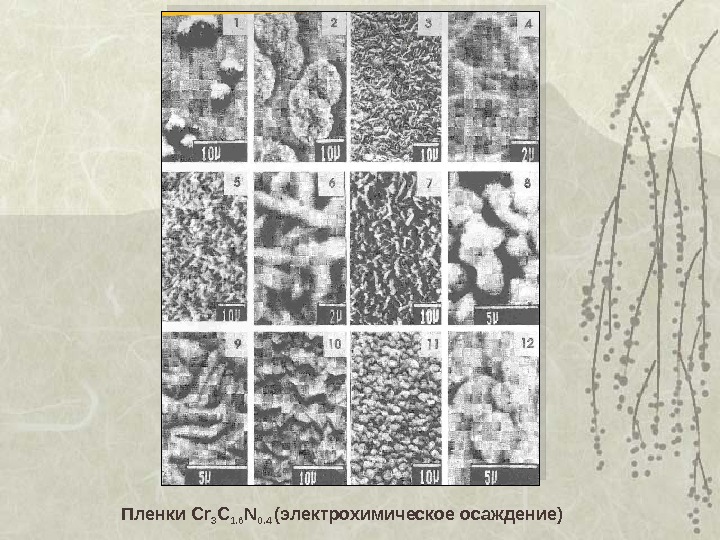

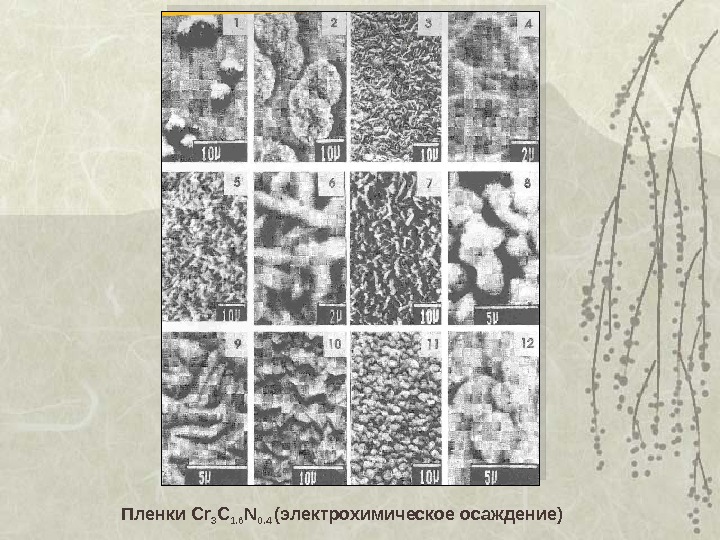

Пленки Cr 3 C 1. 6 N 0. 4 ( электрохимическое осаждение )

Пленки Cr 3 C 1. 6 N 0. 4 ( электрохимическое осаждение )

Литература 1. С. С. Горелик, М. Я. Дашевский. Материаловедение полупроводников и диэлектриков. Москва, МИСИС, 2003 2. Технология тонких пленок. Часть 1 и 2. Под ред. Л. Майссела, Р. Глэнга. Москва, Советское радио, 1977.

Литература 1. С. С. Горелик, М. Я. Дашевский. Материаловедение полупроводников и диэлектриков. Москва, МИСИС, 2003 2. Технология тонких пленок. Часть 1 и 2. Под ред. Л. Майссела, Р. Глэнга. Москва, Советское радио, 1977.