полигр.материалы 5.ppt

- Количество слайдов: 120

Московский государственный университет печати Кафедра материаловедения Дисциплина: Полиграфические материалы в рекламе Лекция 1. Введение в предмет. Тема: Бумага. Сырьё для бумаги. Волокнистые полуфабрикаты Лектор: Комарова Людмила Юрьевна

Московский государственный университет печати Кафедра материаловедения Дисциплина: Полиграфические материалы в рекламе Лекция 1. Введение в предмет. Тема: Бумага. Сырьё для бумаги. Волокнистые полуфабрикаты Лектор: Комарова Людмила Юрьевна

Предмет и содержание дисциплины Предмет дисциплины: состав → структура(строение) → свойства способ получения способы обработки и отделки применение материала Цель изучения: Оценка и прогнозирование поведения материалов в заданных условиях, в том числе экстремальных. Содержание дисциплины: лекции, лабораторные работы, контрольные мероприятия. ЛИТЕРАТУРА ДЛЯ САМОСТОЯТЕЛЬНОЙ РАБОТЫ Собственный конспект лекций по дисциплине.

Предмет и содержание дисциплины Предмет дисциплины: состав → структура(строение) → свойства способ получения способы обработки и отделки применение материала Цель изучения: Оценка и прогнозирование поведения материалов в заданных условиях, в том числе экстремальных. Содержание дисциплины: лекции, лабораторные работы, контрольные мероприятия. ЛИТЕРАТУРА ДЛЯ САМОСТОЯТЕЛЬНОЙ РАБОТЫ Собственный конспект лекций по дисциплине.

Состав материала - это входящие в него химические элементы

Состав материала - это входящие в него химические элементы

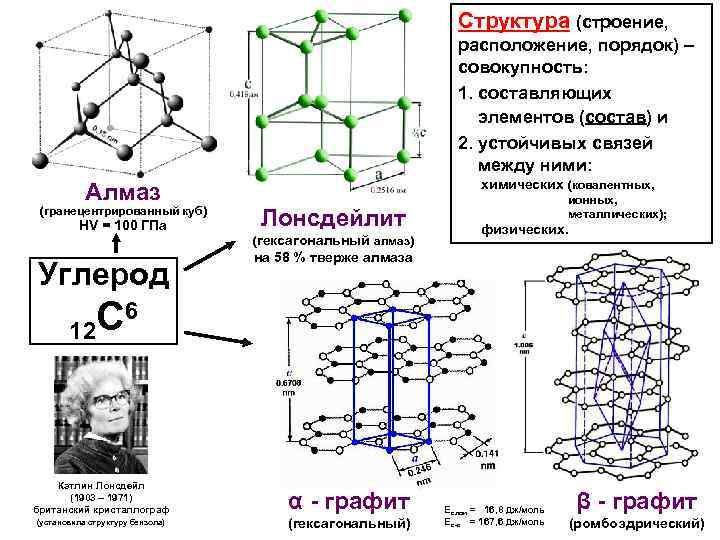

Структура (строение, расположение, порядок) – совокупность: 1. составляющих элементов (состав) и 2. устойчивых связей между ними: химических (ковалентных, Алмаз ионных, (гранецентрированный куб) HV = 100 ГПа Лонсдейлит физических. металлических); (гексагональный алмаз) на 58 % тверже алмаза Углерод 12 С 6 Кэтлин Лонсдейл (1903 – 1971) британский кристаллограф α - графит Еслои = 16, 8 Дж/моль β - графит (установила структуру бензола) (гексагональный) Ес-с = 167, 6 Дж/моль (ромбоэдрический)

Структура (строение, расположение, порядок) – совокупность: 1. составляющих элементов (состав) и 2. устойчивых связей между ними: химических (ковалентных, Алмаз ионных, (гранецентрированный куб) HV = 100 ГПа Лонсдейлит физических. металлических); (гексагональный алмаз) на 58 % тверже алмаза Углерод 12 С 6 Кэтлин Лонсдейл (1903 – 1971) британский кристаллограф α - графит Еслои = 16, 8 Дж/моль β - графит (установила структуру бензола) (гексагональный) Ес-с = 167, 6 Дж/моль (ромбоэдрический)

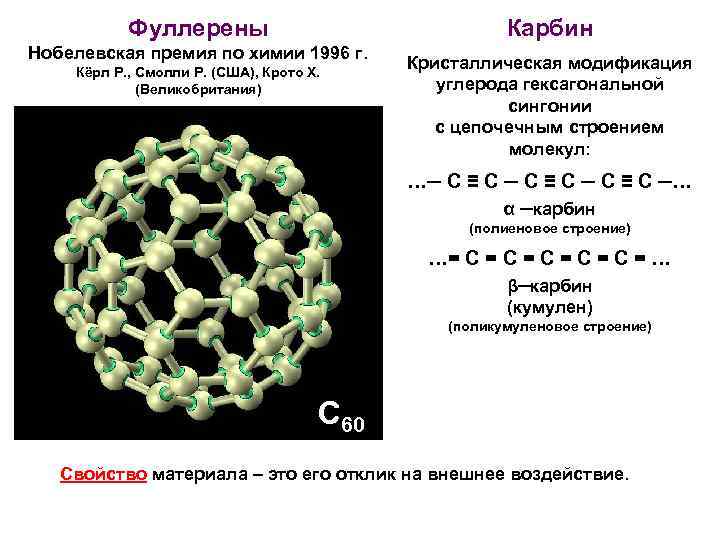

Фуллерены Карбин Нобелевская премия по химии 1996 г. Кёрл Р. , Смолли Р. (США), Крото Х. Кристаллическая модификация (Великобритания) углерода гексагональной сингонии с цепочечным строением молекул: …─ С ≡ С ─… α ─карбин (полиеновое строение) …= С = С = С = … β─карбин (кумулен) (поликумуленовое строение) С 60 Свойство материала – это его отклик на внешнее воздействие.

Фуллерены Карбин Нобелевская премия по химии 1996 г. Кёрл Р. , Смолли Р. (США), Крото Х. Кристаллическая модификация (Великобритания) углерода гексагональной сингонии с цепочечным строением молекул: …─ С ≡ С ─… α ─карбин (полиеновое строение) …= С = С = С = … β─карбин (кумулен) (поликумуленовое строение) С 60 Свойство материала – это его отклик на внешнее воздействие.

Классификация полиграфических материалов Полиграфические материалы Конструкционные Расходные Металлические Неметаллические Основные Вспомогательные Не входят в состав готовой печатной Материалы, продукции: формные материалы, непосредственно увлажняющие растворы, Композиционные входящие в состав готовой резинотканевые материалы, фотоматериалы, штампы, смывные печатной продукции жидкости, реактивы, смазочные жидкости и т. д.

Классификация полиграфических материалов Полиграфические материалы Конструкционные Расходные Металлические Неметаллические Основные Вспомогательные Не входят в состав готовой печатной Материалы, продукции: формные материалы, непосредственно увлажняющие растворы, Композиционные входящие в состав готовой резинотканевые материалы, фотоматериалы, штампы, смывные печатной продукции жидкости, реактивы, смазочные жидкости и т. д.

Классификация основных материалов Основные материалы Материалы, Запечатываемые Отделочные создающие материалы изображение материалы БУМАГА, КАРТОН ПЕЧАТНЫЕ КРАСКИ КЛЕИ ПЛЕНКИ, ФОЛЬГА ПЛАСТМАССА ЛАКИ ПЛЕНКИ МЕТАЛЛЫ, КРАСЯЩИЕ ПОРОШКИ МАРЛЯ, НИТКИ СТЕКЛО ПРОВОЛОКА, КНОПКИ ПОКРОВНЫЕ МАТЕРИАЛЫ ТКАНЬ

Классификация основных материалов Основные материалы Материалы, Запечатываемые Отделочные создающие материалы изображение материалы БУМАГА, КАРТОН ПЕЧАТНЫЕ КРАСКИ КЛЕИ ПЛЕНКИ, ФОЛЬГА ПЛАСТМАССА ЛАКИ ПЛЕНКИ МЕТАЛЛЫ, КРАСЯЩИЕ ПОРОШКИ МАРЛЯ, НИТКИ СТЕКЛО ПРОВОЛОКА, КНОПКИ ПОКРОВНЫЕ МАТЕРИАЛЫ ТКАНЬ

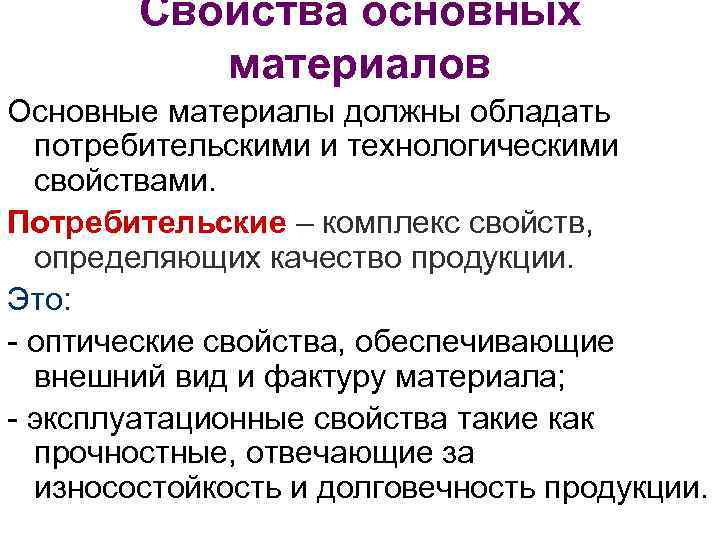

Свойства основных материалов Основные материалы должны обладать потребительскими и технологическими свойствами. Потребительские – комплекс свойств, определяющих качество продукции. Это: - оптические свойства, обеспечивающие внешний вид и фактуру материала; - эксплуатационные свойства такие как прочностные, отвечающие за износостойкость и долговечность продукции.

Свойства основных материалов Основные материалы должны обладать потребительскими и технологическими свойствами. Потребительские – комплекс свойств, определяющих качество продукции. Это: - оптические свойства, обеспечивающие внешний вид и фактуру материала; - эксплуатационные свойства такие как прочностные, отвечающие за износостойкость и долговечность продукции.

Технологические – комплекс физико- химических свойств, зависящих от состава и строения, тоже определяющие качество материала. Это: - оптимальный режим использования оборудования; - способность к обработке; - состав и структура материала (размер частиц, твердость) - способность к деформации; - назначение материала.

Технологические – комплекс физико- химических свойств, зависящих от состава и строения, тоже определяющие качество материала. Это: - оптимальный режим использования оборудования; - способность к обработке; - состав и структура материала (размер частиц, твердость) - способность к деформации; - назначение материала.

Бумага – тонкий листовой или рулонный материал, состоящий в основном из растительных волокон, переплетенных и скрепленных между собой поверхностными силами сцепления.

Бумага – тонкий листовой или рулонный материал, состоящий в основном из растительных волокон, переплетенных и скрепленных между собой поверхностными силами сцепления.

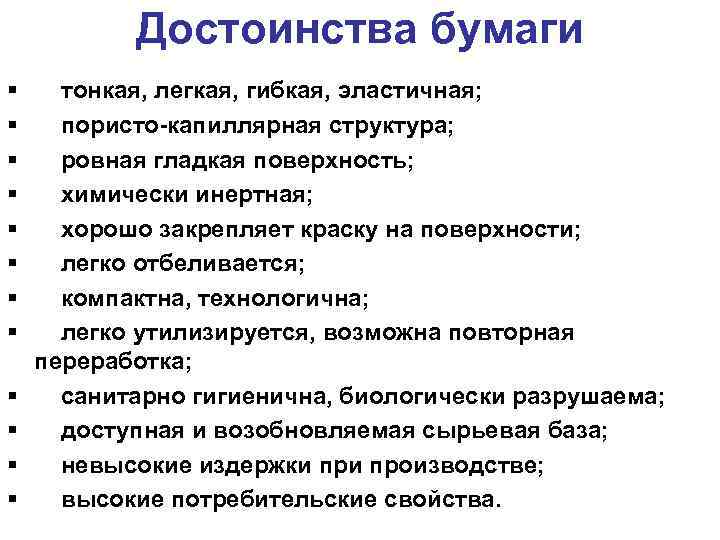

Достоинства бумаги тонкая, легкая, гибкая, эластичная; пористо-капиллярная структура; ровная гладкая поверхность; химически инертная; хорошо закрепляет краску на поверхности; легко отбеливается; компактна, технологична; легко утилизируется, возможна повторная переработка; санитарно гигиенична, биологически разрушаема; доступная и возобновляемая сырьевая база; невысокие издержки производстве; высокие потребительские свойства.

Достоинства бумаги тонкая, легкая, гибкая, эластичная; пористо-капиллярная структура; ровная гладкая поверхность; химически инертная; хорошо закрепляет краску на поверхности; легко отбеливается; компактна, технологична; легко утилизируется, возможна повторная переработка; санитарно гигиенична, биологически разрушаема; доступная и возобновляемая сырьевая база; невысокие издержки производстве; высокие потребительские свойства.

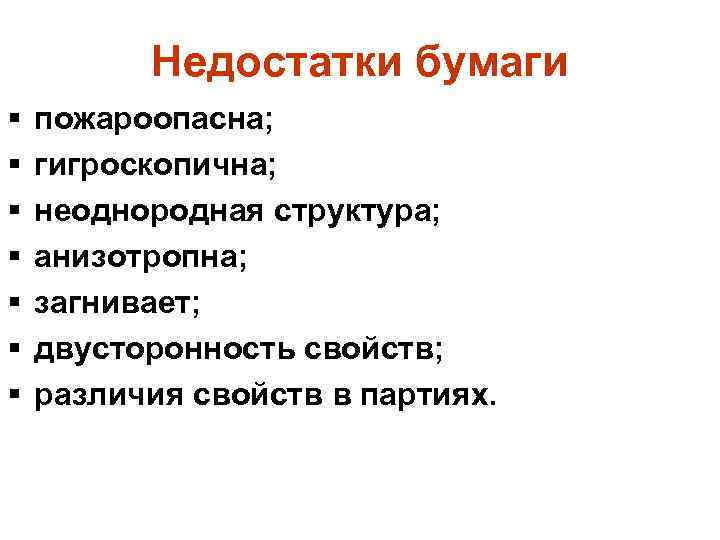

Недостатки бумаги пожароопасна; гигроскопична; неоднородная структура; анизотропна; загнивает; двусторонность свойств; различия свойств в партиях.

Недостатки бумаги пожароопасна; гигроскопична; неоднородная структура; анизотропна; загнивает; двусторонность свойств; различия свойств в партиях.

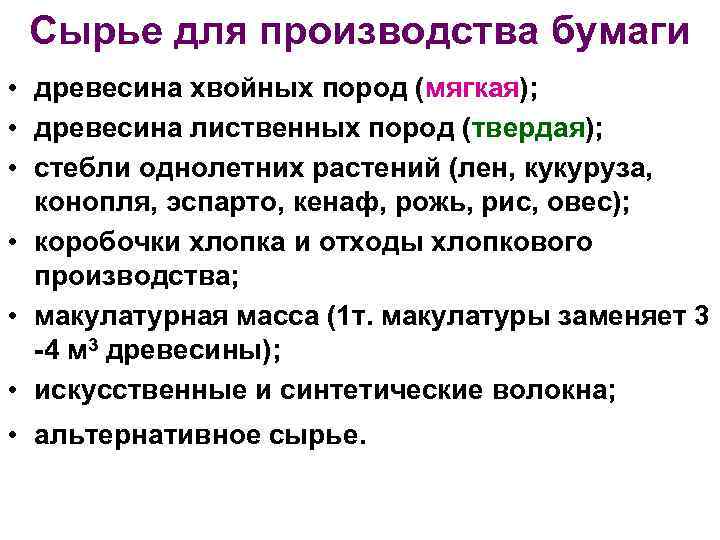

Сырье для производства бумаги • древесина хвойных пород (мягкая); • древесина лиственных пород (твердая); • стебли однолетних растений (лен, кукуруза, конопля, эспарто, кенаф, рожь, рис, овес); • коробочки хлопка и отходы хлопкового производства; • макулатурная масса (1 т. макулатуры заменяет 3 -4 м 3 древесины); • искусственные и синтетические волокна; • альтернативное сырье.

Сырье для производства бумаги • древесина хвойных пород (мягкая); • древесина лиственных пород (твердая); • стебли однолетних растений (лен, кукуруза, конопля, эспарто, кенаф, рожь, рис, овес); • коробочки хлопка и отходы хлопкового производства; • макулатурная масса (1 т. макулатуры заменяет 3 -4 м 3 древесины); • искусственные и синтетические волокна; • альтернативное сырье.

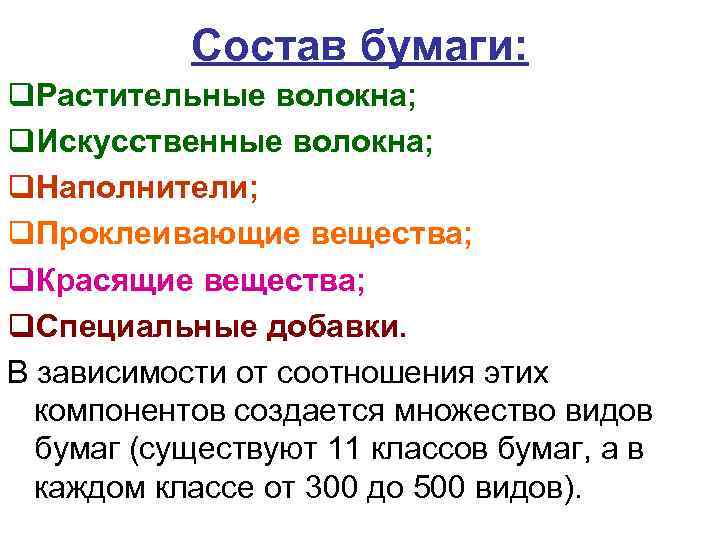

Состав бумаги: q. Растительные волокна; q. Искусственные волокна; q. Наполнители; q. Проклеивающие вещества; q. Красящие вещества; q. Специальные добавки. В зависимости от соотношения этих компонентов создается множество видов бумаг (существуют 11 классов бумаг, а в каждом классе от 300 до 500 видов).

Состав бумаги: q. Растительные волокна; q. Искусственные волокна; q. Наполнители; q. Проклеивающие вещества; q. Красящие вещества; q. Специальные добавки. В зависимости от соотношения этих компонентов создается множество видов бумаг (существуют 11 классов бумаг, а в каждом классе от 300 до 500 видов).

Растительные волокна – это клетчатка растений (природные полимеры, из которых строится оболочка растительных клеток). В клетчатке присутствуют: ü Целлюлоза; ü Гемицеллюлоза; ü Природные смолы, жиры и красители; ü Лигнин; ü Небольшое количество неорганических веществ.

Растительные волокна – это клетчатка растений (природные полимеры, из которых строится оболочка растительных клеток). В клетчатке присутствуют: ü Целлюлоза; ü Гемицеллюлоза; ü Природные смолы, жиры и красители; ü Лигнин; ü Небольшое количество неорганических веществ.

Целлюлоза – природный полимер, полисахарид, принадлежащий к классу углеводов (полиатомный спирт). Это прочное волокнистое вещество, опорная ткань всех растительных клеток. Целлюлоза – эластичный полимер, состоящий из остатков молекул ß-глюкозы. Целлюлоза – светлый, неплавкий материал, нерастворимый в обычных растворителях, гигроскопичный. Простейший представитель целлюлозы – вата, фильтровальная бумага.

Целлюлоза – природный полимер, полисахарид, принадлежащий к классу углеводов (полиатомный спирт). Это прочное волокнистое вещество, опорная ткань всех растительных клеток. Целлюлоза – эластичный полимер, состоящий из остатков молекул ß-глюкозы. Целлюлоза – светлый, неплавкий материал, нерастворимый в обычных растворителях, гигроскопичный. Простейший представитель целлюлозы – вата, фильтровальная бумага.

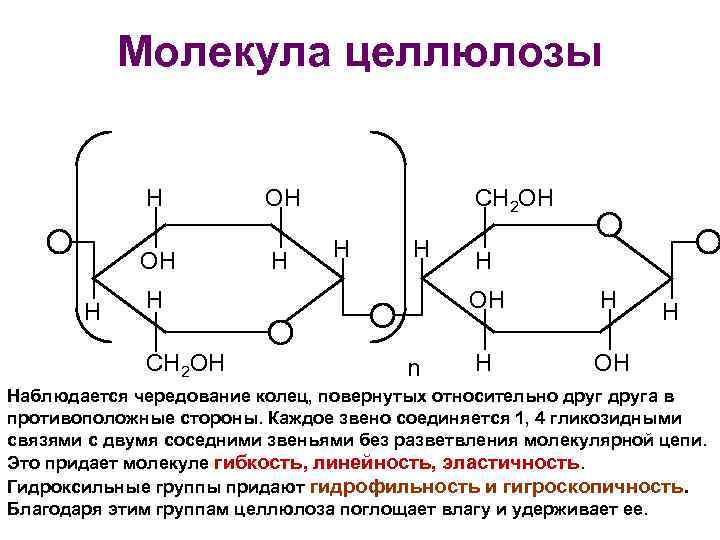

Молекула целлюлозы Н ОН СН 2 ОН ОН Н Н ОН Н Н СН 2 ОН n Н ОН Наблюдается чередование колец, повернутых относительно друга в противоположные стороны. Каждое звено соединяется 1, 4 гликозидными связями с двумя соседними звеньями без разветвления молекулярной цепи. Это придает молекуле гибкость, линейность, эластичность. Гидроксильные группы придают гидрофильность и гигроскопичность. Благодаря этим группам целлюлоза поглощает влагу и удерживает ее.

Молекула целлюлозы Н ОН СН 2 ОН ОН Н Н ОН Н Н СН 2 ОН n Н ОН Наблюдается чередование колец, повернутых относительно друга в противоположные стороны. Каждое звено соединяется 1, 4 гликозидными связями с двумя соседними звеньями без разветвления молекулярной цепи. Это придает молекуле гибкость, линейность, эластичность. Гидроксильные группы придают гидрофильность и гигроскопичность. Благодаря этим группам целлюлоза поглощает влагу и удерживает ее.

Строение целлюлозного волокна Микрофибрилла (5 -25 нм) Макрофибрилла (до 400 нм) Водородные связи Длина волокон у лиственных пород – 0, 7 -2, 5 мм; у хвойных пород – 3, 0 -5, 0 мм.

Строение целлюлозного волокна Микрофибрилла (5 -25 нм) Макрофибрилла (до 400 нм) Водородные связи Длина волокон у лиственных пород – 0, 7 -2, 5 мм; у хвойных пород – 3, 0 -5, 0 мм.

Требования к волокнам ü гибкость и эластичность; ü способность к фибриллированию; ü установление межмолекулярных связей; ü линейность. Эти свойства необходимы при изготовлении бумаги. Свойства бумаги зависят от природы растительных волокон, характера их обработки, содержания наполнителя, вида и степени проклейки, а также технологии отлива и отделки, благодаря чему бумага получается с разными свойствами. Бумагообразующие свойства зависят от сопутствующих веществ (инкрустирующих).

Требования к волокнам ü гибкость и эластичность; ü способность к фибриллированию; ü установление межмолекулярных связей; ü линейность. Эти свойства необходимы при изготовлении бумаги. Свойства бумаги зависят от природы растительных волокон, характера их обработки, содержания наполнителя, вида и степени проклейки, а также технологии отлива и отделки, благодаря чему бумага получается с разными свойствами. Бумагообразующие свойства зависят от сопутствующих веществ (инкрустирующих).

•

•

Содержание целлюлозы и лигнина в некоторых видах сырья Виды сырья Содержание целлюлозы, лигнина, % % Хлопок 94, 5 - Лен 73, 9 – 78, 8 2, 0 – 2, 9 Сосна 51, 4 – 52, 7 27 Тополь 47, 36 18, 24 Бук 41, 46 22, 6 Лигнин оказывает сильное влияние на свойства бумаги – придает волокнам жесткость, хрупкость из-за сетчатого строения полимерных молекул. Он не светостоек, придает бумаге рыхлость и снижает прочность, мешает переплетению волокон.

Содержание целлюлозы и лигнина в некоторых видах сырья Виды сырья Содержание целлюлозы, лигнина, % % Хлопок 94, 5 - Лен 73, 9 – 78, 8 2, 0 – 2, 9 Сосна 51, 4 – 52, 7 27 Тополь 47, 36 18, 24 Бук 41, 46 22, 6 Лигнин оказывает сильное влияние на свойства бумаги – придает волокнам жесткость, хрупкость из-за сетчатого строения полимерных молекул. Он не светостоек, придает бумаге рыхлость и снижает прочность, мешает переплетению волокон.

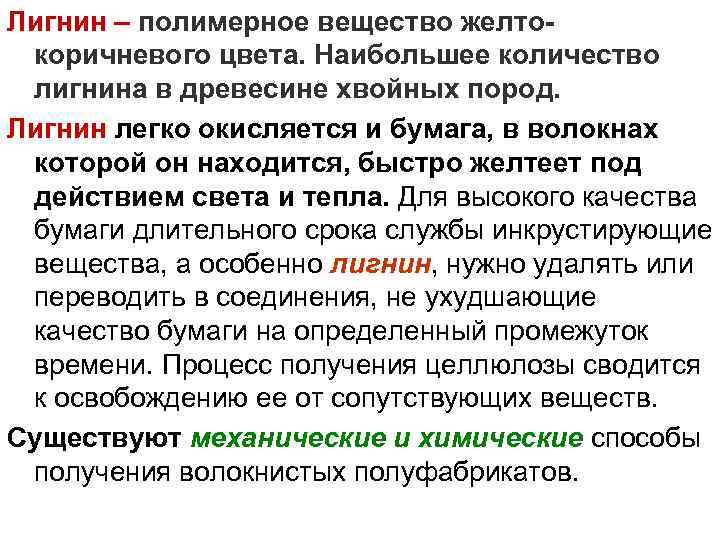

Лигнин – полимерное вещество желто- коричневого цвета. Наибольшее количество лигнина в древесине хвойных пород. Лигнин легко окисляется и бумага, в волокнах которой он находится, быстро желтеет под действием света и тепла. Для высокого качества бумаги длительного срока службы инкрустирующие вещества, а особенно лигнин, нужно удалять или переводить в соединения, не ухудшающие качество бумаги на определенный промежуток времени. Процесс получения целлюлозы сводится к освобождению ее от сопутствующих веществ. Существуют механические и химические способы получения волокнистых полуфабрикатов.

Лигнин – полимерное вещество желто- коричневого цвета. Наибольшее количество лигнина в древесине хвойных пород. Лигнин легко окисляется и бумага, в волокнах которой он находится, быстро желтеет под действием света и тепла. Для высокого качества бумаги длительного срока службы инкрустирующие вещества, а особенно лигнин, нужно удалять или переводить в соединения, не ухудшающие качество бумаги на определенный промежуток времени. Процесс получения целлюлозы сводится к освобождению ее от сопутствующих веществ. Существуют механические и химические способы получения волокнистых полуфабрикатов.

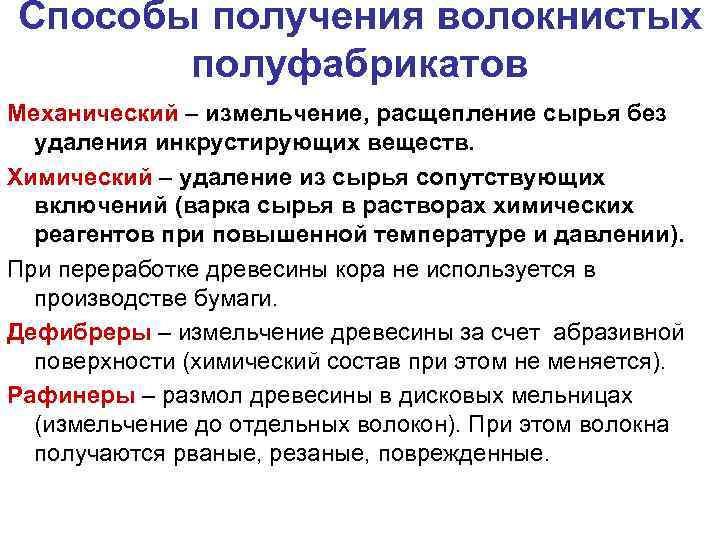

Способы получения волокнистых полуфабрикатов Механический – измельчение, расщепление сырья без удаления инкрустирующих веществ. Химический – удаление из сырья сопутствующих включений (варка сырья в растворах химических реагентов при повышенной температуре и давлении). При переработке древесины кора не используется в производстве бумаги. Дефибреры – измельчение древесины за счет абразивной поверхности (химический состав при этом не меняется). Рафинеры – размол древесины в дисковых мельницах (измельчение до отдельных волокон). При этом волокна получаются рваные, резаные, поврежденные.

Способы получения волокнистых полуфабрикатов Механический – измельчение, расщепление сырья без удаления инкрустирующих веществ. Химический – удаление из сырья сопутствующих включений (варка сырья в растворах химических реагентов при повышенной температуре и давлении). При переработке древесины кора не используется в производстве бумаги. Дефибреры – измельчение древесины за счет абразивной поверхности (химический состав при этом не меняется). Рафинеры – размол древесины в дисковых мельницах (измельчение до отдельных волокон). При этом волокна получаются рваные, резаные, поврежденные.

• Дефибрерное измельчение древесины

• Дефибрерное измельчение древесины

• Механическое измельчение древесины рафинерное

• Механическое измельчение древесины рафинерное

Волокнистые полуфабрикаты из древесины ДРЕВЕСИНА Древесная масса Древесная целлюлоза Белая Сульфитная Бурая Сульфатная Термомеханическая Химико-термомеханическая Выпускается более двадцати видов древесной массы. Стрелками показано направление улучшения бумагообразующих свойств.

Волокнистые полуфабрикаты из древесины ДРЕВЕСИНА Древесная масса Древесная целлюлоза Белая Сульфитная Бурая Сульфатная Термомеханическая Химико-термомеханическая Выпускается более двадцати видов древесной массы. Стрелками показано направление улучшения бумагообразующих свойств.

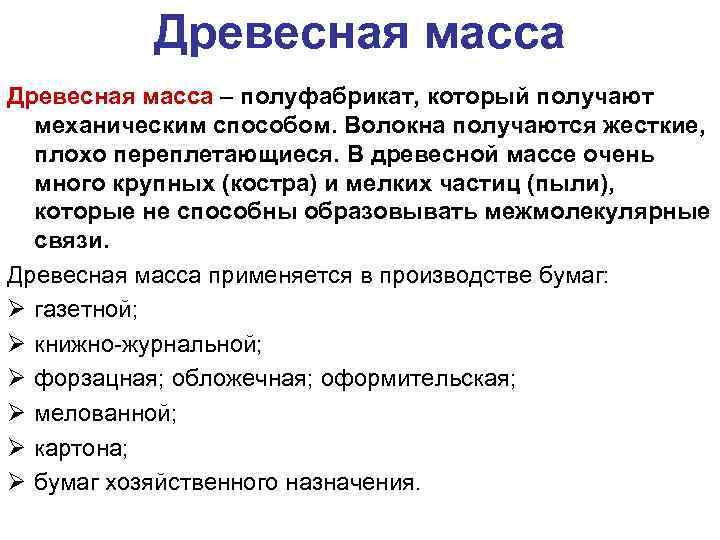

Древесная масса – полуфабрикат, который получают механическим способом. Волокна получаются жесткие, плохо переплетающиеся. В древесной массе очень много крупных (костра) и мелких частиц (пыли), которые не способны образовывать межмолекулярные связи. Древесная масса применяется в производстве бумаг: Ø газетной; Ø книжно-журнальной; Ø форзацная; обложечная; оформительская; Ø мелованной; Ø картона; Ø бумаг хозяйственного назначения.

Древесная масса – полуфабрикат, который получают механическим способом. Волокна получаются жесткие, плохо переплетающиеся. В древесной массе очень много крупных (костра) и мелких частиц (пыли), которые не способны образовывать межмолекулярные связи. Древесная масса применяется в производстве бумаг: Ø газетной; Ø книжно-журнальной; Ø форзацная; обложечная; оформительская; Ø мелованной; Ø картона; Ø бумаг хозяйственного назначения.

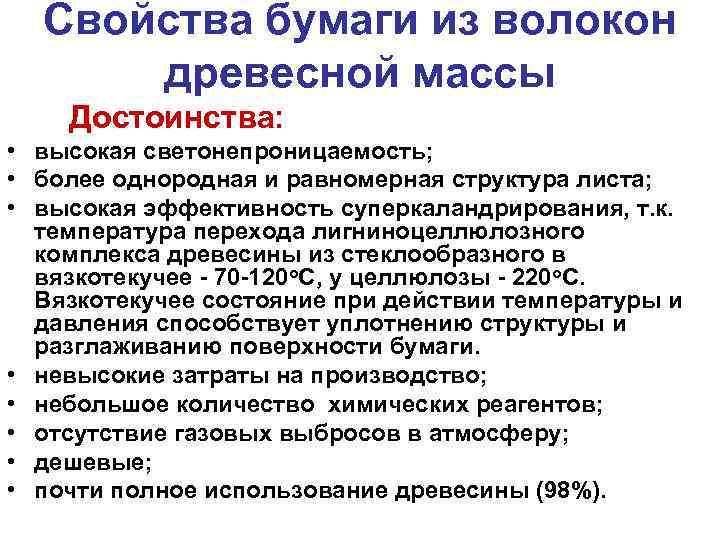

Свойства бумаги из волокон древесной массы Достоинства: • высокая светонепроницаемость; • более однородная и равномерная структура листа; • высокая эффективность суперкаландрирования, т. к. температура перехода лигниноцеллюлозного комплекса древесины из стеклообразного в вязкотекучее - 70 -120 о. С, у целлюлозы - 220 о. С. Вязкотекучее состояние при действии температуры и давления способствует уплотнению структуры и разглаживанию поверхности бумаги. • невысокие затраты на производство; • небольшое количество химических реагентов; • отсутствие газовых выбросов в атмосферу; • дешевые; • почти полное использование древесины (98%).

Свойства бумаги из волокон древесной массы Достоинства: • высокая светонепроницаемость; • более однородная и равномерная структура листа; • высокая эффективность суперкаландрирования, т. к. температура перехода лигниноцеллюлозного комплекса древесины из стеклообразного в вязкотекучее - 70 -120 о. С, у целлюлозы - 220 о. С. Вязкотекучее состояние при действии температуры и давления способствует уплотнению структуры и разглаживанию поверхности бумаги. • невысокие затраты на производство; • небольшое количество химических реагентов; • отсутствие газовых выбросов в атмосферу; • дешевые; • почти полное использование древесины (98%).

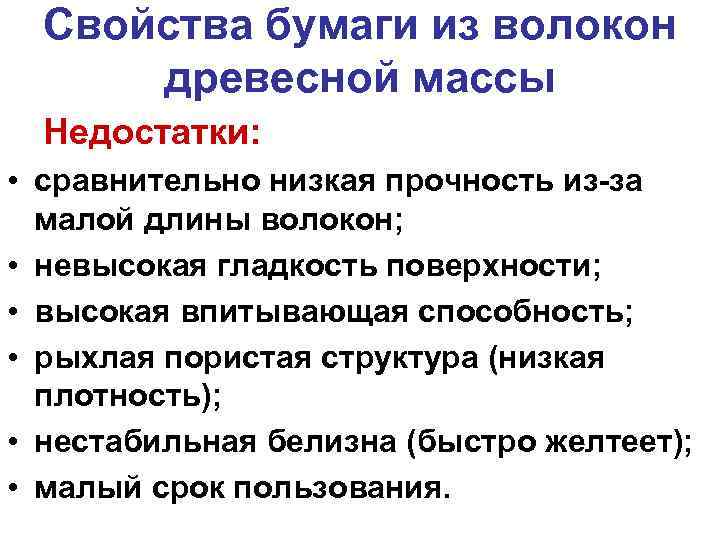

Свойства бумаги из волокон древесной массы Недостатки: • сравнительно низкая прочность из-за малой длины волокон; • невысокая гладкость поверхности; • высокая впитывающая способность; • рыхлая пористая структура (низкая плотность); • нестабильная белизна (быстро желтеет); • малый срок пользования.

Свойства бумаги из волокон древесной массы Недостатки: • сравнительно низкая прочность из-за малой длины волокон; • невысокая гладкость поверхности; • высокая впитывающая способность; • рыхлая пористая структура (низкая плотность); • нестабильная белизна (быстро желтеет); • малый срок пользования.

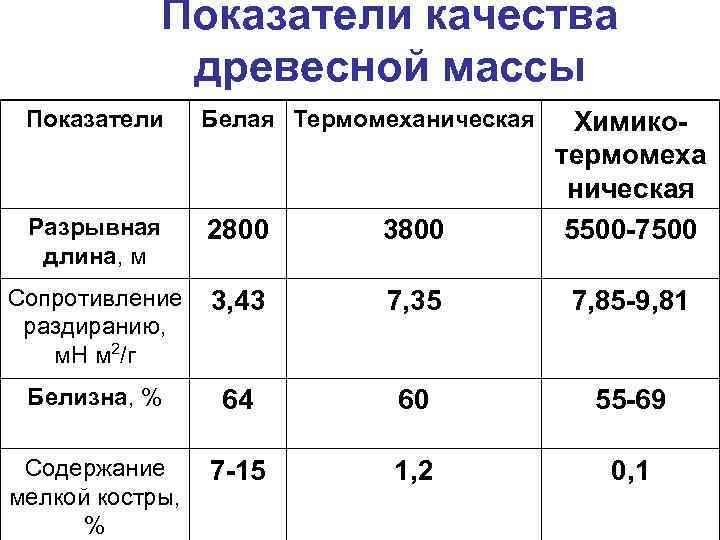

Показатели качества древесной массы Показатели Белая Термомеханическая Химико- термомеха ническая Разрывная 2800 3800 5500 -7500 длина, м Сопротивление 3, 43 7, 35 7, 85 -9, 81 раздиранию, м. Н м 2/г Белизна, % 64 60 55 -69 Содержание 7 -15 1, 2 0, 1 мелкой костры, %

Показатели качества древесной массы Показатели Белая Термомеханическая Химико- термомеха ническая Разрывная 2800 3800 5500 -7500 длина, м Сопротивление 3, 43 7, 35 7, 85 -9, 81 раздиранию, м. Н м 2/г Белизна, % 64 60 55 -69 Содержание 7 -15 1, 2 0, 1 мелкой костры, %

Древесная целлюлоза Получают химическим способом. Варка – полное выделение целлюлозы из древесной ткани в неповрежденном виде. Выделение основано на взаимодействии реакционно активных групп лигнина с кислотами или щелочами. Достоинства: • высокие прочностные свойства; • меньшее повреждение волокон; • волокна хорошо отбеливаются; • нет препятствий для применения оптических отбеливателей; • используют для бумаг длительного пользования или хранения

Древесная целлюлоза Получают химическим способом. Варка – полное выделение целлюлозы из древесной ткани в неповрежденном виде. Выделение основано на взаимодействии реакционно активных групп лигнина с кислотами или щелочами. Достоинства: • высокие прочностные свойства; • меньшее повреждение волокон; • волокна хорошо отбеливаются; • нет препятствий для применения оптических отбеливателей; • используют для бумаг длительного пользования или хранения

Древесная целлюлоза Недостатки: • дорогие полуфабрикаты; • после переработки сырья выход полуфабрикатов составляет 45 -55%; • более высокое содержание наполнителей из-за повышенной светопроницаемости • возможно загрязнение окружающей среды; • высокие энергозатраты; Получение сульфитной целлюлозы Древесина перерабатывается в щепу, сортируется по размеру и только затем подвергается химическому воздействию. В процессе варки волокна разрыхляются и разделяются на фибриллы, а лигнин растворяется и вымывается.

Древесная целлюлоза Недостатки: • дорогие полуфабрикаты; • после переработки сырья выход полуфабрикатов составляет 45 -55%; • более высокое содержание наполнителей из-за повышенной светопроницаемости • возможно загрязнение окружающей среды; • высокие энергозатраты; Получение сульфитной целлюлозы Древесина перерабатывается в щепу, сортируется по размеру и только затем подвергается химическому воздействию. В процессе варки волокна разрыхляются и разделяются на фибриллы, а лигнин растворяется и вымывается.

Сульфитная целлюлоза Недостатки: деструкция стенок волокон из-за гидролиза целлюлозы; перерабатывается древесина с низким содержанием смоляных кислот (лиственные породы); высокое содержание смолистых веществ в готовом полуфабрикате до 1, 5%, образуются липкие отложения; остаточное содержание лигнина до 4% (6%); невозможна утилизация сульфитных растворов; происходит загрязнение сточных вод; кислая среда в дальнейшем ускоряет процесс старения; в офсетном способе печати кислые бумаги имеют проблемы с высыханием красочных слоев.

Сульфитная целлюлоза Недостатки: деструкция стенок волокон из-за гидролиза целлюлозы; перерабатывается древесина с низким содержанием смоляных кислот (лиственные породы); высокое содержание смолистых веществ в готовом полуфабрикате до 1, 5%, образуются липкие отложения; остаточное содержание лигнина до 4% (6%); невозможна утилизация сульфитных растворов; происходит загрязнение сточных вод; кислая среда в дальнейшем ускоряет процесс старения; в офсетном способе печати кислые бумаги имеют проблемы с высыханием красочных слоев.

Сульфитная целлюлоза Достоинства: • волокна легко отбеливаются; • достигается достаточная белизна; • высокие прочностные свойства; • более дешевый полуфабрикат(по сравнению с сульфатной). Выход полезного продукта составляет 45 -55%. Объем производства с каждым годом уменьшается. Канада, США и европейские страны уже практически не используют такой вид сырья.

Сульфитная целлюлоза Достоинства: • волокна легко отбеливаются; • достигается достаточная белизна; • высокие прочностные свойства; • более дешевый полуфабрикат(по сравнению с сульфатной). Выход полезного продукта составляет 45 -55%. Объем производства с каждым годом уменьшается. Канада, США и европейские страны уже практически не используют такой вид сырья.

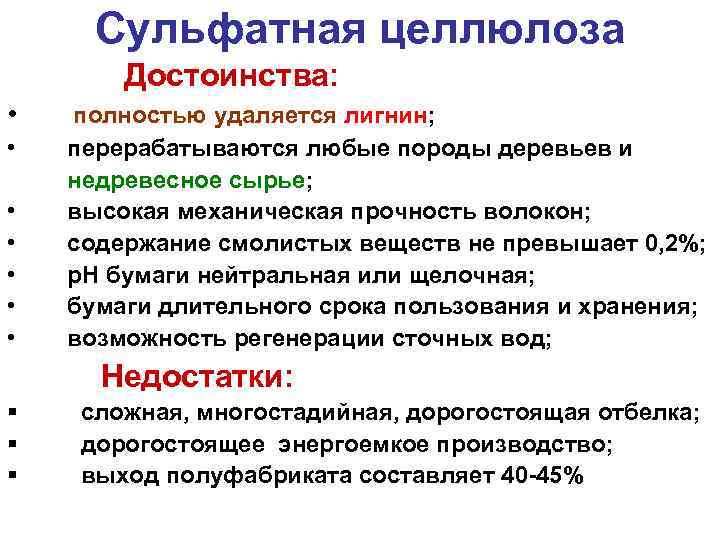

Сульфатная целлюлоза Достоинства: • полностью удаляется лигнин; • перерабатываются любые породы деревьев и недревесное сырье; • высокая механическая прочность волокон; • содержание смолистых веществ не превышает 0, 2%; • р. Н бумаги нейтральная или щелочная; • бумаги длительного срока пользования и хранения; • возможность регенерации сточных вод; Недостатки: сложная, многостадийная, дорогостоящая отбелка; дорогостоящее энергоемкое производство; выход полуфабриката составляет 40 -45%

Сульфатная целлюлоза Достоинства: • полностью удаляется лигнин; • перерабатываются любые породы деревьев и недревесное сырье; • высокая механическая прочность волокон; • содержание смолистых веществ не превышает 0, 2%; • р. Н бумаги нейтральная или щелочная; • бумаги длительного срока пользования и хранения; • возможность регенерации сточных вод; Недостатки: сложная, многостадийная, дорогостоящая отбелка; дорогостоящее энергоемкое производство; выход полуфабриката составляет 40 -45%

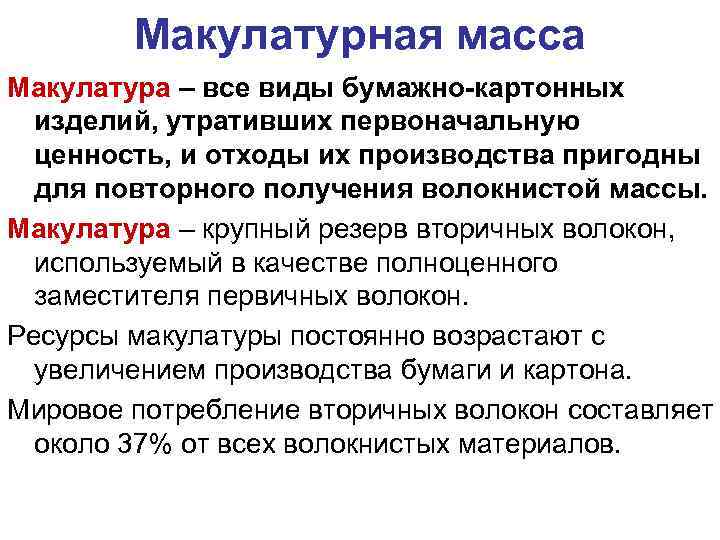

Макулатурная масса Макулатура – все виды бумажно-картонных изделий, утративших первоначальную ценность, и отходы их производства пригодны для повторного получения волокнистой массы. Макулатура – крупный резерв вторичных волокон, используемый в качестве полноценного заместителя первичных волокон. Ресурсы макулатуры постоянно возрастают с увеличением производства бумаги и картона. Мировое потребление вторичных волокон составляет около 37% от всех волокнистых материалов.

Макулатурная масса Макулатура – все виды бумажно-картонных изделий, утративших первоначальную ценность, и отходы их производства пригодны для повторного получения волокнистой массы. Макулатура – крупный резерв вторичных волокон, используемый в качестве полноценного заместителя первичных волокон. Ресурсы макулатуры постоянно возрастают с увеличением производства бумаги и картона. Мировое потребление вторичных волокон составляет около 37% от всех волокнистых материалов.

Уровень потребления макулатуры Год Потребление макулатуры, % 1990 35, 6 1995 41, 4 2000 45, 2 2007 47, 0 2010 ожидается 50, 0 Макулатурная масса используется в производстве газетной бумаги (до 12% от всей перерабатываемой макулатуры), в производстве картона и бумаги (48%).

Уровень потребления макулатуры Год Потребление макулатуры, % 1990 35, 6 1995 41, 4 2000 45, 2 2007 47, 0 2010 ожидается 50, 0 Макулатурная масса используется в производстве газетной бумаги (до 12% от всей перерабатываемой макулатуры), в производстве картона и бумаги (48%).

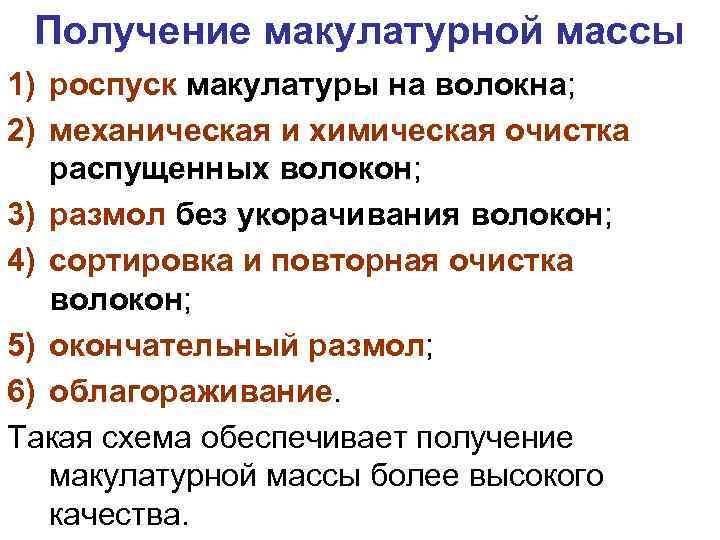

Получение макулатурной массы 1) роспуск макулатуры на волокна; 2) механическая и химическая очистка распущенных волокон; 3) размол без укорачивания волокон; 4) сортировка и повторная очистка волокон; 5) окончательный размол; 6) облагораживание. Такая схема обеспечивает получение макулатурной массы более высокого качества.

Получение макулатурной массы 1) роспуск макулатуры на волокна; 2) механическая и химическая очистка распущенных волокон; 3) размол без укорачивания волокон; 4) сортировка и повторная очистка волокон; 5) окончательный размол; 6) облагораживание. Такая схема обеспечивает получение макулатурной массы более высокого качества.

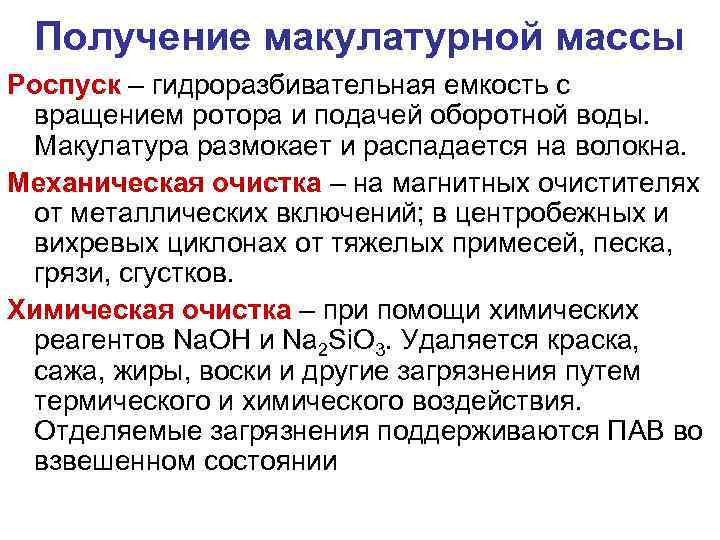

Получение макулатурной массы Роспуск – гидроразбивательная емкость с вращением ротора и подачей оборотной воды. Макулатура размокает и распадается на волокна. Механическая очистка – на магнитных очистителях от металлических включений; в центробежных и вихревых циклонах от тяжелых примесей, песка, грязи, сгустков. Химическая очистка – при помощи химических реагентов Na. OH и Na 2 Si. O 3. Удаляется краска, сажа, жиры, воски и другие загрязнения путем термического и химического воздействия. Отделяемые загрязнения поддерживаются ПАВ во взвешенном состоянии

Получение макулатурной массы Роспуск – гидроразбивательная емкость с вращением ротора и подачей оборотной воды. Макулатура размокает и распадается на волокна. Механическая очистка – на магнитных очистителях от металлических включений; в центробежных и вихревых циклонах от тяжелых примесей, песка, грязи, сгустков. Химическая очистка – при помощи химических реагентов Na. OH и Na 2 Si. O 3. Удаляется краска, сажа, жиры, воски и другие загрязнения путем термического и химического воздействия. Отделяемые загрязнения поддерживаются ПАВ во взвешенном состоянии

Получение макулатурной массы Размол проводятся для ликвидации пучков, не распавшихся на волокна Сортировка - отделение от основной массы не распавшихся частиц Облагораживание проводится для обесцвечивания и отбелки волокон, так как низкая белизна волокон обусловлена наличием печатной краски и естественных процессов старения. Для этого используют перекись водорода H 2 O 2. Этот процесс может быть совмещен с роспуском макулатуры, а при необходимости проводится дополнительная стадия отбелки.

Получение макулатурной массы Размол проводятся для ликвидации пучков, не распавшихся на волокна Сортировка - отделение от основной массы не распавшихся частиц Облагораживание проводится для обесцвечивания и отбелки волокон, так как низкая белизна волокон обусловлена наличием печатной краски и естественных процессов старения. Для этого используют перекись водорода H 2 O 2. Этот процесс может быть совмещен с роспуском макулатуры, а при необходимости проводится дополнительная стадия отбелки.

Использование макулатурной массы Макулатурная масса применяется при производстве: Ø газет; Ø суперкаландрированных видов бумаги с пониженной массой; Ø переплетного картона; Ø упаковочного картона. Себестоимость 1 т макулатуры ниже себестоимости 1 т небеленой целлюлозы на 37%, а 1 т древесной массы на 13, 7%. Применение 1 т макулатуры экономит 3 -4 м 3 древесины. Сегодня макулатурная масса недостаточно используется в производстве бумажной продукции.

Использование макулатурной массы Макулатурная масса применяется при производстве: Ø газет; Ø суперкаландрированных видов бумаги с пониженной массой; Ø переплетного картона; Ø упаковочного картона. Себестоимость 1 т макулатуры ниже себестоимости 1 т небеленой целлюлозы на 37%, а 1 т древесной массы на 13, 7%. Применение 1 т макулатуры экономит 3 -4 м 3 древесины. Сегодня макулатурная масса недостаточно используется в производстве бумажной продукции.

• Основное направление развития технологии Макулатурная масса переработки макулатуры – совершенствование процесса облагораживания с целью расширения возможности использования вторичных волокон. • Законодательство ряда стран Европы, Северной Америки и Японии предусматривают налоговые льготы производителям бумаги, использующим в производстве бумаги волокна макулатурной массы. • Сегодня многие предприятия в Европе, Северной Америке, Юго-Восточной Азии производят газетную бумагу из 100% макулатуры. • По характеру влияния на потребительские свойства бумаг макулатура близка к волокнам древесной массы. • Введение в композицию бумаги макулатурной массы приводит к повышению пухлости и к некоторому снижению прочности. Однако степень влияния зависит от качества макулатуры, а также от композиции бумажной массы, в которую ее вводят.

• Основное направление развития технологии Макулатурная масса переработки макулатуры – совершенствование процесса облагораживания с целью расширения возможности использования вторичных волокон. • Законодательство ряда стран Европы, Северной Америки и Японии предусматривают налоговые льготы производителям бумаги, использующим в производстве бумаги волокна макулатурной массы. • Сегодня многие предприятия в Европе, Северной Америке, Юго-Восточной Азии производят газетную бумагу из 100% макулатуры. • По характеру влияния на потребительские свойства бумаг макулатура близка к волокнам древесной массы. • Введение в композицию бумаги макулатурной массы приводит к повышению пухлости и к некоторому снижению прочности. Однако степень влияния зависит от качества макулатуры, а также от композиции бумажной массы, в которую ее вводят.

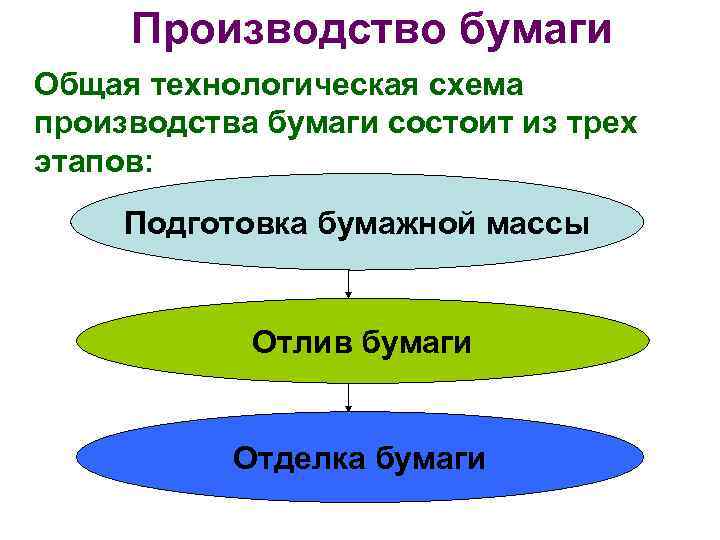

Производство бумаги Общая технологическая схема производства бумаги состоит из трех этапов: Подготовка бумажной массы Отлив бумаги Отделка бумаги

Производство бумаги Общая технологическая схема производства бумаги состоит из трех этапов: Подготовка бумажной массы Отлив бумаги Отделка бумаги

Производство бумаги Подготовка бумажной массы • Отбелка волокнистых полуфабрикатов • Размол волокнистых полуфабрикатов • Составление композиции по волокнистому составу • Введение наполнителей • Введение проклеивающих веществ • Введение подцветки • Разбавление бумажной массы

Производство бумаги Подготовка бумажной массы • Отбелка волокнистых полуфабрикатов • Размол волокнистых полуфабрикатов • Составление композиции по волокнистому составу • Введение наполнителей • Введение проклеивающих веществ • Введение подцветки • Разбавление бумажной массы

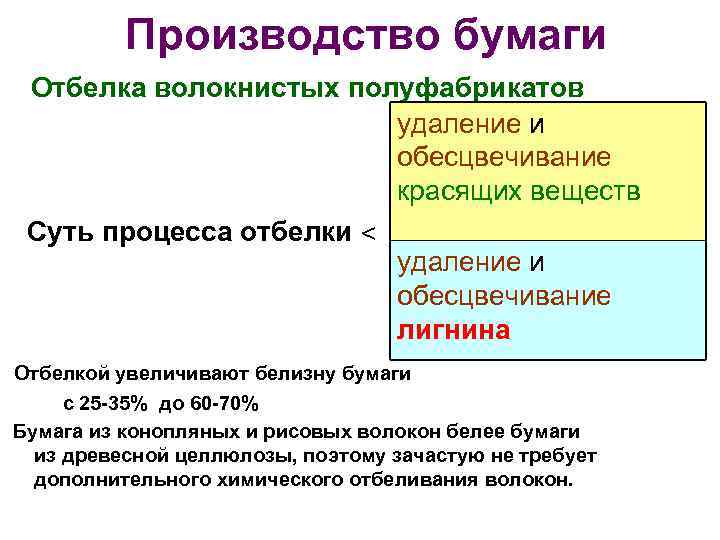

Производство бумаги Отбелка волокнистых полуфабрикатов удаление и обесцвечивание красящих веществ Суть процесса отбелки < удаление и обесцвечивание лигнина Отбелкой увеличивают белизну бумаги с 25 -35% до 60 -70% Бумага из конопляных и рисовых волокон белее бумаги из древесной целлюлозы, поэтому зачастую не требует дополнительного химического отбеливания волокон.

Производство бумаги Отбелка волокнистых полуфабрикатов удаление и обесцвечивание красящих веществ Суть процесса отбелки < удаление и обесцвечивание лигнина Отбелкой увеличивают белизну бумаги с 25 -35% до 60 -70% Бумага из конопляных и рисовых волокон белее бумаги из древесной целлюлозы, поэтому зачастую не требует дополнительного химического отбеливания волокон.

Производство бумаги Для чего проводят отбелку? • Эстетически приятнее белые бумаги • Для контрастности печати • При окрашивании волокон для получения цветного материала не происходит тоновых изменений цвета красящих веществ • Для химической стабильности и устойчивости волокон • Для обеззараживания, что важно из санитарно-гигиенических норм

Производство бумаги Для чего проводят отбелку? • Эстетически приятнее белые бумаги • Для контрастности печати • При окрашивании волокон для получения цветного материала не происходит тоновых изменений цвета красящих веществ • Для химической стабильности и устойчивости волокон • Для обеззараживания, что важно из санитарно-гигиенических норм

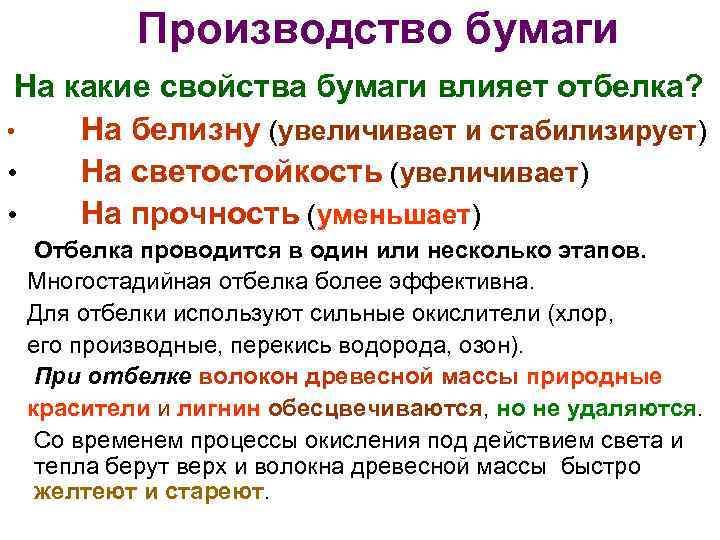

Производство бумаги На какие свойства бумаги влияет отбелка? • На белизну (увеличивает и стабилизирует) • На светостойкость (увеличивает) • На прочность (уменьшает) Отбелка проводится в один или несколько этапов. Многостадийная отбелка более эффективна. Для отбелки используют сильные окислители (хлор, его производные, перекись водорода, озон). При отбелке волокон древесной массы природные красители и лигнин обесцвечиваются, но не удаляются. Со временем процессы окисления под действием света и тепла берут верх и волокна древесной массы быстро желтеют и стареют.

Производство бумаги На какие свойства бумаги влияет отбелка? • На белизну (увеличивает и стабилизирует) • На светостойкость (увеличивает) • На прочность (уменьшает) Отбелка проводится в один или несколько этапов. Многостадийная отбелка более эффективна. Для отбелки используют сильные окислители (хлор, его производные, перекись водорода, озон). При отбелке волокон древесной массы природные красители и лигнин обесцвечиваются, но не удаляются. Со временем процессы окисления под действием света и тепла берут верх и волокна древесной массы быстро желтеют и стареют.

Производство бумаги • При отбелке волокон древесной целлюлозы удаляется остаточный лигнин, обесцвечиваются красители и природные воски. • Легко, как правило, в три стадии отбеливается сульфитная целлюлоза. • Сложная многостадийная, как правило, в пять и более стадий отбелка волокон сульфатной целлюлозы. • Наибольшей белизны добиваются при отбелке волокон древесной сульфатной целлюлозы.

Производство бумаги • При отбелке волокон древесной целлюлозы удаляется остаточный лигнин, обесцвечиваются красители и природные воски. • Легко, как правило, в три стадии отбеливается сульфитная целлюлоза. • Сложная многостадийная, как правило, в пять и более стадий отбелка волокон сульфатной целлюлозы. • Наибольшей белизны добиваются при отбелке волокон древесной сульфатной целлюлозы.

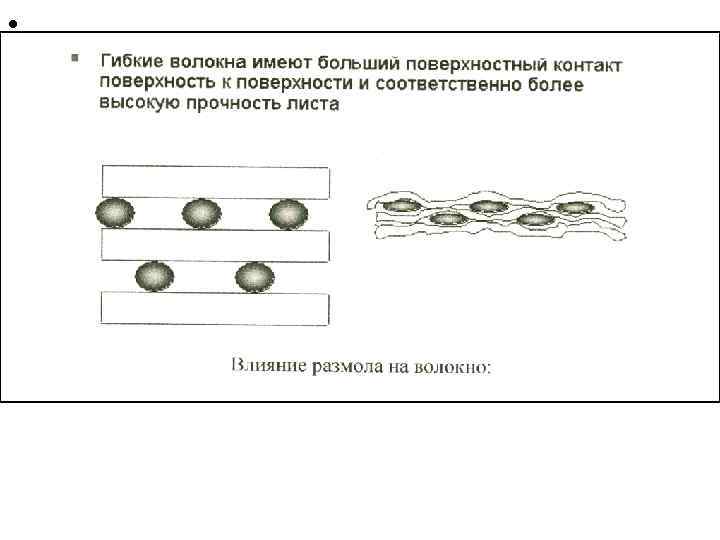

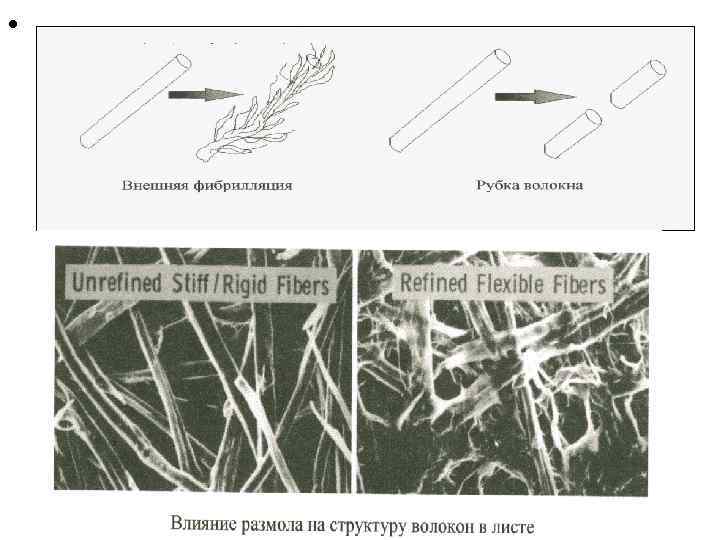

Производство бумаги Размол волокнистых полуфабрикатов Дополнительный размол – обязательная стадия, определяющая многие свойства печатных бумаг. Какие задачи решает размол? • Измельчение комков и сгустков волокон • Укорачивание волокон • Фибриллирование волокон (расщепление в продольном направлении) • Гидратирование волокон (образование водородных связей) Размол проводится в водной среде. Волокна становятся мягкими эластичными, что облегчает обработку, делая ее более эффективной.

Производство бумаги Размол волокнистых полуфабрикатов Дополнительный размол – обязательная стадия, определяющая многие свойства печатных бумаг. Какие задачи решает размол? • Измельчение комков и сгустков волокон • Укорачивание волокон • Фибриллирование волокон (расщепление в продольном направлении) • Гидратирование волокон (образование водородных связей) Размол проводится в водной среде. Волокна становятся мягкими эластичными, что облегчает обработку, делая ее более эффективной.

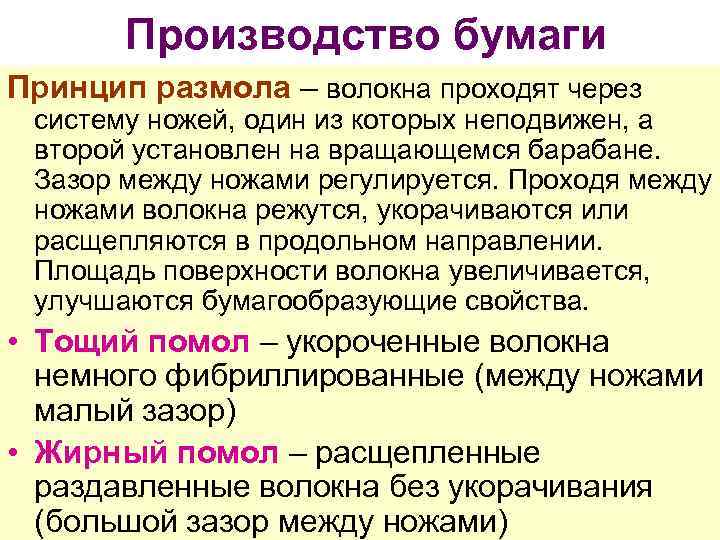

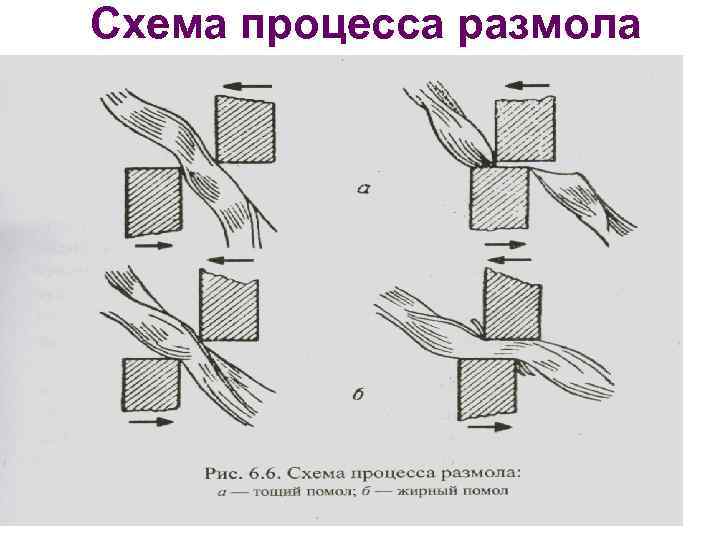

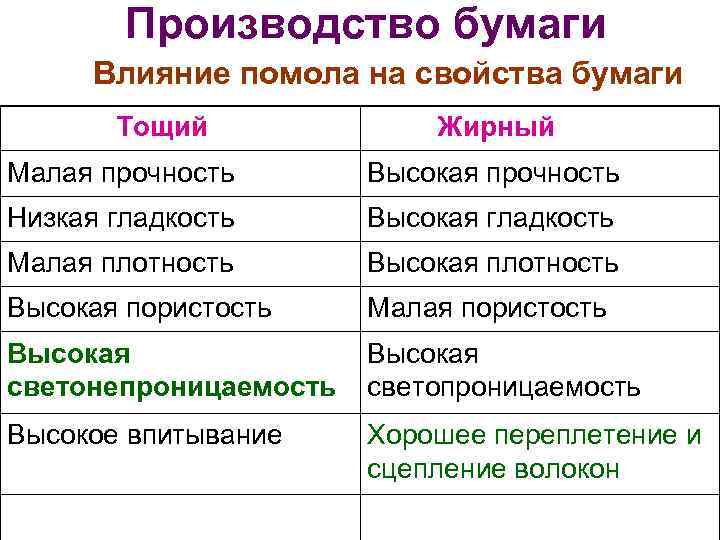

Производство бумаги Принцип размола – волокна проходят через систему ножей, один из которых неподвижен, а второй установлен на вращающемся барабане. Зазор между ножами регулируется. Проходя между ножами волокна режутся, укорачиваются или расщепляются в продольном направлении. Площадь поверхности волокна увеличивается, улучшаются бумагообразующие свойства. • Тощий помол – укороченные волокна немного фибриллированные (между ножами малый зазор) • Жирный помол – расщепленные раздавленные волокна без укорачивания (большой зазор между ножами)

Производство бумаги Принцип размола – волокна проходят через систему ножей, один из которых неподвижен, а второй установлен на вращающемся барабане. Зазор между ножами регулируется. Проходя между ножами волокна режутся, укорачиваются или расщепляются в продольном направлении. Площадь поверхности волокна увеличивается, улучшаются бумагообразующие свойства. • Тощий помол – укороченные волокна немного фибриллированные (между ножами малый зазор) • Жирный помол – расщепленные раздавленные волокна без укорачивания (большой зазор между ножами)

Схема процесса размола

Схема процесса размола

•

•

Производство бумаги Влияние помола на свойства бумаги Тощий Жирный Малая прочность Высокая прочность Низкая гладкость Высокая гладкость Малая плотность Высокая плотность Высокая пористость Малая пористость Высокая Высокая светонепроницаемость светопроницаемость Высокое впитывание Хорошее переплетение и сцепление волокон

Производство бумаги Влияние помола на свойства бумаги Тощий Жирный Малая прочность Высокая прочность Низкая гладкость Высокая гладкость Малая плотность Высокая плотность Высокая пористость Малая пористость Высокая Высокая светонепроницаемость светопроницаемость Высокое впитывание Хорошее переплетение и сцепление волокон

Производство бумаги Составление композиции по волокнистому составу вид волокна № 1 № 2 № 3 газетная специал. назначен хлопок 30 -100 целлюлоза 100 80 -50 35 25 70 -00 древесная 20 -50 65 не масса менее 75 Синтетические волокна, как правило, гидрофобны, эластичны, прочны, но не образуют межмолекулярных связей, нужно связующее для таких волокон. Частично добавляют для экономии и изменения свойств.

Производство бумаги Составление композиции по волокнистому составу вид волокна № 1 № 2 № 3 газетная специал. назначен хлопок 30 -100 целлюлоза 100 80 -50 35 25 70 -00 древесная 20 -50 65 не масса менее 75 Синтетические волокна, как правило, гидрофобны, эластичны, прочны, но не образуют межмолекулярных связей, нужно связующее для таких волокон. Частично добавляют для экономии и изменения свойств.

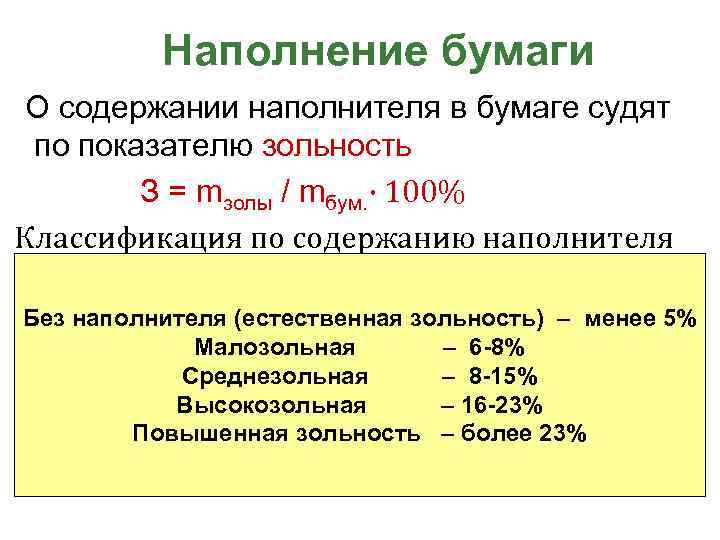

Ведение наполнителей повышают белизну Наполнители – повышают гладкость и мягкость высокодисперсные повышают нерастворимые светонепроницаемость минеральные вещества придают микропористую структуру стабилизируют линейные Какую цель выполняют размеры наполнители в бумаге? равномерное восприятие краски снижают пробивание краски на оборот листа экономят природное сырье снижают прочность и степень проклейки бумаги увеличивают пылимость

Ведение наполнителей повышают белизну Наполнители – повышают гладкость и мягкость высокодисперсные повышают нерастворимые светонепроницаемость минеральные вещества придают микропористую структуру стабилизируют линейные Какую цель выполняют размеры наполнители в бумаге? равномерное восприятие краски снижают пробивание краски на оборот листа экономят природное сырье снижают прочность и степень проклейки бумаги увеличивают пылимость

Наполнение бумаги О содержании наполнителя в бумаге судят по показателю зольность З = mзолы / mбум. · 100% Классификация по содержанию наполнителя Без наполнителя (естественная зольность) – менее 5% Малозольная – 6 -8% Среднезольная – 8 -15% Высокозольная – 16 -23% Повышенная зольность – более 23%

Наполнение бумаги О содержании наполнителя в бумаге судят по показателю зольность З = mзолы / mбум. · 100% Классификация по содержанию наполнителя Без наполнителя (естественная зольность) – менее 5% Малозольная – 6 -8% Среднезольная – 8 -15% Высокозольная – 16 -23% Повышенная зольность – более 23%

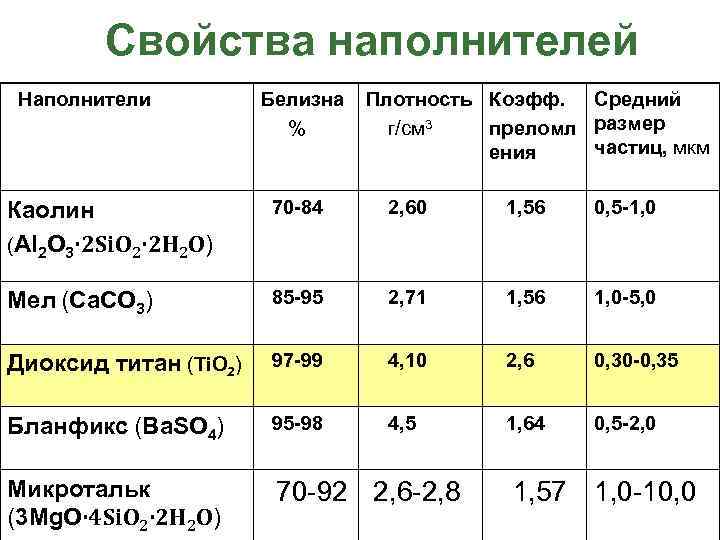

Свойства наполнителей Наполнители Белизна Плотность Коэфф. Средний % г/см 3 преломл размер ения частиц, мкм Каолин 70 -84 2, 60 1, 56 0, 5 -1, 0 (Al 2 O 3· 2 Si. O 2· 2 H 2 O) Мел (Са. СО 3) 85 -95 2, 71 1, 56 1, 0 -5, 0 Диоксид титан (Тi. О 2) 97 -99 4, 10 2, 6 0, 30 -0, 35 Бланфикс (Ва. SO 4) 95 -98 4, 5 1, 64 0, 5 -2, 0 Микротальк 70 -92 2, 6 -2, 8 1, 57 1, 0 -10, 0 (3 Мg. O· 4 Si. O 2· 2 Н 2 О)

Свойства наполнителей Наполнители Белизна Плотность Коэфф. Средний % г/см 3 преломл размер ения частиц, мкм Каолин 70 -84 2, 60 1, 56 0, 5 -1, 0 (Al 2 O 3· 2 Si. O 2· 2 H 2 O) Мел (Са. СО 3) 85 -95 2, 71 1, 56 1, 0 -5, 0 Диоксид титан (Тi. О 2) 97 -99 4, 10 2, 6 0, 30 -0, 35 Бланфикс (Ва. SO 4) 95 -98 4, 5 1, 64 0, 5 -2, 0 Микротальк 70 -92 2, 6 -2, 8 1, 57 1, 0 -10, 0 (3 Мg. O· 4 Si. O 2· 2 Н 2 О)

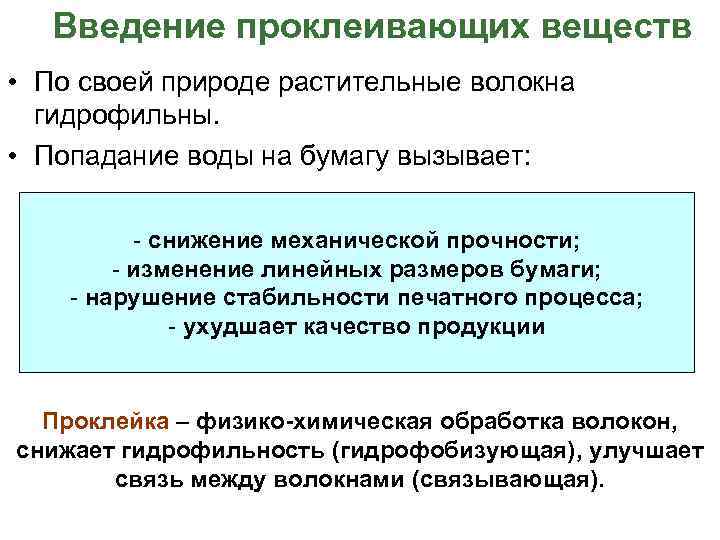

Введение проклеивающих веществ • По своей природе растительные волокна гидрофильны. • Попадание воды на бумагу вызывает: - снижение механической прочности; - изменение линейных размеров бумаги; - нарушение стабильности печатного процесса; - ухудшает качество продукции Проклейка – физико-химическая обработка волокон, снижает гидрофильность (гидрофобизующая), улучшает связь между волокнами (связывающая).

Введение проклеивающих веществ • По своей природе растительные волокна гидрофильны. • Попадание воды на бумагу вызывает: - снижение механической прочности; - изменение линейных размеров бумаги; - нарушение стабильности печатного процесса; - ухудшает качество продукции Проклейка – физико-химическая обработка волокон, снижает гидрофильность (гидрофобизующая), улучшает связь между волокнами (связывающая).

Введение проклеивающих веществ Повышение водостойкости Цель проклейки · Повышение прочности Отрицательная сторона проклейки: повышается жесткость и хрупкость; <усиливается желтоватый оттенок; <снижается прочность при гидрофобизующей проклейке. Содержание проклеивающих веществ в бумаге не превышает 2 -3%(4%)

Введение проклеивающих веществ Повышение водостойкости Цель проклейки · Повышение прочности Отрицательная сторона проклейки: повышается жесткость и хрупкость; <усиливается желтоватый оттенок; <снижается прочность при гидрофобизующей проклейке. Содержание проклеивающих веществ в бумаге не превышает 2 -3%(4%)

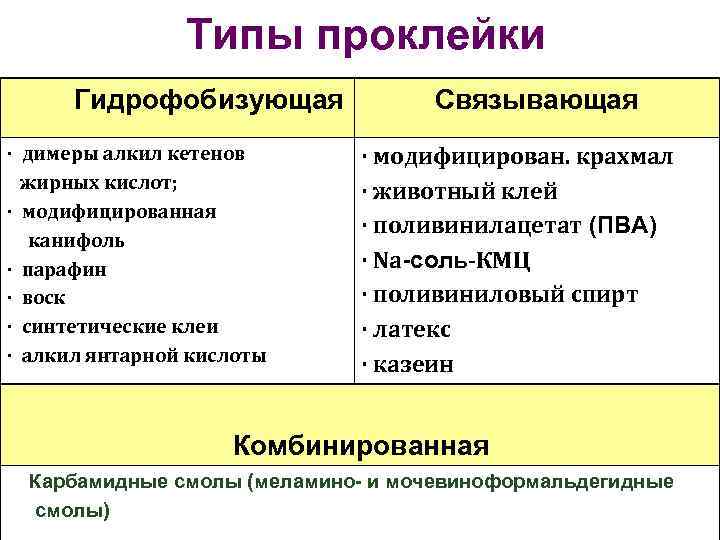

Типы проклейки Гидрофобизующая Связывающая · димеры алкил кетенов · модифицирован. крахмал жирных кислот; · животный клей · модифицированная · поливинилацетат (ПВА) канифоль · парафин · Na-соль-КМЦ · воск · поливиниловый спирт · синтетические клеи · латекс · алкил янтарной кислоты · казеин Комбинированная Карбамидные смолы (меламино- и мочевиноформальдегидные смолы)

Типы проклейки Гидрофобизующая Связывающая · димеры алкил кетенов · модифицирован. крахмал жирных кислот; · животный клей · модифицированная · поливинилацетат (ПВА) канифоль · парафин · Na-соль-КМЦ · воск · поливиниловый спирт · синтетические клеи · латекс · алкил янтарной кислоты · казеин Комбинированная Карбамидные смолы (меламино- и мочевиноформальдегидные смолы)

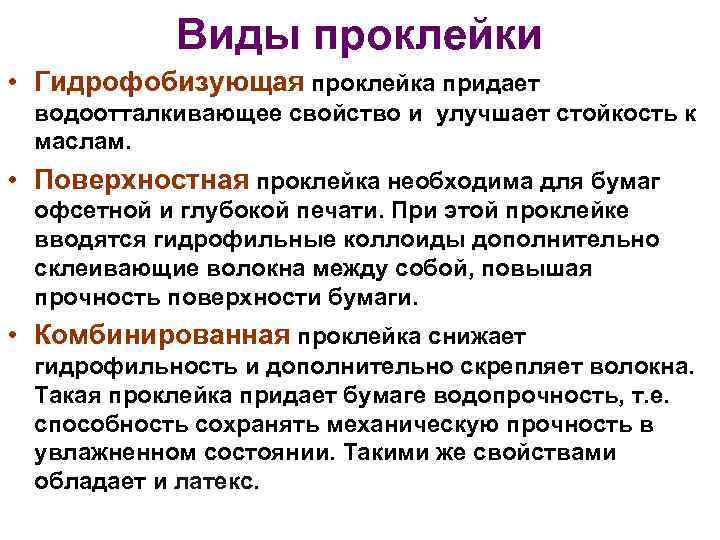

Виды проклейки • Гидрофобизующая проклейка придает водоотталкивающее свойство и улучшает стойкость к маслам. • Поверхностная проклейка необходима для бумаг офсетной и глубокой печати. При этой проклейке вводятся гидрофильные коллоиды дополнительно склеивающие волокна между собой, повышая прочность поверхности бумаги. • Комбинированная проклейка снижает гидрофильность и дополнительно скрепляет волокна. Такая проклейка придает бумаге водопрочность, т. е. способность сохранять механическую прочность в увлажненном состоянии. Такими же свойствами обладает и латекс.

Виды проклейки • Гидрофобизующая проклейка придает водоотталкивающее свойство и улучшает стойкость к маслам. • Поверхностная проклейка необходима для бумаг офсетной и глубокой печати. При этой проклейке вводятся гидрофильные коллоиды дополнительно склеивающие волокна между собой, повышая прочность поверхности бумаги. • Комбинированная проклейка снижает гидрофильность и дополнительно скрепляет волокна. Такая проклейка придает бумаге водопрочность, т. е. способность сохранять механическую прочность в увлажненном состоянии. Такими же свойствами обладает и латекс.

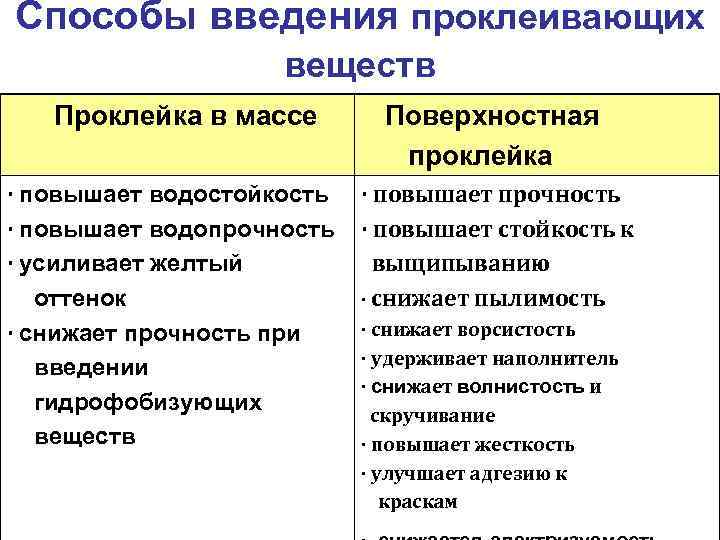

Способы введения проклеивающих веществ Проклейка в массе Поверхностная проклейка · повышает водостойкость · повышает прочность · повышает водопрочность · повышает стойкость к · усиливает желтый выщипыванию оттенок · снижает пылимость · снижает прочность при · снижает ворсистость · удерживает наполнитель введении · снижает волнистость и гидрофобизующих скручивание веществ · повышает жесткость · улучшает адгезию к краскам

Способы введения проклеивающих веществ Проклейка в массе Поверхностная проклейка · повышает водостойкость · повышает прочность · повышает водопрочность · повышает стойкость к · усиливает желтый выщипыванию оттенок · снижает пылимость · снижает прочность при · снижает ворсистость · удерживает наполнитель введении · снижает волнистость и гидрофобизующих скручивание веществ · повышает жесткость · улучшает адгезию к краскам

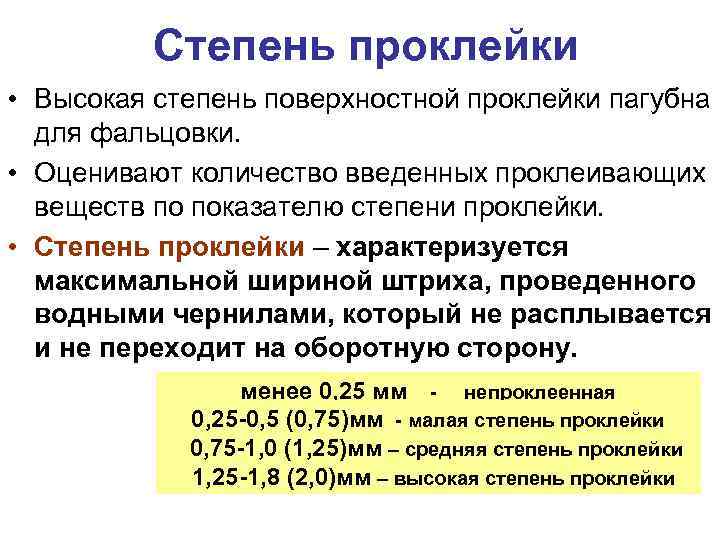

Степень проклейки • Высокая степень поверхностной проклейки пагубна для фальцовки. • Оценивают количество введенных проклеивающих веществ по показателю степени проклейки. • Степень проклейки – характеризуется максимальной шириной штриха, проведенного водными чернилами, который не расплывается и не переходит на оборотную сторону. менее 0, 25 мм - непроклеенная 0, 25 -0, 5 (0, 75)мм - малая степень проклейки 0, 75 -1, 0 (1, 25)мм – средняя степень проклейки 1, 25 -1, 8 (2, 0)мм – высокая степень проклейки

Степень проклейки • Высокая степень поверхностной проклейки пагубна для фальцовки. • Оценивают количество введенных проклеивающих веществ по показателю степени проклейки. • Степень проклейки – характеризуется максимальной шириной штриха, проведенного водными чернилами, который не расплывается и не переходит на оборотную сторону. менее 0, 25 мм - непроклеенная 0, 25 -0, 5 (0, 75)мм - малая степень проклейки 0, 75 -1, 0 (1, 25)мм – средняя степень проклейки 1, 25 -1, 8 (2, 0)мм – высокая степень проклейки

Введение подцветки Устранение природного желтоватого оттенка Повышение белизны Назначение подцветки· Тонирование бумаги Для тонирования и устранения желтого оттенка вводят красящие вещества в количестве от 1 до 1, 5% от бумажной массы. Способы введения красящих веществ: - в бумажную массу (до отлива бумаги); - поверхностный (одно- и двухсторонний)

Введение подцветки Устранение природного желтоватого оттенка Повышение белизны Назначение подцветки· Тонирование бумаги Для тонирования и устранения желтого оттенка вводят красящие вещества в количестве от 1 до 1, 5% от бумажной массы. Способы введения красящих веществ: - в бумажную массу (до отлива бумаги); - поверхностный (одно- и двухсторонний)

Подцветка На процесс окрашивания волокон в массе влияют: • вид волокна; • степень размола; • содержание проклеивающих веществ; • содержание наполнителей; • температура окрашивания и сушки; • р. Н среды; • процессы отделки Для устранения желтизны вводят красители: • синие; • фиолетовые; • сине-фиолетовые

Подцветка На процесс окрашивания волокон в массе влияют: • вид волокна; • степень размола; • содержание проклеивающих веществ; • содержание наполнителей; • температура окрашивания и сушки; • р. Н среды; • процессы отделки Для устранения желтизны вводят красители: • синие; • фиолетовые; • сине-фиолетовые

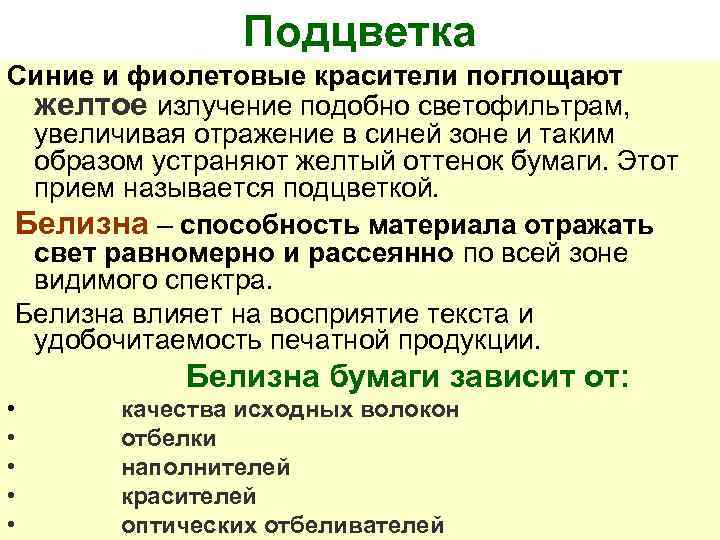

Подцветка Синие и фиолетовые красители поглощают желтое излучение подобно светофильтрам, увеличивая отражение в синей зоне и таким образом устраняют желтый оттенок бумаги. Этот прием называется подцветкой. Белизна – способность материала отражать свет равномерно и рассеянно по всей зоне видимого спектра. Белизна влияет на восприятие текста и удобочитаемость печатной продукции. Белизна бумаги зависит от: • качества исходных волокон • отбелки • наполнителей • красителей • оптических отбеливателей

Подцветка Синие и фиолетовые красители поглощают желтое излучение подобно светофильтрам, увеличивая отражение в синей зоне и таким образом устраняют желтый оттенок бумаги. Этот прием называется подцветкой. Белизна – способность материала отражать свет равномерно и рассеянно по всей зоне видимого спектра. Белизна влияет на восприятие текста и удобочитаемость печатной продукции. Белизна бумаги зависит от: • качества исходных волокон • отбелки • наполнителей • красителей • оптических отбеливателей

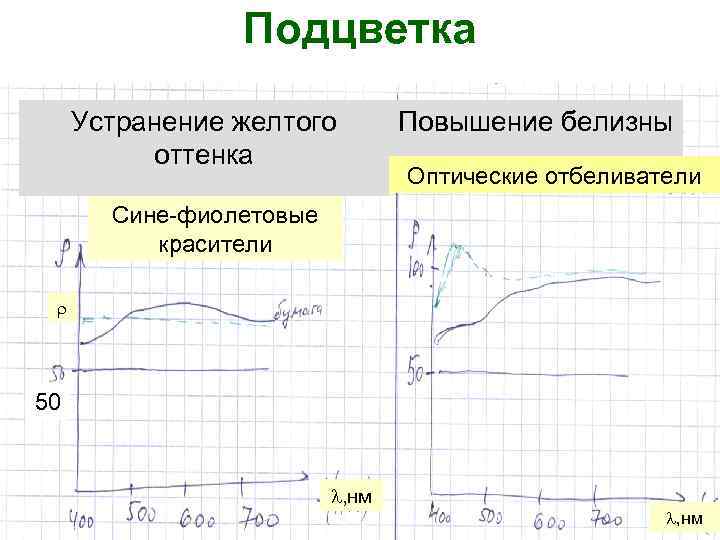

Подцветка Устранение желтого Повышение белизны оттенка Оптические отбеливатели Сине-фиолетовые красители 50 , нм

Подцветка Устранение желтого Повышение белизны оттенка Оптические отбеливатели Сине-фиолетовые красители 50 , нм

Подцветка • Оптические отбеливатели (бланкофоры) – поглощают УФ-лучи с длиной 300 -390 нм преобразуют их, излучая энергию с большей длиной волны. Увеличивают количество отраженного света с синей части спектра, поэтому тоже играют роль подцветки. • Нецелесообразно вводить бланкофоры в бумагу, содержащую древесную массу, т. к. лигнин поглощает УФ-лучи и снижает флюоресценцию. • Оптические отбеливатели бесцветны или слегка окрашены, хорошо растворимы в воде, чувствительны к р. Н среды, вводятся в нейтральную или слабокислые бумажные массы р. Н=5, 5 -7, 5. Более эффективно поверхностное использование оптических отбеливателей.

Подцветка • Оптические отбеливатели (бланкофоры) – поглощают УФ-лучи с длиной 300 -390 нм преобразуют их, излучая энергию с большей длиной волны. Увеличивают количество отраженного света с синей части спектра, поэтому тоже играют роль подцветки. • Нецелесообразно вводить бланкофоры в бумагу, содержащую древесную массу, т. к. лигнин поглощает УФ-лучи и снижает флюоресценцию. • Оптические отбеливатели бесцветны или слегка окрашены, хорошо растворимы в воде, чувствительны к р. Н среды, вводятся в нейтральную или слабокислые бумажные массы р. Н=5, 5 -7, 5. Более эффективно поверхностное использование оптических отбеливателей.

Разбавление бумажной массы Требуемая степень разбавления определяется степенью размола, видом волокна, температурой суспензии и массой 1 м 2 бумаги. • Масса 1 м 2 почти линейно зависит от степени разбавления бумажной массы. • Разбавление сопровождается постоянным перемешиванием для предотвращения осаждения волокон и др. компонентов. Для удержания мелких частиц также вводят гидрофильные полимеры (полиэтиленамин или полиэтиленимин), которые вызывают флокуляцию. • Для высококачественных и средних сортов разбавляют до 0, 3 -0, 8%, а для толстых видов бумаги и картона до 0, 8 -3, 0%. • Разбавление сопровождается операциями по очистке в центробежных установках.

Разбавление бумажной массы Требуемая степень разбавления определяется степенью размола, видом волокна, температурой суспензии и массой 1 м 2 бумаги. • Масса 1 м 2 почти линейно зависит от степени разбавления бумажной массы. • Разбавление сопровождается постоянным перемешиванием для предотвращения осаждения волокон и др. компонентов. Для удержания мелких частиц также вводят гидрофильные полимеры (полиэтиленамин или полиэтиленимин), которые вызывают флокуляцию. • Для высококачественных и средних сортов разбавляют до 0, 3 -0, 8%, а для толстых видов бумаги и картона до 0, 8 -3, 0%. • Разбавление сопровождается операциями по очистке в центробежных установках.

• Разбавление водой в бассейнах

• Разбавление водой в бассейнах

•

•

Состав бумаги Компоненты Газетная Мелованная бумаги Волокна 88 -93% 50 -60% Наполнители до 5% 15 -30% Проклеивающие в- - 2 -3% ва Подцветка 1, 0 -1, 5% 0, 1(1, 0 -1, 5) Вода 8 -10% 5 -7% Вода – второй обязательный компонент бумаги

Состав бумаги Компоненты Газетная Мелованная бумаги Волокна 88 -93% 50 -60% Наполнители до 5% 15 -30% Проклеивающие в- - 2 -3% ва Подцветка 1, 0 -1, 5% 0, 1(1, 0 -1, 5) Вода 8 -10% 5 -7% Вода – второй обязательный компонент бумаги

Отлив бумаги Формирование бумажного полотна Цель операции в результате отфильтровывания воды Влияние режима отлива на свойства бумаги: анизотропность механических свойств из-за ориентации волокон; неоднородность поверхности с двух сторон листа; неоднородность структуры; слоистая структура.

Отлив бумаги Формирование бумажного полотна Цель операции в результате отфильтровывания воды Влияние режима отлива на свойства бумаги: анизотропность механических свойств из-за ориентации волокон; неоднородность поверхности с двух сторон листа; неоднородность структуры; слоистая структура.

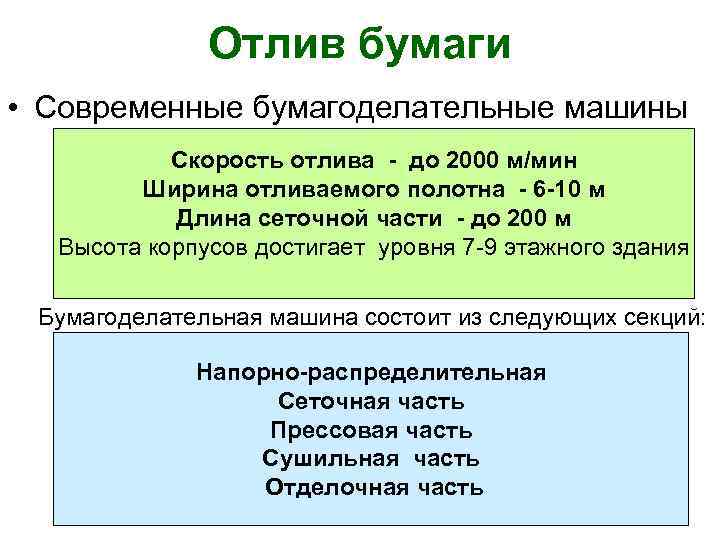

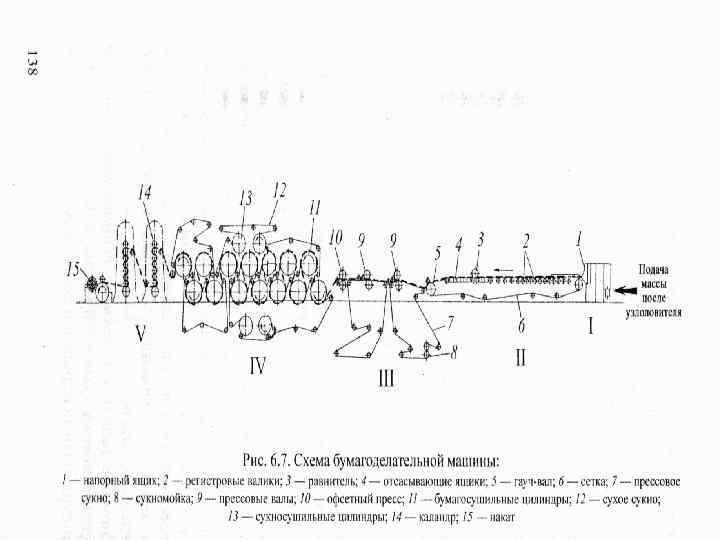

Отлив бумаги • Современные бумагоделательные машины Скорость отлива - до 2000 м/мин Ширина отливаемого полотна - 6 -10 м Длина сеточной части - до 200 м Высота корпусов достигает уровня 7 -9 этажного здания Бумагоделательная машина состоит из следующих секций: Напорно-распределительная Сеточная часть Прессовая часть Сушильная часть Отделочная часть

Отлив бумаги • Современные бумагоделательные машины Скорость отлива - до 2000 м/мин Ширина отливаемого полотна - 6 -10 м Длина сеточной части - до 200 м Высота корпусов достигает уровня 7 -9 этажного здания Бумагоделательная машина состоит из следующих секций: Напорно-распределительная Сеточная часть Прессовая часть Сушильная часть Отделочная часть

•

•

Отлив бумаги

Отлив бумаги

Отлив бумаги Напорно-распределительное устройство • Бумажная суспензия подается в нем через диафрагмовый расходомер непрерывно и с постоянной скоростью по всей ширине разлива для получения: - равномерного профиля толщины; - равномерной массы • Скорость подачи раствора и скорость движения сетки д. б. оптимальны.

Отлив бумаги Напорно-распределительное устройство • Бумажная суспензия подается в нем через диафрагмовый расходомер непрерывно и с постоянной скоростью по всей ширине разлива для получения: - равномерного профиля толщины; - равномерной массы • Скорость подачи раствора и скорость движения сетки д. б. оптимальны.

Сеточная часть – стол машины с непрерывно движущейся сеткой. Сетка состоит из синтетических переплетенных нитей и поддерживается от провисания. Структура сетки отпечатывается на поверхности соприкасающейся с ней бумаги. На верхней стороне стола расположен ровнительный вал (эгутер). Он способствует обезвоживанию, разрушению пены, уплотнению волокон, снижению облачности. С помощью него можно наносить водяные знаки. Водяные знаки можно получать и за счет рисунка на самой сетке. • Бумаги сделанные на двусеточных машинах более однородны и меньше скручиваются. • Содержание влаги в полотне после сетки 80 -85%.

Сеточная часть – стол машины с непрерывно движущейся сеткой. Сетка состоит из синтетических переплетенных нитей и поддерживается от провисания. Структура сетки отпечатывается на поверхности соприкасающейся с ней бумаги. На верхней стороне стола расположен ровнительный вал (эгутер). Он способствует обезвоживанию, разрушению пены, уплотнению волокон, снижению облачности. С помощью него можно наносить водяные знаки. Водяные знаки можно получать и за счет рисунка на самой сетке. • Бумаги сделанные на двусеточных машинах более однородны и меньше скручиваются. • Содержание влаги в полотне после сетки 80 -85%.

Прессовая часть Прессование – удаление как можно больше воды за счет отжима и всасывания в сукно. Сукно транспортирует и предохраняет полотно от раздавливания при прохождении между валами пресса: верхним гранитным или станитовым и нижним металлическим облицованным резиной. • В прессовой части - прямые, обратные и офсетные прессы. • Сукно – шерстяное или войлочное. • Прессование заканчивается офсетными прессами без сопровождения сукна для сглаживания и уплотнения полотна. • Содержание влаги 55 -65%.

Прессовая часть Прессование – удаление как можно больше воды за счет отжима и всасывания в сукно. Сукно транспортирует и предохраняет полотно от раздавливания при прохождении между валами пресса: верхним гранитным или станитовым и нижним металлическим облицованным резиной. • В прессовой части - прямые, обратные и офсетные прессы. • Сукно – шерстяное или войлочное. • Прессование заканчивается офсетными прессами без сопровождения сукна для сглаживания и уплотнения полотна. • Содержание влаги 55 -65%.

Сушильная часть • Состоит из полых металлических цилиндров, обогреваемых паром. • Температура сушки строго контролируется и поддерживается в интервале 75 -85 о. С, в конце секции применяют охлаждающие цилиндры с температурой до 20 -30 о. С. • Полотно самостоятельно огибает металлические цилиндры, но сверху прижимается сукном для предотвращения коробления и лучшей теплопередачи. • В сушильной части заканчивается формирование структуры бумаги. • Нормативная влажность бумаги составляет 5 -7%.

Сушильная часть • Состоит из полых металлических цилиндров, обогреваемых паром. • Температура сушки строго контролируется и поддерживается в интервале 75 -85 о. С, в конце секции применяют охлаждающие цилиндры с температурой до 20 -30 о. С. • Полотно самостоятельно огибает металлические цилиндры, но сверху прижимается сукном для предотвращения коробления и лучшей теплопередачи. • В сушильной части заканчивается формирование структуры бумаги. • Нормативная влажность бумаги составляет 5 -7%.

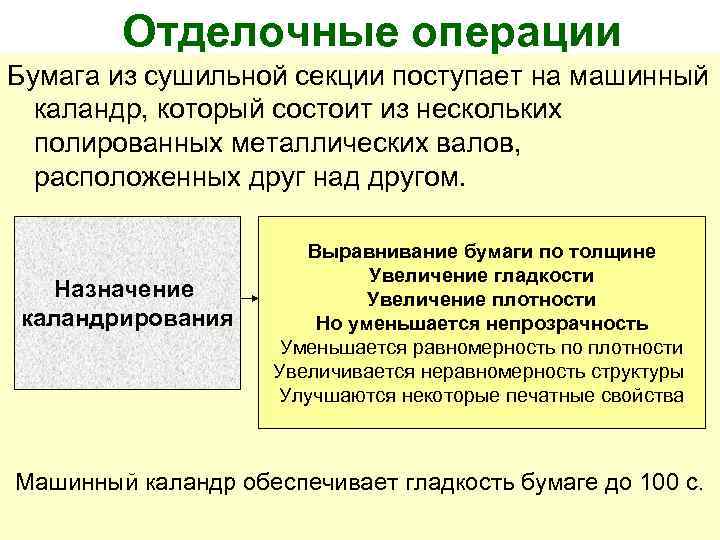

Отделочные операции Бумага из сушильной секции поступает на машинный каландр, который состоит из нескольких полированных металлических валов, расположенных друг над другом. Выравнивание бумаги по толщине Увеличение гладкости Назначение Увеличение плотности каландрирования Но уменьшается непрозрачность Уменьшается равномерность по плотности Увеличивается неравномерность структуры Улучшаются некоторые печатные свойства Машинный каландр обеспечивает гладкость бумаге до 100 с.

Отделочные операции Бумага из сушильной секции поступает на машинный каландр, который состоит из нескольких полированных металлических валов, расположенных друг над другом. Выравнивание бумаги по толщине Увеличение гладкости Назначение Увеличение плотности каландрирования Но уменьшается непрозрачность Уменьшается равномерность по плотности Увеличивается неравномерность структуры Улучшаются некоторые печатные свойства Машинный каландр обеспечивает гладкость бумаге до 100 с.

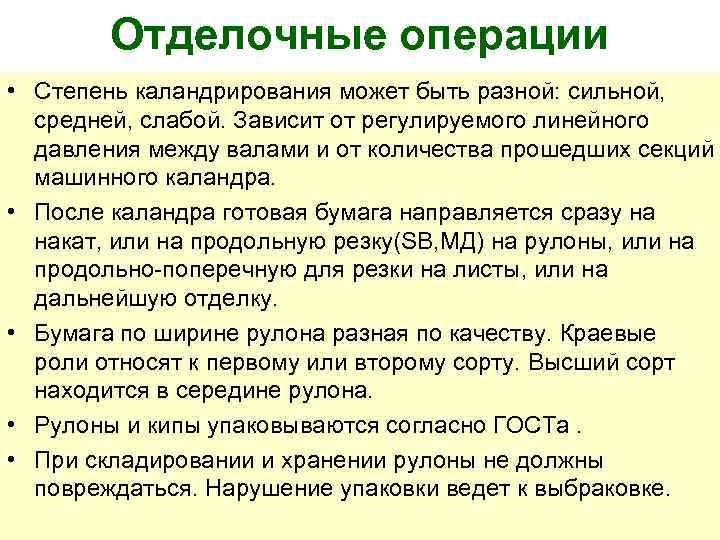

Отделочные операции • Степень каландрирования может быть разной: сильной, средней, слабой. Зависит от регулируемого линейного давления между валами и от количества прошедших секций машинного каландра. • После каландра готовая бумага направляется сразу на накат, или на продольную резку(SB, МД) на рулоны, или на продольно-поперечную для резки на листы, или на дальнейшую отделку. • Бумага по ширине рулона разная по качеству. Краевые роли относят к первому или второму сорту. Высший сорт находится в середине рулона. • Рулоны и кипы упаковываются согласно ГОСТа. • При складировании и хранении рулоны не должны повреждаться. Нарушение упаковки ведет к выбраковке.

Отделочные операции • Степень каландрирования может быть разной: сильной, средней, слабой. Зависит от регулируемого линейного давления между валами и от количества прошедших секций машинного каландра. • После каландра готовая бумага направляется сразу на накат, или на продольную резку(SB, МД) на рулоны, или на продольно-поперечную для резки на листы, или на дальнейшую отделку. • Бумага по ширине рулона разная по качеству. Краевые роли относят к первому или второму сорту. Высший сорт находится в середине рулона. • Рулоны и кипы упаковываются согласно ГОСТа. • При складировании и хранении рулоны не должны повреждаться. Нарушение упаковки ведет к выбраковке.

• Складирование и хранение рулонов

• Складирование и хранение рулонов

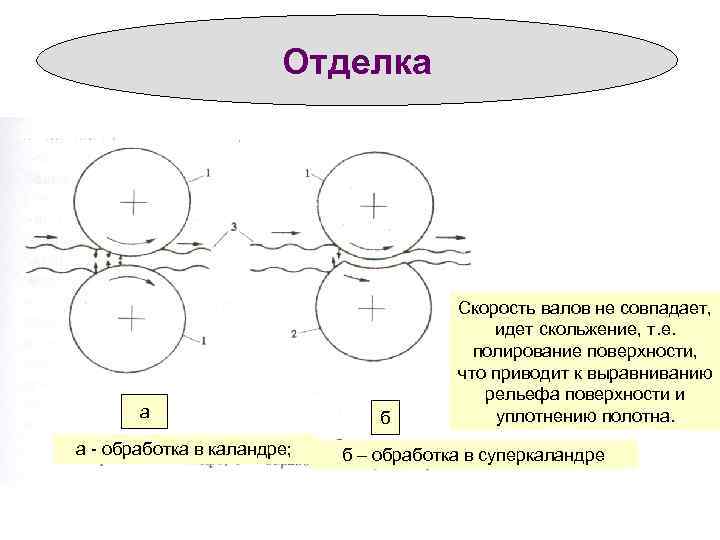

Отделка Скорость валов не совпадает, идет скольжение, т. е. полирование поверхности, что приводит к выравниванию рельефа поверхности и а б уплотнению полотна. а - обработка в каландре; б – обработка в суперкаландре

Отделка Скорость валов не совпадает, идет скольжение, т. е. полирование поверхности, что приводит к выравниванию рельефа поверхности и а б уплотнению полотна. а - обработка в каландре; б – обработка в суперкаландре

Отделка • Операции обработки обычно проводят вне бумагоделательной машины. Однако некоторые процессы, проводимые на машине, можно отнести как к отделке, так и облагораживанию. К ним относится: каландрирование, суперкаландрирование, клеильный пресс, нанесение меловальных покрытий, лакирование, ламинирование, поверхностное окрашивание, металлизация поверхности, нанесение фактурного рисунка, накат, резка. • Отделка бумаге придают новые свойства.

Отделка • Операции обработки обычно проводят вне бумагоделательной машины. Однако некоторые процессы, проводимые на машине, можно отнести как к отделке, так и облагораживанию. К ним относится: каландрирование, суперкаландрирование, клеильный пресс, нанесение меловальных покрытий, лакирование, ламинирование, поверхностное окрашивание, металлизация поверхности, нанесение фактурного рисунка, накат, резка. • Отделка бумаге придают новые свойства.

Отделочные операции • Высокие показатели гладкости и глянца (лоска) достигаются только при обработке бумаги на суперкаландре. Повышение гладкости Назначение операции Придание глянца Снижение пылимости Сохранение прочностных свойств Бумага выпускается: каландрированная от 100 с до 250 с высококаландрированная от 250 с до 400 с. Наилучшие результаты получаются, когда суперкаландрирование сочетается с повышенными температурой и влажностью.

Отделочные операции • Высокие показатели гладкости и глянца (лоска) достигаются только при обработке бумаги на суперкаландре. Повышение гладкости Назначение операции Придание глянца Снижение пылимости Сохранение прочностных свойств Бумага выпускается: каландрированная от 100 с до 250 с высококаландрированная от 250 с до 400 с. Наилучшие результаты получаются, когда суперкаландрирование сочетается с повышенными температурой и влажностью.

Отделочные операции Поверхностная проклейка • Используют клеильный пресс, состоящий из пары валов обтянутых резиной, устанавливают перед последними сушильными цилиндрами. • Волокна верхних слоев дополнительно связывают друг с другом, увеличивается прочность, жесткость, снижается пылимость, ворсистость и выщипывание волокон, бумага меньше деформируется и скручивается. • Такой обработке подвергаются следующие бумаги: Офсетная, документная, денежная, писчая, чертежно- рисовальная, этикеточная, афишная, для глубокой печати, картографические и другие бумаги спецназначения.

Отделочные операции Поверхностная проклейка • Используют клеильный пресс, состоящий из пары валов обтянутых резиной, устанавливают перед последними сушильными цилиндрами. • Волокна верхних слоев дополнительно связывают друг с другом, увеличивается прочность, жесткость, снижается пылимость, ворсистость и выщипывание волокон, бумага меньше деформируется и скручивается. • Такой обработке подвергаются следующие бумаги: Офсетная, документная, денежная, писчая, чертежно- рисовальная, этикеточная, афишная, для глубокой печати, картографические и другие бумаги спецназначения.

Дополнительное облагораживание бумаги Одни способы появились давно, другие появились совсем недавно. Это: • поверхностная окраска; • нанесение лакового слоя; • мелование поверхности; • нанесение фактурного рисунка; • металлизация поверхности; • ламинирование поверхности; • соэкструзионное нанесение пленочного слоя и др.

Дополнительное облагораживание бумаги Одни способы появились давно, другие появились совсем недавно. Это: • поверхностная окраска; • нанесение лакового слоя; • мелование поверхности; • нанесение фактурного рисунка; • металлизация поверхности; • ламинирование поверхности; • соэкструзионное нанесение пленочного слоя и др.

Операции отделки • Поверхностная окраска может проводиться одновременно с поверхностной проклейкой на клеильных прессах. Обычно проводят одностороннее окрашивание. • Лакирование сегодня широко применяется. Оно может проводиться как до печати так и после печати. Может быть глянцевое, матовое, глитерное и с другими спецэффектами. Чаще лакирование поверхности проводят после получения красочного оттиска. • Лакирование более дешевый и простой с точки способа отделки поверхности, чем ламинирование, а с появлением УФ-лаков ничем не уступает ламинированию по потребительским свойствам. • Лакирование м. б. сплошное или выборочное.

Операции отделки • Поверхностная окраска может проводиться одновременно с поверхностной проклейкой на клеильных прессах. Обычно проводят одностороннее окрашивание. • Лакирование сегодня широко применяется. Оно может проводиться как до печати так и после печати. Может быть глянцевое, матовое, глитерное и с другими спецэффектами. Чаще лакирование поверхности проводят после получения красочного оттиска. • Лакирование более дешевый и простой с точки способа отделки поверхности, чем ламинирование, а с появлением УФ-лаков ничем не уступает ламинированию по потребительским свойствам. • Лакирование м. б. сплошное или выборочное.

Операции отделки Назначение и свойства лаковых слоев • Для привлекательности внешнего вида; • Для защиты поверхности от истирания; • Для повышения устойчивости к влаге; • Для устойчивости к солнечному свету; • Для изменения оптических свойств поверхности ( глянец или матовость ); • Приводит к удорожанию продукции; • Повышает спрос, что приводит к повышению прибыльности.

Операции отделки Назначение и свойства лаковых слоев • Для привлекательности внешнего вида; • Для защиты поверхности от истирания; • Для повышения устойчивости к влаге; • Для устойчивости к солнечному свету; • Для изменения оптических свойств поверхности ( глянец или матовость ); • Приводит к удорожанию продукции; • Повышает спрос, что приводит к повышению прибыльности.

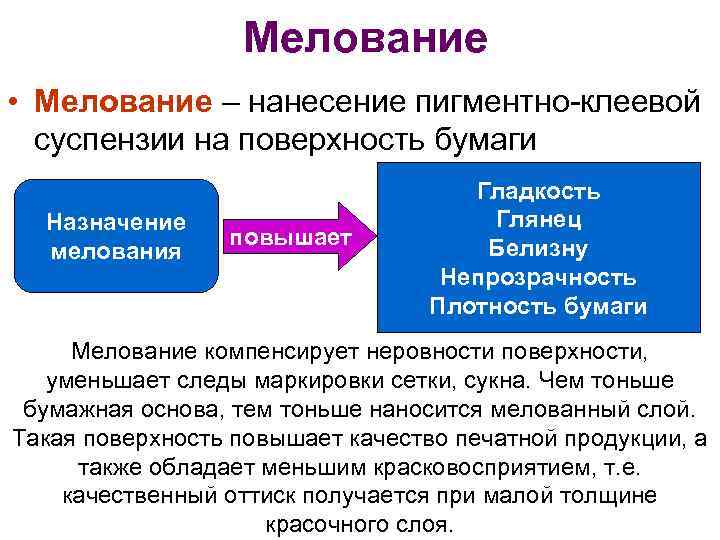

Мелование • Мелование – нанесение пигментно-клеевой суспензии на поверхность бумаги Гладкость Назначение Глянец повышает Белизну мелования Непрозрачность Плотность бумаги Мелование компенсирует неровности поверхности, уменьшает следы маркировки сетки, сукна. Чем тоньше бумажная основа, тем тоньше наносится мелованный слой. Такая поверхность повышает качество печатной продукции, а также обладает меньшим красковосприятием, т. е. качественный оттиск получается при малой толщине красочного слоя.

Мелование • Мелование – нанесение пигментно-клеевой суспензии на поверхность бумаги Гладкость Назначение Глянец повышает Белизну мелования Непрозрачность Плотность бумаги Мелование компенсирует неровности поверхности, уменьшает следы маркировки сетки, сукна. Чем тоньше бумажная основа, тем тоньше наносится мелованный слой. Такая поверхность повышает качество печатной продукции, а также обладает меньшим красковосприятием, т. е. качественный оттиск получается при малой толщине красочного слоя.

Мелование Состав мелованной суспензии суспензия пигменты связующее добавки Пластификаторы, Мел, каолин, Тi. О 2 Крахмал, латексы, опт. отбеливатели, и др. Na-КМЦ, ПВА и др. воски, пеногасители, парафины и др. На долю пигмента обычно приходится 70 -90% массы покровного слоя. Структура мелованного слоя принципиально отличается от структуры бумаги. Поверхность у мелованных бумаг микропористая.

Мелование Состав мелованной суспензии суспензия пигменты связующее добавки Пластификаторы, Мел, каолин, Тi. О 2 Крахмал, латексы, опт. отбеливатели, и др. Na-КМЦ, ПВА и др. воски, пеногасители, парафины и др. На долю пигмента обычно приходится 70 -90% массы покровного слоя. Структура мелованного слоя принципиально отличается от структуры бумаги. Поверхность у мелованных бумаг микропористая.

Строение мелованной бумаги Бумага одностороннего мелования мелованный слой бумага основа (Основа из волокон целлюлозы; или из волокон целлюлозы и древесной массы, последнее дешевле) Бумага двустороннего мелования мелованный слой бумага основа мелованный слой

Строение мелованной бумаги Бумага одностороннего мелования мелованный слой бумага основа (Основа из волокон целлюлозы; или из волокон целлюлозы и древесной массы, последнее дешевле) Бумага двустороннего мелования мелованный слой бумага основа мелованный слой

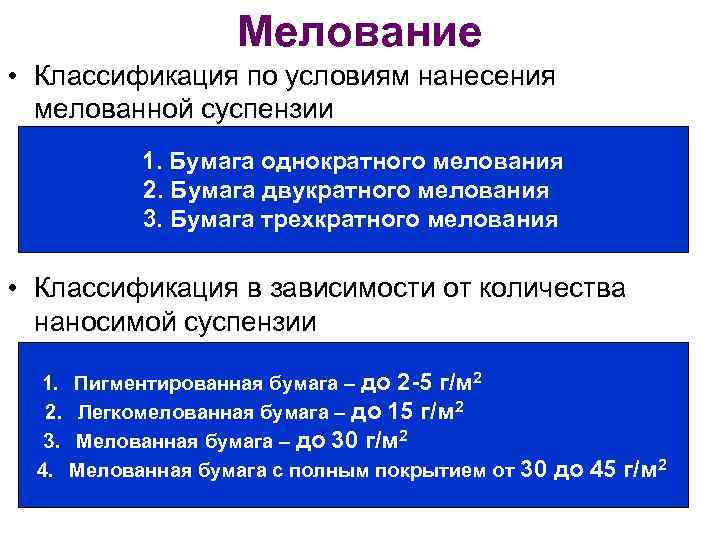

Мелование • Классификация по условиям нанесения мелованной суспензии 1. Бумага однократного мелования 2. Бумага двукратного мелования 3. Бумага трехкратного мелования • Классификация в зависимости от количества наносимой суспензии 1. Пигментированная бумага – до 2 -5 г/м 2 2. Легкомелованная бумага – до 15 г/м 2 3. Мелованная бумага – до 30 г/м 2 4. Мелованная бумага с полным покрытием от 30 до 45 г/м 2

Мелование • Классификация по условиям нанесения мелованной суспензии 1. Бумага однократного мелования 2. Бумага двукратного мелования 3. Бумага трехкратного мелования • Классификация в зависимости от количества наносимой суспензии 1. Пигментированная бумага – до 2 -5 г/м 2 2. Легкомелованная бумага – до 15 г/м 2 3. Мелованная бумага – до 30 г/м 2 4. Мелованная бумага с полным покрытием от 30 до 45 г/м 2

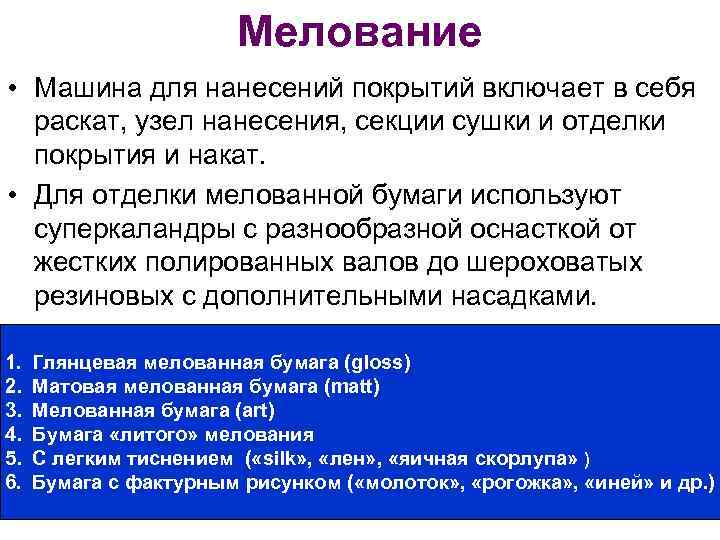

Мелование • Машина для нанесений покрытий включает в себя раскат, узел нанесения, секции сушки и отделки покрытия и накат. • Для отделки мелованной бумаги используют суперкаландры с разнообразной оснасткой от жестких полированных валов до шероховатых резиновых с дополнительными насадками. • Классификация мелованных бумаг по способу 1. Глянцевая мелованная бумага (gloss) отделки 2. Матовая мелованная бумага (matt) 3. Мелованная бумага (art) 4. Бумага «литого» мелования 5. С легким тиснением ( «silk» , «лен» , «яичная скорлупа» ) 6. Бумага с фактурным рисунком ( «молоток» , «рогожка» , «иней» и др. )

Мелование • Машина для нанесений покрытий включает в себя раскат, узел нанесения, секции сушки и отделки покрытия и накат. • Для отделки мелованной бумаги используют суперкаландры с разнообразной оснасткой от жестких полированных валов до шероховатых резиновых с дополнительными насадками. • Классификация мелованных бумаг по способу 1. Глянцевая мелованная бумага (gloss) отделки 2. Матовая мелованная бумага (matt) 3. Мелованная бумага (art) 4. Бумага «литого» мелования 5. С легким тиснением ( «silk» , «лен» , «яичная скорлупа» ) 6. Бумага с фактурным рисунком ( «молоток» , «рогожка» , «иней» и др. )

Установка для струйного мелования в P 5. 25 -FOTO-AP-0001 работе VOITH

Установка для струйного мелования в P 5. 25 -FOTO-AP-0001 работе VOITH

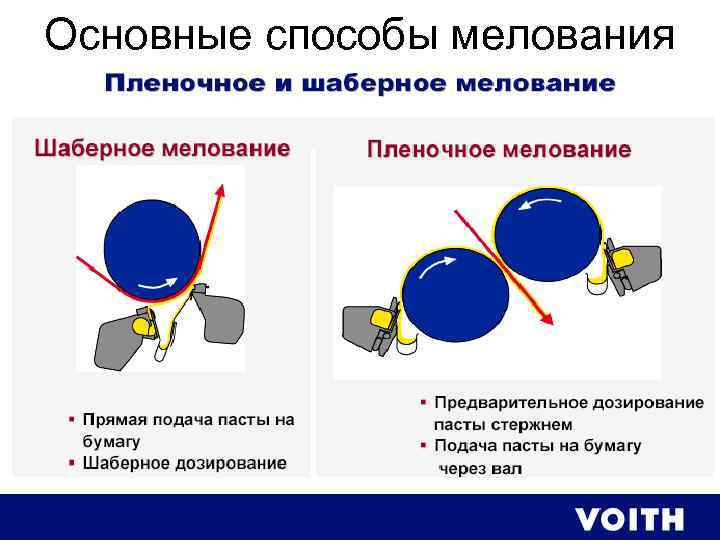

Основные способы мелования

Основные способы мелования

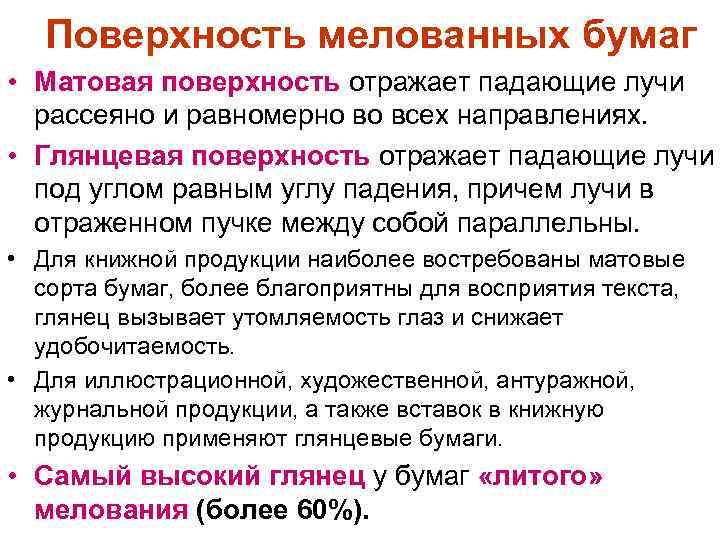

Поверхность мелованных бумаг • Матовая поверхность отражает падающие лучи рассеяно и равномерно во всех направлениях. • Глянцевая поверхность отражает падающие лучи под углом равным углу падения, причем лучи в отраженном пучке между собой параллельны. • Для книжной продукции наиболее востребованы матовые сорта бумаг, более благоприятны для восприятия текста, глянец вызывает утомляемость глаз и снижает удобочитаемость. • Для иллюстрационной, художественной, антуражной, журнальной продукции, а также вставок в книжную продукцию применяют глянцевые бумаги. • Самый высокий глянец у бумаг «литого» мелования (более 60%).

Поверхность мелованных бумаг • Матовая поверхность отражает падающие лучи рассеяно и равномерно во всех направлениях. • Глянцевая поверхность отражает падающие лучи под углом равным углу падения, причем лучи в отраженном пучке между собой параллельны. • Для книжной продукции наиболее востребованы матовые сорта бумаг, более благоприятны для восприятия текста, глянец вызывает утомляемость глаз и снижает удобочитаемость. • Для иллюстрационной, художественной, антуражной, журнальной продукции, а также вставок в книжную продукцию применяют глянцевые бумаги. • Самый высокий глянец у бумаг «литого» мелования (более 60%).

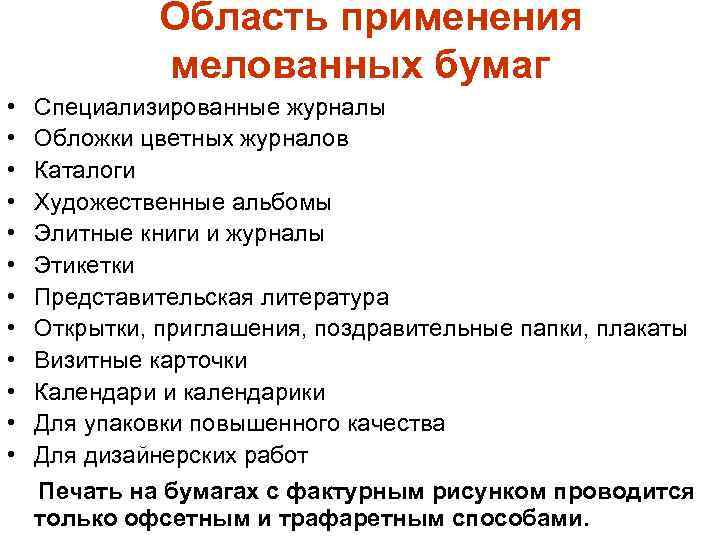

Область применения мелованных бумаг • Специализированные журналы • Обложки цветных журналов • Каталоги • Художественные альбомы • Элитные книги и журналы • Этикетки • Представительская литература • Открытки, приглашения, поздравительные папки, плакаты • Визитные карточки • Календари и календарики • Для упаковки повышенного качества • Для дизайнерских работ Печать на бумагах с фактурным рисунком проводится только офсетным и трафаретным способами.

Область применения мелованных бумаг • Специализированные журналы • Обложки цветных журналов • Каталоги • Художественные альбомы • Элитные книги и журналы • Этикетки • Представительская литература • Открытки, приглашения, поздравительные папки, плакаты • Визитные карточки • Календари и календарики • Для упаковки повышенного качества • Для дизайнерских работ Печать на бумагах с фактурным рисунком проводится только офсетным и трафаретным способами.

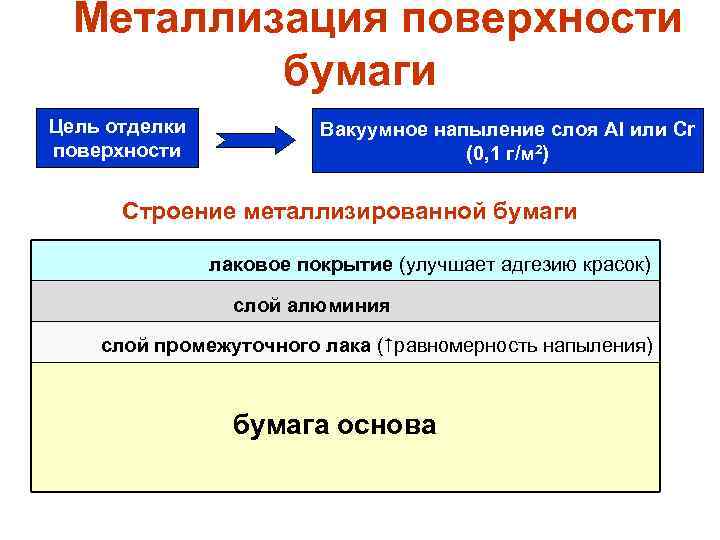

Металлизация поверхности бумаги Цель отделки Вакуумное напыление слоя Al или Cr поверхности (0, 1 г/м 2) Строение металлизированной бумаги лаковое покрытие (улучшает адгезию красок) слой алюминия слой промежуточного лака ( равномерность напыления) бумага основа

Металлизация поверхности бумаги Цель отделки Вакуумное напыление слоя Al или Cr поверхности (0, 1 г/м 2) Строение металлизированной бумаги лаковое покрытие (улучшает адгезию красок) слой алюминия слой промежуточного лака ( равномерность напыления) бумага основа

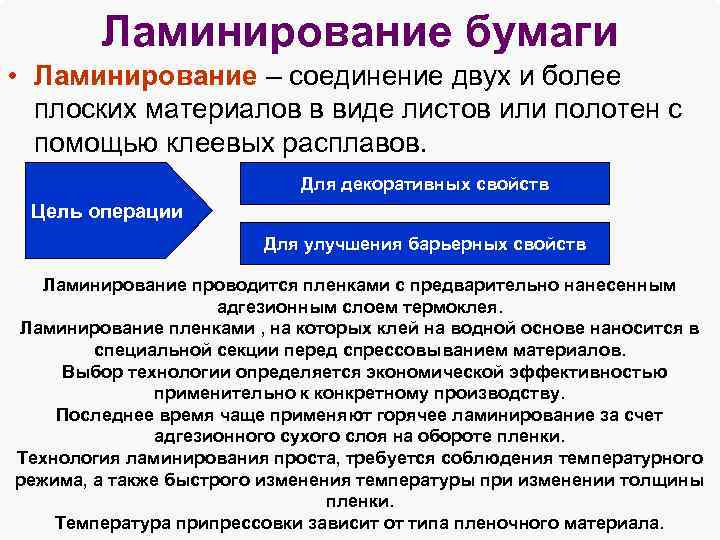

Ламинирование бумаги • Ламинирование – соединение двух и более плоских материалов в виде листов или полотен с помощью клеевых расплавов. Для декоративных свойств Цель операции Для улучшения барьерных свойств Ламинирование проводится пленками с предварительно нанесенным адгезионным слоем термоклея. Ламинирование пленками , на которых клей на водной основе наносится в специальной секции перед спрессовыванием материалов. Выбор технологии определяется экономической эффективностью применительно к конкретному производству. Последнее время чаще применяют горячее ламинирование за счет адгезионного сухого слоя на обороте пленки. Технология ламинирования проста, требуется соблюдения температурного режима, а также быстрого изменения температуры при изменении толщины пленки. Температура припрессовки зависит от типа пленочного материала.

Ламинирование бумаги • Ламинирование – соединение двух и более плоских материалов в виде листов или полотен с помощью клеевых расплавов. Для декоративных свойств Цель операции Для улучшения барьерных свойств Ламинирование проводится пленками с предварительно нанесенным адгезионным слоем термоклея. Ламинирование пленками , на которых клей на водной основе наносится в специальной секции перед спрессовыванием материалов. Выбор технологии определяется экономической эффективностью применительно к конкретному производству. Последнее время чаще применяют горячее ламинирование за счет адгезионного сухого слоя на обороте пленки. Технология ламинирования проста, требуется соблюдения температурного режима, а также быстрого изменения температуры при изменении толщины пленки. Температура припрессовки зависит от типа пленочного материала.

Особенности строения печатных бумаг • Материал представляет многокомпонентную гетерогенную систему, включающую частицы твердых фаз, различающихся морфологическими свойствами; • Анизотропное расположение волокон клетчатки порождает анизотропию свойств бумаги; • Неоднородность структуры, вызываемая причинами в процессах производства бумаги; • Существование различных по природе сил связей между элементами структуры (водородные, ван-дер-ваальсовые, механические ); • У мелованных бумаг пористая структура покровного слоя принципиально отличается от структуры бумаги основы; • У большинства видов бумаги наблюдается большая или меньшая разносторонность.

Особенности строения печатных бумаг • Материал представляет многокомпонентную гетерогенную систему, включающую частицы твердых фаз, различающихся морфологическими свойствами; • Анизотропное расположение волокон клетчатки порождает анизотропию свойств бумаги; • Неоднородность структуры, вызываемая причинами в процессах производства бумаги; • Существование различных по природе сил связей между элементами структуры (водородные, ван-дер-ваальсовые, механические ); • У мелованных бумаг пористая структура покровного слоя принципиально отличается от структуры бумаги основы; • У большинства видов бумаги наблюдается большая или меньшая разносторонность.

Основные направления развития ассортимента печатных бумаг • Увеличение доли бумаг с пониженной массой 1 м 2 • Увеличение доли бумаг с использованием новых видов полуфабрикатов и макулатуры • Увеличение доли бумаг с различными видами отделки и облагораживания поверхности • Увеличение доли щелочных бумаг • Экологически чистые, биоразлагаемые

Основные направления развития ассортимента печатных бумаг • Увеличение доли бумаг с пониженной массой 1 м 2 • Увеличение доли бумаг с использованием новых видов полуфабрикатов и макулатуры • Увеличение доли бумаг с различными видами отделки и облагораживания поверхности • Увеличение доли щелочных бумаг • Экологически чистые, биоразлагаемые

Классификация печатных бумаг • По способу печати (типографская, офсетная, для глубокой печати) • По волокнистому составу (чистоцеллюлозная № 1, с добавлением древесной массы № 2, № 3, газетная, специального назначения) • По массе 1 м 2(по толщине) • По отделке (машинной гладкости, каландрированная, высококаландрированная, мелованная, с фактурным рисунком) • По назначению (газетная, книжно-журнальная, иллюстрационная, этикеточная, картографическая) • По выпускаемой форме (рулонная, листовая)

Классификация печатных бумаг • По способу печати (типографская, офсетная, для глубокой печати) • По волокнистому составу (чистоцеллюлозная № 1, с добавлением древесной массы № 2, № 3, газетная, специального назначения) • По массе 1 м 2(по толщине) • По отделке (машинной гладкости, каландрированная, высококаландрированная, мелованная, с фактурным рисунком) • По назначению (газетная, книжно-журнальная, иллюстрационная, этикеточная, картографическая) • По выпускаемой форме (рулонная, листовая)

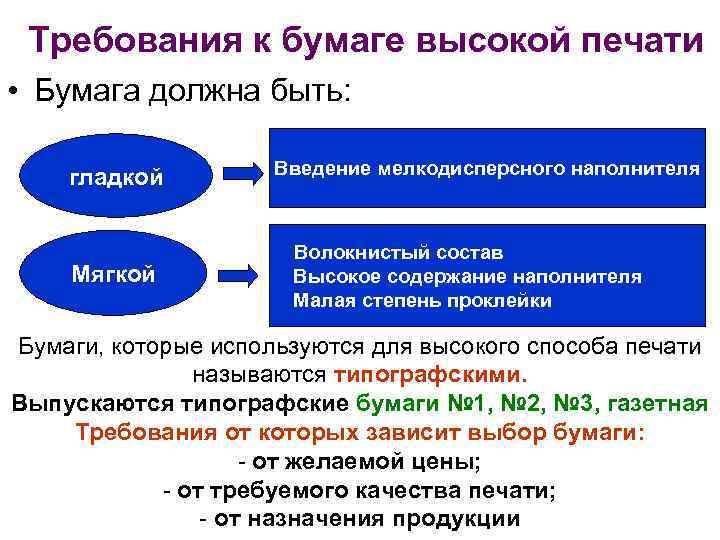

Требования к бумаге высокой печати • Бумага должна быть: гладкой Введение мелкодисперсного наполнителя Волокнистый состав Мягкой Высокое содержание наполнителя Малая степень проклейки Бумаги, которые используются для высокого способа печати называются типографскими. Выпускаются типографские бумаги № 1, № 2, № 3, газетная Требования от которых зависит выбор бумаги: - от желаемой цены; - от требуемого качества печати; - от назначения продукции

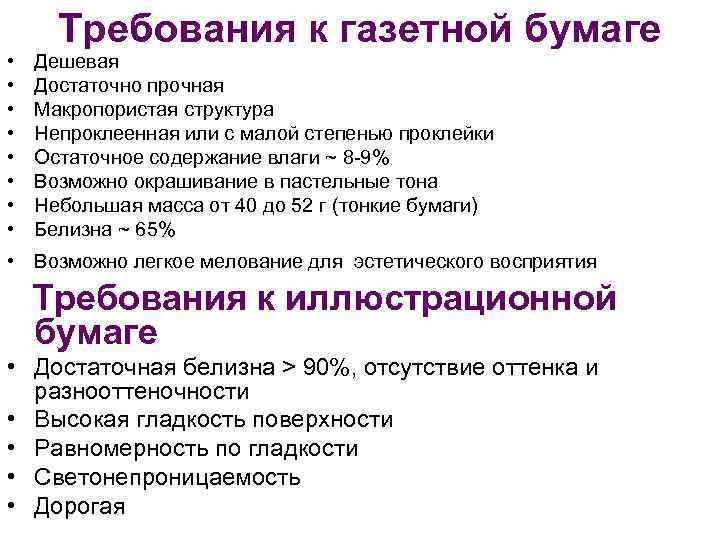

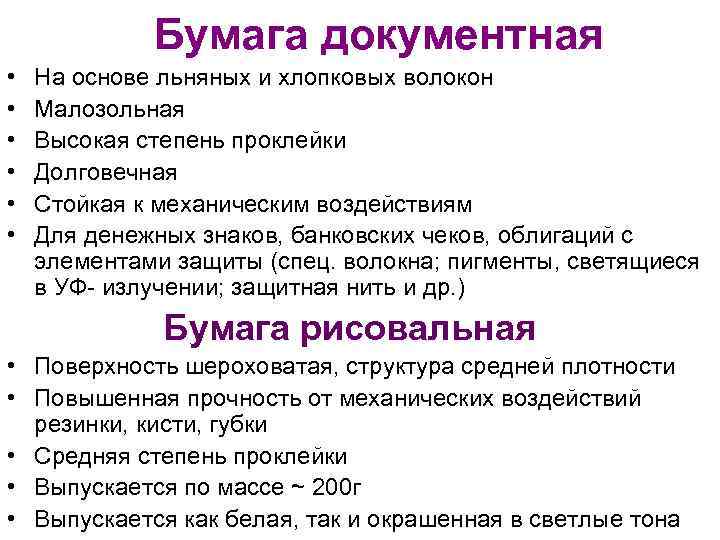

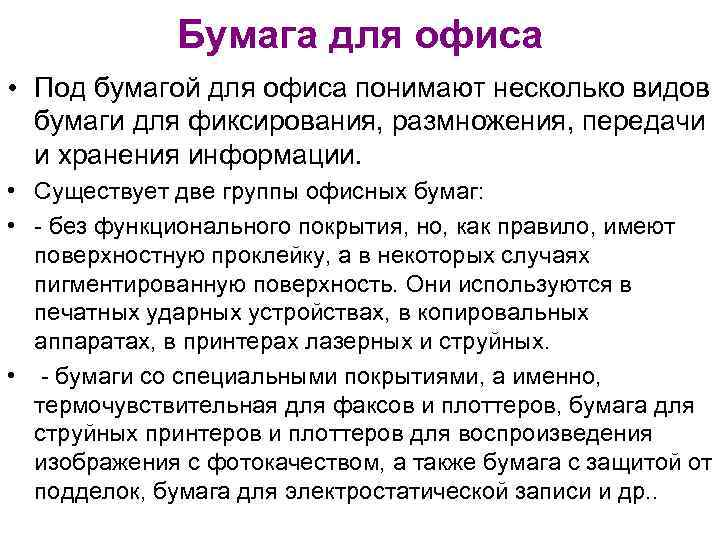

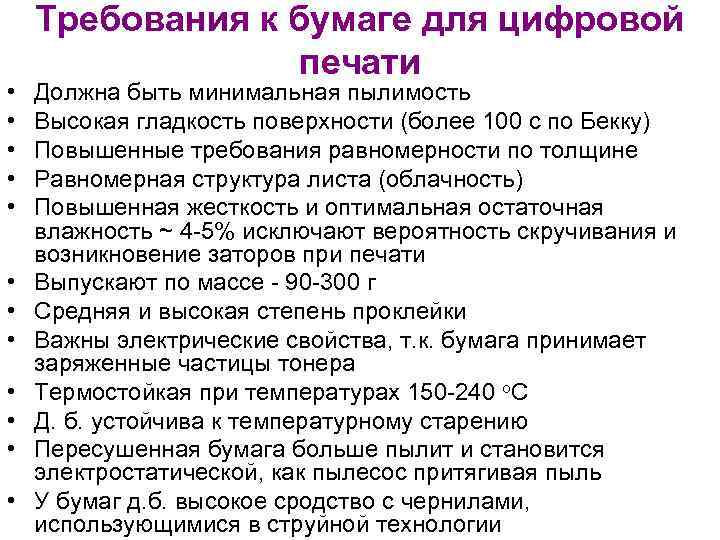

Требования к бумаге высокой печати • Бумага должна быть: гладкой Введение мелкодисперсного наполнителя Волокнистый состав Мягкой Высокое содержание наполнителя Малая степень проклейки Бумаги, которые используются для высокого способа печати называются типографскими. Выпускаются типографские бумаги № 1, № 2, № 3, газетная Требования от которых зависит выбор бумаги: - от желаемой цены; - от требуемого качества печати; - от назначения продукции