МЕТОДЫ ОЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ 3.pptx

- Количество слайдов: 17

МЕТОДЫ ОЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ

МЕТОДЫ ОЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ

Методы очистки масляного сырья • • Смолисто-асфальтеновые вещества (1) - удаление серной кислотой. Ароматические углеводороды (в основном полициклические с короткими боковыми цепями) (2) удаляют из масляного сырья в процессах селективной и адсорбционной очистки и превращают их в нафтеновые и парафиновые - при гидрогенизационных процессах. Однако полное удаление этих углеводородов может привести к ухудшению других свойств масел, например стабильности к окислению. Существует оптимальная глубина очистки селективным растворителем, которая изменяется в зависимости от состава масляного сырья. Удаление парафиновых и циклических углеводородов с длинными боковыми цепями (3) кристаллизующихся при пониженных температурах, осуществляют в процессе депарафинизации с целью получения низко застывающих масел. Серо-, кислород- и азотсодержащие соединения (4) удаление при гидрогенизационных процессах (гидроочистка, гидрокрекинг)

Методы очистки масляного сырья • • Смолисто-асфальтеновые вещества (1) - удаление серной кислотой. Ароматические углеводороды (в основном полициклические с короткими боковыми цепями) (2) удаляют из масляного сырья в процессах селективной и адсорбционной очистки и превращают их в нафтеновые и парафиновые - при гидрогенизационных процессах. Однако полное удаление этих углеводородов может привести к ухудшению других свойств масел, например стабильности к окислению. Существует оптимальная глубина очистки селективным растворителем, которая изменяется в зависимости от состава масляного сырья. Удаление парафиновых и циклических углеводородов с длинными боковыми цепями (3) кристаллизующихся при пониженных температурах, осуществляют в процессе депарафинизации с целью получения низко застывающих масел. Серо-, кислород- и азотсодержащие соединения (4) удаление при гидрогенизационных процессах (гидроочистка, гидрокрекинг)

Удаление смолисто- асфальтеновых веществ Существующие методы выделения смолисто-асфальтеновых веществ из нефтепродуктов можно разделить на 4 группы: • сольвентные (селективная очистка); • адсорбционные; • термокаталитические; • химические. Процесс деасфальтизации сольвентным методом заключается в том, что в присутствии низкомолекулярных алканов или других осадителей Эти осадители коагулируют и увлекают за собой в виде сольватных слоев часть смолисто-асфальтеновых веществ. Деасфальтизация пропаном относится к данной группе методов. В адсорбционных методах используется движущий слой адсорбента с раздельными стадиями адсорбции и десорбции при 65 °С. Термокаталитическая деасфальтизация представляет собой осаждение асфальтенов под давлением и повышенной температурой в присутствии катализатора (например, хлориды металлов) и водорода. Химические методы основаны на обработке нефтепродуктов минеральными кислотами (серная кислота). Наибольшее распространение получила деасфальтизация с использованием легких органических растворителей, в частности — пропана.

Удаление смолисто- асфальтеновых веществ Существующие методы выделения смолисто-асфальтеновых веществ из нефтепродуктов можно разделить на 4 группы: • сольвентные (селективная очистка); • адсорбционные; • термокаталитические; • химические. Процесс деасфальтизации сольвентным методом заключается в том, что в присутствии низкомолекулярных алканов или других осадителей Эти осадители коагулируют и увлекают за собой в виде сольватных слоев часть смолисто-асфальтеновых веществ. Деасфальтизация пропаном относится к данной группе методов. В адсорбционных методах используется движущий слой адсорбента с раздельными стадиями адсорбции и десорбции при 65 °С. Термокаталитическая деасфальтизация представляет собой осаждение асфальтенов под давлением и повышенной температурой в присутствии катализатора (например, хлориды металлов) и водорода. Химические методы основаны на обработке нефтепродуктов минеральными кислотами (серная кислота). Наибольшее распространение получила деасфальтизация с использованием легких органических растворителей, в частности — пропана.

Селективная очистка масел избирательными растворителями Процесс селективной очистки масляного сырья избирательными растворителями является одним из основных и самым крупнотоннажным в технологии производства нефтяных масел. Целевым продуктом является рафинат – сырье установок депарафинизации; побочным продуктом – экстракт. Экстракты селективной очистки применяются при изготовлении дорожных и строительных битумов, а также в качестве пластификаторов в шинной промышленности и наполнителей в производстве маслонаполненных каучуков.

Селективная очистка масел избирательными растворителями Процесс селективной очистки масляного сырья избирательными растворителями является одним из основных и самым крупнотоннажным в технологии производства нефтяных масел. Целевым продуктом является рафинат – сырье установок депарафинизации; побочным продуктом – экстракт. Экстракты селективной очистки применяются при изготовлении дорожных и строительных битумов, а также в качестве пластификаторов в шинной промышленности и наполнителей в производстве маслонаполненных каучуков.

Деасфальтизация алканами С 3 -С 5 Процесс деасфальтизации используют в большинстве случаев для облагораживания остаточных видов сырья (мазуты, гудроны). В результате получают дистиллят (деасфальтизат) и остаток (асфальтит). Деасфальтизат может быть использован (непосредственно или после гидрообессеривания) в качестве установок каталитического крекинга или производства малосернистого котельного топлива. Типичным углеводородным растворителем является пропан. С утяжелением углеводородных растворителей их селективность падает, что приводит к растворению значительных количеств высокомолекулярных продуктов (ароматики и смол); при этом выход деасфальтизата увеличивается, а качество снижается. Однако во всех случаях при деасфальтизации почти полностью извлекаются асфальтены, а оставшиеся в деасфальтизате металлы легко удаляются при гидрообессеривании (трудно удаляемая часть металлов остается в асфальтите). Разработан ряд процессов деасфальтизации (фирм Керр-Макги, Луммус, ФИН-БАСФ, ЮОПи), в которых в качестве растворителя наряду с пропаном используются бутаны, пентаны и их смеси. В зависимости от природы сырья и растворителя, соотношения растворитель: сырье и других условий выход и свойства деасфальтизатов могут изменяться в широких диапазонах

Деасфальтизация алканами С 3 -С 5 Процесс деасфальтизации используют в большинстве случаев для облагораживания остаточных видов сырья (мазуты, гудроны). В результате получают дистиллят (деасфальтизат) и остаток (асфальтит). Деасфальтизат может быть использован (непосредственно или после гидрообессеривания) в качестве установок каталитического крекинга или производства малосернистого котельного топлива. Типичным углеводородным растворителем является пропан. С утяжелением углеводородных растворителей их селективность падает, что приводит к растворению значительных количеств высокомолекулярных продуктов (ароматики и смол); при этом выход деасфальтизата увеличивается, а качество снижается. Однако во всех случаях при деасфальтизации почти полностью извлекаются асфальтены, а оставшиеся в деасфальтизате металлы легко удаляются при гидрообессеривании (трудно удаляемая часть металлов остается в асфальтите). Разработан ряд процессов деасфальтизации (фирм Керр-Макги, Луммус, ФИН-БАСФ, ЮОПи), в которых в качестве растворителя наряду с пропаном используются бутаны, пентаны и их смеси. В зависимости от природы сырья и растворителя, соотношения растворитель: сырье и других условий выход и свойства деасфальтизатов могут изменяться в широких диапазонах

Деасфальтизация алканами С 3 -С 5 Поскольку процесс проводиться в жидкой фазе, максимальный выход деасфальтизата ограничивается возможностью существования асфальтита в жидком состоянии при температуре процесса; причем температура размягчения последнего возрастает с увеличением выхода деасфальтизата. Пропановый деасфальтизат характеризуется высоким качеством, однако выход его низок. С другой стороны, значительные количества деасфальтизата, получаемые в результате использования более тяжелых растворителей и отличающиеся повышенными коксуемостью и содержанием металлов и серы, можно применять как сырье каталитического крекинга (после дополнительной гидроочистки). Использование в качестве растворителей углеводородов С 4–С 5 наряду с увеличением выхода деасфальтизата снижает кратность растворитель: сырье, что позволяет уменьшить размеры аппаратов, потребление энергии, капиталовложения и эксплуатационные расходы. В качестве сырья каталитического крекинга обычно используют деасфальтизат, предварительно подвергнутый гидрообессериванию. Деасфальтизат можно использовать как сырье и без предварительного гидрообессеривания, но в смеси с прямогонным сырьем. Доля деасфальтизата в сырье зависит от свойств сырья деасфальтизации и применяемого растворителя. Так, при деасфальтизации гудрона легкой аравийской нефти бутаном она может составлять 12, 4%, пентаном – 9, 1%.

Деасфальтизация алканами С 3 -С 5 Поскольку процесс проводиться в жидкой фазе, максимальный выход деасфальтизата ограничивается возможностью существования асфальтита в жидком состоянии при температуре процесса; причем температура размягчения последнего возрастает с увеличением выхода деасфальтизата. Пропановый деасфальтизат характеризуется высоким качеством, однако выход его низок. С другой стороны, значительные количества деасфальтизата, получаемые в результате использования более тяжелых растворителей и отличающиеся повышенными коксуемостью и содержанием металлов и серы, можно применять как сырье каталитического крекинга (после дополнительной гидроочистки). Использование в качестве растворителей углеводородов С 4–С 5 наряду с увеличением выхода деасфальтизата снижает кратность растворитель: сырье, что позволяет уменьшить размеры аппаратов, потребление энергии, капиталовложения и эксплуатационные расходы. В качестве сырья каталитического крекинга обычно используют деасфальтизат, предварительно подвергнутый гидрообессериванию. Деасфальтизат можно использовать как сырье и без предварительного гидрообессеривания, но в смеси с прямогонным сырьем. Доля деасфальтизата в сырье зависит от свойств сырья деасфальтизации и применяемого растворителя. Так, при деасфальтизации гудрона легкой аравийской нефти бутаном она может составлять 12, 4%, пентаном – 9, 1%.

Деасфальтизация алканами С 3 -С 5 Технологическая схема установки одноступенчатой деасфальтизации гудрона жидким пропаном. 1 — паровой подогреватель пропана; 2 — паровой подогреватель сырья; 3 — деасфальтизационная колонна; 4 — внутренний паровой подогреватель; 5, 5 а, 6 — конденсаторы пропана; 7 — приемник жидкого пропана; 8, 9 — испарители пропана из раствора деасфальтизата; 10 — печь для нагрева раствора битума; 11 — сепаратор паров пропана, выделенного из раствора битума; 12, 13 — отпарные колонны; 14 — конденсатор смешения; 15 — холодильник деасфальтизата; 16 — холодильник битума; 17 — сырьевой насос; 18 — пропановый насос; 19 — насос для откачивания деасфальтизата; 20 — насос для откачки битума; 21 — пропановый компрессор; 22 — каплеотбойник; УУ — указатель уровня; РД — регулятор давления; РУ — регулятор уровня; РР — регулятор расхода.

Деасфальтизация алканами С 3 -С 5 Технологическая схема установки одноступенчатой деасфальтизации гудрона жидким пропаном. 1 — паровой подогреватель пропана; 2 — паровой подогреватель сырья; 3 — деасфальтизационная колонна; 4 — внутренний паровой подогреватель; 5, 5 а, 6 — конденсаторы пропана; 7 — приемник жидкого пропана; 8, 9 — испарители пропана из раствора деасфальтизата; 10 — печь для нагрева раствора битума; 11 — сепаратор паров пропана, выделенного из раствора битума; 12, 13 — отпарные колонны; 14 — конденсатор смешения; 15 — холодильник деасфальтизата; 16 — холодильник битума; 17 — сырьевой насос; 18 — пропановый насос; 19 — насос для откачивания деасфальтизата; 20 — насос для откачки битума; 21 — пропановый компрессор; 22 — каплеотбойник; УУ — указатель уровня; РД — регулятор давления; РУ — регулятор уровня; РР — регулятор расхода.

Селективная очистка масел избирательными растворителями Селективной очистке подвергают как дистиллятные, так и остаточные масляные фракции для удаления из них смолистоасфальтеновых соединений и полициклических аренов с короткими боковыми цепями. В результате улучшается цвет масла, повышается индекс вязкости, снижаются коксуемость и количество серасодержащих соединений. Наиболее распространенными растворителями в промышленной практике являются фенол и фурфурол. При взаимодействии с масляной фракцией они хорошо растворяют нежелательные компоненты масла и относительно мало растворяют ценные углеводороды. При обработке масла растворителем образуются две фазы. Верхняя фаза – рафинатный раствор – содержит масло с небольшим количеством растворителя, нижняя фаза – экстрактный раствор – содержит основную массу растворителя и нежелательные компоненты. Количество растворителя должно быть оптимальным.

Селективная очистка масел избирательными растворителями Селективной очистке подвергают как дистиллятные, так и остаточные масляные фракции для удаления из них смолистоасфальтеновых соединений и полициклических аренов с короткими боковыми цепями. В результате улучшается цвет масла, повышается индекс вязкости, снижаются коксуемость и количество серасодержащих соединений. Наиболее распространенными растворителями в промышленной практике являются фенол и фурфурол. При взаимодействии с масляной фракцией они хорошо растворяют нежелательные компоненты масла и относительно мало растворяют ценные углеводороды. При обработке масла растворителем образуются две фазы. Верхняя фаза – рафинатный раствор – содержит масло с небольшим количеством растворителя, нижняя фаза – экстрактный раствор – содержит основную массу растворителя и нежелательные компоненты. Количество растворителя должно быть оптимальным.

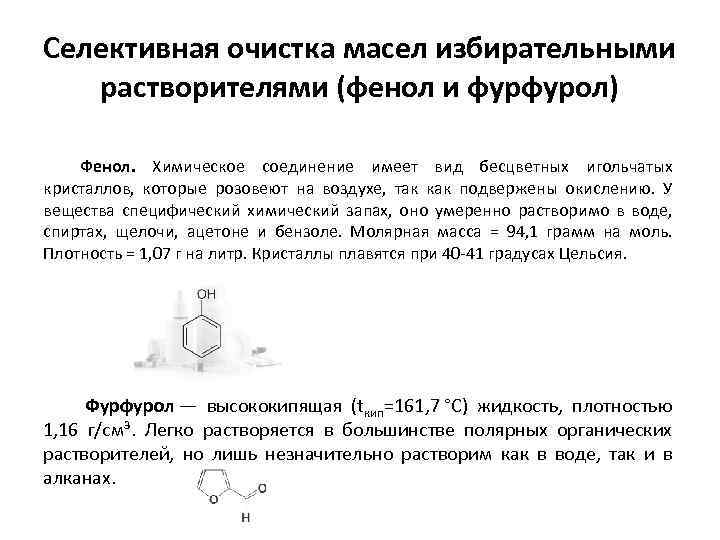

Селективная очистка масел избирательными растворителями (фенол и фурфурол) Фенол. Химическое соединение имеет вид бесцветных игольчатых кристаллов, которые розовеют на воздухе, так как подвержены окислению. У вещества специфический химический запах, оно умеренно растворимо в воде, спиртах, щелочи, ацетоне и бензоле. Молярная масса = 94, 1 грамм на моль. Плотность = 1, 07 г на литр. Кристаллы плавятся при 40 -41 градусах Цельсия. Фурфурол — высококипящая (tкип=161, 7 °C) жидкость, плотностью 1, 16 г/см³. Легко растворяется в большинстве полярных органических растворителей, но лишь незначительно растворим как в воде, так и в алканах.

Селективная очистка масел избирательными растворителями (фенол и фурфурол) Фенол. Химическое соединение имеет вид бесцветных игольчатых кристаллов, которые розовеют на воздухе, так как подвержены окислению. У вещества специфический химический запах, оно умеренно растворимо в воде, спиртах, щелочи, ацетоне и бензоле. Молярная масса = 94, 1 грамм на моль. Плотность = 1, 07 г на литр. Кристаллы плавятся при 40 -41 градусах Цельсия. Фурфурол — высококипящая (tкип=161, 7 °C) жидкость, плотностью 1, 16 г/см³. Легко растворяется в большинстве полярных органических растворителей, но лишь незначительно растворим как в воде, так и в алканах.

Селективная очистка масел избирательными растворителями (фенол и фурфурол) Преимуществом фенола перед фурфуролом является его большая растворяющая способность в отношении полициклических ароматических углеводородов, смол и серосодержащих соединений, что особенно важно при очистке высококипящих фракций и остатков. Кратность фенола к сырью обычно меньше, чем фурфурола. Однако фенол несколько уступает фурфуролу по избирательности, в результате при равном расходе растворителя на очистку одного и того же сырья выход рафината фурфурольной очистки обычно выше, чем фенольной. Для очистки масляных фракций и деасфальтизатов из сернистых нефтей используют преимущественно фенол; фурфурол более эффективен в тех случаях когда из-за низких критических температур растворения с сырьем нельзя использовать сухой фенол, т. е. для низкокипящих фракций и фракций, обогащенных ароматическими углеводородами. Парный растворитель, т. е. смесь фенола и крезола с пропаном (селекто), используют в так называемом дуосол-процессе, где одновременно осуществляются процессы деасфальтизации и селективной очистки.

Селективная очистка масел избирательными растворителями (фенол и фурфурол) Преимуществом фенола перед фурфуролом является его большая растворяющая способность в отношении полициклических ароматических углеводородов, смол и серосодержащих соединений, что особенно важно при очистке высококипящих фракций и остатков. Кратность фенола к сырью обычно меньше, чем фурфурола. Однако фенол несколько уступает фурфуролу по избирательности, в результате при равном расходе растворителя на очистку одного и того же сырья выход рафината фурфурольной очистки обычно выше, чем фенольной. Для очистки масляных фракций и деасфальтизатов из сернистых нефтей используют преимущественно фенол; фурфурол более эффективен в тех случаях когда из-за низких критических температур растворения с сырьем нельзя использовать сухой фенол, т. е. для низкокипящих фракций и фракций, обогащенных ароматическими углеводородами. Парный растворитель, т. е. смесь фенола и крезола с пропаном (селекто), используют в так называемом дуосол-процессе, где одновременно осуществляются процессы деасфальтизации и селективной очистки.

Селективная очистка масел фенолом 1, 4, 7, 16, 17, 20, 35 — холодильники; 2, 5, 6, 10— 12, 22 — колонны; 3, 21 — пароподогреватели; 8, 18 — емкости; 9, 13, 14, 19, 24, 25, 29, 33, 34, 36 — насосы; 15, 26, 27 — теплообменники; 23, 31, 32— печи; 28 — кипятильник I — сырье; II — фенол; III — рафинат; IV — экстракт; V — водяной пар; VI — вода.

Селективная очистка масел фенолом 1, 4, 7, 16, 17, 20, 35 — холодильники; 2, 5, 6, 10— 12, 22 — колонны; 3, 21 — пароподогреватели; 8, 18 — емкости; 9, 13, 14, 19, 24, 25, 29, 33, 34, 36 — насосы; 15, 26, 27 — теплообменники; 23, 31, 32— печи; 28 — кипятильник I — сырье; II — фенол; III — рафинат; IV — экстракт; V — водяной пар; VI — вода.

Селективная очистка масел фенолом Очищаемая масляная фракция подается сырьевым насосом 13 через теплообменник 15 и пароподогреватель 3 в верх адсорбера 2. В нижнюю часть адсорбера вводится смесь паров воды и фенола. Пары фенола улавливаются маслом, а вода после конденсации пара в холодильнике 1 сбрасывается в канализацию. Масло с низа абсорбера 2 насосом 14 через холодильник 16 подается в середину экстракционной колонны 5, на верхнюю тарелку которой поступает расплавленный фенол, а в нижнюю часть — фенольная вода с целью выделения из экстракта вторичного рафината. Регенерацию растворителя из рафинатного раствора ведут в две ступени. Рафинатный раствор с верха колонны 5 насосом 25 через теплообменник 27 и печь 23 подается в колонну 6, где испаряется основное количество фенола. С низа колонны 6 рафинатный раствор перетекает в колонну 22, где остатки фенола отгоняются с водяным паром. С низа колонны 22 рафинат отводится с установки насосом 24 через теплообменник 27 и холодильник 30. Раствор экстракта освобождается от растворителя в три ступени. Экстрактный раствор забирается с низа колонны 5 насосом 19. Часть раствора возвращается в низ колонны 5 через холодильник 20 для снижения температуры низа колонны 5 с целью выделения вторичного рафината. Другая часть экстрактного раствора через теплообменник 26 вводится в колонну 10, где отгоняется вода в виде паров азеотропной смеси воды и фенола. Температура низа колонны 10 поддерживается при помощи кипятильника 28. Из колонны 10 экстрактный раствор насосом 29 подается через печь 31 в колонну 11, где отгоняется основная масса сухого фенола. Температура низа колонны 11 поддерживается циркуляцией нижнего продукта через печь 32. С низа колонны 11 экстракт с небольшим количеством фенола поступает в колонну 12, где остатки фенола отпариваются с водяным паром. Из колонн 6 и 11 уходят пары сухого фенола, конденсируются и охлаждаются в теплообменниках 15, 26 и холодильнике 17, затем они поступают в емкость сухого фенола 18, откуда фенол подается насосом 36 через пароподогреватель 21 в колонну 5. С верха колонн 22 и 12 уходят пары фенола и воды; они конденсируются в конденсаторе-холодильнике 7, собираются в приемнике 8, откуда насосом 9 подаются в середину колонны 10. Не сконденсировавшиеся пары из емкости 8 и азеотропная смесь из колонны 10 поступают частично на конденсацию в холодильник 4 и далее в виде фенольной воды в низ колонны 5. Другая часть потока поступает в абсорбер 2 на улавливание фенола. Колонны 6, 12, 22 орошаются фенолом, колонна 10 — фенольной водой.

Селективная очистка масел фенолом Очищаемая масляная фракция подается сырьевым насосом 13 через теплообменник 15 и пароподогреватель 3 в верх адсорбера 2. В нижнюю часть адсорбера вводится смесь паров воды и фенола. Пары фенола улавливаются маслом, а вода после конденсации пара в холодильнике 1 сбрасывается в канализацию. Масло с низа абсорбера 2 насосом 14 через холодильник 16 подается в середину экстракционной колонны 5, на верхнюю тарелку которой поступает расплавленный фенол, а в нижнюю часть — фенольная вода с целью выделения из экстракта вторичного рафината. Регенерацию растворителя из рафинатного раствора ведут в две ступени. Рафинатный раствор с верха колонны 5 насосом 25 через теплообменник 27 и печь 23 подается в колонну 6, где испаряется основное количество фенола. С низа колонны 6 рафинатный раствор перетекает в колонну 22, где остатки фенола отгоняются с водяным паром. С низа колонны 22 рафинат отводится с установки насосом 24 через теплообменник 27 и холодильник 30. Раствор экстракта освобождается от растворителя в три ступени. Экстрактный раствор забирается с низа колонны 5 насосом 19. Часть раствора возвращается в низ колонны 5 через холодильник 20 для снижения температуры низа колонны 5 с целью выделения вторичного рафината. Другая часть экстрактного раствора через теплообменник 26 вводится в колонну 10, где отгоняется вода в виде паров азеотропной смеси воды и фенола. Температура низа колонны 10 поддерживается при помощи кипятильника 28. Из колонны 10 экстрактный раствор насосом 29 подается через печь 31 в колонну 11, где отгоняется основная масса сухого фенола. Температура низа колонны 11 поддерживается циркуляцией нижнего продукта через печь 32. С низа колонны 11 экстракт с небольшим количеством фенола поступает в колонну 12, где остатки фенола отпариваются с водяным паром. Из колонн 6 и 11 уходят пары сухого фенола, конденсируются и охлаждаются в теплообменниках 15, 26 и холодильнике 17, затем они поступают в емкость сухого фенола 18, откуда фенол подается насосом 36 через пароподогреватель 21 в колонну 5. С верха колонн 22 и 12 уходят пары фенола и воды; они конденсируются в конденсаторе-холодильнике 7, собираются в приемнике 8, откуда насосом 9 подаются в середину колонны 10. Не сконденсировавшиеся пары из емкости 8 и азеотропная смесь из колонны 10 поступают частично на конденсацию в холодильник 4 и далее в виде фенольной воды в низ колонны 5. Другая часть потока поступает в абсорбер 2 на улавливание фенола. Колонны 6, 12, 22 орошаются фенолом, колонна 10 — фенольной водой.

Очистка парными растворителями Для производства остаточных масел иногда применяют процесс очистки парными растворителями (дуосол-процесс). Очистка парными растворителями основана на использовании двух взаимно малорастворимых селективных растворителей, один из которых избирательно растворяет желательные компоненты сырья, а другой — нежелательные. Одним из растворителей в дуосол-процессе является пропан, обладающий деасфальтирующими свойствами и растворяющий желательные компоненты сырья, а другим растворителем — смесь фенола и крезола ( «селекто» ), растворяющая нежелательные компоненты. Таким образом, в дуосол-процессе сочетаются процессы деасфальтизации и селективной очистки, в результате чего получают рафинат (целевой продукт), экстракт и асфальт или их смесь — побочные продукты.

Очистка парными растворителями Для производства остаточных масел иногда применяют процесс очистки парными растворителями (дуосол-процесс). Очистка парными растворителями основана на использовании двух взаимно малорастворимых селективных растворителей, один из которых избирательно растворяет желательные компоненты сырья, а другой — нежелательные. Одним из растворителей в дуосол-процессе является пропан, обладающий деасфальтирующими свойствами и растворяющий желательные компоненты сырья, а другим растворителем — смесь фенола и крезола ( «селекто» ), растворяющая нежелательные компоненты. Таким образом, в дуосол-процессе сочетаются процессы деасфальтизации и селективной очистки, в результате чего получают рафинат (целевой продукт), экстракт и асфальт или их смесь — побочные продукты.

Выделение ароматических углеводородов из нефтяного сырья В связи с большой потребностью промышленности органического синтеза в бензоле и его ближайших гомологах все более широко развиваются процессы выделения низкомолекулярных ароматических углеводородов из нефтяного сырья. Бензол служит сырьем для получения синтетических волокон, синтетического каучука, пластических масс и др. Толуол применяют для получения тринитротолуола, диизоцианата и бензола, в качестве растворителя и пластификатора каучуков, в производстве моющих средств, капролактама и др. о-Ксилол служит сырьем для производства флатевого ангидрида, пксилол – для синтеза терефлалевой кислоты (полупродукта в производстве синтетического волокна – лавсана); м-ксилол – для получения изофталевой кислоты и на ее основе – алкидных смол; этилбензол – для получения стирола. Би- и три-циклические ароматические углеводороды без длинных боковых цепей являются ценным сырьем для получения сажи.

Выделение ароматических углеводородов из нефтяного сырья В связи с большой потребностью промышленности органического синтеза в бензоле и его ближайших гомологах все более широко развиваются процессы выделения низкомолекулярных ароматических углеводородов из нефтяного сырья. Бензол служит сырьем для получения синтетических волокон, синтетического каучука, пластических масс и др. Толуол применяют для получения тринитротолуола, диизоцианата и бензола, в качестве растворителя и пластификатора каучуков, в производстве моющих средств, капролактама и др. о-Ксилол служит сырьем для производства флатевого ангидрида, пксилол – для синтеза терефлалевой кислоты (полупродукта в производстве синтетического волокна – лавсана); м-ксилол – для получения изофталевой кислоты и на ее основе – алкидных смол; этилбензол – для получения стирола. Би- и три-циклические ароматические углеводороды без длинных боковых цепей являются ценным сырьем для получения сажи.

Выделение ароматических углеводородов из нефтяного сырья В качестве исходных нефтяных продуктов для выделения моноциклических ароматических углеводородов служат катализат риформинга, керосиновые и керосино-газойлевые фракции, фракции реактивного топлива, бензиновые фракции пиролиза, легкий газойль каталитического крекинга, газоконденсаты. Для получения ароматических углеводородов, служащих сырьем для производства сажи, могут быть использованы газойли каталитического крекинга и замедленного коксования, дистиллятные и остаточные экстракты селективной очистки. Наиболее широко применяемый в промышленности метод извлечения ароматических углеводородов из продуктов нефтяного происхождения – экстракция при помощи избирательных растворителей. Достоинством этого метода по сравнению с другими методами выделения ароматических углеводородов из смесей их с парафиновыми и нафтеновыми углеводородами (азеотропная и экстрактивная перегонка, адсорбционное разделение) является возможность проведения процесса в жидкой фазе при сравнительно невысоких температурах и относительно малом содержании ароматических углеводородов в сырье. Для выделения ароматических углеводородов из нефтяных фракций предложены и нашли применение в промышленности разные растворители (диэтиленгликоль, три- и тетраэтиленгликоль, пиридин, сульфолан, диметилформамид, диметилсульфоксид, фурфурол, морфолин, оксидипропионитрил, N-метилпирролидон и др. ).

Выделение ароматических углеводородов из нефтяного сырья В качестве исходных нефтяных продуктов для выделения моноциклических ароматических углеводородов служат катализат риформинга, керосиновые и керосино-газойлевые фракции, фракции реактивного топлива, бензиновые фракции пиролиза, легкий газойль каталитического крекинга, газоконденсаты. Для получения ароматических углеводородов, служащих сырьем для производства сажи, могут быть использованы газойли каталитического крекинга и замедленного коксования, дистиллятные и остаточные экстракты селективной очистки. Наиболее широко применяемый в промышленности метод извлечения ароматических углеводородов из продуктов нефтяного происхождения – экстракция при помощи избирательных растворителей. Достоинством этого метода по сравнению с другими методами выделения ароматических углеводородов из смесей их с парафиновыми и нафтеновыми углеводородами (азеотропная и экстрактивная перегонка, адсорбционное разделение) является возможность проведения процесса в жидкой фазе при сравнительно невысоких температурах и относительно малом содержании ароматических углеводородов в сырье. Для выделения ароматических углеводородов из нефтяных фракций предложены и нашли применение в промышленности разные растворители (диэтиленгликоль, три- и тетраэтиленгликоль, пиридин, сульфолан, диметилформамид, диметилсульфоксид, фурфурол, морфолин, оксидипропионитрил, N-метилпирролидон и др. ).

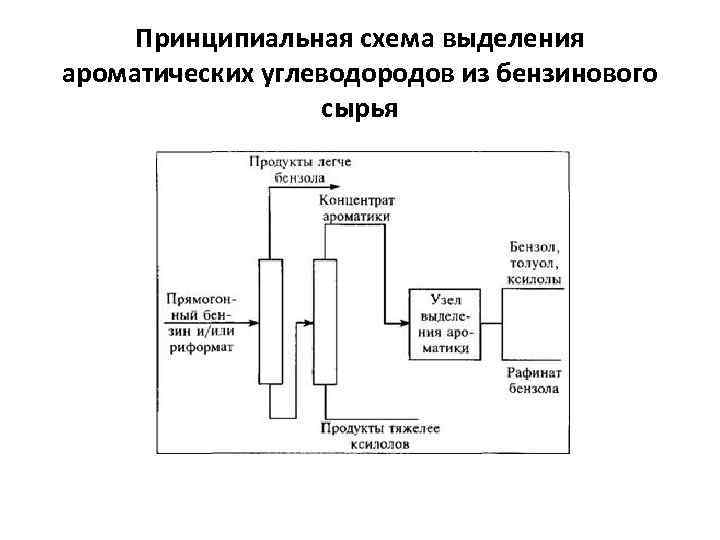

Принципиальная схема выделения ароматических углеводородов из бензинового сырья

Принципиальная схема выделения ароматических углеводородов из бензинового сырья

Основные показатели нефтяных масел • • • Индекс вязкости (ИВ) характеризует свойство жидкости разжижаться при повышении температуры. Это относительная величина, показывающая степень изменения вязкости в зависимости от температуры. Чем меньше изменяется вязкость, тем выше ее индекс и лучше вязкостно-температурные свойства. ИВ монофункциональных масел составляет примерно 95 – 100, а многофункциональных масел – даже свыше 200. Температура вспышки отражает степень огнеопасности жидкости. Это определенная по стандартной методике температура, при которой из жидкости испаряются горючие газы в таком количестве, что они вспыхивают при поднесении открытого огня, но жидкость при этом не горит. При прочих равных условиях высокая температура вспышки предпочтительна. Температура воспламенения – это температура, при которой газы, испаряющиеся из нагретой в открытом тигле жидкости, горят после поднесения огня по крайней мере 5 секунд. Температура воспламенения обычно выше температуры вспышки на 10 – 15 о. С. Температура застывания. Масло загустевает при снижении температуры и при определенной температуре перестает течь под силой собственной тяжести. Эту температуру называют температурой застывания. Температура застывания зависит от вязкости и химического состав масла. У парафиновых масел застывание происходит из-за находящегося в составе масла воска, который образует кристаллы. У нафтеновых масел температура застывания ниже, чем у парафиновых. Синтетические масла обладают лучшей, по сравнению с минеральными маслами морозостойкостью. Щелочное число. При работе двигателя в масло попадают кислотные соединения, которые появляются в процессе горения топлива. Их необходимо нейтрализовать, чтобы воспрепятствовать коррозии металлических деталей, для этого в масло добавляют присадки, которые создают щелочной резерв. Его величину выражают общим щелочным числом (TBN). Зольность. При согрании масла образуется зола, что вызывано наличием металлосодержащих присадок. Зольность базового масла может быть минимальной – 0, 005 % и меньше. Излишне зольное масло, проникая в кмеру сгорания и образуя отложения, может вызвать преждевременное воспламенение рабочей смеси и повышенный износ деталей вследствие абразивного воздействия на поверхности трения. Верхний предел зольности ограничивают в зависимости от назначения масел. Так, для применения в бензиновых двигателях легковых автомобилей он должен составлять не более 1, 5 %, в дизельных моторах легковых автомобилей – не более 1, 8 %, а в дизелях тяжелых грузовиков - не более 2, 0 %.

Основные показатели нефтяных масел • • • Индекс вязкости (ИВ) характеризует свойство жидкости разжижаться при повышении температуры. Это относительная величина, показывающая степень изменения вязкости в зависимости от температуры. Чем меньше изменяется вязкость, тем выше ее индекс и лучше вязкостно-температурные свойства. ИВ монофункциональных масел составляет примерно 95 – 100, а многофункциональных масел – даже свыше 200. Температура вспышки отражает степень огнеопасности жидкости. Это определенная по стандартной методике температура, при которой из жидкости испаряются горючие газы в таком количестве, что они вспыхивают при поднесении открытого огня, но жидкость при этом не горит. При прочих равных условиях высокая температура вспышки предпочтительна. Температура воспламенения – это температура, при которой газы, испаряющиеся из нагретой в открытом тигле жидкости, горят после поднесения огня по крайней мере 5 секунд. Температура воспламенения обычно выше температуры вспышки на 10 – 15 о. С. Температура застывания. Масло загустевает при снижении температуры и при определенной температуре перестает течь под силой собственной тяжести. Эту температуру называют температурой застывания. Температура застывания зависит от вязкости и химического состав масла. У парафиновых масел застывание происходит из-за находящегося в составе масла воска, который образует кристаллы. У нафтеновых масел температура застывания ниже, чем у парафиновых. Синтетические масла обладают лучшей, по сравнению с минеральными маслами морозостойкостью. Щелочное число. При работе двигателя в масло попадают кислотные соединения, которые появляются в процессе горения топлива. Их необходимо нейтрализовать, чтобы воспрепятствовать коррозии металлических деталей, для этого в масло добавляют присадки, которые создают щелочной резерв. Его величину выражают общим щелочным числом (TBN). Зольность. При согрании масла образуется зола, что вызывано наличием металлосодержащих присадок. Зольность базового масла может быть минимальной – 0, 005 % и меньше. Излишне зольное масло, проникая в кмеру сгорания и образуя отложения, может вызвать преждевременное воспламенение рабочей смеси и повышенный износ деталей вследствие абразивного воздействия на поверхности трения. Верхний предел зольности ограничивают в зависимости от назначения масел. Так, для применения в бензиновых двигателях легковых автомобилей он должен составлять не более 1, 5 %, в дизельных моторах легковых автомобилей – не более 1, 8 %, а в дизелях тяжелых грузовиков - не более 2, 0 %.