«ИНСТРУМЕНТЫ» Резцы МЕТОДЫ МОДИФИКАЦИИ

«ИНСТРУМЕНТЫ» Резцы

«ИНСТРУМЕНТЫ» Резцы

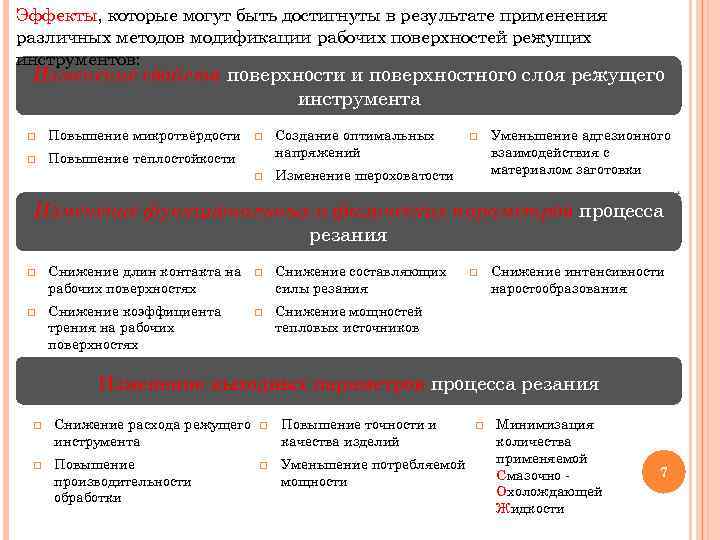

МЕТОДЫ МОДИФИКАЦИИ РАБОЧИХ ПОВЕРХНОСТЕЙ РЕЖУЩИХ ИНСТРУМЕНТОВ. Ø По своей сути методы, использующиеся для модификации рабочих поверхностей режущих инструментов, имеют существенные различия в применяемых источниках энергии, рабочих средах и т. д. Однако, несмотря на это, эффекты, которые могут быть достигнуты при их применении, имеют существенные сходства и связаны они с улучшением наиболее важных показателей эффективности(выходных параметров) процесса резания. Улучшение выходных параметров процесса резания является следствием изменения функциональных и физических параметров процесса резания, которое в свою очередь является следствием изменения физико -механических и кристаллохимических свойств поверхности и поверхностного слоя инструмента, происходящего в результате применения того или иного метода. 2

МЕТОДЫ МОДИФИКАЦИИ РАБОЧИХ ПОВЕРХНОСТЕЙ РЕЖУЩИХ ИНСТРУМЕНТОВ. Ø По своей сути методы, использующиеся для модификации рабочих поверхностей режущих инструментов, имеют существенные различия в применяемых источниках энергии, рабочих средах и т. д. Однако, несмотря на это, эффекты, которые могут быть достигнуты при их применении, имеют существенные сходства и связаны они с улучшением наиболее важных показателей эффективности(выходных параметров) процесса резания. Улучшение выходных параметров процесса резания является следствием изменения функциональных и физических параметров процесса резания, которое в свою очередь является следствием изменения физико -механических и кристаллохимических свойств поверхности и поверхностного слоя инструмента, происходящего в результате применения того или иного метода. 2

Ø Повышению стойкости режущих инструментов способствует эффективное использование различных Смазочно-Охлаждающие Технологические Средства (СОТС). Они обеспечивают снижение температуры резания, повышение качества обработанной поверхности и получение транспортабельной формы стружки. В качестве СОТС используются обычно различные смазочно- охлаждающие жидкости (СОЖ), аэрозоли, сжатый воздух и др. Как показали эксперименты, эффективность снижения температуры резания возрастает с увеличением скорости протекания через зону резания СОТС, подаваемой в виде жидкостей, а также в виде аэрозолей (охлаждение «туманом» ). 3

Ø Повышению стойкости режущих инструментов способствует эффективное использование различных Смазочно-Охлаждающие Технологические Средства (СОТС). Они обеспечивают снижение температуры резания, повышение качества обработанной поверхности и получение транспортабельной формы стружки. В качестве СОТС используются обычно различные смазочно- охлаждающие жидкости (СОЖ), аэрозоли, сжатый воздух и др. Как показали эксперименты, эффективность снижения температуры резания возрастает с увеличением скорости протекания через зону резания СОТС, подаваемой в виде жидкостей, а также в виде аэрозолей (охлаждение «туманом» ). 3

Ø К числу весьма производительных инструментов, разработанных по этому направлению, относятся: многолезвийные инструменты, комбинированные инструменты, многорезцовые инструментальные головки и др. Существенный рост производительности обеспечивает увеличение длины активной части режущих кромок, т. е. режущих кромок, одновременно снимающих стружку. Этот экстенсивный путь, не требующий больших капитальных затрат, дает значительную экономию вспомогательного времени за счет совмещения операций. 4

Ø К числу весьма производительных инструментов, разработанных по этому направлению, относятся: многолезвийные инструменты, комбинированные инструменты, многорезцовые инструментальные головки и др. Существенный рост производительности обеспечивает увеличение длины активной части режущих кромок, т. е. режущих кромок, одновременно снимающих стружку. Этот экстенсивный путь, не требующий больших капитальных затрат, дает значительную экономию вспомогательного времени за счет совмещения операций. 4

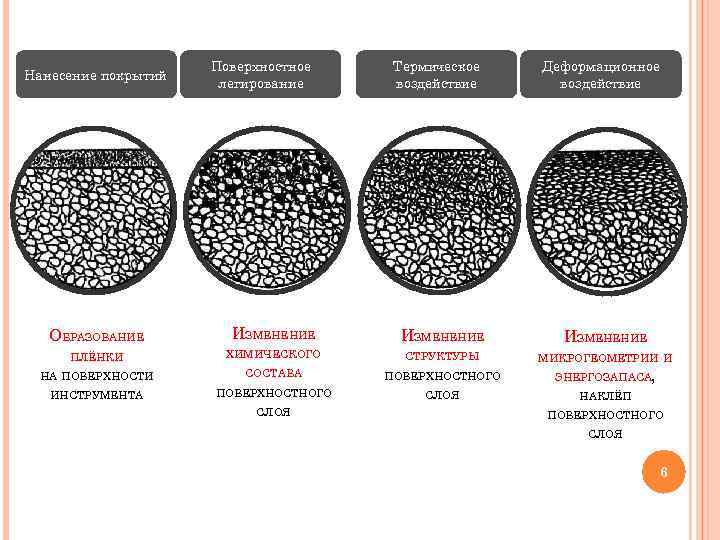

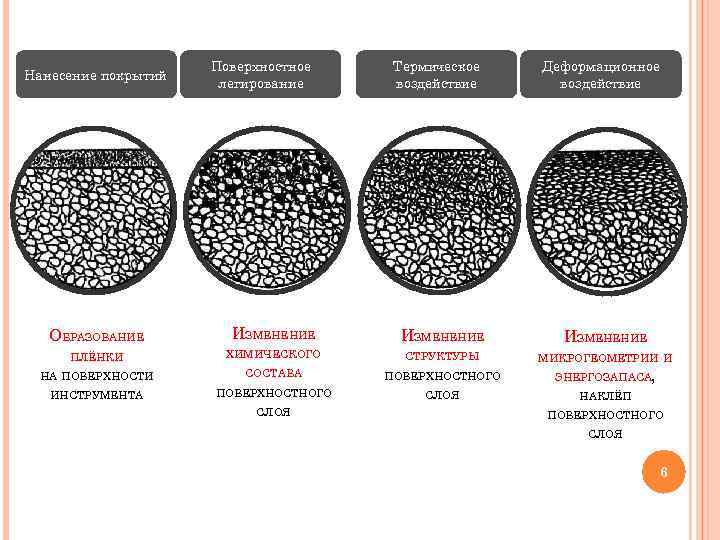

КЛАССИФИКАЦИЯ МЕТОДОВ МОДИФИКАЦИИ РАБОЧИХ ПОВЕРХНОСТЕЙ РЕЖУЩИХ ИНСТРУМЕНТОВ. Поверхностное Термическое Деформационное Нанесение покрытий легирование воздействие q химическим q Химико- q закалкой токами q дробеструйной осаждением (CVD) термической высокой частоты обработкой q физическим обработкой q лазерной q вибрационной осаждением (PVD) q ионной закалкой обработкой q электролитически обработкой q электронно- q магнитно- м способом q лазерным лучевой импульсной q газотермическим легированием обработкой напылением q электроискровым q плазменной q упрочнением q наплавкой легированием закалкой взрывом q плакированием q электронно- q криогенной q ультразвуковой лучевым обработкой легированием q газо-плазменной q выглаживанием и q плазменным закалкой обкатыванием легированием 5

КЛАССИФИКАЦИЯ МЕТОДОВ МОДИФИКАЦИИ РАБОЧИХ ПОВЕРХНОСТЕЙ РЕЖУЩИХ ИНСТРУМЕНТОВ. Поверхностное Термическое Деформационное Нанесение покрытий легирование воздействие q химическим q Химико- q закалкой токами q дробеструйной осаждением (CVD) термической высокой частоты обработкой q физическим обработкой q лазерной q вибрационной осаждением (PVD) q ионной закалкой обработкой q электролитически обработкой q электронно- q магнитно- м способом q лазерным лучевой импульсной q газотермическим легированием обработкой напылением q электроискровым q плазменной q упрочнением q наплавкой легированием закалкой взрывом q плакированием q электронно- q криогенной q ультразвуковой лучевым обработкой легированием q газо-плазменной q выглаживанием и q плазменным закалкой обкатыванием легированием 5

Поверхностное Термическое Деформационное Нанесение покрытий легирование воздействие 1 ОБРАЗОВАНИЕ ИЗМЕНЕНИЕ ПЛЁНКИ ХИМИЧЕСКОГО СТРУКТУРЫ МИКРОГЕОМЕТРИИ И НА ПОВЕРХНОСТИ СОСТАВА ПОВЕРХНОСТНОГО ЭНЕРГОЗАПАСА, ИНСТРУМЕНТА ПОВЕРХНОСТНОГО СЛОЯ НАКЛЁП СЛОЯ ПОВЕРХНОСТНОГО СЛОЯ 6

Поверхностное Термическое Деформационное Нанесение покрытий легирование воздействие 1 ОБРАЗОВАНИЕ ИЗМЕНЕНИЕ ПЛЁНКИ ХИМИЧЕСКОГО СТРУКТУРЫ МИКРОГЕОМЕТРИИ И НА ПОВЕРХНОСТИ СОСТАВА ПОВЕРХНОСТНОГО ЭНЕРГОЗАПАСА, ИНСТРУМЕНТА ПОВЕРХНОСТНОГО СЛОЯ НАКЛЁП СЛОЯ ПОВЕРХНОСТНОГО СЛОЯ 6

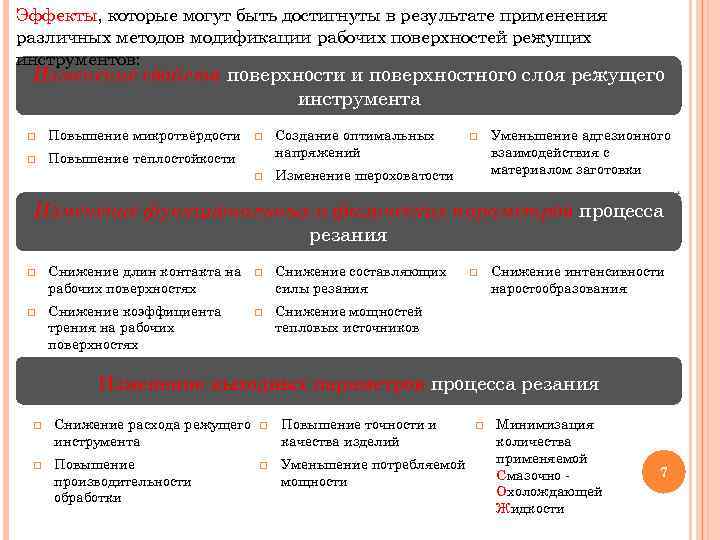

Эффекты, которые могут быть достигнуты в результате применения различных методов модификации рабочих поверхностей режущих инструментов: Изменение свойств поверхности и поверхностного слоя режущего инструмента q Повышение микротвёрдости q Создание оптимальных q Уменьшение адгезионного q Повышение теплостойкости напряжений взаимодействия с q Изменение шероховатости материалом заготовки 1 Изменение функциональных и физических параметров процесса резания q Снижение длин контакта на q Снижение составляющих q Снижение интенсивности рабочих поверхностях силы резания наростообразования q Снижение коэффициента q Снижение мощностей трения на рабочих тепловых источников поверхностях Изменение выходных параметров процесса резания q Снижение расхода режущего q Повышение точности и q Минимизация инструмента качества изделий количества q Повышение q Уменьшение потребляемой применяемой Смазочно - 7 производительности мощности обработки Охолождающей Жидкости

Эффекты, которые могут быть достигнуты в результате применения различных методов модификации рабочих поверхностей режущих инструментов: Изменение свойств поверхности и поверхностного слоя режущего инструмента q Повышение микротвёрдости q Создание оптимальных q Уменьшение адгезионного q Повышение теплостойкости напряжений взаимодействия с q Изменение шероховатости материалом заготовки 1 Изменение функциональных и физических параметров процесса резания q Снижение длин контакта на q Снижение составляющих q Снижение интенсивности рабочих поверхностях силы резания наростообразования q Снижение коэффициента q Снижение мощностей трения на рабочих тепловых источников поверхностях Изменение выходных параметров процесса резания q Снижение расхода режущего q Повышение точности и q Минимизация инструмента качества изделий количества q Повышение q Уменьшение потребляемой применяемой Смазочно - 7 производительности мощности обработки Охолождающей Жидкости

НАНЕСЕНИЕ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ РЕЖУЩИХ ИНСТРУМЕНТОВ. Ø Этот метод является наиболее универсальным среди других известных методов модификации и поэтому получил наибольшее промышленное распространение при изготовлении режущего инструмента широкой номенклатуры. Более 80% твердосплавных пластин в мире выпускается с различными покрытиями. Нанесение покрытий широко применяется и для быстрорежущего инструмента, а в последнее время и для пластин из минералокерамики. Ø Для инструментов их быстрорежущих сталей и твердых сплавов главный эффект от нанесения покрытий заключается в повышении твердости контактных площадок режущего инструмента и снижении их адгезионного взаимодействия с обрабатываемым материалом. В результате этого трансформируются функциональные и физические параметры процесса резания: стружкообразование, контактные и тепловые процессы, а так же изнашивание рабочих площадок инструмента. 8

НАНЕСЕНИЕ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ РЕЖУЩИХ ИНСТРУМЕНТОВ. Ø Этот метод является наиболее универсальным среди других известных методов модификации и поэтому получил наибольшее промышленное распространение при изготовлении режущего инструмента широкой номенклатуры. Более 80% твердосплавных пластин в мире выпускается с различными покрытиями. Нанесение покрытий широко применяется и для быстрорежущего инструмента, а в последнее время и для пластин из минералокерамики. Ø Для инструментов их быстрорежущих сталей и твердых сплавов главный эффект от нанесения покрытий заключается в повышении твердости контактных площадок режущего инструмента и снижении их адгезионного взаимодействия с обрабатываемым материалом. В результате этого трансформируются функциональные и физические параметры процесса резания: стружкообразование, контактные и тепловые процессы, а так же изнашивание рабочих площадок инструмента. 8

СЛЕДСТВИЕМ ЭТИХ ИЗМЕНЕНИЙ ЯВЛЯЕТСЯ: q повышение размерной стойкости режущего инструмента, которое ведет к существенно более экономному использованию инструментальных материалов; q смещение допустимых скоростей резания для данного инструментального материала в область более высоких значений, что обеспечивает повышение производительности обработки; q снижение шероховатости обработанных деталей. 9

СЛЕДСТВИЕМ ЭТИХ ИЗМЕНЕНИЙ ЯВЛЯЕТСЯ: q повышение размерной стойкости режущего инструмента, которое ведет к существенно более экономному использованию инструментальных материалов; q смещение допустимых скоростей резания для данного инструментального материала в область более высоких значений, что обеспечивает повышение производительности обработки; q снижение шероховатости обработанных деталей. 9

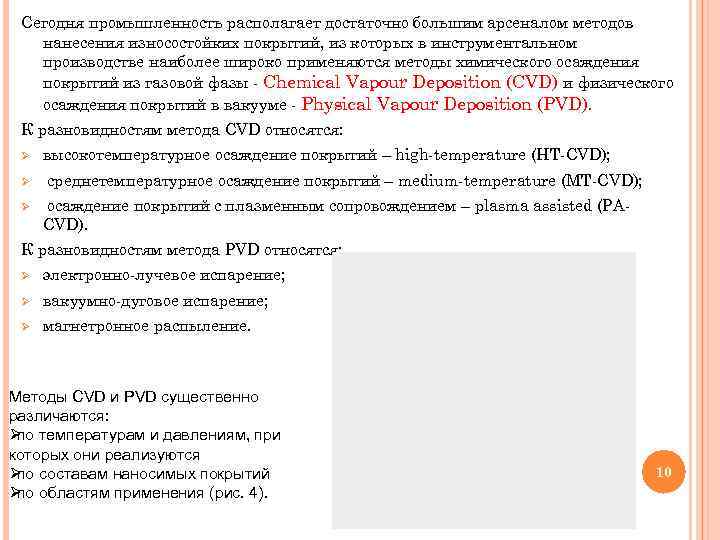

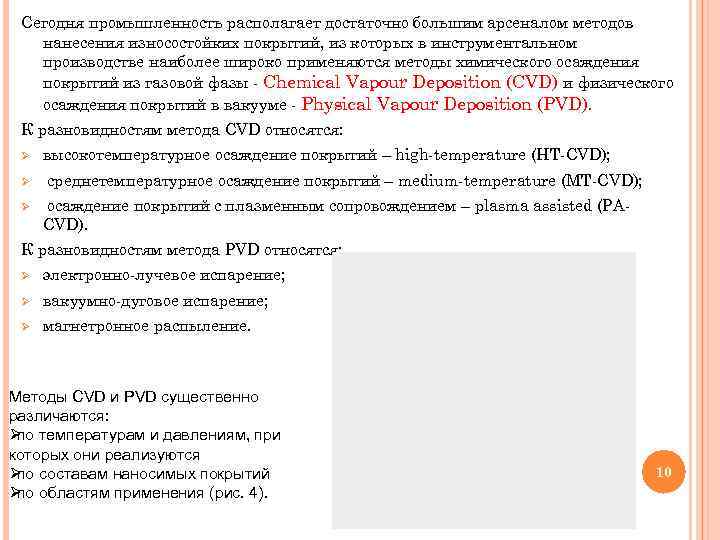

Сегодня промышленность располагает достаточно большим арсеналом методов нанесения износостойких покрытий, из которых в инструментальном производстве наиболее широко применяются методы химического осаждения покрытий из газовой фазы - Chemical Vapour Deposition (CVD) и физического осаждения покрытий в вакууме - Physical Vapour Deposition (PVD). К разновидностям метода CVD относятся: Ø высокотемпературное осаждение покрытий – high-temperature (HT-CVD); Ø среднетемпературное осаждение покрытий – medium-temperature (MT-CVD); Ø осаждение покрытий с плазменным сопровождением – plasma assisted (PA- CVD). К разновидностям метода PVD относятся: Ø электронно-лучевое испарение; Ø вакуумно-дуговое испарение; Ø магнетронное распыление. Методы CVD и PVD существенно различаются: Øпо температурам и давлениям, при которых они реализуются Øпо составам наносимых покрытий 10 Øпо областям применения (рис. 4).

Сегодня промышленность располагает достаточно большим арсеналом методов нанесения износостойких покрытий, из которых в инструментальном производстве наиболее широко применяются методы химического осаждения покрытий из газовой фазы - Chemical Vapour Deposition (CVD) и физического осаждения покрытий в вакууме - Physical Vapour Deposition (PVD). К разновидностям метода CVD относятся: Ø высокотемпературное осаждение покрытий – high-temperature (HT-CVD); Ø среднетемпературное осаждение покрытий – medium-temperature (MT-CVD); Ø осаждение покрытий с плазменным сопровождением – plasma assisted (PA- CVD). К разновидностям метода PVD относятся: Ø электронно-лучевое испарение; Ø вакуумно-дуговое испарение; Ø магнетронное распыление. Методы CVD и PVD существенно различаются: Øпо температурам и давлениям, при которых они реализуются Øпо составам наносимых покрытий 10 Øпо областям применения (рис. 4).

Все CVD-методы обеспечивают равномерное нанесение покрытий на рабочие поверхности инструмента и обладают относительно высокой производительностью, что делает их особенно привлекательным для массового производства. Существенными недостатками CVD-методов является практическое отсутствие возможностей широкого управления составом, свойствами и структурой формируемых покрытий. Другим недостатком этих методов до недавнего времени являлась взрывоопасность и токсичность используемых реагентов. Поэтому за рубежом были разработаны различные технологические решения, позволяющие осуществлять осаждение покрытий без подачи водорода. В настоящее время помимо традиционно используемых однослойных покрытий Ti. N, Ti. C и Ti. CN в промышленности широко используются и многослойные покрытия, в которых каждый слой выполняет строго регламентированные функции. Типичным представителем таких покрытий является Ti. C-Ti. CN-Аl 2 Оз. Использование барьерного (наружного) слоя Аl 2 Оз сдерживает диффузионные процессы и служит своеобразным термоизолирующим слоем, снижает склонность инструментального материала к окислению при повышенных температурах резания. Карбид титана обладает кристаллохимической совместимостью с твердосплавной подложкой, а карбонитрид титана является прекрасной связкой и используется дня повышения прочности адгезионной связи между инструментальным материалом и наружным слоем покрытия. Твердый сплав с покрытием (CVD). 11

Все CVD-методы обеспечивают равномерное нанесение покрытий на рабочие поверхности инструмента и обладают относительно высокой производительностью, что делает их особенно привлекательным для массового производства. Существенными недостатками CVD-методов является практическое отсутствие возможностей широкого управления составом, свойствами и структурой формируемых покрытий. Другим недостатком этих методов до недавнего времени являлась взрывоопасность и токсичность используемых реагентов. Поэтому за рубежом были разработаны различные технологические решения, позволяющие осуществлять осаждение покрытий без подачи водорода. В настоящее время помимо традиционно используемых однослойных покрытий Ti. N, Ti. C и Ti. CN в промышленности широко используются и многослойные покрытия, в которых каждый слой выполняет строго регламентированные функции. Типичным представителем таких покрытий является Ti. C-Ti. CN-Аl 2 Оз. Использование барьерного (наружного) слоя Аl 2 Оз сдерживает диффузионные процессы и служит своеобразным термоизолирующим слоем, снижает склонность инструментального материала к окислению при повышенных температурах резания. Карбид титана обладает кристаллохимической совместимостью с твердосплавной подложкой, а карбонитрид титана является прекрасной связкой и используется дня повышения прочности адгезионной связи между инструментальным материалом и наружным слоем покрытия. Твердый сплав с покрытием (CVD). 11

Кроме состава покрытия, очень важной и достаточно противоречивой характеристикой является его толщина. С одной стороны, ее рост благоприятно сказывается на повышении износостойкости контактных площадок инструмента, с другой - приводит к заметному увеличению количества дефектов в покрытии, снижению прочности сцепления покрытия с инструментальным материалом и уменьшению способности покрытия сопротивляться хрупкому разрушению. Именно поэтому при нанесении покрытий на инструменты, эксплуатирующиеся в условиях прерывистого резания, например, при фрезеровании, когда покрытие должно сопротивляться циклическим нагрузкам, его толщина, как правило, не превышает 6 -7 мкм, в то время как при точении этот показатель может достигать 15 мкм. 12

Кроме состава покрытия, очень важной и достаточно противоречивой характеристикой является его толщина. С одной стороны, ее рост благоприятно сказывается на повышении износостойкости контактных площадок инструмента, с другой - приводит к заметному увеличению количества дефектов в покрытии, снижению прочности сцепления покрытия с инструментальным материалом и уменьшению способности покрытия сопротивляться хрупкому разрушению. Именно поэтому при нанесении покрытий на инструменты, эксплуатирующиеся в условиях прерывистого резания, например, при фрезеровании, когда покрытие должно сопротивляться циклическим нагрузкам, его толщина, как правило, не превышает 6 -7 мкм, в то время как при точении этот показатель может достигать 15 мкм. 12

МЕТОДЫ ФИЗИЧЕСКОГО ОСАЖДЕНИЯ РVD). ( Ø Методы физического осаждения покрытий универсальны с точки зрения получения гаммы монослойных, многослойных и композиционных покрытий на основе нитридов, карбонитридов, оксидов, боридов тугоплавких металлов IV-VI групп Периодической таблицы и позволяют реализовывать процессы нанесения при температурах 500 -600°С, что обеспечивает возможность их применения для инструментальных сталей и твердых сплавов. Ø Как показывает производственный опыт, при обработке на повышенных скоростях резания, PVD-покрытия, имеют даже некоторое преимущество перед CVD-покрытиями. Это связано с тем, что по мере повышения скорости резания, и как следствие температуры в зоне обработки, PVD-покрытия значительно меньше теряют в твердости. 13

МЕТОДЫ ФИЗИЧЕСКОГО ОСАЖДЕНИЯ РVD). ( Ø Методы физического осаждения покрытий универсальны с точки зрения получения гаммы монослойных, многослойных и композиционных покрытий на основе нитридов, карбонитридов, оксидов, боридов тугоплавких металлов IV-VI групп Периодической таблицы и позволяют реализовывать процессы нанесения при температурах 500 -600°С, что обеспечивает возможность их применения для инструментальных сталей и твердых сплавов. Ø Как показывает производственный опыт, при обработке на повышенных скоростях резания, PVD-покрытия, имеют даже некоторое преимущество перед CVD-покрытиями. Это связано с тем, что по мере повышения скорости резания, и как следствие температуры в зоне обработки, PVD-покрытия значительно меньше теряют в твердости. 13